Особенности технологии

В качестве исходного сырья для штамповки может выступать металлический лист, стальная полоса или тонкая лента. Наибольшее распространение по целому ряду причин получила холодная листовая штамповка. Технологию горячей штамповки применяют в тех случаях, когда мощности используемого оборудования не хватает для деформирования металла в холодном состоянии или когда обработке необходимо подвергнуть деталь из металла, отличающегося невысокой пластичностью. Как правило, по технологии горячей штамповки выполняют обработку листовых заготовок, толщина которых не превышает 5 мм.

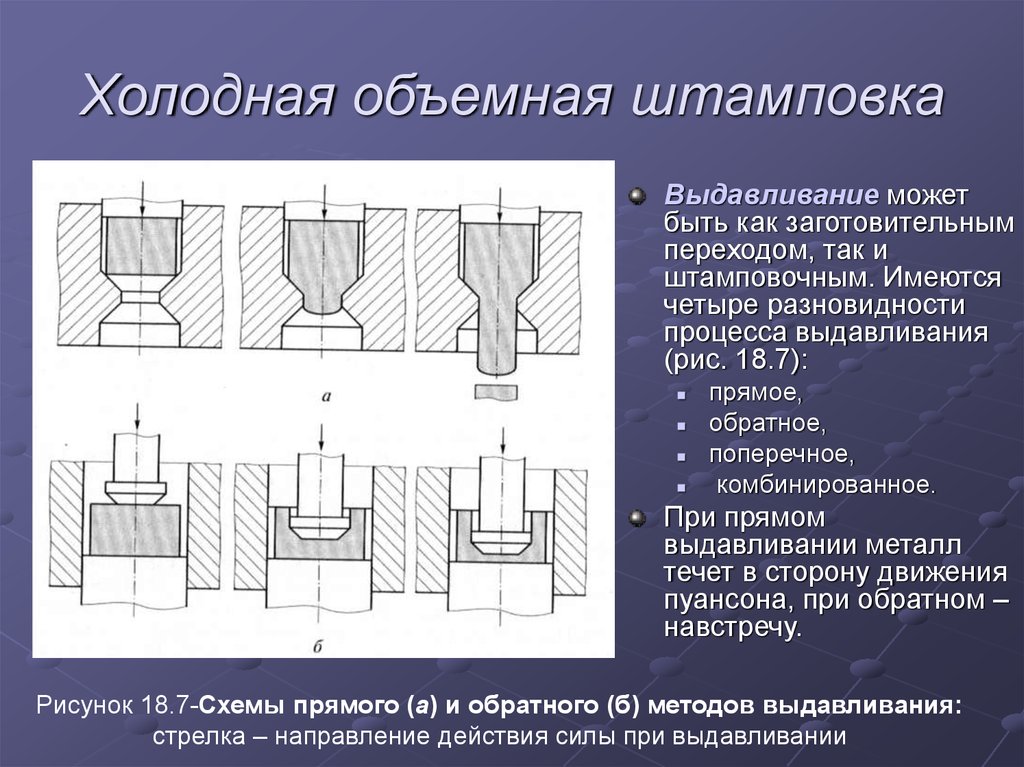

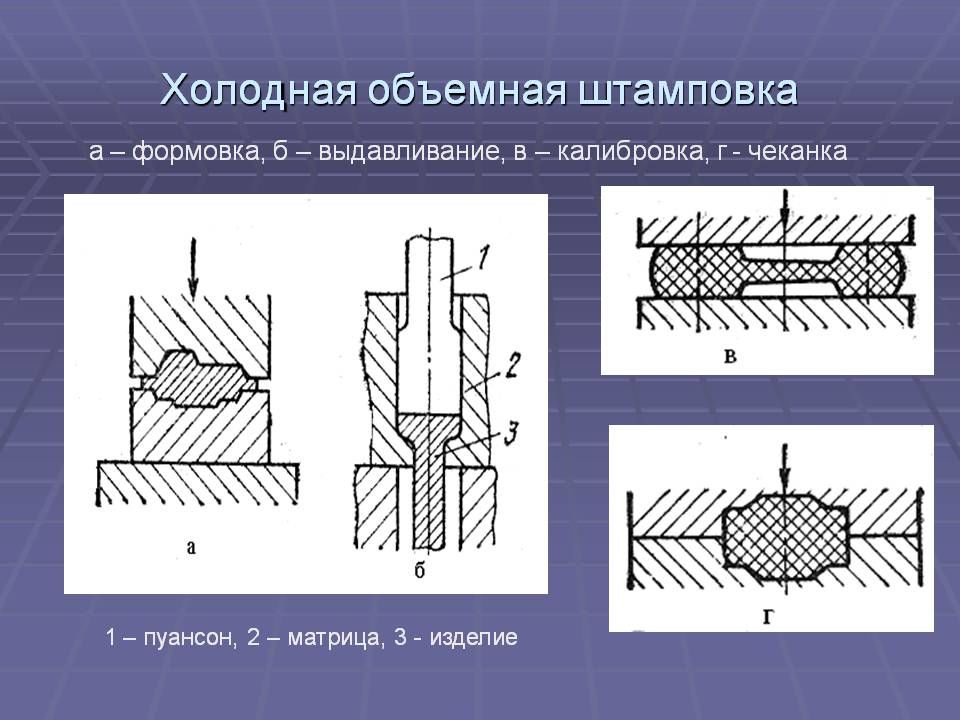

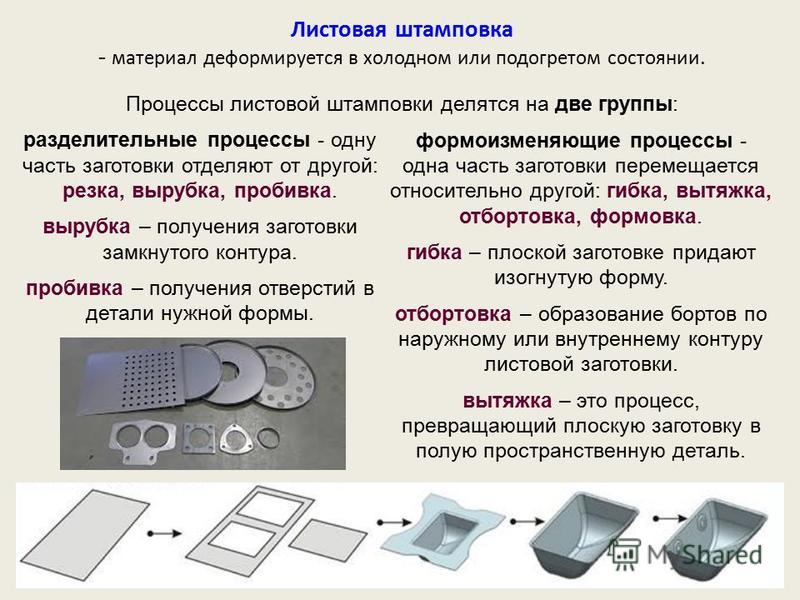

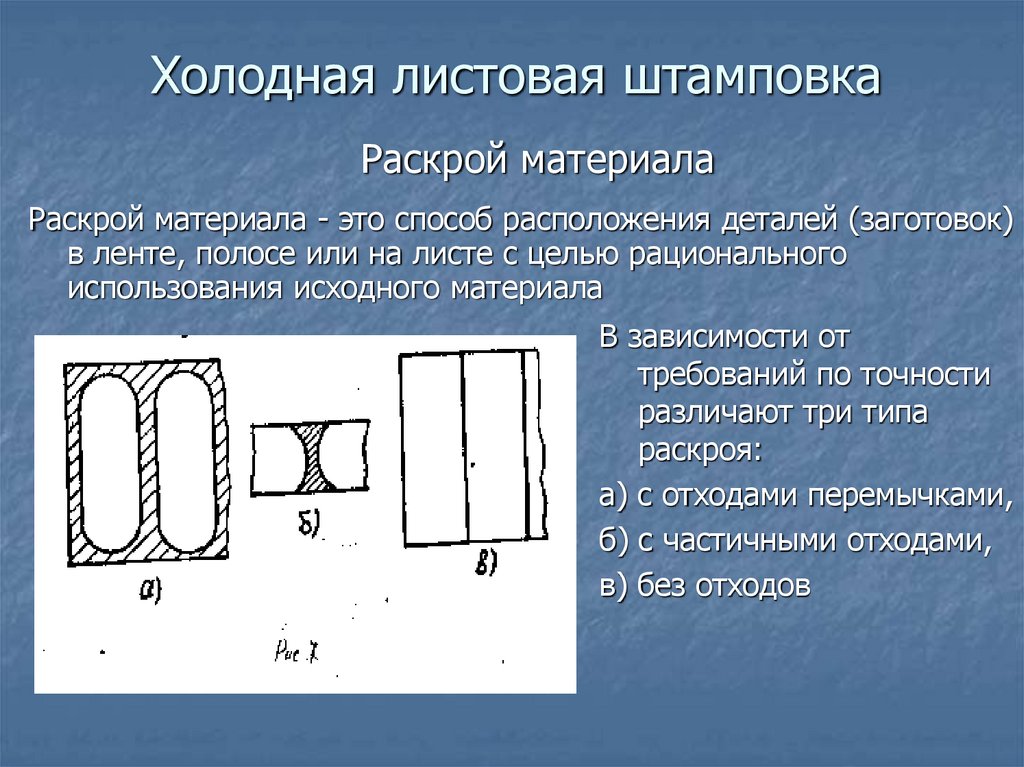

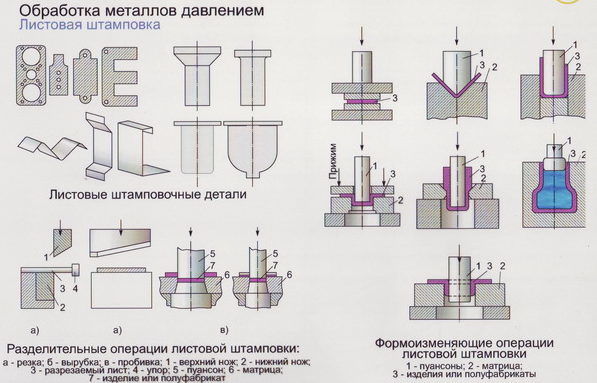

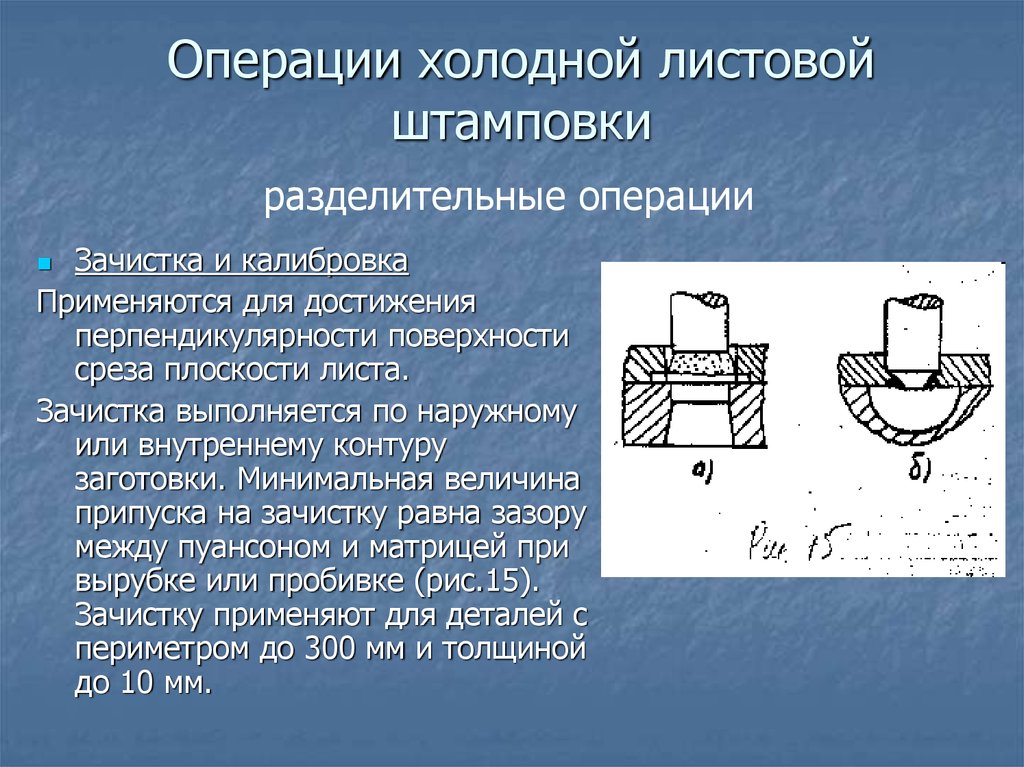

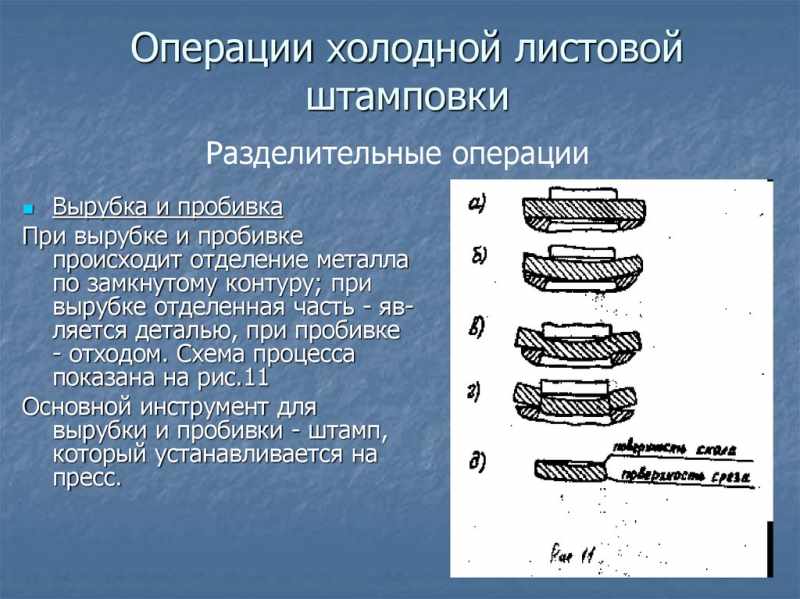

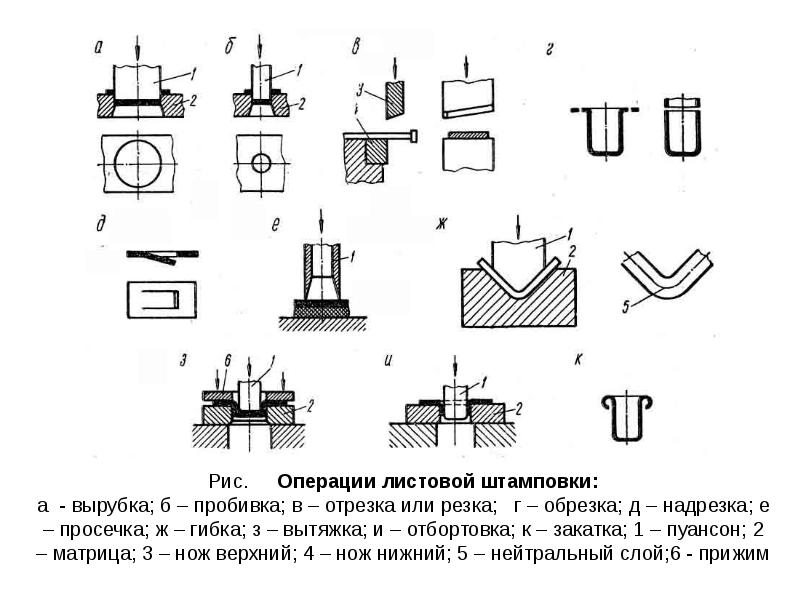

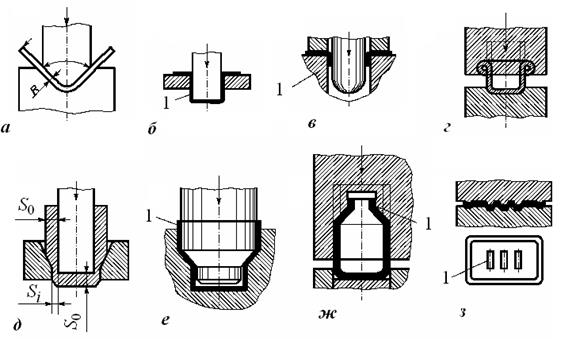

В зависимости от того, что в процессе выполнения штамповки необходимо сделать с листовым металлом, различают разделительные и формоизменяющие технологические операции. В результате выполнения первых от заготовки отделяется часть металла, что может происходить по прямым или кривым линиям, а также по определенному контуру. Отделение металла в таких случаях происходит из-за сдвига его частей относительно друг друга.

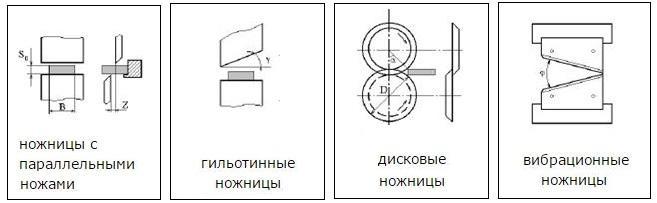

Резка

В процессе резки части металлической детали отделяются друг от друга по прямой или фигурной линии. Пресс, при помощи которого выполняется такая операция, правильнее называть ножницами, которые могут быть дисковыми, вибрационными или гильотинными. При помощи резки получают готовые к дальнейшей эксплуатации изделия или формируют заготовки для их дальнейшей обработки другими методами.

Схемы резки листового металла ножницами

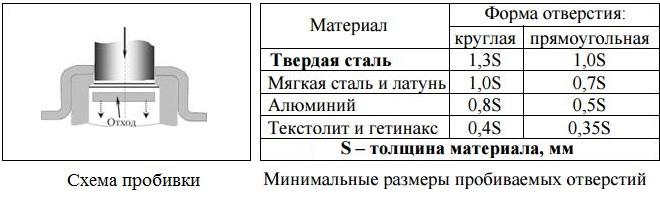

Пробивка

Эта операция используется для того, чтобы сформировать в листовой заготовке отверстия различной конфигурации.

В процессе пробивки часть материала удаляется в отход

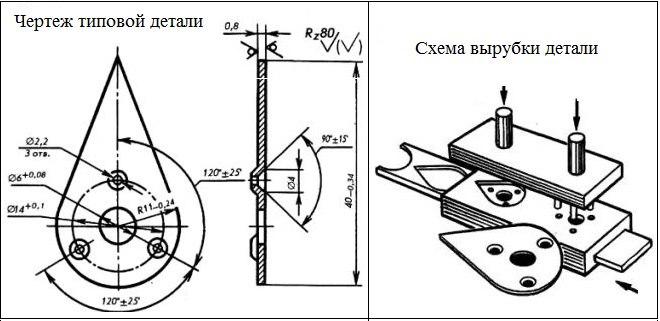

Вырубка

При помощи вырубки из металлической детали формируют готовое изделие с замкнутым контуром.

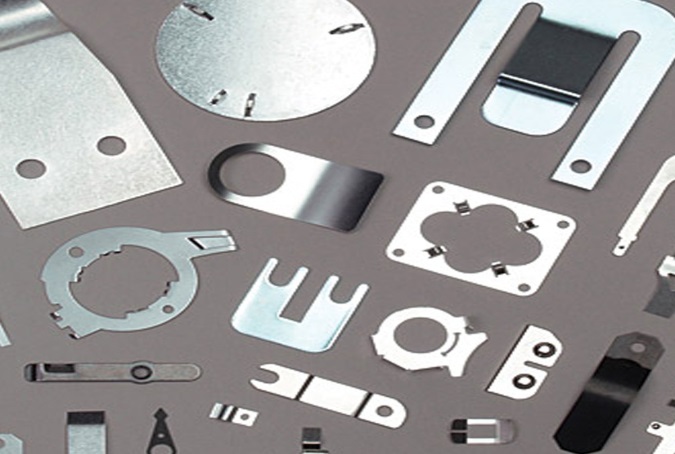

Пример детали, изготовляемой из полосы вырубкой

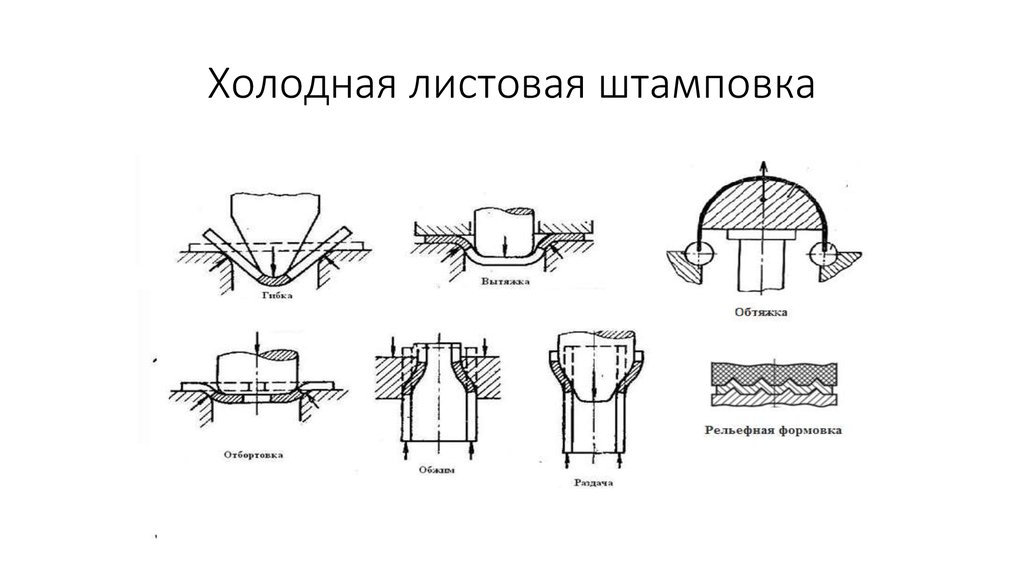

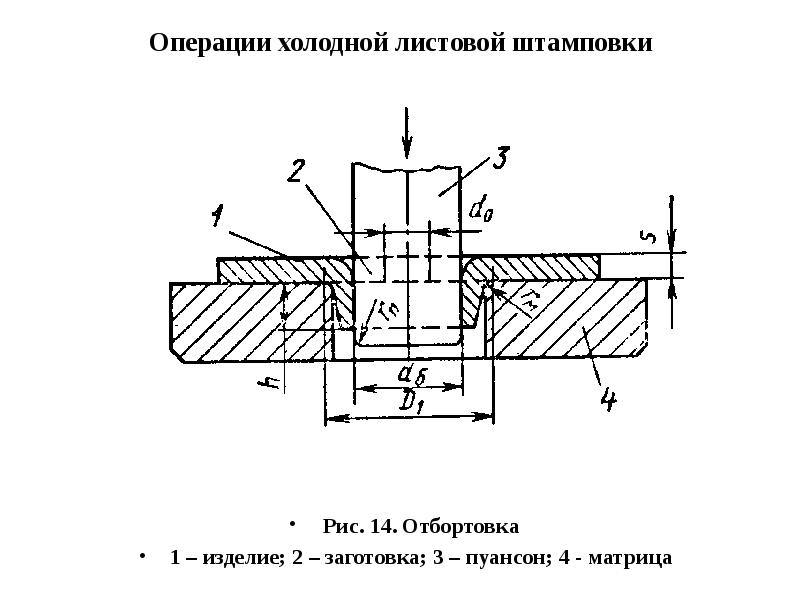

Отбортовка

Это технологическая операция штамповки листового металла, в результате выполнения которой вокруг отверстий в металлической заготовке, а также по ее контуру формируются бортики требуемых размеров и формы. Чаще всего отбортовке подвергают концы труб, на которых впоследствии планируется фиксировать фланцы.

Схема отбортовки детали вокруг заранее пробитого отверстия

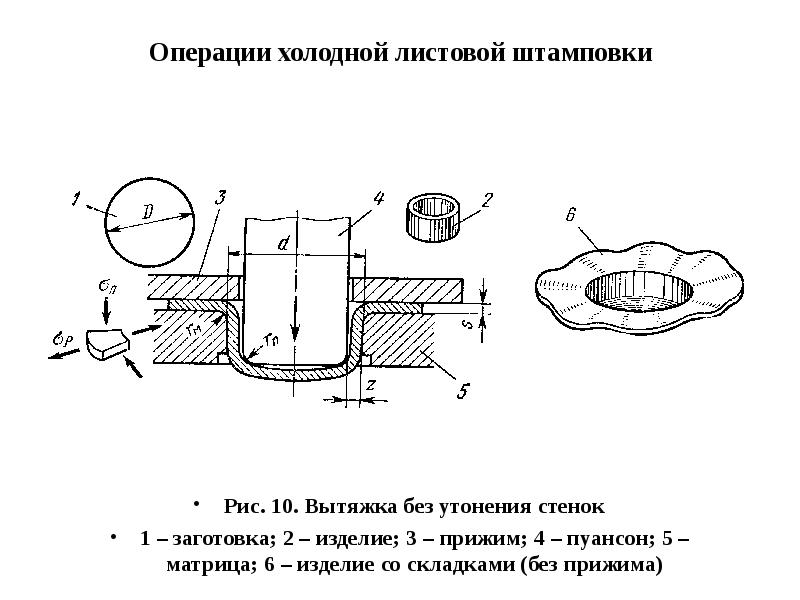

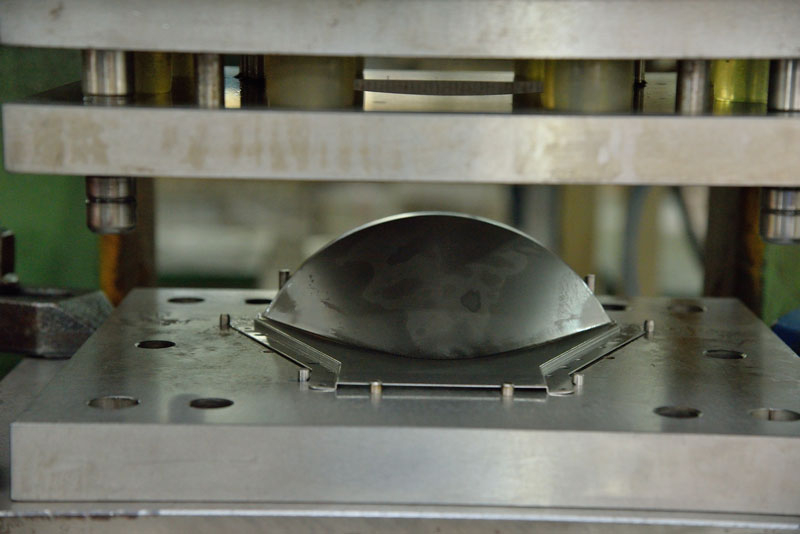

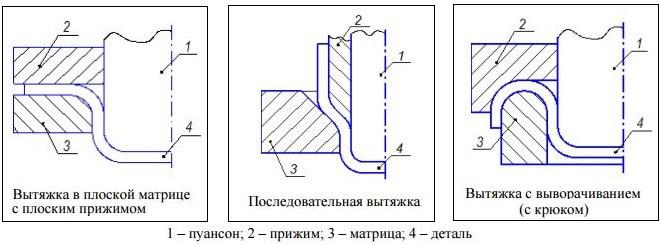

Вытяжка

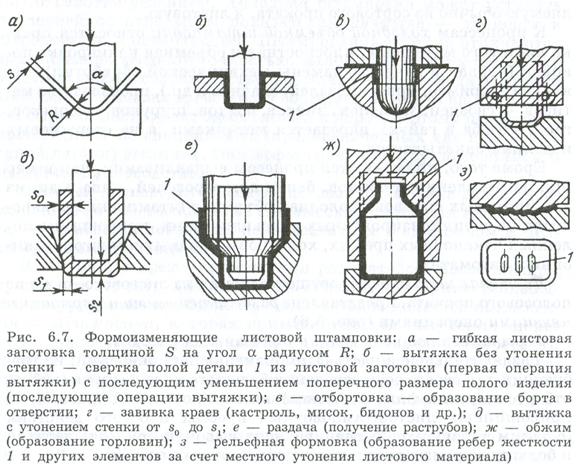

Это по-настоящему объемная штамповка, целью которой является получение из плоского металлического листа полых пространственных изделий. При помощи такой технологической операции можно изготавливать предметы коробчатой, полусферической, цилиндрической, конической и других форм.

Инструментальные способы вытяжки

Обжим

Данная операция выполняется при помощи матрицы конического типа. Целью обжима является сужение торцов полых деталей, изготовленных из листового металла.

При обжиме конец заготовки вталкивается в воронкообразное отверстие матрицы

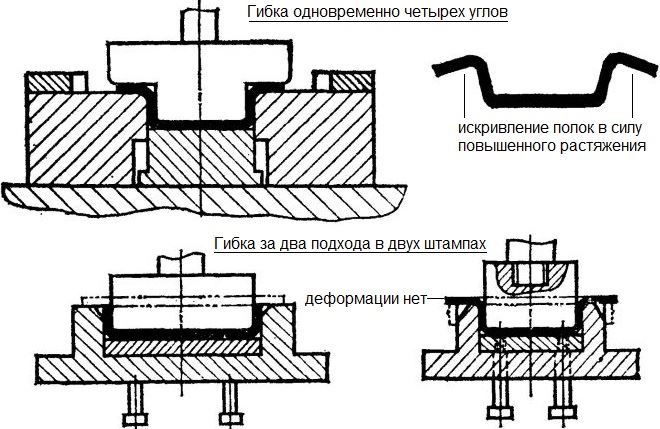

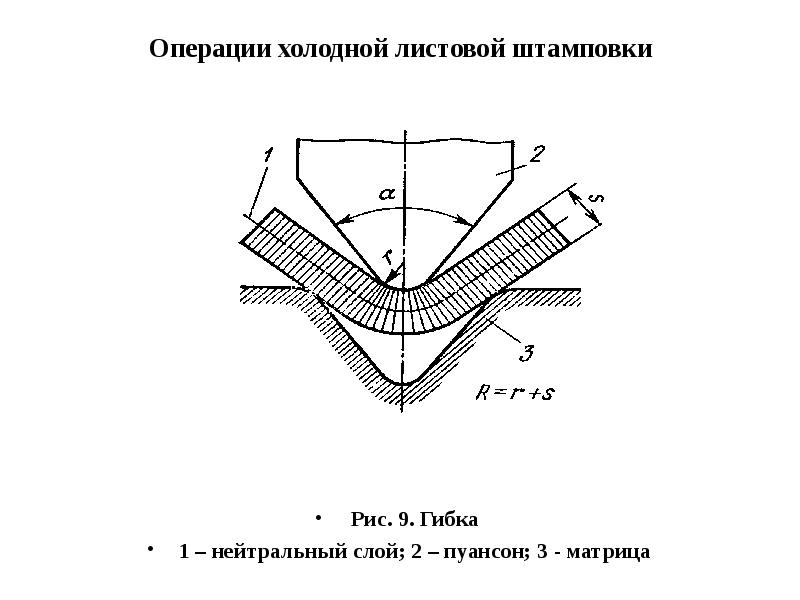

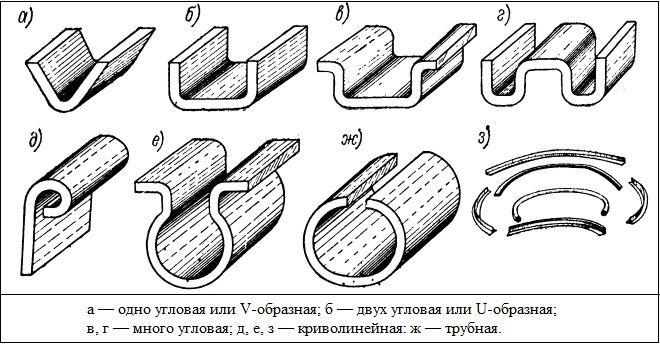

Гибка

При помощи такой технологической операции штамповки заготовкам из листового металла придают требуемый изгиб.

Гибка позволяет получать детали разнообразных форм, в зависимости от которых различают типы гибки

Формовка

Это такое изменение формы и размеров локальных участков заготовки, при котором внешний контур изделия остается неизменным.

Схемы формовки

Обработке по технологии холодной штамповки могут подвергаться не только листы из углеродистых и легированных сталей, но также детали из меди, алюминия и их сплавов. Более того, используя пресс и соответствующие штампы листовой штамповки, можно выполнять обработку таких материалов, как кожа, картон, резина, полимерные сплавы.

Детали, для производства которых была использована холодная штамповка, отличаются не только точностью своих геометрических параметров, но и высоким качеством поверхности. Чистота последней в отдельных случаях может соответствовать 8-му классу. В среднем чистота поверхности штампованных изделий находится в интервале 2–6 классов, что вполне устраивает потребителей такой продукции.

Производственный цех, в котором ведется процесс листовой штамповки

Выбирая пресс для выполнения такой технологической операции, а также занимаясь проектированием штампов листовой штамповки, следует учитывать целый ряд параметров исходного сырья. Только так можно обеспечить высокое качество готовых изделий. К таким параметрам, в частности, относятся:

- электрическая и магнитная проводимость материала, который будет подвергаться обработке;

- твердость и механическая прочность металла;

- масса заготовки;

- ударная вязкость, которой обладает обрабатываемый металл;

- теплопроводность металла, а также его теплостойкость;

- степень устойчивости металла к коррозии и его износостойкость, что будет оказывать влияние на долговечность, которой будет обладать штампованный лист.

Принцип работы и устройство прессов различных типов

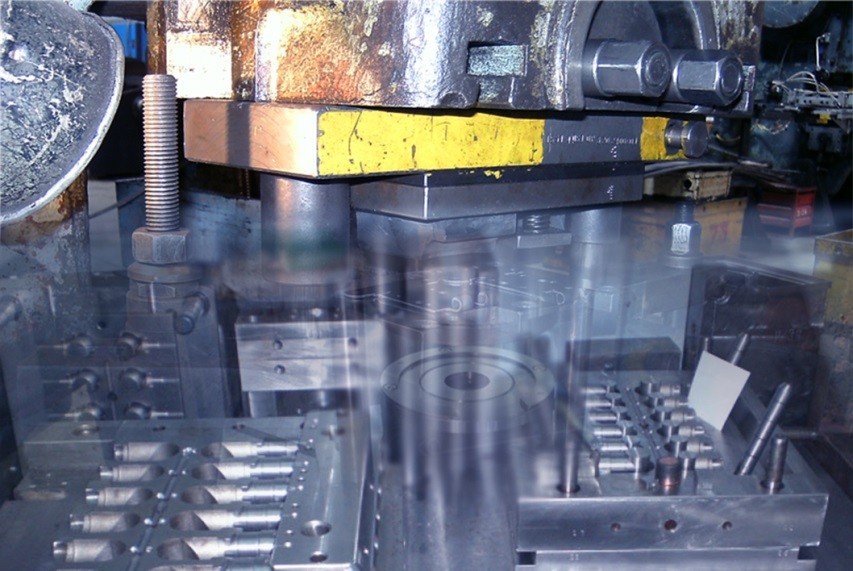

Прессовое оборудование механического типа может использовать в своей работе энергию сжатого воздуха. Для этого в штамповочных цехах применяют линии подачи сжатого воздуха. Рабочее давление в них составляет 8 – 12 атм. Станки этого типа оснащают системами очистки воздуха от воды и следов масел.

Прессовое оборудование механического типа

Сжатый воздух, принимает участие в раскрутке маховика, который поднимает шатун в верхнее положение. Нажимая на педаль или кнопки управления прессом, оператор открывает муфту, воздух выходит из системы и шатун под своим весом устремляется вниз.

Оборудование и материалы

Для выполнения холодной штамповки важно правильно выбирать материалы. Чтобы делать детали различных форм и габаритов, используется низкоуглеродистая и легированная сталь, латунь, медь, магниевые сплавы

Очень популярна алюминиевая штамповка, в которой используется алюминий и его сплавы.

При изготовлении заготовок используется специальное оборудование. К нему относятся автоматы и прессы.

Прессовочные станки разделяются на две группы:

- Механические. К этой группе относится однопозиционное и многопозиционное оборудование. Во многопозиционных станках можно совмещать несколько операций, что ускоряет производство.

- Гидравлические. Они используются при мелкосерийном производстве. С помощью гидравлических прессов производят детали удлинённой формы. Такое оборудование обладает множеством преимуществ. Гидравлические прессы не боятся больших нагрузок, в них доступна регулировка усилий, появляется возможность изменять скорость движения ползуна. Если снизить скорость рабочей части в момент её соприкосновения с заготовкой, можно уменьшить динамический удар. Однако у гидравлических прессов есть серьёзные недостатки. Они имеют низкую производительность. Дополнительно к этому подвижный механизм имеет неравномерную скорость хода, из-за чего он быстро выходит из строя или повреждает заготовки.

Автоматы для проведения холодной штамповки могут выполнять различные операции — осадка, выдавливание, высадка, обжим, отрезка, калибровка, чеканка. От количества операций зависит возможность изготавливать сложные детали.

Сущность технологии

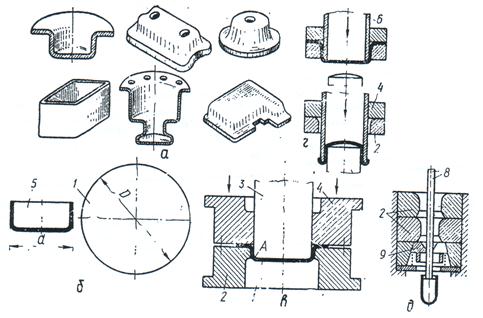

Сущность процесса горячей штамповки заключается в том, что готовое изделие из металла получают из нагретой до определенной температуры заготовки, воздействуя на нее давлением, для чего используется специальный штамп. При выполнении горячей штамповки температура заготовки изменяется от состояния просто нагретой поверхности до ковочной. Чтобы ограничить течение нагретого металла в ненужном направлении, на отдельных участках внутренней поверхности штампа выполняют специальные полости и выступы. Таким образом, внутренняя поверхность штампа формирует замкнутую полость (ручей), конфигурация которой полностью соответствует форме готового изделия.

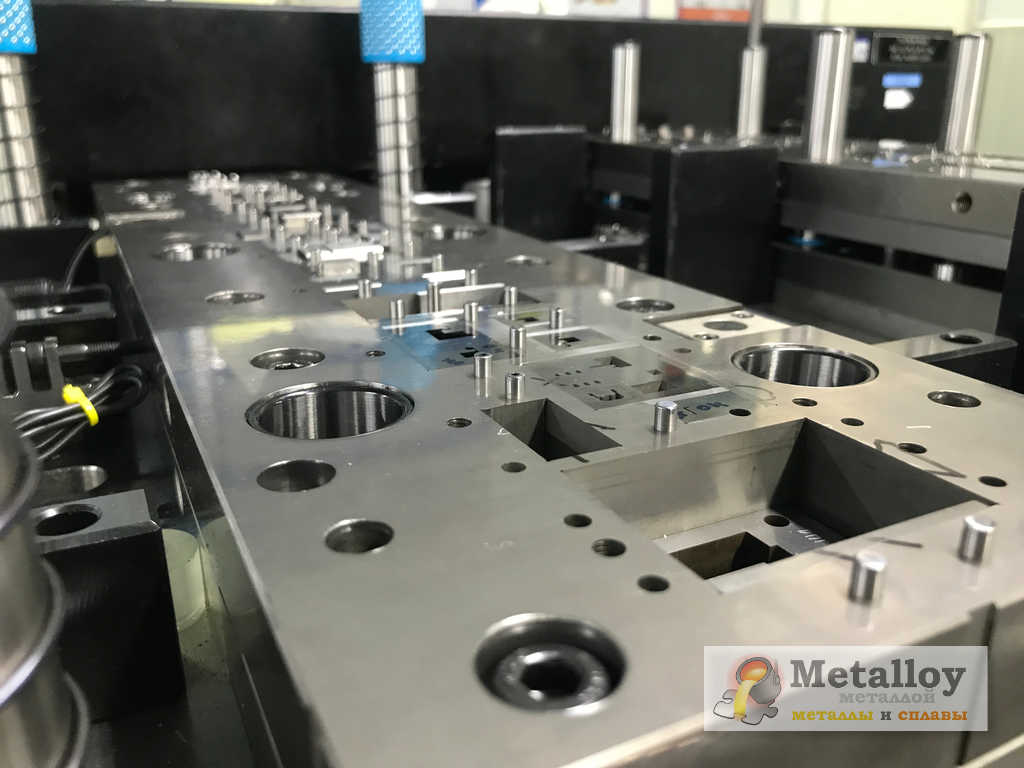

Так выглядит нижняя часть простого одноручьевого штампа

Горячая объемная штамповка (ГОШ) выполняется на металлических брусках различного профиля – квадратного, прямоугольного, круглого или периодического. В отдельных случаях производство готовых изделий по технологии горячей штамповки может выполняться из сплошного металлического прутка. Изначально его часть формируется в поковку с требуемыми геометрическими параметрами, а затем ее отделяют при помощи резки. Однако, как правило, заготовки для горячей штамповки нарезают из металлического прутка.

Наибольшую эффективность штамповка деталей, предполагающая их предварительный нагрев, демонстрирует при серийном и массовом производстве. В частности, в использовании данной технологии для производства металлопродукции крупными и массовыми сериями есть целый ряд преимуществ.

- Отходы металла, из которого производится продукция, уменьшаются.

- Увеличивается производительность труда.

- При помощи данной технологии можно изготавливать изделия даже очень сложной конфигурации.

- Готовые изделия, полученные методом горячей штамповки металла, отличаются не только особой точностью геометрических параметров, но и высоким качеством поверхности.

Схема технологического процесса изготовления детали типа «шатун» методом горячей объемной штамповки

Технологический процесс горячей штамповки включает в себя большой перечень операций, выполняемых начиная с момента загрузки детали из металла в зону обработки и заканчивая выгрузкой из оборудования готового изделия. Проектирование такого процесса подразумевает соблюдение следующего алгоритма:

- выбрать метод, по которому будет изготовляться изделие: на штампах с открытым или закрытым ручьем;

- разработать подробный чертеж готовой поковки;

- установить, за сколько переходов можно сделать готовое изделие;

- для каждого перехода разработать чертеж формируемой поковки;

- в зависимости от требуемой мощности для каждого этапа технологического процесса выбрать соответствующее оборудование и сформировать штампы;

- перед горячей штамповкой нагреть заготовку, выбрав способ нагрева и режимы его выполнения;

- в зависимости от требований к качеству готового изделия определить перечень финишных операций, которым будет подвергнута поковка.

На завершающей стадии разработки технологического процесса необходимо выполнить расчет его экономических и технических показателей.

Преимущества и недостатки горячей объемной штамповки

Обработка металла, выполняемая методом горячей штамповки, может осуществляться по различным технологиям, особенности реализации которых зависят от целого ряда параметров: типа используемого оборудования, геометрических параметров и материала изготовления формируемого изделия. По технологии ГОШ можно изготавливать следующие типы деталей.

Удлиненные

В качестве таких изделий могут выступать валы различного назначения, шатуны, рычаги и другие детали подобной конструкции. Для их производства используют штамповочный пресс. Обрабатываются они методом горячей штамповки плашмя, при этом исходная заготовка подвергается операции протяжки. Заключительным этапом производства является фасонирование методом свободной ковки, выполняемое в заготовительных вальцах ковочных вальцов.

Дисковые

Это шестерни, фланцы, ступицы, крышки и другие детали круглой или квадратной конфигурации, отличающиеся относительно небольшой длиной. Чтобы изготовить продукцию данного типа, используют технологию осадки, которая выполняется в торец обрабатываемой заготовки. Для реализации такой технологии требуется использовать штамповочные переходы.

Примеры изделий, изготовленных методом горячей объемной штамповки

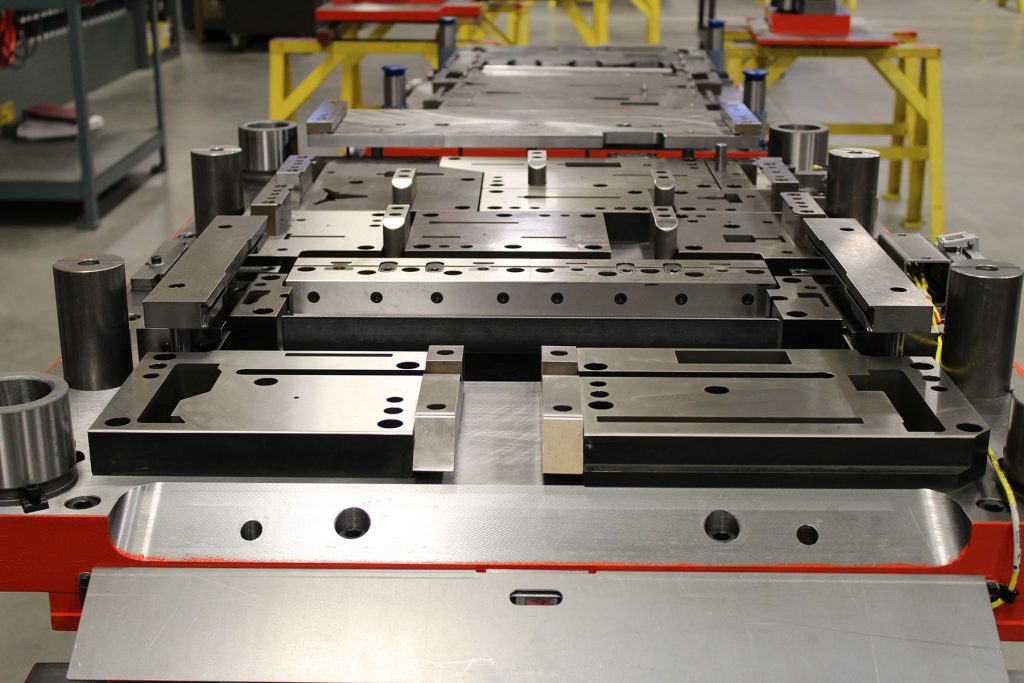

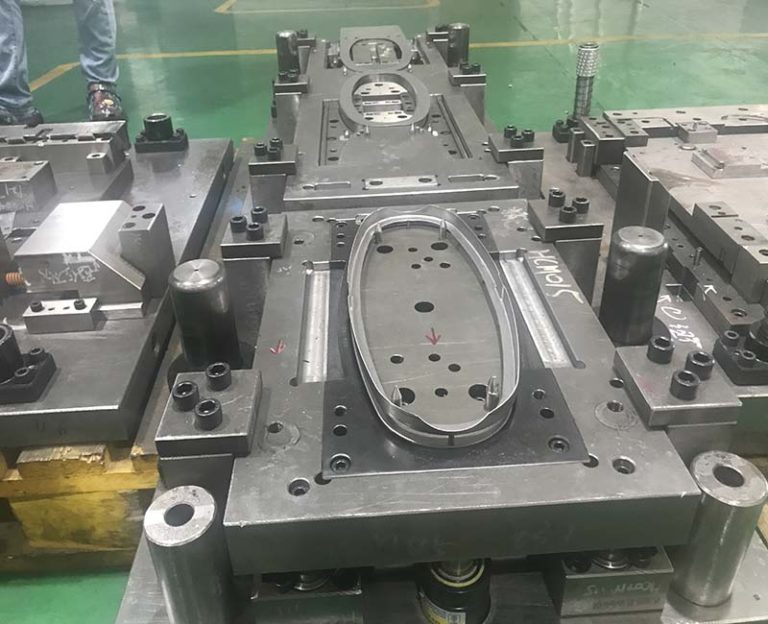

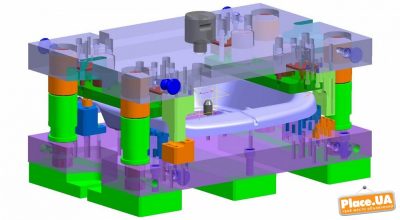

Проектирование и изготовление штампов

Одним из направлений деятельности компании является проектирование и производство штампов, пресс-форм и технологической оснастки. Станкостроительное Объединение ”ПРЕССМАШ” предлагает услуги по проектированию штампов холодной листовой штамповки, включая крупные штампы для кузовных деталей автомобильной промышленности.

Проектирование штампов начинается с предоставления Вами исходной информации, которая может быть в виде:

• математической модели детали, импортируемой из любой 3D CAD системы;

• чертежа детали — в этом случае наши специалисты построят ее трехмерную модель;

• образца детали

Наша компания проектирует и изготавливает все виды штампов для холодной штамповки:

– штампы для отрезания, вырубки, пробивки, надрезания, обрезания, зачистки,

– штампы для гибки, формовки, вытяжки, объемной штамповки,

– штампы многопозиционные, совмещенные,

– штампы для автоматической штамповки металла на штамповочных комплексах.

Наши преимущества

При изготовлении штампов и пресс-форм используется современное металлообрабатывающее оборудование. Мы производим штампы для вырубки, вытяжки, гибки любой сложности. Изготовление пресс-форм и штампов занимает минимальное количество времени, так как наша компания имеет возможность выполнять полный комплекс работ на собственном производстве, что существенно сокращает время от заявки заказчика до окончательных испытаний штампов, либо до получения партии штампованных деталей согласно чертежу.

Конструкции штампов холодной металлической штамповки и их деталей многообразны (Разделительные, Формообразующие, Рельефно – формовочные, правочные, чеканочные, Комбинированные), и от правильности и точности их изготовления зависит себестоимость детали. Наша компания готова принять ваш заказ на проектирование и изготовление штампов и пресс-форм по вашим технологическим требованиям.

Примеры наших работ

АНКЕРНАЯ ПЛАСТИНА Штамп последовательного действия для трех типов анкерных пластин длиной от175 до 300мм. (с изменяемой длиной), со сменными вставками к каждому типу пластины. Штамп предназначен для работы в составе штамповочного комплекса с автоматической подачей |

ЗАМОК БАНДАЖНЫЙ Штамп последовательного действия с механизмом передвижения и фиксации (на промежуточных операциях) заготовки по позициямс последующим выбросом готовой детали. Штамп производит изделия со скоростью не менее 120шт.мин. |

ЗАМОК КАСЕТНЫЙ Штамп последовательного действия для изготовления замка кассетного. Штамп производит отрезку от ленты, гибку изделия и формирование застежек. Штамп производит изделия, защелкивает их в кассету по 20шт., работа штампа только с автоматической подачей и программным управлением |

КРОНШТЕЙН П-ОБРАЗНЫЙ №3 Штамп последовательного действия для перфорированного крепежа « Крепление бруса 100» с отрезкой и первой гибкой изделия. |

ПОДВЕС ПРЯМОЙ Штамп последовательного действия для изготовления изделия «Подвес прямой» выпускается в разных исполнениях с шагом 30,27,25мм. и длиной по заказу. |

УГОЛОК 30 Штамп последовательного действия с гибкой и формированием ребра жесткости на мебельном уголке, штамп предназначен для автоматической подачи со скоростью не менее 90шт. мин. Ребро жесткости на изделии регулируется по высоте. Выброс изделия производится сж. воздухом |

КРОНШТЕЙН УГОЛОК №1 |

ЗАМОК БАНДАЖНЫЙ ЗУБЧАТЫЙ Штамп последовательного действия с промежуточной матрицей для изделия замок бандажный зубчатый.Штамп для работы с автоматической подачей, предназначен для вырубки подрезки и гибки детали в ленте с последующей отрезкой в (на последней операции) готового изделия. Штамп производит изделия со скоростью не менее 120шт. в мин. |

Как происходит штамповка?

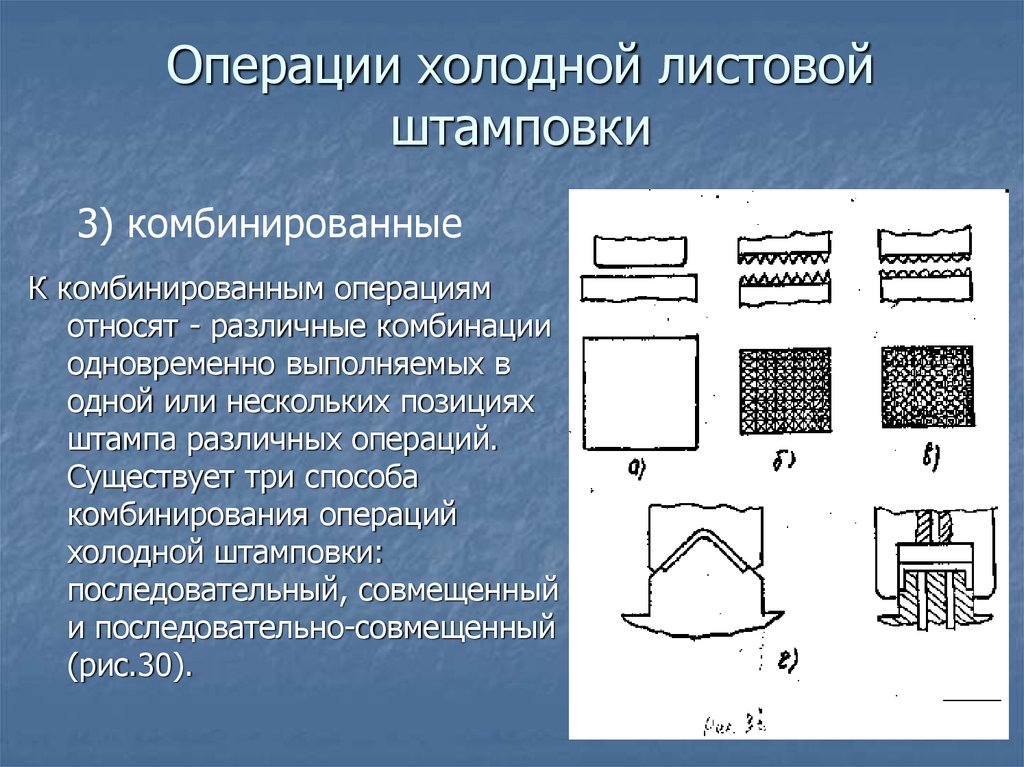

В зависимости от того, какие технологические нормы используются, штамповка деталей может значительно отличаться.

Первый тип штамповки заключается в резке, рубке или пробивке материала – его называют разделительный.

Существует также вариант штамповки, когда происходит формовка, вытяжка, холодное выдавливание и прочие манипуляции с листовым металлом.

Также существуют горячая и холодная штамповки листового металла.

Горячую штамповку используют только на крупном производстве: используя этот метод, происходит изготовление днищ для котла, разнообразных деталей в форме полушарий, буев и пр.

Чтобы получилась объемная или плоская деталь, требуется, прежде всего, часть листового металла толщиной до 4 мм.

Перед началом работы всегда проводится расчет и соблюдаются нормы нагрева – это довольно тонкая и сложная работа, поэтому горячая штамповка не применяется в домашних условиях.

В остальном же технология и расчет аналогичны методу холодной штамповки, о котором мы поговорим дальше.

Видео:

Прежде чем приступать к работе, нужно произвести расчет и составить чертежи деталей, при этом расчет должен учитывать, что металл утягивается во время вырубки, пробивки или гибки.

При горячей штамповке, чтобы нагреть детали, используют специальное оборудование – пламенные печи или печи, работающие на электричестве, либо другое электронагревательное оборудование.

Также нужно следить, чтобы нормы процесса и правильный расчет были соблюдены.

При холодной штамповке пресс создается с помощью давления и подобное оборудование не используется.

Холодный вид штамповки металла более удобен, т.к. в этом случае возможно изготовление изделий законченного вида, которым не нужна дополнительная резка.

Во время штамповки холодного типа бывает изготовлена как объемная, так и плоская деталь крупного или мелкого размера.

ВАЖНО ЗНАТЬ: Убираем ржавчину с металла — как и чем?

В целом же технология штамповки металла выгодная процедура, т.к. она предполагает уменьшение расхода материала при высокой производительности. Особенно это заметно при массовом производстве деталей.

Оборудование холодной штамповки способно обрабатывать не только металлические объекты, но также работать с картоном, кожей, резиной, пластмассой и другими элементами.

Холодная штамповка может быть двух типов: разделительной и формоизменяющей.

Разделительная штамповка металла — это резка, вырубка или пробивка деталей.

Резка деталей заключается в разделении металлической заготовки на части по заранее определенным кривым или прямым линиям.

Резка широко применяется на производстве – с ее помощью делают готовые детали, либо раскраивают листовой металл, разделяя его на полосы нужного размера.

Для резки необходимо специальное оборудование, а именно дисковые или вибрационные, гильотинные или другие профессиональные ножницы.

Технология вырубки листового металла заключается в производстве деталей, имеющих замкнутый контур. А процесс пробивки используют, чтобы сделать в детали отверстия требуемой формы.

Штамповка заготовок может быть произведена как своими руками, так и на заказ. Однако при самостоятельной работе нужно соблюдать предписанные нормы, что не так просто.

Этот процесс включает следующие элементы: гибку, вытяжку, отбортовку, обжим и формовку. С помощью процесса гибки создают детали с изгибом.

Видео:

При вытяжке из плоской заготовки изготавливается объемная полая пространственная деталь.

Путем вытяжки возможно сделать из заготовок объекты цилиндрической, полусферной, коробчатой или конической формы.

При отбортовке на детали делают борты, идущие вокруг наружного контура листа и возле заранее изготовленных отверстий.

Процессам обжима подвергается обычно объемная или имеющая полость деталь – с его помощью детали приобретают суженную концевую часть.

Происходит это с использованием конической матрицы с помощью наружного обжатия листового металла. При формовке форма деталей изменяется, сохраняя форму контура снаружи.

Стоит отметить, что чаще всего объемная штамповка изделий из металла делается на заказ, т.к. требуется необходимое оборудование, которое не сделать в домашних условиях.

Что нужно для штамповки?

Технология штамповки деталей из листового металла требует специального оборудования: это ножницы, кривошипный пресс и гидравлический пресс, имеющий несколько шайб и поверхность матрицы.

ВАЖНО ЗНАТЬ: Как сделать гравировку по металлу своими руками?

Также необходимо соблюдать нормы работы и расчет материала.

Для холодной штамповки чаще всего используют гидравлический пресс, т.к. это оборудование бывает разнообразных конструкций и делает возможным изготовление деталей разных форм с уменьшением расхода материала.

Также выбор пресса зависит от работы, которую нужно провести с заготовкой.

К примеру, чтобы сделать вырубку и пробивку, требуется пресс простого действия, который отличается небольшим ходом ползуна и шайб, а также уменьшением расхода материала.

Чтобы произвести вытяжку, нужен пресс, имеющий двойное действие и заметно больший ход ползуна и шайб.

По конструкции прессы бывают однокривошипные, двухкривошипные, четырехкривошипные, но все они отличаются наличием матрицы.

Два последних типа отличаются стволами и ползунами более крупных размеров.

Видео:

Пресс работает за счет наличия клиноременной передачи: непосредственно передача движения осуществляется с помощью пусковой муфты и шайб на кривошипный вал.

С помощью шатуна, способного регулировать длину, движение поступает к ползуну и приводит его в работу.

Ползун движется возвратно-поступательным способом по направлению к столу. Запускается пресс педалью, которая воздействует на муфту. Педаль установлена на сам пресс.

Четырехшатунный пневматический пресс с наличием шайб и матрицы штампует детали с усилием, центр которого находится между шатунами, образующими между собой четырехугольник.

Таким образом, можно получить ассиметричные детали из листового металла крупного размера со снижением расхода материала.

Чтобы сделать более сложные изделия, нужен пневматический пресс, имеющий двойное или тройное действие, а также правильный расчет.

Особенность этого оборудования в том, что оно оснащено двумя или тремя ползунами.

В прессе, имеющим двойное действие, внешний ползун осуществляет зажим металлической заготовки посредством буфера, а ползун внутри позволяет сделать вытяжку изделия матрицы.

Сначала начинает двигаться внешний ползун, после достижения им самой крайней нижней точки, он замирает и фиксирует край детали на поверхности матрицы.

Затем в движение приходит внутренний ползун и начинается процесс вытяжки – все это время внешний ползун остается на месте.

ВАЖНО ЗНАТЬ: Процесс термодиффузного цинкования

После того как работа закончена, второй ползун поднимается вверх, тем самым освобождая заготовку, над которой производится работа. Таким образом и производится объемная или другая деталь с помощью пресса.

Для работы с тонкими листами металла существует специальный фрикционный пресс с наличием шайб, гидравлические же модели используют, главным образом, для создания деталей из толстого листового металла для снижения возможного расхода материала.

Гидравлический пресс отличается большим качеством штамповки материала, благодаря наличию более надежных шайб, матрицы и прочих элементов.

Еще один плюс в его пользу для использования на производстве и своими руками в том, что он не подвергается перегрузке, что довольно часто случается во время работы на кривошипном прессе.

Не только станок с прессом требуется для штамповки металла. Для проведения правильной работы с уменьшением расхода материала необходим также станок, имеющий встроенные вибрационные ножницы.

Помимо ножниц, станок имеет короткие ножки. Работа по обработке металла начинается с верхнего ножа, который запускается электродвигателем.

При работе заготовку из листового металла нужно установить на стол, и сдвинуть его в промежуток между ножками сверху и снизу до полного упора.

Подобный вид обработки металла так популярен потому, что количество расхода материала снижено, по сравнению с другими вариантами работы.

Плюс с его помощью может быть создана деталь любого вида: объемная, плоская, конусообразная и т.д.

Расчет требуемого материала можно провести как самостоятельно, так и с помощью специалистов, но, в любом случае, нормы будут ниже, чем при другой обработке металла.

Видео:

При всех своих плюсах, эта обработка металла требует специального оборудования: для работы нужен станок, на котором есть пресс, поверхность матрицы, несколько шайб и другие элементы, а также необходимо соблюдать нормы работы.

Все это делает создание станка своими руками маловозможным, однако заказать изготовление деталей путем штамповки не так дорого, поэтому острая необходимость иметь подобный станок дома, отсутствует.

Рассмотрим, как осуществляются некоторые операции разделительного характера.

Резка

При проведении резки от детали отделяется определенная часть путем ее разрезания по фигурной или прямой линии. Такая разделительная операция выполняется с помощью пресса, выполненного в виде ножниц разной конструкции.

Такая операция предназначена в основном для подготовки заготовки к другим способам обработки.

Пробивка

Операцию, называемой пробивкой, используют для создания в заготовке отверстия разной формы. Часть металла при пробивке из заготовки удаляется совсем, и ее вес уменьшается.

На рисунке показана схема процесса пробивки.

Вырубка

С помощью процесса вырубки металлической детали придают готовый вид изделия, имеющего замкнутый контур.

На рисунке показана схема изготовления детали с помощью вырубки.

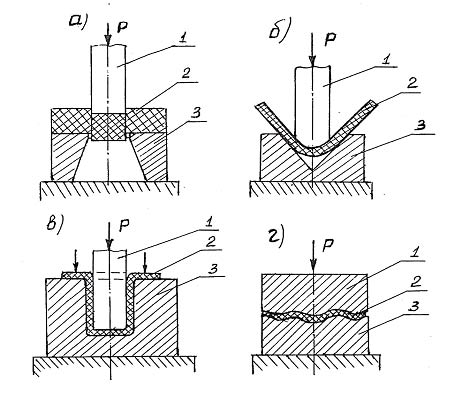

2. Формообразующие деформации включают изменение формы и размеров изделия при перемещении его отдельных областей, не приводящем к его общему разрушению. К ним относят вытяжку, гибку, рельефную формовку, скручивание, обжим и другие операции.

Рассмотрим некоторые виды операций, не приводящие к физическому разрушению формы.

Вытяжка

С помощью вытяжки из листовых плоских заготовок получают полые объемные изделия. Например, таким способом изготавливают детали, имеющие форму полусферы, цилиндра, конуса, куба и других видов. На рисунке показаны разные варианты выполнения вытяжки.

Гибка

С помощью операции гибки листовому изделию придается заданная форма его изгиба. В зависимости от вида гибки такая операция дает возможность получать изогнутые изделия разной конфигурации. Некоторые из них показаны на рисунке.

Виды штамповки металла

Естественно, за столько веков появился целый ряд методов выполнения данной операции. До наших дней дожили те из них, которые обеспечивали должный уровень скорости, точности, качества, безопасности обработки заготовки. По этой причине ручные способы сегодня не находят широкого применения, а используются лишь в частных случаях.

Отдельную нишу занимают варианты, при которых результат достигается не давлением, а другими путями, например, воздействием кратковременных электрических импульсов или нагревом с изотермической деформацией и применением гидравлического пресса, или даже взрывом в водной среде.

Более подробно мы рассмотрим классические и актуальные сейчас виды.

Листовая штамповка металла

Особенно востребована при массовом выпуске плоских и/или объемных конструкций. Готовый предмет формируется специальным инструментом. По температуре осуществления операций подразделяется на 2 категории:

- Холодная – максимально эффективна при выборе меди, стали (легированной или углеродистой), алюминия в качестве основного материала, но при условии грамотной разделки. Наиболее распространенный случай применения – создание кузовных элементов машин.

- Горячая – заготовку предварительно помещают в электрическую или пламенную печь, в остальном же технология аналогична предыдущему варианту. Подходит для листов толщиной до 5 мм, чаще всего используется для изготовления корпусов водных судов.

Объемная

Очень интересный вариант, при котором, за счет пластической деформации сразу по трем плоскостям, из простейших заготовок делают более сложные. Обладает высокой степенью перспективности, классифицируется на две группы – с изменением агрегатного состояния продукции и без него. Рассмотрим обе по порядку.

Технология ГОШ – горячей объемной штамповки изделий из металла

Деталь подвергают давлению и, одновременно, температурному воздействию, нагревая в закрытой без зазоров пресс-форме. Данная полость получила сразу два названия – «ручей» и, по другой версии, «гравюра». Да, на начальном этапе реализации способ требует повышенного внимания к подготовке основного материала, но зато хорош своей точностью соответствия готового элемента заданным размерам и высоким качеством его поверхностей, и это при малом проценте облоя.

Относительный минус в том, что рабочее оборудование в этом случае стоит сравнительно дорого, а оператора требуется дополнительно обучать, но и такие затраты времени и средств многократно окупаются в долгосрочной перспективе производства.

Процесс ГОШ можно условно разбить на 7 этапов:

- выбор типа штампа по металлу;

- создание чертежа, максимально подробного;

- расчет числа выполняемых технологичных переходов;

- подготовка проектной документации для каждого из промежуточных этапов;

- определение подходящих пресс-форм;

- установка основных параметров и режима нагрева заготовки;

- задание нужных финишных процедур (учитывая эксплуатационные требования, предъявляемые к готовому изделию).

Кроме того, экономистам необходимо найти себестоимость единицы продукции, выпущенной по согласованному алгоритму.

Если сравнивать с горячей ковкой, ГОШ гораздо точнее, у него лучшая производительность и он дает больше вариантов для достижения результата, поэтому он объективно перспективнее.

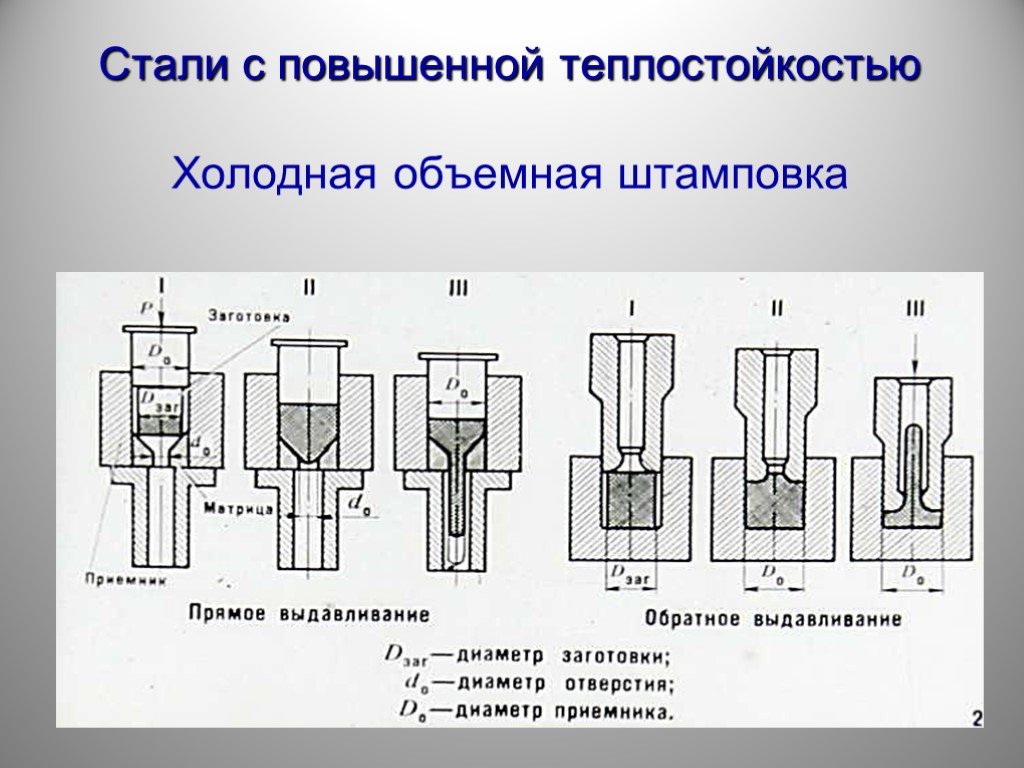

Метод холодной объемной штамповки деталей из металла

Хорош высокой точностью и чистотой (гладкостью) конечной поверхности. Основной материал не рекристаллизируется ни на одном из этапов производственного цикла, что делает готовую продукцию устойчивой к различным механическим воздействиям и нагрузкам. Заготовками в данном случае являются проволочные и калиброванные прутки.

Относительный минус данного варианта – значительные усилия, затрачиваемые на выпуск: они больше в 10 раз, если сравнивать с ГОШ. Также следует отметить негативное влияние чрезмерных механических нагрузок, на практике уменьшающих ресурс пресс-форм, но в целом способ пока частично сохраняет актуальность.