Штамповочные ручьи и их виды

Для простых конфигураций изделий горячая объемная штамповка выполняется за один проход.

Штамповочные ручьи и их виды

Если же предстоит отштамповать замысловатое изделие с перепадами толщин и высот, выступы и изгибы — изготовление проводят за несколько проходов, в каждом из которых формовка делается отдельной впадиной на штампе — ручьем. Их подразделяются на два вида:

Заготовительные

Используются для фасонирования приведения материала болванки к пространственной конфигурации, позволяющей провести операции горячей объемной штамповки с минимальными потерями материала.

Заготовительные ручьи

Виды заготовительных ручьев:

- Протяжной — растягивает определенные части болванки, сужая их сечение. Применяется серия несильных ударов с переворотом болванки

- Податной — утолщает сечение болванки, «перегоняя» на это место материал с соседних участков. Применяется также серия несильных ударов с переворотом болванки

- Пережимной — плющит болванку в месте применения, вызывая увеличение местной ширины. Используется 1-3 сильных удара,

- Гибочный – используется для деталей с выгнутой осью

- Осадочный — применяется для изделий, близких к круглой форме. Уменьшает высоту болванки, добиваясь нужной высоты и радиуса

Штамповочные

Используются в завершающей формовке, бывают черновыми и чистовыми.

Черновой используется для изделий сложной конфигурации и в целях снижения износа чистового. Предназначен для приближения габаритов и конфигурации болванки к окончательному изделию. Он глубже и уже, чем чистовой ручей, обладает большими радиусами и уклонами. Эти меры применяются для свободного размещения болванки в чистовом ручье.

Штамповочные ручьи

Чистовой ручей используется для формовки конечной продукции, изготавливается с припуском на усадку при охлаждении. Устанавливается в середине штампа, поскольку давление и возникающие напряжения при чистовой штамповке максимальны. Для отвода выдавливаемого металла вокруг ручья расположена облойная канавка.

Выбор технологии

По выбранной технологии можно производить несколько типов деталей:

► Удлиненные – к ним относятся рычаги, валы, воротки и иные. Обработка производится плашмя при использовании штамповочного пресса. Последним этапом этой работы является фасонирование, исполняемое в заготовительных вальцах для ковки.

► Дисковые – к ним относятся кольца, диски, шестерни, крышки и иные изделия. При выполнении данной операции используется метод осадки, производимый в торец заготовки. Для этого процесса применяются штамповочные переходы.

Таблица типовых изделий для разной формы поковок с подробным описанием:

| № п/п | Краткое описание характеристики | Типовые изделия |

| Изделия удлиненной конфигурации | ||

| 1. | Прямая ось | Балки, валы, втулки, шатуны |

| 2. | Изогнутые по оси | Рычаги, предназначенные для рулевого управления |

| Симметричные | ||

| 1. | Круглые изделия | Фланцы, шестеренки и ступицы |

| 2. | Квадратные и многоугольные | Гайки, фланцевые соединения и ступицы |

| 3. | Изделия, имеющие отростки | Типа вилки и крестовины |

| Иные изделия | ||

| 1. | Комбинированной формы | Коленвалы, поворотные кулачки |

| 2. | С количеством необрабатываемых поверхностей большего объема | Рычажные элементы для переключения передач, крюки для буксира и балки для параллельных осей |

| 3. | С внутренними отверстиями и заглублениями | Валы с полостями, шестеренчатые блоки и детали для фланцевых соединений |

► Штамповочные ручьи, которые в свою очередь подразделяются на:

- Протяжные (увеличивается длина отдельных элементов на обрабатываемой заготовки, именно по этой части производится нанесение ударов с кантованием детали).

- Заготовительные (выполнение фасонирования детали или равномерное перераспределение металлической массы с минимальными потерями).

- Пережимные (при этом одновременно уменьшается высота и увеличивается ширины обрабатываемой заготовки).

- Подкатные (диаметр отдельных участков увеличивается при распределении металла по оси заготовки).

- Гибочные (производится формирование поковки заготовки с изгибом по оси под 90 0).

► Разновидности штамповочных ручьев:

- Черновые – конфигурация обрабатываемого материала в большей степени приближена к форме поковки. К особенностям относятся увеличенная глубина, радиусы и уклоны по отношению к параметрам изделия, выполненного начисто.

- Чистовые – при приобретении требуемой формы увеличиваются размеры на ту величину, на которую увеличиваются усадки металлической заготовки. Металлопрокат располагают в центральной оси штампа, так как на его оказываются максимальные усилия.

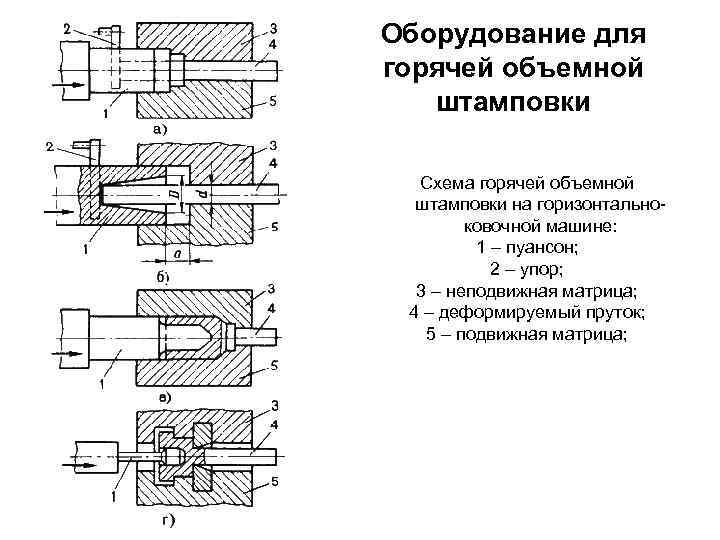

Особенности молотов и кривошипных прессов

В некоторых штамповочных цехах сейчас используются паровоздушные молоты, способные функционировать от воздуха и от пара. Данное оборудование считается устаревшим. Чтобы изготовить штампованную деталь на молотах, необходимо установить громоздкое оборудование, для фиксации которого обустраивают очень сложный и глубокий фундамент. Причем такой агрегат требуется монтировать в достаточно высокое производственное здание.

Паровоздушный молот в штамповочном цехе

Показатель полезного действия работы на молотах находится на уровне 2–3 %. Получается, что при штамповке сжигается большое количество угля, а отдача от процесса минимальная. Кроме того, на молотах могут работать исключительно опытные и физически сильные специалисты. При этом даже они вынуждены прилагать массу усилий, чтобы готовые изделия соответствовали требованиям, изложенным в техзадании на изготовление штампованных деталей. К достоинствам штамповки на молотах можно отнести то, что они дают возможность получать почти любые по конфигурации поковки на достаточно большой скорости.

Кривошипный пресс для штамповки металла

Они функционируют не ударом (как это происходит при выполнении рабочих операций на молотах), а давлением. Такие агрегаты оснащаются электрическим двигателем, который приводит в движение ГКШП посредством системы валов, маховиков, шатунов, шестерен и муфт. Кривошипные установки штампуют изделия за одну операцию, что увеличивает их производительность в 1,5–2 раза по сравнению с изготовлением деталей на молотах.

К другим достоинствам ГКШП относят:

- минимальные допуски и припуски на получаемых изделиях (не требуется дополнительно выполнять механическую обработку штампованной продукции);

- достаточно высокий КПД их функционирования;

- безопасность осуществления рабочих операций.

2 Какими бывают штамповочные ручьи?

Для ГОШ применяются следующие виды ручьев:

- протяжные: дают возможность увеличить протяженность отдельных зон заготовок (добиваются этого снижением площади их сечения посредством слабых частых ударов с одновременным кантованием);

- заготовительные: с их помощью в штампах производится фасонирование, под которым понимают перераспределение в заготовке металла, позволяющее получить такую форму, которая бы обеспечила небольшое количество отходов материала;

- пережимные: позволяют за несколько ударов снизить в местах, где требуется уширение, вертикальную величину заготовки;

- подкатные: применяются для одинакового распределения металла в поковке и вдоль оси заготовки за счет увеличения (местного) диаметра последней;

- гибочные: используются в тех случаях, когда поковка характеризуется осью изогнутого вида, из такого ручья поковка поступает в следующую зону обработки с 90-градусным поворотом.

Непосредственно же к штамповочным относят следующие типы ручьев:

- Предварительный (у профессионалов он именуется черновым). Ручей необходим для того, чтобы поковки и заготовки сложной формы были максимально идентичны друг другу. Он описывается меньшими поперечными параметрами, немного большей глубиной, увеличенными уклонами и радиусами скругления по сравнению с чистовым ручьем. Предварительного ручья может и не быть.

- Чистовой. Он дает возможность получить готовую горячую поковку, которая по своим размерам крупнее на показатель усадки холодной поковки. В чистовом ручье в процессе ГОШ отмечаются максимальные усилия, поэтому он находится в центре штампа.

Виды штамповочных технологий

За время своего существования появилось немало методов штамповки. Массовое производство требует особого подхода, где на первое место ставится скорость и качество изготовления изделий. Ручная штамповка сейчас используется исключительно в частном порядке, для создания единичных экземпляров.

Прежде чем рассматривать способы обработки давлением, рассмотрим прочие виды штамповки:

- Магнитно-импульсная. Для изменения формы деталей используются кратковременные импульсы электрического тока.

- Изотермическая штамповка деталей. Используется для деформирования легированных и жаропрочных сортов стали. Особенность изотермического процесса заключается в том, что контактную форму нагревают до температуры деформации заготовки. В качестве рабочего оборудования используют гидравлические прессы.

- Штамповка взрывом. Разновидность импульсного способа. Активно используется в сфере производства летательных аппаратов. Принцип работы основан на передаче воздействия взрывной волны через воздух или воду. В результате заготовка деформируется, приобретая очертания используемой матрицы.

Технологический процесс, при котором изделие получают путем давления на расплавленный металл, называют жидкой штамповкой. Ввиду высокой стоимости матриц и пунсонов метод целесообразно использовать только в массовом производстве.

Листовая штамповка

Процесс обработки заготовок делят на две категории, которые отличаются рабочей температурой:

- Холодная штамповка. Данный метод считают наиболее эффективным. Его применяют для изготовления кузовных деталей транспорта. Грамотная разделка помогает рационально использовать основной материал. Наилучших показателей можно добиться, используя углеродистые и легированные стали, а также листовую медь и алюминий.

- Горячая штамповка. Как следует из названия, данный метод подразумевает предварительный нагрев заготовки. Для этого используют пламенные или электрические печи. Технологические операции данного метода абсолютно не отличаются от холодного способа производства. Единственный нюанс заключается в толщине листового металла: данный показатель не должен превышать 5 мм. С помощью данного метода производят элементы корпуса в судостроительной промышленности.

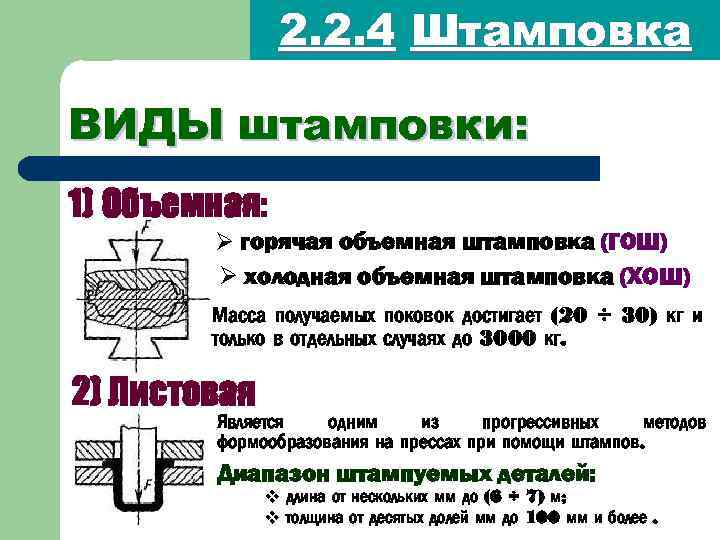

Объемная штамповка

Горячая штамповка характеризуется повышенной температурой, при которой протекает процесс. Степень нагрева зависит от используемых материалов. В отличие от штамповки жидкого металла агрегатное состояние заготовки остается неизменным.

Рассмотрим особенности каждого процесса.

Технология горячей объемной штамповки (ГОШ)

Горячую объемную деформацию деталей выполняют под воздействием температуры и давления на заготовку. Для получения необходимой формы материал нагревают и помещают в закрытые штампы. Между используемыми пресс-формами отсутствует зазор. Таким образом, готовое изделие формируется в закрытой полости, которая называется ручьем или гравюрой. Подход характеризуется низким процентом облоя, однако требует внимания на стадии заготовок.

Готовые изделия отличаются точностью размеров и качеством поверхности.

- Определяется тип штампа.

- Разрабатывается подробный чертеж.

- Технологи рассчитывают количество переходов от заготовки до готового изделия.

- Для каждого промежуточного этапа готовят индивидуальный чертеж.

- Подбирают пресс-формы для переходов.

- Определяют параметры и способ нагрева заготовки.

- Исходя из требований к детали определяют необходимые финишные процедуры.

По завершении разработки проекта экономисты рассчитывают себестоимость выполнения работ.

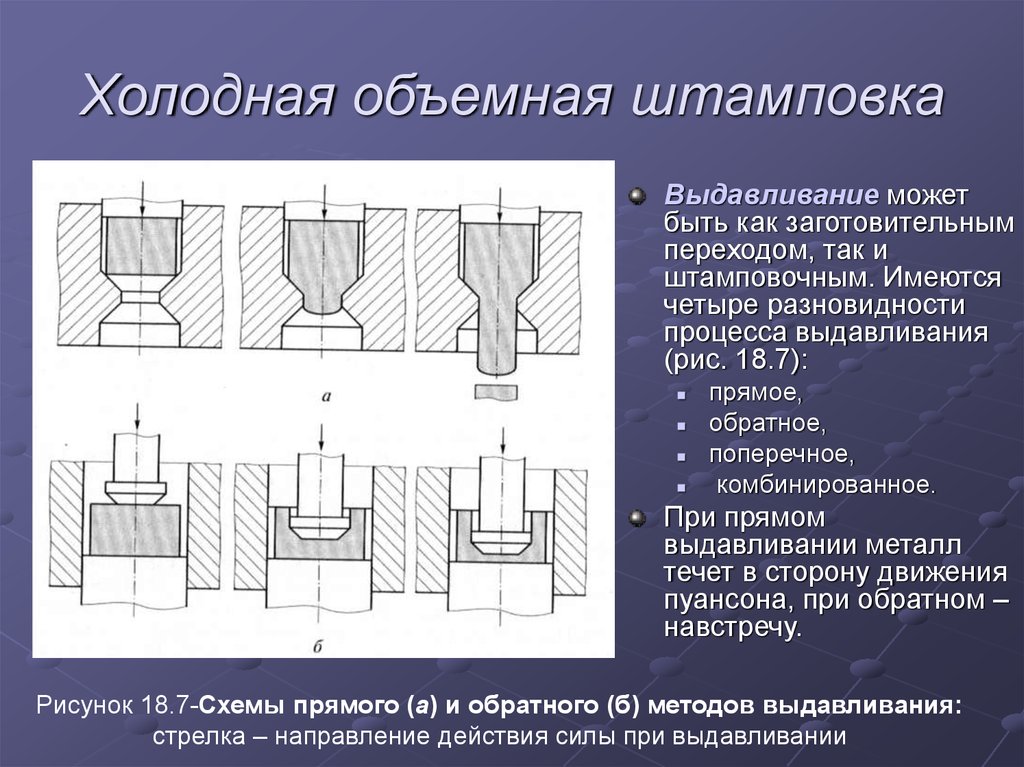

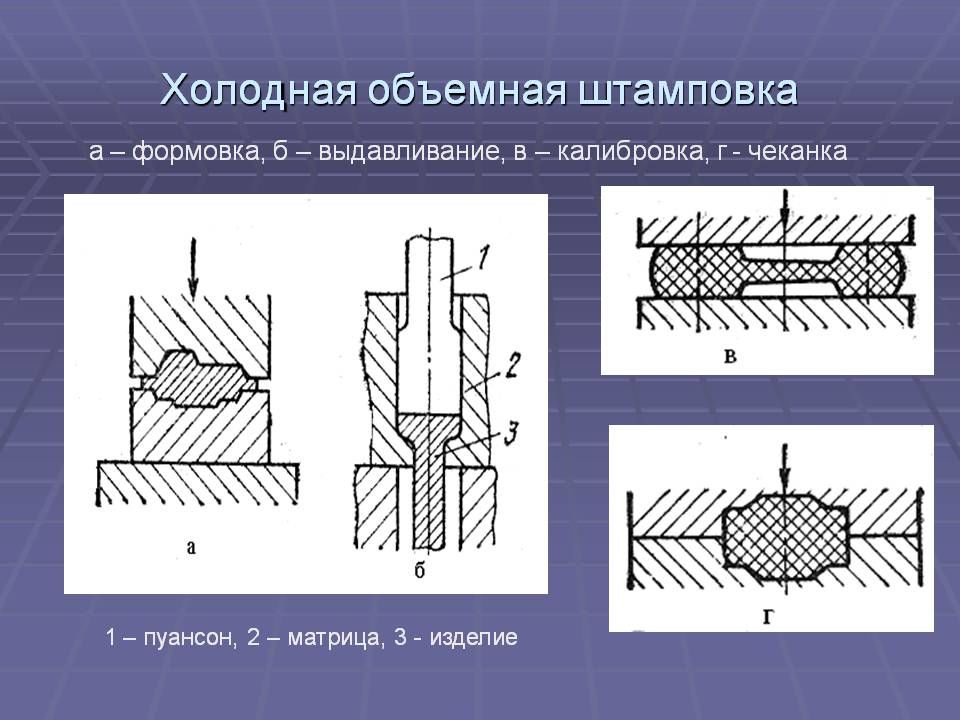

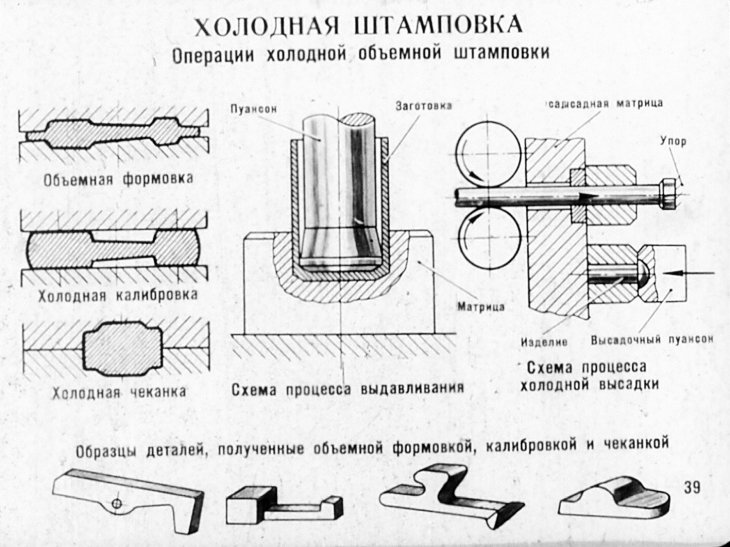

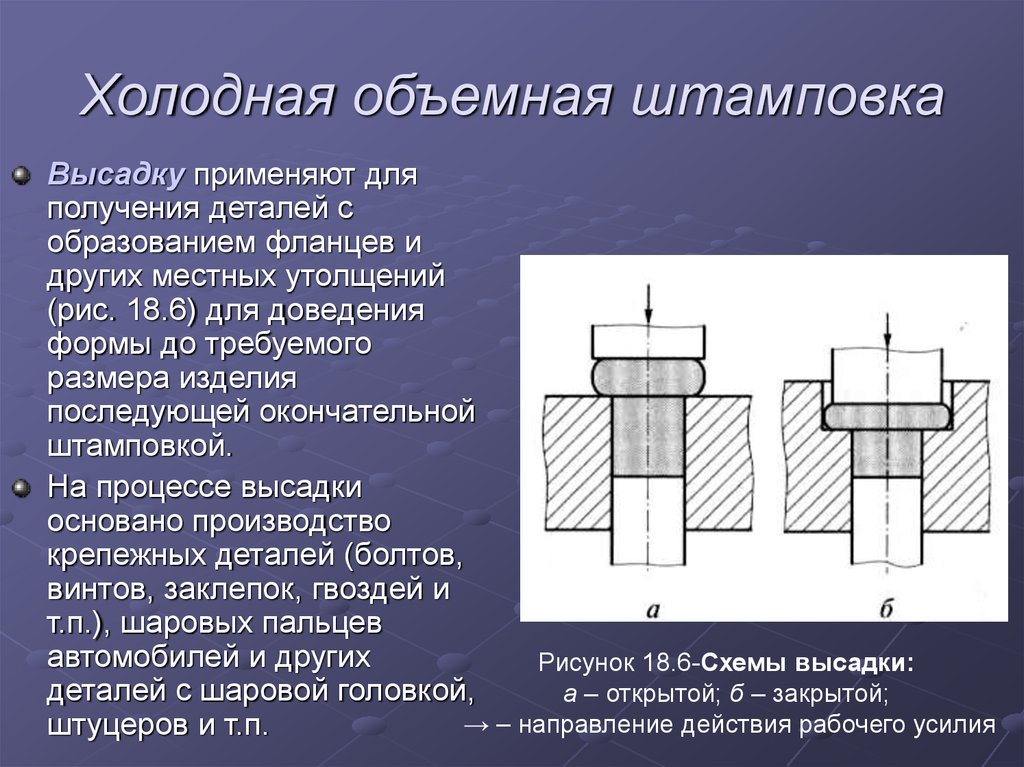

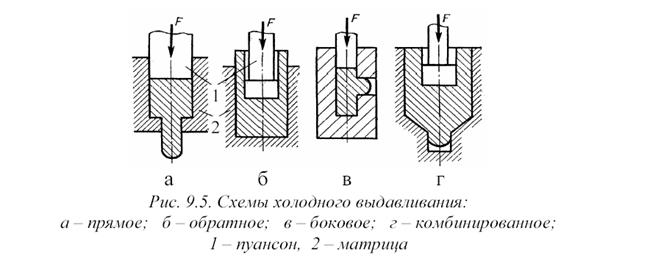

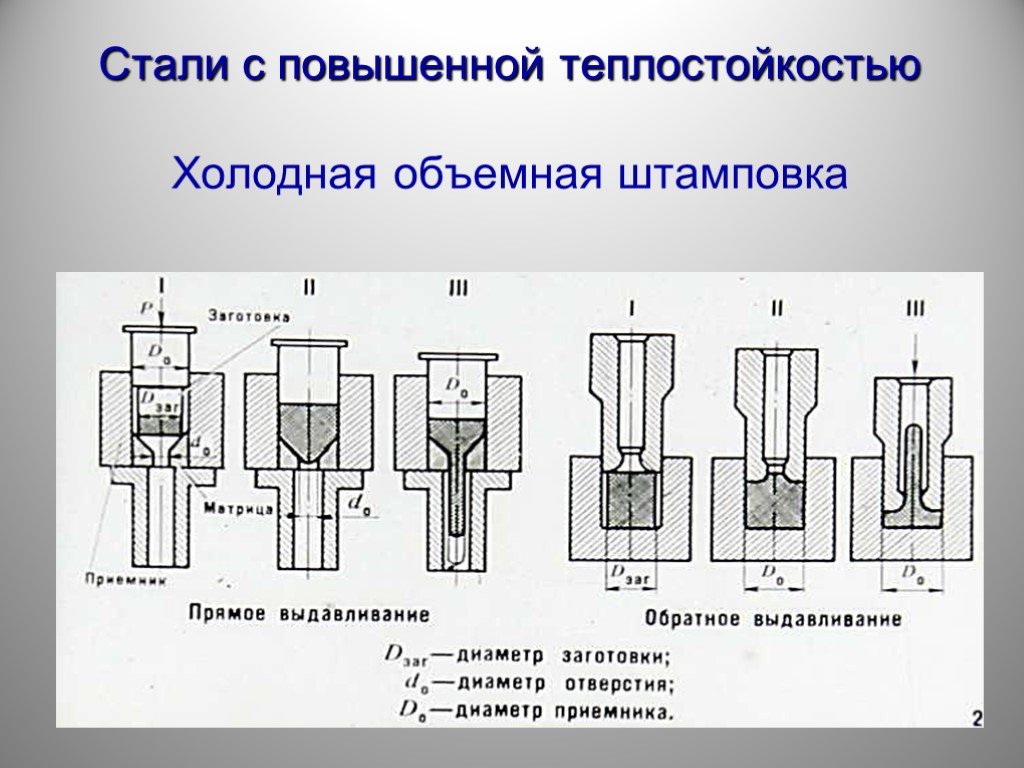

Метод холодной объемной штамповки

Основным недостатком технологии считают чрезмерные усилия, которые необходимо прилагать для получения готового изделия. По сравнению с ГОШ этот показатель выше в 10–15 раз. Высокие механические нагрузки негативно влияют на продолжительность эксплуатации штампов.

Технология штамповки

Технология изготовления деталей штамповкой как горячим, так и холодным способом предполагает наличие оснастки. Для обоих видов изготавливаются штампы, которые имеют определенные отличия. Применяются они для металла, который имеет разную степень толщины.

Заготовки большого размера предварительно нагреваются, а затем идет процесс ковки. В холодном состоянии толщина листа редко превышает 1 мм. С таким материалом проводятся разные операции, например, штамповка значков.

Технология проведения штамповки

Технология проведения штамповки

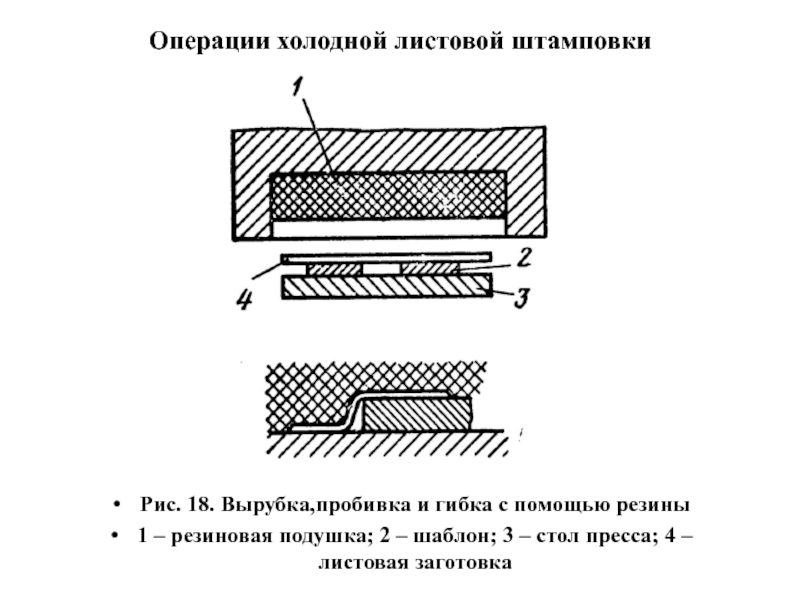

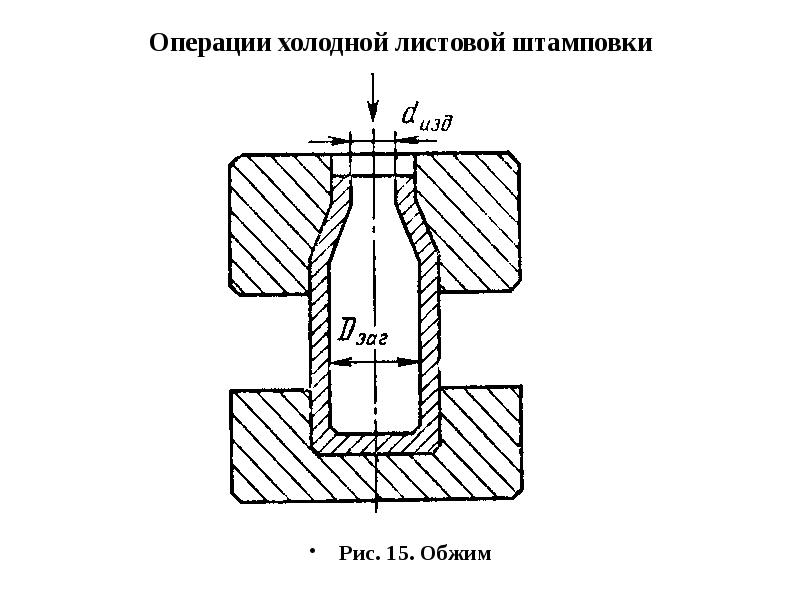

Холодная штамповка

В процессе холодной штамповки листового металла нагрев не проводится. Усилия пресса хватает, чтобы проводить разделительные или формоизменяющие операции. Как результат полученная деталь, не подверженная процессу усадки. Для экономии материала штамповку проводят согласно правилам раскроя листа, которые регламентируются ГОСТом.

К холодной штамповке относятся такие операции:

- Вырубка-пробивка. В процессе вырубки готовая деталь падает в контейнер, а снаружи остаются отходы. При пробивке, наоборот, отход падает в контейнер, а деталь формируется снаружи. Конструкция штампов одинаковая. В процессе работы проводится разделительная операция, в которой участвует пуансон и матрица штампа.

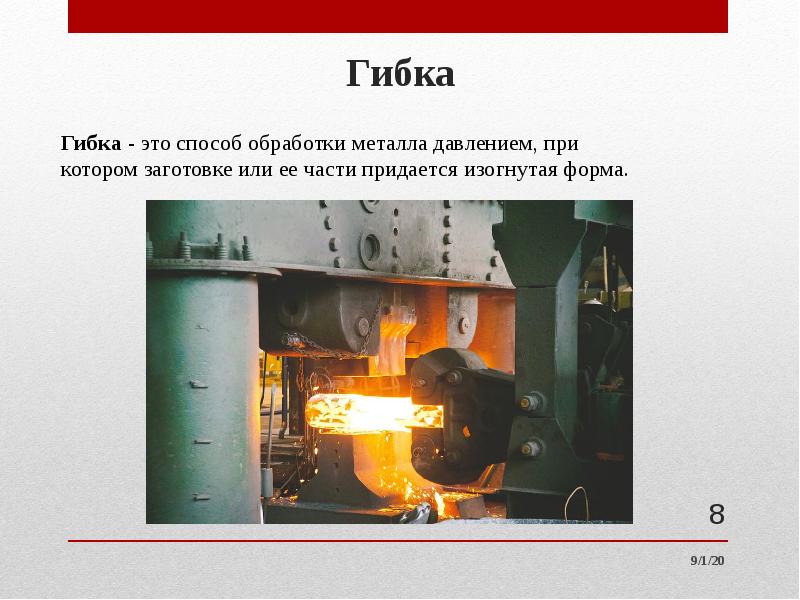

- Гибка. Относится к несложной операции. Деталь укладывается между упорами на матрицу и давится сверху пуансоном.

- Вытяжка. Часто получается за несколько переходов. Для этого изготавливаются отдельные штампы. В процессе работы из круглой заготовки получается стакан, конус или полусфера. Получается это за счет перераспределения металла в исходной заготовке.

- Отбортовка. Пуансон ловит фиксатором отверстие в детали и расширяет его, отбортовывая стенки.

Важным моментом является правильный выбор зазора между пуансоном и матрицей. Эта величина зависит от толщины и вида материала. Чем толще металл, тем больше зазор. Для алюминия и других мягких материалов этот размер уменьшается. В противном случае будут образовываться заусенцы.

Горячая штамповка

В процессе изготовления деталей из металла путем горячего прессования заготовки поступают в камеру нагрева. Горячая объемная штамповка металла начинается после достижения ими температуры 1200°С. Нагретые изделия закладываются в штамп, где имеются специальные ручьи, для предварительной и окончательной штамповки.

Если нужно осадить нагретую поковку, то она ставится в пространство между двумя плоскими бойками. Оборудование запускается, и заготовка осаживается на нужный размер.

Альтернативные методы штамповки

Штамповка металла может происходить и под действием других сил:

- Взрывом. Процесс проводится в воде. Материал располагается на матрице, в которой сделано углубление нужной формы. Сверху производится взрыв. В результате заготовка заполняет ручей и приобретает нужную форму.

- Электрогидравлическая. В водной среде подается напряжение. Происходит нагрев воды. Под действием высокой температуры возникает ударная волна, которая формирует заготовку.

- Протяжка металла через валки. Этот метод позволяет придать заготовке нужную форму.

Штампованные значки изготавливаются в штампе, где в углубление пуансона закладывается эмаль.

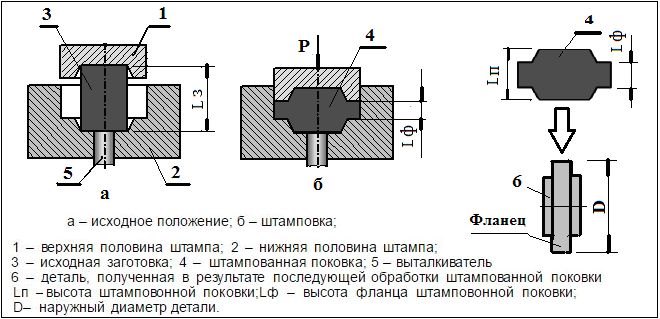

Горячая штамповка объемная

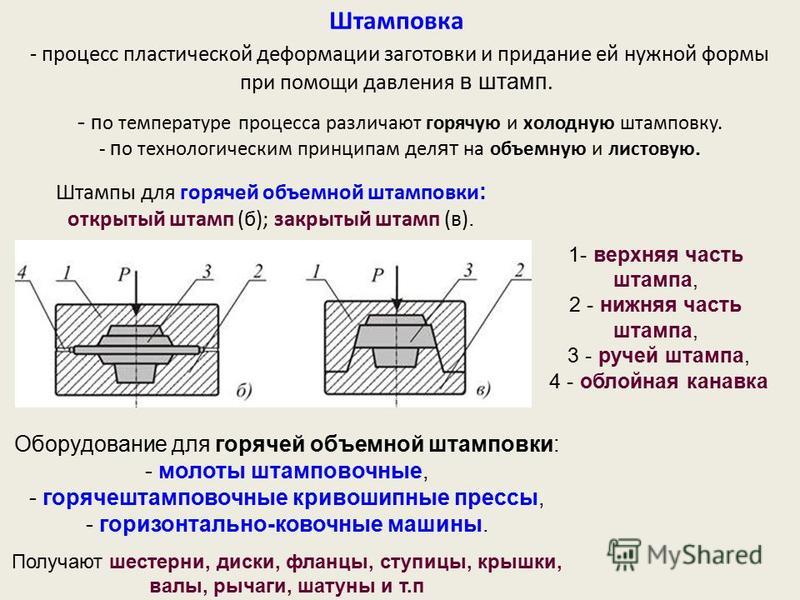

Горячая штамповка объемная – это способ обработки металлов давлением, при котором изделию придается необходимая форма при помощи специального инструмента – штампа.

Образуемая в результате объемной штамповки деталь называемая поковкой.

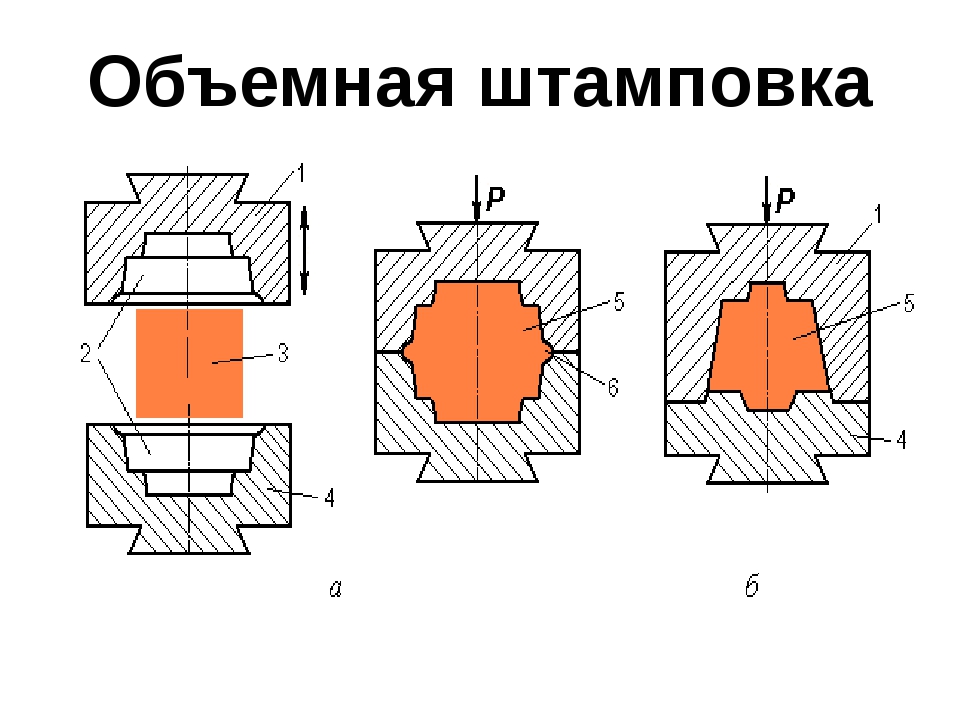

При объемной штамповке металл деформируется одновременно по всему объему, а течение его происходит в полости штампа, очертания и размеры которой соответствуют будущей детали.

По сравнению с ковкой штамповка деталей имеет ряд преимуществ.

1. штамповка деталей имеет более высокую производительность;

2. штамповка деталей обеспечивает меньший расход материала;

3. За счет более высокой штамповка деталей в точности позволяет значительно сократить объем последующей обработки резанием.

1. Для объемной штамповки паковок требуется гораздо большее усилие деформирования;

2. Штамп дорогостоящий инструмент и пригоден только для изготовления одной, конкретной паковки.

Поэтом горячая объемная штамповка экономически целесообразно применению в крупносерийном и массовом производстве при изготовлении паковок от нескольких грамм до 20 килограмм.

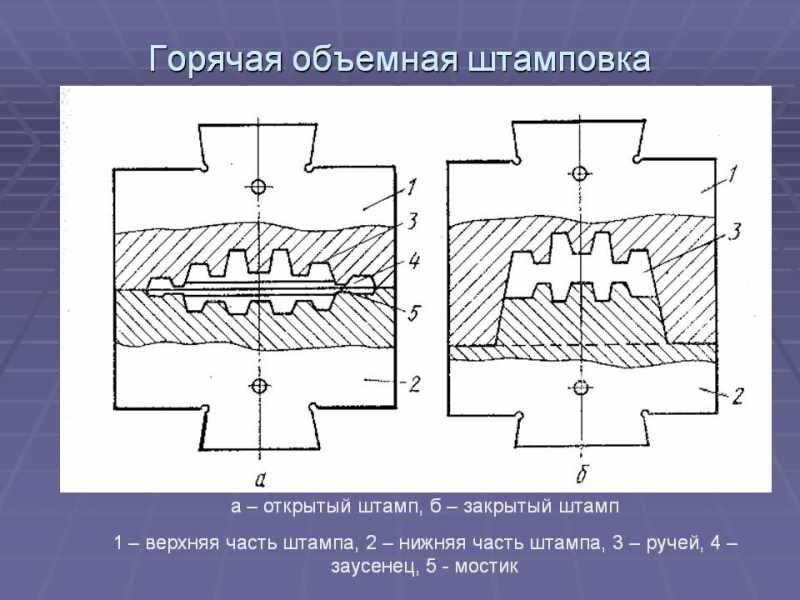

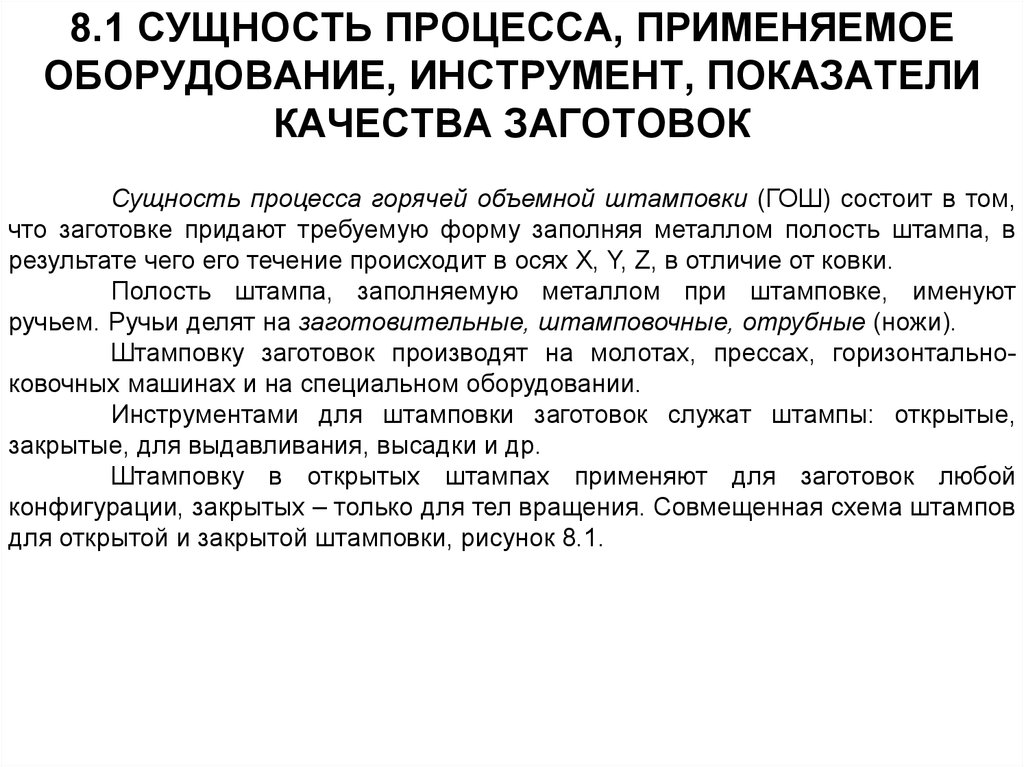

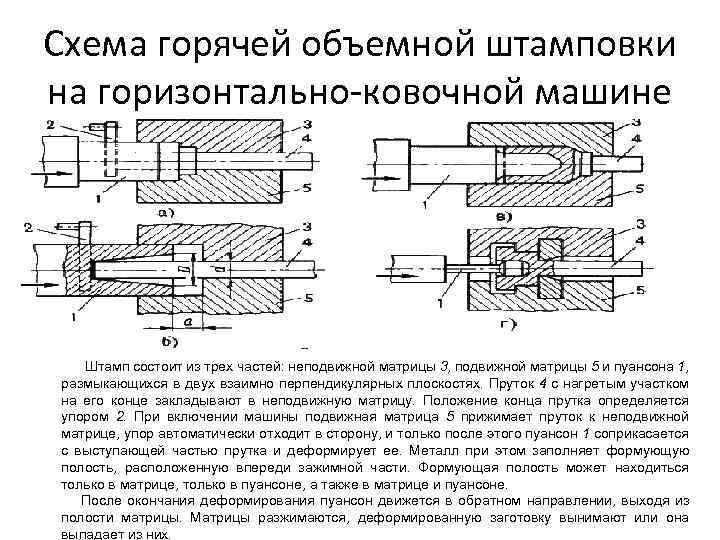

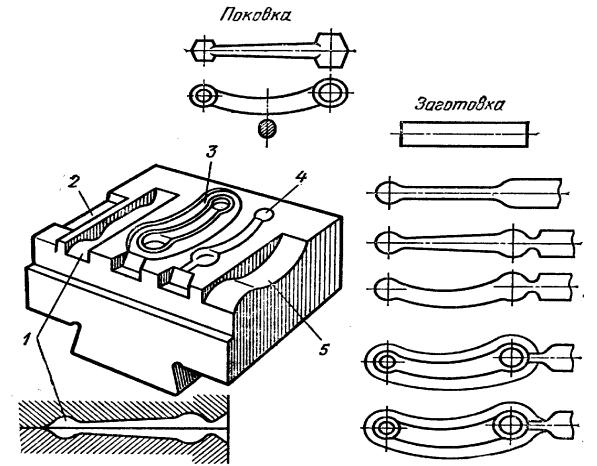

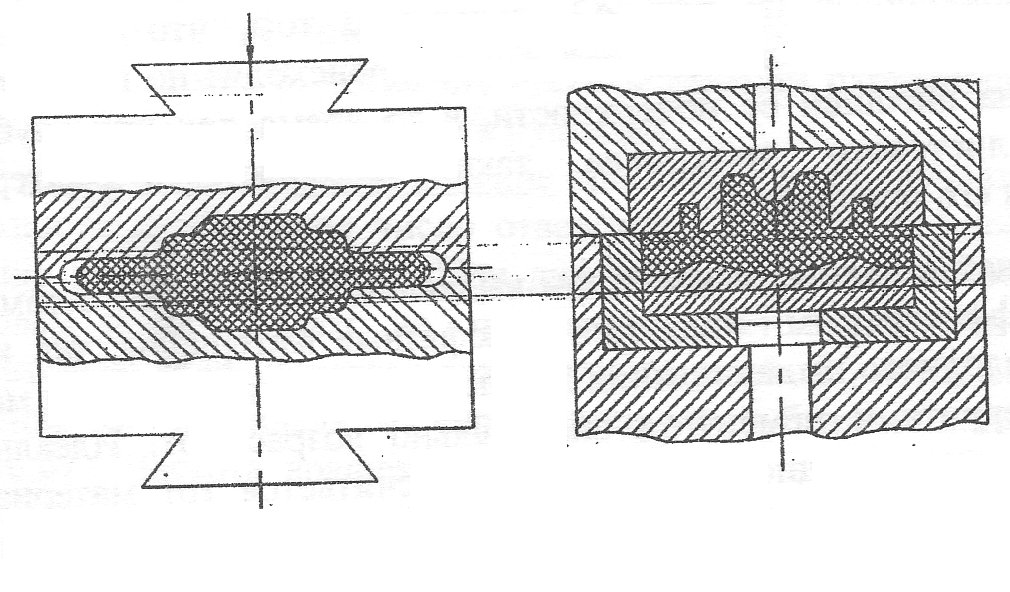

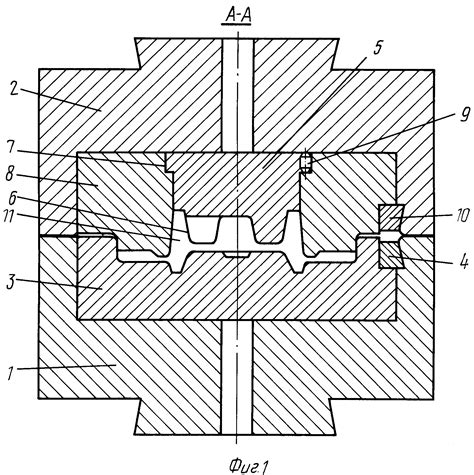

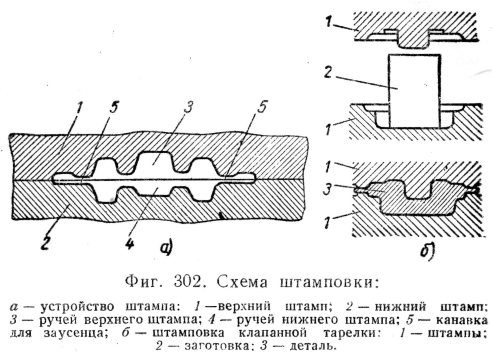

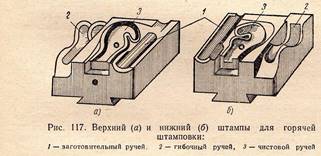

Штампы – это массивные стальные формы, состоящие из двух частей в которых имеются полости. Эти полости называются ручьями. Верхняя часть штампа закрепляется на подвижной части кузнечной машины, нижняя – на неподвижной. При смыкании обеих частей штампов образуется ручей, формы и размеры которого соответствуют изготавливаемому изделию. В зависимости от степени сложности изделия используют штампы одноручьевые или многоручьевые. Штамповка паковок сложной конфигурации производится в многоручьевых штампах, ручьи которого подразделяются на заготовительные и штамповочные (чистовые и черновые).

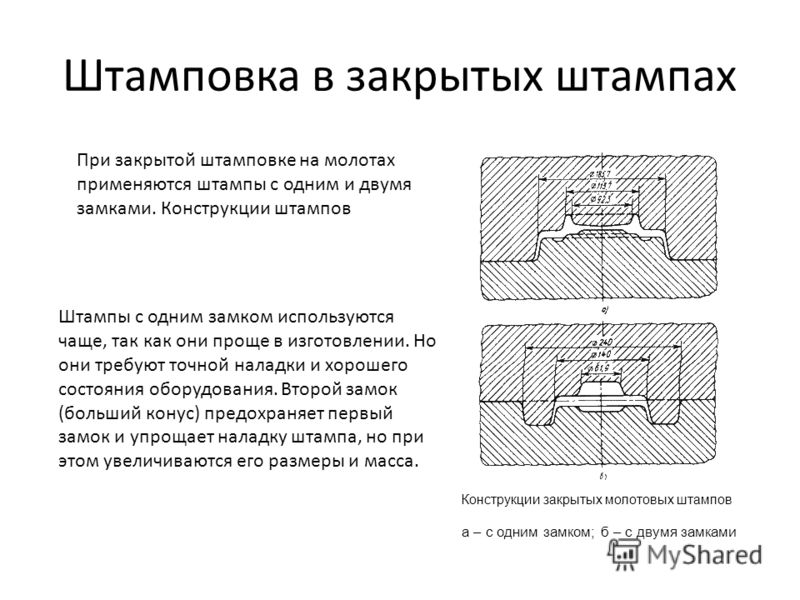

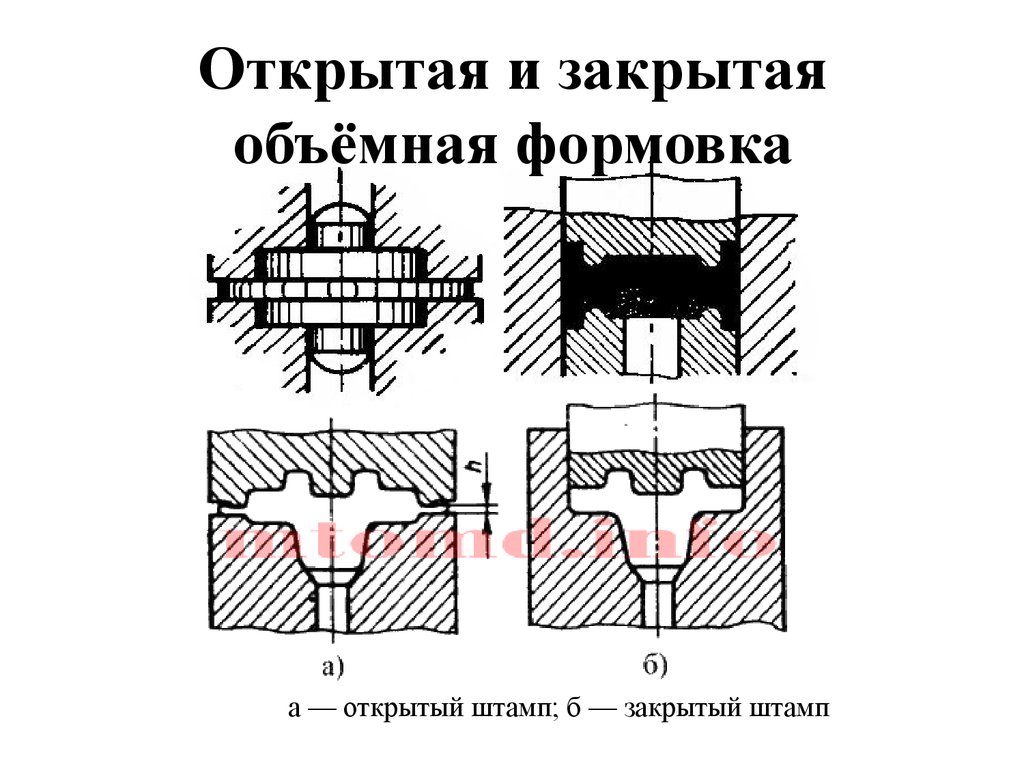

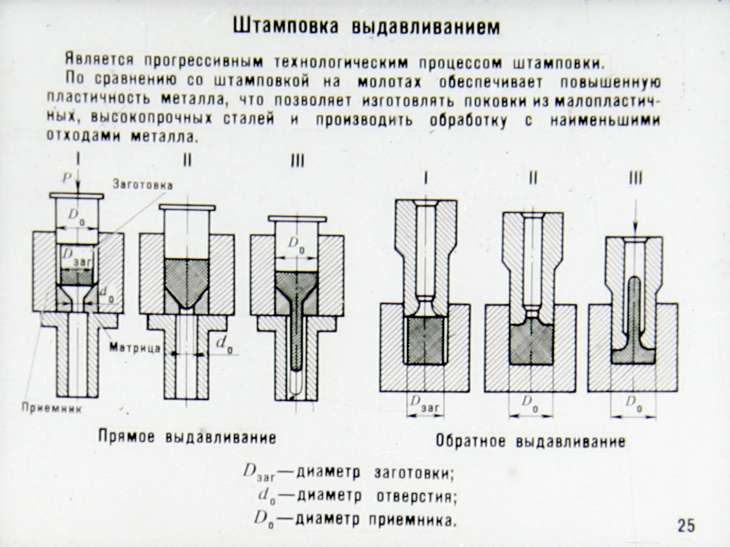

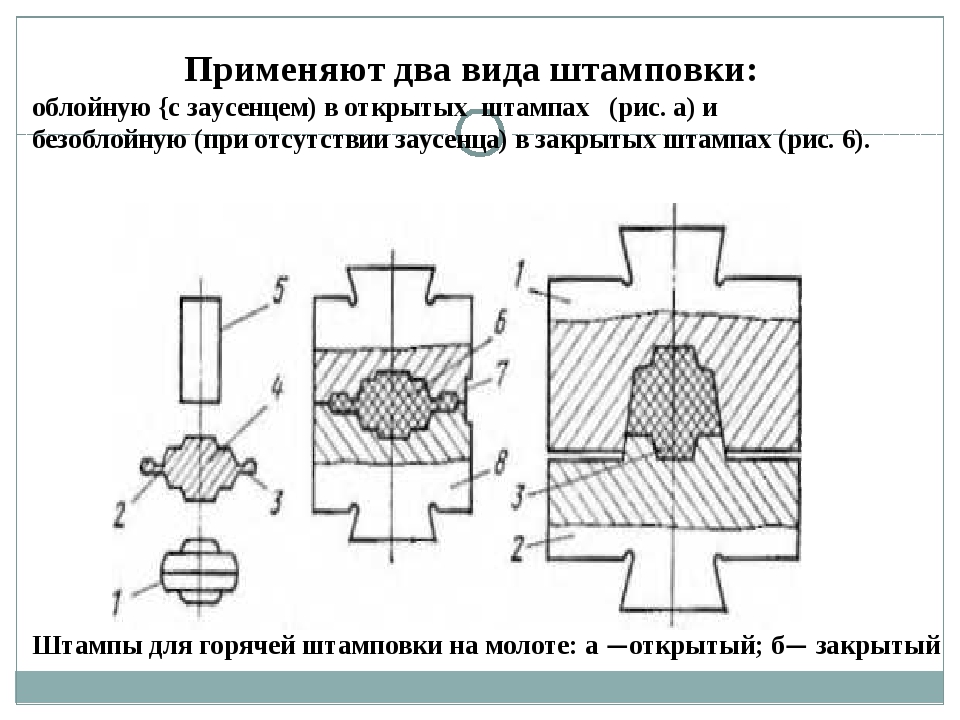

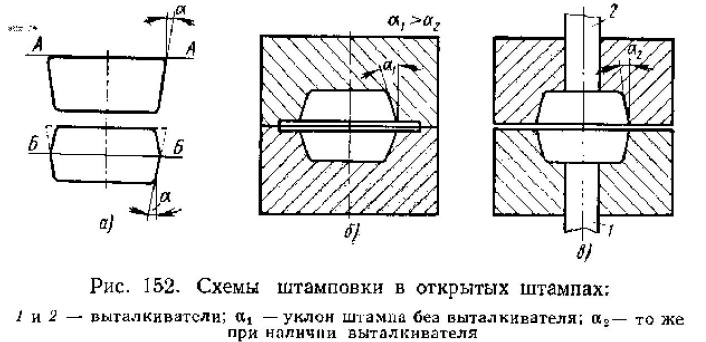

В заготовительных ручьях происходит предварительное, а в штамповочных – окончательная форма изменения заготовки. Различают штамповку в открытых и закрытых штампах.

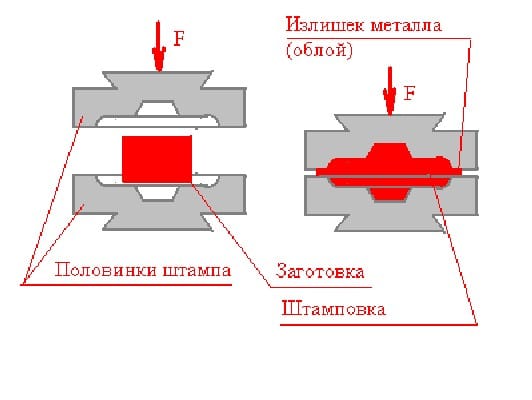

При штамповке деталей в открытых штампах в плоскости их разъема часть металла вытекает в облойную щель – получается заусенец (облой), что служит гарантией полного заполнения полости металлом.

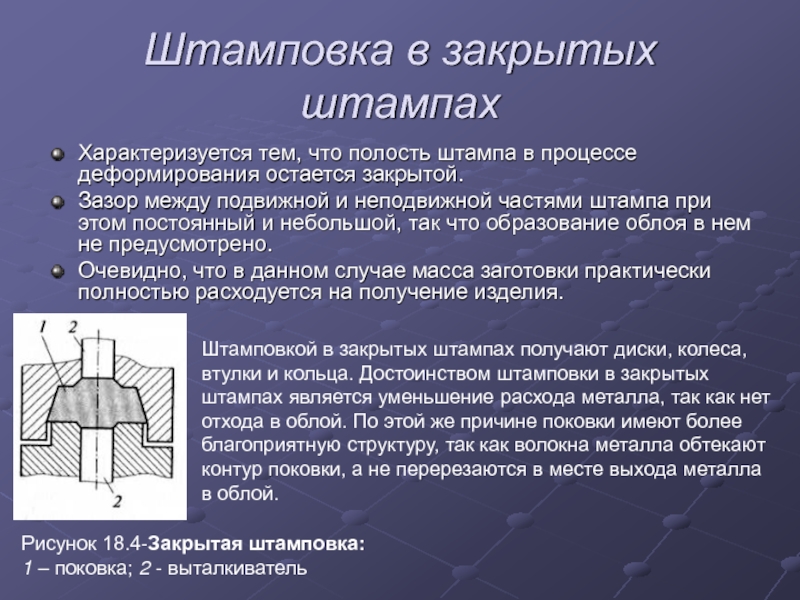

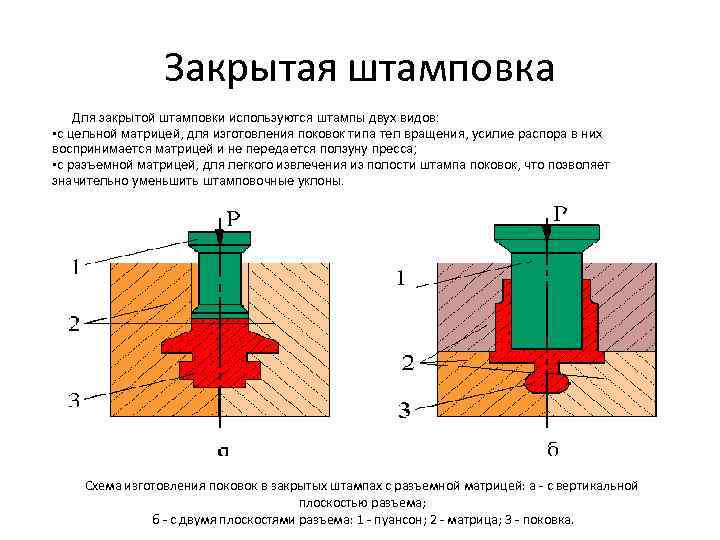

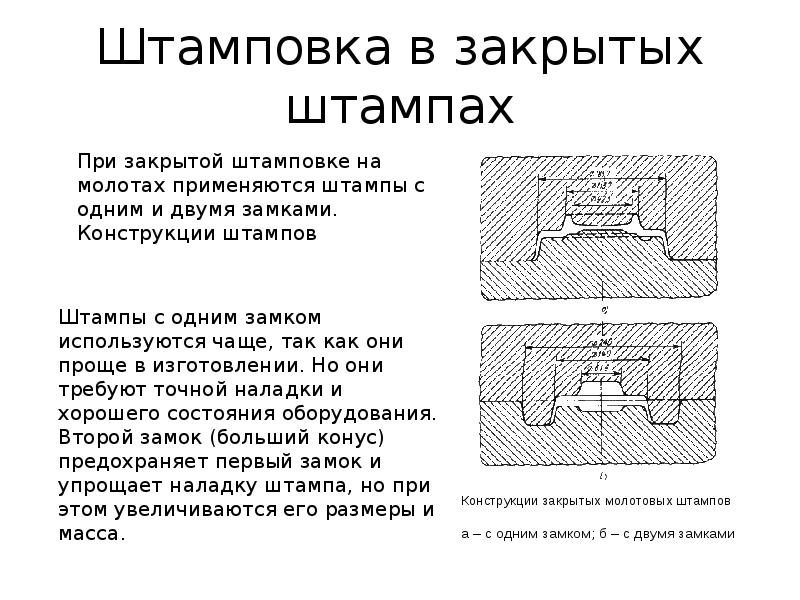

Штамповка деталей в закрытых штампах характеризуется тем, что полость штампа в процессе деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа при этом постоянный и небольшой. Образование заусенца в нем не предусмотрено.

После штамповки изделий производят ряд завершающих операции: обрезку облоя, прошивку отверстий, правку, термическую обработку (отжиг или нормализацию), очитку от окалины, контроль качества паковок.

О схемах штампов

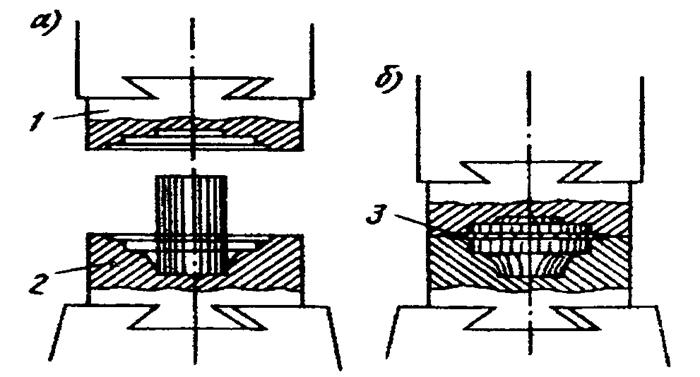

► В производственном процессе применяются две схемы горячего штампования:

- Закрытого типа – по заданной технологии между частями штампа неподвижной и подвижной просвечиваются небольшие зазоры минимальны. Для исполнения изделий применяются прессы с выступом наверху рабочего инструмента, а внизу размещена полость. Или, напротив, на молотах при выступе снизу, в полости в верхней части используемого инструмента. Этот способ применяется, когда объемы готового изделия и поковки соответствуют по параметрам. Штампы этой разновидности имеют одновременно две полости для разъема, расположенные под углом 900, относительно друг друга.

- Открытого типа – принцип их работы основан на том, что между неподвижной и подвижной частями обеспечивается зазор, в который выливается лишний металл. Их можно применять для поковок любого размера.

► Преимущества производства с использованием открытых типом штампов:

- Безупречное качество поверхности.

- Однородная структура материала.

- Экономия металла.

- Возможность применения материалов с невысокими показателями пластичности, так как воздействует высокое напряжение и обеспечивается неравномерность при сжатии.

Горячая объемная штамповка

При осуществлении горячей объемной штамповки заготовки разогреваются до температуры от +200 °С до +1300 °С (конкретная величина этого показателя зависит от условий обработки и состава сплава). Исходным материалом для горячей штамповки являются заготовки разрезанные на отдельные отрезки, которые по своему объему равны будущим готовым изделиям. По своей физической сущности процесс горячей объемной штамповки практически идентичен свободной ковке, однако наиболее существенное его отличие состоит в том, что производится он с использованием специальных, предварительно изготовленных штампов.

С использованием технологического процесса горячей объемной штамповки изготавливают такие поковки, которые имеют сравнительно высокую точность, структурную однородность, а также достаточно сложную конфигурацию, которая недостижима при использовании технологии свободной ковки.

Основным рабочим органом, используемым при горячей объемной штамповке, являются штампы, которые состоят из двух частей: матриц и пуансонов. При установке в специальных вертикальных прессах и молотах матрицы являются неподвижными, а пуансоны – подвижными. Для осуществления процедуры объемной штамповки используются так называемые открытые штампы, в которых плоскость разъема их составных частей расположена перпендикулярно направлению штамповки. Еще одним технологическим способом осуществления этого процесса является использование закрытых штампов. Они характеризуются тем, что в них плоскость разъема располагается непосредственно по периметру поковки.

Открытые штампы универсальны в применении и просты по своему устройству, однако их использование ведет к образованию заусенца (он располагается в специальной канавке и затем обрезается на отрезном станке). В закрытых штампах заусенцев или нет вообще, или они совсем невелики, однако эти рабочие органы не отличаются универсальностью применения.

Для получения методом штамповки деталей высокой точности по своим объемным характеристикам применяются закрытые штампы, снабженные компенсаторами. Они представляют собой дополнительные полости, предназначенные для удаления избыточного металла заготовки, и находятся в тех местах, куда металл проникает в последнюю очередь. Этот материал неизбежно идет в отход, и поэтому использование компенсаторов является неэкономичным.

Еще одним широко используемым при горячей штамповке методом является применение штамповочных уклонов. Они проделываются в полостях штампов для того, чтобы облегчить извлечение из них готовых деталей. При этом, однако, форма готовой поковки оказывается несколько искаженной.

Для достижения достаточно высокой точности готовых деталей способом горячей объемной штамповки их нередко выпускают в так называемых разъемных матрицах. Они представляют собой специальные штампы, имеющие две и более плоскости разъема. Такие матрицы хорошо подходят для штамповки в кривошипных и гидровинтовых прессах, а одной из их отличительных особенностей является отсутствие уклонов.

Сущность технологии

Сущность процесса горячей штамповки заключается в том, что готовое изделие из металла получают из нагретой до определенной температуры заготовки, воздействуя на нее давлением, для чего используется специальный штамп. При выполнении горячей штамповки температура заготовки изменяется от состояния просто нагретой поверхности до ковочной. Чтобы ограничить течение нагретого металла в ненужном направлении, на отдельных участках внутренней поверхности штампа выполняют специальные полости и выступы. Таким образом, внутренняя поверхность штампа формирует замкнутую полость (ручей), конфигурация которой полностью соответствует форме готового изделия.

Так выглядит нижняя часть простого одноручьевого штампа

Горячая объемная штамповка (ГОШ) выполняется на металлических брусках различного профиля – квадратного, прямоугольного, круглого или периодического. В отдельных случаях производство готовых изделий по технологии горячей штамповки может выполняться из сплошного металлического прутка. Изначально его часть формируется в поковку с требуемыми геометрическими параметрами, а затем ее отделяют при помощи резки. Однако, как правило, заготовки для горячей штамповки нарезают из металлического прутка.

Наибольшую эффективность штамповка деталей, предполагающая их предварительный нагрев, демонстрирует при серийном и массовом производстве. В частности, в использовании данной технологии для производства металлопродукции крупными и массовыми сериями есть целый ряд преимуществ.

- Отходы металла, из которого производится продукция, уменьшаются.

- Увеличивается производительность труда.

- При помощи данной технологии можно изготавливать изделия даже очень сложной конфигурации.

- Готовые изделия, полученные методом горячей штамповки металла, отличаются не только особой точностью геометрических параметров, но и высоким качеством поверхности.

Схема технологического процесса изготовления детали типа «шатун» методом горячей объемной штамповки

Технологический процесс горячей штамповки включает в себя большой перечень операций, выполняемых начиная с момента загрузки детали из металла в зону обработки и заканчивая выгрузкой из оборудования готового изделия. Проектирование такого процесса подразумевает соблюдение следующего алгоритма:

- выбрать метод, по которому будет изготовляться изделие: на штампах с открытым или закрытым ручьем;

- разработать подробный чертеж готовой поковки;

- установить, за сколько переходов можно сделать готовое изделие;

- для каждого перехода разработать чертеж формируемой поковки;

- в зависимости от требуемой мощности для каждого этапа технологического процесса выбрать соответствующее оборудование и сформировать штампы;

- перед горячей штамповкой нагреть заготовку, выбрав способ нагрева и режимы его выполнения;

- в зависимости от требований к качеству готового изделия определить перечень финишных операций, которым будет подвергнута поковка.

На завершающей стадии разработки технологического процесса необходимо выполнить расчет его экономических и технических показателей.

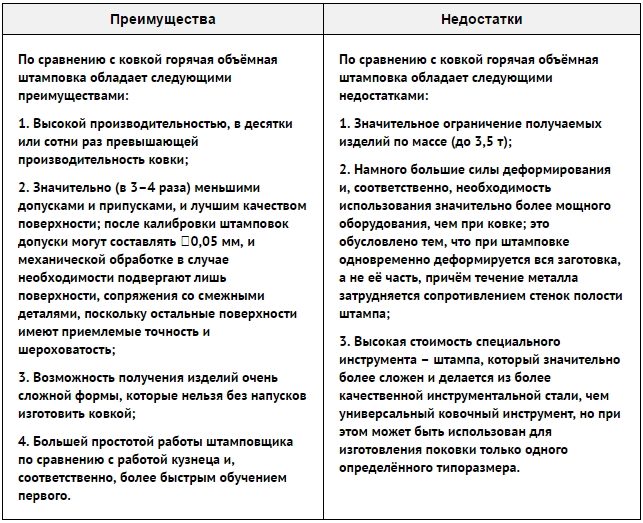

Преимущества и недостатки горячей объемной штамповки

Обработка металла, выполняемая методом горячей штамповки, может осуществляться по различным технологиям, особенности реализации которых зависят от целого ряда параметров: типа используемого оборудования, геометрических параметров и материала изготовления формируемого изделия. По технологии ГОШ можно изготавливать следующие типы деталей.

Удлиненные

В качестве таких изделий могут выступать валы различного назначения, шатуны, рычаги и другие детали подобной конструкции. Для их производства используют штамповочный пресс. Обрабатываются они методом горячей штамповки плашмя, при этом исходная заготовка подвергается операции протяжки. Заключительным этапом производства является фасонирование методом свободной ковки, выполняемое в заготовительных вальцах ковочных вальцов.

Дисковые

Это шестерни, фланцы, ступицы, крышки и другие детали круглой или квадратной конфигурации, отличающиеся относительно небольшой длиной. Чтобы изготовить продукцию данного типа, используют технологию осадки, которая выполняется в торец обрабатываемой заготовки. Для реализации такой технологии требуется использовать штамповочные переходы.

Примеры изделий, изготовленных методом горячей объемной штамповки