Доставка

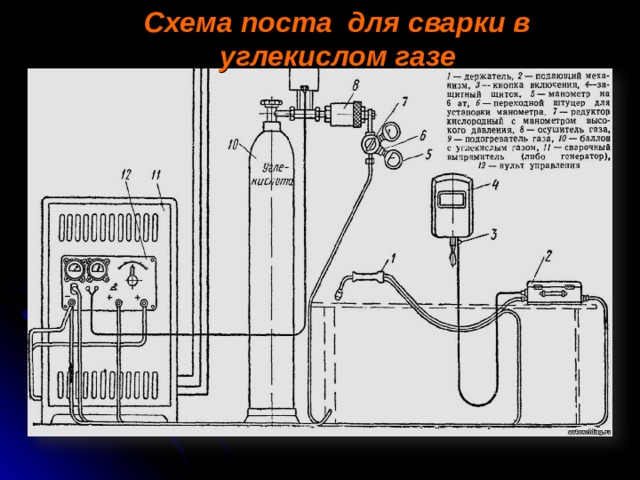

Хранение и доставка углекислоты происходит в баллонах

где она находится под давлением в сжиженном состоянии. занимается производством и продажей углекислоты. Заправка баллонов выполняется на территории компании с соблюдением технологии, что гарантирует вам высокое качество технического газа (соответствие ГОСТ и ТУ).

При отсутствии транспорта и возможности разгрузки заказа, мы предоставляем автомобиль с манипулятором для удобства разгрузки на вашем объекте. Автопарк компании насчитывает более 30 единиц техники, что позволяет оперативно выполнять доставку углекислоты баллонах непосредственно на объекты заказчика, в том числе и “день в день” по договоренности.

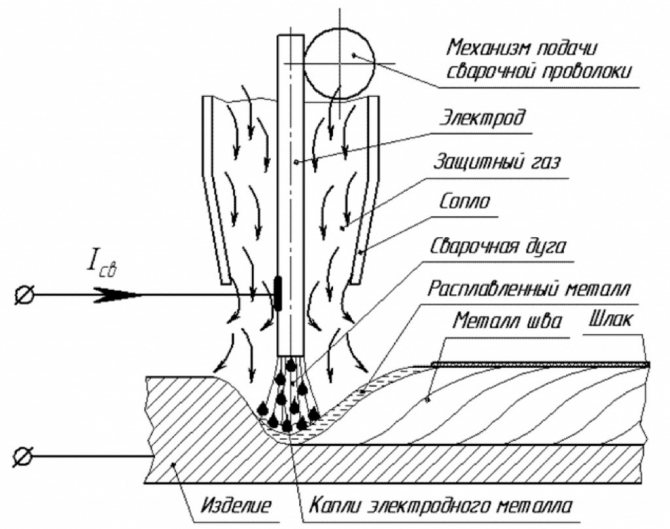

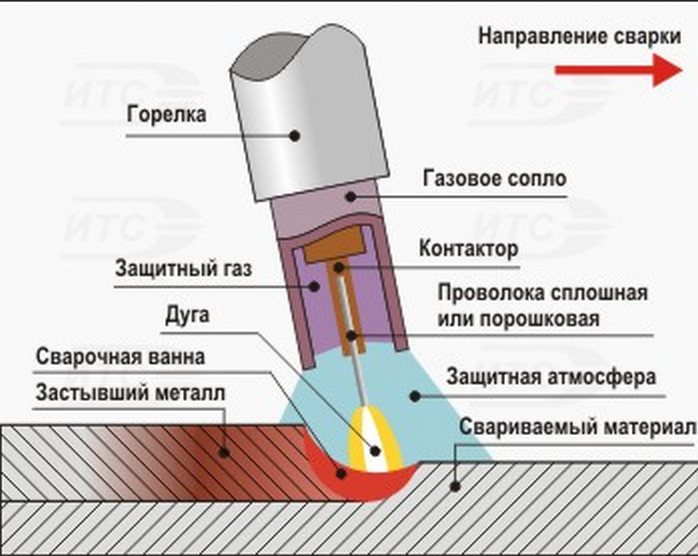

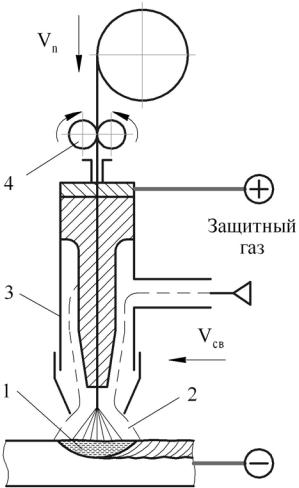

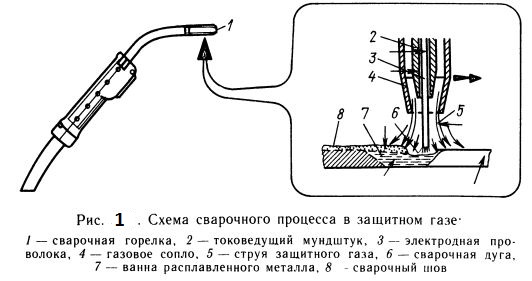

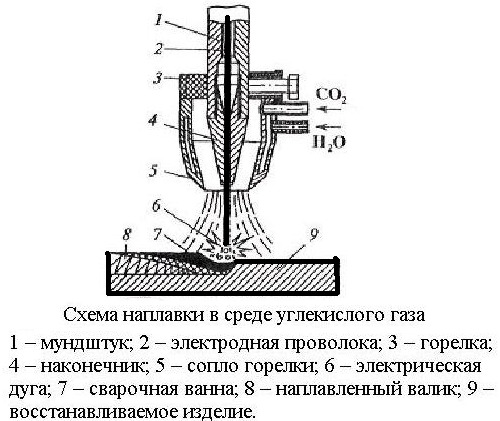

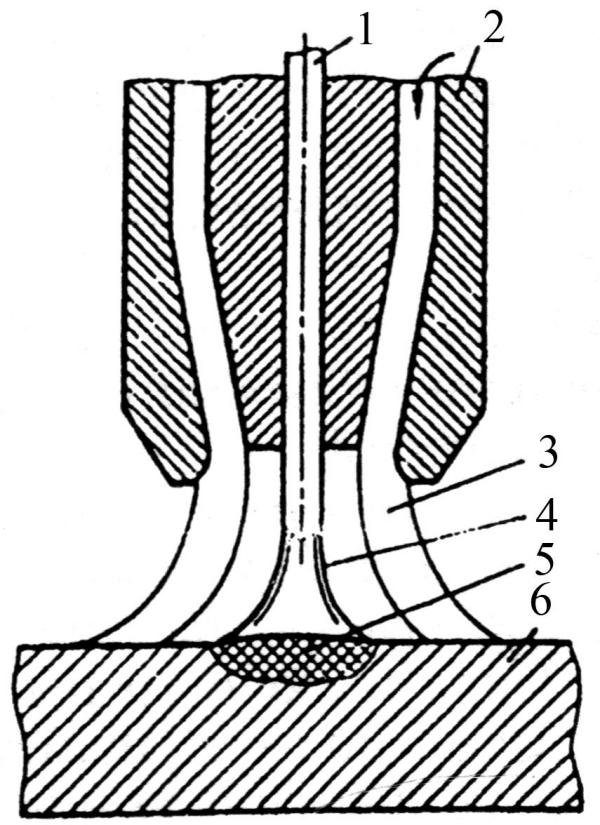

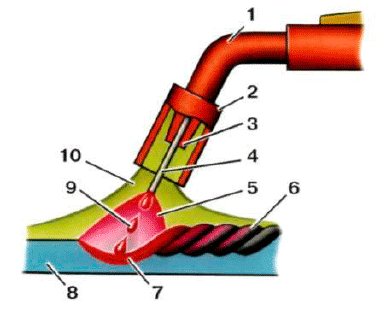

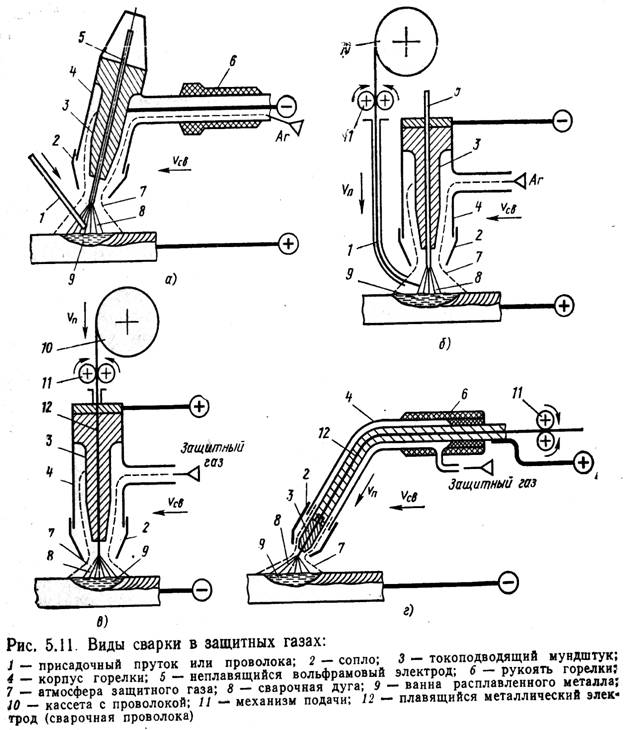

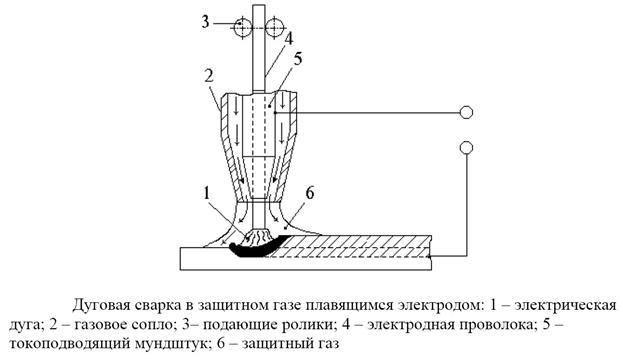

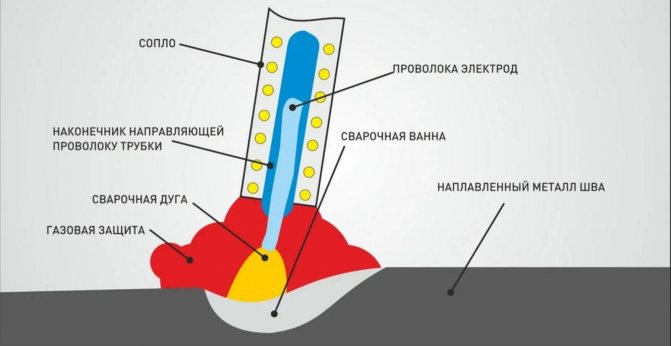

Устройство горелки

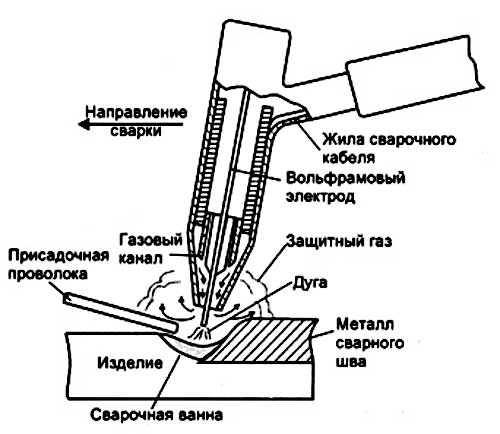

На конце горелки для углекислого газа предусмотрено сопло с керамической окантовкой, а по его центру размещается сам электрод. При этом углекислый газ поступает в зону сварки по каналам, окаймляющим сопло с вольфрамовым электродом.

Сварочный процесс запускается посредством специальной кнопки, размещённой на корпусе горелки. После её нажатия подаётся питание от автомата и одновременно начинает поступать газ.

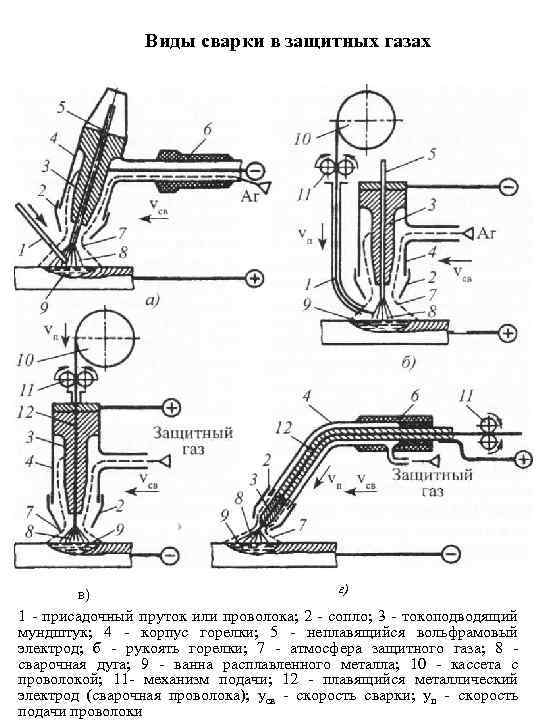

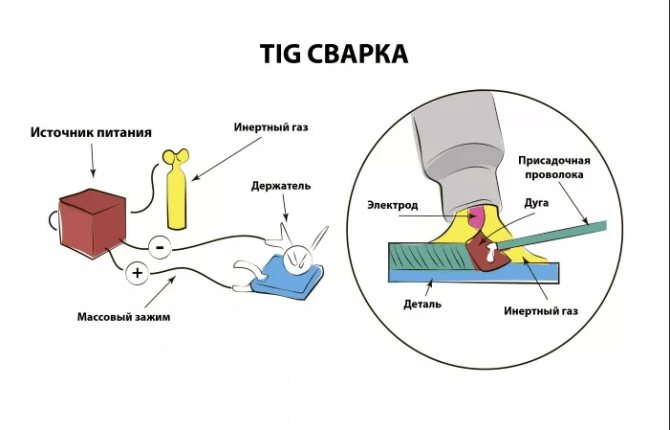

Сварка ТИГ организуется по принципу сплавления зажженной дугой непосредственно кромок обрабатываемого металла. Для получения качественного шва вполне достаточно, чтобы сопрягаемые части изделия были размещены вплотную друг к другу.

При наличии между ними зазора или в случаях, когда необходимо получить очень прочный шов – обычно используется присадочная проволока. Её подача в зону плавления осуществляется свободной рукой оператора.

Сварка деталей по технологии ТИГ в середе углекислого газа по причине высокотемпературного режима обработки деталей широко применяется в самых различных областях промышленного производства.

Этот метод может использоваться как при сплавлении изделий, изготовленных на основе обычной углеродистой стали, так и при обработке заготовок из широкого спектра цветных металлов.

Безопасность баллона с углекислым газом

Компания М-Газ много лет выступает гарантом качества и безопасности своей продукции. Как производитель, организация обеспечивает не только качественное сырье в, но и регулярную поверку тары на наличие механических повреждений и герметичность. Баллон с углекислым газом проверяется на соответствие внутреннего давления необходимой норме, при этом контролируется исправность механизмов емкости, наличие паспорта. Перед заправкой тара очищается паром и проходит сушку с помощью азота.

Прежде осуществить покупку баллона с углекислым газом, нужно определиться с местом его хранения. Это не должно происходить в помещении с повышенной температурой или в местах, где тара может быть подвержена повреждению.

Смеси защитных газов

Иногда является целесообразным употребление газовых смесей. За счет добавок активных газов к инертным удается повысить устойчивость дуги, увеличить глубину проплавления, улучшить формирование шва, уменьшить разбрызгивание, повысить плотность металла шва, улучшить перенос металла в дуге, повысить производительность сварки. Существенное значение при выборе состава защитного газа имеют экономические соображения.

Смесь аргона и гелия. Газовые смеси гелий-аргон применяются в основном для сварки цветных металлов: алюминий, медь, никелевых и магниевых сплавов, а также химически активных металлов. Оптимальным является соотношение 35 – 40% аргона и 60 – 65% гелия. Так в полной мере реализуются преимущества обоих газов: аргон обеспечивает стабильность дуги, гелий – высокую глубину проплавления.

Смеси аргона с кислородом или углекислым газом. Благодаря добавке окислительных газов обеспечивается существенное снижение поверхностного натяжения жидкого металла расплавляемой электродной проволоки, уменьшение размеров образующихся и отрывающихся от электрода капель. Расширяется диапазон токов при сохранении стабильного ведения процесса сварки. Обеспечивается лучшее формирование металла шва и меньшее разбрызгивание, лучшая форма провара и меньшее излучение дуги, по сравнению со сваркой в чистом аргоне, а также в чистом углекислом газе. При добавлении кислорода наблюдается снижение критического тока, при котором крупнокапельный перенос металла переходит в мелкокапельный.

В таблице ниже приводятся основные характеристики газовых смесей для сварки МИГ/МАГ.

| Толщина металла | Вид переноса | Рекомендуемый защитный газ | Достоинства |

|---|---|---|---|

| Углеродистые стали | |||

| До 2 мм. | С короткими замыканиями | Ar + СО2 Ar + СО2 + О2 | Легкое управление ванной при сварке во всех пространственных положениях. Хорошее проплавление. |

| 2 – 3 мм | Ar + (8…25)% СО2 Ar + He + СО2 | ||

| Более 3 мм | СО2 Ar + (15…25)% СО2 | ||

| Ar + 25% СО2 | Подходит для больших токов и высоких скоростей сварки | ||

| Ar + 50% СО2 | Применяется при сварке во всех пространственных положениях. Обеспечивает глубокое проплавление. Допускает высокие скорости сварки. | ||

| СО2 | Глубокое проплавление и высокая скорость сварки (однако, возможны прожоги). | ||

| Струйный | Ar + (1…8)% СО2 | Высокая стабильность дуги. Хорошее сплавление, внешний вид и форма шва. Легкое управление ванной. | |

| Более 2 мм | Импульсный | Ar + (2…8)% О2 Ar + (5…20)% СО2 | Стабильный управляемый мелкокапельный перенос. |

| Низко- и высоколегированные стали | |||

| До 2,5 мм | С короткими замыканиями | Ar + (8…20)% СО2 | Высокая стабильность дуги. Хорошее сплавление, внешний вид и форма шва. Легкое управление ванной. |

| Более 2,5 мм | Струйный | Ar + 2% О2 Ar + (5…10)% СО2 | Снижение вероятности подрезов. Глубокое проплавление и хорошие механические свойства шва. |

| Импульсный | Ar + 2% О2 Ar + 5% СО2 | Стабильный управляемый мелкокапельный перенос. | |

| Нержавеющая сталь, никель, никелевые сплавы | |||

| До 2 мм | С короткими замыканиями | Ar + (2…5)% СО2 | Легкое управление ванной. Предупреждает возникновения прожогов. |

| Более 2 мм | Ar + (2…5)% СО2 | Низкое содержание СО2 в смеси уменьшает науглероживание, которое может способствовать возникновению межкристаллитной коррозии в некоторых сплавах. Применяется для всех положений сварки. | |

| Струйный | Ar + (1…2)% О2 Ar + (2…5)% СО2 | Хорошая стабильность дуги. Низкая вероятность подрезов. | |

| Более 2 мм | Импульсный | Ar + (1…2)% О2 | Стабильный управляемый перенос в широком диапазоне режимов сварки. |

| Медь, медно-никелевые сплавы | |||

| До 3 мм | С короткими замыканиями | He + 10% Ar He + 25% Ar Ar + He | Хорошая стабильность дуги и легко управляемая сварочная ванна. |

| Более 3 мм | Струйный | He + Ar He или Ar | Высокое тепловложение. Сварка в чистом гелии применяется для больших толщин. |

| Импульсный | He или Ar | Стабильный управляемый мелкокапельный перенос. | |

| Алюминий | |||

| До 12 мм | Струйный, Импульсный | Ar | Стабильная дуга и перенос металла. Разбрызгивание незначительное или отсутствует. |

| Более 12 мм | He + (20…50)% Ar Ar + He | Высокое тепловложение. Хорошее проплавление. Минимальная пористость. | |

| Магний, титан и другие, химически активные металлы | |||

| Весь диапазон толщин | Струйный | Ar | Обеспечивается более стабильная дуга, чем в смесях, где преобладает гелий |

| Ar + (20…70)% He | Более высокое тепловложение и сниженная вероятность возникновения пористости. |

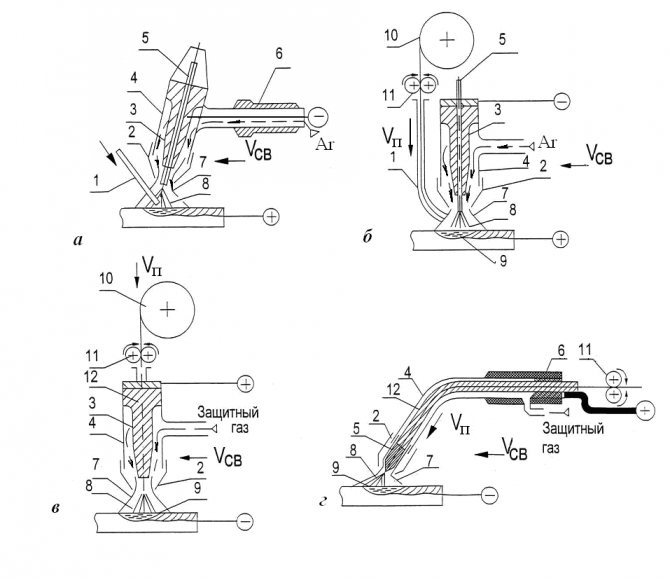

Методы сварки

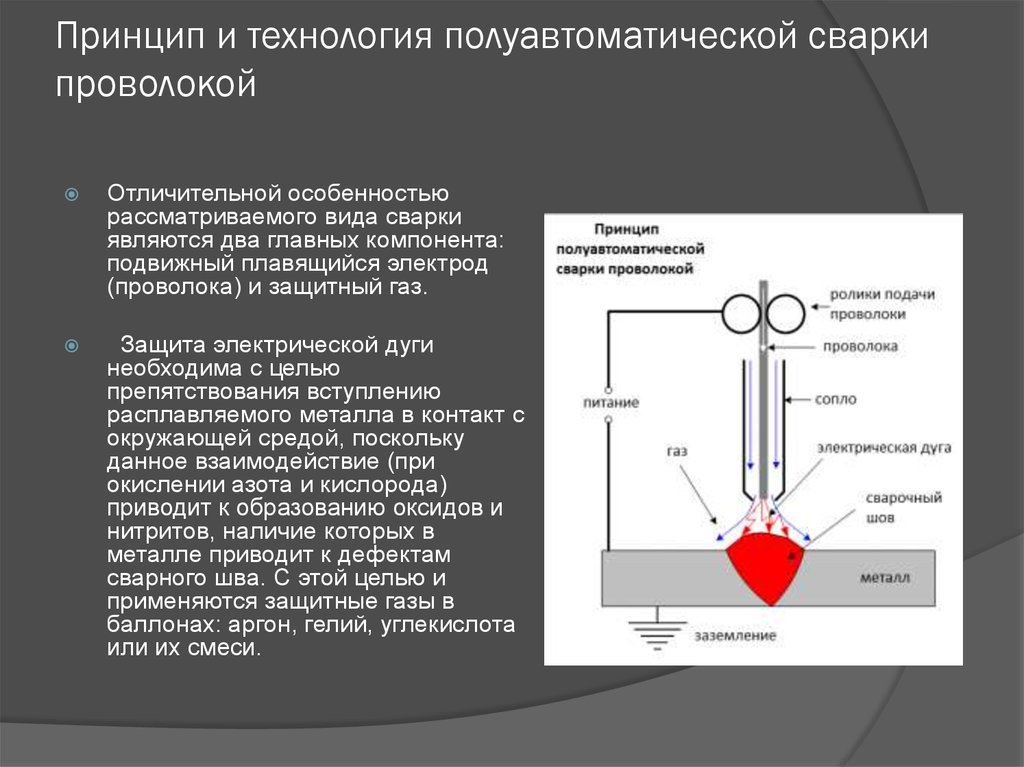

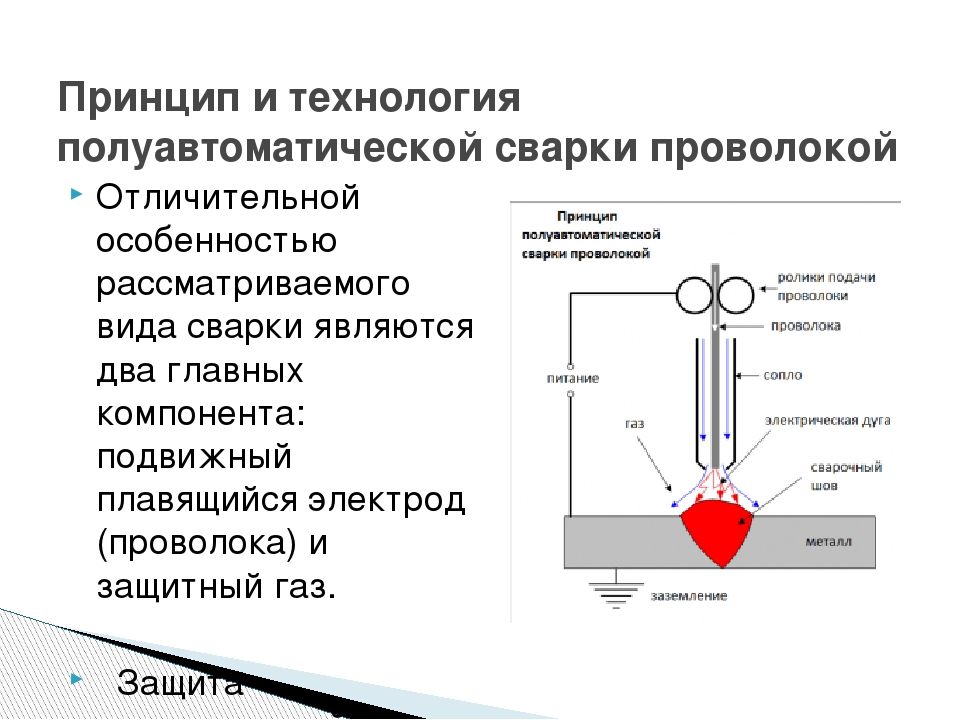

В сочетании с защитной газовой средой применяют несколько способов. Самыми распространенными считаются MIG -и TIG-режимы. Стоит рассмотреть особенности каждой технологии.

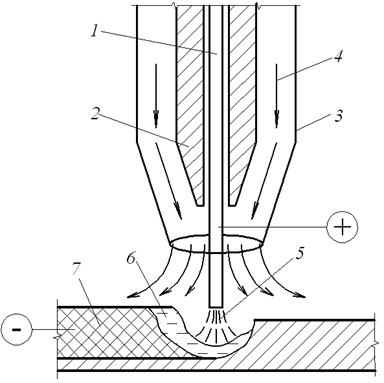

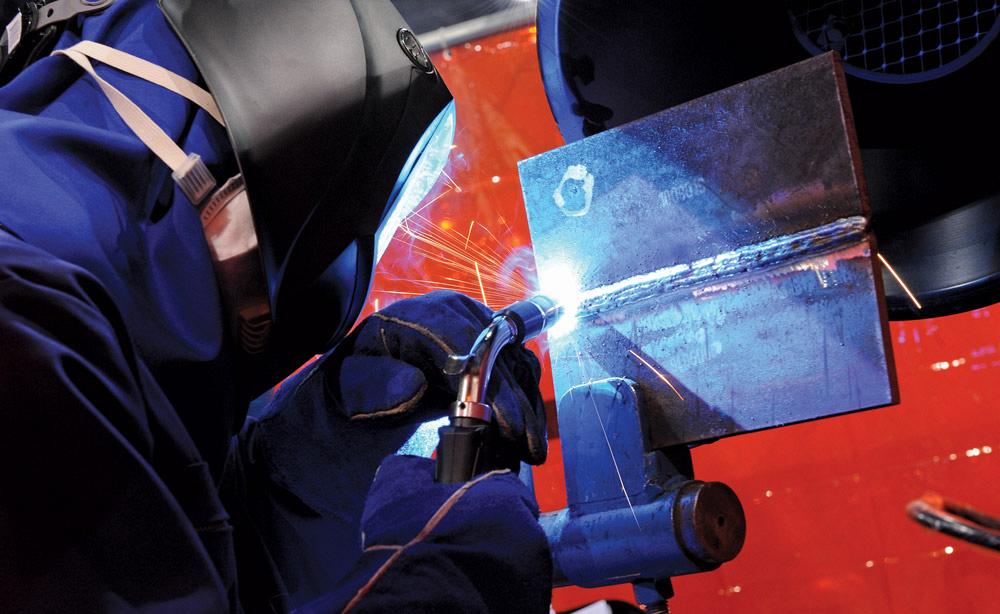

TIG

При использовании этого метода сварку выполняют так:

- Подают углекислый газ в обрабатываемую область.

- Разжигают дугу между наконечником неплавящегося электрода и металлической поверхностью. Шов заполняется не стержнем, а присадочным материалом.

Рекомендуем к прочтению Особенности импульсной сварки

TIG сварка.

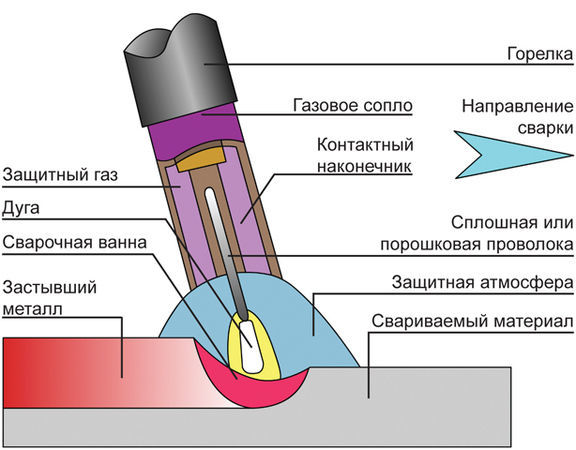

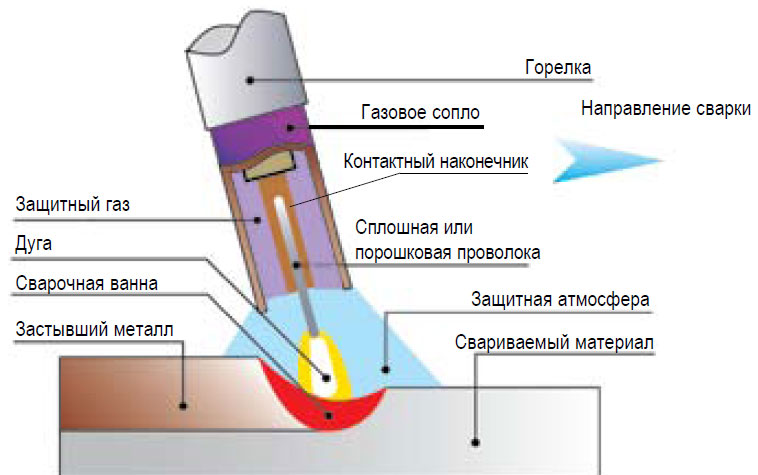

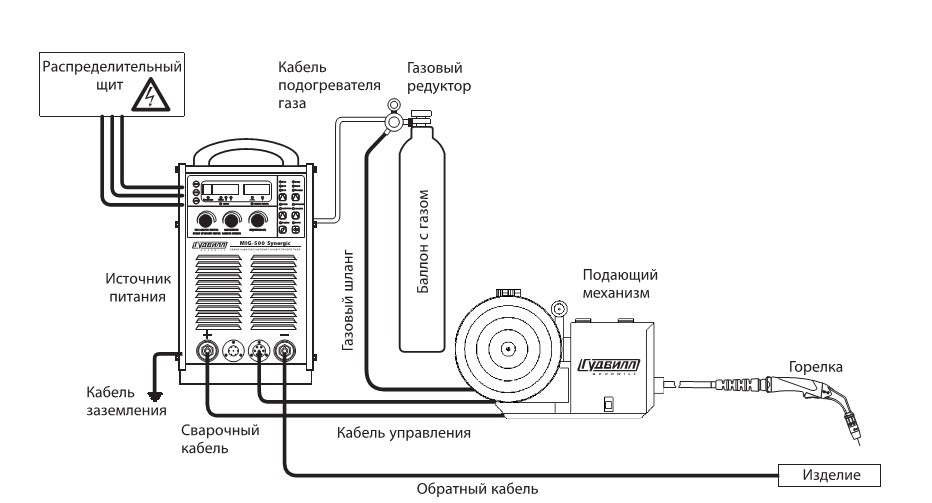

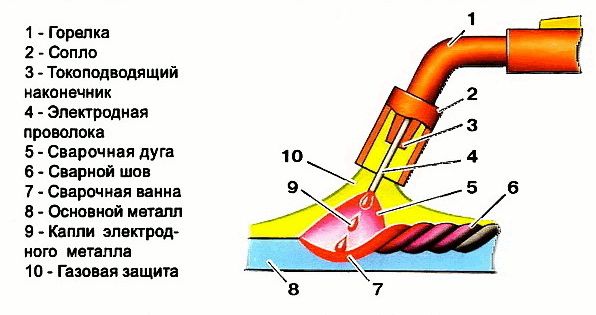

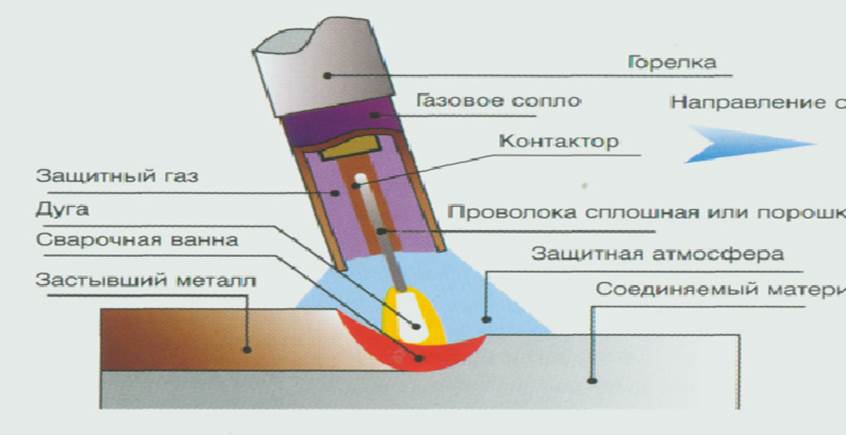

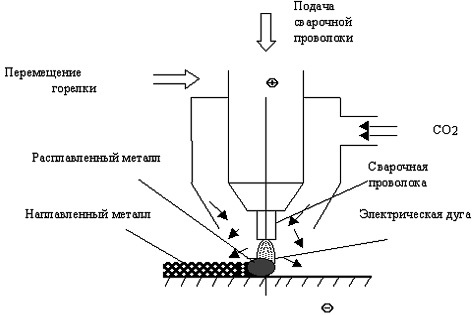

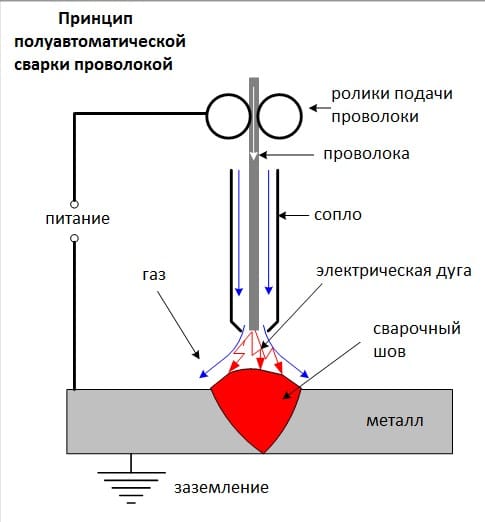

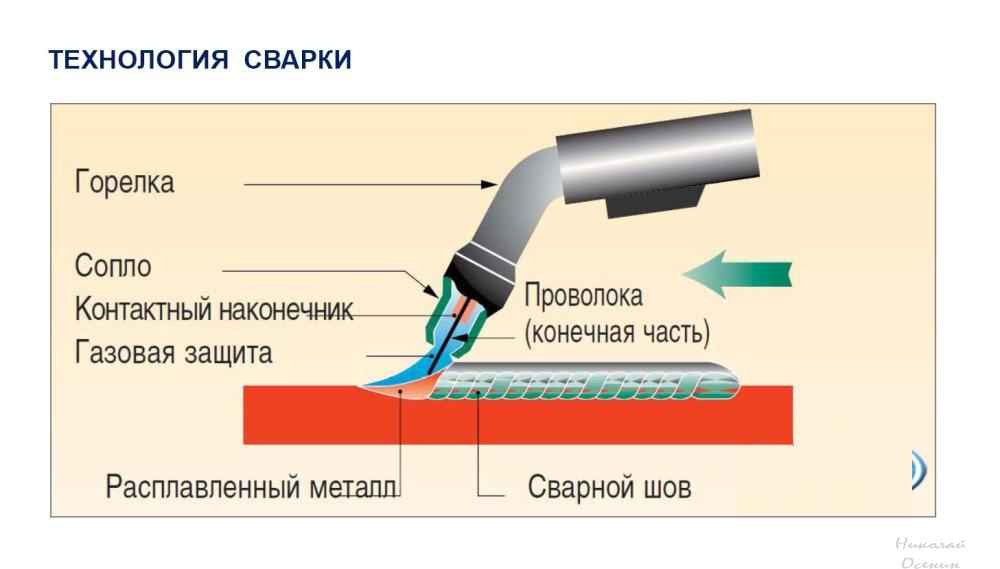

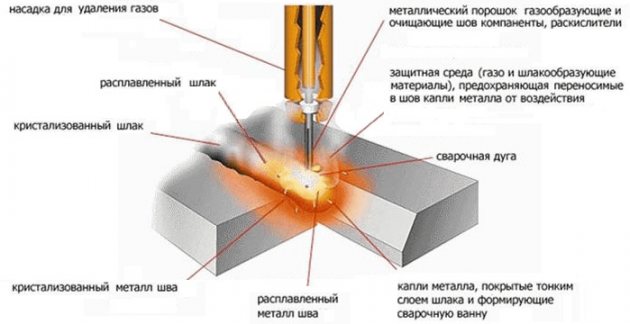

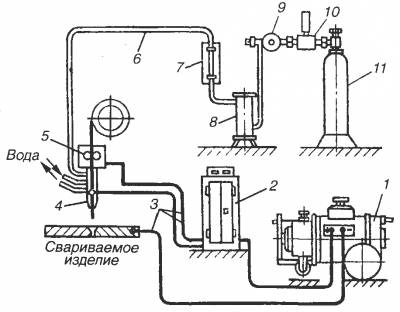

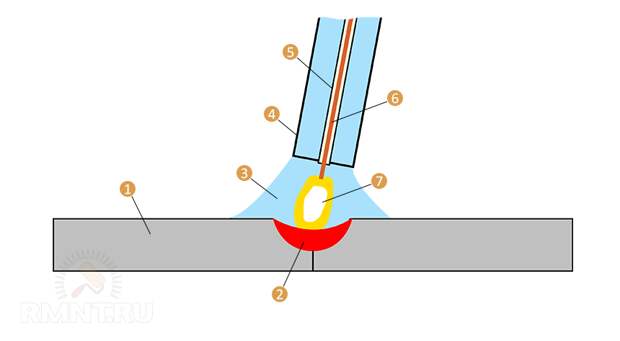

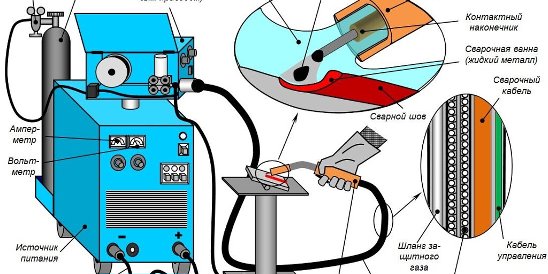

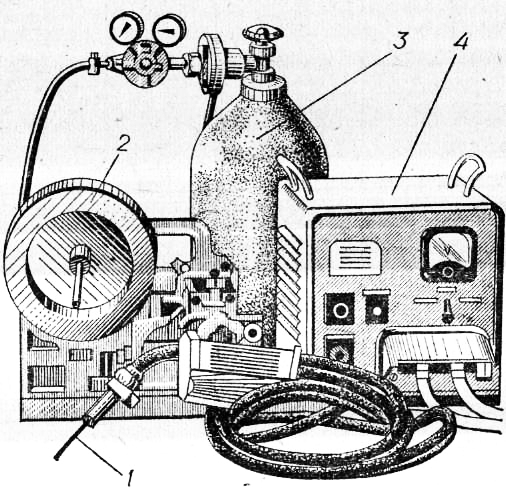

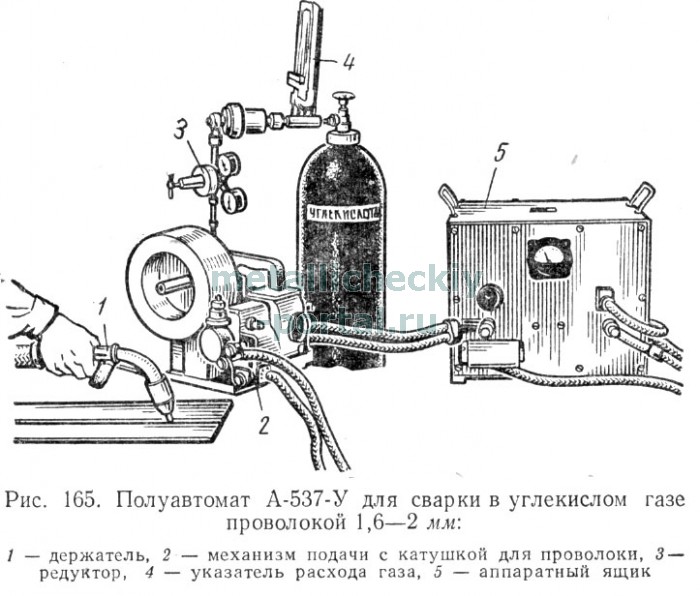

MIG/MAG

Эти аббревиатуры обозначают дуговую сварку в среде инертного или активного газа. При использовании углекислоты аппарат снабжают плавящейся присадкой. Сварку ведут полуавтоматическим способом. Применение неплавящегося электрода помогает улучшить результат работы.

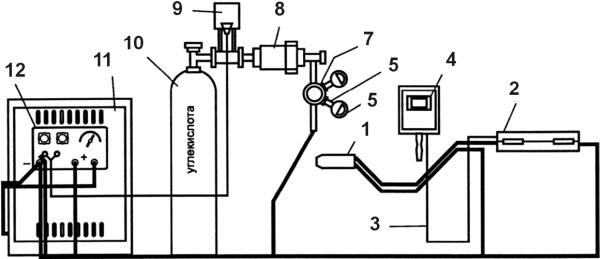

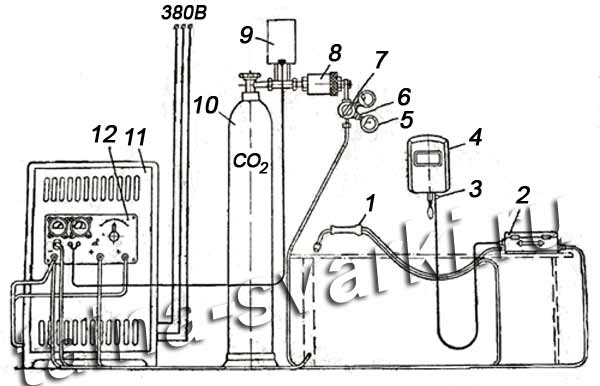

Схема сварки MIG/MAG.

Преимущества и недостатки

К положительным качествам рассматриваемой технологии относятся:

- невысокая стоимость работ;

- защищенность сварочной ванны от активных веществ;

- возможность работы на весу, без использования подложек;

- устойчивое горение дуги при соединении тонких деталей;

- эффективное расходование тепловой энергии дуги.

Способ имеет и недостатки, которыми можно считать:

- непригодность для работы с цветными металлами и легированными сталями;

- сложность формирования многослойного шва;

- опасность отравления при работе в непроветриваемых емкостях и помещениях.

Необходимость длительной подготовки оборудования и применения тяжелых баллонов с газом не позволяет использовать углекислотную сварку при мелких операциях, требующих быстрого выполнения.

Подготовительные работы

Настройку агрегата перед началом сварки выполняют так:

- Вставляют присадочную проволоку в рукав. Снимают сопло горелки и медный наконечник, отодвигают ролик подающего механизма. После этого закрепляют катушку, выводят часть проволоки наружу.

- Задают полярность. При использовании углекислоты и стандартной проволоки выбирают обратный вариант. Плюсовой контакт подсоединяют к горелке, минусовой – к зажиму. Так тепловыделение будет протекать на обрабатываемой заготовке. Прямую полярность задают при использовании флюсовой присадки.

- Подключают полуавтомат к электросети. Нажимают клавишу подачи проволоки, проверяют работоспособность механизма.

- Подключают газовый баллон, снабженный редуктором. Углекислота будет подаваться через второй канал рукава.

Работа полуавтоматом в углекислой среде

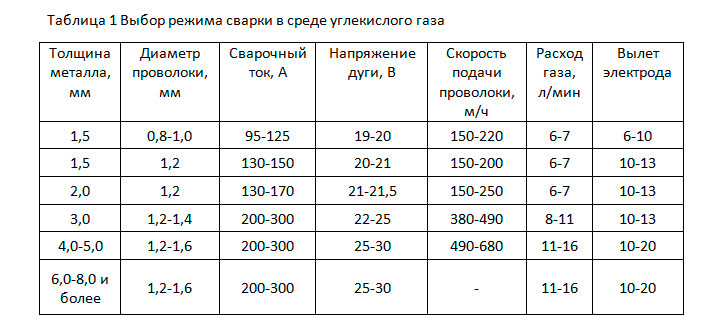

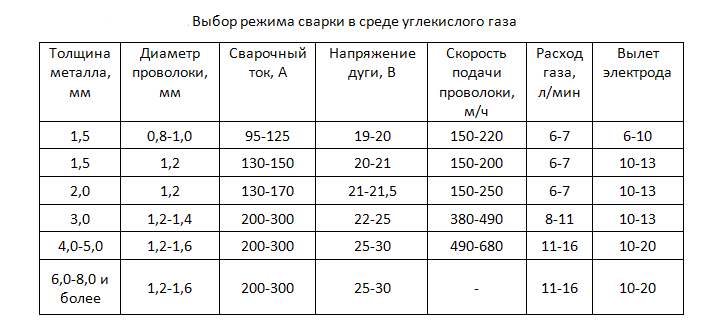

Использование сварочного полуавтомата с углекислотой должно осуществляться в соответствии с определенными требованиями и правилами. Его выбор производиться в зависимости от показателей толщины обрабатываемых металлических заготовок в индивидуальном порядке для каждого образца оборудования.

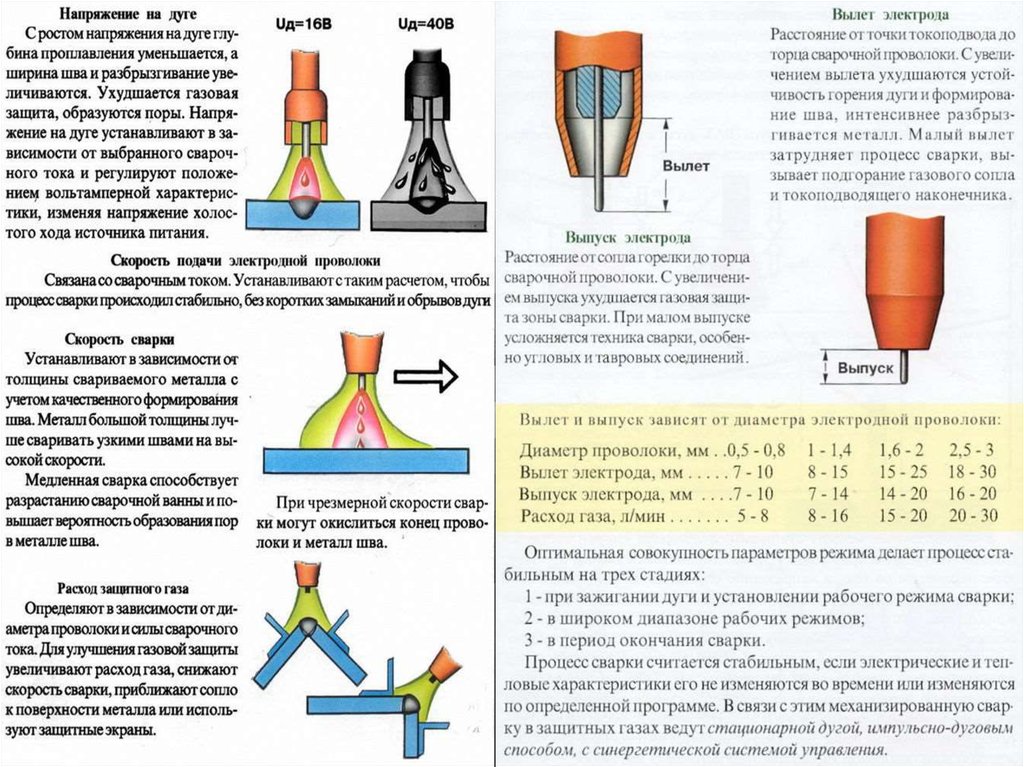

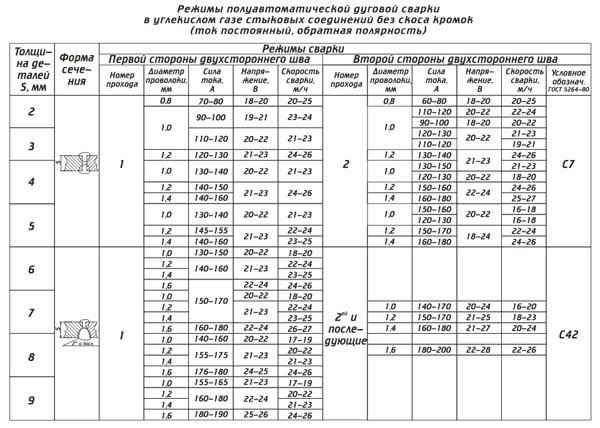

С главными показателями режимов, которые могут применяться при углекислотной сварке, можно ознакомиться в таблице на рисунке ниже.

Исходя из параметров, которые указаны в таблице, можно сделать следующие важные выводы:

- Показатель глубины провара во время проведения электродуговой сварки в среде углекислого газа сильно возрастает во время увеличения силы рабочего сварочного тока;

- Показатель мощности дуги в области сварки напрямую может зависеть от ее длины;

- Выбор наиболее подходящего темпа подачи проволоки определяется стабильностью дуги при наличии фиксированного напряжения питания;

- Правильный выбор размера рабочей части электрода оказывает влияние на качество дуги. Если этот показатель будет увеличиваться, то свойства дуги и сварного шва будут сильно ухудшаться.

Если будет наблюдаться сильно короткий стержень, то процесс наблюдения под защитной маской будет достаточно затруднен. Все это может привести к частому выгоранию контактного наконечника.

Техника безопасности

Использование защитного газа сопряжено с рисками возникновения таких опасных ситуаций:

- отравление сварщика при работе в закрытых резервуарах;

- взрыв баллона при неконтролируемом росте давления.

Рекомендуем к прочтению Особенности электрошлаковой сварки

С учетом этих рисков были разработаны правила безопасности. При перевозке емкостей с газом необходимо:

- размещать все изделия на специальном поддоне;

- удерживать емкости в вертикальном положении;

- снабжать тару резиновыми кольцами, предотвращающими утечку газа.

При заправке и хранении соблюдают следующие правила:

- в помещениях должны быть установлены датчики газа;

- не допускается превышение нормативного объема;

- температура баллона не должна повышаться при заправке;

- нельзя касаться съемных элементов емкости без защитных рукавиц.

При работе в закрытом пространстве необходимо:

- постоянно контролировать уровень СО2 в воздухе;

- проветривать помещение или надевать подающую кислород изолирующую маску;

- работать с напарником (второй человек должен находиться за пределами резервуара).

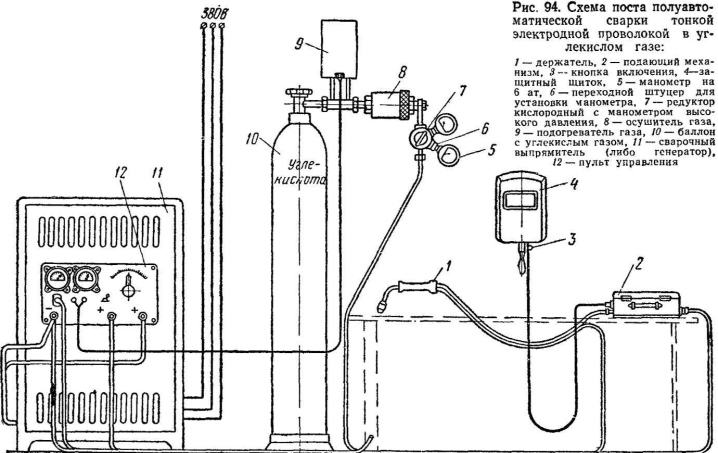

Компоненты для углекислотного сваривания

Баллон для хранения углекислоты

Проволока для сварки полуавтоматом. Применяется как электрод. Для каждого случая, в зависимости от того какой металл мы будем паять, проволоку необходимо выбирать индивидуально.

Отталкиваясь от толщины свариваемого металла, мощности полуавтомата и его прочих особенностей, диаметр проволоки может изменяться в диапазоне от 0.5 до 3 мм. На практике лучший результат показывает медная проволока, её мы и рекомендуем использовать.

Пускать в дело необходимо исключительно чистый материал, без следов ржавчины, коррозии, загрязнений, которая хранилась в надлежащих условиях.

В противном случае эту проволоку использовать нельзя, если вы не хотите в результате получить плохое качество соединения. Рекомендуется вымачивать проволоку в серной кислоте, а после несколько часов удерживать при высокой температуре.

Углекислый газ СО2. Собственно, наш главный гвоздь программы и самый важный компонент. Углекислота для сварки полуавтоматом безвредна для человека и бесцветна.

Перемещается и хранится СО2, как правило, под давлением в специальных черных емкостях и с одноименной маркировкой. Вот несколько практических и просто полезных советов по эксплуатации:

- для особо важных и сложных работ используйте емкость с 99%-ым содержанием диоксида углерода, в остальных случаях ёмкостей с 98%-ым содержанием будет предостаточно;

- учтите, что излишняя влага отрицательно скажется на общем качестве сваривания. Чтобы от неё избавиться, поставьте ёмкость в вертикальное положение на один час, за это время влага осядет на дно;

- перед началом сварки полуатоматом выпустите немного газа из ёмкости, чтобы избавится от, вредных для сварки, примесей азота, содержащиеся в ней.

Активные газы

Углекислый газ (двуокись углерода) – бесцветен, не ядовит, тяжелее воздуха. При нормальных условиях (760 мм рт. ст. и 0°С) плотность углекислого газа в 1,5 раза выше плотности воздуха. Углекислый газ хорошо растворяется в воде. Жидкая углекислота – бесцветная жидкость, плотность которой сильно изменяется с изменением температуры. Вследствие этого она поставляется по массе, а не по объему. При испарении 1 кг жидкой углекислоты в нормальных условиях образуется 509 л углекислого газа.

Двуокись углерода нетоксична и невзрывоопасна. Однако при концентрациях более 5% (92 г/м3) двуокись углерода оказывает вредное влияние на здоровье человека. Так как двуокись углерода в 1,5 раз тяжелее воздуха она может накапливаться в слабопроветриваемых помещениях у пола. При этом снижается объемная доля кислорода в воздухе, что может вызвать удушье. Помещения, где производится сварка с использованием двуокиси углерода, должны быть оборудованы общеобменной приточно-вытяжной вентиляцией.

Основными примесями углекислого газа, отрицательно влияющими на процесс сварки и свойства швов, являются воздух (азот воздуха) и вода. Воздух скапливается над жидкой углекислотой в верхней части баллона, а вода – под углекислотой в нижней части баллона. Повышенное содержание воздуха и водяных паров в углекислоте может при сварке привести к образованию пор в швах, которые чаще всего появляются в начале и конце отбора газа из баллона. Чтобы снизить содержание влаги в поступающем на сварку углекислом газе до безопасного уровня, на его пути устанавливают осушитель. Для улавливания влаги осушитель заполнен хлористым кальцием, силикагелем или другими поглотителями влаги.

При выпуске газа из баллона вследствие эффекта дросселирования и поглощения теплоты при испарении жидкой углекислоты газ значительно охлаждается. При интенсивном отборе газа возможна закупорка редуктора замерзшей влагой, содержащейся в углекислоте, а также сухим льдом. Во избежание этого рекомендуется подогревать выходящий из баллона углекислый газ. Для этого используют электрические подогреватели газа, которые устанавливаются перед редуктором.

Углекислый газ оказывает на металл сварочной ванны окисляющее, а также науглероживающее действие. Из легирующих элементов ванны наиболее сильно окисляются алюминий, титан и цирконий, менее интенсивно – кремний, марганец, хром, ванадий и др.

Кислород – это бесцветный нетоксичный газ без запаха. Является сильным окислителем. Накопление кислорода в воздухе помещений создает опасность возникновения пожаров. Поэтому объемная доля кислорода в рабочих помещениях не должна превышать 23 %. В зависимости от содержания кислорода и примесей технический газообразный кислород изготовляют трех сортов. Содержание кислорода в первом сорте должно быть не менее 99,7 об. %, во втором – не менее 99,5 об. % и в третьем – не менее 99,2 об. %.

В сварочном производстве кислород широко применяют для газовой сварки и резки, а также при дуговой сварке как составную часть защитной газовой смеси. Кислород уменьшает поверхностное натяжение металла, и поэтому с увеличением его содержания в смеси на основе аргона критический ток (перехода крупнокапельного переноса в мелкокапельный, см. Сварка плавящимся металлическим электродом в защитных газах (МIG/МАG)) уменьшается. Обычно содержание кислорода в смеси с аргоном не превышает 2-5%. В такой среде дуга горит стабильно. Перенос металла мелкокапельный с минимальным разбрызгиванием.

Азот – бесцветный газ, без запаха, не горит и не поддерживает горение. В сварочном производстве азот находит ограниченное применение. Азот не растворяется в расплавленной меди и не взаимодействует с ней, и поэтому может быть использован при сварке меди в качестве защитного газа. По отношению к большинству других металлов азот является активным газом, часто вредным, и его концентрацию в зоне плавления стремятся ограничить. Азот также применяется при плазменной резке и как компонент газовой смеси при сварке аустенитной нержавеющей стали.

Водород – не имеет цвета, запаха и является горючим газом. Водород редко используют в в качестве защитного газа. Так как смеси водорода с воздухом или кислородом взрывоопасны, при работе с ним необходимо соблюдать правила пожарной безопасности и специальные правила техники безопасности. При работе с водородом необходимо следить за герметичностью всех соединений, т.к. он образовывает с воздухом взрывчатые смеси в широких пределах.

Применяемые материалы и оборудование

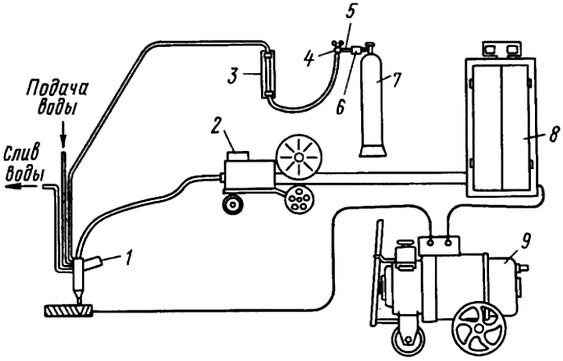

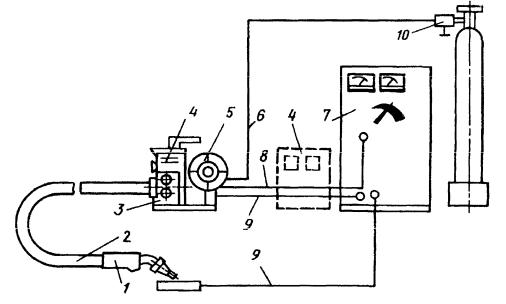

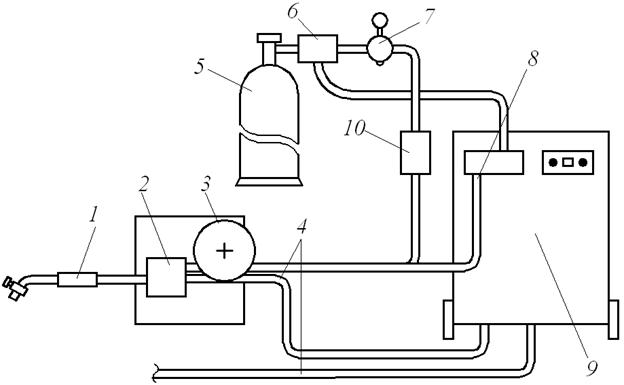

Для работы в газовой среде применяют такие виды аппаратов:

- выпрямители, преобразующие переменный ток в постоянный (используются в сочетании с графитными и вольфрамовыми электродами);

- инверторы, преобразующие электрическую энергию в стабильную дугу.

Углекислый газ

Углекислота не имеет запаха и цвета, не является токсичной. Емкости для газа покрывают черной краской. Внутреннее давление достигает 60 кгс/см². В процессе сварки углекислота распадается на угарный газ и кислород. До полного остывания шов остается под защитной средой. Устанавливаемый на баллон редуктор при подаче снижает давление до 0,5 атмосфер.

Сварочная проволока

Материал выбирают с учетом вида агрегата, параметров деталей. Углекислый газ не является полностью инертным, поэтому его применяют в сочетании с проволокой, препятствующей окислению металла. Лучше всего подходят присадочные материалы, содержащие марганец и кремний. Неплохим вариантом считается омедненная проволока с антикоррозионными свойствами.

Другие

Для сварки деталей потребуются и такие приспособления:

- источник переменного тока (инвертор или трансформатор);

- устройство подачи газа с клапаном;

- баллон с редуктором;

- осушитель углекислоты, соединяющий емкость с газом и горелку.

Применяемые материалы для углекислотной сварки. для углекислотной сварки.

Технология углекислотной сварки

После настройки аппарата выполняют следующие действия:

- Подготавливают металлические элементы. Разделывают кромки, очищают поверхности от жировых и ржавых пятен, старой краски. Для обработки применяют наждачную бумагу или железную щетку.

- Устанавливают детали в правильное положение, фиксируют их.

- Делают пробный шов. На аппарате выставляют минимальную силу тока. Наблюдают за поведением материала. При розжиге мощной дуги края заготовок могут деформироваться.

- Настраивают параметры работы агрегата с учетом диаметра проволоки. Формируют сварное соединение. При соединении тонких листов дугу перемещают вперед. При сварке толстых деталей применяют вариант «углом назад».

- После завершения сварки продолжают подачу газа. В первую очередь останавливают выводящий присадку механизм, отключают агрегат от сети. После этого закрывают клапан газового баллона. Это способствует правильному остыванию шва.

- Удаляют шлаковую пленку с поверхности соединения.

Рекомендуем к прочтению Как варить давлением