Технические характеристики алмазной дрели

Любая модель алмазной дрели может обладать следующим набором технических показателей:

- мощность – дрели для алмазного сверления производятся мощностью от 1500 кВт и более. От показателя мощности инструмента напрямую зависит объем производительности и эффективность дрели. Здесь следует учитывать, что в характеристиках продукции зачастую указывают максимально допустимый показатель. Однако в работе специалисты настоятельно рекомендуют не использовать инструмент на пределах своей мощности. Поэтому при выборе дрели стоит выбирать более мощные модели, чем требуется при выполнении работ. Это условие позволяет значительно продлевать срок эксплуатации любой алмазной дрели;

- вес инструмента – масса дрели определяет возможность более длительной работы за счёт перераспределения нагрузки во время сверления по большей части на руки. Благодаря небольшому весу дрели во время продолжительного сверления работник не ощущает сильной усталости;

- максимальный (минимальный) диаметр при сверлении – предполагает значение диаметра получаемых при сверлении отверстий. На основании этого подбираются необходимые алмазные коронки. В целом максимальный диаметр, который можно получить с помощью алмазной дрели, равен 750 мм, а минимальный – 6 мм;

- вид патрона – разделяются на два основных подтипа: затягивающиеся ключом и быстрозажимные, которые позволяют достаточно быстро менять сверла в дрели;

- дополнительные возможности – каждая модель может оснащаться рядом дополнительных функций, таких, как: двухскоростной режим работы, система контроля возникновения перегрузок либо перегревов, установленный ограничитель крутящего момента и возможность сохранения набранной скорости работы при непрерывной нагрузке.

Преимущества и недостатки дрели для алмазного сверления

Основными важными достоинствами алмазной дрели являются:

- полное отсутствие строительной пыли при работе;

- возможность создания более ровных и точных отверстий;

- отсутствие трещин и сколов при сверлении;

- бесшумность процесса работы инструмента;

- сохранение в стенах несущей способности;

- выполнение отверстий под любым углом и в любой плоскости, даже на криволинейных поверхностях;

- возможность фиксации на станине с целью расширения диапазона использования оборудования;

- простота в управлении;

- высокая мобильность и относительно небольшой вес.

Главным недостатком дрели выступает:

низкий уровень точности просверливаемых отверстий при сверлении вручную.

Технические характеристики алмазной дрели

Любая модель алмазной дрели может обладать следующим набором технических показателей:

- мощность – дрели для алмазного сверления производятся мощностью от 1500 кВт и более. От показателя мощности инструмента напрямую зависит объем производительности и эффективность дрели. Здесь следует учитывать, что в характеристиках продукции зачастую указывают максимально допустимый показатель. Однако в работе специалисты настоятельно рекомендуют не использовать инструмент на пределах своей мощности. Поэтому при выборе дрели стоит выбирать более мощные модели, чем требуется при выполнении работ. Это условие позволяет значительно продлевать срок эксплуатации любой алмазной дрели;

- вес инструмента – масса дрели определяет возможность более длительной работы за счёт перераспределения нагрузки во время сверления по большей части на руки. Благодаря небольшому весу дрели во время продолжительного сверления работник не ощущает сильной усталости;

- максимальный (минимальный) диаметр при сверлении – предполагает значение диаметра получаемых при сверлении отверстий. На основании этого подбираются необходимые алмазные коронки. В целом максимальный диаметр, который можно получить с помощью алмазной дрели, равен 750 мм, а минимальный – 6 мм;

- вид патрона – разделяются на два основных подтипа: затягивающиеся ключом и быстрозажимные, которые позволяют достаточно быстро менять сверла в дрели;

- дополнительные возможности – каждая модель может оснащаться рядом дополнительных функций, таких, как: двухскоростной режим работы, система контроля возникновения перегрузок либо перегревов, установленный ограничитель крутящего момента и возможность сохранения набранной скорости работы при непрерывной нагрузке.

Конфигурация алмазной коронки

Алмазные коронки нового поколения практически не изменились со времен своего создания. Как и раньше, основными элементами считаются:

- цилиндровая часть с соединительной деталью, так называемым хвостовиком — он предназначен для соединения со сверлильным оборудованием;

- основная режущая кромка — закрепленные алмазные сегменты.

Встречаются цилиндры для особенно деликатной работы, в них напыление покрывает кромку сплошным слоем. Они предназначены для работ по:

- керамике;

- плитке;

- черепице и другим хрупким материалам.

Алмазный слой на буровой коронке обеспечивает защиту, а, следовательно, и экономию при работе.

Новое поколение позволяет заменять изношенные сегменты, как правило, эту процедуру сложно провести в домашних условиях, поэтому владельцы обращаются в специализированные центры. Подобные инновации серьезно снижают среднерыночную стоимость, так как замене подлежит маленький сегмент, а не целый цилиндр. Корпус коронки практически не подвергается механическим воздействиям, и при правильном обращении может прослужить долгие годы.

История использования

Первоначально дрель алмазного бурения разрабатывалась для горнодобывающей промышленности. Предполагалось, что ее будут использовать исключительно для создания тоннелей в горной породе. Коронка такой дрели относилась к классу глубинного сверления, и имела возможность удлиняться за счет дополнительных труб. Похожий принцип позже перенесли в строительную сферу.

Говоря о стройке, нужно уточнить, что применять дрель для алмазного бурения в ней стали совсем недавно. Задачи, которые ложатся на алмазную коронку при ремонтной работе:

- создание канала для газовых и технических коммуникаций;

- формирование траншеи при прокладке электросетей;

- вырезание ниш для розеток и пр.

Строение сверла

С момента возникновения и по сегодняшний день алмазные коронки не подвергались почти никаким изменениям.

Что в прошлом, что сейчас в их строении можно отметить следующие детали:

- цилиндрическое удлиненное сверло, которое соединяет наконечник с самим перфоратором;

- сам «стаканчик» с алмазным напылением.

Существуют сверла, полностью покрытые алмазным слоем. Они созданы для работы по декоративным элементам и с материалами пониженной прочности, например, керамические изделия, напольная плитка.

Алмазное напыление защитит материал от поломок и трещин, а также позволит значительно сэкономить при работе. Постоянная модернизация деталей и выпуск новых моделей предоставляют пользователю возможность производить процедуру замены при необходимости. Детали можно заменить в домашних условиях или в сервис-центрах.

Во время работы стержень очень сложно повредить. При аккуратном использовании устройства оно будет служить несколько лет.

Как сверлить?

Сделать отверстие в керамограните намного проще, чем может показаться на первый взгляд. Существует несколько правил, которых нужно придерживаться для получения качественного результата. Они же помогут избежать ранней поломки коронки:

С вниманием отнеситесь к охлаждению коронки во время работы. Самое главное, что вы должны сделать – не дать коронке нагреться выше допустимой температуры.

Обязательно используйте подложку

Можно применять фанеру или ДСП большего размера. Такое нехитрое решение убережет материалы от возможных повреждений, обеспечит дополнительную безопасность во время работы.

- Начинайте делать отверстие с лицевой стороны и постоянно следите за тем, чтобы сверло ровно входило в керамогранит. При выходе коронки всегда образуется небольшой скол, который не желателен на декоративной поверхности.

- Использование коронок с центральным сверлом убережет вас от многих ошибок.

- Рекомендуется сверлить не до конца, а на 2/3 плиты. Дальше останется только выбить керамогранитную пробку.

- Не давите на дрель во время работы слишком сильно, это может привести к расколу плитки. Ближе к окончанию и вовсе минимизируйте воздействие.

- Проводите сверлильные работы до монтажа плиты. Так вы всегда сможете исправить случайные ошибки.

Маленькие отверстия обычно делают под дюбеля. Большие – подходят для монтирования розеток, труб или элементов декора. Для сверления можно применять как дрель, а и перфоратор с выключенным ударным действием.

Маленькие отверстия

Для того, чтобы сделать в керамоганите скважину диаметром до 10 мм обзаведитесь сверлами с алмазным наконечником. В процессе работы обязательно обеспечьте бесперебойную подачу жидкости к наконечнику дрели. Так будет происходить охлаждение и сверло дольше будет оставаться острым.

В процессе сверления располагайте дрель под углом 90 градусов. Для закрепления такого положения используйте держатели или специальный станок. В начале работы нужно подносить к керамограниту уже включенную дрель, иначе сверло соскользнет и повредит декоративный слой плитки.

Большие отверстия

Принцип сверления больших диаметров не отличается от обычных работ. Только тут уже понадобятся алмазные коронки для керамогранита. Дрель также держите под ровным углом и не забывайте про жидкость для охлаждения.

Сверлить до конца?

При работе с керамогранитом допустимо как сквозное сверление, так и сверление не до конца. Последний вариант требует особого внимания. Сделайте отверстие на 2/3 нужной глубины и резким ударом выбейте оставшуюся пробку. Наносить удар нужно только с лицевой стороны плитки. При этом образуется заметный скол на обратной стороне панели.

После того, как вы начали сверлить, не вздумайте останавливаться. В процессе работы дрели масло и напыление нагреваются, если вы остановитесь, то они снова застынут. Такое опрометчивое решение пагубно отразится как на коронке, так и на керамограните.

Охлаждение

При проведении сверловочных работ коронки с алмазным напылением сильно нагреваются. Из-за этого изделие портится. При разовом использовании вы можете попусту не заметить этого, но вскоре дефект проявит себя.

Вследствие перегрева сначала ухудшаются характеристики сверла, а потом и вовсе наступает разрушение. В итоге вас ожидает приобретение новой коронки.

Охлаждение в ходе проведения работ обеспечит более длительную и качественную работу коронки. Для этого воспользуйтесь одним из методов:

- Постоянный поток воды. Для такого способа можно обзавестись инструментом, который имеет встроенную функцию подачи воды. Также можно проявить смекалку и подавать воду извне. Это не всегда удобно, если вы делаете небольшое отверстие.

- Лужа. На месте будущего отверстия сделайте лужицу. В процессе работы подливайте воду по мере надобности. Такой вариант охлаждения легче, чем предыдущий, но и менее эффективен.

Оценивая все нюансы работы, можно сделать вывод, что пользоваться алмазными коронками при сверлении керамогранита, вполне осуществимо в домашних условиях.

Еще больше информации об алмазных коронках узнаете в следующем видео.

Оборудование

Разные модели дрелей алмазного сверления отличаются друг от друга по весовому признаку. Некоторые инструменты весят 5 килограмм, а некоторые 12 и более. Поэтому тяжелые приборы покупаются в комплекте со станками или стойками. Стойки к дрелям обычно продаются по отдельности, но предназначаются для конкретных моделей.

Если к дрели мастер планирует приобрести и стойку, то обратить внимание следует на несколько параметров:

- Наличие угловой регулировки.

- Способ крепления на стену.

- Способ крепления стойки на месте проведения обработки.

- Наличие жесткой зубчатой рейки.

- Высота подъема при сверлении.

- Наличие транспортировочных колес (для легкости перемещения) + покрытая резиной ручка для транспортировки.

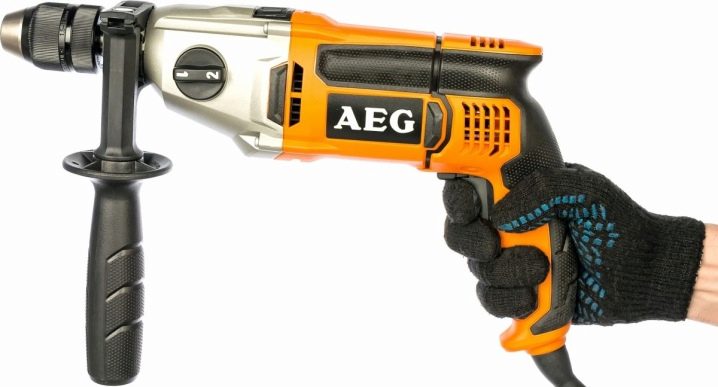

Известные фирмы-производители

Выбирая инструмент для работы, не лишним будет ознакомиться со списком наиболее известных производителей алмазного инструмента. Нижеприведенные бренды зарекомендовали себя на мировом рынке, как выпускающие надежное оборудование для строительных работ.

Одним из известных представителей считается компания AEG, основанная в 1887 году Эмилем Ратгенау. Компания производит детали как для промышленного бурения, ориентированного на прокладывание глубинных тоннелей, так и для мелких строительных работ. Коронки от этой компании совместимы с инструментами большинства производителей. Этого удалось добиться благодаря использованию специальных адаптеров – Fixtec. Эта же система позволяет быстро заменить оснастку, без применения дополнительных инструментов. Адаптеры разделены на два подвида:

- с системой удаления пыли;

- стандартный комплект.

Элементы производятся с применением технологии спекания, основная часть коронок относится к классу универсальных.

Коронки от этой солидной фирмы производятся с использованием сразу двух инновационных технологий – спекание сегментов алмазной кромки и напыление при помощи гальванизма. Остроконечная форма кромки придает дополнительный комфорт и легкость работе. Улучшение придает большую устойчивость сверлу и значительно повышает скорость работы.

Одним из главных отличительных моментов коронок нового поколения служит пониженный уровень вибрации. Производитель представляет несколько типов цилиндров:

- мокрого сверления;

- сухого сверления;

- для стандартных работ.

Алмазна коронка Bosch Dry Speed 68 мм

В дополнение к основному набору предоставляется:

- удлинитель;

- разнообразные приспособления для крепежа;

- дополнительные системы точной установки во время ручной работы;

- особые переходники для подачи жидкости;

- головки для отсоса пыли.

Предусмотрена возможность «подновлять» сегменты посредством точильного камня, а также накопительный бак на десять литров, подающий жидкость под давлением.

Одна из солиднейших компаний на рынке стройоборудования, активно продвигающая алмазные сверла. Свои изделия Cedima успешно экспортирует в десятки стран. Уникальные технологии при изготовлении сверла позволяют углублять его в породу на пять метров.

Широкий ассортимент специализированных инструментов способен удовлетворить запросы как частных предприятий, так и больших организаций – в ассортименте есть ручные агрегаты для сухого сверления и массивные комплексы сверлильных прицепов. Особая система подбора сегментов, синтезирование подходящих по размеру алмазов с заданной конфигурацией граней дает возможность обрабатывать практически все известные твердые поверхности.

Алмазная коронка Cedima

Одно из лидирующих мест на рынке строительного оборудования принадлежит именно этой компании. Основанная в 1941 году, она по сей день разрабатывает и воплощает в жизнь концепты новых алмазных коронок. Настоящей гордостью компании HILTI является уникальный принцип высокоскоростного вращения коронки, выведенный лучшими инженерами предприятия. Построенная по особым принципам, система облегчает работу с любым материалом. Секрет скрывается в механизме распределения давления. Подавая его избирательно, на отдельные алмазные сегменты, система принуждает их работать эффективнее. Одновременно с этим, частота вращения цилиндра может достигать восьми тысяч оборотов в минуту.

Бурильные установки HILTI отличаются компактностью и повышенной производительностью. Использование их актуально при большом объеме работ.

SPLITSTONE

Россия тоже не отстает от своих иностранных коллег в этой гонке и успешно занимает свое место на рынке с 1997 года. Компания Splitstone разрабатывает и выпускает алмазные инструменты, используя порошковые элементы «Де Бирс».

При ремонте оборудования используется один из самых передовых методов – индукционная напайка. Этот способ реструктуризации поврежденных сегментов признан самым щадящим по температурному воздействию. Искусственные алмазы аккуратно обрабатываются, бережно возвращаясь к первоначальной форме. Российское оборудование славится своей надежностью и приспособленностью к условиям нашей страны.

Алмазное сверло 037х16х3х7х5х300 гранит Splitstone

Популярные компании-изготовители

Перед тем как вы купите нужное приспособление, желательно изучить несколько самых распространенных компаний по производству оборудования для алмазного бурения.

Ниже будут представлены производители, которые давно выпускают товары данной категории, и имеют множество положительных отзывов от любителей и профессионалов.

Компанией предусматривается десятилитровая емкость, которая оказывает давление на жидкость.

Несложно понять, что дрели и перфораторы алмазного бурения – это нужные инструменты на каждой стройке. Безусловно, с их управлением может справиться не каждый, работа с прибором может потребовать некоторого опыта работы. Но, полностью освоив этот инструмент, вы убедитесь в его удобстве и пользе.

Обзор дрели алмазного сверления компании Bosch – в видео ниже.

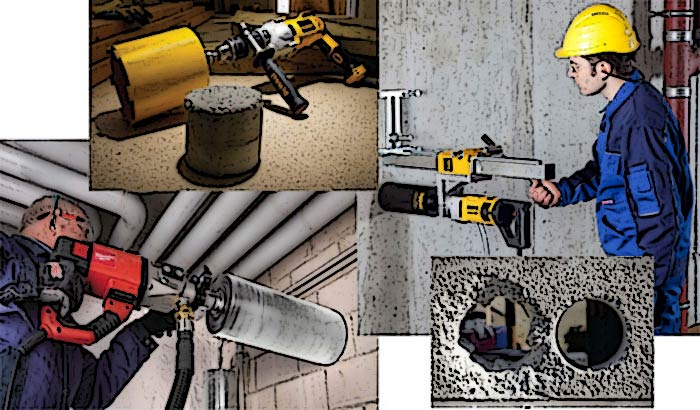

Область применения алмазной дрели

Инструменты такого вида обладают высоким уровнем мощности установленного электрического двигателя, который позволяет сверлить отверстия в очень прочных материалах с большой плотностью.

Чаще всего эксплуатируется алмазный инструмент при сверлении несущих стен и перекрытий, для прокладывания электрических кабелей. Например, при:

- организации системы отопления либо водоснабжения;

- обустройстве вентиляции;

- изготовлении ниш в стенах;

- устройстве мусоропроводов;

- установке кондиционеров;

- формировании канализационных систем или газопроводов и т. д.

За счёт достижения высокой точности в работе алмазную дрель достаточно часто применяют при необходимости оформления дверных проёмов, имеющих прямоугольную форму. По всем своим техническим показателям дрель алмазного сверления считается гораздо более опережающей своих стандартных аналогов.

При работе с дрелью применяют специальные алмазные коронки. Сверление отверстий с диаметром более 60 мм проводят без фиксации самого инструмента. При больших значениях диаметра дрель закрепляется на специализированном стенде либо стойке.

Для каких целей применяют

Он делает углубления в следующих крепких материалах:

- Кирпич.

- Природный камень.

Железобетон (стандартный и армированный).

Успешно справляться с такой сложной работой алмазным дрелям позволяют специальные алмазные коронки. Внешне коронка представляет собой участок трубы, на режущих поверхностях которого расположены алмазы. Коронки делятся на группы по размерам, диаметру отверстия и целям использования.

Некоторые виды алмазных коронок предназначены для работы с «хрупкими» материалами, такими как:

- Керамика.

- Плитка.

Черепица.

Мнение эксперта

Торсунов Павел Максимович

В отличии от универсальной дрели, алмазные просверливают не всей поверхностью, а только тонкой режущей кромкой. Благодаря этой опции уменьшаются посторонние шумы и вероятность появления трещин при обработке.

Оснастка

Какой материал приходилось Вам обрабатывать с помощью алмазной дрели?

КирпичБетон

Коронка разрезает материал за счет постоянного стирания связки. Этот процесс приводит к обнажению острых граней алмазных включений. По мере эксплуатации инструмента грани затупляются, а мелкие алмазные частицы обламываются. Время работы коронок зависит от специфики материала.

Возможны два сценария:

Связка тверже обрабатываемых заготовок

Стирание коронок происходит медленно, поскольку материал легко поддается и не требует усилий со стороны мастера.

Связка мягче обрабатываемых заготовок

Если материал плохо поддается сверлению, износостойкость режущих элементов понижается

Чтобы дрель прослужила дольше, при выборе важно обращать внимание на то, какую область применения указывает производитель в описании товара

Преимущества и недостатки дрели для алмазного сверления

Основными важными достоинствами алмазной дрели являются:

- полное отсутствие строительной пыли при работе;

- возможность создания более ровных и точных отверстий;

- отсутствие трещин и сколов при сверлении;

- бесшумность процесса работы инструмента;

- сохранение в стенах несущей способности;

- выполнение отверстий под любым углом и в любой плоскости, даже на криволинейных поверхностях;

- возможность фиксации на станине с целью расширения диапазона использования оборудования;

- простота в управлении;

- высокая мобильность и относительно небольшой вес.

Главным недостатком дрели выступает:

Достоинства и недостатки

Дрели и перфораторы алмазного сверления по праву признаны самыми лучшими приспособлениями для просверливания сверхпрочных поверхностей.

Они применяются для бурения и сверления отверстий в следующих материалах:

- железобетонные конструкции;

- стены из полнотелого кирпича;

- натуральные камни для облицовки.

Дрели алмазного сверления имеют некоторые схожести с обычными, но отличие состоит в том, что у них предусмотрена алмазная насадка. Еще одна особенность – принцип сверления. Давление простого бура перфоратора направлено на весь диаметр сверления. А в данный вариант сверла представлен в виде стаканчика. Благодаря такой технологии устройство практически не издает громких звуков, а также понижается трение. Во время работы никогда не будет пыли.

Из-за понижения усилий можно заметить рост производительности. Углубления получаются идеально круглой формы, без обломков на углах.

У технологии алмазного сверления есть и отрицательные стороны, а именно:

- во время работы пол всегда будет забрызган водой, так как она требуется для бурения;

- очень высокая цена прибора, комплектующих и расходных материалов.

Технические характеристики алмазной дрели

Любая модель алмазной дрели может обладать следующим набором технических показателей:

- мощность – дрели для алмазного сверления производятся мощностью от 1500 кВт и более. От показателя мощности инструмента напрямую зависит объем производительности и эффективность дрели. Здесь следует учитывать, что в характеристиках продукции зачастую указывают максимально допустимый показатель. Однако в работе специалисты настоятельно рекомендуют не использовать инструмент на пределах своей мощности. Поэтому при выборе дрели стоит выбирать более мощные модели, чем требуется при выполнении работ. Это условие позволяет значительно продлевать срок эксплуатации любой алмазной дрели;

- вес инструмента – масса дрели определяет возможность более длительной работы за счёт перераспределения нагрузки во время сверления по большей части на руки. Благодаря небольшому весу дрели во время продолжительного сверления работник не ощущает сильной усталости;

- максимальный (минимальный) диаметр при сверлении – предполагает значение диаметра получаемых при сверлении отверстий. На основании этого подбираются необходимые алмазные коронки. В целом максимальный диаметр, который можно получить с помощью алмазной дрели, равен 750 мм, а минимальный – 6 мм;

- вид патрона – разделяются на два основных подтипа: затягивающиеся ключом и быстрозажимные, которые позволяют достаточно быстро менять сверла в дрели;

- дополнительные возможности – каждая модель может оснащаться рядом дополнительных функций, таких, как: двухскоростной режим работы, система контроля возникновения перегрузок либо перегревов, установленный ограничитель крутящего момента и возможность сохранения набранной скорости работы при непрерывной нагрузке.

Разновидности коронок

При работах по сверлению отверстий в бетонных стенах применяют две основных разновидности коронок, которые отличаются материалом, примененным для изготовления режущих элементов: твердосплавные и алмазные.

Твердосплавные

Твердосплавные корончатые сверла представляют собой разборную конструкцию, в состав которой входят:

- корпус (в виде стакана), по торцу которого приварены режущие зубцы;

- хвостовик для коронок по бетону (SDS-Plus, иногда в комплект входит переходник для крепления в обычный патрон);

- центрирующее сверло (крепится в хвостовике с помощью фиксирующего винта).

Для изготовления режущих зубцов применяют специальные композитные сплавы (например, победит – сплав карбида вольфрама и кобальта), которые обладают высокой твердостью. С другой стороны корпуса коронки находится хвостовик для установки в патрон перфоратора. В нижней части хвостовика предусмотрено отверстие для крепления направляющего сверла. Эти коронки предназначены для сухого сверления (без подачи охлаждающей жидкости) с использованием перфоратора в ударном режиме.

Основным преимуществом твердосплавных коронок по бетону является их невысокая стоимость. Цена на типовой размер (Ø=68 мм, L=60 мм) варьируется в пределах от 400 до 900 руб. Однако область применения этих изделий ограничена. Отверстия можно делать только в неармированном бетоне, кирпиче, пенобетоне, газобетоне и подобных строительных материалах. При попадании на прутки арматуры или на крупные фракции бетонного состава зубцы коронки ломаются.

Совет! Как сверлить коронками по бетону безопасно: воспользуйтесь детектором поиска арматуры в стене (можно взять напрокат). С его помощью можно определить расположение арматурных прутьев и толщину бетонного слоя над ними. Нанесите расположение прутков с помощью маркера на стене, и только после этого планируйте расположение отверстий для розеток и выключателей.

Алмазные

Коронки по бетону данного типа подразделяются на два вида:

- для использования с подачей охлаждающей жидкости;

- для сухого сверления.

Алмазные коронки для мокрого сверления можно применять только со специальными бурильными установками, в которых обеспечена подача воды для эффективного отвода тепла от рабочих режущих элементов коронки. Область применения: отверстия в сверхтвердых строительных материалах таких как, монолитный железобетон с высокой степенью армирования, гранит, мрамор. Стандартная длина этих изделий составляет 450 мм, выбор диаметра очень широк: от 12 мм до 1,2 м. Применение таких приспособлений целесообразно только в промышленном строительстве или производстве капитального ремонта с высокой интенсивностью использования.

Наибольшее распространение при производстве небольших объемов электротехнических работ нашли коронки для сухого алмазного сверления. Их можно применять с обычной бытовой электродрелью (мощностью не менее 800-900 Вт) или перфоратором в безударном режиме. Они обладают рядом преимуществ перед аналогами с твердосплавными режущими зубцами:

- повышенным ресурсом;

- более высокой скоростью сверления;

- подходят для изготовления отверстий даже в армированном бетоне;

- небольшим пылеобразованием при производстве работ;

- отсутствием трещин после сверления;

- малым уровенем шума и вибрации.

Конструктивно алмазные коронки по железобетону очень похожи на твердосплавные аналоги. Они представляют собой отрезок трубы с хвостовиком и приваренными на торце алмазными режущими сегментами (количество сегментов варьируется от 3 до 8). Для крепления сегментов к корпусу коронки применяют лазерную сварку, с помощью которой можно добиться прочного соединения. Чтобы защитить изделие от перегрева и деформации при его интенсивной эксплуатации, в корпусе коронки сделаны продольные прорези, посредством которых осуществляется воздушное охлаждение.

Основные производители алмазных коронок для перфоратора: «KEOS» (Южная Корея), «Практика» (Россия), «Адель» (Россия), «Диам» (Россия), «Dr. Schulze» (Германия). Цена на интересующий нас размер (Ø=68 мм, L=60 мм) варьируется в пределах от 1900 до 3300 руб.

Внимание! Алмазную коронку рекомендуется использовать только в безударном режиме перфоратора

В чем преимущества

Алмазная дрель – безусловно, один из самых высокоэффективных инструментов для проделывания отверстий в прочнейших материалах. Ее используют для проделывания углублений различного диаметра в таких материалах, как:

- железобетонные поверхности;

- кирпичные стены;

- природный камень.

Дрель алмазного сверления отличается от своих «коллег» наличием особой алмазной коронки.

Отличен и ее принцип работы. Обычное сверло, как правило, действует сразу по всей поверхности, в нашем же случае используется лишь тоненькая режущая кромка. Это позволяет значительно понизить уровень производимого шума, уменьшить трение, снизить пылеобразование и добиться повышения производительности. Отверстия, проделанные таким образом, получаются ровными, с идеальными краями.

Основные типы сверления

При работах, проводимых в жилых помещениях невозможно обойтись без так называемого «мокрого сверления», которое предполагает обязательную подачу воды. В этих целях используется бачок, подключаемый к оборудованию, объёмом 10 л. Охлаждение инструмента во время работы происходит за счёт подачи под давлением воды к патрону. Мокрое сверление обеспечивает особо чистое производство работ, без необходимости в проведении дальнейшего косметического ремонта или уборки.

Сухое сверление предполагает использование специальных пылеотводов. Во избежание негативного воздействия высоких нагрузок алмазные дрели оснащаются автоматическими системами контроля перегрева. Сухое сверление возможно при создании отверстий в кирпичных кладках и в помещениях с электрическими установками.