Геометрия режущих элементов

Рабочий элемент пилы — зуб — имеет определенную геометрическую форму с наличием не одной, а нескольких режущих кромок. Всегда существует одна основная кромка и дополнительные, образованные пересечением плоскостей «А», «Б» и «В» в определенных сочетаниях. Для работы с разным материалом имеет смысл подбирать диски с наиболее подходящей формой режущих зубьев.

Зуб прямой формы

Пильный диск с наличием такой рабочей зоны предназначен для чернового раскроя пиломатериалов. Рез получается грубым, невысокого качества, при сравнительно быстром проведении операций.

Зуб скошенной формы

Передняя плоскость режущей кромки, выполненная в такой форме, обеспечивает получение пропилов с точной и ровной линией. Пила идеально подходит для работы с материалом композитного типа: фанера, ДСП (с ламинированием односторонним и двухсторонним). После раскроя заготовок из твердого пиломатериала он выщерблен, сколов практически не наблюдается.

Бывают диски со скошенной передней кромкой резца, бывают со скошенной задней кромкой, или вариант с чередующимися зубьями (переменно скошенное полотно). В случае работы инструментом со скошенной поверхностью задней кромки режущего элемента при распиле твердых древесных пород наблюдается четкий качественный рез, но быстрое затупление пилы.

Зуб трапециевидной формы

Главное преимущество такой пилы – медленный износ диска за счет отсутствия необходимости в частой заточке на точильном станке. Обычно вся линия полотна состоит из чередующихся режущих элементов — прямых и трапециевидных зубьев, работающих в тандеме. Более высокий зуб-трапеция осуществляет черновую прорезь, позволяя основной прямой кромке легче проводить распил. Инструмент можно применять для раскроя пластмасс, твердых ламинатов.

Зуб конической формы

Вспомогательный тип инструмента, предназначенный для осуществления надреза материалов с ламинированной поверхностью предварительно основному пропилу. Операция проводится во избежание появления сколов на лицевой части изделия. Такой пильный диск не используется в качестве самостоятельной рабочей единицы.

Зуб серповидной формы

Полотнами с вогнутой формой зуба удобно проводить раскрой материала в поперечном направлении реза относительно расположения волокон.

- Движение заготовки по рабочему столу при раскрое происходит с применением большого физического усилия;

- По линии распила наблюдаются трещины и сколы;

- Во время работы происходит перегрев двигателя;

- В воздухе ощущается запах гари;

- Материал горит, что проявляется в виде темных участков по линии пропила.

При обнаружении какого-либо из этих признаков необходимо срочно приступать к заточке дисковых пил своими руками. Также до проведения работ можно проконтролировать остроту пилы, ориентируясь на тактильные ощущения или визуально при помощи увеличительного стекла. Допустимый радиус округления режущего угла должен соответствовать величине в 0.1-0.2 мм. Проводя распил больших заготовок, изнашиваются все рабочие кромки.

Принципы и углы заточки дисковых пил

Пила имеет четыре главных угла заточки дисковой пилы по рабочей части. Рассматриваемые углы, как и сама форма зуба, можно назвать основными эксплуатационными характеристиками. Каждый зуб можно охарактеризовать следующим образом:

- передний и задний угол;

- углы среза передней и задней поверхности.

Значения вышеуказанных параметров зависят от назначения распиливающего приспособления, типа материала заготовки.

Поверхности зуба дисковой пилы

По вышеуказанным параметрам можно выделить несколько пил:

- для выполнения продольной резки. В данном случае передний угол должен иметь показатель от 15° до 25°.

- при выполнении поперечной резки рассматриваемый показатель должен быть от 5° до 10°.

- универсальный вариант рекомендуется затачивать под углом 15°.

При длительном использовании пилы из твердосплавного материала значительный износ происходит на самой верхней режущей кромке. При рассмотрении плоскости зуба стоит отметить, что больший износ касается передней поверхности.

Типы зубьев дисковых пил

Выполнение заточки дисковых пил в домашних условиях

Наточить пилу можно своими руками без использования специального точильного станка, который имеет большую стоимость и используется по предназначению достаточно редко по причине использования твердосплавного материала при создании режущей кромки. Однако просто держать круг в руках нельзя, так как нужно добиваться определенных параметров среза для обеспечения необходимого показателя эффективности работы.

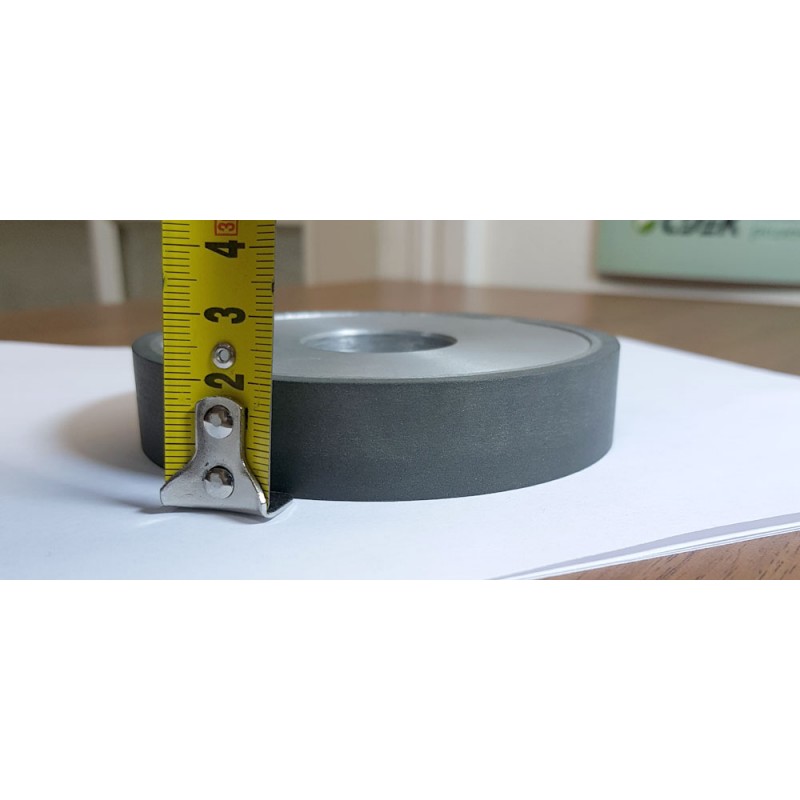

Для фиксации зубчатого круга в строго заданном положении используется обыкновенная плоская подставка. Она имеет нижеприведенные особенности:

- Поверхность плоской подставки должна совпадать с уровнем оси заточного диска.

- Зубчатый круг располагаем на подставке так, чтобы плоскость затачивания находилась перпендикулярно к полотну пилы.

- Рассматриваемое приспособление для зубьев, расположенных под определенным углом, оснащают поворотным шарниром.

Читать также: Токарный станок своими руками чертеж

Рассматриваемое приспособление позволяет проводить фиксацию обрабатываемого элемента по отношению к используемому абразивному материалу. При помощи цветного маркера проводится нанесение разметочных линий, которые позволяют выбрать правильный угол. Также необходимы тиски, в которых крепится созданное приспособление для фиксации.

https://youtube.com/watch?v=dVPVHi9M8JM

Как заточить: основные методы

Существует два доступных метода заточки дисковых пил — ручной и при помощи станка. Чтобы в домашних условиях заточить диск правильно, необходимо учитывать некоторые нюансы.

Ручной способ

Особые станки для затачивания кромок пилы редко применяются в бытовых условиях, потому что их стоимость высока. Поэтому при отсутствии такого приспособления, можно справиться с заточкой подручными приспособлениями, например болгаркой. При этом запрещается держать круг в руках, ничем его не зафиксировав. В противном случае не получится добиться достаточного угла среза для дальнейшей работы с материалом.

Чтобы надёжно зафиксировать круг в верном положении, применяют плоскую подставку.

- поверхность подставки совпадает с уровнем оси заточного диска;

- на ней зубчатый круг помещается таким образом, чтобы плоскость затачивания стала перпендикулярной полотну пилы;

- конструкция устройства дополнена поворотным шарниром.

Подставка поможет комфортно расположить диск пилы для обработки относительно абразивного материала. Перед началом работы проводится чёткая разметка. Для этого используется цветной маркер. Им рисуют линии, которые позволят заточить элемент под нужным углом. Тиски помогут надёжно закрепить диск на поверхности.

Видео заточки диска для циркулярной пилы болгаркой:

С помощью станка

Когда у мастера есть доступ к специальному точильному станку, обработка элементов происходит быстро и эффективно. Это приспособление имеет небольшие размеры, поэтому работать с ним комфортно и новичку. Не возникнет проблем даже при применении в бытовых условиях.

При покупке такого устройства смотрят на абразивный круг. Для его выбора учитываются отдельные нюансы:

- Лучше всего приобрести круг, сделанный из эльбора с алмазным напылением, или из зелёного карбида кремния;

- Если затачивается твердосплавный диск, даже при применении станка могут возникнуть проблемы.

Сам процесс использования станка для заточки предельно прост. Оператор должен удобно расположить диск на устройстве и зажать его с использованием специального фиксатора. Перед началом работы рекомендуется отметить маркером первый зуб. Это поможет не запутаться во время заточки, и не проверять зубья, которые уже подверглись обработке. Для выбора угла заточки на устройстве предусмотрен специальный измеритель. На нём следует установить необходимый угол, после чего устройство выполнит задачу самостоятельно.

Циркулярная пила — полезный инструмент, без которого не обойтись при строительстве. Она помогает делать прорези в поверхностях, а также изменять их форму и размер. Для затачивания дисков используют специальные станки или подручные материалы. Сделать работу собственными руками не так сложно, нужно придерживаться перечисленных рекомендаций и не бояться.

Заточка диска с победитовыми напайками:

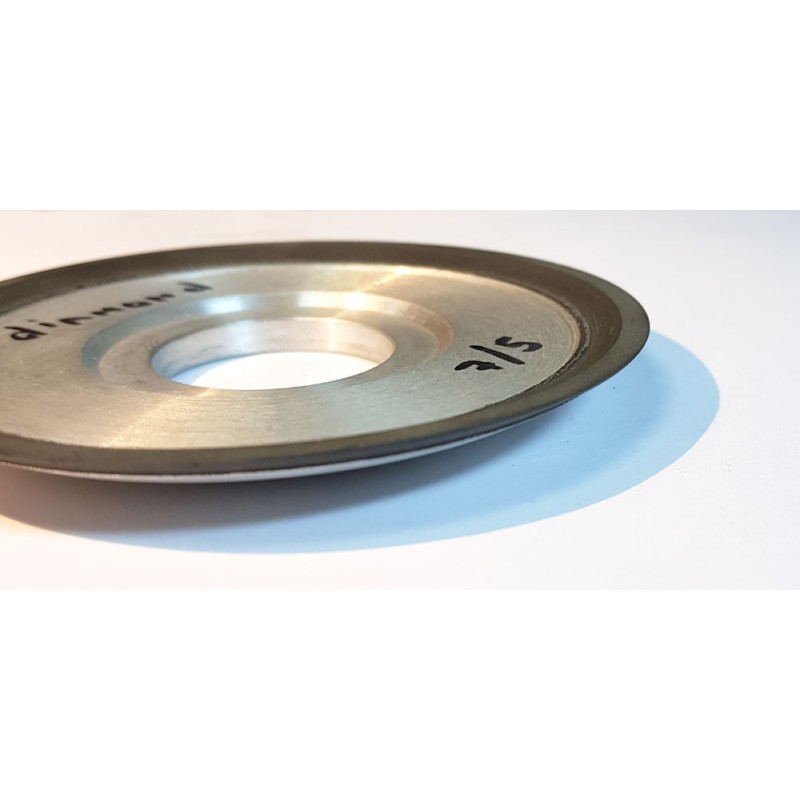

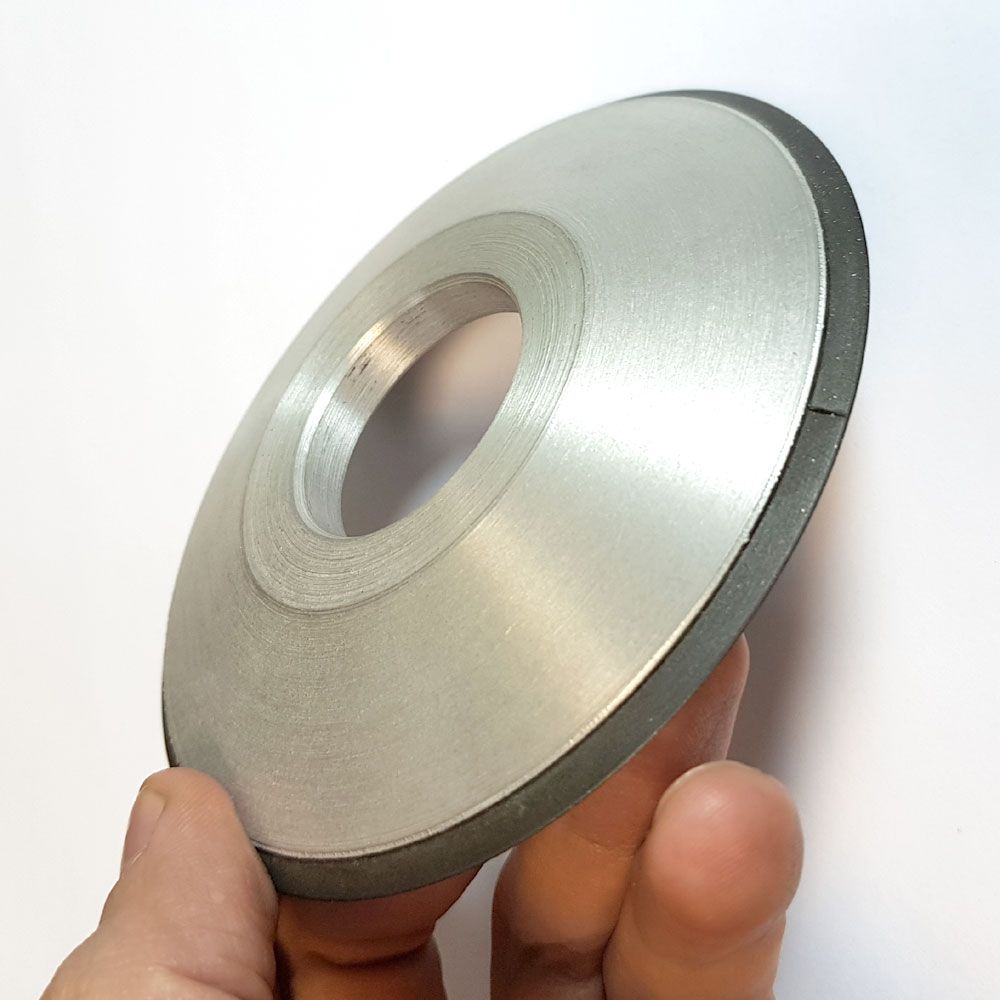

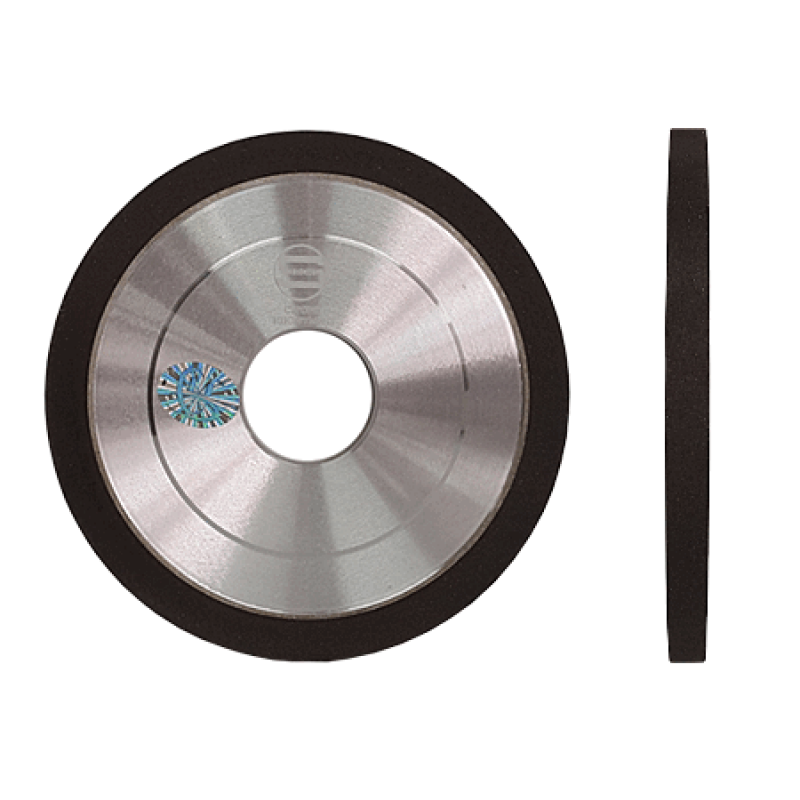

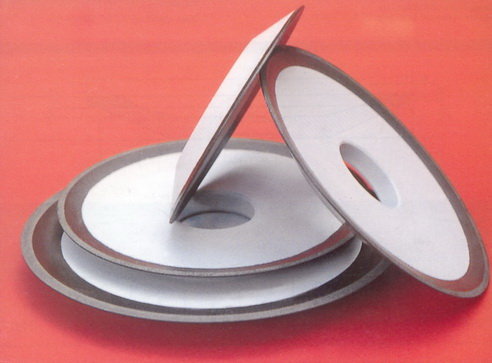

Конструкция алмазных кругов для заточки инструмента

Марка диска характеризуется:

- конфигурацией корпуса и видом материала, из которого он изготовлен;

- размером окружности;

- величиной концентрации абразивных зерен;

- фракцией алмазов;

- типом вещества, используемого в качестве связки;

- степенью точности;

- классом неуравновешенности.

Одним из важных параметров является износостойкость диска.

Корпуса алмазных заточных кругов могут быть изготовлены из стальных заготовок, марок Ст-25, 30, 20 или 3, либо сплавов из алюминия АК-6 или Д-16, либо полимерных материалов. Для некоторых шлифкругов типа А1ПП, АГЦ делают еще хвостовики из стальных У7 и У8 марок.

Что касается применяемых связующих веществ, которые скрепляют алмазные зерна в единую форму, то выпускаются диски на основе:

- Связок металлического характера на основе алюминия, меди, цинка или олова. В маркировке таких изделий указывается литера М.

- Связок керамических на основе шамота либо стекла, куда добавляют составляющую алюминия. В маркировке здесь будет присутствовать литера К.

- Связок на основе органики – это пульвербакелитные и карболитные вещества. Присутствие такой связки обозначают в маркировочном коде литерами КБ.

В качестве наполнителей используют электрокорунд, графитовый порошок, медь, карбид бора и глинозем.

Конструктивная особенность

Сами режущие элементы готовятся методом холодного давления на прессах, из смеси алмазного порошка/кристаллов и субстанции для связки. Для каждого типа сегмента готовят отдельные пресс-формы. Формулы или состав связующего компонента разработаны под пользовательскую потребность. Алмазный круг для точила не будет эффективно точить резцы из КНБ.

Соединение режущей кромки с основой диска можно выполнить двумя методами:

- Крепление абразива или его сегментов к стальной основе производят в прессах при высоких показателях температур и давления, в соответствии с технологической картой. В качестве связки чаще используют серебряный припой. Метод пайки одинаков для изготовления дисков с сегментированной кромкой и сплошной.

- Сварка лазером основы и абразива на молекулярном уровне. Годится только для сегментированного инструмента. Считается более надежным.

Во время этого механического процесса происходит освобождение кристаллов диаманда, придание инструменту заявленных физико-технических и качественных характеристик.

В зависимости от материала связки, круги применяют соответственно специфике затачиваемого инструмента и его назначению:

- органическая — для шлифовки пластин и болванок из твердых сплавов;

- керамическая — чистовая доводка режущего инструмента;

- металлическая — резка, заточка, правка.

Заточка при помощи станка

Если есть возможность приобрести специальный станок, то рассматриваемый процесс можно провести с максимальным показателем эффективности. Подобное приспособление имеет компактные размеры, его можно использовать в домашних условиях.

Особое внимание уделяется выбору абразивного круга. В этом случае отметим нижеприведенные нюансы:

Твердосплавный диск сложно заточить.

При выборе следует обращать внимание на круги из эльбора, с алмазной крошкой или с зеленого карбида кремния.

Процесс заточки при использовании профессионального оборудования очень прост. Крепление диска происходит при помощи специального фиксатора. Он создан с расчетом конструктивных особенностей круга

Особое внимание уделим тому, что при применении специальных станков очень просто провести заточку дисковых пил с выдерживанием необходимых показателей. При этом погрешность минимальна

Это связано с тем, что конструкция имеет специальный измеритель показателя угла. Для того чтобы не ошибиться на момент проведения работы с тем, какие зубья были уже подверглись обработке, следует при помощи маркера пометить начальную точку.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Во время длительной эксплуатации дисковые пилы с твердосплавными напайками могут потерять свои первоначальные качества. Но это не означает, что следует приобретать новый режущий инструмент. В большинстве случаев заточку можно выполнить в домашних условиях, используя любой подходящий станок.

https://youtube.com/watch?v=fcn9qfFhD10

Способы заточки диска для выполнения работ по дереву

Следующие способы гарантируют эффективную и безопасную заточку циркулярных пил.

Болгаркой — пошаговая инструкция

Специальные станки для заточки дисков циркулярных пил имеют высокую стоимость и требуют определенных навыков при эксплуатации, поэтому в качестве эффективной и доступной альтернативы выступают УШМ-машинки, то есть «болгарки».

Для фиксации диска используется специальная гладкая подставка, которая конструируется с учетом того, что зуб должен быть перпендикулярен к диску болгарки и иметь минимальное отклонение от него.

Для заточки с помощью болгарки применяется алгоритм:

- Болгарка оснащается шлифовальным диском, а затачиваемый диск крепится к площадке.

- Болгарка удерживается руками или с помощью удерживающего приспособления.

- Режущая кромка зуба циркулярки обрабатывается болгаркой. При этом выполняется легкое равномерное движение.

Свидетельством о том, что грань получила заточку станет визуальное обновление кромки – она перестанет быть потемневшей.

Запрещается включать болгарку, если диск помещен в зев между зубьями затачиваемого диска.

Напильником

Если в качестве инструмента используется напильник или надфиль, то все мероприятия по заточке аналогичны тем же, что и при использовании УШМ. Кроме того, для соблюдения угла заточки необходим специальный шаблон, который используется в качестве направляющей плоскости между зубом и напильником.

Но при этом работа будет производиться значительно дольше, так как циркулярные пилы используют насадки из твердого сплава.

Специальным станком

Станки для точения резцов циркулярной пилы представляют собой сложные инженерные и технические устройства, которые кроме механизмов оснащаются еще и автоматической электроникой.

Данные станки позволяют выполнять наиболее эффективное восстановление режущих кромок с соблюдением всех нужных конфигураций. Эффективность станков объясняется следующими критериями:

- Возможность автоматизации процесса заточки.

- Сохранение параметров угла заточки для каждого резца.

- Все резцы затачиваются идентично с минимальной погрешностью.

- Возможность полного восстановления и реставрации.

Для заточки на станке, диск пилы помещается в специальный суппорт и закрепляется.

Выбираются параметры заточки, которые обеспечиваются специальными механизмами для наклона затачиваемого диска или наклона заточного диска в станке.

Затачиваемый диск помещается в рабочую зону устройства.

Станок запускается, и заточка производится в автоматическом режиме.

Самодельным станком

Самодельные станки для эффективной работы должны включать следующие составные части:

- УШМ (болгарка) в качестве непосредственного заточного устройства.

- Суппорт для закрепления пильного полотна циркулярной пилы.

- Механизмы для обеспечения наклона суппорта, чтобы регулировать конфигурацию заточки.

- Весь механизм закрепляется на станине, в качестве которой может использоваться швеллер или двутавр.

Процесс работы аналогичен использованию оригинального станка для заточки с единственным отличием – полотно циркулярки подается к рабочей зоне устройства вручную.

Назначение абразивов

В зависимости от вида абразива, из которого изготовлен шлифовальный круг, меняется сфера его применения.

Нормальный электрокорунд обладает хорошей вязкостью, сцеплением со связкой, термостоек хорошо подходит для работы со сталью, чугуном, бронзой и латунью ввиду своих физических свойств.

Белый электрокорунд имеет более однородную структуру, острые кромки, более твердый чем обычный корунд и имеет меньшую шероховатость поверхности. Предназначен для обработки тех же материалов, что и обычный электрокорунд, но за счет меньшего нагрева и износа, применяется также для легированных и инструментальных сталей, заточки зубьев пил, режущих кромок фрез, ножей, сверл. Хорошо подходит для полировки изделий.

Карбид кремния тверже, но хрупче электрокорунда. У него выше абразивная способность, но сцепление зерна со связкой слабее, чем у корунда.

Алмаз имеет большую механическую прочность, но чувствителен к высоким температурам, реагирует с железом, хрупок, имеет очень хорошие самозатачивающиеся свойства, что придает диску долговечности.

Алмазные круги для шлифовки используются для обработки таких материалов, как чугун, стекло, керамика, твердые сплавы. Хорошо подходит для финишной доводки изделий, заточки сверл, фрез, пил, ножей.

Эльбор второй после алмаза по твердости, не реагирует с железом, теплостоек, хрупок, обладает хорошей абразивной способностью.

Применяется для шлифовки и обработки твердых сталей, заточки инструмента, чистовой обработки, сфера применения эльбора включает в себя участки, где другие абразивы не применяются вследствие высоких рабочих температур.

Как определить угол заточки дисковой пилы

Оптимальным вариантом будет наличие исходного шаблона, согласно которому можно исправить геометрию режущей кромки. Зачастую он изготавливается из тонкостенного нержавеющего металла, реже – из плотного картона.

Твердосплавные зубья изготавливаются согласно ГОСТ 9769-79. Но их геометрию и геометрические размеры определяет производитель исходя из назначения пилы. Если шаблон отсутствует – необходимо самостоятельно определить требуемые углы заточки. Для этого рекомендуется воспользоваться маятниковым угломером.

Технология изготовления шаблона своими руками.

- Взять новый диск с напайками, который полностью идентичен затупившемуся.

- На твердом листе картона нарисовать точные контуры.

- С помощью маятникового угломера определить первоначальную геометрию твердосплавных напаек.

- Данные занести на шаблон.

В дальнейшем его можно использовать для самостоятельной заточки на станке или предоставить в качестве образца для компаний, предоставляющие подобные услуги.

Дополнительно рекомендуется сравнить полученные данные с эталонными. В пилах для продольного формирования среза передний угол обычно равен 15°-25°. Для поперечных моделей этот показатель колеблется от 5° до 10°. В универсальных моделях передний угол составляет 15°.

Важно помнить, что передний угол может быть отрицательным. Подобные модели используются для раскроя пластмассовых листов и цветных металлов

Преимущество и применение

Инструмент на алмазе славится своей долговечностью, высокой точностью обработки любой поверхности. Предусмотрена возможность реставрации режущей кромки. Незаменим при заточке пил и резцов из победита, высоколегированной стали, вставок из синтетического или природного алмаза, кубического нитрида бора. Самые востребованные позиции — алмазный круг для заточки резцов токарных и круг заточной алмазный.

Основные достоинства:

- стабильное соблюдение глубины резки;

- диаметр;

- высокая скорость вращения;

- чистота обработки;

- долговечность и высокая производительность.

Для домашнего пользования выпускается точильный брусок и универсальный алмазный круг. Для профессионального пользования диски следует приобретать соответственно поставленной задаче и специфике затачиваемого материала. Учитывать необходимо профиль, форму и площадь обрабатываемой поверхности, материал, характер обработки.

За инструментом данного типа охлаждения закрепилось название «диск для мокрого реза». В технологических процессах, где невозможно присутствие влаги, применяют диски с воздушным охлаждением. Износоустойчивость этих дисков значительно ниже.

При неправильном использовании алмазные диски выходят из строя. Возможные варианты технических поломок:

- деформация;

- подтачивание стальной основы;

- неравномерное изнашивание;

- чрезмерное изнашивание;

- отскакивание сегмента;

- концентрическая проблема;

- перегрев;

- плохая скорость резки.

В процессе эксплуатации алмазный инструмент стирается. В этом случае инструмент подлежит восстановлению.

Зернистость алмазных кругов по металлу

Начнем с общей информации. Зернистость — это числовая характеристика алмазных кругов, на значение которой напрямую оказывают влияние размеры алмазных зерен и их концентрация на рабочих поверхностях инструментов.

Таблица зернистости алмазных кругов по металлу с маркировками

Существуют 4 основные группы шлифовальных материалов. Они имеют различную зернистость.

| Вид шлифовального материала | Размеры зерен | Маркировка по стандарту ISO 8486 | Маркировка по ГОСТу 3647-80 |

| Шлифзерно | 2000–2500 мкм | 10 | 200 |

| 1600–2000 мкм | 12 | 160 | |

| 1250–1600 мкм | 16 | 125 | |

| 1000–1250 мкм | 20 | 100 | |

| 800–1000 мкм | 22 | 80 | |

| 630–800 мкм | 30 | 63 | |

| 500–630 мкм | 36 | 50 | |

| 400–500 мкм | 40 | 40 | |

| 315–400 мкм | 54 | 32 | |

| 250–315 мкм | 60 | 25 | |

| 200–250 мкм | 70 | 20 | |

| 160–200 мкм | 80 | 16 | |

| Тонкие микрошлифпорошки | 7–10 мкм | 600 | М10 |

| 5–7 мкм | 800 | М7 | |

| 3–5 мкм | 1000 | М5 | |

| 2–3 мкм | 1200 | М3 | |

| Микрошлифпорошки | 50–63 мкм | 230 | М63 |

| 40–50 мкм | 240 | М50 | |

| 28–40 мкм | 280 | М40 | |

| 20–28 мкм | 360 | М28 | |

| 14–20 мкм | 400 | М20 | |

| 10–14 мкм | 500 | М14 | |

| Шлифпорошки | 125–160 мкм | 100 | 12 |

| 100–125 мкм | 120 | 10 | |

| 80–100 мкм | 180 | 8 | |

| 63–80 мкм | 220 | 6 | |

| 50–63 мкм | – | 5 | |

| 40–50 мкм | – | 4 |

Таблица №1: зернистость алмазных кругов по металлу

Обратите внимание! По ГОСТу 3657–80 маркировка шлифовальных материалов первой и последней групп зависит от наименьших размеров зерен. По второй и третьей группе — все наоборот

Маркировка зависит от максимальных размеров алмазных зерен.

На что влияет зернистость алмазных кругов по металлу

Зернистость алмазных кругов по металлу оказывает влияние на выбор инструментов и параметры обработки заготовок. Расскажем обо всех важных моментах.

- Чем меньше размеры зерен, чем чище получаются обрабатываемые поверхности. Однако мелкозернистые инструменты выбирают не всегда. Рабочие поверхности с алмазной крошкой мелкой фракции быстро засаливаются. В некоторых случаях обрабатываемые поверхности прижигаются. При использовании мелкозернистых алмазных кругов по металлу снижается производительность.

- Условно зернистость алмазных кругов по металлу делится на 4 группы.

- Мелкая — 100 и менее.

Средняя — 100–125.

Крупная — 125–160.

Очень крупная — более 160.

Алмазные круги по металлу с малой зернистостью лучше всего подходят для финишной обработки и заточки резцов, ножей, а также иных изделий и деталей. Инструменты со средними по размеру зернами используют при получистовой обработке. Получается необходимая острота. Крупнозернистые алмазные круги по металлу применяют для черновых и обдирочных работ.

Выбор зернистости также зависит от материала обрабатываемой заготовки. Чем выше вязкость или твердость сплава, тем больше может быть зернистость.

Зернистость алмазных кругов по металлу также оказывает влияние на выбор глубины шлифования. Чем крупнее зерна, тем большей может быть величина поперечной подачи. Глубину также можно увеличить при использовании смазочно-охлаждающей жидкости.

Выбор инструментов для основных операций

Рекомендуемые параметры представлены в размещенной ниже таблице

| Операция | Зернистость алмазного круга по металлу | Ra |

| Черновая заточка режущих инструментов | 40;25 | |

| Чистовая заточка режущих инструментов | 6–12 | |

| Черновое плоское шлифование периферией круга | 50;40 | 3,0–2,5 мкм |

| Чистовое плоское шлифование периферией круга | 16;12 | 0,63–0,40 мкм |

| Резьбошлифование с шагом менее 2 мм | 6–М20 | |

| Резьбошлифование с шагом более 2 мм | 10–6 | |

| Финишное шлифование | 6–М20 | 0,16–0,10 мкм |

| Черновое круглое наружное шлифование с продольной подачей | 40;50 | 2,5–1,25 мкм |

| Черновое круглое наружное шлифование с врезанием | 32;25 | 2,5–1,25 мкм |

| Чистовое круглое наружное шлифование с продольной подачей | 25;20;16 | 0,63–0,40 мкм |

| Чистовое круглое наружное шлифование с врезанием | 16;12 | 0,63–0,40 мкм |

| Отрезка | 80–50 | |

| Обдирочное шлифование | 200–80 |

Таблица №2: выбор зернистости алмазных кругов по металлу для выполнения основных технологических операций

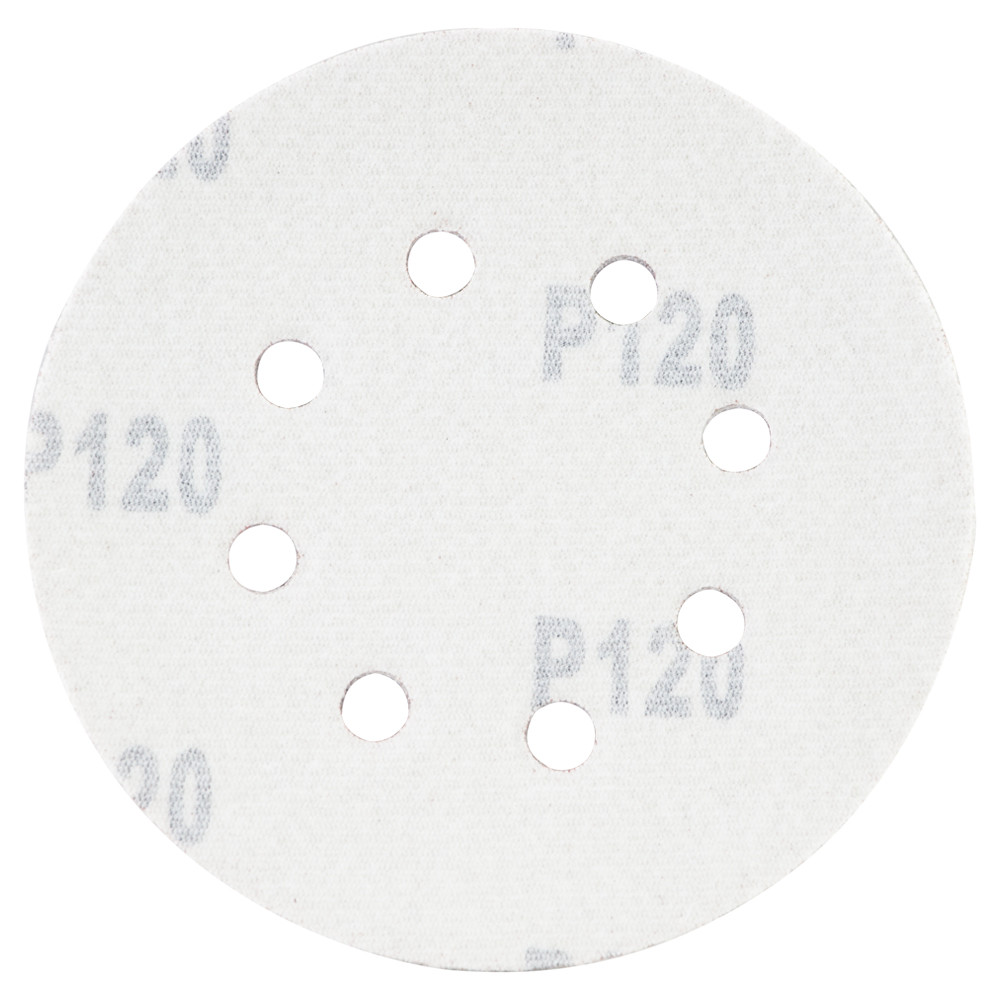

Шлифовальные и полировальные диски для болгарки

Разновидностей шлифовально-полировальных кругов достаточно много – в зависимости от необходимого качества поверхности на болгарку могут устанавливаться и диски со сменной наждачной бумагой, и войлочные, и губчатые, и даже матерчатые.

Шлифовальный диск для болгарки фото

Большинство из них для работы требуют использования специальных мелкоабразивных паст или даже жидкостей. Для грубой шлифовки и зачистки применяются мелкоабразивные шлифовальные круги. Шлифовальные диски для болгарки позволяют доводить до необходимой шероховатости практически любые материалы – такие насадки применяются даже в автомастерских для полировки автомобильных кузовов.

Лепестковый диск для болгарки

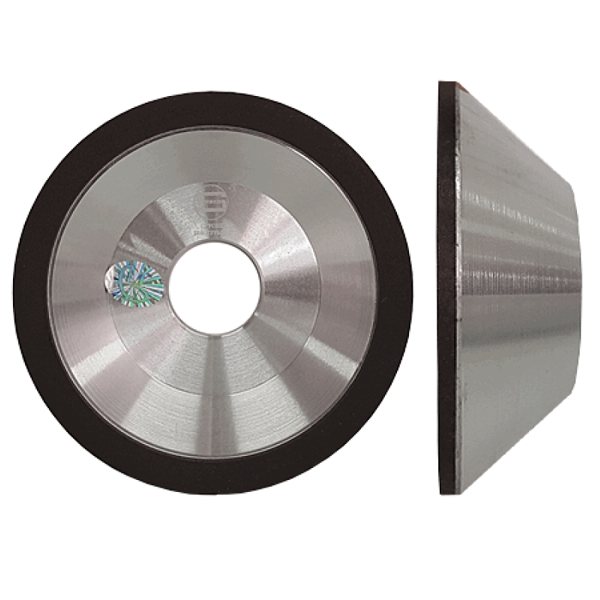

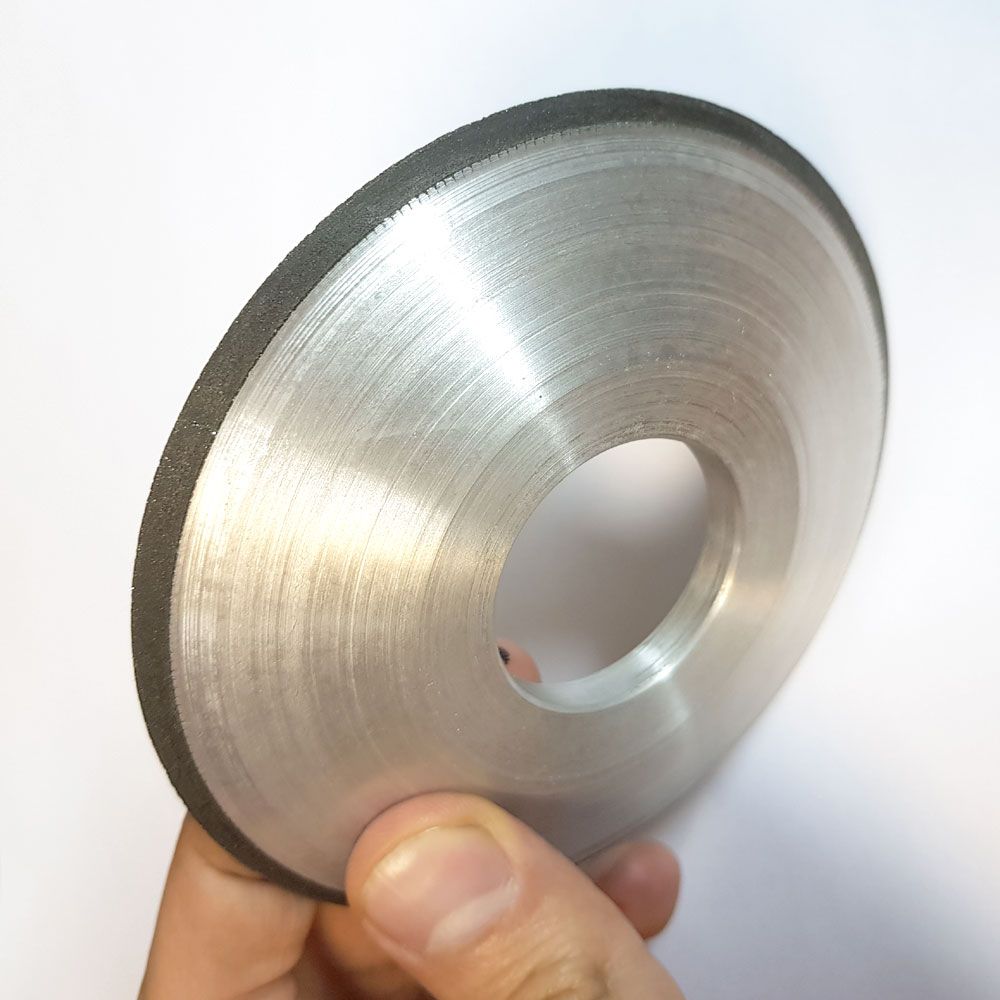

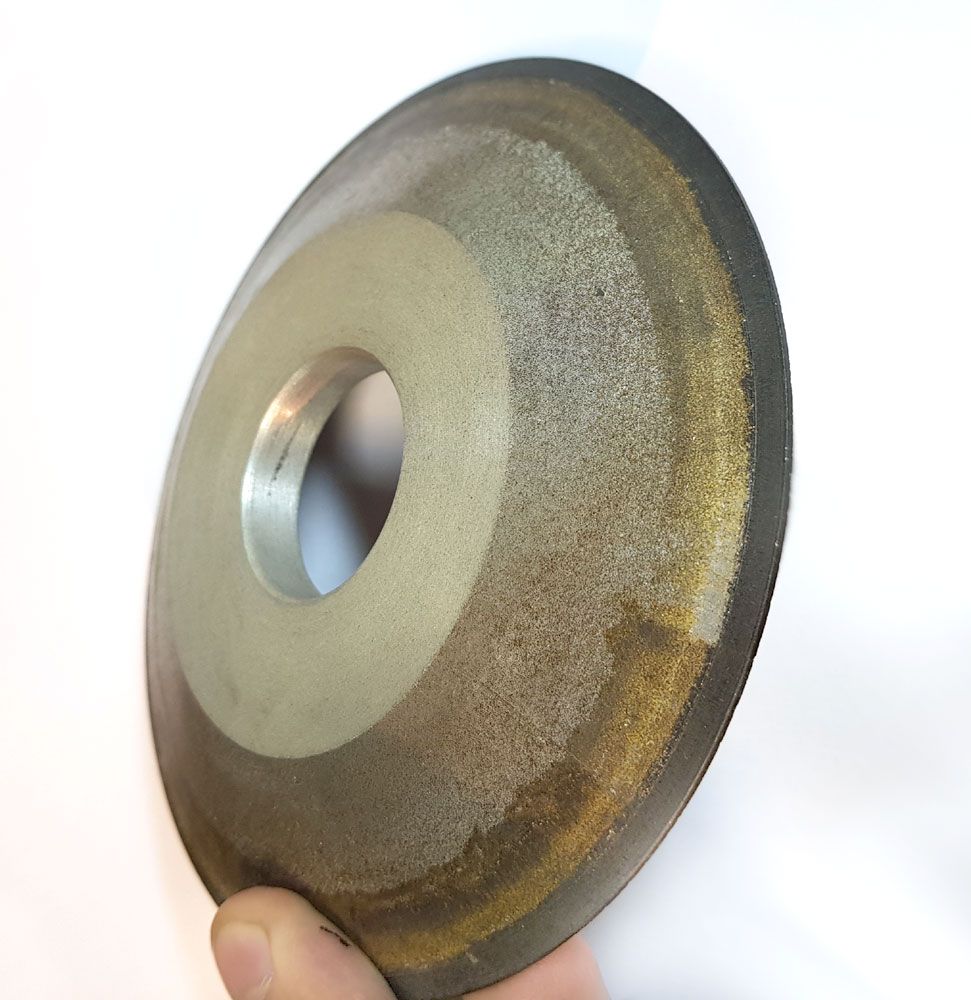

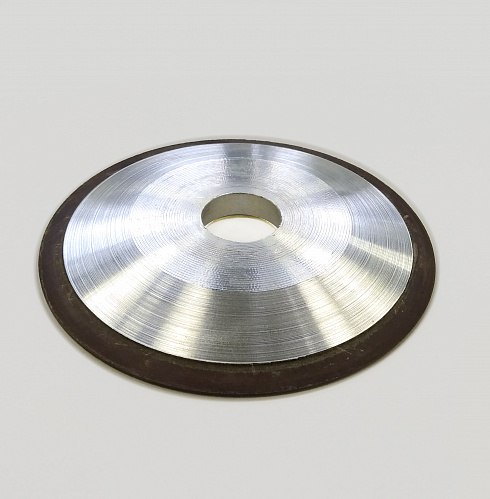

Характеристики и особенности алмазных кругов для заточки резцов

Алмазные круги для заточки резцов токарных и другого режущего инструмента в зависимости от формы профиля и типа абразива целенаправленно подходят для следующих операций:

- С формой прямого плоского профиля марки 1A1 – для проведения обработки изделий цилиндрической формы, плоских деталей и затачивания резцов из сплавов твердой структуры.

- С формой тарельчатого профиля марки 12A2-20* – для проведения операций заточки передней части инструмента, который имеет много лезвий, выполненных из сплавов твердой структуры, фрез, состоящих из сборочных единиц либо цельнометаллических, фрез червячного типа, пил дисковых.

- С формой чашечного профиля марки 12A2-45* – для работ с задними и передними поверхностями твердосплавных резцов и шлифования торцов.

- С формой тарельчатого профиля марки 12R4 – для проведения операций доводки и заточки, как в случае с диском марки 12A2-20*.

- С формой прямого плоского профиля и устроенными по обе стороны выточками марки 9A3 – для работы с резцами из твердых сплавов, конструктивными элементами машин, материалов полупроводниковой структуры, инструментом для измерений.

- С формой плоского выпукло-полукруглого профиля марки 1FF1 – для заточки и шлифовки изделий из твердых сплавов.

- С формой плоского конического по двум сторонам профиля для работы с фасонными поверхностями и резьбой.

Типы алмазных дисков для заточки

Алмазные круги для заточки инструмента имеют свою классификацию. Заводы по изготовлению абразивного инструмента выпускают алмазные диски трех форм:

- В виде чашечки – это полый внутри конус с основанием из металла и напыленным на рабочую часть слоем алмазной крошки.

- Наподобие тарелки, где бывает односторонняя или двухсторонняя выточка, профиль смотрится полукругло-выпуклым.

- Диски с прямым профилем.

Кроме этого, имеются две основные группы инструмента, в каждой из которых применяют различный алмазный материал для заточки:

- Абразив из штучно созданных алмазов, который отличается высокой однородностью зерна.

- Абразив, выполненный из натуральных кристаллов алмазов, которые относятся к техническим.

И одна из самых важных категорий, определяющая назначение алмазного диска для обработки инструмента, – это категория по величине основной массы зерна в напыленном слое:

- Мелкая фракция абразивного алмаза, используемая для шлифовок, доводок и финишных работ по обработке материала (100/80).

- Средняя фракция абразивного алмаза, используемая для целевых задач заточки, а также при чистовых операциях шлифовки (125/100).

- Крупная фракция абразивного алмаза, применяемая в черновых работах шлифовки или грубого обдира обрабатываемого материала (200/160–160/125).

Профили на керамических связках

В связках на керамике используется покрытие из алмазоникеля. Это покрытие бывает однослойным либо может наноситься в несколько слоев. Толщина связующего вещества на керамической основе не превышает 2/3 величины зерен алмаза. Благодаря тому что между вершинами кристаллов и связкой имеется свободный промежуток, стружка, снятая с обрабатываемой поверхности, автоматически удаляется, не создавая дополнительных препятствий процессу заточки.

Основные свойства заточных дисков на керамической связке:

- отличная способность к снятию слоя металла во время заточки;

- возможность создавать абразивный инструмент любой конфигурации;

- высокая проводимость тепла;

- приемлемая стоимость изделий.