Баббиты

29.03.2014 19:01

Баббиты, также именуемые подшипниковыми сплавами – это группа антифрикционных сплавов на основе свинца или олова, используемых для изготовления опорных поверхностей подшипников скольжения.

Баббиты, также именуемые подшипниковыми сплавами – это группа антифрикционных сплавов на основе свинца или олова, используемых для изготовления опорных поверхностей подшипников скольжения.

Первый подшипниковый сплав был изобретен в 1839 году Иссаком Бэббиттом в городе Тонтон, штат Массачусетс, США. Позже были разработаны баббиты, имеющие другой состав легирующих элементов (кстати, точный состав подшипникового сплава Исаака Бэббитта не известен).

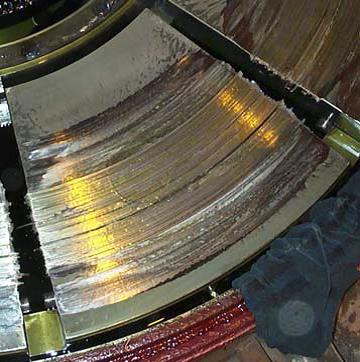

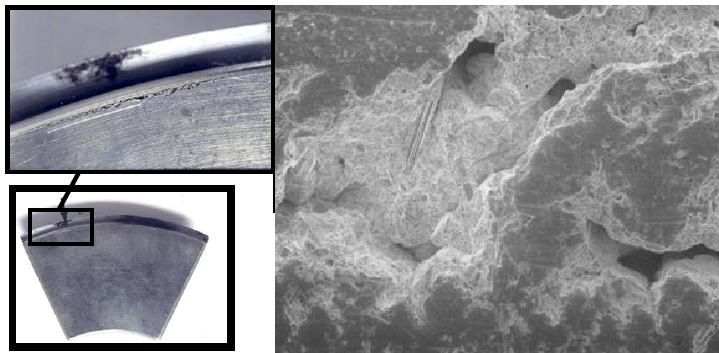

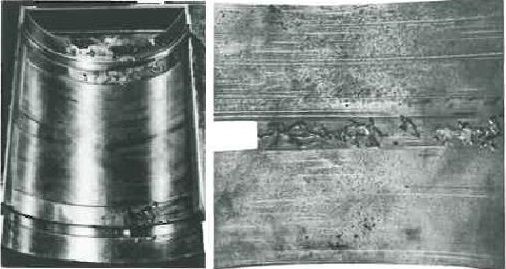

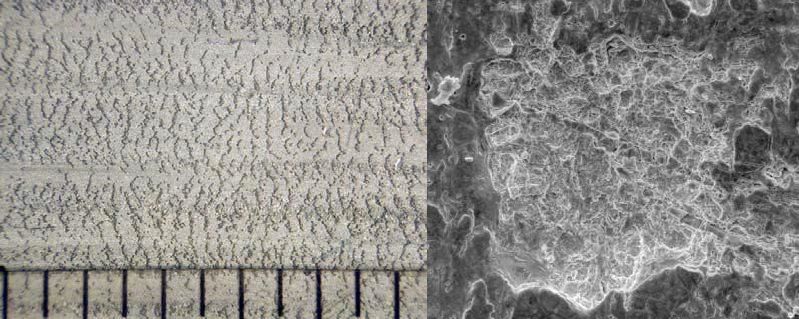

Баббит – это наиболее часто используемый общеупотребительный сплав, применяемый в качестве тонкого поверхностного слоя в подшипниках скольжения сложной полиметаллической структуры, но изначально он использовался как монолитный антифрикционный материал. Этот сплав характеризуется высоким сопротивлением износу. Баббит является мягким материалом и легко повреждается, вследствие чего он, казалось бы, непригоден для изготовления опорной поверхности. Однако структура материала состоит из мелких твердых кристаллов, распределенных внутри более мягкого металла, что позволяет классифицировать баббит как композит с металлической матрицей. По мере износа подшипника более мягкий металл чуть разрушается, в результате чего образуются проходы для смазки между твердыми верхними кристаллами, обеспечивающими фактическую опорную поверхность. Когда в качестве более мягкого металла применяется олово, оно плавится под действием трения и работает как смазка, защищающая подшипник от износа в случае отсутствия штатной смазки.

В двигателях внутреннего сгорания используется баббит на основе олова, так как он способен выдерживать циклические нагрузки. Подшипниковый сплав на основе свинца имеет тенденцию к возрастанию твердости и образованию трещин, но пригоден для использования в постоянно вращающихся инструментах, таких как дисковая пила.

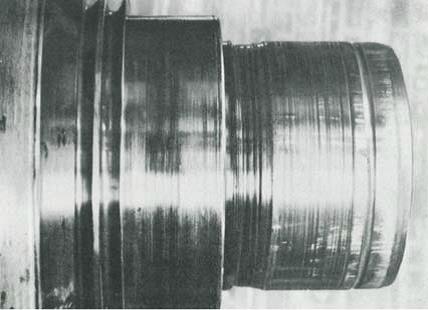

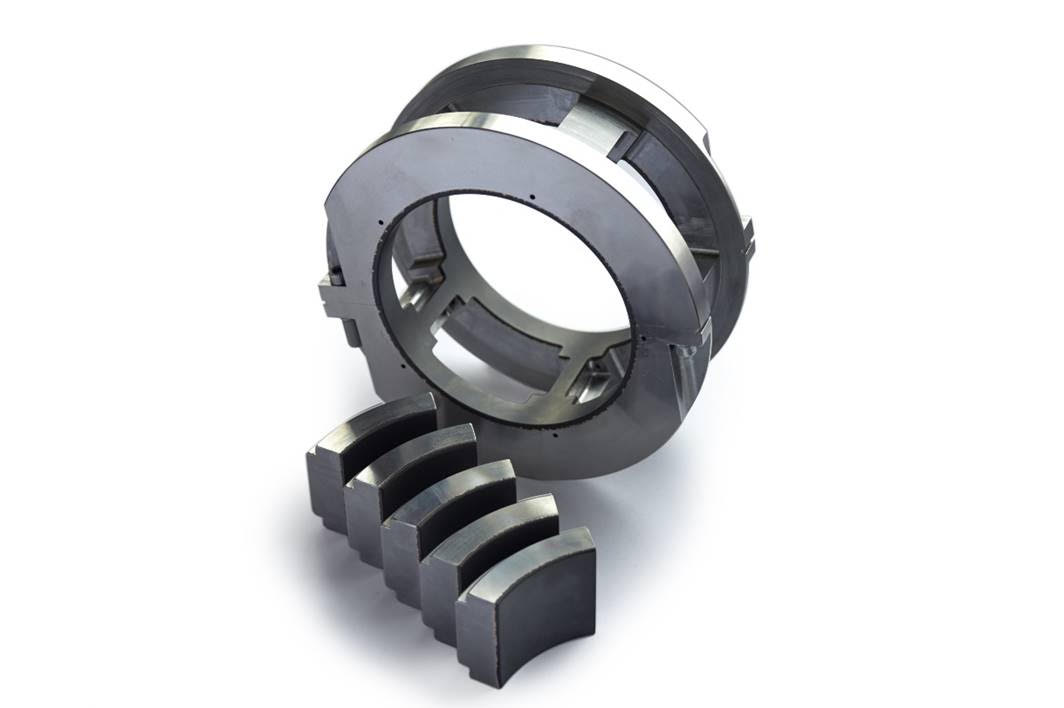

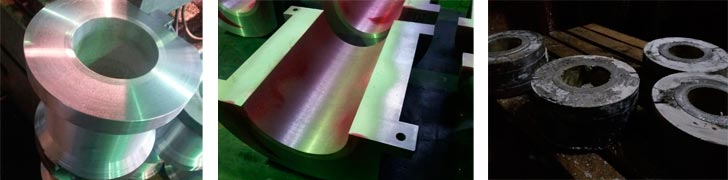

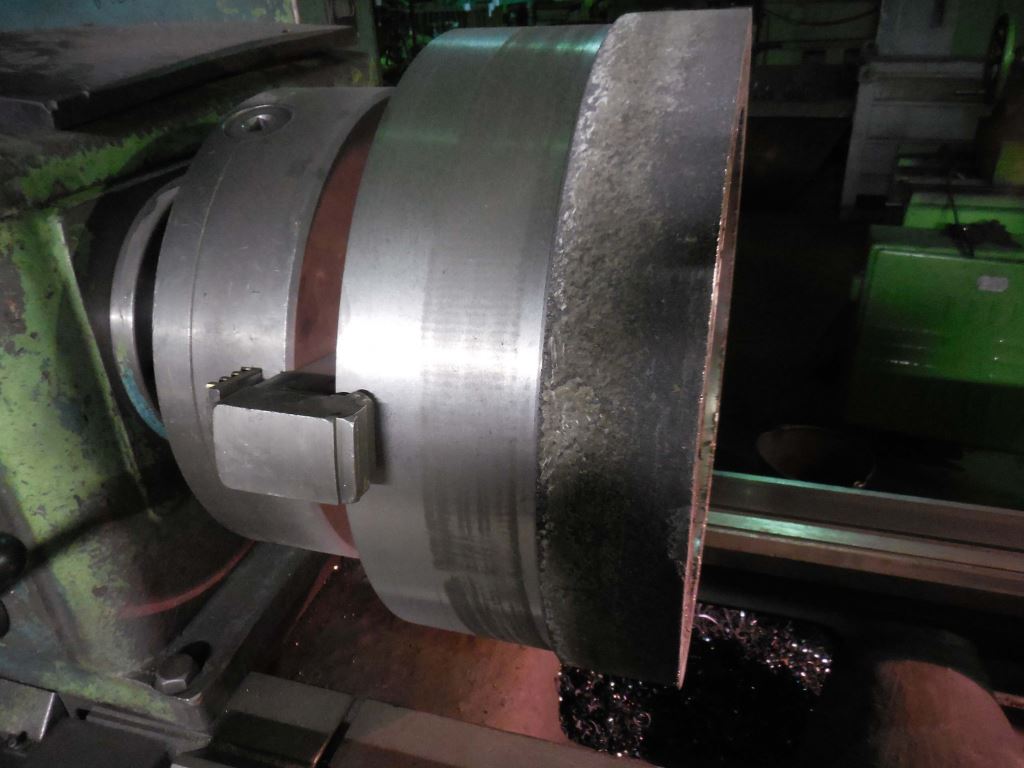

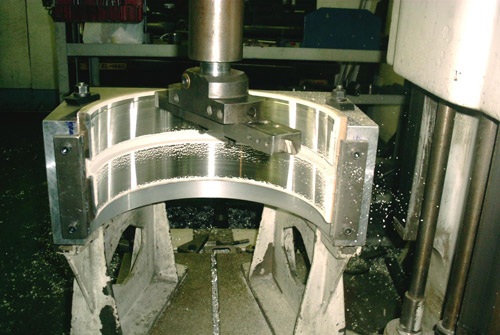

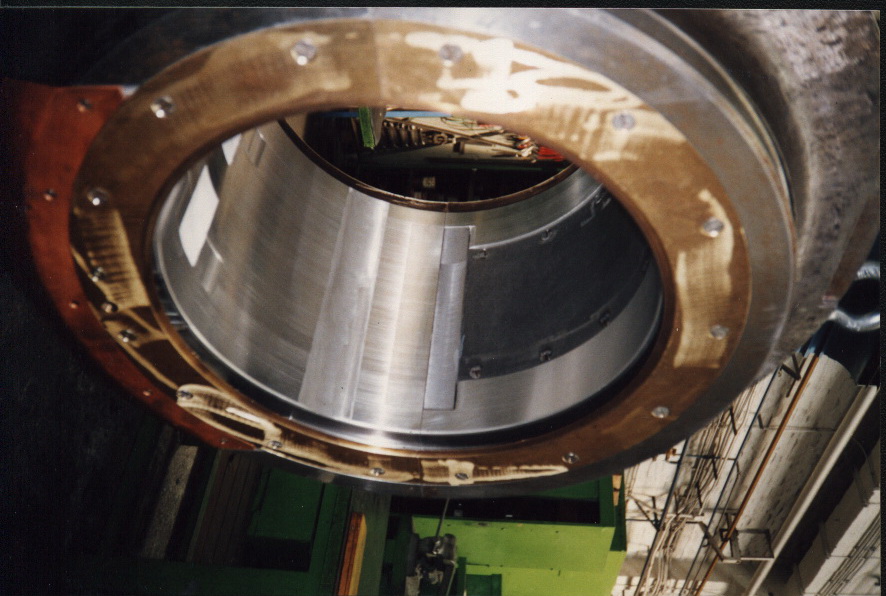

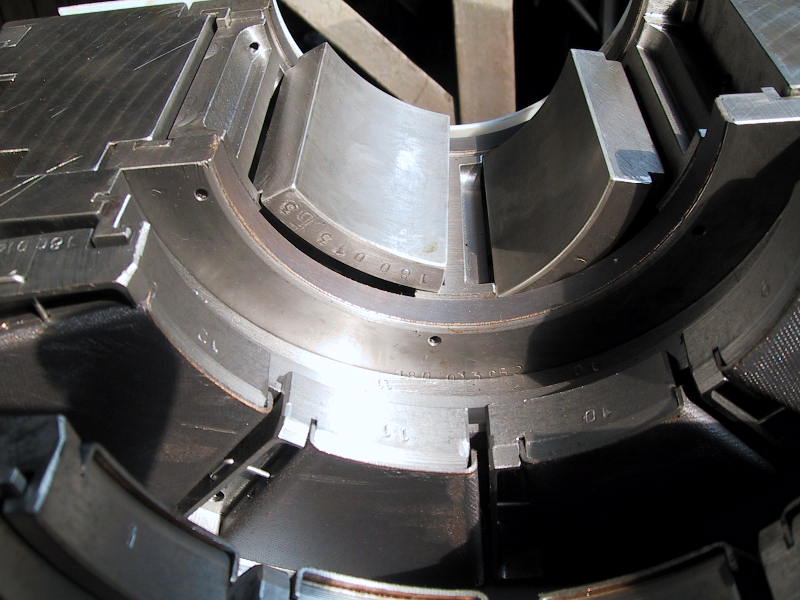

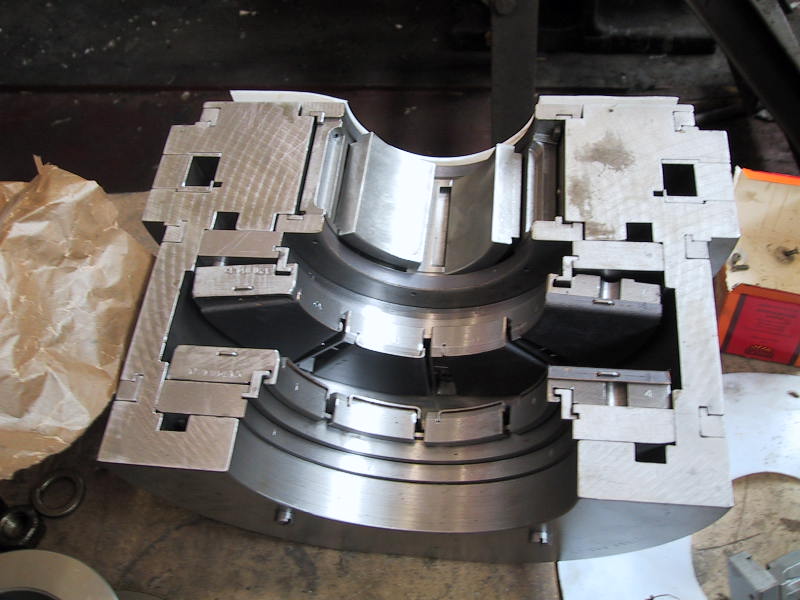

В баббитовом подшипнике традиционного типа имеется чугунный вкладыш, собранный со скользящей посадкой вокруг вала, установленного приблизительно в его конечном положении. Внутренняя поверхность чугунного вкладыша часто просверливается, благодаря чему при заливке баббита внутрь вкладыша образуется своего рода шплинт, фиксирующий фрикционный сплав. Края подшипника затыкаются глиной, после чего на половину зазора между валом и чугунным вкладышем заливается расплавленный баббит.

В промышленности наиболее распространены подшипниковые сплавы, имеющие следующий состав:

олово (Sn): 90 %, медь (Cu): 10 %;

олово (Sn): 89 %, сурьма (Sb): 7 %, медь (Cu): 4 %;

свинец (Pb): 80 %, сурьма (Sb): 15 %, олово (Sn): 5 %.

В состав баббита могут входить следующие присадки: кадмий (Cd), кальций (Ca), медь (Cu), натрий (Na), никель (Ni), магний (Mg), мышьяк (As), сурьма (Sb), теллур (Te).

Температура плавления различных марок этого сплава варьируется от 300 до 440 °C.

Баббиты на основе олова превосходят баббиты на основе свинца по коррозионной стойкости, износостойкости и теплопроводности.

В свою очередь баббиты на основе свинца имеют по сравнению с оловянными более высокую рабочую температуру. Они используются для изготовления подшипников дизельных двигателей внутреннего сгорания и прокатных станов.

Общим серьезным недостатком всех подшипниковых сплавов является низкая усталостная прочность. Поэтому баббиты могут успешно работать только в подшипниках с прочным чугунным/стальным или бронзовым корпусом.

При этом долговечность подшипников определяется толщиной слоя баббита, залитого на стальной вкладыш. Чем меньше толщина баббитового слоя, тем больше срок его эксплуатации.

| < Предыдущая | Следующая > |

|---|

Обновлено (29.03.2014 19:29)

Кальциевые баббиты

Основой сплава этой марки является свинец. Свое название баббиты этой группы получили потому, что в их состав входят кальций и натрий. Основным преимуществом сплавов этой группы является невысокая стоимость. Баббит, изготовленный с использованием кальция и натрия, имеет повышенную степень теплопроводности и является материалом очень плотным. Недостатком же сплавов этой группы считается способность очень быстро окисляться.

Чаще всего такие баббиты используются при изготовлении подшипников для рам ж/д вагонов. Объясняется это тем, что ж/д конструкции этого типа тщательно контролируются. А поэтому вышедшие из строя из-за окисления баббита подшипники своевременно заменяются.

Свойства и критерии

Структурное строение баббита представлено в виде сплава, который содержит свинец. Основным различием между баббит чушками и продукцией, структура которых содержит олово, является применение их при повышении температурного режима. Сплав, помимо свинца, содержит такие элементы, как медь, сурьма и олово. При нагреве до 100 градусов металл приобретает пластичность. Процесс плавки осуществляется в интервале 320°C-440°C. Приемлемой температурой эксплуатации принято считать показатель до 110 градусов.

С целью приобретения требуемых качеств в состав добавляются легирующие элементы:

- мышьяк – способствует повышению твердости, прочности;

- никель – обеспечивает возрастание износостойкости, твердости, прочности и растяжения;

- теллур – увеличивает показатели пластичности;

- кадмий – увеличивает антикоррозионную стойкость;

- магний — применяется в качестве модификатора;

- натрий – используется для увеличения прочности сплава, в состав которого входит мягкий свинец, благодаря созданию твердого раствора натрия в свинце;

- кальций – дополняется в виде заменителя олова.

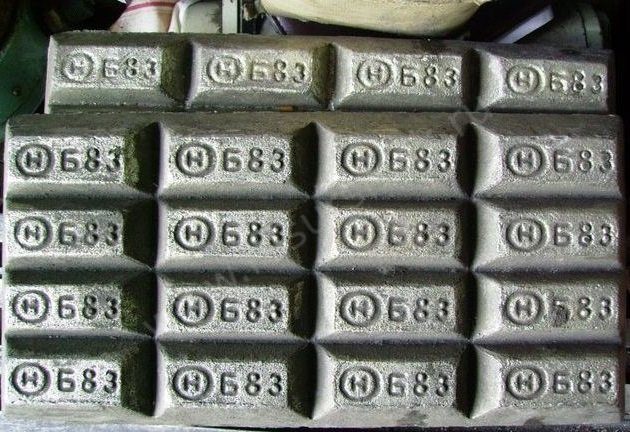

Для сплава Б16 характерно наличие более слабых антифрикционных свойств, а сплав Б83 представляет категорию изделий высокого качества. Продукцию с недостаточно высокими антифрикционными свойствами (сплав Б16) не следует использовать при вибрациях механического характера, так как это может разрушить сплав и привести к образованию в изделии дефектов. Масса чушки, которую можно купить, составляет не более 22 кг.

Отличительной особенностью баббитов всех видов является низкий индекс усталостного сопротивления, что может снизить показатели опциональности подшипников. По этой причине материал используют на вкладышах, конструкцией которых предусматривается их установка в корпусе из черного металла (чугуна) или бронзы. Вкладыши с тонкими стенками устанавливают в ДВС, применяя штамповку из биметалла при заливке беспрерывным методом. Величина срока эксплуатации подшипников определяется с учетом размера слоя баббита, заливаемого на основу из металла. Наблюдается особенность: период эксплуатации вкладыша возрастает при уменьшении слоя баббита.

Свинцовые

Свинцовые баббиты могут эксплуатироваться при условии повышенных значений рабочей температуры в сравнении с оловянными. Для сплава Б16 важным признаком является уровень свинца в составе, что позволяет добиться увеличения его твердости и прочности. Чушки баббита Б16 признаны наиболее востребованной позицией. У свинцовых баббитов отмечаются более низкие показатели антифрикционных качеств, но стоимость их ниже, чем оловянных. Цифра, приведенная в маркировке сплава, указывает на содержание в его составе олова. Для свинцовых баббитов требуются условия работы механизмов стабильного характера, без влияния ударных нагрузок, предельная величина напряженности функционирования не должна превышать 30,4 МПа•м/с. Применяются в узлах с малой нагрузкой (прокатных станах, дизельных двигателях, моторно-осевых подшипниках и пр.).

К категории свинцовых баббитов относятся марки БН, БК2Ш, БКА, БСб, БК2 и другие.

Виды и марки баббита

Весь используемый баббит делится на виды и марки. Основными видами являются свинцовый, оловянный и кальциевый баббит. Названия соответствуют металлу, которого в сплаве преимущественное количество. Свинцовый баббит хоть и не эластичен, но хорошо переносит высокие температуры, от чего повсеместно используется в качестве составляющих двигателя. Оловянный баббит характеризуется большей устойчивостью к внешнему воздействию и коррозии, он также более пластичен. Однако это обуславливает и его сравнительно высокую стоимость. Кальциевый баббит является самым доступным видом из-за небольшой стоимости, но стоит учитывать, что он подвержен коррозии и окислению, поэтому быстро изнашивается.

Баббит также делится на марки для удобства в использовании в промышленной деятельности. Самыми распространенными являются Б16 (основа – свинец), Б83 (основа – олово) и СОС6 (кальциевый). Цифры указывают на процентную долю основного в сплаве металла.

Стоимость баббита

Рассмотрим стоимость данного сплава на территории РФ. Цена напрямую зависит от свойств баббита, от его марки. Так, средняя цена свинцового баббита Б16 — около 350 тыс. рублей/тонна. Стоимость сплава марки Б83 — около 1,3 млн рублей/тонна.

Если рассматривать рынок вторсырья, то 1 кг баббитового металлолома можно сдать за максимальную цену 500-600 руб./кг. В основном подобные сплавы выкупают для их последующей утилизации, ведь более ненужные подшипники могут нанести непоправимый вред экологии, так как кадмий, свинец, сурьма — это в прямом смысле слова яды для окружающей нас природы.

Смотреть галерею

Баббитовые сплавы — далеко не современное изобретение. Однако они и в наши дни все так же актуальны в механике, а именно — в производстве подшипников. Наблюдается это из-за того, что именно баббиты долговечны, износоустойчивы, быстро и плотно притираются к детали, обеспечивают бесшумность при трении и, благодаря своей низкой теплопроводности, исключают перегрев двигателя. Кроме того, производители предлагают десятки различных марок баббитов, каждая из которых соответствует определенной разновидности как подшипника, так и целого двигателя машины.

Лом баббита

Согласно условиям ГОСТ 1639-2009 отходы баббитов относят к категории вторичного олова и сплавов на его основе. Лом может быть нескольких видов.

- Кусковой лом включает в себя только оловянные марки материала. Такой баббит добывают из подшипников турбин и дизельных двигателей.

- Отходы кусковые с большим содержанием свинца объединяют лом стандартных подшипников и списанные элементы типографского шрифта.

- Стружка баббитовых сплавов включает отходы обработки оловянно-свинцовых материалов.

- Категория смешанной стружки объединяет марки материала на свинцовой основе.

Кроме того, в качестве вторичного сырья несложно сдать бракованные чушки, осколки от них, а также отходы промышленного производства. В качестве старого лома принимают баббитовые вкладыши, уже не пригодные к использованию по прямому назначению.

- К наиболее ценным сортам относят сплавы с большим количеством олова в составе. Необходимо знать, что их цена за килограмм мало отличается от стоимости чистого олова.

- Кальциевые баббиты принимают по стоимости лома свинца.

При причине большого разнообразия марок и сложности с их визуальным определением для идентификации сплава требуется спектральный анализ.

Выгодно сдать баббит несложно в приемный пункт, располагающий необходимым оснащением для точного определения концентрации олова в имеющемся сплаве. Спектральный анализ позволит точно определить процентное содержание металлов в сплаве.

Источники лома баббита

Данное вторичное сырьё необходимо искать в первую очередь в ломе различных подшипников и вкладышей. Баббит в быту можно взять в первую очередь из вещей советского производства.

К ним относятся:

- старые стиральные машины и центрифуги;

- швейные машинки;

- миксеры;

- мясорубки;

- погружные насосы для воды;

- коленвал легкового автомобиля.

Кроме того, баббитовые вкладыши применялись на вкладышах коленвала для грузовиков ГАЗ и МАЗ, в подшипниках на старых компрессорах, а также в высоковольтных изоляторах старой конструкции (купол над стеклом или фарфором), предназначенных для высоковольтных воздушных линий.

Свинец и олово относятся к ценным металлам повышенного спроса. Правильно выбрав пункт приема для реализации вторичного сырья, можно получить неплохую прибыль от сдачи лома баббита в переработку.

Область применения

В зависимости от своих индивидуальных свойств каждая разновидность баббита применяется строго в определённых механизмах и машинах. Все они применяются для заливки боковых стенок вала крепления подшипника. Это помогает значительно снизить коэффициент трения, препятствующий нормальному вращению подшипника. Обладая относительно невысокой температурой плавления, удаётся получить хороший эффект при постепенном притирании вращающихся деталей. Он позволяет значительно снизить износ новых элементов подшипников и повысить их срок службы. Кроме этого при вращении подшипника, в баббите образовываются микроканалы. Через них улучшается смазка всех вращающихся деталей.

Каждая марка баббита имеет особую область применения. Например, оловянные баббиты используют тогда, когда обязательно необходима повышенная износостойкость при высоких скоростях вращения. Особенно востребованы подобные марки, когда требуется обеспечить хорошую вязкость, допустимые температурные показатели и низкий коэффициент трения.

Например, рассмотренный выше баббит марки Б83 применяется в подшипниках, работающих на очень высоких скоростях и повышенных динамических нагрузках. Это могут быть высокооборотистые дизельные двигатели, нижние половины так называемых крейкопфных подшипников низкооборотистых дизелей. Кроме этого их применяют в мотылёвых и рамовых подшипниках, а также в подшипниках, которые служат опорой гребных валов на судах.

Свинцовые баббиты лучше всех переносят сильный нагрев. Их применяют в дизельных двигателях автомобилей, тракторов, экскаваторов. Баббиты марки Б16 применяют в подшипниках, размещённых в двигателях электровозов. Их устанавливают на различные путевые машины и в оборудовании, применяемом в тяжёлом машиностроении.

Баббит марки Б16

Кальциевые баббиты применяют на железнодорожном транспорте, для оснащения подвижного состава, как тепловозов, так и грузовых и пассажирских вагонов.

Цены за кг лома баббита

В прайс-листе на сайте указаны фиксированные тарифы на металлолом. В зависимости от марки и чистоты сплава баббита, стоимость может увеличиться. Мы проводим оценку металла с помощью анализатора, чтобы обеспечить клиентам правильные и максимально большие выплаты. На итоговую сумму влияют:

- марка баббита и основной металл — свинец или олово;

- процент цветного металла в составе;

- общая масса лома — делаем скидки при сдаче оптовых объемов;

- сортировка металла — при наличии в партии других металлов и изделий, лом является миксом, поэтому стоимость снижается.

Чтобы избежать потерь прибыли, мы рекомендуем предварительно отделять баббит от других металлических сплавов.

Свойства и применение баббита

Так как баббит является суммой нескольких металлов, в том числе олова и свинца, значит, свойства его будут совокупность свойств этих элементов:

- олово и свинец являются мягкими пластичными металлами и это идеальная основа для твердых вкраплений. Мягкая основа же сплава обусловливает плотное прилегание к детали к валу;

- основное достоинство сплава – антифрикционность, то есть устойчивость к трению;

- высокая степень теплопроводности – за это в сплаве отвечает олово, в итоге подшипник защищен от коррозии и перегревания;

- для наделения сплава определенными свойствами (прочность, противоударность, антикоррозийность), в сплав добавляются дополнительные «присадки»: медь, никель, сурьма, натрий, мышьяк, кадмий, теллур и др.

- Существуют сплавы с доминирующей ролью олова, свинца, цинка, алюминия и кальция.

Применение баббита напрямую зависит от марки сплава. БМ используется для изготовления шатунных подшипников. Такие подшипники используются в тракторах.

Баббит б-88 нашел свое применение в коренных подшипниках, которые подходят для деталей, эксплуатируемых при больших скоростях и весомой динамической нагрузкой. Примерами могут служить быстроходные и среднеоборотные дизели.

Баббит б-83 справляется со средними нагрузками, а вот сплав марки баббит б-16 широко внедрен в тяжелое машиностроение.

Антифрикционные сплавы являются не дешевым материалом, и в этой связи баббит самый доступный

Старый баббит

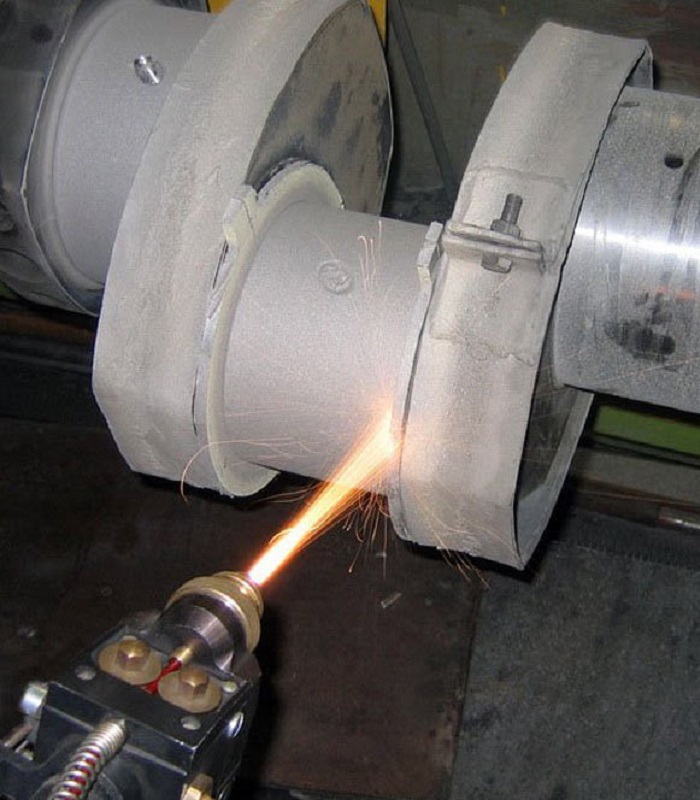

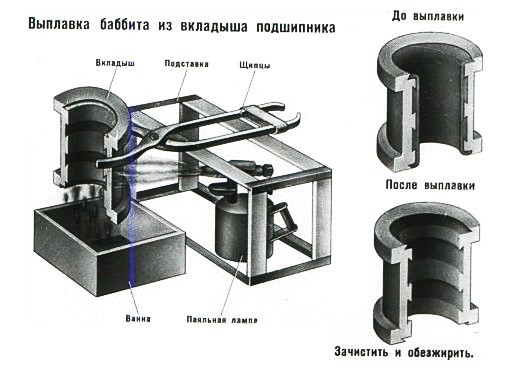

Старый баббит выплавляют в горне или паяльной лампой. Для этого вкладыш нагревают до температуры около 250 С и легкими ударами деревянного молотка выбивают оплавившуюся изнутри заливку.

Старый баббит из подшипника удаляют выплавкой в тигле с расплавленным баббитом, выплавкой пламенем паяльной лампы или вырубкой зубилом.

Старый баббит выплавляют, погружая вкладыши в тигель с расплавленным баббитом. Затем их обезжиривают в 10 % – пои растворе каустической соды и промывают в горячей ( 80 – 90 С), а затем в холодной воде. Перед заливкой вкладыши подвергают травлению, удаляя таким образом с их поверхностей твердые пленки окислов металла. Травление производят раствором хлористого цинка путем смазывания им вкладышей или окунания в него на 20 – 30 с. Поверхность вкладышей, не подлежащую заливке, покрывают смесью, состоящей из 2 вес.

Старый баббит, непригодный для повторного использования на заливку подшипников, в том числе сплески и подплавы из подогревательных камер, переплавляют в чушки и сдают для вторичной переработки.

Старый баббит может быть использован после добавления к нему 30 – 50 % нового.

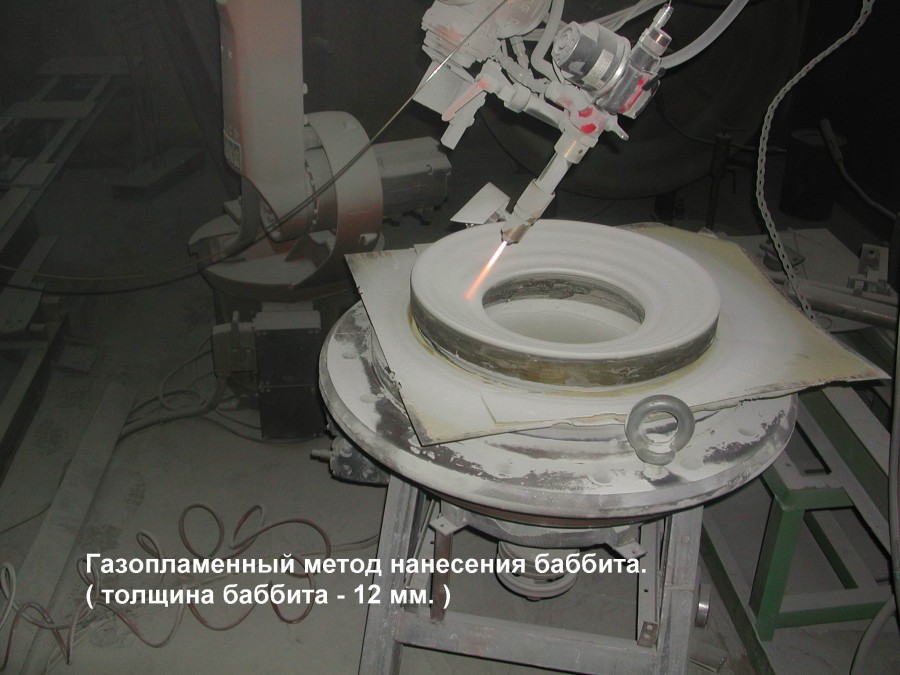

| Поворотные тиски для зажима детали при наплавке.| Схема наплавки вкладыша.| Схема наплавки баббита в несколько слоев. |

Удаляют старый баббит, нагревая вкладыш пламенем горелки с тыльной стороны до температуры 240 – 270 С, когда баббит либо сплавляется сам, либо удаляется легкими ударами молотка.

Удаление старого баббита производится нагреванием вкладышей в газовых горнах

При нагревании следует принимать меры предосторожности против окисления баббита, для чего следует нагревать тыльную, незалитую баббитом поверхность вкладыша.

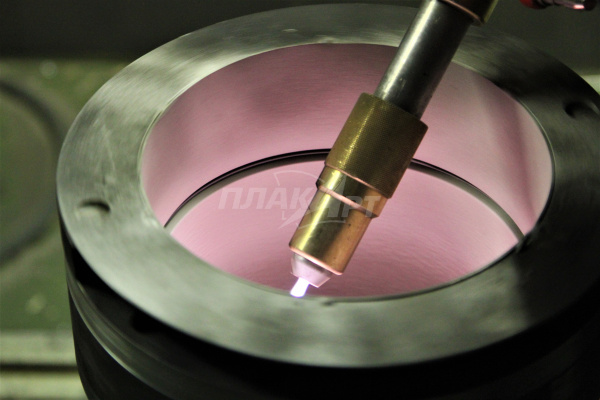

Выплавка старого баббита обычно производится газосварочной горелкой или паяльной лампой

Нагревание подшипника производится со стороны, не залитой баббитом. Температуру нагрева необходимо поддерживать 240 – 260 С, что соответствует началу сползания баббита. После нагрева подшипник при помощи легких ударов о стол освобождается от баббита.

Выплавка старого баббита обычно производится газосварочной горелкой или паяльной лампой. Нагревание подшипника производится со стороны, не залитой баббитом. Температуру нагрева необходимо поддерживать 240 – 260 С, что соответствует началу сползания баббита. После нагрева подшипник при помощи легких ударов о стол освобождается от баббита.

Выплавление старого баббита происходит в результате погружения промытого и нагретого до температуры 120 – 150 вкладыша в тигель с расплавленным баббитом ( 450 – 470 для баббита БН) или нагревания тыльной стороны вкладыша паяльной лампой до расплавления полуды под слоем баббита. Удаление баббита с поверхности вкладыша осуществляется встряхиванием. Первый способ рекомендуется для безоловянистых баббитов, так как при нем происходит обогащение баббита свинцом за счет расплавляемой с поверхности вкладыша полуды.

| Приспособление для ручной заливки вкладышей подшипников, а – по половинкам. б – в сборе. / – угловая плита. 2 – сердечник. 3 -литниковое кольцо. 1-прокладки. 5 – вкладыш подшипника. 6 – на-жнмноп винт. 7 – скоба. 8 – хомут. 9 – доска. |

Выплавку старого баббита ведут на горне или при помощи паяльной лампы. Удаляют баббит при помощи крюка или ударами по вкладышу.

После выплавления старого баббита поверхность вкладыша ( или втулки), подлежащая заливке, очищается металлической щеткой или на пескоструйном аппарате ( для бронзовых вкладышей это не требуется), обезжиривается в горячей щелочи, тщательно промывается водой, травится соляной кислотой, снова промывается водой и лудится.

При удалении старого баббита вкладыш укладывают в противень и нагревают газовой горелкой с тыльной стороны до температуры 240 – 270 С, после чего баббит сам отваливается или удаляется с помощью легких ударов молотка.

После удаления старого баббита подшипник зачищают до блеска, затем обезжиривают, погружая на 5 – 10 мин.

Особенности приготовления рабочего состава

Независимо от выбранной технологии изготовления резинового покрытия вам потребуется:

- резиновая крошка;

- клеящий состав;

- красящие пигменты.

Резиновая крошка

Степень измельчения резиновых шин определяет дальнейшую сферу их использования.

- крошка размером менее 2 мм – формирование двухслойных напольных покрытий для спортплощадок и стадионов, беговых дорожек, бассейнов, промышленных цехов, автомоек, животноводческих помещений;

- гранулы величиной 2-5 мм – наполнение спортинвентаря, устройство основания для детских, спортивных и игровых площадок.

При приобретении резиновой крошки обратите внимание на следующие условия:

- качество очистки продукции;

- сортировка по размеру;

- форма крошки.

На 1 м2 покрытия потребуется в среднем 8 кг резины.

Стоимость готовой резиновой крошки начинается от 10-12 руб. за 1 кг изделия и зависит от объема покупки и сезонного спроса на продукцию.

Клеящий состав

Для изготовления бесшовного напольного покрытия из резины используются преимущественно однокомпонентые составы, реже — двухкомпонентные.

Однокомпонентный

В качестве вяжущего элемента в клеевой смеси используется битум или полиуретан. Выбор клея обусловлен эксплуатационными свойствами будущего покрытия и условий проведения работ.

- Водопроницаемость. Вода не задерживается на поверхности покрытия, изготовленного с помощью полиуретана, а проходит сквозь него. Готовое покрытие может эксплуатироваться как внутри помещений с высоким уровнем влажности, так и на открытом воздухе.

- Высокая устойчивость к истиранию. Подходит для изготовления полов, испытывающих большие механические нагрузки.

- Упругость. Позволяет формировать травмобезопасное покрытие для занятий спортом.

- Экологичность. Отсутствие вредных паров дает возможность использовать резиновые полы в помещениях для игр детей самого раннего возраста.

- Долгий срок службы, обусловленный устойчивостью к ультрафиолету и резким перепадам температур.

Еще одна особенность полиуретанового связующего – затвердевание при достаточно высоком уровне влажности – 60-70% и температуре окружающей среды 20-25о.

Составы с битумом меньше подходят для изготовления бесшовной резиновой поверхности.

Стоимость 1 кг. однокомпонентного клея – от 185 руб.

Двухкомпонентный

Смешиваются оба компонента непосредственно в момент производства работ.

При выборе двухкомпонентного клея для резиновой крошки следует учесть, что готовый состав должен быть использован в первые 30-40 минут после его приготовления.

Такая особенность клея требует тщательного расчета потребности в нем для производства работ в этот промежуток времени. Достоинство двухкомпонентного состава – высокая химическая инертность.

Стоимость 1 кг клея – от 165 руб.

Требования при работе

Формирование качественного бесшовного резинового покрытия возможно исключительно при строгом соблюдении рекомендуемых изготовителем клея пропорций.

Еще одно условие для равномерной полимеризации рабочего состава – поддержание необходимого уровня влажности и температуры в месте проведения работ.

Пигментные составы

Окрашивание будущему покрытию из резины придают красящие пигменты, добавляемые в рабочий состав.

- производство из неорганических компонентов;

- наличие железоокислов.

Такой компонентный состав красителя делает его устойчивым к воздействию осадков и ультрафиолета, продлевая эстетический срок службы покрытия.

Дозировка красителя зависит от желаемой интенсивности окраса формируемой поверхности и составляет в среднем 62 г на 1 кг резиновой крошки.

Однородная консистенция рабочего состава достигается точным соблюдением рецептуры производителя.

Стоимость 1 кг красителя – от 110 руб.

Грунтующий материал

Грунтовка на полиуретановой основе – еще один компонент, без которого невозможна качественная укладка резинового бесшовного покрытия.

Цена на грунтовку колеблется от 10 руб. за 1 кг. и зависит от закупаемых объемов.

Высокая себестоимость работ

Технологическая отсталость данного метода ремонта (учебник по технологии ремонта издан еще в 1939 году — М. Х. Дриц и Д. А. Песков, Заливка подшипников баббитом: Книга утв. ЦУУЗ НКПС в качестве учеб. пособия по тех. минимуму для работников по заливке подшипников баббитом, Москва, Трансжелдориздат., 1939 г.), при видимой дешевизне сырья, приводит к большим неоправданным расходам при производстве и эксплуатации готовых изделий. Основные факторы указаны в таблице 1.

| Причины | Факторы, увеличивающие себестоимость работ |

| Низкое качество сырья | Изготовление сырья из переплавленного лома с выгоревшими легирующими элементами. Высокая стоимость контроля соответствия химического состава сырья ГОСТу. Большие потери материала и отходы производства. |

| Низкое качество готовой продукции | Технологические ограничения по контролю качества. Образование раковин, внутренних дефектов и других пороков. Выгорание легирующих элементов. Неудовлетворительная структура баббита вследствие ликвации. |

| Крайняя вредность производства для человека | Работа с токсичными и вредными веществами:

|

| Ручное производство | Отсутствие средств автоматизации. Высокие затраты на вспомогательные работы. Необходимость специально-обученного персонала. Отсутствие кадрового резерва. |

| Особые требования к производству | Необходимость оборудования специальной базы или участка производства со средствами индивидуальной и производственной защиты. Необходимость специальных машин и специальных литьевых форм повышенной прочности и герметичности. |

Разновидности и марки сплава

Разновидности-марки баббитов представлены тремя типами — в зависимости от металла-основы:

- Кальциевый. Хоть и его основой является свинец, сплав получил свое название по одному из составляющих — в составе также присутствует кальций и натрий. Эти элементы отличают данный баббит самой недорогой ценой, придают ему повышенную теплопроводность и плотность. Но при этом такой сплав быстрее окисляется, что не прибавляет ему износоустойчивости. Поэтому кальциевый баббит в большинстве случаев используют во вкладышах рам вагонов, как грузовых, так и пассажирских — там их чаще всего проверяют и при необходимости быстро заменяют.

- Оловянный. Основой данного баббита служит олово, которое отличается высоким коэффициентом трения, большой износоустойчивостью и пластичностью, повышенной коррозийной устойчивостью. Этот сплав примерно в два раза крепче своих «собратьев». Поэтому данная марка баббита незаменима для подшипников, на которые приходится максимальная нагрузка и возлагается важная роль. Область их применения — различные малооборотные двигатели. Кроме олова, в этом сплаве присутствует либо кадмий и никель, либо сурьма и медь. Недостатком оловянного баббита будет только его самая высокая среди данных сплавов цена.

- Свинцовый. Мягкими составляющими здесь выступают свинец и сурьма — 87 % и 13 % соответственно в данном сегменте. Твердый элемент сплава — это кристаллическая сурьма (5 % уже от общего объема). Данный баббит не выделяется эластичностью, оттого и используется для производства не самых нагруженных подшипников. Однако при этом он замечателен тем, что отлично переносит высокотемпературный нагрев элемента. Стоит отметить, что такие баббиты более других подвержены коррозии. Их стезя — дизельные моторы тракторов и автомобилей.

Марки свинцового баббита — Б16 (свинец — основной элемент), БС6, БН (свинец, олово, никель, медь, мышьяк, кадмий, сурьма). Они, как и оловянные, произведены по ГОСТ 1320-74. Кальциевые сплавы соответствуют ГОСТ 1209-90; их разновидности — это БК2, БКА, БК2Ц, БК2Ш. Марки оловянного баббита — Б83, Б83С (небольшое добавление свинца), Б88. Разновидность Б83, к примеру, — это 80 % оловянной составляющей, 12 % сурьмы, 6 % меди и, в среднем, по 0,1 % висмута, свинца, железа, мышьяка, алюминия. А Б6 — это 88 % свинца, 0,3 % меди, 0,1 % железа, небольшая доля цинка и мышьяка.