План простого деления

Эти методы в отношении устройства, на котором создаётся обсуждаемое снабжение.

План дифделения:

План на нарезку винтовых канавок:

Устройство и принцип работы делительной головки

Чтобы разобраться, как работает делительная головка, нужно знать, из чего она состоит. В основу ее входит корпус №4, который закрепляется на столе станка. Также у нее имеется шпиндель №11, который ставится на подшипниках №13, №10 и головке №3. Червяк №12 приводит в движение червячное колесо №8. Он связан с маховиком №1. Рукоятка №2 служит для закрепления шпинделя, а следовательно и червячного колеса. Она связана с прижимной шайбой №9. Червячное колесо и червяк могут выполнять только поворот шпинделя, а погрешность их работы ни как не влияет на общую точность.

В эксцентрической втулке посажен один из концов валика, что позволяет опускать вниз их вместе. Если расцепить колесо шпинделя и червяка, то можно произвести поворот головки шпинделя. Внутри корпуса располагается стеклянный диск №7, который жестко закрепляется на шпинделе №11. Диск расчерчен шкалой на 360 градусов. Окуляр №5 располагается сверху головки. Чтобы повернуть шпиндель на нужно количество градусов и минут, используется маховик.

Порядок выполнения работ

Когда операция выполняется непосредственным способом, то сначала отключается из зацепа червячная передача, для чего достаточно только повернуть рукоять управления до соответствующего упора. После этого следует освободить фиксатор, останавливающий лимб. Поворот шпинделя осуществляется от патрона или от детали, которая подвергается обработке, что позволяет поставить устройство под нужным углом. Угол поворота определяется при помощи нониуса, что расположен на лимбе. Завершается операция закреплением шпинделя при помощи зажима.

Когда операция выполняется простым способом, то здесь сначала нужно зафиксировать делительный диск в одном положении. Основные операции производятся при помощи рукоятки фиксатора. Поворот рассчитывается согласно отверстиям, сделанным на делительном диске. Для фиксации конструкции имеется специальный стержень.

Когда операция выполняется дифференциальным способом, то первым делом нужно проверить плавность поворота шестерней, что установлены на самой головке. После этого следует произвести отключение стопора диска. Порядок настраивания здесь полностью совпадает с порядком настраивания при простом способе. Основные рабочие операции выполняются только при горизонтальном положении шпинделя.

Таблица делений для делительной головки

| Количество частей деления | Количество оборотов ручки | Количество отсчитываемых отверстий | Общее количество отверстий |

|---|---|---|---|

| 2 | 20 | ||

| 3 | 13 | 11 | 33 |

| 4 | 13 | 9 | 39 |

| 5 | 13 | 13 | 39 |

| 6 | 19 | ||

| 7 | 8 | ||

| 8 | 6 | 22 | 33 |

| 9 | 6 | 20 | 30 |

| 10 | 6 | 26 | 39 |

| 11 | 5 | 35 | 49 |

| 12 | 5 | 15 | 21 |

| 13 | 5 | ||

| 14 | 4 | 24 | 54 |

| 15 | 4 | ||

| 16 | 3 | 10 | 30 |

| 17 | 3 | 3 | 39 |

| 18 | 2 | 42 | 49 |

| 19 | 2 | 18 | 21 |

| 20 | 2 | 22 | 33 |

| 21 | 2 | 20 | 30 |

| 22 | 2 | 28 | 39 |

Расчет делительной головки

Деление на УДГ осуществляется не только по таблицам, но и по специальному расчету, который можно сделать самостоятельно. Это сделать не так уж и сложно, так как при расчете используется всего несколько данных. Здесь требуется умножить диаметр заготовки на особый коэффициент. Он рассчитывается путем деления 360 градусов на количество частей деления. Потом из этого угла нужно взять синус, который и будет коэффициентом, что требуется умножить на диаметр для получения расчета.

Советы для качественной заточки

При постоянной работе инструмент может затупиться. Можно отнести его в мастерскую, а можно попробовать заточить самостоятельно.

Перед началом работы по заточке следует убедиться, что режущие кромки занимают при любом варианте нагрузки одно и то же положение. Иначе говоря, чтобы не было зазора между отверстием шарнира и осью (или люфта, как оно ещё называется). Если такая проблема присутствует, то нужно исправлять. Посередине торца необходимо сверлом проделать отверстие размером в два раза меньше, чем диаметр оси. С помощью несильных ударов молотка нужно раздвинуть металл.

Если металл в оси прочный и предыдущий способ не приносит успеха, нужно острым кернером сделать на торце кусачек несколько неглубоких углублений с промежутком два миллиметра и миллиметром отступа от краёв. Здесь тоже используется молоток

Бить следует осторожно, чтобы не сбить лёгкость хода инструмента

Напильником стачивается лишний металл с лезвий. Заточку лучше всего производить с помощью абразивного вращающегося круга. Для хорошего результата нужно использовать только гладкий круг правильной формы, иначе хорошо сделать работу не получится. Если круг неровный, тогда следует или отшлифовать имеющийся, или применить другой. Использовать нужно как торец круга, так и его цилиндрическую поверхность. Тогда заточка будет качественной

Металл следует снимать осторожно, чтобы добиться точного совпадения режущих кромок

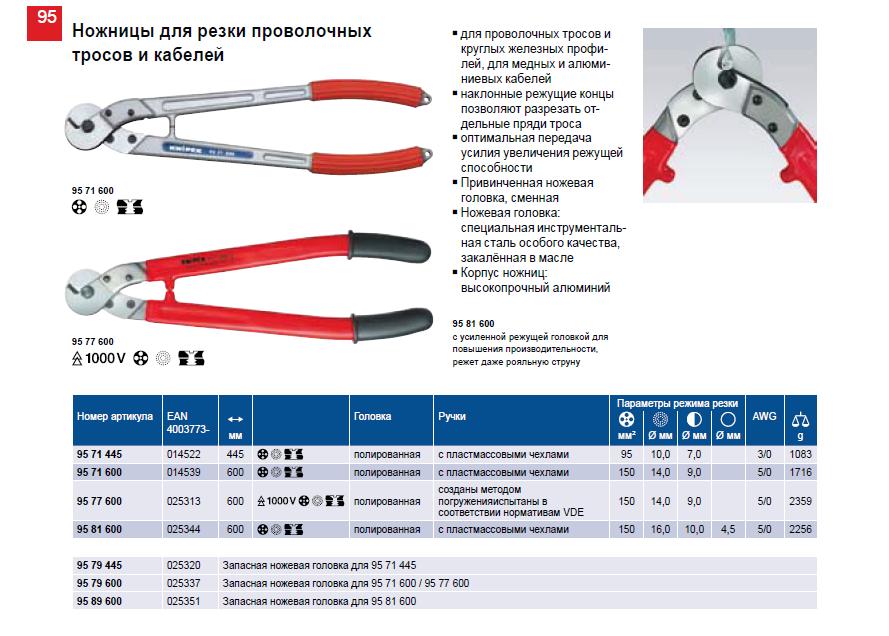

Для увеличения срока службы инструмента необходима правильная эксплуатация. Не рекомендуется резать толстую проволоку или другие массивные железные материалы инструментом, который не предназначен для такой нагрузки. Кусачки обычно применяются для резки алюминиевых и медных проводов. Другие металлы нужно резать специальными усиленными кусачками. Обычные от резки стали или других металлов могут быстро выйти из строя.

Виды сверлильных станков

Виды сверлильных станков различаются в зависимости от их назначения и функционала. Наиболее многочисленной группой являются универсальные станки, используемые для сверления и обработки отверстий. Выделяют три вида универсальных станков:

- Горизонтально-сверлильные. Используются для горизонтальной обработки деталей и заготовок любых габаритов.

- Вертикально-сверлильные. Могут быть одношпиндельными или многошпиндельными. Используются для поточного производства, имеют возможность регулировки хода шпинделя.

- Радиально-сверлильные. Используются для сверления деталей под углом. Имеют возможность перемещения сверлильной головки в различных направлениях до 1280 миллиметров.

Вторая группа — специализированные станки, оборудованные множеством специальных приспособлений, что позволяет использовать их в крупносерийном производстве. К последней группе относятся станки специального вида, предназначенные для выполнения конкретных работ.

Чтобы купить сверлильный станок, полностью соответствующий ваши требованиям, нужно рассмотреть несколько факторов:

Ваше рабочее место.При выборе оборудования важно учесть, насколько ограничено пространство. Если вы планируете работать дома, вам подойдет легкий и компактный настольный станок с низким уровнем шума

Рекомендуется обратить внимание на радиально-сверлильные агрегаты, позволяющие выполнять работу под углом.

Если вы планируете установить станок в гараже, на такой критерий, как уровень шума, можно не обращать внимание

Важно лишь оценить размеры помещения

То же самое касается сверлильных станков, используемых для производственных нужд. Вам нужно будет рассчитать, какое количество агрегатов может быть установлено в помещении, и какой объем работы они должны выполнять. Для цехов и гаражей рекомендуется приобретать вертикально-сверлильное оборудование, которое позволяет решать широкий круг задач.

Материал изделия, который вы планируете обрабатывать.Существуют сверлильные станки, предназначенные для обработки дерева, стекла, металла, пластика, бетона. Многие модели способны выполнять работы по нескольким видам материалов.

Диаметр и глубина отверстия.У всех агрегатов есть ограничения по максимальному диаметру сверла, зажимаемого в патроне. Выбирая станок, подумайте, отверстия какого размера вы будете изготавливать. В магазине «РИНКОМ» вы можете подобрать сверлильные станки для сверления отверстий с максимальным диаметром до 200 мм, а также купить сверло для выбранного вами устройства.

Такая характеристика, как ход пиноли шпинделя, важна при выборе станков для сверления отверстий в материале, имеющем толщину более пяти сантиметров. Чем выше мощность агрегата, тем больше глубина выполняемых им отверстий.

Размеры обрабатываемых деталей.Для выбора станка важно оценить расстояние от шпинделя до рабочего стола. Тщательно проанализируйте, каким количеством свободного места располагает помещение, чтобы оценить возможность работы с габаритными заготовками.

Как часто вы планируете эксплуатировать станок.Существует два режима эксплуатации сверлильных станков. Первый — продолжительный режим, при котором агрегат работает по несколько часов в течение рабочего дня. Второй — повторно-кратковременный, при котором технику периодически отключают на несколько минут. В первом случае рекомендуется подбирать высокомощную технику (от 600 Вт и более) с возможностью сверления отверстий большого диаметра. Для нерегулярного использования можно приобрести станок мощностью до 600 Вт, который можно применять для работы по дереву и листовому металлу.

Фото №2: высокомощный станок ECO.100/4

Дополнительные функции.К дополнительным возможностям некоторых моделей сверлильных агрегатов относятся: устойчивость к коррозии, возможность наклона рабочей зоны, дополнительный комплект скоростей, переключатель скоростей, световой прицел.

Приспособления и оснастка для станков.Использование сверлильного оборудования невозможно без качественной оснастки, соответствующей определенным требованиям. Покупая станок, вам понадобится приобрести приспособления для установки заготовки. Для мелких заготовок используются тиски, для заготовок с габаритами более 10 сантиметров в ширину и длину понадобятся прихваты, а для заготовок в форме труб и шаров применяются призмы. Выбор оснастки зависит от того, какие работы вы будете выполнять, и какой материал использовать.

Газовое борирование

Газовое борирование схоже с процессами цементации и азотирования сталей. Процесс проводят в печах в среде диборана (В2Н6), треххлористого бора (ВСl3), триметила — (СН3)3В или других борсодержащих веществ. Чаще применяют диборан и треххлористый бор, который разбавляют водородом, аргоном, азотом или аммиаком. Применение азота в качестве разбавителя сильно снижает взрывоопасность среды. Насыщение прoводят при температурах 800-900°С. Время выдержки составляет от 2 до 6 часов. Существенное влияние на результаты борирования оказывает избыточное давление насыщающей среды. При газовом борировании на углеродистых сталях формируется боридный слой толщиной 0,1-0,2 мм и твердостью 1800-200HV.

Характеристики

ГОСТ 6645-86 – стандарт, устанавливающий требования к типу, размеру, качеству пильных полотен по металлу.

Это тонкая, неширокая пластина с отверстиями, расположенными в противоположенных концах, на одной стороне расположены режущие элементы – зубья. Пилки изготавливаются из стали: Х6ВФ, Р9, У10А, с твердостью HRC 61-64.

В зависимости от типа работы ножовочные пилки делятся на машинные и ручные.

Длина пластины определяется по расстоянию от центра одного отверстия до другого, Универсальная ножовочная пилка для ручного инструмента имеет следующие размеры: толщину – 0,65-0,8 мм, высоту – 13-16 мм, длину – 25-30 см.

Стандартное значение длины полотна равно 30 см, но встречаются модели с показателем в 15 см. Короткие ножовки применяются в случае, когда стандартный большой инструмент не подходит для работы из-за размеров, а также для выполнения филигранных типов работ.

ГОСТ Р 53411-2009 устанавливает конфигурацию полотен для двух видов ножовок. Пилки для ручного оборудования выпускаются в трёх типоразмерах.

- Одинарные 1 типа. Расстояние между сквозными отверстиями 250±2 мм, длина пилки не свыше 265 мм.

- Одинарные 2 типа. Расстояние от одного отверстия до другого 300±2 мм, длина пластины до 315 мм.

- Двойные, расстояние равно 300±2 мм, длина рабочей поверхности до 315 мм.

Толщина одинарной пластины — 0,63 мм, двойной – 0,80 мм. Высота пилки с одинарным набором зубцов равна 12,5 мм, для двойного – 20 мм.

ГОСТ определяет значения шага зубцов, выраженных в миллиметрах, количество режущих элементов:

- для одинарной пластины первого типа — 0,80/32;

- одинарное второго типа — 1,00/24;

- двойного — 1,25/20.

Количество зубцов изменяется для инструментов большей длины — 1,40/18 и 1,60/16.

Для каждого типа работы может изменяться значение угла резца. В процессе обработки металла, обладающего достаточной шириной, достигаются довольно длинные пропилы: каждый резец пилки снимает опилки, заполняющие стружечное пространство, пока полностью не выйдет острие зубца.

Величина стружечного пространства определяется от шага зубца, переднего угла, заднего угла. Передний угол выражается в отрицательном, положительном, нулевом значениях. Величина зависит от твёрдости обрабатываемого изделия. Пилка с нулевым передним углом имеет КПД ниже по сравнению с передним углом, имеющим значение больше 0 градусов.

При разрезании наиболее твердых поверхностей применяются пилки с зубьями, которые заострены под большим углом. Для мягких изделий показатель может быть ниже среднего. Ножовочные полотна, оснащенные наиболее заостренными зубцами, являются самыми износостойкими.

Тип пилы классифицируется на профессиональный и домашний инструмент. Первый вариант обладает жесткой конструкцией и позволяет проводить работы под углами 55-90 градусов.

Эксплуатационные возможности

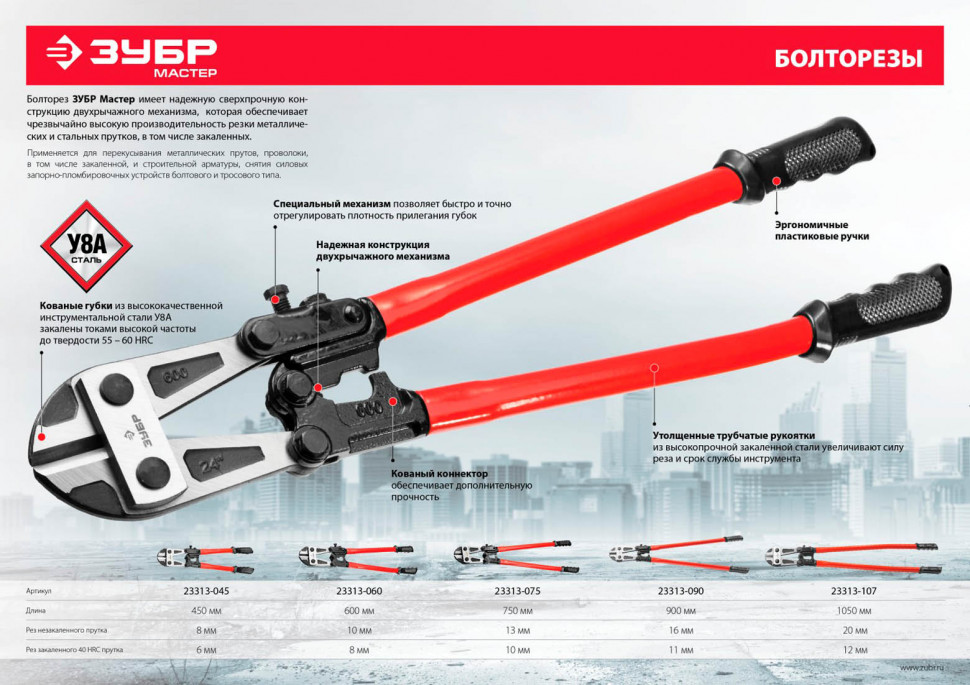

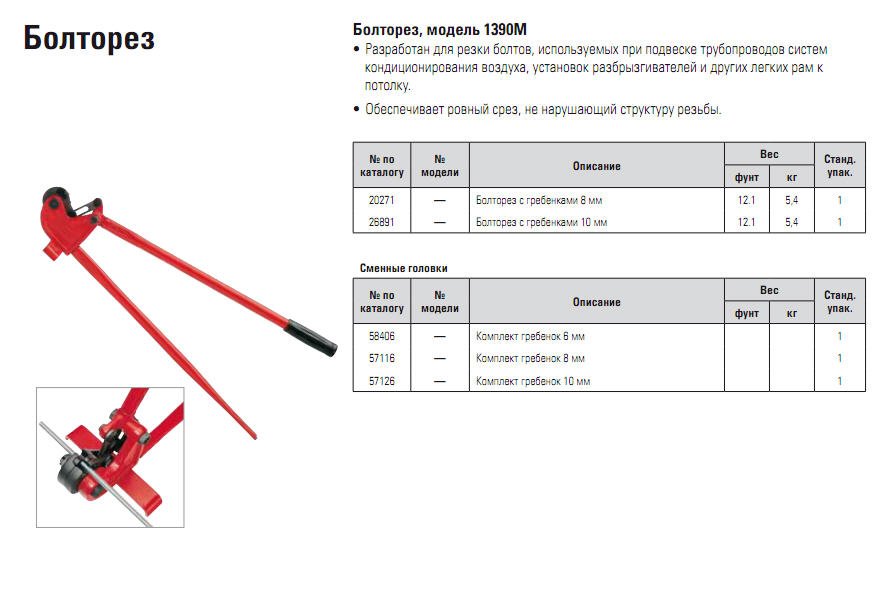

Возможности устройства определяются размерами болтореза, а точнее, длиной ручек, конструкцией системы рычагов и формой лезвий. Принцип работы и механическая схема болтореза не меняется столетиями, поскольку была найдена оптимальная конструкция. Применение высококачественной стали для рукоятей позволяет несколько снизить механические потери на их изгиб и повысить полезное усилие болтореза. Основное же повышение возможностей идет за счет совершенствования формы лезвий. Сменные насадки, которыми снабжаются как ручные, так и гидравлические ножницы, бывают следующих видов:

- Угловая. Режущая плоскость наклонена к на 24-35° к оси прутка. В месте захвата прутка ставится специальная пластина для упора, имеющая возможность скольжения. Ее можно закрепить штифтом после того, как пруток надежно захвачен. Для удобства реза в труднодоступных местах насадку можно разворачивать на 180° относительно продольной оси.

- Плоская. Специализирована для раскроя металлических листов. Снабжена шаблоном для облегчения нарезки полос равной ширины.

- Центробежная. Движение лезвий осуществляется симметрично и равноудаленно от поверхности прутка. Это типовая насадка, по такой же схеме делаются и болторезы с несменными лезвиями.

Универсальные насадки наиболее эффективны при нарезании арматуры.

Что это такое?

Болторез, или, как его еще называют, штифторез – инструмент специального назначения для работы по резке изделий из металла и металлических прутьев – арматуры. Своим внешним видом болторез похож на кусачки для резки металла, в принцип действия которых положена концепция механизма двойного рычага. Существуют различные виды этого инструмента:

- кусачки арматурные по металлу с механическим ручным рычагом;

- ножницы для арматуры с использованием гидравлического привода;

- торцевой тип болтореза, удобный для работы в домашнем хозяйстве, к примеру, при перерезании проволоки.

Спектр применения этого инструмента варьируется от использования в домашних условиях (в гараже, на садовом участке) до профессиональных вариантов, например, для осуществления спасательных работ. Также этот инструмент применяется в мастерских для разборки или изготовления деталей, на строительных площадках для работы с арматурой и в промышленных цехах.

Гораздо чаще данными ножницами работают по арматуре, проволоке, стальным прутьям. Однако данное название так прочно закрепилось за болторезом, что используется как обывателями, так и профессионалами.

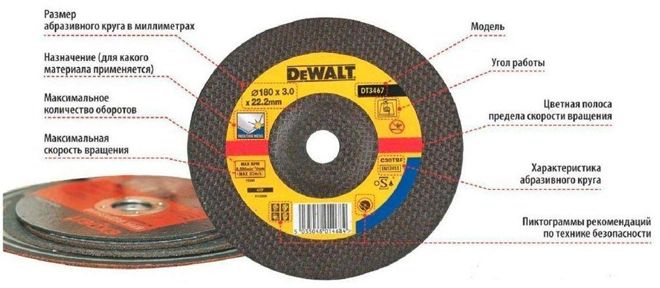

Как выбрать шлифовальный круг?

Для того чтобы диск служил долгие годы и был эффективным в работе, нужно серьезно подойти к его выбору. Следуя некоторым рекомендациям, можно самостоятельно выбрать качественную модель абразивного инструмента:

Следует понимать его специфику. Для того чтобы работать на станке, следует приобретать шлифовальные круги, способные выдерживать сильное давление

Работая на болгарке, необходимо выбирать диск, который будет обладать повышенной устойчивостью при скоростном вращении.

Особое внимание необходимо уделить маркировке. К примеру, шлифовальные круги на липучке должны иметь такие обозначения, как размер, класс, профиль и абразивная композиция.

Для каждой поверхности и площади шлифования нужно подбирать разные круги.

Приобретайте инструменты у тех производителей, изготавливающих продукцию согласно требованиям ТУ и ГОСТ.

Материал шлифовального круга

Ассортимент шлифовальных абразивных кругов по видам материалов очень разнообразен. Популярностью пользуется инструменты с электрокорундом, с помощью которого можно изготовить цельные насадки без прессованного материала для оборудования. Востребованными являются инструменты из карбида кремния. Они представлены в двух цветах — черном и зеленом. Прочными кругами считаются те, которые выполнены из эльбора. Материал включает в себя кубический нитрид бора, который не уступает своими свойствами алмазу и отличается своей термоустойчивостью.

Круг алмазный шлифовальный обладает более высокой стоимостью за счет напыления, которое наносится максимально тонким слоем. Круги, прочность которых на порядок ниже, формируются другим способом. Связывающим является керамический состав, в который входят неорганические материалы, такие как кварц и глина. Состав измельчается и добавляется при формировании круга, благодаря чему изделие будет жестким, но при этом иметь необходимую хрупкость.

Профиль шлифовального круга

Существуют разные операции со шлифовальным кругом, и важно определить его профиль, что продлит службу. Зачастую используются следующие виды:

- Плоские круги с прямым профилем, применяются при внутренней и бесцентровой шлифовке, а также при обработке торов.

- Плоские круги двустороннего вида с коническим профилем. Данный вид используется при шлифовке шестерен и простой резьбы.

- Вариант с выточкой необходим при круглом шлифовании или же при подрезке торцов.

- Абразивный инструмент, обладающий профилем в виде цилиндра и конуса, предназначен для заточки инструментов.

- Тарельчатый вид применяют при заточке инструментов, обладающих несколькими режущими лезвиями.

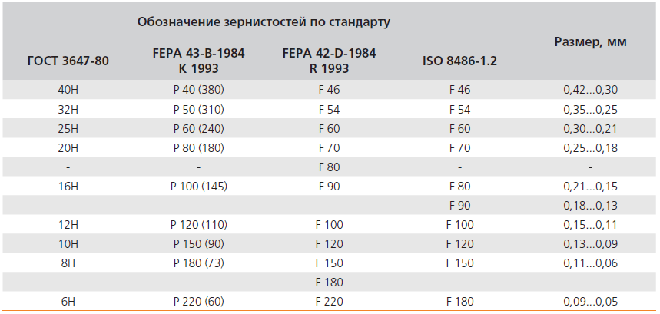

Зернистость шлифовального круга

Одной из основ абразивного круга является зернистость, от которой будет зависеть его производительность и износ. Зерно, как и любое другое тело, обладает стандартными параметрами объема, однако производители пользуются одним параметром измерения – толщиной. То количество материала, которое снимается, напрямую связано со степенью зернистости инструмента. Например, лепестковый абразивный круг способен обработать даже крупногабаритные трубы из металла. Что касается дерева, то к нему подбирают инструмент, обладающий меньшей зернистостью.

Твердость шлифованного круга

Для того чтобы понимать, какую твердость круга следует приобрести, необходимо понимать, для чего будет использоваться инструмент. Обработка твердых пород осуществляется с помощью мягких кругов. Более твердая основа инструмента необходима для обдирочных работ. Чугун и не закаленная сталь нуждаются в шлифовке кругами средней твердости. Мягкий круг понадобится в ситуациях, если необходимо обработать тонкие изделия. Профильное шлифование и обработка изделий с небольшим диаметром нуждается в твердых кругах.

Размер шлифовального круга

Каждое производство использует разные размеры шлифовальных кругов. На рынке представлены инструменты, диаметр которых достигает 1-го мм. Используются они для обработки высокоточных приборов. Абразивные круги крупногабаритные предназначены для труб, используемых при прокладке магистралей и других масштабных мероприятий. Круг абразивный шлифовальный среднего размера отлично обрабатывает стекло. Основные размеры кругов определены согласно ГОСТу 16167-90.

Какие инструменты используют похитители велосипедов

Широко распространенными являются два типа похитителей велосипедов. Первый и наиболее общий — это беспринципный похититель, который, безусловно, носит с собой кусачки для кабеля, несколько болторезов среднего размера, возможно, даже лом.

Такие похитители ищут любые велосипеды, защищённые тросовыми замками, крошечными цепями, а также амбарными замками. Независимо от того, насколько дешев ваш велосипед, похититель не обойдёт его стороной. Но качественный U-образный велосипедный или цепной замок обычно имеет слишком большой размер для ограниченного набора инструментов, поэтому похитителю будет всегда проще пропустить ваш велосипед и подыскать добычу полегче.

Второй тип — это «профессиональный» похититель велосипедов, несомненно, использующий очень мощные болторезы, а также тот, кто может получить доступ к различным инструментам, таким как переносные «болгарки» и гидравлические домкраты.

Внимание профессионалов нацелено на более дорогие велосипеды, и они могут даже совершить заказную кражу. Им под силу взломать любой замок за короткое время

Таким образом, если у вас есть велосипед, который захочет заполучить «профессионал», вам потребуется самый качественный замок. Также вам стоит учитывать место, где вы оставляете свой велосипед и на какое время.

Теперь давайте более подробно рассмотрим 8 самых известных инструментов, которые используются ворами.

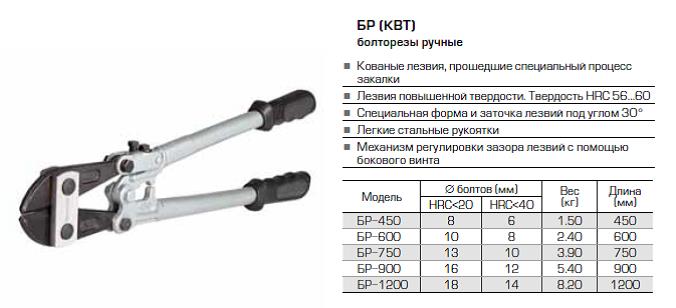

Виды болторезов

Ручной болторез, усилие на котором ограничивается мускульной силой человека, можно использовать лишь для разрезки изделий, имеющих поперечное сечение до 12…18 мм (в пересчёте на круглую сталь с пределом прочности до 500 МПа), для более тяжёлых случаев следует применять гидравлические болторезы.

Практически все конструктивные разновидности ручных болторезов используют рычажную схему, которая увеличивает исходно прилагаемое к ручкам усилие в 50…80 раз. В конструкцию изделия входят:

- Две ручки, длина которых определяет значение момента силы, возникающего на режущих кромках. Торцы ручек обрезинены или покрыты полиуретаном.

- Двуплечий рычажный механизм.

- Возвратная пружина.

- Пара ножевых элементов с острой режущей кромкой, которые изготавливаются из инструментальной стали типа У8А или прочнее.

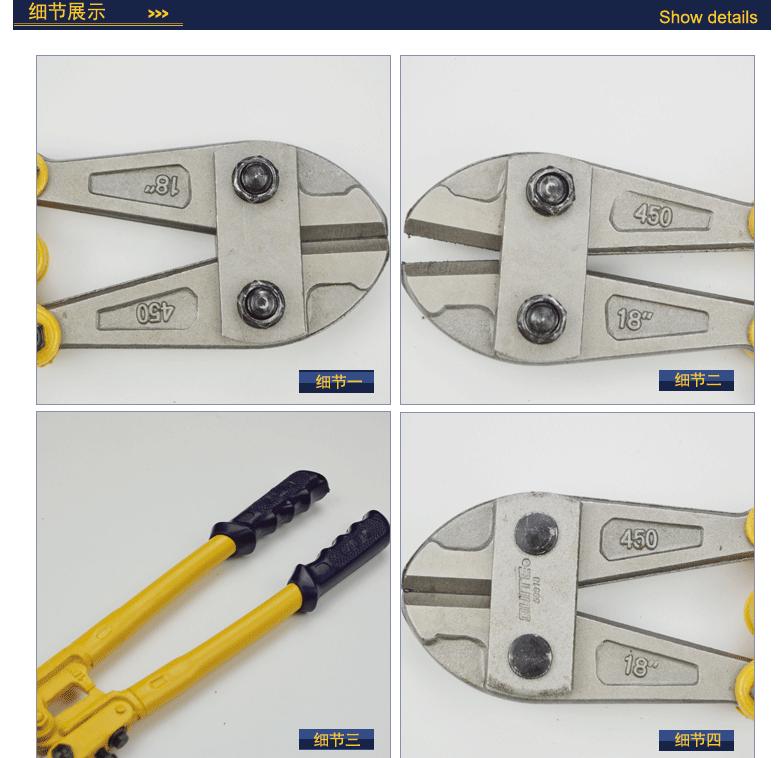

Возможности ручных болторезов зависят от длины ручек. Стандартно выпускаемыми считаются длины 350 мм, 450 мм, 600 мм, 750 мм и 900 мм. Впрочем, умельцы, исследуя прочностные возможности материала, из которого сделаны ручки, изготавливают и надставки к ним.

Существует эмпирическое соотношение между длиной ручки и диаметром резьбы перекусываемого болта:

- для ручки 350 мм – до М12;

- для ручки 450 мм – до М16;

- для ручки 600 мм – до М24;

- для ручки 900 мм – до М30.

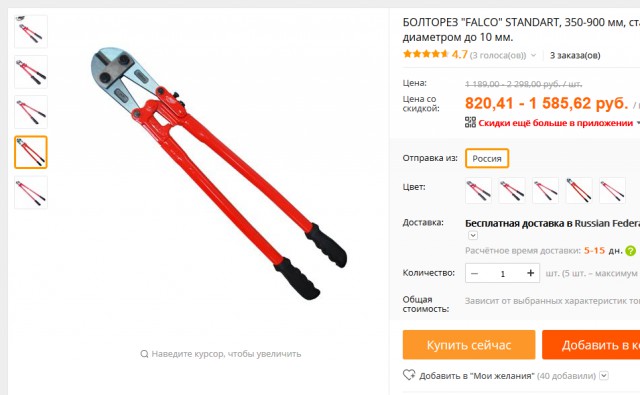

Болторез

Болторезы бывают разных размеров (обычно 8″, 12″, 18″, 24″, 36″, 42″). Чем меньше болторезы (8 и 12″), тем легче прятать их в рюкзаке. Болторезом можно приготовить фарш из любого тросового замка.

Болторезы средних размеров, висящие на верёвки на шее похитителя (18 и 24″) часто носят под длинным пальто. Они могут взломать слабые цепи и U-образные велосипедные замки.

Самые большие болторезы (36 и 42″) обычно применяют только опытные велосипедные похитители. Они могут взломать средние U-образные велосипедные замки и цепи, а иногда даже замки последнего поколения.

Чтобы быть уверенным, что замок не будет вскрыт любыми болторезами, необходимо использовать замок хорошего качества, из правильно закалённой стали диаметром 16 мм

Но стоит принять во внимание тот факт, что не каждый болторез размером 36 или 42″ может справиться с замками высокой степени защиты, толщиной меньше 16 мм. Этим занимается похититель с высоким уровнем мастерства (и веса!), способный переместить замок в выгодное положение

Помните, техника хорошей блокировки может минимизировать риск.

Применение

Перед тем как приступить к работе с болторезом, нужно тщательно подготовить его: следует проверить целостность механических составляющих, цилиндр гидроусилителя, шланг высокого давления, а также клеммы аккумулятора.

При работе с любой разновидностью болтореза необходимо соблюдать ряд определенных правил, которые позволяют эффективно использовать инструмент и снизить уровень травматизма при работе с ним:

- во время перерезания металла или прута (включая дужки замков) необходимо максимально стабилизировать его исходное положение и не дать инструменту сдвинуться с нужной отметки;

- если использовать болторез для демонтажа навесной конструкции, необходимо учесть возможность падения частей конструкции и предварительно дополнительно закрепить их;

- максимально производительного результата работы можно добиться, имея под рукой дополнительный инструмент, предназначенный для подсобных работ.

Для этого ручки инструмента разводятся и зазор, образовавшийся в процессе работ, ликвидируется при помощи шарнирного механизма и балки-перекладины.

Что такое угольник и для чего он предназначен

Угольником называется измерительный инструмент, состоящий из двух линеек, расположенных под углом 90 градусов друг к другу. Применяется он в различных сферах — в строительстве, в слесарном и столярном деле, на производстве и т.п. Главное предназначение этого устройства заключается в нанесении прямых линий, расположенных перпендикулярно друг к другу.

Угольник еще называют поверочным, так как с его помощью осуществляется проверка конструкций на наличие брака. Многие используют этот инструмент только для начертания прямых линий под углом 90 градусов, и даже не догадываются о том, что прибором также можно начертить линию с любым другим наклоном.

Главное достоинство рассматриваемого инструмента в том, что он имеет простую конструкцию. Это отражается не только на его стоимости, но и возможности изготовления своими руками. Чтобы сделать угольник, понадобится соединить две линейки, расположив их перпендикулярно друг к другу. Посредством полученного устройства можно наносить не только перпендикулярные линии, но и параллельные.

Это интересно! Угольник — это главный инструмент плотников, строителей и каменщиков, так как с его помощью осуществляется быстрое и точное измерение прямого угла.

https://youtube.com/watch?v=0RHzqT_sk80%3F

Это интересно: Стамеска универсальная — применение, выбор, устройство

Особенности соединения с помощью резьбы

- Надежность за счет использования специальной метрической резьбы и универсальности профиля. Многочисленные исследования подтверждают, что при правильно выбранном классе прочности болта, а также моменте затяжки такое соединение выдерживает большие нагрузки, а также надежно защищено от самооткручивания.

- Выдерживание поперечных и осевых нагрузок. Изготовленные из специальных марок стали, болты хорошо противодействуют нагрузкам в любом направлении.

- Несложный монтаж и демонтаж конструкций. Несмотря на то, что спустя некоторое время открутить резьбовое соединение бывает непросто (из-за коррозии металла), с помощью специальных растворителей это сделать вполне реально.

- Небольшая стоимость работ, которая значительно ниже затрат на сварку. Многие конструкции возводятся сегодня с использованием болтов, поскольку это требует меньше времени и сил.

Нужно отметить, что небольшим недостатком резьбового соединения можно считать сильную концентрацию напряжения в месте впадины профиля самой резьбы. По этой причине маркировка болта должна быть подобрана правильно, в точном соответствии с нагрузкой, которую испытывает деталь. Это позволит уменьшить риск как самооткручивания при слабой затяжке, так и разрыва гайки / срезания резьбы вследствие экстремального напряжения.

Болт лемешный с потайной головкой

Основные виды абразивных кругов

Типы абразивных кругов и основные способы обработки поверхности.

Рассмотрим наиболее востребованные:

- круглое шлифование — обрабатываются поверхности, сечением у которых в перпендикулярной плоскости к оси вращения является круг;

- плоское шлифование — обработка любых плоских поверхностей;

- бесцентровое шлифование — как правило применяется на предприятиях занимающихся обработкой наружных и внутренних поверхностей таких, например, как: распредвал валы, обоймы подшипников;

- абразивными кругами производят отрезание и разрезание заготовок;

- абразивное притирание поверхностей (например седло и игла дизельной форсунки);

- хонингование — обработка круглых поверхностей (отверстий) с помощью специальных хонинговальных головок. Применяется при обработке цилиндров двигателей или

- поверхностей гидравлических насосов;

- полировочные круги — применяются для придания поверхности малой шероховатости и зеркального блеска;

Отрезные

Предназначены для резки твердых материалов, прилагая небольшие усилия. Чаще всего применяются в ручных УШМ (болгарках), но могут устанавливаться и на стационарные отрезные устройства.

Представляют собой плоский (до нескольких миллиметров толщиной) диск из абразивного материала, скрепленного связкой и усиленного арматурой.

Рабочая кромка диска соскабливает стружку с поверхности обрабатываемого материала, образуя разрез. При этом диаметр диска уменьшается, а поверхность всегда остается готовой к работе, т.е. диск самозатачивается.

Подразделяются по типу обрабатываемого материала:

- применяются для резки трубы, профиля и листового металла;

- для бетона и железобетона, при прорезании пазов в бетонных конструкциях;

- работы с камнем, для придания необходимой формы заготовкам из камня и керамики;

Разнообразие размеров впечатляет

Шлифовальные круги

Применяются для наждака. При помощи таких дисков можно выполнять заточку инструмента, выполненного без применения твердых сплавов, а так же финишную обработку заготовок различной формы.

Шлифовальные круги в разрезе бывают следующей геометрической формы:

- Прямой профиль. Применяются для заточки ножей, топоров, наружного и внутреннего шлифования, обдирочных и зачистных работ. Можно производить шлифование плоскостью.

- Конусообразный профиль. Применяются для заточки зубьев не дисковых пил.

- Двусторонний конусообразный профиль. Применяются для доводки профилей шеверов и долбяков, зубчатых колес, шлифования резьбы.

- Прямой профиль с выточкой, одно или двусторонней. Применяются для круглого, плоского и внутреннего шлифования, обработки шейки и торца.

- Односторонняя или двусторонняя конусообразная выточка. Применяются для подрезки торца с одновременной круглой шлифовкой, а также круглой шлифовки шейки и торца.

Чашечные

Подразделяются на:

- Цилиндрические. Применяются для плоского шлифования торцевой частью и заточки зубьев режущего инструмента, например – дисковых пил.

- Конические. Применяются для шлифования плоских направляющих и заточки зубьев режущего инструмента.

- Тарельчатые. Применяются для обработки и заточки многолезвийных режущих инструментов и финишной доводки зубьев шестерен.

Конические шлифовальные камни

Для бытовых точильных станков, как правило, применяются универсальные наждачные круги прямого профиля, которые легко меняются на чашечные при необходимости выполнить заточку циркулярной пилы. Вообще – главное достоинство абразивных кругов это – широкие возможности применения.

Обратите внимание

Имея в домашней мастерской примитивный точильный станок и минимальный набор наждаков – можно выполнять практически любые работы по заточке, финишной доводке и шлифовке изделий из самых разных материалов.

Это интересно: Болторез — виды, характеристики, возможности, выбор

Заключение

Гидравлический болторез — это удобный инструмент для откусывания стальных канатов, арматуры, кабелей, а также для выхода из каких-либо экстренных ситуаций. Оставив промышленные модели с помпой для цехов и стройки, в быту и для работы можно приобрести довольно компактный ручной вариант с практически неограниченным сроком службы.

- Электроножницы по металлу: конструктивные особенности, разновидности, критерии подбора, советы профессионалов, обзор популярных моделей, их плюсы и минусы, правила пользования и ухода за инструментом

- Сучкорезы для обрезки деревьев: разновидности устройств и рейтинг лучших моделей, их достоинства и недостатки