Характеристики титана затрудняющие его обработку

Высокотемпературная прочность увеличивает силу резания при механической обработке. Высокое упрочнение и большая скорость деформации также увеличивают энергию, необходимую для удаления стружки, что приводит к более высоким температурам. Титан реагирует практически со всеми материалами при высоких температурах, приводя к химическому износу режущих инструментов.

Кроме того, низкая теплопроводность титановых сплавов является одним из факторов, ограничивающих производительность. В большинстве других материалов тепло передается в стружку. Однако при низкой теплопроводности титана тепло переходит в инструмент. Твердость карбида снижается по мере повышения температуры, что означает, что скорость резания и срок службы инструмента ниже для обработки титана по сравнению со сталью. Когда скорость резания увеличивается с 50 м / мин. до 100 м / мин. в титане анализ FEA предсказывает повышение температуры на 250ºC.

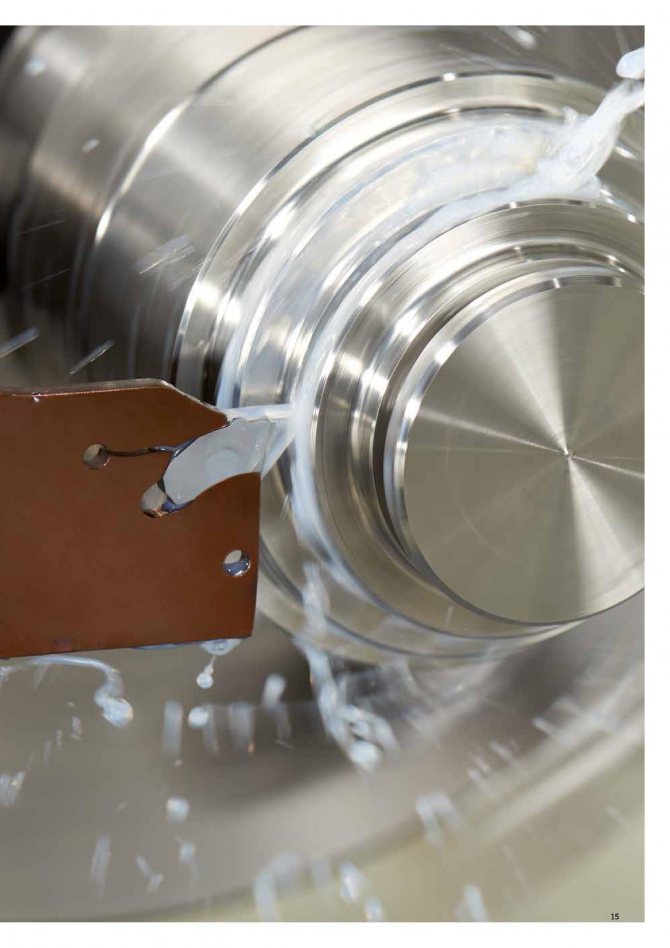

Поэтому для оптимизации производительности инструменты должны надлежащим образом охлаждаться. Правильный расход охлаждающей жидкости означает улучшенный срок службы инструмента и более высокие максимальные эффективные скорости резания. Если он не охлаждается должным образом, инструмент быстро нагревается. Это может сократить срок службы инструмента и повлиять на чистоту поверхности из-за появления наростов на режущей кромке, которые возникают, когда материал заготовки липнит на режущую кромку.

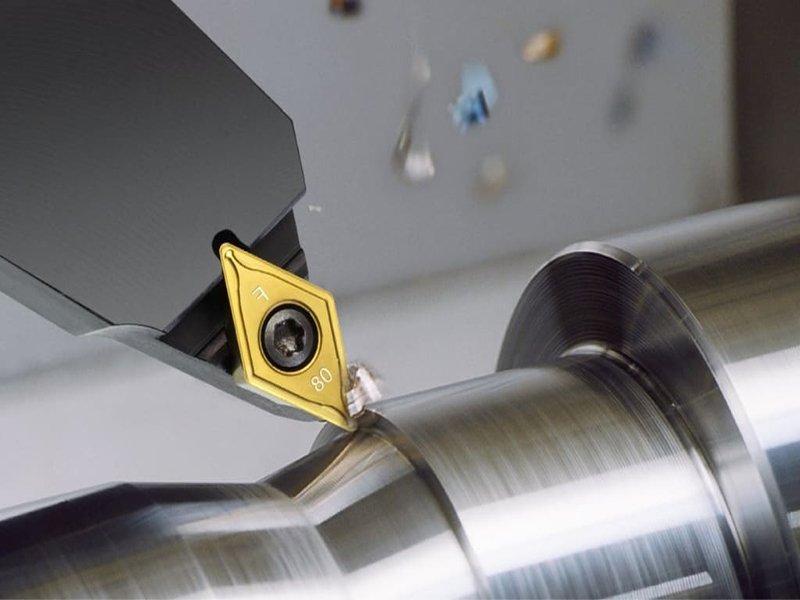

Традиционное внешнее охлаждение, предназначенное для обработки, часто попадает за зону резания, а заказные решения высокого давления (1000 мм на квадратный метр или выше) могут стоить десятки тысяч рублей. Альтернативой является поставка охлаждающей жидкости через внутренние отверстия. При таком подходе СОЖ попадает туда, где инструмент режет заготовку, обеспечивая эффективную подачу хладагента, теплопередачу и смазывающую способность. Испытания жизненного цикла инструмента, сравнивающие внешнее охлаждение с внутренней подачей СОЖ на одинаковых геометриях режущих кромок, показывают более чем в два раза увеличенный срок службы инструмента при внутренней подачи. При токарных испытаниях при 150 sfm, сравнивающих этот инструмент с внешней подачей СОЖ при обработке титана, пластины Beyond Blast при давлении охлаждающей жидкости 100 фунтов на квадратный дюйм обеспечивали на 25 процентов больше срока службы инструмента, чем стандартные пластины с использованием СОЖ высокого давления 1000 psi.

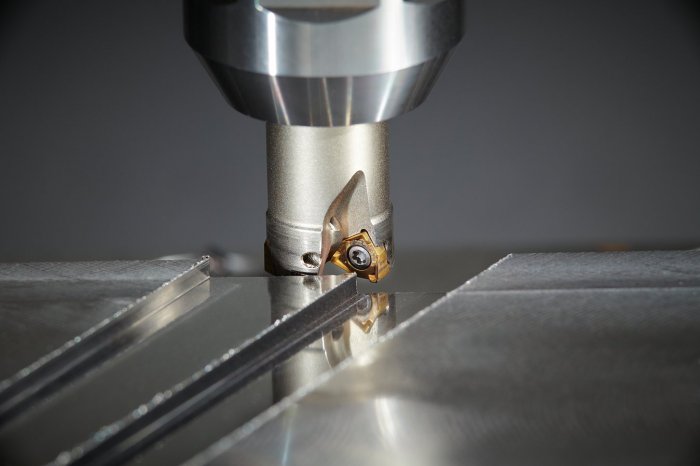

При использовании вставных круглых фрезерных пластин, внутренняя подача обеспечивает более чем в 2,5 раза лучший срок службы инструмента. Увеличение скорости также сильно влияет на срок службы инструмента. Простое увеличение скорости от 150 до 187 SFF на стандартном инструменте уменьшает срок службы инструмента на 60 процентов. С помощью внутренних отверстий для охлаждающей жидкости срок службы инструмента уменьшался всего на 23 процента при увеличении скорости. Срок службы этих фрезерных инструментов на более высокой скорости был почти в два раза больше, чем стандартные инструменты на низкой скорости. Это связано с эффективным регулированием температуры, обеспечиваемым этим подходом к доставке хладагента.

Условия обработки титана

Механообработка титана является в 3-4 раза более сложным технологическим процессом, чем обработка углеродистой стали или алюминия. Специфические особенности материала не только затрудняют сам процесс обработки, но и предъявляют высокие требования к износостойкости используемого оборудования и профессионализму оператора.

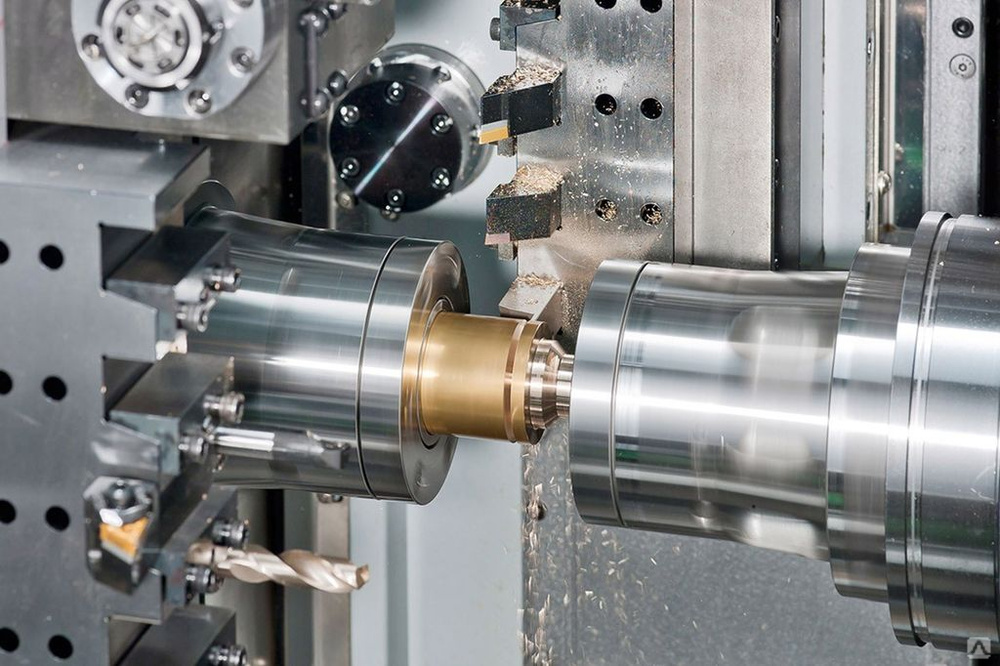

В процессе работы с титаном и его сплавами рекомендуется применять резку на низких скоростях и небольшой подаче, обильно используя охлаждающую жидкость. Режущие кромки для механообработки титана обычно изготовляются из твердых сплавов или сверхпрочной стали

Даже при использовании соответствующего оборудования скорость обработки должна быть в 3-4 раза ниже, чем скорость обработки стали (особенно важно соблюдать это требование при использовании высокотехнологичных станков с ЧПУ)

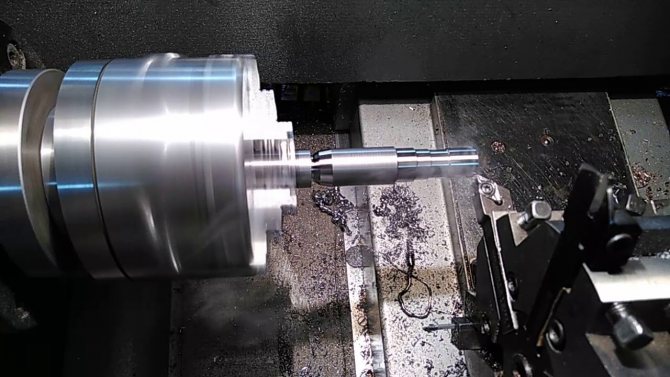

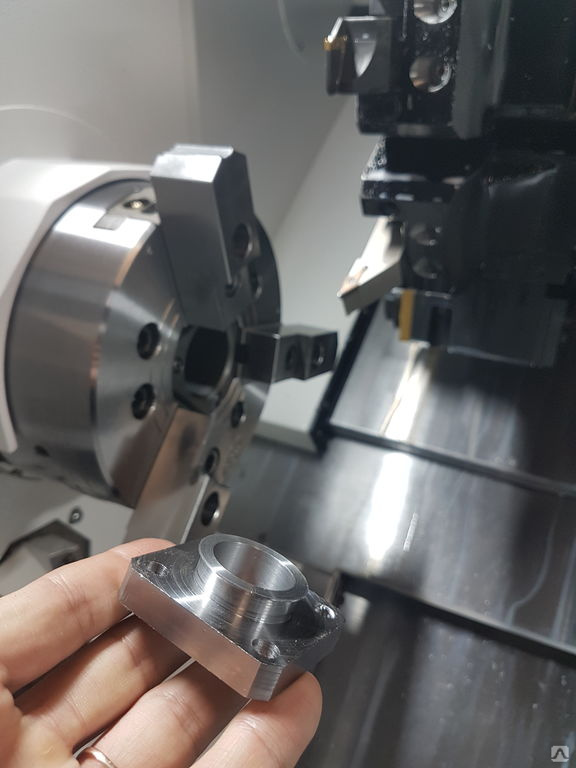

В ходе обработки деталь из титана должна быть надежно зафиксирована на станке. Наиболее оптимальным выбором для работы с титаном и сплавами являются станки, имеющие шпиндель с конусом ISO 50 с укороченным вылетом. Особую сложность представляет собой фрезерование титановых заготовок, зачастую имеющих внутренние пазы, выемки, карманы, фаски и тонкие стенки. Для того, чтобы провести качественную чистовую обработку подобных изделий, требуется применить длинный режущий инструмент, который может легко деформироваться в процессе работы.

Титан металл — стойкость против кислот щелочей

Титан металл следует рассматривать материалом высокой коррозионной стойкости по отношению к окисляющим веществам, среди которых выделяются азотная, хромовая кислота и аналогичная химия. Однако неокисляющая химия высокой концентрации (соляная, серная кислоты) в условиях высоких значений температуры способны вызывать коррозию титана.

Поэтому для высокотемпературных условий рекомендуется применять коррозионно-стойкие титановые металлы сплавы(Ti-0,15Pd, Ti-Ni-Pd-Ru-Cr (AKOT) и другие). То же самое касается действия высококонцентрированных щелочей и хлоридных растворов высокой температуры.

В отличие от нержавеющей стали и медных сплавов, титан металл не подвержен точечной коррозии, растрескиванию под напряжением и коррозии в целом. Однако титан металл подвержен щелевой коррозии под воздействием высококонцентрированных растворов высокой температуры. Здесь, соответственно, опять же актуальными к применению становятся коррозионно-стойкие титановые сплавы (Ti-0.15Pd, АКОТ и другие).

Титан как металл подвержен эффекту растрескивания от напряжений лишь в определённых особых условиях. Эрозионная стойкость технически чистого титана значительно превосходит сопротивление медных сплавов. Если сравнивать с другими популярными металлами, электрический потенциал титана более высокий.

Следовательно, если титан металл контактирует в электропроводящем растворе с другими металлами, обладающими более низким потенциалом (медные сплавы и алюминий), коррозия других металлов ускоряется (эффект гальванической коррозии).

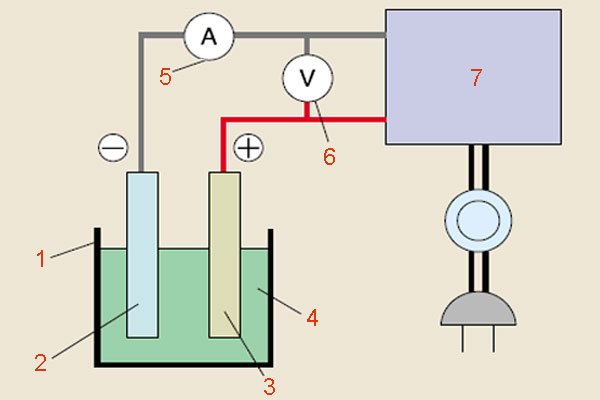

Схема под методику анодирования титановой поверхности: 1 — сосуд под электролит; 2 — катод (алюминий); 3 — анод (титан); 4 — электролит; 5 — амперметр; 6 — вольтметр; 7 — источник постоянного тока При условиях контакта аустенитных нержавеющих сталей (SUS304 и SUS316) с титаном металлом при комнатной температуре, обычно не возникает проблемы гальванической коррозии. Причина — меньшая разница потенциалов между отмеченными сталями и титаном.

Что касается реакционной способности металла по отношению к газу, титан имеет сильное сродство с газами:

- кислорода,

- водорода,

- азота.

Соответственно, необходимо соблюдать осторожность в отношении эксплуатационных условий использования, в частности, температур и давления. Титан проявляет коррозионную стойкость к влагосодержащему газообразному хлору, но активно реагирует на сухой газообразный хлор

Трудности обработки титана

Принято считать, что титан с трудом поддается эффективной механической обработке. Но это не типично для современных инструментов и методов обработки. Трудности отчасти возникают оттого, что механическая обработка титана — новая область, и в ней не накоплено достаточно опыта. Кроме того, проблемы нередко носят относительный характер — в сравнении с ожиданиями или иным опытом, особенно в тех случаях, когда этот опыт касается обработки таких материалов, как чугун или низколегированные стали, которые предъявляют более низкие требования и прощают больше ошибок. Титан также может представляться трудным в обработке по сравнению с некоторыми сортами нержавеющей стали.

Хотя обработку титана, как правило, приходится выполнять при других скоростях и подачах, а также с соблюдением ряда предосторожностей, по сравнению с иными материалами, он может быть довольно легким в обработке. Если жесткая деталь из титана надежно зажата на станке соответствующей мощности, в хорошем состоянии и оборудованном шпинделем с конусом ISO 50 с коротким вылетом инструмента, проблем не должно возникать — при условии, что правильно выбран режущий инструмент. Но идеальные, стабильные условия не всегда присутствуют при фрезеровании

Кроме того, многие детали из титана имеют сложную форму с мелкими, узкими или большими и глубокими карманами, тонкими стенками и фасками. Для успешной обработки этих форм неизбежно требуется инструмент более длинного исполнения, что может вести к деформации инструмента. Потенциальные проблемы с вибрацией чаще возникают при обработке титана

Но идеальные, стабильные условия не всегда присутствуют при фрезеровании. Кроме того, многие детали из титана имеют сложную форму с мелкими, узкими или большими и глубокими карманами, тонкими стенками и фасками. Для успешной обработки этих форм неизбежно требуется инструмент более длинного исполнения, что может вести к деформации инструмента. Потенциальные проблемы с вибрацией чаще возникают при обработке титана.

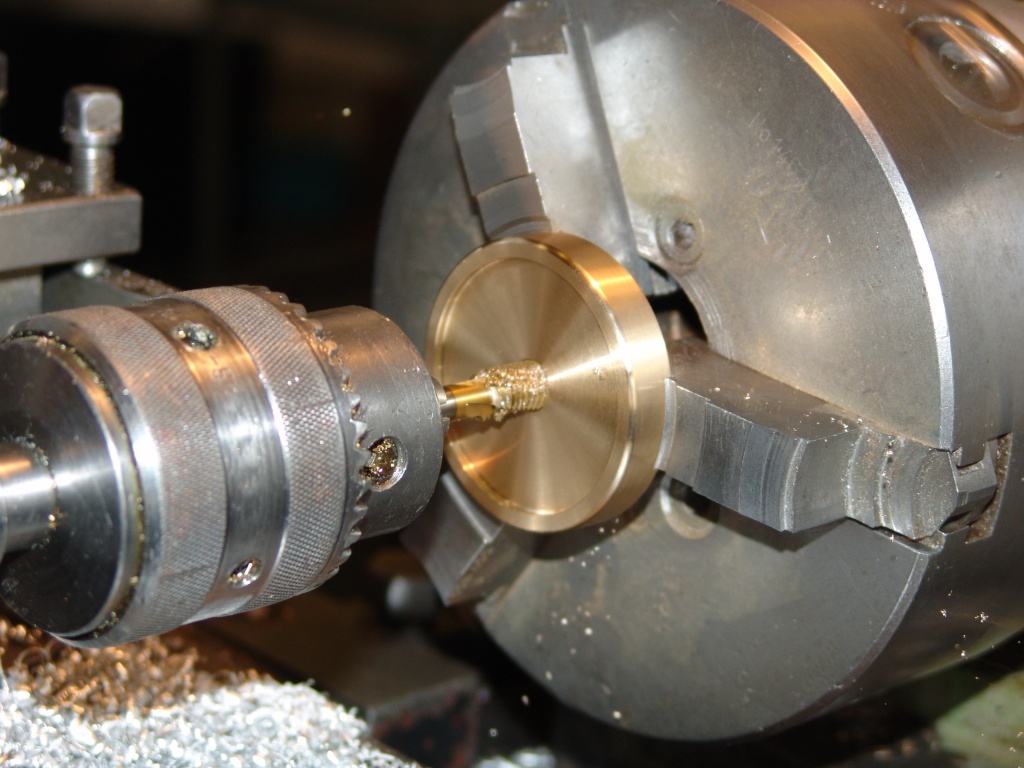

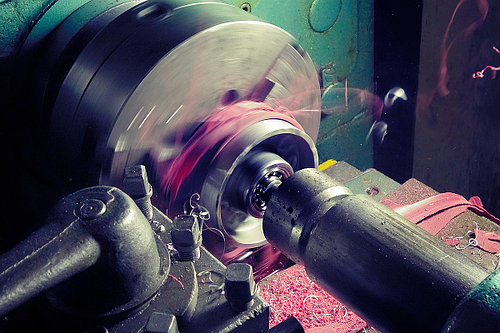

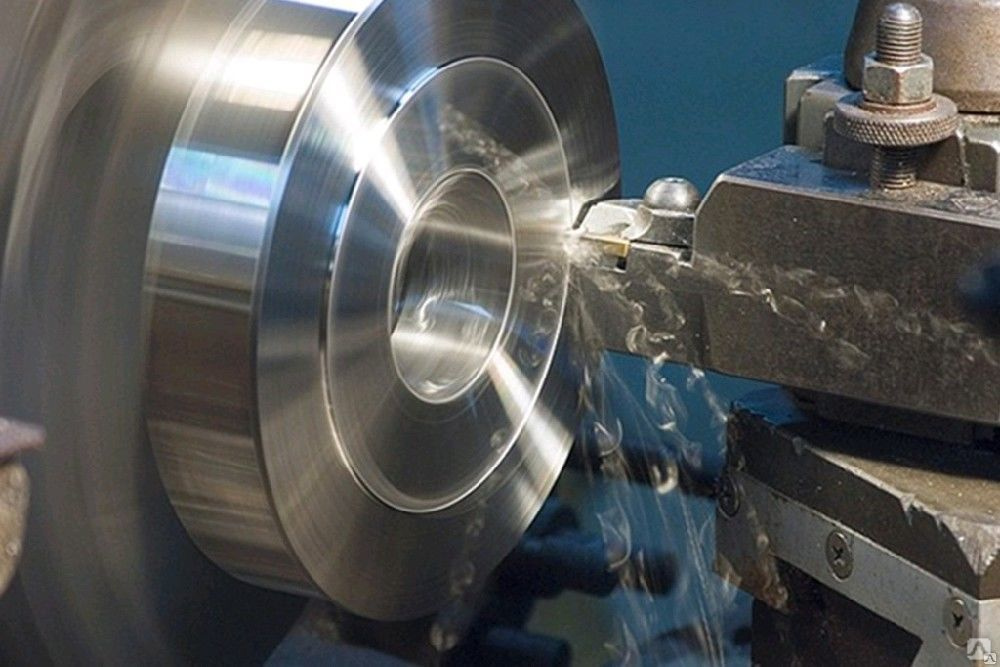

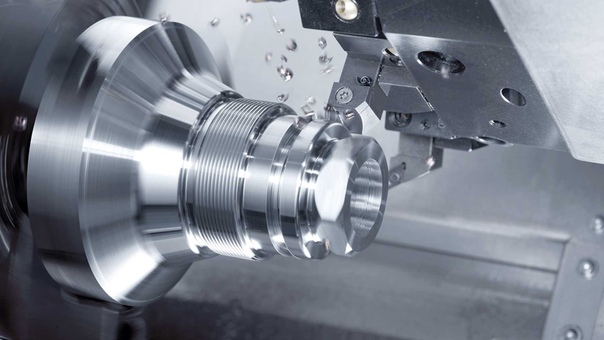

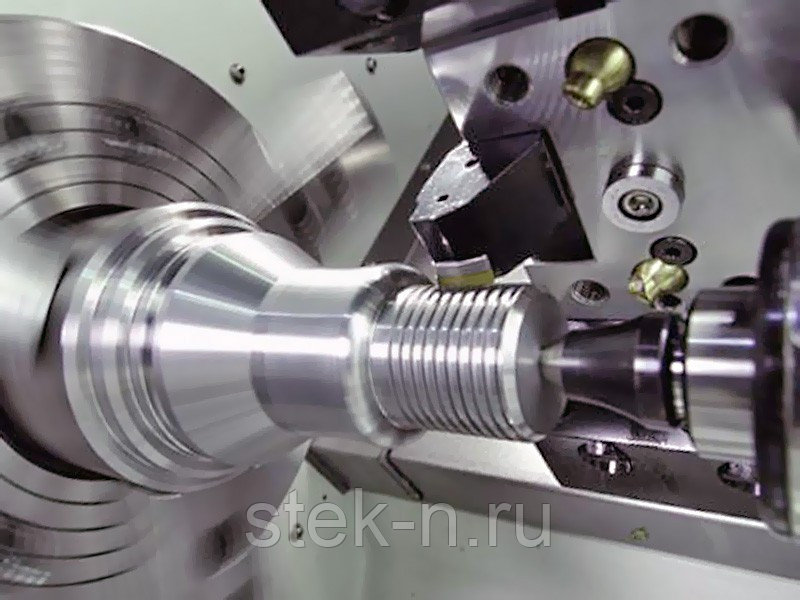

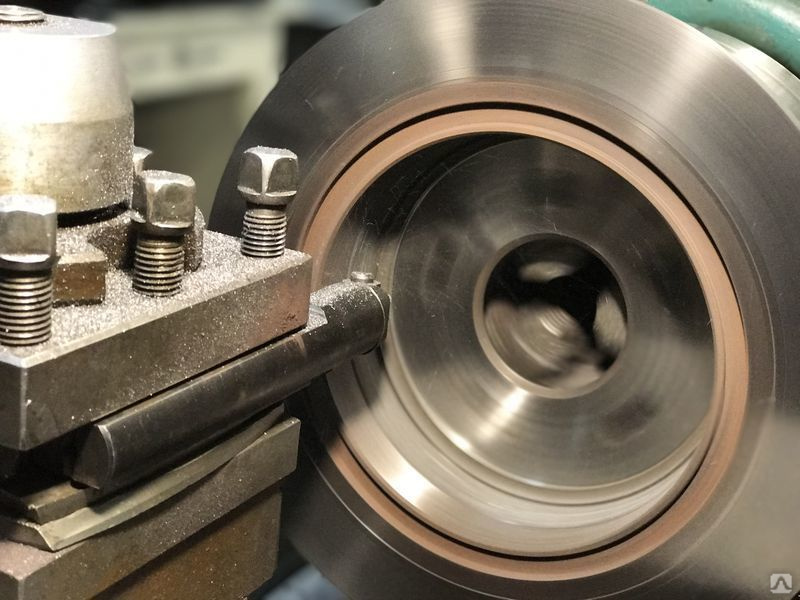

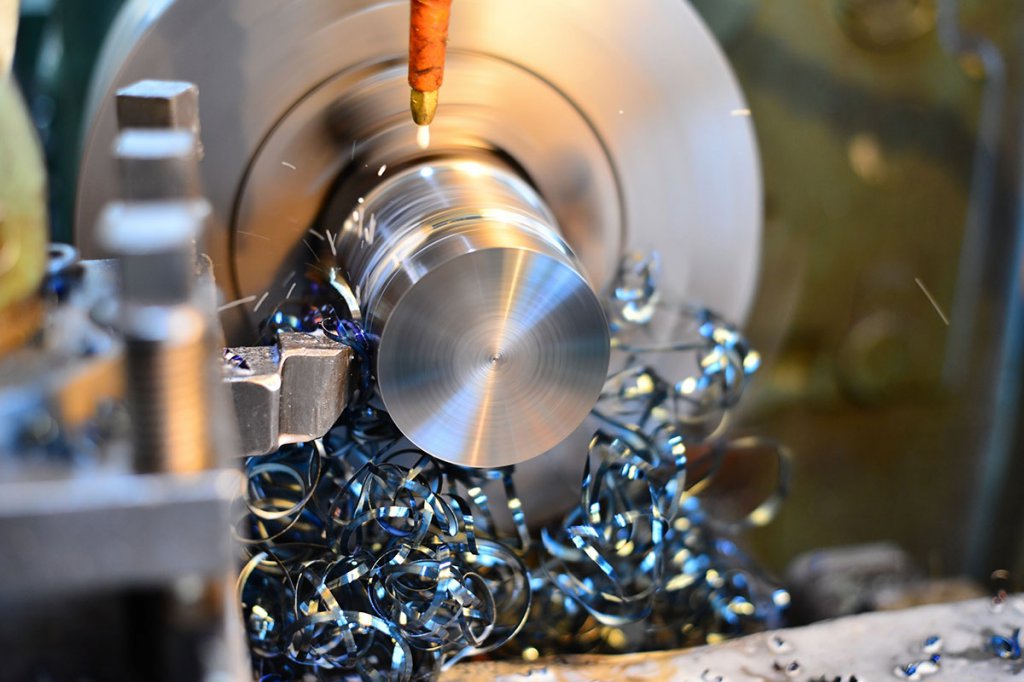

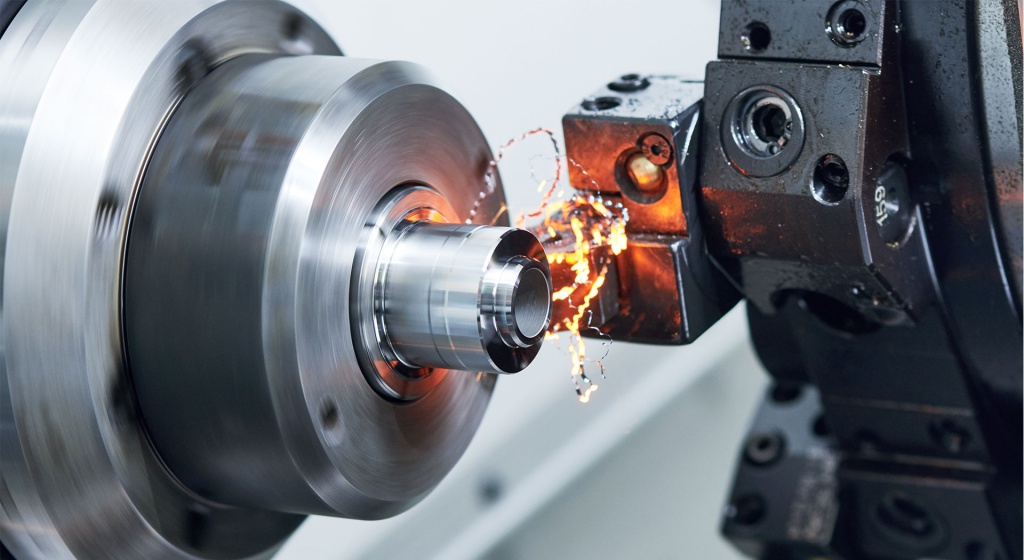

Токарная обработка титана

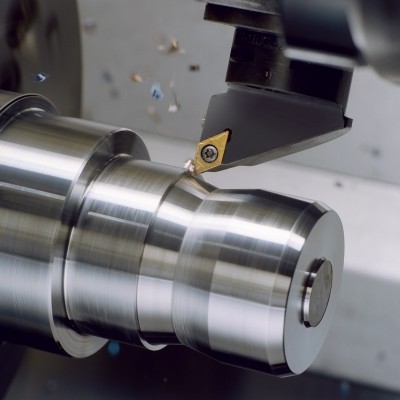

Ввиду малых скоростей при обработке титана наблюдается высокое трение инструмента, что вызывает большое выделение тепла. Так при выборе малых радиусов при вершине режущей пластины этот радиус просто «сгорает», поэтому выбираем радиусы побольше. Контролировать температуру в зоне резания можно скоростью, толщиной стружки и глубиной резания.

Обязательно применение СОЖ, и желательно под высоким давлением. Необходимо точно направить подачу СОЖ в зону резания. Используя СОЖ под давлением (80 бар) можно повысить скорость резания на 20%, стойкость инструмента на 50%, а также улучшить стружкодробление.

Для обработки титановых сплавов не используйте инструменты на основе керамики.

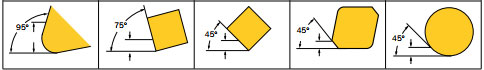

Выбор инструмента для наружной токарной обработки

Предварительная обработка:

— Квадратные пластины с большим радиусом вершины, возможно назначить большую глубину резания.

— Круглые пластины больших размеров.

— Использовать стружколомы для тяжелой обработки, стружколомы снижающие силу резания, стружколомы с улучшенным контролем стружкообразования.

— Используйте твердые сплавы без покрытия.

— Круглые пластины (имеется возможность назначить высокие скорости резания, высокую подачу, присутствует меньший износ, небольшая глубина резания.)

— Использовать сплавы без покрытия, или как вариант PVD-покрытие для обеспечения сочетания прочность-износостойкость.

— Снижать подачу при увеличении глубины.

— Выбирать радиус пластины меньше, чем радиус скругления на детали, так не придется занижать радиус.

— На криволинейных участках снижайте подачу на 50%.

— Трохоидальное точение – первый выбор.

— Если невозможно трохоидальное точение используйте врезание под углом.

— Выбирайте пластины с шлифованными режущими кромками, они повышают стойкость и снижают силы резания.

— Предпочтение имеет острая геометрия, но также учитывайте требование стабильности при выборе геометрии и формы пластины.

— Для тонкостенных деталей выбирайте главный угол в плане Kr=45 градусов и радиус при вершине не более 3хap, острую геометрию с небольшим радиусом округления режущей кромки. Используйте относительно низкую подачу 0,15 мм/об.

— Для жестких деталей выбирайте большой радиус при вершине и большой радиус округления режущей кромки.

— Выбирайте сплав без покрытия, или с PVD-покрытием и острой кромкой для снижения сил резания и повышения скорости резания, или поликристаллический алмаз (PCD) для обеспечения высокой стойкости и скорости резания. По сравнению с твердым сплавом без покрытия PCD может увеличить скорость в 2 раза

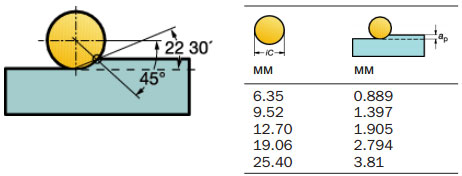

Рекомендации при использовании круглых пластин

1. Используйте рекомендацию назначения ap, как на рисунке ниже.

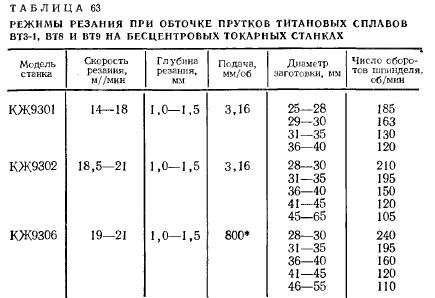

Режимы токарной обработки титана

Для обработки титана характерны малые скорости резания при большой подаче и глубине резания, интенсивное охлаждение.

Предварительная обработка (тяжелая черновая обработка, удаление корки и т.д.): ap=3-10 мм, fn=0.3-0.8 мм, Vc=25 м/мин.

Промежуточная обработка (черновая, получистовая обработка без корки, профильная обработка и т.д.): ap=0.5-4 мм, fn=0.2-0.5 мм, Vc=40-80 м/мин.

Окончательная обработка (получистовая, чистовая обработка, финишная обработка и т.д.): ap=0,25-0,5 мм, fn=0.1-0.4 мм, Vc=80-120 м/мин.

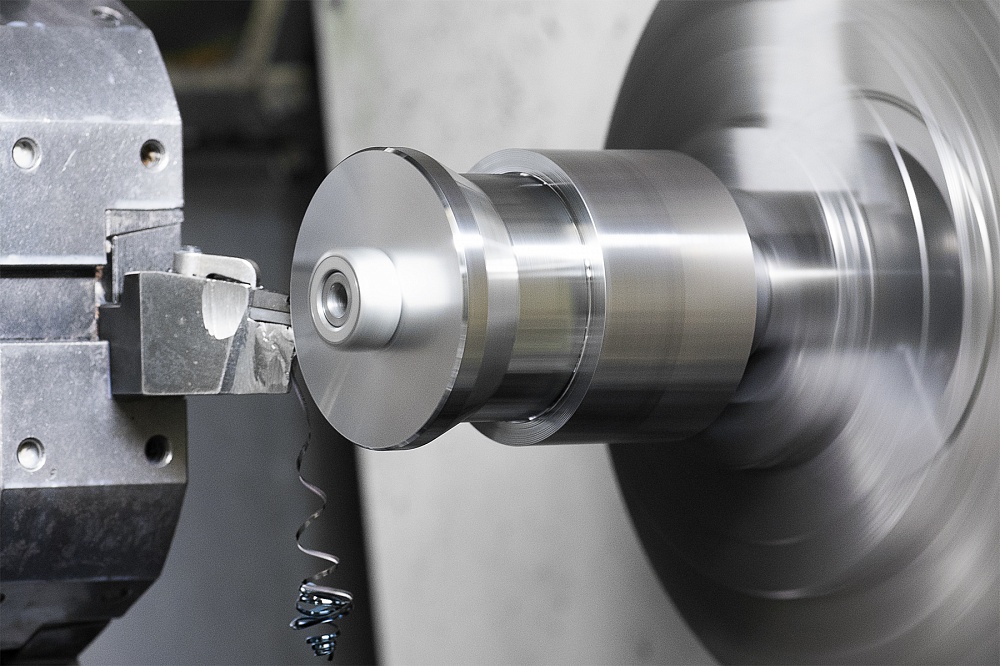

Выбор инструмента для внутреннего растачивания

Предварительная обработка: — Главный угол в плане 90 град, но не менее 75 град. Это снизит отжатие оправки и вибрации. — Используйте твердый сплав без покрытия. — Используйте максимально возможный диаметр оправки и минимальный вылет.

Промежуточная обработка: — Главный угол в плане 93 град, угол при вершине 55 град. — Стружколом обеспечивающий низкие силы резания. — Твердый сплав без покрытия. — Максимально возможный диаметр оправки, минимальный вылет — При необходимости антивибрационный инструмент.

Окончательная обработка: — Позитивные пластины с задним углом и острая геометрия для снижения сил резания и меньшего отжатия инструмента. — Шлифованная пластина, угол при вершине 55 град, главный угол в плане 93 град — Твердый сплав без покрытия. — Максимально возможный диаметр оправки, минимальный вылет — При необходимости антивибрационный инструмент.

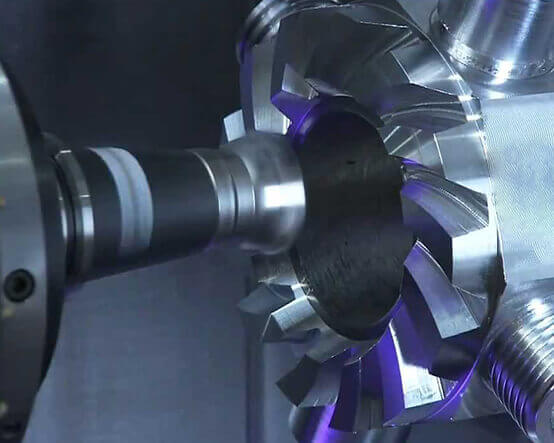

Далее мы рассмотрим фрезерование титана, выделим основные приемы для преодоления всех сложностей обработки титана уже на фрезерных станках.

Когда речь заходит о улучшении характеристик обработки титана, то необходимо контролировать температуру, силу шпиндельных соединений и необходимость максимизировать динамическую жесткость системы СПИД.

Оксидирование и азотирование титана

Начать стоит с азотирования титана, так как этот вид обработки гораздо сложнее, чем оксидирование. Технологический процесс выглядит следующим образом. Изделие из титана нагревают до 850-950 градусов по Цельсию, после чего деталь необходимо поместить в среду с чистым газообразным азотом на несколько суток. После этого на поверхности элемента образуется пленка из нитрида титана, благодаря химическим реакциям, которые будут протекать в течение этих суток. Если все прошло успешно, то на титане появится пленка золотистого оттенка, которая будет отличаться повышенной прочностью и стойкостью к истиранию.

Что касается оксидирования титана, то метод является очень распространенным и принадлежит, как и предыдущий, к термической обработке титана. Начало процесса ничем не отличается от азотирования, деталь нужно нагреть до температуры в 850 градусов по Цельсию. А вот процесс остывания происходит не постепенно и в газовой среде, а резко и с использованием жидкости. Таким образом можно получить пленку на поверхности титана, которая будет прочно с ним связана. Наличие такого типа пленок на поверхности приводит к увеличению прочности и стойкости к стиранию в 15-100 раз.

Затруднения при обработке титана

Изготовление деталей из титана приобрело широкое распространение на рынке не так давно. Как отмечают многие специалисты, недостаток опыта в использовании данного материала часто приводит к тому, что токарные и фрезерные работы проводятся без учета специфических особенностей титана и его сплавов, оказывающих значительное влияние на методику обработки.

В связи со значительной прочностью титана его обработка всегда сопряжена с возникновением высоких сил резания и сильной вибрации, снижающей срок эксплуатации режущего инструмента. Из-за значительных усилий, прилагаемых для механообработки, область резания перегревается и требует дополнительного охлаждения. Как отмечают специалисты, наибольшее влияние на температуру во время производства работ влияет скорость резания, а вот влияние усилия подачи и глубины резания оценивается как незначительное.

Высокий показатель вязкости титана приводит к тому, что при обработке металл может налипать на режущую кромку, в результате чего образуются наросты и другие дефекты поверхности заготовки, сила трения вырастает в несколько раз, а геометрия детали может значительно измениться. Для исправления конфигурации заготовки требуется дополнительная металлообработка, в ходе которой титан дополнительно перегревается, а станок и особенно режущие инструменты подвергаются значительной нагрузке.

Титановый порошок и титановая стружка пирофорны (могут взрываться и пожароопасны), что требует точного соблюдения техники безопасности при точении. К характерным особенностям изделий из титана также относится их способность окисляться под воздействием высокой температуры, возникающей во время обработки. Из-за окисления такая деталь может изменить свои эксплуатационные характеристики, а титановая стружка – перестать быть пригодной для дальнейшей переплавки и использования.

Из-за низкой теплопроводности при обработке титана и его сплавов также необходимо использовать режущие инструменты с высокой красностойкостью, способные выдерживать экстремально высокие температуры.

Максимизация динамической жесткости системы

При механической обработке с установками с удлиненной длиной могут возникать нежелательные регенеративные колебания (вибрации) и вызывать плохую обработку поверхности, проблемы с контролем размеров и преждевременный износ инструмента. Технологи часто вынуждены сокращать параметры резания, чтобы избежать вибраций, уменьшая производительность.

Это важно, когда волнистость на заготовке, оставленной предыдущим проходом, вызывает колебания сил резания из-за изменения толщины стружки на следующей операции. Это изменение силы резания затем оставляет больше волнистости на заготовке, вызывая большее изменение сил резания, что приводит к регенеративной вибрации

Амплитуда вибрации растет и может достигать уровней, где инструмент отскакивает от заготовки или вызывает катастрофические отклонения.

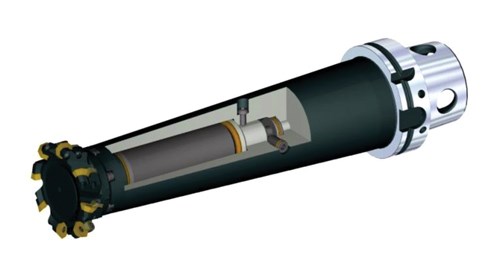

Способ уменьшить вибрацию и поддерживать высокие скорости удаления металла – увеличить динамическую жесткость системы. В то время как статическая жесткость инструмента может быть увеличена за счет использования более коротких настроек инструмента или более крупных диаметров инструмента, система инструментов из Kennametal обеспечивает средства для повышения динамической жесткости за счет использования пассивного динамического поглотителя. Система разработана так, что внутренняя масса будет вибрировать на частоте, близкой к собственной частоте наиболее доминирующего режима вибрации системы. Движение внутренней массы рассеивает энергию для предотвращения вибраций.

Каждый станковый инструмент имеет свои собственные динамические колебания, но настраиваемые адаптеры позволяют наладчику настраивать пассивный демпфер, настраивая инструмент для конкретной сигнатуры станка, даже если эти колебания меняется со временем. Эта настройка также важна, когда используются фрезы с различными массами, в которых может изменяться собственная частота системы.

В тестах металлообработки наблюдалась хорошая корреляция между динамической жесткостью и уровнями вибрации, измеренными на корпусе шпинделя. Вибрации могут не только вызывать преждевременный сбой инструмента, но и уменьшать срок службы подшипника шпинделя. Предотвращение распространения вибрации через машину будет способствовать увеличению срока службы компонентов и повышению точности работы машины с течением времени.Другими словами, использование системного подхода к обработке титана дает преимущества, превышающие срок службы инструмента. Другие преимущества включают более последовательное и улучшенное качество деталей, улучшенную производительность шпинделя и более высокую точность станков. Концепции сверления

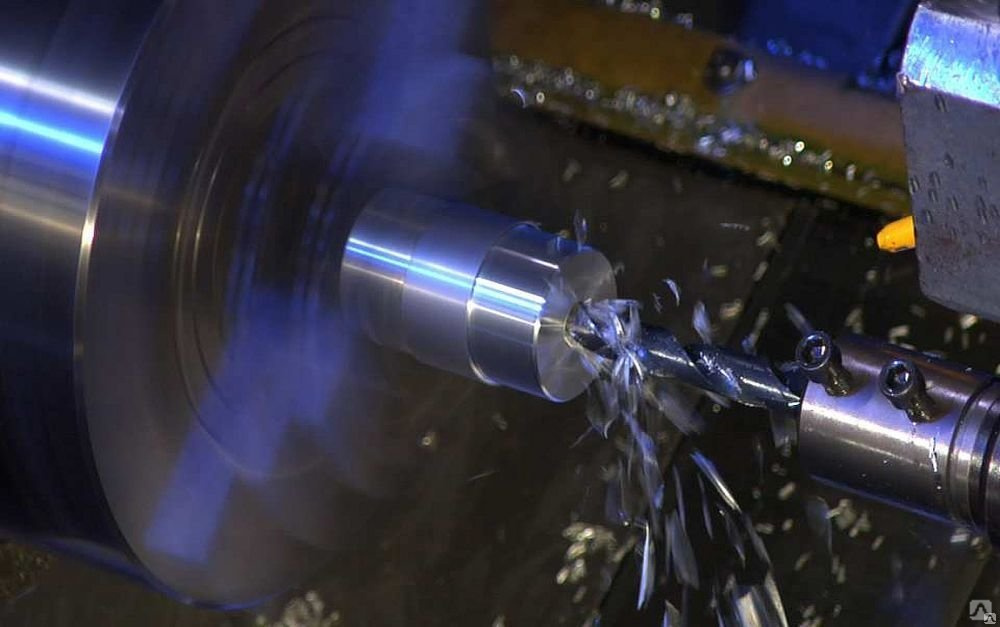

Широкий запас противовесов заставляет действовать против маятникового движения сверла.

Сверление в титане – еще одна сложная задача. Благодаря механическим и физическим свойствам этого материала создание отверстий высокого качества с точки зрения прямолинейности, цилиндричности и округлости является сложной задачей. Высокие динамические силы обычно связаны с быстрой сегментацией стружки, которая в случае титана происходит при очень низких скоростях резания.

В сверле Y-Tech фирмы Kennametal используется неравномерное расстояние между канавками и канавками для управления этими динамическими силами, а также маятниковое движение сверла. Положение режущих кромок создает радиальную силу, уравновешенной противоположной канавкой, прижатой к стенке отверстия. Это распределение сил уменьшает динамическое воздействие силы, что приводит к лучшей округлости и цилиндричности просверленного отверстия.

Трудности обработки титана

Принято считать, что титан поддаётся механической обработке подобно нержавеющим сталям. Это значит, что обрабатывать титан в 4-5 раз труднее, чем обычную сталь, но это всё же не составляет неразрешимой проблемы. Основные проблемы при обработки титана — это большая склонность его к налипанию и задиранию, низкая теплопроводность, а также то обстоятельство, что практически все металлы и огнеупорны растворяются в титане, в результате чего представляет собой сплав титана и твёрдого материала режущего инструмента. Такая обработка вызывает быстрый износ резца.

Для уменьшения налипания и задирания и для отвода большого количества тепла, которое выделяется при резании, применяют охлаждающие жидкости. Точение заготовки производят спомощью резцов из твёрдых сплавов причём скорость обработки, как правило, ниже, чем при точении нержавеющей стали.

Если необходимо разрезать листы из титана, то эту операцию осуществляют на гильотинных ножницах. Сортовой прокат больших диаметров режут механическими пилами, применяяножовочные полотна с крупным зубом. Менее толстые прутки разрезают на токарных станках.

При фрезеровании титан остаётся верным себе и налипает на зубья фрезы. Фрезы тоже изготовляют из твёрдых сплавов, а для охлаждения применяют смазки, отличающиеся большой вязкостью.

При сверлении титана основное внимание обращают на то, чтобы стружка не скапливалась в отводящих канавках, так как это быстро повреждает сверло. В качестве материала для сверления титана применяют быстрорежущую сталь

При использовании титана как конструкционного материала титановые детали соединяют друг с другом и с деталями из иных материалов разными методами.

Основной метод — сварка. Самые первые попытки сварить титанбыли неудачными, что объяснялось взаимодействием расплавленного металла с кислородом, азотом и водородом воздуха, ростом зерна при нагреве, изменениями в микроструктуре и другими факторами, приводимые к хрупкости шва. Однако все эти проблемы, ранее казавшиеся неразрешимыми, были решены в самые короткие сроки в наши дни сварка титана — обычная промышленная технология.

Но, хотя проблемы решены, сварка титана не стала простой и лёгкой. Основная её трудность и сложность заключается в необходимости постоянного и неукоснительного предохранения сварного шва от загрязнения примесями. Поэтому при сварке титана используют не только инертный газ высокой чистоты и специальные бескислородные флюсы, но и разнообразные защитные козырьки, прокладки, которые защищают остывающие.

Чтобы максимально снизить рост зерна и уменьшить изменения в микроструктуре, сварку ведут с большой скоростью. Почти все виды сварки производят в обычных условиях, применяя специальные меры для защиты нагретого металла от соприкосновение с воздухом.

Но мировая практика знает и сварку в контролируемой атмосфере. Такая защита сварного шва обычно необходима при выполнении особо ответственных работ, когда требуется стопроцентная гарантия того, что сварной шов не будет загрязнён. Если свариваемые части не велики, сварку ведут в специальной камере, заполненной инертным газом. Сварщик хорошо видит всё, что ему нужно через специальное окно.

Когда же сваривают большие детали и узлы, контролируемую атмосферу создают в специальных вместительных герметичных помещениях, где сварщики работают, применяя индивидуальные системы жизнеобеспечения. Разумеется, эти работы ведут сварщики самой высокой квалификации, но и обычную сварку титана должны проводить только специально обученные этому делу люди.

В тех случаях, когда сварка не возможна или попросту не целесообразна, прибегают к пайке. Пайка титана осложняется тем, что он при высоких температурах химически активен и очень прочно связан с покрывающей его поверхность — окисной плёнкой. Подавляющее большинство металлов непригодно для использования в качестве припоев при пайке титана, так как получаются хрупкие соединения. Только чистые серебро и алюминий подходят для этой цели.

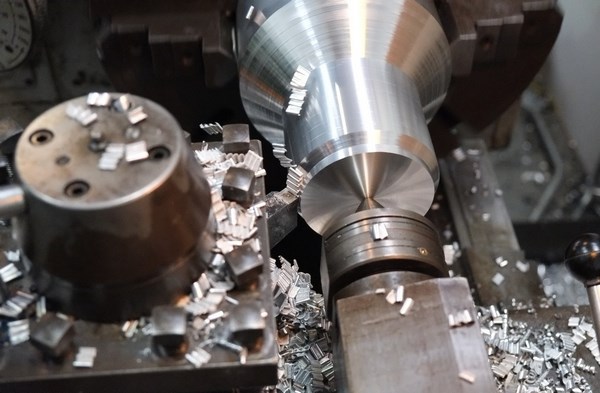

Фрезеровка титана в цехе металлообработки

Много лет назад, выполняя первые заказы по фрезеровке титана на чпу, мы стремились построить работу так, чтобы максимально сократить трудозатраты и предложить заказчикам как можно более выгодные цены. Сегодня наш станочный парк готов выполнить заказ любой сложности по минимальной для обработки титана стоимости. Мы выпускаем штучные и серийные изделия, работаем с заказчиками не только из столицы, но и из регионов. Готовы как к долгосрочному сотрудничеству, так и к форс-мажору — когда проект нужно выполнить быстро, но качественно.

У вас есть “особые” обстоятельства, которые здесь не перечислены? Звоните или оставляйте заявку — и мы обсудим условия нашего сотрудничества уже сегодня.