Какие методы применяют?

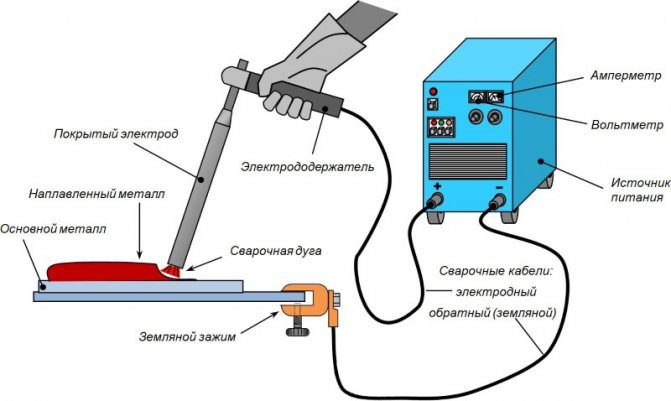

Ручной дуговой

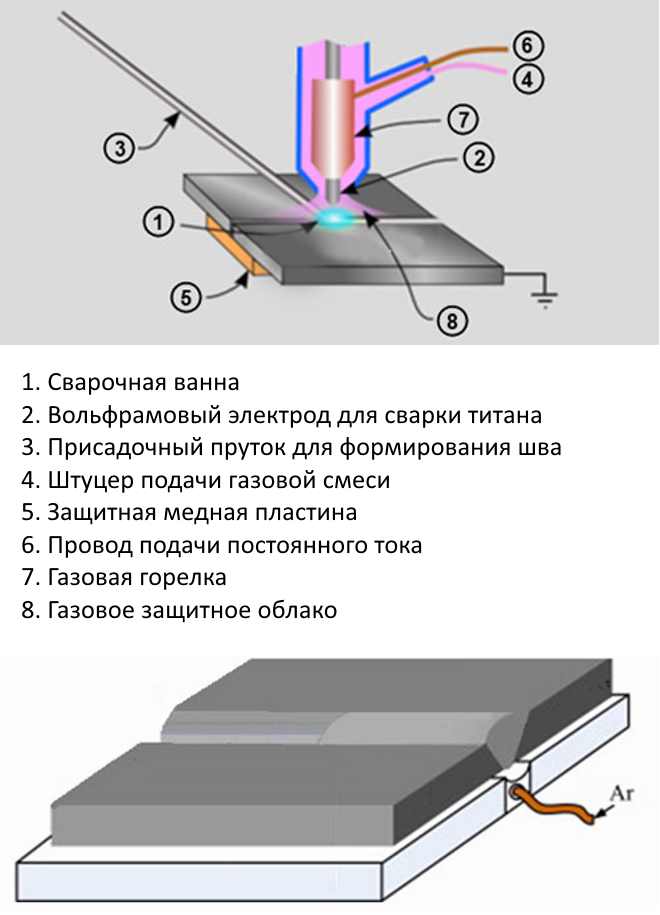

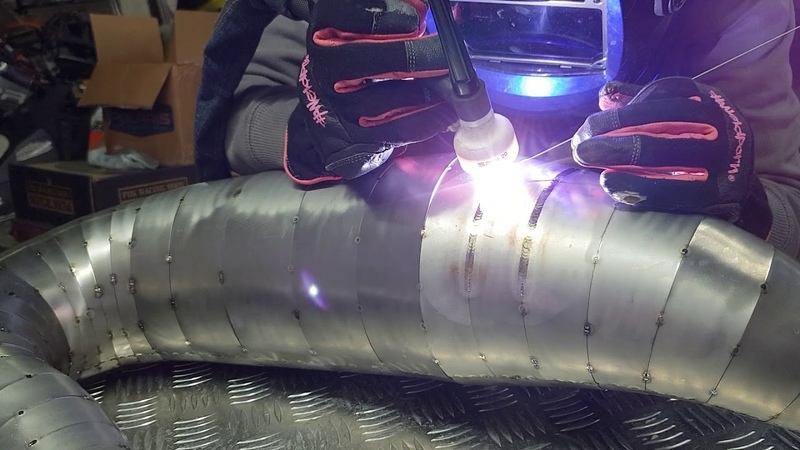

Ручная сварка изделий из титана аргоном используется преимущественно в небольшом производстве или при особо сложных работах при невозможности применения автомата.

При сварке электрод ведется прямо, с наклоном в переднюю сторону по направлению шва. Если необходимо применение присадочной проволоки, то она должна поступать постоянно, стержень при этом ставится перпендикулярно к свариваемым элементам.

По окончании аргонодуговой сварки защитная среда подается еще на протяжении 2 минут – за это время должен успеть охладиться заключительный участок шва.

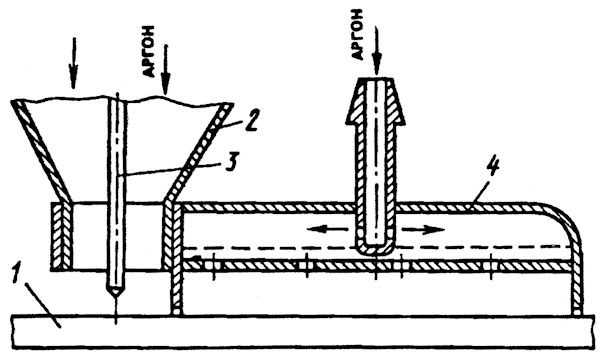

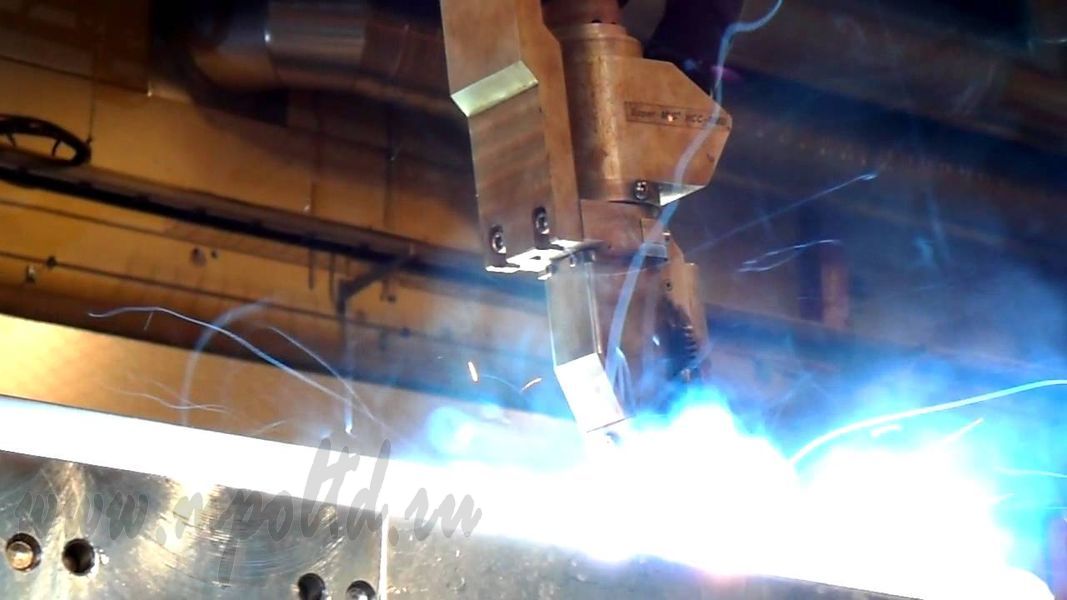

Автоматический

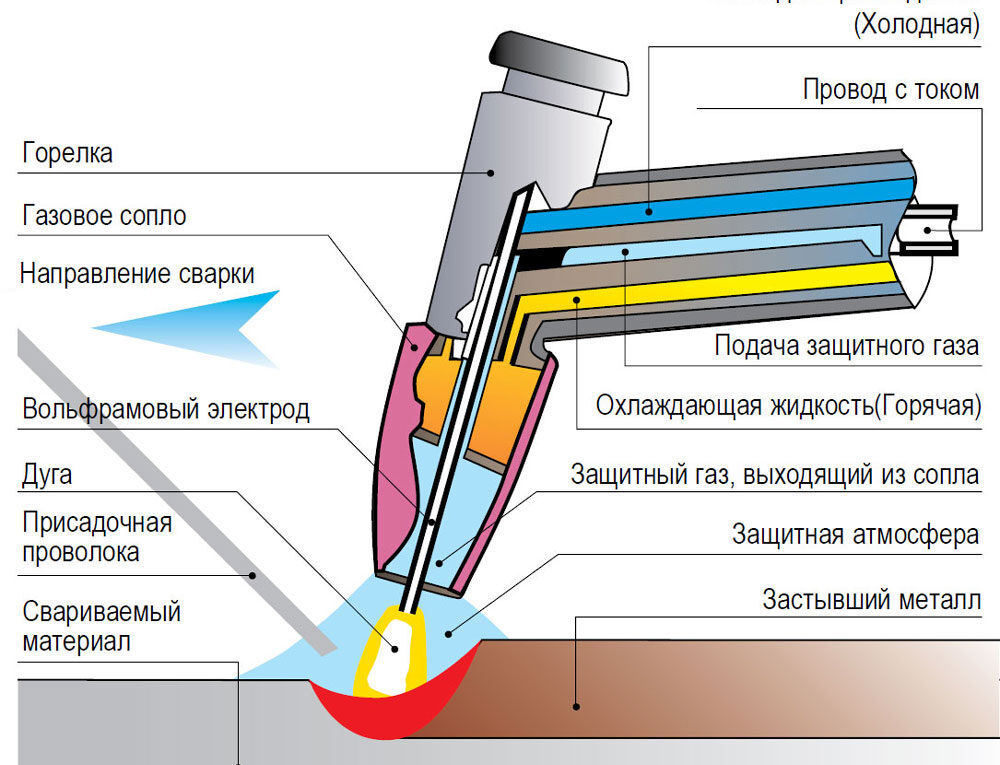

Выполняется на постоянном токе с помощью вольфрамовых электродов при прямой полярности. Горелка подбирается с диаметром сопла 12-15 мм.

Дуга возбуждается и гасится не на элементах, а на начальных планках, так как в ином случае возможно проплавление соединяемых изделий.

Электрошлаковый

Способ используется редко, в основном для нержавеющих деталей с добавлением к титану олова или алюминия. Подразумевается применение пластинчатых электродов размером 12х60 мм. С их помощью получается высокопрочный шов. Ток сварки достигает 1,5 кА.

Сварка прессованных изделий выполняется круглыми стержнями сечением 8 мм.

Контактный

Для такого метода титановые электроды требуются только для подвода дуги к рабочей области. Розжиг ее выполняется между соединяемыми зонами изделий, сближающихся при давлении сварочных стержней.

Способ используется для сопряжения тонких листовых изделий.

Под флюсом

Шовная линия покрывается флюсовым порошком. Защищающие газы выделяются в процессе плавления порошка под электродугой, закрывая околошовную область и сварную ванну.

Способ позволяет сваривать элементы толщиной до 5 мм при соединении в угол, при сопряжении внахлест – толщиной до 3 мм. Сварка выполняется очень быстро – со скорость до 50 м/ч.

Холодный

Холодная сварка используется в твердой фазе на обычном воздухе под высоким давлением. Сопряжение осуществляется внахлест. Изделия зажимаются специальными зажимами, после удаления которых происходит деформация титана. Таким образом детали соединяются.

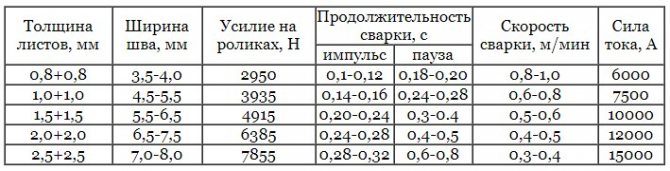

Шовный роликовый

Применяются стержни в форме роликов, катящихся вдоль будущего шва и сжимающие соединяемые элементы. На линию подается мощные токовые импульсы. Проплавленные зоны перекрывают друг друга на 15%, образуя герметичный рубец.

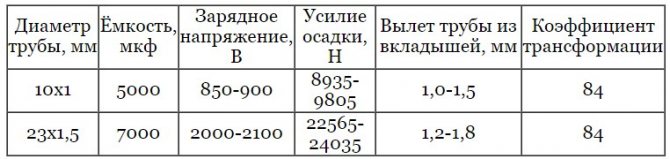

Режимы конденсаторной стыковой сварки титановых труб

Конденсаторный способ сварки титановых труб подразумевает периодическую подачу мощных импульсов, а не постоянную. Защитные газы при этом не требуются. Соединяются трубы сечением до 23 мм с толщиной стенки не выше 1,5 мм.

Предварительная подготовка

Титан, в отличии от других металлов, весьма требовательный к чистоте поверхности перед сваркой. Поэтому предварительная подготовка при аргонодуговой сварке играет первоочередную роль. Чтобы получить более крепкий, красивый сварочный шов, потребуется внимательно изучить несколько простых правил. Для начала объязательно обезжиривайте поверхность металла, ведь титан, его сплавы, а также некоторые другие металлы отрицательно реагируют даже на жировые выделения рук. Кроме того, при очистке и обработке металла лучше всего носить безворсовые перчатки, не забывайте об этом. Небольшие жирные пятна могут негативно повлиять на качество сварного шва. То же самое касается и чистоты перчаток, краг. Теперь обратимся непосредственно к обработке, предварительно обсудив вопрос безопасности.

Опасности при подготовке

Ацетон является весьма популярным растворителем для обезжиривания металлических поверхностей. Но при этом данное вещество весьма токсично. Во-первых, ацетон неприятный на запах и весьма опасен. Он относится к четвертому классу опасности для организма человека. Вдыхание умеренных и высоких концентраций ацетона в течении коротких промежутков времени может вызвать раздражение глаз, носа, горла, легких. Кроме того, это вещество провоцирует увеличение частоты пульса, головные боли, тошноту, рвоту. В особо сложных случаях возможна клиническая кома. Во-вторых, есть более безопасные и не менее эффективные средства для подготовки поверхности сварного шва. Сварщики с многолетним стажем работ рекомендуют использовать для таких целей денатурированный спирт. Он наносится на металл посредством безворсовой ткани. Денатурат – это в основном чистый спирт с добавками, которые делают его вкус весьма ужасным. Другие добавки, входящие в состав, вызывают рвоту, что предотвращает пьяницам употреблять денатурат (так как он может привести к слепоте). Сварка титана аргоном требует очистки металла от окиси. Для этого используют щетку из нержавеющей стали. Она должна использоваться только для титана. Сварщики-профессионалы стараются держать такие щетки в отдельном контейнере. Благодаря этому они остаются чистыми. Если нет специально отведенного контейнера, можно просто пометить любой другой.

Защитный газ

Титан весьма чувствителен к другим газам и характеризуется высокой химической активностью. Из-за этого при сварке требуется использовать чистые инертные газы.

Применяя аргон в качестве защитного газа, мы получаем более глубокий провар, относительно узкую зону температурного влияния на основной металл.

Если использовать гелий, то переходная зона между швом и основным металлом будет более плавным. Данный газ дает больше тепла, повышая производительность работ при сварке деталей со средней и большой толщиной. В отличии от аргона, гелий имеет расход в 1.5 – 2 раза больше. Иногда может использоваться смесь этих защитных газов. Они могут обеспечить дополнительные преимущества.

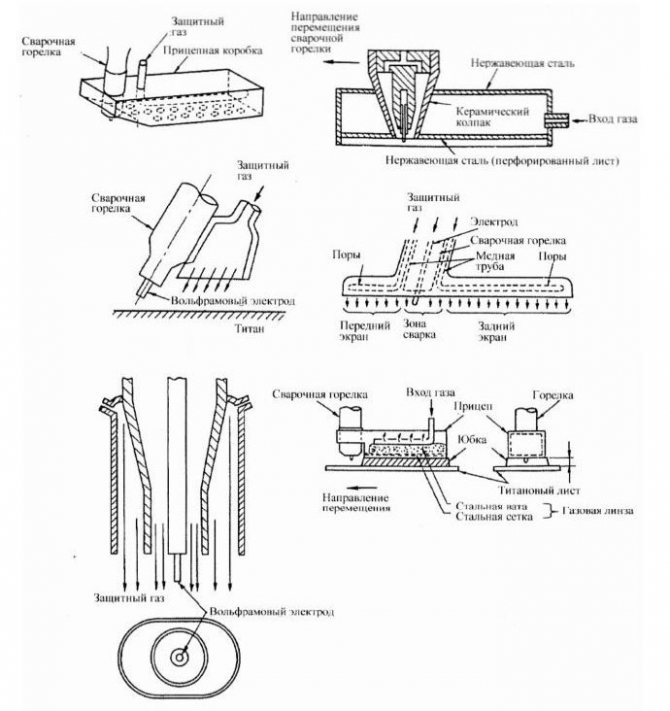

Сварка титана аргоном — технология TIG сварки

Хорошие результаты при сварке титана можно получить лишь соблюдая чистоту поверхности свариваемых деталей (кромок) и самого присадочного металла. Кроме того, требуется правильная настройка, подбор соответствующих параметров сварочного аппарата. Неправильная техника сварки практически во 100% случаев будет сопровождаться появлением сварных дефектов. Предварительно, перед началом работ, выполните продувку самой горелки, прочистите ее и защитную насадку. Не забывайте про подкладки, применяемые для обратной стороны сварного шва. Они дают возможность проверить остался ли еще воздух в системе.

Обычно сварка титана аргоном не требует предварительного нагрева. В случае, если есть подозрения на влажность металла, наличие конденсата — стоит обязательно сделать нагрев (до 70 °C).

Для зажигания дуги при TIG сварке титана лучше всего применять высокочастотное зажигание. Сама длина сварочной дуги в случае с применением присадочной проволоки составляет 1 -1.5 сечения электрода. Если присадки нет, то длина дуги должна быть равна диаметру используемого вольфрамового электрода.Не забывайте, царапины, которые могут получиться от касания вольфрамовых электродов к металлу при сварке, могут сохранять частицы вольфрама. Затухание дуги при завершении работ должно быть постепенным. Другими словами, плавно понижать ток. Защита сварного шва, околошовной зоны проводится и после выключения дуги, доведя температуру ниже 427 °C.

Сварка аргоном и полуавтоматом

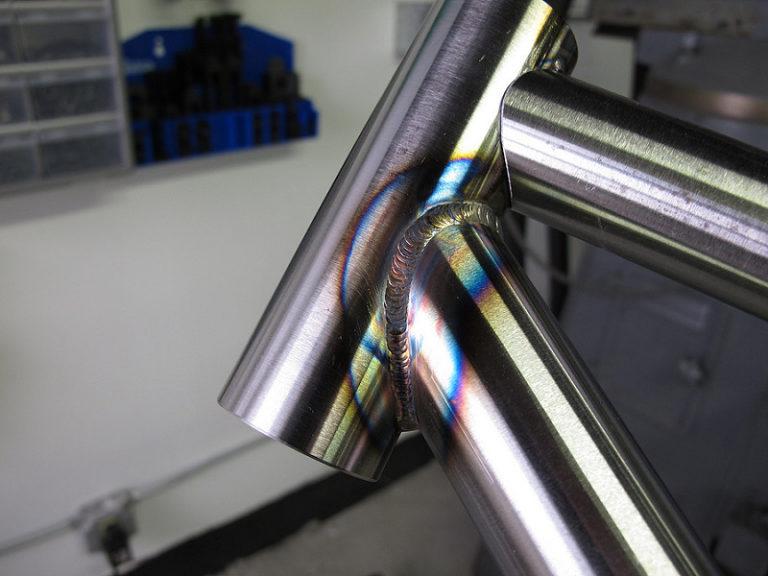

Если будут правильно выполняться все требования и правила аргонодуговой сварки, то можно добиться высокую прочность сварного шва титановой трубы и других конструкций из сплавов. Если же будет нарушена технология сварных работ, то качество соединения заметно снизится.

Для титанового металла в отличие от других цветных металлов требуется аргон высокого качества. Жидкая основа сварного соединения обязательно должна быть полностью защищена от атмосферного воздуха. Кроме этого горячую область рядом со швом требуется предохранять во время процесса кристаллизации и дальнейшего остывания до 427 градусов.

Технология сварки аргоном титана выполняется с учетом следующих рекомендаций:

- сварка аргоном титана должна выполняться на постоянном токе с прямой полярностью;

- в процессе сваривания требуется применять вольфрамовые электроды;

- иногда сваривание титановых сплавов при помощи аргонодуговой сварки может потребовать дополнительные приспособления, через которые будет поступать инертный газ, вытесняя воздух. Данные элементы могут иметь любую форму и размеры;

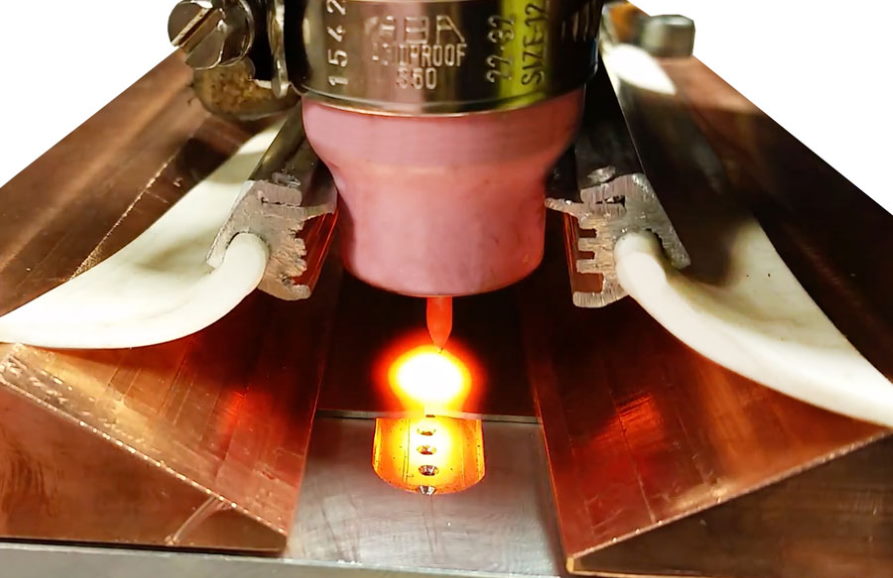

- сварка при помощи аргоном также выполняется с применением прокладок из меди или стали. В них можно вырезать отверстия для подачи газа;

- соединение труб производится специальными фартуками. Данные элементы могут иметь различные закругления;

- если соединение производится встык или внахлест, при показателе толщины металла не менее 3 мм, то присадочная проволока может не применяться. В этих случаях устанавливается сопло по наибольшему диаметру и увеличивается степень подачи аргонового газа;

- сварка титана со сталью должна выполняться на короткой дуге, при этом не должны быть колебательные движения. А подача присадочного прута должна быть в беспрерывном режиме;

- подача газа после гашения дуги должна продолжаться еще на протяжении 1 минуты. Выполнение данного действия предотвратит окисление шва.

Применять аргонодуговую сварку стоит осторожно

Важно не допускать взаимодействия вольфрамового электрода со сварочной ванной. Это позволит предотвратить проникновение вольфрамовых частиц в область сварного шва

Сварка титана полуавтоматом похожа на аргонодуговое сваривание, но она имеет повышенную экономичность и высокую степень производительности во время соединения заготовок с размером толщины более 1 см.

При полуавтоматической сварке применяется источник тока с обратной полярностью. Сварочная горелка должна быть оснащена дистанционным устройством для регулирования показателей силы тока. Это поможет предотвратить серьезные нарушения сварочного процесса.

Предварительная подготовка металла

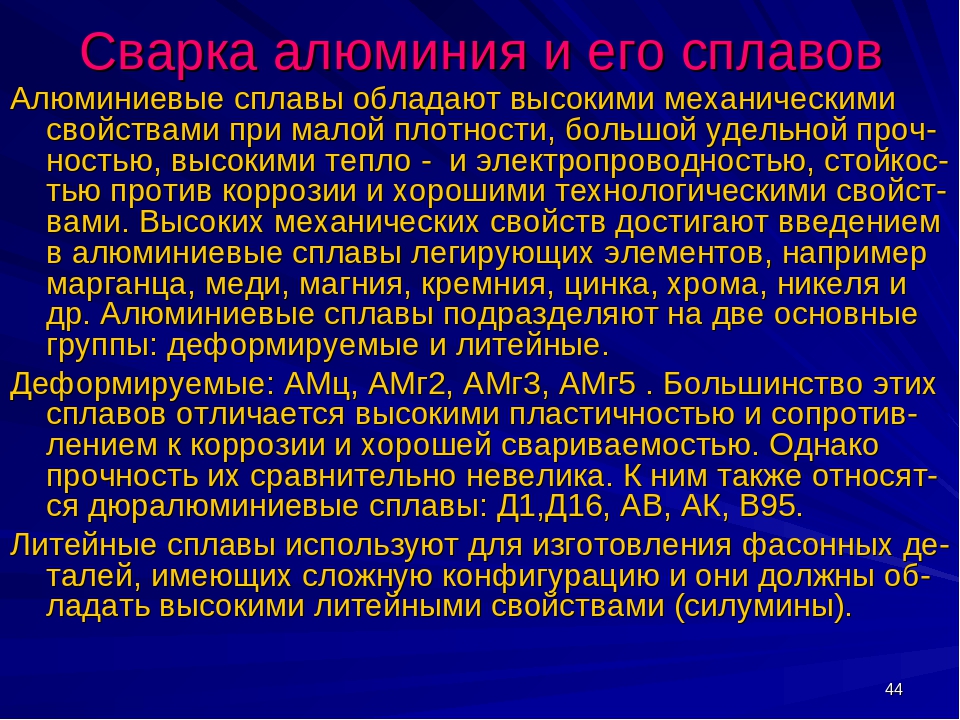

Титан легко вступает в химические реакции газами, содержащимися в воздухе (H2, O2, N2), а образующиеся соединения ухудшают его характеристики. Когда титан нагревается свыше 400°C, происходит образование оксидно-нитридной пленке на его поверхности. Для предотвращения появления этой пленки должна быть обеспечена защита от воздуха всей поверхности в зоне сварочных работ, которая подвергается нагреву до этой температуры.

Перед началом сварки поверхность кромок обрабатывается с целью устранения масло-жировых отложений:

- В условиях мастерской очистка производится ацетоном или техническим спиртом.

- При промышленной сварке проводится травление металла водным раствором соляной кислоты, в который добавлен фторид натрия. Процедура выполняется в не более 10 минут при температуре около 60°C.

- Кромки и примыкающая к сварному шву поверхность очищаются при помощи металлической щетки, наждачной бумаги, шиберов или зачистных кругов на УШМ.

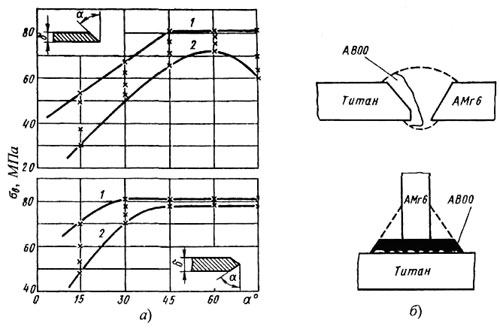

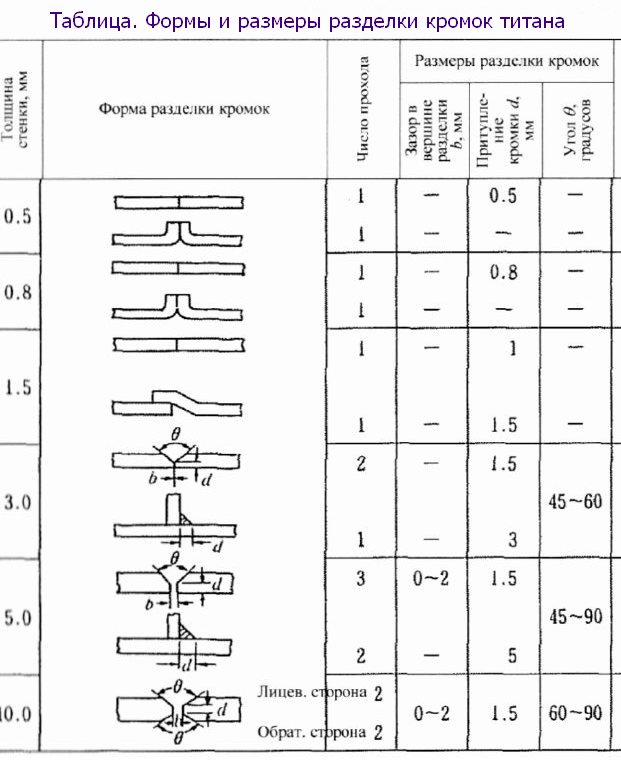

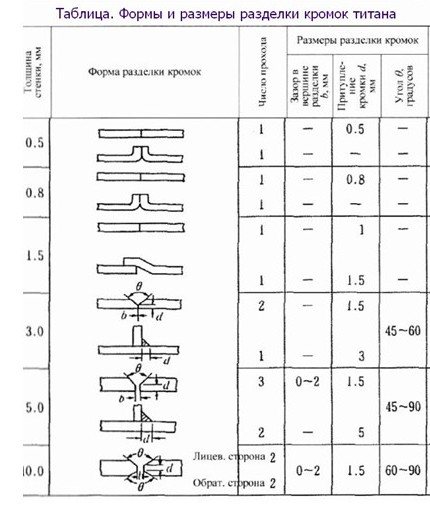

В таблице ниже представлены варианты обработки кромок соединяемых деталей.

Технология и особенности сварки титана аргоном

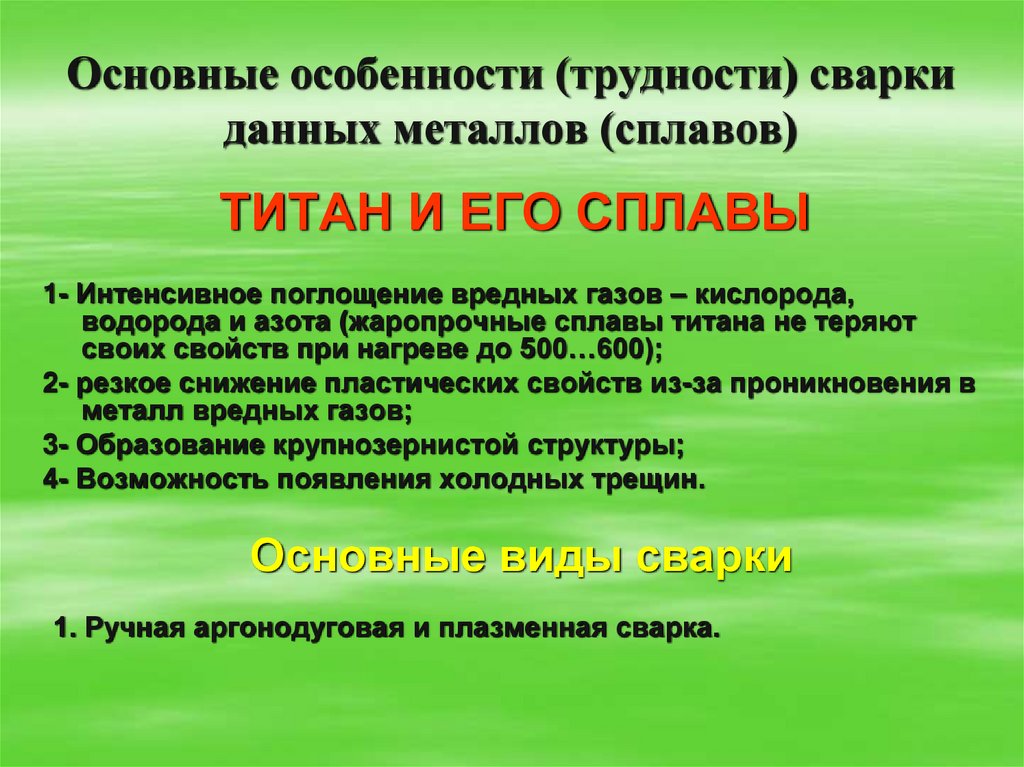

Сварка титана является сложной задачей, так как для его расплавления требуется очень высокая температура. Однако при сильном нагреве этот металл становится химически очень активным к входящим в состав воздуха газам.

Далеко не каждый знает, но титан, относясь к самым прочным металлам на нашей планете, достаточно часто встречается в природе – даже чаще, чем, например, цинк или медь. Этот металл тусклого серого цвета плавится при 1700 °C. С технической точки зрения его основная ценность, как мы уже говорили, состоит в высокой стойкости к ржавлению, а также относительно небольшой теплоте при сваривании.

Температура плавления сплавов титана зависит от марки и колеблется в пределах 1470 – 1825 °C. По сравнению с другими разновидностями металлов, они отличаются легкостью (за счет низкой плотности) при высокой прочности, из-за чего их используют в качестве материала для велосипедных рам, деталей гоночных авто. Но нужно понимать, что специфические свойства сплавов превращают их сварку в сложный процесс.

Необходимо отметить, что металл может находиться в одной из стабильных фаз, их обозначают латинскими буквами α и β:

- Фаза α представляет собой состояние при температуре окружающей среды, при этом у металла мелкозернистая структура, он полностью инертен к скорости охлаждения.

- Фаза β достигается при температуре от 880 0С: зерно становится крупнее, возникает чувствительность к охлаждению (скорости процесса).

Указанные фазы стабилизируют при помощи добавок и легирующих элементов: O, N, Al (для α) или V, Cr, Mn (для β). По этой причине все титановые сплавы принято разделять на группы в соответствии с использованным типом присадок:

- ВТ1 – ВТ5.1 Это так называемые α-сплавы. Отличаются пластичностью, хорошо свариваются, но их прочность не повышается за счет термообработки.

- ВТ 15 – 22. β-сплавы, которые свариваются хуже, нередко с появлением холодных трещин. На качестве соединения сегментов негативно отражается тот факт, что во время сварки зерна структуры увеличиваются в размерах. Однако термообработка позволяет частично повысить прочность сплава.

- ВТ4 – 8, ОТ4. Группа α + β. Свойства таких промежуточных сплавов зависят от вида и доли использованных добавок.

Стоит более подробно остановиться на свойствах титана, из-за которых возникает сложность сварочных работ:

- плотность 4,51 г/см³;

- прочность 267 – 337 Мпа;

- температура плавления 1668 0С;

- низкая теплопроводность;

- возможность самовозгорания при нагреве до 400 °C и контакте с кислородом;

- окисление углекислотой;

- образование твердых, но хрупких нитридных соединений при нагреве до 600 °C и прямом контакте с азотом;

- способность поглощать водород при достижении 250 °C;

- увеличение зерна при 880 °C и выше.

Повышение температуры до отметки 400 – 500 °C и более является критичным для титана. Сильный нагрев влечет за собой резкое повышение химической активности, из-за чего металл вступает в реакцию с атмосферным воздухом. Все это негативно отражается на прочности сварного шва, образуются гидриды, нитриды, карбиды, пр. Несоблюдение ГОСТа чревато тем, что шов не выдержит даже легкого удара.

Проведенная по всем правилам сварка аргоном обеспечивает прочность шва 0,6 – 0,8 от показателя самого металла.

Для сварных швов действует ГОСТ Р ИСО 5817-2009, он фиксирует качество сварки таких металлов: стали, титана, никеля, их сплавов, максимально допустимые уровни дефектов изделия.

Чистый титан мало используется в производстве из-за недостаточной прочности. Поэтому если речь идет, например, о сварке титана аргоном, подразумевается какой-либо его сплав, иными словами, титан и легирующий элемент.

Особенности сварки титановых сплавов

Температура плавления титана составляет порядка 1500 градусов. При наличии примесей температура плавления может меняться как в большую, так и в меньшую сторону. Металлические сплавы на основе титана обычно сохраняют свою структуры при нагреве до 500 градусов по Цельсию (коррозийная стойкость сохраняется и при более серьезном нагреве).

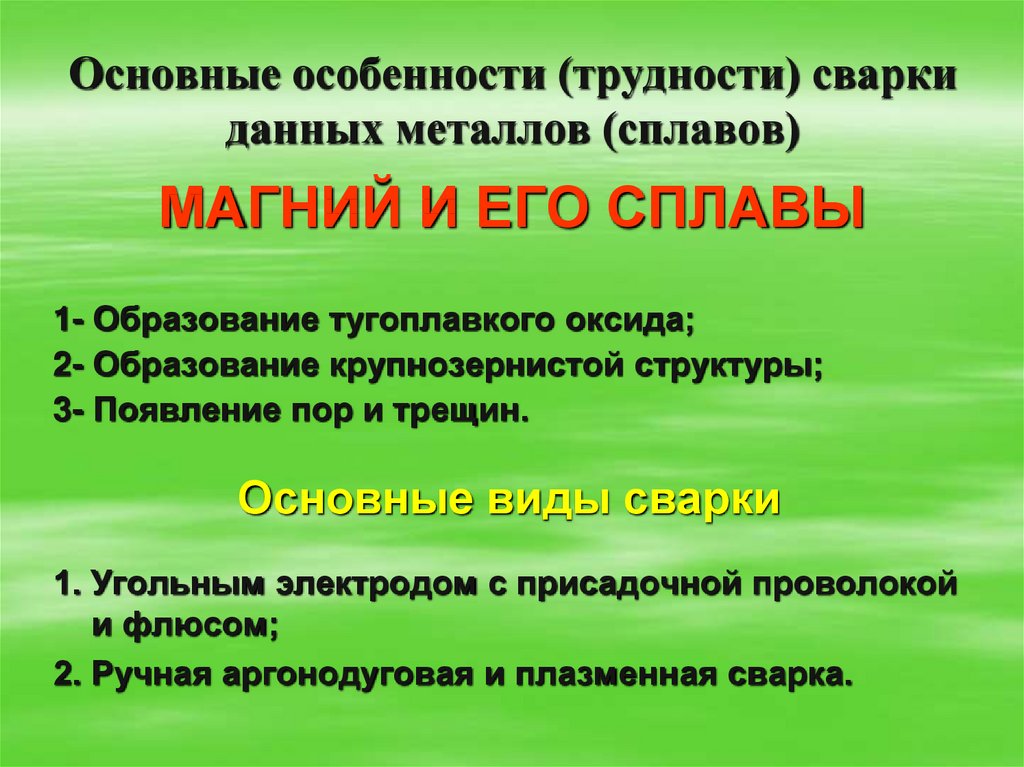

Необходимо защитить сварной шов, чтобы избежать появления вредоносных оксидов и различных сложных соединений на основе азота и титана. Механизм образования таких соединений следующий:

- В воздушной атмосфере постоянно присутствуют различные газы — азот, кислород, углекислый газ. В твердом состоянии титан не вступают в химическую реакцию с этими веществами из-за особенностей межатомных связей в титановом сплаве.

- Во время сварочных работ происходит частичное или полное расплавление титана в локальной области нагрева с последующим объединений расплавленных фрагментов друг с другом (в таком случае между отдельными титановыми деталями образуются прочные межатомные связи, что делает соединение надежным).

- При нагреве металла также происходит активизация газов, которые находятся в воздушной атмосфере. Из-за этого кислород, азот и прочие газы начинают активно контактировать с расплавленным титаном. Это может вызывать две реакции — механическую и химическую. При механической реакции атмосферные газы проникают вглубь металла, оседают там в виде микроскопических пузырьков. При химической реакции газы контактируют с титаном на субатомном уровне, что приводит к образованию различных оксидов и сложных соединений.

Пузырьки и оксиды оказывают негативное воздействие на качество сварного шва, что снижает его прочность. В случае большой концентрации вредоносных элементов сварное соединение становится ненадежным. Оно растрескивается даже в случае не слишком большой нагрузки, оно заметно чаще покрывается коррозией.

Для повышения качества сварки имеет смысл применять обдувание локальной области различными инертными газами. В таком случае газы будут вытеснять азот и кислород, что будет препятствовать образованию пузырьков и оксидов. Именно поэтому электрошлаковая и сварка аргоном являются оптимальными способами соединения металлических изделий на основе титановых сплавов.

Особенности

Актуальность сварки титана аргоном несомненна. Этот металл не только очень прочен и сравнительно инертен химически, но и относительно легок. Поэтому его используют во многих местах, и вероятность столкнуться с титановыми изделиями велика у любого сварщика.

Можно использовать только очень мощное оборудование.

Но высокая температура плавления титана и его основных сплавов не означают абсолютную устойчивость в любых условиях. После сильного нагрева такой металл будет крайне активно вбирать все газы из воздуха. Именно подобное обстоятельство и заставляет применять сварку в среде устойчивых химически газов. Стоит учесть, что у титана есть 2 стабильные фазы. В состоянии «альфа», наблюдающемся при нормальных условиях, характерна мелкозернистая структура.

Состояние «бета» наступает при прогреве до 880 градусов. В этот момент начинается заметный рост размеров зерна

Важно отметить, что титан становится тогда чувствителен к скорости охлаждения. Дополнительные трудности при сварке (кроме аргонодуговой) создают:

плотность титана;

его слабая теплопроводность;

опасность самовозгорания в кислородной оболочке при прогреве до 400 градусов;

окисление в присутствии углекислого газа;

вероятность появления хрупких азотистых веществ при 600 градусах и выше;

на 250 градусах — впитывание водорода.

Преимуществами аргоновой сварки титана являются:

возможность сделать добротный шов;

применение сравнительно малых токов;

возможность нарастить толщину шва на проблемных участках;

пригодность для работы с большими и мелкими образцами в равной степени.

Предварительную очистку делают:

шаберами;

раствором фтора;

соляной кислотой;

газовой горелкой.

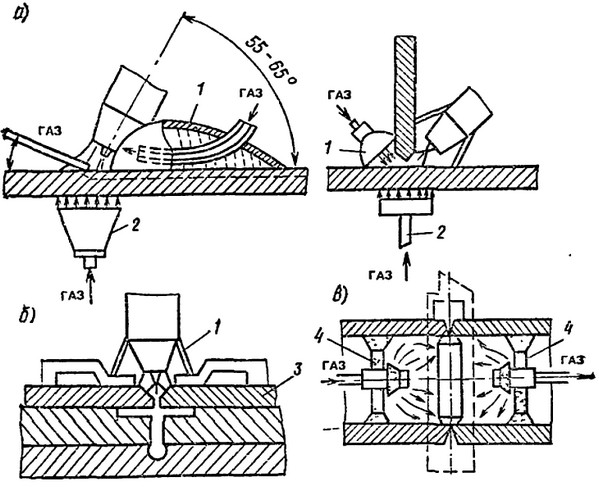

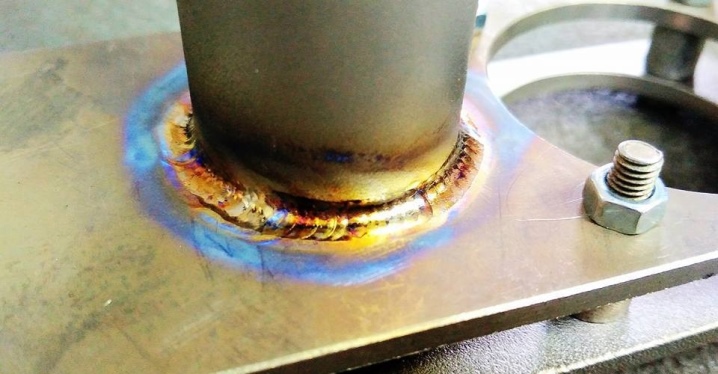

Технология и режимы сварки

Ручную сварку титана и его сплавов проводят электродами из вольфрама постоянным током обратной полярности. В ходе работ применяют оснастку и дополнительные приспособления, обеспечивающие защиту рабочей зоны и нагретой области, прилегающей к шву, и значительных отрезком остывающего шовного материала. Это специальные удлиненные насадки с соплами для подачи инертных газов, козырьки, перфорированные подкладные пластины с подачей газа и т.д. При соединении трубопроводов трубы заполняют защитным газом изнутри.

Ручная дуговая сварка

Ручная аргонодуговая сварка чаще всего применяется при изготовлении уникальных изделий или в мелкосерийном производстве, а также при выполнении работ высокой сложности, на которые не получается запрограммировать автомат.

Ручная дуговая сварка

При толщине листа до 3 мм зазор следует выставлять от полмиллиметра до полутора, и сваривать можно без добавления присадочной проволоки. При использовании 1,5-миллиметрового электрода и 2-миллиетровой присадочной проволоки сварочный ток для листов толщиной 2 миллиметра выбирают около 100 ампер, а для листов в 3-4 мм — ток увеличивают до 140 ампер.

Электрод ведут прямо, без колебаний, а наклонен он должен быть вперед по ходу шва. Если используется присадочная проволока, то она должна подаваться непрерывно, а электрод ставится перпендикулярно к заготовке.

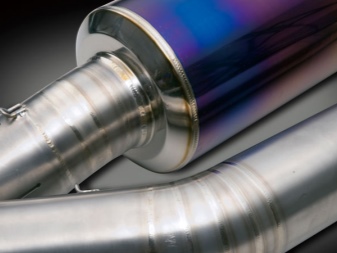

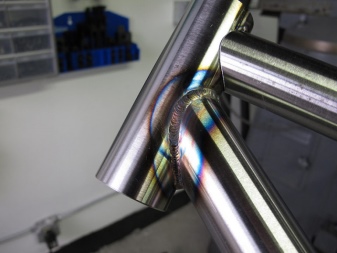

После завершения шва и отключения электродуги требуется подавать защитные газы еще как минимум полторы — две минуты, чтобы дать возможность последнему участку шва и околошовной зоны остыть до 400 °С. Такая защита препятствует образованию окислов. Окислившийся шов легко отличим по цвету:

- высококачественный шов — желтый (соломенный);

- окислившийся – серо- черный, с переходом в синеву.

Автоматическая сварка

Автоматическая сварка проводится электродами из вольфрама с применением постоянного тока.

Если используется неплавкий электрод, то рекомендуется применять прямую полярность. Рекомендованный диаметр сопел горелки, подающих защитный газ, должен быть в пределах 12-15 мм.

Розжиг и гашение дуги выполняют не на самой детали, а на расположенных рядом с началом шва планках. Это связано с тем, что в начале и конце работы дуги в ходе переходных процессов возможны броски напряжения, могущие вызвать проплавление основной детали.

Режимы аргонодуговой сварки титана

При сварке титана аргоном работают с металлом толщиной от 0,8 до 3 миллиметров.

Параметры сварки зависят от толщины листа:

- Диаметр электрода 1 -3 мм;

- напряжение 80-130 вольт;

- сила тока 45-220 А;

- скорость ведения электрода 18-22 метров в час;

- расход газа в горелке 6-12 литров в минуту;

- расход в подкладной пластине 3-4 литра в минуту.

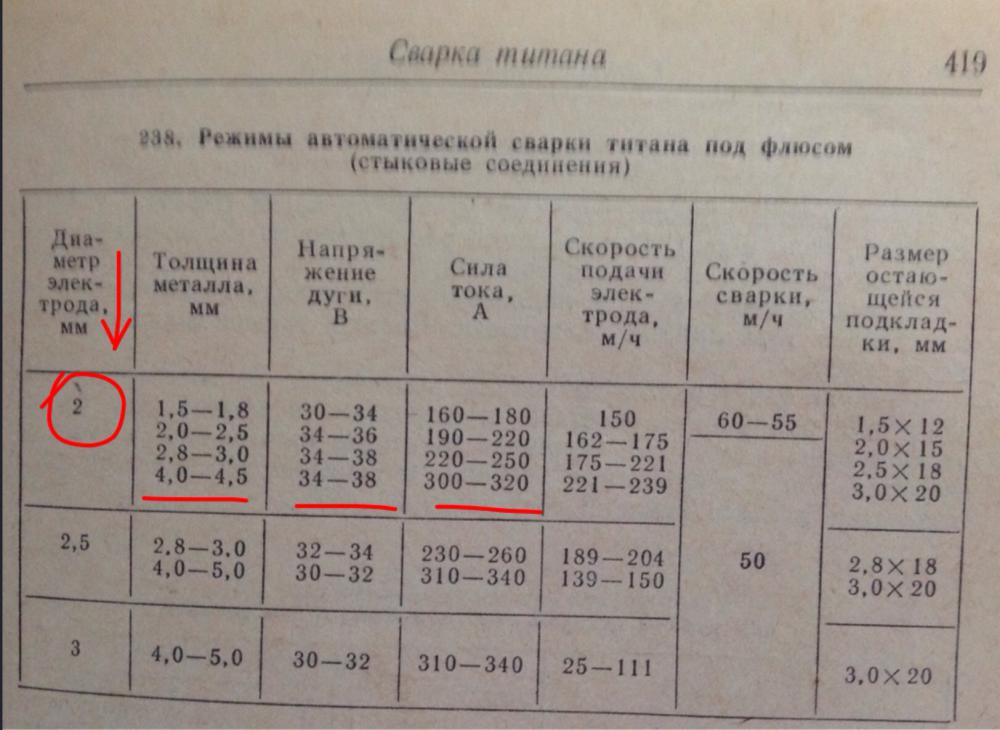

Режимы сварки титана под флюсом

При этом методе линия шва посыпается толстым слоем флюсового порошка. Облако инертных газов образуется по мере сгорания флюсового порошка в пламени электродуги и прикрывает как сварочную ванну, так и околошовное пространство.

Схема сварки под флюсом

Метод позволяет работать с более толстыми деталями – до 5 мм для стыковых и угловых соединений, а при сварке внахлест — только до 3 мм. Ток при этом используется от 250 до 330 ампер, рабочее напряжение — 24-38 вольт. Данный метод обеспечивает повышенную скорость сварки — от 40 до 50 метров в час (почти метр в минуту).

Электрошлаковая сварка титановых сплавов

Этот способ применяется реже, но позволяет достигнуть высокой эффективности при соединении заготовок из титановых сплавов с добавлением алюминия и олова. Метод весьма энергоемкий, применяются трехфазные сварочные источники. Сварочные токи достигают полутора тысяч ампер.

Применяются пластинчатые электроды сечением 12×60 мм. Они позволяют получить высококачественный шов, причем шовный материал по своим основным механическим параметрам близок к материалу деталей.

Для прессованных из титана деталей проводят сварку круглыми 8-миллиметровыми электродами. При этом не удается достигнуть столь же высоких прочностных показателей, как для пластинчатых.

При работе данным методом не рекомендуется использовать плавкие электроды из легированных сплавов, ввиду чрезмерного насыщения прессованного материала сварочными газами.

Контактная сварка титана

При контактной сварке электроды не используются для разжигания дуги, их назначение — только подвести электрический ток к рабочей зоне. Дуга разжигается непосредственно между небольшими зонами деталей, сближаемых между собой под давлением электродов. Метод применяется для сварки относительно тонких листов проката в ходе изготовления сосудов, корпусов и т.п.

Возможные дефекты при сварке титана аргоном и способы их устранения

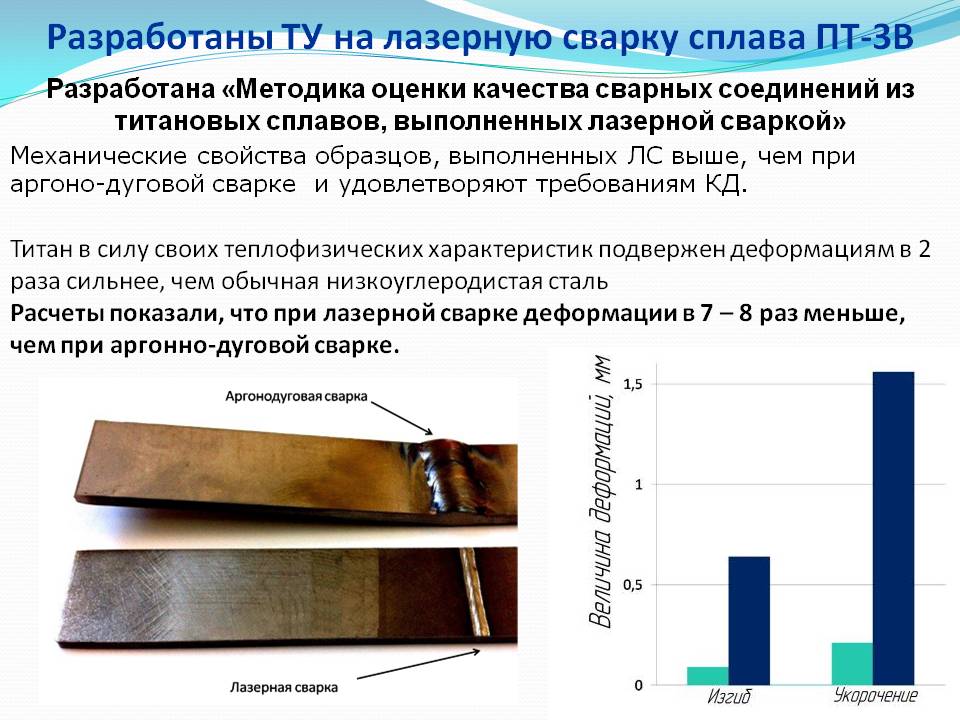

Единственный способ избежать дефектов при соединении элементов из титана аргоном – это использование лазера, во всех остальных случаях возможны погрешности. ГОСТ определяет, что дефекты появляются вследствие несоблюдения технических условий, нарушения технологии, в результате чего конструкция становится непригодной к использованию.

Согласно ГОСТ, дефекты делятся на такие виды:

- трещины;

- поры;

- твердые образования;

- несплавления;

- неправильный шов;

- другие разновидности.

ГОСТ не допускает наличие трещин-разрывов в шве или прилегающих местах, поскольку они образуют центр разрушения.

Причина появления разрывов обычно кроется в высоком содержании углерода, никеля, водорода, фосфора в расплавленном металле. Сразу скажем, что при соединении лазером отсутствует вероятность образования трещин. Чтобы убрать появившиеся трещины, необходимо засверлить концы дефекта, после чего устранить трещину механическим путем и строжкой, зачистить и сварить участок.

Поры ГОСТ определяет как полости, заполненные газом. Вполне логично, что этот дефект образуется при сварке титана аргоном из-за высокого газообразования. Место с порами ослабляет всю конструкцию, поэтому его переваривают, перед этим зачистив механическим путем.

Твердыми включениями называют инородные металлические и неметаллические вещества, включенные в шов, снижающие его прочность и концентрирующие напряжение. Поэтому место с дефектом полностью вырубают, удаляют строжкой, заваривают.

Несплавления — это отсутствие соединения металла со швом, вызванное нерасплавлением части кромки стыка. Этот дефект может появиться при неправильном выборе формы угла или режима сварки, плохой предварительной обработке кромок. Поскольку несплавления отрицательно влияют на прочность шва, место дефекта вырубают, зачищают, после чего заваривают.

Нарушение формы представляет собой несовпадение формы шва с установленными требованиями. Такой недостаток появляется из-за скачков напряжения в сети, неправильного угла наклона, пр. Он может привести к внутренним дефектам шва, поэтому прибегают к завариванию места тонким швом электродом небольшого диаметра.

Функциональные возможности инвертора Титан

Инверторы данной торговой марки имеют практически все необходимые рабочие функции, присутствующие у современных сварочных аппаратов. Они имеются не во всех моделях, но универсальные разновидности, которые приближены по характеристикам к профессиональной технике, зачастую обладают полным набором. К функциональным возможностям относятся:

- Защита от перегрева – отличная функция, которая помогает продлить жизнь аппарату. У каждой техники есть свой рабочий температурный предел. Если он будет превышен, то инвертор станет функционировать в экстремальном режиме. Далеко не все специалисты следят за тем, до какой температуры разогревается техника. Автоматическое выключение попросту прекращает питание, когда температура достигает максимально допустимого значения. Вновь включить технику можно будет только после ее остывания.

- Горячий старт – помогает улучшить розжиг дуги. Зажечь дугу получается не всегда с первого раза. Для этого нужно больше тока, чем задано в параметрах сварки. Данная функция временно повышает ток на 10-20% во время розжига, что помогает уменьшить количество бесплодных попыток.

- Форсированная дуга – обеспечивает стабильность сваривания. Во время создания шва нередко меняется высота расположения электрода по отношению к металлу. Это дестабилизирует параметры. Если электрод оторвать слишком высоко, то дуга погаснет. Данная функция позволяет сохранить ее за счет временного автоматического изменения рабочих характеристик тока и напряжения.

- Антизалипание – при работе часто возникают проблемы с залипанием электрода. Это вызывает короткое замыкание, что негативно сказывается на работоспособности техники в дальнейшем. Чтобы избежать всех негативных проявлений, при включенной функции антизалипания аппарат просто отключит подачу энергии, пока электрод не будет оторван от металла.

Модельный ряд и технические характеристики

Сварочный аппарат Титан 200 – один из самых популярных в линейке, так как имеет относительно невысокую стоимость при отличных рабочих характеристиках. С его помощью можно вести сварку 4 мм электродами.

Сварочный аппарат Титан 200

Рабочие характеристики:

- Напряжение – 220 В.

- Частота – 50 Гц.

- Ток – 10-200 А.

- Рабочий электрод – 4 мм.

- Потребляемый ток – 34 А.

- Напряжение холостого хода – 85 В.

- Класс изоляции – Н.

- Степень защиты – IP21.

- Габариты – 34 x 21 x 14 см.

- Масса – 5 кг.