Преимущества методики

У СТП существует достаточно большое количество преимуществ, которые касаются экологии, экономики и энергетики и т. д. На этом стоит остановиться подробнее:

- При использовании сварки трением с перемешиванием можно достичь высококачественного соединения элементов. Однако это зависит напрямую от навыков исполнителя и режима работы. В результате в швах не будет раковин, пор и других дефектов, а сам материал на месте стыковки будет обладать совершенно однородной структурой.

- Высочайший уровень производительности. При трении нагревается не очень толстый слой, поэтому процедура не требует большого количества времени. Этот интервал варьируется от 5−10 секунд до минуты. Тут все зависит от сечения деталей и материала, из которого они изготовлены.

- В процессе трения не происходит выделения УФ-излучения, что благоприятно влияет на безопасность работы. Также нет никаких газовых выделений и металлических брызг.

- С помощью СТП можно обрабатывать самые разные материалы.

Что касается недостатков, то к ним можно отнести следующие:

- громоздкое и неудобное оборудование;

- текстуры в месте сварки иногда деформируются;

- процесс характеризуется низкой универсальностью.

Сферы использования

СТП часто применяют во многих производственных областях. В ракетном и авиационном строительстве эта технология применяется для изготовления различных панелей и фюзеляжа. Что касается судостроения, то СТП в этой сфере применяется для сварки конструкций малых судов. Она позволяет делать очень прочные соединения. Сварные швы после методики СТП могут выдерживать существенные нагрузки и отличаются долговечностью.

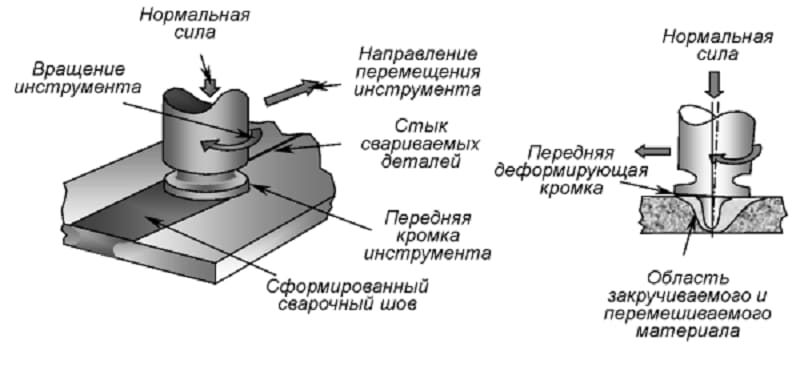

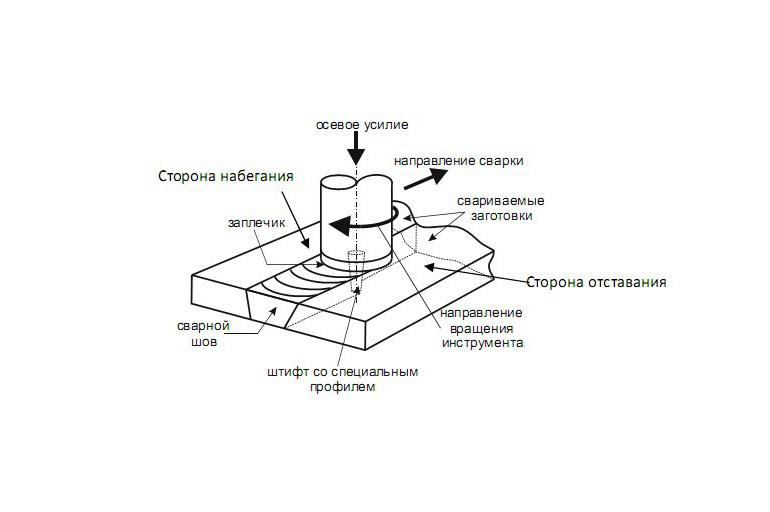

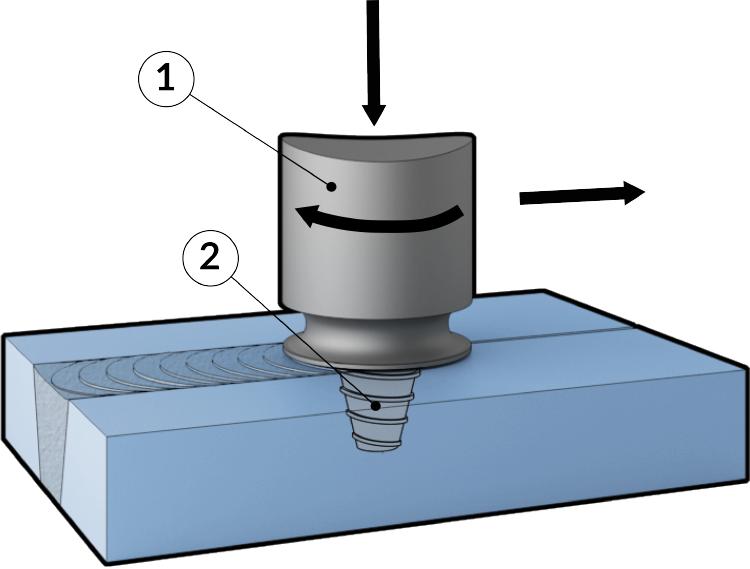

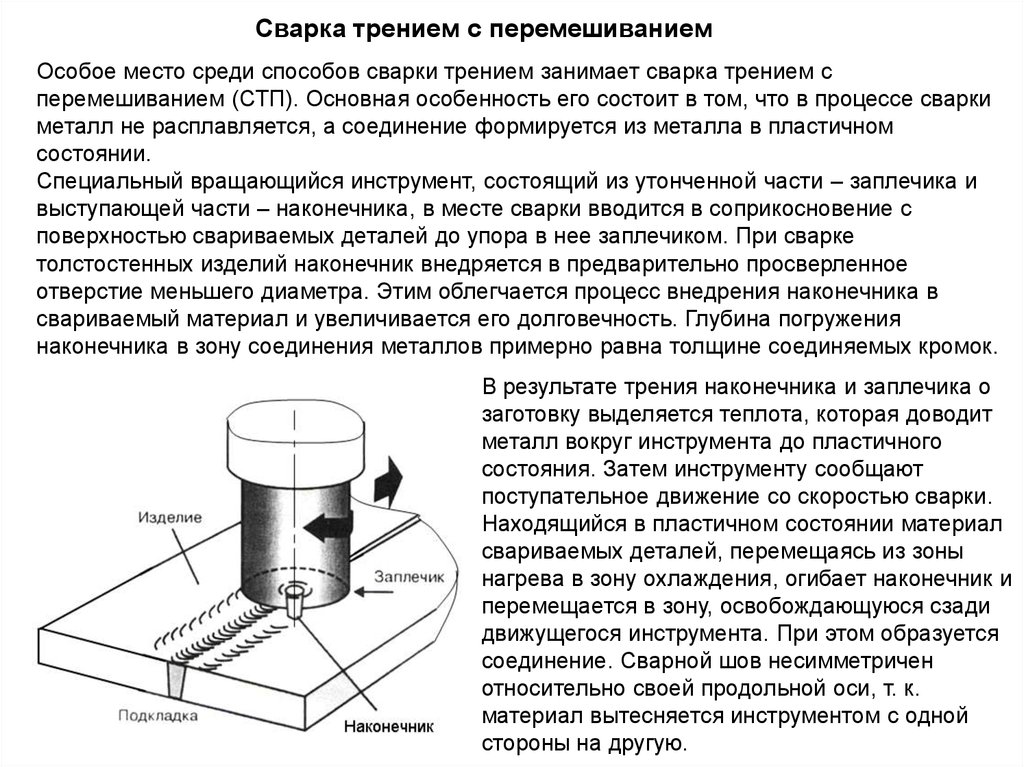

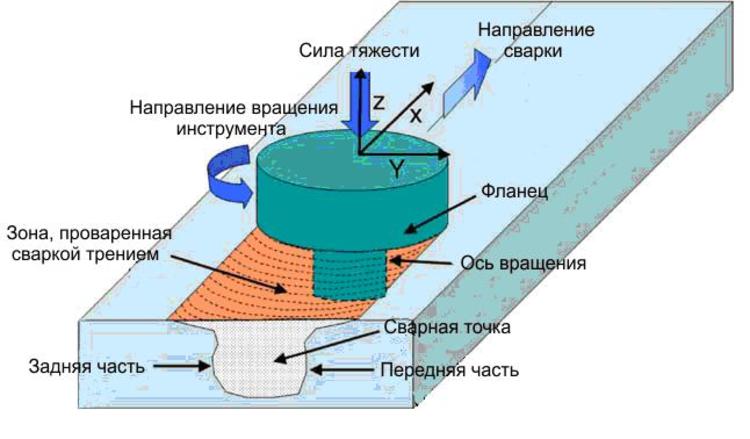

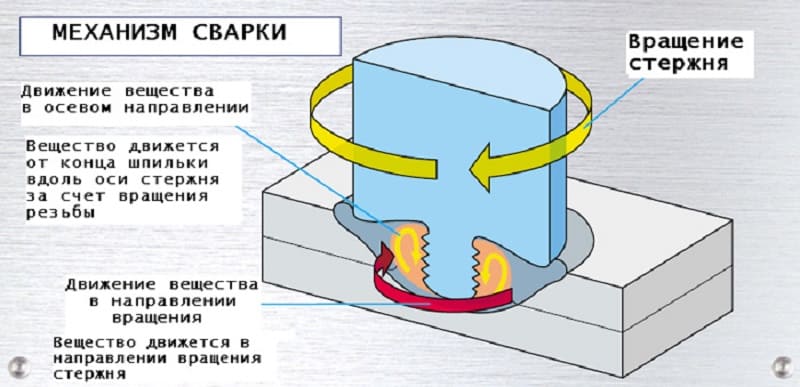

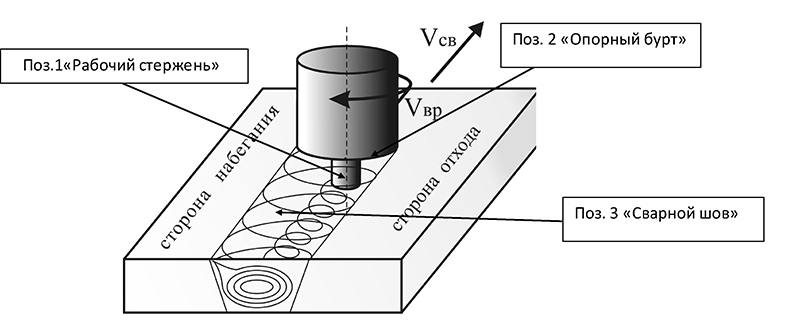

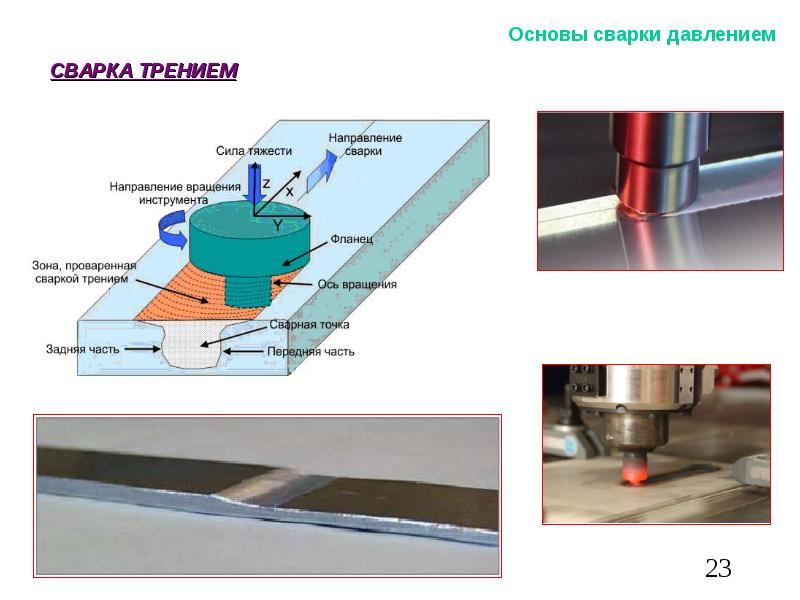

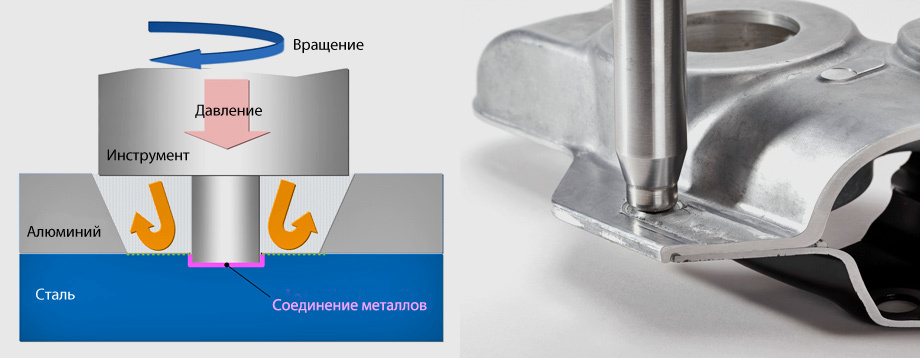

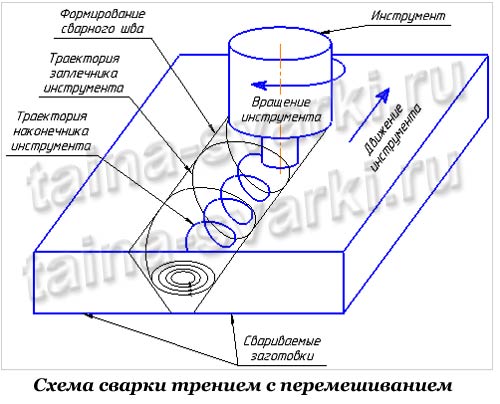

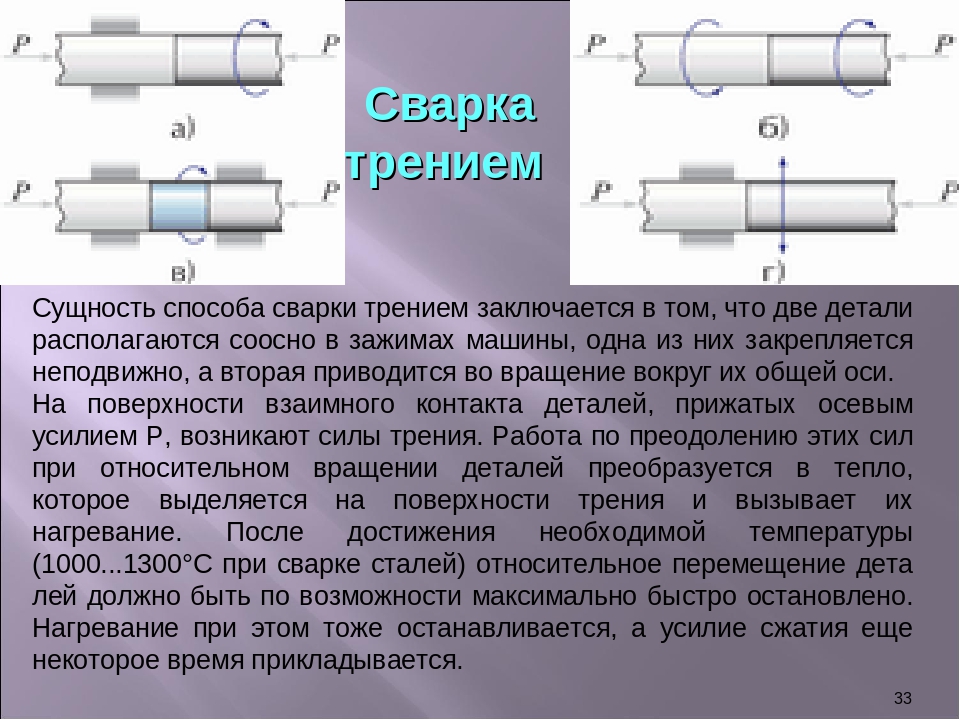

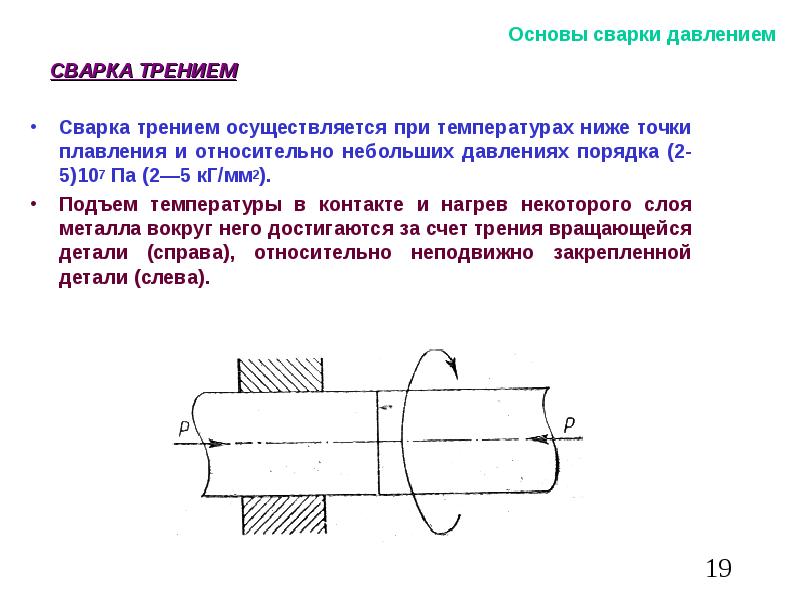

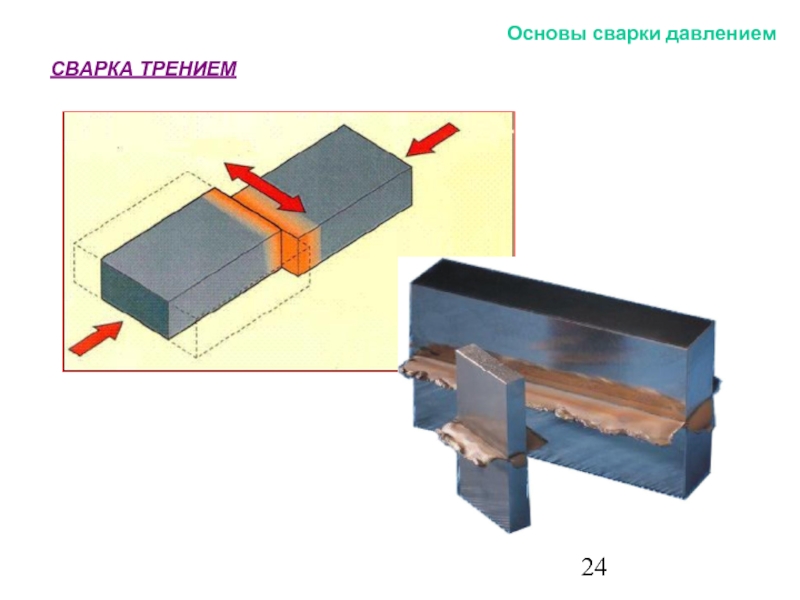

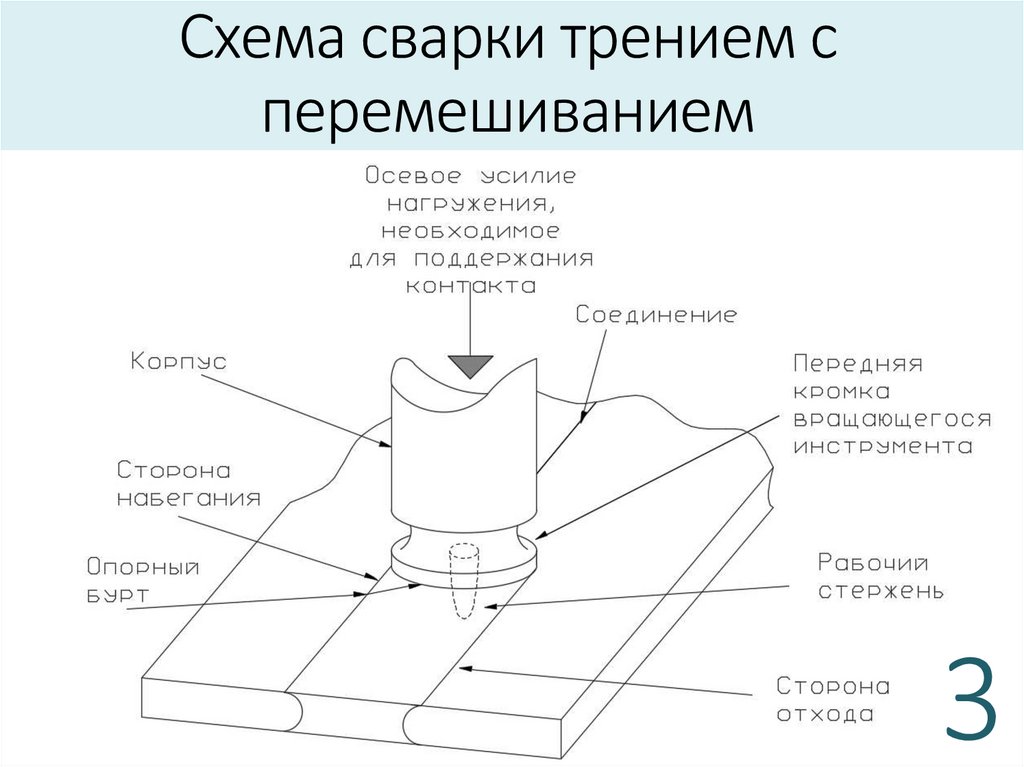

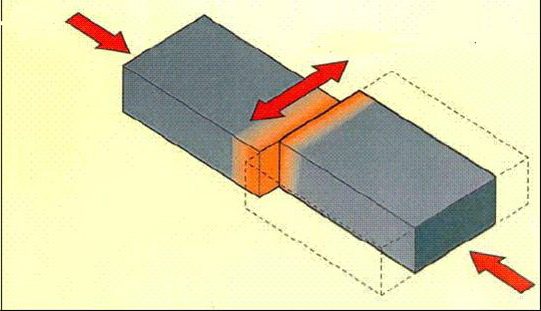

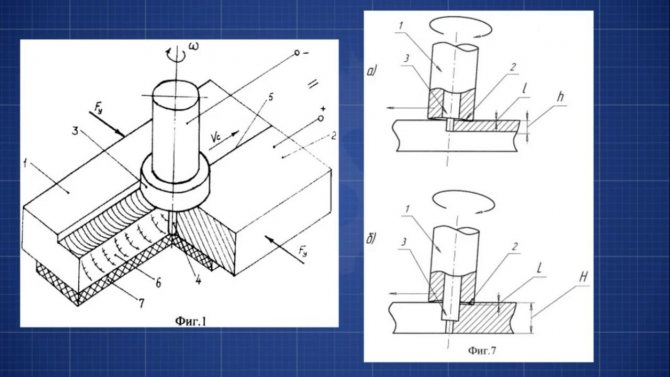

Сварка с помощью трения соединяет металлические сплавы, которые при этом находятся не в расплавленном, а в твердом состоянии. Для этого применяется специальное оборудование, состоящее из профилированного основания, бурта и наконечника с металлическим профилем, который передвигается по стыку обрабатываемой детали. Затем происходит выделение большого количества тепловой энергии и последующая стыковка поверхностей.

Сварка с помощью трения соединяет металлические сплавы, которые при этом находятся не в расплавленном, а в твердом состоянии. Для этого применяется специальное оборудование, состоящее из профилированного основания, бурта и наконечника с металлическим профилем, который передвигается по стыку обрабатываемой детали. Затем происходит выделение большого количества тепловой энергии и последующая стыковка поверхностей.

Конечно, увидеть этот процесс своими глазами нужно всем. Эта методика обладает массой достоинств, отличающих ее от множества других сварочных технологий.

Специалистам многих сфер деятельности СТП полюбилась за то, что она очень удобна и проста в применении. Кроме того, этот способ позволяет сэкономить время на подготовительных мероприятиях.

https://youtube.com/watch?v=GAnw_iVfZ3M

Преимущества сварки трением

К важным преимуществам технологии сварки трением относят:

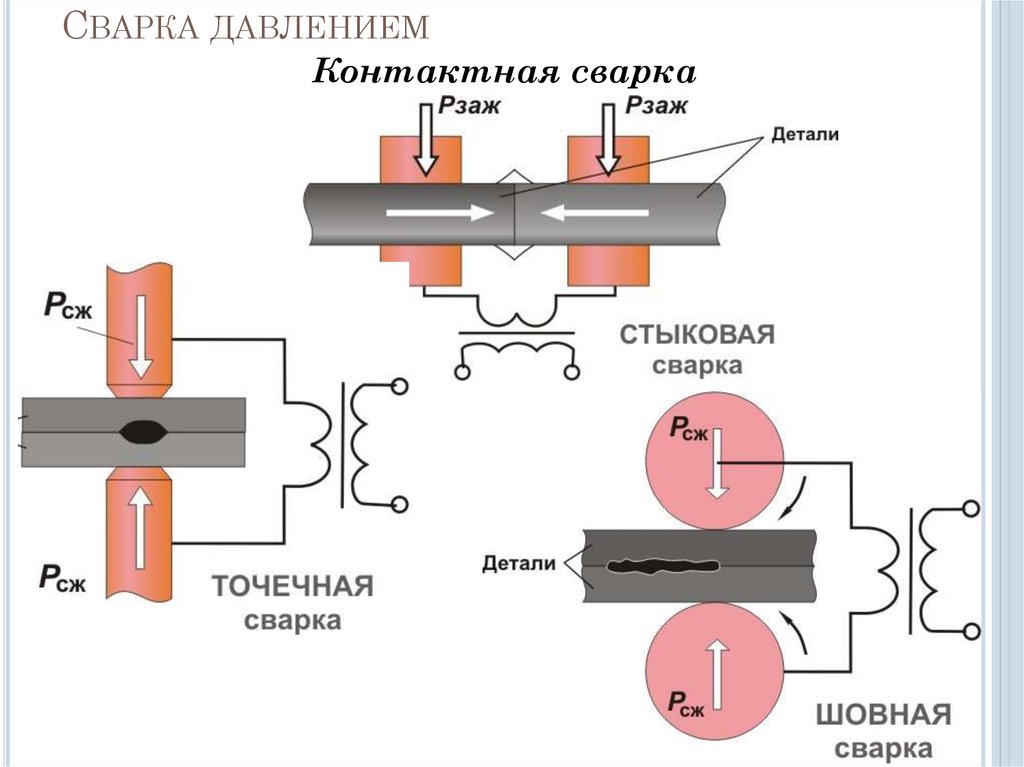

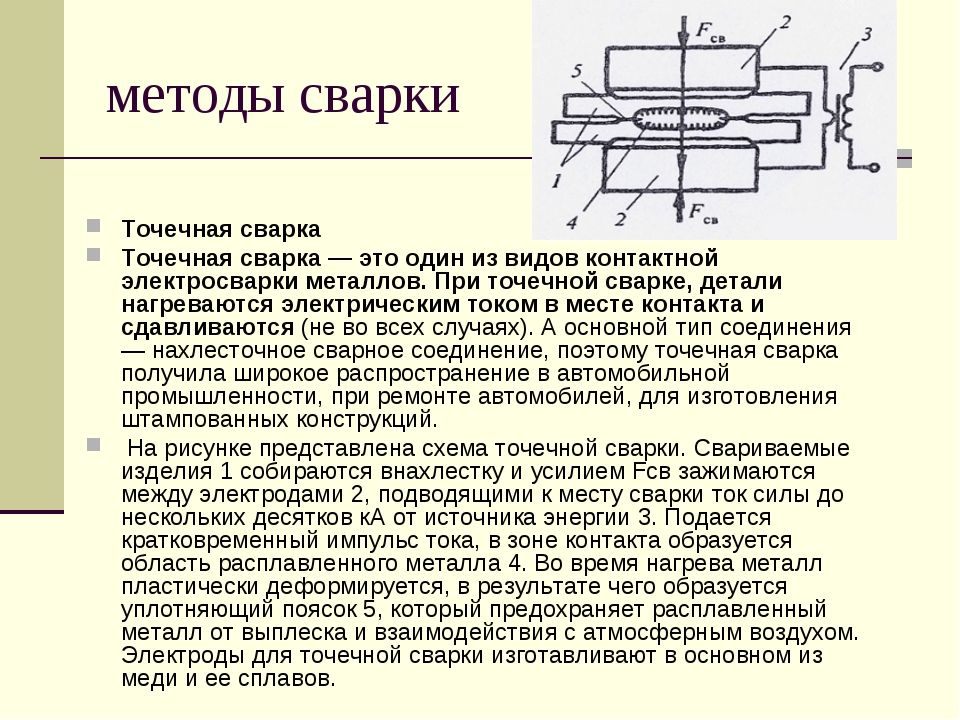

- Производительность. Весь сварочный процесс занимает от нескольких секунд до нескольких минут. Существенно меньше времени занимают также и подготовительно — завершающие операции. По этому параметру технология превосходит контактную электросварку.

- Эффективность использования энергии. Нагрев происходит очень быстро и в весьма ограниченной закрытой области, потери энергии на обогрев окружающего пространства ничтожны по сравнению с другими сварочными технологиями. Преимущество по энергозатратам может быть десятикратным.

- Отличное качество шва. При корректно подобранном технологическом режиме зона сварного шва и околошовные области станут практически идентичны по своему строению и характеристикам основному металлу. Кроме того, в шовном материале практически отсутствуют дефекты: пористость, каверны, трещины, посторонние включения.

- Высокая стабильность характеристик швов внутри партии деталей. Если точно выдерживать режим, параметры деталей будут отличаться на доли процента. Это позволяет контролировать качество выборочно и позволяет сэкономить много времени и средств. Если одна деталь из партии прошла разрушающий контроль, то можно принимать технически обоснованное решение о годности всей партии.

- Нет необходимости в предварительной механической зачистке поверхности зоны шва и околошовной области. Она выполняется на первом этапе технологического процесса. Поскольку на подготовительно — завершающие операции времени уходит больше, чем на собственно сварку, это преимущество дает возможность для весьма заметной экономии.

- Способность к свариванию разнородных металлов и сплавов. Успешно свариваются такие пары металлов, которые просто невозможно сварить другими методами: стальные сплавы с алюминиевыми, алюминиевые с медными, сталь с титаном и т.д.

- Экологичность технологии. Сведены к минимуму как загрязнение окружающей среды, так и вредные факторы воздействия на здоровье людей: высокое напряжение, брызги расплавленного металла, ультрафиолетовое излучение, пожароопасность и другие.

https://youtube.com/watch?v=XRvoqfIipXY

Кроме того, сварка трением легко поддается механизации и автоматизации

Это особенно важно при крупносерийном и массовом производстве. Несколько несложных повторяющихся операций легко алгоритмизируются и могут выполняться по программе без участия человека

Преимущества

Рассматриваемый метод характеризуется довольно большим количеством достоинств. Перемешивая заготовки трением можно получить качественный шов. Качество сварки трением перемешиванием повышается при использовании различных инструментов. Преимуществами можно назвать следующие моменты:

- Заготовки не нужно тщательно подготавливать. Если рассматривать контактную и другую технологию, то перед непосредственной обработкой поверхность должна быть тщательно очищена от различных загрязнений и быть ровной. В противном случае качество шва будет низким, достигнуть требуемой герметичности не получится. В рассматриваемом случае достаточно очистить поверхность от крупных и сильно проявляющихся загрязнений.

- Не возникает необходимости в особой подготовке кромок. Некоторые технологии предусматривают снятие поверхностного слоя металла и проведение некоторых технологических операций, которые позволят существенно повысить прочность соединения.

- Есть возможность провести соединение металла, который нельзя обработать обычным способом. Примером можно назвать материалы, не подающиеся обычным методам сварки. При этом необходимость в предварительном подогреве зоны обработки практически не возникает.

- Прочность получаемого соединения достаточно высока. Именно поэтому технология может применяться для получения ответственных изделий с различной областью применения.

- Нет необходимости в использовании присадочной проволоки. Этот момент существенно снижает себестоимость проводимой работы.

- В месте соединения зернистость мелкая. За счет этого повышается плотность сварочного шва и его устойчивость к различного рода воздействия.

- Отсутствие пор также благоприятно сказывается на качестве полученного соединения. Это свойство можно связать с тем, что при сильном нагреве проводится выделение различных газов и веществ, которые и становятся причиной образования пористости.

- Практически полное отсутствие признаков коробления и термической деформации определяет то, что финишная обработка требуется крайне редко.

- После проведения сварочных работ при сварке трением с перемешивание изделие практически сразу готово к применению. При этом нет необходимости в проведении каких-либо подготовительных действий.

- Не повышается степень реакции поверхности на воздействие окружающей среды. Другими словами, материал не покрывается коррозией.

- При проведении процедуры на момент сварки трением с перемешиванием не образуется токсичных газов или других выделений. Кроме этого, более распространенные методы, основанные на воздействии тока, приводят к образованию электрической дуги, которая оказывает негативное воздействие на оператора и окружающих при условии отсутствия специальных средств индивидуальной защиты.

- Уменьшается продолжительность производственного цикла примерно на 50% в сравнении с другими распространенными способами.

- Экономия на количестве потребляемой энергии составляет 20%.

Как ранее было отмечено, получение бездефектных швов на сплавах определило широкое распространение сварки трением с перемешиванием. Примером можно назвать получение кузовных деталей.

Осуществление контроля за качеством

Возможные подрезы, наплывы и трещины, возникшие на шве, определяются во время его визуального осмотра, внутренние дефекты – при помощи разрушающих и неразрушающих методов.

Разрушающие способы применяют при выборочной проверке или при разработке образцов новой технологии.

К ним относятся:

- испытания на разрыв, кручение, сжатие, герметичность и т.д.;

- металлографический анализ;

- проверка химического состава шва.

Неразрушающие методы применяют при помощи приборов.

Это такие, как:

- рентгеновские или гамма-лучи;

- проверка плотности шва ультразвуком;

- магнитные изменения потока.

Такие исследования делают выборочно – в тех местах, где шов поддается разнонаправленным нагрузкам. При соблюдении технологии – обеспечении заданной скорости вращения заготовок и давления на них – сварка трением позволяет создавать надежные и прочные соединения.

Особенности процесса сварки

Возможности этой технологии позволяют производить сварку трением алюминия без использования присадочного материала и защитных газов. Она обеспечивает полный провар металлов толщиной в пределах 3 см без риска возникновения внутренних пустот с порами. Хорошие прочностные характеристики при незначительных деформациях достижимы даже в особых случаях соединений алюминиевых сплавов, когда прочие технологии их соединения не гарантируют успеха. Эффективна данная технология также для сваривания сплавов свинца, меди, магния и даже титана.

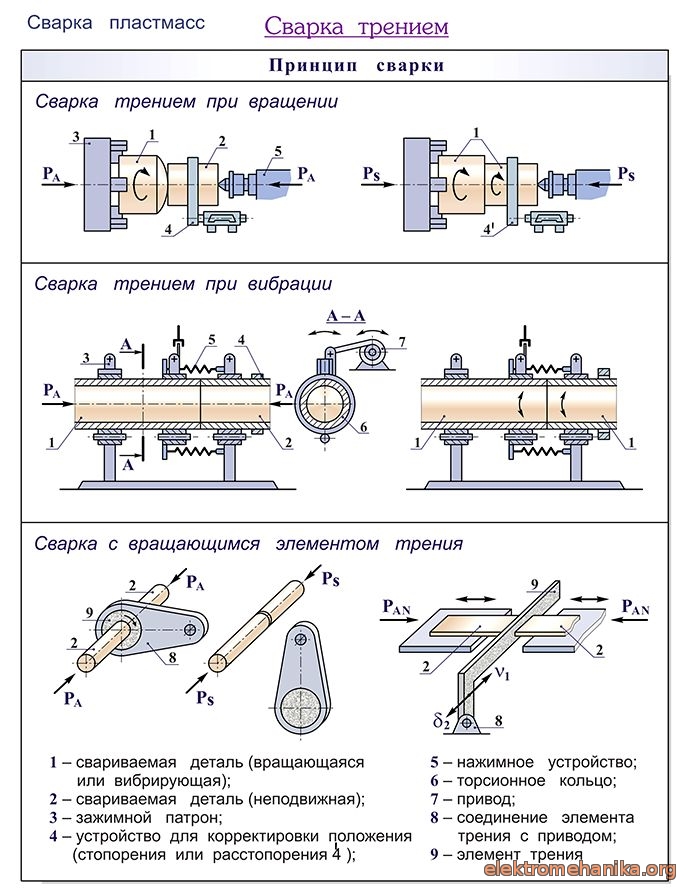

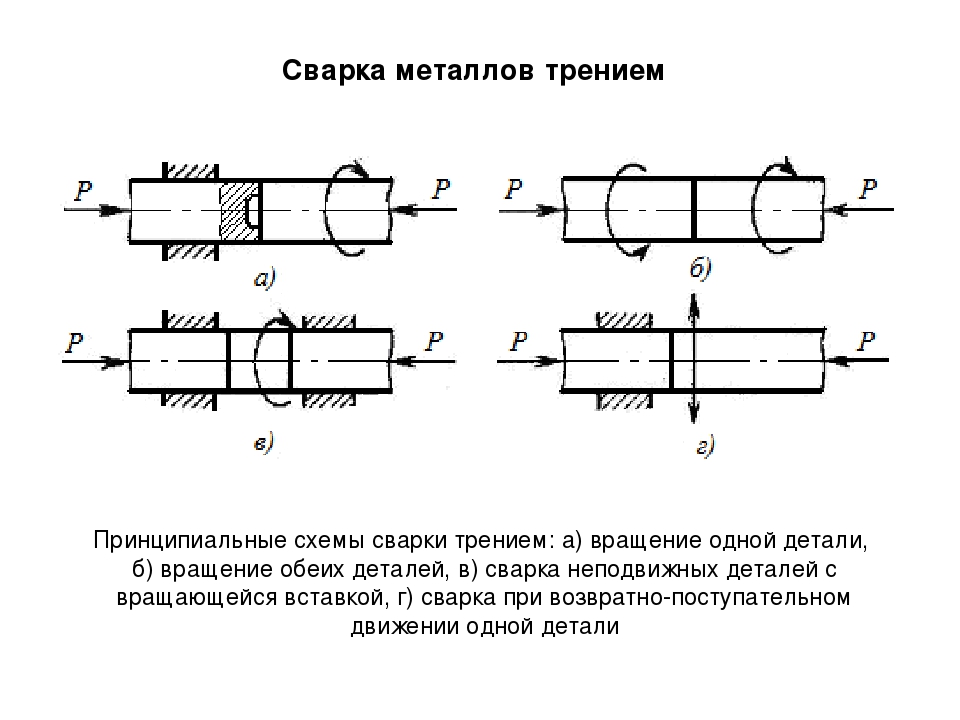

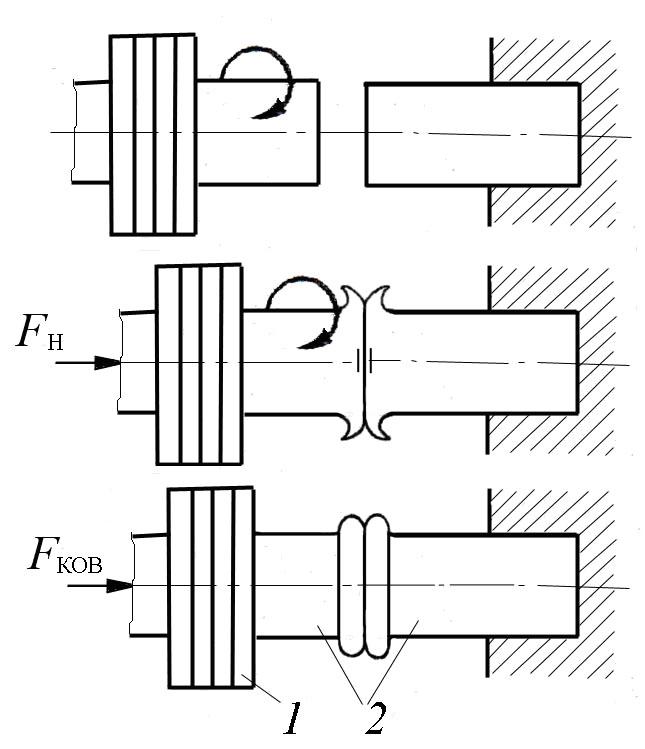

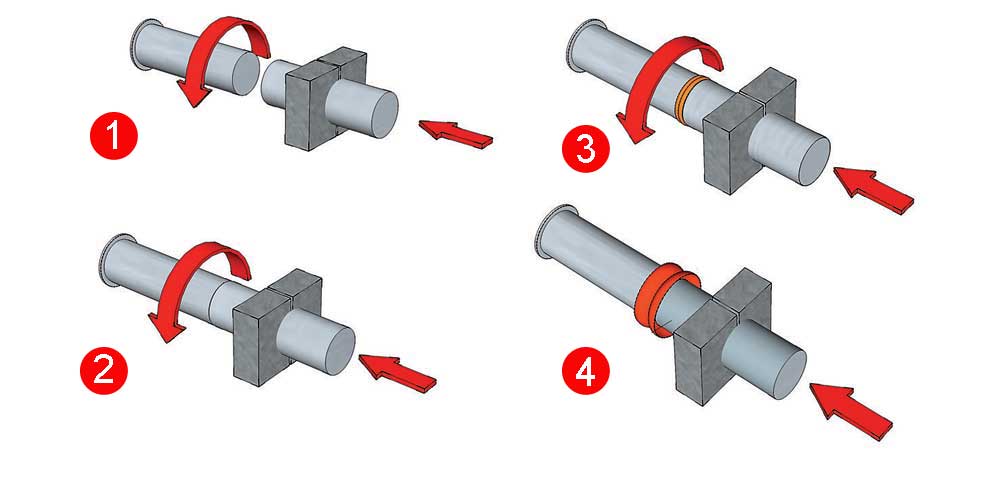

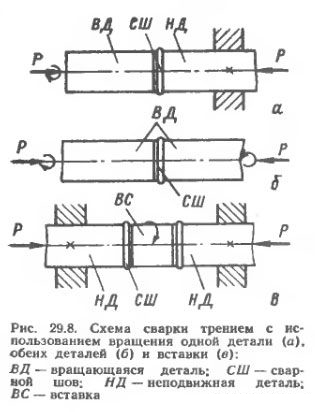

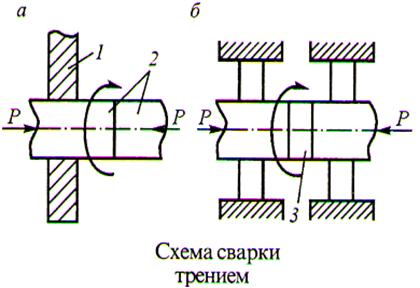

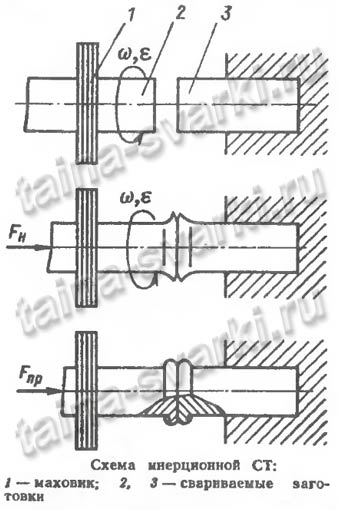

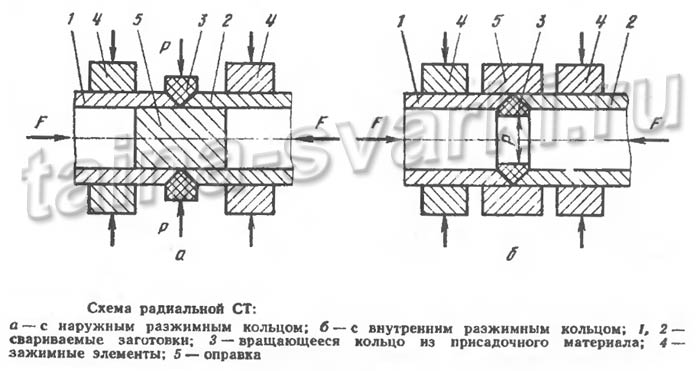

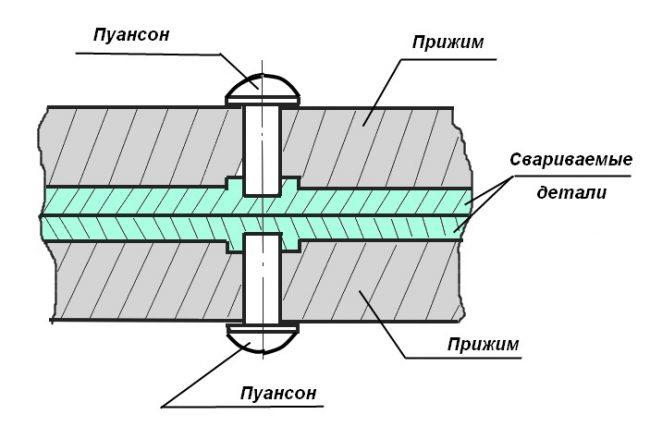

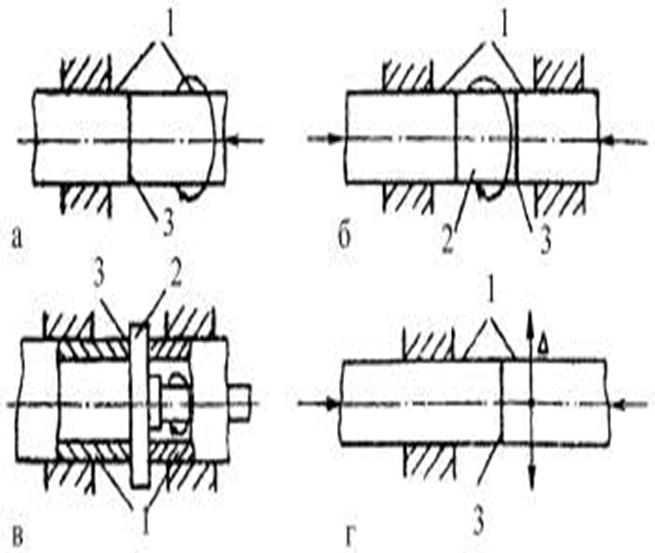

Радиальная технология нашла применение в обработке сваркой трением пластмасс и длинномерных изделий. К примеру, она незаменима в устройстве трубопроводов, когда требуется сварка труб с неповоротными стыками. В этом случае необходимо, чтобы обе части сохраняли неподвижное положение. Поэтому их нагрев осуществляется с помощью вращения особой вставки в зазор между ними, которую удаляют непосредственно перед проковкой.

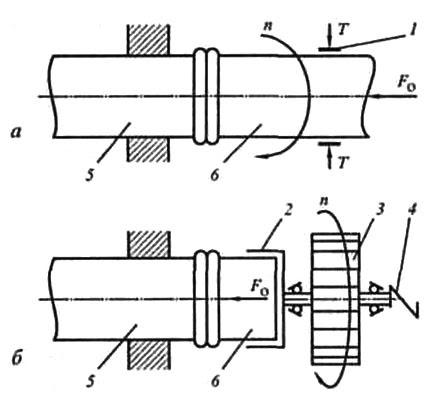

В процессе вибрационной или линейной сварки трением одна из соединяемых заготовок остается неподвижной, а вторая совершает поперечные колебательные движения. Данный способ эффективен для соединения изделий с прямоугольным сечением. Одной из его разновидностей является схема наплавки вибротрением. Она предусматривает совершение прутком поступательных колебательных движений в направлении, перпендикулярном оси перемещения обрабатываемой заготовки.

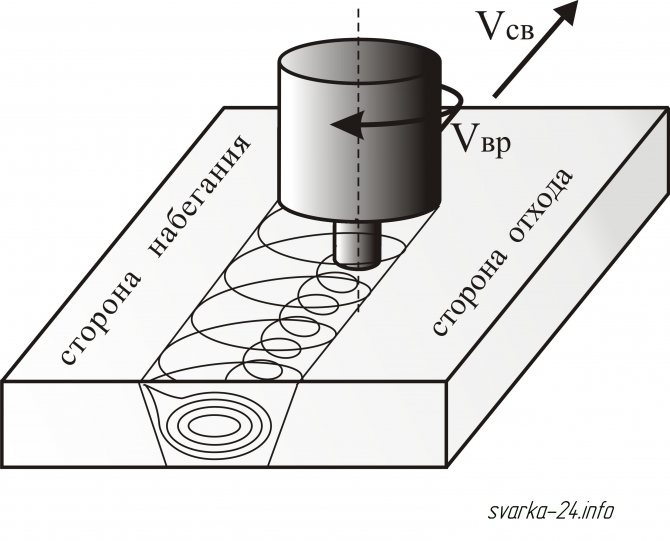

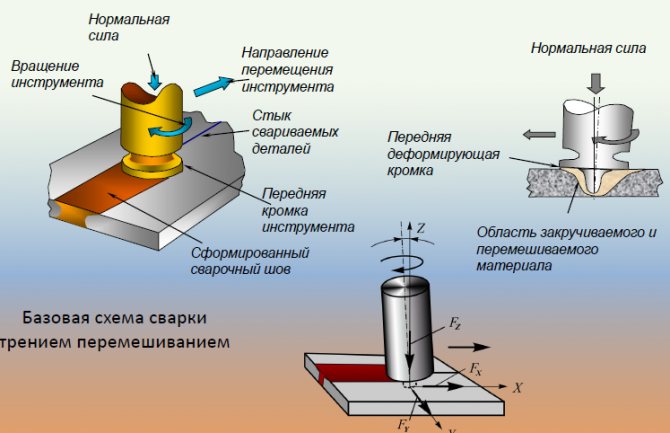

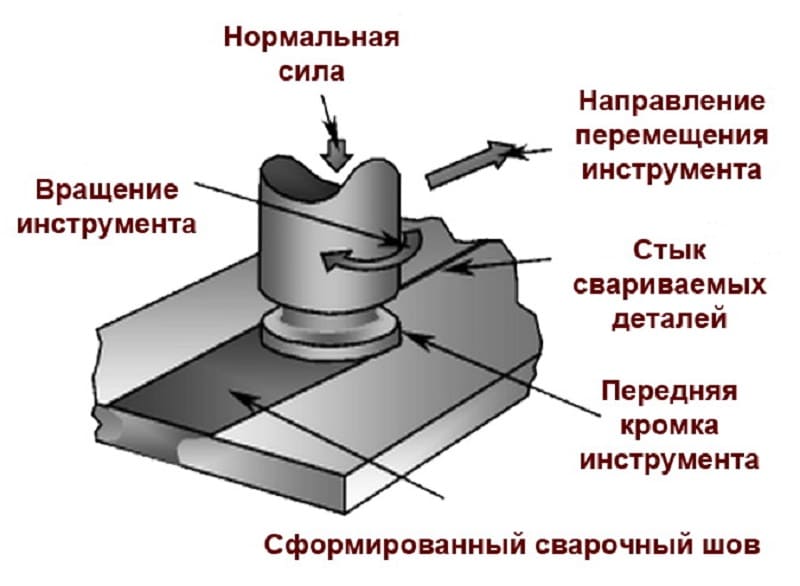

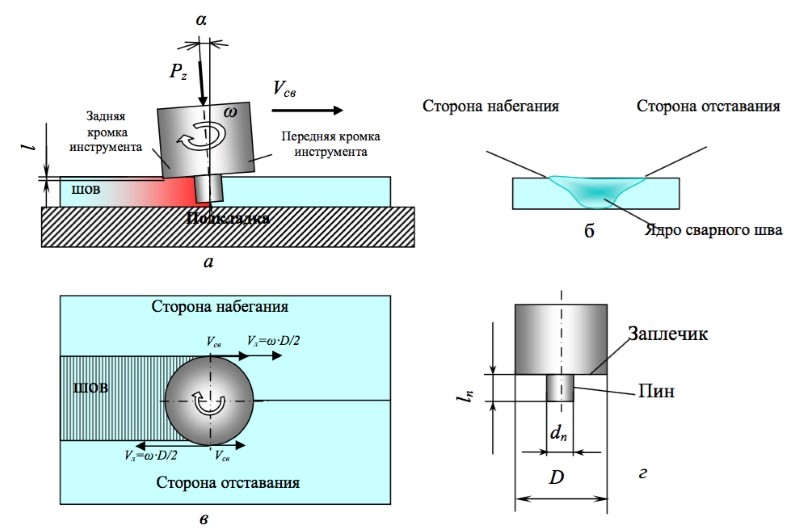

Сварка трением с перемешиванием производится с помощью перемещающегося инструмента. В ходе такого процесса соединяемые листы или детали неподвижно скрепляются. Зазор при этом должен быть минимальным. При введении в него вращающегося инструмента с последующим его передвижением вдоль линии шва осуществляется нагрев поверхностного слоя металла. От вращения инструмента торцы заготовок плавятся, их металл перемешивается и образует соединение.

Разновидности сварки СТП

Эта технология появилась в конце минувшего столетия. На настоящий момент существуют следующие ее подвиды:

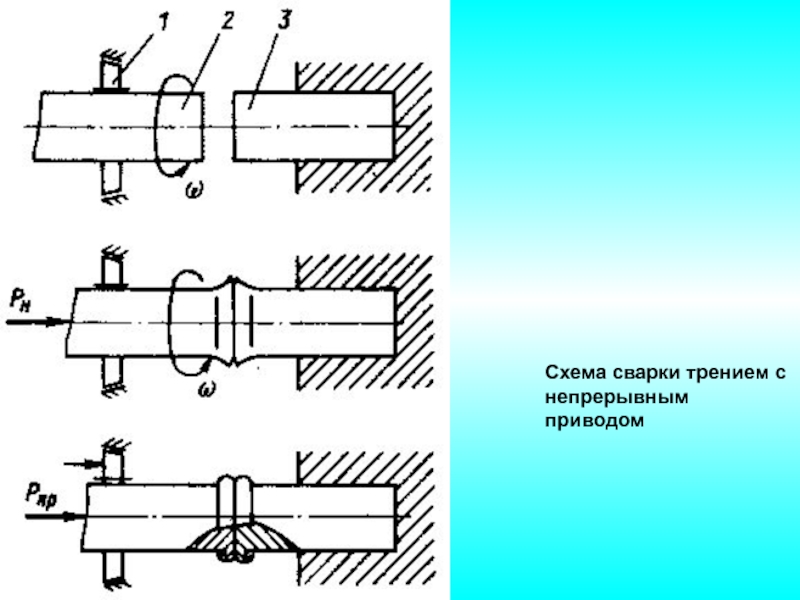

- Линейная методика. При этом варианте обрабатываемые элементы трутся своими поверхностями до той поры, пока не сформируются условия для крепкого соединения. Движения при линейной сварке являются возвратно-поступательными.

- Радиальная методика. Данный вид сварки часто применяется для обработки трубных конструкций. На стыковых участках труб есть особое колечко, вращение которого позволяет создать необходимую температуру для стыковки поверхностей.

- Сварка штифтового типа зачастую используется при ремонтах. Для этого сначала создается отверстие, в которое загоняется специальный штифт. После этого деталь начинают вращать, образуется тепловая энергия, и происходит пластификация покрытия.

Сварка металлов трением

В соответствии с типажом на оборудование во ВНИИЭСО разработаны четыре типоразмера машин-полуавтоматов: МСТ-23, МСТ-35, МСТ-41, МСТ-51. Эти машины конструктивно и геометрически подобны и различаются лишь размерами сечений деталей, которые можно сваривать на каждой из машины, и, следовательно, основными параметрами (табл. 9). Они предназначены для сварки стержневых (сплошного сечения) круглых заготовок из низкоуглеродистой или низколегированных сталей. Машины позволяют также сваривать трубчатые заготовки и выполнять Т-образные соединения.

Весь цикл сварки выполняется автоматически после нажатия на соответствующие кнопки на пульте управления. Вручную лишь закладывают заготовки в зажимы машины (после чего происходит автоматическое их зажатие) и снимают сваренные детали.

Кроме этих машин, разработано, изготовлено и успешно эксплуатируется много специальных машин, предназначенных для сварки деталей только одного наименования в условиях массового или крупносерийного производства (табл. 10).

Таблица 9 Технические характеристики машин типа МСТ

| Показатели | МСТ-23 | МСТ-35 | МСТ-41 | МСТ-51 |

| Мощность, кВт | 10 | 22 | 40 | 75 |

| Осевое усилие, кгс: | ||||

| при нагреве | 2500 | 5 000 | 10 000 | 20 000 |

| максимальное | 5000 | 10 000 | 20 000 | 40 000 |

| Диаметр свариваемых стержневых заготовок, мм: | ||||

| минимальный | 10 | 16 | 22 | 32 |

| максимальный | 25 | 36 | 50 | 70 |

| Максимальный диаметр заготовок, мм | 32 | 39 | 52 | 75 |

| Производительность сварок в час | 150 | 120 | 100 | 70 |

Технические характеристики специальных машин для сварки трением

| Показатели | СМСТ-4 | МФ-327 | МТС-6 | МСТ-31-2 | МСТ-10-01 | МСТ-100-01 |

| Мощность, кВт | 20 | 10 | 4 | 28 | 40 | 125 |

| Частота вращения шпинделя, об/мин | 680 | 1500 | 2000 | 1000 | 1000 | 800 |

| Максимальное усилие, тс | 10 | 5 | 0,8 | 14 | 10 | 80 |

| Диаметр свариваемой детали, мм | 38 | 10—18* | 12 | 50 | 33 | 140/80 |

| Производительность, сварок в час | 70 | 160 | 420** | 50—60 | 140*** | 6—8 |

* Сварка специальных сталей. ** Сварка меди. *** Одновременная сварка двух стыков.

Применение сварки металла трением в промышленности

Оборудование для сварки трением сравнительно сложное и дорогое, а сам процесс высокопроизводителен. Максимальный экономический эффект от его внедрения достигается в массовом или серийном производстве при изготовлении деталей относительно крупными партиями или групповым методом. В этих случаях следует использовать полуавтоматы и автоматы. В мелкосерийном производстве для сварки трением следует использовать машины, более простые и легко переналаживаемые при переходе от сварки одной детали к сварке другой.

Рис. 58. Изготовление калибров:а — по старой технологии; б — с применением сварки трением

Сварка трением успешно применяется при изготовлении концевого режущего инструмента, например сверл средних размеров. Экономический эффект, получаемый в результате использования сварки трением заготовок инструмента, обусловлен значительным снижением брака и затрат труда и весьма существенной экономией дефицитной быстрорежущей стали. Замена электрической контактной сварки встык заготовок инструмента сваркой трения дает большую экономию.

Сваркой трением также изготовляют мерительный инструмент и детали вращающегося центра для токарных станков. Гладкие и резьбовые калибры ранее изготовляли из дорогой стали марки ШХ методом ковки в несколько переходов. При использовании сварки трением (рис. 58) заготовку выполняют составной: на автомате хвостовик из стали 45 приваривают к рабочей части из стали ШХ. В результате — экономия дорогой хромистой стали и значительное увеличение производительности труда.

До применения сварки трением клапаны двигателей внутреннего сгорания были цельноштампованными (рис. 59); их получали из дорогостоящей стали путем отрезки и горячей штамповки в несколько переходов. Новая технология с применением сварки трением состоит из большего числа операций. Однако затраты на внедрение новой технологии окупились сокращением расхода жаропрочной стали, повышением производительности труда и высвобождением тяжелого ковочного оборудования.

Рис.59. Изготовление клапана:а — по старой технологии; б — с применением сварки трением; 1 — жаропрочная сталь; 2 — заготовка; 3 — углеродистая сталь

Сварка трением успешно внедрена не только в тракторостроении, автомобилестроении, при производстве двигателей внутреннего сгорания, но также и при изготовлении труб, в ракетостроении, в строительной индустрии, в сельхозмашиностроении, в электротехнической и энергомашиностроении, в станкостроении и при изготовлении изделий многих других отраслей производства.

В ближайшие годы сварка трением должна быть широко внедрена в промышленность. Для этого предстоит выявить детали, которые целесообразно сваривать трением.

Вперед

Технология

Теперь перейдем непосредственно к технологии сварки. Первый этап — это подготовка металла. Она обязательна и выполняется вне зависимости от выбранной вами технологии сварки. Но при сварке трением подготовка не особенно важна, поскольку все неровности можно исправить. А качество подготовки деталей не влияет на качество готово шва.

Так что вы можете разрезать детали с помощью ножниц по металлу или дисковой пилы. Если будут какие-о неровности, то их можно затереть или просто нагревать детали подольше. Вам даже не обязательно удалять загрязнения, масло, признаки коррозии или следы краски, поскольку все эти недостатки нивелируются при нагреве металла.

Куда важнее правильно установить режим сварки, поскольку от этого уже напрямую зависит качество сварного соединения.

Чтобы настроить режим сварки нужно знать все его параметры. Новичкам будет непросто сходу установить каждое значение, так что дадим свои рекомендации по поводу оптимальных настроек. Вы можете применять их первое время, но прочтите также нормативные документы, чтобы понимать суть.

Итак, первое, что нужно настроить, это частоту вращения. Оптимальное значение для сварки черного металла варьируется от 2,6 до 3, для сварки алюминия, меди и их сплавов достаточно 2, а для сварки титановых изделий подойдет значение 4 или 5.

Далее нужно настроить удельное давление притирки, этот параметр позволяет улучшить, а значит ускорить работу сварочной машины. Здесь сложно давать какие-то общие рекомендации, поскольку для разных металлов значения разные. Например, мы для сварки углеродистой стали выставляем значение 10 Мпа, а время притирки задаем в районе одной-трех секунд. Прочтите нормативные документы.

Следующий параметр — удельное давление нагрева. Опять же, для сварки углеродистой или низколегированной стали мы рекомендуем значение от 30 до 60 Мпа. Если нужно сварить жаропрочную или инструментальную сталь, то установите значение от 60 до 120 МПа, алюминию будет достаточно от 7 до 20 Мпа.

Также нужно настроить удельное давление проковки. Здесь нужно учитывать, какими пластическими свойствами обладает металл, который вы варите. Опять же, опирайтесь больше на нормативные документы. Мы для сварки алюминия использовали 8 — 10 Рн (МПа). Также устанавливали время проковки не более трех секунд.

Не забудьте установить время нагрева и время торможения. Вот здесь можете дать себе волю и поэкспериментировать, поскольку не существует единых параметров. Конечно, есть рекомендации, но от них можно отклоняться на свое усмотрение. А время торможения должно быть коротким.

Преимущества и недостатки

Ключевые плюсы:

Максимальная производительность. Подготовка материалов, непосредственно процесс сваривания, продолжающийся не более нескольких минут, и заключительные операции требуют гораздо меньших временных затрат, чем другие виды сварки.

Минимальные требования к чистоте свариваемых поверхностей — тщательная зачистка не нужна, что опять-таки существенно экономит время и усилия.

Способность к свариванию разнородных металлов и сплавов. Методом трения соединяются пары материалов, не рассчитанные на сварку иными способами.

Энергоэффективность. Материалы нагреваются максимально быстро и в локальной закрытой области, что делает ничтожно малыми потери энергии по сравнению с прочими методами сваривания

Энергозатраты ниже во много раз, вплоть до десятикратной экономии, что при сегодняшней стоимости электроэнергии немаловажно.

Безупречное качество шва. Если сваривание производится в правильном технологическом режиме, шовная линия и околошовные области обретают фактически полную идентичность основному металлу по строению и показателям

Притом в шовном материале фактически нет пор, трещин и прочих дефектов.

Высочайшая стабильность показателей швов всей партии изделий. При точном соблюдении технологического режима готовые изделия (детали и пр.) отличаются своими характеристиками на десятые доли процента, благодаря чему ОТК может осуществлять выборочный контроль качества, обеспечивая серьезную экономию времени и ресурсов. После прохождения разрушающего контроля одним изделием специалисты могут давать заключение о годности целой партии.

Экологичность технологии. Воздушная среда не загрязняется вредными веществами, также не причиняется вред здоровью сварщиков слепящим светом, разбрызгиванием плавящегося металла, выделяющимися газами, УФ-излучением и др.

Легкость автоматизации, что играет решающую роль при использовании технологии для массового производства. Сваривание можно осуществлять на агрегатах с программируемым управлением, сводя ручной труд к минимуму, нередко к нулю.

Минусы, свойственные свариванию трением и нередко оказывающиеся критичными:

- Применимость к сравнительно малому количеству форм заготовок из-за необходимости, чтобы хоть одна выступала телом вращения. Технология не может использоваться для соединения поверхностей большой протяжности, формирования сложных швов, монтажа крупных конструкций, варки кузовов автотранспорта и др. Но в машиностроительстве нужной формой обладают свыше 75% деталей.

- Ограниченный размер поверхностей. Длина заготовки ограничивается вылетом бабки станка, диаметр — кулачков патрона.

- Относительная дороговизна оборудования.

- Громоздкость сварочного агрегата и других устройств, нуждающихся в стационарной установке и электроснабжении, в связи с чем технологию невозможно использовать на монтажных работах.

- Возможное радиальное искажение текстуры в месте шва и в прилегающих областях, если при эксплуатации готовое изделие испытывает большие динамические нагрузки. Не исключается и уменьшение стойкости к повреждениям коррозией. Чтобы предотвратить оба явления, на деталях частично оставляют грат. Притом снятие именно той части грата, которую нужно, связано с трудозатратами, так что в этом случае свести ручной труд человека к нулю невозможно.

Перечисленные минусы выводят сваривание трением из разряда универсальных методов обработки металлов и сплавов, но в областях применимости ему стоит отдать предпочтение, так как плюсы перевешивают.

Рейтинг: /5 –

голосов