Преимущества клинков из клапанной стали х40

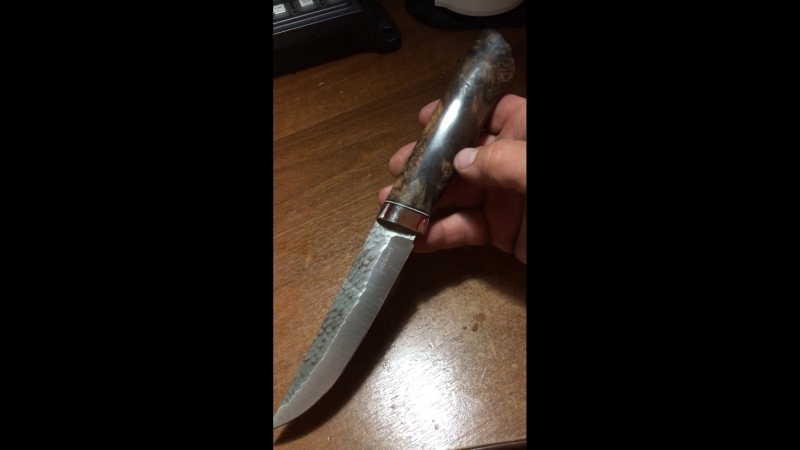

Сделав нож из такого клапана своими руками, он будет служить десятилетиями, но обязательно изготовить нужно, соблюдая все технологические процессы. Тогда реально, 20 лет как минимум гарантированного удовольствия, ведь таким изделием будет приятно выполнять любую работу.

Сталь х40.

Сталь х40.

Еще есть несколько преимуществ:

- заточке поддается довольно легко и держит ее долго;

- даже после использования с твердыми материалами, зазубрин на лезвии не будет;

- отличные режущие свойства;

- твердость клинка получится около 57-58 единиц по шкале Роквелла;

- не надо постоянно шлифовать, блеск будет постоянным;

- прост в уходе.

По некоторым данным, любители изготовления ножей своими руками, пишут получаемую твердость в 62-64 HRC. И как пример приводят такой интересный факт, якобы таким изделием можно перерубить болт на 12 и лезвию ничего не будет. Но поверить словам бывает сложно, пока сам не попробуешь.

36 Replies to “Самодельный нож из клапана”

Спасибо. Интересно было глянуть. Как считаете, нужна ли гарда на этом ноже?

Если вы имеете ввиду верхнюю часть гарды, то на этом ноже она была бы лишняя, вот насечек на обухе реально не хватает.

насечки не будут ли натирать палец?

Если грамотно сделать, то будут в самый раз, во всяком случае большой палец не будет соскальзывать

мне кажется он и так не будет соскальзывать, а насечки все таки лишнее, лишь только для «красоты»

У меня у деда было 2 ножа, сейчас они мне так сказать по наследству перешли. Один из напильника, второй из клапана от тракторного движка, то вот второй нож держит РК намного лучше и дольше нежели с напильника. Возможно у них разная термичка, но ножей из клапанов я плохих не встречал

А нож делается из шляпки от клапана или из ножки?спасибо за ответ!

Иван, честно не знаю. Попробую выяснить позже.

из ножки(шляпки) я понял…а почему из стержня нельзя?там сталь плохая?

он уже палец порезал от нажов

тут надо ещё проверять из чего делать , есть клапана спайные , там из щляпки , есть цельные , к примеру шляпку от тепловозного клапана хрен раскуёш а вот ножка идёт , с двигателей смд хорошие выпускные клапана , из зиловских делать нельзя , клапан проверяеться магнитом , к ножке и к шляпке

Не буду ставить клеймо на истории о происхождении данного ножа, но расскажу другую. На БМЗ тамошние умельцы-работяги делают такие ножи, из клапанов задвижек водопроводных. Сталь там аховская. И пресс есть. А в историю про клапан из БТР слабо верю. Взять хотя бы массу металла клапана и сколько надо их таких на этот нож. Не говоря уже про придании формы. И еще, где там в армии и на чем делать такой нож? Сам являюсь обладателем парочкой подобных ножей подаренных одним из работников БМЗ.

Клапан БТР, это клапан ГАЗика. А делать в армии ножи много где можно. Обычно ремрота полка или рембат дивизии источник ножей.

+Андрей Михайлов это смотря какой БТР, на 80-ке например стоит ЯМЗ-740

Знаю. С 1985 г. насмотрелся. Ну и с ЯМЗ-238 попадаются 80-ки.

ручка из дуба вороде

Хочу тоже отковать из ножки клапана,наверно тракторного или комбайного-осталось наследство от отца,а он работал в сельском хозяйстве.Отковал отвёртку из клапана-бомба.Что её только не делал,использовал как зубило,а ей хоть бы что.

Нож, на самом деле, не удобный. Видно по хвату (большой палец не вмещается на ручку, потому ложится на клин). Намучаешься таким ножом работать…

Да, рукоять маловата.

Отличный клинок , с удовольствием обладал бы таким ножом.

…. клапан из БТРа такую толщину,при такой ширине никогда бы не дал,эт я тебе как профи говорю…

Открытие Америки! На заводе мужики ножи из клапонов 50 лет делают….

Сколько же развелось в сети любителей ножей.. Такой клинок, сякой клинок — объясните мне тупому — зачем современному человеку столько холодного оружия? Вы каждый день в тайгу на медведя ходите.

PS Просто хобби такое, да? Ну, в этом случае еще могу понять

+Aleksandr Sinkevich Оружие , женщины и выпивка , последние две опции можно попробовать без особых последствий , а первое — нет . А как известно полюбить можно только когда попробуешь назначение опции. Или ты любишь когда смотришь на выпивку и женщин

Странная позиция. Вы кино любите? А музыку? Вы пересмотрели все фильмы и переслушали всю музыку,что бы любить? Конечно же нет. Что бы любить нож,не обязательно им резать. Что бы любить ружье(автомат,пушку,танк,корабль) не обязательно из него стрелять. Что бы любить женщину,не обязательно в неё писькой тыкать. И что бы любить выпивку,не обязательно бухать.

+Aleksandr Sinkevich )))))))))))))) В женьщину нужно тыкать писькой , бухашку бухать , а оружием пользоваться по назначению , чтоб любить . Ножы это инструмент. Нож для разделки рыбы — ты его любишь ? Поймешь только когда ощутишь комфорт при работе с ним .Ну так вот и с боевым , если не применяешь , то зачем любить брелок .

+Den Sd Любить за его свойства и возможности.

)) я понял , я вам не враг и не оппонент . Но останусь при своем .

из клапана сделан нуну :)) говоришь так спокойно а клапан от БТРа даже наверно и представить не можешь

+Илья Мокрушин камаз 740 или ямз 238, и там столько стали не будет для такого широкого ножа

хороший нож кажется мастера знаю если уточнить какая военная часть

Отпуск заготовок

Обработка высокой температурой приводит к созданию в металле внутреннего напряжения. Это отрицательно сказывается на гибкости и прочности металла. Заготовка становится хрупкой – при неправильном нажиме или перекосе она начинает крошиться или лопается.

Для того чтобы металл стал более пластичным проводится процедура отпуска – доведение температуры заготовки до момента наивысшей пластичности металла и постепенное, естественное его охлаждение. В муфельной печи для этого разогревают металл до необходимой температуры, а после, при закрытой дверце плавно охлаждают в течение 2-3 суток.

Проверить правильно ли закалился клинок довольно просто – достаточно провести напильником по лезвию – если лезвие скользит, закалка прошла удачно, ну а если задевает металл, то процедуру придется повторить.

Много столетий назад, мастера-кузнецы задавались вопросом, твердости клинка. И многие из них понимали, что сталь после нагрева нужно быстро остудить. Дамасские мастера, закаливали сталь в ущельях, где дули сильные ветра. Они считали, что сила ветра передавалась клинку, и он становился упругим, твердым и не ломался.

Коротко обо всем

Надеемся, что материал будет полезен как и начинающим мастерам, так и опытным. Но следует заметить, что работа с таким материалом как клапанная сталь довольно сложная работа и необходимо «набить руку» на нем. При ковке он будет уходить в сторону, но бояться этого не нужно, продолжать работу и он вернется на место.

Опытные мастера рекомендуют, для начала научиться работать с другими металлами, и только потом браться за сталь из клапана. При изготовлении спусков и режущей кромки, соблюдайте аккуратность. А при закалке, не перегрейте клинок, и все у вас получится.

Предыдущая Изготовление ножейНож из полотна механической пилы своими руками Следующая Национальные ножиКиридаши – японский нож-косяк: особенности и изготовление своими руками

Изготовление закалочной печи

Строительство подобной конструкции — дело весьма серьёзное. Ведь сооружается она не для разового применения. Как же выложить печь для закалки? Постараемся разобраться с этим более подробно:

- Прежде всего нужно правильно сделать основание камеры. Горловина формуется из картона, который снаружи обмазывается толстым слоем огнеупорной глины. Перед тем как её наносить, картон покрывается парафином.

- Как только форма будет готова, её на сутки оставляют сушиться. После высыхания её нужно отправить в духовку, которая нагревается до ста десяти градусов. И уже потом можно будет извлечь картонную основу.

- Дальнейший этап предполагает обжиг всей конструкции на костре. Температура должна составлять девятьсот градусов. Необходимо, чтобы огонь полностью прогорел, и будущая печь остыла сама.

- Когда заготовка охладится, ей уже будут присущи свойства камня. Бывшая глина приобретёт твёрдость, словно у кирпича. Теперь можно приделать дверцы, которые открываться должны горизонтально.

- Настало время обмотать всю печь нихромовой проволокой. Диаметр её сечения должен примерно равняться 0,75 мм. Чтобы покрыть всю конструкцию, придётся потратить восемнадцать метров. Намотанная проволока замазывается сырой глиной. Таким образом мы предотвращаем возникновение короткого замыкания. Корпус сооружения должен иметь два отверстия. В одном будет размещена термопара для осуществления температурного контроля. А через второй мы будем визуально контролировать происходящее.

@stankidarom.ru

Вот теперь можно точно сказать, что производство конструкции завершено.

Клапан — марка стали?

Прошу помощи: расковали тепловозный клапан, а он ржавеет. Кто знает марку стали? Подскажите. Просьба в поиск не посылать (трафик+ политика. ). Сноп искр на наждаке плотный, тёмно-красный. Буду благодарен за совет — стоит ли возится?

Конечно стоит, сталь отличная, отполируете в зеркало ржаветь не будет. Называется — хромокремнистомолибденовая жаропрочная сталь 40Х10С2М или ЭИ107.

ну их как минимум 10 марок.к примеру сталь ЭП 303 55Х20Г9АН4Сталь 45Х14Н14В2М ГОСТ 5632-72Сталь 40Х9С2 ГОСТ 5632-72Сталь 45Х22Н4М3 ГОСТ 5632-72

и так далее..ну надеюсь в гугле не забанили?(с)

На нож идет только та, которая на ВПУСКНЫХ! Которая на выпускных НЕ годится!

Тоарищ Zaicheg, спаибо за инормацию! Господин Serjant, примите мою благодарность! Прошу объяснить, что такое гул (гуль, гуля. ), и почему его (её. ) нельзя банить? С увжением Kalmuik. P.S. Полоса получилась неплохая: 500х35х8-3. Работы конечно много, но если сталь того стоит, то будет в радость. GAU-8A — Говорили, что клапан ВПУСКНОЙ, но на этот счёт слышал разные мнения. Сам нержавейку, в т.ч. клапана проверяю магнитом. Спасибо всем!

Запомните на всю жизнь. Клапан должен быть ВЫПУСКНОЙ, по той простой причине что он работает при гораздо более жестких условиях. Отработавшие газы имеют большую температуру, чем и обусловлено более качественный материал клапана по сравнению в впускным, где по хорошему топливо и газ(воздух) подаются холодными.

Интересная информация, а у Марьянко написано наоборот. Где правда?

to Serjant:1. Мне кажется, что нужно провести дискуссию по этому вопросу и поместить это в часто задаваемые вопросы. 2. Утверждение, что только выпускной, на мой взгляд дилетанта неверно, хотя до этого считал с точностью до наоборот. Говорят, что выпускной клапан не калится именно потому, что он жаропрочный, углерода там мало, а легирующих добавок ого-го.to kalmuik:Если полоса длинная, то возможно ковали со штока клапана, а не из головки. Потому, что из головки ковать труднее. А на шток идет совсем другая сталь, если клапан большой. Т.е . на головке одна сталь, а на штоке другая. Поэтому выясняйте из какой части ковали. Если из штока, то тип клапана не важен.С Уважением

Ну, впускной тоже более 500К нагревается.

А что значит «более качественный» ?

Интересно. У меня на работе у парня полоска раскованая лежит, сейчас тоже себе нож делает. А это правда, что она типо «замозакаливающаяся» и что ее калить не надо? Если так, как ее обрабатывать, какую твердость полоска имеет? В чем вообще приимущество этой сталюки? (живу около вокзала, могу достать!)

Ой млин, интересно почему тогда десятки лично откованых выпускнуых клапанов от самой разной техники закалилсь. Многие до сих пор в пользовании, уже лет так 20.

Мне пох и Марьянко и кто угодно со своими мнениями, у меня есть личный опты и факты. Закаливать нужно уметь.

Сержант и anatoly +1000

Впускной. 500К . Ведь выстрелит в карбюратор!

Это отсюда — http://www.motorzona.ru/help/parts-help00025/ — за что купил, за то и продаю, а сам я как-то все больше по ЖРД, чем по ДВС.

to HungryForester:Видите-ли, Чифа улыбнуло, что Вы температуру в Кельвинах поставили (500 К), по Цельсию это будет приблизительно в половину меньше в районе 227 С.С Уважением

Покопался тут по справочникам. Так по старым — сталь и на впускные и выпускные клапана может идти одна и та же. Но вот при закалке с 1050-1100 С в масло и отпуске при 300 С дает твердость 600 по Бринелю. Посмотрел соответствие — это где-то в районе 55-56 по Роквеллу. При 10 % хрома и 0.4 % углерода — это почти 420, так что если нож сделан из этой самой стали 40Х10С2М, дак и вовсе ничего должен быть.С Уважением

ЗЫ Может врут справочники ?

Господа! Позвольте уточнить ВОПРОС! Как в домашних условиях определить марку стали клапана, хотя бы ориентировочно? Думаю и другим это будет интересно. С увжениемKalmuik/

Надо знать с какой машины. это для начала.Это хоть как то может помочь.А точную марку стали может дать только 2 источника.Чертёж этого клапана и хим анализ стали.

Ковал разные клапаны, некоторые удачно. Делал ножы и долоты для резбы.Попались и полые клапаны(ЗИЛ?), но до горна недошли.Хорош клапан поезда тепловоза, хороши из дизеля трактора,старый кузнес хвалил выхлапной ГАЗика.Есть здесь(ниже) фото инструмента Антанаса Чяснулиса из клапановhttp://rezbaderevo.ru/topic.php?topic_id=435Буду ковать, заведу ветку.Собирайте клапана,Перекуём орала в мечь!Альгирдас

Чертеж клапана — модератор держит паузу.

Взял 4 БелАЗовских клапана — решил проверить: — 2 с малыми головками (скзали — выпускные) они немагнитятся, строгаются напильником, наждаком режутся влёт; — 2 с большими головками (сказали — впускные) магнитятся, напильник не берёт, наждак воет. Где правда? Если неправ поправьте.

Источник

Сталь для изготовления ножей

Сталь для изготовления ножей

Сталь ШХ15

Данная разновидность стали является подшипниковой, она обладает всеми теми свойствами, которые необходимы для изготовления особо прочных ножей. Все клинки, изготовленные из стали ШХ15, отличаются высокими режущими показателями, прочностью, внешней привлекательностью. Сталь ШХ15 относится к классу низколегированных хромистых материалов. Она может быть насыщена специальными элементами для улучшения показателей прокаливаемости, теплостойкости. Сталь отличается высокой однородностью, контактной выносливостью, что позволяет ножам оставаться необычайно острыми долгое время. Металл достаточно твердый, что делает изделия стойкими к смятию, деформации. При этом, такая сталь обладает хорошей вязкостью и пластичностью, она не крошится при сильных нагрузках, легко поддается обработке. Темные оттенки материала делают ножи привлекательными по внешнему виду, эксклюзивные изделия из стали ШХ15 выглядят весьма элегантно. Все ножи, произведенные из стали ШХ15, долговечны в эксплуатации, долгое время не стачиваются, сохраняя отменные режущие показатели.

Сталь паровозного клапана

Материал, который широко применяется при изготовлении авторских клинков. Сталь паровозного клапана обладает всеми качествами, которые необходимы клинку. Кроме того, этот материал достаточно распространенный, выпускные клапаны паровоза, отслужившие свой век, легко поддаются ковке, обработке и прокаливанию. Почему именно этот материал подходит для изготовления ножей? Все очень просто, у этой стали есть уникальные свойства, которые делают клинки самыми лучшими, высокопрочными.

1. Достаточная твердость материала, обеспечивает ножам стойкость к механическим воздействиям, деформации.

2. Пластичность, что позволяет делать ножи необычайно острыми.

3. Простота в обработке, при заточке клинков.

4. Высокая прочность, износостойкость.

5. Выносливость при контакте с другими материалами.

6. Хорошая однородность материала.

7. Внешняя привлекательность – белый цвет, который сохраняется даже после обработки.

Ножи из стали паровозного клапана служат достаточно долго и не требуют частой заточки.

Дамасская сталь

Уникальный и поистине легендарный тип стали, рецепт которого когда-то был утерян. Со временем мастера восстановили состав дамасской стали. Однако утверждать, что она осталась такой же, как была у крестоносцев, никто не берется. Но в любом случае дамасская сталь – тот идеальный материал для ножей, который обладает лучшими характеристиками и соединяет в себе все свойства самых лучших металлов для клинков в мире.

1. Особенная прочность и твердость – материал не поддается почти никаким механическим воздействиям, он способен выдерживать грандиозную нагрузку.

2. Необыкновенные режущие данные – при заточке ножи из дамасской стали могут разрубить толстую металлическую проволоку.

3. Износостойкость, при этом такие клинки не требуют частой заточки, они остаются острыми более месяца.

4. Долговечность в эксплуатации – нож прослужит не один десяток лет.

5. Изысканный внешний вид – тонкие, витые узоры дамасской стали завораживают своей красотой.

Сталь 95х18

Главное достоинство этой стали – устойчивость к коррозии. Данный показатель позволяет применять ножи в суровых погодных условиях

Кроме того, сталь 95х18 является гибкой, пластичной, что важно при заточке и эксплуатации. Материал отличается высокой прочностью, стойкостью к различным деформациям и механическим воздействиям. Нержавеющие ножи из стали 95х18 долговечны в эксплуатации, они не стачиваются и не теряют своих режущих данных много лет

Нержавеющие ножи из стали 95х18 долговечны в эксплуатации, они не стачиваются и не теряют своих режущих данных много лет.

Сборка самодельного ножа

Выполнив все указанные выше операции и доведя сталь ножа до необходимой твердости, переходим к сборке. Подгоняем форму накладок к хвостовику ножа и вырезаем дополнительно две вставки из кожи.

Затем смазываем детали клеем, устанавливаем на клею латунные вставки и оставляем сушиться на несколько часов.

Крайнюю вставку лучше изготовить не из стержня, а из трубочки требуемого диаметра. Это поможет крепить готовое изделие при эксплуатации на кожаный ремешок, что предохранит его потерю в походах, на рыбалке или охоте.

После высыхания клея тщательно обработайте рукоятку и лезвие наждачной бумагой. Для защиты клинка от коррозии его достаточно хорошо отполировать после окончательной заточки и доводки.

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами

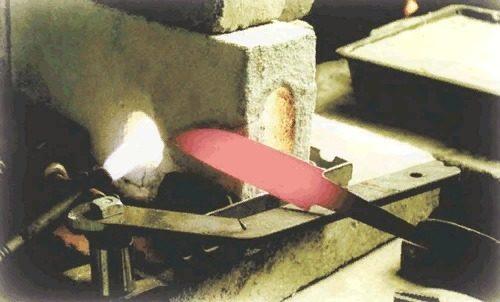

Секреты закалки: температура нагрева

Один из самых важных моментов при самостоятельной закалке стали – достижение заготовкой оптимальной температуры нагрева. В производственных условиях эта величина контролируется специальными высокотемпературными термометрами. В быту же лучше использовать старинные, дедовские способы.

Первый из них – определение температуры по цвету накала заготовки. Замечено, что при нагревании металл изменяет свой цвет в зависимости от достижения той или иной температуры. Для закалки стали наиболее оптимален светло-вишневый или малиновый, что соответствует нагреву в 800-850 С.

Второй способ – изменение магнитный свойств. Еще одно свойство стали при нагреве – изменение ее магнитных свойств. Достаточно прислонить нагретую заготовку к сильному магниту и отсутствие «притяжения» между ними так же даст сигнал о достаточности нагрева заготовки.

Выбор формы спусков

Геометрия спусков или форма поперечного сечения клинка выбираются исходя из назначения ножа и предполагаемой сферы применения. Чаще всего встречаются такие профили:

- Прямой клин от обуха. Сечение представляет собой равнобедренный треугольник. Наиболее универсальная форма, сочетающая в себе устойчивость режущей кромки к ударам умеренной силы и невысокое сопротивление во время реза.

- Вогнутые спуски. Такой профиль характерен для опасных бритв: очень нежная режущая кромка, не терпящая ударов и боковых нагрузок, высокие режущие качества. Ножи с таким профилем удобны при небольшой глубине реза, с ее увеличением значительно возрастает сопротивление.

- Выпуклая линза. Наиболее простой в освоении профиль. Линзовидные клинки предназначены для тяжёлых работ и особенно популярны у туристов и выживальщиков. Один из самых известных примеров – шведский Fallkniven «F1»

Существуют также несимметричные спуски, например, у традиционных японских ножей, которыми пользуются профессиональные повара. Для их выведения необходим определенный опыт и специальное оборудование.

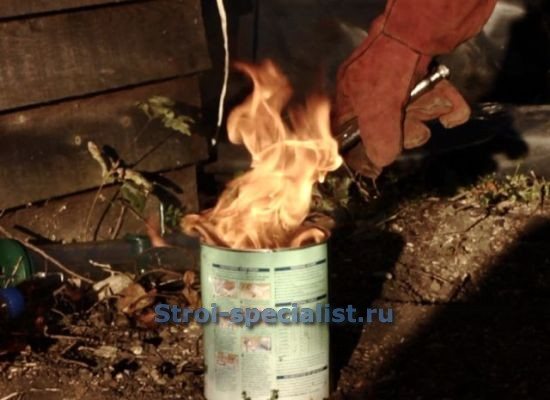

Способы закаливания ножа

Вариантов для подобной обработки не так уж и много. В принципе их всего две разновидности. Закалить сталь можно, используя открытый огонь или же сделать это в печи. Однако при всём старании костёр не сможет выдать температуру пламени выше, чем девятьсот градусов. И вот здесь и понадобится печь. Даже собственными руками сложить её вполне возможно. И хотя процедура эта не совсем проста, но достаточно лишь раз её осилить и сооружение будет исправно служить долгое время. А уж для начинающих мастеров, такая печь — предмет первой необходимости.

В камере

Порядок действий:

- Следует поднять температуру внутри печи до требуемого значения. Каждый случай уникален, но в нашем нужно достичь отметки в 1070 градусов. После этого клинок можно отправлять в печь.

- Её вновь следует нагреть до 1070 градусов и засечь время. Всё достаточно просто. Выдерживаем сто секунд для каждого миллиметра толщины.

- Извлекаем клинок на воздух и даём ему охладиться. Лучше положить его под небольшой пресс на пятнадцать минут.

- Теперь следует провести отпуск металла. Для этого кладём его в духовку, температура которой должна быть 200 градусов.

@obrabotkametalla.info

Если в точности выдержать всю технологию, то получим твёрдость 56 HRC.

На открытом огне

Этим способом обрабатывали металл ещё в далёком прошлом наши предки. Без измерительных приборов, чтобы добиться верной закалки, требуется особая внимательность и терпение. Единственное, что поможет, это магнит. Во время нагрева металл постепенно доходит до определённого состояния, которое в науке называют точка Кюри. При этой температуре металл не притягивается к магниту.

Ориентироваться можно и на цвет заготовки. Нужный момент наступает, когда металл приобретает тёмно-красный оттенок. Следует избегать появления синих и чёрных пятен. Всё это свидетельствует, что произошёл перегрев. Клинок опускается в угли, как только пламя, исходящее от них, приобретёт малиновый цвет.

Основные характеристики стали х40

Самое интересное, что сталь для клапанов разной техники изготавливают из разных сплавов. У автомобилей одна, у тепловозов другая, для самолетов, вообще, наверняка засекречена, даже у кораблей, будет своего, специального для нагрузок сплава.

И еще интереснее то, что взяв технику одного характера, клапана также могут быть разного состава, к примеру «Камаз» и «Жигули».

Марок стали как минимум с десяток, например: ЭП 303 55Х20Г9АН4, 45Х14Н14В2М ГОСТ 5632-72, 40Х9С2 ГОСТ 5632-72, 45Х22Н4М3 ГОСТ 5632-72 и т.д. А учитывая ТУ заказчика, вообще, и сотня. Но так в народе повелось, что самой популярной является сталь 40-я. Вот о ней и поговорим.

Как пишут сами сталевары и прокатчики, что сталь эта – конструкционная легированная. Применяется в промышленности для изделий повышенной прочности и склонна к отпускной хрупкости. Изделия из нее обладают следующими характеристиками:

- не поддается ржавлению, благодаря высокому содержанию хрома;

- повышенная твердость достигается за счет большого содержания углерода;

- материал можно легко достать, даже в автомобильной мастерской.

Не согласиться тут трудно, действительно характеристики стали довольно высоки. Но даже если не удастся достать именно эту сталь. Металлурги утверждают, что заменить ее можно такими марками: 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР. И это обозначение только отечественного производства, а зарубежных аналогов много.

https://youtube.com/watch?v=J3fYxPhKYvs

Проектирование ножа и придание формы

Одной из наиболее сложных задач в изготовлении ножа является проектирование его формы. Самым простым решением для начинающего ножестроителя будет скопировать очертания с любого понравившегося изделия

Лучше всего обратить внимание на модели с простыми формами, поскольку повторить сложные элементы, чаще всего отрицательно влияющие на функционал, в домашних условиях будет проблематично

Имея определённый опыт в изобразительном искусстве, можно нарисовать уникальный авторский проект

При этом следует обратить внимание на гармоничность линий и сочетание форм рукояти и клинка. Наиболее распространённой ошибкой при проектировании является «перелом» по линии обуха в месте их стыковки

Если специфика применения (как, например, у обвалочного или шкуросъёмного ножей) не требует именно такого сочленения, то лучше всего будет выполнить переход по прямой линии или плавной дуге.

Следующий момент – это длина рукояти. У большинства производителей этот параметр составляет 110 – 120 мм и почти не зависит от длины клинка. В любом случае, даже если нож делается под свою руку, желательно соблюдение такого допуска.

Не стоит также увлекаться количеством и глубиной подпальцевых выемок и упоров. Это снижает удобство работы обратным хватом и вполне может перевести изделие в разряд холодного оружия.

Для соответствия выбранной форме предварительно изготовьте простой картонный шаблон и контролируйте правильность работы, сверяясь с ним.

Одной из обязательных частей ножа является рукоятка. Для ее изготовления наибольшее распространение получили различные породы древесины. В нашем варианте использованы дубовые накладки, которые будут соединены латунными заклепками. Для их установки в хвостовой части заготовки необходимо просверлить три отверстия. Выполнить эту работу с отожженным металлом не составит труда.’

Материалы для изготовления клапанов механизма газораспределения двигателя внутреннего сгорания

К клапанам механизма газораспределения двигателя внутреннего сгорания предъявляются повышенные требования, поэтому для их изготовления применяется комбинирование различных материалов, а также использование специальных наплавок и покрытий

Особое внимание уделяют разработке клапанных сталей и сплавов, которые функционируют при температуре более 580 градусов Цельсия. К примеру, впускные клапаны дизельного двигателя КамАЗ изготавливаются из стали 40Х10СМ2 мартенистого класса

Работающие при более высокой температуре выпускные клапаны изготавливаются из стали ЭП-303М (5Х20Н4А19М) аустенитного класса. Рабочая фаска данных клапанов выполняется путём наплавки сплавом ВЗК типа «Стелит», который содержит до 60% кобальта.

С целью замены дефицитных добавок внедрены сплавы на никелевой основе, которые не содержат кобальта (ЭП-649, ЭП-616, ЭП-615). К недостаткам данных сплавов можно отнести снижение твёрдости при температуре 1300 градусов Цельсия, в сравнение со сплавом ВЗК.

Впускные клапаны дизельных двигателей (СМД-60, Д-240, Д-65Н, Д-144, А-41) изготавливаются из стали 40Х10СТМ, а выпускные клапаны двигателей (Д-144, СМД-60, А-41) – из стали ЭП-616, а двигателей (СМД-14, Д-240, Д-65Н) – из стали 40Х10СМ2.

Особые требования предъявляют к материалу изготовления выпускных клапанов карбюраторного двигателя, формированного по скоростному режиму, который подвержен максимальным термическим и механическим нагрузкам. Для клапанов данных двигателей применяется жаропрочная сталь ЭП970, которая не отличается от стали ЭП303.

Источник

Закалка ножа в домашних условиях

Очень хорошо, если имеется печь для закаливания стали. Ее можно даже приобрести в специализированном магазине, но стоит удовольствие не дешево. Так как закалить нож в домашних условиях, не имея специальной муфельной печи? Выход есть и честно говоря не один.

Но для начала, нужно провести небольшие эксперименты, и подробно запомнить все ваши действия. Если результат окажется положительным, то эти же манипуляции можно производить с уже настоящей деталью.

Такой хитрый прием, поможет «набить руку» на небольших заготовках и приобрести навыки нагрева и охлаждения клинка. Нельзя забывать, что для разных сплавов, требуется разная температура и способы охлаждения, а иначе не избежать трещин и хрупкости заготовки.

Источник нагрева

В основном можно выделить несколько источников нагревания заготовки. Муфельную печь, лучше исключить, так как по всем экспертным оценкам – она самая лучшая в этом деле. Но мы попробуем оценить другие довольно распространенные приспособления для нагрева.

Кузнечный горн, довольно неплохо, справляется с накаливанием заготовок. Для такой цели может подойти паяльная лампа или пропановая горелка, способом проб и ошибок, можно достигнуть желаемого результата. Кстати, для этих двух вариантов, можно соорудить небольшую печь из огнеупорного кирпича, и процесс будет проще, а результат положительный.

Ну и последний, можно сказать, совсем неприемлемый источник нагрева, это газовая плита. Если хотите, что-то испортить воспользуйтесь этим вариантом.

Температурный режим

Как уже много раз говорилось, что каждая сталь требует определенной температуры. На производстве используют специальные термометры для контроля, но в быту можно использовать магнит (также выше говорилось).

Нельзя допускать темных пятен, это перегрев, что впоследствии испортит всю заготовку. Если у мастера достаточно опыта, то он может на глаз по цвету раскаленного металла определить, достаточно или нет, разогрета заготовка. Существует и такой метод закалки: нагревается трижды затачиваемая часть клинка до температуры в 285 градусов, а режущую часть только один раз, и до предельных 950-1000 градусов.

Режимы нагрева для каждой марки стали разные:

- низкоуглеродистая сталь требует нагрева в пределах 757-950 °С;

- стали с большим содержанием углерода достаточно и 680-850 °С;

- а вот легирующие марки требуют от 850 до 1150 °С.

Существует целая таблица цветов, цветов каления. К примеру: коричнево-красный 580-650 °С, темновато-красный 780-830 °С или оранжевый 950-1000 °С. Так что будьте бдительны и не перекалите заготовку.

Охлаждение и отпуск

Для правильной закалки нужно выдержать правильный температурный режим при охлаждении. Нержавеющие сплавы предпочтительнее охлаждать в минеральном масле с присадками. А низколегированные стали, в водных растворах с солью, и другими добавлениями.

Существует много вариантов охлаждения:

- клинки с двусторонними лезвиями, опускают сперва в масло, а затем в водный раствор;

- трижды в масло опускают заготовки раскаленные докрасна, каждое погружение, по времени чуть дольше предыдущего. И только потом опускают в воду;

- для придания упругости середине клинка прогревают эту часть, затем опускают в кипяток на 2 часа, а затем в ледяную воду.

При этих всех манипуляциях стоит учитывать, что в масле металл остывает в два раза быстрее. Заготовка, прошедшая закалку, для восстановления кристаллической решетки структуры метала, подвергают специальному процессу, который называется– отпуск. В процедуре этой нет ничего сложного: клинок нужно прогреть в течение пары часов. Для легированной стали 270-320 градусов, для простой 150-200 градусов.

Секреты закалки: охлаждение

Для охлаждения нагретой до нужных температур заготовки возьмите удобную по объему емкость и налейте в нее отработку. Держа нож за хвостовик клещами с длинными рукоятками, опустите его в масло и подождите некоторое время. Вязкость жидкости обеспечивает оптимальное течение теплообмена. Будьте осторожны, на поверхности масло может воспламениться!

Второй способ охлаждения – использование воды. При этом чистую жидкость лучше не использовать. Перед работой растворите в ней несколько ложек поваренной соли или примените рассол для охлаждения металла. В старину, когда соль имела очень высокую цену, кузнецы в качестве соляного раствора применяли собственную мочу.

Одним из неприятных моментов, иногда возникающих во время закалки, является поводка клинка или его деформация, возникающая из-за неравномерного нагрева или охлаждения. Чтобы избежать ее, клинок лучше всего опускать в охлаждающую среду строго вертикально режущей кромкой вниз.