Технология обработки на фрезерных станках

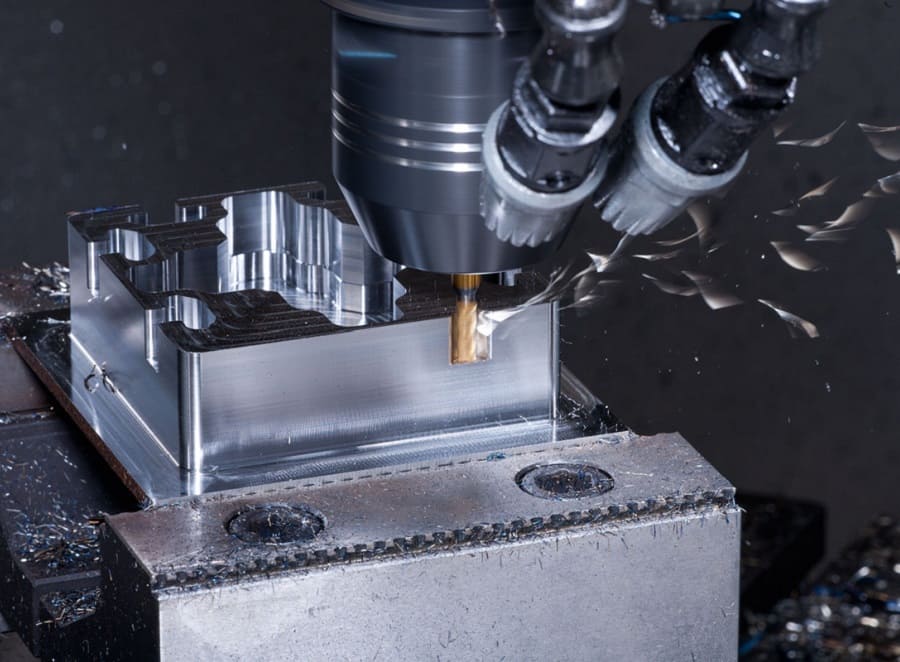

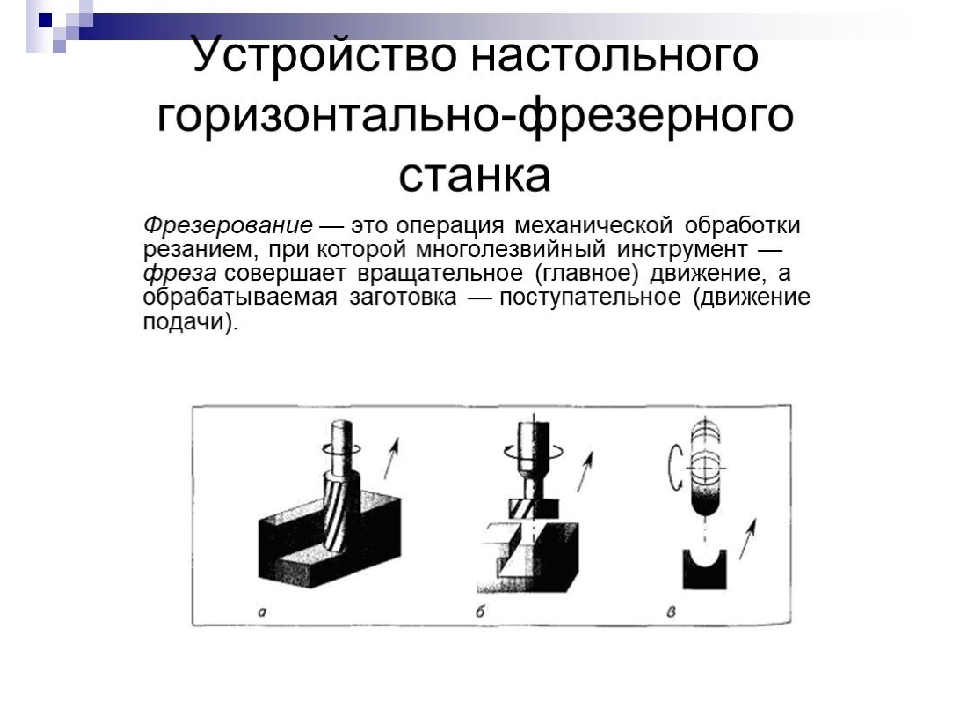

Метод фрезерования металла различается в зависимости от типа устройства, сложности изготавливаемой детали, а также используемого материала.

Технология фрезерной обработки на обычном станке

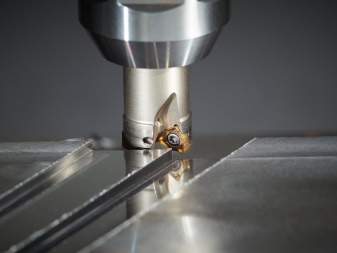

Первый этап заключается в подборе режущей части, которая в дальнейшем закрепляется на валу станка.

Обработка заготовки начинается со своеобразной подготовки:

- После включения агрегаты специалист подносит элемент к вращающемуся шпинделю до легкого соприкосновения.

- Рабочий отводит стол с фрезерованной деталью, после чего останавливает вал.

- Мастер вводит необходимую глубину реза.

- Работник сводит стол прибора до соприкосновения с рабочей фрезой.

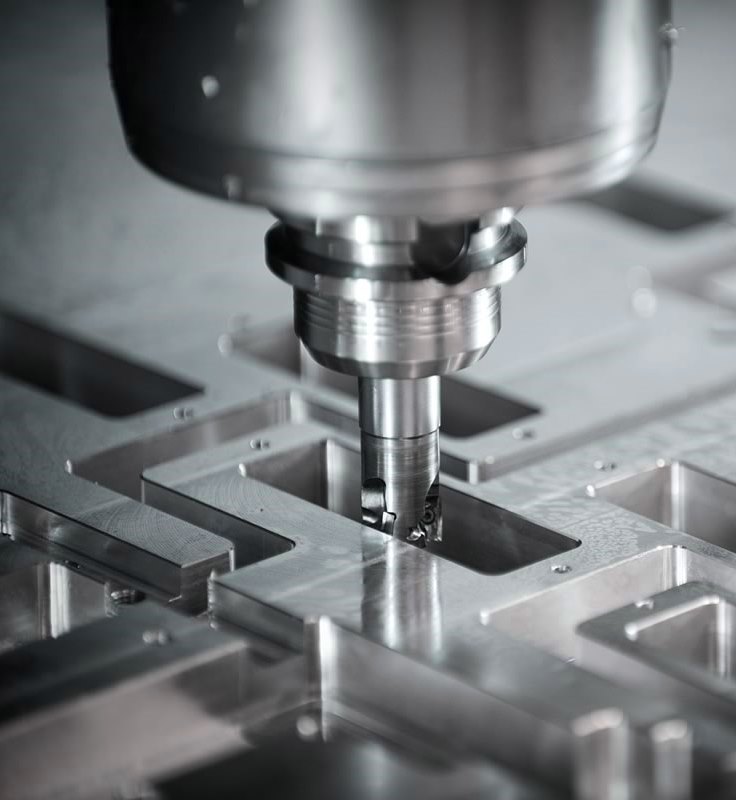

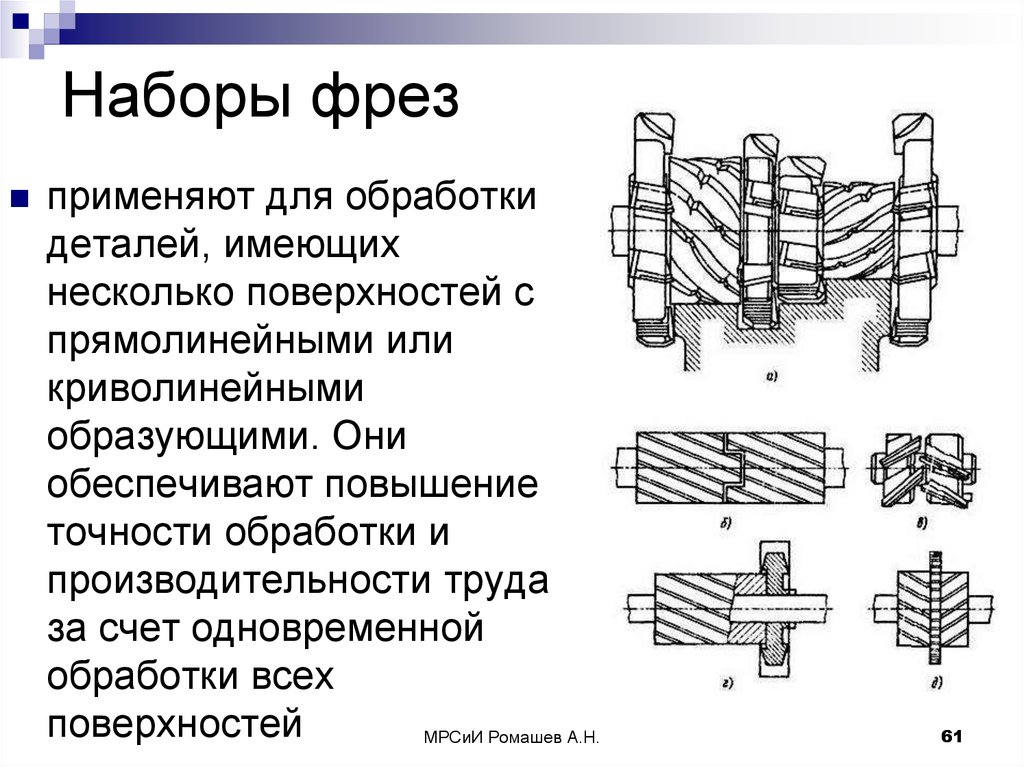

Для работы с одной деталью необходимо использовать несколько режущих элементов. Это позволяет выполнять более точное изготовление детали и повысить производительность. Мастер определяет размер и вид режущего элемента в соответствии с заданным стандартом точности.

Черновой вариант предполагает одиннадцатый или двенадцатый квалитет, в то время как финальная версия детали требует восьмого или девятого уровня точности. Для обработки стали задается седьмой уровень.

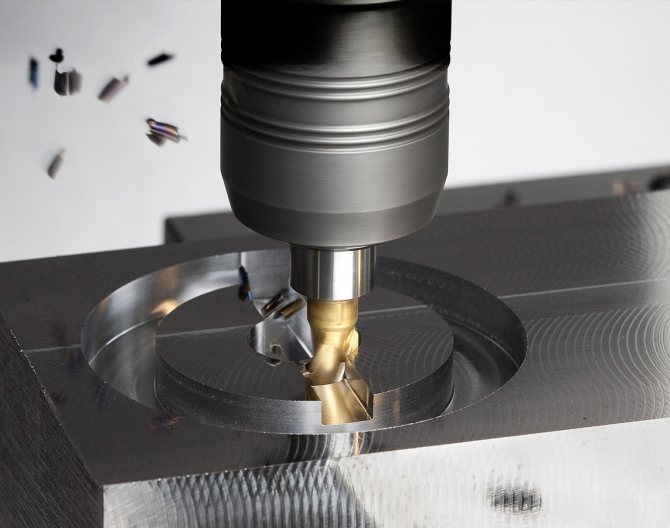

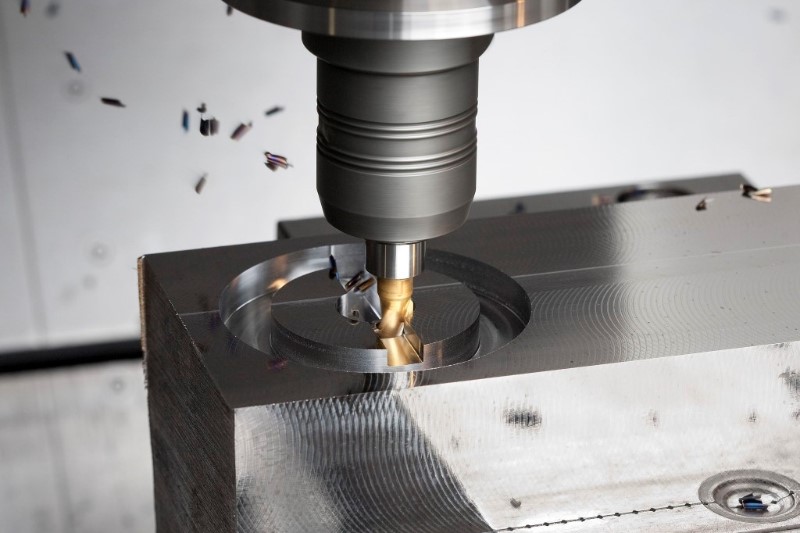

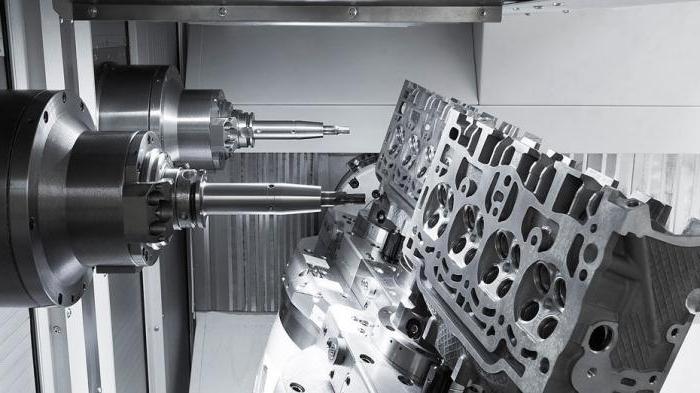

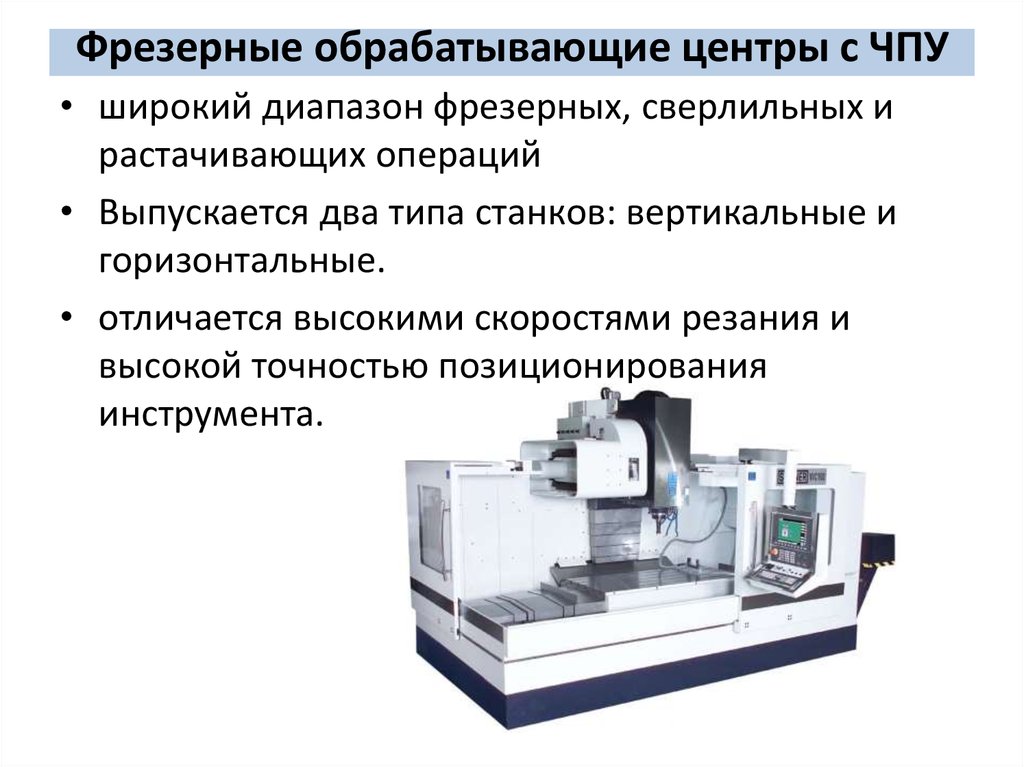

Технологический процесс фрезерной обработки на станке с ЧПУ

Резка металла таким способом позволяет добиться большей точности, увеличить эргономику, снизить уровень брака, а также производить серийные заготовки повышенного уровня сложности.

Через компьютер в станке пользователь задает такие параметры, как:

- Скорость вращения.

- Глубина фрезеровки.

- Координаты.

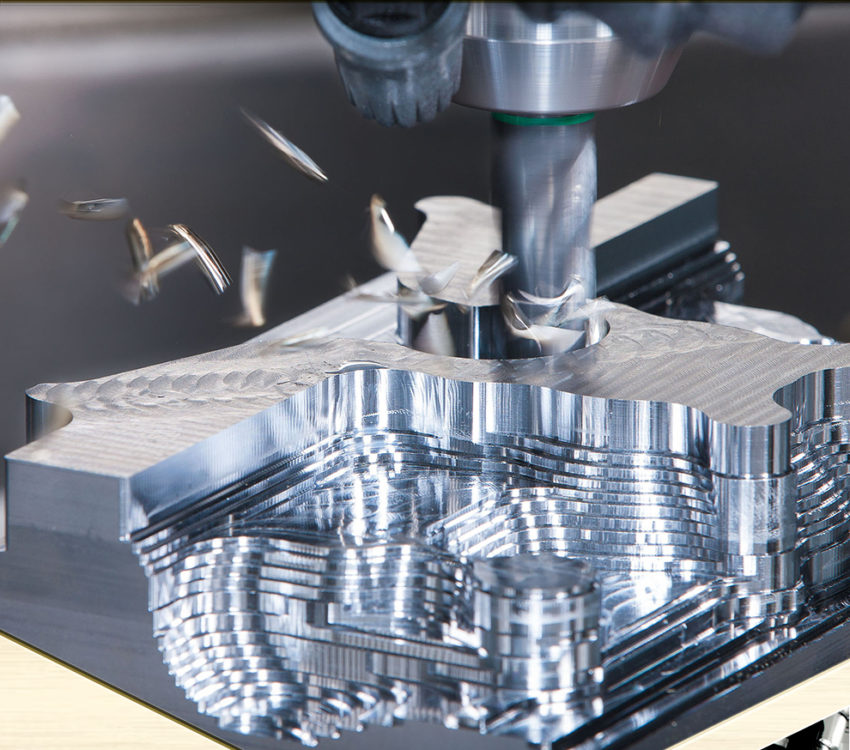

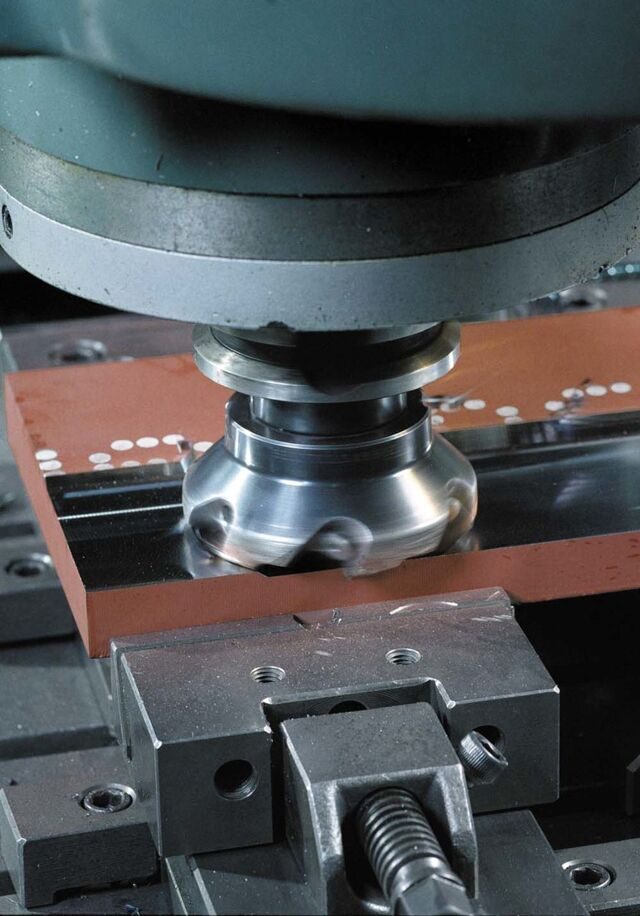

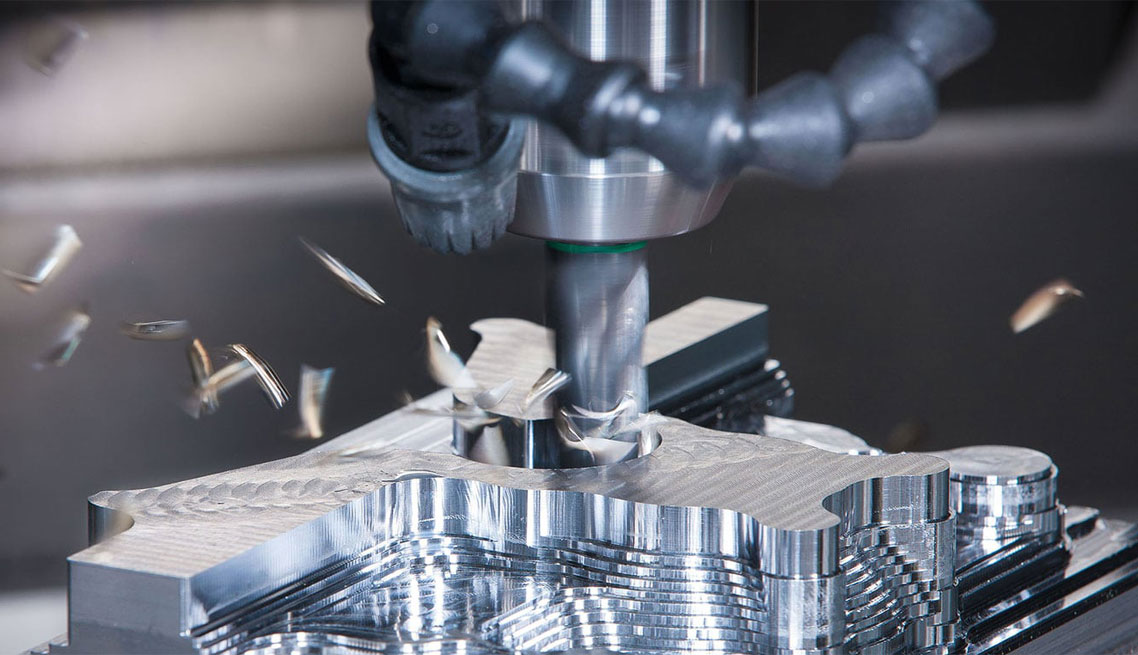

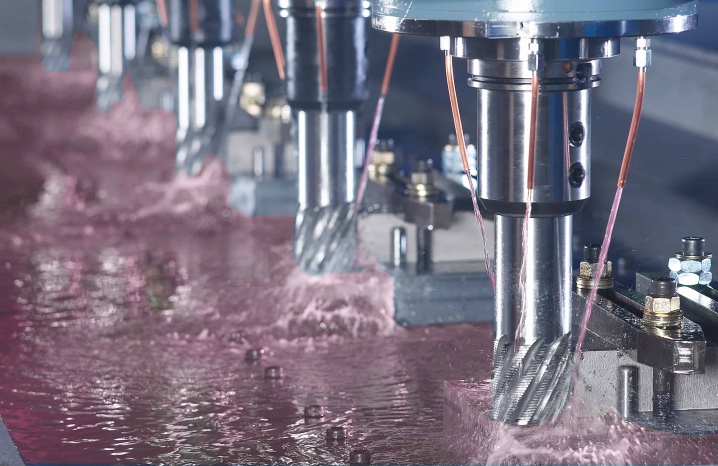

Новейшие аппараты позволяют производить объемную фрезеровку. В связи с этим деталь обрабатывается одновременно несколькими резцами в разных плоскостях. Для этого на ПК строится модель детали, после чего агрегат, ориентируясь на построенный макет, воссоздает заготовку.

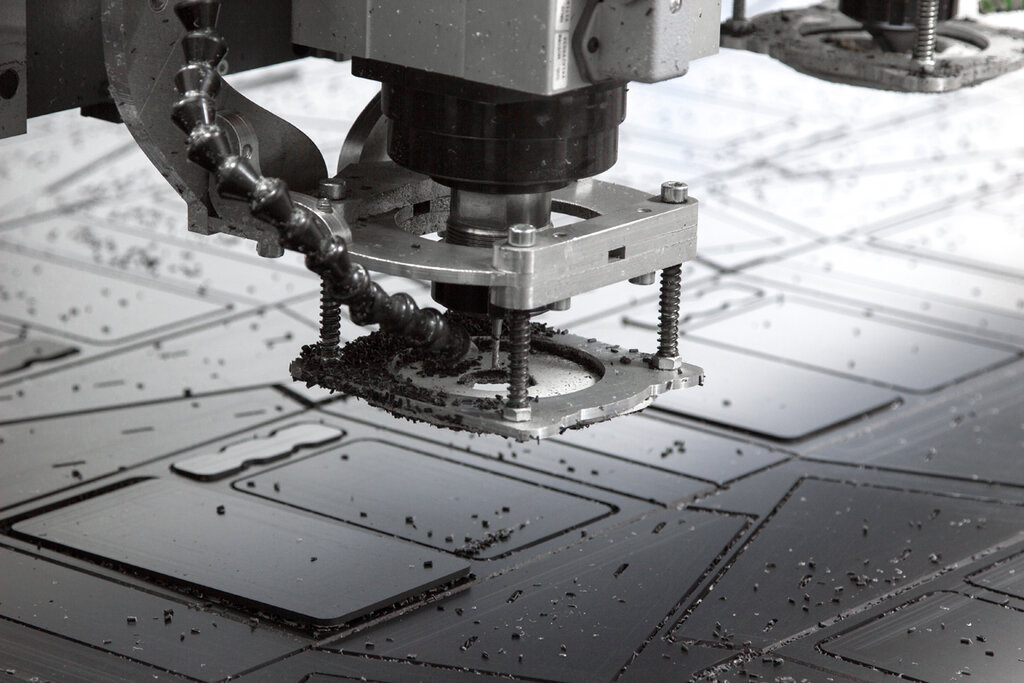

Работа на таких станках безопасна, так как все производство компьютеризировано. Следует сказать, что лазерная обработка металла выполняется только на устройствах с ЧПУ. Она позволяет добиться максимальной точности при фрезеровании заготовок, а также значительно снижает время изготовления. Устройства подобного уровня стоят очень дорого. Поэтому цена на изготовление детали намного выше.

Лазерные фрезеровочные станки с ЧПУ выполняют такие задачи, как фрезерование листового металла, а также служат для производства геометрически затруднительных объемных заготовок, исключением являются лишь округлые шарообразные детали.

Лазерная обработка выполняется двумя способами:

- Тепловым лазером выжигается металл в необходимых местах, после завершения обрабатывая шлифовкой края.

- Шлифовальный лазер, многократно проходя по одному и тому же месту, снимает минимально возможный слой заготовки.

Готовые изделия имеют гладкую поверхность, что позволяет обойтись без шлифования готовой детали.

Специфика фрезерования на станках с ЧПУ

Механообработка металлов на станках фрезерной группы, оборудованных системой ЧПУ, применяется в промышленности не так давно, как может показаться на первый взгляд. Автоматизировать операции управления металлообрабатывающим оборудованием удалось благодаря динамичному развитию науки и техническим достижениям, внедряемым в производство.

Механообработка металлов на станках фрезерной группы, оборудованных системой ЧПУ, применяется в промышленности не так давно, как может показаться на первый взгляд. Автоматизировать операции управления металлообрабатывающим оборудованием удалось благодаря динамичному развитию науки и техническим достижениям, внедряемым в производство.

В этом случае станочник превращается в оператора, который управляет процессом резания, используя специальное программное обеспечение. Благодаря системе ЧПУ точность фрезерования становится выше, обработка — быстрее, а производительность — больше. При этом существенно снижается показатель брака.

ЧПУ — это отличное решение для организации серийного выпуска деталей, конструкцией которых предусматривается сложная геометрия, и к точности которых предъявляются высокие требования.

Компьютерная программа позволяет точно регулировать обороты шпинделя, изменять траекторию перемещения фрезы, контролировать глубину врезания инструмента и пр. Современное оборудование, оснащаемое системами ЧПУ, способно производить даже лазерную обработку посредством трехмерной ориентации фрез. В этом случае деталь обрабатывается сразу несколькими фрезами, расположенными под разными углами.

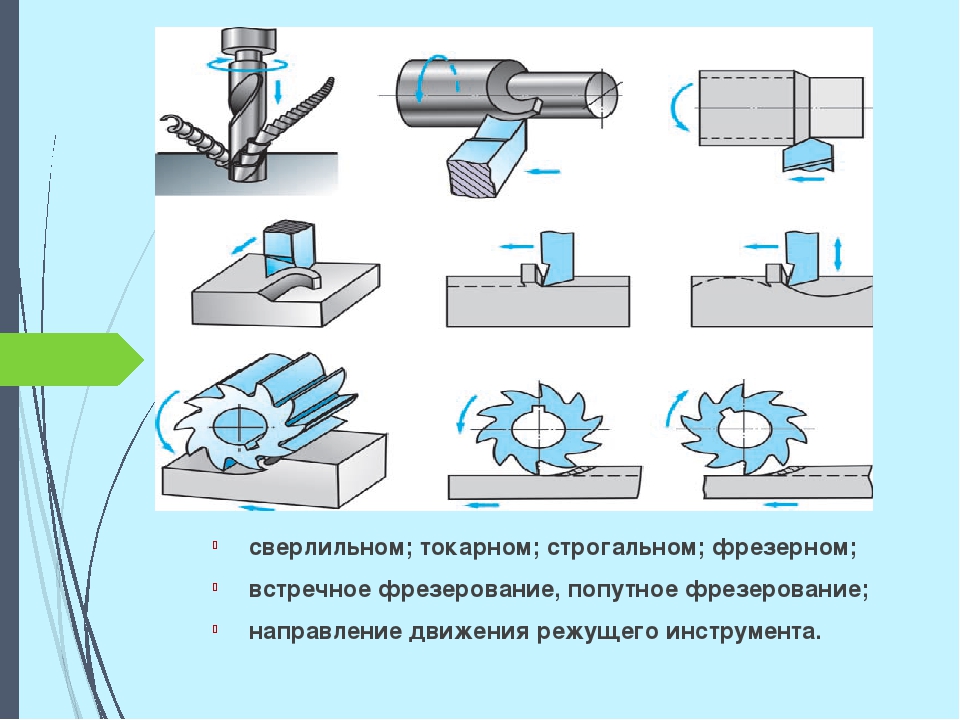

СПОСОБЫ ФРЕЗЕРОВАНИЯ

Выбор способа фрезерования, обеспечивающего высокую производительность обработки, определяется типом производства и особенностями конструктивной формы обрабатываемой детали.

Отличительными признаками способа обработки являются: число одновременно обрабатываемых заготовок, число одновременно работающих фрез, вид и конструкция приспособления и станка, характер осуществления рабочих и холостых движений обрабатываемой заготовки и инструмента.

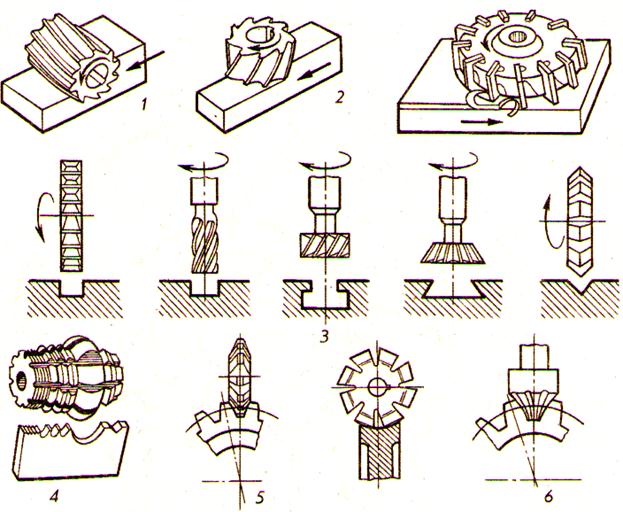

Одновременное фрезерование нескольких поверхностей заготовки(рис. 242, а).

Этот способ применяют в серийном и массовом производстве при обработке заготовок / несколькими цилиндрическими, дисковыми или фасонными фрезами 2, либо несколькими торцовыми фрезами, установленными на разных шпинделях многошпиндельного станка или агрегатных головок. При этом способе совмещаются отдельные переходы, сокращается машинное и вспомогательное время.

Последовательное фрезерование(рис. 242, б).

При этом способе заготовки / устанавливаются в ряд и фрезеруются последовательно по одному рабочему движению стола станка.

Этот способ применяют при фрезеровании на горизонтально- и вертикально-фрезерных станках. Последовательное фрезерование позволяет

а) сократить вспомогательное время, так как после установки одной или нескольких заготовок включают подачу, а установка следующих заготовок производится при включенной подаче стола станка;

б) уменьшить машинное время за счет уменьшения времени на врезание.

Параллельно-последовательное фрезерование(рис. 242,в).

Фрезерование осуществляется одновременно на нескольких заготовках1, установленных в несколько рядов. Этим способом можно обрабатывать несколько поверхностей у одной заготовки, установленной в один ряд последовательно с другими заготовками при помощи нескольких фрез 2.

Производительность параллельно-последовательного фрезерования выше, чем предыдущего способа, вследствие совмещения последовательного фрезерования с одновременным параллельным фрезерованием нескольких поверхностей.

Параллельно-последовательное фрезерование применяют вусловиях серийного и массового производства.

Фрезерование на поворотных приспособлениях или столах(рис. 242, г).

Этот способ широко применяют в серийном производстве. На столе станка устанавливают поворотный стол / с двумя приспособлениями2. Снятие обработанных заготовок3 и уста-

|

. Рис. 242. Способы фрезерования заготовок: а —

одновременное фрезерование нескольких поверхностей; б — последовательное фрезерование;в — параллельно-последовательное фрезерование;г — фрезерование на поворотных приспособлениях;д — непрерывное фрезерование

новку новых на одном из приспособлений выполняют во время фрезерования других заготовок во втором приспособлении.

При обработке по этому способу с достаточно большим временем, затрачиваемым на снятие и установку детали, большая часть вспомогательного времени совмещается с машинным временем обработки. Несовмещенное вспомогательное время при данном способе обработки будет определяться временем поворота приспособления (или стола) и быстрого подвода и отвода заготовки ,от фрезы.

Непрерывное фрезерование(рис. 242, д).

Этот способ применяют в крупносерийном и особенно в массовом производстве, так как обработка осуществляется на специальных станках или с помощью специальных приспособлений с непрерывным вращением стола.

Заготовки 1

закрепляются в приспособлениях на круглом непрерывно вращающемся столе и обрабатываются одной или двумя (черновой или чистовой) торцовыми фрезами. Диаметр фрезы должен быть больше ширины обрабатываемой поверхности.

Снятие и установку новой заготовки производят во время вращения стола, т. е. во время обработки других заготовок.

Штучное время tшт

на обработку при этом способе фрезерования весьма близко к машинному времени, вследствие совмещения вспомогательного времени с машинным. Кроме того, при этом способе фрезерования машинное время меньше, чем при обычном фрезеровании, за счет сокращения времени на врезание при достаточно близком расположении обрабатываемых поверхностей друг к другу.

Развитие технологии фрезеровки металла

На протяжении длительного периода времени фрезерная обработка осуществлялась в ручном режиме. Человеческий фактор влиял на большое количество брака, неточных срезов. Даже опытные токари не справлялись с криволинейными поверхностями, что затрудняло изготовление многих металлических деталей.

Впоследствии все автоматизировалось. Появление станков с возможностью программирования дало новый толчок к развитию сложной обработки металла. Это упростило работу фрезеровщиков, за все отвечал станок ЧПУ, в который загружали определенную программу.

На современном этапе во фрезеровочных станках используется луч лазера. Высокоточное оборудование позволяет работать быстро. Но и станки стоят гораздо дороже. Такие станки являются прототипом 3D-принтера. Возможность одновременной работы в трех плоскостях сокращает затраченное время. Работа на этом оборудовании, кроме непосредственной обработки заготовки, подразумевает и верное написание программы.

Технологические этапы процесса

Что касается технологического процесса фрезеровки, то она состоит из несколько последовательностей, которым необходимо следовать:

Изделие осторожно подводят со стороны поверхности, необходимой для обработки, к фрезеру, который в это время вращается.

Отведя стол, отключают шпиндель, чтобы он не вращался.

После этого нужно задать требуемую глубину прорезания.

Запускают шпиндель.

Изделие, расположенное на столе, вместе с ним подводят к стыковке с фрезой.

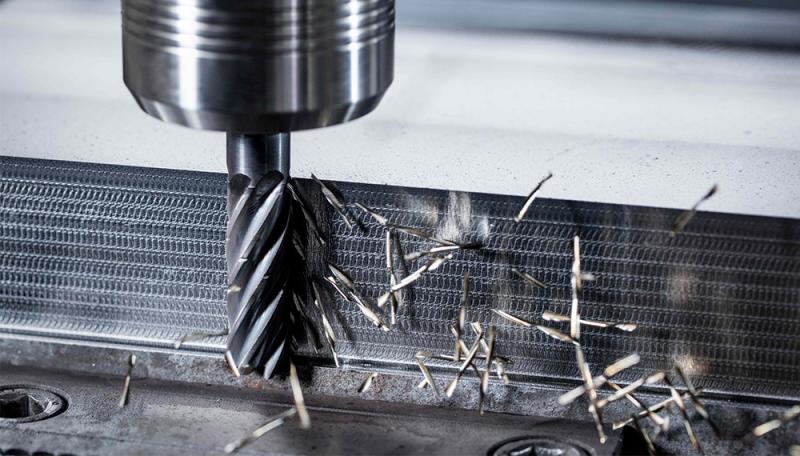

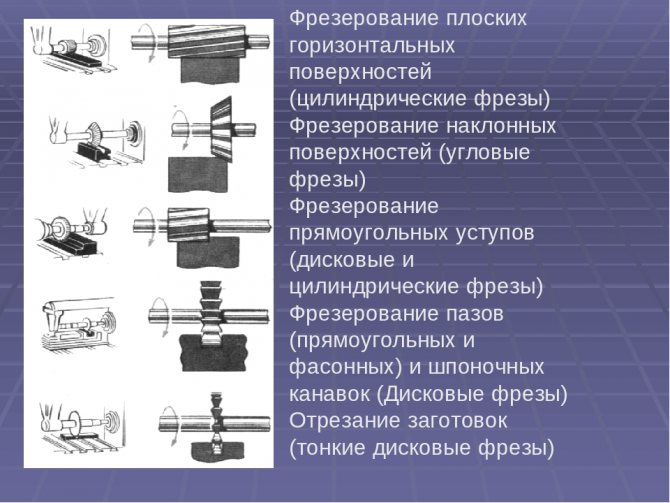

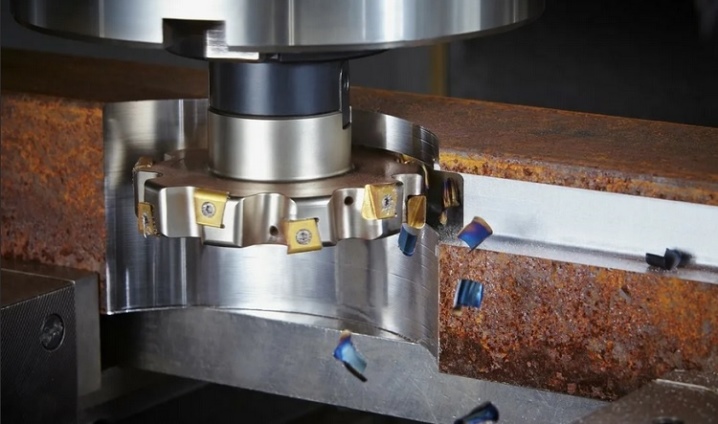

Обработку металлических деталей цилиндрической фрезой производят при длине фрезы на 10-15 мм более, чем есть изделие, а диаметр её подбирается, исходя из толщины разрезания и ширины. При выборе торцевых фрез работа будет делаться не так шумно, поскольку детали надежнее прикрепляются. Производительность предприятия будет высокой при использовании набора фрез, так как во многом упрощается задача. Все зависит от применяемых фрез, а это: совместные фрезы, зубила, двумя дисками одновременно, набора фрез, расположенных с разных боков заготовки и пр. Фрезерование плоскостей несколькими торцевыми фрезами делает сразу несколько обрезаний, а также исключает удары при работе.

Современные технологии позволяют проводить безопасную и с меньшим процентом брака обработку на токарно-фрезерных станках, оборудованных системами ЧПУ. В некоторых случаях, как при обработке деталей повышенной твердости, можно на них делать шлифовку. Они гарантируют получение изделий по максимуму точной геометрической формы, а также производительность. Бывают как специального назначения, так и общего использования, но небольшие детали дома можно обрабатывать ручным электрическим фрезером. Управление на компьютере позволяет задать все параметры и выполнять максимально точно, к тому же есть возможность рассчитывать и создавать 3D модели непосредственно на станке.

Благодаря современным технологиям, фрезерная обработка приобретает большую популярность в разных отраслях производств. Что касается металла, то можно на станках делать как алюминиевые, так и стальные, титановые изделия. Вне зависимости от материала, фрезерованием можно делать детали специального назначения, эксклюзивные, ювелирные и др. И только на станках, оборудованных системами ЧПУ, можно выполнять лазерную фрезеровку деталей сложной формы. Это дорогостоящая, но качественная обработка возможна без предварительной шлифовки.

Виды

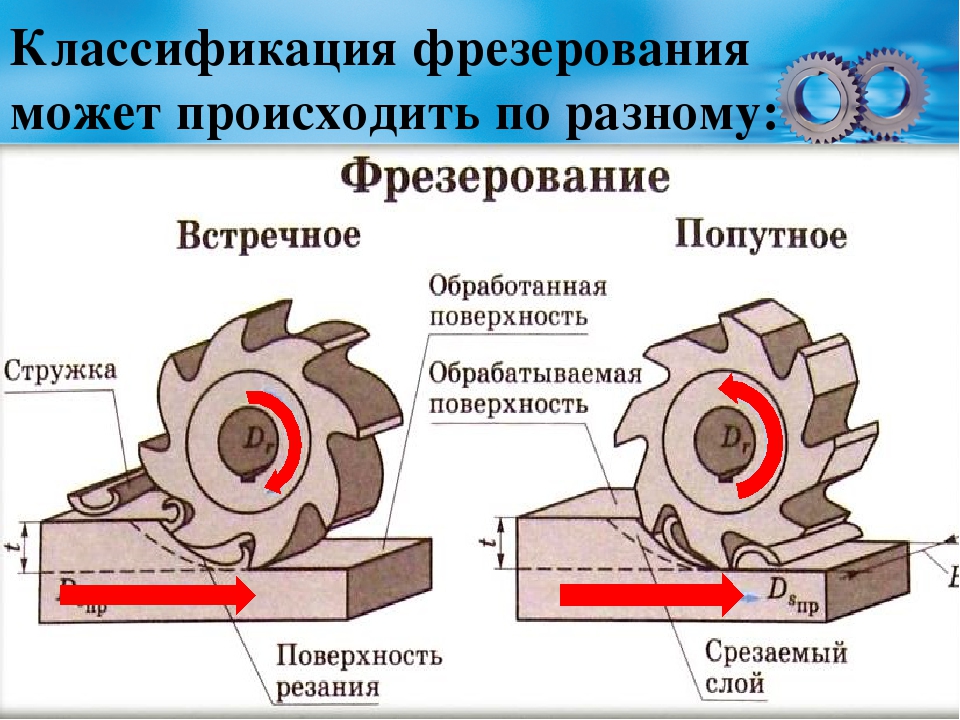

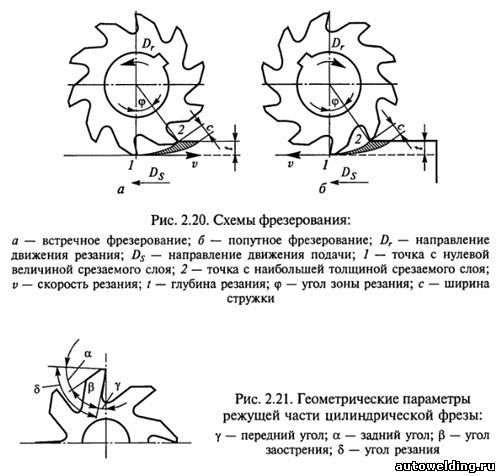

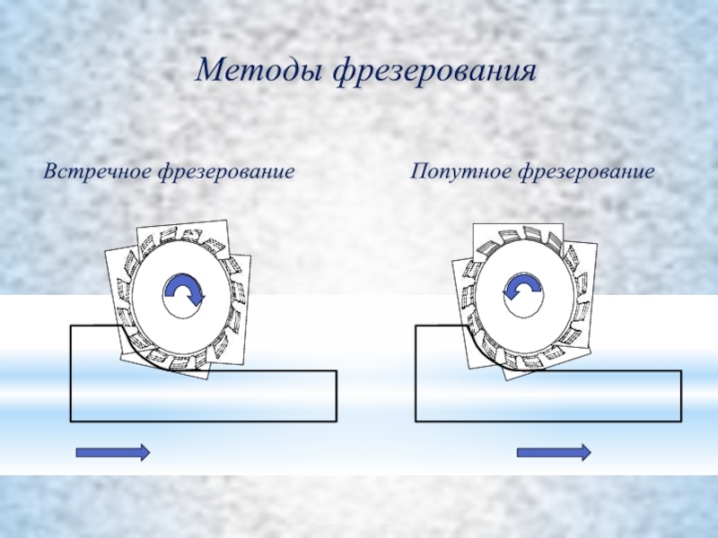

Не стоит думать, что ручное фрезерование и работа на станках с ЧПУ исчерпывают все разнообразие манипуляций. К их числу также относится попутная и встречная фрезерная обработка.

Потому потребность в усиленной фиксации ее отпадает.

Зубья на режущей кромке будут изнашиваться меньше. Удается снимать припуск плавно. Стружки почти не препятствуют движению ножа. Однако подобный метод плохо проявляет себя в работе с грубыми поверхностями. Также минусом будет повреждение лезвия от контакта с твердыми включениями и потребность применять только жесткие станки.

Свойства встречной фрезеровки:

мягкость и ограничение нагрузки на механизм;

ограниченная деформация обрабатываемого сырья;

потребность в очень надежной фиксации заготовки;

чрезмерный износ инструмента на повышенных скоростях;

высокая вероятность засорения зоны резки образующейся стружкой.

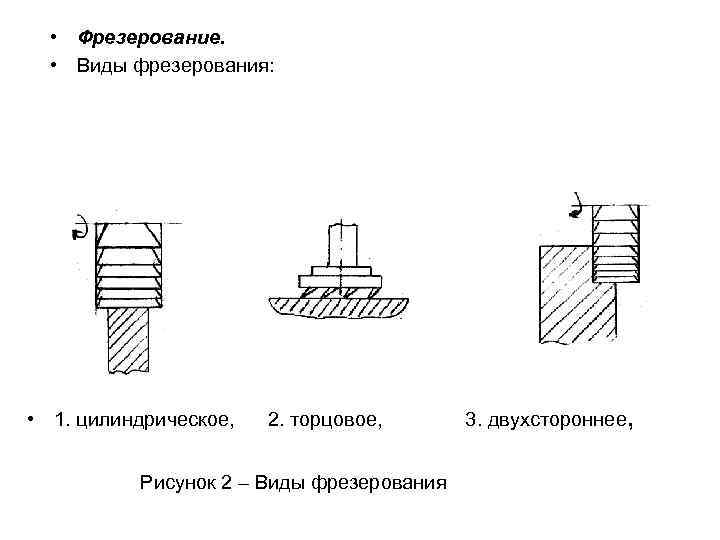

Также стоит упомянуть фрезеровку:

цилиндровой и торцевой оснасткой;

зубчатых колес;

уступов при помощи дискового трехстороннего инструмента;

пазов;

шлицевых канавок на валах;

фасонных поверхностей;

наклонных плоскостей;

криволинейных контуров.

Особняком стоит химическое фрезерование. Для снятия поверхностного слоя применяются специальные реактивы. Процесс проходит сравнительно быстро. Тепловые и механические воздействия на заготовку окажутся очень малы

Что немаловажно, методика пригодна для очень твердых и особо мягких металлов, которые механически обработать нельзя или крайне трудно

Цены на фрезерные работы от 15 000 рублей

Цены на фрезерную обработку как правило индивидуальны, так как изготовление каждой новой детали – это построение с нуля всех производственных процессов. Почему одна небольшая деталь не может стоить дешево подробно описано ниже.

Примеры ценообразования

| Описание | Цена за 1 штуку | Фото |

| Корпус в сборе Материал — Д16Т Работы: фрезерные чпу и слесарные Количество в заказе — 30 штук. | 21 000 руб. + НДС |

|

| Корпус с покрытием Материал — Д16Т Работы: фрезерные чпу, слесарные, спец. эмаль + олово-висмут Количество в заказе — 16 штук. | 157 000 руб. + НДС |

|

| Полуматрица бронзовая Материал — браж 9-4 бронза Работы: фрезерные чпу и слесарные. Количество в заказе — 15 штук. | 25 000 руб. + НДС |

|

| Скоба Материал — Д16Т Работы: фрезерные чпу, слесарные, Количество в заказе — 90 штук. | 7 400 руб. + НДС |

|

| Пирамида Материал — Д16Т Работы: фрезерные чпу, слесарные, Количество в заказе — 53 штуки. | 5 600 руб. + НДС |

|

| Держатель Материал — Д16Т Работы: фрезерные чпу, слесарные, Количество в заказе — 800 штук. | 3 100 руб. + НДС |

|

| Подковы Материал — Д16Т Работы: фрезерные чпу и слесарные. Количество в заказе — 300 штук. | 4 000 руб. + НДС |

|

| Куб с крышкой Материал — 12х18н10Т Работы: Токарно-фрезерные и слесарные Количество в заказе — 20 штук. | 9 900 руб. + НДС |

|

| Плита нержавеющая размер 1191х710х28 мм Материал — 12х18н10Т после гидроабразивной резки Работы: фрезерная обработка ЧПУ (давальческое сырье) Количество в заказе — 11 штук. | 246 000 руб. + НДС |

|

| Радиаторы Материал — Д16Т Работы: фрезерные чпу и слесарные. Количество в заказе — 33 штук. | 4 500 руб. + НДС |

|

| Фикс водоблока Материал — АМг6 алюминий Работы: фрезерные чпу и слесарные. Количество в заказе — 390 штук. | 1700 руб. + НДС |

|

| Контейнеры Материал — АМг5 Работы: фрезерные чпу и слесарные. Количество в заказе — 55 штук. | 5 300 руб. + НДС |

|

| Подставка под клавиатуры Материал — ПА6 полиамид (давальческий) Работы: фрезерные чпу и слесарные. Количество в заказе — 320 штук. | 1 300 руб. + НДС |

|

| Основание БИ-НГИ Материал — ПВХ Работы: фрезерные чпу и слесарные. Количество в заказе — 640 штук. | 1 100 руб. + НДС |

|

Почему так? К нам часто приходят клиенты, которым требуется изготовить одну небольшую деталь. По их мнению, она должна стоить небольших денег, к примеру 500 рублей, так как они ее покупали или видели в магазине за эти деньги. В магазине это действительно может быть так, но свою продукцию они закупают по оптовым ценам! Это значит, что заказывают они ее большими партиями (от 1000 и более штук), поэтому и цена получается ниже. У производителей, которые продают эти детали серийными партиями (от 1 000 штук и более) давно все настроено и отлажено с точки зрения производства!

В случае обращения с небольшим или штучным заказом часто складывается следующая ситуация:

- Как правило нет чертежа (есть только сломанная деталь);

- Для изготовления нужно снять все размеры;

- Сделать чертеж;

- Подумать на каком оборудование и как лучше сделать;

- Закупить материал в малом количестве (поставщики не продают малым объемом);

- Настроить станок;

- Сделать деталь (а с первого раза может не получиться, так как деталь уникальная и еще нет опыта ее изготовления);

- И еще куча мелочей, которые мы тут не расписываем.

Поэтому получается, что небольшая деталь в штучном исполнении стоит дороже, чем в магазине, а главная тому причина – индивидуальное и штучное производство! На большую партию цена естественно будет ниже.

Ну и давайте будем честными до конца, если бы Вы могли купить необходимую Вам деталь в магазине, Вы бы это и сделали.

Если Вы обращаетесь к нам, то скорее всего:

- Деталь снята с производства;

- У нее большой срок поставки из Европы;

- Вы хотите ее модернизировать;

- Изготовить из более прочного материла;

- получить ее дешевле (но на штучном производстве это редкость. Впрочем, нужно смотреть конкретную деталь, так как все индивидуально.)

Все выше перечисленное, как правило, относится к физическим лицам или небольшим компаниям, которые никогда не сталкивались с фрезерными работами. Большие компании которые уже с нами работают или приходят в первый раз все это прекрасно знают.

Исходя из выше сказанного, руководство компании ООО “ПСК “Зелматик” приняло решение, что минимальная сумма заказа в нынешних реалиях составляет от 15 000 рублей.

Влияние режимов резания на результаты работ

Если установлен станок старого типа, то его наладка происходит вручную перед каждой новой процедурой. От верности движений мастера зависит:

- Снятие определенной толщины слоя за один проход.

- Скорость вращения инструмента (обороты шпинделя).

- Плавность и направление подачи заготовки.

В основном все параметры занесены в таблицы, но они имеют свои погрешности, особенно если взята некачественная сталь, оборудование обладает недопустимым уровнем вибрации, то есть плохим креплением, а также выбран старое приспособление.

Чтобы не допускать таких ошибок, выгоднее приобрести станок с ЧПУ.

Станки в Воронеже от ООО «Роста»: достойное качество по выгодной цене

Мы предлагаем широкий ассортимент станков для работы с металлом отечественного производителя по ценам в несколько раз ниже импортных аналогов. Российская продукция не уступает зарубежной ни в качестве, ни в функционале.

В нашем каталоге вы найдете как ручные, так и автоматические или полуавтоматические варианты оборудования, которые помогут для обработки самых сложных эскизов из любого материала.

Чтобы получить подробную информацию об ассортименте, скидках и условиях доставки, свяжитесь с нами по телефону. Наши менеджеры предоставят вам подробную консультацию и помогут оформить заказ.

Развитие технологии

Способ механического резания заготовки с помощью вращения металлических фрез был открыт в 1668 году в Китае. Правда, вместо станины из крепкого материала был оборудован каменный фундамент типа плиты, а электродвигатель заменяли мулы, которые осуществляли движение механизма.

К началу 19 века данный принцип, уже усовершенствованный и оснащенный электрическим приводом, был впервые применен в промышленных целях. Эли Уитни (англ. Eli Whitney) установил станок на оружейной фабрике в Америке. Это оборудование было довольно грубым, массивным и деревянным, но прослужило очень долго – два поколения. Только внуки предпринимателя приняли меры по совершенствованию агрегата.

Конструкция, которая больше всего напоминает настоящий современный вариант, была создана в США в 1835 году. Именно тогда начали применять плоский ремень для передачи основного вращательного движения. Рядом со шкивом находилось зубчатое колесо, которое было посажено на оправку. На ней уже фиксировался резец. Таким образом можно было обрабатывать только плоские заготовки. Оборудование имело устройство передвижения фрезы по вертикали.

Когда изготовление оружия показало эффективность фрезерования, способ начали применять и для гражданской промышленности. Первыми деталями производства были гайки – подобным образом делали их грани, а также внутреннее отверстие – станок был создан в Америке.

Спустя еще 20 лет фирма Линкольн впервые создала механизм, который был изготовлен из стали, а не из дерева. Многие запчасти получилось уменьшить в размерах, а также это позволило увеличить долговечность, снизить износ деталей и дало возможность работать с более прочными сплавами и массивными изделиями. Приятное дополнение – появление в конструкции ходового винта с маховиком.

С тех пор мы имеем дело с современным методом фрезерования – вручную, когда механик (фрезеровщик) выполняет основные действия по креплению, выбору сверла, наладке, перемещению и пр. Но ручной режим характерен частыми ошибками, ведь это и есть человеческий фактор, а также сбоями, поломками, простоями, браком и дефектами. Главную сложность составляли криволинейные поверхности, которые нужно было вытачивать с особенной тщательностью.

Увеличение автоматизации процесса проходило вместе с появлением пультов цифрового и, более совершенного, числового управления. Оборудование, оснащенное ЧПУ, имеет очень высокую точность резания, потому что программное обеспечение самостоятельно закладывает основные параметры, в том числе, режимы, скорость, перемещение фрезы во всех возможных плоскостях.

Сейчас есть лазерные виды фрезерования. Установка оснащена лучом лазера, который быстро и с повышенной точностью производит иссечение металла.

Этапы процесса

Черновое

Такой вариант обработки носит, скорее, предварительный характер. Он не позволяет добиться довольно высокой точности заготовки, но это и не требуется обычно. На первый план выходит подготовка к формированию необходимых структур и плоскостей. Инструмент подают довольно интенсивно.

Получистовое

Этот подход нужен, чтобы сократить искажения погрешностей геометрических форм. Пользуются им и для борьбы с пространственными отклонениями. Шероховатость поверхности в итоге уменьшается до 2,5 мкм. Отмечается также повышение плоскостности. Отклонения от нее снижаются максимум до 0,2 мм на 1 м протяженности обрабатываемых конструкций.

Чистовое

Речь идет об окончательном этапе технических манипуляций либо о подготовке к решающей отделочной обработке. Как раз на этой стадии определяются финальные размеры и контуры изделий

Что не менее важно, именно она связана с определением оптимальной шероховатости и отклонений

Технологические этапы процесса

Работа фрезеровщика начинается с анализа детали и вида работ. В соответствии с полученными данными подбирается тип фрезы. Режущий элемент надежно фиксируется на шпинделе станка. После этого происходят следующие технологические этапы:

- на станину закрепляется металлическая заготовка;

- шпиндель фрезеровочного станка включается на небольшой скорости вращения;

- деталь на станине подводится к фрезе до минимального соприкосновения для проверки перед началом работы;

- станина отодвигается, шпиндель останавливают;

- выставляются необходимые параметры резки (глубина, скорость вращения шпинделя);

- после включения станка заготовка вновь подводится под фрезу, начинается процесс обработки.

Если речь идет о лазерном станке ЧПУ, процесс может проходить в двух вариациях:

- в обозначенном месте луч лазера выжигает необходимую форму, после чего каемка шлифуется;

- лазер снимает слои металла с заготовки, проходя по одному и тому же месту несколько раз.

Финансовые и временные затраты на фрезерование металлических заготовок зависит от сложности геометрии будущей детали. Необходимо также всегда учитывать опыт мастера и наличие необходимого оборудования. Только прошедшие специальное обучение работники имеют доступ к данным станкам.

Технологические этапы процесса

В целом действия являются одинаковыми, но чем современнее механизм, тем меньше действий нужно делать оператору.

На обычной установке

Классический алгоритм:

- Заготовку фиксируют на столе.

- В шпиндель вставляют необходимую фрезу, выбирая при этом угол и направление.

- Ручками задают глубину резания.

- Выставляют скорость, она определяется в оборотах в минуту.

- Включают аппаратуру, регулируя движение бабки и держателя инструмента.

С ЧПУ

Последовательность:

- Фиксация изделия.

- Проектирование будущей детали на компьютерной программе.

- Установка схемы на пульт управления.

- Монтаж.

- Запуск.

Как мы видим, исключаются одни из важнейших этапов – изначальный выбор режимов и последующее управление приспособлением

Лазерная обработка

Не будем приводить алгоритм, скажем только, что он отличается от последнего отсутствием необходимости выбора и крепежа резца. Ведь в установке основное воздействие не механическое, а тепловое – под воздействием луча лазера происходит испарение металла.

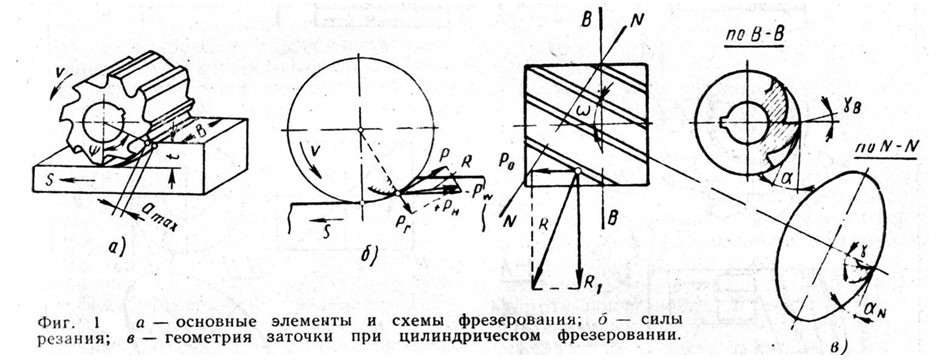

Попутное и встречное фрезерование металла: что это такое

Это два самых распространенных вида, которые уже своим названием характеризуют основное отличие. По пути, то есть по подаче, как говорят многие фрезеровщики, – это способ отделки, в ходе которого фреза вращается в ту же сторону, в которую направлен ход заготовки. У метода есть преимущества:

- Естественным образом происходит прикрепление обрабатываемой стали к станине, поэтому нет необходимости очень сильно закреплять изделие к столу.

- Износ зубьев у режущей кромки незначительный, потому что вдоль движения они затупляются намного меньше.

- Припуск снимается очень плавно, поэтому на покрытии поддерживается оптимальный уровень шероховатости.

- Легкое стружкоотведение – стружки не лезут под нож.

К недостаткам следует отнести:

- Не подходит для металлообработки грубых, неподготовленных поверхностей, то есть для обдирочных работ.

- Твердые включения могут затупить лезвие.

- Необходима высокая жесткость станка, чтобы не было сильных вибраций.

- Минимальное количество зазоров.

Встречное фрезерование металла – это направление фрезы на встречу движения заготовки. Основные характеристики: производительность повышается, а вместе с тем увеличивается и износ оснастки.

Плюсы:

- Мягкий процесс резания с небольшой нагрузкой на механизм.

- Сырье в ходе работы подвергается небольшой деформации, что упрочняет материал.

Минусы:

- Сила резки уходит частично на отрыв шаблона от стола, поэтому нужна надежная фиксация.

- Нельзя использовать высокий режим с большой скоростью, потому что быстро происходит износ фрезы.

- Стружка сходит в неудобную сторону – она может попасть в зону резания.

Когда какой тип применяется

Способ применяется в зависимости от материала и от степени металлообработке. При первичной (обдирочной) обработке стали лучше применять встречный вариант, в то время как при последующем движении рекомендовано использовать метод «по пути».

Когда вы работаете с мягким типом металла, лучше работать попутной технологией, а если есть твердые включения – идти навстречу заготовке.

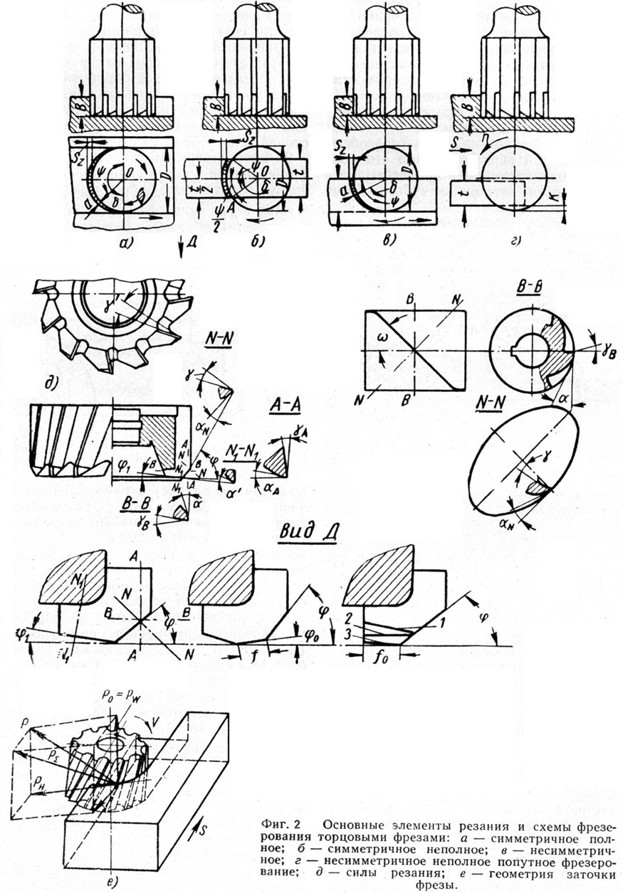

Попутное и встречное фрезерование

Значительное количество торцевых операций, исполняемых на нежестком оборудовании, производится двумя способами:

- схема встречного фрезерования, когда резка и подача стола направляются по разным векторам;

- схема с попутным фрезерованием (направление резки и подача стола идут по одному вектору).

Поэтому, применяя попутную схему, следует устанавливать ширину фрезеровки примерно в 2/3 ширины инструмента. Тогда при входе пластин пластической деформации тела детали можно будет избежать. Может быть также удобным, изменяя ширину фрезеровки, определить эмпирически, какая именно пропорция между диаметром фрезы и шириной фрезеровки будет оптимальной для данного станка и установленной фрезы.

При уменьшении размеров фрезеровки до 1/2 диаметра фрезы процесс деформирования тела детали также наблюдается, происходит это по причине утончения стружки. Поэтому рекомендуется увеличение подачи на зубец фрезы, что приводит к возрастанию стойкости инструмента и общей производительности. В случаях чистового фрезерования параметры подачи регулируют, исходя из соображения необходимых качеств обрабатываемых поверхностей.

К выбору торцевых фрез стоит относиться внимательнейшим образом. Лучше обратиться к специалистам-инструментальщикам или технологам, чтобы не потратить свои деньги зря.

Технология процесса фрезеровки

В зависимости от типа станка, сложности обрабатываемой заготовки, материала применяемой детали различается и сама технология, по которой происходит фрезерная обработка.

Технология процесса фрезеровки на обычном станке

Вначале фрезеровщик производит подбор фрезы, которая надежно крепится на шпинделе фрезерного станка.

Обработка заготовки начинается с подготовки:

- включается небольшое вращение шпинделя, при этом деталь подводится к самой фрезе до наименьшего соприкосновения с ней;

- станина стола с закрепленной заготовкой отводится и вращающийся шпиндель останавливается;

- устанавливается необходимая глубина резки детали;

- включается вращение фрезы;

- станину стола с обрабатываемой деталью вручную перемещают до соприкосновения с вращающейся фрезой.

Фрезеровщику для работы над одной заготовкой необходим набор фрез, это позволяет увеличить производительность выполняемой им операции.

Размеры рабочего инструмента (фрез) выбираются, исходя из необходимого стандарта точности, так, для чернового вида фрезеровки необходимо достичь одиннадцатого или двенадцатого квалитета точности, а при заключительном этапе фрезеровки – 8 или 9.

В особых случаях согласно заданию точность размера может соответствовать 7 или 8 квалитетам.

Фрезерная обработка на станке с числовым программным управлением (ЧПУ)

Фрезерование с применением ЧПУ начало внедряться в производство не так давно, ее родоначальником можно считать систему рычагов, которая использовалась на обычных фрезерных станках.

С развитием электроники и вычислительной техники управление фрезерным станком было отдано компьютеру. Так фрезеровщик стал оператором ЧПУ, а для его взаимодействия со станком были написаны программы.

Обработка материала на станке ЧПУ позволяет увеличить точность, увеличить производительность, снизить процент брака, а также наладить выпуск серийных деталей со сложной геометрической поверхностью в большом количестве.

Компьютер задает станку и количество оборотов шпинделя, и параметры его движения (линейные координаты и глубина фрезеровки).

Современные ЧПУ станки могут выполнять 3D фрезеровку – это обработка детали несколькими рабочими органами одновременно, при этом находясь в разных плоскостях.

Перед началом работы, оператор предварительно на компьютере строит 3D-модель детали, станок затем воспроизводит ее с максимальной точностью.

На станке с ЧПУ к квалификации фрезеровщика предъявляются совсем иные требования.

Лазерная обработка детали на станке с ЧПУ

В современной обработке детали лазером он применяется лишь на станке с ЧПУ.

Это оборудование самое дорогостоящее, цена за работу выше, чем на фрезерном обычном станке, но лазерная обработка детали позволяет получить максимальную точность, значительно снижая при этом время на изготовление единицы детали.

Лазерным ЧПУ станкам под силу как точное фрезерование обычного материала, так и изготовление сложных объемных геометрических деталей, исключение лишь только составляют сферообразные округлые конструкции.

Лазерное фрезерование заготовки может выполняться двумя вариантами:

- В нужном месте станок с помощью теплового лазера выжигает заготовку, по окончании процесса выжигания шлифуется кромка.

- Шлифовочный лазер, снимает понемногу слои материала детали, многократно проходя по одному и тому же месту.

Лазерная обработка заготовки оставляет верхний слой гладким, без заусениц, это позволяет не производить дополнительную операцию – шлифование уже готовой вашей детали.

Фрезерование титановых деталей

Изделия из титана сейчас все чаще применяются в аэрокосмической промышленности. Титан является одним из самых сложных материалов для обработки фрезой вследствие его низкой теплопроводности.

Говоря простым языком, при фрезеровании титана только небольшая часть тепла отводится со снимаемой стружкой, что вызывает существенный нагрев, как самой заготовки, так и деталей станка.

Несмотря на трудности с фрезерованием титана, для его качественного фрезерования специалисты дают несколько советов:

максимально уменьшите площадь контакта фрезы и заготовки из титана;

тщательно следите за остротой режущей кромки фрезы;

используйте фрезы с увеличенным количеством зубов;

придерживайтесь принципа «от толстой стружки к тонкой»;

начало фрезерования титана выполняйте по дуге;

в конце прохода снимайте фаску под углом 45°;

используйте фрезы с большим вспомогательным задним углом;

тщательно следите за осевой глубиной;

уменьшите осевую глубину фрезерования тонких деталей из титана;

выбирайте фрезу диаметром не более 70% от диаметра паза;

для фрезеровки титана используйте высокоскоростные фрезы.

Цена на фрезеровочные работы зависит от вида станка, геометрии детали и материала заготовки (цена для нержавейки, алюминия, титана будет разной).

Фрезеровка металла (титана, нержавейки, алюминия и пр.) должна выполняться на исправном оборудовании, специально обученным персоналом.

Обращаясь за услугами фрезеровки любого листового металла (титана, нержавейки и др.), уточните, какие станки использует фирма, поинтересуйтесь у знакомых репутацией исполнителя, тогда качество выполненной работы вас не разочарует, не покажется завышенной цена.