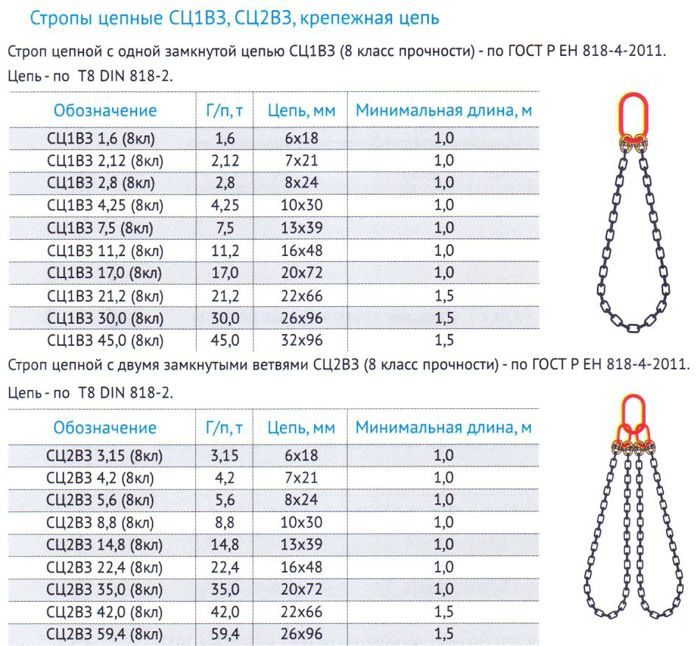

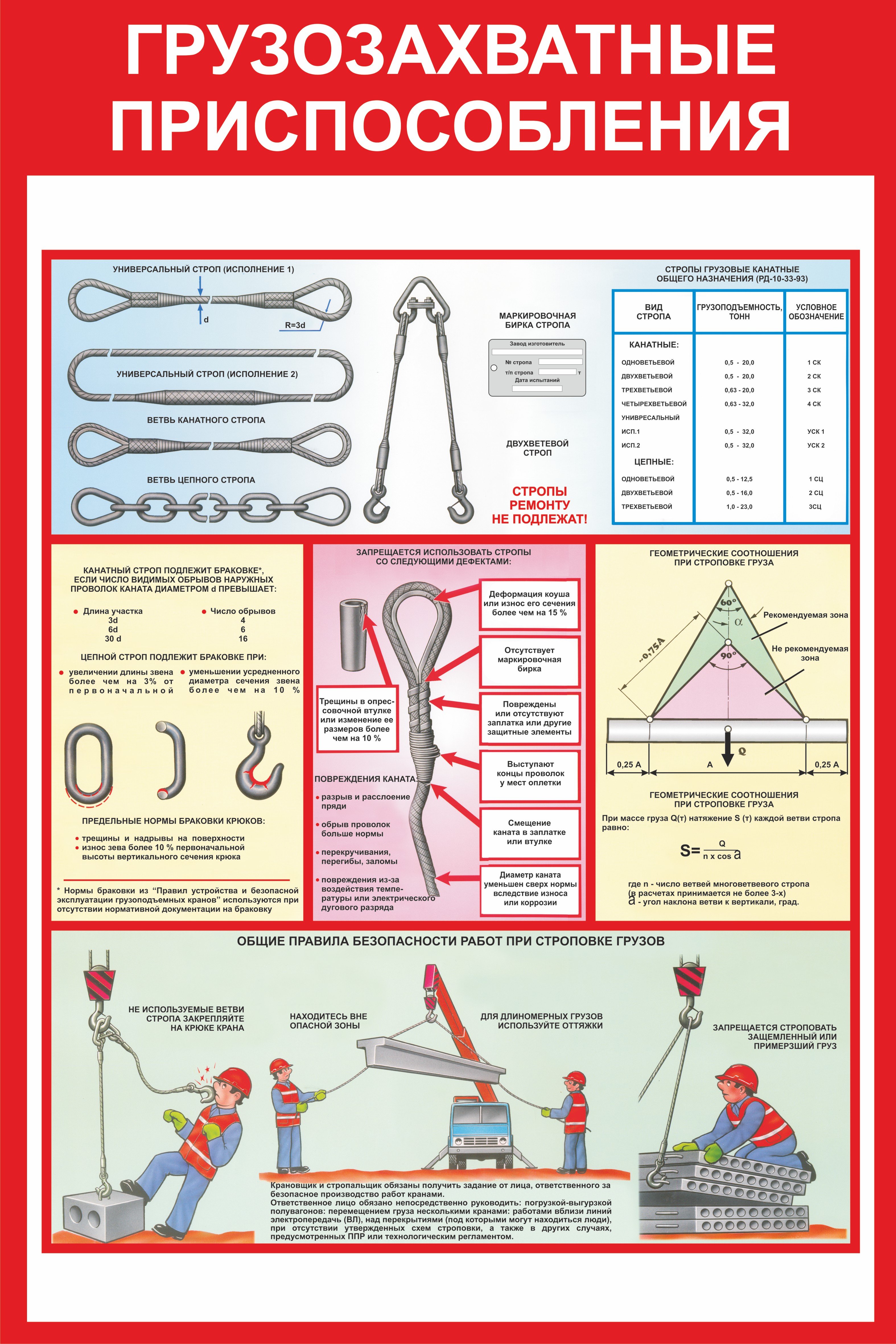

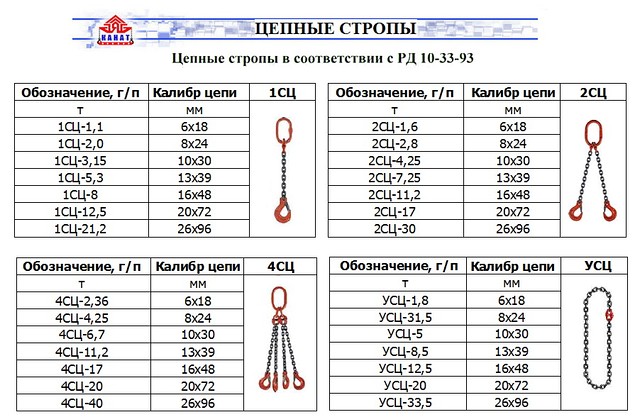

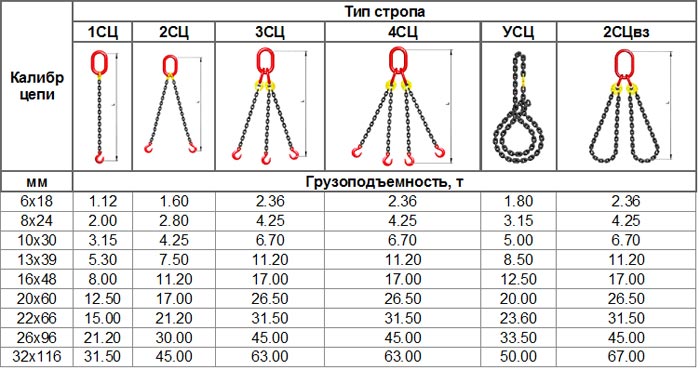

Маркировка и грузоподъёмность цепных стропов

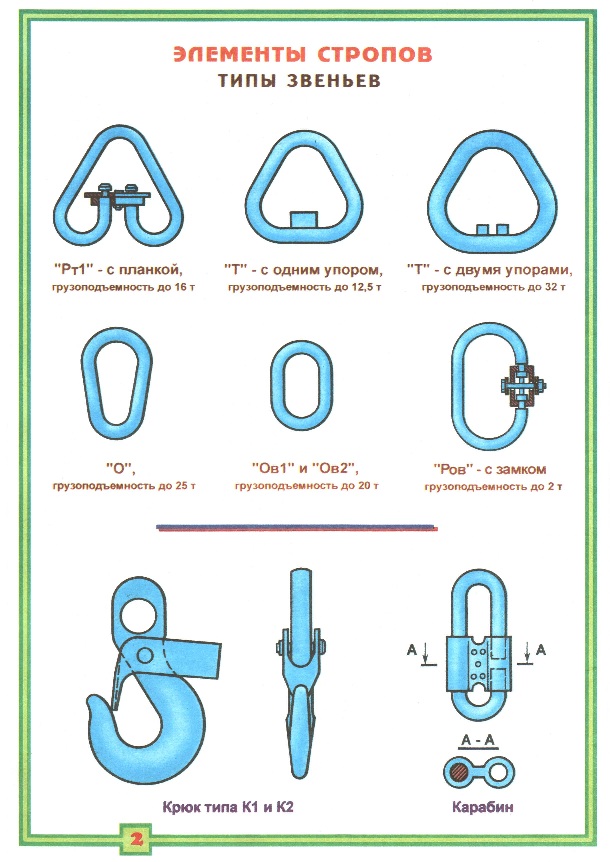

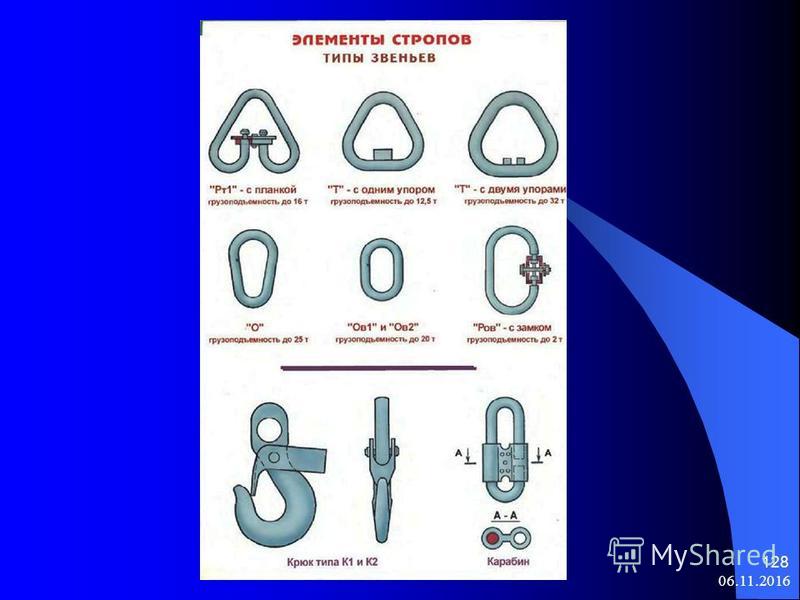

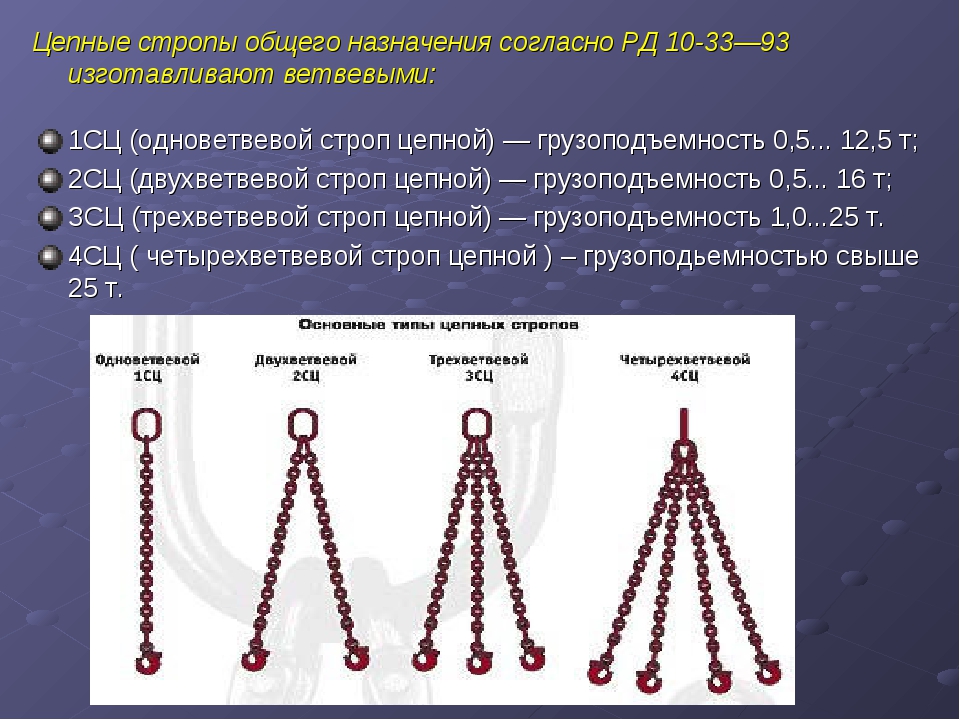

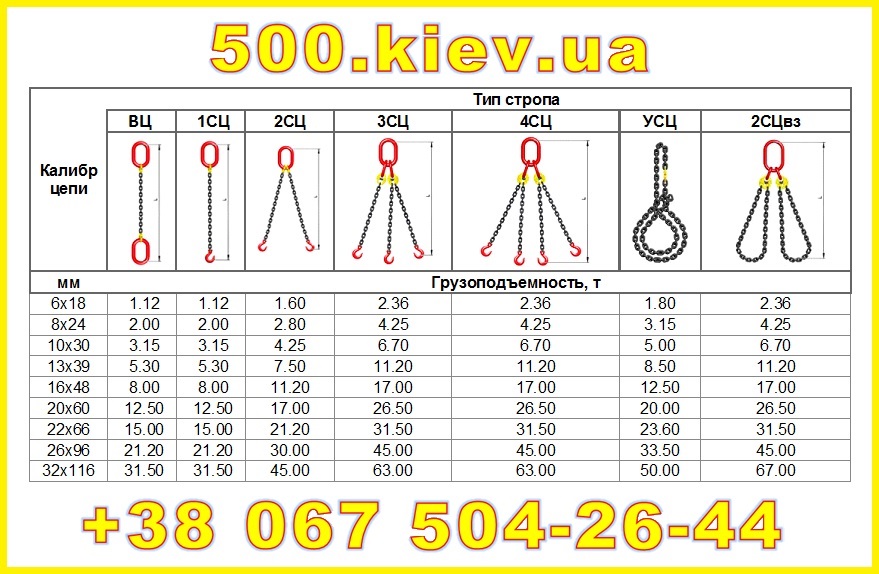

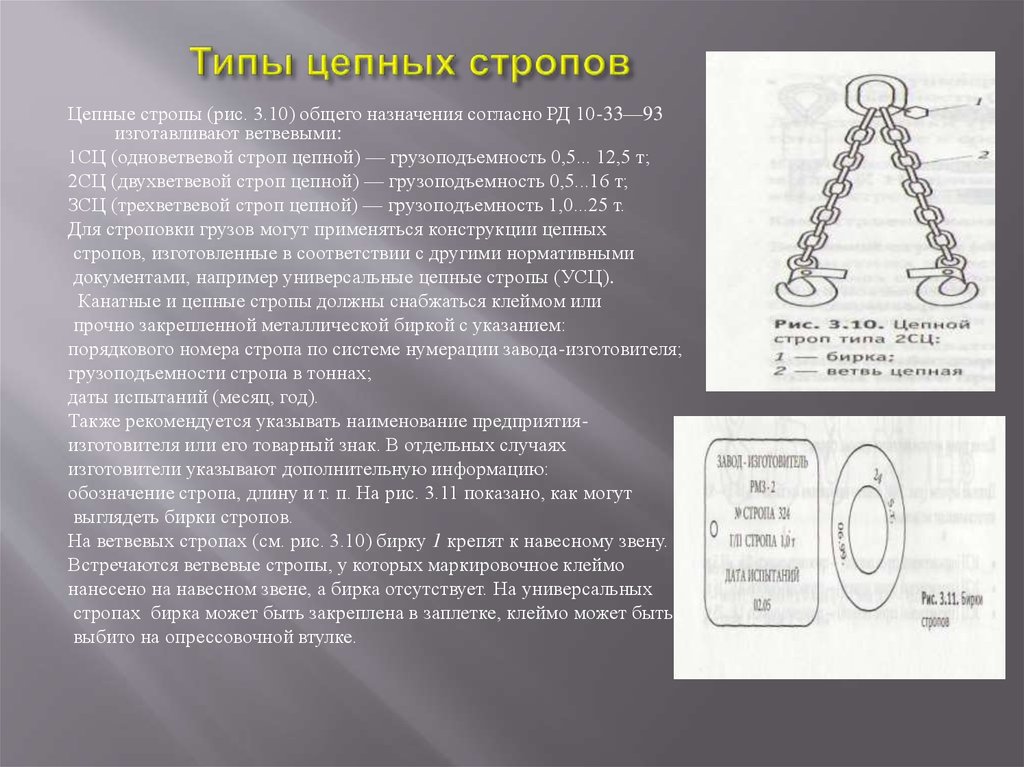

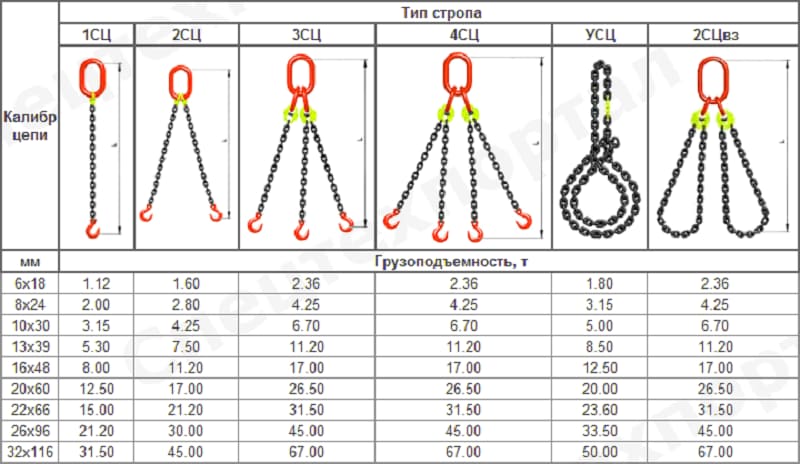

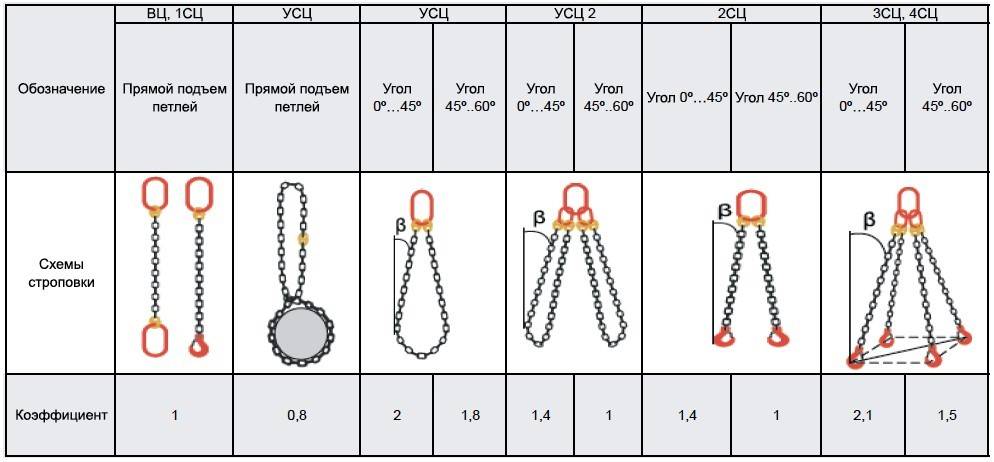

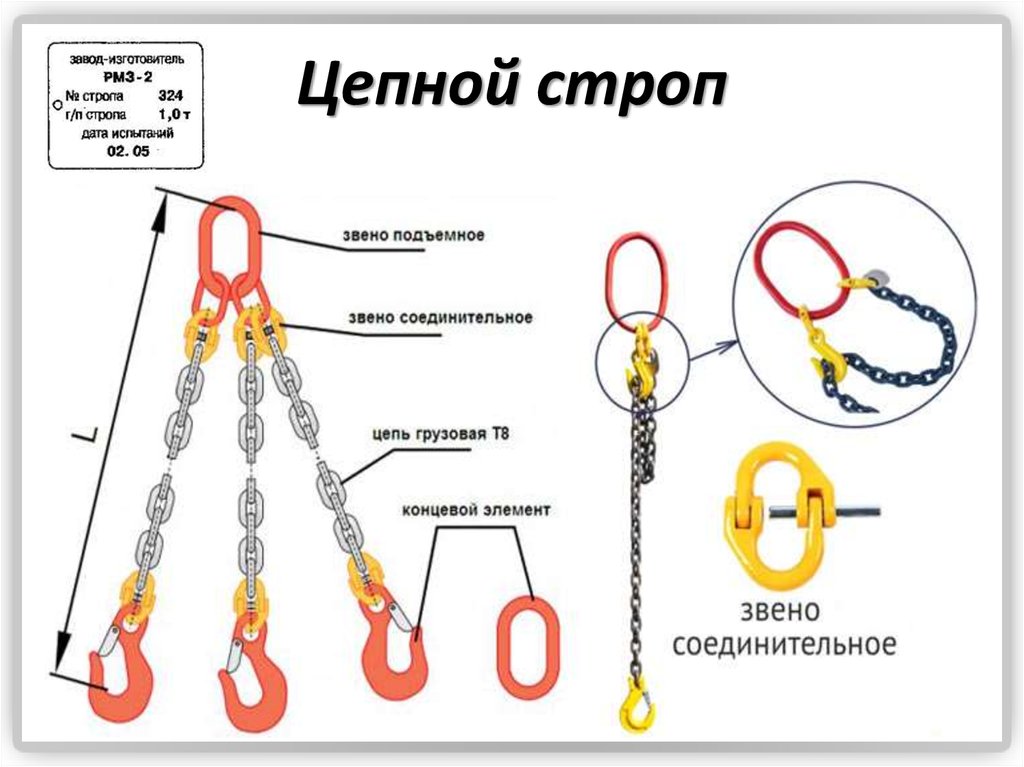

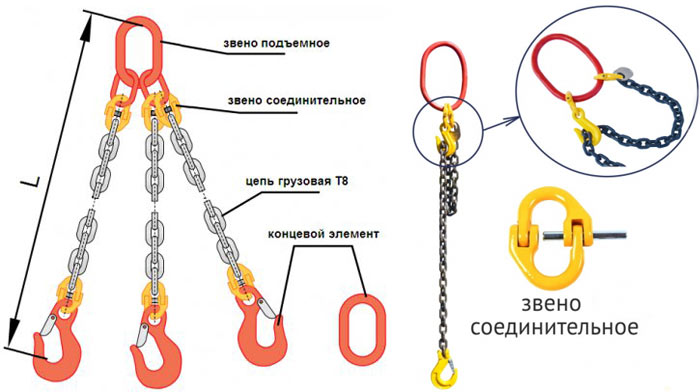

Цепные стропы имеют типовую конструкцию: цепь, состоящая из нескольких звеньев, два переходных звена и опционно – концевое овальное звено, которое может соединяться с переходными звеньями разъёмным, либо неразъёмным способами. Ключевой классификационный признак – количество цепей. По этому параметру различают:

- Стропы одноветвевые (маркируются 1СЦ).

- Стропы двухветвевые (2СЦ).

- Стропы трёхветвевые (3СЦ).

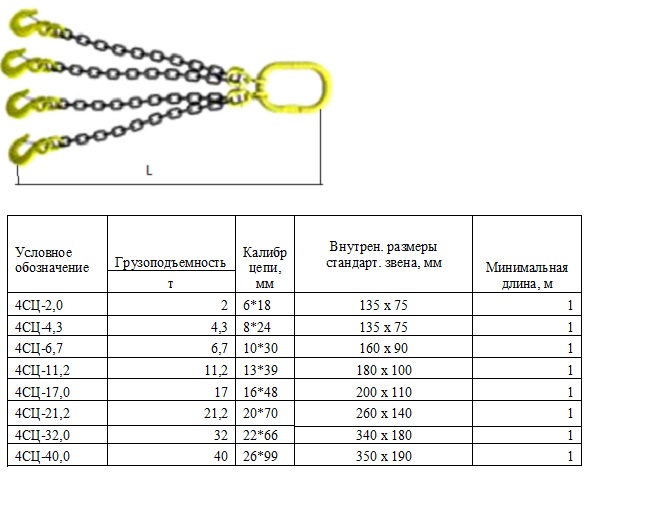

- Стропы четырёхветвевые (4СЦ).

- Стропы в виде единичной цепной ветви, которая может быть разомкнутой (ВЦ), и замкнутой, в виде кольца (УСЦ-К).

Цепные стропы более сложного исполнения получают комбинированием вышеперечисленных видов.

Классификацию цепных строп производят также по их грузоподъёмности, которая определяется классами прочности отдельных частей приспособления. Чем выше класс прочности, тем меньше удельная материалоёмкость цепных строп, и выше их долговечность.

На практике используются стропы следующих классов прочности:

- 3-го класса – предельная грузоподъёмность при температурах до 200ºС – не более 100 кг;

- 5-го класса – предельная грузоподъёмность при температурах до 200ºС – не более 300 кг;

- 8 класса – предельная грузоподъёмность при температурах до 200ºС – не более 800 кг;

- 10 класса — предельная грузоподъёмность при температурах до 200ºС – не более 1200 кг;

- 12 класса — предельная грузоподъёмность при температурах до 200ºС – не более 3150 кг;

Нагрузки указаны из расчёта на одну цепь. При повышении температуры эксплуатации более, чем 200ºС допустимые нагрузки снижаются на 10…15%.

Внутри каждого из классов, цепные стропы различают также по диаметру цепного звена. Приведенные выше нормативы соответствуют изделиям, диаметр цепи для которых имеет минимальное значение, предусмотренное стандартом. Например, цепная стропа класса прочности 10 с диаметром звена не 4, а 22 мм, обладает установленной грузоподъёмностью 22 т.

ГОСТ на немеханизированные исполнения цепных строп отсутствует, поэтому их изготовление производится согласно нормативным требованиям РД 11-07-2007. В стандартное обозначение данных приспособлений вводят такие их характеристики как класс прочности, условное наименование/тип, установленную для диапазона температур -40º…+200ºС грузоподъёмность и длину в мм. Например, обозначение 10-4СЦ-17,0-6500 соответствует грузовому канатному стропу 10 класса прочности, четырёхветвевому, с допустимой нагрузкой на каждую ветвь 17 т, длиной 6500 мм. В обозначение могут входить и дополнительные элементы, например, климатический класс.

Цепные стропы могут комплектоваться не только захватными крюками, но также концевыми ограничителями, что отмечается в паспорте на изделия.

Класс прочности данных изделий определяется маркой стали, из которой производятся цепные звенья. Для цепных строп 3 и 5 классов звенья изготавливаются из стали Ст.3 ГОСТ 380, что удобно для последующей сварки. В остальных случаях звенья производят из цементуемых конструкционных сталей типа Сталь 20 ГОСТ 1050. Для особо тяжёлых условий эксплуатации звенья и соединительные элементы выполняют из низколегированных строительных сталей типа 18Г2С или 20ГС по ГОСТ 19281.

1.Основные причины несчастных случаев

При производстве работ грузоподъемными кранами периодически происходят аварии и несчастные случаи, основными причинами которых являются:

Читать также: Автономное отопление в частном доме электричеством

неправильная (ненадежная) строповка груза;

применение для подъема груза непригодных грузозахватных приспособлений и тары;

нахождение людей в зоне, обслуживаемой краном;

нарушение технологических карт погрузочно – разгрузочных работ;

нахождение людей в полувагоне, на платформе, в кузове автомашины, колодце при подъеме или опускании груза;

несоблюдение схем и габаритов складирования грузов;

нахождение людей в кабине автомашины при её погрузке или разгрузке;

выполнение подъема «мертвого» груза;

нахождение людей вблизи стены, колонны, штабеля или оборудования во время подъема или опускания груза;

подтаскивание груза краном при наклонном положении грузовых канатов;

нахождение людей в зоне грейферного крана;

плохое самочувствие машиниста или стропальщика;

не соблюдение Правил технической эксплуатации и Правил техники безопасности.

Грузоподъемные работы представляют собой большую опасность для жизни персонала и людей, находящихся в рабочем пространстве. Поэтому первое условие работы с грузоподъемным оборудованием и приспособлениями — это обеспечение их безопасности.

В «Межотраслевых правилах по охране труда при погрузочно-разгрузочных работах и размещении грузов» ПОТ РМ-007-98 и других нормативных документах разработаны нормы и рекомендации по осмотру и браковке всех видов съемных грузоподъемных приспособлений. В этой статье мы расскажем о нормах и правилах браковки цепных, канатных и текстильных стропов.

Осмотр и браковка стропов осуществляется инженерно-техническим персоналом, ответственным за исправность оборудования и безопасность проводимых работ. Для выявления неисправностей стропы проходят наружный, инструментальный и внутренний осмотр, при которых оценивается соответствие стропов их характеристикам, отраженным в паспорте изделия. Результаты оценки отражаются в журнале осмотра, который составляется по установленной форме. В журнале должны также отражаться сведения об устранении дефектов и повреждений и стоять подписи ответственных лиц.

Нормы выбраковки строп

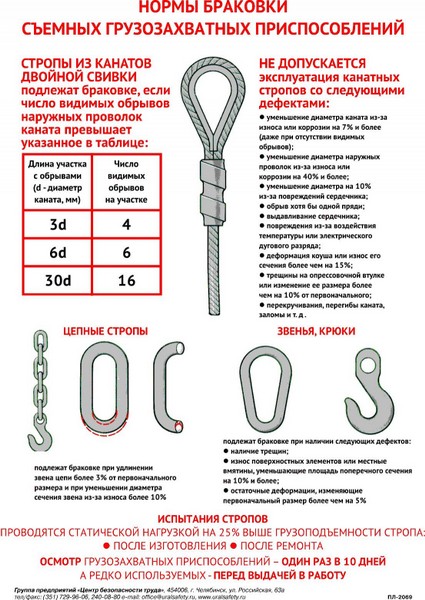

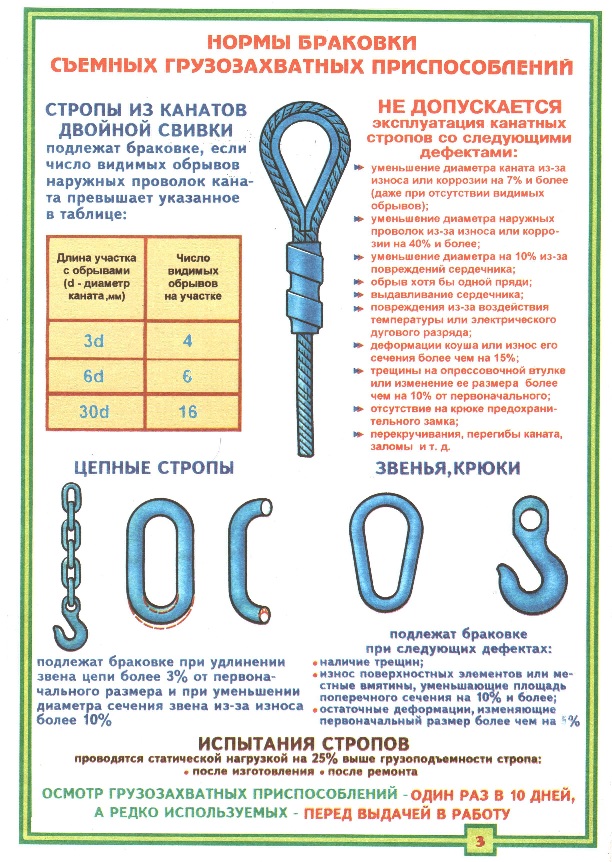

Цепные стропы

Цепные стропы производятся в соответствии с ПБ-10-382-00 и ТУ3150-001-52466920-2005. Среди всех стропов цепные модели имеют наибольший срок службы — 18 месяцев. В регулярный осмотр цепных стропов входят визуальный и инструментальный этапы, в ходе которых изучаются:

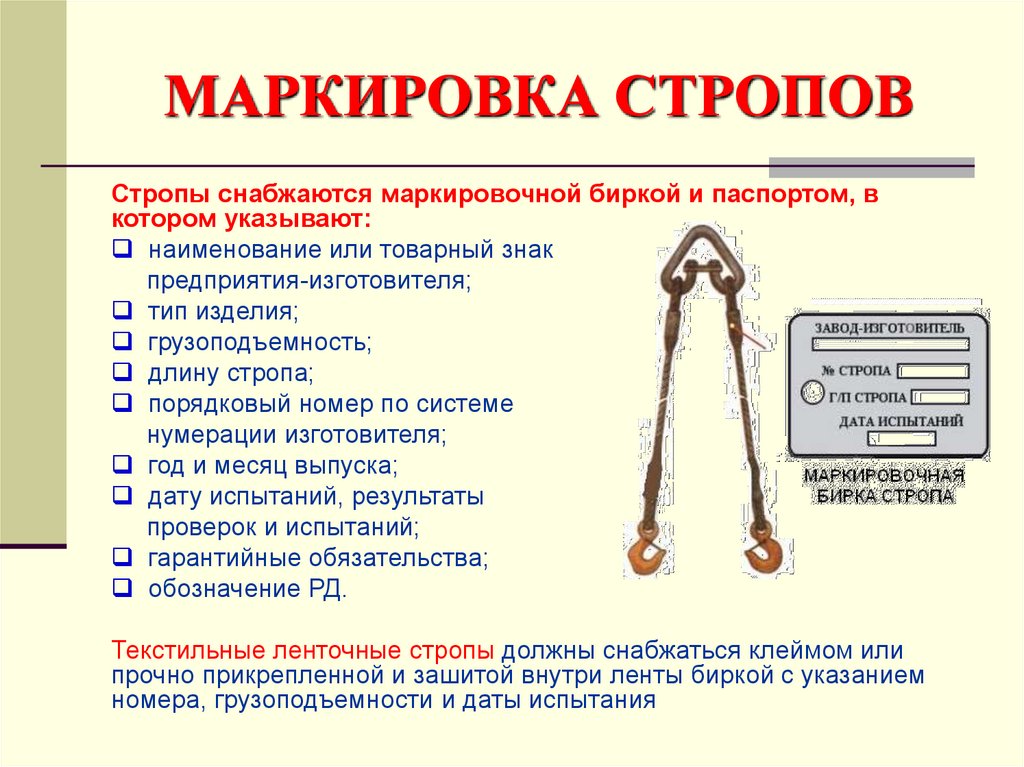

- бирки и маркировки, а также их соответствие с паспортом изделия;

- исправность соединительных элементов на конце стропа;

- диаметр и длина цепных звеньев и отклонения от исходных размеров.

Цепные стропы подлежат браковке

при следующих случаях:

Звенья цепных стропов по своей структуре и свойствам достаточно однородны. Однако, длительное воздействие воды и агрессивных сред приводит к возникновению как на поверхности, так и непосредственно внутри звеньев цепи участков с более «рыхлой» структурой (первые зачатки жесткой коррозии). В таких местах цепь становится менее прочной и при последующем приложении нагрузки разрушается.

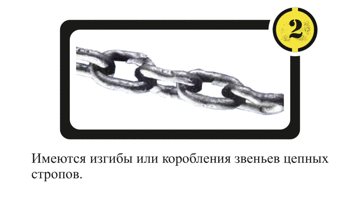

Данный дефект возникает либо из-за неравномерного распределения нагрузки в звеньях цепи во время использования строп со спутанными или перекрученными ветвями, либо при работе цепными стропами с грузами, обладающими неровной поверхностью, а так же как результат соприкосновения звеньев цепи с острыми кромками грузов

При строповке груза цепными стропами без использования защитных приспособлений очень важно, чтобы кромка груза находилась не на середине отдельно взятого звена, а прилегала к изгибу, образованному соединением двух соседних звеньев цепи. Так ваши стропы прослужат дольше

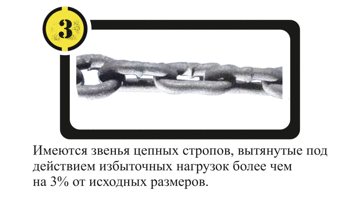

Во время приложения нагрузки металл, из которого изготовлены звенья цепи, как и большинство других материалов, может вытягиваться в направлении действия нагрузки. Данный процесс, при соблюдении допустимых нагрузок, обратим и после снятия нагрузки звенья цепи возвращаются к исходным размерам. Однако, стоит превысить допустимые значения нагрузки и изменение свойств металла, как и изменение размеров звеньев цепи станут необратимыми, а последующее приложение нагрузки чаще всего приводит к обрыву звеньев цепи и, как результат, выходу строп из строя.

Во время перемещения грузов цепными стропами, при возникновении рывков, звенья цепи, находясь под нагрузкой, трутся друг о друга. Это приводит к износу звеньев цепи, уменьшению их поперечного сечения и дальнейшему внезапному обрыву стропов.

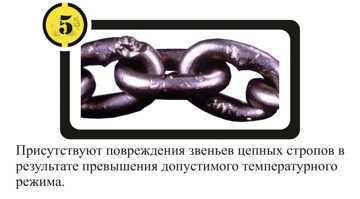

Хоть цепные стропы и обладают наивысшим температурным порогом эксплуатации, но не стоит этим злоупотреблять. При совокупном действии нагрузок и высоких температур структура и свойства металла из которого состоит цепь может необратимо изменяться в сторону ухудшения прочности и критического снижения максимально допустимой нагрузки.

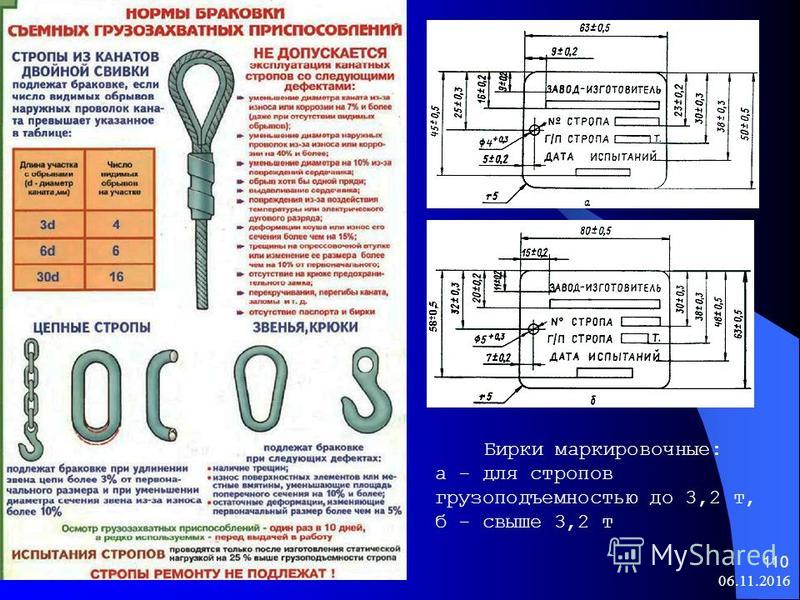

Контроль канатных стропов

Канатные стропы, выпускаемые по ГОСТ25573-82 иРД-10-33-93 , должны подвергаться трем этапам проверки: наружному и внутреннему осмотру и инструментальному контролю. Канатные стропы с выявленными недостатками выбраковываются и не допускаются к работе.

При осмотре стропов проверяются:

- соответствие типа стропа и маркировки на бирке паспортным данным изделия;

- исправность петель на конце каната;

- наличие дефектов и повреждений по длине стропа и их уровень;

- состояние сердечника и внутренних прядей каната.

По результатам контроля канатный строп не допускается в работу в следующих случаях:

- отсутствие или повреждение бирки с маркировкой или паспорта на строп;

- наличие узлов, перекручиваний, перегибов и заломов на канатах;

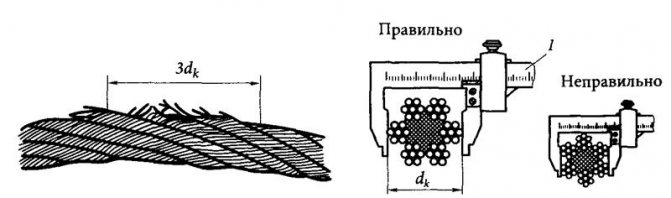

- количество видимых обрывов наружных проволок для каната двойной свивки превышает: 3´d — 4, 6´d — 6, 30´d — 16;

- из-за коррозии или износа диаметр каната уменьшился на 7% и более;

- из-за коррозии или износа диаметр наружных проволок каната уменьшился на 40% и более;

- из-за повреждения сердечника диаметр каната уменьшился на 10%;

- выдавливание сердечника;

- обрыв пряди;

- повреждения из-за электрического дугового разряда или температурного воздействия;

- деформация коуша, трещины в опрессовочной втулке, отсутствие предохранительных замков на захватных элементах.

Место размещения бирок

Для каждого из видов стропов есть общие и специфические места крепления бирок, связанные с особенностями их изготовления.

При изготовлении канатных стропов бирки нанизывают на канат и далее формируют петли, при этом бирка может располагаться как на теле стропа, так и на петле. Этот способ используется на производстве канатных строп и методом опрессовки и методом заплетки. Также при формировании петель методом заплетки бирку могут нанизать на одну из прядей каната, таким образом бирка вплетается в тело стропа.

На цепных стропах бирка крепится к подвесному звену, либо к первому соединительному элементу. Чаще всего бирка располагается на соединительном звене типа LL или скобе, это наиболее удобное место при сборке стропа.

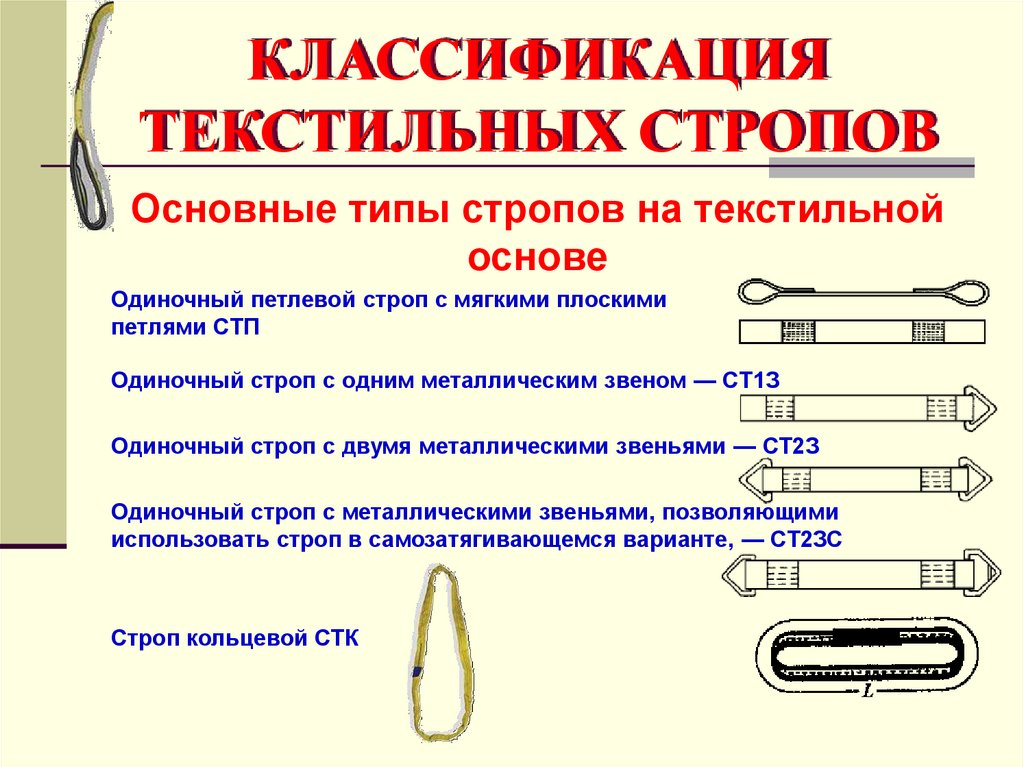

В случае текстильными и круглопрядными стропами, бирка размещается в местах закрепки лент (чехла круглопрядных стропов). При изготовлении петлевых стропов маркировочная бирка располагается в основании петли.

Руководящие документы допускают размещение маркировки и дополнительной информации на теле ленточных стропов. Так как размер бирки не регламентирован, кроме обязательной информации производитель часто указывает грузоподъемность стропа при различных вариантах строповки, предупреждающую и прочую справочную информацию.

1.Основные причины несчастных случаев

При производстве работ грузоподъемными кранами периодически происходят аварии и несчастные случаи, основными причинами которых являются:

Читать также: Схема подключения двойного выключателя на две лампочки

неправильная (ненадежная) строповка груза;

применение для подъема груза непригодных грузозахватных приспособлений и тары;

нахождение людей в зоне, обслуживаемой краном;

нарушение технологических карт погрузочно – разгрузочных работ;

нахождение людей в полувагоне, на платформе, в кузове автомашины, колодце при подъеме или опускании груза;

несоблюдение схем и габаритов складирования грузов;

нахождение людей в кабине автомашины при её погрузке или разгрузке;

выполнение подъема «мертвого» груза;

нахождение людей вблизи стены, колонны, штабеля или оборудования во время подъема или опускания груза;

подтаскивание груза краном при наклонном положении грузовых канатов;

нахождение людей в зоне грейферного крана;

плохое самочувствие машиниста или стропальщика;

не соблюдение Правил технической эксплуатации и Правил техники безопасности.

Грузоподъемные работы представляют собой большую опасность для жизни персонала и людей, находящихся в рабочем пространстве. Поэтому первое условие работы с грузоподъемным оборудованием и приспособлениями — это обеспечение их безопасности.

В «Межотраслевых правилах по охране труда при погрузочно-разгрузочных работах и размещении грузов» ПОТ РМ-007-98 и других нормативных документах разработаны нормы и рекомендации по осмотру и браковке всех видов съемных грузоподъемных приспособлений. В этой статье мы расскажем о нормах и правилах браковки цепных, канатных и текстильных стропов.

Осмотр и браковка стропов осуществляется инженерно-техническим персоналом, ответственным за исправность оборудования и безопасность проводимых работ. Для выявления неисправностей стропы проходят наружный, инструментальный и внутренний осмотр, при которых оценивается соответствие стропов их характеристикам, отраженным в паспорте изделия. Результаты оценки отражаются в журнале осмотра, который составляется по установленной форме. В журнале должны также отражаться сведения об устранении дефектов и повреждений и стоять подписи ответственных лиц.

Нормы выбраковки стропов

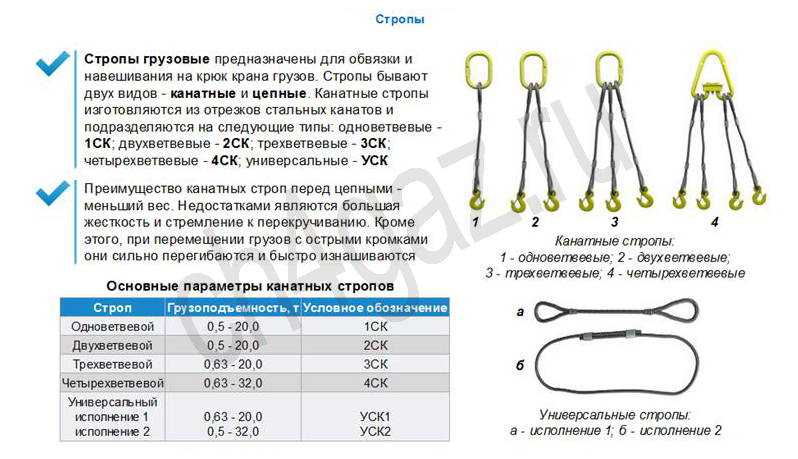

Стропы из стального каната

Канатные стропы производятся по ГОСТу 25573-82 и РФ-10-33-93. Они должны проходить все 3 этапа осмотра: наружный, инструментальный и внутренний. При выявлении несоответствий требованиям безопасности, а также при повреждениях выше установленных норм канатные стропы не должны подпускаться к работе.

При осмотре канатных стропов основное внимание обращается на следующие аспекты:

- соответствие стропа и данных на бирке с паспортными данными изделия;

- петли на конце каната и их исправность;

- дефекты и повреждения по длине каната и их допустимый уровень;

- состояние внутренних прядей и сердечника.

В каком случае канатные стропы подлежат браковке?

- Канатные стропы подлежат браковке, если отсутствует бирка или маркировка на ней.

- Износ наружных проволок не должен превышать 40% от их диаметра

- Канат не должен применяться при разрыве и выдавливании сердечника.

- Канат подлежит браковке, если диаметр уменьшился на 7% и более при коррозийном износе, на 3% и более при некрутящемся канате и на 10% и более при внутреннем износе и разрыве сердечника.

- Также при деформации, трещинах или износе коушей с уменьшением толщины более чем на 15% и втулок с уменьшением толщины более чем на 10%, при повреждениях оплеток и других защитных элементов.

- При признаках смещения каната в заплетке, во втулках и зажимах.

- При наличии выступающих концов проволоки в местах заплетки более чем на половину диаметра каната.

- Строп подлежит браковке при волнистости, если диаметр спирали, совпадающей с направлением свивки, на 1.08 раза превышает диаметр каната, а если диаметр спирали не совпадает с направлением свивки, то на 1.33 раза.

- Канат также не должен допускаться к работе при дефектах, полученных в результате воздействия температуры или электрического дугового разряда.

- Число обрывов не должно превышать следующие нормы:

| Количество обрывов | Длина каната |

| 4 | 3 x диаметр каната |

| 6 | 6 x диаметр каната |

| 16 | 30 x диаметр каната |

Важно! В случаях, если износ наружных проволок доходит до 30% диаметра каната или в результате износа диаметр каната уменьшается на 5% и более, вышесказанные показатели снижаются вдвое

Цепные стропы

Цепные стропы производятся в соответствии с ПБ-10-382-00 и ТУ3150-001-52466920-2005. Среди всех стропов цепные модели имеют наибольший срок службы — 18 месяцев. В регулярный осмотр цепных стропов входят визуальный и инструментальный этапы, в ходе которых изучаются:

- бирки и маркировки, а также их соответствие с паспортом изделия;

- исправность соединительных элементов на конце стропа;

- диаметр и длина цепных звеньев и отклонения от исходных размеров.

Цепные стропы подлежат браковке

при следующих случаях:

- Когда отсутствует бирка или маркировка на ней.

- При любых трещинах, разрывах, деформациях и расслоениях металла.

- При удлинении звена более чем на 3% .

- При его уменьшении более чем на 10% вследствие механического износа и коррозии.

- При повреждениях из-за газовой резки, сварки, электрического дугового разреза или температурного воздействия.

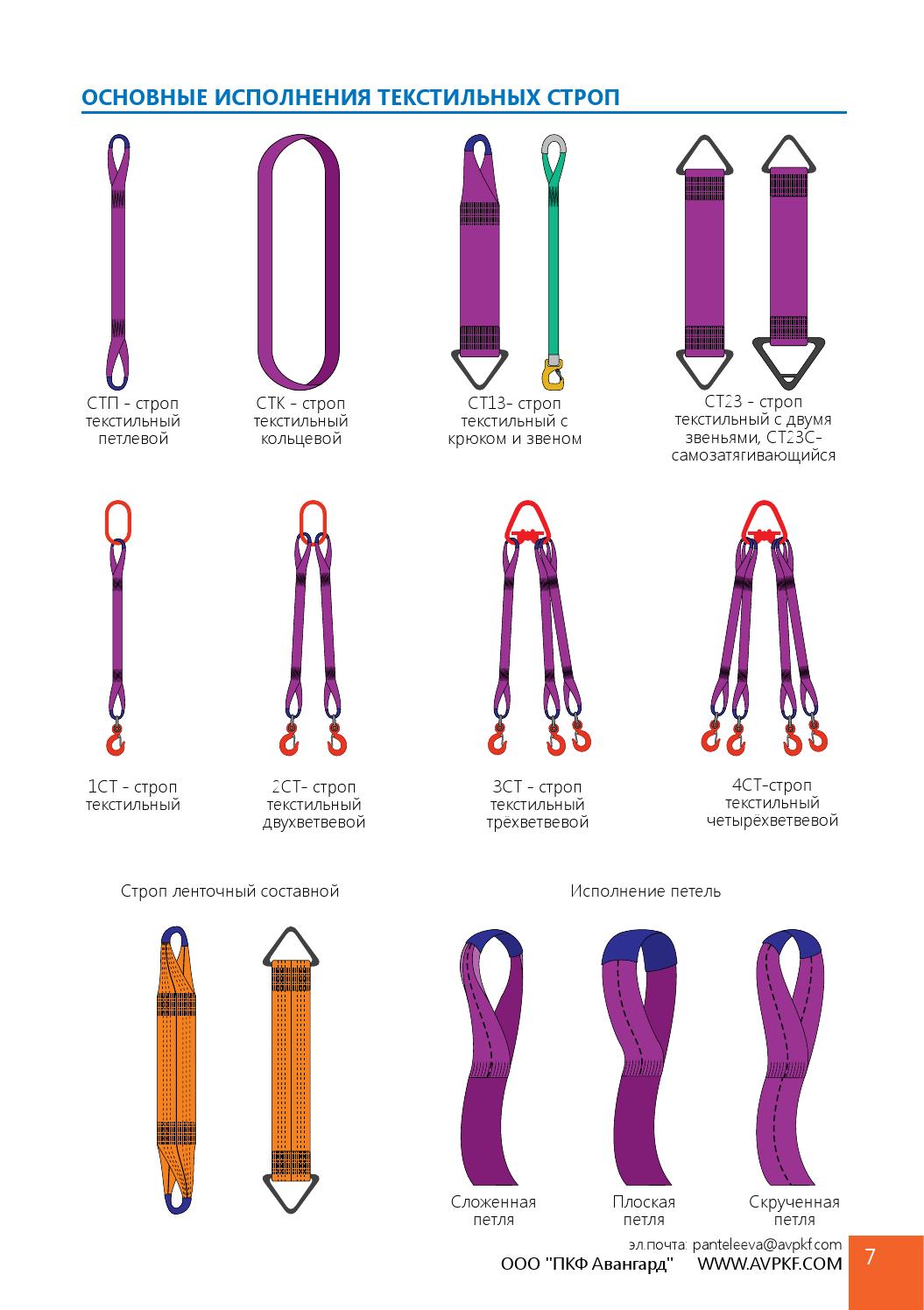

Текстильные стропы

Для оценки исправности текстильные стропы должны пройти визуальный осмотр на соответствие маркировки с паспортом, исправность швов и петель, соединительных элементов и захватов. Они также должны пройти инструментальный осмотр на определение размеров и дефектов. При выявлении следующих недостатков текстильные стропы не должны подпускаться к работе.

- При отсутствии бирки или маркировки.

- Если на несущих лентах стропа есть узлы или поперечные разрывы, несмотря на их размеры.

- Длина продольных порезов или разрывов не должна превышать 50 мм, а суммарная длина — 10% длины ветви стропа.

- При местном расслоении ленты более чем на 0.5 м с разрывом трех и более строчек. А также при расслоениях на заделке краев более чем на 0.2 м и отклонений края у петли длиной более 10% длины сшивки.

- При поверхностных обрывах ленты, повреждениях от химических веществ, а также единичных повреждениях размером более 10% ширины ленты.

- При сквозных отверстиях от острых предметов или ожогов диаметром более 10% ширины ленты. Не допускается также наличие трех и более отверстий с расстоянием менее 10% ширины ленты.

- При загрязнениях более 50% длины стропа цементом, грунтом, красками, нефтепродуктами и так далее.

Вышеперечисленные пункты относятся к ленточным

текстильным стропам. К нормам браковкикруглопрядных стропов добавляются также следующие: разрыв чехла, обрывы 6-ти и более проволок, разрывы ниток в узле сшивки на 10 и более процентов от ее длины и сквозные отверстия в чехле.

Многоветвевые стропы подлежат браковке при разности ветвей из-за их удлинения. В таблице указано минимально допустимое остаточное удлинение ветвей разных стропов:

| Канатные | Цепные | Текстильные |

| 3% | 1% | 6% |

Материалы текстильных строп

Современные текстильные стропы производятся из прочных искусственных тканевых композиций, которые нечувствительны к перепадам температуры, обладают высокой эластичностью и достаточными значениями сопротивления на разрыв. Выбор тканевых химических композиций для изготовления строп основан на безусловном выполнении требований РД 24-СЗК-01-01, в котором указываются механические требования к данным изделиям. Исходным материалом является лента, которая производится из химических волокон одного из трёх видов – полиамида (РА), полиэстера (PES), полипропилена (ПП). Основные требования к вышеперечисленным материалам состоят в следующем:

- Предельная температура поверхности груза, который фиксируется стропами, не должна превышать 100ºС;

- Минимальная температура груза не должна быть ниже -40ºС;

- Остаточная деформация материала после использования строп не должна превышать 10…15%;

- При температурах, превышающих 160…170ºС, стропы не должны возгораться, а только плавиться с незначительным деформированием;

- Коэффициент относительного водопоглощения материалов строп не может быть выше 2…4%;

- Текстильные стропы должны быть устойчивы к воздействию кислот, щелочей и других агрессивных сред;

- Ленты не должны впитывать смазки, масла и прочие жиры.

Использование иных материалов для производства текстильных строп – в частности, капрона, полипропилена, лавсана и т. д. – допускается лишь тогда, когда фактические значения вышеприведённых параметров заведомо ниже расчётных на 20…30%. Полипропиленовые волокна не рекомендуются к использованию в стропах, которые предназначены для операций с огнеопасными грузами.

Отраслевые правила безопасной эксплуатации эластичных грузоподъёмных приспособлений устанавливают также требования, касающиеся механической прочности и целостности текстильных строп. Не допускается наличие на поверхности таких дефектов, как частичный срез отдельных волокон, их истирание, прожог, скручивание и остаточная деформация выше предельно допустимой. Нельзя использовать для соединения строп нити из другого материала, а принцип плетения ленты должен минимизировать её механический износ.

Для повышения долговечности текстильные стропы иногда покрываются защитными лентами. Такие ленты не должны снижать установленный предел растягивающих нагрузок, обеспечивать плотное прилегание к основному материалу стропа, независимо от характера груза, а также снижать трение между стропом и грузом при его фиксации на транспортном средстве.

Стропы стальные канатные. Особенности маркировки

В общем случае, обозначение на бирке кольцевой либо петлевой чалки включает следующие элементы:

- Наименование стропа:

- ВК – ветвь стальная канатная;

- СК – строп из каната многожильного стального круглопрядного (перед буквами может стоять цифра, обозначающая число ветвей каната).

- Обозначение вида данного стропа:

- К – в форме кольца;

- П – в виде петли.

- Обозначение грузоподъемности (т).

- Маркировка общей длины стропа (мм).

- Маркировка исполнения чалки:

- Во – волокнистый с добавлением натуральных нитей;

- Вс – волокнистый с добавлением искусственных нитей;

- Вт – витой;

- Вк – комбинированный;

- Пл – изготовленный из плоского стального каната;

- Кск – со скользящим стальным крюком.

Дополнительно на бирке стропы в обязательном порядке указывают производителя, дату выпуска и заводской номер изделия. Последняя информация позволяет при необходимости определить компанию, которая выпустила чалку при наличии каких-либо вопросов к качеству готовой продукции, ее надежности и другим моментам.

Особенности инструментального и визуального контроля

Правила техники безопасности и строительные нормативы предусматривают проверку исправности стропа непосредственно перед началом работ, а также с периодичностью 10 и 30 дней. Изделия с высокой степенью износа и явными дефектами тестируются вне очереди.

При ежемесячной проверке необходимо использовать варианты наиболее эффективного контрольного оборудования, для текущих проверок обязательно наличие штангенциркуля или микрометра.

Категорически запрещается эксплуатация изделий, не прошедших полного цикла тестовых испытаний, не имеющих бирки с указанием грузоподъёмности, даты изготовления и других обязательных данных.

Характеристики цепных строп

Стропная цепь характеризуется довольно большим количеством свойств. При выборе материалов и производстве учитывается ГОСТ 25573 и ГОСТ 22956

При рассмотрении основных свойств следует уделить внимание следующим моментам:

- Изделие представлено отдельными звеньями, которые соединены между собой. Их диаметр варьирует в пределе от 7 до 32 мм.

- Соединение между собой проводится при применении технологии сварки.

- Существуют самые различные комплектующие для строп, к примеру, крюки или талрепы, такелажные скобы. Выбор наиболее подходящего варианта исполнения оснастки проводится в зависимости от того, каким образом будет использоваться изделие.

- Важным моментом можно назвать коэффициент запаса прочности. Он зависит от типа применяемого материала и других моментов.

Как правило, каждый подобный продукт снабжается биркой, на которой указывается грузоподъемность, порядковый номер, знак производителя, дата испытаний и многие другие моменты. В случае отсутствия подобной информации использовать цепь нельзя. Кроме этого, важным параметром можно назвать вес, так как он также оказывает влияние на нагрузку, которую испытывает несущая конструкция. Ветви стропы могут иметь самые различные размеры, от чего зависят эксплуатационные качества изделия.

Осмотр грузозахватных приспособлений

Важно регулярно следить за исправностью захватов, блоков и соединительных элементов. Они, как и стропы, подлежат визуальному осмотру и проведению необходимых измерений

При осмотре грузозахватных приспособлений нужно изучить их общее состояние, работоспособность, наличие дефектов, трещин и износа. С помощью универсального мерительного инструмента нужно проверить степень дефектов и сравнить их с изначальным состоянием. Грузозахватные приспособления подлежат браковке при наличии трещин и надрывов, износе с уменьшением поверхности на 10%, при деформациях с изменением первоначального размера на 3%, изгибах, отклонениях угла на 3% и дефектах болтовых соединений

Они, как и стропы, подлежат визуальному осмотру и проведению необходимых измерений. При осмотре грузозахватных приспособлений нужно изучить их общее состояние, работоспособность, наличие дефектов, трещин и износа. С помощью универсального мерительного инструмента нужно проверить степень дефектов и сравнить их с изначальным состоянием. Грузозахватные приспособления подлежат браковке при наличии трещин и надрывов, износе с уменьшением поверхности на 10%, при деформациях с изменением первоначального размера на 3%, изгибах, отклонениях угла на 3% и дефектах болтовых соединений.

Эксплуатация

3.1. Специалист, ответственный за содержание подъемных сооружений в работоспособном состоянии обязан обеспечить содержание в исправном состоянии съемных грузозахватных приспособлений и производственной тары (если содержание их в исправном состоянии не возложено приказом на других лиц) путем проведения периодических осмотров, технических обслуживании и ремонтов в установленные графиком сроки, систематического контроля за правильным ведением журнала осмотра и своевременного устранения выявленных неисправностей, а также личного осмотра грузозахватных приспособлений и тары в установленные сроки.

3.2. Специалист, ответственный за безопасное производство работ с применением подъемных сооружений, обязан не допускать в работу не испытанные, не маркированные или повреждённые съемные грузозахватные приспособления и тару, обеспечивать стропальщиков отличительными знаками.

3.3. Персонал, который назначается для выполнения работ по зацепке грузов, в т.ч. по навешиванию на крюк подъемных сооружений, строповке и обвязке грузов, перемещаемых подъемными сооружениями с применением грузозахватных приспособлений, должен иметь уровень квалификации, соответствующий профессии «стропальщик».

То же требование предъявляется к персоналу основных рабочих профессий, в обязанности которых входит подвешивание на крюк груза без предварительной обвязки (груз, имеющий петли, рымы, цапфы, находящийся в ковшах, бадьях, контейнерах или в другой таре), а также в случаях, когда груз захватывается полуавтоматическими захватными устройствами.

3.4. Для подъемных сооружений, управляемых с пола, зацепку груза на крюк без предварительной обвязки разрешается выполнять персоналу основных рабочих профессий, прошедшему проверку навыков по зацепке грузов и инструктаж на рабочем месте.

3.5. Графическое изображение способов строповки и зацепки должно быть выдано на руки стропальщикам и крановщикам или вывешено в местах производства работ.

3.6. Неисправные грузозахватные приспособления, а также приспособления, не имеющие бирок (клейм), не должны находиться в местах производства работ. Не допускается нахождение в местах производства работ немаркированной и поврежденной тары.

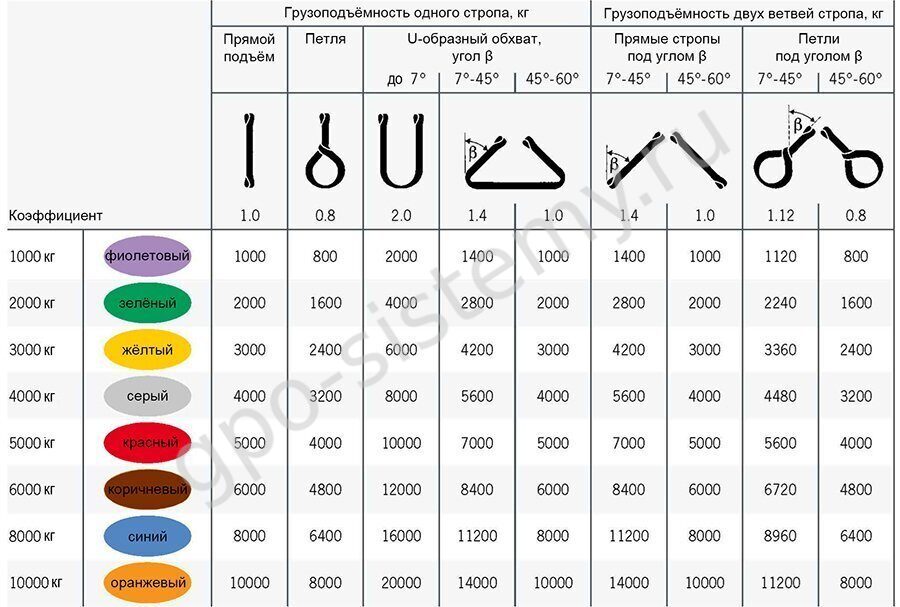

3.7. Строповка грузов должна производиться в соответствии со схемами строповки. Для строповки предназначенного к подъему груза должны применяться стропы, соответствующие массе и характеру поднимаемого груза, с учетом числа ветвей и угла их наклона; стропы общего назначения следует подбирать так, чтобы угол между их ветвями не превышал 90°.

3.8. Соединения крюка грузоподъемной машины с подвесками, петлями и коушами стропов должны быть надежными. Подвеска стропа должна фиксироваться защелкой крюка. Монтажная петля должна закрепляться защелкой в звене крюка стропа.

3.9. В целях предупреждения падения грузов во время подъема и перемещения их подъемными сооружениями следует соблюдать следующие правила строповки:

при обвязке груза стропы должны накладываться без узлов и перекруток;

под острые углы металлических грузов (швеллер, уголок, двутавр) необходимо подкладывать подкладки. При этом необходимо учитывать расположение центра тяжести груза. Подводить строп под груз следует так, чтобы исключить возможность его выскальзывания во время подъема груза. Обвязывать груз нужно таким образом, чтобы во время его перемещения исключалось падение его отдельных частей и обеспечивалось устойчивое положение груза при перемещении. Для этого строповка длинномерных грузов (столбов, бревен, труб) должна производиться не менее чем в двух местах;

не использованные для зацепки концы многоветвевого стропа должны быть укреплены так, чтобы при перемещении груза краном исключалась возможность задевания этими концами за встречающиеся на пути предметы.

3.10. Груз, грузозахватное приспособление или тару при их горизонтальном перемещении следует предварительно поднять на 500 мм выше встречающихся на пути оборудования, строительных конструкций и других предметов.

3.11. Опускать перемещаемый груз разрешается лишь на предназначенное для этого место, где исключается возможность падения, опрокидывания или сползания устанавливаемого груза. На место установки груза должны быть предварительно уложены соответствующей прочности подкладки для того, чтобы стропы могли быть легко и без повреждения извлечены из-под груза.

3.12. При производстве работ с применение ПС не допускаются подъем груза, засыпанного землей или примерзшего к земле, заложенного другими грузами, а также освобождение с применением грузоподъемной машины защемленных стропов, канатов, цепей.