Станок для профилирования бруса своими руками

Современные тенденции в строительстве позволяют получить с каждым годом более экологичный и прочный материал, к которым нельзя не отнести профилированный брус. Данное изделие имеет ряд достоинств:

- Высокая прочность;

- Отличная шумо- и теплоизоляция;

- Идеальная геометрическая форма;

- Доступность;

- Высокая производительность и быстрая окупаемость;

- Возможность устранять дефекты на неровном брусе;

- Простота монтажа.

Благодаря своим преимуществам, профилированный брус нашел широкое применение при строительстве коттеджей, вилл, дач. Для того, чтобы получить профилированный брус вам потребуется специальный станок.

Безусловно, можно купить уже готовый брус, но это значительно дороже, чем приобрести лес самостоятельно выполнить профилирование. Однако, что делать, если нет возможности купить дорогостоящий станок для производства профилированного бруса, стоимость которого составляет 150-400 тыс. рублей.

Ответ достаточно прост – фрезу для профилирования бруса можно собрать самостоятельно, и сейчас мы рассмотрим, как это делать.

Станок для профилирования бруса самостоятельно — пошаговый процесс

Профилированный брус требует оборудование качественной сборки. Чтобы знать, из чего должен состоять станок, давайте рассмотрим, какие функции он должен выполнять:

- Многопильную обработку бруса;

- Четырехстороннюю обработку бруса: строгать и профилировать;

- Торцовку и маркировку профилированного бруса;

- Межвенцовое соединение – выпиливается чашка.

Раньше для такой обработки использовали 4 отдельные станка, что значительно усложняло и удорожало технологию изготовления профилированного бруса. Однако сегодня с этим может справиться одно устройство.

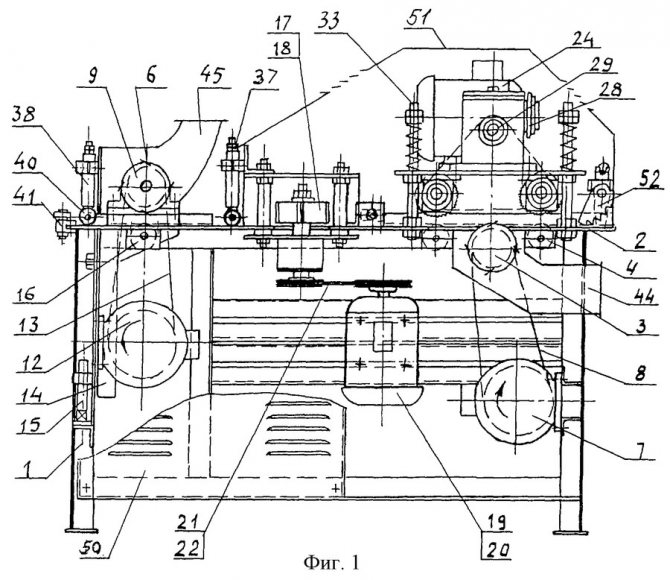

Профилировочный станок состоит из:

- Станина;

- Ножевой барабан;

- Двигатель;

- Передвижной каркас с возможностью регулирования по высоте обработке;

- Фиксаторы и стопора.

Пошаговый процесс изготовления станка для профилирования 150х150:

- первым делом необходимо выбрать двигатель. Под наши параметры готового бруса 150Х150 можно посоветовать бензиновый силовой агрегат марки Хонда с объемом 196 см. куб. мощностью 6,5 л.с. – 3600 оборотов.

- далее при помощи металлических пластин, швеллеров и уголков выполняем каркасную конструкцию для крепления двигателя сверху станка, который при помощи шкивов будет вращать ножевой барабан. Для этого можно использовать уже готовые станки и снять размеры с них.

- профилированный станок будет перемещаться по направляющим при помощи роликов, которые будут крепиться по углам каждой стороны. Всего должно быть 4 ролика, который фиксируем внизу каркасной конструкции;

- после этого переходим к фиксации параллельно двигателю ножевого барабана, которые будут взаимодействовать при помощи шкивов. Стоит учесть, что для регулирования высоты и глубины обработки бруса (5-10 см), ножевой барабан вместе с двигателем должны перемещаться по вертикальной оси. Для этого можно использовать регулирующие упоры, которые можно зафиксировать.

- далее нам понадобиться сделать станину (упор), на котором будет располагаться брус и ходить профилировочный станок:

а) необходимо выполнить замер длины бруса, который необходимо будет обрабатывать, к примеру, возьмем 6 метров;

б) теперь переходим к изготовлению станины, где будет закрепляться брус. Необходим изготовить две направляющие из металла длинной по 7 метра. По ним будет ездить наш обрабатывающий двигатель. Ширину направляющие необходимо выбирать из учета роликов, который вы сможете найти под передвижной станок;

6. когда направляющие изготовлены их необходимо зафиксировать при помощи швеллеров между собой. Для этого можно использовать двутавр или обычные швеллера;

7. выставляем две направляющие на ширину станка и начинаем фиксировать швеллерами с шагом 50-80 см в зависимости от толщины направляющих и самих швеллеров;

8. когда все швеллеры приварены,переходим к сварке на них специальных квадратных или прямоугольных пластин на одинаковой высоте. На эти пластины и будет ложиться наш обрабатываемый брус. Пластины располагаем строго по центру швеллера, чтобы ножевой барабан во время работы располагался посередине пластин. Через каждый 1-1,5 метра снизу к швеллеру закрепляем специальные регулируемые фиксаторы, можно использовать струпцины, которые будут надежно держать обрабатываемый брус.

9. после того как станина зафиксирована, можно устанавливать на нее каркасную конструкцию с ножевым барабаном и двигателем. Для обработки бруса можно использовать фигурные, прямые, полукруглые ножи для изготовления пазов. Чтобы станок не выезжал за направляющую станину можно по краям приварить специальные упоры.

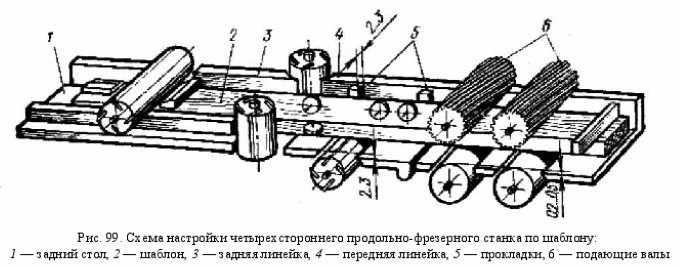

Этапы настройки станка

Подготовка к работе начинается с регулировки строгального стола. Это позволяет предотвратить нежелательное механическое воздействие на заготовку. Только правильная установка оборудования гарантирует высокое качество обработки.

Настройка стола

Остающийся между деталью и столом зазор должен составлять в длину не более 0,127 мм. Если задняя часть площадки закреплена слишком низко, заготовка начнет подниматься над станиной. По этой причине обработка края будет проходить с большей кривизной, чем требуется, и сформируется неправильный разрез.

В настроенном станке исключены расхождения на стыках указанных частей. В противном случае они будут заметны.

При верной настройке прижимная планка создает давление, из-за чего нарезка происходит с некоторым усилием. Если прижим не ощущается, конец заготовки не будет обработан должным образом.

Настройка подачи

Чтобы подача любых элементов была плавной, обеспечивающей непрерывность рабочего процесса, необходима точная наладка положения нижних роликов. Их следует выравнивать относительно верхней режущей головки. Ведущий подающий механизм должен располагаться выше второго.

Размещение обоих роликов при правильной настройке соответствует прямой касательной к гребенчатой части нижних роликов. Условная линия направляется в сторону режущей головки.

Одновременно с этим пересечение станины должно фиксироваться только перед верхней головкой.

Настройка перед работой с короткими заготовками

Часто возникают ситуации, когда не получается удерживать вплотную уложенную заготовку. В этом случае используется подача через автоматический питатель, который может работать с произвольной длиной. Данный принцип связан с тем, что практически невозможно обеспечивать движение заготовки на необходимой скорости вручную.

Если остановка займет 2-3 секунды, режущие кромки вращающихся головок могут моментально затупиться.

Чтобы избежать возникновения неполадок с некачественным инструментом, рекомендуется приобретать оборудование только в официальном торговом представительстве завода-производителя.

Четырехсторонний станок может использоваться в строительной сфере, при производстве паркетной доски и деревянной мебели. Часто такое оборудование применяется в процессе калибровки и профилирования оконного бруса.

При покупке станка необходимо обратить внимание на целый ряд факторов: точность, надежность, возможность приобретения каких-либо деталей, особенности сервисного обслуживания в данном регионе и стоимость оборудования. Современные строительные технологии предполагают применение высококачественных древесных пиломатериалов, к которым с полным основанием может быть отнесён и профилированный брус

Это изделие отличается целым рядом достоинств (прочность, простота монтажа и прекрасные теплоизоляционные характеристики), что гарантирует высокое качество сооружаемых на его основе строений

Современные строительные технологии предполагают применение высококачественных древесных пиломатериалов, к которым с полным основанием может быть отнесён и профилированный брус. Это изделие отличается целым рядом достоинств (прочность, простота монтажа и прекрасные теплоизоляционные характеристики), что гарантирует высокое качество сооружаемых на его основе строений.

Однако для самостоятельного изготовления бруса (при невозможности его приобретения в готовом виде) потребуется специальное оборудование, а именно – четырехсторонний станок по дереву.

Специфика конструкции

В конструкции четырехсторонний деревообрабатывающий станок включает 3 основные части:

Балансировочный станок: инструкция по применению. Ошибки балансировочного станка

- приспособление подачи заготовки;

- секция шпинделей с режущими органами;

- система установки рабочих параметров, регулировки, управления.

Есть модели, у которых несколько режущих механизмов, установленных последовательно по одной стороне прохождения детали (множественная обработка).

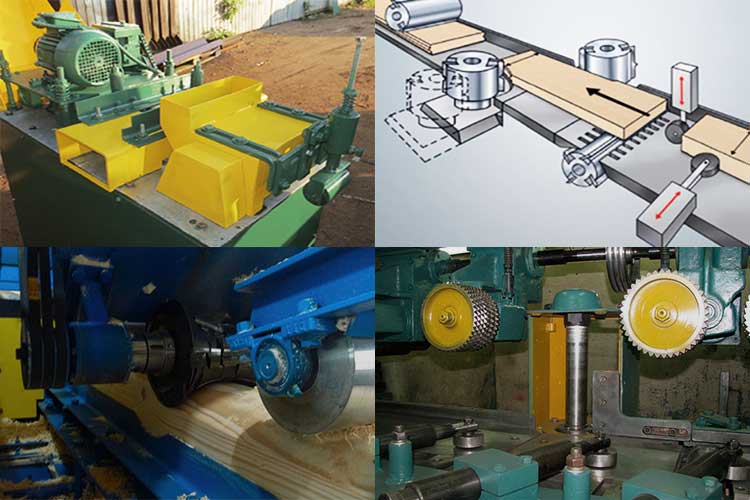

Схема строгания заготовки на 4-х стороннем станке Схема обработки на 4-х стороннем пятишпиндельном станке

Виды этого оборудования подразделяют на 2 группы, каждая из которых представлена многообразием вариантов:

- переносной (мобильный) тип. Распространены такие четырехсторонние станки в домашних, малых ремонтных мастерских. Автоматизация, мощность, ассортимент изделий в небольших пределах, но дают возможность делать деревянные детали быстро в любых условиях;

- стационарный. Эксплуатируют в налаженном производстве для получения больших объемов бруса, вагонки, ламелей, рейки. Оснащены ЧПУ, набором различных заменяемых режущих органов. Обрабатывают различные виды сырья разных размеров. Такие фрезерные станки требуют обучения обслуживающего персонала из-за сложности управления, настройки, технического обслуживания.

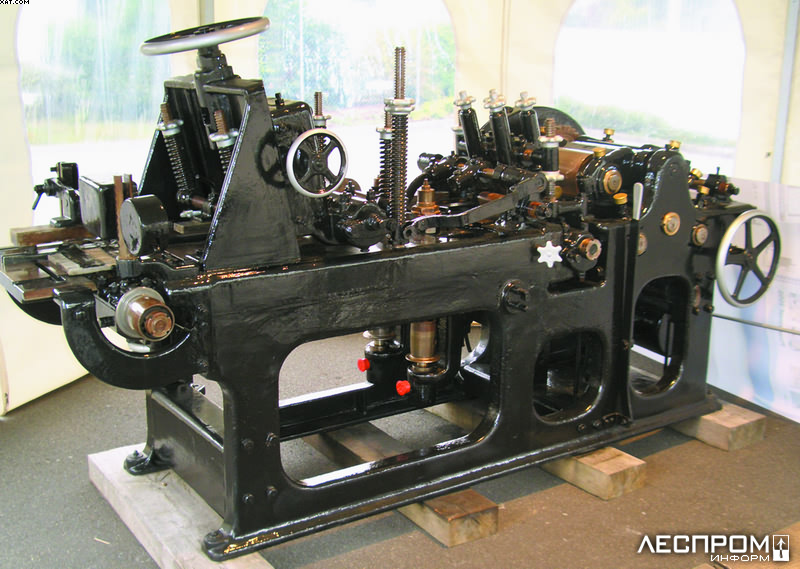

Кроме 4х-стороннего оборудования промышленного производства, в частных хозяйствах работают установки по дереву, сделанные своими руками.

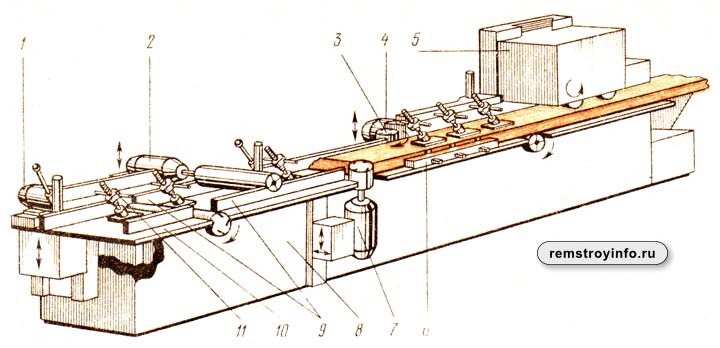

Подающее устройство

Регулировка толщины снимаемой стружки у четырехстороннего станка производится смещением по вертикали передней части стола.

Подачу древесины выполняют приводные вальцы (4 шт). Фиксацию по направлению движения – верхние, боковые прижимы. Верхние прижимы, вальцы выполняют свою роль за счет веса (собственного, дополнительного) или пружинных усилителей.

Повышение производительности достигается комплектацией автоматизированных линий подачи. В них совмещаются функции движения и позиционирования доски. Подача происходит со скоростью 8 – 22 м/мин. В последних серийных разработках, реализуемых в России, вальцы разгоняют подачу дерева до 100 м/мин.

Устройство 4-х сторонних станков

Сферы и особенности применения зубодолбежных станков

Число оборотов ножевых валов 5000—6000 в минуту. В станках новейших конструкций ножевые валы делают до 9000 об/мин.

Как сделать станок для профилирования бруса

Профилированный брус является одним из популярных строительных материалов. Он применяется для возведения жилых домов, бань и других сооружений. Несмотря на кажущуюся сложность можно сделать станок для профилирования бруса своими руками. Для этого следует ознакомиться с принципом работы оборудования.

Этапы изготовления профилированного бруса

Станок для изготовления профилированного бруса

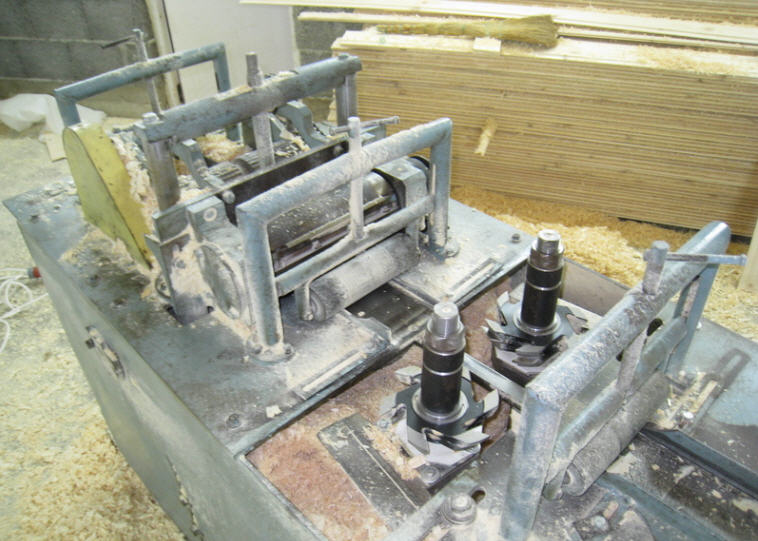

В процессе производства деревянная заготовка проходит несколько стадий обработки. Оптимальным вариантом является применение уже готового бруса квадратного или прямоугольного сечения. Его поверхность подвергается фрезерованию – чистовой обработке и формированию монтажных пазов.

Станок для производства профилированного бруса состоит из опорной рамы, на которую помещается заготовка. В верхней части конструкции устанавливается блок обработки. Он имеет электродвигатель, который приводит в движение рабочий вал. На нем устанавливаются режущие ножи – от 2-х до 4-х штук. В зависимости от их конфигурации происходит чистовое выравнивание заготовки или изготовление с одной стороны углубления (паза), а с другой — шипа.

Для того чтобы сделать профилировочный станок своими руками следует определиться с конструктивными особенностями основных элементов оборудования:

- обрабатывающий блок – подвижный или стационарный. Для самодельных конструкций лучше всего сделать его неподвижным. Это упростит процесс изготовления;

- количество обрабатывающих валов. В промышленных моделях их число варьируется от одного до трех. В последнем случае появляется возможность комплексной обработки заготовки с трех сторон. Для станков, сделанных своими руками, чаще всего используется схема с одним рабочим валом.

- возможность установки режущих ножей различной конфигурации. Это исключает необходимость применения нескольких видов фрез. Для выполнения следующей операции достаточно будет установить другие ножи на вал.

В самодельных конструкциях применяется ручная система подачи заготовки. На станине расположены направляющие ролики, по которым двигается брус к блоку заготовки.

Для удаления стружки во фронтальной части режущего блока делают ограждающий экран с раструбом для подключения системы принудительной циркуляции воздуха. Это позволяет избежать попадания отходов в рабочие части станка.

Конструкция разных узлов четырехстороннего станка

Чтобы понять, как работает оборудование, необходимо рассмотреть особенности конструкции станка, куда входит большое количество узлов, главные из которых рассмотрим более подробней.

Чугунная станина

В основании станка находится литая чугунина, она может иметь разный сплав и вставки, но обязательно поглощает определенное количество вибрации при работе оборудования и из-за большой массы почти сводит ее к нолю. Для подачи бруса также немаловажен материал, из которого сделан загрузочный стол. Для более удобной работы на столе могут находиться вспомогательные элементы: прижимные валики, линейка и так далее.

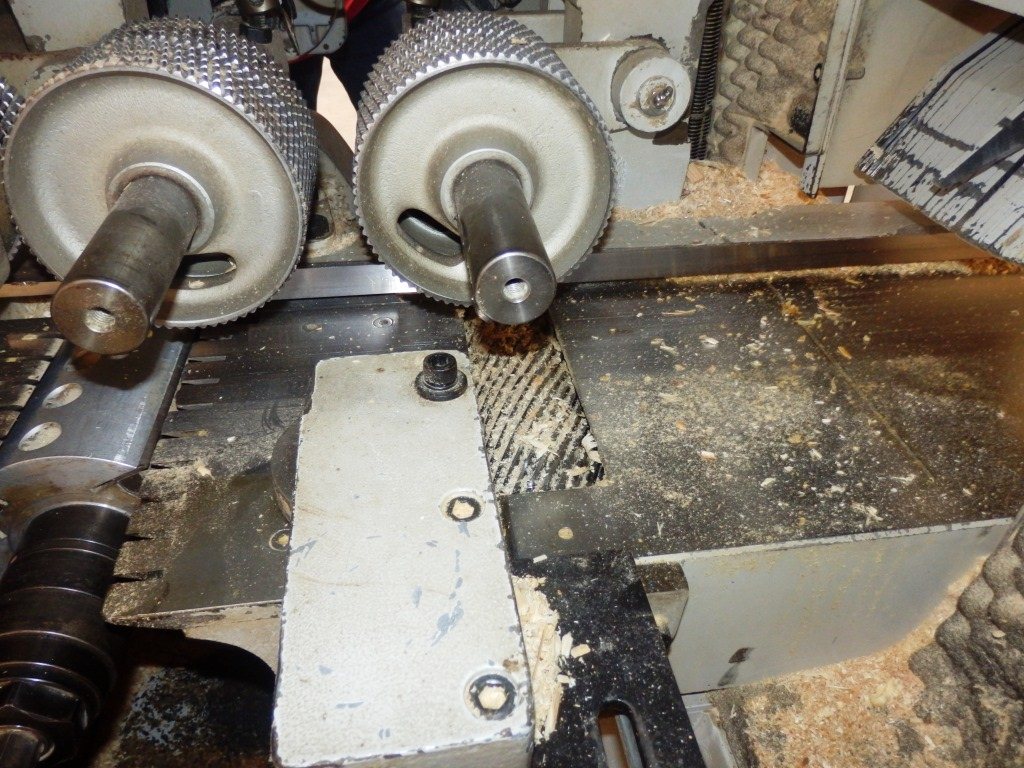

Рабочие инструменты

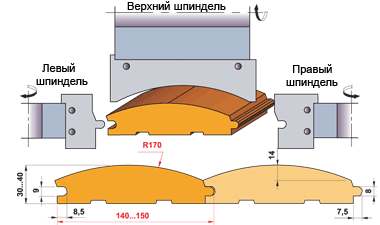

Число шпинделей в деревообрабатывающем станке может устанавливаться от 4 до 8 и более. Все они с учетом модели установлены в разные рабочие блоки с независимыми электродвигателями. Закреплены шпиндели консольно. Число шпинделей зависит от сложности профиля, толщины снятия древесины и потребностей во время обработки бруса.

Во фрезерном четырехстороннем продольном станке находятся рабочие ролики, которые делятся на: правые и левые, верхние и нижние. Основными в конструкции считаются ролики со шпинделями, которые находятся снизу горизонтально и справа вертикально. От того, какое именно количество строгально-коллеровочных элементов предусмотрено в оборудовании, зависит его мощность, производительность и класс.

В модельном ряде разных изготовителей четырехсторонних станков существует универсальное оборудование с элементом, который может заменять любой из вертикальных или горизонтальных шпинделей. Он может обрабатывать изделие под углом, то есть, находиться в качестве наклонного ролика.

По желанию заказчика на некоторые модели оборудования можно установить пильный вал. Это приспособление может по длине раскраивать широкое изделие, что позволяет создать материал с правильной геометрической формой и необходимого сечения.

Устройство подачи

Протяжка, подача и выгрузка изделий в четырехстороннем деревообрабатывающем оборудовании приводное. Вся работа происходит с помощью прижимных и зубчатых прорезиненных валиков. Этой системой можно управляться с пульта, но цена на эти компьютеризированные устройства выше.

Система управления и безопасности

Защитный кожух снижает шум во время обработки бруса, а также защищает оператора от различных травм. Смотровое стекло можно дополнительно оборудовать подсветкой.

Деревообрабатывающий четырехсторонний станок управляется с панели. С учетом модели оборудования с панели управления можно производить несколько действий: скорость подачи изделия к инструментам, установка размеров обрабатываемого бруса, выставляется положение шпинделей относительно диаметра и детали насадки (если оборудование полностью автоматическое), включение и выключение.

От вида оборудования зависит наличие в комплекте гидрошпинделя и джойтера и количество рабочих инструментов. Эти устройства подтачивают ножи непосредственно при обработке изделия.

Четырехсторонний деревообрабатывающий станок

Многие статистические данные сегодня говорят о том, что бизнес, связанный с деревообработкой, является весьма прибыльным. А это значит, что растет популярность соответствующего оборудования. Например, четырехсторонний деревообрабатывающий станок.

Особенности конструктов

Скажем, четырехсторонний деревообрабатывающий станок продольно-фрезерного типа необходим для тщательной процедуры обрабатывания бруса. Его особенность в том, что конструкция позволяет единовременно обработать заготовку с последовательным применением всех шпинделей.

На выходе получаем изделие нужных габаритов (выверенных геометрически) и маленькой степени шероховатости. Можно сказать, что такие типы оборудования объединили в себе качества рейсмусового, строгального и фрезерного. По количеству шпинделей станки могут отличаться, имея от 4 до 6 шпинделей.

Количество последних зависит от модели. При монтаже в обязательном порядке шпиндели подвергают балансировке, а устанавливают впоследствии на подшипники высокой точности. Благодаря данной технологии погрешности при работе снижаются до 0,01 мм.

Настраиваются шпиндели автоматически, для этого есть управляемая панель. Защитный кожух снимать не требуется. Автоматика, которой оснащен четырехсторонний деревообрабатывающий станок, защищена при помощи чехлов от попадания посторонних предметов и отходов производства.

Заготовка также подается автоматически специальными прижимающими вальцами, а прижим обеспечивается за счет пневмоцилиндров, которыми можно управлять. Срок эксплуатации станка увеличивается, если рабочий стол обработать термическим способом и покрыть слоем хрома. Станок не требует особого техобслуживания, потому что оснащен центральной смазочной системой.

Используются станки этого типа для изготовления разнообразных отделочных и строительных материалов.

Как выбирать четырехсторонний деревообрабатывающий станок

- Четырехсторонний деревообрабатывающий станок следует выбирать, в первую очередь, ориентируясь на его технические характеристики.

- Следующий важный критерий – особенности сырья, поступающего на обработку и самого рабочего процесса.

- Имеет значение вес оборудования.

Важно: При небольшой массе станка вибрация двигателей передается изделию

Материал станины тоже способен повлиять на качество готовой продукции. Как правило, этот элемент изготавливают методом литья либо сварки, из чугуна или стали. Лучше всего литой способ. Такой станок будет работать наиболее эффективно

Чтобы не пострадало качество обработки, обязательно нужно обратить внимание на отсутствие волн при строгании, гладкость плоскостей и соблюдение геометрической четкости. Варианты сечения лучше выбирать с небольшим запасом

Ориентируясь на скорость подачи, самым разумным будет сделать упор на качество, нежели времени, за которое деталь обрабатывается в станке. Самая оптимальная мощность двигателей – 7,5 кВт для каждого. Специалисты также советуют обращать внимание на конструкции прижимных механизмов. Самый лучший выбор – гидравлические и пневматические. Имеет значение и срок гарантии, которую дает поставщик оборудования. В пользу качества может говорить тот факт, что производитель уже давно на рынке и не впервые выпускает станки подобного класса.

Что касается стоимости, то она будет зависеть от функциональности и мощности оборудования. Поэтому вначале лучше проконсультироваться со специалистами, чтобы точно представлять себе набор значимых критериев будущего приобретения.

Что включает в себя производственный процесс

Для начала рассмотрим, какие операции включает в себя производство профилированного бруса:

Заготовка материала

Тут все предельно просто – для работы нужна древесина, которую заготавливают специализированные лесные хозяйства. Для бруса лучше всего подходят такие породы дерева, как сосна, ель, лиственница и кедр, поэтому начинать работы следует там, где проблем с древесиной нет, так как в противном случае транспортные расходы значительно увеличат себестоимость продукции

Подготовка элементов

Невозможно вырезать готовое изделие из бревна, нужно разрезать кругляк на заготовки нужного размера, а для этого используются специальные установки, которые могут иметь самую различную конструкцию

Важно, чтобы подготовленные элементы были вырезаны максимально точно, без перекосов и искривлений

Сушка сырья

Для того чтобы качество продукции было на самом высшем уровне, необходимо качественно высушить заготовки. Это можно делать двумя способами – либо естественным путем (в специальных штабелях под навесами без доступа прямых солнечных лучей), либо в камере, которая обеспечивает лучшие условия просушки и позволяет сохранить оптимальные параметры элементов

Профилирование

На этом этапе изделиям придается нужная конфигурация, это может производиться либо за один, либо за два захода в зависимости от типа оборудования, после этого брус можно применять для постройки самых различных конструкций

Сушка – сложный процесс, в котором важно соблюдение оптимальных параметров температуры и влажности воздуха

Устройство с верхним расположением суппорта

Чтобы сделать четырехсторонний деревообрабатывающий станок своими руками, необходимо в первую очередь заняться стойкой. В данном случае ножки можно изготовить из металлических профилей. Многие эксперты рекомендуют не использовать стальные листы. Непосредственно рабочая пластина подбирается из чугуна. Для того чтобы зафиксировать стойку, следует приварить металлический уголок. Он должен располагаться у края станины.

В данном случае важно рассчитать расстояние до фрезы. Защитная пластина устанавливается в последнюю очередь

Для закрепления суппорта многие рекомендуют приделывать дополнительные винты. Фланец обязан находиться в стороне от суппорта. После фиксации люнета устанавливаются маховики. Они необходимы для настройки фрезы. В конце работы ставится мотор вместе с блоком управления.

Конструкция и область применения

Сравнительно недавно в производстве по обработке дерева появились конструкции, совмещающие несколько операций. Обработка деревянных изделий при этом происходит с четырех сторон сразу. Это оборудование чаще всего используется для фрезерования и фугования.

Деревообрабатывающий станок состоит из:

- шпиндельной секции;

- блока подачи детали;

- системы управления параметрами оборудования.

С одной стороны может быть несколько обрабатывающих головок, что позволяет уменьшить стоимость изготовленной продукции и сократить время на выполнение определенной операции.

Четырехсторонний станок предназначен для выполнения следующих операций:

- Фрезерование. На рабочие головки оборудования вместо строгальных валов устанавливаются дисковые фрезы, что дает возможность делать продольное фрезерование. Чтобы проводить обработку пальчиковыми фрезами, необходимо периодически останавливать детали, однако, конструкцией это не предусмотрено;

- Строгание и фугование. Это можно сделать при помощи валов с установленными на них лезвиями определенной конфигурации. Конструкция станка дает возможность выполнять одновременно чистовую и черновую обработку;

- Реймусование и профилирование.

Чаще всего такие модели используют для создания пиломатериала с плоской поверхностью или профилем. Всю работу можно сделать за один проход.

При помощи четырёхсторонних станков можно изготовить такие изделия, как:

- паркетная или половая доска;

- профилированный или клееный брус;

- вагонка;

- плинтус;

- имитация бруса;

- оконные и погоночные элементы.

Созданием самодельного станка

Четырехсторонний станок промышленного изготовления многим не по карману. При этом в некоторых случаях его устанавливать просто не целесообразно. Именно поэтому решением становится создание самодельного деревообрабатывающего станка, который может проводить одновременное снятие материала по 4 сторонам.

Для того чтобы создать четырехсторонний деревообрабатывающий станок своими руками понадобится следующее оборудование и приспособления:

Рама и стол. При изготовлении рамы могут использовать уголки или трубы, которые свариваются между собой для получения цельной конструкции

Стол изготавливают из стального листа.

Особое внимание следует уделить конструкции стола. Как правило, посредине его разделяют двумя валиками, под которым располагается электродвигатель

Для изменения высоты, наклона стола его крепят при помощи регулировочных болтов. Чем больше размеры болтов, тем меньше вибраций будет при работе, а конструкция будет более устойчивой. Регулировочные болты могут и не использоваться, но тогда не будет возможности настраивать четырехсторонний станок согласно особенностям производства.

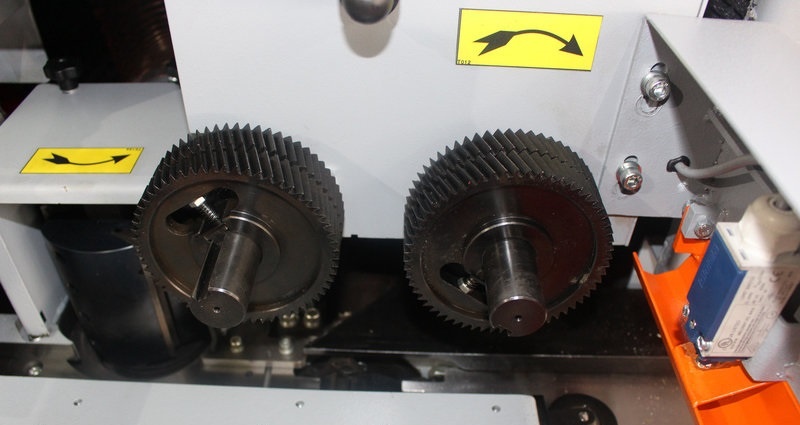

Ножевой вал также называют важным элементом рассматриваемой конструкции. В больше случаев он приобретается, так как провести качественную балансировку достаточно сложно. При выборе шкивов и ножевого вала следует обращать внимание на варианты исполнения, которые имеют специальные ступени. Ступенчатая цилиндрическая форма позволяет проводить изменение скорости вращения ножевого вала, что существенно повышает возможности станка.

Фрезерование поверхности проходит при вращении ножевого вала вокруг свой оси и контакте с заготовкой. Движение передается через ременную передачу от электродвигателя к режущему инструменту. Рекомендуется устанавливать асинхронный электродвигатель, мощность которого находится в пределе от 2 до 5 кВт. Стоит учитывать тот момент, что с повышением мощности существенно увеличивается производительность, но и электропотребление даже при отсутствии нагрузки будет существенное. Устанавливаемый привод должен быть рассчитан на мощность электродвигателя.

Затронув тему привода следует учесть, что в подобной конструкции используется исключительно ременной тип передачи вращения от электродвигателя к валу с ножами. Это связано с тем, что изменение величины подачи может приводить к резкому скачку усилия, возникающего на валу. Другими словами, ременная передача выступает в качестве предохранительного механизма, который предотвращает передачу вибрации и сильной нагрузки на выходной вал электродвигателя. Ременная передача при сильной нагрузке может проскальзывать, она издает шум при работе станка, но также позволяет регулировать частоту вращения ножевого вала.

Для того чтобы одновременно могла быть обработана каждая сторона, устанавливаются прижимные ролики. Их довольно просто выточить или можно взять уже готовые, к примеру, от выжимного устройства старой стиральной машины.

Работа шпинделей во время фрезерования вагонки

Как правило, свой четырехсторонний станок изготавливают в зависимости от условий установки и особенностей обработки. Для выполнения работы по подготовке и сборке необходимых деталей следует обзавестись следующими инструментами:

Сварочный аппарат. Деревообрабатывающий четырехсторонний станок состоит из большого количества металлических элементов. Примером можно назвать станину, которую изготавливают из уголков и труб

Следует обратить внимание на то, что использовать обычное резьбовое соединение в данном случае не рекомендуется, так как есть вероятность возникновения сильной вибрации. Все элементы рассматриваемой конструкции должны быть соединены между собой жестко.

Дрель используется для создания отверстий

Для того чтобы можно было настроить высоту расположения стола, проводится создание отверстий для регулировочных болтов.

Болгарка – просто незаменимый инструмент при работе с металлом.

Если предусматривается самостоятельное вытачивание шкивов и роликов, то понадобится и токарный четырехсторонний станок. Можно заказать изготовление новых деталей, но дешевле найти подходящие с различных разобранных приспособлений.

Инструкция по изготовлению стандартная, в зависимости от различных условий на работу может уйти от нескольких дней до месяцев.