Суть технологии

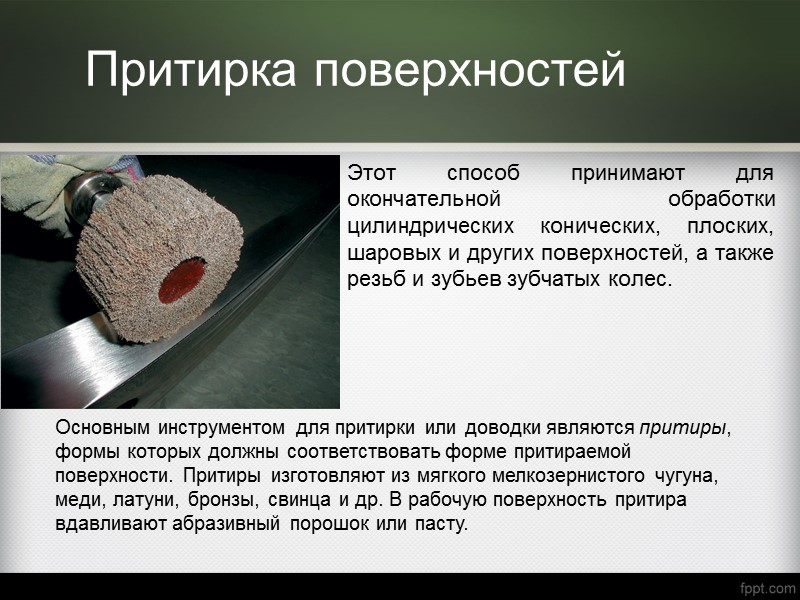

Целью операции является доведение поверхностей деталей до оптимальных характеристик, необходимых для совместной работы с другими элементами конструкции. Часто узлы механизма при эксплуатации работают при взаимном трении, например, поршень и цилиндр. Допуск в этом случае около 0,001 мм, что обеспечивает необходимую герметичность и свободный ход без заклинивания. Добиться такой точности позволяет операция по доводке и притирке. Но во время ее проведения слой металла частично удаляется, поэтому при производстве заготовок оставляют припуск 0,01-0,02 мм, чтобы в конечном результате получить деталь с точностью 0,001-0,002 мм.

Не следует считать термины синонимами, притирка отличается от доводки согласно действующим нормам ГОСТ 23505-79. В рабочей документации следует точно указывать название операции.

Главной задачей при доводке является получение гладкой поверхности и соблюдение геометрической точности детали согласно чертежу. При этом характеристики по чистоте обработки, допуски могут полностью совпадать в обоих видах работ. Поэтому в реестре рабочих специальностей утвержден профессиональный стандарт специальности — «доводчик-притирщик». Обе операции финишные и если технология изготовления детали требует термической обработки детали то делают ее до слесарной работы.

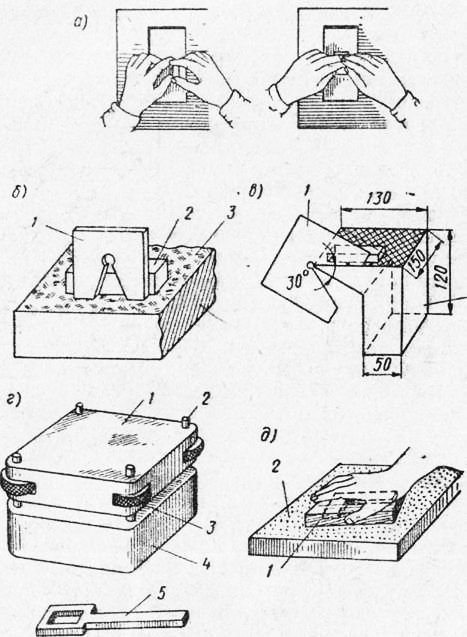

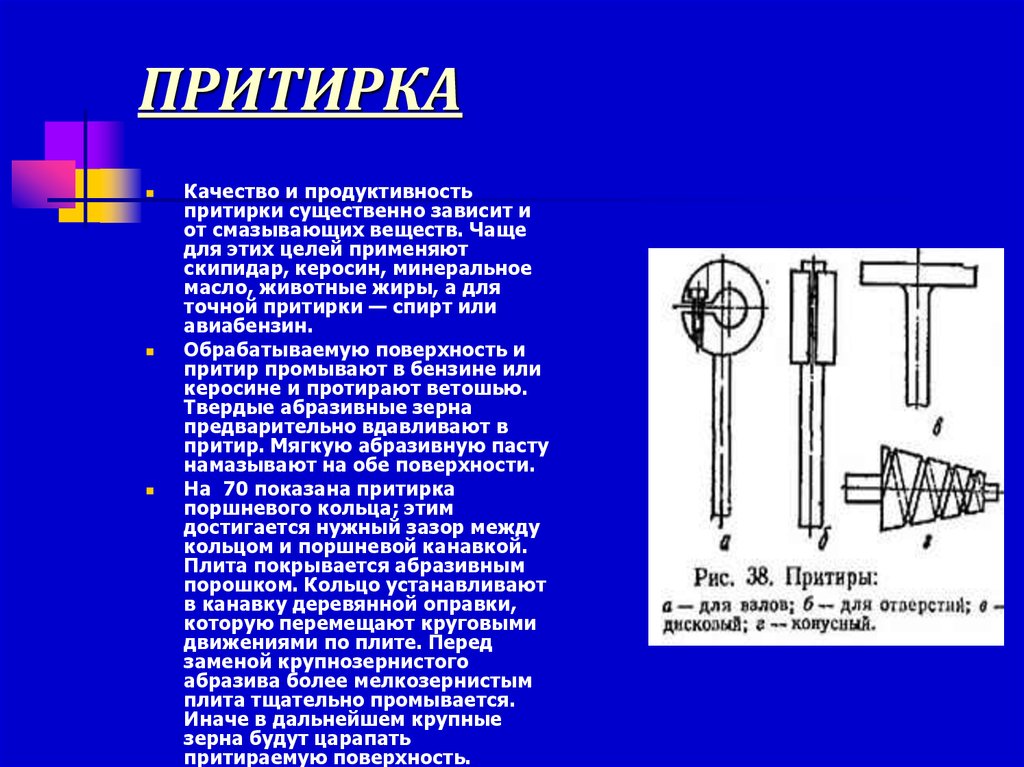

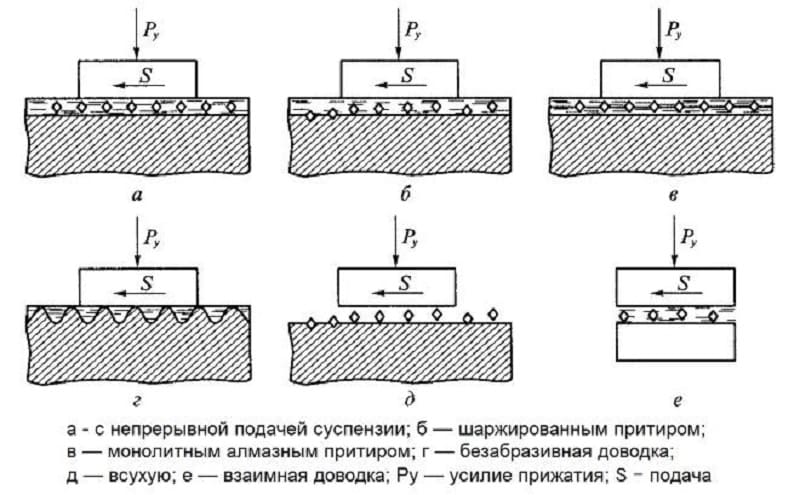

Технология доводки и притирки заключается в нанесении абразивных смесей в виде паст, гелей, жидкостей на поверхность детали из стали, алюминия и других металлов и последующей механической обработкой специальными приспособлениями. Необходимый для работы инструмент и использующиеся расходные материалы указаны в инженерной документации. Доводкой сглаживают поверхность до нужных значений, удаляя излишки металла абразивными частицами, находящимися на поверхности обрабатывающего инструмента. Различают прямое и косвенное покрытие притирочной смеси. В первом случае абразив до начала операции вдавливается в поверхность приспособления, а во втором равномерно размещается по всей площади детали.

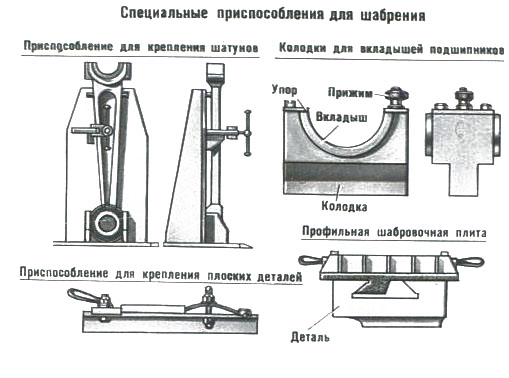

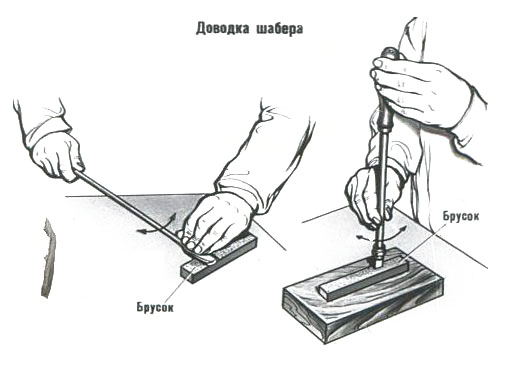

Чаще всего в роли притира используется брусок из чугуна, который хорошо удерживает абразив на поверхности. Уступая часто по прочности он эффективно обрабатывает закаленный металл. На практике используются свинцовые и деревянные притиры. Для холодной притирки сложных поверхностей применяются дополнительные устройства, например, стягивающая гайка при доводке резьбы. Возможны по технологии и предварительные операции. В станкостроении, к примеру, часто поверхности перед обработкой абразивными смесями шабрят. Это улучшает геометрию поверхности и ускоряет процесс.

Паспорт

При покупке или модернизации владелец обязан иметь паспорт на станок. Это соответствующая техническая документация, которая будет необходима в ходе использования. Законодательством запрещено работать и ремонтировать инструмент без наличия схем и руководства по эксплуатации.В группировании металлорежущих станков, какую разработал экспериментальный научно-исследовательский институт металлорежущих станков (ЭНИМС), притирочные относят в третью группу, седьмой тип.Группа 3- Шлифовальные, полировальные, доводочные, заточные станки.

- Кругло шлифовальные

- Внутришлифовальные

- Обдирочно-шлифовальные

- Специальные шлифовальные

- Заточные

- Плоскошлифовальные

- Притирочные и полировальные

Исходя из этой классификации каждому металлорежущему стану серийной продукции присвоен шифр (число из 3-4 цифр). Первая цифра – группа, вторая – тип, третья или четвертая – размеры станка или детали, которую он обрабатывает.

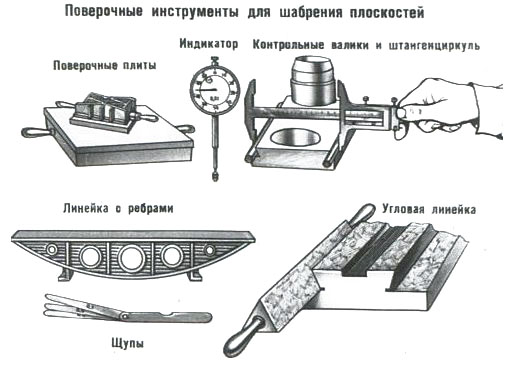

Инструменты и приспособления

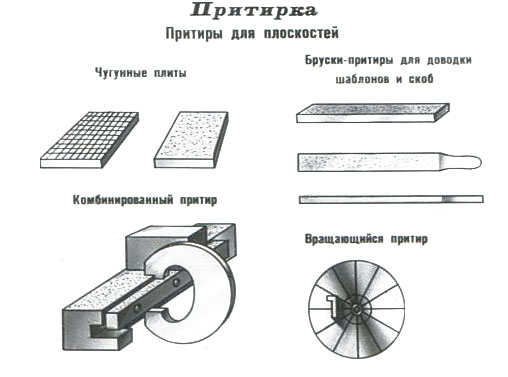

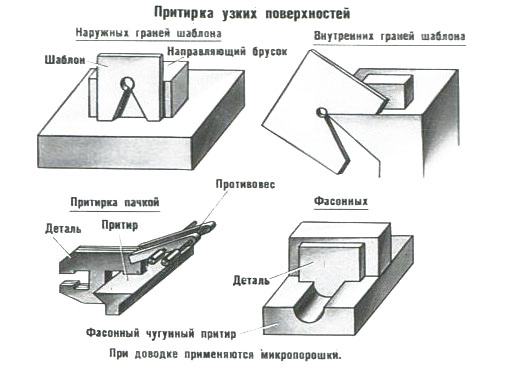

Наиболее распространенным приспособлениям для выполнения доводочных операций является притирочная плита, которая, как уже говорилось выше, может быть изготовлена из различных материалов. На выбор типа и материала изготовления такой плиты, являющейся достаточно универсальным приспособлением, оказывают влияние как особенности обрабатываемых деталей, так и требования к качеству притираемой поверхности. Среди всех типов плит наибольшее распространение получили изделия, изготовленные из марок чугуна, твердость которого (по HB) находится в интервале 190–230 единиц.

Промышленный притирочный стол

На конструкцию и размеры плиты или притирочного инструмента другого вида оказывают влияние как конструктивные особенности обрабатываемых изделий, так и тип обработки: черновая или чистовая. Именно плиты как приспособление для выполнения притирки используются для обработки плоских поверхностей. При этом, как уже говорилось выше, на поверхность плит, применяемых для выполнения черновых операций, наносятся специальные канавки, которые могут иметь и спиралевидную конфигурацию. Такие канавки не только удерживают в зоне притирки абразивный материал, но и выводят из нее отходы.

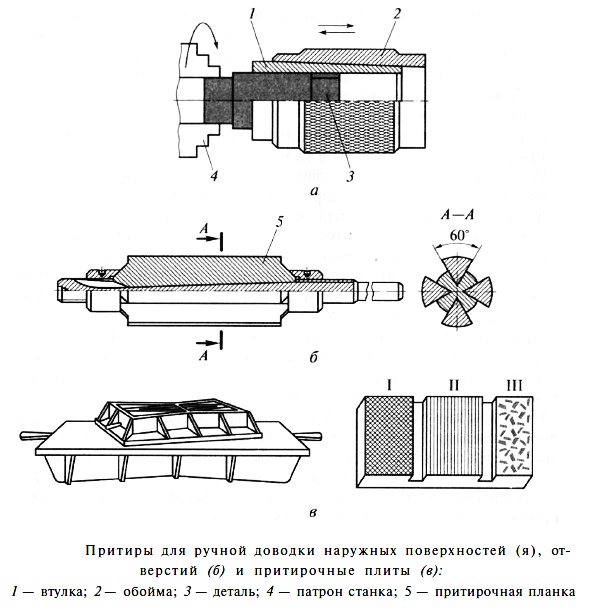

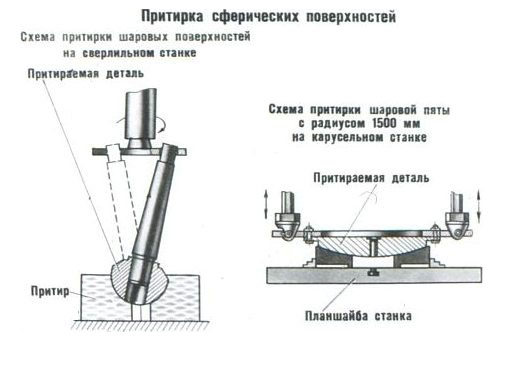

Естественно, что выполнить при помощи плиты притирку цилиндрических поверхностей, отверстий и деталей со сложной конфигурацией, не представляется возможным. Поэтому для таких целей изготавливают приспособление, форма которого оптимально подходит для обработки детали определенной конфигурации. Так, это могут быть притирочные инструменты круглой, цилиндрической, кольцевой, конической, дисковой конфигурации и др. В частности, притирка отверстий выполняется приспособлением, которое изготавливается в виде втулок, фиксируемых на специальных оправках.

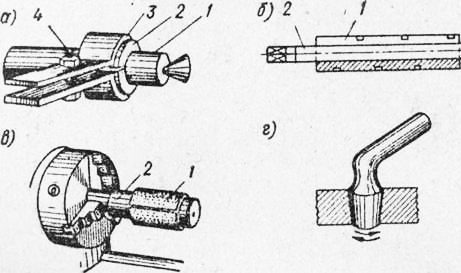

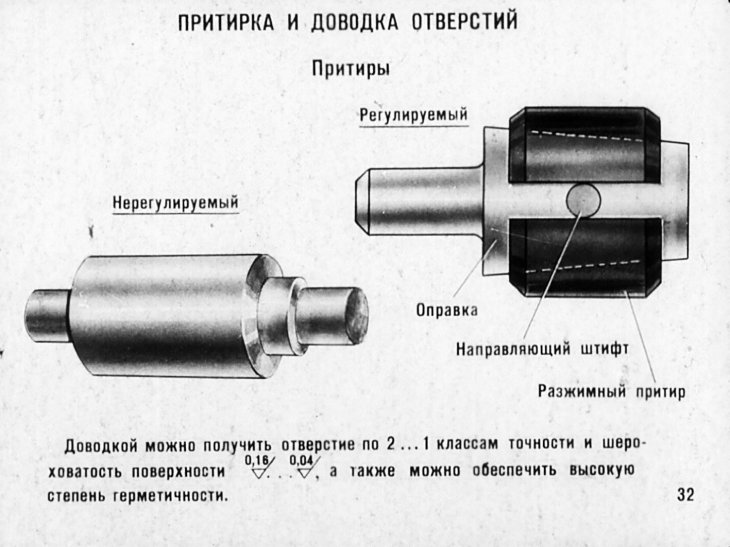

Инструмент, при помощи которого выполняются притирочные операции, также подразделяется на нерегулируемый и регулируемый. Приспособление второго типа является более универсальным, его конструкция, состоящая из разрезной рабочей части, конуса и раздвижного устройства, предусматривает возможность изменения его диаметра.

Для обработки деталей цилиндрической формы, совершенно не обязательно использовать специализированный притирочный станок, для этого вполне подойдет универсальное токарное или сверлильное оборудование. Обрабатываемая деталь в таких случаях может фиксироваться в центрах или патроне оборудования, в зависимости от того, какую часть ее поверхности необходимо притереть.

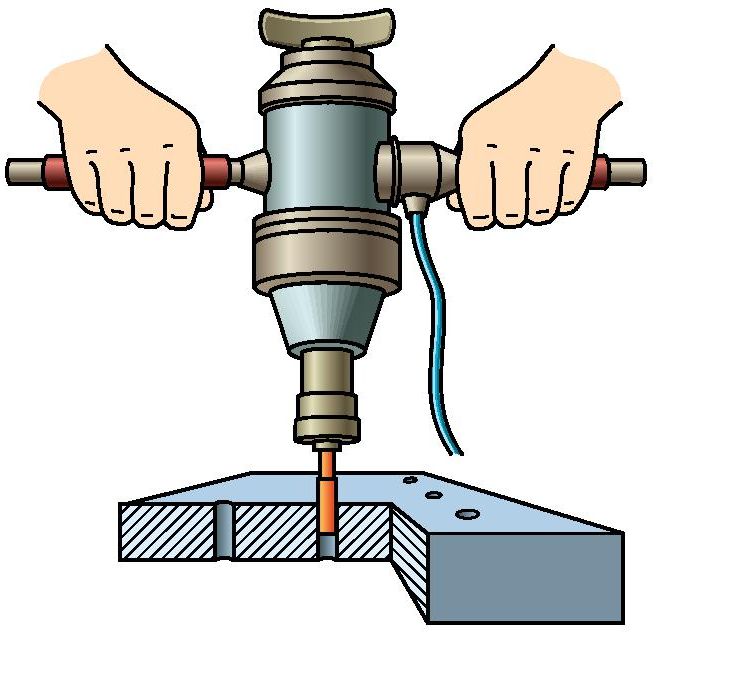

Использование ручного шлифовально-притирочного станка при ремонте плоскоседельной арматуры

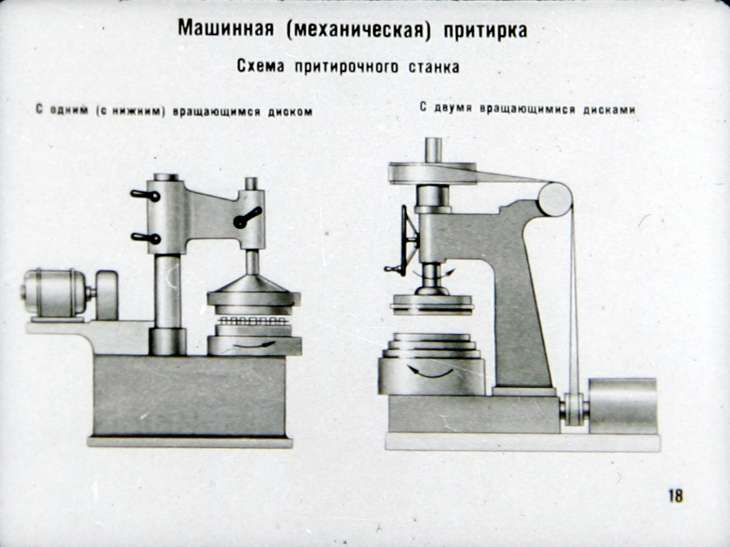

Станки, которые изначально разработаны для осуществления притирки, подразделяются на оборудование общего назначения и специализированные модели. На станках общего назначения, которые могут быть оснащены одним или двумя притирочными инструментами, преимущественно обрабатываются детали с плоскими и цилиндрическими поверхностями. Более мелкие детали при обработке на таких станках в свободном состоянии помещаются в специальный сепаратор, где они проходят притирку, располагаясь между двумя вращающимися притирочными дисками. Крупные же детали фиксируются на станке при помощи специального приспособления и обрабатываются одним абразивным диском.

Плоскопритирочный профессиональный станок Lapmaster, предназначенный для обработки различных материалов, включая металлы и керамику

Более сложными по конструкции и менее универсальными являются специализированные станки, устройство которых специально разработано для выполнения притирки деталей определенной конфигурации: седел клапанов, кулачков распределительных валиков, шеек коленчатых валов, зубчатых колес и др.

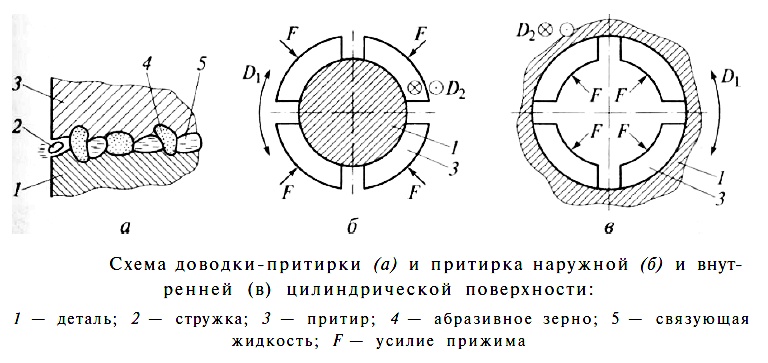

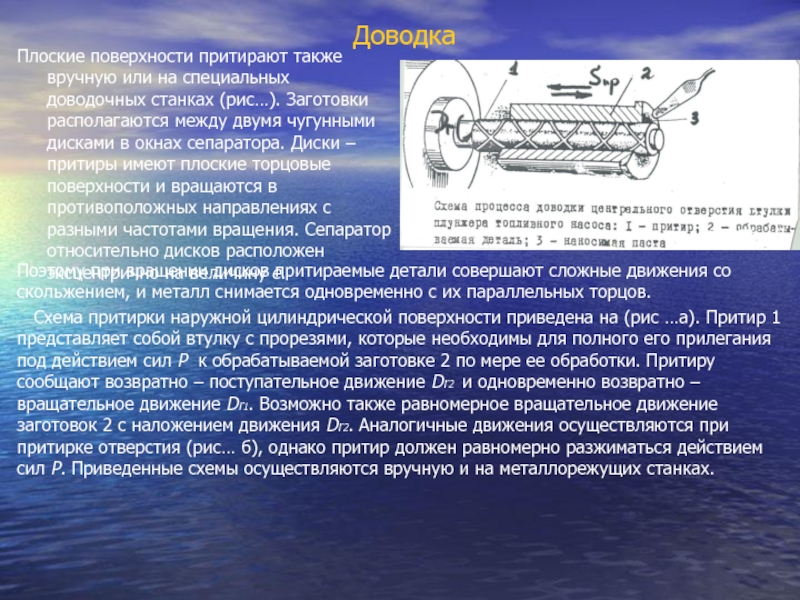

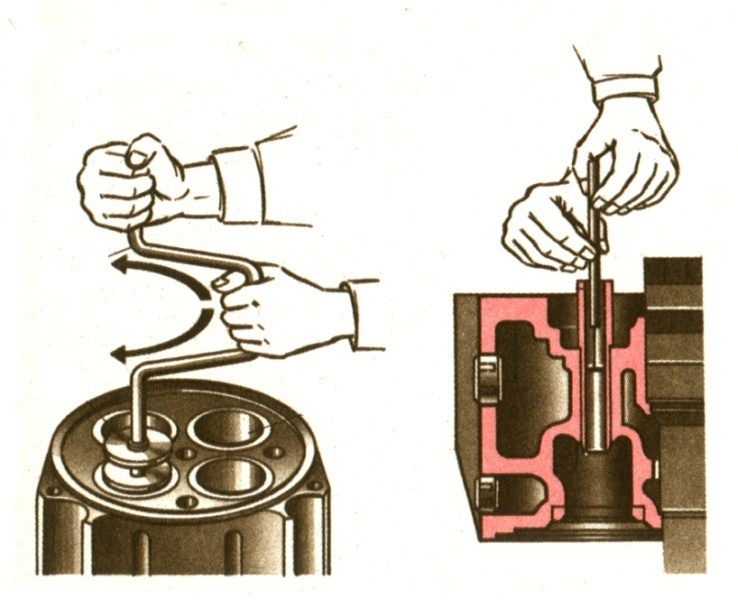

Доводка-притирка наружной цилиндрической поверхности

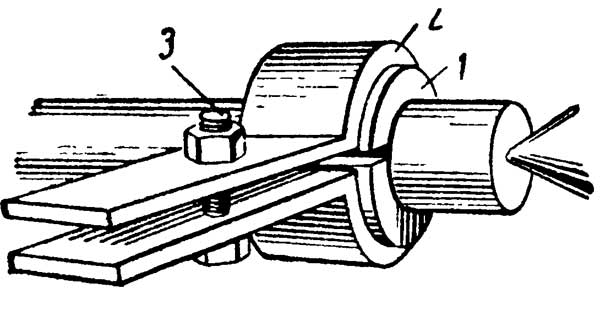

Доводка-притирка наружной цилиндрической поверхности детали 1 осуществляется притиром 3 в виде кольца с прорезями. Притиру сообщается возвратно-вращательное движение Dj и возвратно-поступательное движение D2. Возможно равномерное дополнительное вращение детали. Доводка-притирка осуществляется вручную или на токарном универсальном станке. Аналогичные схема и движения применяются при притирке внутренних цилиндрических поверхностей.

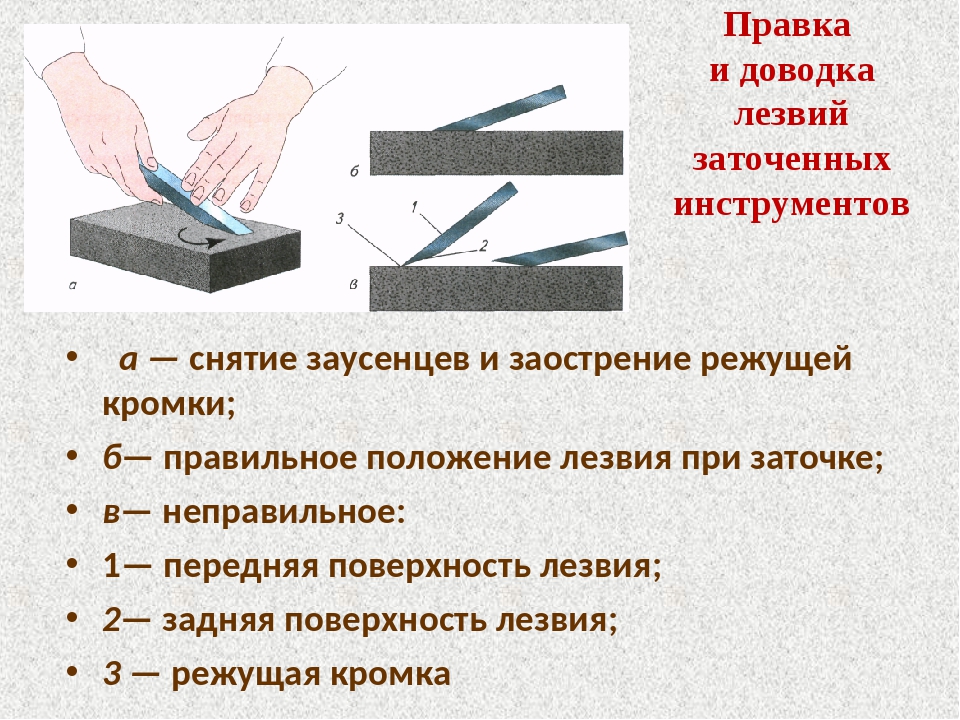

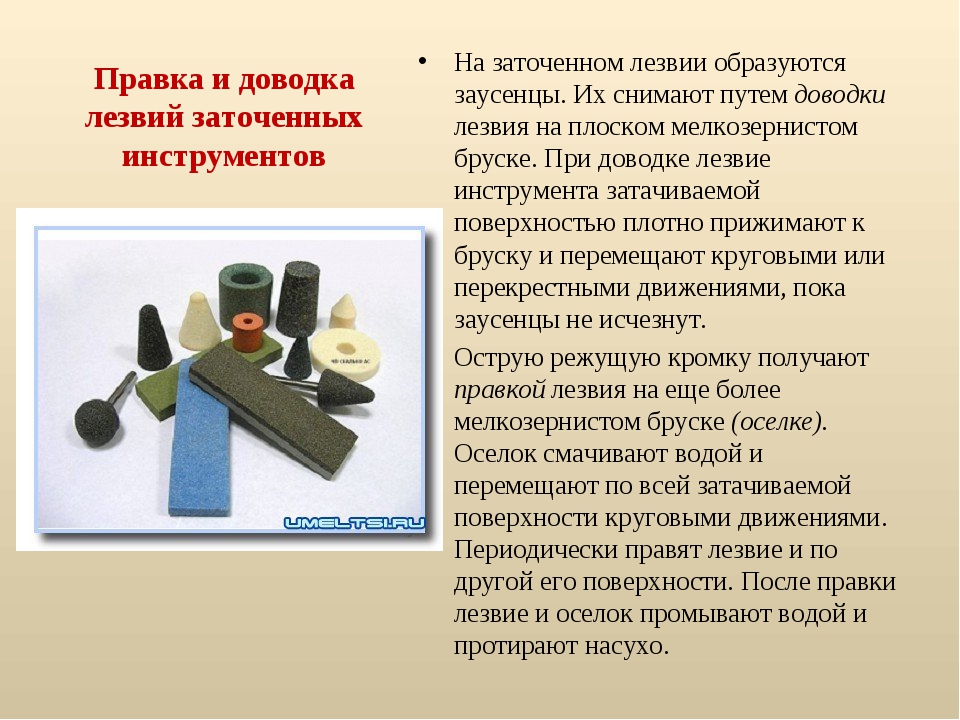

Правка под углом и создание фаски

Обязательно надо выдерживать угол наклона. Если нож до этого резал легко, то угол заточки режущей кромки оставляется прежний. Если меняется угол заточки, то лучше новый угол сделать с привлечением измерительного инструмента. 25 градусов считается оптимальным углом, если есть отклонения, то лучше в сторону уменьшения.

Но вопрос ещё и в том, насколько точно сведены грани режущей кромки. Имеется в виду, соблюдена ли плоскость грани, или она имеет скругления.

Спуски или фаски служат для плавного перехода от обуха к режущей кромке. Есть различные формы спусков клинка. Подбираются они в зависимости от его использования. Иногда спуски имеют один угол с режущей кромкой, к примеру, скандинавские. Бывают заточены под линзу, как выпуклую, так и вогнутую.

При заточке нужно выдерживать угол.

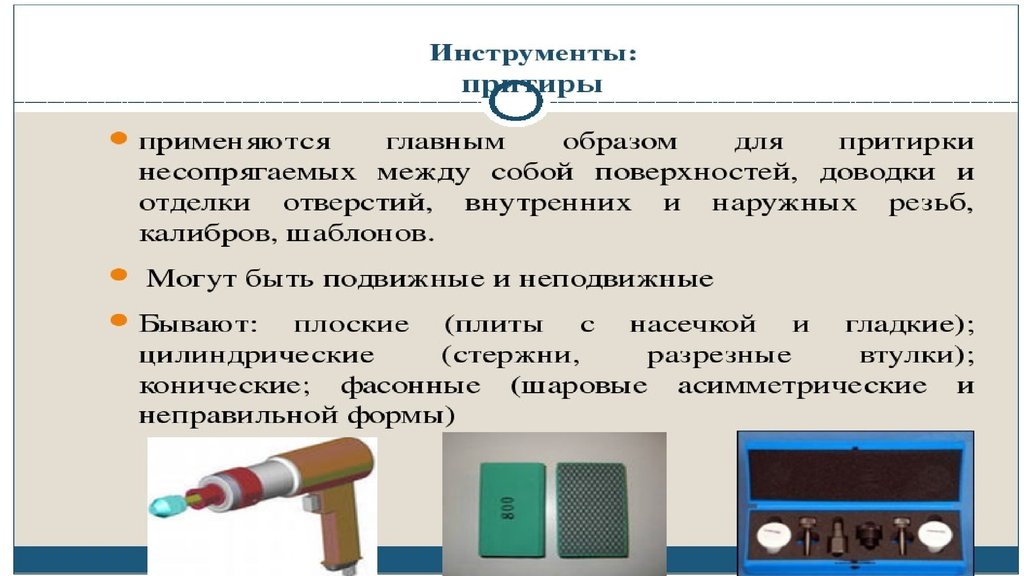

§ 85. Притиры

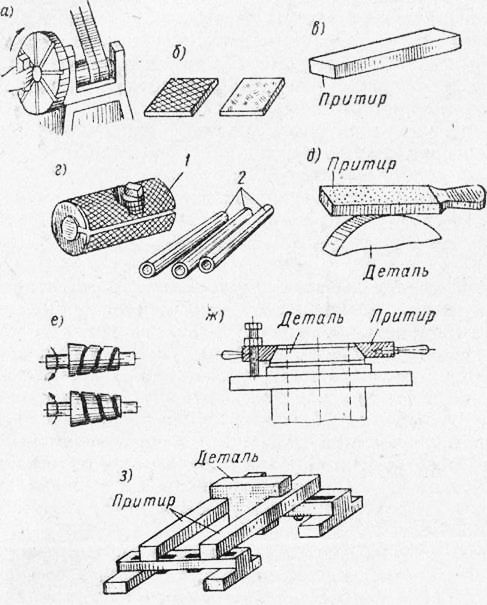

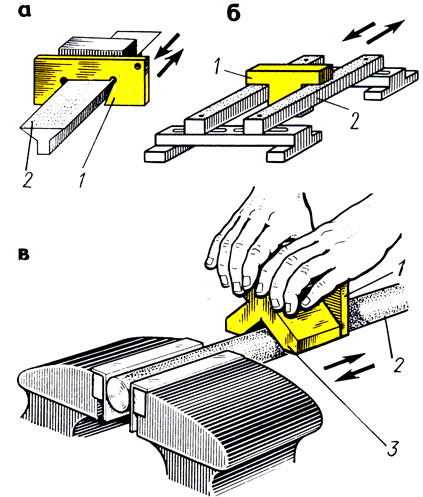

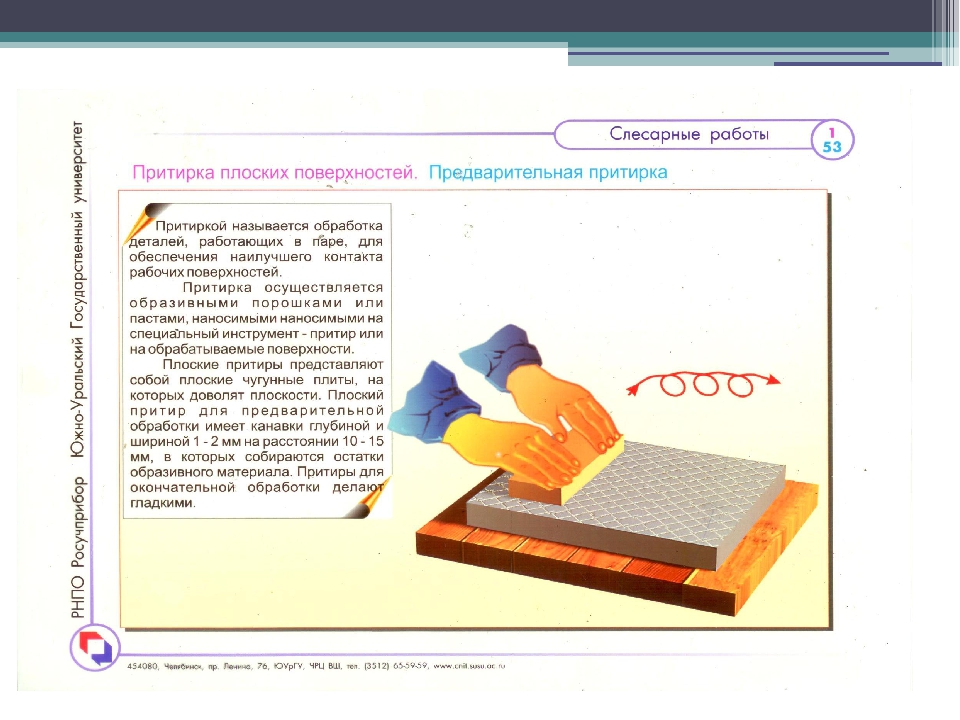

Притирку выполняют специальным инструментом – притиром, форма которого должна соответствовать форме притираемой поверхности. По форме притиры делят на плоские, цилиндрические (стержни и кольца), резьбовые и специальные (шаровые, асимметричные и неправильной формы).

Притиры могут быть подвижными и неподвижными. Подвижный притир при притирке перемещается, а деталь остается неподвижной или перемещается относительно притира. Такими притирами являются цилиндры, диски, конусы и др.

При использовании неподвижного притира перемещается только обрабатываемая деталь. Такими притирами являются бруски, плиты и др.

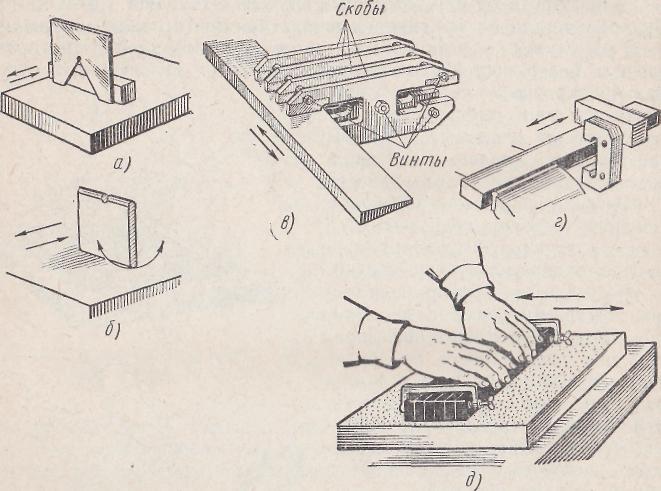

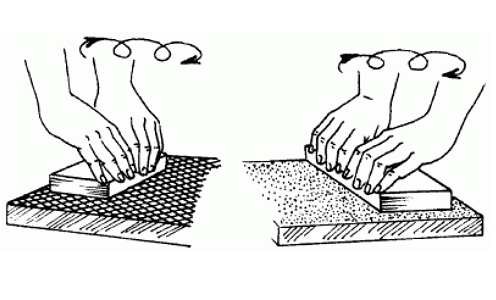

Плоские притиры представляют собой чугунные плиты, на которых доводят плоскости. Плоский притир для предварительной обработки имеет канавки глубиной и шириной 1 – 2 мм на расстоянии 10-15 мм (рис. 338,а), в которых собираются остатки абразивного материала. Притиры для окончательной притирки делают гладкими (рис. 338,6).

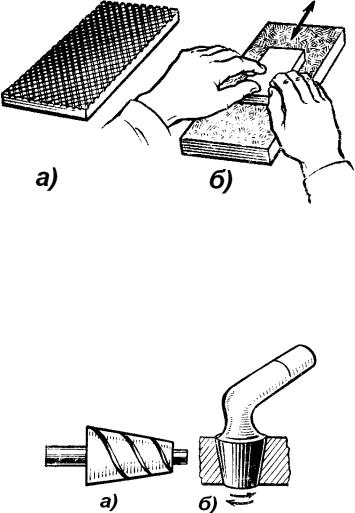

Цилиндрические притиры применяют для притирки цилиндрических отверстий. Такие притиры бывают нерегулируемые (рис. 339,а) и регулируемые (рис. 339,6); последние представляют собой разрезную втулку 3, насаженную на коническую оправку 2. Регулирование диаметра притира осуществляют гайками 7 и 4.

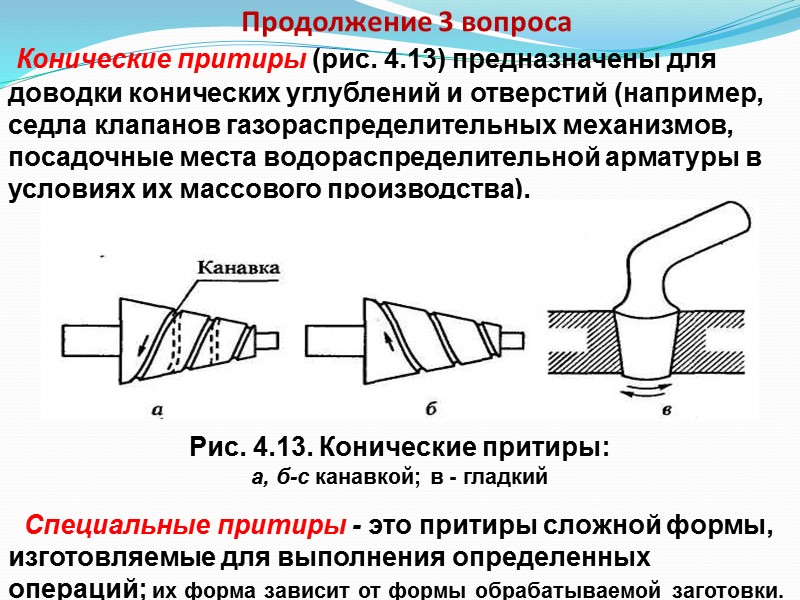

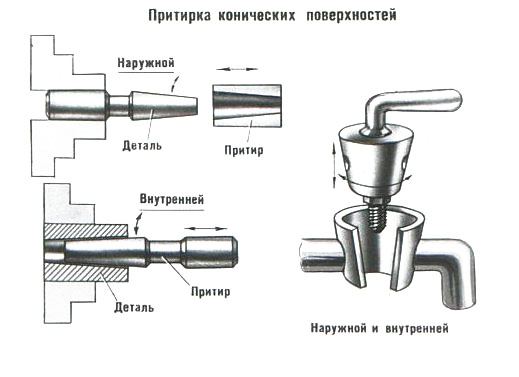

Конические отверстия доводят коническими притирами, представляющими собой чугунные (реже медные) оправки. Притир для предварительной обработки имеет спиральную канавку для удержания абразивно-притирочного материала.

Рис. 338. Плоские притиры: а – с канавками, б – гладкий

Рис. 339. Цилиндрические притиры: а – нерегулируемые, б – регулируемый; 1,4 – гайки, 2 – оправка, 3 – втулка

Притир для обработки наружной конической поверхности представляет собой коническую втулку.

Специальные притиры (сложной формы) применяют для притирки поверхностей различной формы и труднодоступных поверхностей небольших размеров.

Материалы притиров. Притиры изготовляют из чугуна, бронзы, красной меди, свинца, стекла, фибры и твердых пород дерева – дуба, клена и т. п.

Наиболее часто притиры изготовляют из чугуна и меди, обладающих необходимыми качествами для удовлетворительного вдавливания абразивов: средней твердостью, плотностью, хорошей износоустойчивостью.

Медь труднее обрабатывается и является дорогостоящим материалом, поэтому для доводки и притирки стальных деталей рекомендуется изготовлять притиры из чугуна средней твердости (НВ140 – 200).

Предварительной притиркой снимается большой слой металла, поэтому применяют притиры из мягкого металла .(меди). Они удерживают крупный абразив гораздо лучше, чем серый чугун. Для окончательной притирки, когда снимается небольшой слой металла, применяют чугунные притиры. Они удерживают в основном самые мелкие зерна и благодаря твердости облегчают обработку. Стальные притиры изнашиваются быстрее, чем чугунные.

Для окончательной притирки пастами ГОИ с целью получения зеркальной поверхности следует применять притиры, изготовленные из стекла “пирекс” или зеркального литого стекла, которое не должно иметь пузырьков, глубоких царапин и раковин.

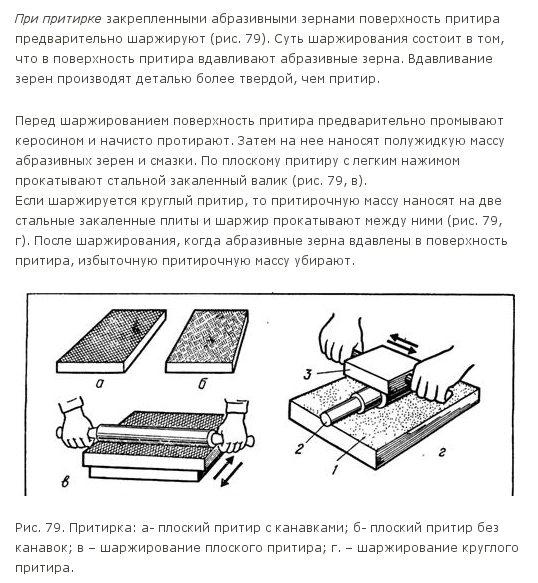

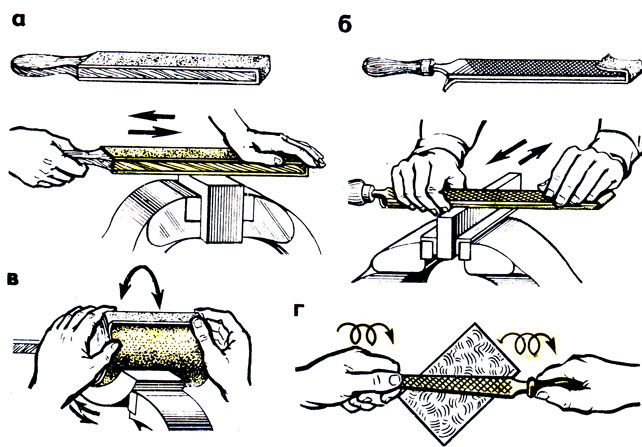

Шаржирование притиров твердым абразивным материалом. Существуют два способа покрытия притиров абразивным порошком: прямой и косвенный.

При прямом способе абразивный порошок вдавливают в притир до работы. Плоский притир шаржируют с помощью стального закаленного бруска или валика (рис. 340,а). Круглый притир диаметром более 10 мм шаржируют на твердой стальной плите, на которую насыпают тонким, ровным слоем абразивный порошок. Притир прокатывают с помощью другой плиты до тех пор, пока абразив не будет вдавлен в притир равномерно по всей поверхности (рис. 340,6).

Рис. 340. Шаржирование ров: а – плоского, б – круглого

После шаржирования с притира удаляют остаток абразивного порошка волосяной щеткой, притир слегка смазывают и применяют для работы без добавления свободного абразивного материала до тех пор, пока притир не перестанет обрабатывать деталь.

Прямой способ шаржирования притиров имеет ряд преимуществ: притир шаржируется больше, при притирке более крупные зерна абразива размельчаются или вдавливаются глубже в плиту; точность доводки притиром при прямом шаржировании выше, чем при косвенном шаржировании.

Косвенный способ шаржирования заключается в покрытии притира слоем смазки и посыпания на смазку абразивным порошком.

В процессе шаржирования зерна абразива вдавливаются в материал притира, так как он мягче, чем притираемая деталь.

Работают притиром до полного затупления абразивных зерен. Прибавлять новый абразивный порошок во время работы (особенно перед окончанием притирки) не следует, так как это ведет к снижению точности обработки.

§ 2. Абразивные материалы, применяемые для притирки

Абразивными материалами называются кристаллические мелкозернистые или порошкообразные вещества высокой твердости, служащие для обработки металлов. Эти вещества характеризуются одновременным участием в процессе резания большого количества случайно ориентированных граней абразивных зерен.

Различают природные (естественные) абразивы (алмаз, корунд, наждак, гранит, кварц) и искусственные, или синтетические (карбид бора, карбид кремния, электрокорунд, измельченное стекло, крокус).

Абразивы применяются в виде порошков, шлифовальных кругов и брусков, точильных камней, шкурок, полировальных и доводочных паст.

По твердости абразивные материалы, применяемые для притирки, можно разбить на две группы: твердые и мягкие. К твердым абразивным материалам относятся материалы, имеющие твердость выше твердости закаленной стали; к ним относятся алмазная пыль, наждак, электрокорунд, карбид бора, карбид кремния и др.

К мягким абразивным материалам относятся материалы, имеющие твердость ниже твердости закаленной стали. К ним относятся: порошки окисей хрома, железа (крокус), а также пасты ГОИ и др.

Зернистость абразива. Абразивные порошки различаются по величине зерна. В зависимости от этого они делятся на три группы: шлифзерно, шлифпорошки и микропорошки. В пределах каждой группы абразивы различаются по номерам.

Номер зернистости для шлифзерна и шлифпорошков указывает величину зерна в сотых долях миллиметра. В обозначении микропорошков цифра показывает размер зерна в микронах (0,001 мм) .

Для грубой притирки применяют шлифпорошки с номерами зернистости 3 и 4; для чистовой притирки — микропорошки М28; М20; для отделочной — М14; М10; М7.

Из мягких абразивных материалов наиболее широко применяют пасты ГОИ. В их состав входят абразивные материалы и поверхностно активные вещества.

Пасты ГОИ изготовляют трех сортов:

- грубая паста с абразивной способностью 45; 40; 35; 30; 25 и 18 мк, темно-зеленого, почти черного цвета; эта паста оставляет заметные штрихи и матовость;

- средняя паста с абразивной способностью 17; 15; 10 и 8 мк, темно-зеленого цвета;

- тонкая паста с абразивной способностью 7; 6; 4 и 1 мк, светло-желтого цвета; эта паста позволяет получить зеркальный блеск.

Абразивная способность паст выражается в микронах и определяется толщиной слоя металла, снимаемого с детали пастой при прохождении ею пути, равного 40 М.

В состав паст ГОИ входят абразивные материалы (окись хрома), связующие вещества (силикагель, стеарин, олеиновая кислота, расщепленный жир, керосин).

Различают пасты: электрокорунд, карбид бора и окись хрома.

Электрокорунд имеет светло-желтый цвет, зернистость 270; 320, применяется для грубой предварительной притирки.

Карбид бора имеет черный цвет, зернистость 270; 320; М28; М20; М14; М10; М7, применяется для предварительной и окончательной притирки.

Окись хрома имеет серо-зеленый цвет. Грубая паста М40; М35; М30; М25 применяется для получистовой притирки и полирования, а паста, имеющая темно-зеленый цвет, является средней пастой М17; М15; М10; М8, применяемой для получистовой притирки и полирования. Паста светло-зеленого цвета является тонкой пастой М7; Мб; М4; M1 и применяется для окончательной притирки и наведения глянца.

Применение паст ГОИ при притирке по сравнению с другими абразивными материалами повышает производительность труда в 1,5—2 раза и улучшает качество поверхности.

При притирке применяют грубую пасту, гораздо реже среднюю. После шабрения наносят разведенную керосином пасту на поверочную плиту, накладывают последнюю на поверхность детали и начинают притирку. Притирку ведут до тех пор, пока паста из зеленой не превратится в черную массу. Вытерев начисто пришабриваемую поверхность, снова наносят пасту и повторяют процесс притирки 3—4 раза.

Инструменты, приспособления и материалы

Выбор технологии обработки и необходимого оборудования зависит от количества изделий в серии. Различают следующие виды притирочных операций:

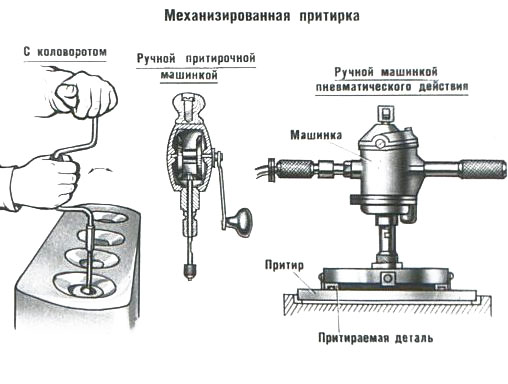

- Ручная притирка. Технология обработки единичных деталей, когда нецелесообразно настраивать сложное оборудование, либо оно отсутствует.

- Полумеханическая (механизированная) притирка. Используется специальный инструмент. Например, притирочный станок. Активно применяется при мелкосерийном производстве. Часть процесса выполняется вручную (подача абразивного состава, обработка сложных частей детали).

- Механическая. Полностью автоматизированный процесс. Оборудование высокой точности и системой контроля качества. Сложные, дорогие станки, поэтому применяются на крупных предприятиях при выпуске серийных изделий.

Качество механической притирки очень высокое. Современные системы контроля позволяют получать крупносерийные партии с гарантированной точностью 0,001 мм. При выполнении автоматизированной притирки многократно сокращается время операции в сравнении с ручной обработкой. Один оператор может работать на нескольких станках, что повышает экономические показатели и производительность. Кроме того, добиться такого же качества шлифовки поверхностей вручную может только слесарь высокой квалификации.

Основная деталь притирочного станка — плита. Несмотря на название, она может быть не плоской, а иметь сложную форму. Современное оборудование для доводки деталей программируемое, с точно указанными режимами работы и алгоритмом движений. Датчики положения сигнализируют об ориентации заготовки, контролируют размеры изделия и шероховатость поверхности. Конфигурация станка зависит от формы детали. Есть оборудование для обработки наружных поверхностей, отверстий, внутренних полостей. Станок стандартной конфигурации может быть вертикальным и горизонтальным. Инновационные автоматизированные системы универсальны. Роботизированные модули могут работать как в вертикальной, так и в горизонтальной плоскости. Используется такое оборудование в автомобилестроении.

Смазывающие вещества

Рабочий состав, в котором происходят притирочные операции и доводка состоит из абразива и связующих веществ, обеспечивающих качественное шлифование. Продукция делится на три категории:

- Твердые абразивы. Минералы натурального происхождения. Содержат оксиды алюминия, кремния. К этой категории относят натуральные и искусственные корунды (наждак), эльбор, синтетические алмазы.

- Мягкие абразивы. Мелкодисперсные порошки в смазочных материалах. Хорошо известная паста ГОИ (Государственный оптический институт) из этой категории. Сюда же относятся порошки серии «М» (первая буква в названии абразива, например, М20, М7, М28 и другие).

- Алмазные пасты. 4 вида по размеру абразивного зерна. Маркируются аббревиатурой АП и цветами: красный (крупнозернистая АП60/80/100), зеленый (среднезернистая АП20/28/40), голубой (мелкозернистая АП7/10/14),желтый (тонкозернистая АП1/3/5)

Для повышения эффективности работы можно пользоваться несколькими составами. Сначала обработать поверхность твердыми абразивами, а затем мягкими. Алмазные пасты дороги, поэтому применяют их только для доводки деталей из твердых сплавов, стекла, керамики. Мягкими абразивами обрабатывают черные и цветные металлы. Ими же делают полировку, например, паста ГОИ изначально разрабатывалась для производства оптики различного назначения.

В качестве смачивающей и смазывающей основы применяются технические масла, животный жир, нефтепродукты (керосин, парафин). Абразив может поставляться в готовом пастообразном виде, в порошке, в твердом состоянии. В зависимости от основы меняются характеристики состава, его плотность, вязкость. Иногда целесообразно использовать суспензии. Такие, как смесь воды, керосина и олеинового масла. В составе рабочей смеси может быть от 50 до 85% смазочных материалов. После того, как шероховатость поверхности доведена до необходимых значений поверхность промывают. Абразив не должен оставаться на деталях. Делают это керосином, чистой водой или с добавлением поверхностно-активных веществ.

Области использования технологии

Процесс доводки и притирки довольно трудоемкий и сложный, по этому прибегают к нему в том случае, когда нужна большая точность сопрягаемых деталей. Во многих больших изделиях большой сложности по такой технологии может быть сделать только один или несколько узлов. Другие во время сборки устанавливаются без точной доработки. Доводка, притирка поверхностей, отверстий, резьбы нужна в следующих производственных сферах:

- во время изготовления насосов;

- во время сборки двигателей;

- при доводке сопрягаемых, скользких поверхностей в автомобилестроении (станки, оборудование);

- во время изготовления измерительных инструментов и точных приборов.

В некоторых случаях монтаж обработанных деталей не окончательна операцией. После того как произошла установка механизм, прибор приводят состояние для работы и в обстановке мелкодисперсного абразивного материала детали доводятся до необходимых параметров уже на месте. После этого устройство промывается, и при необходимости смазывается.

Книги с тегом “Притирка и доводка”

Справочник содержит данные о процессах обработки свободным абразивом, технологических материалах и составляющих смесей, приготовлении, свойствах и порядке применения паст и суспензий. Приведены характеристики абразивно-доводочных и абразивно-полировальных смесей, доводочно-притирочных станков и технологической оснастки, притиров, контрольного инструмента.

Предназначен для высококвалифицированных рабочих и специалистов среднего звена машиностроительных и приборостроительных, инструментальных и ремонтных предприятий. Может быть использован студентами вузов, учащимися техникумов и технических училищ.

В рубрике Шлифование

Tags: Абразивные материалы, Абразивные пасты, Абразивный слой, Геометрия абразивных зерен, Доводка, Зернистость абразивов, Припуск на обработку, Притирка и доводка

Информация о файле

Попов С. А.

Заточка и доводка режущего инструмента.

Учебник для сред. ПТУ. 2-е изд., перераб. и доп. М.: Высшая школа,1986. 223 с.: ил. (Профтехобразование)

5357315

Изложены основные сведения о современной технологии заточки и доводки режущих инструментов; устройстве, конструктивных особенностях и наладке заточных станков, а также безопасности труда при их эксплуатации; основных видах абразивных, алмазных и эльборовых инструментов для заточки и доводки;

механизации и автоматизации операций заточки. Второе издание (1-e – в 1981 г.) дополнено сведениями о заточке инструментов, оснащенных поликристаллами сверхтвердых материалов. Учебник может быть использован при профессиональном обучении рабочих на производстве.

Отдельное спасибо форумчанину Andy-aaa за предоставленную книгу.

Введение

Основные сведения об обработке резанием и режущем инструменте

Общие понятия о лезвийной обработке.

Определение общих понятий по абразивной обработке.

Основные сведения об абразивных инструментах и их характеристиках.

Заточные и шлифовальные станки и их назначение.

Понятие об организации рабочего места, техническом обслуживании и наладке станка.

Безопасность труда при выполнении работ абразивным инструментом.

Элементы механизмов и детали машин

Основные понятия.

Подшипники скольжения и качения.

Валы, оси, муфты и передачи.

Устройство и кинематические схемы станков и приспособлений для заточки режущего инструмента

Универсально-заточной станок.

Заточной электрохимический станок.

Технологический процесс и технологическая документация

Основные понятия о технологической подготовке производства.

Технологический процесс.

Технологическая документация.

Технологические базы.

Точность обработки.

Припуски на обработку резанием.

Шероховатость и волнистость поверхности.

Технологичность конструкций.

Основы резания материалов абразивными инструментами

Основные схемы взаимодействия абразива с заготовкой при абразивной обработке.

Режущая поверхность абразивного инструмента.

Образование поверхности на заготовке при абразивной обработке.

Силы резания, работа и мощность при шлифовании.

Тепловые явления и охлаждение при шлифовании.

Износ рабочей поверхности круга при шлифовании и правке кругов.

Балансировка шлифовальных кругов.

Шлифовальные круги и выбор их характеристики

Геометрическая форма и размеры абразивных инструментов.

Абразивные материалы.

Зернистость шлифовальных материалов и инструментов.

Концентрация зерен и структура абразивного инструмента.

Связка абразивных инструментов.

Твердость абразивных инструментов.

Классы точности абразивных инструментов.

Классы неуравновешенности шлифовальных кругов.

Маркировка шлифовальных кругов.

Заточка и доводка резцов

Назначение заточки и доводки режущего инструмента.

Конструктивные элементы и геометрические параметры режущей части резцов.

Схемы заточки и доводки резцов и технологическая оснастка для закрепления и установки резцов при заточке.

Режимы заточки и доводки резцов.

Станки для заточки резцов.

Контроль качества заточки резцов.

Заточка сверл

Конструктивные элементы и геометрические параметры режущих элементов сверл.

Методы заточки спиральных сверл.

Станки для заточки сверл.

Технология заточки и подточки сверл.

Контроль качества заточки сверл.

Заточка зенкеров и разверток

Конструктивные элементы и геометрические Параметры режущей части зенкеров и разверток.

Схемы заточки зенкеров и разверток. Станки и приспособления для заточки.

Контроль качества заточки зенкеров и разверток.

Заточка фрез

Конструктивные элементы и геометрические параметры фрез.

Схемы заточки фрез и оснастка для установки фрез при заточке.

Технология заточки фрез и фрезерных головок.

Станки для заточки фрез.

Контроль качества заточки фрез.

Инструменты, оснащенные поликристаллами сверхтвердых материалов и их заточка.

Заточка метчиков и плашек

Конструктивные элементы и геометрические параметры режущей части метчиков и плашек.

Технология заточки метчиков и плашек. Оборудование для заточки.

Контроль качества заточки метчиков и плашек.

Заточка протяжек

Назначение и типы протяжек, их конструктивные и геометрические особенности.

Износ протяжек и величина слоя, сошлифовываемого при переточках.

Технологический процесс заточки и доводки протяжек.

Контроль качества заточки протяжек.

Заточка зуборезного инструмента

Основные элементы зубчатого колеса и зубчатого зацепления.

Особенности конструкции зуборезного инструмента.

Технология заточки зуборезных инструментов.

Контроль качества заточки зуборезного инструмента.

Список рекомендуемой литературы