Назначение электроэрозионных станков

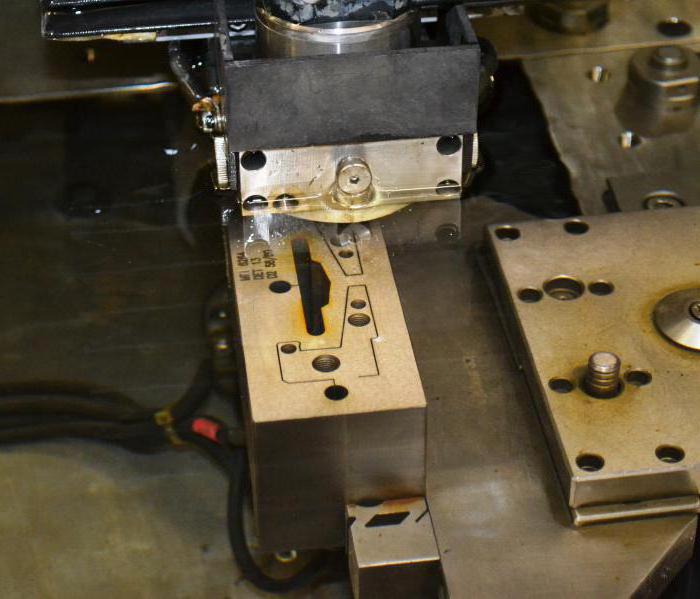

Электроэрозионные станки применяются для вырезания различных заготовок, имеющих самую разную форму и размеры. Обработка происходит либо под прямым углом, либо под углом от 1 до 30 градусов. Угол, под которым производится обработка заготовок, зависит прежде всего от комплектации станка. Начало реза может происходить от кромки заготовки, а также и изнутри её через отверстие, которые предварительно просверлено. Электроэрозионные станки предназначаются для производства деталей с точностью до 0,015 миллиметра.

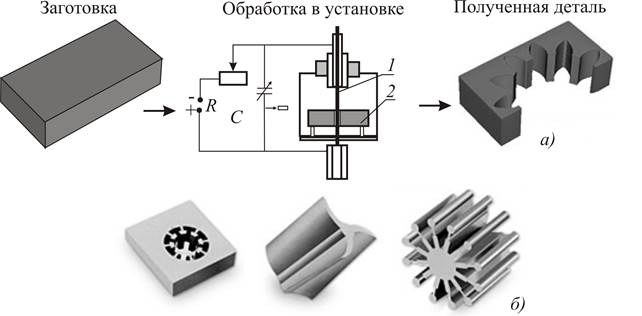

Основным предназначением электроэрозионных станков считается замена штамповки. Станки такого типа могут вырезать сразу несколько заготовок

, благодаря возможности пакетной обработки. При этом не требуется последующая фрезеровка детали, так как при обработке не происходит поверхностной деформации обрабатываемой заготовки.

Также станок позволяет производить различные матрицы и шаблоны. Одним из его больших преимуществ является то, что он может быть легко и быстро перенастроен. В принципе, вся перенастройка электроэрозионного станка заключается в выполнении нескольких операций: сначала нужно загрузить из AUTOCAD требуемый чертёж, затем произвести несколько действий уже на компьютере, после чего настроить генератор и уже после этого можно начинать обработку следующей заготовки. Опытные операторы тратят на настройку устройства в среднем всего 15 минут.

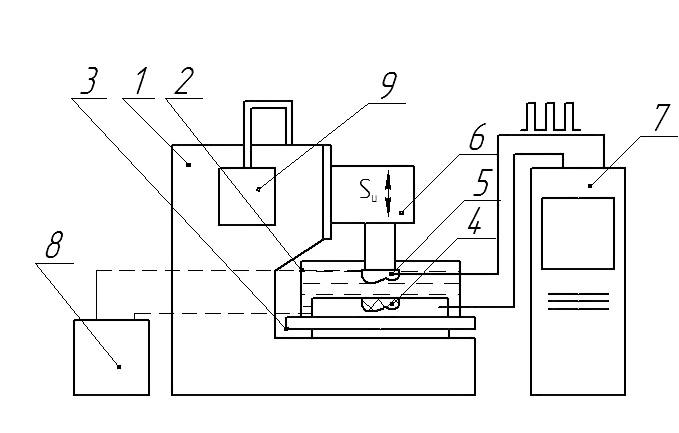

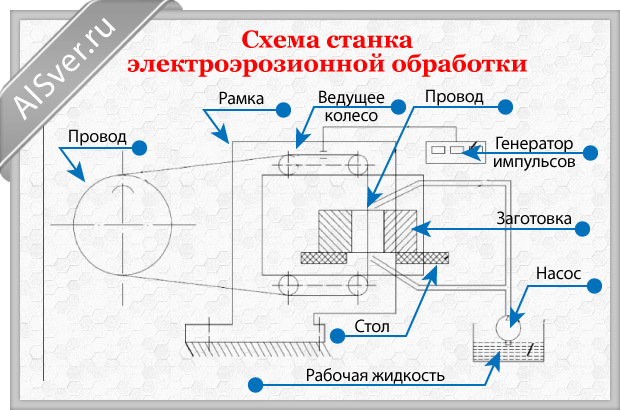

Станки такого типа состоят из следующих узлов:

Станина станка

Данная деталь отливается из чугуна. В камере сняты внутренние напряжения. Внутреннее пространство станины предназначено для монтажа электрооборудования

, так как сама станина имеет коробчатый тип. Рабочая часть станины в прецизионно отшабрена и отшлифована в некоторых местах, а именно: на каретке барабана, на креплениях колонны и на направляющих рабочего стола.

Рабочий стол станка

Это очень важная составляющая электроэрозионного станка. Состоит рабочий стол из двух плит, которые установлены на шарико-роликовые направляющие. Плиты устанавливают друг над другом.

Если существует потребность в перемещении стола, то нужно задействовать два шаговых двигателя. Делается это при помощи двух шарико-винтовых пар. Также можно менять положение рабочего стола вручную

, при этом используя колесо подачи, которые закреплены всё на тех же валах шарико-винтовых пар.

Проволочный конвейер

Данная часть станка состоит из проволочного барабана, а также системы роликовых направляющих, которые размещены в нижнем и верхнем рукавах.

Управляющий компьютер и генератор могут быть размещены либо в стойке, либо в рабочем столе с тумбой. Отличия лишь в стоимости устройства, монолитности компоновки, а также в дизайне всего оборудования.

Принцип работы

предварительно подготовить детали

Нужно отметить, что важнейшим элементом в схеме, необходимой для выполнения электроэрозионной обработки, является электрод, который должен иметь достаточную эрозионную стойкость. В этом случае в качестве электрода можно использовать такие металлы, как:

- графит;

- медь;

- вольфрам;

- алюминий;

- латунь.

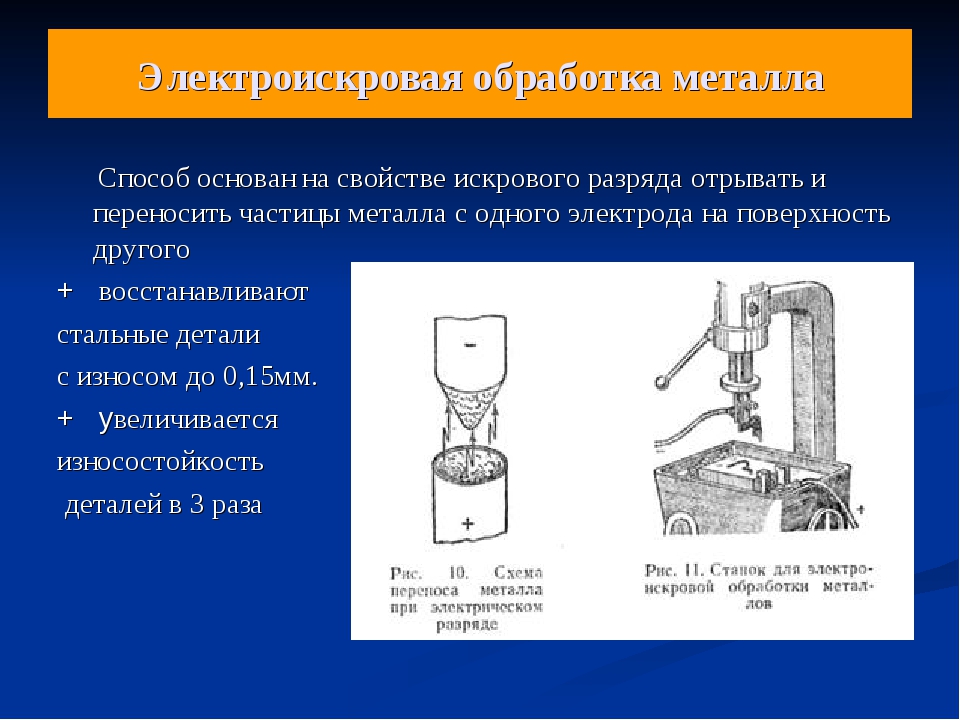

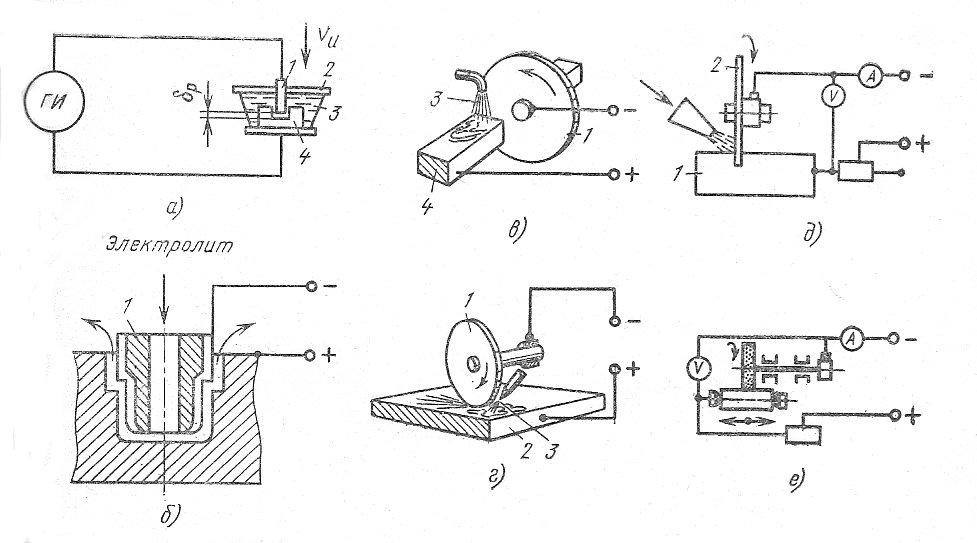

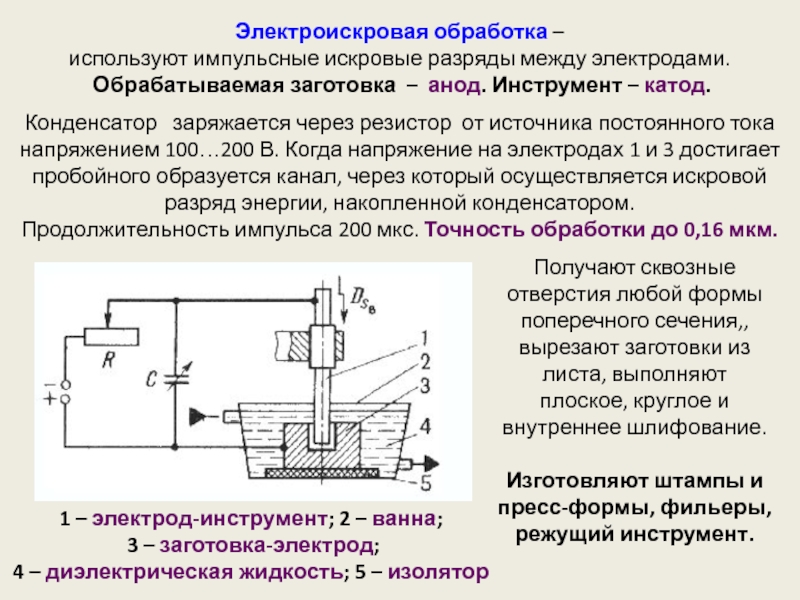

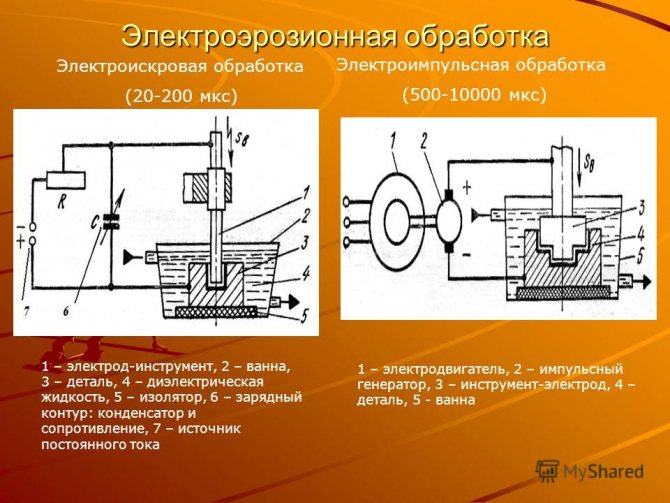

Довольно часто, чтобы обработать металл, применяют электроискровой и электроимпульсный методы. Также встречаются электроконтактный и анодно-механический способы.

Если для деталей из металла потребуется черновая обработка, то обычно применяют электроимпульсную схему. При этом во время работ температура вырабатываемых импульсов может достигать 5 000 градусов. Это увеличивает такой параметр, как производительность.

Если требуется обработать заготовки с небольшими размерами и габаритами, то в основном используется электроискровой способ.

Электроконтактная обработка применяется при работе со сплавами, осуществляемой в жидкой среде. Необходимо отметить, что приобретенные свойства металла после такого воздействия могут по-разному отразиться на эксплуатационных характеристиках деталей.

Практически всегда из-за воздействия токов и высоких температур у обрабатываемых деталей очень сильно повышается прочность, а в самой структуре сохраняется мягкость.

Виды используемого оборудования

применяемый для проведения механической обработки инструмент

Промышленные предприятия для электроэрозионной обработки металла применяют специальное оборудование, такое как:

- проволочно- электроэрозионное;

- копировально-прошивочное.

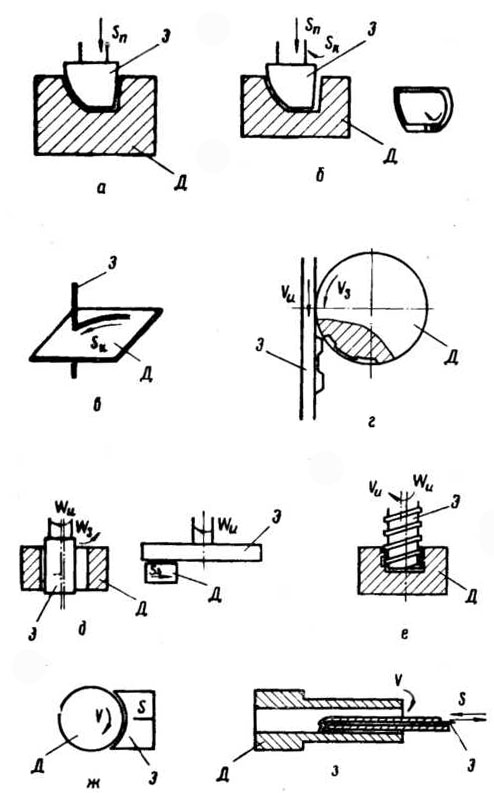

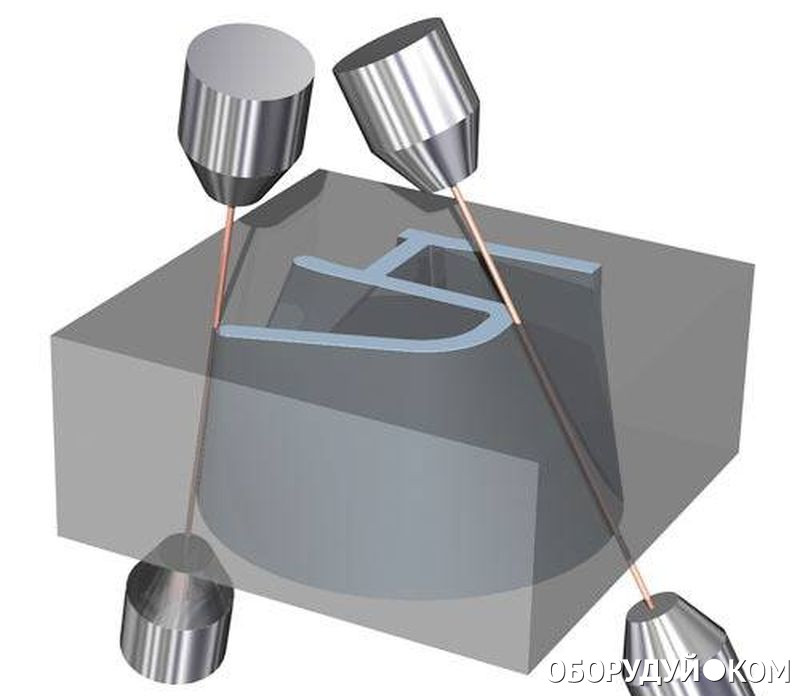

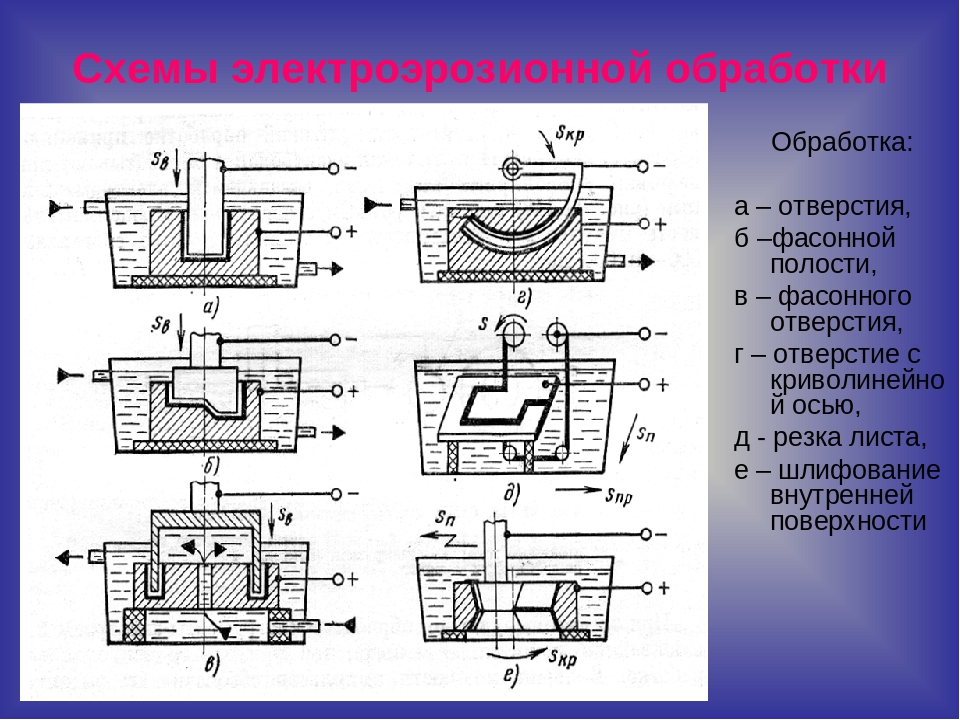

Если возникает необходимость изготовить детали со сложной формой и пресс-формы, а также для производства некоторых материалов с высокой точностью обработки, применяют проволочно- электроэрозионные агрегаты. Чаще всего такое оборудование используется для изготовления различных деталей для электроники, самолетов, и даже космической сферы.

Копировально-прошивочные агрегаты в основном применяются для серийного и массового производства деталей. Благодаря таким станкам получаются довольно точные сквозные контуры и мелкие отверстия, что с успехом используется при изготовлении сеток и штампов в инструментальной промышленной сфере. Такое оборудование подбирают, ориентируясь на поставленные цели и финансовую окупаемость. Электроэрозионная обработка металла считается сложным и довольно трудоемким рабочим процессом.

Выполняя электроэрозионную обработку, не стоит забывать о технике безопасности и использовании спецодежды.

Преимущества электроэрозионной обработки

Такие работы должны осуществляться только на специальном оборудовании под обязательным присмотром квалифицированного специалиста, имеющего соответствующий допуск. Хотя такой способ делает заготовку более точной и качественной, промышленные предприятия предпочитают применять механическую обработку металла.

Поэтому необходимо отметить основные достоинства электроэрозионного воздействия на разнообразные виды заготовок.

Используя такой метод, практически всегда удается добиться самого высокого качества поверхности металла, в результате чего она становится максимально точной и однородной. При этом полностью исключается необходимость проведения финишной обработки. Также этот метод гарантирует получение на выходе поверхности разнообразной структуры.

Также к достоинствам электроэрозионной обработки металла относят возможность осуществлять работу с поверхностью любой твердости.

при таком методе не возникает никакой механической нагрузки

Также к преимуществам такого процесса относят полное отсутствие шума при работе на специальном оборудовании.

Конечно, есть и недостатки при электроэрозионном воздействии на деталь из металла, но на ее эксплуатационных свойствах сказываются они несущественно.

Технология обработки

Чтобы до конца выяснить все преимущества электроэрозионной обработки и понять принцип воздействия на металлическую заготовку, следует более подробно рассмотреть следующий пример.

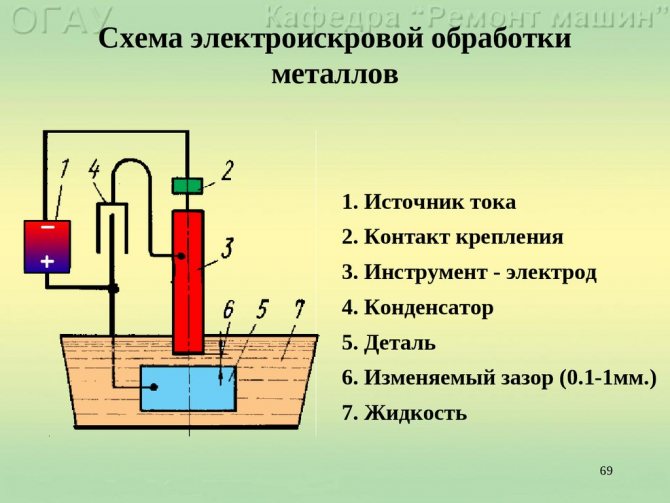

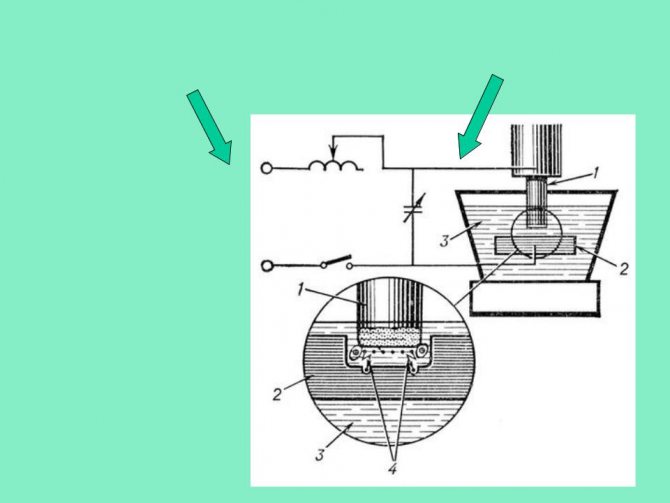

Итак, простая электроэрозионная схема должна обязательно состоять из следующих элементов:

- электрод;

- конденсатор;

- емкость для рабочей среды;

- реостат;

- источник, обеспечивающий электропитание.

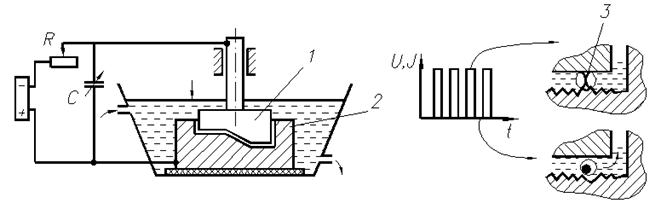

Питание этой схемы обеспечивается напряжением импульсного типа, которое должно иметь разную полярность. Благодаря этому можно получить электроискровый и электроимпульсный режимы, которые требуются для работы.

начинает очень быстро нагреваться до температуры кипения

Технология обработки

Для того чтобы досконально разобраться во всех преимуществах электроэрозионного воздействия на металлические заготовки и понять сам принцип, необходимо подробно рассмотреть один из способов.

Так, простейшая электроэрозионная схема должна в обязательном порядке состоять из таких элементов, как электрод, емкость для рабочей среды, а также конденсатора, реостата и непосредственно источника, обеспечивающего необходимое электропитание.

В данную схему должны быть включены все необходимые элементы в определенной последовательности. Питание данной схемы осуществляется от напряжения импульсного типа, при этом оно должно иметь разную полярность.

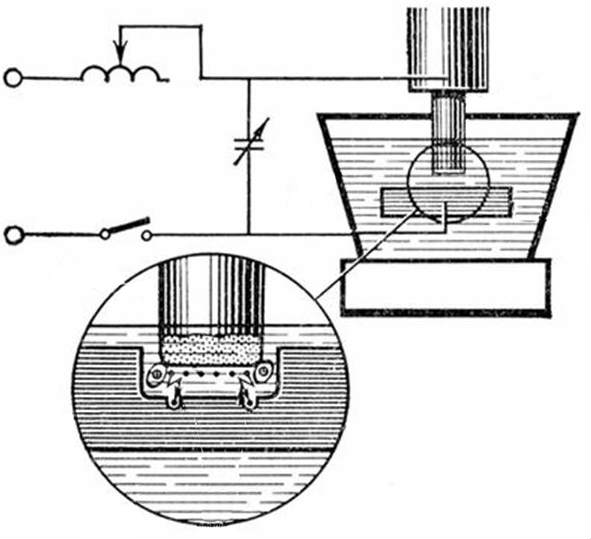

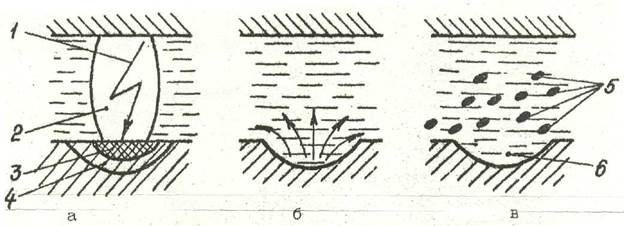

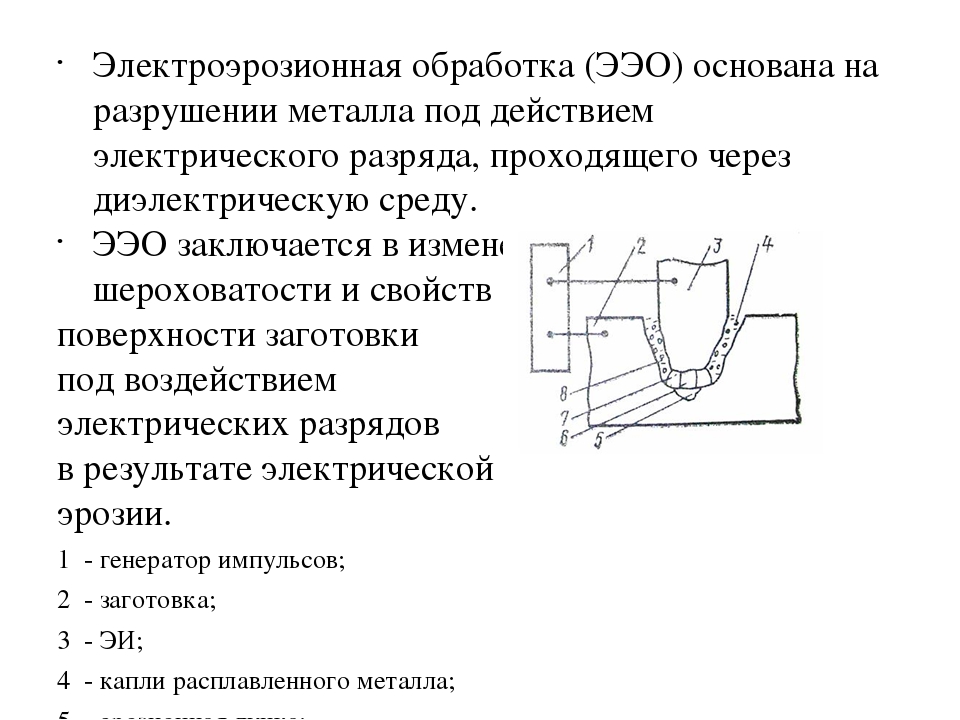

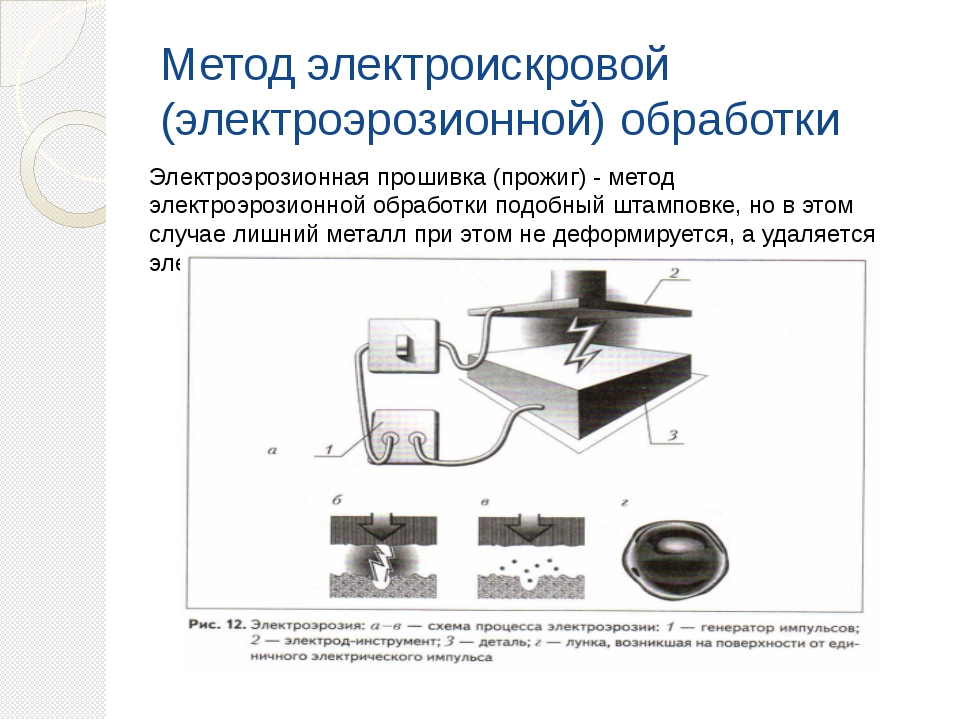

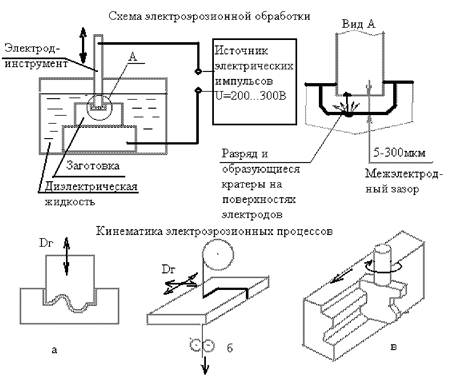

При подаче напряжения идет зарядка конденсатора, от которого разрядный ток поступает на электрод, который должен быть предварительно опущен в емкость с рабочим составом и заготовкой.

После того, как на конденсаторе напряжение достигнет необходимого потенциала, произойдет пробой жидкости, которая быстро нагреется до температуры кипения, а кроме этого, в ней возникнет пузырь из газов.

Этот пузырь будет способствовать локальному нагреву заготовки, у которой произойдет плавление самых верхних слоев, что позволит обеспечить заданную форму.

Видео:

В данном способе есть определенные проблемы, которые требуют постоянного контроля самого процесса, а поэтому лучше воспользоваться более совершенными методами.

На видео выше показана обработка, проводимая на профессиональном оборудовании.

Применение электрического разрядить обработка

Поскольку обработка EDM выполняется разными способами, мы можем с уверенностью сказать, что она имеет широкий спектр приложений. Вот некоторые из различных применений электроэрозионной обработки;

Создание прототипа и 3D-печать

Процедура электроэрозионной обработки обычно используется в производстве пресс-форм, инструментов и штампов для изготовления прототипов твердых изделий.

Однако это превращается в типичную стратегию изготовления моделей и деталей, особенно в аэрокосмической, автомобильной и электронной промышленности, где производственные мощности, как правило, невелики.

В электроэрозионной обработке с грузилом графитовый, медно-вольфрамовый или чистый медный электрод обрабатывается до идеальной (отрицательной) формы и укладывается в заготовку после завершения вертикального удара.

Электроэрозионный станок для сверления небольших отверстий

На электроэрозионных станках с проволочной резкой EDM для сверления небольших отверстий используется для проделывания сквозного отверстия в заготовке, через которое протягивается проволока для электроэрозионной обработки.

Другая электроэрозионная головка, специально предназначенная для растачивания небольших зазоров, устанавливается на станке для резки проволокой и позволяет огромным затвердевшим пластинам расплавлять готовые детали без предварительного растачивания.

Электроэрозионный станок с малыми отверстиями используется для просверливания столбцов отверстий в основной и задней кромках лопаток турбин, используемых в авиационных двигателях. Движение газа через эти маленькие отверстия позволяет двигателям использовать более высокие температуры, чем это вообще возможно.

Высокотемпературные, исключительно твердые составы, используемые в этих лезвиях, затрудняют проделывание отверстий при традиционной механической обработке.

EDM с маленькими отверстиями также используется для создания крошечных отверстий для деталей топливного каркаса, фильер для инженерных нитей, например, из искусственного шелка, и для различных применений.

Монеты, украшения и значки

Для изготовления штампов для производства значков и ювелирных изделий или для вырубки и прокалывания (с использованием штампа для блинов) в процессе чеканки (штамповки).

Позитивный мастер-образец может быть изготовлен из чистого серебра, поскольку (при подходящих настройках машины) мастер полностью растворяется и используется только один раз.

Полученная отрицательная матрица затем затвердевает и используется в салазках для создания ступенчатых подушек из пространств листа образца из бронзы, серебра или соединения золота с низким подтверждением.

Что касается бейджей, эти площадки могут быть дополнительно сформированы на изогнутой поверхности с помощью другого штампа. Этот вид электроэрозионной обработки обычно выполняется в диэлектрике на масляной основе.

Готовый продукт может быть дополнительно обработан твердой (стекло) или тонкой (краска) эмалью, а также гальваническим покрытием чистым золотом или никелем. Более мягкие материалы, например серебро, могут быть вручную выгравированы для изысканности.

Процесс дезинтеграции машины

Способность разрезать и просверливать материалы делает эту технику идеальной для измельчения различных инструментов. Его можно использовать для удаления сломанных инструментов, таких как сверла, болты и другие детали.

Достижение той же цели с помощью других инструментов может быть довольно сложным процессом.

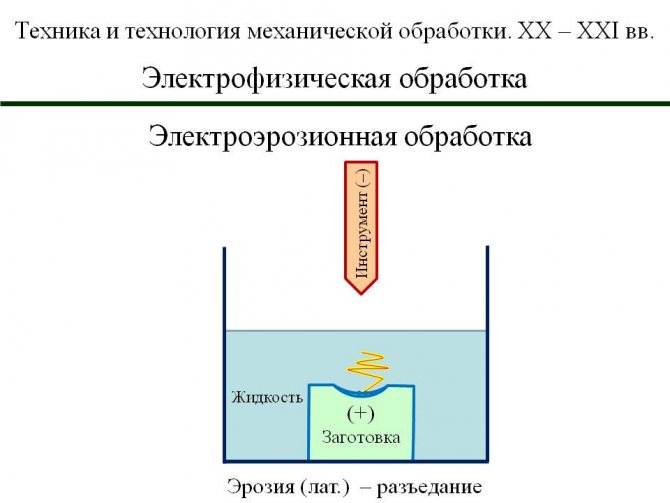

Сущность электроэрозионного метода

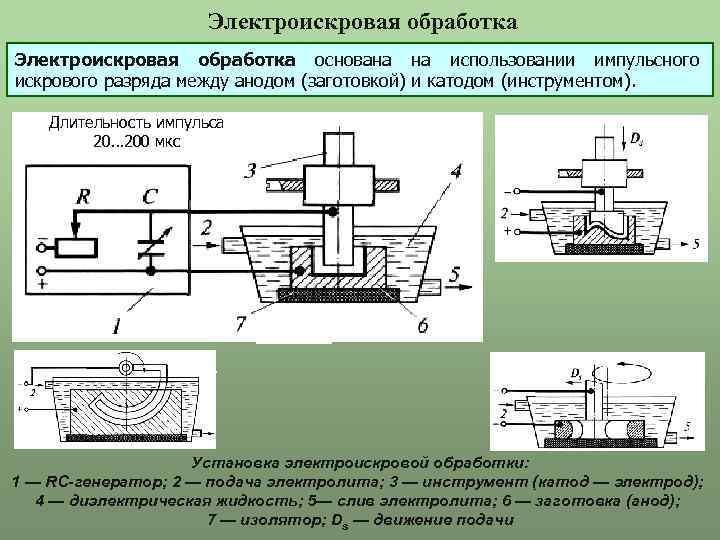

При обработке электроэрозией заготовка и инструмент присоединяются к разным полюсам источника постоянного тока. Предмет у положительного полюса становится анодом, у отрицательного — катодом. Между ними пропускаются короткие импульсы, вызывающие искровой разряд. Меняя длительность импульсов, можно добиться, чтобы преобладала эрозия катода или анода. Энергия импульсов ограничена, что позволяет избежать перегрева заготовки и добиться очень высокой точности манипуляций.

При обработке электроэрозией заготовка и инструмент присоединяются к разным полюсам источника постоянного тока. Предмет у положительного полюса становится анодом, у отрицательного — катодом. Между ними пропускаются короткие импульсы, вызывающие искровой разряд. Меняя длительность импульсов, можно добиться, чтобы преобладала эрозия катода или анода. Энергия импульсов ограничена, что позволяет избежать перегрева заготовки и добиться очень высокой точности манипуляций.

Как правило, в качестве инструмента применяется проволока, что во много раз уменьшает стоимость по сравнению с механическими станками. К инструменту не прилагается больших усилий, его износ минимален.

Поскольку при эрозии происходит перенос материала, можно не только убирать объем, но и наращивать, восстанавливать поверхность и получать рельефные оттиски. Появляется возможность обработки заготовок из сверхтвёрдых материалов, для которых нельзя подобрать механический режущий инструмент.

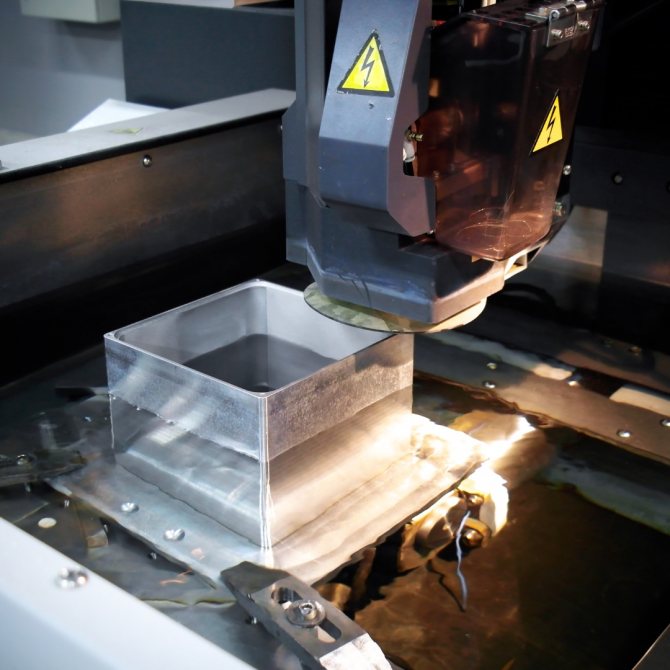

Суть технологии

Электрический разряд между проволокой и заготовкой приводит к удалению части металла. Выделенные частицы выводятся в объем рабочей жидкости. Шлам (кристаллизующиеся частицы) отфильтровывается и удаляется в конце реза. Скорость обработки регулируется силой тока. Но должны быть подобраны оптимальные режимы, при которых не образуются наплывы в процессе реза.

Электроэрозия помогает изготовить изделия с очень тонкими стенками, обрабатывать мягкие металлы без механических повреждений. Данный способ резки используется для прошивки на большую глубину. Толщина проволоки минимальна, лишь этим параметром ограничен диаметр получаемых отверстий.

Дополнительной обработки не требуется, так как после реза импульсами тока не остается заусенцев. Также не требуется дорогостоящего инструмента, применяемого при классических методах фрезерования. Это становится актуально при заготовках из вязких материалов.

Преимущества метода

Данный способ воздействия на металл обладает своими преимуществами:

Примеры обработки на электроэрозионных станках

- Высокое качество обработанного металла.

- Электроэрозионный метод позволяет добиться максимальной точности размеров деталей – до 12 мкм, что не обеспечит механическая обработка.

- Отсутствие финишной обработки. Даже пескоструйная очистка не создаст такое разнообразие текстур.

- Электроэрозионное воздействие исключает деформации мелких заготовок.

- Универсальность в применении к любым сплавам металлов, независимо от их характеристик.

- Разнообразие форм получаемых резов, отверстий и выемок.

- Низкий уровень шума при работе электроэрозионных станков.

- Абсолютная автоматизация процесса, что уменьшает количество брака и позволяет изготавливать множество идентичных деталей.

Назначение электроэрозионных станков

Электроэрозионные станки применяются для вырезания различных заготовок, имеющих самую разную форму и размеры. Обработка происходит либо под прямым углом, либо под углом от 1 до 30 градусов. Угол, под которым производится обработка заготовок, зависит прежде всего от комплектации станка. Начало реза может происходить от кромки заготовки, а также и изнутри её через отверстие, которые предварительно просверлено. Электроэрозионные станки предназначаются для производства деталей с точностью до 0,015 миллиметра.

Электроэрозионные станки применяются для вырезания различных заготовок, имеющих самую разную форму и размеры. Обработка происходит либо под прямым углом, либо под углом от 1 до 30 градусов. Угол, под которым производится обработка заготовок, зависит прежде всего от комплектации станка. Начало реза может происходить от кромки заготовки, а также и изнутри её через отверстие, которые предварительно просверлено. Электроэрозионные станки предназначаются для производства деталей с точностью до 0,015 миллиметра.

Основным предназначением электроэрозионных станков считается замена штамповки. Станки такого типа могут вырезать сразу несколько заготовок, благодаря возможности пакетной обработки. При этом не требуется последующая фрезеровка детали, так как при обработке не происходит поверхностной деформации обрабатываемой заготовки.

Также станок позволяет производить различные матрицы и шаблоны. Одним из его больших преимуществ является то, что он может быть легко и быстро перенастроен. В принципе, вся перенастройка электроэрозионного станка заключается в выполнении нескольких операций: сначала нужно загрузить из AUTOCAD требуемый чертёж, затем произвести несколько действий уже на компьютере, после чего настроить генератор и уже после этого можно начинать обработку следующей заготовки. Опытные операторы тратят на настройку устройства в среднем всего 15 минут.

Это интересно: Станок токарно-винторезный ТВ 16 — устройство и эксплуатация

Приводы подач станка

Лишь с недавнего времени начался выпуск электроискровых станков, а именно с совершенно новыми линейными двигателями. В данном выпуске были совершены и исправлены работы над регулированием скорости и ускорении, равномерным движением, реверсом, легкостью обслуживания и др.

Линейный двигатель в данном выпуске станков имеет двигатель, содержащий всего несколько элементов: электромагнитный статор и плоский ротор, которые содержат между собой только зазор из воздуха. Также имеется еще один немаловажный элемент и это оптическая измерительная линейка с высокой дискретностью (0.1 мкм). Без этого измерительного прибора система управления не сможет распознать координаты.

Но также ближе рассмотрим статор и ротор. Оба выполнены в виде плоских и легко снимаемых блоков. Но крепится статор к станине или колонне станка, а ротор – к рабочему органу.

В конструкции ротор совершенно прост. Он состоит из прямоугольных сильных постоянных магнитов. А магниты на тонкой плите из специальной высокопрочной керамики, коэффициент температурного расширения которой в два раза меньше чем у гранита.

Множество проблем линейного привода решились, так как стали использовать керамику одновременно с системой охлаждения. Соответственно «ушли» и проблемы с температурными факторами, с жесткостью конструкции, с наличием сильных магнитных полей и т.д.

Модели современных станков

Современный станок электроэрозионной обработки металлов состоит из следующих узлов:

- электродвигатели, действующие независимо друг от друга;

- устройство подачи проволоки в зону эрозии;

- рабочую ванну с охлаждающей жидкостью;

- рабочий стол для расположения заготовки в процессе обработки;

- блок управления станком.

Производителями станков этого типа являются как азиатские, так и европейские государства. Имея одно и то же назначение, станки разных производителей сильно отличаются по своей функциональности и цене. Если китайское и южнокорейское оборудование стоит значительно дешевле европейского, то последнее выполняется производителями на более высоком уровне с большей степенью автоматизации рабочих процессов.

Российскими производителями выпускается прецизионное оборудование АРТА для электроэрозионной обработки металлов.

Научно-промышленная корпорация “Дельта-Тест” сегодня является лидером в России по изготовлению оборудования этого типа. Изготавливая новые станки, предприятие занимается и модернизацией оборудования более ранних сроков производства.

Sodick

На рынке современного оборудования хорошо известна компания Sodick, производящая проволочно-вырезные электроэрозионные станки.

Обладая высокими технологическими параметрами, оборудование этой компании применяется для обработки тугоплавких металлов и монокристаллов. С помощью этих станков изготавливаются перфорированные плиты и трубы, рабочие элементы копировальных станков, штампы с профилями трёх координатного измерения, металлокерамические штампы. Специалистам на таком оборудовании без особого труда удаётся изготавливать кулачки и их прототипы, электроды-инструменты для станков копировально-прошивочной группы.

Mitsubishi

Проволочно-вырезной станок Mitsubishi MV1200S при стоимости около 7 млн. рублей позволяет выполнять сложнейшие операции по электроэрозионной обработке деталей любой формы, выполненных из самых различным токопроводящих материалов.

При интенсивном использовании этого станочного оборудования в современном производстве затраты на его покупку окупаются в короткие сроки.

Оборудование для электроэрозионной обработки Agie изготавливается в Швейцарии и с успехом конкурирует с другими моделями этой станочной группы.

При малых габаритных размерах на станке Agie можно в автоматическом режиме выполнять сложнейшие работы по обработке твёрдосплавных изделий самого широкого назначения.

Как видно из статьи, оборудования для электроэрозионной обработки деталей на современном рынке предостаточно. Его изготавливают почти все ведущие промышленные страны мира под различными брэндами и по разной цене. Выбрать же из этого предложения именно то, что нужно нашему отечественному производителю, не просто. Однако, соизмерив свои финансовые возможности и проведя предметные переговоры с менеджерами компаний, представленных на интернет-сайтах этой тематики, можно сделать правильные выводы, а затем сделать и саму покупку.

Высокоточная обработка металлических предметов производится с применением нетрадиционных технологий и методик. К таковым можно отнести шлифовку, резку, а также закрепление посредством электроэрозионного влияния. Электроэрозионные станки появились довольно давно, однако, широкую популярность они получили лишь за последние 10−20 лет.

Высокоточная обработка металлических предметов производится с применением нетрадиционных технологий и методик. К таковым можно отнести шлифовку, резку, а также закрепление посредством электроэрозионного влияния. Электроэрозионные станки появились довольно давно, однако, широкую популярность они получили лишь за последние 10−20 лет.

История

Роберт Бойль (1694), Бенджамин Франклин (1751), Джозеф Пристли (1766) Лихтенберг Георг Кристиан (1777): делали первые сообщения об электрических разрядах и эффектах, их сопровождающих.

1938 году советский инженер Л. А. Юткин показал, что серия электроискровых разрядов порождает формообразующие гидравлические удары, что положило начало электроискровой штамповке металлов, и стало следующим, после электродуговой сварки, шагом по развитию технологических методов формообразования электрическими разрядами.

В 1941 году докторам Борису Романовичу Лазаренко и Наталье Иосифовне Лазаренко (Московский Государственный Университет) было поручено найти методы увеличения срока службы прерывателей-распределителей зажигания автомобильных двигателей.

В результате исследований и экспериментов с вольфрамом было обращено внимание на направленное разрушение электрическими разрядами, создаваемыми импульсами определённой формы тока, что послужило толчком к созданию в 1943 году нового технологического процесса обработки заготовок с помощью электроэрозии. В 1943 году советские учёные — супруги Борис Романович Лазаренко и Наталия Иоасафовна Лазаренко, предложили использовать электроэрозионные свойства разрядов в воздушном промежутке для формообразования (электроискровой метод электроэрозионной обработки)

На изобретение было получено авторское свидетельство № 70010 от 3.04.1943 года, патент Франции № 525414 от 18.06.1946 года, патент Великобритании № 285822 от 24.09.1946 года, патент США № 6992718 от 23.08.1946 года (указанный патент имеет совсем иную дату и тему), патент Швейцарии № 8177 от 14.07.1946 года, патент Швеции № 9992/46 от 1.11.1946 года. В 1946 году им была присуждена Сталинская премия, а 26 июня 1949 года Борису Романовичу Лазаренко была присуждена учёная степень доктора технических наук

В 1943 году советские учёные — супруги Борис Романович Лазаренко и Наталия Иоасафовна Лазаренко, предложили использовать электроэрозионные свойства разрядов в воздушном промежутке для формообразования (электроискровой метод электроэрозионной обработки). На изобретение было получено авторское свидетельство № 70010 от 3.04.1943 года, патент Франции № 525414 от 18.06.1946 года, патент Великобритании № 285822 от 24.09.1946 года, патент США № 6992718 от 23.08.1946 года (указанный патент имеет совсем иную дату и тему), патент Швейцарии № 8177 от 14.07.1946 года, патент Швеции № 9992/46 от 1.11.1946 года. В 1946 году им была присуждена Сталинская премия, а 26 июня 1949 года Борису Романовичу Лазаренко была присуждена учёная степень доктора технических наук.

В 1948 году советский специалист М. М. Писаревский предложил более экономичный электроимпульсный метод обработки.

В 1952 году швейцарская фирма CHARMILLES TECHNOLOGIES представила миру первый электроэрозионный прошивочный станок ELERODA D1.

В 1969 году швейцарская фирма AGIE представила первый станок электроимпульсной обработки непрофилированным электродом с ЧПУ.

![Электроэрозионная обработка металлов [описание, технология]](https://molibden-wolfram.ru/wp-content/uploads/b/a/c/bac6ce93c894a99943e2bfd19e22fe56.jpeg)