Станки электрохимической обработки

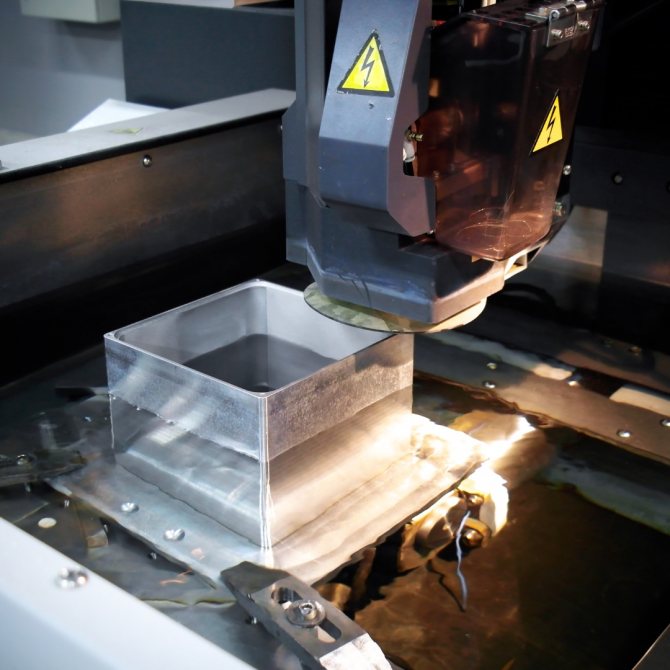

С помощью станков и обрабатывающих комплексов, ориентированных на использование электрохимических технологий металлообработки можно реализовать достаточно сложные операции.

Однако такие станки используются только в узкоспециализированных технологических процессах. То есть, можно утверждать, что электрохимическое оборудование рассчитано на исполнение одного-двух пунктов из технологической карты.

И чаще всего с помощью такого оборудования выполняется уплотнение или наклеп поверхности, термоуплотнение труднодоступных участков, повышение квалитета качества плоскости детали, высокоточная шлифовка и резка. Причем последняя операция – резка заготовки – осуществляется без механического воздействия на тело изделия, поэтому качество и точность электрохимического среза, просто вне конкуренции.

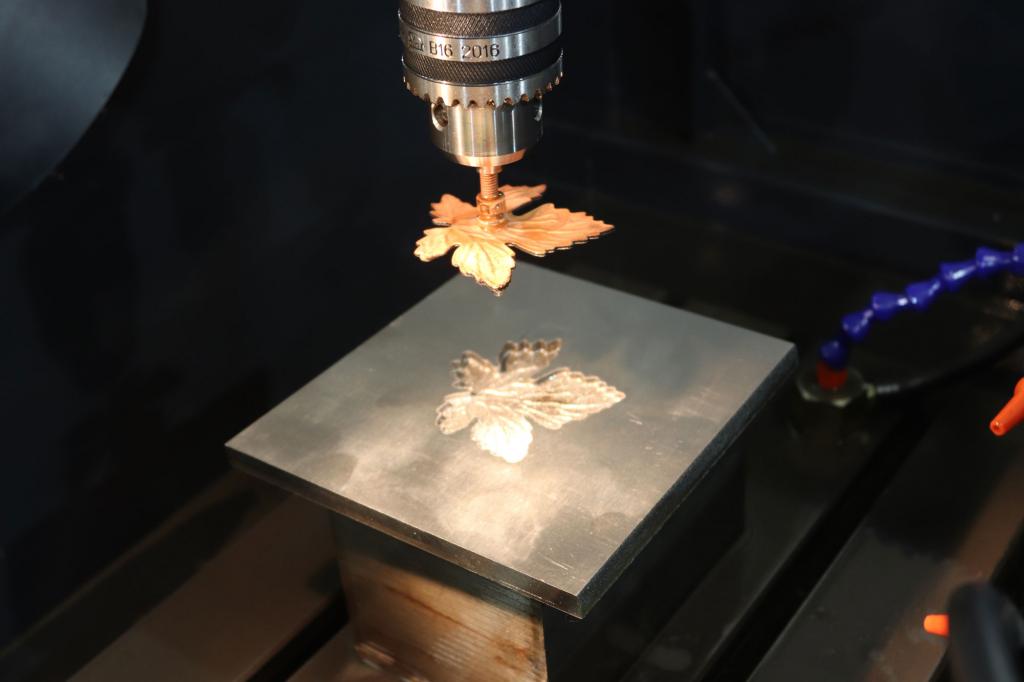

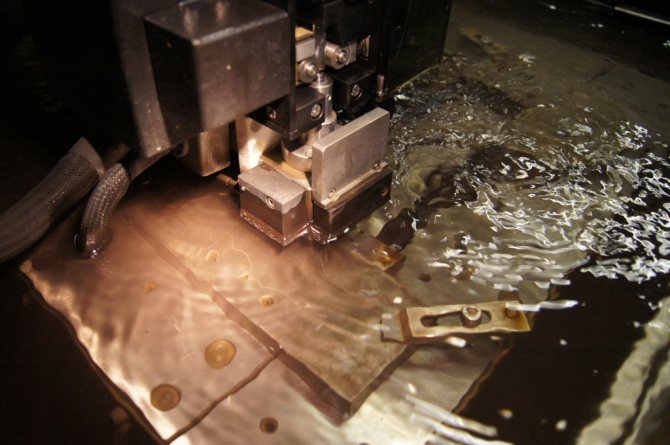

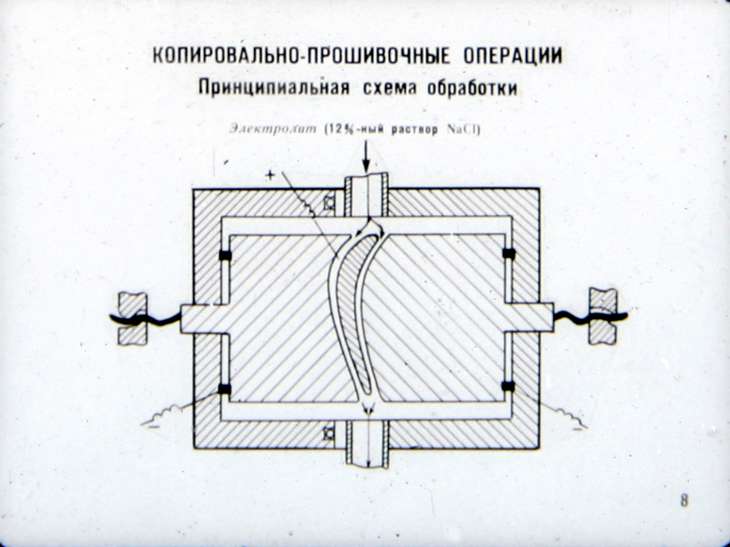

Кроме того, очень популярны и копирно-прошивочные станки, используемые в инструментальном производстве. Такие агрегаты применяются в процессе изготовления сверхпрочных режущих инструментов, матриц, пуансонов и прочих деталей.

В чем заключается химическая очистка воды

Химическая водоочистка основана на химических реакциях реагентов с загрязняющими веществами в водном растворе и их обезвреживании путем перевода в неопасные формы или связывании в нерастворимые комплексы. Химические процессы при очистке воды идут с одинаковой скоростью в любом объеме жидкости, потому этот метод считается эффективным и производительным. Химическая очистка воды на предприятиях лежит в основе обеспечения оборотного водоснабжения и обезвреживания промышленных вод.

Несмотря на великое разнообразие загрязняющих элементов, их соединений и формы присутствия в водном растворе очистка воды от химических загрязнений проводится на основании трех видов химических реакций с удаляемыми элементами:

- Нейтрализация кислотной или щелочной реакции водного раствора.

- Окисление загрязнителей и патогенных микроорганизмов.

- Восстановление ионов металлов и токсичных веществ.

Виды электрохимической обработки

Электрохимическая обработка металлов проводится в соответствии с назначенными параметрами образца в зависимости от свойств имеющейся заготовки металла. Основными видами воздействия электрохимии на металл являются:

- Электрохимическое объемное копирование – при этом форма электрода копируется на заготовку металла;

- Прошивание – электрод углубляется и создает отверстие с постоянным сечением в заготовке;

- Струйное прошивание – заключается в создании отверстия специальной струей электролита;

- Калибрование – обычная обработка поверхности изделия для увеличения уровня прочности;

- Точение происходит за счет вращения заготовки металла и воздействия электролита;

- Резка заготовки;

- Удаление заусенцев.

Кроме того, выделяют еще 4 вида проведения самой обработки:

- Многоэлектродная обработка должна проводиться с использованием нескольких электродов, которые имеют общий доступ к источнику питания;

- Непрерывная обработка – подача тока на заготовку носит постоянный характер;

- Импульсная обработка – подача тока проводится с определенной периодичностью;

- И циклическая обработка, при ней электрод перемещается с заданным ритмом.

Термический метод

Термообработка изделий заключается в изменении структуры материала под воздействием:

- нагрева до определенной температуры;

- изотермической выдержки;

- охлаждения с определенной скоростью.

В зависимости от режимов проведения работ металла конечным результатом операции может быть:

- упрочнение;

- разупрочнение;

- стабилизация.

Изменение структуры путем теплового воздействия

Изменение структуры путем теплового воздействия

Виды термической обработки металлов и сплавов:

- отжиг – заключается в нагреве изделия или заготовки с последующим охлаждением в печи для термической обработки металлов. В результате операции снимаются остаточные внутренние напряжения, повышается пластичность и уменьшается твердость стали;

- закалка – заключается в нагреве стали до температуры выше критической и последующим быстром охлаждении. В результате закалки прочность материала повышается, а пластичность падает;

- отпуск – заключается в нагреве закаленной стали до заданной температуры, выдержке и охлаждении на воздухе (только сталь, склонную к отпускной хрупкости, охлаждают в воде). Отпуск является окончательной операцией термообработки. В результате этой операции снимаются (или уменьшаются) внутренние напряжения, деталь становится менее хрупкой и более пластичной. Отпуск бывает низким, средним и высоким;

- нормализация – заключается в нагреве с последующим охлаждением на воздухе. Эта операция более быстрая и экономичная, чем отжиг, так как не требует охлаждения вместе с печью;

- старение – заключается в форсированном изменении свойств материала, которое в природе происходит в течение длительного времени;

воздействие холодом – заключается в выдержке закаленной детали, остывшей до 20

С, в охладителях (сухой лед, жидкая азотная кислота и пр.). применяется для изготовления режущего инструмента с целью повышения стойкости и производительности, измерительного инструмента – для полной стабилизации размеров.

Процесс данного метода работ непрост. Наука материаловедение и термическая обработка металлов изучает глубинные загадочные процессы, происходящие внутри металла.

Это интересно: Прочие виды обработки металла

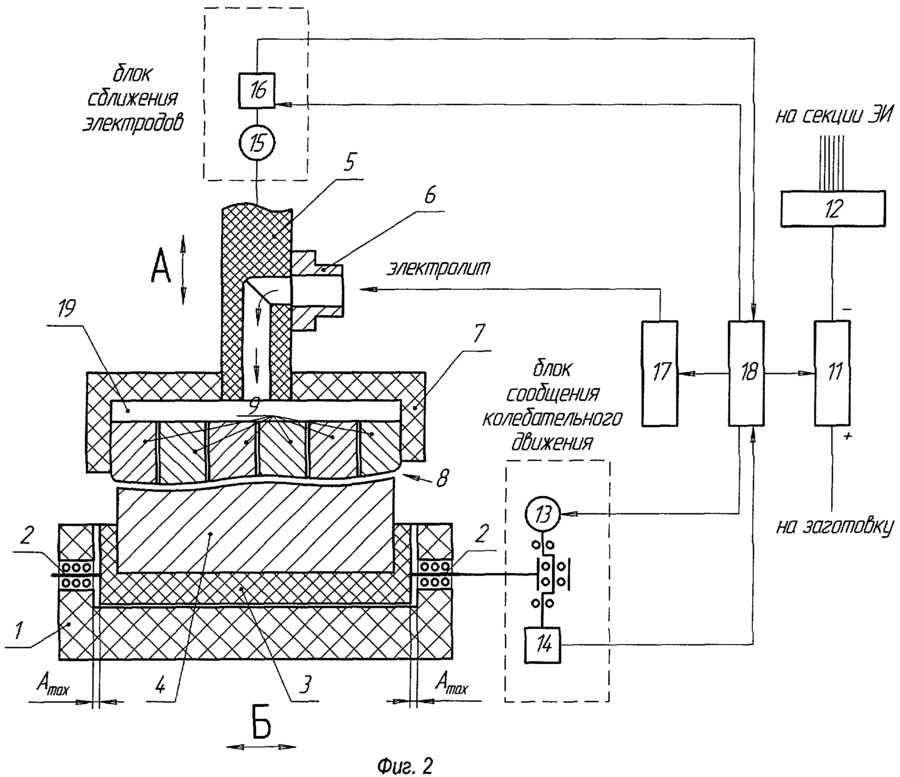

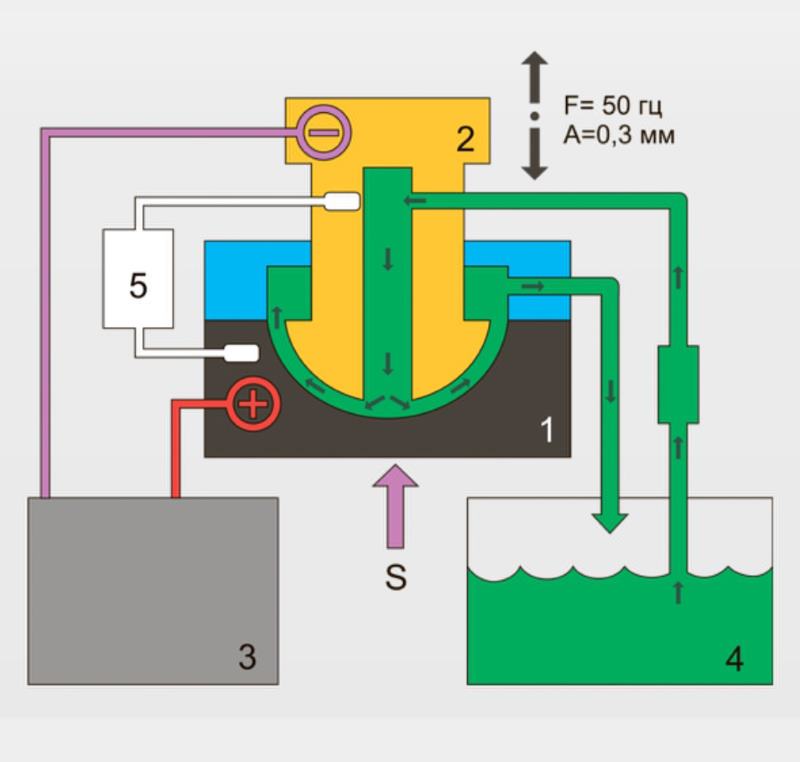

Комбинированные процессы электрохимической обработки

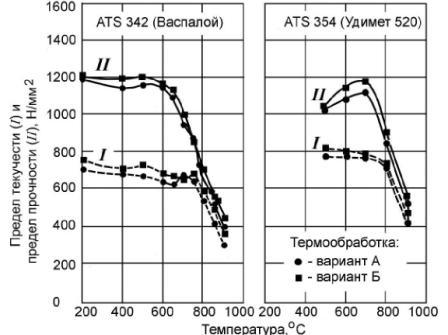

Сопротивление материала образца механической обработке резанием или шлифованием зависит от температуры, возникающей в зоне обработки. Как правило, при повышении температуры сопротивление разрушению снижается, а пластичность материала возрастает. На рис. 4 показана температурная зависимость прочности жаропрочных сплавов на основе никеля. Логично принять, что при высокой температуре усилие резания и энергозатраты снижаются, обрабатываемость материала механическими средствами его удаления улучшается. Это обстоятельство было учтено при создании комбинированных технологий, в которых для повышения производительности и качества обработки были использованы дополнительные средства воздействия на удаляемый металл: вращение катода, электрический разряд, импульсное изменение напряжения на электродах, лазерное излучение, ультразвук, вибрация и т. п. .

Рис.4. Изменение предела текучести и предела прочности жаропрочных сплавов на основе никеля в зависимости от температуры

В статье рассмотрены лишь основы электрохимической обработки и простейшие случаи ее применения. Комбинированные технологии электрохимической обработки, интенсивно развивающиеся в настоящее время, позволяют изготавливать изделия, получение которых крайне затруднено или невозможно с помощью других видов обработки.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Advanced Methods of Machining, J.A. McGeough, Chapman and Hall, London, 1988.2. Electrochemical machining, J. A. McGeough, in «Kirk-Othmer Encyclopedia of Chemical Technology» (5th edition), Vol. 9. P. 590-606, J.I. Kroschwitz (editor), Wiley-lnterscience, NY, 2005.3. Маслов A. P. Высокие технологии в машиностроении / А. Р. Маслов // ИТО новости. Приложение к журналу «Комплект: инструмент, технология, оборудование». 2007. N° 11. С. 8-11.4. Machining methods: electrochemical, J. A. McGeough and X.K. Chen, in «Kirk-Othmer Encyclopedia of Chemical Technology» (4th edition), Vol. 15. P. 608-622.5. Surface Effects on Alloys Drilled by Electrochemical Arc Machining, A. DeSilva and J. A. McGeough, «Proceedings of the Institution of Mechanical Engineers, Part B, Journal of Engineering Manufacture». 1986. Vol. 200. P. 237-246.6. Deburring-2: Electrochemical Machining, D. Graham, «The Production Engineering». 1982. Vol. 61, No. 6. P 27-30.7. Drilling Without Drills, G. Bellows and J.D. Kohls, «American Machinist». 1982. P. 178-183.8. Study of Electrical Discharges in Electrolyte by High-Speed Photography, X. Ni, J.A. McGeough, and C.A. Greated, «Journal of Electrochemical Society». 1993. Vol. 140. P 3505-3512.9. Study of Pulse Electrochemical Machining Characteristics, K. P. Rajurkar, J. Kozak, and B. Wei, «Annals International College for Production Research». 1993. Vol. 42. P. 231-234.10. An Electrochemical Machining Method for Removal of Samples and Defective Zones in Metal Pipes, Vessels and Structures, D. Clifton, J. W. Midgley,andJ.A. McGeough, «Proceedings of the Institution of Mechanical Engineers, Part B, Journal of Engineering Manufacture». 1987. Vol 201. P. 229-231.

А.И. Преображенский,канд. техн. наук, главный редактор журнала «Главный механик»

| < Предыдущая | Следующая > |

|---|

Следующие материалы:

- Способы восстановления сверл

- Сказка о шероховатости

- Система ЧПУ или модуль позиционирования?

- Алгоритм опережающего просмотра Look-ahead в современных системах ЧПУ и параметры его настройки

- Новые функции в системе ЧПУ HEIDENHAIN TNC 640

Предыдущие материалы:

- Автоматизированная система настройки шлифовальных станков для изготовления инструмента сложной формы

- Повышение эффективности технического обслуживания, ремонта и модернизации металлообр. оборудования

- Принципы управления машиной для термической резки с УЧПУ

- Безабразивная ультразвуковая финишная обработка металлов – технология XXI века

- Воздушные турбины расширяют возможности станков

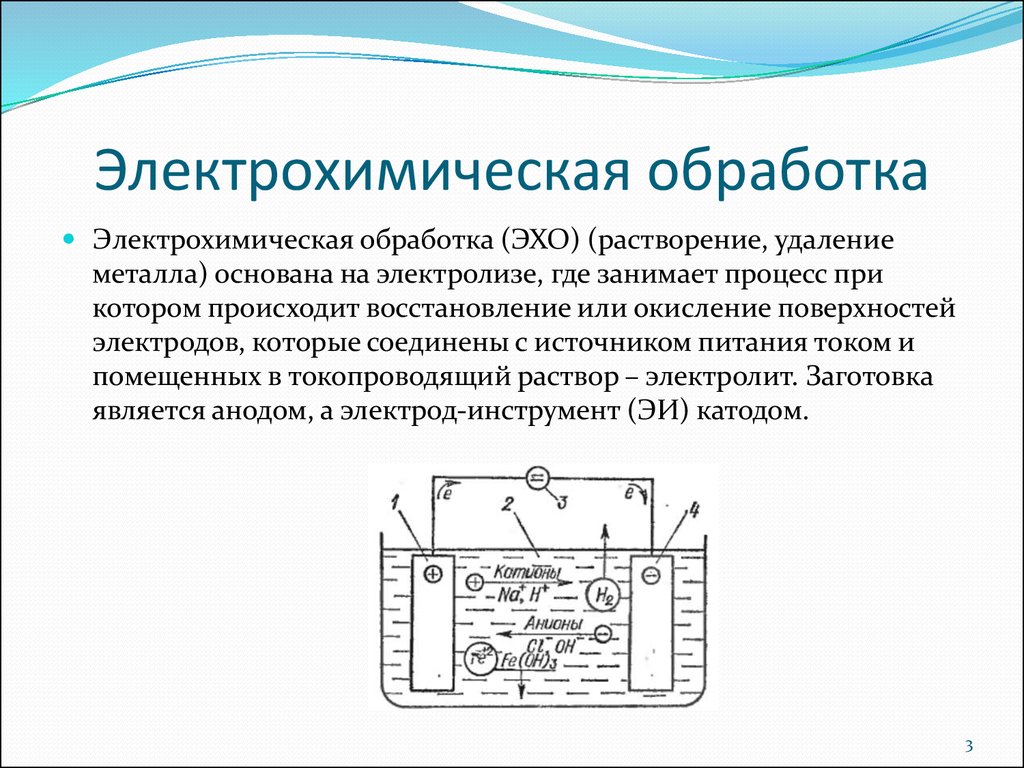

Электролиз

Под электролизом понимают химические процессы, которые протекают, например, при прохождении электрического тока между двумя проводниками, погруженными в жидкий раствор. Типичным примером являются две медные проволоки, подключенные к источнику постоянного тока и погруженные в водный раствор сульфата меди (рис. 1а). Электролиты отличаются от металлических проводников тем, что перенос электричества осуществляется не электронами, а атомами или группой атомов, потерявших или присоединивших электроны и таким образом получивших положительный или отрицательный заряд. Такие атомы называют ионами. Ионы с положительным зарядом передвигаются в электролите по направлению к катоду и называются катионами. Отрицательно заряженные ионы передвигаются в направлении анода и называются анионами. Движение ионов сопровождается потоком электронов вне ячейки в противоположном направлении положительному току в электролите. Обе реакции являются следствием приложения разности потенциалов от источника питания. Положительно зараженный ион при достижении катода нейтрализуется или разряжается отрицательно заряженными электронами катода. Поскольку катион обычно является положительно зараженным атомом металла, результирующей реакцией является осаждение атомов металла. Для поддержания катодной реакции необходимо, чтобы электроны передвигались по внешней цепи. Они поступают из атомов металла анода, которые превращаются в положительно заряженные катионы и переходят в раствор. В этом случае реакция является обратной по отношению к катодной реакции. Электролит в своем объеме должен быть электрически нейтральным. Это означает, что внутри него должно существовать равное количество зарядов противоположного знака и, соответственно, протекать равное количество элементарных реакций на каждом катоде. Поэтому электролиз в растворе сульфата меди с медными электродами выражается результирующей реакции простого переноса металлической меди от анода к катоду. Взвешивание электродов в конце эксперимента покажет, что масса анодной медной проволоки уменьшилась на точно такое же количество, на которое увеличилась масса анода. Наиболее распространенным применением электролиза являются процессы гальванопластики, в которых металлические покрытия получают осаждением металла на детали с катодным потенциалом. Примером анодного растворения может служить технология электролитического полирования. Поскольку растворение металла наиболее интенсивно протекает на вершинах неровностей, электролитическая обработка даже при неподвижном катоде выравнивает поверхность детали.

Методики от известных до современных

Дерево подвержено гниению, боится грибка и плесени, легко горит и растрескивается при сильном высыхании. Производители идут на различные хитрости, чтобы материал дольше не подвергался износу и пролежал на складах в идеальном состоянии. Частникам методики защиты необходимы не меньше, так как они продлевают срок службы дому. Для защиты древесины от различных внешних и внутренних факторов применяются несколько методов:

- Конструктивные способы.

- Химические.

- Биологические.

К конструктивным методам относятся определенные условия заготовки, хранения и применения древесины: правильная обработка, сушка в камерах, поддержание определенной влажности и температуры на складах. Конструктивные способы помогут существенно продлить жизнь пиломатериалу, но не защищают на 100%.

Больший эффект дают способы защиты при помощи химических составов. Химико механическая обработка различными составами надежно защищает пиломатериалы и изделия из древесины от плесневения, синевы, жучка, влаги и повышает огнестойкость. Единственный минус методики в том, что экологичность обрабатываемого материала ухудшается.

Биологические методы защиты — это более современный способ. При защите используются натуральные средства и новейшие технологии. Например, набирает популярность лазерная обработка дерева. Метод дорогостоящий, но дерево не теряет своих качественных показателей.

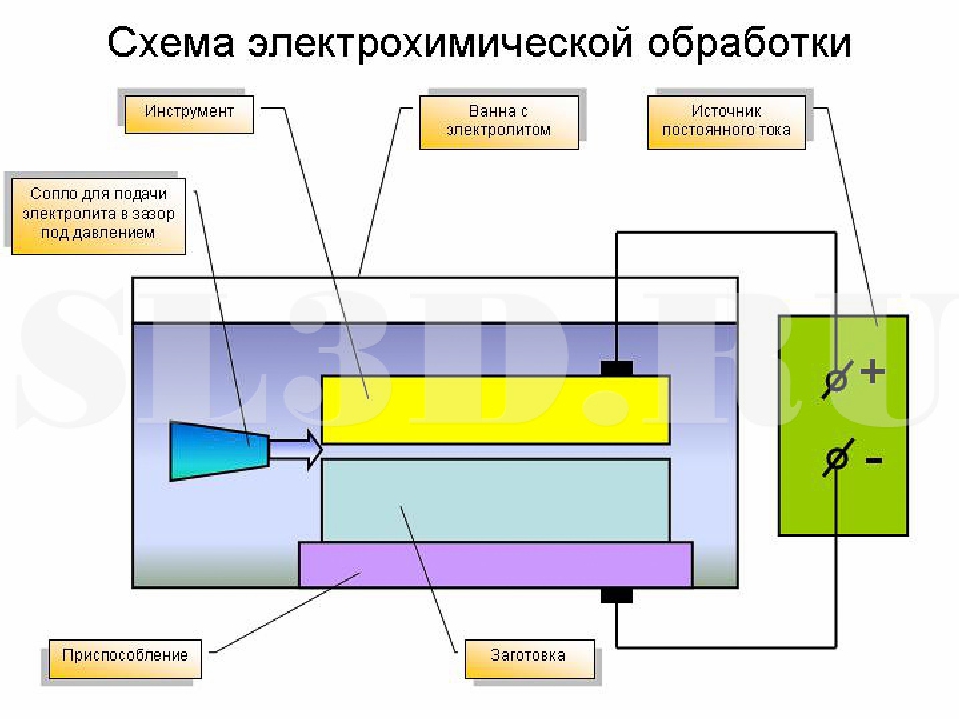

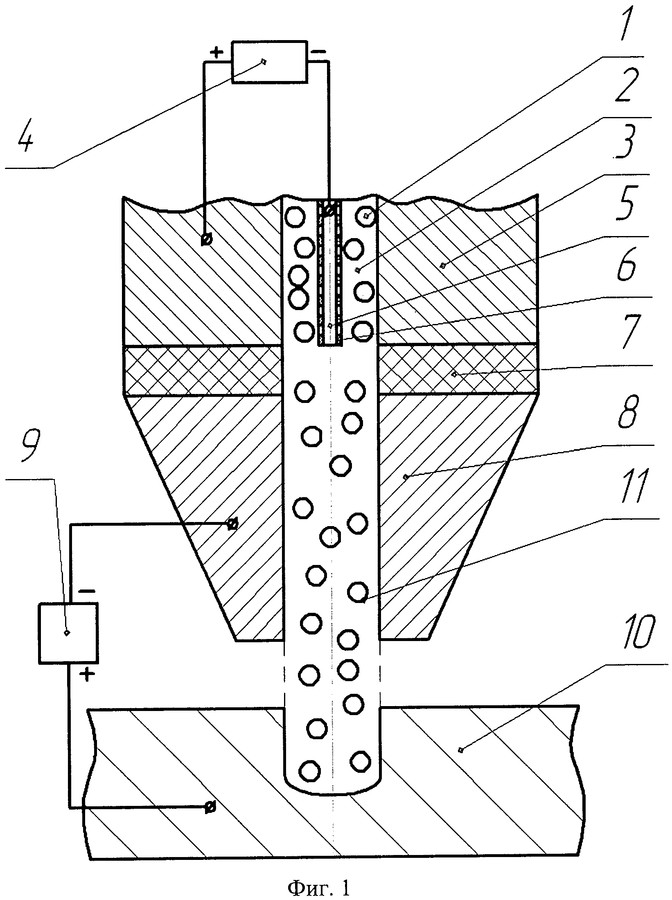

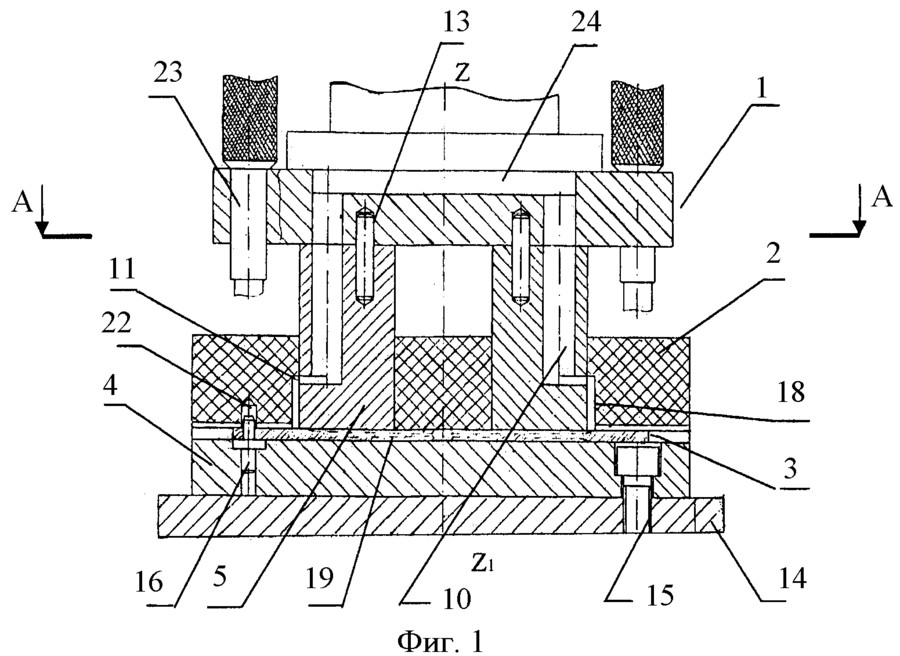

Технология ЭХО

ЭХО подобна электролитической полировке в том отношении, что при ее использовании происходит процесс растворения анода под действием постоянного тока высокой плотности при постоянном напряжении между деталью и инструментом (катодом) заранее подготовленной формы. На поверхности анодной детали металл послойно растворяется и форма инструмента копируется на детали.Электролит перемешивают в зазоре между электродами с высокой скоростью, обычно превышающей 5 м/с, для интенсификации процесса переноса массы/заряда в слое, примыкающем к аноду, удаления продуктов реакции (продуктов растворения анода – гидрооксидов металла), выделяющихся пузырьков газа и отвода тепла. Обычно в промышленных технологиях инструмент подают в направлении образца, поддерживания небольшой зазор. При приложении электрического потенциала к электродам возможно протекание нескольких реакций.Для растворения железа в водном растворе хлорида натрия характерны следующие реакции электролитической диссоции (рис. 1б):

H2O → H++(OH)-

и

NaCl → Na++Cl-

приводящие к образованию отрицательно заряженных анионов (ОН)-, Cl- и положительно заряженных катионов H+ и Na+ на катоде.На аноде протекает реакция Fe → Fe++ + 2е, а на катоде – реакция образования водорода и гидроксильных ионов 2Н2O + 2е → Н2 + 2OН-. Результирующим эффектом этих реакций является соединение ионов железа с анионами, сопровождающееся выделением гидрата оксида железа Fe(OH)2 (рис. 1б).

Соль, например NaCl, не расходуется в электрохимическом процессе, поэтому для поддержания концентрации электролита на заданном уровне обычно требуется только добавлять воду.При данном сочетании «металл – электролит» в результате электролиза происходит растворение железа на аноде и выделение водорода на катоде. Никакие другие процессы на электродах не протекают. Из этого следует, что форма катода не изменяется при использовании электролита на основе NaCl и он может быть использован в качестве инструмента для формоизменения детали-анода .Для повышения точности изготовления детали и скорости удаления металла процесс проводят при очень высоких значениях плотности тока и относительно низком напряжении, поддерживая зазор между электродами шириной около 0,1 мм при подаче инструмента 1-20мм/мин. Растворенный металл, тепло и газ отводят из зазора принудительным перемешиванием электролита со скоростью 5-50 м/с (табл. 1).

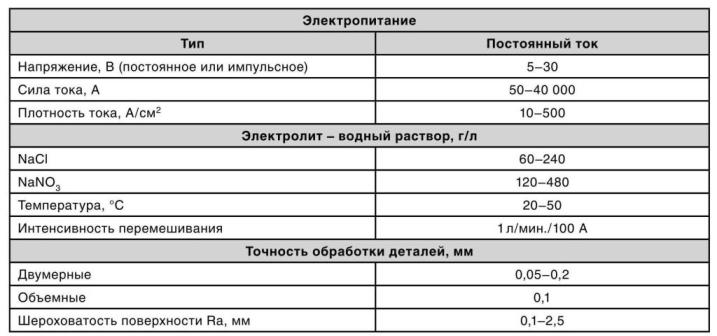

Табл.1. Технические характеристики электрохимической обработки

Электрохимическая обработка, не являющаяся процессом механического удаления металла, может применяться к любым электропроводным материалам в широком диапазоне скоростей обработки независимо от их механических свойств.В частности, на показатели ЭХО не оказывают влияния твердость, вязкость и другие механические свойства материала. Применение ЭХО особенно оправданно в тех случаях, когда необходимо изготавливать детали сложной формы из материала, плохо поддающегося обработке всеми другими способами.Для ЭХО отличительной чертой является отсутствие необходимости использовать инструмент, более твердый, чем обрабатываемая деталь, при этом износ инструмента практически отсутствует.Поскольку контакт между инструментом и деталью отсутствует, ЭХО является незаменимой технологией для изготовления тонкостенных, легкодеформируемых и хрупких компонентов, склонных к образованию трещин в поверхностном слое.

Как уже упоминалось, в большинстве разновидностей ЭХО формы инструментального электрода просто отражаются на поверхности детали, подсоединенной к аноду. Поэтому детали сложной формы можно получать посредством простого поступательного перемещения инструмента. По этой причине, а также из-за того, что ЭХО не оставляет заусенцев, эта технология может заменить несколько операций механической обработки. ЭХО удаляет дефектные слои материала, а также поверхностную часть материала, имеющую повреждения от предшествующей обработки или остаточные напряжения .

Химико термический метод

Химико термическая методика предназначена для изменения состава стали в определенном слое. К этой группе методов относятся:

- цементация – обогащение углеродом (науглероживание) поверхностного слоя стали. С помощью этого метода получают изделие с комбинированными свойствами: мягкой сердцевиной и твердым поверхностным слоем;

- азотирование – обогащение поверхностного слоя азотом для повышения коррозионной стойкости, усталостной прочности изделия;

- борирование – насыщение поверхностного слоя металла бором. Боридный слой придает изделию повышенную износостойкость особенно при сухом скольжении и трении. Кроме того борирование практически исключает схватываемость (или свариваемость) деталей в холодном состоянии. Борированные детали отличаются высокой стойкостью к кислотам и щелочам;

- алитирование – насыщение алюминием. Применяется для придания стали стойкости к агрессивным газам (серный ангидрид, сероводород);

- хромирование – насыщение поверхностного слоя хромом. Хромирование малоуглеродистых сталей практически не влияет на их прочностные характеристики. Хромирование сталей с более высоким содержанием хрома называется твердым хромированием, так как в результате операции на поверхности детали образуется карбид хрома, обладающий:

- высокой твердостью;

- окалиностойкостью;

- коррозионной стойкостью;

- повышенной износостойкостью;

Электрофизические методы обработки металлов

К этой группе относятся методы проведения работ с помощью электрического тока, электролиза в комбинации с физическим воздействием.

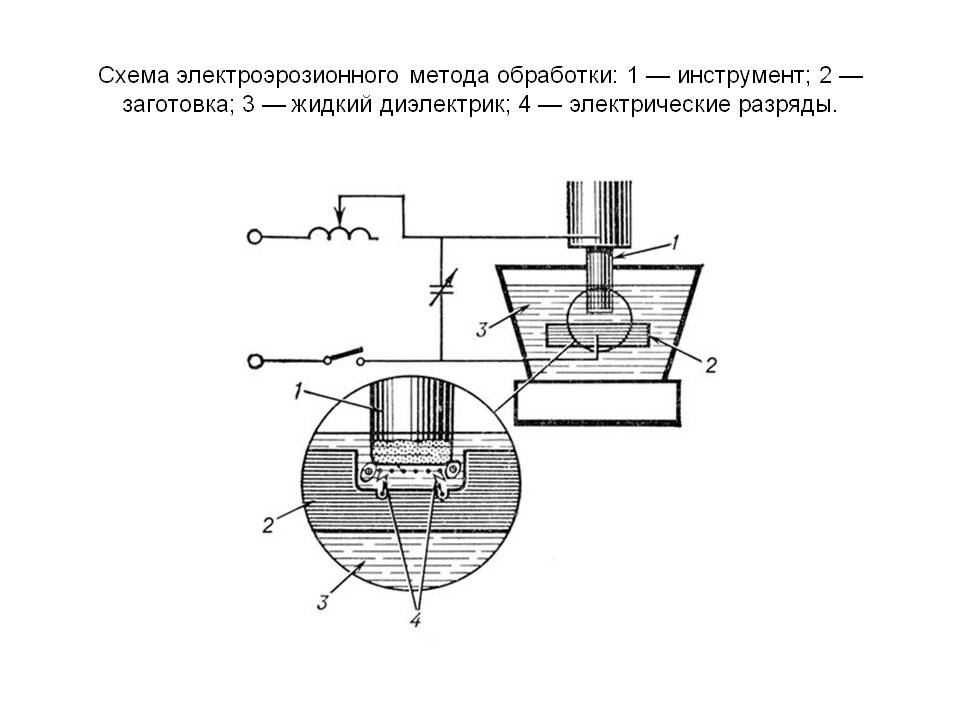

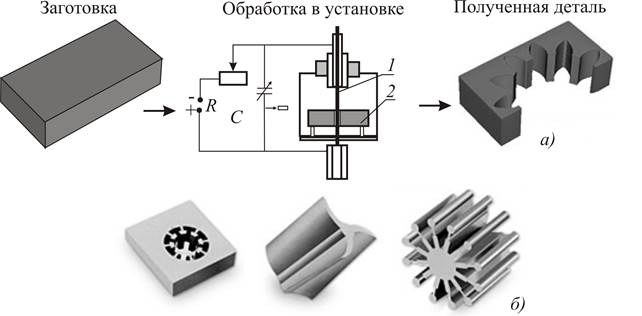

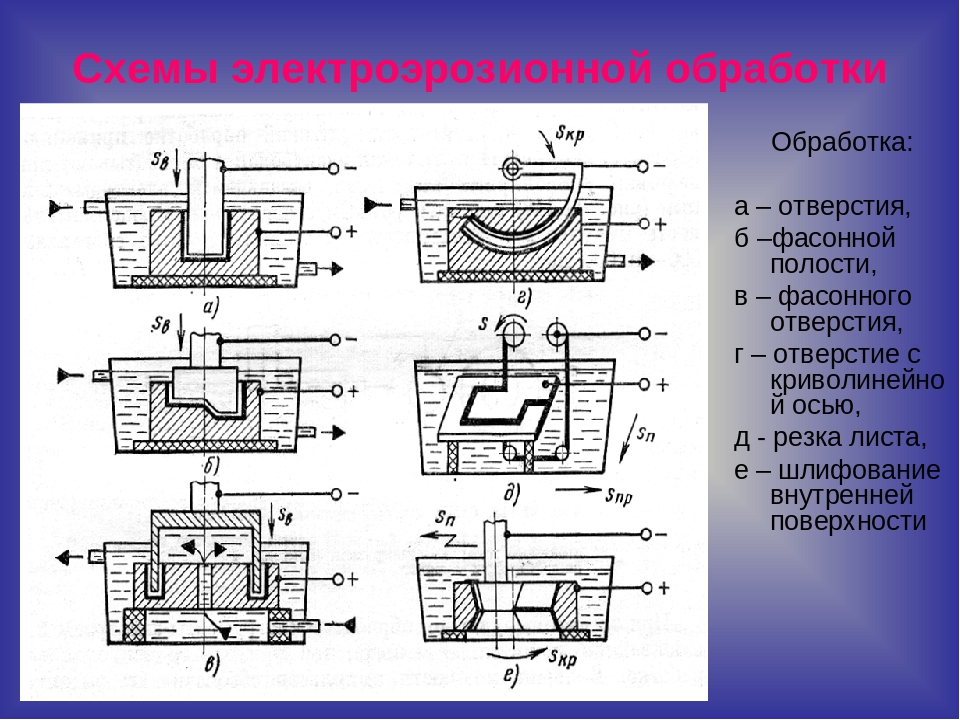

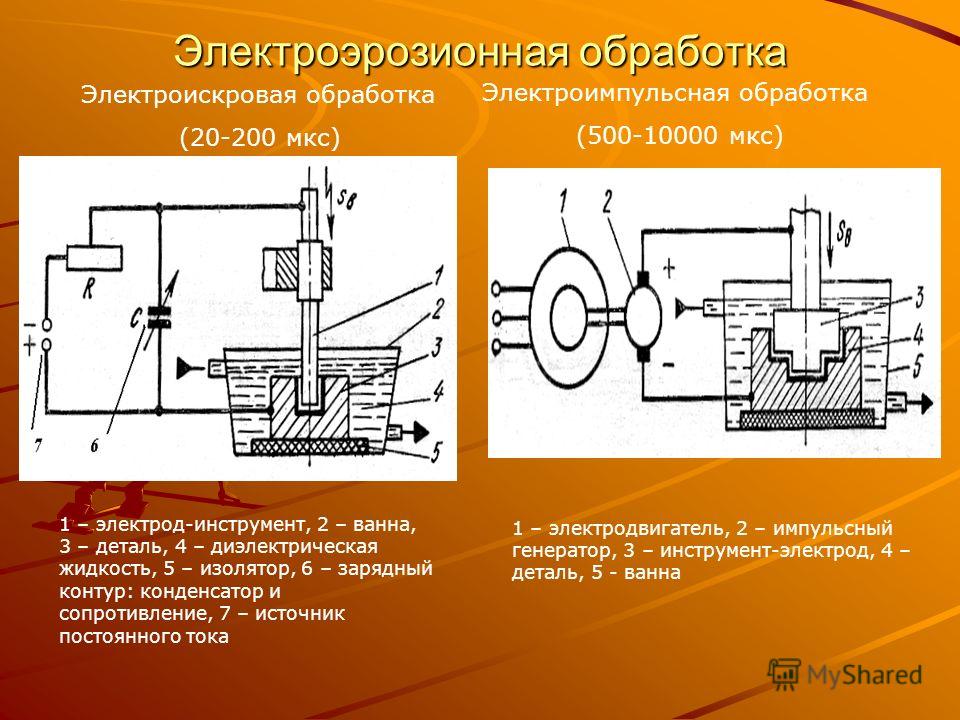

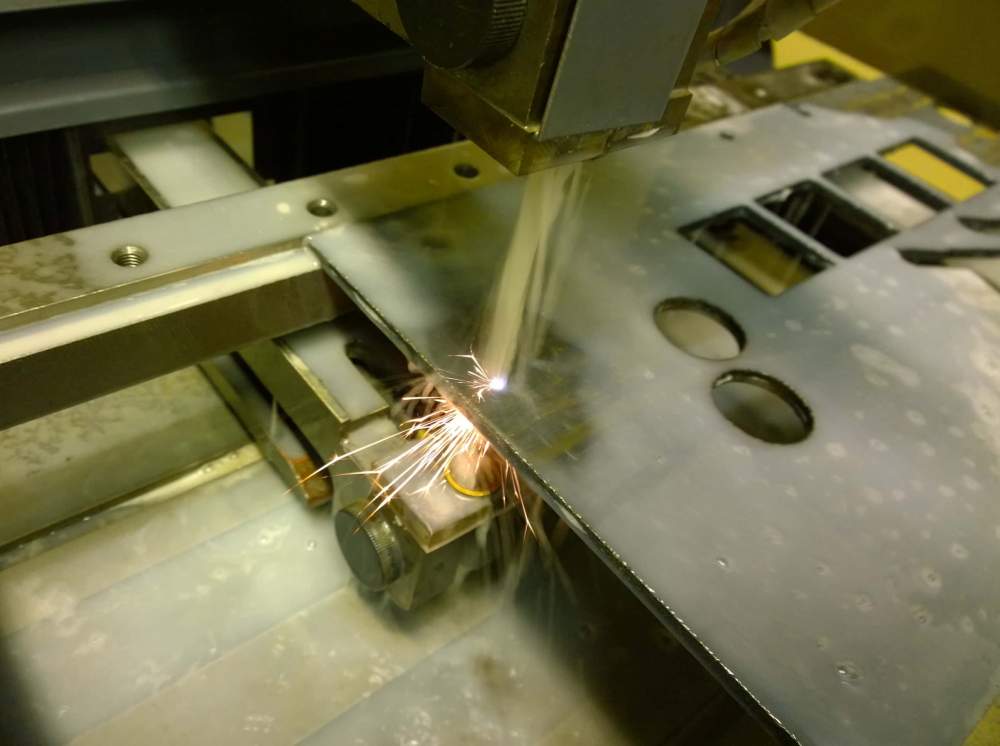

Электроэрозионный метод

В процессе электроэрозионной обработки металла импульсом электрического тока с поверхности детали вырываются частицы металла. Импульсы на столько короткие, что за это время успевает расплавиться и испариться лишь небольшое количество вещества. При этом тепло не распространяется вглубь детали.

К электроэрозионному методу относятся:

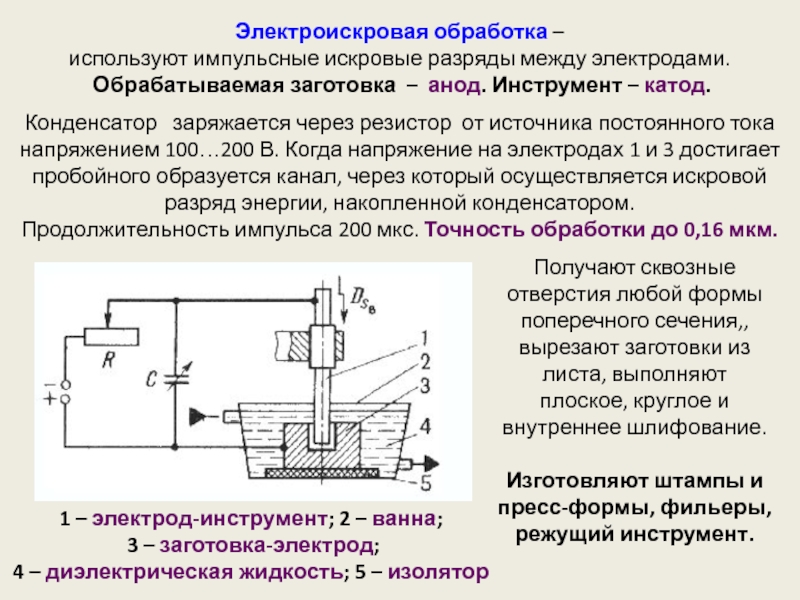

- электроискровая обработка металлов;

- электроимпульсная.

Электроискровой метод основан на применении искрового разряда. В канале разряда температура достигает 10000

С, но время действия импульса мало. В результате можно получить хорошую поверхность. Но метод этот не отличается высокой производительностью, а износ инструмента равняется объему снятого вещества. Метод применяется для особо точной (прецизионной) подгонки мелких деталей, вырезки деталей твердосплавных штампов по контуру, прошивки маленьких отверстий.

Электроимпульсная обработка основана на применении импульсов дугового разряда. Температура в рабочей зоне достигает 4000 – 5000

С, что дает возможность пользоваться большими мощностями (несколько десятков киловатт). В результате повышается производительность обработки материала.

При сварке разнородных металлов необходимо знать свойства и характеристики каждого из них.

Чтобы заниматься художественной ковкой, необходимо иметь набор специального оборудования. Подробнее об этом читайте в нашей статье.

Производительность

Станок имеет скорость процесса снятия слоя материала ниже, чем у механического оборудования. Выигрыш времени в том, что конечный результат по сложности, выдержке формы, сравним с работой 5 фрезерных станков.

Величина производительности определяется, как объем снятого материала (мм³) в единицу времени (мин) при подведенном токе в 1 А. Каждый состав электролита имеет свой показатель. Хлористый натрий, например, имеет значение 2,2 мм³/мин, азотнокислый натрий – 1,1 мм³/мин. Использование состав из нескольких реагентов увеличивает скорость растворения анода, повышает степень обработки.

Производительность повышают, применяя методы многоэлектродного воздействия на площадь детали.

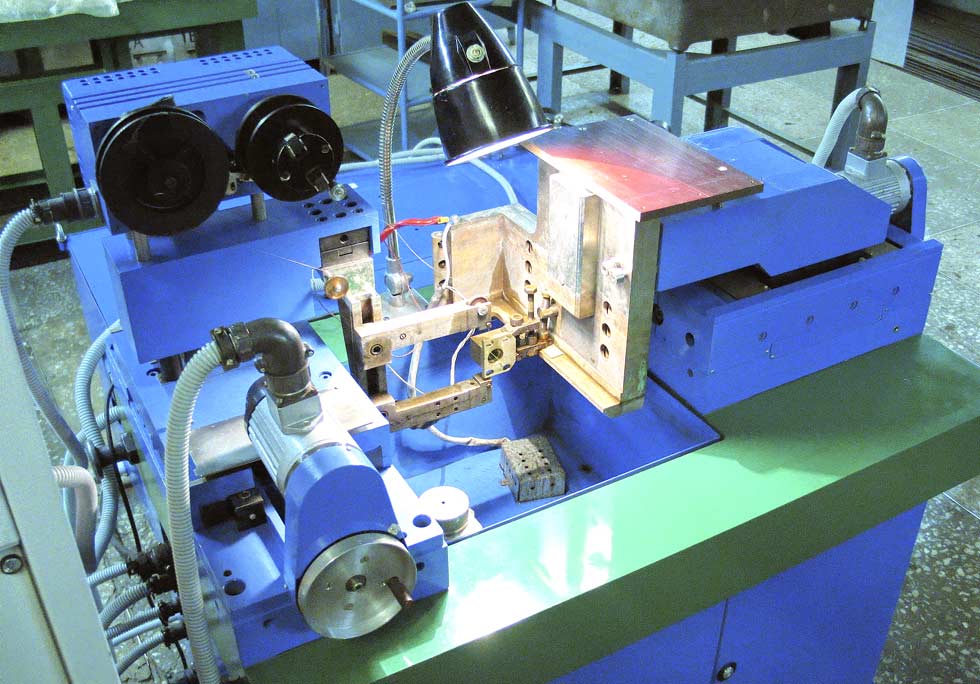

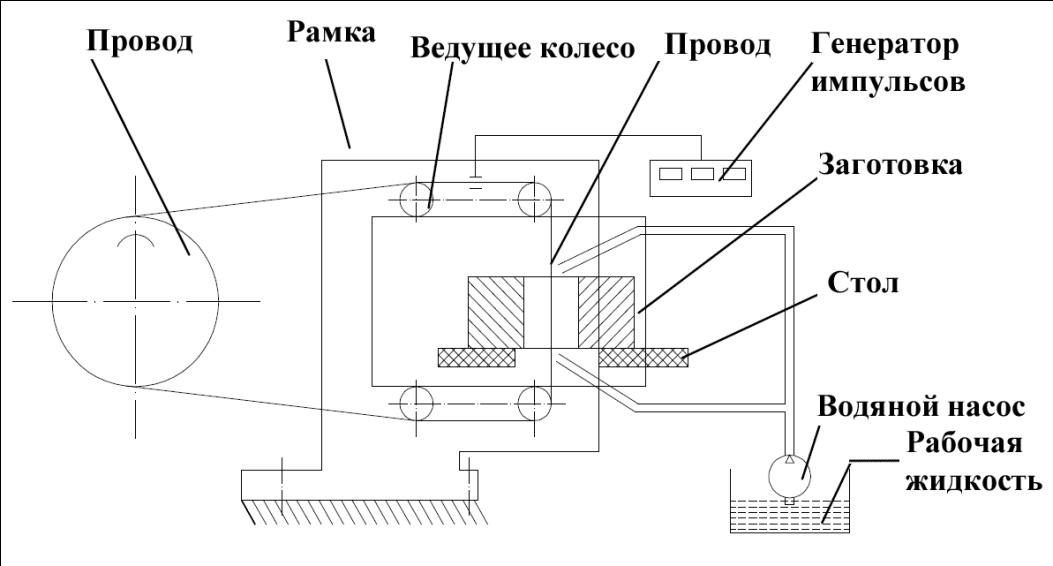

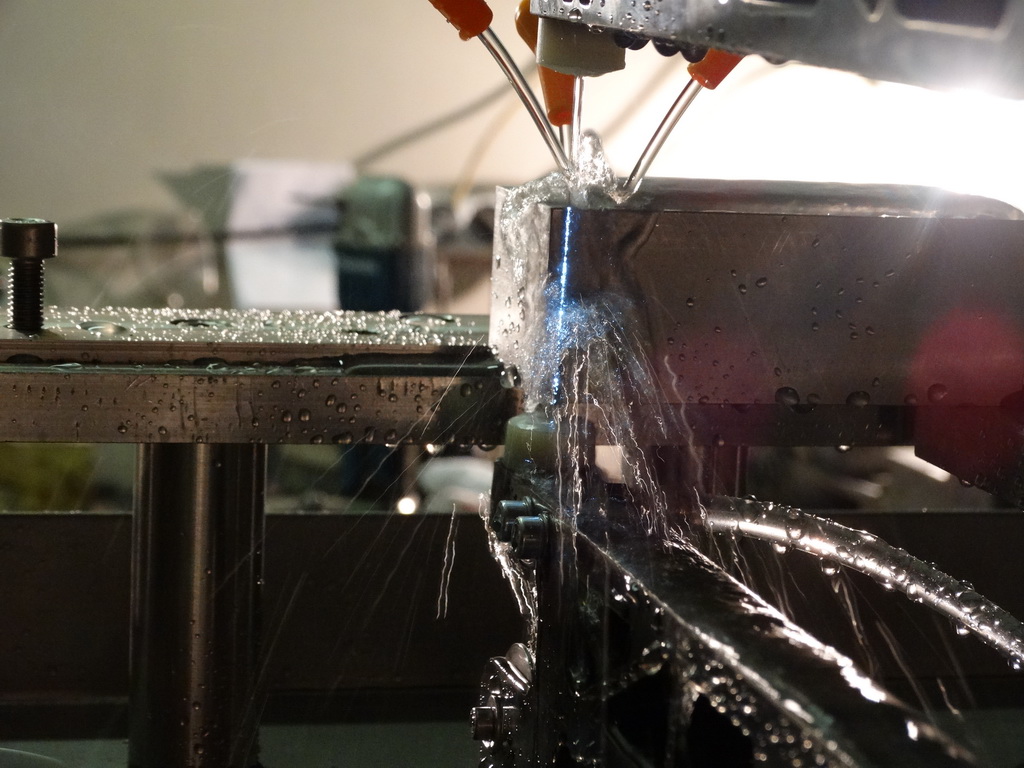

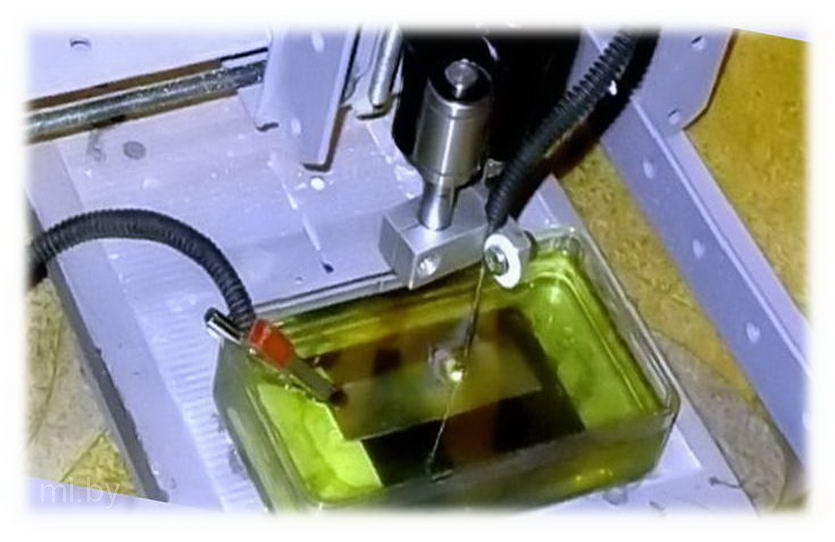

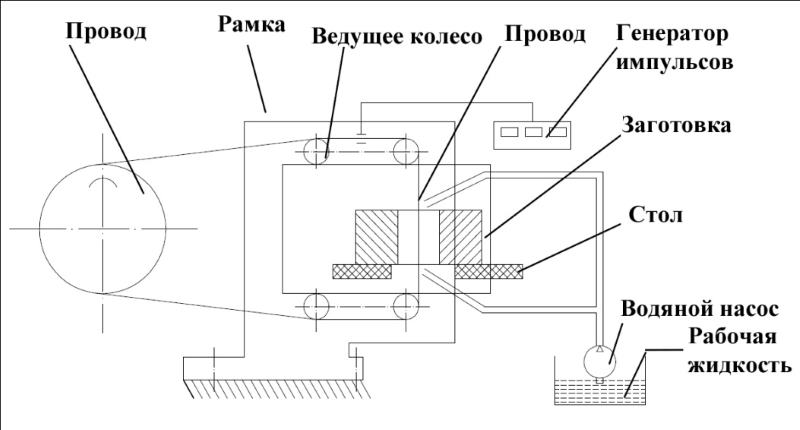

Резка

Увеличение плотности тока приводит к более интенсивному процессу съема металла с поверхности. Выравнивая скорость растворения с подачей катода, получают непрерывный процесс прорезывания канавок в материале. Удаление продуктов реакции обеспечивают непрерывным потоком прокачиваемой жидкости. В качестве электрода выступает проволока, перематываемая с одного барабана на другой.

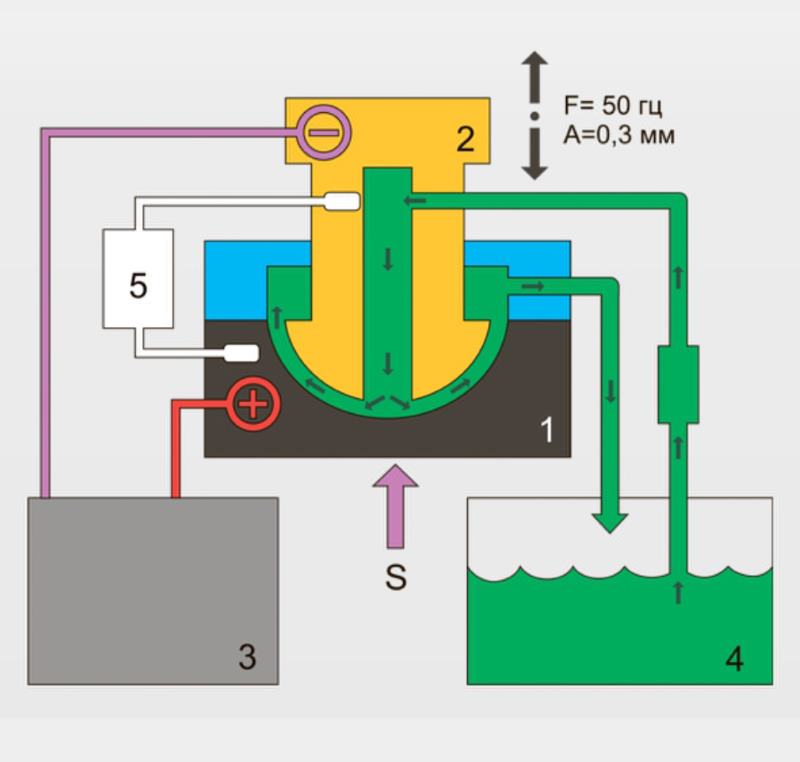

Прошивание

Метод сходен резке, но электрохимический процесс происходит в основном на торце катода, который подается с равной скоростью. В этой операции электрод должен иметь достаточную жесткость, чтобы не воспринимать вибрацию, которая может передаваться через станок, не деформироваться при движении. Рабочая его часть способствует поддержанию устойчивого потока электролита в зазоре. Не рабочие края надежно изолируют.

Точность обработки плоскости металла составляет ±0,13 мм, отверстий 0,1 – 0,15 мм.

Станок может быть оборудован следящей за параметрами системой.

Копирование

Форма электродов в этом случае совпадает. Зазор выдерживают в расчетном значении. В результате электрохимической реакции, материал разрыхляется, вымывается в не совпадающих местах. В точках, где зазор меньше процесс идет интенсивнее, металл растворяется сильнее. В результате промежуток становится одинаковым, происходит электрохимическое копирование формы металлов обрабатываемых деталей (с допустимыми припусками из-за трудности контроля в малом зазоре). Точность достигаемого копирования от 0,5 мкм до 3 мкм, повторяемость параметров 0,5 — 10 мкм от электрода – эталона в партии.

Распространены универсальные варианты станка для электрохимической обработки металлов – копировально-прошивочные с широкой номенклатурой изделий. Область применения – твердосплавная обработка: инструмент, штампы, пуансоны.

Размерная

Эта технология предназначена для получения у детали требуемой формы, размера. Процедура выполняется при условии скоростного, непрерывного обновления электролитической среды в зоне действия полюсов. Принудительную прокачку ведут под давлением, создаваемым насосом. Постоянный поток жидкости позволяет уменьшать величину зазора между обрабатываемыми металлами. Сопротивление среды снижается, плотность тока растет, электрохимическая реакция ускоряется.

Схема 2

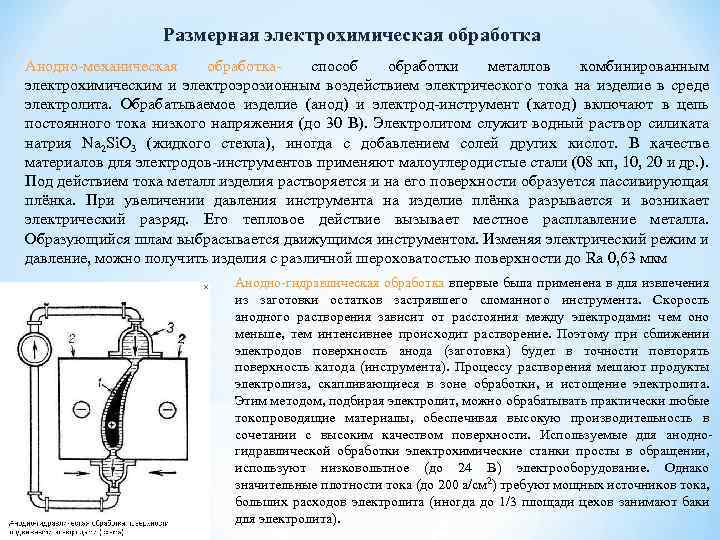

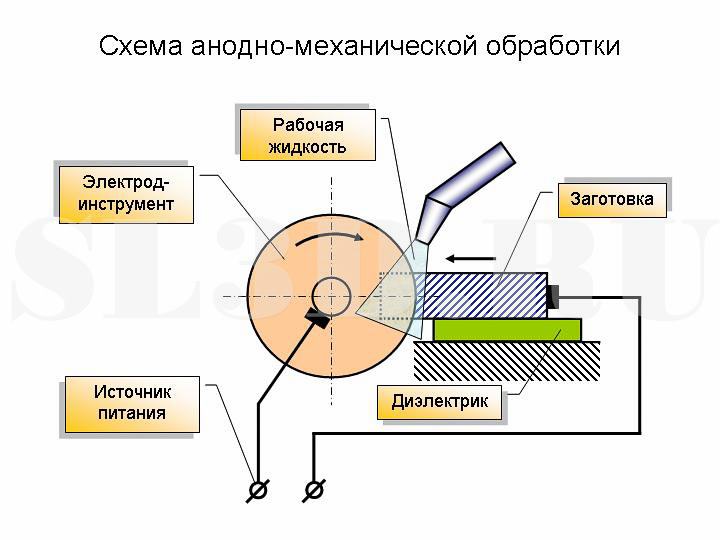

Анодно-механическая обработка

Заточка

Использованы особенности электрохимических явлений при растворении кромки металлов. Получение острия происходит в неравномерном электрическом поле при постоянном перемещении. Регулируя угол наклона, получают заточку заданной формы (наконечники, иглы, электроды). Используют, в основном, соли натрия при плотности тока 4-7 А/см², напряжение 8 — 15В.

Технология электрохимической обработки

Особенности электроэрозионной и гидроабразивной технологии

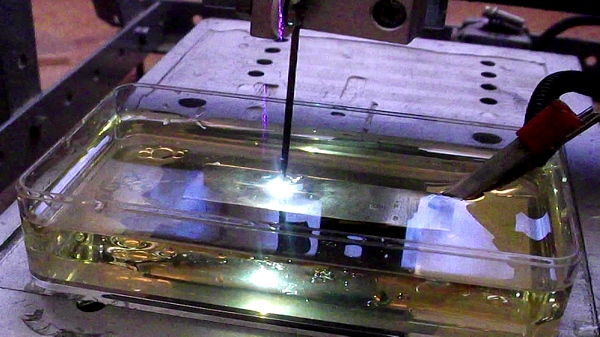

В основе электроэрозионной технологии, разработанной в 1953 году российскими учеными, лежит явление переноса вещества, осуществляемого за счет искрового разряда от катода к аноду. Катодом или анодом может быть как заготовка, требующая обработки, так и инструмент. Характеристики импульсов настраивают так, чтобы происходила принудительная эрозия обрабатываемого материала. Инструментом, как правило, служит проволока.

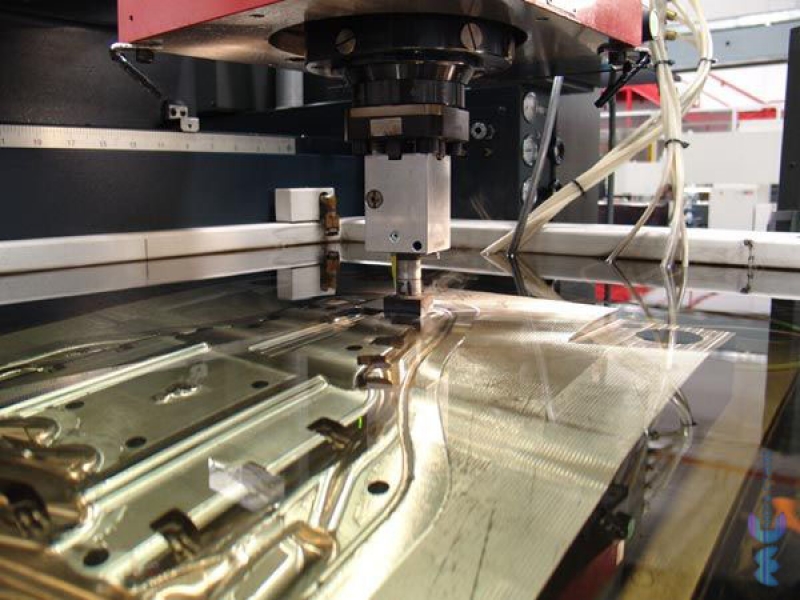

Гидроабразивный станок работает по совершенно другому принципу, придуманному в 1980 году. Здесь роль инструмента играет струя воды, подаваемой под высоким давлением и смешанной с абразивом — гранатовым песком. Сила струи настолько велика, что она с легкостью прорезает инструментальную сталь.

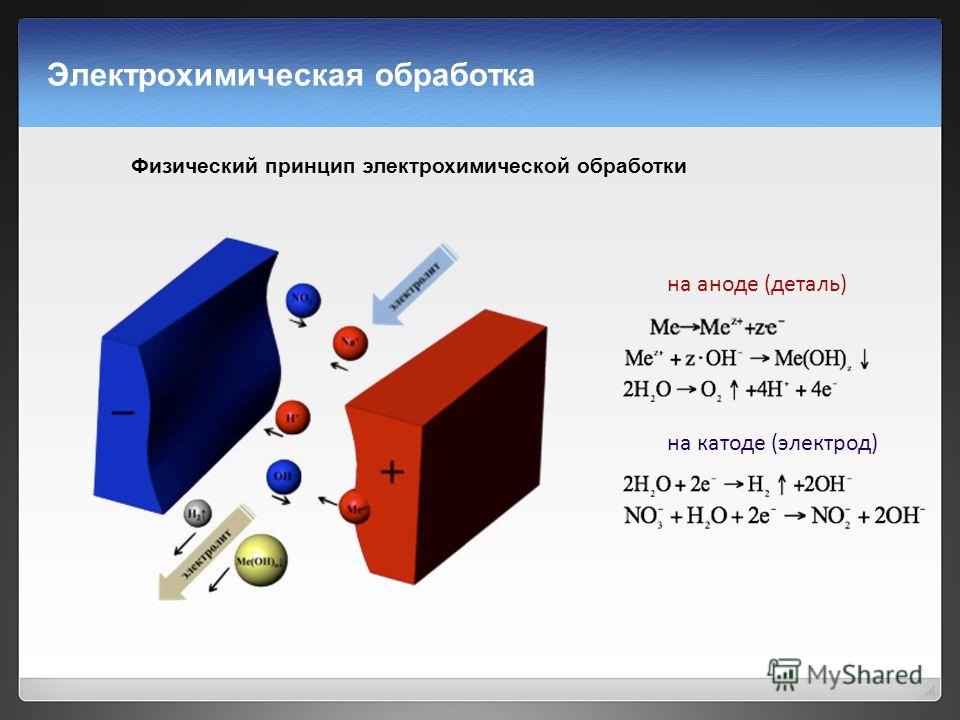

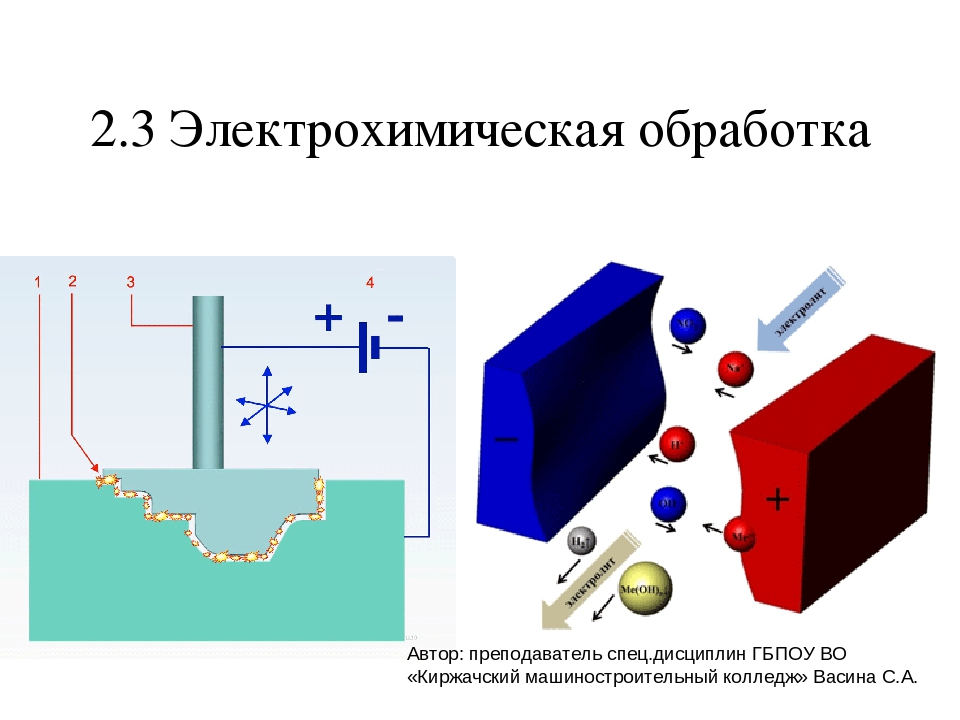

Физико-химическая сущность метода

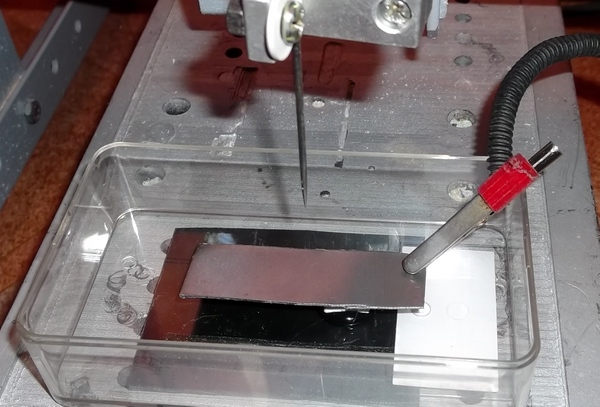

Механизм съёма (растворения, удаления металла) при электрохимической обработке основан на процессе электролиза. Съём металла происходит по закону Фарадея, согласно которому количество снятого металла пропорционально силе тока и времени обработки. Один из электродов (заготовка) присоединен к положительному полюсу источника питания и является анодом, а второй (инструмент) — к отрицательному; последний является катодом.

Особенностями электролиза являются пространственное окисление (растворение) анода и восстановление (осаждение) металла на поверхности катода. При ЭХО применяют такие электролиты, катионы которых не осаждаются при электролизе на поверхности катода. Этим обеспечивается основное достоинство ЭХО перед электроэрозионной обработкой — неизменность формы электрода-инструмента. Для стабилизации электродных процессов при ЭХО и удаления из межэлектродного промежутка продуктов растворения (шлама) применяют принудительную подачу в рабочую зону электролита, то есть прокачивают его с определенным давлением.

Точность и управление размерными параметрами

Выбор электролита играет важную роль в ЭХО. При использовании хлорида натрия достигается намного более низкая точность, чем при использовании электролита на основе азотнокислого натрия. Последний электролит обеспечивает возможность более точного управления размерными параметрами благодаря характеру зависимости эффективности по току от его плотности: эффективность по току, соответственно и скорость удаления металла, увеличиваются при возрастании плотности тока.Зоны высокой плотности тока возникают между рабочей кромкой инструмента и деталью, образующими рабочий зазор РЗ (рис. За). В боковом зазоре БЗ движение инструмента в направлении детали отсутствует, поэтому постепенное расширение зазора приводит к снижению плотности тока и скорости снятия металла V6Ha боковых поверхностях. Этот прием позволяет посредством подбора электролита подавлять излишнее удаление металла на участках детали, не подлежащих обработке.

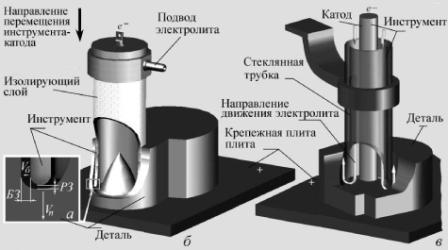

Рис.3. Образование рабочего РЗ и бокового БЗ зазоров при электрохимической обработке (а), сверление отверстий трубкой с изолирующим слоем (б) и электродом, помещенным в стеклянную трубку (в).

При использовании электролита на основе хлорида натрия, при прочих неизменных условиях, количество металла, удаленного в боковом зазоре, значительно увеличивается. В электролите этого типа эффективность потока остается постоянной почти на максимальном уровне в широком диапазоне значений плотности тока. Поэтому даже в боковом зазоре при снижении плотности тока удаление металла будет происходить со скоростью, сравнимой со скоростью удаления металла на режущей кромке инструмента Vn, и соответственно в этом случае будет получен более широкий разрез по боковой поверхности .

Периодическое изменение направления потока электролита на обратное обычно значительно повышает точность обработки.Сверление отверстий является еще одним важным направлением применения ЭХО. Инструмент-катод в этом случае имеет трубчатую форму. Электролит подают по центральному каналу инструмента к рабочему зазору и отводят по боковому зазору между стеками инструмента и отверстия (рис. 3б и Зв).Поскольку ширина бокового зазора БЗ со временем становится больше, чем зазор на рабочей кромке РЗ, скорость обработки детали в боковом направлении уменьшается. Следует отметить, что зазор на рабочей кромке имеет постоянное значение, так как удаление металла компенсируется подачей инструмента в направлении детали и несмотря на то, что установившаяся ширина рабочего зазора меньше, чем бокового, скорость удаления металла в прямом направлении Vn во много раз превосходит скорость снятия металла Vб на боковой поверхности.Для уменьшения бокового зазора применяют нанесение изолирующего материала на внешнюю сторону инструмента, затрудняющего протекание тока на этом участке (рис. 3б), или используют в качестве инструмента трубки из непроводящего материала с размещенным внутри нее катодом (рис. Зв).Другой способ основывается на применении электролита, который обеспечивает максимальную эффективность по току при наибольшей плотности тока, как, например, раствор азотнокислого натрия .

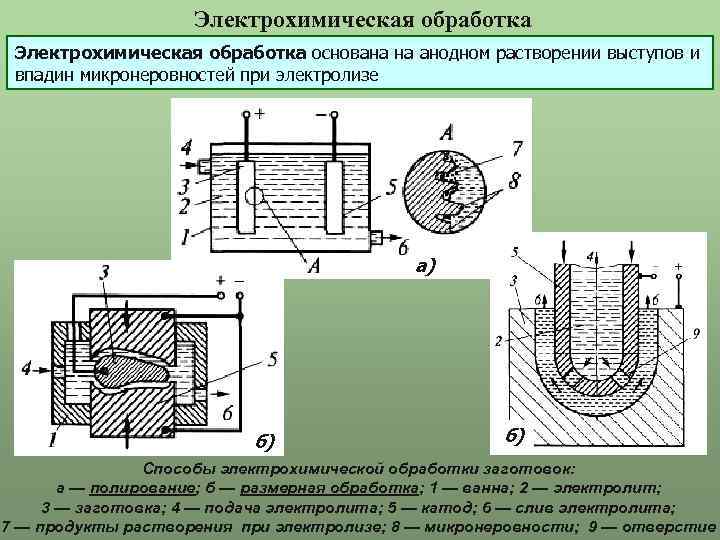

Электрохимическая обработка

Этот способ основан на законах электрохимии. Существуют следующие электрохимические методы обработки металлов:

- поверхностная обработка. Суть ее заключается в растворении материала (анода). Причем в первую очередь растворяются выступающие части поверхности. В результате она выравнивается;

- размерная электрохимическая обработка. К этому методу относятся:

- анодно-гидравлическая обработка;

- анодно-механическая обработка.

Анодно-гидравлическая обработка основана на следующем свойстве металлов: скорость анодного растворения находится в прямой зависимости от расстояния между электродами. При сближении электродов поверхность анода(заготовки) полностью повторяет контуры инструмента (катода). Но в результате процесса между катодом и анодом скапливаются побочные продукты, которые приходится оттуда удалять. Это можно сделать прокачкой электролита. А можно применить комбинированный способ – анодно-механический.

Анодно-механическая обработка является комбинацией анодного растворения и эрозии внешнего слоя заготовки: к катоду присоединяется вращающийся диск, который механически удаляет окисную пленку с выступающих частей обрабатываемой поверхности.

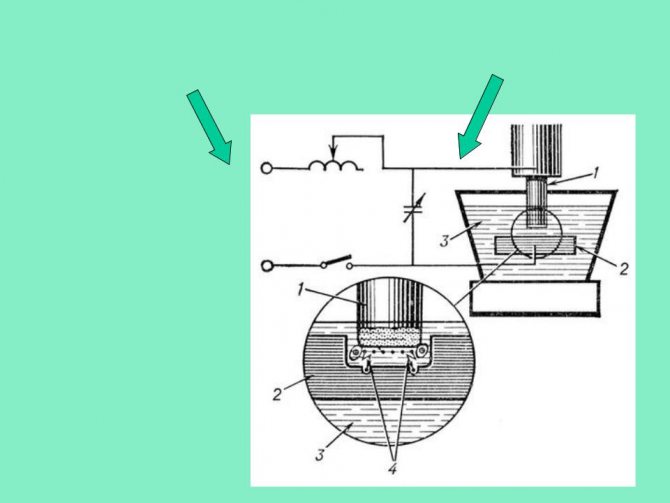

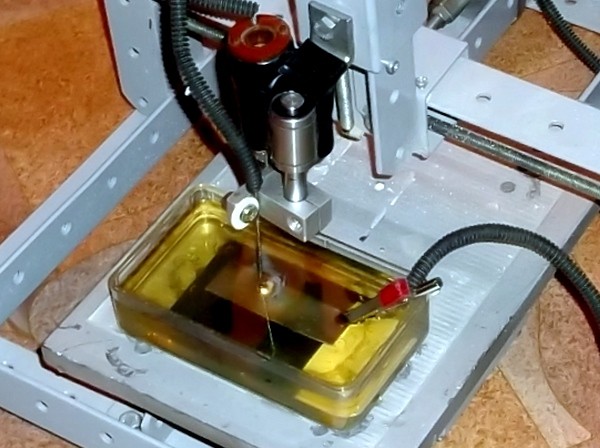

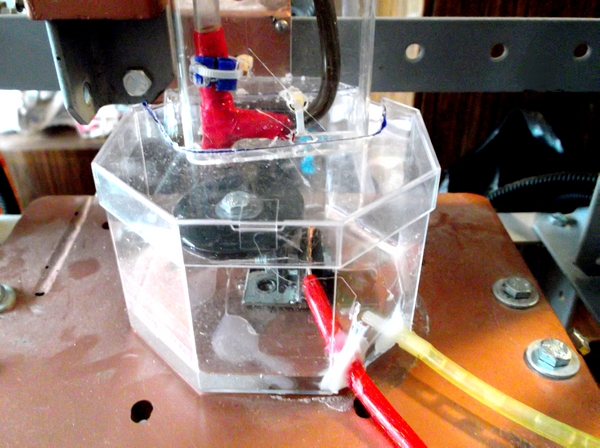

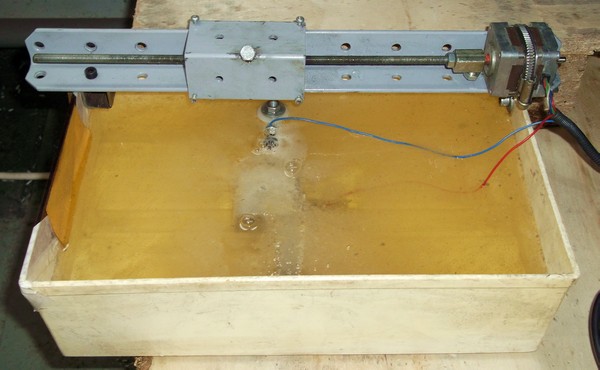

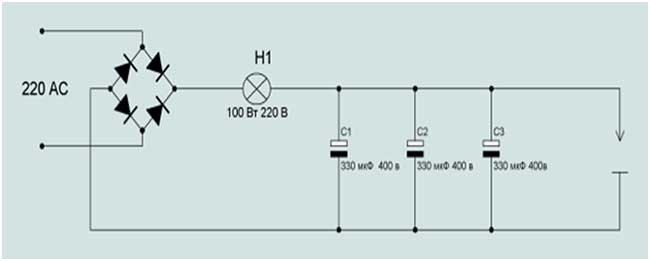

Электроискровой станок своими руками

Одной из главных деталей электроискровой установки, которую можно реализовать своими руками, конечно, при соблюдении всех правил техники безопасности, приведена ниже. Следует отметить, что это только одна из многих схем, которые можно использовать в конструкции станка.

Ориентировочная схема генератора искровых разрядов

Рабочий стол станка должен быть оборудован системой удаления окислов (непрерывной подачей масла или керосина). Они снижают вероятность отложения оксидной пленки на поверхности детали и, в результате, прекращения искрообразования. Для пробоя необходим надежный электрический контакт. Как основной вариант можно использовать ванночку, заполненную жидкостью.

Электрод представляет собой латунную или медную проволочку требуемого диаметра, которая закреплена в зажиме. Зажим, в свою очередь, представляет собой деталь вертикального штока кривошипно-шатунного механизма, который приводится в движение от электродвигателя. Частота возвратно-поступательного движения электрода выбирается в зависимости от особенностей обрабатываемого материала.

Все токопроводящие детали и кабели должны быть качественно и надежно изолированы, сама установка заземлена. Посмотреть, как работают бытовые самодельные установки можно на видео:

Следует отметить, что самодельные станки никогда не сравняются по возможностям с промышленными, например серией АРТА. Для производства кустарных изделий или использования в качестве одного из видов хобби, они, может быть и пригодны, но для работы в мастерской или слесарном цехе не «дотягивают». Не говоря уже о том, что сложность электрической схемы и необходимость точного согласования кинематики и разряда конденсатора делают их очень сложными в регулировке.

Технологические показатели

Электроискровая установка, в зависимоти от режима роботы, может обеспечивать точность результата в широких пределах. Если требуется высокая производительность при относительно невысоких требованиях к состоянию поверхности (I и II класс), то используются токи 10-60 А при напряжении до 220В. В этом случае электроискровая эрозия может удалить из зоны реза или сверления металл в объеме до 300 мм3/мин. При более высоких показателях класса точности — VI и VII, производительность снижается до 20-30 мм3/мин, но и токи требуются поменьше, не более 1 А при напряжении до 40 В.

Особенностью применения электроискровых установок можно считать возможность укрепления деталей различной конфигурации. На поверхность заготовки наноситься тончайший слой более прочного сплава или металла без нагрева основания на большую глубину. Это позволяет сохранить структуру металла базового изделия и значительно изменить свойства его поверхности. В некоторых случаях требуется вязкость основания и высокая твердость поверхности, или в обратном порядке. Решить эту задачу может только электроискровой станок.