Виды гальванических покрытий

- хромирование;

- цинкование;

- травление;

- золочение и серебрение;

- меднение;

- латунирование;

- гальваника алюминия.

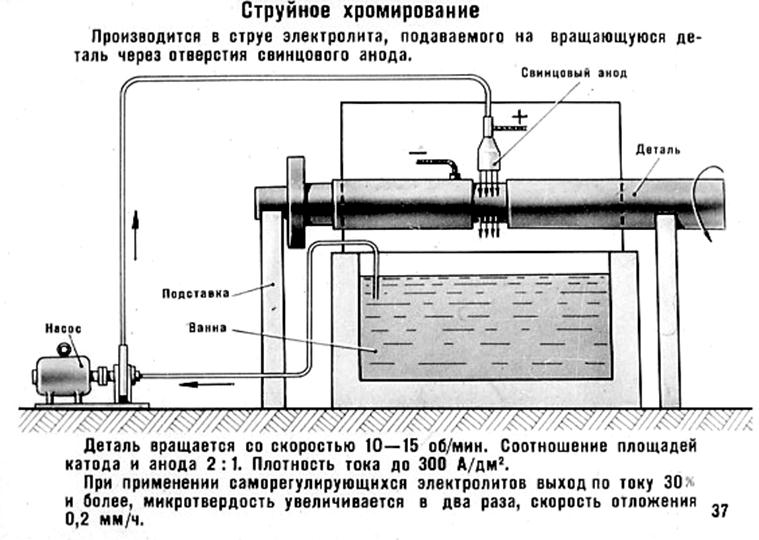

Хромирование

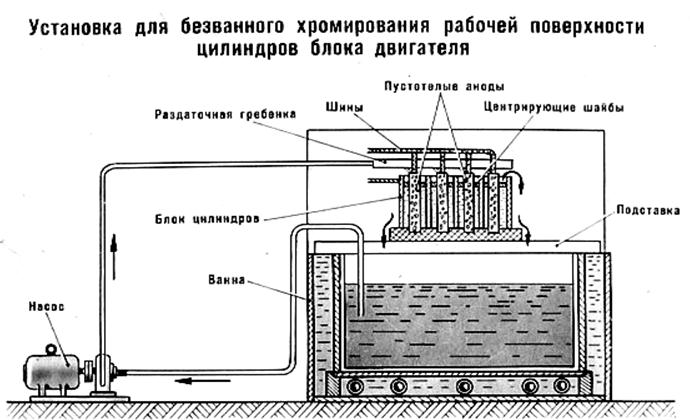

Это процесс внедрения в поверхность металла хрома с использование электролита под воздействием тока. В результате изделие приобретает коррозионную устойчивость к агрессивной среде. Увеличивается твердость поверхностного слоя. Обработанные детали находят применение во многих отраслях промышленности.

Травление

Травление – это электролитическое снятие поверхностного слоя с изделия. Процедура проводится с целью обнаружения внутренних дефектов, устранения ржавчины или окислов. После такой операции часто детали подвергаются финишному покрытию. Обработанные поверхности заготовок хорошо сопрягаются друг с другом.

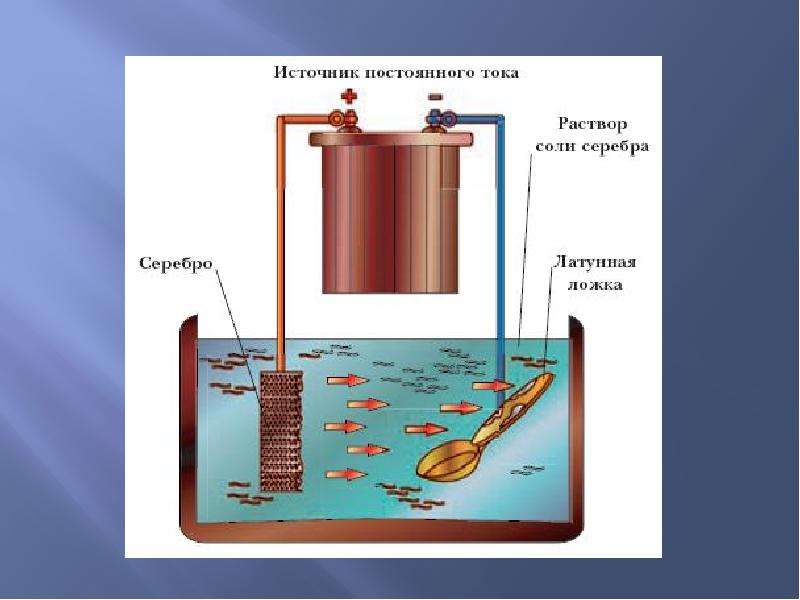

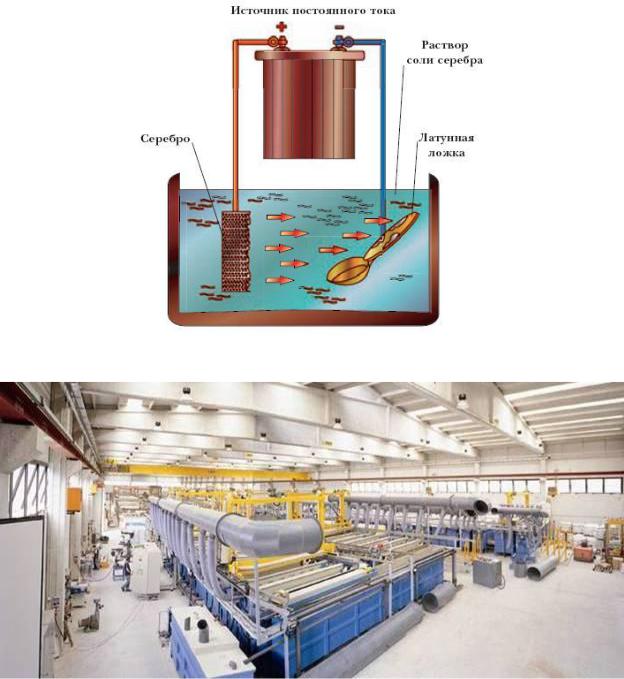

Золочение и серебрение

Золочение и серебрение применяются в ювелирном деле. Ванна заполняется электролитом, куда опускается обрабатываемое украшение. В электролите растворяются ионы серебра или золота. По окончании процедуры на поверхности изделия образуется тонкий поверхностный слой драгоценного металла.

ПОСМОТРЕТЬ чистый никель для гальванического производства на AliExpress →

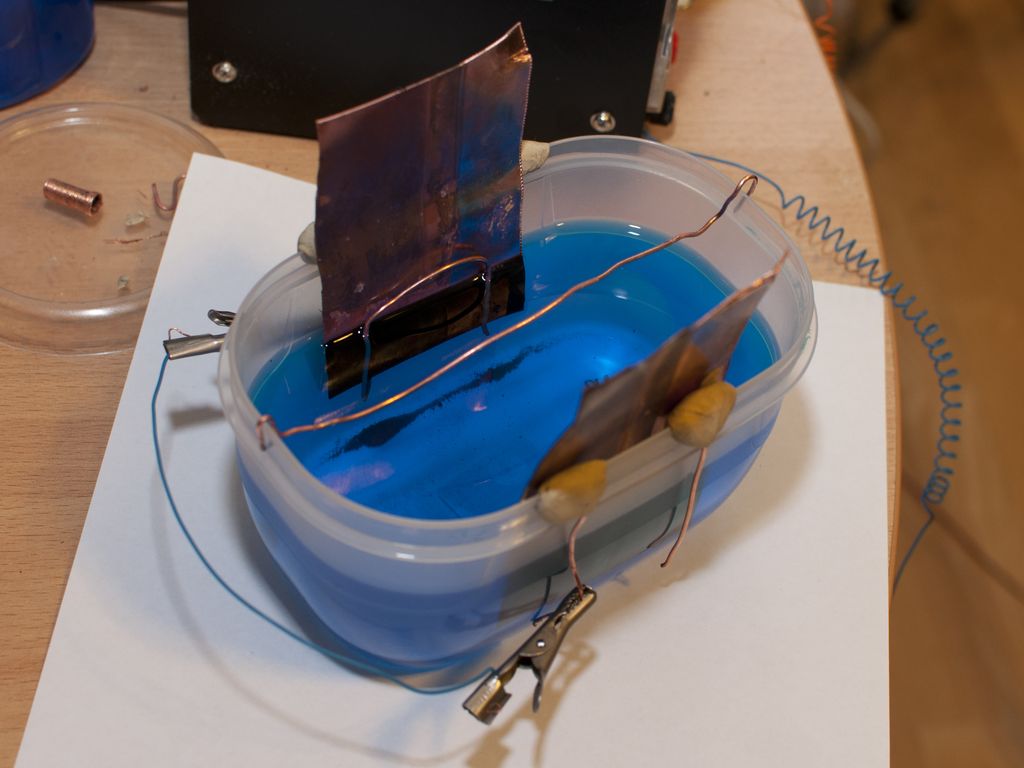

Меднение

Меднение является промежуточной операцией, поскольку такая поверхность плохо противостоит коррозии. С течением времени она окисляется. В дальнейшем идет наслоение еще одного покрытия. В качестве электролитов используются щелочные и кислотные составы.

Латунирование

При работе используются цианистые электролиты меди, цинка, натрия или калия. Латунная поверхность наносится с целью улучшения декоративных качеств. Особенно это касается белого латунирования. Еще такой обработке подвергаются стальные заготовки, которые обклеиваются резиной.

Гальваника алюминия

К гальваническим покрытиям алюминия относятся сочетания:

- медь – никель – хром;

- никель – хром;

- свинец – олово;

- медь – олово;

- латунирование;

- цинкование.

Работа с алюминием и его сплавами сопровождается определенными трудностями. На их поверхностях присутствует окисная пленка, которая затрудняет процесс гальванизации.

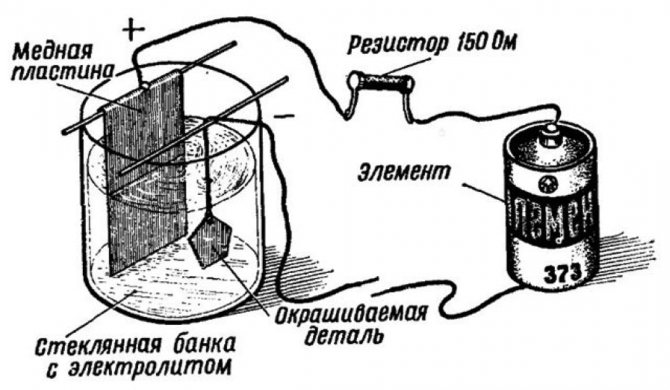

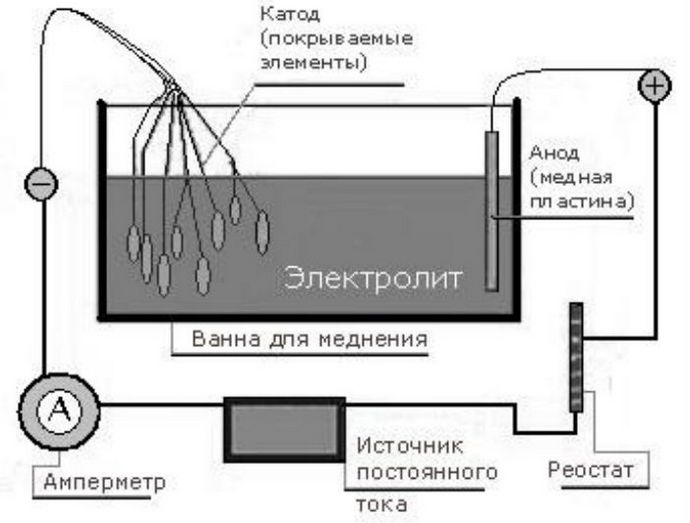

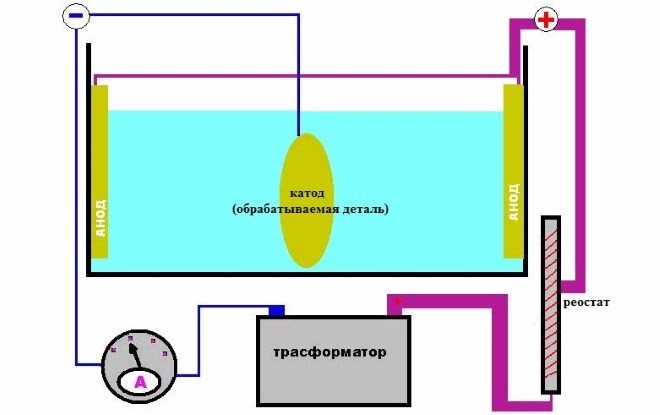

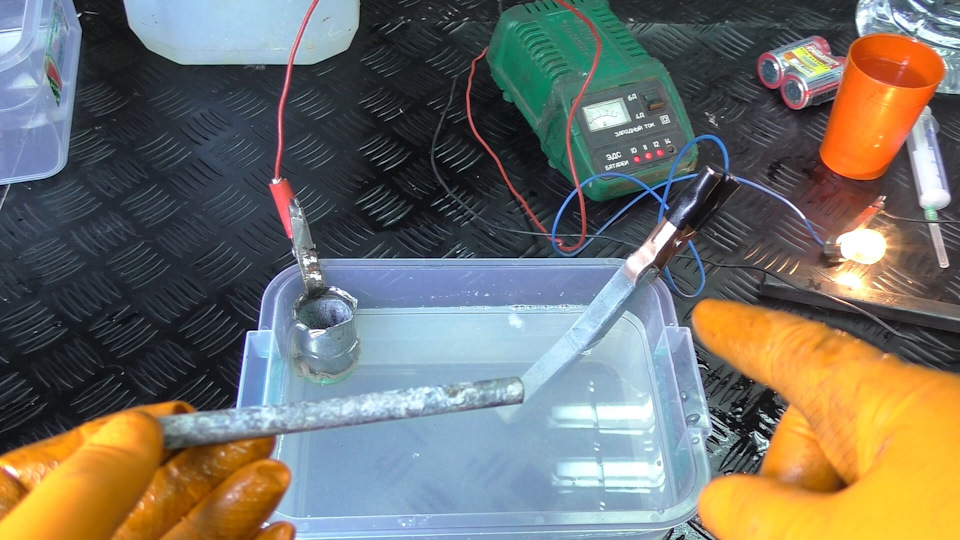

Меднение изделия

Перед началом работ по меднению в домашних условиях нужно подготовить необходимые материалы и оборудование. Надо позаботится об источнике напряжения и постоянного тока. Существует много рекомендаций касательно силы тока, разброс которого может быть большим. Поэтому желательно иметь реостат с возможностью плавной регулировки напряжения и для постепенного завершения процесса. Источником может служить автомобильный аккумулятор или выпрямитель с напряжением на выходе не больше 12 вольт. Для первых опытов будет достаточно обычной батарейки от 4.5 до 9 вольт.

Читать также: Станки для распиловки круглого леса

Затем выбирается ёмкость для электролитического раствора, лучше всего из жаропрочного стекла. В любом случае все ёмкости для электролиза должны быть диэлектриками и выдерживать температуру не менее, чем 80 градусов по Цельсию.

В качестве анодов подойдут два больших медных листа. Они должны перекрывать по размеру заготовку. Из химических реактивов потребуются:

- Купорос медный.

- Кислота соляная либо серная.

- Вода дистиллированная.

Меднение в домашних условиях пользуется заслуженной популярностью, поскольку очень хорошо и надежно держится на стальных изделиях. Главное условие — правильно соблюдать технологию процесса.

Имеется два способа нанесения меди на поверхность:

- Помещение заготовки в раствор электролита.

- Неконтактный способ. В этом случае изделие не погружается в раствор.

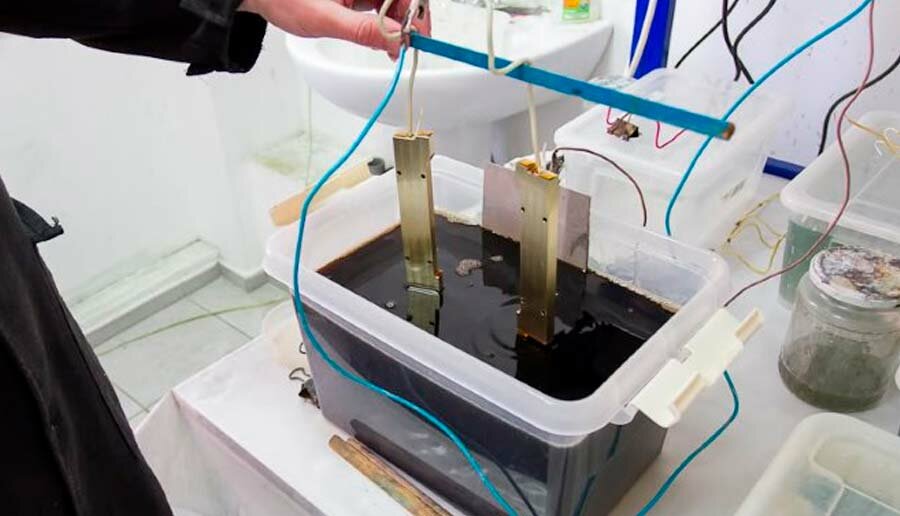

Метод погружения

Подготавливается и обрабатывается поверхность изделия при помощи тонкого наждака и щеточки. После этого деталь моется в проточной воде, обезжиривается и еще раз промывается.

Этапы процесса омеднения следующие:

- Два медных анода подключают в сеть к положительным контактам и размещают их в стеклянную банку.

- К обработанному изделию подводят контакт с отрицательным значением напряжения и свободно подвешивают между анодами.

- Подключают реостат согласно электрической схеме для возможности регулирования силы тока.

- Подготавливается раствор в правильных пропорциях. На 100 г дистиллированной воды надо 20 г медного купороса и 2−3 г соляной кислоты. Вместо соляной кислоты можно использовать другую.

- Раствор выливается в посуду с медными пластинами и деталью таким образом, чтобы они полностью скрылись под поверхностью раствора.

- Подключается источник напряжения. Реостатом добиваются необходимой силы тока из примерного расчета 10−15 миллиампер на каждый квадратный сантиметр площади детали.

Покрытие медью без погружения

Этот метод интересен тем, что его можно использовать для обработки не только стальных предметов, но и сделанных из других материалов. Например, алюминия и цинка. Порядок процесса следующий:

- Из многожильного медного провода изготавливается «кисточка». Конец провода оголяется. Из медных проводков создается подобие кисточки, чтобы затем прикрепить ее к деревянной ручке-держателю.

- Второй конец провода подключается к плюсовому контакту электрической цепи.

- В широкую ёмкость заливается стандартный электролитный раствор из медного купороса и соляной кислоты.

- Предварительно очищенная и промытая металлическая заготовка присоединяется к отрицательному контакту и размещается в пустой ёмкости.

- Импровизированная кисточка окунается в раствор электролита и проводится по поверхности заготовки без контакта. Это действие повторяется до получения результата.

Обработка алюминия

Часто с помощью медного электролиза обновляют столовые приборы, сделанные из алюминия. Если нет опыта проведения этого процесса, то можно потренироваться нанести медь на алюминиевые пластинки. Порядок проведения процесса:

- Алюминиевую пластинку зачищают и обезжиривают.

- Наносят на неё небольшое количество раствора медного купороса.

- Подсоединяют отрицательную клемму от источника питания к алюминиевой пластинке. Удачным способом соединения является металлический зажим-крокодил.

- Положительный полюс питания подается на медную «щеточку». Это конструкция из медного провода, один конец которого освобожден от оплетки, а медные щетинки образовали кисточку. Зажим от питания присоединяется ко второму концу провода. Сечение провода должно быть от одного до полутора миллиметров.

- Медную щетину обмакивают в раствор сернокислой меди и водят на близком расстоянии от поверхности алюминиевой пластинки. При этом нужно стараться не прикасаться щеточкой к заготовке, чтобы не замкнуть цепь.

- Омеднение происходит буквально на глазах.

- После окончания работы с пластины удаляют остатки не закрепившейся меди и протирают спиртом.

Виды основных гальванических покрытий

Хромирование

Слой хрома наносится на поверхности стальных болтов, осей, мерительных инструментов и пр. для придания повышенной твёрдости и увеличения сопротивляемости коррозии таких металлов, как медь и никель. Часто встречается тройной «тулуп»: основа – медь, потом – никель, а затем – хром. Используются и в качестве декоративных напылителей.

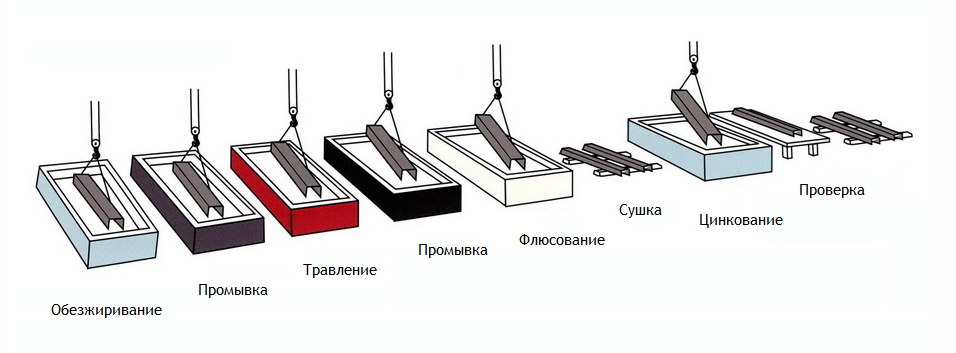

Цинкование

Цинк не только устойчив к атмосферным воздействиям, но и являясь анодным металлом, обеспечивает деталям повышенную механическую и электрохимическую защиту. Цинкование может быть блестящее, как в случае с хромом, а может иметь матовую поверхность, что не влияет на его устойчивость к загрязнениям и коррозии.

Настал или насталение

Так называется гальваническое покрытие железом «слабых» металлов. Например – медь. Детали и элементы из этого красного металла очень быстро изнашиваются. Покрытие их гальваническим железом придаёт им твёрдость стали, к тому же светло-серебристая плёнка из такого железа практически не ржавеет.

Гальваника алюминиевых сплавов

Гальванируют такие сплавы с целью сочетать ряд ценных качеств алюминия и покрытия. Для защитных и декоративных функций гальваническое покрытие алюминия будут осуществлять комбинированный сплав меди, никеля и хрома. Для придания антифрикционных свойств деталям машин (втулки, подшипники и пр. детали, работающие при скольжении) применяется гальваника из свинца и олова или олова и меди.

Для ускорения пайки алюминиевых деталей гальваническое покрытие должно быть оловянным или серебряным. Латунь – для адгезии алюминия с резиной (горячее прессование). От заедания резьбовых деталей из алюминия – цинкование. Сопряжение узлов алюминий + сталь или медь – кадмий.

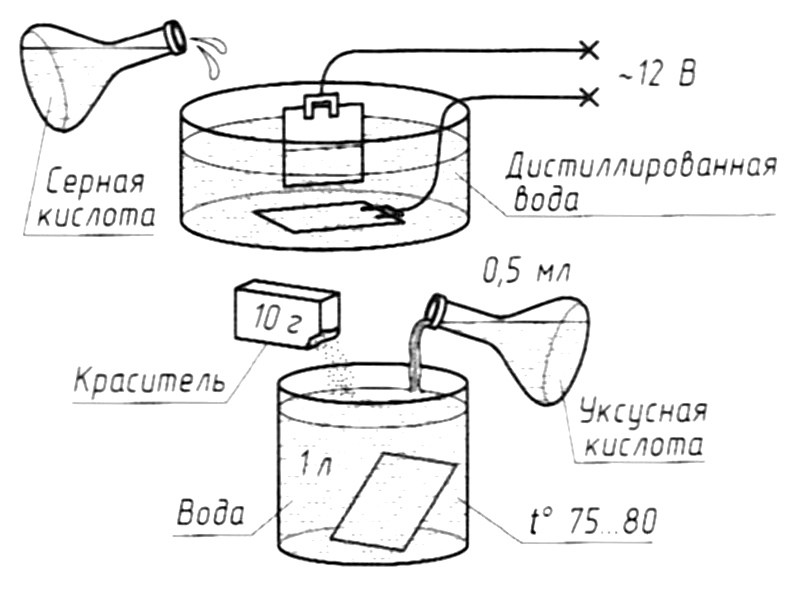

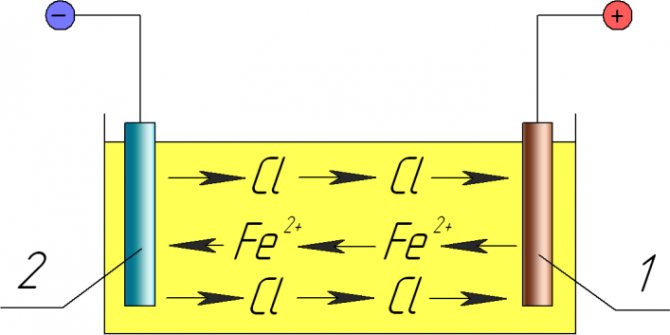

Гальваническое травление

Это единственный способ гальваники, где используется не постоянный, а переменный ток. К тому же «обряд» травления (нанесения рисунка на желаемый предмет) легко провести в домашних условиях. Для этого понадобятся гальваническая ванночка (любой подходящий пластиковый контейнер), трансформатор, способный понижать ток до 6В, 2 пластины из меди и железа и 2 металлических стержня-штанги.

Процесс травления осуществляется так:

- Нагрейте слегка пластины и покройте тонким слоем воска или парафина. Нанесите на восковую поверхность любой желаемый рисунок.

- Повесьте пластины «лицом» друг к другу на штангах-стержнях на расстоянии 1,5-2 см.

- Залейте в пластиковый контейнер раствор обыкновенной поваренной соли (2-3 ст.л. на 1 л воды) и подайте напряжение.

- Через 40 мин. ток отключаем, пластины вынимаем, промываем и аккуратно нагреваем до той температуры, когда воск легко счищается без соскабливания.

Сегодня без гальваники уже не обойтись. Подвергаются серебрению, золочению, родированию повреждённые и поцарапанные серёжки, колечки и кулончики. Заполняются сколы и дырочки, выравниваются поверхности деталей и кузовов автомобилей. В сантехнических магазинах мы любуемся блестящими кранами-смесителями, выбираем хромированные трубы и прицениваемся к золочёным столовым приборам. И всё это потому, что практически все отрасли промышленности взяли на вооружение метод Бориса-Морица Якоба-Германна.

Никелирование

Покрытие металла слоем никеля в домашних условиях могут выполнять в качестве финишной обработки или перед хромированием. Такой процесс получил название «гальваностегия», так как наносимый на поверхность изделия слой никеля повышает ее устойчивость к негативным факторам внешней среды. Кроме высоких защитных свойств, никелевый слой отличается и декоративной привлекательностью.

Температура электролита при выполнении никелирования не превышает 25°, а плотность тока находится в пределах 1,2 А/дм2. Электролит, кислотность которого должна находиться в пределах 4–5 pH, представляет собой водный раствор, в состав которого входят такие химические элементы, как сульфат никеля, магний, натрий, пищевая соль, борная кислота.

Ключевые преимущества

Для гальваники характерны важные преимущества, которые делают ее популярным методом обработки металлов. Специалисты отмечают такие пункты:

- Покрытие металлом выполняется на любые типы исходных образцов, независимо от их формы или конфигурации.

- Финишный слой имеет высокую плотность и равномерную толщину.

- Поверхность характеризуется неплохой адгезией с обработанным покрытием.

- Защитные и декоративные свойства обрабатываемых деталей находятся на высоком уровне.

- Толщина металлического слоя, который наносится посредством гальваники, регулируется без особых сложностей.

Покрытие металлом выполняется независимо от формы.

Ее реализация не сопровождается большими финансовыми вложениями.

Толщина слоя

Толщина гальванического покрытия определяется согласно данным о средних толщинах наносимого слоя, зависит от условий, в которых будет эксплуатироваться деталь. Они делятся на группы:

- Легкие условия (ЛС) – детали используются в закрытых отапливаемых помещениях с относительно сухой атмосферой, или изделие будет эксплуатироваться в течение непродолжительного срока во внешней среде, где нет активных коррозионных агентов. Толщина однослойного покрытия составляет около 7 мк, многослойного – 15 мк.

- Средние условия (СС) – детали будут использоваться в среде со средней влажностью, загрязнением, небольшими количествами топливных, промышленных выбросов или испарений морской воды. Толщина однослойного покрытия составляет 15 мк, многослойного – 30 мк.

- Жесткие условия (ЖС) – предусматривают эксплуатацию деталей в условиях высокой влажности, повышенного уровня загрязнений промышленными газами, отходами топлива, твердыми веществами, пылью. Толщина однослойного покрытия – 30 мк, многослойного – 45.

Данные о толщине гальванического покрытия деталей одним слоем содержит ГОСТ 2249-43. Сюда относятся цинковые покрытия. Контролирует многослойное нанесение гальванического покрытия ГОСТ 3002-45 (никелевые покрытия). Толщина слоя может быть изменена по конструктивным требованиям или в тех случаях, когда обрабатываемая деталь рассчитана на короткий срок эксплуатации. Срок службы цинкования – до 5 лет, для остальных видов покрытий – до 3 лет.

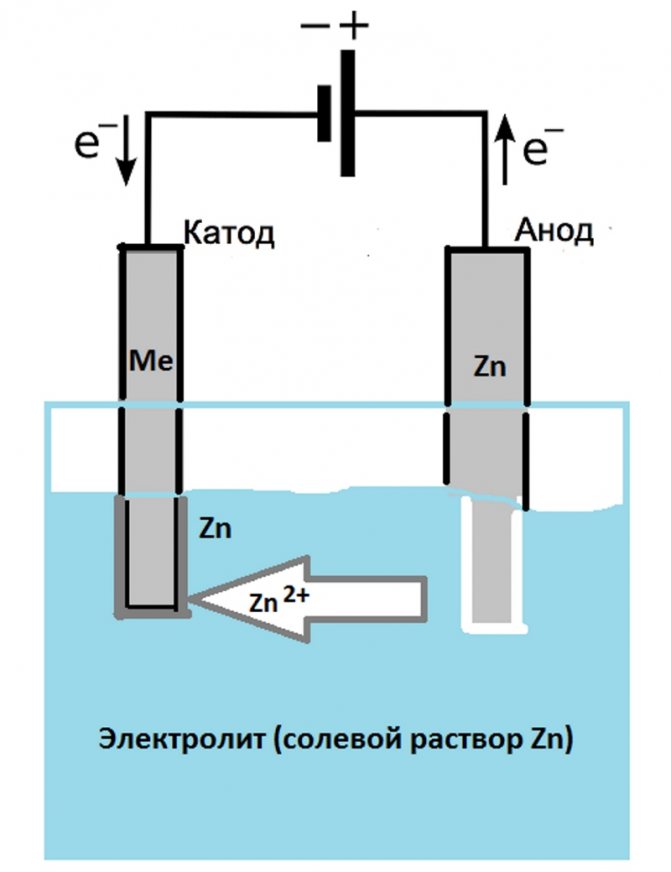

Суть процесса

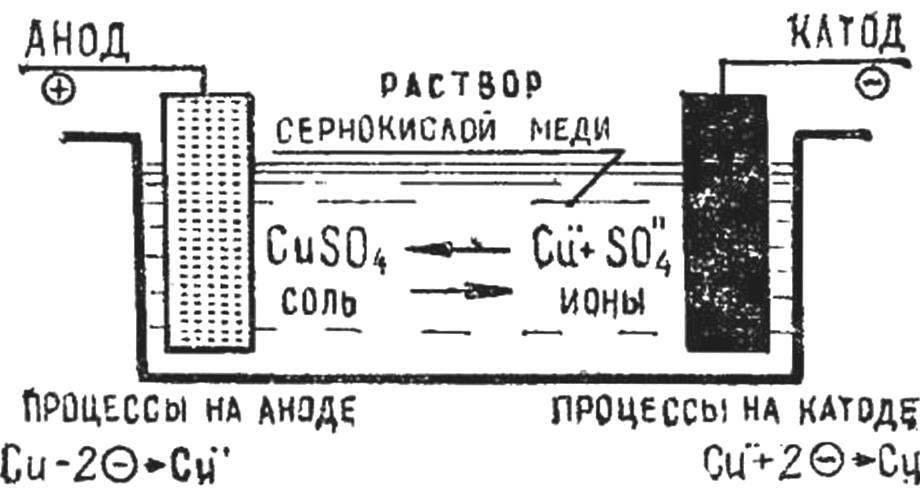

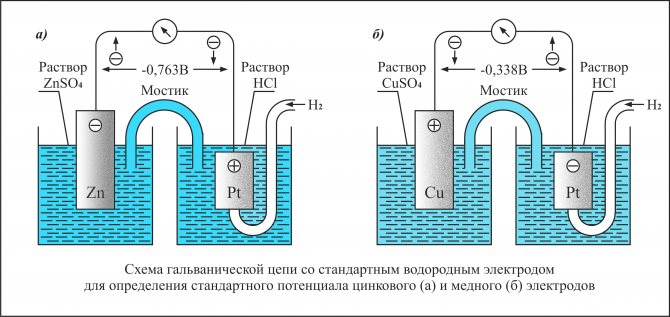

Принцип гальваники – нанесение одного металла на другой под действием электролиза.

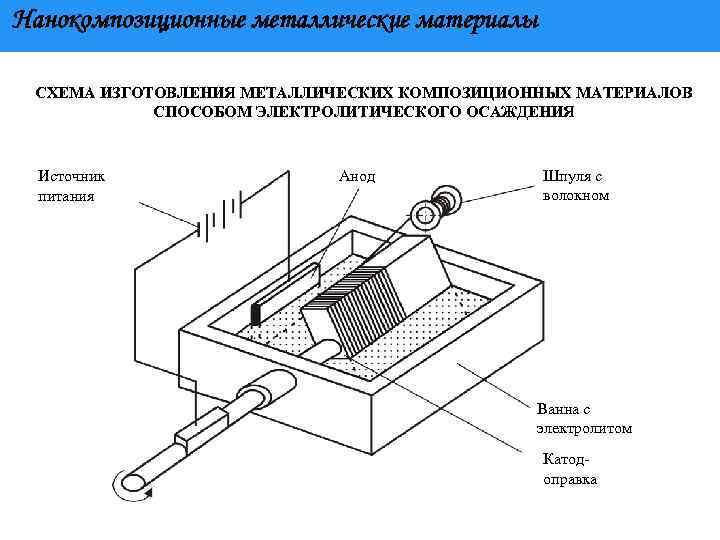

Проходит в несколько этапов:

- Подбирается правильный состав.

- Пара анодов помещается от «плюса» источника электротока в электролит (жидкость с высокой токопроводностью).

- Обрабатываемая деталь погружается между анодами, потом подключается к «минусу» источника электротока.

- Цепочка замыкается.

В ювелирном деле гальванику серебром используют в декоративных целях. Большим спросом оно пользуется в промышленных отраслях. При наличии специальных реагентов и материалов гальванику можно проводить в домашних условиях.

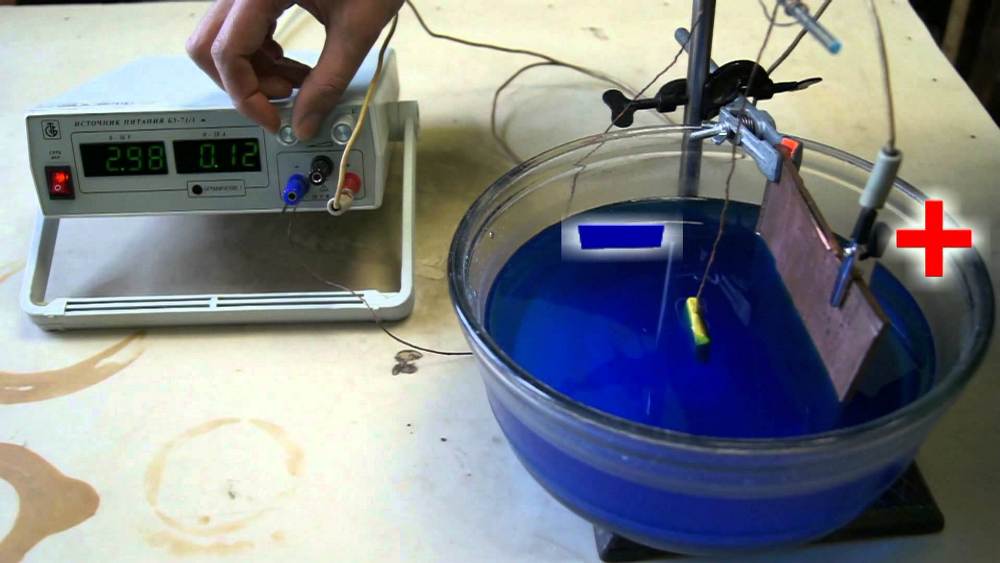

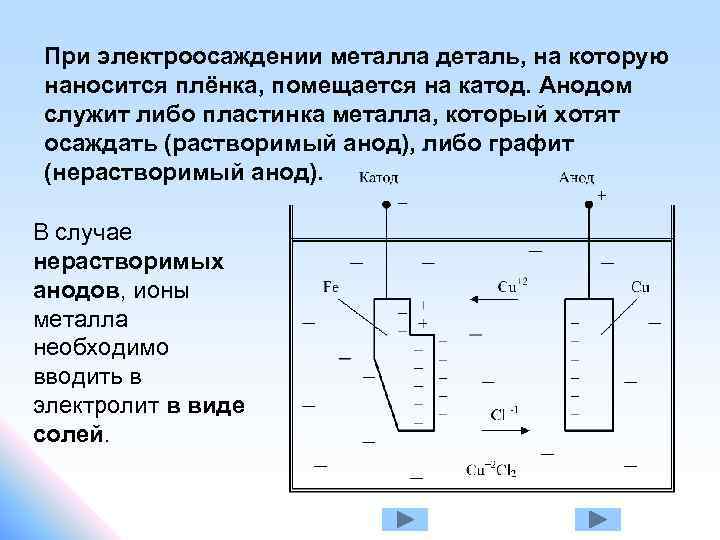

Принцип

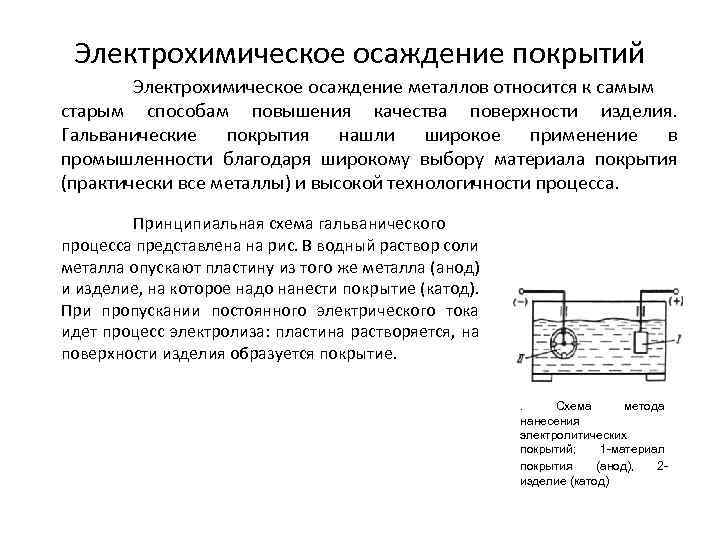

Схема, по которой реализуется гальваническое покрытие металла, довольно проста. В нее входит изделие, на которое наносится защитное покрытие, емкость с раствором электролита, куда помещается изделие. Третьим участником процесса является металлическая пластина, на которую подается положительный заряд тока, она выполняет функции анода, помещенное в раствор изделие становится катодом, куда подается отрицательный заряд.

При замыкании электрической сети металл анода (пластины) растворяется в электролите и под действием тока устремляется к отрицательно заряженному изделию (катоду), тем самым создавая прочное покрытие. Электролит является проводящим раствором для перемещения металлов с анода на катод. Размер емкостей (ванн) с электролитом бывает разным, в зависимости от производственных задач.

Изделия больших размеров размещают на подвесах, через которые пропускают отрицательный заряд, конструкция удерживается на весу в объеме ванной. Мелкие изделия получают гальваническое покрытие в ваннах барабанного типа, где одновременно гальванизируется большое количество продукции. В этом случае отрицательный заряд подается на барабан, вращающийся в емкости с электролитом, куда заведен анод.

Существуют колокольные наливные ванны, где гальваническое покрытие одновременно наносится на большое количество очень мелких деталей, например на метизы. В емкости засыпают продукцию, заливают электролитный состав и устанавливают анод. Ваннам придается медленное вращение, в процессе которого изделия равномерно покрываются защитным металлом.

Виды основных гальванических покрытий

Хромирование

Слой хрома наносится на поверхности стальных болтов, осей, мерительных инструментов и пр. для придания повышенной твёрдости и увеличения сопротивляемости коррозии таких металлов, как медь и никель. Часто встречается тройной «тулуп»: основа – медь, потом – никель, а затем – хром. Используются и в качестве декоративных напылителей.

Цинкование

Цинк не только устойчив к атмосферным воздействиям, но и являясь анодным металлом, обеспечивает деталям повышенную механическую и электрохимическую защиту. Цинкование может быть блестящее, как в случае с хромом, а может иметь матовую поверхность, что не влияет на его устойчивость к загрязнениям и коррозии.

Настал или насталение

Так называется гальваническое покрытие железом «слабых» металлов. Например – медь. Детали и элементы из этого красного металла очень быстро изнашиваются. Покрытие их гальваническим железом придаёт им твёрдость стали, к тому же светло-серебристая плёнка из такого железа практически не ржавеет.

Гальваника алюминиевых сплавов

Гальванируют такие сплавы с целью сочетать ряд ценных качеств алюминия и покрытия. Для защитных и декоративных функций гальваническое покрытие алюминия будут осуществлять комбинированный сплав меди, никеля и хрома. Для придания антифрикционных свойств деталям машин (втулки, подшипники и пр. детали, работающие при скольжении) применяется гальваника из свинца и олова или олова и меди.

Для ускорения пайки алюминиевых деталей гальваническое покрытие должно быть оловянным или серебряным. Латунь – для адгезии алюминия с резиной (горячее прессование). От заедания резьбовых деталей из алюминия – цинкование. Сопряжение узлов алюминий + сталь или медь – кадмий.

Гальваническое травление

Это единственный способ гальваники, где используется не постоянный, а переменный ток. К тому же «обряд» травления (нанесения рисунка на желаемый предмет) легко провести в домашних условиях. Для этого понадобятся гальваническая ванночка (любой подходящий пластиковый контейнер), трансформатор, способный понижать ток до 6В, 2 пластины из меди и железа и 2 металлических стержня-штанги.

Процесс травления осуществляется так:

- Нагрейте слегка пластины и покройте тонким слоем воска или парафина. Нанесите на восковую поверхность любой желаемый рисунок.

- Повесьте пластины «лицом» друг к другу на штангах-стержнях на расстоянии 1,5-2 см.

- Залейте в пластиковый контейнер раствор обыкновенной поваренной соли (2-3 ст.л. на 1 л воды) и подайте напряжение.

- Через 40 мин. ток отключаем, пластины вынимаем, промываем и аккуратно нагреваем до той температуры, когда воск легко счищается без соскабливания.

Сегодня без гальваники уже не обойтись. Подвергаются серебрению, золочению, родированию повреждённые и поцарапанные серёжки, колечки и кулончики. Заполняются сколы и дырочки, выравниваются поверхности деталей и кузовов автомобилей. В сантехнических магазинах мы любуемся блестящими кранами-смесителями, выбираем хромированные трубы и прицениваемся к золочёным столовым приборам. И всё это потому, что практически все отрасли промышленности взяли на вооружение метод Бориса-Морица Якоба-Германна.

Создание формы

С изделия, которое будем копировать, снимаем отпечаток. Для этого понадобится какой-нибудь легкоплавкий металл, пластилин, гипс или воск. Если используем металл, обрабатываем копируемый предмет мылом и кладем его в картонную коробку. Далее заливаем туда легкоплавкий сплав.

Когда отливка завершена, достаем изделие и полученную форму подвергаем вначале обезжириванию, а затем меднению в электролите. Чтобы избежать металлических отложений с тех сторон, где нет оттиска, расплавляем металл в кипящей воде для получения матрицы. Форму заливаем гипсом. На выходе получаем копию.

Для создания матрицы понадобится такая композиция:

- воск — 20 частей;

- парафин — 3 части;

- графит — 1 часть.

Если форма создается из диэлектрического материала, на ее поверхность наносим электропроводное покрытие. Проводниковый слой наносим либо путем восстановления металлов, либо механическим способом, подразумевающим нанесение чешуйчатого графита при помощи кисточки.

Еще до начала механической обработки поверхности растираем графит в ступе, просеиваем его сквозь сито. Наилучшая адгезия графита наблюдается с пластилином. Гипсовые, деревянные, стеклянные и пластмассовые формы, а также папье-маше эффективнее всего обработать раствором бензина и воска. Когда поверхность еще не просохла, наносим на нее графитовую пыль, а прилипшее вещество сдуваем направленным потоком воздуха.

Гальваническое покрытие нетрудно отделить от матрицы. Если форма металлическая, создаем на поверхности оксидную или сульфидную электропроводящую пленку. К примеру, на серебре это будет хлорид, на свинце — сульфид. Пленка поможет легко отделять форму от покрытия. В случае с медью, серебром и свинцом покрываем поверхность 1% раствором сульфида натрия, чтобы возникли нерастворимые сульфиды.

Электролитическая гальванопластика

С копируемого предмета или изделия прежде всего снимают отпечаток, т. е. делают форму из легкоплавного металла, воска, пластилина или гипса. Копируемый предмет, натертый мылом, кладут в картонную коробку и заливают легкоплавким сплавом Вуда или другими легкоплавкими сплавами.

После отливки предмет вынимают и полученную форму обезжиривают и подвергают меднению в электролитической ванне. Для того что-

бы металл не откладывался на тех сторонах формы, где нет оттиска, их покрывают при помощи кисточки расплавленным воском или парафином. После меднения легкоплавкий металл расплавляют в кипящей воде и получают матрицу. Матрицу заливают гипсом или свинцом, и копия готова.

Для изготовления форм применяют следующую восковую композицию:

- Воск — 20в. ч.

- Парафин — 3 в. ч.

- Графит — 1 в. ч.

Если форму изготовляют из диэлектрика (воск, пластилин, парафин, гипс), ее поверхность покрывают электропроводным слоем. Проводящий слой может быть нанесен способом восстановления некоторых металлов (серебра, меди, никеля) или механическим путем — втиранием в поверхность формы чешуйчатого графита мягкой волосяной кистью.

Графит тщательно растирают в фарфоровой ступке, просеивают через сито или марлю и наносят на поверхность изделия мягкой кистью или ватным тампоном. Графит лучше прилипает к пластилину. Формы из гипса, дерева, стекла, пластмассы и папье-маше покрывают раствором воска в бензине.

На поверхность, не успевшую высохнуть, наносят графитную пудру, а лишний, неприлипший графит сдувают.

Гальваническое покрытие легко отделяется от формы, покрытой графитом. Если форма выполнена из металла, то на ее поверхности необходимо создать электропроводящую пленку оксида, сульфида или другой нерастворимой соли, например на серебре — хлорида серебра, на свинце — сульфита свинца, чтобы форма хорошо отделялась от покрытия.

Медные, серебряные и свинцовые поверхности обрабатывают 1%-ным раствором сульфида натрия, в результате чего на них образуются нерастворимые сульфиды.

Осаждение металла на поверхности формы. Подготовленную форму погружают в ванну, схема которой находится под током, чтобы не растворилась разделяющая пленка. Сначала проводят «затяжку» (покрытие) проводящего слоя меди при малой плотности тока в растворе такого состава:

- Сернокислая медь (медный купорос) — 150-200 г,

- Серная кислота — 7-15 г,

- Этиловый спирт — 30-50 мл,

- Вода — 1000 мл.

Рабочая температура электролита 18-25° С, плотность тока 1-2 А/дм^2. Спирт необходим для повышения смачиваемости поверхности. После того как вся поверхность «затянется» слоем меди, форму переносят в электролит, предназначенный для гальванопластики.

Для гальванопластических работ (меднение) рекомендуется следующий состав:

- Сернокислая медь (медный купорос) — 340 в. ч.

- Серная кислота — 2 в. ч.

- Вода — 1000 в, ч.

Температура электролита 25-28° С. Плотность тока 5-8 А/дм2.

3 Гальваническое цинкование в домашних условиях

Цинкование в домашних условиях – процедура, требующая большой точности и аккуратности.Источником тока может служить зарядное устройство на 2–6 А, 6–12 В или автомобильный аккумулятор. Для изготовления электролита, теоретически, можно использовать любую соль, способную растворяться в воде. Однако на практике проще сделать раствор соли цинка. Его состав:

- 200 г сернокислого цинка;

- 50 г сернокислого аммония или магния;

- 15 г уксуснокислого натрия;

- 1 л воды.

Можно воспользоваться аккумуляторным электролитом (водный раствор серной кислоты), в который необходимо поместить цинк. Когда реакция прекратится, кислота преобразуется в соль, а цинк останется. Если раствор кислоты окажется чрезмерно концентрированным, то на дне появится осадок (кристаллический сульфат цинка). Раствор в этом случае слегка разбавляют водой

Важно помнить, что электролит – опасный яд, с которым следует работать крайне осторожно и в защитной одежде. Помещение, где ведутся работы, должно хорошо проветриваться

Подбирают посуду из винипласта или стекла. Когда деталь небольшая, то подойдет даже литровая банка. Предусматривают возможность прикрепления на ней изделия и электрода из цинка. Электролит процеживают и заливают в емкость. Деталь, предназначенную для цинкования, необходимо тщательно очистить и обезжирить. Сделать это надо как можно лучше, чтобы цинк лег ровно и прочно. Затем деталь на 2–10 секунд опускают в раствор, после чего сразу промывают под проточной водой. Эту процедуру называют химическим активированием. После этого приступают к анодированию изделия.

Цинковый электрод изготавливают из куска цинка, для чего в нем просверливают отверстие и подвешивают его на медной проволоке. Электрод должен соответствовать следующим требованиям:

- площадь поверхности сопоставима с площадью изделия;

- форма плоская и удобная для размещения в емкости.

Для подключения к источнику питания используют медные провода. Минус подводят к детали, а плюс к цинковому электроду, который “растворится”, а на изделии образуется слой цинка. Время обработки – 10–40 минут.

Предварительный осмотр детали

Перед началом работ эксперт проведет предварительное обследование, оценивая размер, форму, геометрию изделия, наличие декоративных элементов, гравировки, рельефных деталей. Состав металла тоже важен.

На основе полученных сведений подбирается состав электролита. С заказчиком заранее оговаривается точная толщина гальванического слоя. Чем толще будет покрытие, тем дольше оно прослужит, тем значительнее расходы на обработку и, следовательно, выше стоимость работы.

При необходимости металл дополнительно обезжиривается и чистится. Полировка возможна только в небольшом объеме и только на простых деталях. Если необходимо получить зеркальное покрытие на изделии, нужно предварительно его отполировать у ювелира или самостоятельно. Только таким способом можно получить идеально ровное гальваническое покрытие. Целостность изделия при нанесении гальванического покрытия не нарушается. Если деталь сложная, то обязательно требуется разборка на отдельные детали до процесса гальваники.

Часто до начала самого процесса нанесения металла требуется провести предварительную механическую её обработку. Это необходимо, так как наносимый металл полностью сохраняет структуру поверхности, которая была до обработки. Поэтому если нужно проводить полную реставрацию поверхности, заранее оговариваются дефекты, уточняем что можно поправить, а что останется после обработки.

Тщательность механической обработки поверхности зависит от глубины дефектов (царапин, ударов, шлифовки, коррозионных каверн и т.д.). Механическая обработка (от грубой к тонкой обработке):

- пескоструйная обработка;

- шлифовка;

- крацовка;

- полировка.

После механической обработки приступают непосредственно к самому нанесению металла на поверхность, то есть непосредственно к электрохимии. Технологическая карта гальванического процесса пишется в зависимости от исходного материала и финишного покрытия.

Большое значение имеет последовательность действий и время между ваннами. Всю линейку гальваники необходимо пройти без длительных перерывов.

Ключевые преимущества

Для гальваники характерны важные преимущества, которые делают ее популярным методом обработки металлов. Специалисты отмечают такие пункты:

- Покрытие металлом выполняется на любые типы исходных образцов, независимо от их формы или конфигурации.

- Финишный слой имеет высокую плотность и равномерную толщину.

- Поверхность характеризуется неплохой адгезией с обработанным покрытием.

- Защитные и декоративные свойства обрабатываемых деталей находятся на высоком уровне.

- Толщина металлического слоя, который наносится посредством гальваники, регулируется без особых сложностей.

Покрытие металлом выполняется независимо от формы.

Ее реализация не сопровождается большими финансовыми вложениями.

ПРОИЗВОДСТВЕННИКАМ

| Каталог производителей и продукции для гальваники | Приём заказов на нанесение гальванических покрытий | Биржа труда | Продаётся гальваническое оборудование | Статьи для технологов |

- Курсы повышения квалификации специалистов в области гальванотехники и гальвано-химической обработки поверхности металлов

- Дипломные работы бакалавров и инженеров-технологов кафедр «Технология электрохимических производств» Российских университетов

- ОБЗОР мировой литературы по гальванотехнике и обработке поверхности за 2004-2008 годы

В нашем каталоге десятки предприятий, предлагающих гальваническое оборудование; технологии для гальваники и обработки поверхности; нанесение химических, конверсионных и гальванических покрытий; решение экологических проблем старых и разработку новых гальванических производств.

Чтобы получить список фирм, предлагающих технологии и материалы для конкретного процесса (например, цинкования, хромирования, никелирования и т.п.),

передите в «Каталог» и выберите соответственно цинкование, хромирование или другой процесс, который вас интересует; там же вы можете найти исполнителя, если нужно нанести гальваническое покрытие на ваши детали.

Про никелирование, хромирование, цинкование и фосфатирование недавно вышли новые книги, подробнее см. в правой колонке сайта.

В разделе «Вопросы-ответы» вы можете найти ответы на самые актуальные вопросы по технологиям гальваники, или задать свой вопрос специалистам. Наиболее острые проблемы гальваники и смежных с ней областей находят обсуждение в «Дискуссиях».

Если вы попали к нам случайно и ещё не знаете, что такое гальваника, гальванотехника, и для чего нужны гальванические покрытия, — заходите в раздел «Абитуриентам», где найдёте информацию о нашей специальности.

Оксидное покрытие

Оксидное покрытие – результат оксидирования. Так называется процесс получения на поверхности изделия искусственно образованной пленки, состоящей преимущественно из оксидов покрываемого материала. В случае оксидировании сталей и чугунов на их поверхности образуется темная пленка, состоящая условно из оксида железа Fe3O4 толщиной всего несколько мкм. Среди прочих других, наиболее распространен способ химического оксидирования. При его реализации покрываемое изделие погружают в кипящий раствор, чаще всего состоящий из щелочи и окислителей — нитратов и нитритов. Получающаяся пленка плотно сцеплена с металлом основы, имеет черный цвет. Для повышения коррозионной стойкости пленку промасливают, благодаря чему ее поры заполняются и становятся непроницаемыми для внешней агрессивной среды. Одним из широко распространенных вариантов оксидирования является воронение. Название происходит от цвета покрытия. Оно черное с синим отливом, как крыло у ворона.

В нашем ассортименте оксидные покрытия можно встретить:

на изделиях из стали класса прочности большего, чем 8.8, для предотвращения наводороживания при цинковании;

на винтах установочных, где недопустимо использование мягкого покрытия;

на стопорных кольцах DIN 471 и 472

на шайбе упорной быстросъемной DIN 6799.

Золочение и серебрение

Покрытие металла слоем серебра или золота – это не только гальванопластический метод обработки, при котором с поверхности обрабатываемого изделия получают точную копию, но и технология, позволяющая создать на детали защитный и токопроводящий слой. Чтобы нанести на деталь из черного металла серебро, ее необходимо предварительно покрыть никелем.

Электролит для выполнения серебрения включает в свой состав железноцианистый калий, карбонат натрия и дистиллированную воду. Рабочая температура такого раствора не должна превышать 20°. В качестве анодов при выполнении серебрения методом гальваники используются пластины из графита.

Для серебрения детали опускаются в электролит, содержащий соль металла, например, нитрат серебра

Возможна также гальванопластика дома, в процессе выполнения которой поверхность изделия формируется при помощи слоя золота. Кроме того, при помощи такой технологии может быть выполнено и простое золочение детали. При этом для гальваники применяется водный раствор золота с синеродистым калием. Работать с таким электролитическим раствором можно только в помещениях с хорошей вентиляционной системой.

Многие домашние мастера задаются вопросом о том, как сделать процесс золочения более безопасным для человеческого здоровья. Для решения этой задачи ядовитую кислоту можно заменить на железистосинеродистый калий, который также называют кровавой солью. Перед выполнением золочения в домашних условиях изделие тщательно очищают и покрывают медью, если оно изготовлено из стали, свинца, олова или цинка. Для улучшения адгезии слоя золота с обрабатываемой поверхностью изделие перед обработкой окунают в раствор азотнокислой ртути.

Серебрение с нагреванием обрабатываемого изделия

Приготовление дома:

- 100 г хлористого аргентума смешать с водой;

- добавить 600 г поваренной соли и винного камня;

- довести до густой однородной массы.

Хранить получившуюся пасту нужно в посуде из темного стекла.

Принцип использования:

- развести смесь (3 ст. л.) с кипятком (5 л) в медной таре;

- положить предмет в решетке на 15-20 минут.

Такой способ гальваники серебром не придаст яркости. Чтобы получить блеск, стоит воспользоваться другим рецептом:

- 100 г уксусной кислоты;

- 300 г серная соль;

- 4,5 л воды.

Приготовление:

- вскипятить воду до 75…80 °C;

- смешать компоненты и добавить в жидкость;

- положить предмет;

- варить 15 минут.

Погружной способ серебрения

Оборудование, которое потребуется:

- графитовый стержень;

- блок питания;

- электролит для гальваники серебром.

Состав жидкости:

- 1 л дистиллированной воды;

- 15 г желтой кровяной соли;

- 25 г кальцинированной соды;

- 15 г хлорида серебра.

Приготовление:

- вскипятить воду;

- смешать компоненты;

- варить 2 часа.

Можно ли серебро покрыть золотом

Покрытие золотом – это гальванопластика. Для золочения серебряных изделий необходимо определенное оборудование. К тому же трудоемкий процесс – дорогостоящей услугой, вряд ли доступная в домашних условиях: при покрытии материала аурумом используется высокопробный металл (750-999 пробы). Лучше всего обратиться в ювелирную мастерскую, чтобы предмет обработал профессионал.