Из чего изготавливаются

Саморезы в строительстве используются при сборке каркасов стен домов, стропильных систем, набивки пола и потолка, обшивке ограждающих конструкций. То есть нагрузка на такие крепежи в процессе эксплуатации дома приходится значительная. Поэтому материал для производства таких элементов должен использоваться очень прочный и к тому же достаточно пластичный.

Вам будет интересно:Вакуумный подъемник: характеристики и принцип работы

На современных предприятиях саморезы изготавливаются, конечно же, из стали. При этом на производство таких элементов идет обычно химико-термически обработанный материал этого типа СТ 10 КП или СТ 08 КП. Такая сталь имеет достаточно высокие показатели поверхностной твердости и пластичности. Единственным ее недостатком является повышенная склонность к старению.

Из стали СТ 10 КП или СТ 08 КП предварительно изготавливают проволоку, диаметр которой соответствует диаметру ножки будущих саморезов. Далее такой материал наматывают в бухты и пересылают на заводы, специализирующиеся на изготовлении строительных крепежей.

Изготовление своими руками

Прежде чем браться за работу, стоит посмотреть пару видео изготовления своими руками и приготовить необходимые материалы

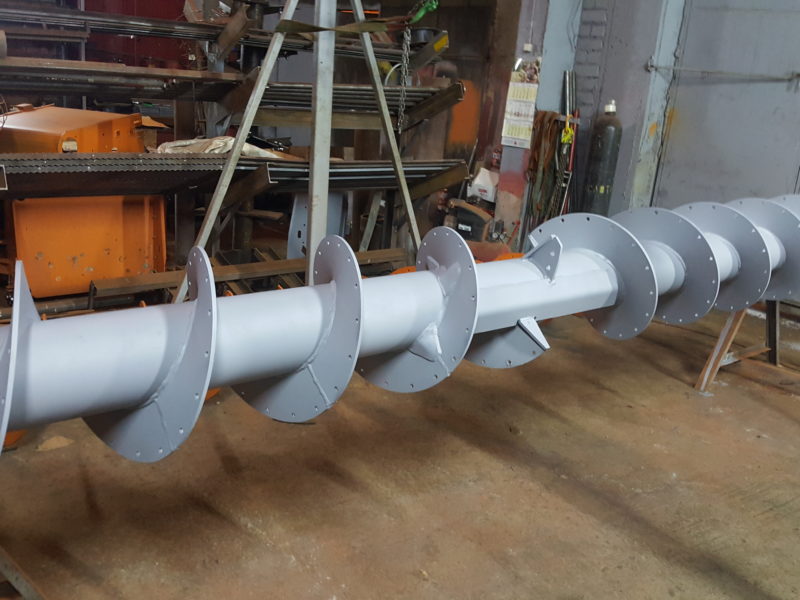

Изготовить шнек – дело нехитрое, но подойти к нему нужно со всей серьёзностью: в процессе работы оборудование испытывает большие нагрузки, очень важно, чтобы качество материалов и работы было на высоте

Обязательно почитайте: Тюнинг МТЗ 80 с малой кабиной своими руками

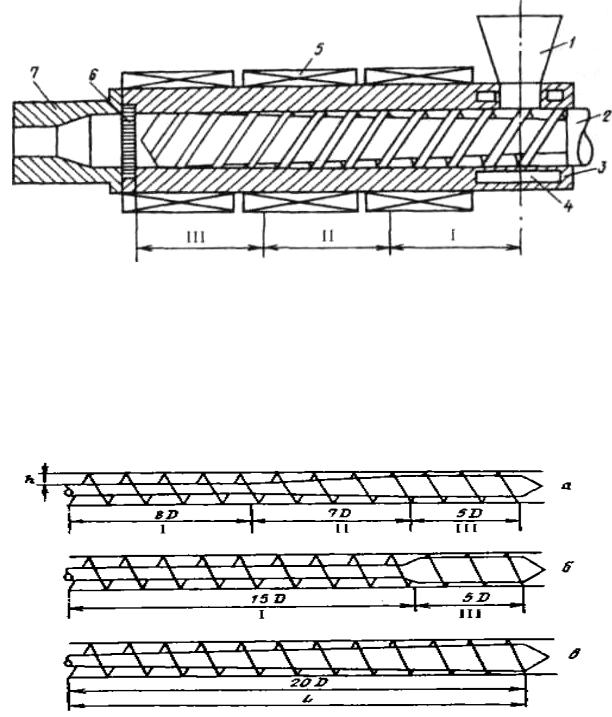

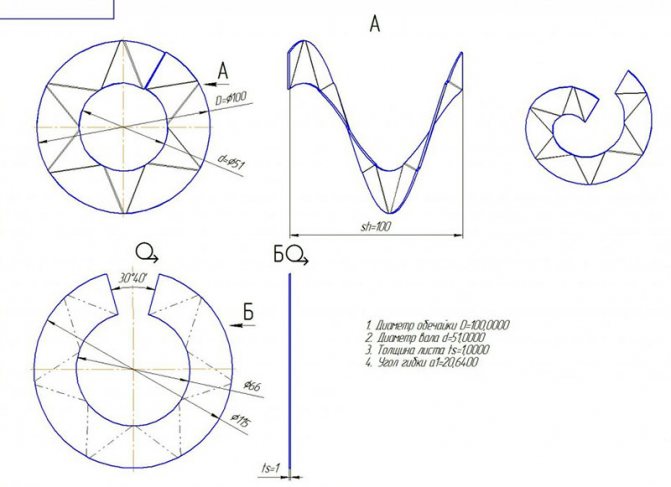

Подробные чертежи не понадобятся, но необходимо, как минимум, прикинуть длину и диаметр шнека (примерно равен желаемому диаметру отверстий). Чем больше диаметр и чем больше лопастей у шнека, тем эффективнее он будет работать, но и трудозатраты увеличатся: придется поднимать больше грунта за раз.

Необходимые материалы и инструменты:

- листовая сталь или диски для болгарки;

- труба диаметром 40 мм;

- болгарка;

- сварочный аппарат;

- долото;

- рулетка;

- болты, гайки.

Для изготовления шнека необходим подходящий чертеж

Способ изготовления

Сначала сваривается рукоять. Вне зависимости от диаметра и длины шнека рукоять должна быть максимально удобной и выносливой, так как подвергается большим нагрузкам. Если бурить будет один человек, оптимальная ширина ручки – 80–85 см, тогда как для работы в паре можно смело делать лопасти по 100–130 см в каждую сторону.

Для надежной фиксации в основном стволе делается дуговой вырез, труба погружается в него на 1\3 и тщательно заваривается. Обрезы труб аккуратно зашлифовываются УШМ. Желательно оснастить ручки прорезиненными накладками, которые не дадут рукам скользить и сделают работу более комфортной и безопасной. В конце в трубу вставляется болт и заваривается наглухо. На нем будет фиксироваться шнек и удлинители, поэтому стоит выбрать болт попрочнее.

На глубинах до 10 м хорошо подходят самые простые самодельные шнеки для бурения с двумя лопастями. Для этого берется труба 100–140 см длиной. Точный размер выбирается по росту оператора. В верхнюю часть трубы вваривается продолговатая гайка того же размера, что и болт. В нижнюю – толстый армирующий прут, который будет служить переходником к буру. На него крепится долото – самая твердая часть бура, принимающая на себя столкновение с породой. Можно купить готовое, а можно сделать из стальной полосы толщиной 3 мм и длиной 30 см. Полосу скручивают в спираль на три витка, прокаливают с охлаждением в кипящем масле или свинце и затачивают.

Обязательно почитайте: Устройство бортового редуктора

Спираль для шнека проще всего сделать из дисков от болгарки. Понадобится два диска, один на 150 мм с ровной кромкой, второй на 180 мм зубчатый (по дереву). Оба диска распиливают пополам, центральную часть рассверливают до размеров трубы. Затем диски приваривают к рабочей трубе под углом 35° относительно земли – сначала 150-миллиметровый, на 10 см выше него фиксируют второй. При необходимости центральную часть правят болгаркой.

При желании можно сделать более сложный и производительный вариант, в котором спираль шнека будет идти от долота до самого верха. Технология та же, только вниз крепится зубчатый диск от болгарки, следом – гладкие.

При необходимости делаются удлинители из обрезков трубы длиной 100-140 см. Снизу приваривается болт, сверху – продолговатая гайка. Аналогично делается удлинитель для шнека мотобура и другого автоматического оборудования.

Общие сведения об устройстве и сферах применения

Рассматривая шнек следует учитывать, что он представлен разновидностью винта, который характеризуется повышенной площадью витков. Особенностями подобной детали назовем следующее:

- Деталь характеризуется компактными размерами и высокой эффективностью. Именно эти свойства определяют широкое распространение шнека при создании самых различных механизмов.

- Часто встречается ситуация, когда шнек применяется в качестве основного элемента бурильной установки. На момент вращения особая форма обеспечивает быстрое углубление и подъем грунта.

Несмотря на достаточно сложную форму для снижения стоимости изделия его изготавливают своими руками. Самодельный вариант исполнения сможет выдержать длительную эксплуатацию, однако допущенные ошибки при проведении расчетов и изготовлении детали могут стать причиной полной непригодности шнека при применении.

Комментарии (1)

Замечательный сайт! Меня привлекло подробное, со знанием дела описанное изготовление самодельных устройств. Я сам изготавливаю различные приспособления и устройства и понимаю, что дать такое детальное описание и хорошо его иллюстрировать это большой труд. А нет ли у вас идей по изготовлению самодельного станка гидроабразивной резки? Меня эта тема давно волнует. Я одно время работал на таком станке и с тех пор у меня о нем самые восторженные воспоминания. Купить его очень дорого, с другой стороны принцип его устройства достаточно прост. Самодельных ЧПУ у нас предостаточно, а вот про станок, сделанный своими руками, я не слышал. Главная проблема, как я понимаю, изготовление насоса сверхвысокого давления (4000 атм.). Если интересно, можем вместе подумать.

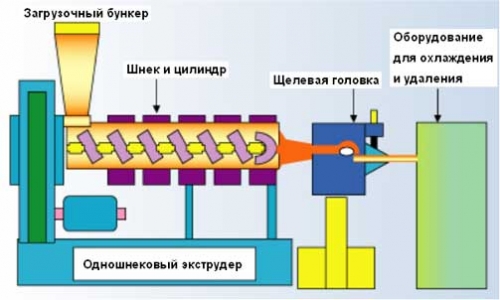

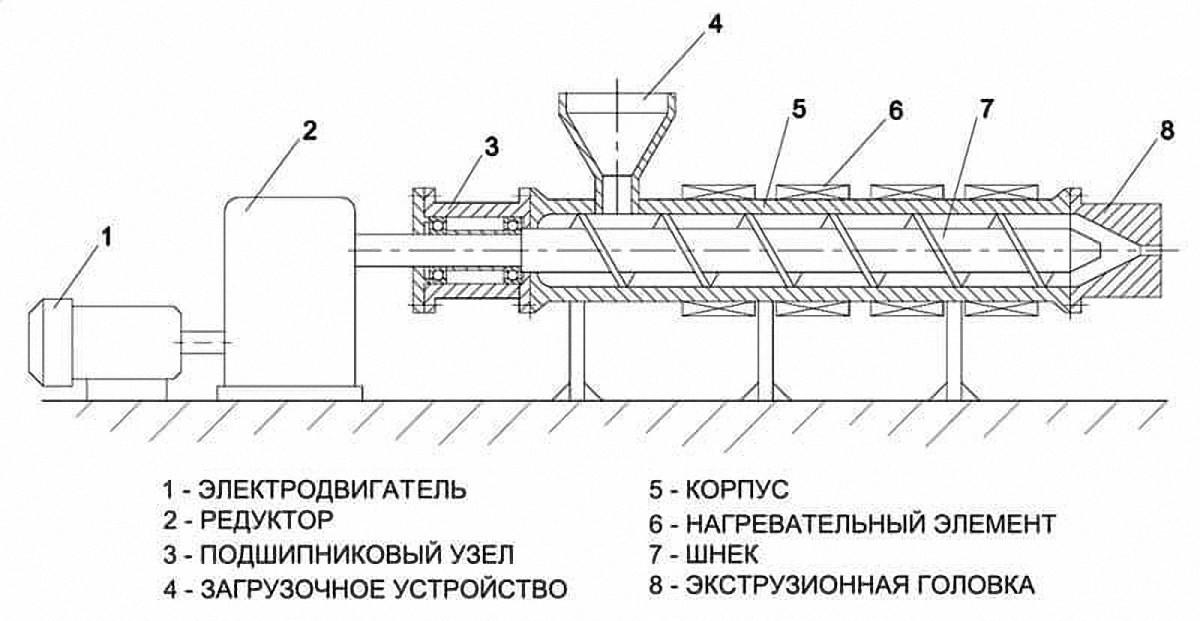

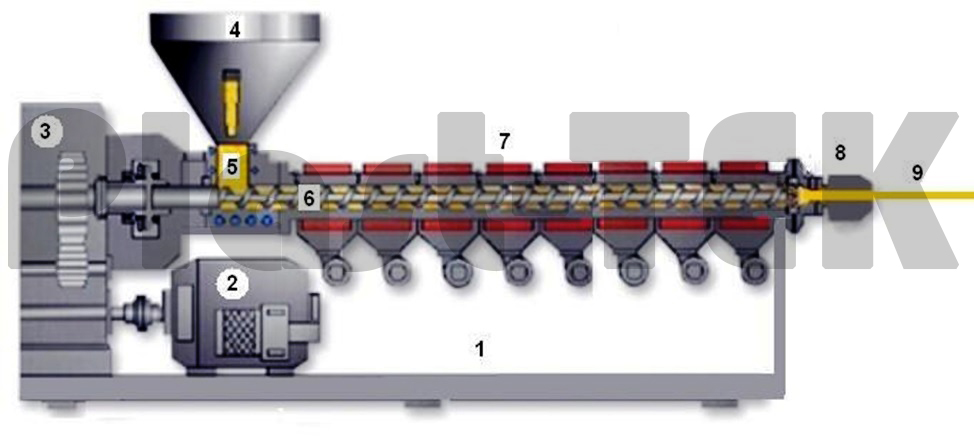

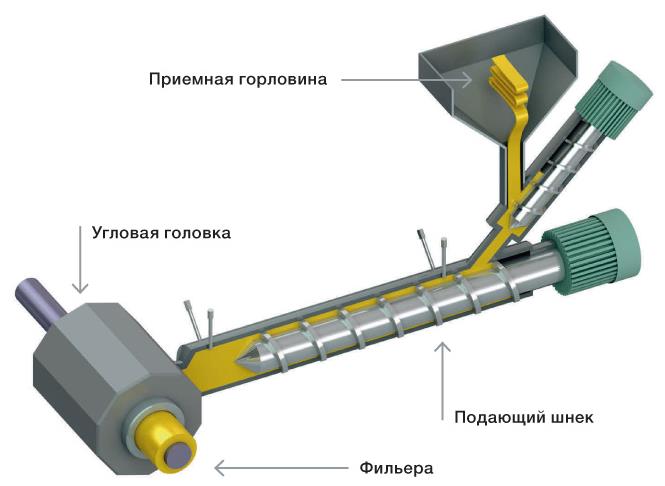

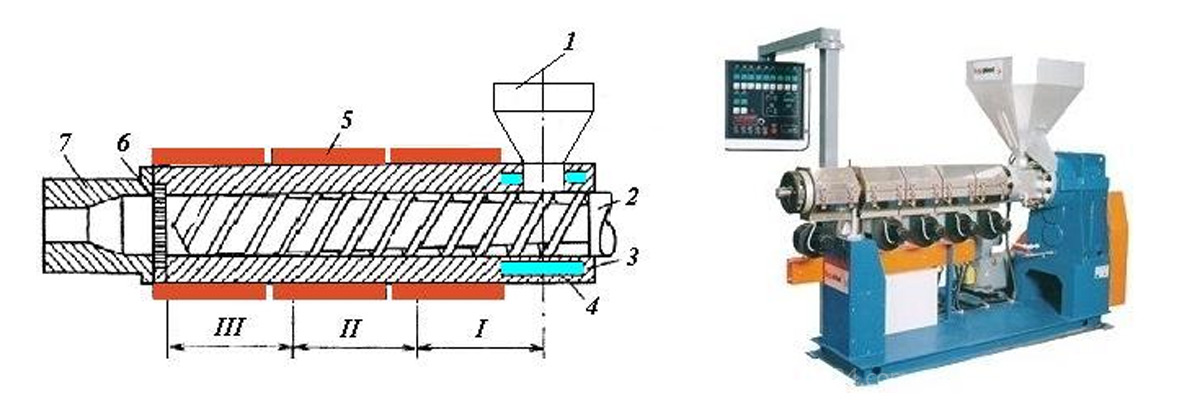

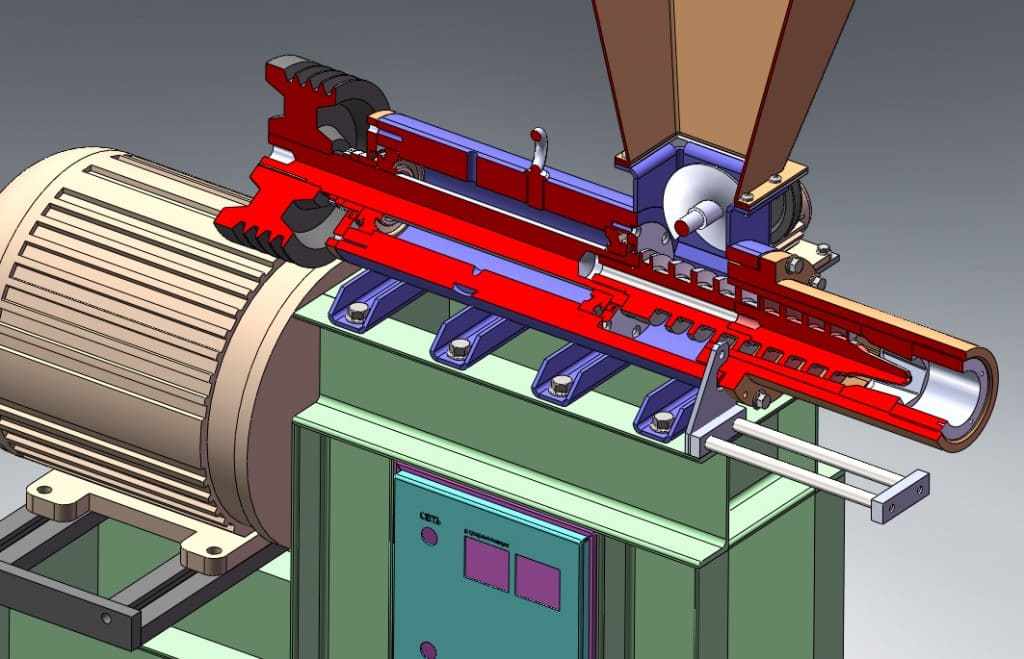

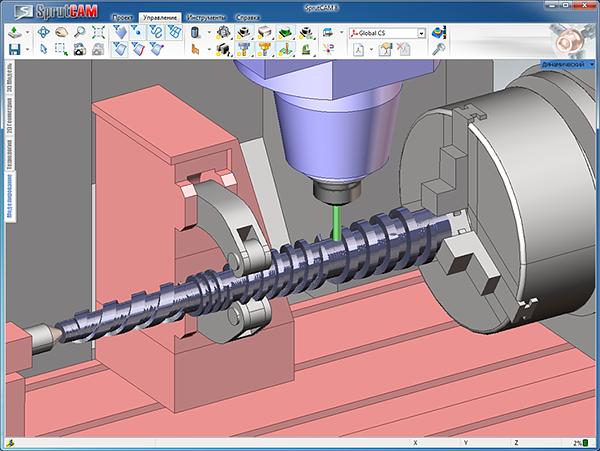

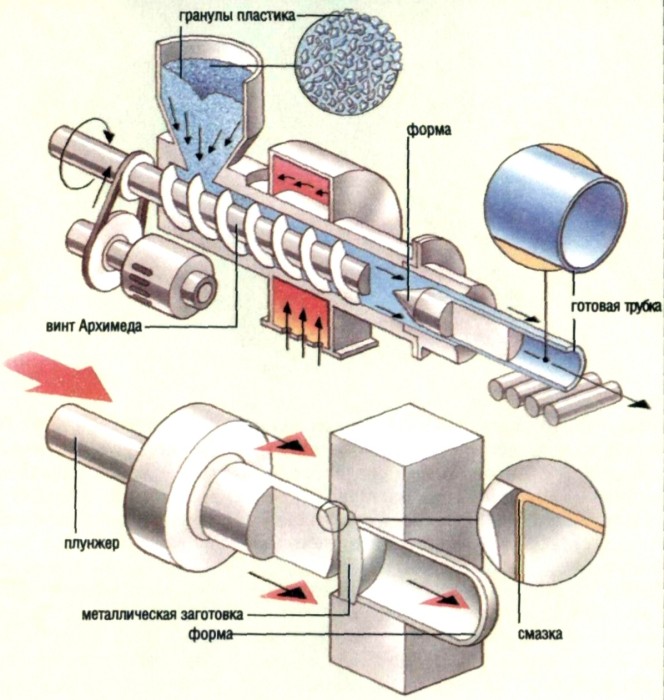

Изготовление шнеков: технология и оборудование

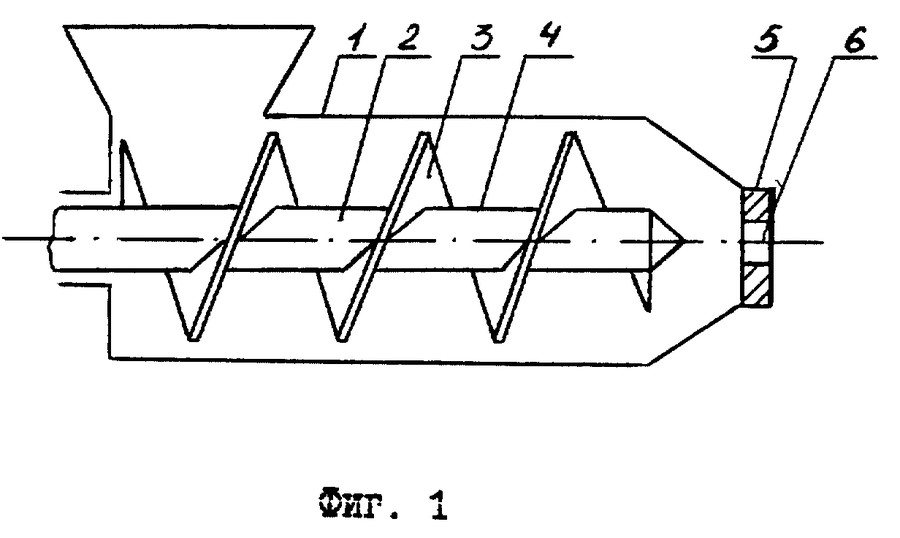

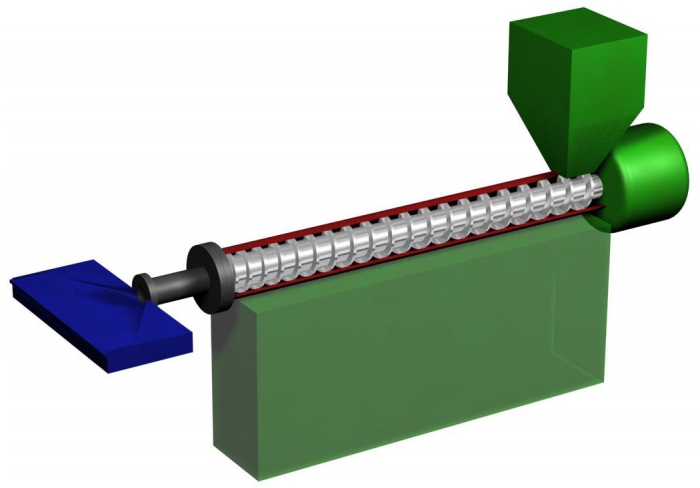

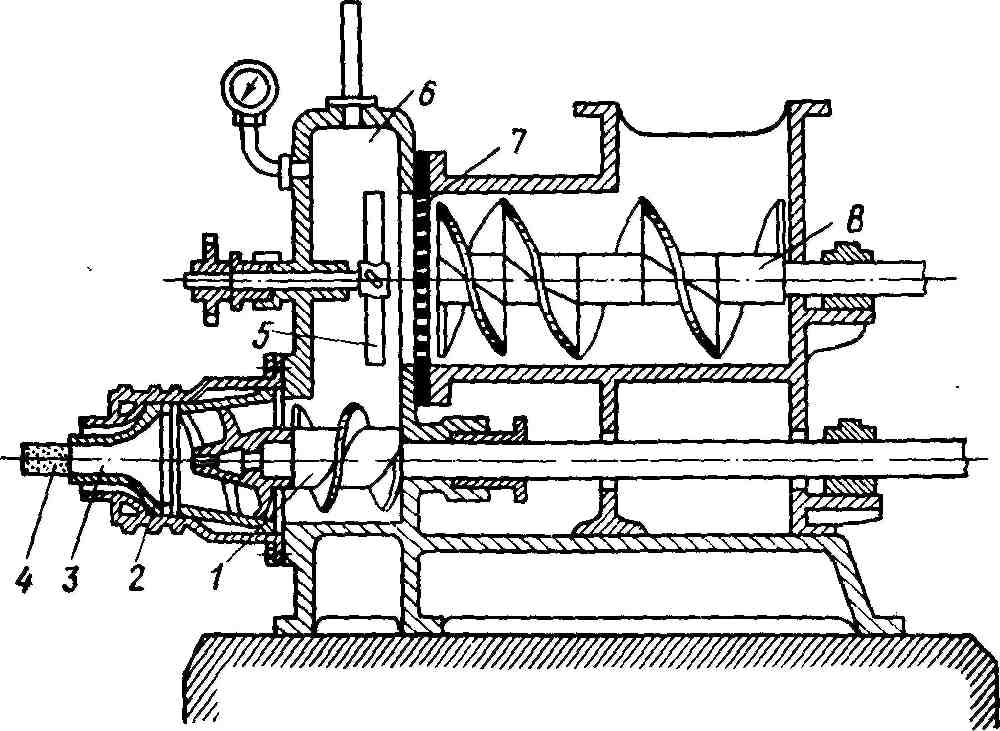

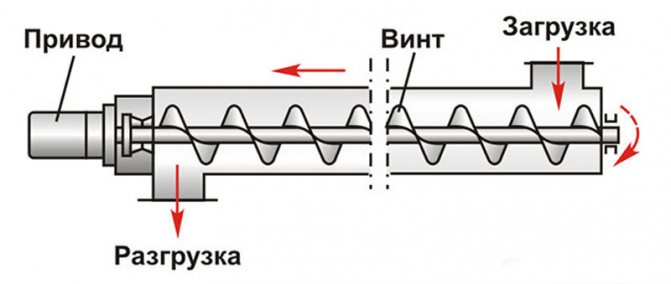

Работа различных устройств механизмов основана на применении шнека. Подобная деталь представлена винтом, который характеризуется определенной формой. Примером можно назвать установку шнека в конвейерах, предназначенных для перемещения различных сыпучих материалов. Подобная конструкция получила весьма широкое распространение, представлена сочетанием самых различных узлов.

Общие сведения об устройстве и сферах применения

Рассматривая шнек следует учитывать, что он представлен разновидностью винта, который характеризуется повышенной площадью витков. Особенностями подобной детали назовем следующее:

- Деталь характеризуется компактными размерами и высокой эффективностью. Именно эти свойства определяют широкое распространение шнека при создании самых различных механизмов.

- Часто встречается ситуация, когда шнек применяется в качестве основного элемента бурильной установки. На момент вращения особая форма обеспечивает быстрое углубление и подъем грунта.

Несмотря на достаточно сложную форму для снижения стоимости изделия его изготавливают своими руками. Самодельный вариант исполнения сможет выдержать длительную эксплуатацию, однако допущенные ошибки при проведении расчетов и изготовлении детали могут стать причиной полной непригодности шнека при применении.

Как сделать шнек своими руками в домашних условиях

Изготовить шнек своими руками в домашних условиях можно при наличии небольшого количества распространенных инструментов. При этом сделанный винт сможет прослужить в течение длительного периода. Основными рекомендациями по выполнению работы можно назвать следующие моменты:

- Для начала подготавливается труба, выступающая в качестве основания. Она должна иметь строгую ось и быть без дефектов.

- Далее проводится отметка основных точек крепления витков.

- Из листа при помощи тисков проводится изготовление витков, которые после привариваются к основанию.

- Следующий шаг заключается в проверке правильности расположения винтов.

На сегодняшний день достаточно широкое распространение получили пластиковые варианты исполнения. Их изготовление возможно при проектировании изделия в специальной программе, после чего проводится печать на 3D-принтере. Подобный вариант характеризуется повышенной точностью, но может применяться для передачи небольшого усилия.

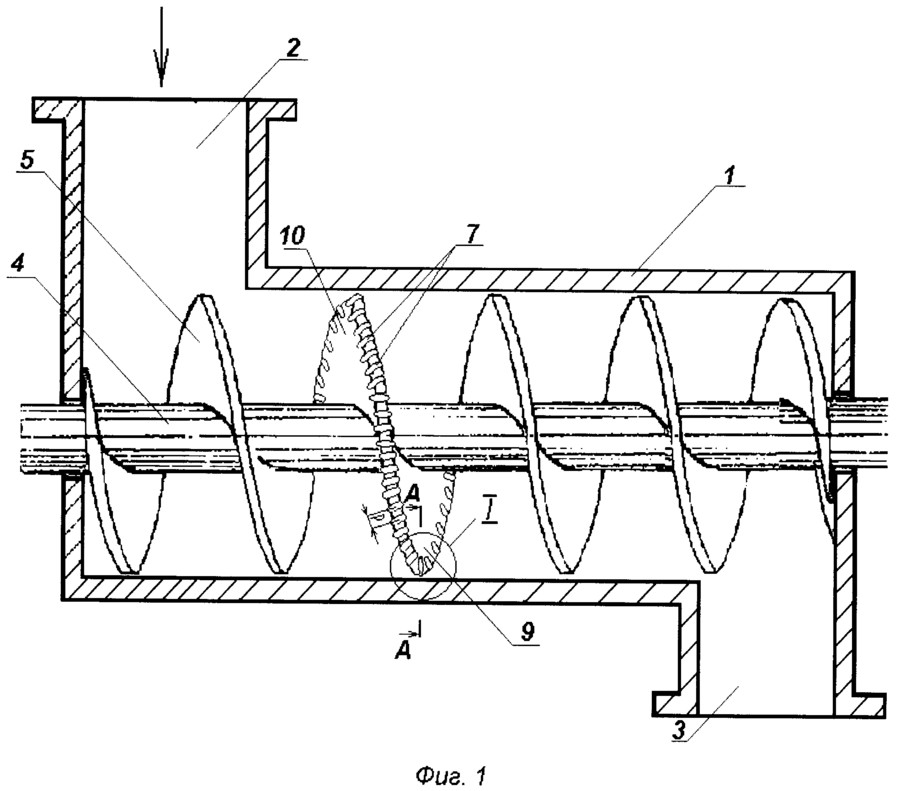

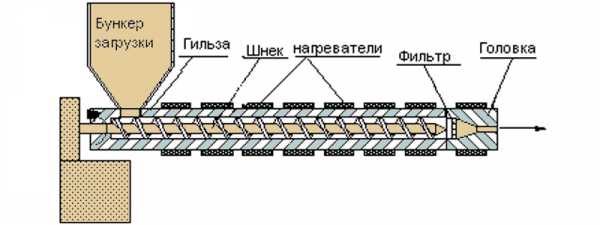

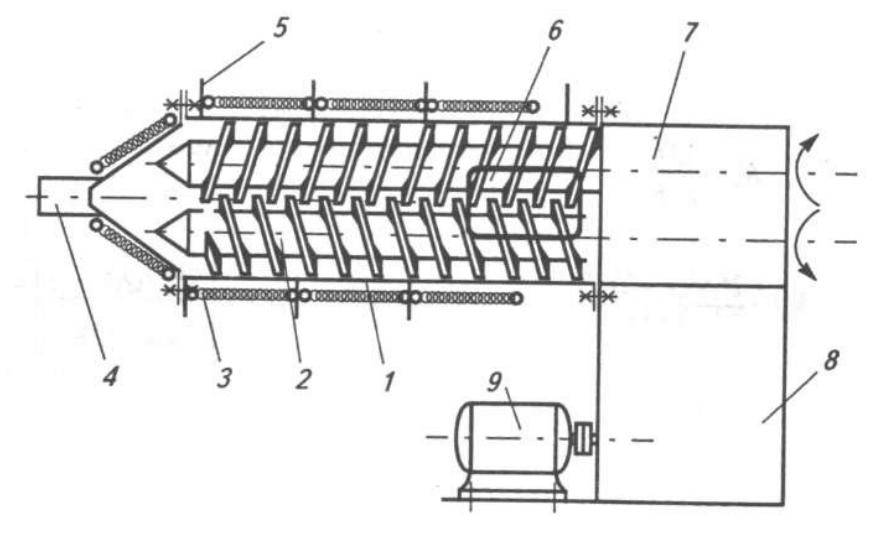

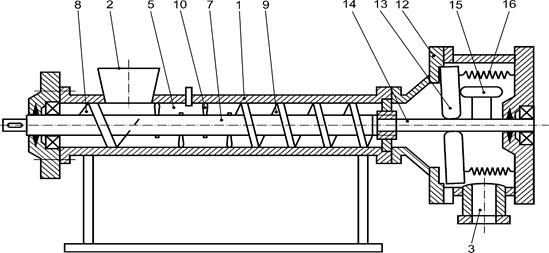

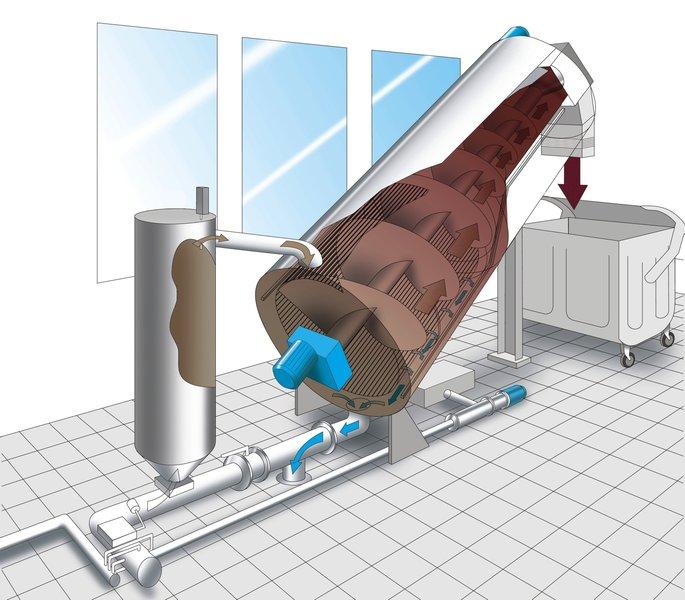

Способ изготовления самодельного конвейера

Как ранее было отмечено, чаще всего рассматриваемое изделие устанавливается на конвейере. При рассмотрении того, как сделать шнек своими руками в домашних условиях для винтового конвейера отметим следующее:

- Вал должен крепиться на подшипниках, поэтому нужно предусмотреть соответствующие посадочные гнезда.

- Сложность конструкции заключается в необходимости передачи вращения то электрического двигателя к винту. Для этого проводится установка специального привода, представленного сочетанием электрического двигателя с редуктором.

Качественный самодельный шнек в подобном механизме может прослужить в течение длительного периода

Важно правильно создать корпус, который зачастую напоминает желоб

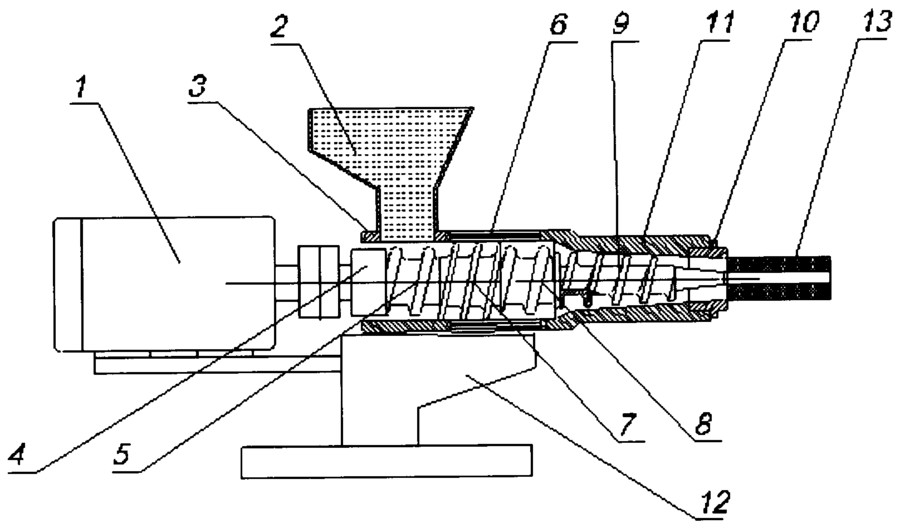

Самодельные буровые устройства

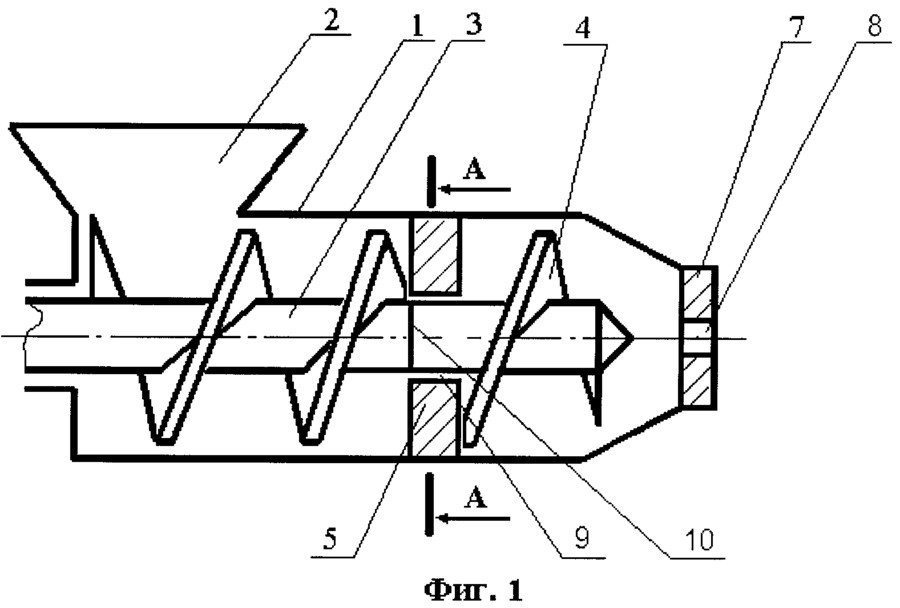

Также проводится изготовление шнека в случае, когда нужно получить буровую установку. Проводимая работа характеризуется следующими особенностями:

- Отрезается труба требуемой длины.

- На нижнем конце создается наконечник, который направляет перемещение грунта.

- Наконечник изготавливается из рессор, он отвечает за рыхление грунта.

- Резцы должны быть расположены под острым углом.

Все элементы рассматриваемого изделия привариваются сварочным аппаратом

При этом следует уделять внимание качеству шва, так как даже незначительные дефекты снижают прочность соединения

Используемые материалы приспособления и инструменты

Для проведения работы своими руками по изготовлению шнека бура требуются определенные материалы и инструменты. При этом можно изготовить не только витки для шнека своими руками, но и многие другие элементы. Для работы требуется следующее:

- Листовая сталь.

- Рессоры автомобиля.

- Сварочный аппарат.

- Труба различной длины.

- Тиски для фиксации заготовки.

- Молоток.

- Напильники.

- Карандаш и картон.

Для изготовления спирали для шнеков рекомендуется выбирать сталь с повышенной коррозионной стойкостью, так как при эксплуатации со временем на поверхности может появится ржавчина. Некоторый инструмент для изготовления шнека есть в обычном наборе слесаря.

Преимущества и недостатки

На протяжении длительного периода применялись исключительно ленточные варианты исполнения. Пластинчатые устройства характеризуются довольно большим количество преимуществ и недостатков. К преимуществам можно отнести следующее:

- Высокая степень приспособленности к транспортировке горячих, острокромочных, крупнокусковых и других грузов, которые могут стать причиной повреждения поверхности. Этот момент определил широкое распространение устройства в промышленности и многих других областях. Металлическая секционная лента выдерживает воздействие окружающей среды, при падении грунта или другого сыпучего грунта на поверхности не возникает дефектов.

- Применение металла позволяет проводить транспортировку груза при высоких и низких температурах. Именно этот момент позволил применять конвейеры для транспортировки горячих заготовок в машиностроительной и другой промышленности.

- Конструктивные особенности позволяют создавать пластинчатые конвейеры наклонного и другого типа. Большое распространение получили именно горизонтальные устройства, но могут устанавливаться и наклонные, которые позволяют поднимать груз на определенную высоту.

- Высокая степень производительности также относится к основным преимуществом пластинчатого конвейера. Она достигается за счет установки электрического двигателя, редуктора и некоторых других механизмов.

- Есть возможность использовать настил со специальными элементами крепления для транспортировки различных грузов. Примером можно назвать бортики, а также поперечные пластины.

- Можно проводить загрузку непосредственно из бункера, за счет чего повышается эффективность.

Есть и несколько существенных недостатков, которые также должны учитываться. Примером можно назвать следующее:

Применение металла при производстве основных элементов определяет то, что вес конструкции существенно повышается. Именно поэтому приходится проводить установку механизма на специальном основании, которое будет рассчитано на высокую нагрузку

Кроме этого, уделяется внимание фиксации основания. Еще важным моментом можно назвать сложность в изготовлении

Это также определяет то, что процедура обслуживания требует существенных денежных вложений

Некоторые детали нельзя найти в продаже, их изготовление проводится на заказ. Высокая стоимость ходовой части также связана с применение металла и других подобных материалов при изготовлении конструкции. Именно поэтому установка проводится в случае, когда требуются более высокие эксплуатационные характеристики. Невысокая скорость транспортировки. Это свойство одновременно можно назвать преимуществом и недостатком, так как существенно снижается показатель эффективности. Скорость перемещения снижается за счет снижения количества оборотов, для чего устанавливается редуктор. Он может снижать количество оборотов в несколько раз. Усложнение эксплуатации по причине установки большого количества шарнирных соединений. Подобные конструктивные элементы характеризуются относительно высокой сложностью. Слишком высокая нагрузка и эксплуатация без соответствующего обслуживания может привести к серьезным дефектам. За устройством нужно проводить постоянный уход и наблюдение, так как незначительные дефекты в течение длительного периода могут стать причиной выхода всего устройства из строя. Кроме этого, проводится периодическая проверка степени натяжения цепи, которая и отвечает за передачу усилия. Высокая сложность замены катков и других элементов. Именно поэтому обслуживание должен проводить исключительно специалист, который знает все особенности устройства. Из-за большой массы основных элементов возникает существенное сопротивление движению. Именно поэтому оказывается существенная нагрузка на электрический двигатель и промежуточный элемент.

При выборе пластинчатого конвейера следует уделять внимание всем преимуществам и недостаткам. Это связано с тем, что в некоторых случаях лучше провести установку ленточной конструкции. Кроме этого, конструкция для транспортировки характеризуется огромным количеством различных характеристик

Кроме этого, конструкция для транспортировки характеризуется огромным количеством различных характеристик.

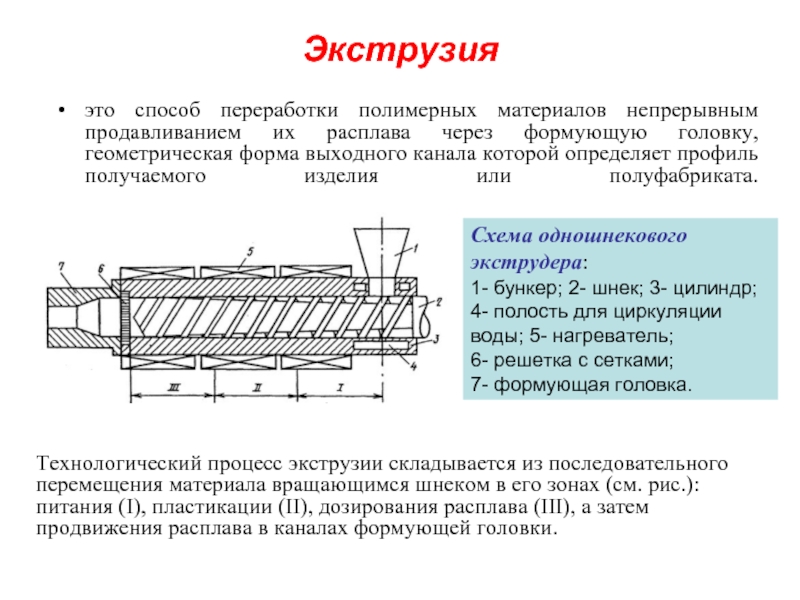

Полимерпесчаная черепица

ВИДЕО ПО ТЕМЕ: Бизнес на переработке отходов и изготовлении полимерпесчаной продукции

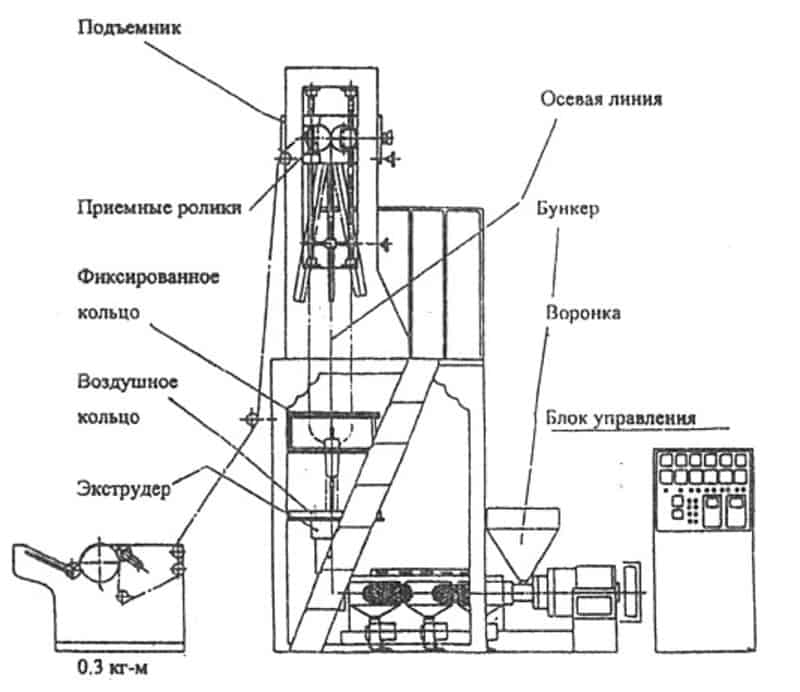

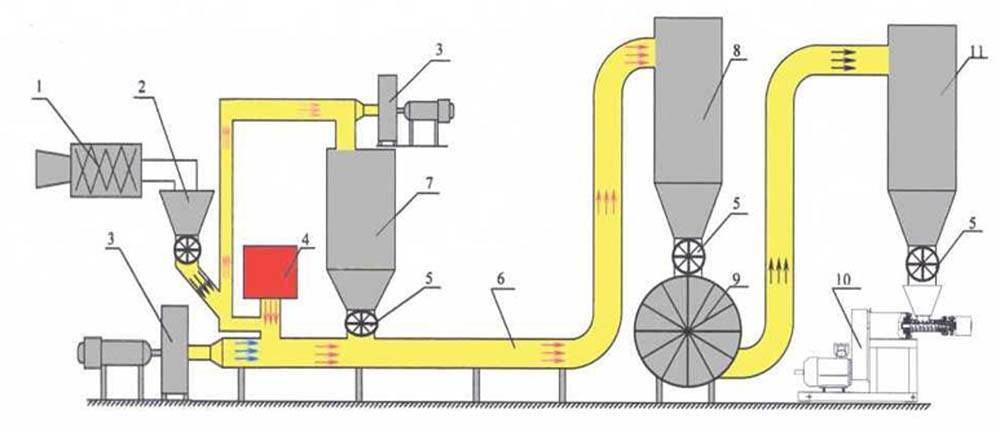

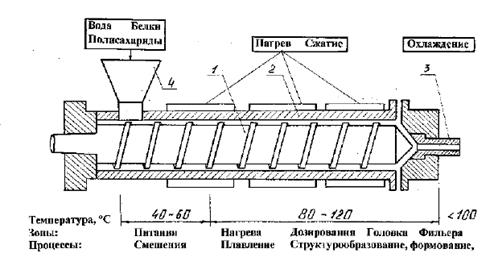

Оборудование для производства гибкой черепицы из битума полностью автоматизировано, поэтому стоит дорого. Для начинающего бизнесмена предпочтительнее изготовление полимерпесчаной черепицы – начальные затраты и себестоимость гораздо ниже. В качестве сырья используются пластиковые отходы: бутылки и упаковки, бытовые приборы и строительные материалы, пришедшие в негодность.

Глубокая сортировка и очистка при подготовке сырья не требуется, единственное условие – соотношение жестких и мягких полимеров должно быть 50-60/40-50. Влага в процессе производства испаряется, пищевые отходы и бумага сгорают.

Для изготовления черепицы из пластиковых бутылок и других подобных отходов требуется много сухого песка с фракцией до 3 мм без примесей глины. В производственных помещениях должно быть электроснабжение, хорошая вентиляция, вода. Столы и конвейеры.

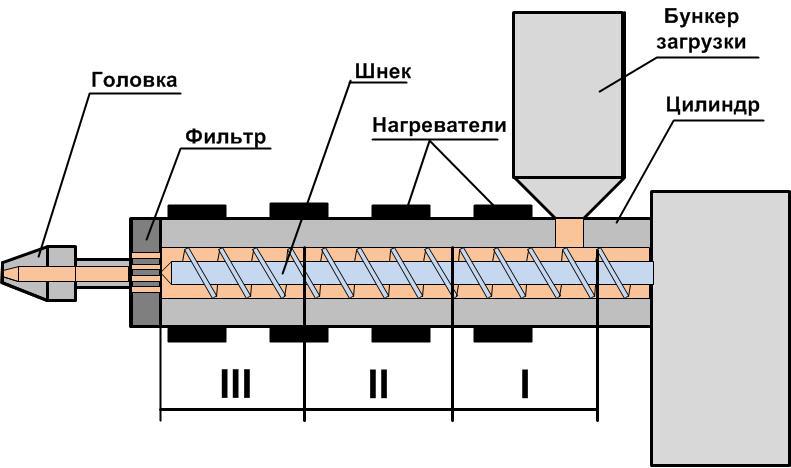

Оборудование для производства полимерпесчаной черепицы:

ВИДЕО ПО ТЕМЕ: Линия оборудования для производства полимерпесчаной черепицы

- дробилка полимеров – от 90 000 рублей;

- камера для сушки песка – 175 000 рублей;

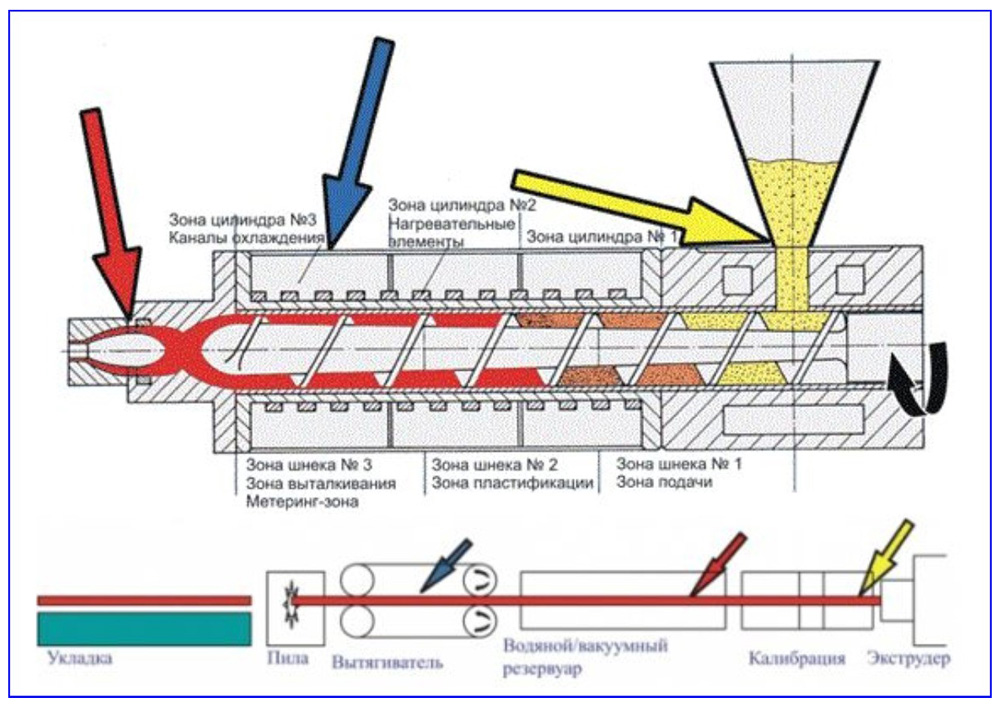

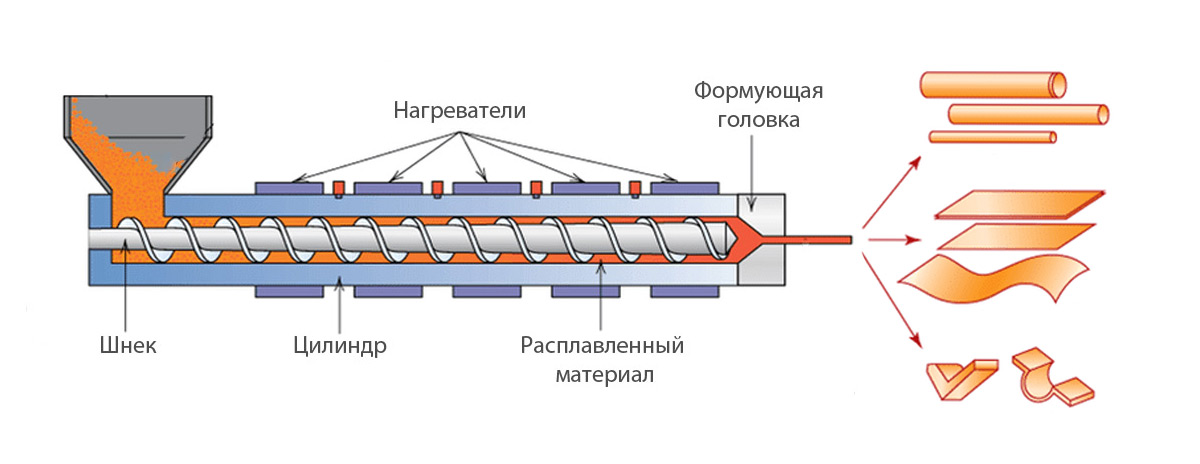

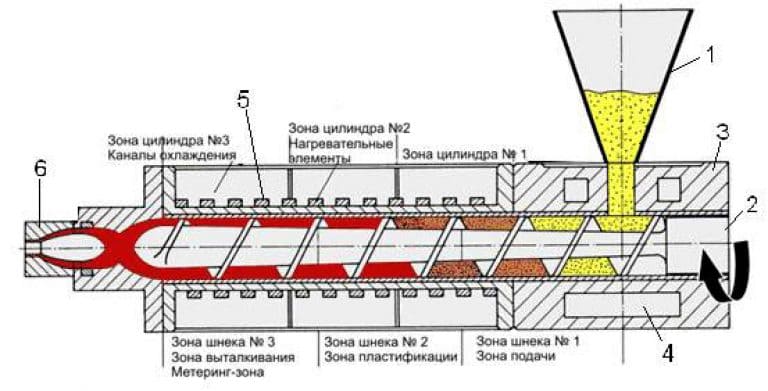

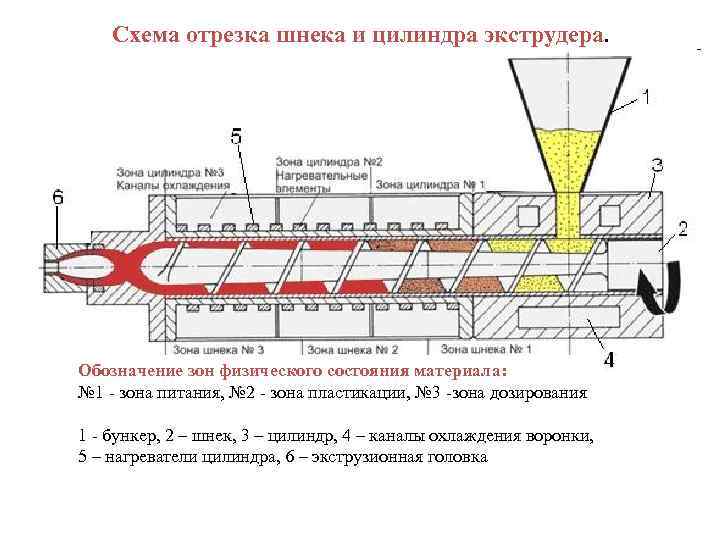

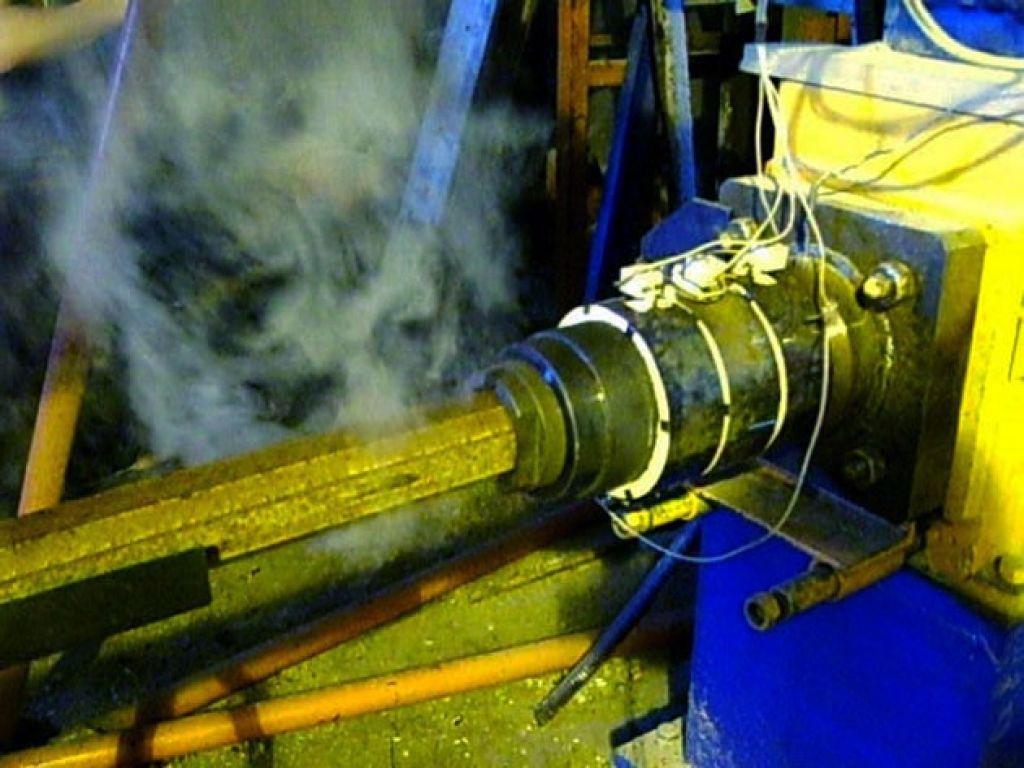

- термошнекосмесительная нагревательно-плавильная машина – 200 000 рублей;

- электронные весы;

- двух-ходовый формовочный узел – 140 000 рублей;

- стеллажи.

Влажность песка не должна превышать 5%. В нагревательно-плавильной машине смешивается измельченный полимер, песок и краситель. Смесь еще горячей взвешивается, укладывается в форму и подвергается воздействию пресса в течении 4-10 минут, потом помещается на стеллаж до остывания.

Пластиковая черепица по эксплуатационным характеристикам практически не уступает материалам, изготовленным из битума, но стоит дешевле.

Порядок изготовления шнека

Понадобятся материалы и инструменты:

- Толстостенная железная труба Ø 40 мм и труба профильная;

- Шлифмашинка с диском по металлу, электродрель и сварка;

- Лист стали толщиной ≈ 2 мм;

- Рулетка, карандаш, картон для изготовления шаблона, краска;

- Долото, рашпиль, точило и метизы (болты с гайками);

Читать также: Отверстия под евровинт своими руками

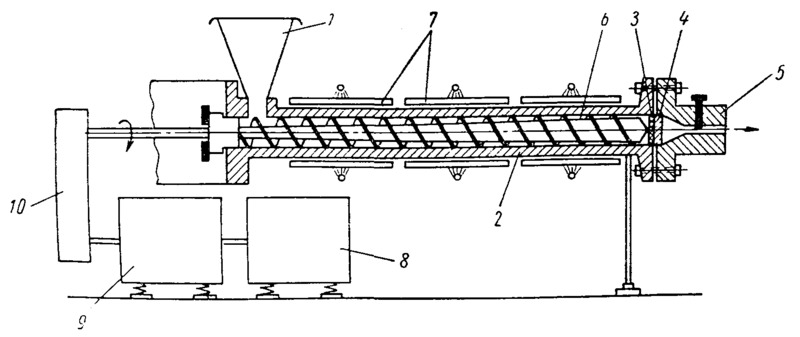

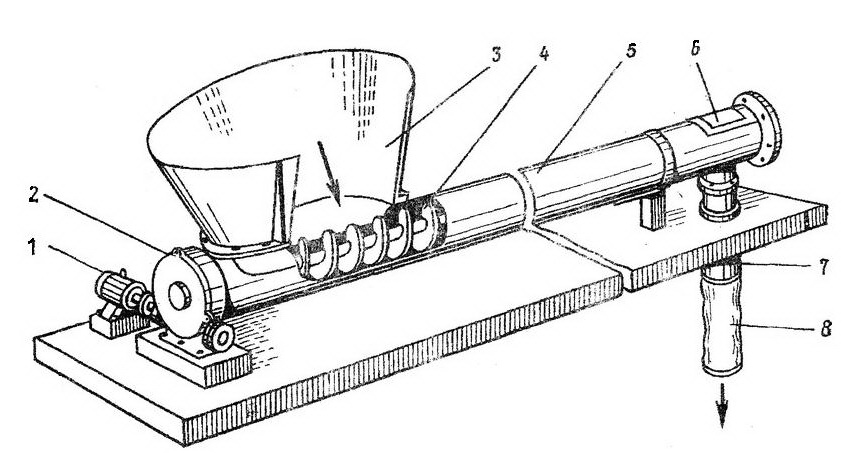

Устройство шнекового транспортера

Сначала необходимо сделать собственно ленточный транспортер, который предлагается в двух вариантах:

- Для самостоятельного изготовления больше подойдет шнековый погрузчик с сухой выгрузкой грунта, то есть, грунт не смачивается водой, а вынимается на поверхность в таком состоянии, в каком он находился на глубине. Этот метод подразумевает быстрый износ деталей и рассчитан на бурение неглубоких скважин, или заготовку нескольких шнеков для замены в процессе бурения;

- Выемка грунта с промывкой водой происходит намного быстрее, но механизм требует доработки в области долота. Износ деталей уменьшается на счет уменьшения трения и водяного охлаждения механизма. Ниже будет рассмотрен именно такой вариант, который можно без воды использовать не только как инструмент для бурения, но и, например, как погрузчик зерна.

Ручной бур с промывкой шнека

Перед тем, как сделать шнек своими руками, заготавливают материал. В качестве корпуса берется 120-сантиметровый обрезок трубы, торцы которого ровно обрезаются шлифмашинкой. Далее из листовой стали нужно вырезать квадрат со сторонами 200 х 200 мм, в центре квадрата просверлить Ø 40 мм и сделать прорезь шлифмашинкой от центра в любом направлении к краю. Это будет один виток спирали конвейера, которых нужно будет изготавливать несколько. Чтобы сделать ее круглой, квадрат обрезают сваркой или шлифмашинкой до формы круга с Ø180 мм, спираль изгибают так, чтобы шаг между витками спирали был в пределах 80-100 мм.

Схема межвиткового пера шнека

У вас должен получиться круг, начало и конец которого не совпадают в плоскости. Эта деталь послужит, как шаблон: его нужно будет приложить к листу стали, очертить контур карандашом и вырезать следующий круг. Красить эти заготовки для предохранения от коррозии лучше сразу, а после сборки конструкции покрасить их еще раз.

При шаге между спиралями 100 мм для каждого сегмента шнека необходимо вырезать 12 спиралей (перьев). На оси шнека кольца закрепляют сваркой, между собой – тоже. После проведения сварочных работ швы оббивают молотком и зачищают от окалины рашпилем.

Профильная труба нужна для изготовления крепежной системы шнека. Сверху труба оставляется открытой, чтобы в нее подавалась вода. Для производства шнека под зерновые воду просто не заливают. Профильная труба вставляется на 2/3 в круглую и приваривается, а щели между трубами закрываются отрезками листовой стали. В квадратной трубе отступают 2 см от верхней части и сверлят сквозное отверстие Ø 10 мм.

Чертеж шнека

Изготовление приемника, который расположен с обратной стороны шнека, заключается в приваривании четырех стальных отрезков, повторяющих контуры профильной трубы. Отступив 2 см от нижнего конца, также сверлят сквозное отверстие Ø 10 мм, через которое пир помощи болтового соединения фиксируется вся конструкция. Резьбовое соединение лучше не применять, чтобы при обратном вращении шнека конструкция не рассоединилась.

Далее изготавливается долото для шнека, которое будет крепиться на сварку и находиться в отдельном подъемнике. Долото проще приобрести готовое, чем изготовить самостоятельно, так как для него нужны твердые сплавы металлов, которые в домашних условиях обрабатывать очень сложно. Кроме твердосплавных наконечников, можно использовать алмазные. Долото – инструмент сменный, и крепится к шнеку при помощи шпильки или резьбовым соединением. Чаще всего промышленные долота бывают двух- и трехлопастными, армированными шести- или восьмигранными резцами из твердых сплавов. Самодельное долото приваривается к шнеку (см. рисунок ниже):

Самодельное и промышленное долото

В завершение работ лопасти шнека затачиваются для более легкого разрезания грунта – это можно сделать на точильном камне или напильником. При использовании шнека для перевалки зерновых культур заточка не требуется.

Готовый шнек красят антикоррозийной краской с предварительной грунтовкой стальных поверхностей. При эксплуатации большая часть краски сотрется, но восстанавливать ее не нужно – она сотрется в тех местах, которые постоянно соприкасаются с грунтом, поэтому там ржавчина не появится.

Практика показала, что на изготовление одного шнека уйдет не более 5 часов, если у вас нет навыков работы с железом

Но здесь важно качество, а не скорость изготовления, поэтому лучше не спешить

Инструкция по замене ремней

Когда ремень выходит из строя, следует воспользоваться данной инструкцией по его замене:

- Для начала определитесь с тем, какой ремень вы собрались заменить.

- Снимите крышку, закрывающую ремни. Она располагается перед двигателем, под ней вы обнаружите гайки. Обычно таких гаек шесть.

- Раскрутите гайки. В случае, если трос привода мешает вам это сделать, ослабьте его

- Итак, вы добрались до ремней, снимите испортившиеся детали.

- После установки новых ремней необходимо потратить некоторое время на то, чтобы натянуть их. Найдите оптимальное расстояние, при котором они будут хорошо натянуты.

- Закрутите гайки назад и установите крышку в исходное положение.

- Шестерни редуктора шнека бывают 20-ти и 24-зубчатыми.

Замена ремня

Более подробно о замене ремней на снегоуборщике смотрите на видео:

Необходимое оборудование

Цена на производственное оборудования для саморезов высока, поэтому необходимо внимательно изучить конструкцию, производительность. На рынке представлено множество моделей, ценовой диапазон колеблется от назначения, страны производителя, скорости выпуска продукции. Наиболее распространено устройство линии по производству саморезов, где осуществляется заготовка метала, нанесение резьбы и изготовка шляпки, сушка и гальваническая обработка.

Линия по изготовлению саморезов

Производительность станков подбирается при соответствии с нуждами производства

Существуют различные автоматические модели, производящие от 30 до 300 саморезов в минуту, важно понимать, что от этого показателя зависит цена устройства. Контроль за качеством продукции, техническим состоянием оборудования производят подготовленные операторы

Количество людей на производстве зависит от объема линии и плана работ.

Волочильный станок

Осуществляет заготовку прутьев на изначальной стадии процесса. Производство начинается с печи с фильерными отверстиями, через которые проходит проволока и уменьшается в диаметре. Используется для процесса сырьё барабанного типа, так как его легко устанавливать в посадочные места. Для продолжительного использования и соблюдения температурных режимов, оборудование охлаждается смазочно-охлаждающей жидкостью.

Холодновысадочное оборудование

Главной работой холодновысадочного станка для саморезов представляется изготовление шляпок и специальных отверстий на них для работы инструментом. Перед обработкой сырьё делится на равномерное количество изделий, затем производится формирование головки самореза.

Холодновысадочное оборудование требует наладки, технического ухода. Правильная центровка всех систем позволит добиться качественного самореза на выходе, удобного для работы клиенту. Оборудование контролирует подачу сырья автоматически, затем после проведения работ, сбрасывает его в бункер или корзину.

Станок для накатки резьбы

Оборудование оснащено небольшим конвейером с закрепляющими элементами. Далее заготовка подвергается обработке плашками с обеих сторон. Накаточные элементы регулируются по доступному ходу, это происходит при смене типа детали. Шаг, форма и количество витков на изделии полностью зависят от используемого элемента, правильной настройки. Каждый разнообразный вид требует наличия отдельного съемного инструмента.

Оборудование для закалки

После вышеперечисленных процессов, изделие выглядит в готовом виде, однако не применимо к использованию. Станки по производству саморезов не способны работать с твердотелой продукцией, поэтому закалка происходит при конце процесса. Закалочная печь настраивается при температурном режиме порядка 900 градусов, после процесса изделия помещают в печь с низким градусом.

За счет перепада температур, металл снимает напряжение, менее склонен к изломам. После закаливания производится мойка для очистки готового продукта от следов грязи и нагара, а также происходит охлаждение.

Оборудование для нанесения гальваники

Гальваническое покрытие необходимо для антикоррозийных свойств, повышенным механическим параметрам саморезов. Процесс производиться с использованием нескольких ванн с различными растворами, обработка детали при которых производится последовательно. Начальным этапом является погружение в ванну с обезжиривателем, далее происходит нанесение фосфатного раствора, затем оксидными и т. д. После всех обработок происходит промывка водой, наносится цинковое покрытие под электрическим воздействием.

Станки для сушки и упаковки

Для сушки готового продукта используется барабан с центрифугой, работа производится по принципу стиральной машины. Для упаковки используются пакеты с возможностью расфасовки по несколько десятков штук. При оптовой торговле производится расфасовка в ящики или другую металлическую тару.

http://businessideas.com.ua/business-ideas/stanok-dlya-proizvodstva-samorezovhttp://rushbiz.ru/upravlenie-biznesom/oborudovanie-dlya-biznesa/biznes-po-proizvodstvu-samorezov.htmlhttp://promzn.ru/stanki-i-oborudovanie/dlya-proizvodstva-samorezov.htmlhttp://biznesvsele.ru/proizvodstvo/proizvodstvo-samorezov.htmlhttp://stankiexpert.ru/stanki/kuznechnye-stanki/oborudovanie-dlya-proizvodstva-samorezov.html

Самодельный снегоуборщик из бензопилы своими руками

Пользователь с ником step139 сконструировал великолепный снегоуборщик из бензопилы.

Требования, которые мастер предъявлял к девайсу:

- максимальная простота в изготовлении;

- неубиваемость;

- все элементы конструкции железные;

- малый вес;

- высокая ремонтосопособность.

При изготовлении снегоуборщика использовались уже имевшиеся и ненужные в хозяйстве составляющие:

- бензопила «Урал-2»;

- лист металла 2 мм 1400х400 мм (для изготовления лопастей и лопаток);

- лист нержавейки 1 мм 700х800 мм (для кожуха ковша);

- вал D20мм L =800 мм

- два подшипника D48/20мм, запрессованных с двух сторон в трубу;

- две дуги (квадрат 20х20мм) и две перекладины (20х20) от теплицы (рама);

- гайки;

- шайбы;

- куски уголка 35мм.

Ряд элементов конструкции пришлось докупать:

- венец задней звезды от мотоцикла «Минск» (большая ведомая звезда);

- звездочка от мотоцикла «Восход» (ведущая, маленькая);

- цепь от мотоцикла «Минск», «Восход»;

- тросик тормоза от снегохода;

- курок для газа;

- резиновые ручки от снегохода.

Конструктивно этот снегоочиститель – шнек в ковше на подшипниках с цепной передачей на пилу. Цепь расположена внутри, вал зажат с двух сторон боковыми стенками ковша. Особенность конструкции в том, что кромка ковша выдвинута вперед, чтобы избежать захватывания травы из-под снега. Рама сделана длиннее, чем у большинства снегоуборщиков, а ручки расположены ниже, чтобы шнек не зарывался «в землю».

Как и в первом варианте, здесь используются полозья, а не колеса, потому что:

- катать снегоочиститель на них проще;

- полозья легко сделать самостоятельно как из круглой, так и из квадратной трубы.

В данном случае качающиеся полозья выполнены из дуг от теплицы.

Изготовление

Рисунок 1. Схема разделения диска бура.

Чтобы изготовить буровой инструмент, потребуются следующие материалы, инструменты и оборудование:

- сварочная установка с набором электродов;

- машинка для шлифования с отрезным диском (болгарка);

- металлическая труба диаметром 2 см и длиной 150 см для создания несущего стержня;

- металлическая труба диаметром 2,5 см и длиной 50 см для создания рукоятки;

- металлическая пластина размером 0,5×5×20 см для создания буровой головки;

- износившийся диск от болгарки, который применялся для каменной резки.

Изготовление бура своими руками потребует соблюдения необходимого порядка выполнения всех работ. Необходимо подойти к этому процессу ответственно и подыскать человека, имеющего опыт обращения со сварочной установкой.

В первую очередь нужно вырезать из металлической пластины небольшой кусок размером 0,5×2×10 см и приварить его к краям отверстия 150 см металлической трубы. Чтобы сварное соединение имело более высокую прочность, рекомендуется сплющить тот конец трубы, к которому приваривается будущая буровая головка.

Рисунок 2. Шнековый бур. Шнековый бур за один рабочий цикл способен забрать больше грунта, чем простой садовый бур, что значительно ускоряет копку ямы.

Теперь необходимо аккуратно обточить приваренную пластину при помощи болгарки, придав ей заостренный конусообразный вид. Буровая головка готова.

Приступайте к вырезанию режущих деталей размером 0,5×3×8 см. Они предназначаются для разрыхления поверхностного грунта в начале бурильных работ, поэтому их нужно приваривать чуть выше буровой головки. После этого необходимо вырезать опоры подходящего размера для крепления ножей. Их нужно закрепить под небольшим наклоном (примерно 15°) таким образом, чтобы при вращении в выбранную сторону бур мог погружаться в прорываемое углубление.

Диск для каменной резки необходимо поделить на 2 одинаковые половинки, затем просверлить в них отверстия для прикрепления к опорным элементам на стержне. Закрепленные половинки по отношению друг к другу образуют 30° угол, как это показано на рис.1.

После того как вы надежно прикрепите части диска, их необходимо заострить с той стороны, которая располагается ближе к поверхности земли. По завершении затачивания нужно надежно приварить 0,5 м трубу перпендикулярно 1,5 м трубе, она будет выступать в роли рукоятки. Готовый бур должен выглядеть так, как это отображено на рис.2.

Дисковые ножи рекомендуется закреплять при помощи стальных болтов, шайб и гаек. Убедитесь в том, что их резьба направлена кверху. Это поможет упростить процесс бурения, поскольку метизы не будут препятствовать выкапыванию углубления. Выпирающая резьба может быть скрыта под кембриками из поливинилхлоридной трубки. Это обеспечит креплению дополнительную защиту от липнущего грунта.

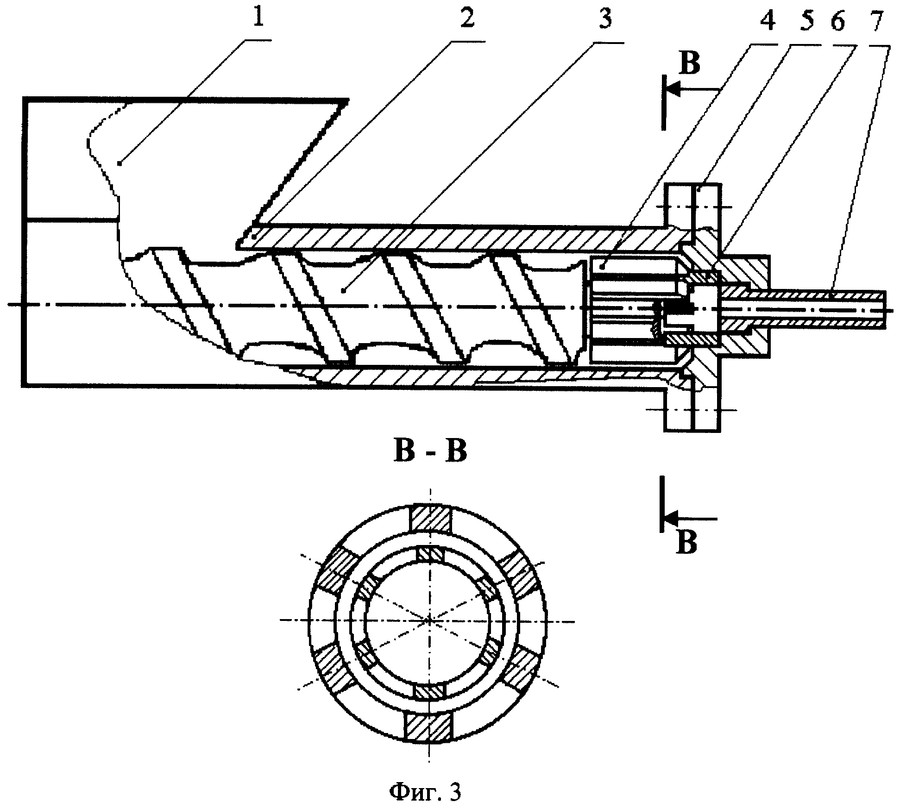

Рисунок 3. Схема шнекового бура.

Чтобы упростить задачу измерения вырытого углубления, можно сделать на стержне бурового инструмента небольшие насечки с шагом в 10-15 см и перекрасить их в более броский цвет.

Изготовив садовый бур своими руками по данной технологии, вы сможете бурить углубления вплоть до 1,5 м глубины различного диаметра. Ширина скважины зависит от диаметра режущих элементов. Процедура бурения занимает около 5-10 минут.

Чтобы защитить руки от трения в процессе работы, рекомендуется надеть на рукоятку обрезки резинового шланга.

Опоры крепления режущих элементов можно изготовить из пластин ненужной автомобильной рессоры, а сами ножи можно вырезать из старых кругов циркулярной пилы. При этом нет необходимости в затачивании ножевых кромок.

Китайские и отечественные станки

Российские производители стараются не уступать китайским коллегам в разработке данного оборудования.

Интересные предложения вы найдете в ПАО «Купра», ООО «Авто», ЗАО «Монолит», ООО «Техносервис Красная заря» и ООО «САМСТАЛ». Китайские аппараты – Candid и INNOR тоже успели зарекомендовать себя у нашего покупателя.

Например, для начинающих бизнесменов можно предложить бюджетную китайскую модель, она поместиться даже в гараже. Процесс работы полуавтоматический, поэтому придется нанять оператора. Количество сделанных изделий за минуту всего 25. Но есть и плюсы у этой машины:

- стоимость около 3000 $;

- в настройках предусмотрено изготовление разной продукции: саморезов, шурупов, болтов.

Однако цены на китайские, полностью автоматические, холодно – высадочные и резьбонакатные станки могут доходить до 150 000 $.

Поэтому прежде чем начать производственный бизнес, тщательно изучите рынок. Выявите позиции, которые пользуются спросом, и подумайте, как хотите организовать процессы по изготовлению саморезов. От этого будет зависеть необходимость покупки оборудования ограниченной специализации или организации полноценной производственной линии.

Строительный рынок сейчас на подъеме, но даже во времена экономического кризиса, спрос на такие продукты останется, ведь ремонтные работы проводятся вне зависимости от экономических ситуаций, происходящих в стране. Рекомендуем посмотреть существующих производителей саморезов и произвести конкурентную разведку.

22.01.2020

Выбор шнекового устройства

При выборе шнека для того или иного вида производства следует знать свойства продукта, который будет подаваться в шнек (плотность, влажность, температура), ведь именно это и определяет вид винта и схему работы конвейера

Еще важно знать какая производительность шнека. Если подразумевается непрерывная работа или же наоборот, то следует уточнить, есть ли в шнеке устройство, регулирующее подачу материала в конвейер

Выяснив эти параметры и подобрав качественного производителя шнека, производится сначала расчет, затем изготовление устройства, затем комплектовка его опциями, позволяющими сделать работу винтов надежной и легкой в эксплуатации.

- Общие сведения о шнеке

- Изготовление инструмента

- Дополнения и итоги

Каждый человек, занимающийся бурением, должен знать, как изготовить шнек своими руками. Данный навык позволит не только сэкономить немало денег, но и максимально продуманно организовать рабочий процесс.