Запчасти и комплектующие

Полноценное использование сварочного аппарата невозможно без некоторых аксессуаров, которые производитель далеко не всегда поставляет в комплекте, поэтому их можно докупать отдельно. Чаще всего придется иметь дело со следующими комплектующими:

- тележка – упрощает транспортировку тяжелого сварочного аппарата, работать с которым придется не в мастерской, а непосредственно на объекте;

- клемма заземления – обеспечивает полноценную передачу тока от кабеля питания к рабочим деталям, при перегорании может быть легко заменена ввиду своей съемной сущности;

- кейс – необходим для аппаратов небольшого размера, благодаря ручке упрощает транспортировку агрегата, а также защищает его от механических повреждений;

- удлинитель – позволяет подключаться к источнику питания на сравнительно большом расстоянии от места работы.

Как сварить потолочный шов

Потолочный сварочный шов считается одним из наиболее сложных типов сварки, поскольку сварочная ванна располагается вверх дном. Сварка потолочных швов требует точной последовательности выполнения всех действий. Если не соблюдать правила и рекомендации можно получить некачественное соединение, что чревато подтеками раскаленного металла. Выполняя потолочный шов нужно соблюдать технику безопасности и защитить свое лицо и руки от возможного попадания горячих капель металла.

Как правильно варить потолочный шов инвертором

Сварка потолочного шва представляет собой технологически сложную операцию, отличающуюся особой трудоемкостью. Вместе с тем, этот вид сварки считают самым надежным, так как позволяет получить максимально прочное и качественное соединение.

Чтобы выполнить работу максимально качественно с использованием инвертора, нужно придерживаться таких правил:

- В начале операции свариваемые стороны сводят максимально плотно друг к другу. Это позволит избежать образования зазоров, из-за которых шов может потерять прочность.

- В обязательном порядке нужно произвести разделку кромок, также, как и в положении снизу. При этом, если толщина металлического профиля более 0,5 см, нужно сделать скос в форме латинской буквы «V».

- Для упрощения формирования сварного соединения можно варить половинкой электрода. При этом, он должен располагаться по отношению к металлическому элементу под углом не менее 45 градусов.

- Так как работа осуществляется наверху, высока вероятность падение капель раскаленного металла. Чтобы предотвратить это, повысить уровень безопасности, следует установить силу тока в инверторе на средний уровень.

- Если между соединяемыми профилями образовался зазор, избавиться от него можно при помощи прерывистой дуги. Капли раскаленного металла накладывают друг на друга без временных промежутков.

- Если поверхность профилей идеально ровная, между ними отсутствуют зазоры или дефекты, первый валик накладывают без колебательных движений электрода. Благодаря этому металл максимально заполняет стык. Однако следующий проход электродом нужно делать уже более широкий.

Важно! При сварке труб рекомендуют сразу делать широкий шов, чтобы металлические изделия сцепились между собой максимально прочно

Как варить потолочный шов электросваркой

Если нет достаточного опыта в проведении сварочных работ в потолочной части помещения, стоит ознакомиться с этапами работы. Наиболее наглядно весь процесс показан в видео:

Вещи необходимые сварщику

- Маска которая поможет уберечь глаза от яркого свечения.

- Замшевые перчатки

- Щётка и молоток для отбивки шлака

- Сварочный аппарат

- Электроды

- Одежда с длинными рукавами для защиты от искр.

Что бы научиться правильно варить электросваркой нужна в первую очередь постоянная практика, мы уверены что, практикуясь для начала на не сложных поверхностях с каждым разом у вас будет получаться все лучше и лучше.

Итак, выполняя правильные электросварочные работы первым делом позаботьтесь о технике безопасности, приготовьте маску и наденьте перчатки. Участок метала где будет производиться сварка необходимо хорошо зачистить наждачкой или шкуркой по металлу, делается это для того что бы удалить грязь и ржавчину, при таком подходе не возникнет проблем с розжигом дуги, а сварочный шов будет получаться ровным и красивым.

Основные этапы выполнения электросварочных работ

В комплекте со сварочным аппаратом всегда идут два специальных провода на одном из конце каждого находиться стальной зажим, первый провод предназначен для закрепления в нем электрода, а второй (масса) необходимо закреплять к рабочей детали с которой будет происходить сварка. Порядок выполнения работ:

- Заранее приготовленный электрод устанавливаем в держатель.

- Второй провод с зажимом закрепляем непосредственно на детали где будет производиться сварка.

- Легким постукиванием электродом по металлу зажигаем электрическую дугу.

- Медленно и аккуратно ведем электродом по месту стыка металлов, при этом совершая возвратно поступательные движения.

- После сварки не большого участка останавливаемся, смотрим и оцениваем проделанную работу.

- При необходимости удаляем образовавшийся шлак при помощи молотка или щетки.

- Если все в порядке, продолжаем выполнять те же самые действия.

В конечном итоге у вас должен получиться шов. И пускай в первый раз он будет не таким красивым и ровным как хотелось бы, постоянно выполняя сварочные работы вы приловчитесь, наберетесь опыта и окончательно освоите это не хитрое ремесло.

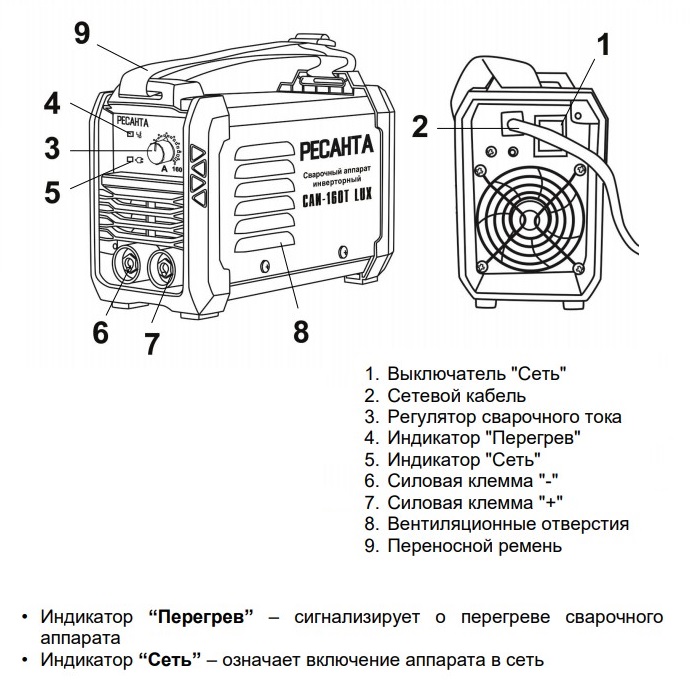

Инверторные аппараты

Среди всех типов сварочных аппаратов это самое современное оборудование, главное качество которого — простота в использовании и доступность для покупателей разного достатка.

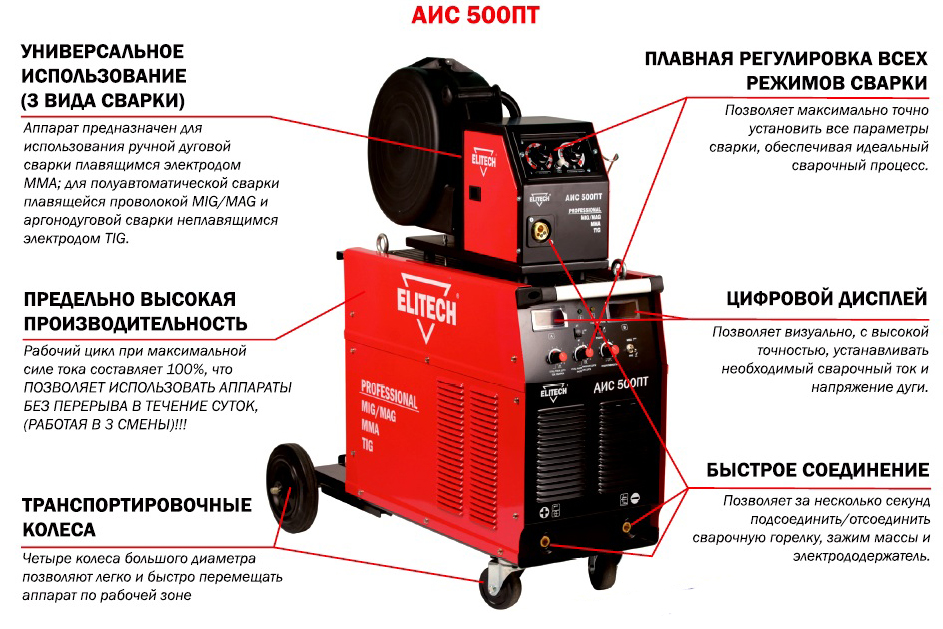

По технологии сварочного процесса инверторы делятся на такие категории:

- ММА для ручной сварки. Работают с покрытыми электродами, небольшие и легкие, просты в обслуживании, с качественными швами. Эти достоинства позволили им стать самыми популярными для домашнего применения и установки в небольших цехах и мастерских.

- Полуавтоматы MIG и MAG, более мощные. Предназначены для использования на производственных предприятиях.

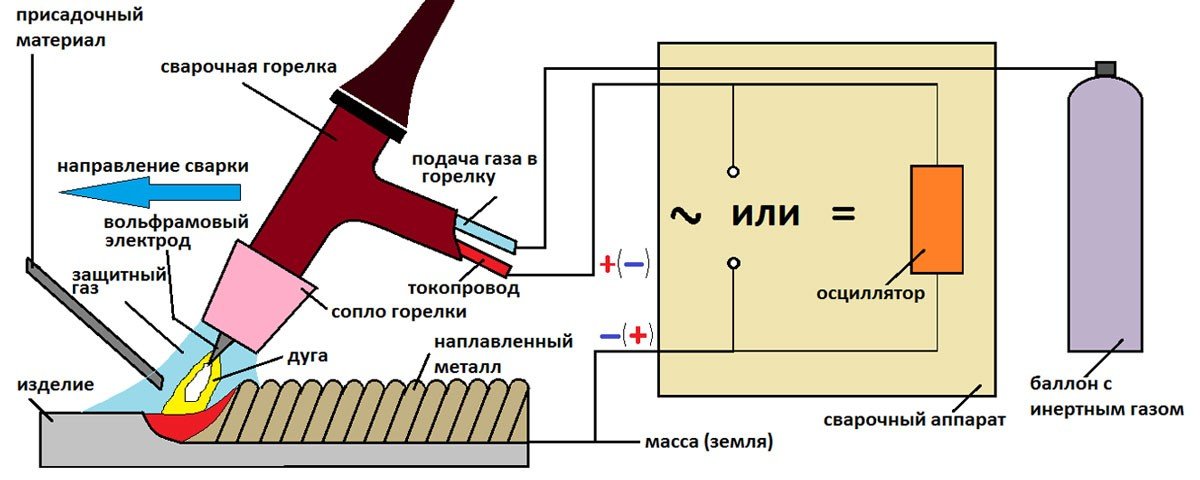

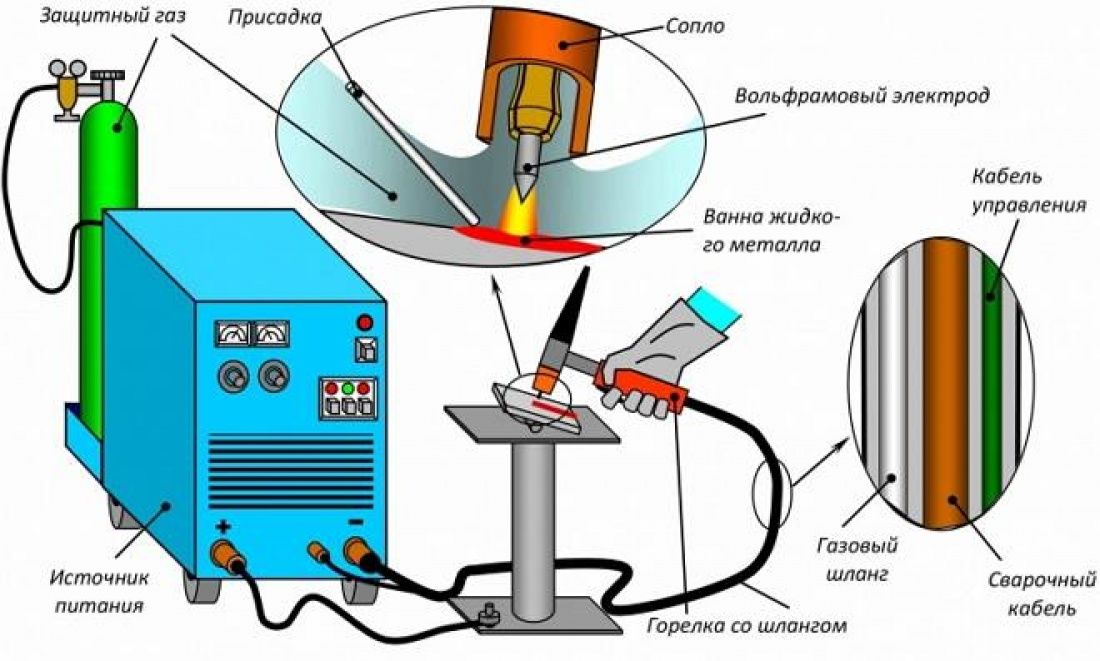

- Для сварки в инертном газе TIG. Так называется аппарат для профессиональных работ с дополнительным оборудованием и электродами (вольфрамовыми плавящимися и неплавящимися).

- Для плазменной сварки CUT. В основном предназначены для резки с высокой точностью и качеством кромки. Могут резать заготовки большой толщины.

Функционально инверторы делятся на несколько групп:

- Легкие, компактные бытовые, самые многочисленные на рынке. К их покупке нужно подходить ответственно, изучать спецификации, выбирать крупные торговые точки и производителей.

- Более дорогие профессиональные. С их помощью выполняются операции любой сложности. К их достоинствам относят надежность и долговечность даже на крупных предприятиях.

- Специализированные. Предназначены для работы с точечными и лазерными технологиями в промышленных масштабах.

По устройству различают 4 вида:

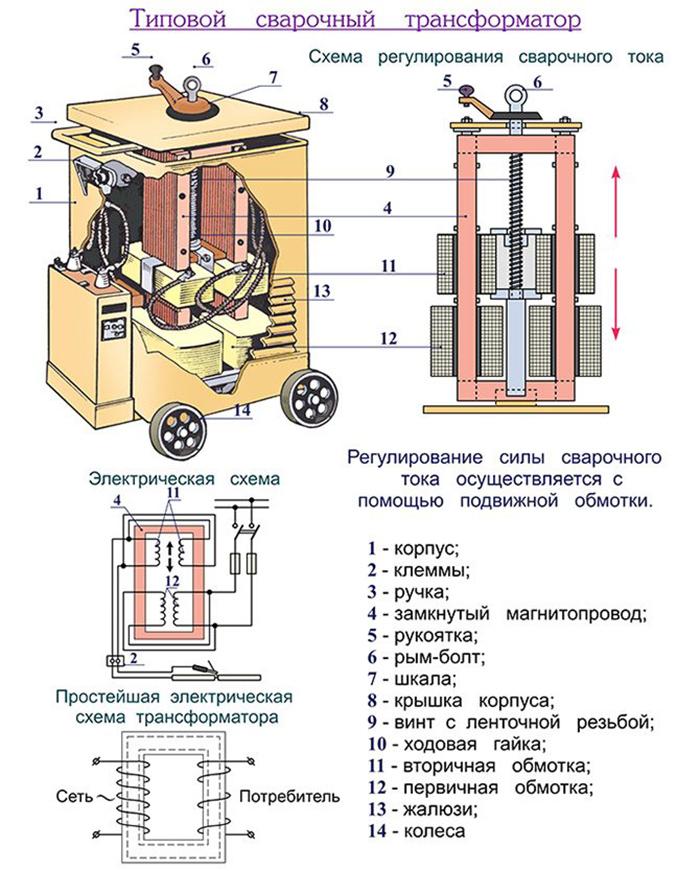

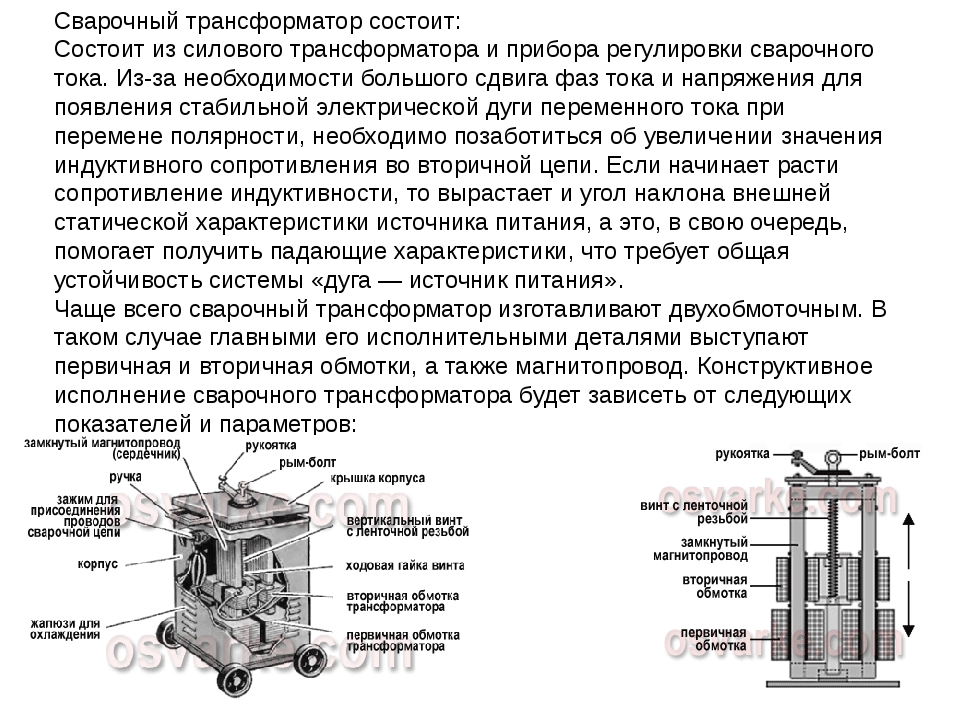

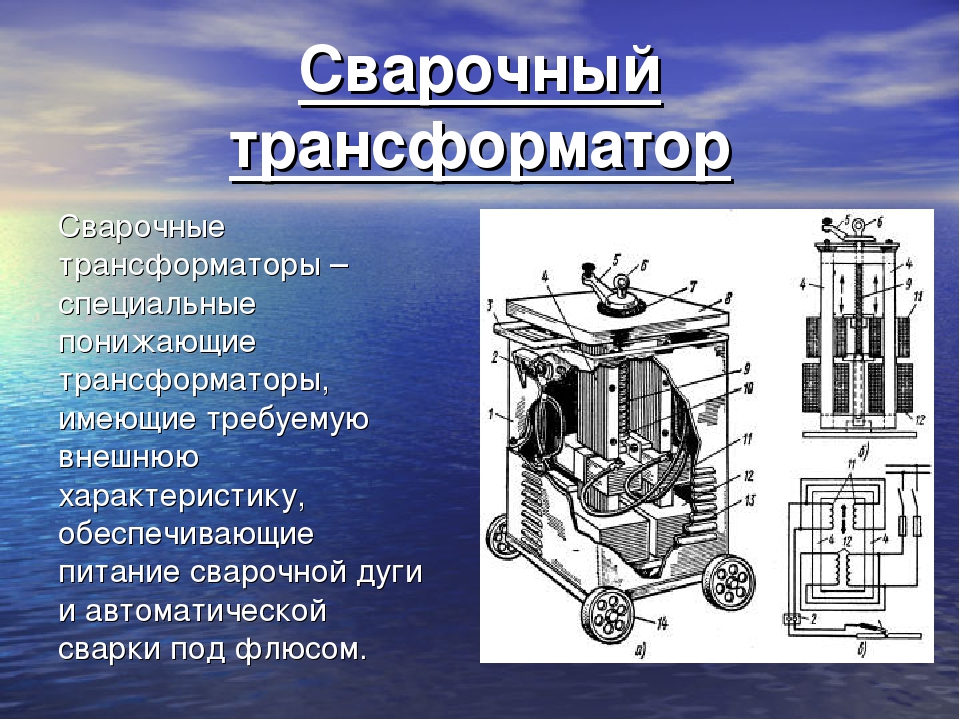

- Трансформаторы – недорогие и простые по конструкции, но тяжелые и громоздкие аппараты. Сварка выполняется на переменном токе. За счет этого можно сваривать только черные металлы (чугун, сталь).

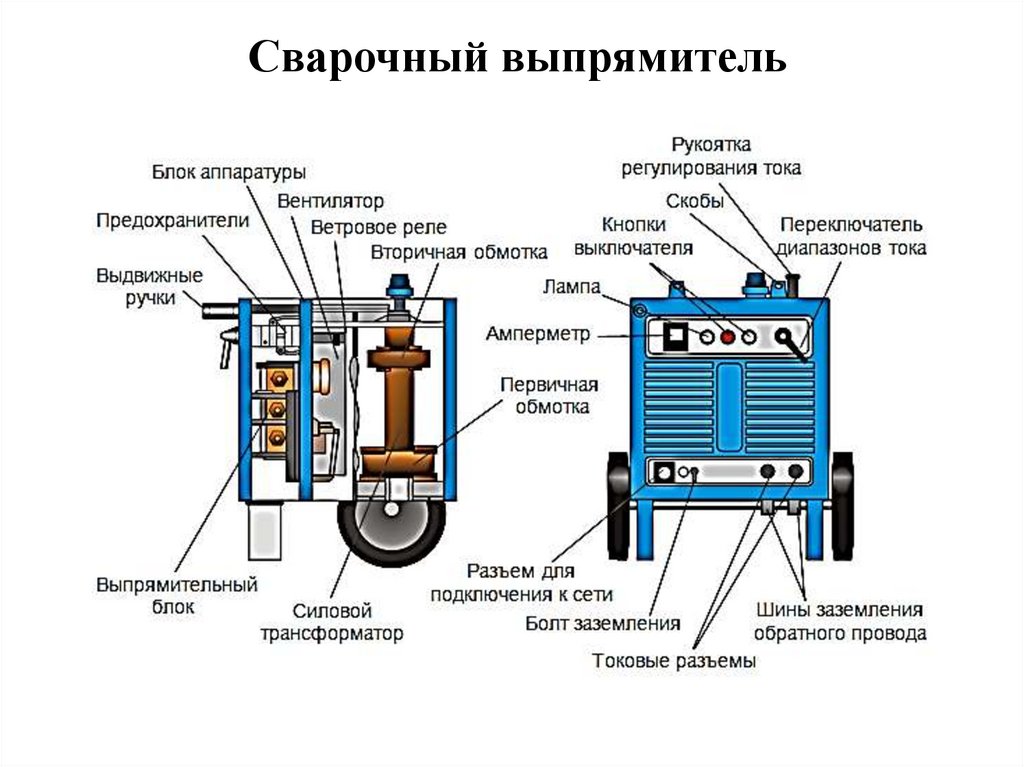

- Выпрямители – в основе также лежит трансформатор, но сварка осуществляется на постоянном токе. За счет этого прочность и качество соединения выше, а расход материалов меньше. Применяются обычно в промышленности.

- Инверторы – компактные и легкие (от 3 кг) аппараты. Наиболее удобны в работе и рекомендованы для начинающих сварщиков. Отличаются стабильной дугой, могут применяться для сварки цветных металлов, тонкого листового металла.

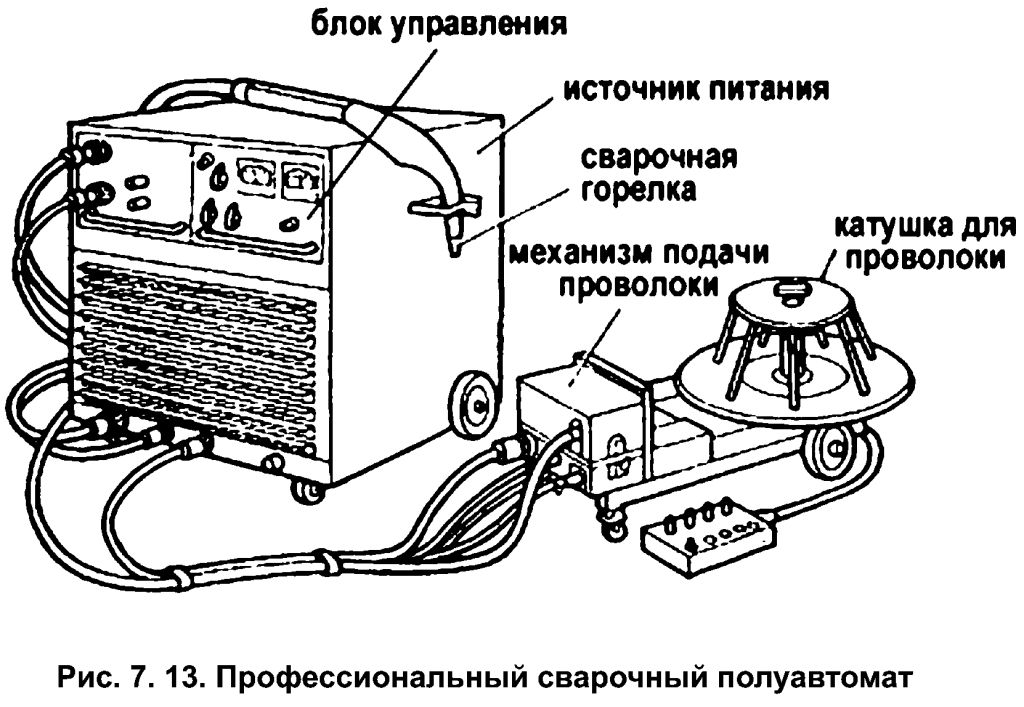

- Полуавтоматы – производительные аппараты, оптимальные для продолжительной работы. Способны работать со всеми видами металлов. Широко применяются на авторемонтных предприятиях.

Особенности

Сварочные аппараты было бы неправильно называть конкретным видом техники, поскольку схема работы у отдельных разновидностей может заметно различаться, но при этом у них и довольно много общего, чтобы давать им единое название. Любая сварка представляет собой процесс точечного плавления легкоплавкого металла (припоя), который в жидком виде наносят на место будущего шва. Затвердевая, металл скрепляет отдельные детали, делая их единым целым, благодаря чему достигаются высокая прочность готового изделия и впечатляющая долговечность конструкции. Обыватели нередко воспринимают сварочные аппараты как ручное оборудование небольшого размера, которое используется преимущественно в полулюбительском сегменте работ, но на самом деле сфера применения сварки крайне широка.

Если в быту чаще всего варят проводку в электронике, то в промышленных масштабах таким способом могут соединять даже многотонные конструкции. Сваривание высоко ценится как не только высокоэффективный, но еще и быстрый, а также сравнительно недорогой способ соединения металлоконструкций между собой. При этом многие агрегаты такого плана более универсальны – они могут не только «склеивать», но и резать металлические листы.

Особенности инверторов

Инверторные аппараты чаще всего покупают для домашнего использования. Такое устройство обладает компактными габаритами и небольшим весом, что повышает его мобильность. При этом в большинстве модификаций есть защита от перепадов потока электроэнергии и прилипания электродов. Есть автоматическая стабилизация мощности.

В конструкции такого агрегата есть трансформатор, снижающий показатель входного напряжения с 220 В до необходимых 24-30 В, при этом сила тока увеличивается до нескольких сотен ампер.

Сам инвертор устроен сложнее и выполняет несколько функций:

- выпрямление тока переменного, поступающего от источника питания;

- сглаживание импульсов, возникающих при выпрямлении тока;

- преобразование постоянного тока в переменный с частотой в 20-50 кГц;

- увеличение силы тока до 100-250 кГц.

Благодаря большому количеству встроенных функций инверторы имеют широкий спектр применения. Не требуется профессиональное образование, чтобы сваривать с помощью такого агрегата.

Приварим намертво, недорого, звоните

Прихватка конструкций перед сваркой.

Основные способы сварки – частое, но неверное определение классификации в данном контексте. Правильнее будет «самые популярные».

Перед вами тройка заслуженных призеров:

- Ручная дуговая – золото.

- Газовая – серебро.

- Полуавтоматическая – бронза.

Каждый призер относится к разным сварочным семействам, по идее их лучше описывать на своих законных местах вместе с близкими «родственниками». Но мы поступим неправильно – представим сварочных чемпионов в начале обзора.

Ручная дуговая сварка РД

Народная любимица №1, самый распространенный вид в быту и в промышленности. Три главных слова в РД – простота, дешевизна, транспортабельность. Физика процесса заключается в плавке специального покрытого электрода, который оставляет за собой след в виде варочного шва. Электроды применяются разные, в зависимости от металла. Дуга – это расстояние между электродом и поверхностью металла, который играет роль второго электрода.

По сути дуга представляет собой сильнейший разряд в газовом пространстве (воздухе). При РД плавятся три предмета: края двух соединяемых поверхностей с электродом. Чем лучше смешиваются продукты тройной плавки (для этого электрод двигают влево и вправо), тем качественнее шов.

Сварка РД имеет серьезные преимущества перед другими видами:

- способу РД легко научиться;

- варить можно в любых положениях в пространстве;

- варить можно самые разные металлы, в продаже есть электроды на любой вкус;

- доступное транспортабельное оборудование

Газовая сварка

Народная чемпионка №2, заслуженная серебряная медаль. Вот когда сварщики возят с собой газовые баллоны: им нужна смесь кислорода с каким-нибудь горючим газом – ацетиленом, пропаном или бутаном. Физика процесса – тоже плавление, но тепло подается не электродом, а газовой горелкой. Металл поверхностей плавится факелом горелки, процесс происходит плавно и довольно медленно. Чем толще слой металла, тем медленнее он плавится.

В чем газовая сварка лучше других способов:

- отлично варятся цветные металлы;

- оборудование проще, чем электрических методов;

- возможность контролировать смесь и пламя;

- не нужен мощный источник энергии, метод автономен.

Без минусов не обойтись, «газовые» недостатки следующие:

- очень медленный нагрев поверхностей;

- низкая концентрация тепла из-за рассеивания;

- высокая стоимость электричества.

По стоимости электричества дуговые способы могут поспорить с газовыми: при РД электричество тоже тратится нещадно. Но в итоге газовый метод из-за своей «тихоходности» обходится значительно дороже.

Важно! Там, где есть пара слов «горючий газ», обязательно присутствует вторая пара «техника безопасности». Правила по безопасности хорошо регламентированы, но выполнение требований несет дополнительные затраты денег и времени. Кстати, газовой сварке больше 100 лет – вот она, нержавеющая классика, аплодисменты

Кстати, газовой сварке больше 100 лет – вот она, нержавеющая классика, аплодисменты.

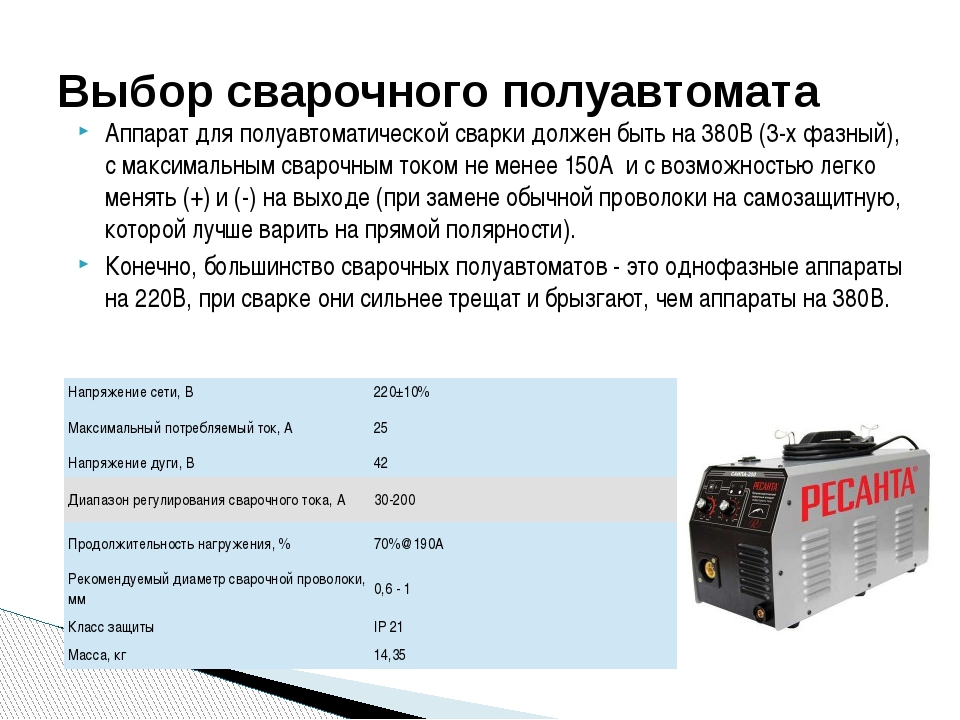

Полуавтоматическая сварка

Классификация сварочной дуги.

Бронзовый чемпион, замыкает популярную тройку, но по своим перспективам легко обойдет первых призеров. По сути это вид знакомого нам дугового вида, прогрессивная эволюция РД. Отличается большим количеством технологических нюансов, вариантов, инструкций. Нам достаточно знать то, что «автоматическая часть» метода – это подача сварочной проволоки.

Ручная часть – сам процесс сварки с контролем подачи проволоки. Варить можно с газом (углекислым газом для новичков, аргоном для профессионалов), можно без газа, с подачей прямого тока. Вариант без газа любят в гаражах и на дачных участках, в этом случае нужна специальная порошковая или флюсовая проволока. Когда она горит, образуется газ с парами, которые защищают область горения.

Полуавтомат – безальтернативный метод на СТО: кузовные работы проводятся только с его помощью. В полуавтомате используются газ и специальная проволока вместо привычного электрода. Газ из горелки с проволокой подаются в сварочный рукав. В итоге процесс защищен от воздействия внешней среды. Режимы процесса определяет сварщик в зависимости от толщины металла.

У полуавтоматического метода серьезные преимущества перед другими видами:

- отличное качество шва;

- высокая скорость работы;

- удобство в работе;

- варятся как цветные и черные металлы;

- можно варить заржавевшие или оцинкованные металлы;

- широкий выбор материалов, скромные финансовые затраты.

Устройство и принцип работы сварочного аппарата

Основное действие, которое необходимо выполнить сварочному аппарату – это понизить напряжение, подающееся из сети до необходимого уровня. Для выполнения этого процесса поэтапно в устройстве выполняются следующие шаги:

- Изначально поступающий переменный ток из электросети выпрямляется;

- Далее выпрямленный, постоянный ток преобразуется в переменный с высокой частотой;

- Трансформатор понижает полученное высокочастотное напряжение до значений, применимых при сварке;

- С помощью выпрямителя получают постоянный пониженный ток.

Принцип работы аппарата будет зависеть от его устройства и наоборот, конструкции повлияет на то, как будет происходить процесс преобразования тока. Приведем в пример основные составляющие узлы инвертора:

- диод, принимающий входящий ток из сети;

- фильтр, который включает в себя конденсатор и дросселя. С помощью него осуществляется второй шаг — изменяется тип тока и его частота;

- трансформатор, увеличивает значения переменного тока;

- выпрямитель для завершающей стадии – получения постоянного тока;

- микропроцессор для управления и контроля всеми стадиями, происходящими в инверторе.

В конструкции некоторых сварочных аппаратов могут быть предусмотрены специальные датчики, которые следят за основными параметрами — значения напряжения и тока, также идет контроль изменения температуры. Если эти характеристики достигнут определенных максимальных значений, то сработает автоматическое отключение устройства.

Ремонт сварочного инвертора своими руками

Оборудование сварщика не застраховано от сбоев. Отремонтировать электронную плату управления инвертора сможет далеко не каждый. Также перед тем, как приступать к ремонту, обязательно определить настоящую причину поломки.

Бывает, что из строя выходят диодные мосты, транзисторы и другие микросхемы. Чтобы своими силами решить такую проблему, потребуются знания особенностей расположения элементов микросхемы.

Summary

Article Name

Сварочное оборудование – что это такое, виды оборудования для сварки, где применяется

Description

Виды сварочного оборудования ➜– Сварочные выпрямители ➜– Что выбрать: сварочный трансформатор или сварочный инвертор ➜– Ремонт сварочного инвертора своими руками.

Author

Publisher Name

Википедия строительного инструмента

Publisher Logo

Соблюдение каких норм требует технология электродуговой сварки

Чтобы получить полное представление о приемах выполнения неразъемных соединений металлов путем нагревания и расплавления, необходимо ознакомиться с техникой безопасности при работе со сварочными аппаратами. Начинающие специалисты нередко пренебрежительно относятся к защитным мероприятиям, что приводит к тяжким последствиям.

Отдельное внимание следует уделить безопасному использованию электрооборудования. Перед выполнением работ нужно проверить надежность изоляции силового кабеля

Запрещается использование электродуговой сварки под дождем или в условиях высокой влажности.

Работы должны выполняться с применением средств индивидуальной защиты. В первую очередь необходимо обезопасить глаза. В процессе электродуговой сварки выделяется большое количество ультрафиолетовых лучей, которые несут опасность для зрения работника. Для защиты глаз используется специальный щиток с затемненным стеклом.

Техника исполнения работ

Сварочные работы выполняются с помощью энергии тепла, производимой электрическим разрядом. Для формирования сварочной дуги применяют электроды. Эти приспособления плавят края соединяемых деталей и способствуют соединению жидкого металла путем формирования шва. Электроды представляют собой проволоку определенного диаметра, на которую наносится специальный шлакообразующий слой. Для разных материалов и сплавов предназначаются свои виды электродов.

ГОСТ: сварка ручная электродуговая

Существует отдельная система стандартов, определяющих особенности технологии электродуговой сварки. В нее входят типы соединений, качество электродов, требования по сплавлению алюминиевых деталей и т. д. Так, методика формирования сварных швов при изготовлении металлоконструкций регулируется ГОСТ 5264-80 (прямой/скошенный/скошенный с замком шов).

ГОСТ 14771-76 описывает нормы электродуговой сварки в газовой среде. Существуют также стандарты, которые определяют методы работы со сварочным оборудованием. На промышленных предприятиях к выполнению требований нормативов и стандартов относятся со всей серьезностью. Профессиональный специалист обязан знать и выполнять требования ГОСТ. Электродуговая сварка в бытовых условиях не так строго, но все же также должна выполняться согласно стандартам. К примеру, по ГОСТ 26-291-79 можно определить, какие именно электроды нужно использовать по технологии для того или иного металла.

В стандартах можно найти описание соединений конструкционных элементов:

- внахлест (часть одного элемента накрывает поверхность другой детали).

- встык (детали свариваются в одной плоскости).

- соединение углом.

- торцовая сварка в форме «Т».

ООО «Треком» специализируется на проектировании и изготовлении корпусов для РЭА. Предприятие укомплектовано новейшим профессиональным оборудованием – промышленными полуавтоматами и инверторами для электродуговой сварки.

Огромный опыт и высокая квалификация специалистов ООО «Треком» в области электродуговой сварки позволяет компании выполнять заказы любой сложности в точном соответствии с требованиями действующих ГОСТ.

Вы можете позвонить нам по телефону или

Основные виды сварки

Имеются различные способы сварки. Способы сварки и виды сварных соединений необходимо знать, чтобы выбирать правильное оборудование, расходные материалы и устанавливать нужные режимы. Виды сварки и их краткая характеристика должны быть тем знанием, которое позволит в результате получить качественный, красивый и прочный шов. Каждый способ обладает своими нюансами, преимуществами и недостатками.

В сварке могут использоваться нагревание или давление, а также их сочетание. В соответствии с этим виды сварки и их характеристики разделяются на две большие группы – плавлением и давлением.

Технология сварки заключается в образовании межатомной связи между металлическими изделиями и получению в результате прочного неразъемного соединения. Первая стадия процесса заключается в максимально близком приближении свариваемых элементов друг к другу.

Однако на этом этапе достаточного взаимного проникновения атомов невозможно. Это объясняется тем, что при обычной температуре не помогут даже значительные прилагаемые усилия. Этому помешает твердость материала, а также то, что даже при самой хорошей обработке контакт между деталями будет происходить не по всей поверхности, а только по нескольким точкам. К тому же прочному соединению будут препятствовать остатки на поверхностях грязи, окисел, жировых пленок.

Прочный физический контакт будет возможен только в результате применения сильного давления или расплавлением краев соединяемых металлических деталей. При этом исчезает зазор между соединяемыми деталями, и они начинают представлять собой единое целое.

Виды классификации способов сварки предполагают сварку плавлением без применения давления, термомеханическую с использованием тепловой энергии и давления и сварку давлением. Распространенный способ – это плавление соединяемых элементов.

Способы сварки металлов:

- Ручная электродуговая.

- Газовая.

- Полуавтоматическая.

- Автоматическая.

- ТИГ сварка.

- Электронно-лучевая.

- Электрошлаковая.

- Плазменная.

- Диффузионная.

- Контактная электрическая.

- Стыковая контактная.

- Шовная контактная.

- Точечная контактная.

- Точечная конденсатная.

- Индукционная.

Применяемые при этом электроды бывают плавящиеся и неплавящиеся. Краткая характеристика основных видов сварки поможет выбрать наиболее подходящий способ для конкретного процесса. Все виды сварочных работ предполагают использование подходящего для них оборудования.

Также имеет свои особенности сварка разных металлов. Так, например, трудность при сваривании углеродистых сталей заключается в закалке зоны около шва, и образовании многочисленных трещин. Поэтому при сваривании изделий из таких материалов рекомендуется предварительно подогревать детали до температуры 100-300 градусов, применять многослойный шов, использовать электроды с покрытием, после окончания процесса проводит отпуск получившегося изделия до температуры 300 градусов.

Трудность при сваривании ферритовых сталей с большим содержанием хрома заключается в том, что при охлаждении существует опасность выпадения зерен карбидов хрома, что понижает стойкость по отношению к образованию коррозии. Для предотвращения этого явления следует устанавливать ток небольшого значения, чтобы можно было обеспечить более значительную скорость охлаждения. Также для выравнивания количества хрома в зернах и на границах можно после окончания сварки осуществлять отжиг.

Сварка чугунных изделий производится чугунными электродами с предварительным подогревом деталей. Диаметр чугунных электродов выбирают в диапазоне 8-25 миллиметров.

Свариваемость меди понижают примеси кислорода, водорода и свинца. Результативным является использование газовой сварки. Если применяется дуговая сварка, то электроды выбирают угольные или металлические. Сварке алюминиевых деталей препятствует наличие оксидов. Их помогает растворять использование флюсов.

Аппарат для точечной сварки

Для отдельных операций при сборке конструкций такой вид оборудования становится очень востребованным. Аппарат имеет характерную форму: два электрода расположены в одной плоскости и при работе нагревают заранее зафиксированные детали и деформируют их в точке соприкосновения, что и стало причиной названия этого класса оборудования.

Происходит это за доли секунды. Электрический высокочастотный импульс тока плавит металл на небольшой площади, без образования окалины, обжига, перегрева детали. По этой причине сборку часто делают даже из деталей, покрытых лакокрасочными составами.

Какие виды сварочных инструментов бывают

Перед тем, как научиться пользоваться сваркой в домашних условиях, рассмотрим виды электросварочных инструментов. Дуга, возникающая при плавлении металла, может формироваться двумя способами — при помощи постоянного и переменного тока. Если сварка производится переменным током, то это говорит о применении трансформаторов. Постоянным током варят инверторные аппараты.

Трансформаторы для сварки применяются все реже, так как их вытесняют более эффективные, надежные, недорогие и легкие по весу инверторы. Трансформаторные виды аппаратов варят при помощи переменного тока, в результате чего происходит возникновение «скачков» дуги. Трансформаторные устройства имеют большой вес, так как их основу составляют металлические сердечники с медной обмоткой.

Если говорить о других недостатках трансформаторных сварочных аппаратов, то у них их очень много:

- Издает шум при работе

- «Садит» сеть при выполнении работ, поэтому наблюдаются перепады напряжения, негативно влияющие на работы бытовых приборов

- Новичкам очень трудно освоить технику соединения трансформаторной сваркой

Если говорить о преимуществах, то они также есть у трансформаторных устройств. Они не прихотливы в применении, служат практически вечно и стоят не дорого.

Инверторные аппараты работают от переменной сети 220В. Главное их отличие от трансформаторных устройств в размерах и весе. Вместо громоздкого трансформатора, в конструкции инверторных устройств используется плата с полупроводниковыми элементами. Они не только имеют малые габариты и вес, но еще и просты в применении. Если собираетесь научиться работать сварочным аппаратом, то делать это рекомендуется с применением инверторного устройства. Именно на примере инверторных сварочных устройств рассмотрим принцип нанесения сварочных швов с целью объединения двух металлических деталей.