Режимы резания

Чтобы функционирование ленточного полотна было надлежащим, необходимо обеспечить не только правильный зажим заготовки, наличие СОЖ, обкатку нового полотна и иные моменты, но и соблюдать конкретный режим резки металла.

Внимание! Оптимальный режим резания выбирается определением скорости движения полотна (скорость резания, в м/минуту), исходя из марки металла, и выставлением скорости подачи консоли (в мм/мин)

При обкатке

Важно! Режимы резки металла при обкатке нового полотна зависят от материала, из которого оно изготовлено: биметалл или твердые сплавы. Для биметаллического полотна, в целях исключения деформации зубьев (микросколы) величину подачи металлической заготовки регулируют таким образом, чтобы она не превышала половину скорости, предусмотренной для конкретного материала заготовки (автоматные, легированные и прочие виды сталей, чугуны и сплавы)

Для биметаллического полотна, в целях исключения деформации зубьев (микросколы) величину подачи металлической заготовки регулируют таким образом, чтобы она не превышала половину скорости, предусмотренной для конкретного материала заготовки (автоматные, легированные и прочие виды сталей, чугуны и сплавы).

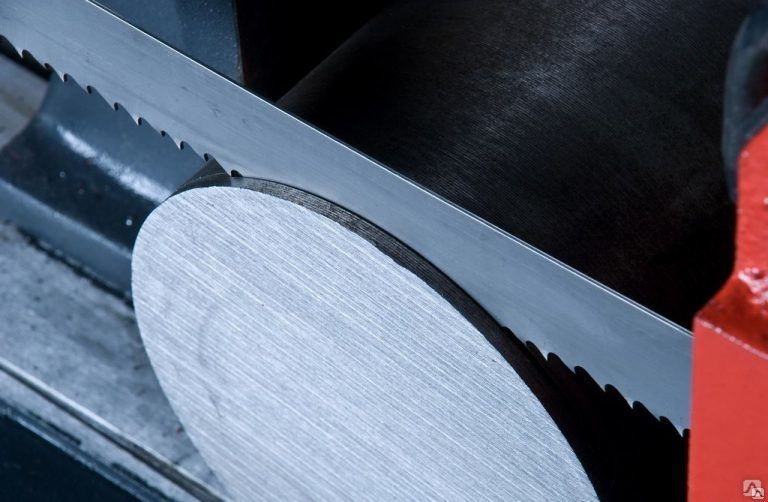

Биметаллическое полотно BAHCO для ленточнопильного станка. Фото 220Вольт

Чтобы устранить при обкатке возможные вибрации, скорость резания дополнительно уменьшают, а затем при дальнейшем прохождении режима обкатки, скорость подачи заготовки постепенно увеличивают так, чтобы она к концу обкатки полностью совпадала с рекомендуемой производителем.

Продолжительность работы в режиме обкатки

Продолжительность режима резки металла новым полотном зависит от типа заготовок:

- при малой площади поперечного сечения режим обкатки проходит при разрезке заготовок общей площадью 0,3 кв. метра;

- иные типы заготовок обрабатывают в режиме обкатки в течение четверти часа.

Параметры выбора режима резки

В зависимости от того, какой именно вид материала будет подвергаться обработке на ленточном станке, и какой металл у самого плотна (биметалл или твердый сплав) индивидуально устанавливается режим, состоящий из трех основных параметров:

- скорость резки (в метрах в минуту);

- толщина заготовки, в мм;

- «шаг» зуба пилы.

Всего существует 18 отдельных режимов — по количеству типов обрабатываемого материала.

Ленточнопильный вертикальный станок с ЧПУ Opus AX3-R. Фото Стербруст

Например, для конструкционных сталей предусмотрено три основных режима, в зависимости от толщины:

- толщина меньше 100 мм – скорость подачи от 70 до 100 м/мин;

- толщина от 100 до 500 мм – скорость подачи от 50 до 90 м/мин;

- толщина более 500 мм – скорость подачи от 40 до 77 м/мин.

Напольный ленточнопильный станок METALMASTER BSM-912B для выполнения реза под разными углами. Фото 220Вольт

Для чугуна режимы обработки следующие:

- толщина меньше 100 мм – скорость подачи от 40 до 50 м/мин;

- толщина от 100 до 500 мм – скорость подачи от 40 до 45 м/мин;

- толщина более 500 мм – скорость подачи от 35 до 40 м/мин.

Самая низкая скорость резки предусмотрена для титановых сплавов: при любой толщине рекомендуется подавать материал со скоростью от 10 до 20 м/мин.

К сведению! «Чемпионами» по скорости резки являются автоматные стали — при толщине менее 100 мм резка происходит со скоростью 130 м/мин.

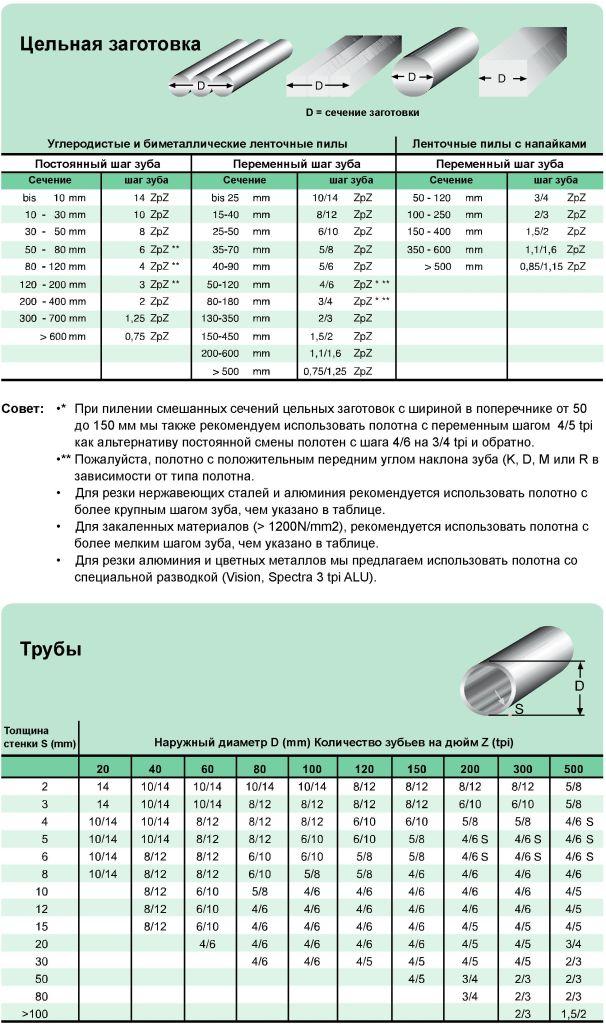

Шаг зубьев

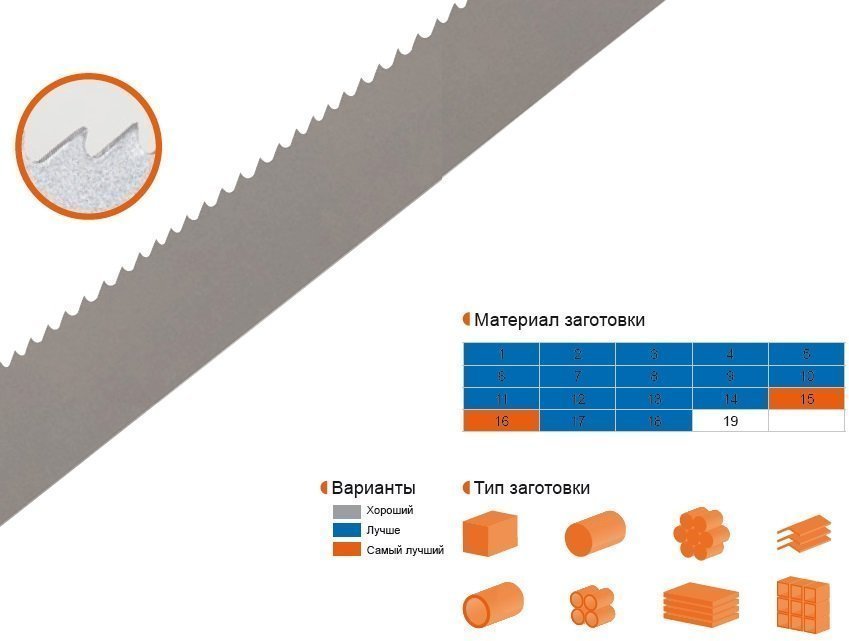

Постоянный и переменный шаг зубьев ленточной пилы побирается по принципу: чем больше ширина разрезаемой заготовки из сплошного метала, тем меньше зубьев должно быть на одном дюйме полотна.

Ленточнопильный вертикальный полуавтоматический станок VTF 500 SHI-E. Фото НЕВАСТАНКОМАШ

Так, при толщине металла меньше 100 мм. число зубьев на полотне оптимально равно 14 (10/14 – для переменного шага), при толщине, равной 400 мм. среднее количество зубьев не превышает двух (1,4/2,5 для переменного шага).

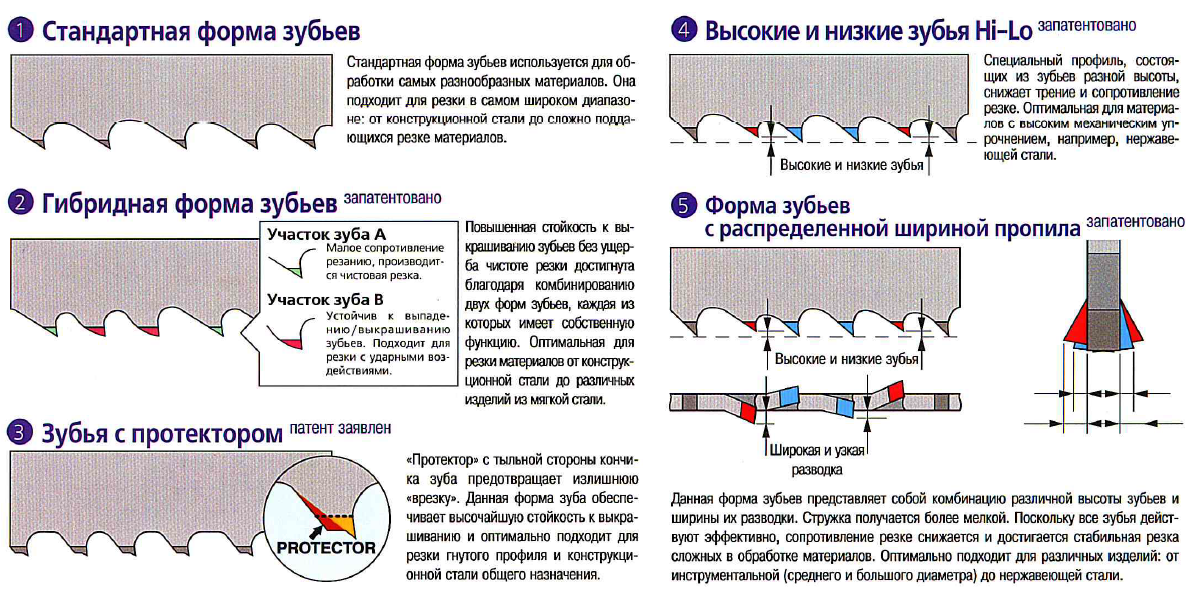

Типы разводки ленточных пил

Как и любой другой инструмент, ленточная пила подвергается износу после каждого цикла резки. Это естественный и неизбежный процесс. Именно поэтому каждая пила ленточного типа нуждается в регулярном и квалифицированном обслуживании – разводке и заточке. Такое обслуживание позволяет не только поддерживать режущее полотно в рабочем состоянии, но и значительно увеличивать срок его эксплуатации.

Увеличить срок службы режущего полотна и значительно улучшить его функциональные возможности позволяет правильная разводка. Смысл такой операции заключается в следующем: режущие зубья пилы отгибают в разные стороны, что позволяет уменьшить силу трения в процессе резки, а также минимизировать риск зажатия полотна обрабатываемой деталью. Разводка ленточной пилы может выполняться по трем схемам, выбор которой зависит от типа обрабатываемого материала.

- При так называемом зачищающем типе разводки зубья отгибают таким образом, что нетронутым остается каждый третий из них. Такую схему применяют, если режущее полотно будет использоваться для распила особо твердых металлов и сплавов.

- Классический тип разводки предполагает поочередный отгиб каждого режущего зуба.

- При волнистой разводке каждый режущий зуб отгибается на определенный угол. Понятно, что такой тип разводки является наиболее сложным из всех остальных.

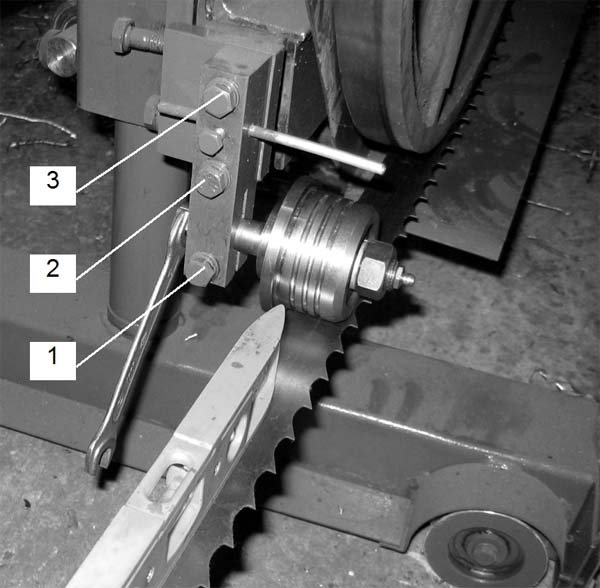

Станок для разводки ленточных пил

Для отгиба зубьев ленточной пилы применяется специальное оборудование, позволяющее выполнить такую технологическую операцию быстро и максимально точно. По общепринятым нормативам, максимальная величина разводки зубьев не должна превышать 0,7 мм, но обычно ее значение находится в диапазоне 0,3–0,6 мм

Важно не только выбрать тип разводки, ориентируясь на характеристики материала, который предстоит распиливать, но и выполнить ее правильно, отогнув зубья только на 1/3 или 2/3 их высоты

После разводки можно отправлять режущее полотно на станок для заточки ленточных пил. Как показывает статистика, ленточные пилы чаще всего утрачивают свои функциональные возможности по причине того, что их заточка была выполнена неправильно или несвоевременно. Показателем того, что ленточная пила нуждается в разводке и дальнейшей заточке на станке, является повышенная шероховатость поверхности распила. Необходимость в такой процедуре можно также определить по внешнему виду режущих зубьев.

Основными элементами любых заточных станков являются круги, выбор которых, в первую очередь, зависит от твердости материала, использованного для изготовления режущих зубьев. Для того чтобы точить твердые материалы, необходимо использовать соответствующие круги. Так, для заточки полотен биметаллического типа выбирают точильные инструменты, состоящие из боразоновых или алмазных элементов, а для приведения в порядок пил, выполненных из инструментальных сталей, вполне подойдут корундовые круги.

Инструменты для заточки пил ленточного типа выбирают и по составу, и по конструктивному исполнению. Для различных по своей конструкции и размерам полотен в станках могут использоваться круги следующих типов:

- тарельчатой конфигурации;

- чашечной формы;

- профильные;

- плоские.

Комплект устройств Wood-Mizer для заточки и разводки ленточных пил

Согласно инструкции, при заточке ленточной пилы на станке следует следить за соблюдением следующих требований.

- На поверхности зуба при его заточке не должно оставаться заусениц.

- Точильный круг должен снимать одинаковый слой металла по всему профилю зуба.

- Во избежание перегрева зубьев при их точении на станке следует обязательно использовать специальную жидкость для охлаждения.

- При выполнении заточки не должны изменяться профиль и высота обрабатываемых зубьев.

- Следует обязательно следить за давлением, которое оказывает круг заточного станка на обрабатываемый зуб. Если пренебречь этим требованием, давление может оказаться слишком значительным, что может привести к отжигу зубьев.

Заточка пил ленточного типа своими руками имеет некоторые особенности. В таких случаях, как правило, заточке подвергают заднюю поверхность зубьев, хотя, если воспользоваться инструкцией производителя или посмотреть тематическое видео, то можно заточить и их переднюю поверхность.

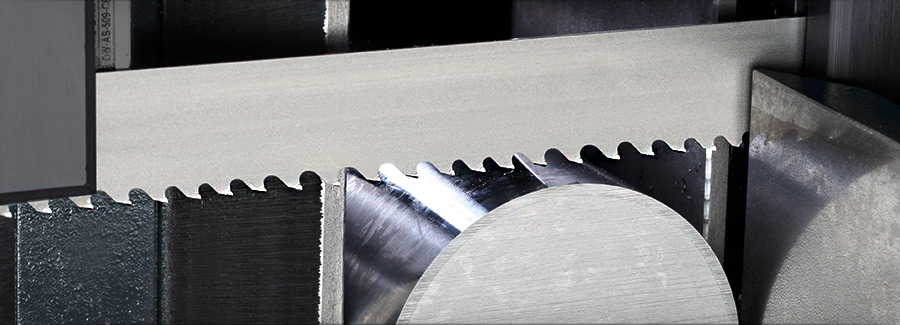

Основные виды режущих полотен для ленточных пил

При выборе конкретного полотна для резки ленточнопильным станком, ориентироваться главным образом нужно на качество реза и тип обрабатываемого материала. В основном для такого оборудования используют следующие виды полотен.

| Типы применяемых полотен в ленточных пилах | |

| Тип полотна | Область применения |

| Полотна ленточные с зубьями | Самый распространенный тип режущего полотна, который оснащен по периметру торца остро заточенными зубьями. Предназначен для работы с деревом и металлом. Шаг и размер зуба подбирается исходя из твердости материала и требуемой точности реза. |

| Ножевые полотна | Резка происходит путем трения торцевой части полотна и заготовки. Режущая кромка такого полотна может быть прямой, зубчатой или волнообразной. При помощи подобных полотен обрабатывают хрупкий материал (полиуретан, пенопласт, плотная бумага, картон), который можно повредить воздействием острых зубьев. |

| Электроискровые полотна | Предполагают перенос слоя металла из заготовки (выступающей в роли анода) на полотно (катод) с его дальнейшим удалением за счет воздействия электрического заряда. Данный тип обработки применяют исключительно в промышленности и при работе с металлом. Такое полотно позволяет резать изделия большой толщины (до 400 мм) с высокой чистотой разрезаемой поверхности. |

Технология резки

К главному достоинству работы с ленточной пилой можно отнести производительность и ряд операций недостижимых при использовании циркулярных станков и оборудования с возвратно-поступательным принципом действия. Возможность изменять вектор движения в процессе резки дает возможность обрабатывать криволинейные поверхности с высокой точностью. Ценное качество в столярном производстве, где при работе по дереву часто необходимо выполнить сложные по форме детали. Эффективны ленточные полотна и при распиле профилей, труб. По популярности применения подобное оборудование конкурирует с другими устройствами подобного класса. При повреждениях возможен ремонт, полностью восстанавливающий рабочие характеристики.

Принцип резки заключается в непрерывном движении режущего полотна из стали, сваренного в кольцо в специальном механизме. Это дает ряд преимуществ в работе. Прижимная сила направлена вниз, и отсутствие обратного хода делает необязательным при некоторых операциях дополнительное фиксирование детали. Часто при работе по дереву деталь удерживают в руках, и рез ведется по отметкам. Главным недостатком циркулярных пил, при всех их достоинствах, является невозможность выполнить криволинейный рез и отсутствие вертикальной его линии. Место распила всегда получается радиальным, повторяющим угол и диаметр диска. Лента лишена этих недостатков. Срез по всей длине и кромка получается строго вертикальный, перпендикулярный плоскости обрабатываемого материала. Способы резки зависят от модели ленточнопильного станка. Современные версии оснащены необходимым дополнительным оборудованием и оснасткой для автоматического или полуавтоматического режима работы.

Рекомендации по усилию натяжения ленточных пил

Рис.1: Принципиальная схема механизма натяжения ленточного полотна

Существует несколько основных конструкций механизма натяжения ленточной пилы:

— натяжение ленточной пилы осуществляется вручную за счет мускульных усилий рабочего и поддерживается набором специальных «тарельчатых» пружин; — первоначальное натяжение осуществляется вручную, а затем гидравлическая система станка обеспечивает требуемое рабочее натяжение пилы; — гидравлическая система станка полностью обеспечивает требуемое усилие натяжения полотна пилы.

Усилие натяжения зависит главным образом от ширины ленточного полотна. Это табличная величина, которая применима ко всем типам биметаллических, твердосплавных и алмазных пил. Измеряется в Н/мм2 (см. табл. 1).

| Ширина полотна пилы, мм | Усилие натяжения, Н/мм2 |

| 20 | 150 |

| 27 | 180 |

| 34 | 200 |

| 41 | 250 |

| 54 | 300 |

| 67 | 300 |

| 80 | 350 |

Таблица 1: Рекомендуемое усилие натяжения ленточных пил

* Примечания: При конструировании ленточнопильных станков усилие натяжения рассчитывается как 1/4 предела текучести полотна. Для высокопроизводительного пиления полотно должно быть натянуто с усилием 300 Н/мм2, однако не все станкостроители обеспечивают необходимые параметры узлов пильной рамы. Например, это происходит в дешевых конструкциях оборудования, когда пренебрегают жесткостью пильной рамы и узлов лентопротяжки для снижения цены и срока службы станков.

При чрезмерном натяжении на ленточном полотне быстро образуются трещины и пила разрывается, а при недостаточном натяжении пила осуществляет непрямолинейное резание, возможно возникновение заклинивания полотна в пропиле и выкрашивание зубьев.

Поэтому всегда следует помнить, что: — установка правильного натяжения ленточного полотна оказывает значительное влияние на его долговечность! — для контроля правильного натяжения ленточной пилы используют специальные приборы – ТЕНЗИОМЕТРЫ

; принцип действия тензиометра основан на возможности измерения пластического удлинения полотна ленточной пилы.

Последовательность действий для измерения натяжения ленточного полотна с помощью тензиометра

1.

Установить новую ленточную пилу на станок. При этом убедиться, что полотно пилы не сползает со шкивов.2. Разместить тензиометр на вертикальном участке полотна между подвижной и неподвижной направляющими стойками.3. Надежно зафиксировать прибор на полотне с помощью двух винтов.4. Совместить «нулевое» положение шкалы индикатора с положением стрелки (см. рис.2):

Рис. 2: «Нулевое» положение стрелки индикатора тензиометра

5.

Произвести натяжение ленточной пилы с помощью узла натяжения. При этом стрелка прибора начнет поворачиваться в сторону «зеленой» зоны на шкале индикатора.6. При достижении стрелкой требуемого значения усилия натяжения прекратить натягивать полотно (см. рис. 3):

Рис. 3: Требуемое значение усилия натяжения полотна

Допускается незначительное, не более ± 10%, отклонение усилия натяжения от рекомендуемых значений.

В случае, если усилия натяжения недостаточно или оно значительно больше рекомендуемых значений, необходимо произвести регулировку либо ремонт узла натяжения ленточного полотна, т.к. со временем детали и механизмы узла натяжения изнашиваются и выходят из строя, что не позволяет обеспечивать требуемое усилие натяжения и приводит к снижению срока службы инструмента.

Источник

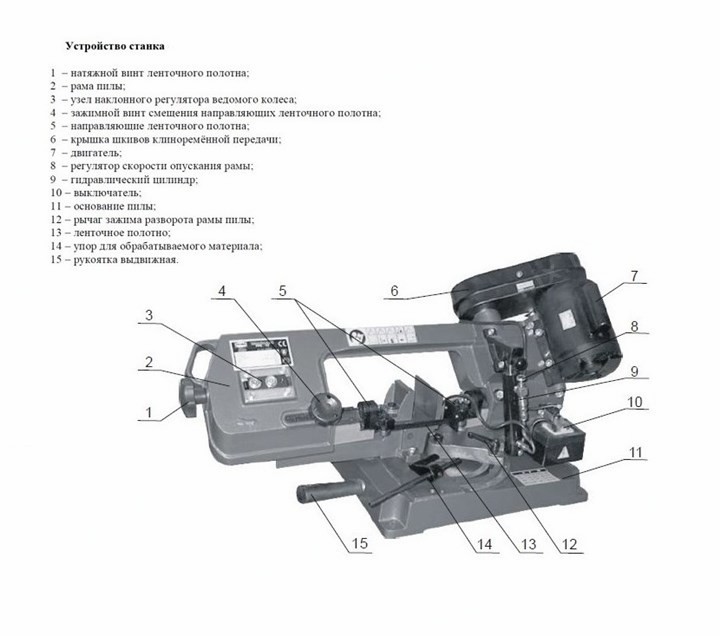

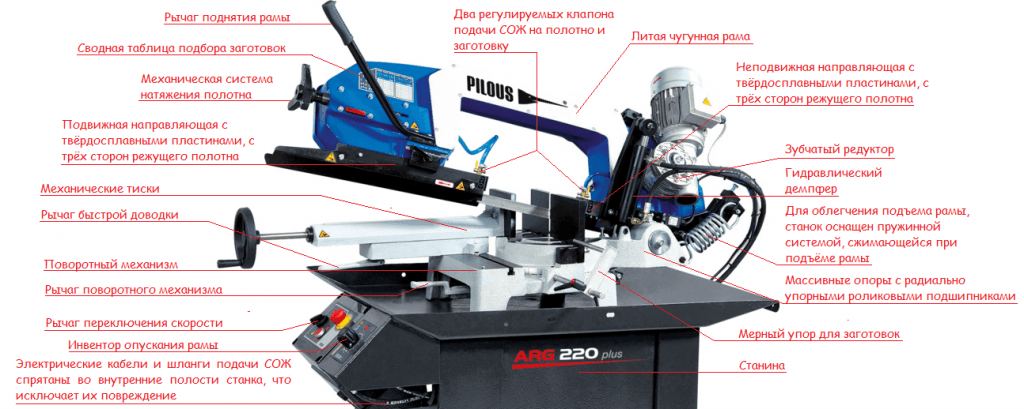

Устройство

Ленточнопильный станок — высокопроизводительное современное оборудование для прямой или фигурной резки высоколегированных металлов и других материалов. Режущим инструментом машины служит гибкая стальная ленточная пила в форме кольца. Ленточнопильные установки бывают ручными, полуавтоматическими и автоматическими.

Ленточнопильный станок в основном имеет следующую конструкцию:

- корпус;

- подвижной или фиксированный пильный узел;

- подвижной или стационарный рабочий стол;

- приводной механизм;

- система подачи заготовок;

- устройство управления.

Структуры моделей могут разниться в зависимости от сферы применения и модификации.

Подбираем класс и назначение пилы

Бытовые (Metabo BAS 260 SWIFT 0090025100, Энкор Корвет-31 10231) – малогабаритные пилы, предназначенные только для частного использования. Они считаются настольными, так как монтируются с помощью специальных отверстий в основании и шурупов на столярный стол, верстак или подставку. Мощность бытового станка составляет приблизительно 350 Вт, работает он от обычной сети в 220 В. Основное назначение – нарезание заготовок для последующей обработки или изготовление небольшой мебели вроде стульев и лавочек. В таких пилах применяются полотна шириной до 60 мм, благодаря чему каждая из моделей техники может обработать до 5 м3 материала за смену

Обратите внимание, что бытовые станки не подходят для распиловки твердых пород древесины (дуб, тис, орех, груша) и мерзлых заготовок. Полупрофессиональные (DeWalt DW 876, Metabo BAS 317 PRECISION 230 В 0090317000) – техника для длительного использования на небольших предприятиях и в мастерских

Размеры таких пил больше, они устанавливаются на пол, могут выдержать более высокие нагрузки и обработать крупные заготовки (толщина до 200 мм)

Полупрофессиональные (DeWalt DW 876, Metabo BAS 317 PRECISION 230 В 0090317000) – техника для длительного использования на небольших предприятиях и в мастерских. Размеры таких пил больше, они устанавливаются на пол, могут выдержать более высокие нагрузки и обработать крупные заготовки (толщина до 200 мм)

Их мощность достигает 1500 Вт, напряжение, требующееся для работы, также 220 В. Полупрофессиональные устройства используются с оснасткой до 100 мм толщиной и распиливают до 10 м3 за смену каждый.

Профессиональные (Brassa BS-50 2.3.1, HighPoint HB 5300I) – самые производительные станки мощностью свыше 1500 Вт, устанавливающиеся на крупные промышленные предприятия. Для них требуется напряжение 380 В. Профессиональная пила может обрабатывать толстые бруски более 300 мм, она используется с лентой 100-300 мм шириной. Благодаря чему на ней можно распилить до 15 м3 древесины любой твердости, в том числе и промерзшие бревна.

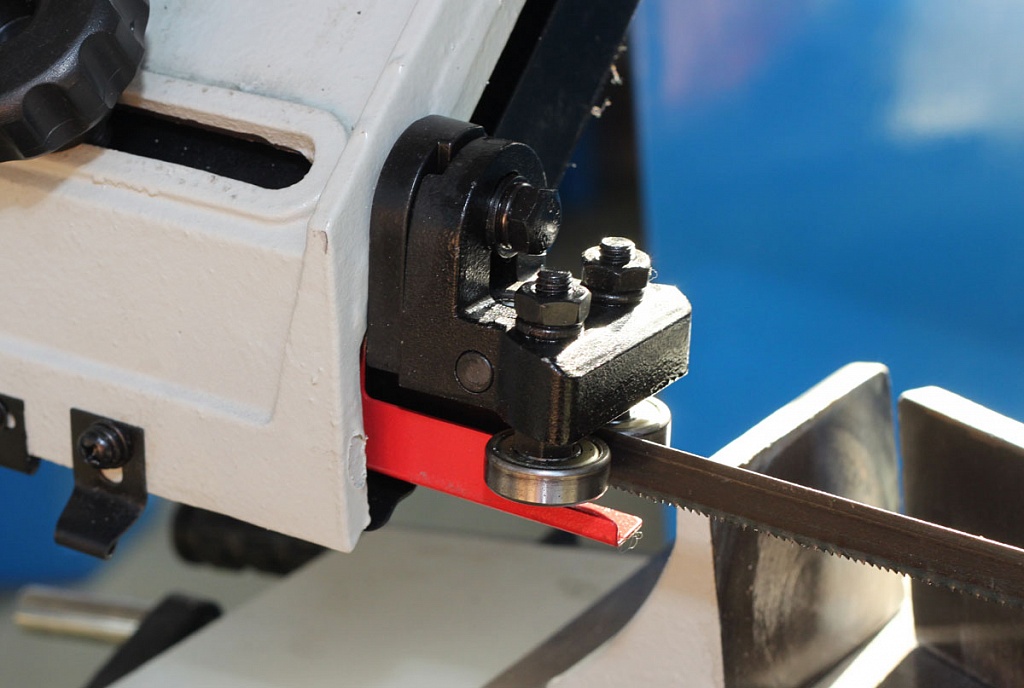

Описание ленточных пил

Два вращаемых колеса, поддерживающие ленту, размещаются на станине. Они приводятся в действие с помощью привода, идущего от электрического мотора. Режущая лента фиксируется двумя роликами и упором рядом с рабочим столом, предусмотрена ее регулировка. Размер зубьев на пильном полотне определяют от величины агрегата и рода операции, как и в ручных пилах. Затачиваются зубья по форме универсального профиля.

Чтобы полоску режущего полотна замкнуть в кольцо, используют пайку припоем из меди, так крепят между собой концы и соединяют место разрыва при ремонте. В заводских условиях пайку ведут электрической сваркой, небольшие мастерские используют горелку или специальные клещи.

Разновидности агрегатов

Они выпускаются трех видов:

- агрегаты с зубчатым полотном;

- станки беззубого трения;

- пилы, работающие по принципу электроискрового воздействия.

От ножовочного полотна полоска зубчатой пилы отличается размером по длине и делается в виде кольца, но по внешнему виду в разомкнутом состоянии они не отличаются. Используются зубчатые полоски для установки в ленточных станках по металлу или дереву, применяются в мясном и рыбном производстве для разделки туш, в промышленности с их помощью режется пенобетон, минеральный утеплитель, пенопласт и другие строительные материалы.

Принцип ленточного беззубого трения применяют по тому же принципу, что и кольцевые пилы трения. На рабочем полотне также расположены зубья, но их форма способствует не резанию, а нагреванию обрабатываемого слоя. Выделение тепла в этом случае повышает производительность агрегата. Режущее полотно в пилах трения изготавливается толщиной 0,6−1,7 мм, при ширине от 6 до 26 мм.

Электроискровое действие пилы применяют при раскрое заготовок с толщиной 150−400 мм, которые не поддаются обработке круглыми пилами из-за больного шага и диаметра, вызывающего сильное биение.

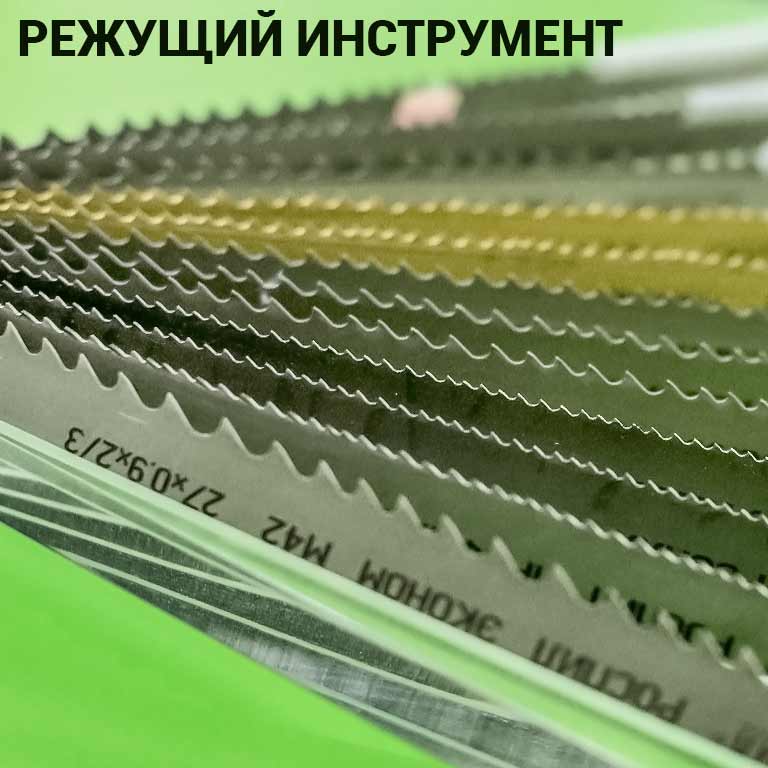

Виды материала для полотен

Для резки древесины чаще всего используют полосы из сталей с высоким содержанием углерода, полотна с напайками зубьев из твердосплавного материала и биметаллические полосы. Биметаллический вариант предусматривает гибкое полотно и твердые зубья, для чего применяют два вида металла. Основа полосы делается из пружинистого материала, к нему с помощью электронно-лучевого вида сварки приваривается инструментальная быстрорежущая проволока, из которой впоследствии фрезеруется зубчатый профиль.

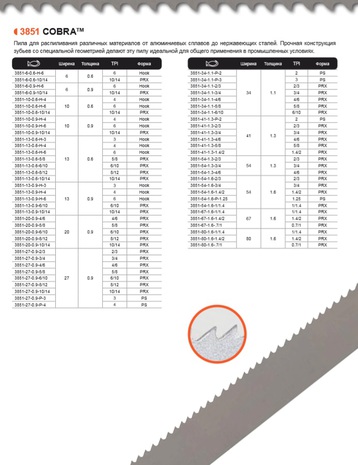

Выпускают полотна, универсальные в применении и специальные пилы, применяемые для конкретных сталей. Область использования выбирается с учетом параметров зубьев:

- крупность;

- твердость;

- геометрия;

- разводка.

Для резки крупных заготовок используют полосы с большими зубьями, в частности, для обработки листового металла значительных размеров применяют полотна с элементами увеличенного размера. Чтобы избежать биения полотна и резонансных явлений, на одной полосе крепят зубья разного размера (переменный шаг).

Твердость режущих элементов зависит от этого показателя стали. Чаще всего при изготовлении зубьев применяется металл с обозначением М42 (это означает твердость кромки по категории Виккерса — 950 единиц). Чтобы обрабатывать инструментальную сталь, такого показателя мало, поэтому берется твердость зубьев М71 (100 единиц по Виккерсу), работы средней сложности требуют твердости М51.

Геометрическая форма определяется углом заточки и профилем режущего элемента. Чтобы резать профиль (швеллер, уголок, тавр, двутавр, трубы) в размер, требуется формировать зубья с усиленными спинками. Это диктуется специальной формой профиля, при резке которой возникает ударное действие и вибрация, ведущие к возникновению сколов и трещин. Чтобы обрабатывать вязкую нержавейку или другие материалы с подобными показателями, зубья делают острыми, между ними оставляется значительный промежуток.

Разводка режущих элементов делается в зависимости от размеров и массивности обрабатываемого материала. Например, для предупреждения защемления при резке сплошного массивного материала применяют полосы на пиле с чередованием узкой и широкой разводки.

Виды пил в зависимости от работы с материалом

Следующее разделение на категории производится по материалу обработки:

- для камня;

- для металла;

- для дерева;

- для синтетики.

Работа с твердыми материалами (металл, камень) проводится инструментом, у которого рабочее пильное полотно усилено сверхпрочными зубьями из соответствующих сплавов. Неправильный выбор пильного полотна ведет к его разрыву и порче кромок на обрабатываемой заготовке. Перед покупкой пилы определяют фронт дальнейшей работы.

Производители и модели

Ленточнопильный станок по металлу — многофункциональное устройство для обработки и резки металла, горных пород, древесины, пластиковых и пенопластовых деталей, согласно заданной программе. Главным рабочим элементом данного оборудования является ленточное полотно в виде кольца. Станок, при необходимости можно настроить на прямое или фигурное распиливание материала, в непрерывном режиме.

Популярные производители

- (Япония) AMADA, DAITO;

- (Корея) DELTA;

- (США) DoALL;

- (Германия) BEHRINGER, MEBA, KASTRO;

- (Тайвань) EVERISING, Way Train;

- (Италия) CARIF, ISTECH, FMB;

- (Испания) DANOBAТ;

- (Швейцария) Jet;

- (Чехия) PILOUS, BOMAR;

- (Китай) CHENLONG, Beka-Mak;

- (Россия) Аллигатор.

Ленточнопильный станок Аллигатор-500У. Фото НЕВАСТАНКОМАШ

Достижения в области технологий позволяют все чаще использовать на современных промышленных предприятиях высокотехнологичные ленточнопильные установки.

Weiss Machinery, китайский производитель, модели:

- WBS90 – диаметр пиления 90 мм, мощность 0,45 кВт, масса 42 кг.

- WBS115 – диаметр пиления 115 мм, мощность 0,55 кВт, масса 62 кг.

- WBS180A – диаметр пиления 180 мм, мощность 0,75 кВт, масса 170 кг.

- WS250G – диаметр пиления 225 мм, мощность 1,20 кВт, масса 120 кг.

- GW4038 – полуавтоматический, диаметр пиления 380 мм, мощность 2,20 кВт, масса 960 кг.

Устройство пилы

Для понимания конструкция пилы можно представить ручную ножовку по металлу. Главным рабочим элементом является гибкое полотно, края которого сварены между собой. С одной стороны на полотне имеются небольшие зубья, воздействие которых осуществляет раздел материала на две части. Пильное полотно надевается на шкивы (обычно их два), приводимые в движение электромотором. Значительная часть пилы спрятана внутри кожуха станка, а прямолинейный участок ленты выходит наружу в предназначенном для распила месте. Вращательное движение шкивов обеспечивает высокую скорость полотна, необходимую для соблюдения заданных параметров качества.

Вертикальный вариант

Особенность ее конструкции заключается в вертикальном расположении рабочей части. Именно вертикальный ленточный механизм используется для прямолинейной и фигурной резки оргстекла. Для распила очень толстых конгломератов и труб применяются горизонтальные аппараты.

Пильное полотно

Ввиду меньшей прочности полимеров, чем металлических сплавов, к полотнам для резки оргстекла предъявляются пониженные прочностные требования. Основные характеристики пильных полотен:

- шаг зубьев варьируется от 3 до 8 шт./см длины;

- скорость движения полотна изменяется от 15 до 50 м/с.

Широкие ленточные пилы

Резка массивных изделий из оргстекла осуществляется широкими пилами, работающими со скоростями 4-6 м/с. Такие полотна имеют большие зубья и не обеспечивают высокое качество среза. Полученные после распила фрагменты обычно требуют дополнительной механической обработки.

Размеры

Ленточные пилы представляют собой стационарные устройства, которые обладают устойчивостью при интенсивной работе. Они оснащены массивной станиной, необходимой для прочной фиксации всех узлов механизма.

Распил в заводских условиях проводится на станках высотой до двух метров, предназначенных для резки не только акрила, но и других материалов. Более компактные варианты для работы с оргстеклом представляют собой настольные устройства, пригодные для рутинной обработки небольших изделий.

Пильные ленты

Ширина полотна пилы составляет от 3 до 13 мм. Наименьший размер позволяет вырезать закругленные края, а также осуществлять внутренние пропилы с однократным проникновением полотна вглубь материала.

Высота зубьев в ленте варьируется от 0,4 до 3 мм. Минимальный размер предназначен для проведения наиболее аккуратных распилов, а большие зубья используются во время интенсивной и грубой работы. Для разреза тонких листов следует выбирать полотна с зубьями малой высоты.

Автоматическая ленточная пила

Данная разновидность является механизмом для работы в горизонтальной плоскости. В сферу его применения входит обработка материалов, требующих погонной нарезки – труб, прямоугольных направляющих, реек. Выдерживание заданных размеров деталей осуществляется установкой задания в управляющем устройстве пилы.

Как выбрать?

Фото ленточной пилы для оргстекла

Приобретая аппарат для ленточного распила оргстекла, нужно определиться с техническим регламентом предстоящих работ. В него включаются:

- количество и размеры обрабатываемого материала;

- требуемое качество линии распила;

- сложность вырезаемых фигур.

При покупке станка также следует обращать внимание на следующие нюансы:

- полотно пилы должно быть визуально ровным, зубья – прямыми, а сварной шов – аккуратным;

- размер пилы должен соответствовать поставленной задаче. Для резки небольших изделий не нужен станок в полный рост;

- не забывайте читать отзывы о каждой модели, особенно если приобретаете дорогую технику.

Производители

Существует значительное количество аппаратов китайского производства. Для периодического использования их будет достаточно, тогда как для серьезных работ лучше приобрести продукцию известных марок. К ним относятся:

- «WALER» – выпускается в Германии и имеет наибольшее число положительных отзывов, хотя проигрывает конкурентам по стоимости;

- «MAKTEK» – представляет собой продукт польского производства и является довольно качественной техникой;

- «PROMA» – производится в Чехии и по показателям качества работы находится на одном уровне с польскими моделями.

Среди отечественных образцов ленточных пил можно отметить предприятие «ЭНКОР», выпускающее вертикальные пилы для обработки широкого спектра материалов. Обладая приемлемым качеством сборки, его ленточные пилы «Корвет» имеют существенно более низкую цену, в сравнении с рядом раскрученных зарубежных брендов.

Значительная часть ленточных пил собирается в обычных мастерских. Полученные модели менее технологичны, чем заводские, однако вполне пригодны для мелкосерийного использования.

Как добиться того, чтобы ленточная пила работала быстрее?

Выход один – увеличиваем ширину полотна, соблюдая правило 20/80. И вот уширенное полотно позволяет поднять высоту зуба с 5 мм до 11 мм. Ага, это другое дело! С таким зубом при одинаковом шаге в 35 мм площадь впадины для выноса опилок увеличилась в два раза!

На такой зуб уже можно напаять твердосплав или плющением и формованием задать его кончику уширенную форму. После заточки запускаем в работу пилу, каждый зуб которой выкладывается на все 100%, прекрасно вынося опилки. А разводка со своими 33% на зуб становится ненужной.

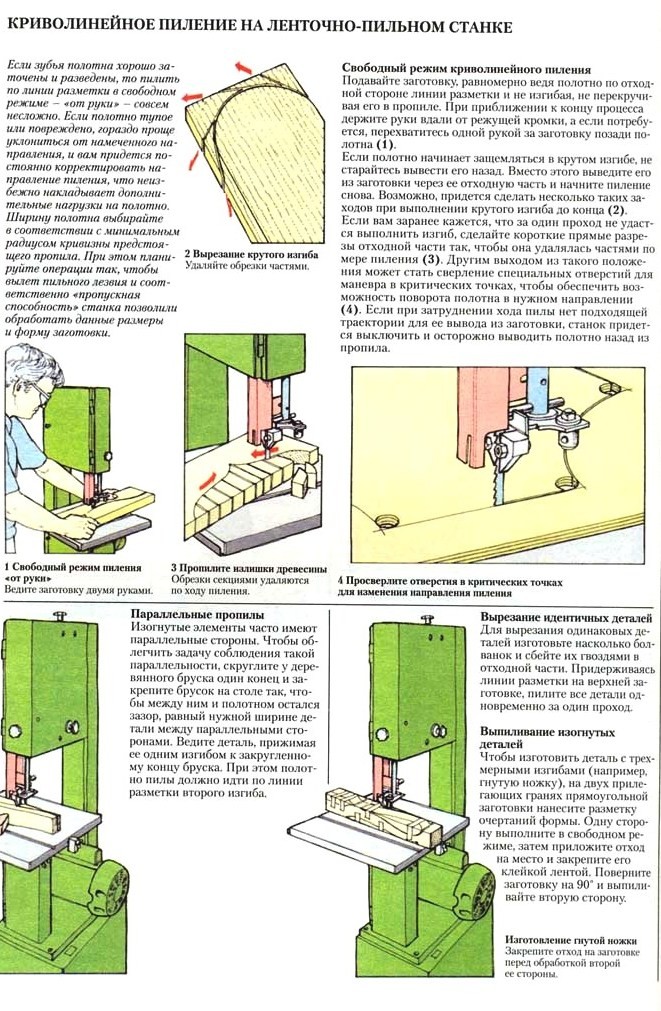

рис. 2: Узкая ленточная пила. Работает каждый третий зуб рис. 3: Широкая ленточная пила. Работает каждый зуб.

И вот в том же пропиле 2,5 мм (уширение зуба) стоит высоко стабилизированное полотно, которое практически не подвержено люфту, и приносит Хозяину существенное увеличение скорости пиления. Теперь понятно, откуда берется высокая производительность и качественное пиление широких ленточных пил на фоне узких «ленточек». Сам-то он давно подозревал такое разительное изменение свойств пильного инструмента, не раз пробуя в одних и тех же условиях то лобзик, а то ножовку.

Потом пришло понимание более тонких настроек, ставших возможными на высоком зубе. Оказывается теперь можно менять его форму и углы заточки, подбирая под разные породы древесины наиболее оптимальные. А это, между прочим, добавляет еще до 25% к скорости пиления.

Срок службы полотна

Для полотен большинства производителей (при условии соблюдения технологического процесса изготовления полотна – от заготовки до упаковки и условий хранения готового полотна) срок службы полотна находится в пределах 140 –160 часов работы оборудования. Снятие полотна при перерывах в работе оборудования на релаксацию, несколько увеличивает срок службы полотна.

Пример обозначения ленточного полотна:

| М42 20х0,9х2360 4/6 Н | М42 | биметаллическое полотно М42, зубья из быстрорежущей стали |

| 20х0,9х2360 | ширина х толщина х длина полотна, мм | |

| 4/6 | шаг зубьев полотна, 4 – 6 зубьев на дюйм, переменный шаг | |

| Н | форма зуба, передний угол 10 |

| Натяжение полотна |

Величина натяжения ленточного полотна должна составлять приблизительно 300 Н/мм. При недостаточном натяжении полотна возможен неперпендикулярный срез, при избыточном натяжении – разрыв.

В обоих случаях значительно сокращается ресурс работы ленточного полотна. Усилие натяжения контролируется встроенными на некоторых моделях станков или переносными приборами – тензометрами.

1)Установите необходимую скорость

2)Начните пиление на 70% мощности от рекомендуемой для полотна и 50% скоростью подачи

3)При наличии вибрации осторожно уменьшайте скорость подачи вплоть до полной остановки. Следите за стружкообразованием и получающейся формой стружки. После распила 400-600 см?, или не менее 15 минут времени реального пиления, постепенно увеличивайте до требуемой скорость полотна и постепенно – скорость подачи

После распила 400-600 см?, или не менее 15 минут времени реального пиления, постепенно увеличивайте до требуемой скорость полотна и постепенно – скорость подачи.

Охлаждение и смазывание обязательны в большинстве операций обработки металлов. В случае обработки алюминия или алюминиевых сплавов СОЖ также помогает в удалении стружки и более высококачественной поверхностной обработки. Нет необходимости смазки для чугуна и некоторых неметаллических материалов (пластмассы, графита, и т.д).

Ресурс ленточного полотна напрямую зависит от правильного подбора СОЖ, основная задача не допускать перегрева полотна.

Основные причины преждевременного выхода ленточного полотна из строя

Основные причины преждевременного выхода ленточного полотна из строя

- Выкрашивание зубьев:

- Слишком мелкий шаг полотна

- Слишком крупный шаг полотна

- Заготовки ненадёжно закреплены

- Слишком низкая скорость полотна, приводящая к излишнему врезанию

- Некачественная сварка

- Слишком большое давление подачи, приводящее к излишнему врезанию полотна в материал

- Слабое натяжение полотна приводит к её проскальзывании

- Проскальзывание (остановка) пилы под нагрузкой,приводящее к излишнему врезанию полотна в материал

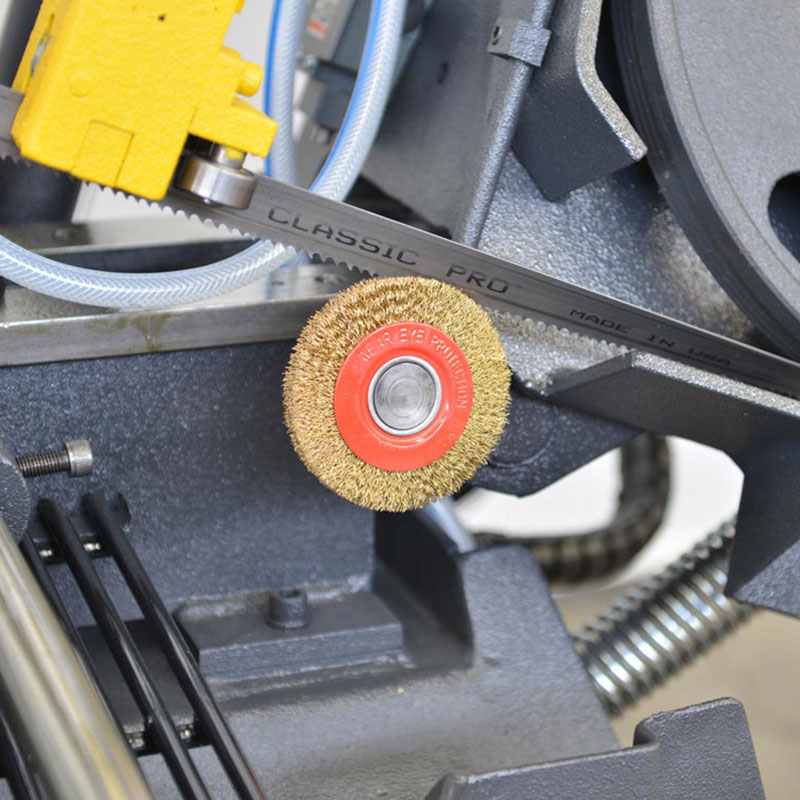

- Отсутствует, не работает или изношена щётка очистки полотна

- Трещины во впадинах зубьев:

- Затруднённое движение пилы в направляющих и шкивах из-за загрязнения шкивов или уменьшения зазора в направляющих

- Зазор между направляющими слишком большой

- Направляющие находятся слишком далеко от заготовки

- Боковые направляющие зажимают пилу в области впадин зубьев

- Слабо зажатые боковые направляющие приводят к наклону пилы

- Неправильное натяжение пилы

- Трещины со стороны спинки:

- Износ верхнего опорного подшипника в направляющих

- Высокое давление подачи

- Износ боковых направляющих

- Полотно прижимается к бурту шкива

- Биение (вибрация) пилы:

- Кривой сварной шов

- Слишком большой шаг полотна

- Отсутствие зубьев(выломаны)

- Слишком низкое или высокое давление подачи

- Преждевременное затупление:

- Слишком большая скорость пилы для данного материала

- Слишком мелкий или слишком крупный шаг пилы

- Полотно пилы не параллельно направлению подачи

- Дефекты на боковых направляющих

- Плохо закреплены или изношены направляющие

- Неперпендикулярный рез:

- Полотно пилы не параллельно направлению подачи

- Большой зазор в направляющих

- Поверхность стола не перпендикулярна полотну

- Тиски не перпендикулярны пиле

- Слабое натяжение полотна

- Роликовый стол на подаче не перпендикулярен полотну

- Плохо закреплены боковые направляющие

- Пережжённая стружка:

- Большая подача

- Не работает щётка очистки полотна

- Тупое полотно

- Нет охлаждения

Развод режущих элементов ленточной пилы

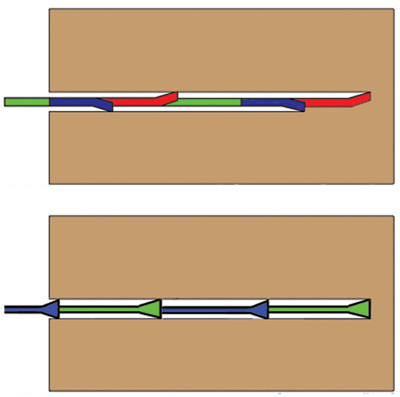

Развод – это отгиб полотен ленточных пил в разные стороны. Это позволяет значительно снизить трение полотна и предотвратить его зажатие. Для обеспечения свободного передвижения полотна о стенки распиливаемого материала его ширина должна быть больше, чем толщина этого материала.

Типы разводок ленточных пил

Развод может иметь несколько разновидностей. У разных производителей он может иметь различные названия. Наиболее часто может быть:

- Стандартным, который характеризуется противоположным отгибанием режущих элементов в разнообразные стороны. Наиболее часто она используется для ленточных пил, которыми осуществляется распиловка твердого материала.

- Волнистым, который относится к категории сложных конструкций. Развод в данном случае имеет переменное значение. При этом образовывается своеобразная волна.

Развод заключается в отгибе не всего полотна, а только определенной части его вершины. Параметры определяются строго производителями инструмента. Их диапазон составляет от 0,3 до 0,7 миллиметров.

Защищающим. Развод заключается в загибании двух зубьев. При этом третий остается на месте. Предназначается для ленточных пил по обработке особо твердого материала. По форме каждый третий зуб напоминает трапецию. Местом расположения является центр полотна. С его помощью осуществляется максимально правильное направление пильной ленты.

Станки по дереву характеризуются универсальной конструкцией пильного инструмента. Развод для обработки мягких пород должен характеризоваться большими размерами, чем в оборудовании для обработки твердых пород. Но развод не должна быть таковым, чтобы по центру располагался клин без выреза. Развод должен характеризоваться одинаковым расположением всех режущих элементов. Разводить зубья необходимо таким образом, чтобы отклонение было не более 0,1 миллиметра. Если пилы будут располагаться неравномерно, то это приведет к тому, что ленточнопильное оборудование в процессе работы будет отходить в сторону.