Что касается безопасности в современных зданиях, эффективное техобслуживание пожарной сигнализации играет ключевую роль. Системы пожарной сигнализации обеспечивают раннее обнаружение и предупреждение о возможном возгорании, что может значительно снизить риск ущерба и спасти жизни. В этом блоге мы подробно рассмотрим, какие регулярные проверки и техобслуживание пожарной сигнализации необходимы для поддержания системы в рабочем состоянии, чтобы она могла своевременно реагировать в экстренных ситуациях и обеспечить максимальную защиту.

В современном мире системы противопожарной защиты являются неотъемлемой частью обеспечения безопасности как жилых, так и коммерческих объектов. Эффективность этих систем напрямую зависит от регулярного и качественного технического обслуживания. В этой статье мы подробно рассмотрим, почему важно следить за исправностью систем оповещения о пожаре, какие мероприятия включаются в процесс обслуживания и как правильно проводить проверки для обеспечения надежной работы.

Зачем нужно техобслуживание систем?

Пожарная сигнализация — это комплекс устройств, предназначенных для раннего обнаружения возгорания и своевременного оповещения о нем. Включает в себя датчики дыма, тепла, звуковые и визуальные сигналы. Основной задачей таких систем является снижение рисков для жизни людей и минимизация материального ущерба.

Недостаток или нерегулярность в обслуживании может привести к тому, что система не сработает в нужный момент. Это может быть вызвано различными факторами: износом компонентов, накоплением пыли или других загрязнителей, неправильной настройкой оборудования. Поэтому регулярные проверки и профилактические работы являются ключевыми для поддержания системы в исправном состоянии.

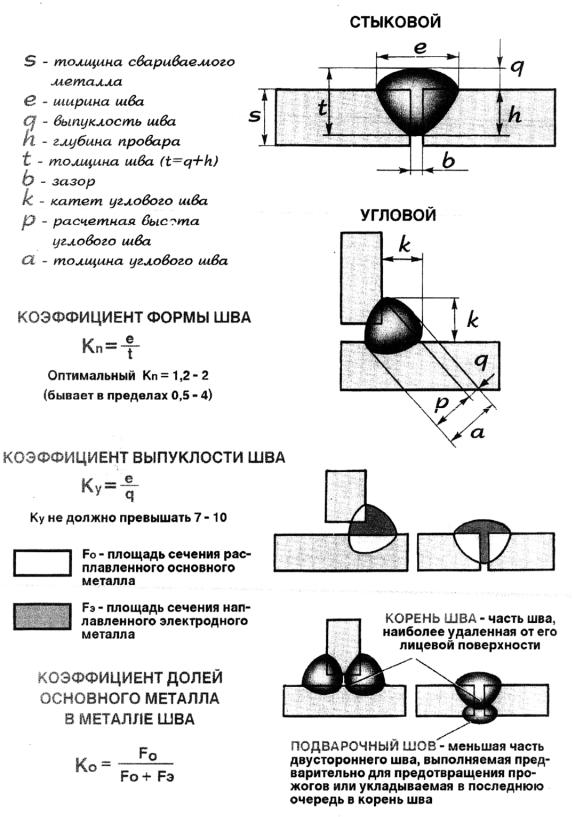

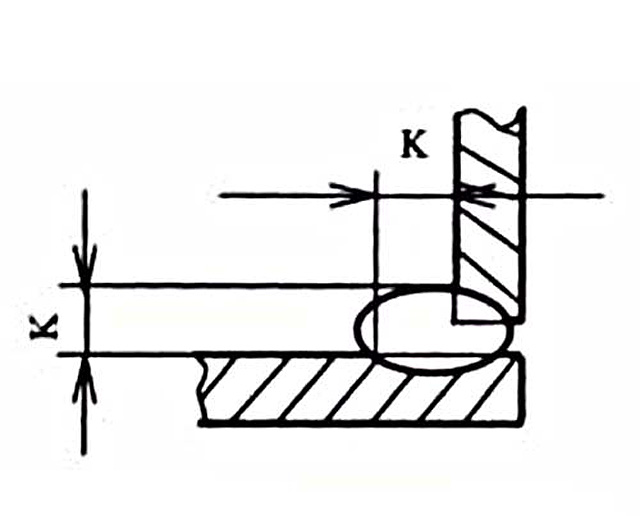

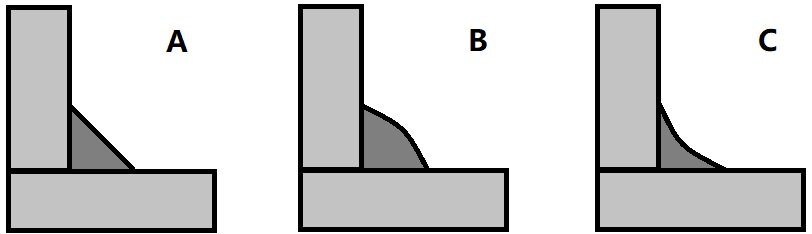

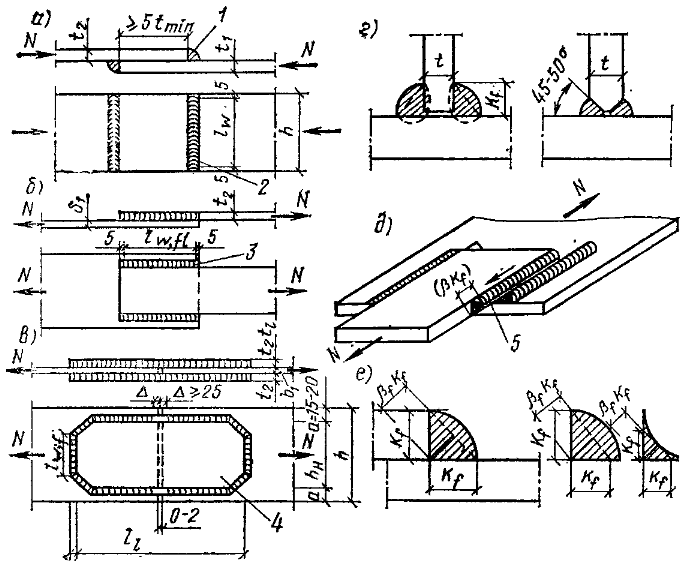

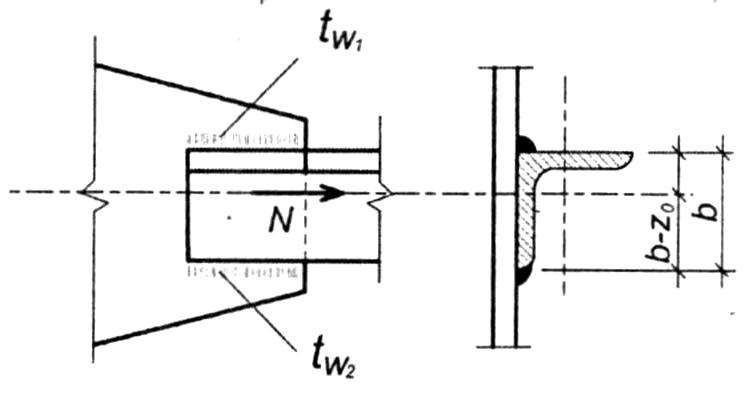

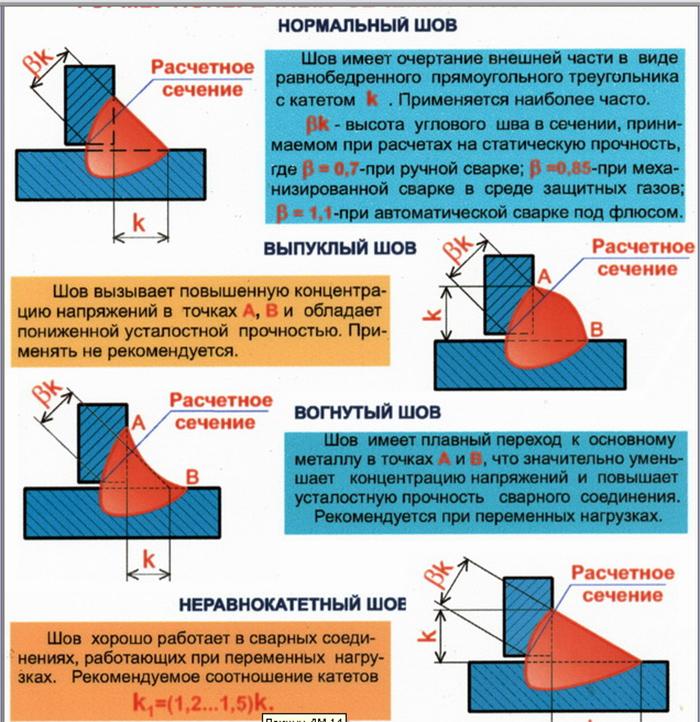

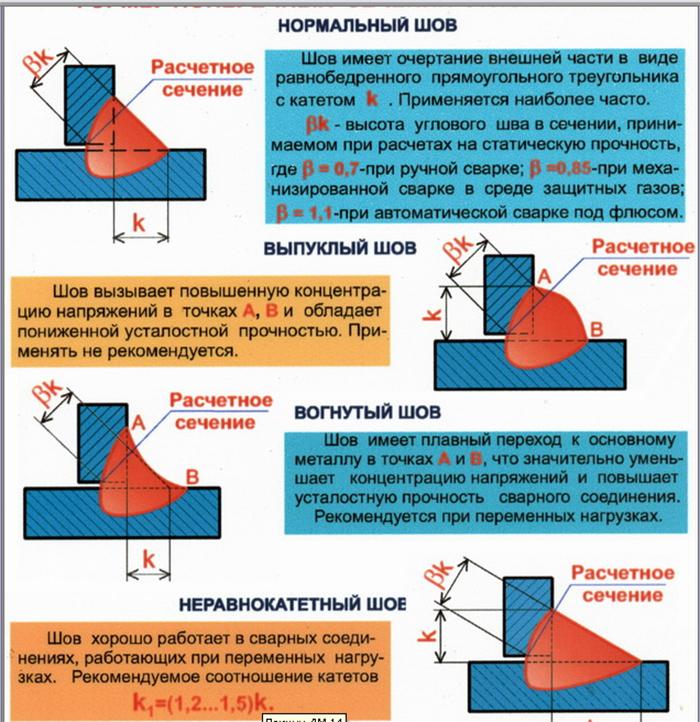

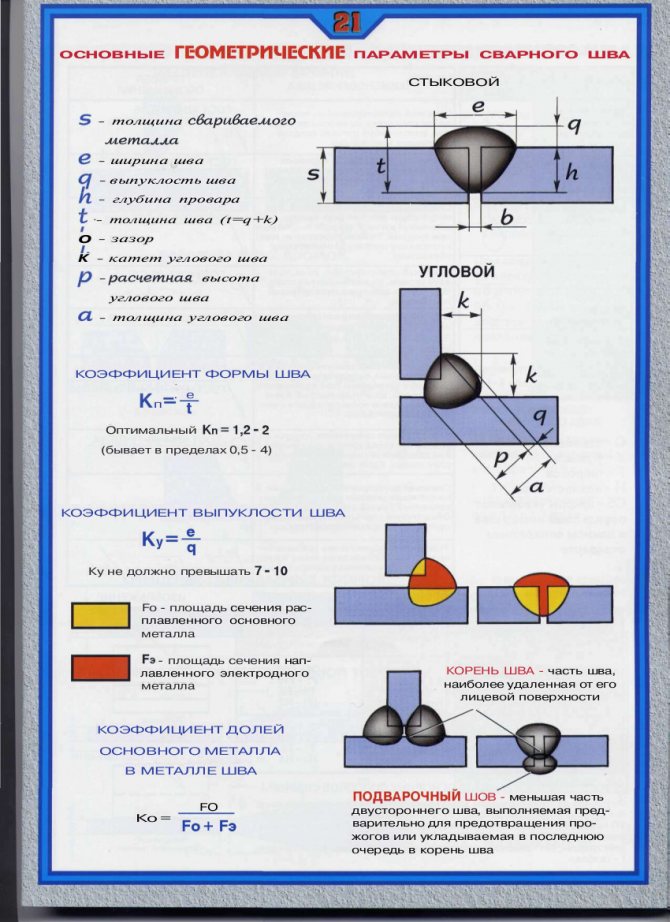

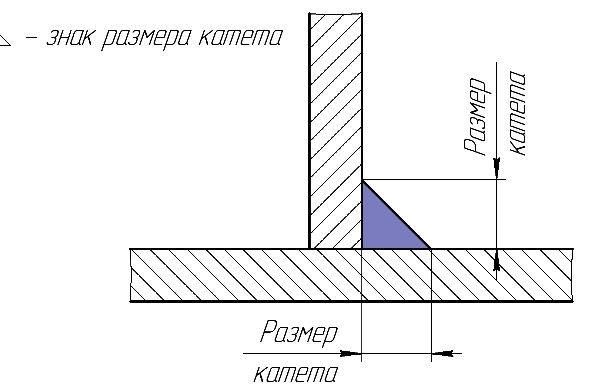

Расчет угловых швов при центральном растяжении (рисунок 529.2.д)) или сжатии (действии силы N)

Рисунок 529.2. Основные виды сварных соединений с угловыми швами.

И лобовые и фланговые швы рассчитываются на условный срез

1.1. по металлу шва (сечение 1 на рисунке 529.3):

тwf = N/(βfkflw) ≤ Rwfγc (531.1)

где N — значение продольной растягивающей (или сжимающей) силы, приложенной по оси, совпадающей с центром тяжести сечения (без эксцентриситета). Может измеряться в кгс, тс, Н, кН;

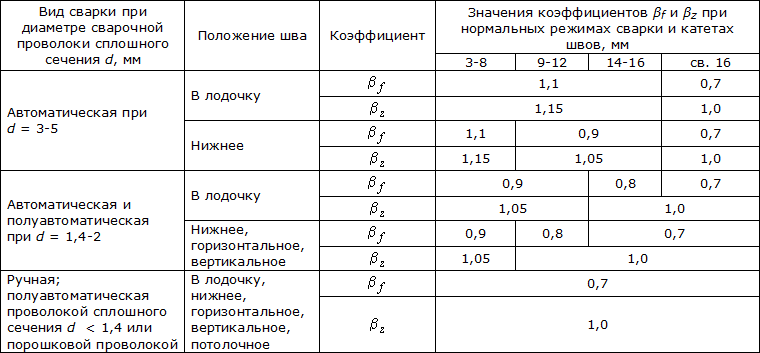

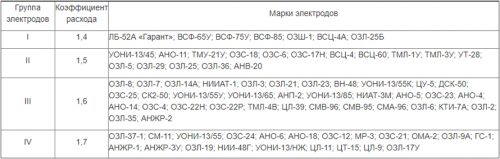

βf — безразмерный коэффициент, определяемый по следующей таблице:

Таблица 529.2. (согласно СНиП II-23-81* «Стальные конструкции»)

Примечание: почему при расчетах я рекомендую пользовать именно этой таблицей, а не таблицей из актуализированной редакции указанного СНиПа, достаточно подробно объясняется в статье, посвященной рассмотрению основных видов сварных швов.

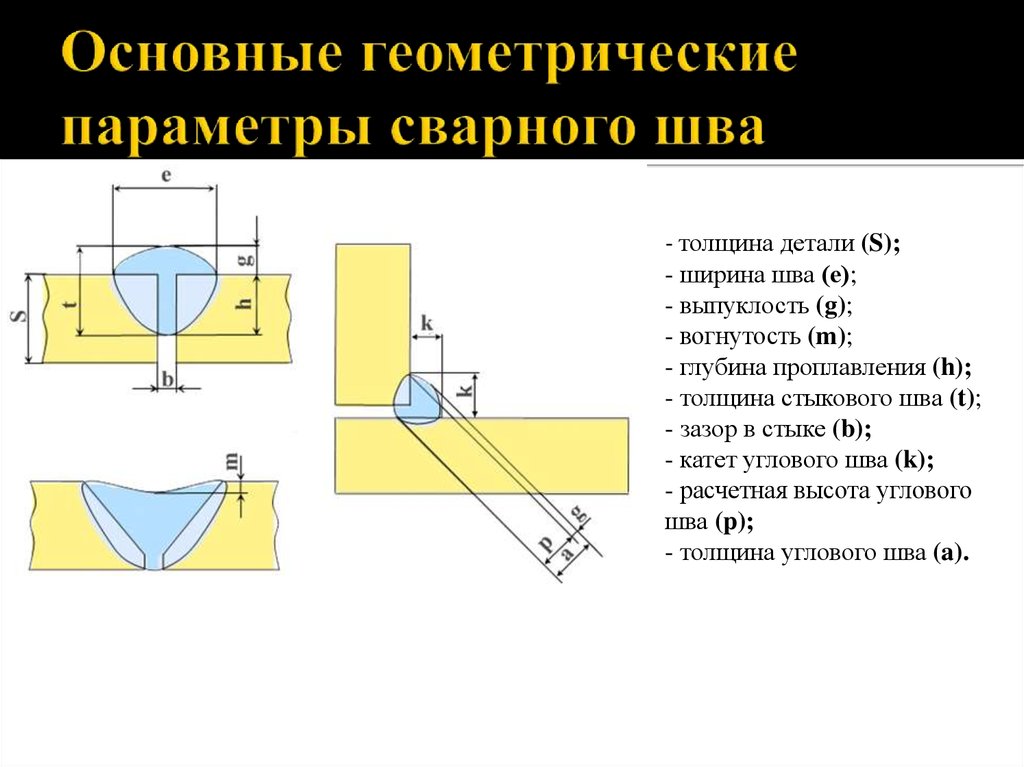

kf — катет углового шва. Принимается по конструктивным требованиям или согласно расчету. Измеряется в мм или см.

lw — суммарная длина угловых швов с учетом непровара в начале и в конце шва. Например, если рассчитывается один угловой шов длиной l, то его расчетная длина составит:

lw = l — 2t (529.1.1)

где t — толщина наименьшей из свариваемых деталей.

В целом произведение βfkflw — это и есть площадь рассматриваемого сечения.

Rwf — расчетное сопротивление срезу по металлу шва. Определяется по следующей таблице:

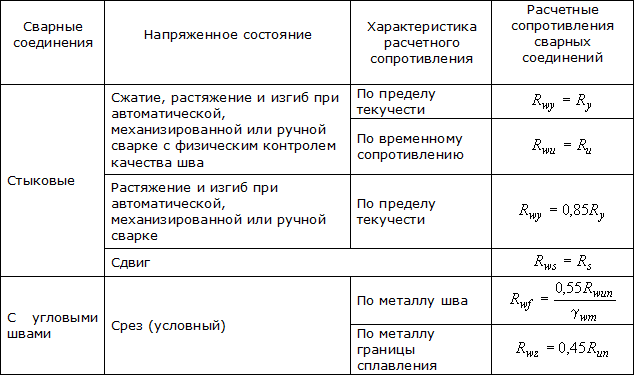

Таблица 530.2. Расчетные сопротивления сварных соединений (согласно СП 16.13330.2011 «Стальные конструкции»)

Примечания:

1. Значения коэффициентов надежности по металлу шва γwm следует принимать:

γwm = 1,25 — при Rwun ≤ 490 Н/мм2 (4900 кг/см2);

γwm = 1,35 — при Rwun ≥ 590 Н/мм2 (5900 кг/см2)

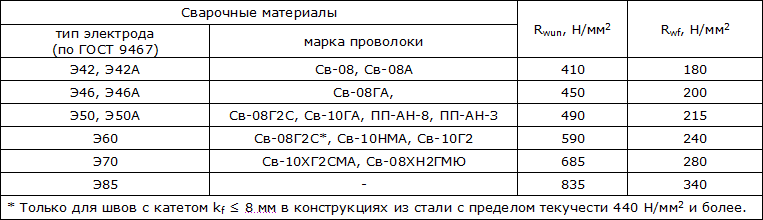

Значения Rwun и Rf определяются по следующей таблице:

Таблица 531.1. (согласно СП 16.13330.2011 «Стальные конструкции»)

Примечание:

В ныне неактуальном СНиП II-23-81* и старых справочниках, таблица вида 530.2 сопровождалась следующими примечаниями:

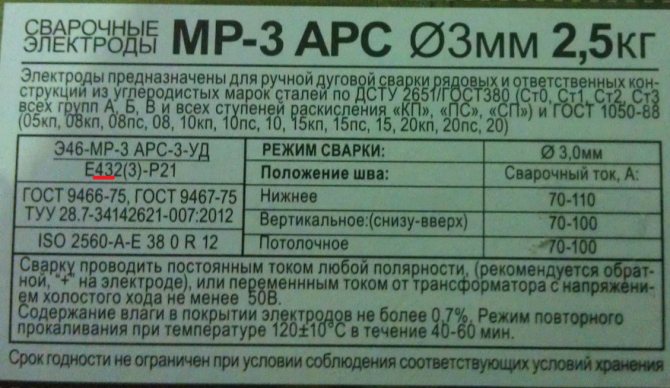

1. Для угловых швов, выполняемых ручной сваркой, значения Rwun принимают равными значениям временного сопротивления разрыву металла шва (σв) согласно ГОСТ 9467-75*.

Приводить здесь таблицу из ГОСТа, по которой можно определить временное сопротивление разрыву шва, я не буду. Просто скажу, что в маркировке электродов это значение уже указано в кгс/мм2. Например:

— для электродов Э38 Rwun = σв = 38 кгс/мм2 (3800 кгс/см2)

— для электродов Э42А Rwun = σв = 42 кгс/мм2 (4200 кгс/см2) и так далее вплоть до Э150 (сейчас такие марки электродов даже и не рассматриваются).

На мой взгляд это учень удобно, тем не менее сейчас все принято выражать в единицах системы СИ, что и отображено в таблице 531.1.

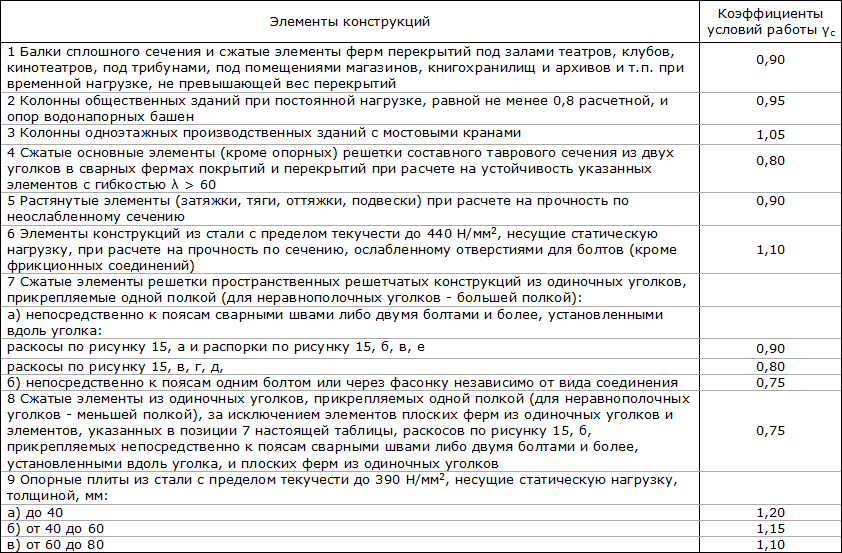

γс — коэффициент условий работы элементов конструкций и соединений, принимаемый по следующей таблице:

Таблица 530.3. Коэффициенты условий работы элементов и соединений стальных конструкций (согласно СП 16.13330.2011 «Стальные конструкции»)

1.2. По металлу границы сплавления (сечение 2 на рисунке 529.3):

тwz = N/(βzkflw) ≤ Rwzγc (531.2)

где βz — безразмерный коэффициент, определяемый по таблице 529.2.

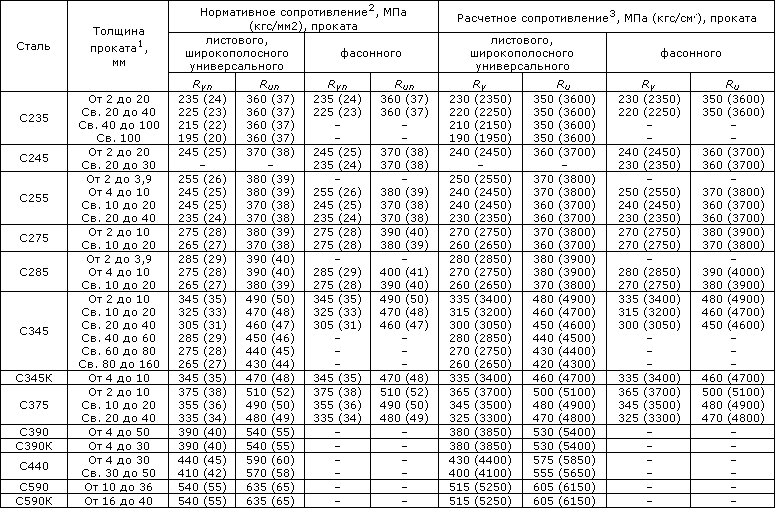

Rwz — расчетное сопротивление металла на границе сплавления, определяемое по таблице 530.2, где Run — нормативное сопротивление проката, определяемое по следующей таблице:

Таблица 171.8. (согласно ГОСТ 27772-88 для стальных конструкций зданий и сооружений)

Примечание: заменяемые марки стали приводятся отдельно.

Тут добавлю, что при центральном растяжении или сжатии элемента из свариваемых деталей во фланговых швах на обеих катетах шва будут действовать касательные напряжения. В лобовых швах на одном из катетов будут действовать растягивающие или сжимающие нормальные напряжения, имеющие такое же значение, как и касательные напряжения на втором катете.

Я это все к тому, что иногда в справочниках напряжения, определяемые для других видов напряженно-деформированного состояния обозначаются как нормальные, т.е. литерой «σ». Формально тут большой ошибки нет и делается это больше для того, чтобы различать напряжения, возникающие при действии изгибающего момента и других возможных воздействий. Но все равно нельзя забывать, что расчет производится именно на условный срез, т.е. на действие касательных напряжений, имеющих, впрочем, такое же значение, как нормальные на втором катете. А вот направления действия касательных напряжений действительно могут быть разными, что мы вскоре и увидим.

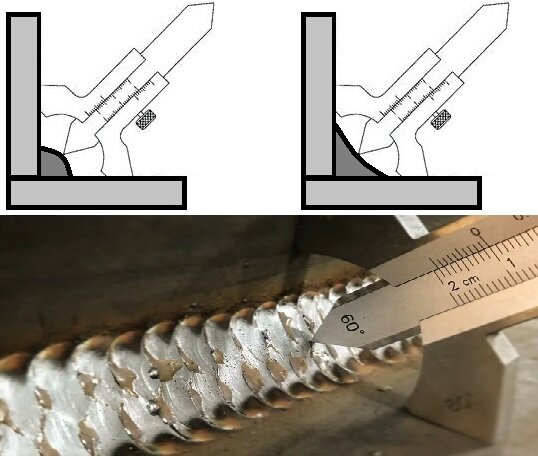

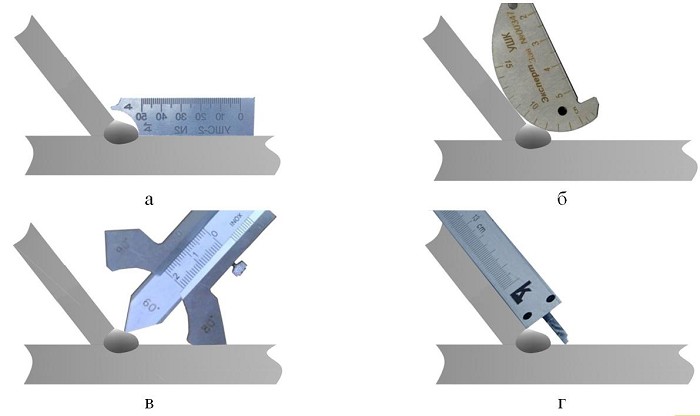

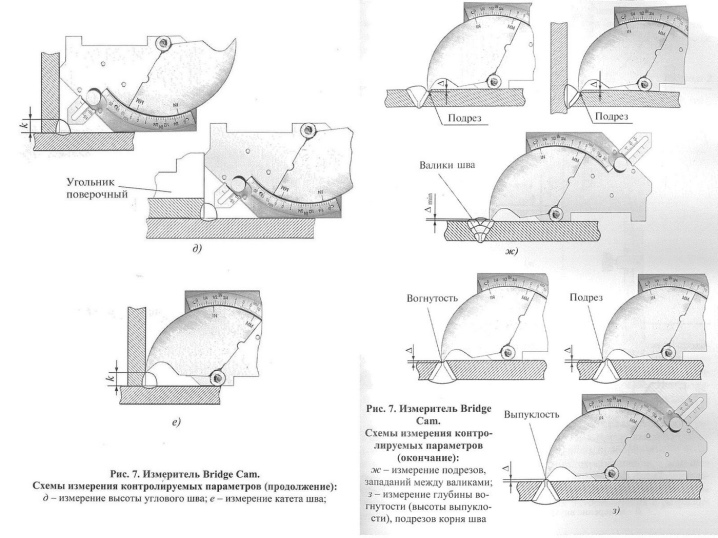

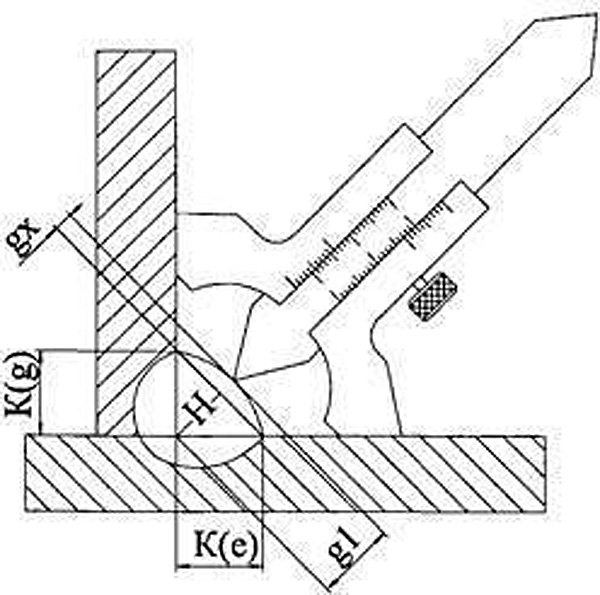

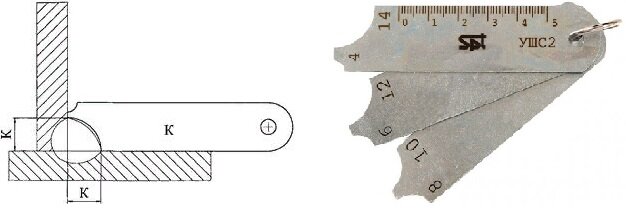

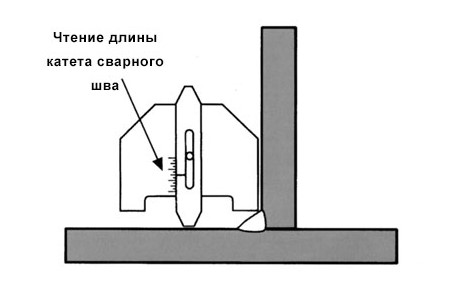

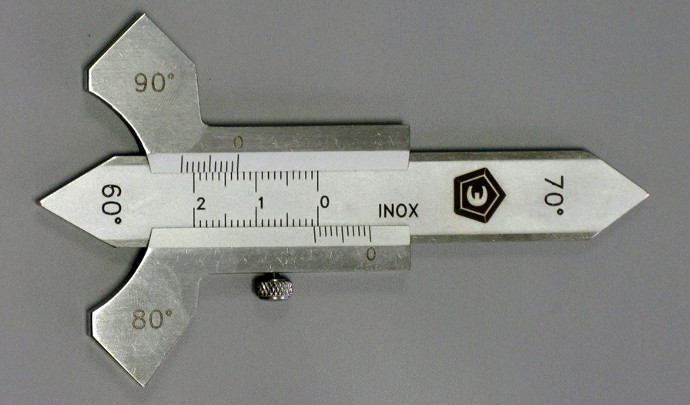

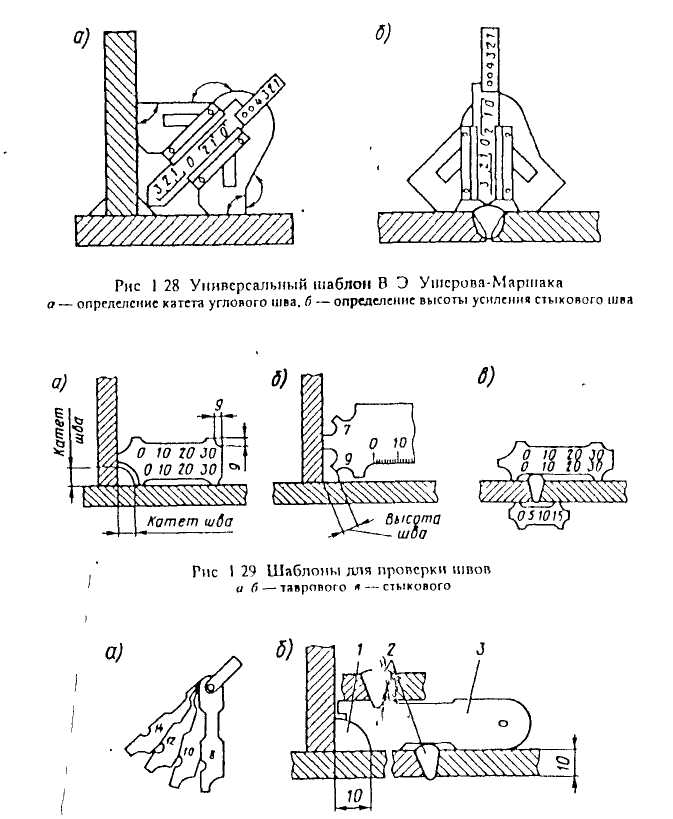

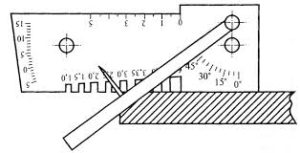

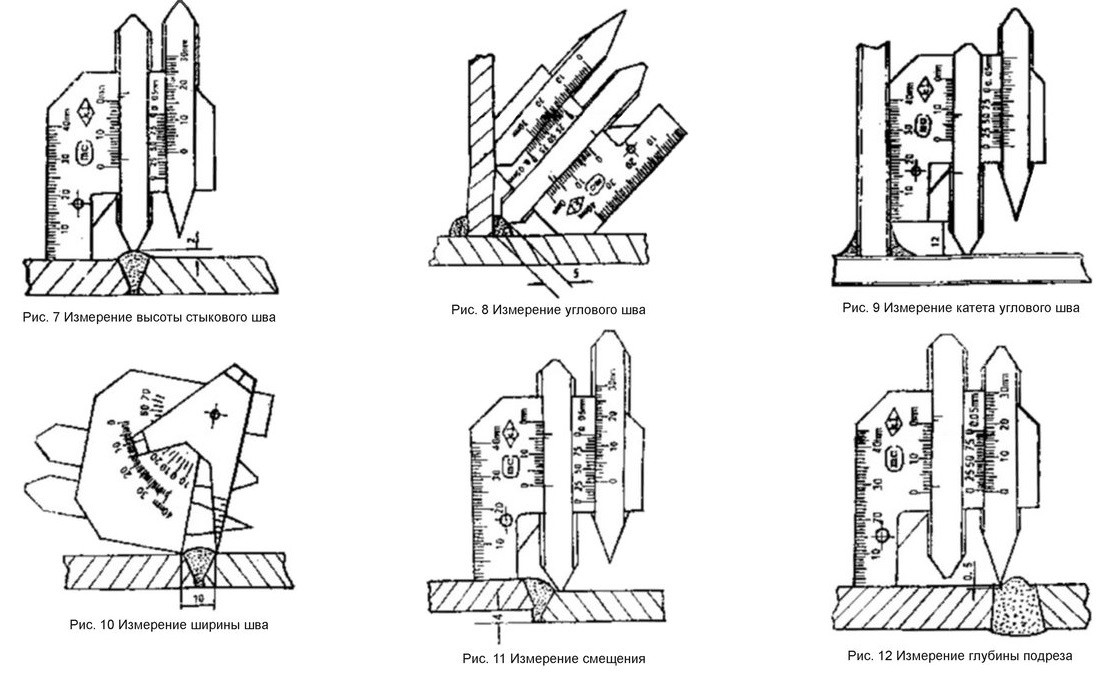

Как работать с ушс-3

Конструктивно он состоит из трех деталей:

Конструктивно он состоит из трех деталей:

- Основание, с нанесенными на него измерительными шкалами.

- Движок — прямоугольная полоса металла. На ней также нанесены измерительные риски, шкалы. Он соединен с основанием особой осью.

- Указатель — имеет заостренный кончик, закреплен на движке в определенном месте.

Измерительное приспособление нужно оберегать от ударов, коррозии, химического загрязнения. Перед работой нужно проверить его целостность, отсутствие погнутостей, вмятин, потертостей или повреждения измерительных шкал.

Девять видов измерений может осуществлять универсальный шаблон сварщика УШС-3. Как пользоваться рассмотрим подробно по каждому из видов:

Девять видов измерений может осуществлять универсальный шаблон сварщика УШС-3. Как пользоваться рассмотрим подробно по каждому из видов:

Притупление кромки деталей. Приспособление прикладывается к кромке, ее длина измеряется по шкале в его основании.

Ширину шва. УШС располагается на детали — ширина определяется по шкале, находящейся в его основании.

Угол разделки кромки деталей. В этом случае его располагают на поверхности детали верхом вниз. Движок опускают пока он не соприкоснется с плоскостью кромки. Значения считывают со шкалы вокруг оси вращения движка. При таком перевернутом положении шаблона она находится на его правой стороне.

Высоту усиления швов (как стыкового, так и углового)

Его располагают на поверхности детали и осторожно опускают движок до тех пор, пока его указатель не коснется наиболее высокой части сварного шва. Показания считываются с правой шкалы

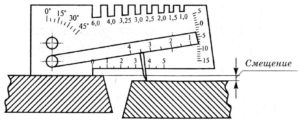

Смещение кромки деталей при их соединении

Для этого приспособление располагают его левым основанием строго на одной из деталей. Удобнее на той же, что находится слева от измеряющего. Движок аккуратно опускают вниз до прикосновения к поверхности другой детали. Измерения считываются с крайней справа шкалы.

Западания или подрезы между валиками швов. Его помещают основанием на деталь, опускают вниз движок до тех пор, пока его указатель не соприкоснется с подрезом или западанием. Его величина считывается со шкалы расположенной на правой стороне приспособления.

Величину выпуклости или вогнутости подрезов шва. УШС располагают основанием на деталь. Затем опускают движок вниз до тех пор, пока его указатель не прикоснется к максимальной точке выпуклости или вогнутости. Значения считываются с крайней справа измерительной шкалы.

Зазор между соединяемыми деталями. Клиновидную часть движка помещают в измеряемое пространство, считывают значения с соответствующей шкалы.

Диаметр используемых электродов. Это осуществляется простым прикладыванием электродов в прямоугольные пазы на верхней плоскости основания приспособления.

Для каких бы видов измерений ни применяли универсальный шаблон сварщика УШС-3 (как пользоваться в каждом конкретном случае ранее было рассмотрено подробно) его всегда нужно распологать строго перпендикулярно поверхностям соединенных деталей.

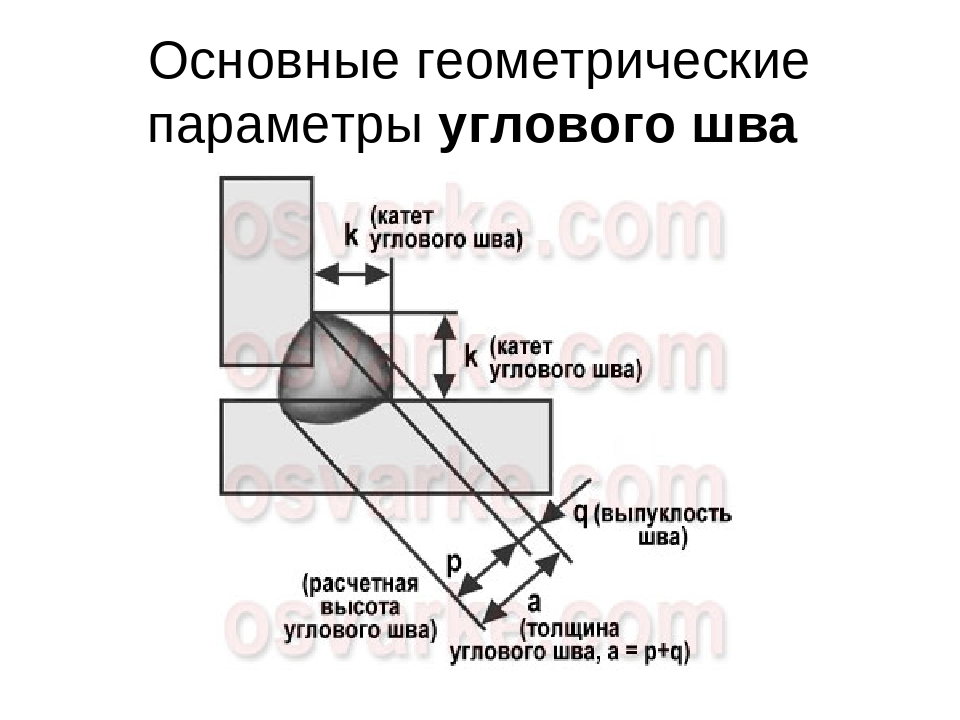

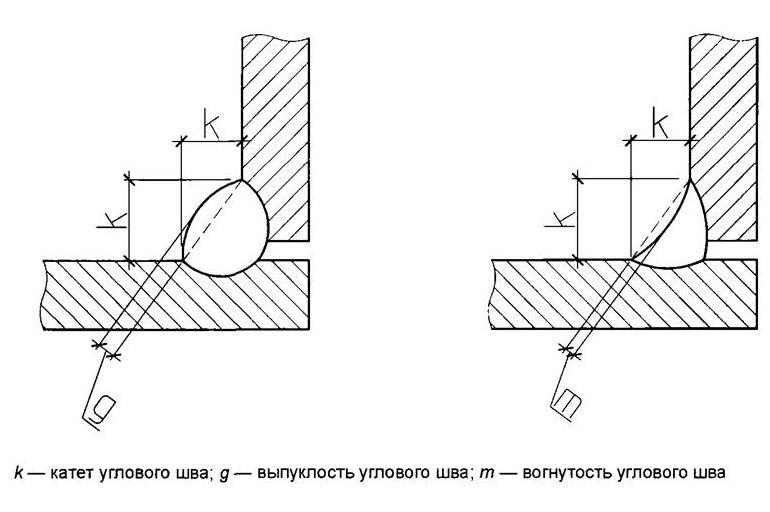

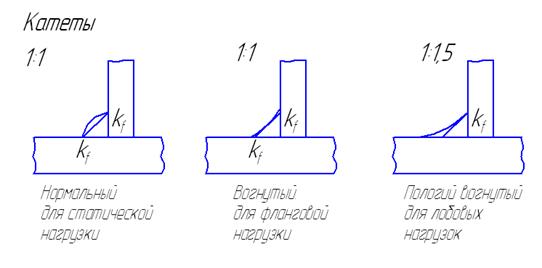

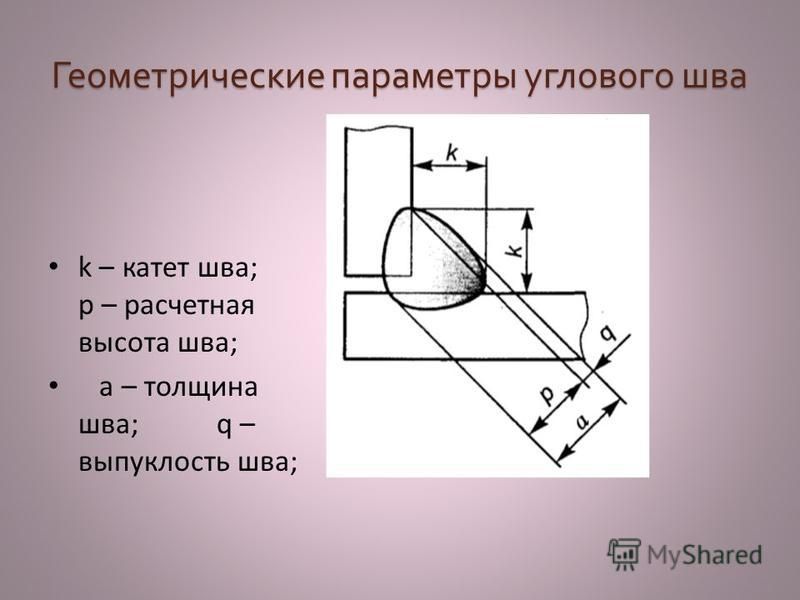

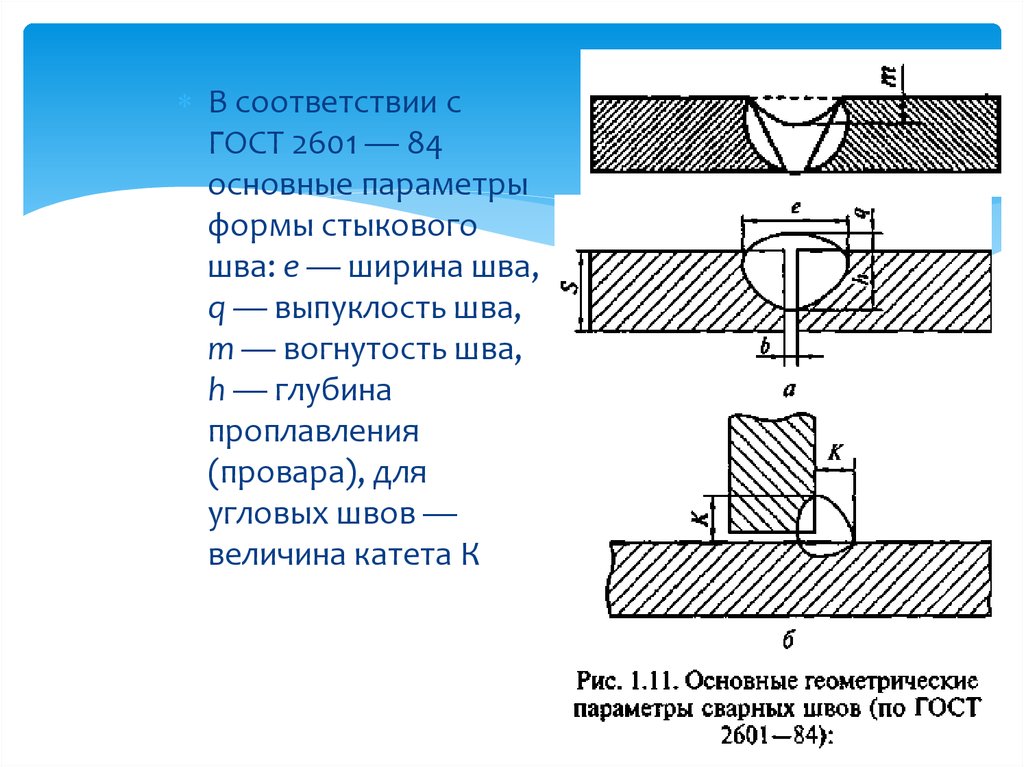

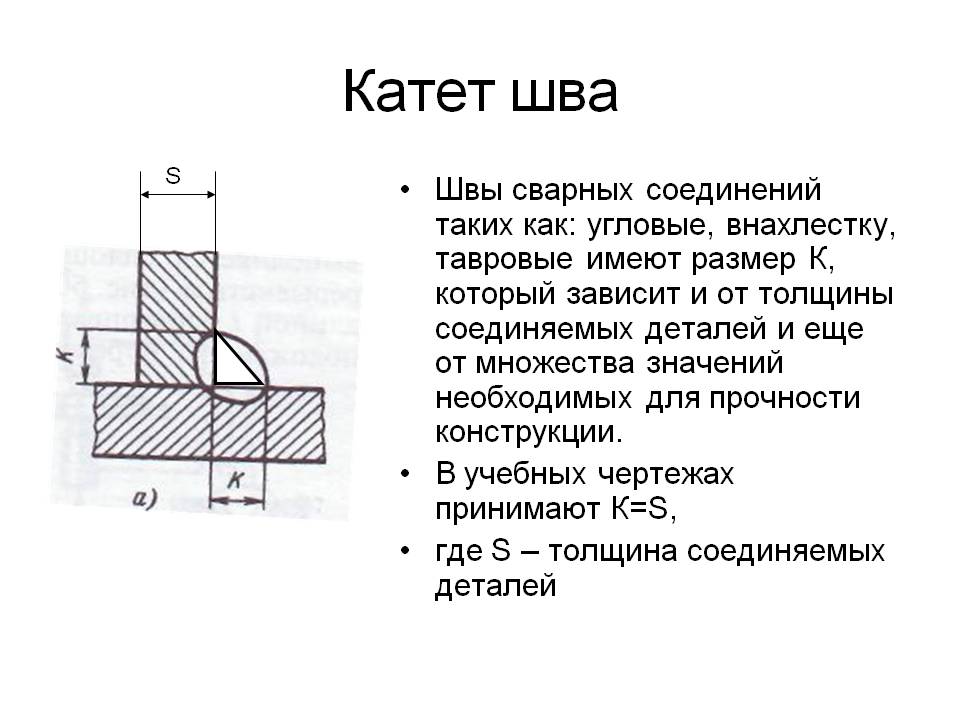

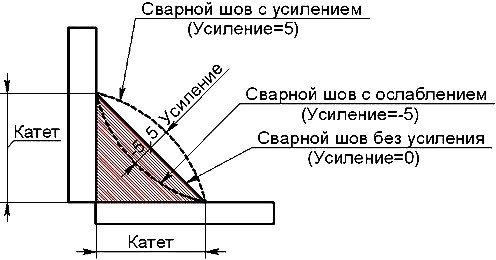

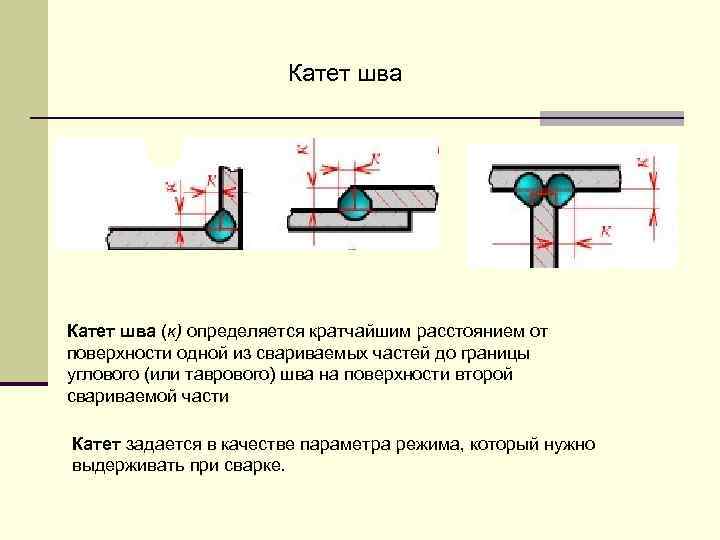

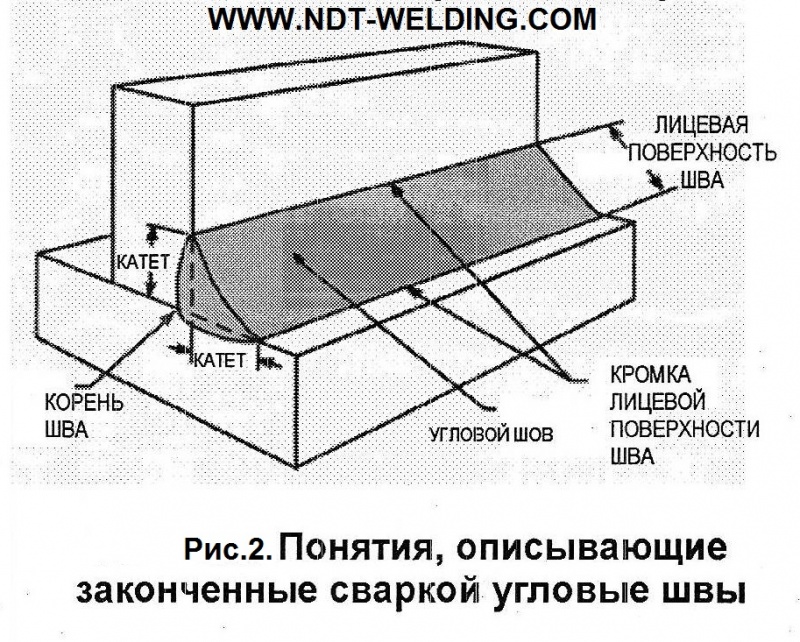

Что такое катет сварочного шва

Основные геометрические параметры катета прописаны в нормативных документах, которые являются руководством к действию для любого мало-мальски компетентного сварщика, включая и любителей. Здесь же описаны нормативные положения, которые служат основой для математического расчета геометрических характеристик. Геометрические параметры сварного шва напрямую зависят от типа соединения. Вид и размер соединяемых элементов определяют стыковое сечение.

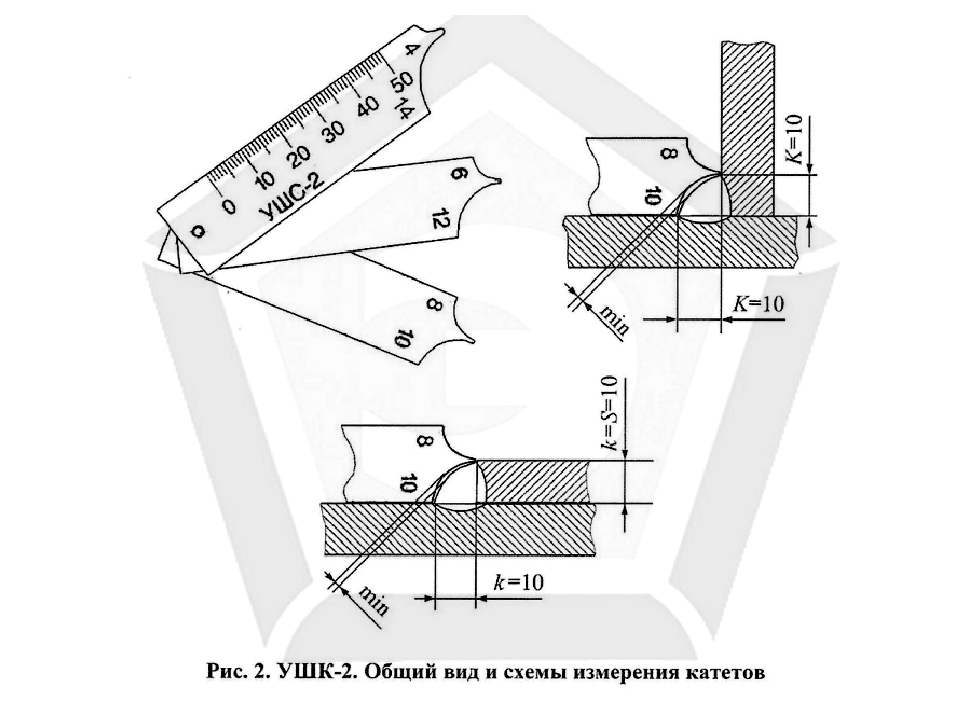

На производственных предприятиях все вычисления проводятся на основе специальных формул. Для работы на частном участке вполне достаточно ранее приготовленных шаблонов. Наиболее практичным считается универсальный шаблон, который состоит из скрепленных между собой пластинок. Выбор делается опытным путем: сопряжения поочередно прикладываются к поверхности изделий до тех пор, пока не будет найден вариант с наиболее плотным прилеганием.

При изготовлении металлических конструкций, от которых не требуется особо высокая прочность, минимальный размер шва определяется в зависимости от толщины заготовки. Сделать это можно «на глаз». Обычно контакт соответствует толщине стенок заготовки. К примеру, при сварке изделий толщиной 6 мм, катет также равняется шести миллиметрам. Если требуются более точные вычисления, то нужно воспользоваться соответствующей формулой.

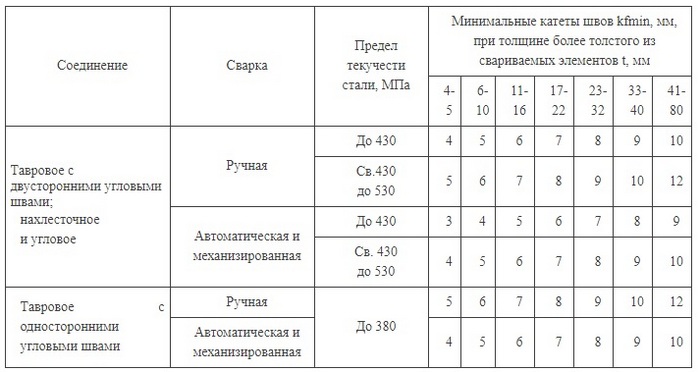

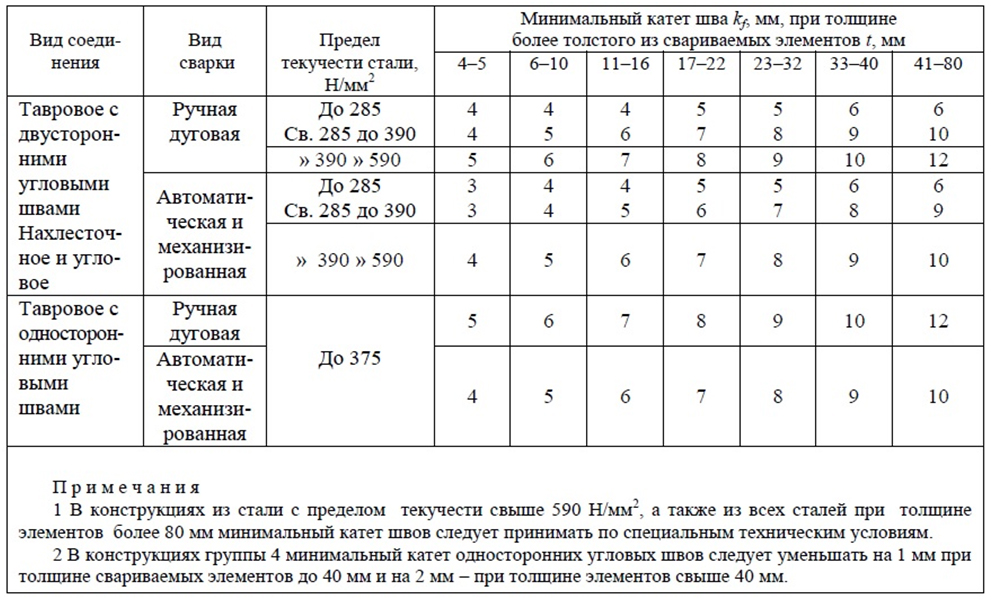

Проще всего определить нужные параметры можно при помощи таблицы:

По завершению расчетов, на аппарате выставляются оптимальные значения силы тока и величины напряжения. После этого можно приступать непосредственно к сварке.

Помимо прочностных характеристик катет может влиять и на геометрию соединения:

если одна сторона излишне вытянута, то это говорит о том, что на нее наложен расплав, а другая сторона соединена плохо. Подобные дефекты могут возникать из-за смещения дуги в одну из сторон

Важно добиться равномерности сторон катета; плоский и растянутый расплав свидетельствует о браке, который мог возникнуть из-за слишком короткой дуги; при катетах очень малой длины на стыках образуются аномально большие выпуклости. Это результат работы с чрезмерно длинной дугой. Брак обусловлен наплавом на поверхности, который быстро разрушается при механическом воздействии

Брак обусловлен наплавом на поверхности, который быстро разрушается при механическом воздействии.

Зачем нужен расчет катета

Зачем нужно делать расчеты катетов углового сварного соединения, если можно просто сделать наплавку побольше? На какие нюансы влияет величина этого значения? С учетом такого параметра изменяются все другие прочностные характеристики. Нельзя просто сделать катет как можно большим, хотя на первый взгляд и кажется, что так соединение будет более прочным. При большей ширине охвата возрастает площадь нагревания деталей и объем расплавленного металла. В итоге это может привести к деформации всего изделия.

Слишком широкие швы увеличивают затраты расходных материалов, что недопустимо, особенно при массовом производстве. Также расчет катета важен, например, при сварке деталей разной толщины, тонкостенных и толстых конструкций. В этом случае нужно учитывать параметры более тонкой заготовки. Слишком узкие швы не обеспечивают должной прочности всего соединения и изделия. Особенно это учитывается при сварке несущих конструкций и перекрытий, которые будут испытывать постоянные нагрузки.

Катет — одна из основ прочного и качественного соединения деталей под углом. Но как рассчитать оптимальное значение, какими способами можно это сделать?

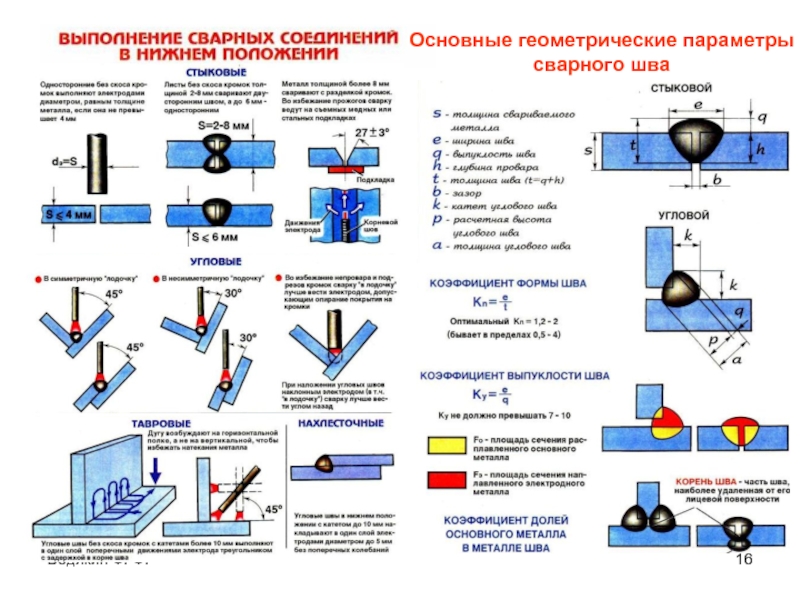

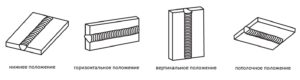

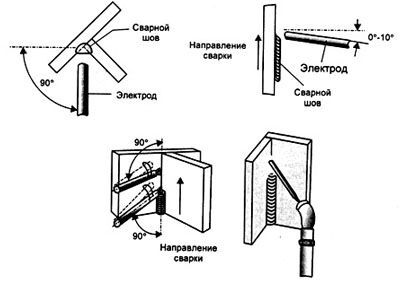

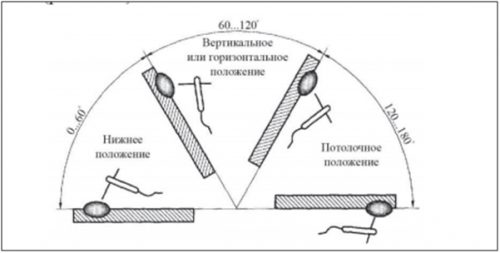

Слои и расположение в пространстве

Шов металла может состоять из валика, сделанного за один проход. В этом случае он называется однослойным. При большой толщине свариваемых деталей выполняют несколько проходов, в результате которых последовательно образуются валики один на другом. Такое сварочное соединение называется многослойным.

Учитывая многообразие производственных ситуаций, при которых происходит сварка, понятно, что сориентированы швы в каждом конкретном случае по-разному. Бывают швы нижние, верхние (потолочные), вертикальные и горизонтальные.

Вертикальные швы проваривают обычно снизу верх. Применяется траектория перемещения электрода по полумесяцу, елочке или зигзагом. Начинающим сварщикам удобнее перемещать полумесяцем.

При горизонтальной сварке делают несколько проходов от нижней кромки соединяемых деталей до верхней кромки.

При горизонтальной сварке делают несколько проходов от нижней кромки соединяемых деталей до верхней кромки.

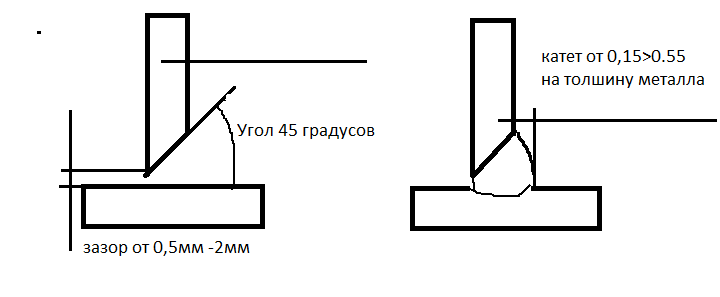

В нижнем положении проводят сварку встык или любым угловым способом. Хороший результат дает сварка под углом 45 °, «в лодочку», которая может быть симметричной и несимметричной. При сваривании в труднодоступных местах лучше применять несимметричную «лодочку».

Сложнее всего проводить сварку в потолочном положении. Для этого нужен опыт. Проблема заключается в том, что расплав пытается стечь из рабочей зоны. Чтобы этого не случилось, сварку проводят короткой дугой, силу тока уменьшают на 15-20 % по сравнению с обычными значениями.

Если толщина металла в месте сварки превышает 8 мм, то нужно выполнить несколько проходов. Диаметр первого прохода должен равняться 4 мм, последующих — по 5 мм.

В зависимости от ориентации шва выбирают соответствующее положение электрода. Для выполнения горизонтальных, вертикальных, потолочных соединений, сварки неповоротных стыков труб электрод направляют углом вперед.

При сварке угловых и стыковых соединений электрод направляют углом назад. Труднодоступные места проваривают электродом под прямым углом.

Правильная настройка аппарата для сварки

Режим работы определяется 3 параметрами:

- напряжением;

- силой тока;

- скоростью движения электрода.

Настройка аппарата состоит в подборе их оптимальных значений.

На это влияют следующие факторы:

- Толщина заготовок.

- Материал.

- Вид шва.

Параметры подбирают опытным путем, действуя в такой последовательности:

- Берут ненужный фрагмент из того же материала, что и заготовки, которые нужно приварить.

- Зачищают его шлифмашинкой до металлического блеска.

- Выставляют на аппарате напряжение в 15-20 В и сварочный ток в 100 А.

- Зажигают дугу и путем постепенного регулирования параметров добиваются стабильного горения с хорошей глубиной провара.

- Фиксируют оптимальные настройки письменно или посредством фотосъемки.

- Плавно уменьшают силу тока, пока дуга не погаснет. Записывают ампераж, при котором это произошло.

- Возвращают регулятор на 100 А, снова зажигают дугу и увеличивают силу тока до наибольшего значения. Его тоже фиксируют.

- Снижают напряжение на 0,5 В и тем же способом определяют минимальную и максимальную силу тока. Несколько раз повторяют это действие, с каждым разом уменьшая вольтаж.

- Возвращаются к оптимальным настройкам.

- В том же порядке определяют верхний и нижний пределы силы тока, несколько раз повышая напряжение с шагом в 0,5 В.

Рекомендуем к прочтению Особенности сварочного соединения внахлест

Пункты 6-10 инструкции позволяют определить крайние точки диапазона, в пределах которого можно регулировать аппарат перед работой с другими заготовками.

При настройке полуавтомата скорость подачи присадочного прутка подбирают в зависимости от силы тока: чем больше ампераж, тем быстрее должен поступать материал.

Катет сварного шва принимать по наименьшей толщине свариваемых деталей | Помощь школьнику

У нас эта система именуется «Периметр», а западные военные аналитики нарекли ее «Dead hand», что переводится с английского «Мертвая рука».. любым недругам, которые смогли бы добраться и стопроцентно ликвидировать его, только лишь «Периметру» действительно, это будет под силу.

Катет шва при сварке: определение и методы расчета

В строительной отрасли при сварке массивных металлических сооружений в стыках возникают серьезные нагрузки, что при несоблюдении технологии несет риски обрушения конструкции. Это актуально в корабельной отрасли и машиностроении (при устройстве крупногабаритных автоматов), при возведении массивных строений. Качественное соединение должно быть изначально просчитано, чтобы избежать возможных будущих деформаций. Самый простой способ проверить правильность сварной линии — узнать катет шва.

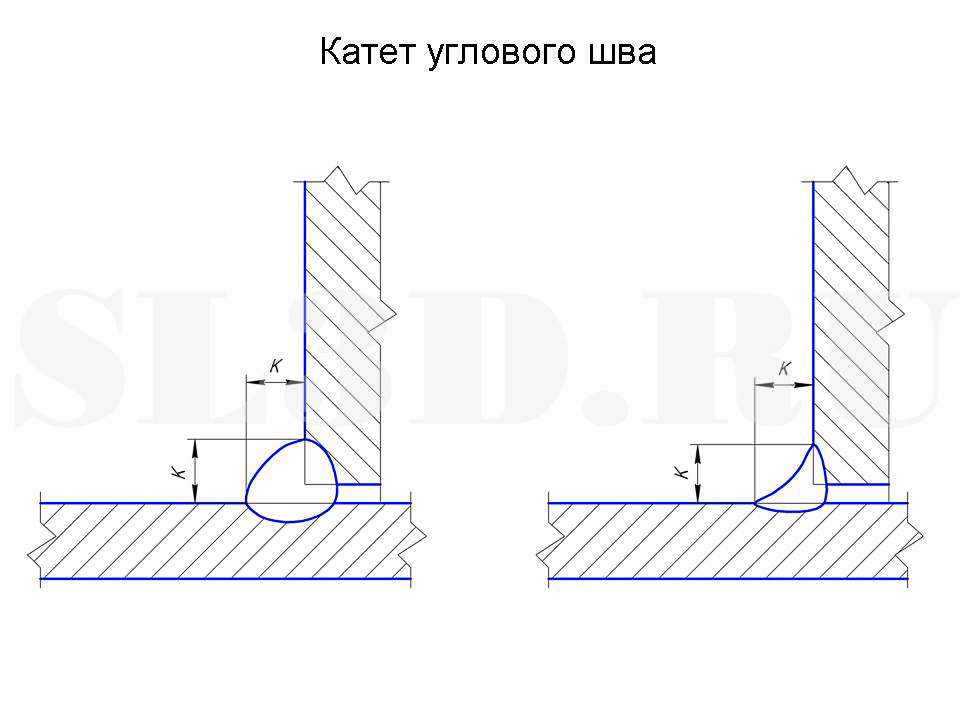

Катетом сварного шва называют катет условного треугольника, который вписывается в поперечное сечение. Единой цифры, которая бы стала показателем надежного и качественного шва при определении его катета, нет.

Чем больший размер равнобедренного треугольника можно вписать вместо шва, тем большие нагрузки он сможет выдержать. Часто эта характеристика зависит от вида металла и предела напряжения, которому он сможет противостоять.

Как определить величину катета?

Для определения оптимального сварного соединения нужно произвести расчет шва, а также определить катет шва при сварке. При этом учитываются следующие факторы:

- толщина металлозаготовок; положение деталей относительно друг друга; вид шва, используемого при соединении.

Для каждого изделия катет подбирается индивидуально, но здесь речь идет лишь о работе с большими нагрузками. Для частного использования сварки не нужны тонкие расчеты, но все же профессионалы учитывают свойства металла и стараются сделать шов прочным и при этом не навредить деталям.

Задают катет шва по кромке в том случае, если две детали имеют одинаковую толщину. Если же разную, то катет определяют по более тонкому металлу

Важно правильно выбрать и рассчитать его размер. Ведь от этого зависит максимальная мощность, которой сможет сопротивляться деталь

Катет сварного шва определяется системой стандартизации ГОСТ 5264-80.

Катет шва при сварке равен толщине листов при нахлесточном соединении, но при этом она не должна превышать 4 мм. Если этот параметр больше, то следует брать 40 % от величины толщины металла и прибавить 2 мм. Так можно определить максимальное значение катета шва.

Помощь по сварным швам (теория)

Добрый день! Есть теоретическая составляющая по сварке в которой не могу разобраться! Подскажите! есть чертеж(прикреплён ниже) на котором указаны сварные соединенияТ3, Т1 и С7! Во втором вложенном файле пояснительная записка с указанием ГОСТа 14771-76 и рекомендации по неуказанным катетам! Далее есть выдержки из стандарта с допусками по данным соединениям! Свариваемые листы металла имею толщину 8 мм. Не могу понять какие допуски по точности будут у вышеперечисленных соединений с учетом кмд и указаний в таблицах ГОСТа. Помогите разобраться.

Прикрепленные файлы

- IMG_5849.JPG116,54К 3 скачиваний IMG_5841(1).JPG84,67К 3 скачиваний IMG_5842(1).JPG68,75К 3 скачиваний IMG_5838.JPG109,02К 3 скачиваний IMG_5841.JPG84,67К 3 скачиваний

Inkognitoby , Допуски на сварные швы указаны в ГОСТе. Допуски на размеры готовой детали, вероятно, выбираются из этого СТБ. Только на чертежах нельзя указывать размеры без отклонений и давать ссылку на этот СТБ, это дело не сварщика а конструктора. Именно Конструктор должен ковырять ГОСТЫ и СТБ. Сварщик, токарь и т. д. берут готовые отклонения из чертежа.

Приведенные картинки — пример технической безграмотности художника. В самом крайнем случае в ТУ допускается сделать запись » 5.Неуказанные предельные отклонения размеров: отверстий H14; валов h14; остальных ± IT16/2.» или что то в этом духе. Правильно вам подсказал Георгий 11 , Все вопросы к художнику. Пусть дополнительно разъясняет сварщику, что он имел ввиду.

Сообщение отредактировал keria: 22 Март 2016 12:28

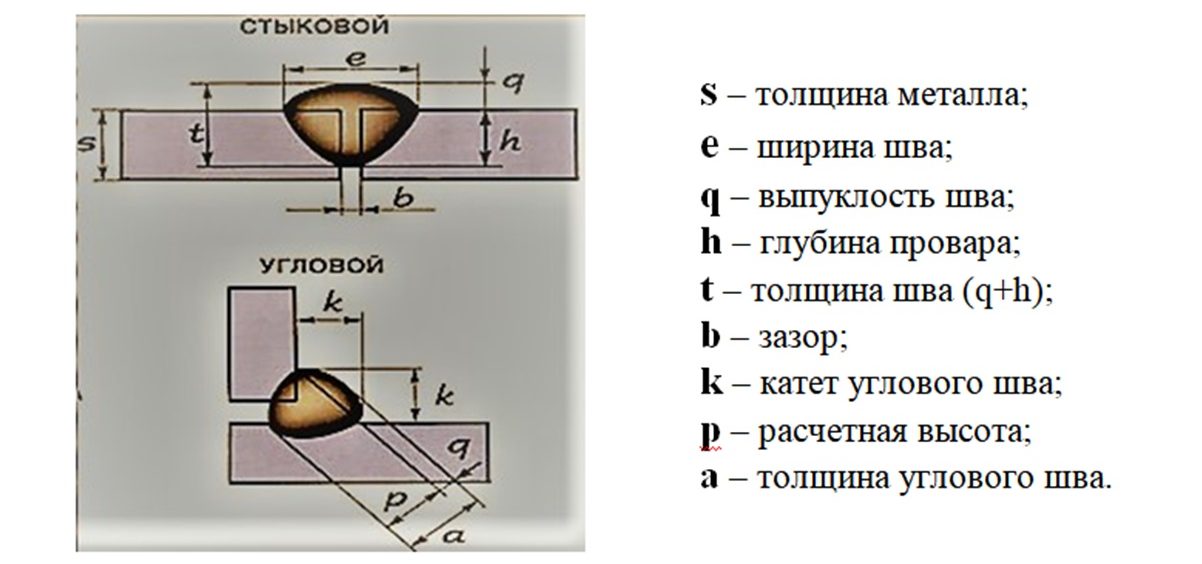

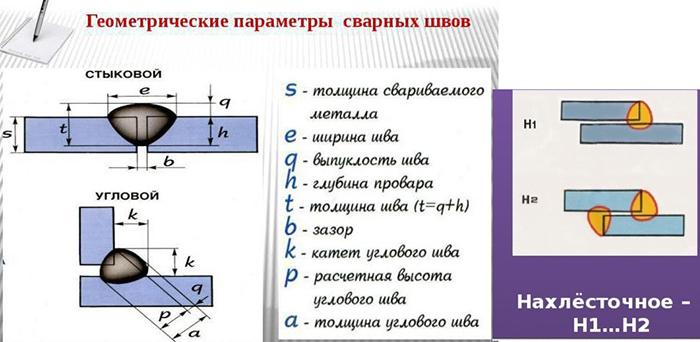

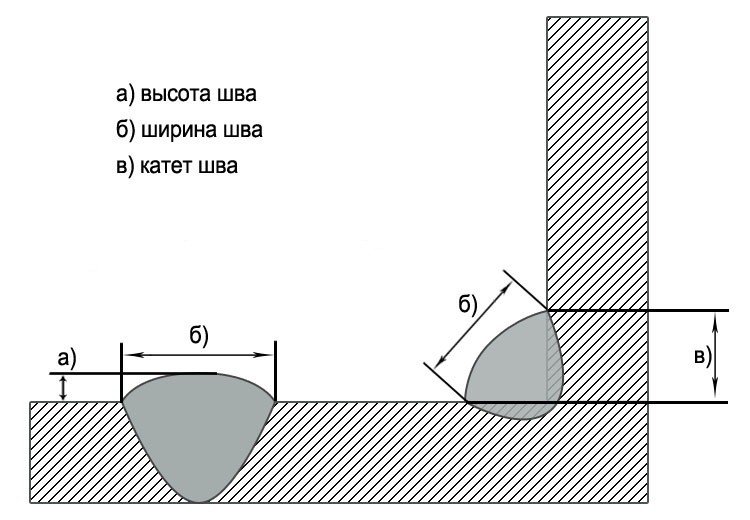

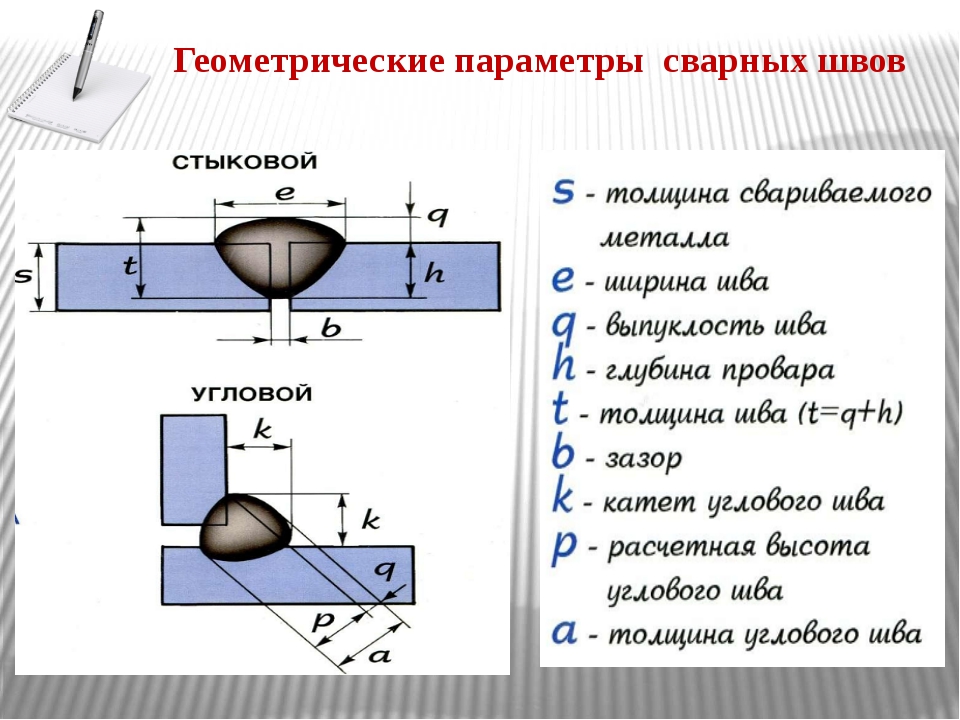

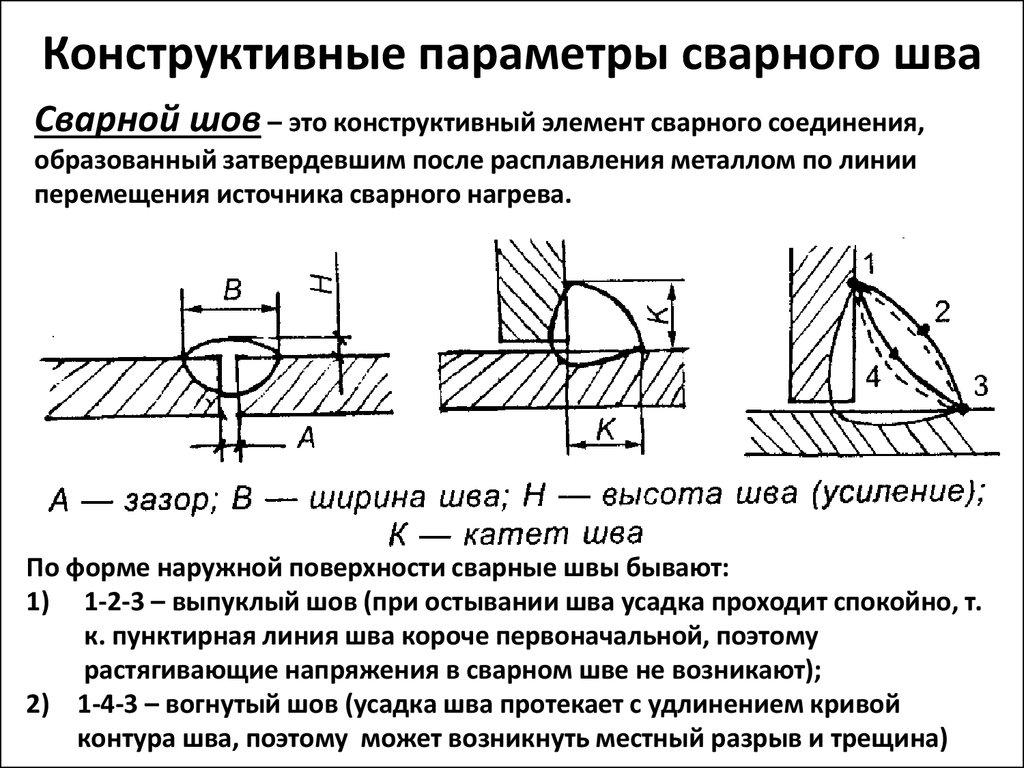

Геометрия сварного шва

Рассмотрев разновидности мест, где катет может иметь свои параметры и особенности, стоит взглянуть на другие составляющие сварного соединения, которые также могут оказаться важными. Многие величины взаимозависимы, но некоторые можно доработать уже после создания шва. К примеру, высота валика всегда может стать меньше при обтачивании, если это необходимо. Основные параметры выглядят следующим образом:

Схема обтачивания сварного шва

- E – ширина полученного шва;

- T – толщина созданного шва;

- B – зазор между свариваемыми деталями;

- H – глубина залегания области проварки;

- S – толщина используемой заготовки;

- Q – размер выпуклой части.

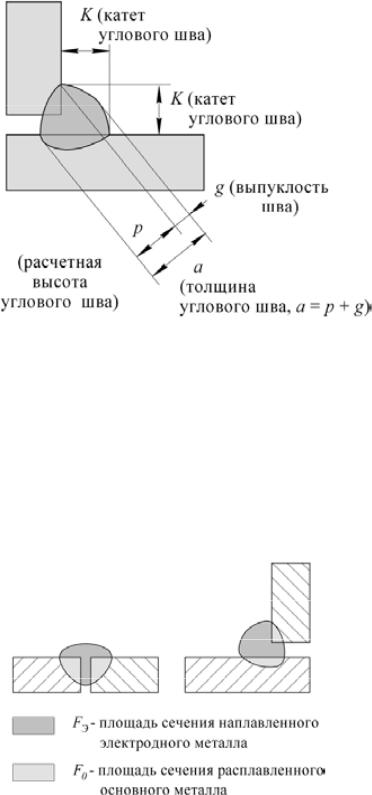

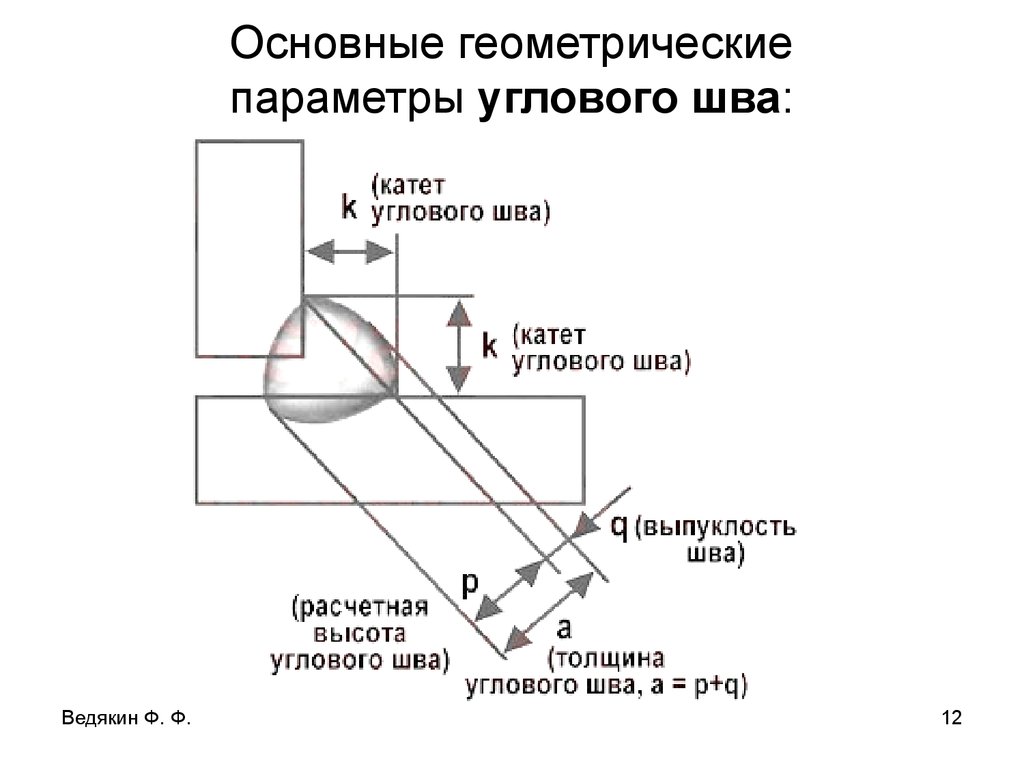

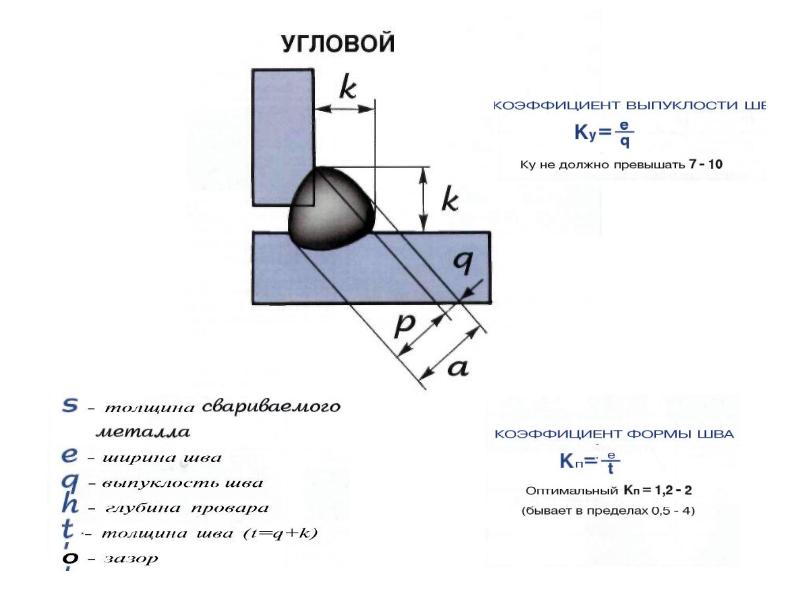

Для углового соединения они несколько отличаются, так как здесь другое геометрическое положение

Тем не менее, важность из значения не становится меньше. Здесь выделяют:

Схема углового соединения

- K – катет шва;

- A – Величина толщины углового шва, к которой относится величина расчетной высоты и выпуклости;

- Q – выпуклость наплавленной области;

- P – расчетная высота, что должна соответствовать перпендикулярной линии, которая проводится из места наиболее глубокого проплавления к гипотенузе наибольшего прямого треугольника, который вписан во внешнюю часть шва.

Свойства

Разобравшись с тем, что такое катет сварного шва, следует отметить свойства, которыми должно обладать соединение. В первую очередь это однородность и равномерность наплавленного валика. Это легко определиться, так как здесь может применяться даже визуально-измерительный контроль сварных швов, самый простой и доступный из них. Высота валика должна быть примерно одинаковой по всей поверхности. Это же касается и его ширины, так как в этом случае нагрузки на нем будут распространяться равномерно. Если будет какое-либо послабление, то вероятность поломки возрастает именно в этом месте.

Однородность состава обеспечивает лучшее скрепление. Как правило, различные марки металла очень плохо свариваются и чем больше различий в составе, тем хуже будут скреплены заготовки. Для высокого качества соединения следует знать, какие электроды выбрать для сварки инвертором, или другим удобным способом. Также следует рассчитать правильное геометрическое расположение шва, чтобы у него был максимальный охват скрепляемых деталей.

Не менее важным параметром является глубина проварки. Если заготовки будут соединены не по всей возможной площади, то они не смогут выдерживать максимальные нагрузки. В профессиональной сфере рассчитывается каждый параметр соединения, чтобы придать конструкции максимальную прочность. Здесь нужно знать, как рассчитать катет сварного шва, чтобы он приобрел требуемые параметры и как провести сварку.

Выбор катета шва

Расчет катета сварного шва совершается под каждое отдельное соединение. Чтобы правильно выбрать его, требуется знать параметры свариваемых деталей. Прочность здесь будет зависеть от толщины соединения и его длины. Основным параметром выбора и расчета является длина, так как от этого зависит прочность. Слишком большая длина приведет к увеличению расхода материалов, а также деформации заготовки.

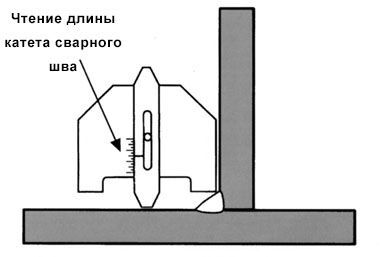

Схема чтения длины катета сварного шва

На практике применяются разнообразные шаблоны, которые проверены опытом предыдущих сварщиков. Для каждого типа соединения, в зависимости от размера заготовки и положения, подбирают готовые размеры.

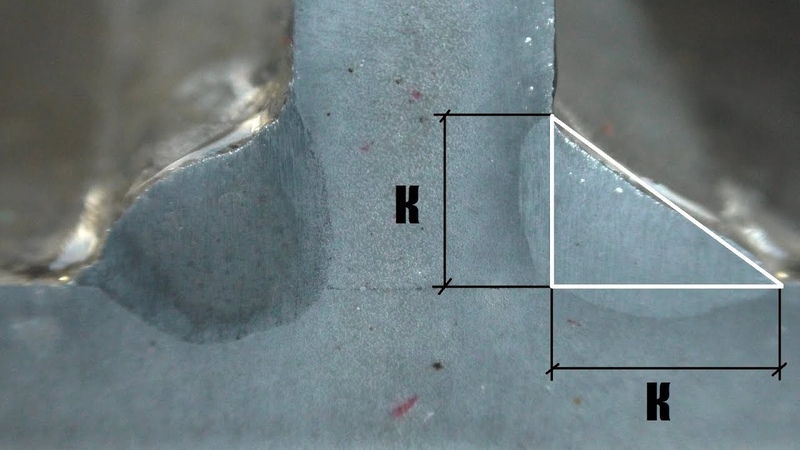

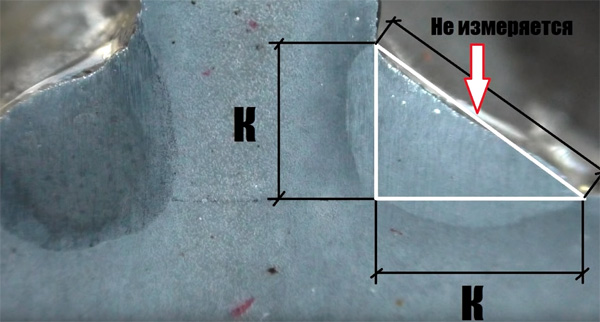

Как измерить катет сварного шва

Разобравшись с тем, как выбрать катет сварного шва, необходимо узнать, как правильно провести его измерения. Это требуется для того, чтобы проконтролировать полученный результат. Размер искомого значения определяется по обыкновенным геометрическим законам. Для этого требуется вычислить катет максимально возможного треугольника, вписанного в продольное сечение соединения. Итоговый размер катета соединения и будет искомой величиной.

Схема определения катета сварного шва

Как рассчитать катет сварного шва

В каждом случае, расчет проводится по-разному, в зависимости от имеющихся условий. К примеру, для определения нахлесточных соединений листов, толщина которых составляет менее 4 мм, катет стараются делать равным по толщине самих листов. Если же толщина листов составляет больше 4 мм, то здесь берется 40% от толщины металла и добавляется 2 мм. Таким и должен быть максимальный катет сварного шва.

Крепление несимметричного профиля (уголка) фланговыми швами

Для неравнополочных уголков, прикрепленных меньшей полкой, в формулах выше коэффициенты перед N меняются соответственно на 0,75 и 0,25. Комбинированные соединения представляют собой соединения, в которых имеется несколько различных видов сварных швов: фланговые, лобовые, стыковые. Простейший вид стыкового соединения — соединения с накладками, обваренными по всему контуру.

Соединение впритык применяют в случае соединения листов под прямым углом. Вследствие своей простоты оно имеет широкое применение. Для расчетных соединений используют соединение в тавр, для нерасчетных связующих — угловое соединение.

Считаем, сколько может выдержать сварочный шов

Максимальная нагрузка шва после сварки электродами

Как известно на сварочный шов возлагаются большие надежды. При сварке различных конструкций, изделий рассчитывают нагрузку на шов и проводят тесты перед серийным выпуском. Тестируют на излом, сжатие, растяжение и усталость металла в различных температурных режимах. Создают условия в которых будет эксплуатация деталей конструкций. Что касается ремонта в различных погодных условиях то проводить различные опыты довольно затруднительно за отсутствие специального оборудования. В таких случаях наша надежда опирается на умение варить и определенные знания в области электродов и свариваемых металлов. В различных справочниках по сварке можно найти информацию о швах. Так же существует ГОСТ 5264-80 где можно найти нужный нам стык. Это касается простых конструкций из стали, железоникелевых и никелевых сплавов. Трубы свариваются швом совсем по другому ГОСТ 16037-80.

Рассмотрим пример по конструкционной стали. Варить будем электродом МР-3 арсенал.

Максимальное допустимое значение нагрузки 430 МПа. При условии если правильно сварим. Металл возьмем из паспорта Ст3. Его характеристики.

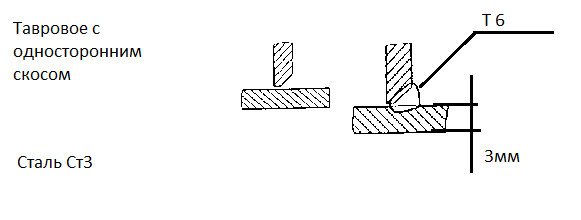

Как видим максимальное значение 490 МПа нагрузки. Толщину возьмем 3мм и будем варить шов как на рисунке.

Теперь рассмотрим само соединение Т6.

Видим что катет превосходит толщину металла примерно на оду третью. Тем самым мы уравниваем максимальное значение нагрузки на шов. В данном примере 490МПа. На видео проведен тест такого соединения.

Практика показывает что сварка выдерживает куда более сильные нагрузки чем сама сталь. Бывает что перегревают свариваемое место и происходит ослабление структуры что приводит к излому. Так как пластичность шва берет на себя часть внутреннего напряжения, то старайтесь варить с отрывом на тонком металле. Сам лично не раз прожигал. Особенно когда кроме диаметра тройки нет ни чего. А варить приходилось сталь 1,5мм в толщину и то в труднодоступных местах.

Что касается трубопровода самое главное отсутствие дефектов в наплавленном металле. Иначе малейшая трещина со временем приводит к аварии. Техника проварки шва ведется непрерывно за исключением смены электродов. Бывают не поворотные стыки и приходится работать с зеркалом. Если трубы под давлением то нагрузка распространяется на стенки трубопровода. Так как структура металла в зоне свари не однородна. Такие места подвергаются растяжению (раздуваются). К примеру зимой часто происходят аварии на трубопроводе по водоснабжению и отоплению.

По этому на вопрос, сколько может выдержать сварочный шов после сварки электродами, мы разобрали на одном примере. Если хотим достичь хороших результатов и не боятся что сварка лопнет по шву то пользуйтесь ГОСТами. Несколько из них я упомянул ранее. Что же касается качества сварки в зимний период это отдельная тема и более сложные требования к техпроцессу.

Произвести расчет прочности сварного шва онлайн.

А если хотите сами рассчитать сколько реально может выдержать шов я даю вам ссылочки на хорошую литературу.

Справочник сварщика стр 353 расчет сварочных соединений на прочность.

Скачать книгу spravochnik_svarsh.djvu Скачать программу для открытия книги можно здесь (Оф сайт). Электроды ProfHelper Электроды для сварки мартеновской стали Сварочные электроды цт-15 Электроды Ganza

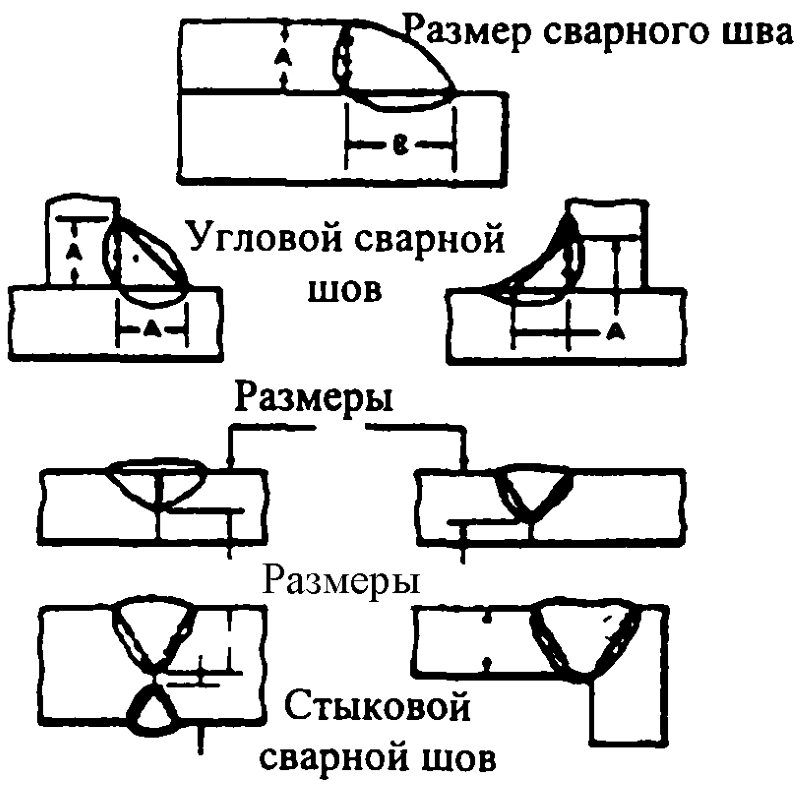

Разновидности швов и геометрия стыков

Соединяемые детали ориентируют одну относительно другой по-разному.

В зависимости от этого различают 3 вида швов:

- Стыковой. Детали расположены в одной плоскости, торцы их стенок упираются один в другой.

- Нахлесточный. Шов используют при том же расположении деталей, если их малая толщина (менее 8 мм) не позволяет применить стыковой вариант. Элементы накладывают один на другой с нахлестом в 2 мм и приваривают с обеих сторон вдоль кромки.

- Угловой. Его применяют в крестовидных, Г- и Т-образных стыках. Детали могут располагаться с отклонением от прямого угла, например крестообразное соединение вида «Х» вместо «+».

Рекомендуем к прочтению Как самостоятельно пользоваться электросваркой

Различают лобовой и фланговый нахлесточные швы. Первый выполняют привариванием накладываемой детали вдоль торцевой кромки, второй – вдоль боковых по обеим сторонам.

Параметры сварных швов.

Кроме катета, геометрия сварного шва характеризуется еще рядом параметров.

Основными являются:

- Ширина. Максимальный размер по горизонтали.

- Высота. То же по вертикали.

- Выпуклость или вогнутость. Расстояние от поверхности деталей до наивысшей точки наплавки.

- Глубина провара. Расстояние по вертикали от поверхности деталей до нижней точки расплавленного металла.

Глубинную часть шва называют корнем. Он прилегает к нерасплавленному металлу. Проваривание корня – наиболее ответственный этап при соединении массивных заготовок. Швы в таких конструкциях делают в несколько подходов.

Сначала формируют корень, стараясь ровно и без дефектов приварить кромки электродом диаметром 3 мм. Затем более толстым набирают усиление необходимого объема.

Длина сварного шва.

Основные типы сварных швов

Швом в сварке принято называть участок соединения, который сформирован за счет прохождения процесса кристаллизации расплавленного металла. Швы, получаемые в процессе проведения сварных работ, делятся на два типа:

- стыковые;

- угловые.

Виды сварных швов.

Стыковые швы применяются для получения стыковых соединений. Чаще всего такой тип швов выполняется непрерывным. Отличительная особенность этого типа швов – форма разделки кромок соединяемых заготовок. Разделка позволяет обеспечить подготовку места проведения сварки, помимо этого, за счет разделки кромки достигается высокое качество соединения деталей в месте их сваривания. Для улучшения качества сварного соединения применяют одно- и двухстороннюю разделку сварных кромок. Разделка кромок осуществляется прямыми линиями или в виде буквы U.

Угловые швы применяются при необходимости получения тавровых, крестовых и угловых соединений. Этот вид швов различается по форме подготовки кромки и по сплошности стыка. В зависимости от поперечного сечения выделяют швы без разделки, с одно- или двухсторонней разделкой. По протяженности угловые швы делятся на непрерывные, прерывистые, имеющие шахматное и цепное расположение мест сваривания.

Нормы расхода электродов при сварке листового металла

Стыковая сварка – соединение двух элементов, расположенных в одной плоскости и примыкающих друг к другу торцами. Работы могут проводиться вручную, на полуавтомате или автомате с использованием электричества или газа, с защитой газом или без защиты. Шов может быть короткий (до 25 см), средний (25-100 см), длинный (более 100 см), однослойный или многослойный, одно- или двухсторонний. По расположению в пространстве сочленения бывают горизонтальные, полувертикальные, вертикальные, потолочные.

Исходя из условий эксплуатации, спайка бывает связывающая или рассчитанная на определенные нагрузки. При расчетах нормы расхода электродов и других присадок при сварке листового металла необходимо учесть все эти особенности.

Присадочные материалы и их особенности перечислены в ГОСТ 2246-70. Выпускается 77 видов стальной проволоки с различным химическим составом. Она может использоваться не только для сварки и наплавки, но и для изготовления электродов. Особая разновидность – порошковая проволока. Это трубочка, наполненная шихтой. Доступна так же проволочная присадка для алюминия, титана, меди. Электроды поставляются плавящиеся и не плавящиеся (для поддержки горения).

Нормативы расхода разработаны для множества видов присадок и методов сваривания. Для листовой стали используются 4 вида сварки:

- ручная дуговая;

- механизированная с использованием порошковой проволоки;

- механизированная с защитой углекислым газом;

- автоматическая под флюсом.

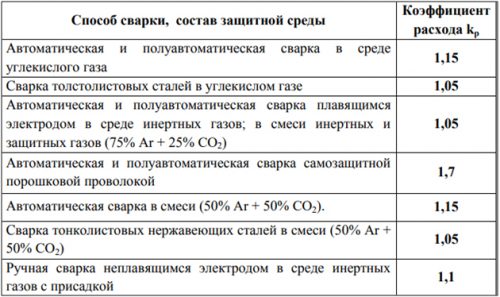

Вес расплава – это масса присадки с вычетом брызг и огарков. Поэтому вес расходного материала – это масса наплавленного металла, умноженная на коэффициент:

Н – рассчитываемый показатель;

Нт – вес наплавленного металла (кг);

Нормы в таблице установлены в ходе экспериментов для электродов с длиной 45 см при нижнем расположении шва.

Если длина отличается, необходимо применить множитель:

Для других положений следует применить множители:

- 1,12 – для вертикального положения;

- 1,13 – для горизонтального положения;

- 1,26 – для потолочного.

Если коэффициента в таблице нет, норма расхода рассчитывается по формуле:

К1 – коэффициент расхода для материала, который используется на производстве;

К2 – коэффициент по таблице.

Для других методов сварки коэффициенты другие.

Потери (величина коэффициента) полностью зависят от метода сваривания.

Виды швов в процессе сварки

Место стыковки частей металлических деталей называется сварочным швом. Он образуется за счет расплавления контактирующих частей изделия и их последующего охлаждения.

В зависимости от пространственного расположения деталей выделяют стыковые и угловые швы. В первом случае стыковка осуществляется в одной плоскости. Металлические части располагаются торцами друг к другу, а саму сварку осуществляют в горизонтальном положении.

Угловое соединение формируется между деталями, расположенными под углом. Самым распространенным вариантом является прямой угол в 90 °.

Влияние режима сварки на форму шва.

Влияние режима сварки на форму шва.

Кроме отмеченных выше видов, соединение может быть тавровым или внахлест. Первый вид предусматривает расположение деталей нормально друг к другу буквой «Т». Он может располагаться либо с одной, либо с двух сторон.

В тавровом виде стыка детали часто располагают наклонно друг к другу. Такое расположение уменьшает растекание металла ванны. В результате шов формируется между бортов изделия.

Нахлест используют для соединения листов небольшой толщины. Сваривание в таких случаях может также осуществляться и с одной, и с двух сторон.

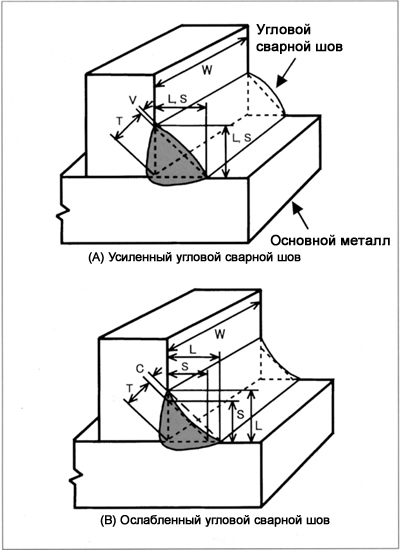

Итак, что это такое – катет сварочного шва? Данный критерий определяет наименьшее расстояние от первой детали до углового соединения на второй. Чтобы лучше понять, что такое катет, проще сказать, что это сторона самого большого равнобедренного треугольника, вписанного в поперечное сечение соединенных деталей.

Данный параметр является очень важным и определяет качество и надежность сварки.

Этот критерий влияет на:

- прочность изделия;

- расчет при сваривании изделий разной толщины;

- косвенно характеризует деформацию изделий из-за их нагрева при работе.

При выборе указанного параметра, необходимо понимать, чему должен соответствовать сварочный шов. В зависимости от вида изделия, их толщины, а также сферы применения, производят расчет оптимального значения катета.

![Катет сварного шва - [4 правила сварки деталей]](https://molibden-wolfram.ru/wp-content/uploads/9/7/9/979fd738f9b3656c7a892fcf06c855d7.jpeg)