Технология резки металла электродуговой сваркой

Перед началом работы необходимо убедиться в исправности всех используемых электрических кабелей. Создание и удержание дуги не вызывает особых сложностей. Она зажигается в результате постукивания или чирканья электрода о металлическую заготовку. Величина тока на инверторе выставляется в зависимости от размеров электродов, толщины материала, вида требуемого разреза. Существуют три основные разновидности разрезов.

Разделительная резка

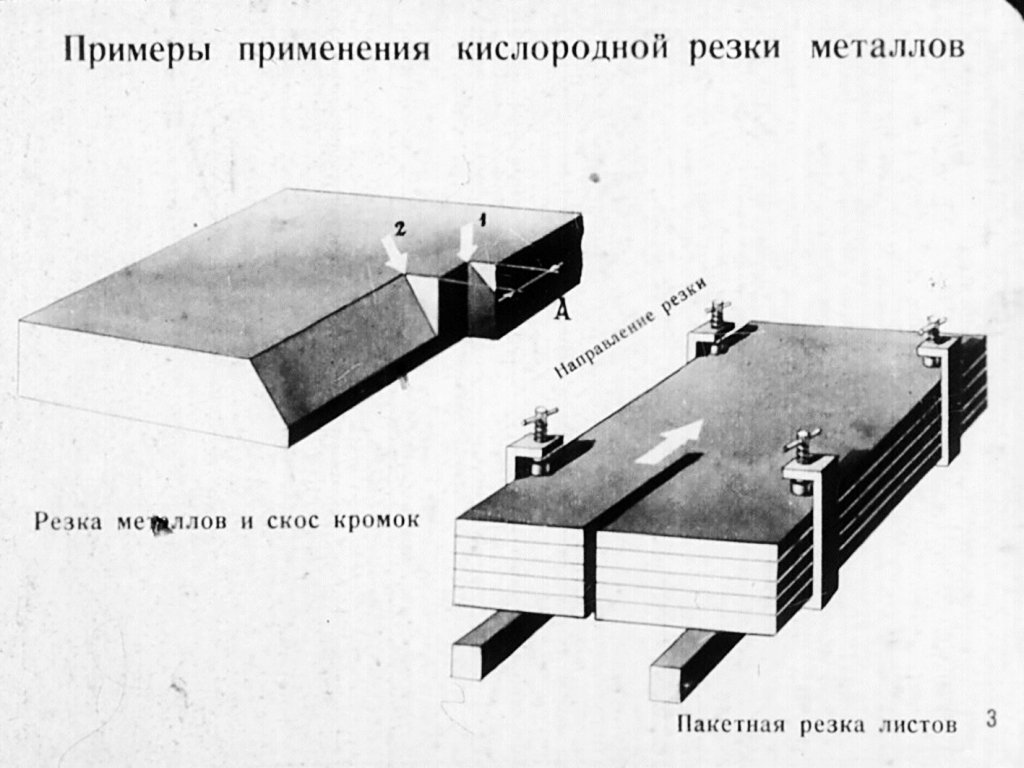

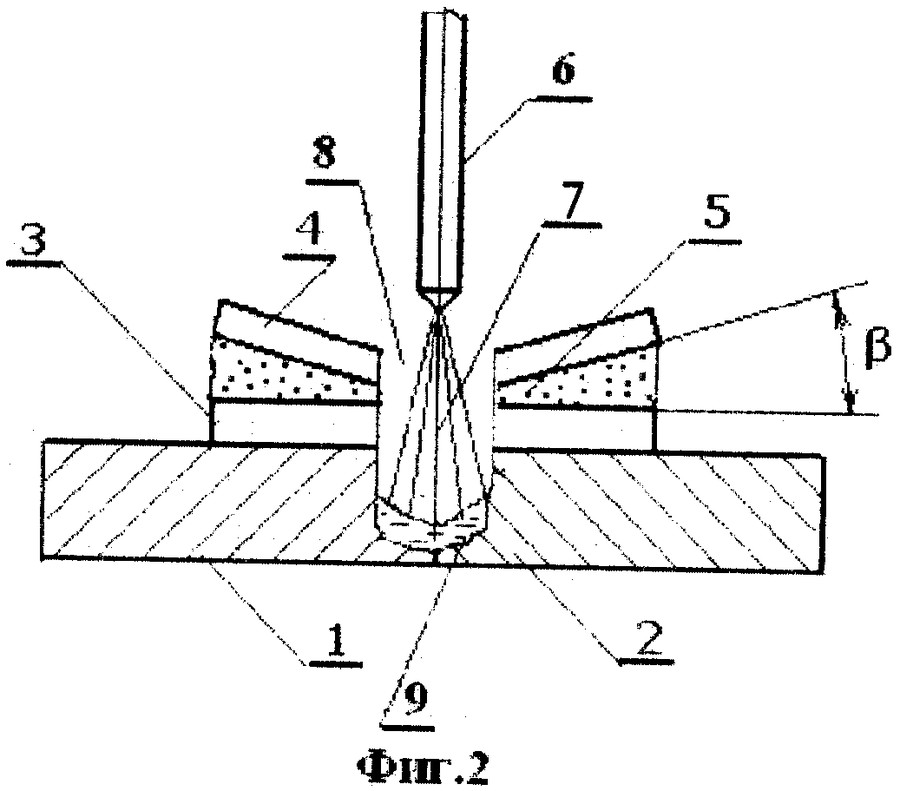

Материал устанавливается таким образом, чтобы обеспечивалось свободное вытекание расплавленного металла из линии разреза. При вертикальном расположении листа разделительная резка проводится сверху вниз. На горизонтальной поверхности рез выполняется от кромки материала. Если разрезается лист большого размера, начинать процесс можно с отверстия, выполненного в середине заготовки.

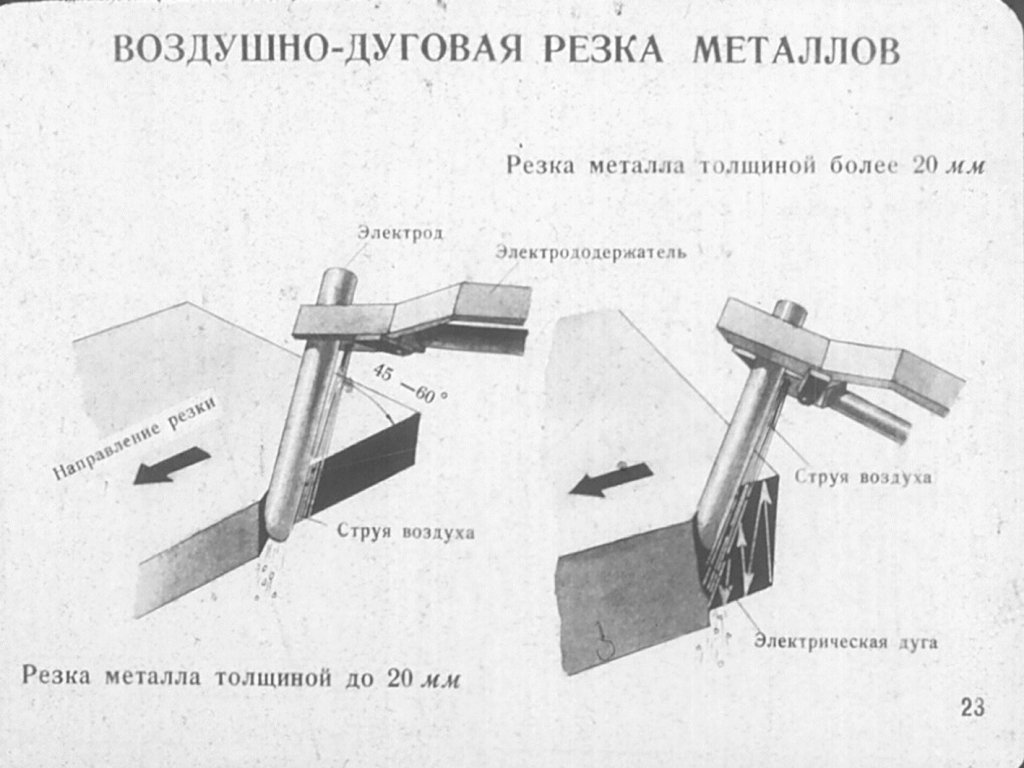

Поверхностная резка

Эта разновидность применяется для прокладывания канавок на поверхности материала, выравнивания наплывов и дефектов. В процессе работы электрод должен быть расположен с наклоном 5º-10º к поверхности. При поверхностной резке движение производится с небольшим погружением в создаваемую полость. Если требуется проложить широкую канавку, электродом следует выполнять поперечные движения заданного размера.

Резка отверстий

Эта операция выполняется путём постепенного расширения небольшого отверстия до требуемых размеров. При резке отверстий перпендикулярное расположение электрода допускает небольшие отклонения в сторону образующейся окружности.

Особенности применения разных видов электродов

Для процесса резки металлических поверхностей возможно применение различных электродов:

- металлических плавящихся;

- угольных;

- неплавящихся вольфрамовых.

Резка плавящимся электродом сопровождается выплавлением металла электрической дугой из зоны воздействия. Работа выполняется стальными электродами диаметром от 2,5 до 6 мм, которые отличаются большей тугоплавкостью, чем при сварке. Качественное покрытие (марганцевая руда, поташ) создаёт небольшой козырёк, закрывающий зону дуги, что способствует сосредоточенному нагреву материала.

Угольные электроды применяют в том случае, когда не требуется определённое качество и ширина полученного реза. При работе поверхность материала располагается с небольшим наклоном для облегчения вытекания металла. Таким образом можно обрабатывать заготовки из чугуна, стали, цветных металлов. Оптимальным будет использование электрода толщиной 10 мм.

Электродуговую резку изделий из цветных металлов, легированной стали можно производить неплавящимися вольфрамовыми электродами, которые применяются гораздо реже, чем металлические или угольные. В этом случае резка должна проводиться в защитной газовой среде.

В случае отсутствия специальных электродов, предназначенных для резки материала, могут применяться обычные сварочные. При этом следует выбрать подходящий диаметр: для тонкого металла применяются электроды диаметром 3 мм, для более толстого – от 4 до 6 мм.

Взрывоопасность газа

Ацетилен — взрывоопасный газ. Его самовозгорание происходит при 335°C, а в смеси с кислородом — при 300°C.

Факторы, увеличивающие вероятность взрыва:

- высокое давление и температура (до 200 кПа и до 400°C);

- продолжительный контакт с серебром и медью;

- смешивание с чистым кислородом или воздухом.

Во время взрыва выделяется много тепла (в 2 раза больше по сравнению с аналогичной массой тротила), что приводит к большим разрушениям.

Действия в случае возгорания

Если в результате неправильного использования ацетилена возник пожар, выполняют следующие действия:

- из опасной зоны убирают все емкости с ацетиленом (нагретые баллоны охлаждают водой или специальным веществом, пока они не остынут);

- неискрящимся ключом перекрывают газ, если он загорелся на выходе из баллона, после чего емкость остужают;

- при сильном возгорании тушение огня проводят с безопасного расстояния.

Резка электродами: плюсы и минусы

Каждый из способов обработки материалов с помощью электродов характеризуется собственными преимуществами и недостатками.

Преимущества резки:

- удобство и простота процесса даже для начинающего исполнителя, не обладающего специальной квалификацией;

- не требуется никакого специализированного оборудования;

- безопасность процесса для исполнителя.

Недостатки резки:

- скорость резки зависит от толщины обрабатываемого металла;

- при увеличении толщины скорость значительно уменьшается;

- плохое качество получаемого реза, он отличается неровностями и натеканиями;

- низкая производительность.

Меры предосторожности и правила использования газовой горелки

Процесс сварки может навредить как работнику, так и окружающим при не соблюдении элементарных правил техники безопасности. Запрещается производить газосварочные работы в замкнутом помещении, или оно должно быть оборудовано хорошей вентиляцией. Защитные очки препятствуют влиянию лучей на сетчатку глаз, а также брызг металла.

https://youtube.com/watch?v=7_k6hZ0SyPo

Сварочный пост должен содержаться в чистом состоянии, баллоны хорошо закреплены на своих местах, проверены опрессовкой. Газовые баллоны перевозятся на специализированных носилках либо тележке. При транспортировке оператор обязан установить на верхнюю часть емкости защитное устройство. Выполнение работ производится пламенем, отходящим в другую сторону от баллонов. При ограниченном пространстве устанавливается защитный металлический щит, контролируется температура.

Технологический процесс

Технологии электродуговой сварки и резки металла начинается одинаково. Сварочный аппарат подключают к сети. Одним кабелем он подсоединяется к детали, а вторым к держателю с электродом. Величину тока выставляют в зависимости от толщины материала и размера электрода. Постукивая электродом по металлической поверхности, возбуждают дугу. Металл под воздействием высокой температуры начинает плавиться.

При соприкосновении с кислородом воздуха происходит окисление начинающего твердеть металла. Это может привести к возникновению дефектов в виде окислов. Чтобы этого избежать используют инертный защитный газ. Чаще всего в этой роли выступают аргон и гелий. Газ, который используется для резки и сварки металлов подают в сварочную ванну.

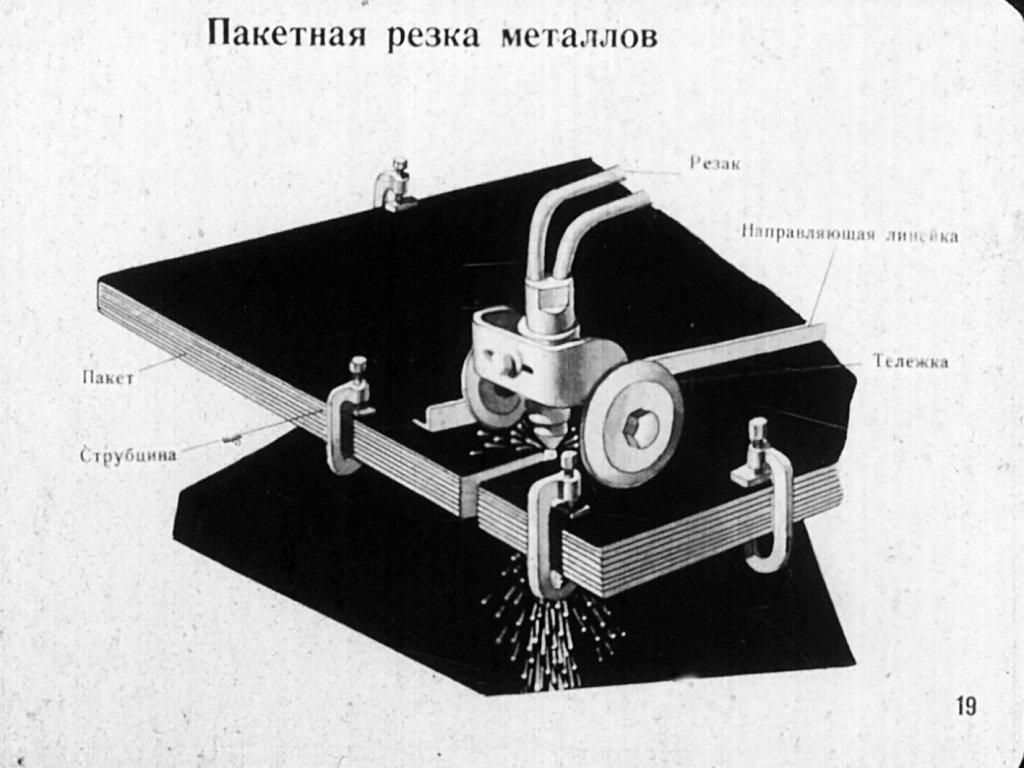

Резка имеет три разновидности:

- Разделительная. Предполагает возможность вытекания расплавленного металла из получившегося разреза. Диаметр электрода больше, чем ширина листа. Если лист расположен в вертикальной плоскости, то сварку производят методом сверху вниз. Электрод располагают перпендикулярно и совершают перемещение вдоль намеченной линии. Если должны быть выполнены сквозные отверстия, то начинать следует с них.

- Поверхностная. Применяется, когда требуется проложить на поверхности металла различного рода канавки, а также убрать дефекты в виде наплывов. Для получения широких канавок электродом совершают поперечные колебательные движения. Перемещение делают при небольшом погружении электрода вглубь металла.

- Вырезка отверстий. Сначала делают небольшое отверстие, а затем расширяют до нужного размера. Допустимо небольшое отклонение электрода от перпендикуляра к поверхности в сторону окружности.

Как резать металл сварочным инвертором? – Металлы, оборудование, инструкции

- Дата: 20-06-2015

- 619

- : 47

Необходимость в создании надежного соединения разного рода металлических изделий периодически возникает практически в любом хозяйстве. В большинстве таких ситуаций лучшим решением является сварка. Новичкам, как показывает практика, проще всего научиться варить инвертором.

Такой аппарат позволяет получать гораздо более надежные соединения, если сравнивать с результатами ближайших предшественников, в особенности при отсутствии должного опыта и навыков.

Варить различный металл инвертором несложно, нужно лишь полностью изучить инструкцию и во всем следовать полученным рекомендациям.

Устройство сварочного инвертора.

Электроды для резки металлов: виды, достоинства и недостатки

1. Металлические электроды для ручной дуговой резки металла со специальным покрытием.

Данные материалы улучшают качество реза. Состав покрытия позволяет сделать комфортным рабочий процесс, а также:

- предотвратить переход дуги на боковые поверхности реза;

- обеспечить стабильность горения дуги и исключить возможность ее гашения;

- способствовать окислению металла в месте реза и создавать давление газа в месте плавления .

К сведению!

Процесс резки выполняется на повышенных величинах тока, вид напряжения зависит от марки используемых электродов.

Отличия электродов для резки от обычных для сварки: высокая тепловая мощность дуги; высокая теплостойкость обмазки; интенсивная окисляемость жидкого металла

Металлические расходники целесообразно применять для удаления дефектных швов, прихваток, заклепок, болтов, разделки трещин.

Рекомендуется выполнять прокалку сварочных материалов в течение 1 часа при температуре 170°С, если на упаковке не указано иначе Также стоит отметить, что для ручной дуговой резки металла подойдут и обычные сварочные электроды.

Для проведения работ необходимо только увеличить показатель тока на 30-40%, вид напряжения зависит от марки применяемых расходников.

Однако, существует несколько недостатков использования обычных прутков:

- увеличение расхода электродов и электроэнергии;

- обмазка некоторых стержней не предназначена для работы в подобных режимах, происходит плавление покрытия и его стекание в рабочую зону. Из-за этого становится затруднительным получить качественный рез.

Предлагаем посмотреть ролик, где известный в Ютубе сварщик дядя Гена тестирует марку Zeller 880AS:

2. Рабочий процесс с применением угольных (графитовых) электродов

практически не отличается от резки с помощью металлических прутков. Электрическая дуга полностью проплавляет металл и он стекает вниз, под действием гравитации. Однако, есть некоторые отличия:угольные расходники не расплавляются, а постепенно сгорают . Это уменьшает количество расплавленного металла и шлака. Т.е.срез получается более чистым .

Еще одно преимущество угольных расходников – они способны разогреться до высоких температурных величинах при небольших значениях силы тока. При этом, температура плавления прутков достаточно высока и превышает 3800°С, что обеспечивает долговечность и экономичность применения данных материалов.

(графитовые) электроды используются для ручной дуговой и кислородно-дуговой резки.

Резка осуществляется на постоянном токе прямой полярности, “сверху-вниз”. Возможно применение и переменного тока.

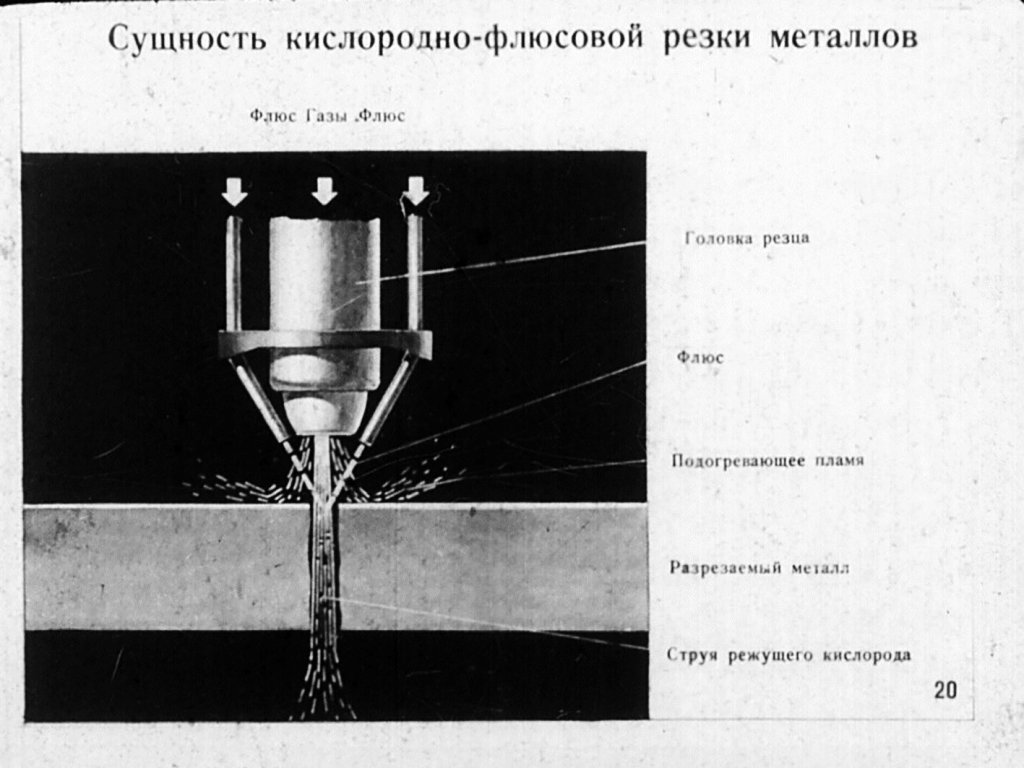

3. Трубчатые электроды

предназначены для кислородно-дуговой резки. Основное отличие данных материалов – в качестве плавящего элемента выступает не сварочная проволока, а полая толстостенная трубка. Суть процесса включает несколько этапов:

- дуга возбуждается между электродом и обрабатываемым изделием;

- металл плавится под воздействием электрической дуги;

- кислород, поступающий из трубки, окисляет металл по всей толщине и выдувает его.

Основной недостаток такого вида процедуры – поток кислорода отрицательно влияет на стабильность горения дуги.

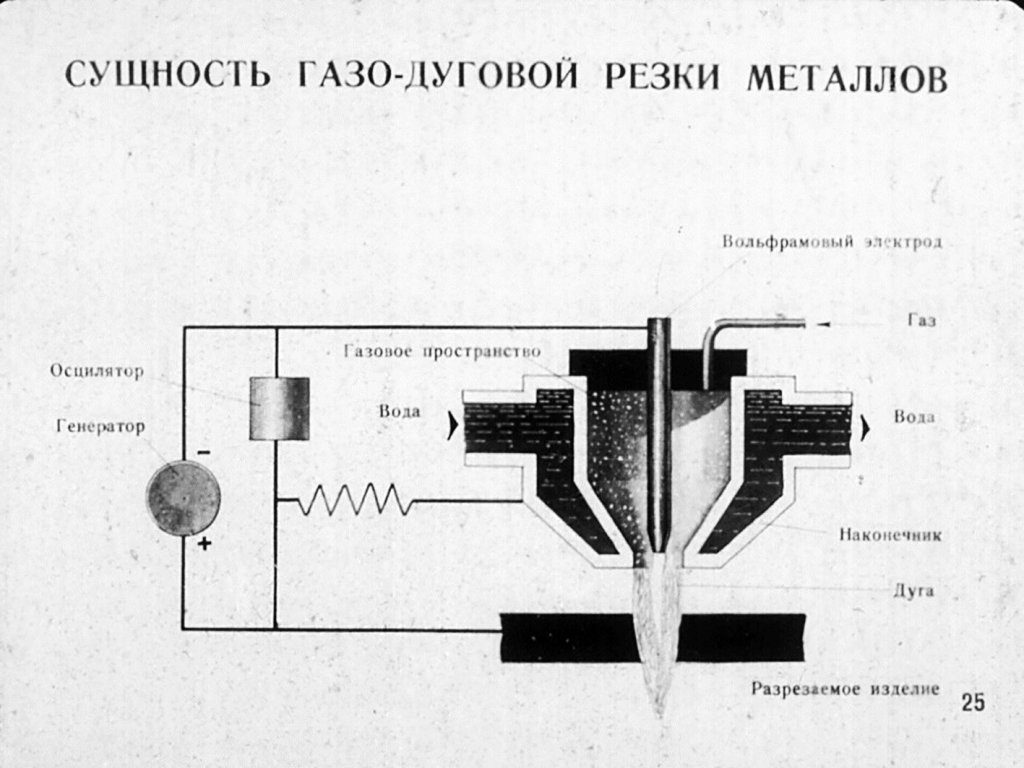

4. неплавящиеся электроды

используются для проведения дуговой резки в защитной среде и плазменно-дуговой резки.

Сущность первого метода заключается в том, что для резки устанавливается повышенная величина тока (примерно на 20-30% больше, чем при сварке) и металл проплавляется по всей толщине.

Плазменно-дуговая резка подразумевает возбуждение дуги между обрабатываемым металлом и вольфрамовым электродом.

Плюсы и минусы газовой сварки

В каждом виде производимых работ подразумевает наличие определенных достоинств и недостатков. Соединение сварочным способом возможно с применением различного оборудования, инструментов и зависит от свойств материала. Преимущества и недостатки газовой сварки определяются несколькими моментами.

Основные плюсы:

- Одним из важнейших достоинств газовой сварки является оснащение оборудованием, отсутствие в потребности к энергоносителям. Сварочные работы возможно выполнять с наличием двух баллонов и резака. Отличное решение для удаленных мест от электроэнергии.

- Соединение тонколистовых металлов производится очень аккуратно, качественно за счет возможной регулировки расстояния пламени, температурных режимов.

- Транспортировка не требует больших затрат, для перемещения и хранения нет необходимости приобретать специальные приспособления.

- Надежный шов, качественные работы позволяют не беспокоиться о долговечности сварочных соединений.

Сварочный шов

Недостатки газовой сварки:

- Сварка изделий с высокой точностью подразумевает от оператора высокой квалификации, изделия производятся медленно.

- Большой окружной диапазон, высокая температура.

- Требуются повышенный расход компонентов, сварочного газа и проволок.

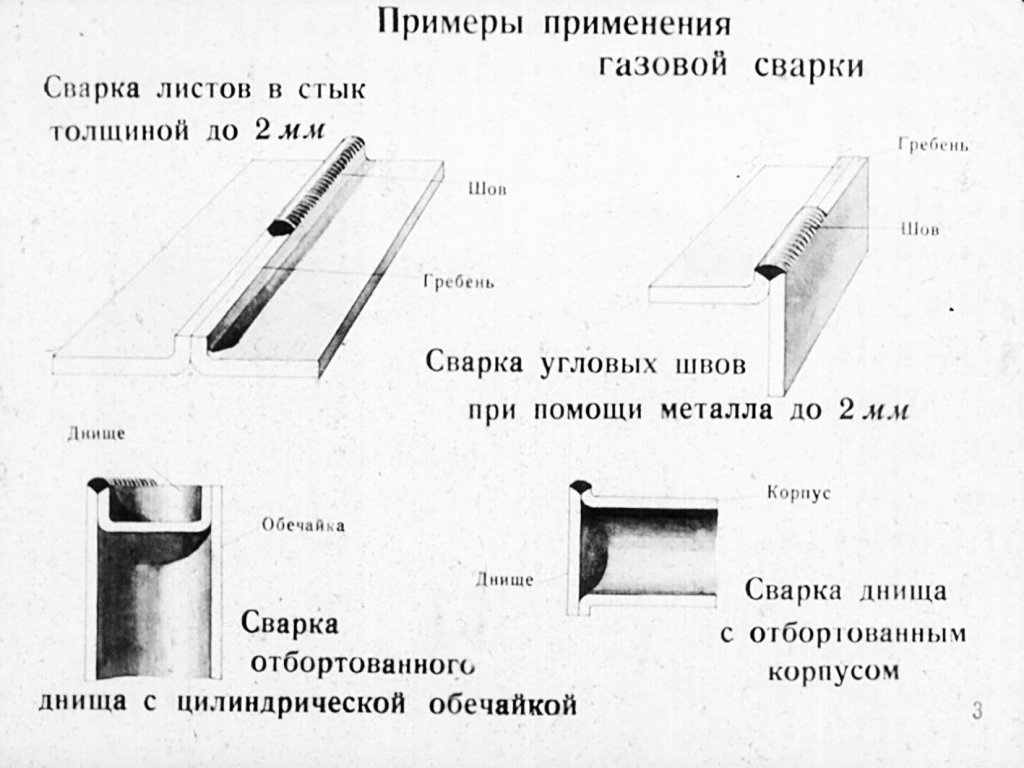

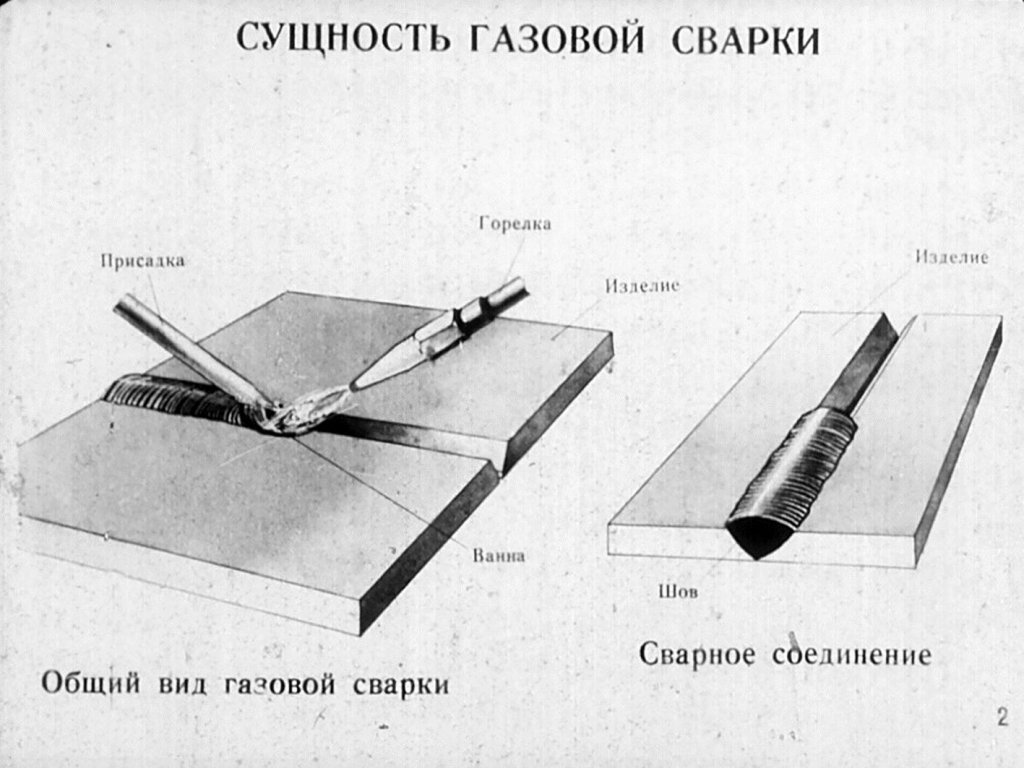

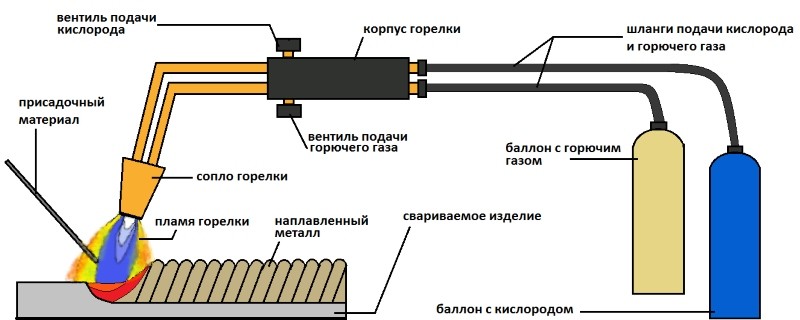

Технология газовой сварки

Технология газовой сварки происходит с использованием присадки из легко сплавного материала, основной задачей которого является наполнение кромки материалов. Ацетиленовая горелка используется для оплавления кромок путем нагрева, после чего происходит соединение. Второй способ подразумевает наплавку или напыление, при зависимости от типа металла и оборудования. Отличие способов в расходе газовой смеси, подвергаемым к обработке материалам, затрачиваемом времени на операцию.

Опыление двух соединений металла затребует больших температурных показателей, на это потребуется повышенное количество горючей смеси. Для нагрева присадочных прутков не требуется высоких температур, структура инструмента состоит из легкоплавких материалов. Существует специальный вид электродов для соединения материалов инверторным типом оборудования.

Техника газовой сварки с применением различных присадок значительно прочнее, приятнее на внешний вид, процесс происходит быстрее, а расходы горючей смеси меньше в разы.

Сварочная проволока

Применяется данная технология сварочных работ в различных сферах, соединение трубопроводов технологического направления, запасных частей машин, наплавление прутка, ковка различных фрагментов.

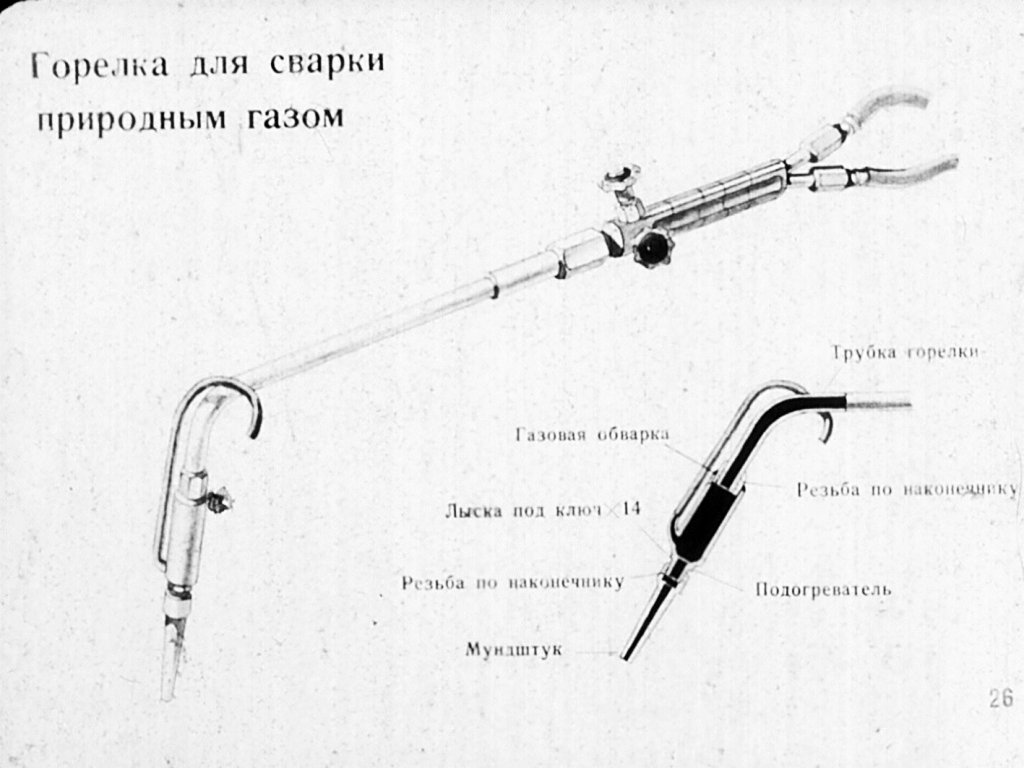

Для процесса сварки газом потребуются основные элементы:

- В качестве газа при большинстве случаев используется пропан. Подойдет различного типа газ с инертной текучестью.

- Катализатором к воспламенению выступает баллон с кислородным газом.

- Шланги для отвода газовой смеси, сопло, редуктора на баллоне и рукояти.

Калибровочное сопло распыляет газовую смесь под давлением, для поджига применяется кремниевая пьеза-зажигалка, после чего регулируется насыщенность смеси, сила пламени.

Принцип действия газосварки

Кислород и горючий газ подаются в устройство через патрубки, происходит воспламенение через сопло, вентилями производится регулировка мощности пламени. Пламя состоит из нескольких основных частей, факела, процесса восстановления и ядра. Наиболее высокие температурные параметры наблюдаются в ядре, процесс происходит частью пламени между ядром и восстановлением.

Воздействие высоких температур на поверхности материалов влекут за собой защиту области сварки от излишнего воздуха, в котором имеются примеси тяжелых газов. Высокие показатели при резке металлов позволяют выполнять работы с высокой точностью, производить необходимые изделия. Существуют различные типы газовой сварки.

Оборудование для сварки

Газ для сварки играет большую роль в плотности, качестве соединения, популярным газом при использовании обозначен ацетилен.

Особенности выполнения газовой сварки

В процессе выполнения работ возможно регулировать состав смеси, в чем помогает редуктор. Мощность и температура пламени регулируется в зависимости от типов работ. Существует несколько видов газовой сварки:

- Окислительное.

- Восстановительное, которое используется для большинства соединений, материалов.

- С повышенным уровнем горючей смеси.

В расплавленной ванне при процессах сварки происходят два основных процесса, восстановление и окисление. Структура прилегающего металла в основном крупнозернистая, для более прочного соединения.

Несколько основных особенностей при работе газовым оборудованием:

- Газовая сварка стальных материалов низкоуглеродистого типа производится различными типами газа, присадочный элемент состоит из стальной проволоки, с малым количеством содержания углерода.

- Легированные стали подвергаются сварке материалами, которые взаимодействуют с составом. Например, жаропрочные детали из нержавеющей стали свариваются с применением никелевой проволоки, некоторые марки материала потребуют использования молибдена.

- Медные изделия свариваются на повышенных температурах, большая текучесть металла потребует минимального зазора соединений. Присадочный материал состоит из медной проволоки и флюса, который используется для раскисления шва.

- Латуневые соединения производятся путем применения присадки из идентичного материала. В силу летучести цинка, для избегания образования пор, при сварке подается большее количество кислорода.

- Бронзовые сплавы свариваются восстановительным типом пламени, не выжигая основные компоненты металла. Для присадки используется идентичный материал с применением кремния, способствующего раскислению шва и металла.

Газовая сварка труб

Стоит заметить, что при работе с алюминием или магнием процессы окисления текут быстрее. Участок обработки и шов имеют различные параметры и характеристики, расположенный в непосредственной близости участок прилегания отличается пониженной прочностью, склонен к преждевременным деформациям.

Пошаговая инструкция по сварке инвертором для начинающих

Для освоения сварки инвертором начинающему сварщику необходимо изучить некоторые основы сварочной технологии и освоить азы сварки штучными электродами. Кроме этого, обязательно нужно разобраться с предельными возможностями электрической сети дома или дачи, а также определиться с оборудованием места проведения сварочных работ и подключением силового кабеля для запитывания инвертора. Для обучения сварке штучными электродами листового и конструкционного проката небольшой толщины с использованием инвертора достаточно будет приобрести пачку электродов с основным покрытием Ø 2÷3 мм. Также потребуется металлическая щетка для зачистки сварных швов и поверхностей свариваемых заготовок.

Настройка силы тока

Правильный подбор величины тока сварочного инвертора является залогом качества сварного шва. Для того чтобы выбрать значение, соответствующее толщине металла и диаметру электрода, начинающему сварщику лучше всего воспользоваться соответствующей таблицей из паспорта инвертора. После этого необходимо включить тумблер питания аппарата, а затем, поворачивая регулятор, установить необходимое значение силы тока. У некоторых устройств шкала его значений нанесена на лицевой панели инвертора по дуге поворота регулятора, у других оно отображается на цифровом индикаторе (см. фото ниже).

Как подключать электрод

На одном конце любого штучного электрода 20÷30 мм внутреннего стержня свободны от обмазки. Этой частью он фиксируется в держателе (держаке), через который на него подается сварочный ток. В настоящее время самыми распространенными являются зажимные держатели («прищепки») с профилированной под стержень электрода внутренней частью губок. Эти приспособления отличаются удобством, большой скоростью замены огарков на новые электроды и их жесткой фиксацией.

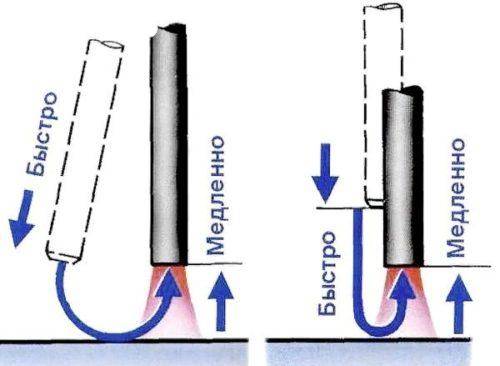

Розжиг дуги

Традиционно для зажигания сварочной дуги применяют два метода. При первом концом вертикально удерживаемого электрода слегка касаются поверхности металла, а затем отводят его назад на расстояние в несколько миллиметров (см. левый рис. ниже). При втором его движение аналогично перемещению головки спички по боковине коробка, поэтому он называется «чирканьем» (см. правый рис. ниже).

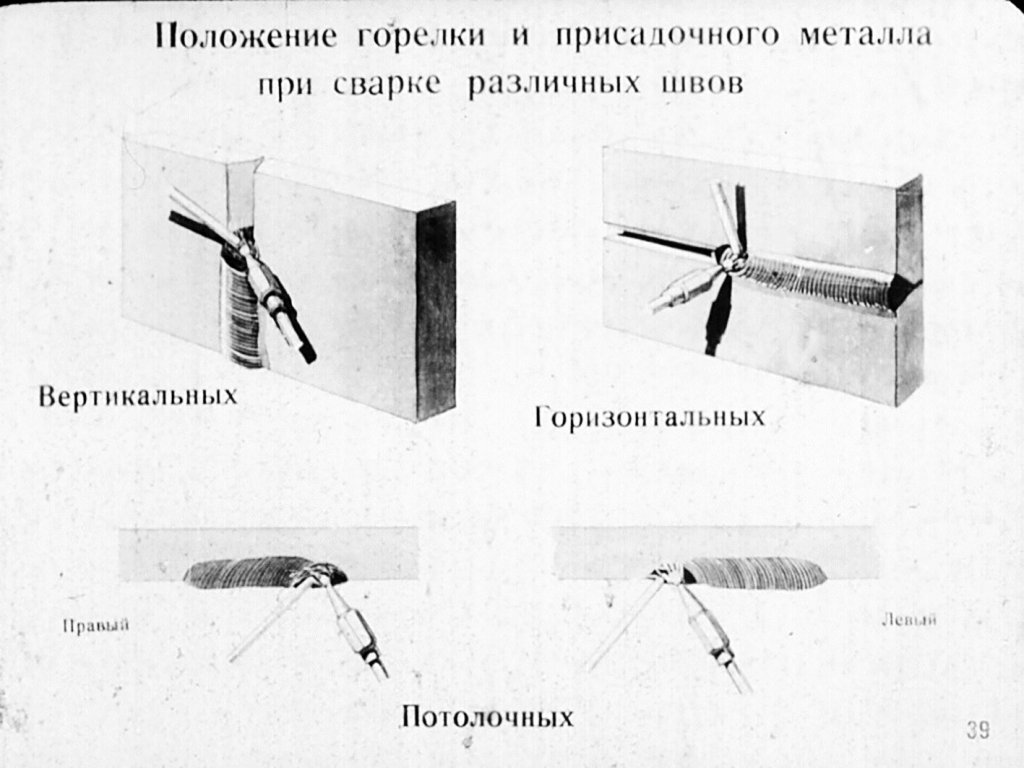

Передвижение и наклон электрода при сварке

При сварке инвертором движение электрода вдоль свариваемых поверхностей осуществляется так же, как и при использовании других технологий ручной сварки. И так же существует три основных разновидности его наклона по отношению к прямой линии движения (см. рис. ниже). Большинство сварочных швов выполняют углом вперед. Это самая распространенная сварочная технология, и она лучше всего подходит для начинающих при освоении сварки инвертором. При работе в ограниченных пространствах и сваривании труднодоступных мест используют сварку с перпендикулярным положением электрода. Он требует высокой квалификации и не подходит для обучения новичков даже несмотря на то, что функции инвертора могут компенсировать их некоторые ошибки. Сваривание угловых и стыковых сопряжений чаще всего выполняют сваркой с углом назад.

Контроль промежутка дуги

Электрическая дуга возникает в зазоре между торцом электрода и плоскостью заготовки. От правильного выбора и поддержания требуемой величины сварочной дуги в процессе сварки инвертором во многом зависит равномерность и качество сварного шва. В соответствии с рекомендациями по технике сварки в идеальном варианте ее размер не должен быть больше диаметра электрода. Но постоянно выдерживать такое расстояние очень трудно, поэтому приемлемой считается дуга, не превышающая диаметр более чем на один – два миллиметра.

Общие сведения

Электродуговая сварка представляется одним из способов соединения металлов, который обусловливается использованием электрической дуги.

Технология электродуговой сварки насчитывает следующие типы:

- ручную;

- полуавтоматическую;

- автоматическую.

Первый тип соединения говорит сам за себя. Сварщик держит в руках держак с токопроводящим стержнем, направляет его в область сварки, и сам формирует сварочныйвалик, причем, визуально контролируя процесс.

Полуавтоматическая электродуговая сварка отличается от ручной лишь тем, что электрод заменяет присадочный пруток или нить, которая подается в зону сварочной ванны из бункера автоматическим устройством.

Однако контроль над процессом так же проводится самостоятельно. Автоматическая обусловливается полным отсутствие ручного труда. Подача прутка, движение электрической дуги, контроль над процессом выполняется автоматизированным агрегатом.

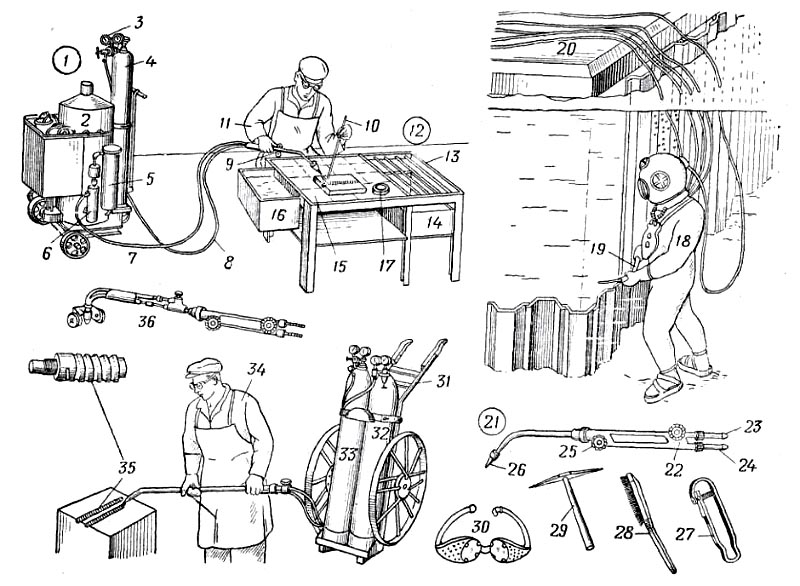

Необходимые инструменты и оборудование

В процессе выполнения работ потребуются:

- сварочный инвертор (трансформатор), который производит ток заданной силы, необходимой для создания сварочной дуги;

- молоток по металлу;

- щётка для зачистки;

- электрические провода с соединительными муфтами;

- электроды и держатели для них.

Для резки металла целесообразно применять электроды, которые обозначены маркировкой ОЗР. Они отличаются особым покрытием с определённой теплоустойчивостью, обеспечивающим высокую производительность и хорошее качество полосы разреза. При их использовании образуется устойчивая дуга, которая создаёт требуемое количество тепла. Специальные электроды ОЗР позволяют проводить резку постоянным или переменным током из любого пространственного положения.

Резка сваркой

– это процесс повышенной опасности для человека. При несоблюдении техники безопасности и отсутствии необходимой экипировки можно получить поражение электрическим током. Видимые и ультрафиолетовые лучи негативно воздействуют на глаза. Выделяющие при резке вредные вещества влияют на функционирование дыхательных путей. Есть угроза получить ожоги поверхности кожи горячим металлом. Поэтому в процессе резки необходимо обеспечить:

- надёжную защиту металлического корпуса сварочного аппарата;

- наличие вытяжной вентиляции в помещении;

- специальную защитную одежду: брезентовую робу, рукавицы, защитную маску с тёмными стёклами, обувь на резиновой подошве, респиратор.

При резке металла в замкнутом пространстве желательно, чтобы снаружи за действиями работника наблюдал помощник, готовый прийти на помощь в экстремальной ситуации.

Этапы работ

Перед началом работы требуется обязательно проверить исправность применяющихся кабелей.

Опытные сварщики советуют новичкам обернуть кабель держака вдоль предплечья, помогая удерживать его прижатием руки к туловищу. В результате кисть остается относительно свободной и расслабленной, что приведет к меньшей усталости.

Зажигание дуги происходит либо постукиванием, либо чирканьем электрода о поверхность металла. Несмотря на сложность описания и используемых терминов, навык зажигания и последующего удержания дуги появляется сразу, буквально после второй-третьей попытки.

Справедливо утверждение, что процесс резки проще выполнения сварки, поэтому не предъявляет каких-либо завышенных требований к качеству работ. Для осваивания азов использования инвертора резка металла подходит оптимальным образом. При наличии некоторой практики края реза становятся плавными и ровными.

Ток на инверторе устанавливается исходя из размера электродов, толщины стали и вида разреза, которых различают четыре разновидности:

- разделительная резка. Лист материала устанавливается в такое положение, при котором создаются условия для беспрепятственного вытекания из места разреза. При вертикальном резе процесс выполняется сверху вниз. При горизонтальном расположении металла рез желательно вести от кромки. При больших размерах листа допускается начинать рез в его середине, предварительно выполнив отверстие. Оптимальным вариантом считается использование электрода, диаметр которого больше толщины разрезаемого металла. В этом случае электрод располагается перпендикулярно плоскости листа и перемещается вдоль линии планируемого разреза;

- поверхностная резка. Применяется значительно реже и используется для выполнения канавок на поверхности металла, а также для удаления дефектов. Электрод должен быть наклонен к поверхности на 5-10 градусов. Его перемещение осуществляется с частичным погружением в образующуюся в процессе резки полость. Если требуется широкая канавка, достаточно при движении электрода выполнять поперечные колебания необходимого размера;

- резка отверстий. Процесс достаточно прост — сначала выполняется небольшое отверстие, которое постепенно расширяется до нужных размеров. Положение электрода при этом — практически перпендикулярное поверхности металла, при этом допускаются незначительные отклонения.

При выполнении резки металла при помощи сварочного инвертора необходимо учитывать следующие моменты:

- технология не позволяет выполнить аккуратную линии реза (как при плазменной резке), что серьезно ограничивает область применения;

- для резки тонкого металла требуется большая сила тока;

- при отсутствии специальных электродов предназначенных для резки металла, могут использоваться обычные. Зачастую в работу идут даже старые, непригодные для сварки. Главное требование — необходимый диаметр электродов (для тонкого листа используется так называемая тройка, то есть диаметр электрода составляет 3 мм, для металла большой толщины — четверка и пятерка, то есть диаметром электродов равен соответственно 4 и 5 мм).

Использование приведенных выше рекомендаций и правил позволит освоить резку металла собственными силами быстро и без проблем.

Технология сварки металлов

Для получения качественного шва основной металл в местах соединения очищается от загрязнений на 20-30 мм. Процесс сварки включает следующие параметры:

- диаметр электрода;

- тип, сила и полярность тока (на его величину влияют диаметр стержня, марка стали и вид соединения);

- скорость перемещения электрода;

- положение электрода относительно шва.

Дуга образуется при касании или чирканьи электрода по металлу, после чего он отводится на интервал 0,5-1,1 мм от толщины стержня. Сварщик перемещает его в следующих направлениях:

- к детали, по мере расплавления металла стержня;

- в сторону проведения сварки;

- поперек формируемого шва.

При нагреве детали образуется сварочная ванна. В ней перемешивается электродный и основной металлы и образуется шов, который соединяет детали.

Когда производится сварка тонкого металла, поперечные движения электрода можно не делать. При этом ширина шва получается небольшой.

Положение электрода в пространстве стараются не менять. Если сварка металла производится в горизонтальной плоскости, его наклоняют на 15 0 от вертикали в направлении ведения шва. Тогда проплавление металла происходит на максимальную глубину.

Ширина шва составляет 1,5 часть диаметра электрода. Ее создают за счет определенной скорости сварки. Шов будет качественным, если он хорошо проварен, а наплавленный металл переходит к основной поверхности плавно. Сварка заканчивается медленным отводом электрода.

Когда делается сварка металла, цена зависит от того, сколько стоит сантиметр шва. Ручная работа штучными электродами обходится в 15-20 руб/см. Высококвалифицированная работа стоит дороже. За 1 стык труб придется заплатить от 100 до 600 руб, а за декоративные решетки – 80-100 руб/см.