Какие червячные передачи и возможности нашего производства ?

Взяв во внимание, что мы обладаем всем необходимым оборудованием, инструментом и знаниями для производства надежных червячных передач мы готовы изготовить червяки различного типа:

- Глобоидальные червяки;

- Эвольвентные червяки;

- Архимедовы червяки;

- Червяки для тихоходных передач;

- И многие другие виды.

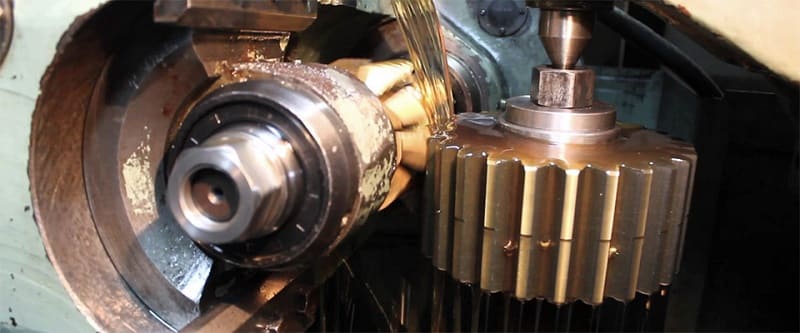

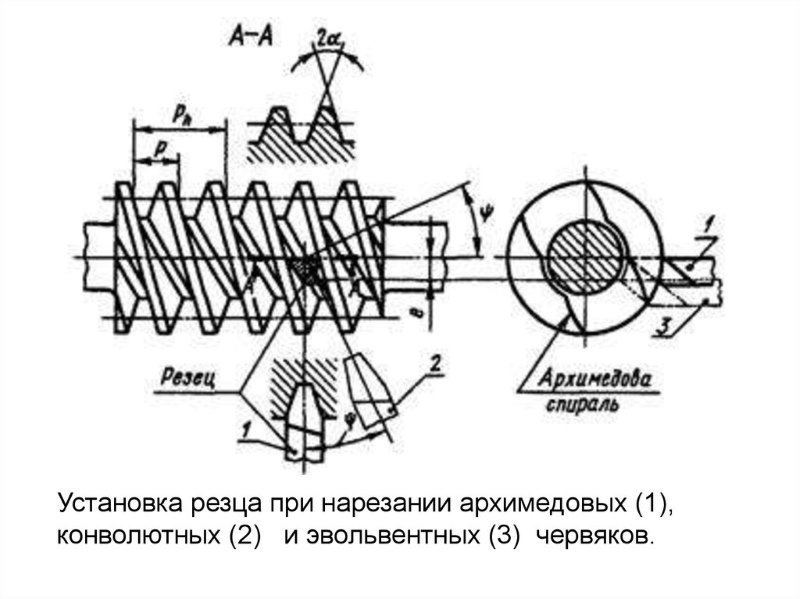

Наши специалисты нарезают червяки различного вида и типа на токарно-винторезных станках, что обеспечивает высокую точность изделий. Но при использовании токарно-винторезных станков увеличивается срок производства деталей. При необходимости изготовить червяки в короткие сроки, мы можем предложить изготовить их на фрезерном станке с помощью фрезы. Но при этом все допуска изделия будут немного свободнее.

Изготовление возможно из нашего материала или материала заказчика. На нашем складе имеется весь необходимый запас металла для производства червячных передач любого размера. Червячные колеса производятся из бронзы, и так как она является дорогостоящим металлом, мы изготовим венец, на котором будут располагаться сами зубья, а сердечник предлагаем изготовить из простой стали.

Также стоит принять во внимание, что после изготовления червяка необходимо убрать его шероховатость. Для этого необходимо провести его термическую обработку и далее произвести шлифовку

От этих двух важнейших операций зависит эффективность работы червяка и соответственно всей червячной передачи. Закалку и шлифовку можно произвести так же у нас в компании. Мы обеспечиваем полный цикл работ от начала и до конца с высоким качеством изделий на выходе.

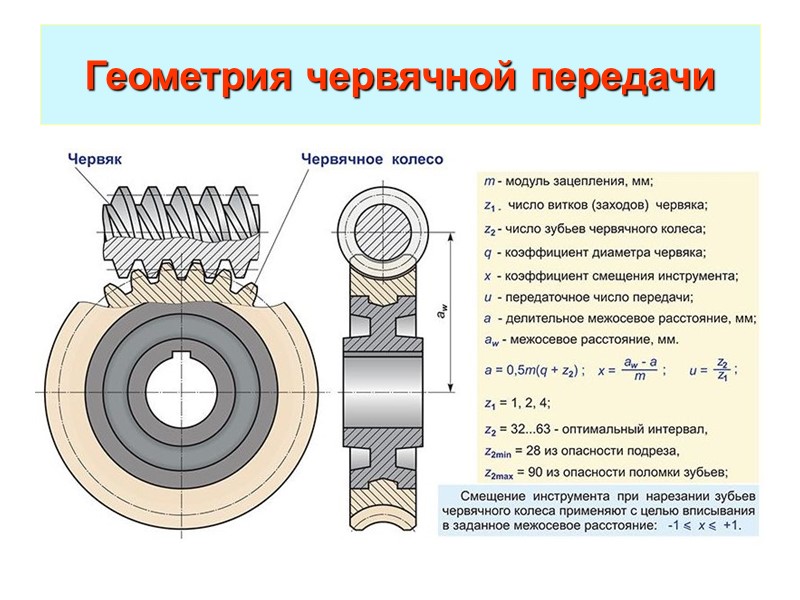

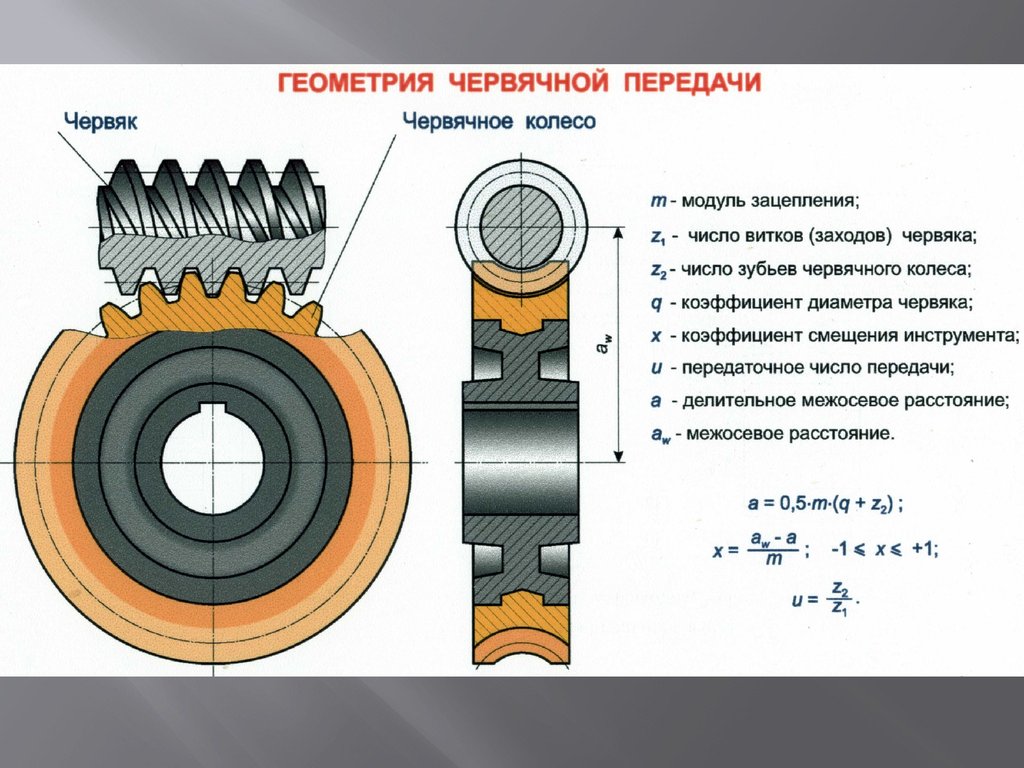

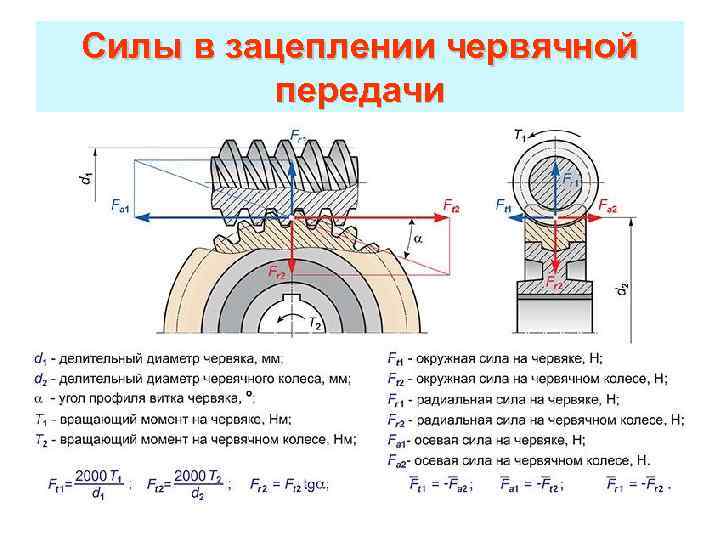

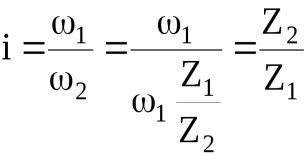

Расчет передаточного числа червячной передачи

Ведущая деталь, передающая вращение – червяк, не имеет зубьев. На нем нарезается резьба с числом заходов: 1, 2, 4. Червяки с 3 витками ГОСТом не предусмотрены. Их можно рассматривать и рассчитывать только теоретически. При расчете передаточного числа вместо количества зубьев шестерни берется число заходов резьбы.

Рассчитать передаточное число червячной передачи, формула аналогична другим зубчатым зацеплениям:

где U – передаточное число; Z1 – число заходов на червяке; Z2 – количество зубьев на колесе.

Обратная передача крутящего момента от колеса на червячный вал невозможна. Из-за сильного трения зубьев и низкого КПД передачи колесо не может быть ведущим. Это позволяет не делать тормоза в подъемных механизмах. Достаточно регулировать вращение червячного вала.

Расчет передаточного отношения

Величина передаточного отношения червячной передачи рассчитывается по отношению скорости скольжения червяка и вала.

Где V1 – скорость скольжения червяка; V2 – скорость скольжения червячного колеса. Аналогично w1 и w2 угловые скорости; dδ1, dδ2 – диаметры.

Произведя подстановку формул значений скоростей скольжения, и математические сокращения получает формулу передаточного отношения червячной передачи:

Где i – передаточное отношение. В червячном зацеплении оно равно передаточному числу.

Характеристики червячных передач нормируются по ГОСТ 2144-76. Для червяка с 1 и 2 заходами передаточное число может иметь значение 8-80. Для 4-заходных червяков разбег значений меньше, в пределах 30-80.

Применение червячных передач

Применение червячных передач наиболее распространено в подъемно-транспортной технике с небольшими мощностями ( например подъемник лифтов, коробка переключения транспортных машин, спецтехнике, редукторов промышленного производства), еще для получения небольших и наиболее точных плавных перемещений (например в различных станках, устройств настройки и регулировки чего либо).

Но считается что использование червячных передач при мощности сверх 200 кВт –нецелесообразным, из-за низкого коэффициента полезного действия и потребности в большом количестве охлаждающей жидкости. Поэтому применение червячных передач наиболее разумно в механизмах, где мощность не превышает более 30 кВт.

Строение червячного колеса из бронзы

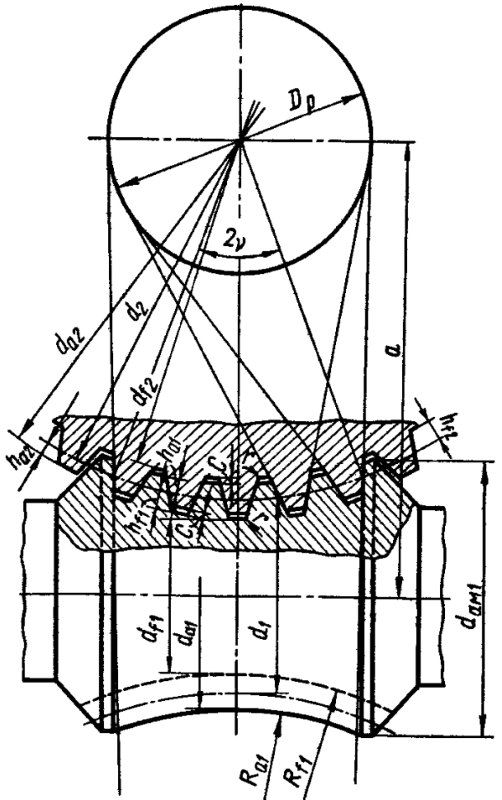

По своим характеристикам и конструкции данное изделие напоминает зубчатое колесо в конической передаче. Однако здесь есть некоторые особенности. Червяк располагается под углом к данному элементу, и соприкосновение происходит в перпендикулярной плоскости. Соответственно, и валы этих двух элементов располагаются также. Благодаря такому построению достигается минимальный шум при работе, отсутствие вибраций и снижение ударной нагрузки. Червячную передачу можно использовать при низких и средних оборотах. При этом допускается изготовление деталей путём сочетания двух металлов.

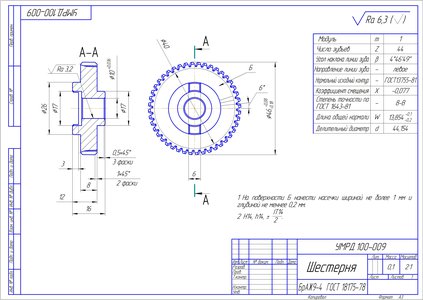

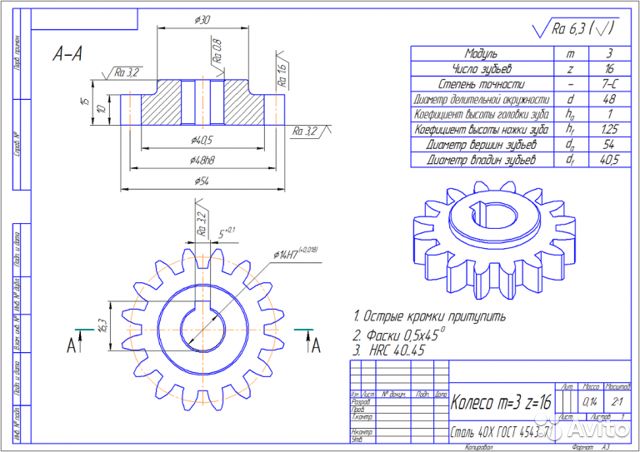

Зубчатый венец: модуль — 20, z — 254.

Данный зубчатый венец я нарезал на зубофрезерном станке 5В345П. Характеристики венца:

Модуль 20 (кстати,что такое модуль шестерни).

Число зубьев (z) 254.

Угол наклона левый 5 38 2.

Диаметр насколько я помню 5144 мм, чуть больше планшайбы, что не очень удобно, так масло сбегает с венца (правда есть специальный паз для такого варианта).

Высота 800 мм (то же по памяти).

Размер по памяти ))) — h-14,95, s-26,3 и 26,03.

В чём нюансы нарезки подобной шестерни, зубчатого венца таких гигантских размеров? Конечно физически тяжеловаты настройки: сдвинуть стойки, оправка на 100 на которую требуется «натянуть» фрезу, выставлять тоже не так легко как более маленькую шестерню, собрать все крепёжные приспособления, надёжно закрепить, ну и чего только стоит шестерня на 127 на гитаре деления!

Особо хочется отметить это биение зубчатого венца такого размера, ну и конечно конусность! Колесо с двух частей которые привозят, а потом у нас собирают. Очень часто существует определённое биение после сборки, возможно есть биение после токарной обработки, так как это венец большого диаметра. Бывают переходы на стыках. Возможна деформация во время нарезки зуба. Был случай с окружным биением 1 мм и конусностью 1,5 мм. Размер делается так: от самого «толстого» зуба забираем верхний или средний размер (требуется обговорить это с заказчиком), а остальные зубья как получится. Естественно получается к примеру верхний размер и прослабление. Биение этого венца было «среднее» (секретик, не сильно большое), конусность вообще сказка — 0,15. Так что размер получился вполне даже неплохой, идеал на такого рода шестернях получается довольно редко.

- Расставляем стойки 5144 — 110.

- Зажимаем стойки.

- Настраиваем гитару деления — 30/127 — 40/80. Я поставил 30/80 — 40/127, так как шестерня 127 не проходит именно в таком варианте.

- Настраиваем гитару дифференциала.

- Ставим оправку на 100.

- Ставим фрезу модуль 20 и зажимаем всё это. Фрезу надо ставить за центром, что бы не брал первый зуб фрезы, если и берёт, то самую малость.

- Разворачиваем суппорт, предварительно посчитав на сколько (5 38 2 + 4 46).

- Ставим венец и выставляем.

- Зажимаем венец.

- Касаемся посреди стыков сверху и снизу. Всё должно быть посредине. Корректируем это.

- Просчитываем зубья.

- Подаём черновой размер (42 — 42,5).

- Прорезаем.

- Меняем фрезу после черновой обработки, так как не одна фреза не выдержит черновую и чистовую. Часто приходится менять и на черновой. Фрезу ставим примерно по центру и центруемся. Центроватся надо аккуратно. Одну сторону будет брать сильно у донышка, вторую ближе к вершине зуба, такова специфика (нужен опыт).

- Проходим под меру.

- Забираем чистовую учитывая существующее биение без которого тут не бывает.

- Прорезаем.

Работа интересная, творческая. В начале тяжело физически, затем сутками наблюдаем, надо только менять контейнер под стружку.

Несколько фотографий (в следующий раз, фотографии будут качественней):

Получился просто красавчик! Есть ещё некоторые нюансы о которых я вам расскажу в следующих статьях.

К вашему вниманию два видео сделанные мной:

Поделится, добавить в закладки!

Применение

Высокие свойства зубчатых передач нашли отражение в широком спектре применений. Во многих промышленных механизмах используются редукторы, призванные понизить число оборотов вращения вала двигателя, для передачи на технологическое оборудование. Помимо изменения скорости, такое устройство также увеличивает механический момент. В итоге маломощный двигатель с большой скоростью вращения, способен приводить в движение медленный и тяжелый механизм.

С целью уменьшения габаритов редуктора его часто выполняют многоступенчатым. Большое количество зубчатых колес входят в последовательное зацепление между собой, обеспечивая высокое передаточное число. Классическим примером подобного устройства являются обычные механические часы. Благодаря множеству специально подобранных передач, скорости движения секундной, минутной и часовой стрелок отличаются друг от друга ровно в 60 раз.

Меняя один комплект на другой, можно получить разные скорости выходного вала. Этот принцип действия лег в основу коробок переключения передач, широко используемых в автомобилестроении, станкостроении и других отраслях.

Обычное зубчатое колесо допускает применение и для повышения скорости выходного вала относительно входного. В общем случае для этого достаточно развернуть редуктор или поменять местами точки подключения двигателя и конечного механизма. Называется подобное устройство мультипликатор. Из особенностей его применения необходимо учитывать запас по мощности двигателя, сопоставимый с передаточным числом механизма.

Зубчатые колеса используются также для изменения направления движения. Две цилиндрические шестерни с одинаковым числом зубьев реализуют функцию смены направления вращения вала. Передачи конической или корончатой конструкции используются в случае необходимости смены положения оси в пространстве. Ведущая и ведомая шестерни в таких механизмах развернуты друг относительно друга на какой-либо угол, значение которого может достигать 90 градусов. При этом передаточное отношение часто равно единице, что обеспечивает одинаковые скорости валов.

Наряду с простыми вариантами передач, содержащих зубчатые колеса, разработаны несколько специальных моделей. С целью снижения материалоемкости, в механизмах с ограниченным углом поворота, используют только часть зубчатого колеса. Такой сектор, обладая всеми основными свойствами зубчатого зацепления, отличается более низкой массой и стоимостью.

Еще один вариант, называемый планетарной передачей, также характеризуется малым весом и габаритами. При этом устройство обеспечивает высокое значение передаточного числа и пониженный уровень шума в процессе работы. Конструктивно такая передача состоит из нескольких шестерен, имеющих разную степень свободы. За счет этого механизм может не только передавать вращение, но и складывать или выделять угловые скорости разных валов, находящихся на одной оси. Сегодня разработано большое число вариантов планетарных передач, отличающихся типом и взаимным расположением зубчатых колес. Планетарные передачи широко применяются в автомобильной и авиационной технике, тяжелом металлорежущем оборудовании. Среди недостатков, сдерживающих распространение передач данного типа, следует отметить низкий КПД и высокие конструктивные требования к точности изготовления отдельных деталей.

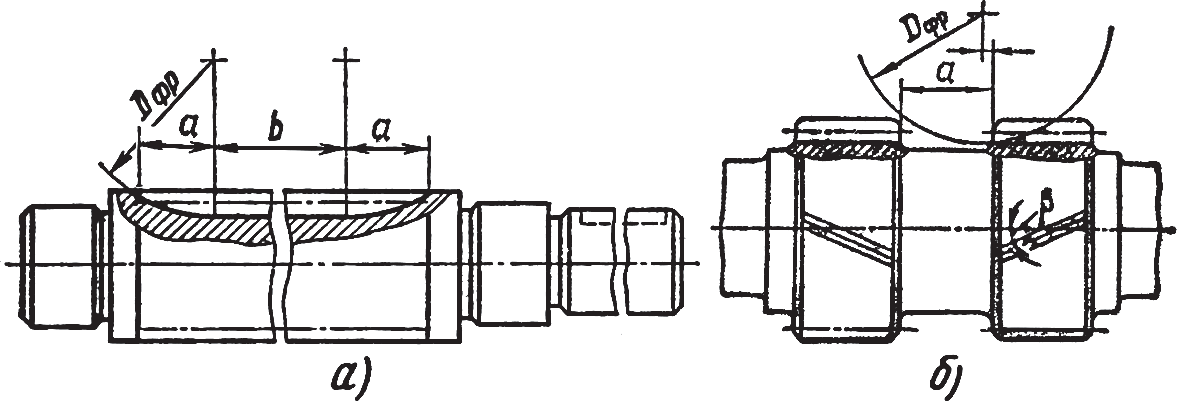

1. Валы-шестерни

Недостатком объединенной конструкции является необходимость изготовлять вал из того же материала, что и шестерню, часто более высококачественного и дорогого, чем требуется. Кроме того, при замене шестерни, например, вследствие износа или поломки зубьев приходится заменять и вал. Несмотря на это, в редукторах шестерню часто выполняют заодно с валом и даже при толщине, значительно превышающей указанные нормы. Это объясняется большей жесткостью и прочностью, а также технологичностью вала-шестерни, что в конечном итоге оправдывает ее стоимость.

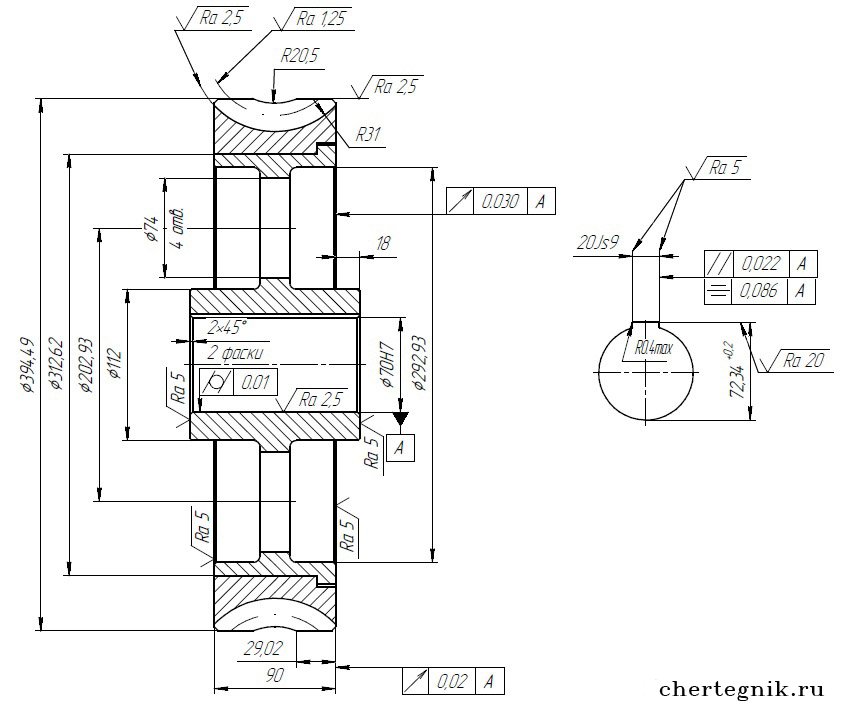

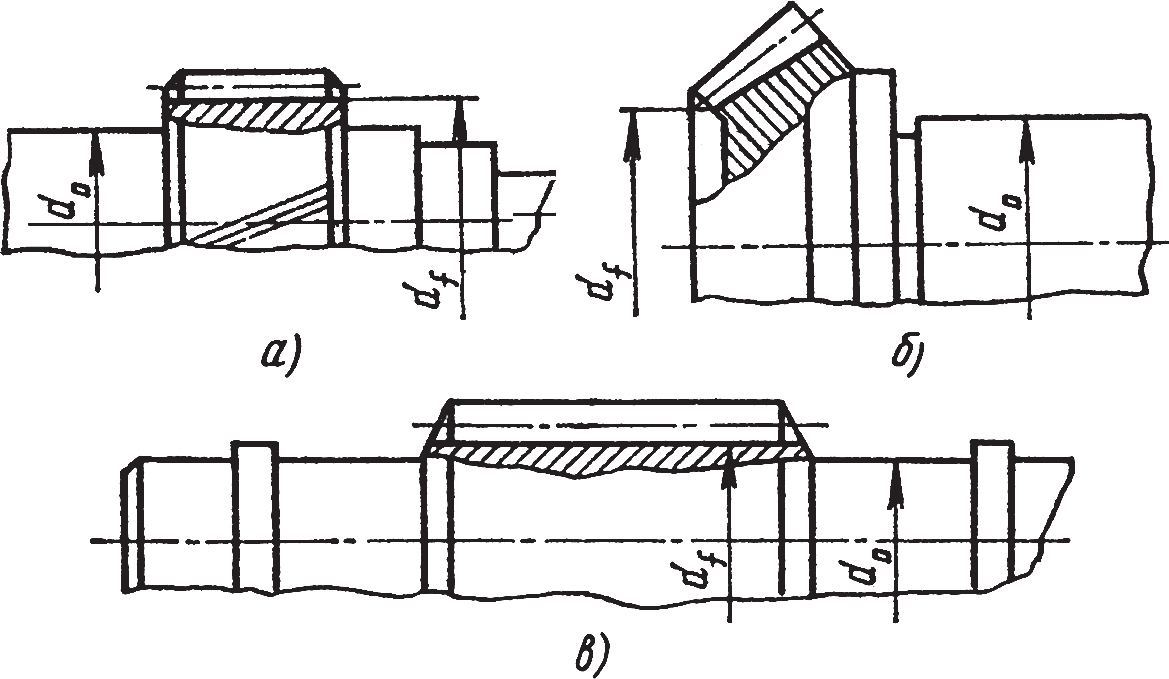

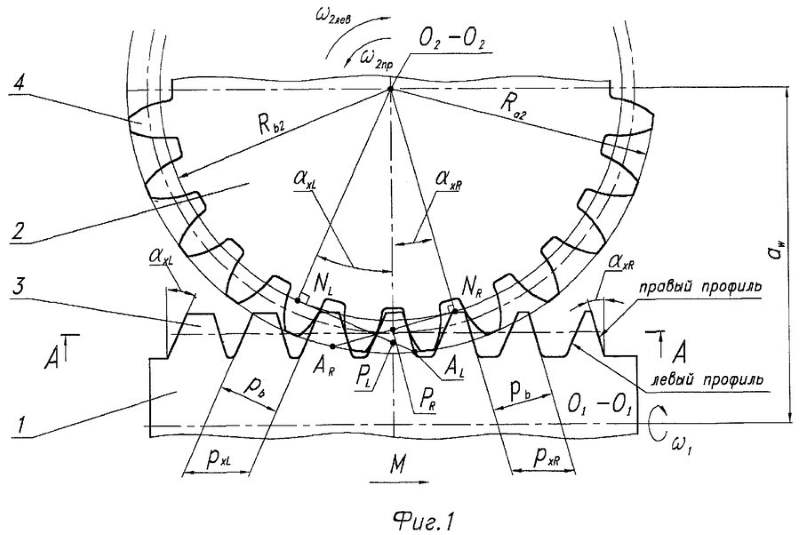

Рис. 1. Условия нарезания зубьев на вале-шестерне

В некоторых случаях зубчатый венец углубляется в тело вала. При углублении зуба в тело вала следует учитывать участки входа и выхода фрезы (табл. 1). Возможность выхода фрезы следует учитывать также при нарезании рядом расположенных венцов на вале-шестерне (рис. 1; а, б).

Таблица 1. Протяженность дорожки а, мм, для выхода фрезы (рис. 1)

| m, мм, фрезы | 2 | 3 | 4 | 5 | ≥ 6 |

| a/m | 15 | 14 | 13 | 12 | 10 |

Обычно зубья вала-шестерни располагаются на выступающем венце. В этом случае для возможности выхода фрезы рекомендуется выдержать следующее соотношение размеров внутреннего диаметра шестерни или червяка с посадочным диаметром под подшипники (рис. 2):

Остальные конструктивные элементы вала-шестерни определяют так же, как конструктивные элементы валов.

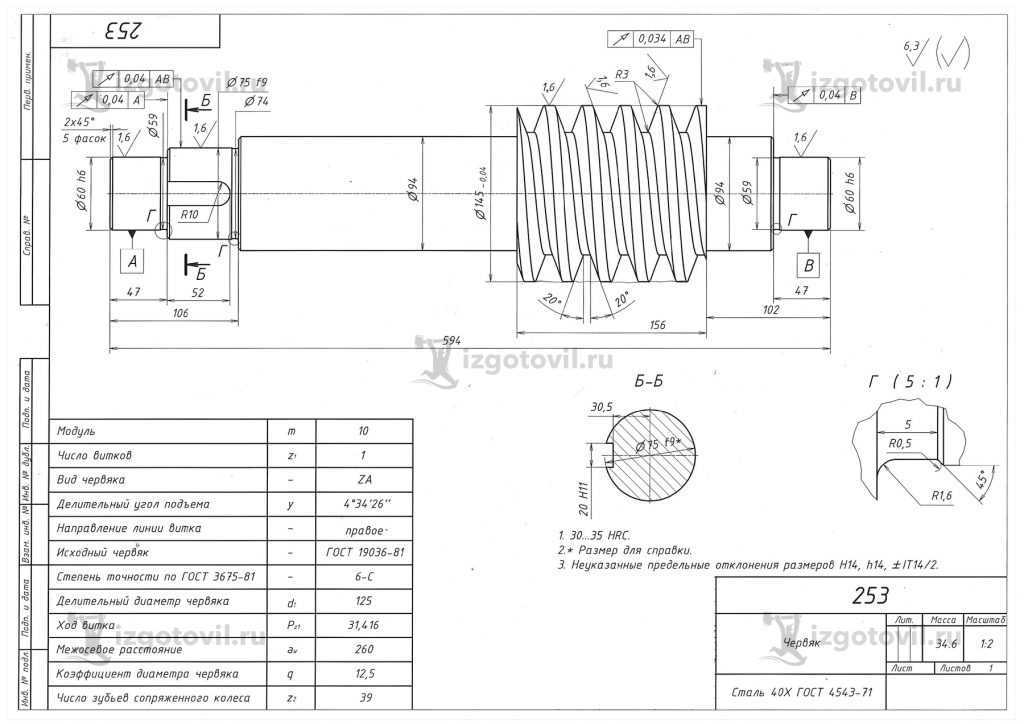

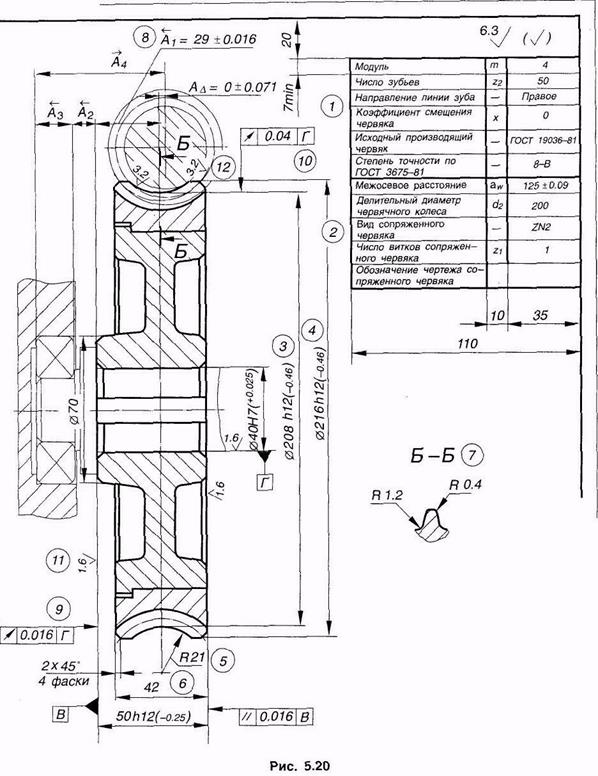

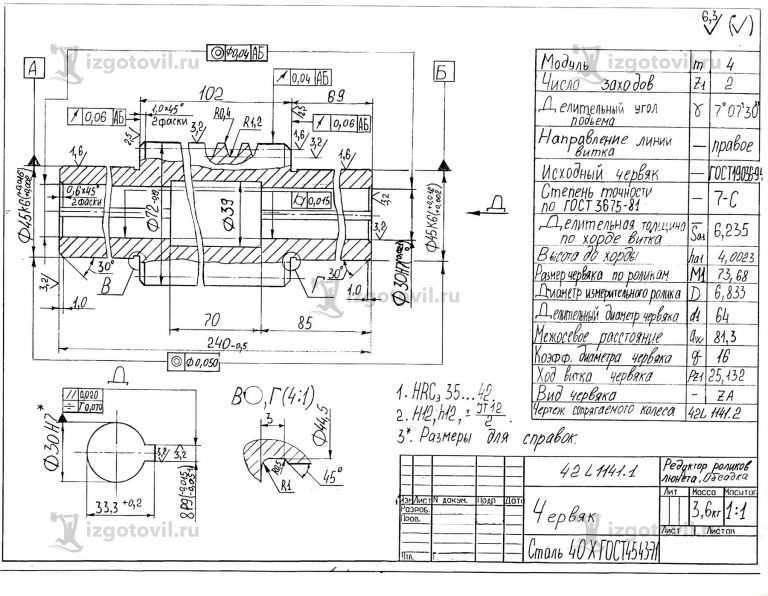

Рис. 2. Основные размеры для нарезания: вала-шестерни (а, б); червяка (в)

Основные параметры

Для обеспечения подвижности и работоспособности, конструкция отдельных деталей механической передачи должна быть согласована по размерам и геометрии. Для этого при описании подобных устройств принято использовать систему специальных параметров. В их число входят геометрические, массогабаритные и прочностные величины, закрепленные стандартами. Применение стандартных параметров позволяет сравнительно просто производить расчет унифицированных зубчатых передач и обеспечивает гарантированное сопряжение всех изделий между собой. Естественно, что для разных видов, параметры будут несколько отличаться. Далее рассматриваются термины, связанные с конструкцией эвольвентного цилиндрического колеса. Эти параметры, в своем большинстве, описывают основные характеристики и других вариантов колес.

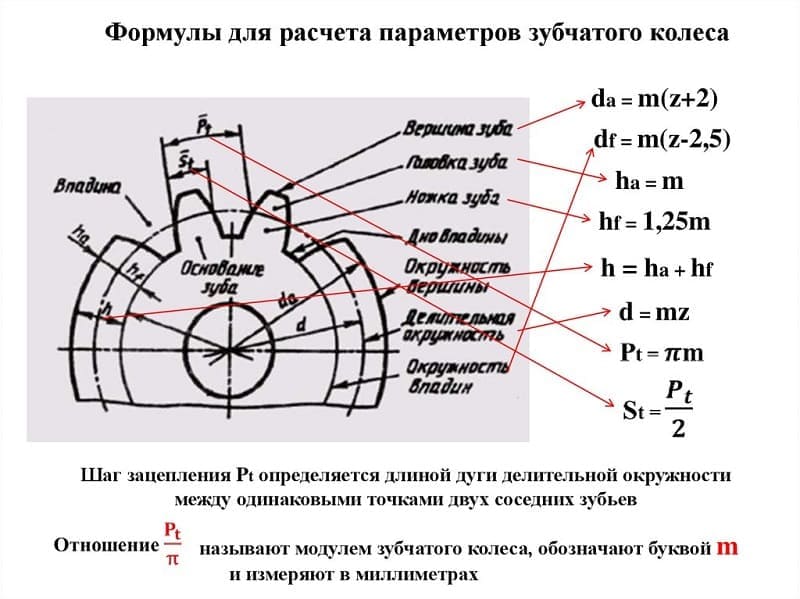

В основе сечения зуба большинства шестерен лежит эвольвентный профиль, который получается на основе одноименной кривой. Его применение легко стандартизируется, характеризуется высокой технологичностью изготовления и низкими требованиями к качеству сборки механизма. Основными параметры эвольвентного зубчатого колеса считаются модуль зацепления и количество зубьев зубчатого колеса. При одном и том же наружном диаметре деталей значения этих величин могут существенно отличаться в разных вариантах конструкции.

Число зубьев определяет коэффициент передачи и геометрические размеры зубьев. На ведущем колесе редуктора оно выполняется меньшим, чем на ведомом. В итоге один нормальный оборот ведущей шестерни приводит к повороту ведомого колеса только на определенный угол. Отношение числа зубьев двух колес дает значение передаточного коэффициента. Размеры зубьев определяются как отношение их количества к длине окружности колеса. С целью упрощения расчетов и гарантированного обеспечения зацепления между разными колесами, предусмотрен дополнительный параметр, называемый модулем зацепления. Любые шестерни с одинаковым модулем обеспечивают взаимодействие между собой и могут использоваться для построения механизмов, без дополнительной обработки.

Сумма ширины зуба и впадины совместно дают шаг зубчатого колеса. Учитывая неравномерность профиля по радиусу и зависимость длины дуги от диаметра, в каждом колесе можно определить бесконечное число значений этого параметра. С целью стандартизации принято рассматривать шаг по делительной окружности, называемый так же окружным шагом. Отношение этого шага к числу пи дает модуль зацепления. В некоторых случаях для описания шестерен используют угловой шаг, измеряемый в градусах. Стандартами предусмотрены и несколько других угловых величин. Например, для упрощения настройки оборудования при изготовлении колес рассматривают угловую ширину зуба и угловую ширину впадины. Определяются они также на основе делительной окружности.

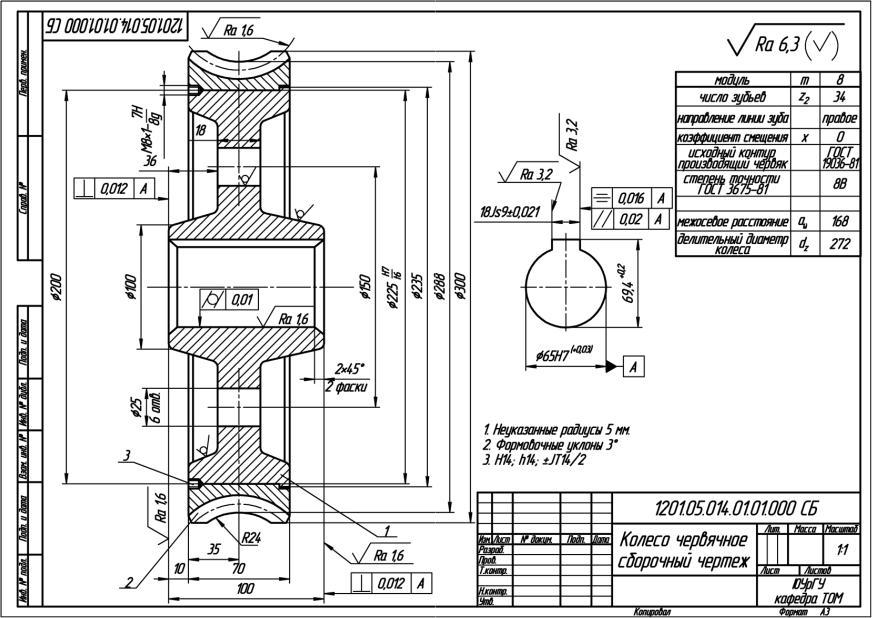

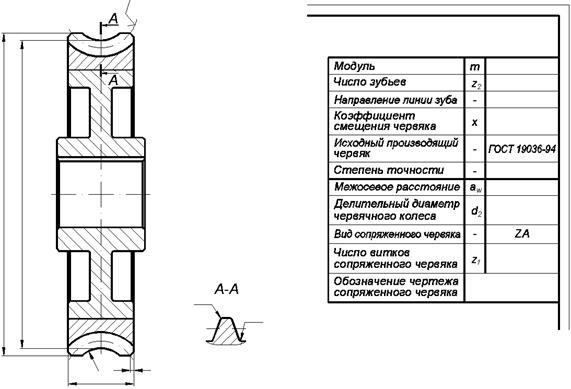

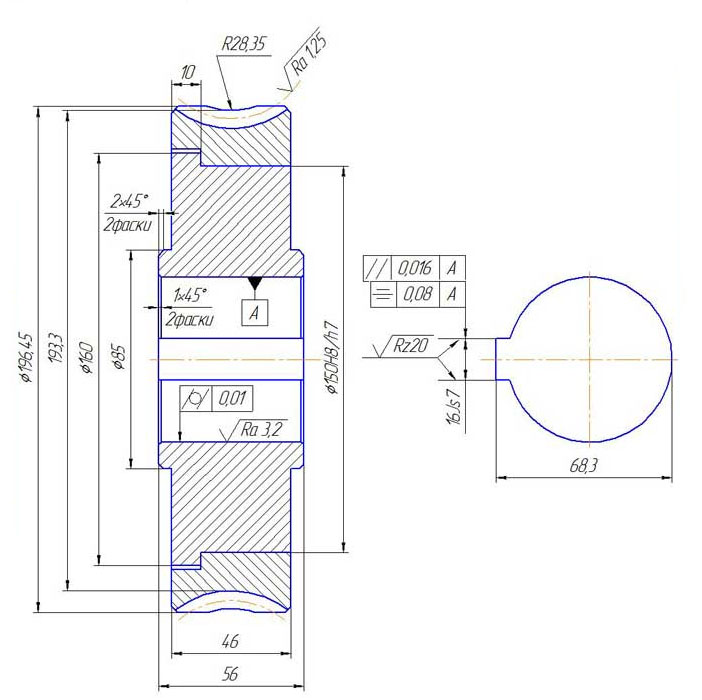

Червячное зубчатое колесо

Червячные зубчатые колеса бывают в виде венцов и цельные при малых размерах червячных пар ( фиг.

Червячные зубчатые колеса выполняются цельными литыми, или коваными, или составными – из центра и венца, центр отливается из чугуна или стали, а венец из бронзы. Механические свойства и марка бронзы определяют расчетом.

Червячное зубчатое колесо является одновременно гайкой для винта 19, который при вращении колеса совершает поступательное движение.

Червячное зубчатое колесо 5 закреплено на винте подъема 6, гайка которого неподвижна. Поэтому при вращении винт будет перемещаться в вертикальном направлении и поднимать или опускать связанный с ним шлифовальный круг. За один оборот маховика 7 шлифовальный круг перемещается на 1 мм. При повороте маховика на одно деление-лимба величина перемещения равна 0 01 мм. Поперечное перемещение шлифовальной бабки может осуществляться автоматически и вручную. Гайка 9, двигаясь вдоль оси винта, перемещает салазки поперечной подачи. Величина перемещения отсчитывается по лимбу. За один оборот маховика 18 перемещение равно 8 мм.

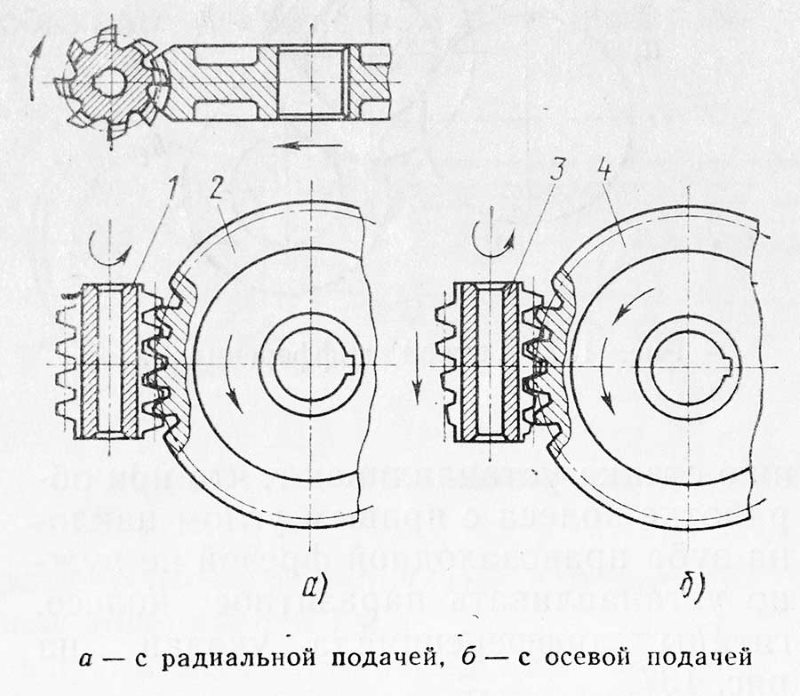

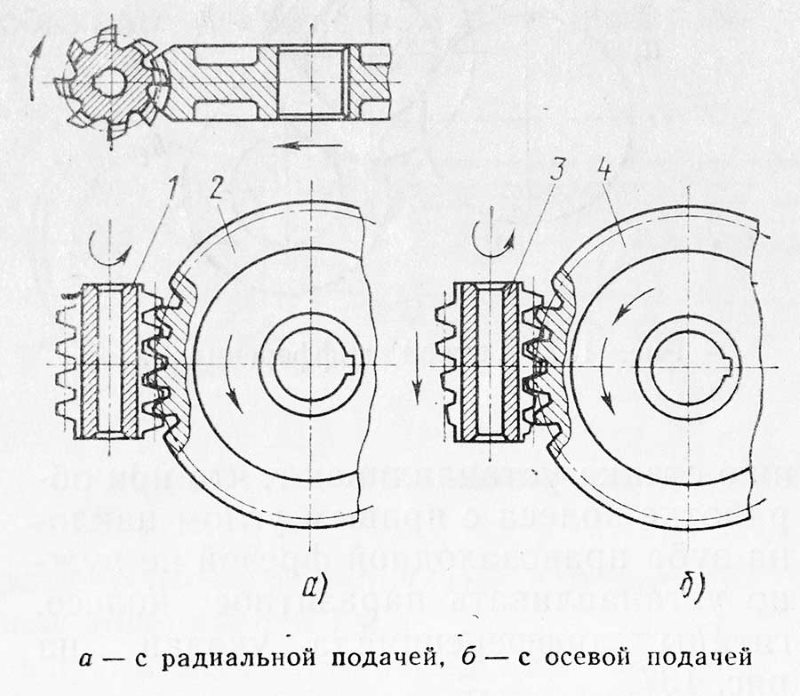

Нарезание червячных зубчатых колес производится методом радиальной подачи или методом осевой ( тангенциальной) подачи.

| Зубонарезание червячных, зубчатых колес. |

Нарезание червячных зубчатых колес комбинированным способом применяется при нарезании единичных ненормализованных червячных зубчатых колес, для которых изготовление червячных фрез экономически не оправдывается. Нарезание производится последовательно двумя резцами – черновым и чистовым; резец закрепляется в оправке ( рис. 160, а), представляя как бы однозубую фрезу.

Монтаж червячных зубчатых колес на валах и проверку их осуществляют так же, как и в случаях сборки обычных цилиндрических зубчатых колес.

Нарезание червячных зубчатых колес производят методом радиальной подачи или методом осевой ( тангенциальной) подачи.

| Сборные червячные колеса.| Схема червячной передачи. |

Монтаж червячных зубчатых колес на валах и проверку их осуществляют так же, как и в случаях сборки обычных цилиндрических зубчатых колес.

Для цилиндрических, конических и червячных зубчатых колес показателями точности монтажа являются монтажное радиальное ер и монтажное осевое еа биение.

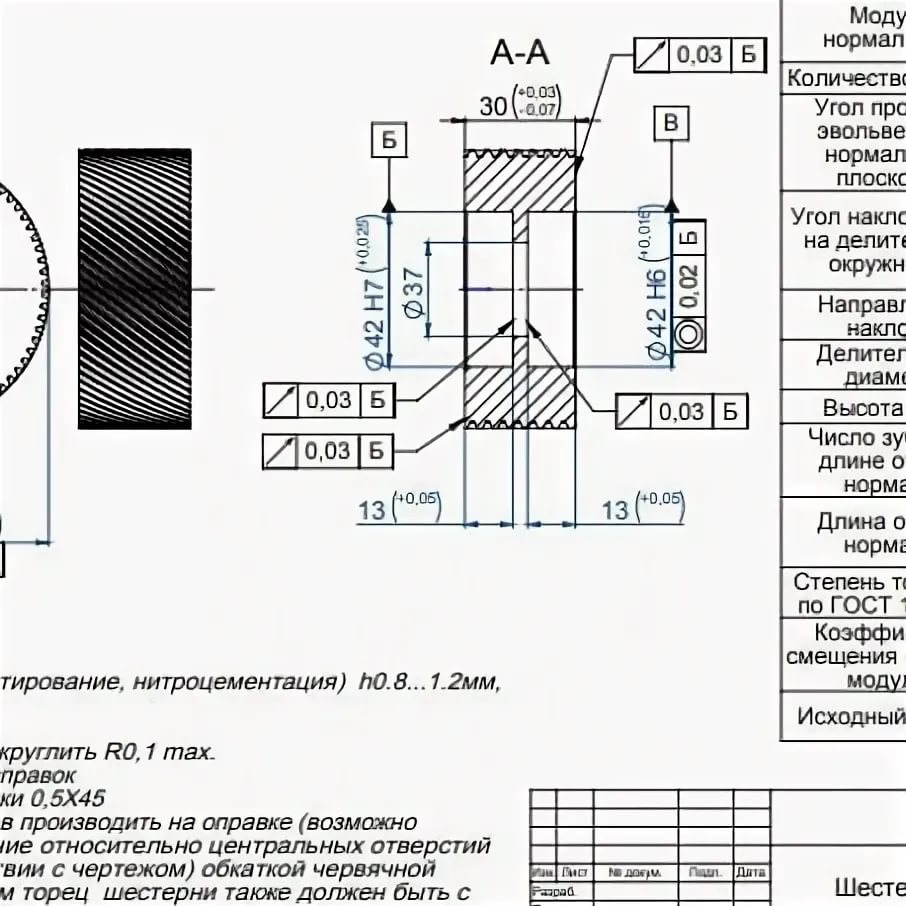

Червяки и червячные зубчатые колеса до момента нарезания ниток и зубьев обрабатывают теми же методами и на том же оборудовании, что и обработка двухсторонних ступенчатых валов и цилиндрических зубчатых колес.

Затем устанавливается червячное зубчатое колесо вместе с валом и подшипниками, но нижняя половина корпуса не накрывается. Установку колеса делают так, чтобы его средняя плоскость проходила точно через ось червяка. Такую установку делают либо за счет допустимых смещений колеса вдоль оси по валу, либо за счет специальной подрезки одного из опорных торцов ступицы.

Для изготовления червячных зубчатых колес применяют бронзу марки Бр. С целью экономии бронзы применяют биметаллические отливки, представляющие собой стальную заготовку, залитую по ободу бронзой, или на стальную ступицу напрессовывают бронзовое кольцо ( фиг.

Классификация

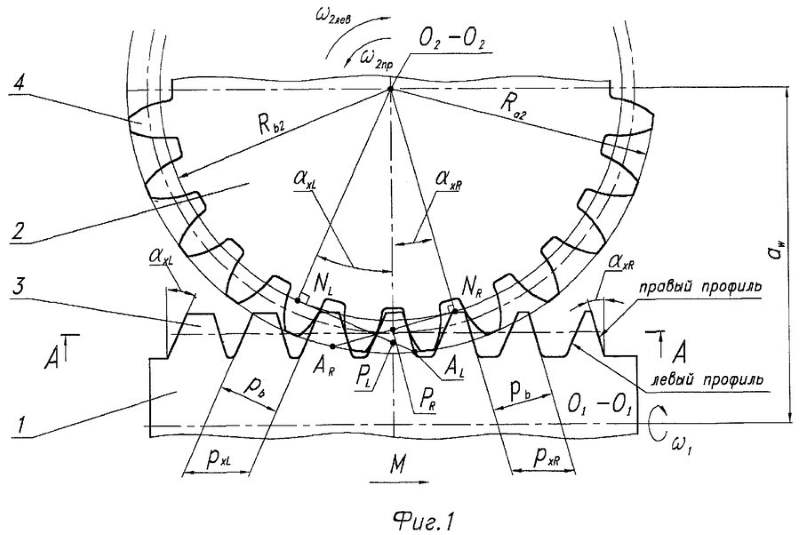

По направлению витка передачи в большинстве своем бывают правыми. Иногда встречается левое направление нити.

Червячные зацепления классифицируются по форме наружной поверхности червяка:

- цилиндрические;

- глобоидные.

Вогнутая поверхность ведущей детали увеличивает количество зубьев, находящихся одновременно в зацеплении. В результате возрастает КПД и мощность передачи. Недостаток глобоидных червяков в сложности изготовления. Витки должны быть одинаковой высоты при вогнутой наружной поверхности.

По форме нити резьбы различают червяки:

- архимедов;

- конволютный;

- нелинейный.

Архимедов червяк отличается прямой в сечении эвольвентой. У конволютного конфигурация выпуклая, близкая к форме обычной шестерни. Нелинейные профили имеют выпуклую и вогнутую поверхность.

Зубчатое колесо имеет зуб наклонный обратной конфигурации, по форме совпадающий с впадиной между нитями.

Расположение червяка относительно колеса может быть:

- верхнее;

- боковое;

- нижнее.

Верхнее оптимально подходит для скоростных передач. Боковое наиболее компактное. При картерном способе смазки – масло находится в поддоне и нижняя деталь, вращаясь, смазывает остальные, удобнее нижнее расположение червяка.

Червячные колеса относятся к косозубым. Оси деталей располагаются обычно под углом 90°. В сильно нагруженных механизмах угол может быть 45°.

Зубчатые колеса по профилю зуба делят:

- роликовые;

- вогнутые;

- прямые.

По типу они могут быть:

- с непрерывным вращением – полные;

- зубчатый сектор.

Сектор может быть разной величины, от половины круга, до рабочей длины короче червяка.

Конструкция зубчатого колеса

Несмотря на кажущуюся простоту, в технике принято выделять несколько отдельных частей зубчатого колеса. Как и любое другое колесо, зубчатый вариант в своей основе имеет диск необходимого диаметра. Основной частью является обод, на боковой или торцевой поверхности которого выполнены зубья. Все вместе они образуют так называемый венец зубчатого колеса. Геометрия зубьев различна у разных типов зубчатой передачи. Сам зуб условно разбивается на несколько частей. Наружная часть называется вершиной. Прилегающие к ней боковые поверхности носят название головки зуба. Внутренняя часть именуется ножкой зуба. Две соседние ножки образуют впадину зубчатого колеса.

Для крепления на валу механизма в центре диска изготавливается ступица со сквозным отверстием. Форма отверстия зависит от геометрии сечения вала и может быть цилиндрической, квадратной или многоугольной. При использовании цилиндрических валов, в ступице обычно выполняют шпоночный паз.

С целью уменьшения веса толщина диска колеса выполняется обычно меньше, чем толщина ступицы или обода. Также для этого в теле диска могут присутствовать окна разнообразной формы.

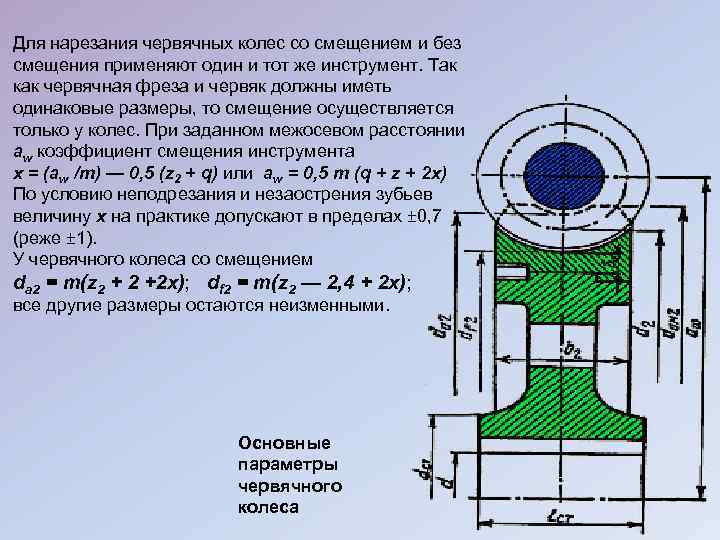

Нарезание червячных колес

При проектировании создается модель червячного колеса. По ней легко определится со способом нарезки:

- заход фрезы снизу;

- торцевой.

Торцевой требует инструмента, в точности повторяющего червяк. Дает хорошую точность и чистоту обработки. Фрезу выставлять сложно, необходимо, чтобы в конце обработки она имела положение относительно колеса, в точности соответствующее червяку.

Нарезка зубьев на венце

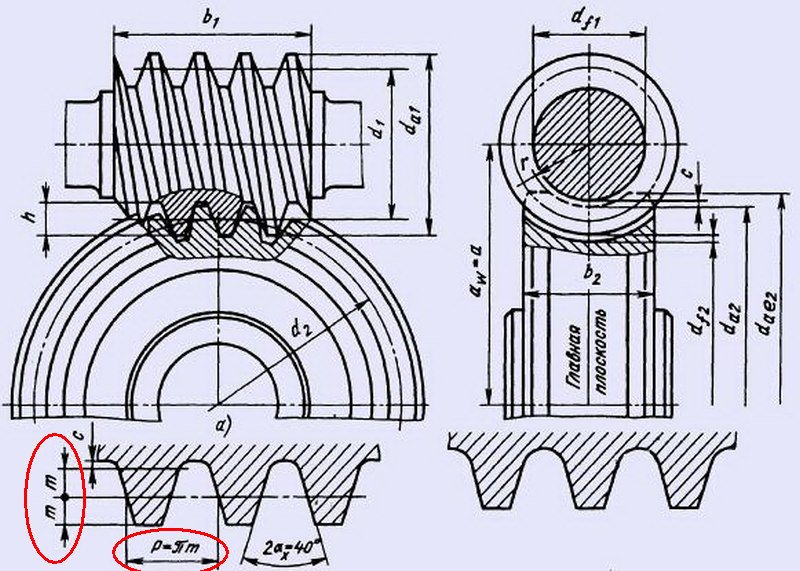

По наружному диаметру червячное колесо имеет полукруглое углубление. Это позволяет лучше прилегать деталям по эвольвенте и смещать ось, увеличивая площадь контакта. Центр радиуса углубления должен совпадать с осью червяка.

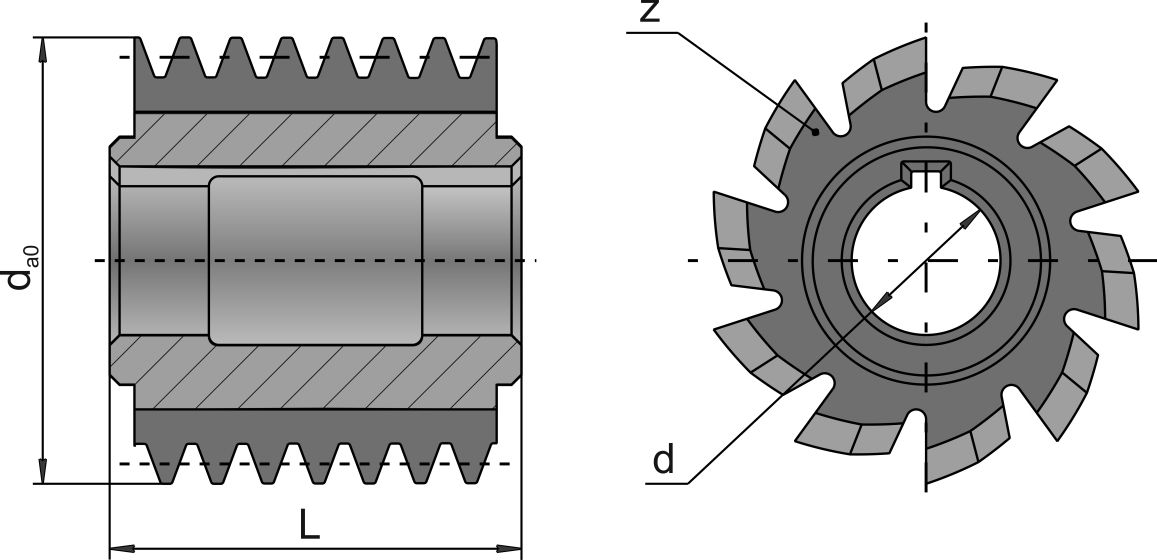

Фрезы для нарезания червячного колеса должны быть с таким же наружным диаметром, как червяк. Внешне она повторяет форму ведущей детали, только вместо непрерывной линии резьбы ряды резцов. Режущая пластина по форме точно повторяет нитку резьбы, но шире нее на размер зазора. В результате конфигурация ответной детали – червячного колеса, точно повторяет формы резьбы, впадины совпадают с выступами нитей.

Фреза выставляется в плоскости оси червяка, касаясь его поверхности. Зубчатый венец вращается вокруг вертикальной оправки или собственного вала, обеспечивая тангенциальную подачу наружной поверхности относительно оси режущего инструмента. Нарезка червячных колес происходит при синхронном движении инструмента и детали, вращающихся вокруг своих осей. Отношение скорости вращения определяется передаточным числом. С каждым оборотом венец придвигается ближе к вращающейся фрезе.

Подача режущего инструмента возможна снизу и сверху. Но в большинстве случаев используют радиальную нарезку, как наиболее удобную и точную.

Ремонтная нарезка

Иногда надо сделать одну деталь, чтобы заменить ее в редукторе. В мастерской не всегда имеется полный набор фрез со всеми нормализованными диаметрами.

Если червячное колесо нарезать фрезой большим диаметром, чем радиус червяка, то прилегание будет хуже, пятно контакта меньше. Линия скольжения сместится к вершине зуба. При нарезке меньшим диаметром с таким же модулем, нагрузка будет на вершину нити резьбы. Погрешность можно компенсировать смещением инструмента и регулировкой расстояния между осями. Но трение и износ все равно будут больше, КПД упадет.

Нарезать червячное колесо фрезой с диаметром больше червяка можно для беззазорного сцепления. В этом случае используется специальная фреза с разными углами профиля для правой и левой стороны. Ось фрезы выворачивается в сторону увеличения наклона зуба. Обычные зубофрезерные станки надо переделывать для обработки беззазорного сцепления.

Из-за отсутствия зазора между рабочими элементами, поверхность быстро стирается и приходится постоянно производить регулировку. Беззазорные сцепления применяются при высокой точности и большой нагрузке с малой активностью пары, например, в прокатных станах для регулировки прижима валков – толщины прокатываемого металла.

Для изготовления одного или нескольких колес с нестандартными размерами может применяться оправка с одним резцом по форме впадины между зубьями. Инструмент вращается постоянно. Колесо вращается синхронно с инструментом. После каждого оборота реза проворачивается на размер модуля зуба и за полный оборот, подвигается к оправке с резцом на глубину реза.

Недостаток способа изготовления венца в длительности процесса. Один резец обрабатывает деталь в несколько раз дольше, чем фреза. Учитывая стирание резца, надо делать черновую и чистовую обработку.

Червячное колесо отличается от других своим внешним видом и способом обработки. Оно делается точно под определенный червяк.

Достоинства и недостатки

Особенностью червячной передачи является наличие тормозящего момента и большой интервал передаточных чисел и крутящего момента. К положительным характеристикам относятся:

- передаточное число в пределах 8–100;

- работает тихо;

- начало вращения и остановка происходят плавно;

- высокая точность перемещений;

- возможность смещения на малую величину;

- компактность узла;

- самотормозящая передача.

Передача движения в паре червяк и червячное колесо возможна только в одном направлении. При попытке ведомой детали провернуться, возникает тормозящий момент. Это используют в приводе поворота и подъемных механизмах.

Основной недостаток в потерях мощности, связанных с большим трением. Это приводит к быстрому износу деталей, особенно колеса. К недостаткам относятся:

- низкий КПД;

- трение;

- сильный нагрев;

- изготовление венца из дорогих материалов;

- частое заедание;

- быстрое изнашивание;

- постоянная регулировка зацепления подтягиванием червяка;

- сложное изготовление.

Червячное зацепление требует высокой точности изготовления винтового зацепления и чистоты обработки. Передача не переносит попадание в рабочую зону пыли и другого мусора. Требует интенсивной смазки и охлаждения.

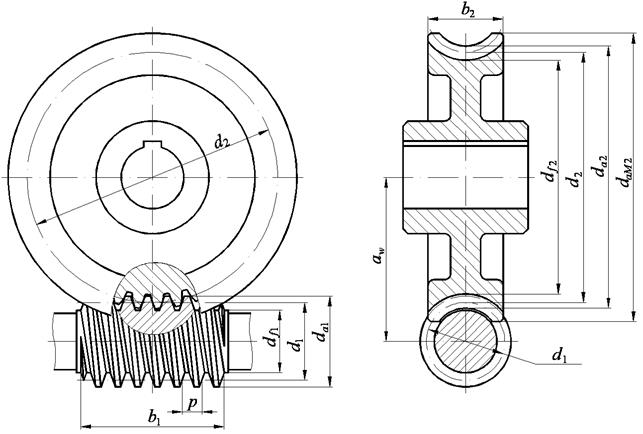

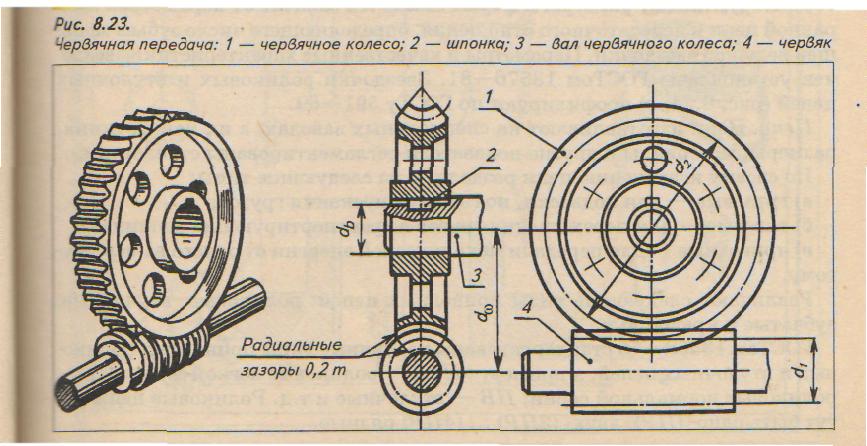

Конструкция

Червячная передача получила свое название по ведущей детали, передающей крутящий момент. Ведомая деталь имеет зуб с косой нарезкой. По ободу радиальное занижение поверхности. Это увеличивает линию контакта нити резьбы и зуба.

Оси вращение деталей располагаются под углом. Обычно это 90°, но может быть 45°. Применяется такое расположение деталей в сильно нагруженных тихоходных передачах, со скоростью движения точки на наружной поверхности менее 5 м/сек.

При взаимодействии передачи поверхность резьбы не толкает зубья в направлении вращения, а скользит по эвольвенте, как бы отодвигая ее. В результате возникает сильное трение и нагрев деталей в месте контакта.

Червячная пара должна хорошо смазываться, охлаждаться и обладать антифрикционными свойствами. Материал червяка изменять нельзя, он нарезается из хромистой стали и проходит закалку, шлифовку поверхности резьбы или шугаровку – обработку пластиной с малой глубиной реза. Инструмент скорее продавливает поверхность резьбы, чем режет ее. Создается на верхнем слое наклеп, упрочняющий рабочую поверхность, делающий ее гладкой.

Материал для венца

Венец зубчатого колеса выполняется из относительно мягкого материала с высоким сопротивлением стиранию. В основном применяются оловянные бронзы и латунь. Для низкоскоростных передач с ручным управлением можно делать венец из серого чугуна. В зависимости от скорости вращения зубчатый венец изготавливается из материала:

- 5 – 25 м/сек – оловянистые бронзы ОФ10-1, ОНФ;

- ≤ 5 м/сек – Бр.АЖ9-4, алюминиево-железистая бронза;

- ≤ 2 м/сек – венец может быть из чугуна.

Бронза стоит значительно дороже стали и мягче. Полностью из нее делаются детали, размеры которых в пределах 160 мм. Большие детали вытачиваются из стали и бронзовый на них только венец. Он нагорячо сажается на вал и закрепляется штифтами по линии соединения, чтобы венец не прокручивался. После остывания производится чистовая обработка колеса и нарезается зуб.

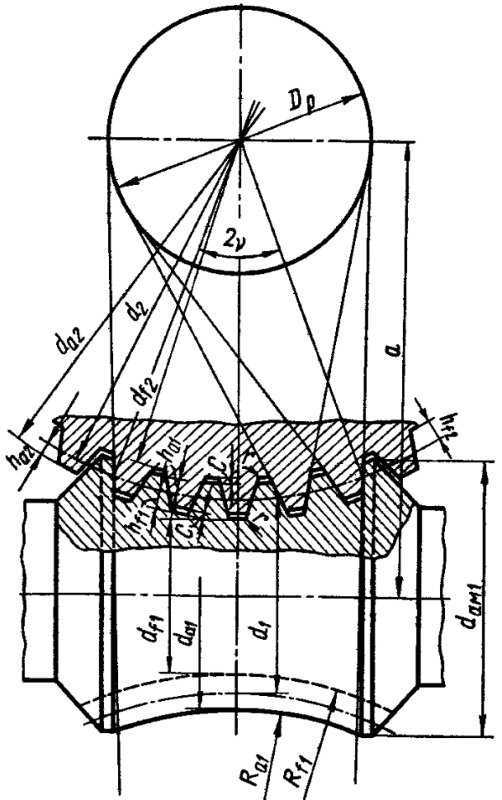

Расчет диаметра

Диаметр колеса рассчитывается по средней линии зуба – ширины зуба и впадины равны. Наружный, используемый для изготовления и расчетов радиус, определяется теоретически. После завершения обработки, он находится за пределами фактического обода колеса.

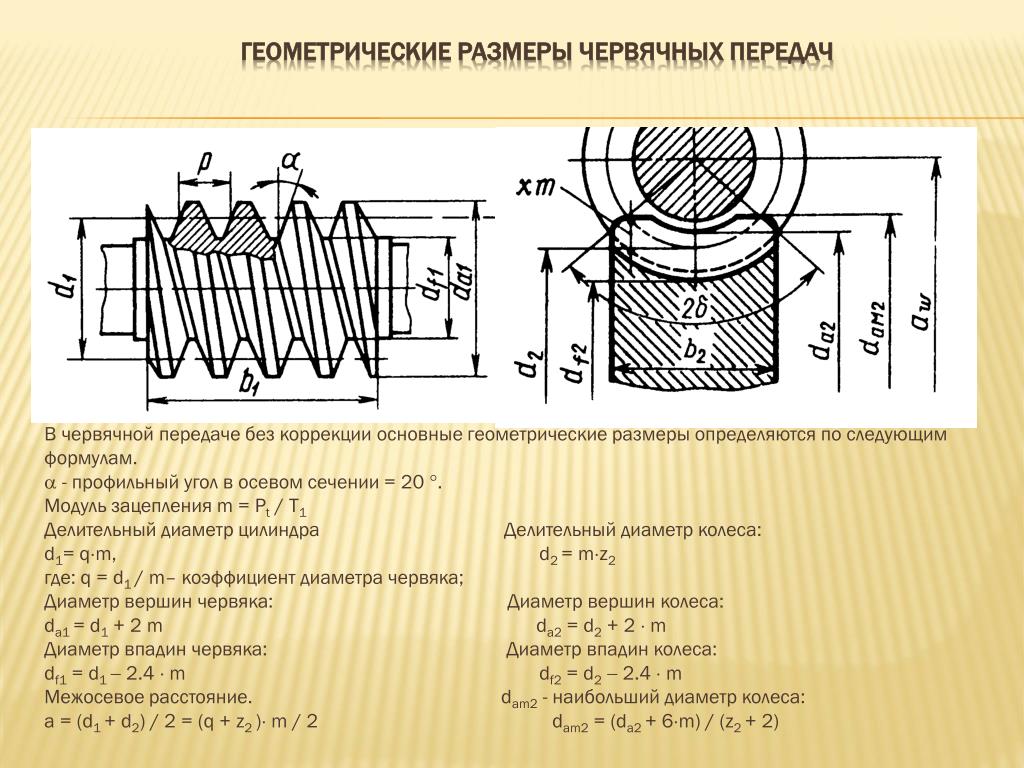

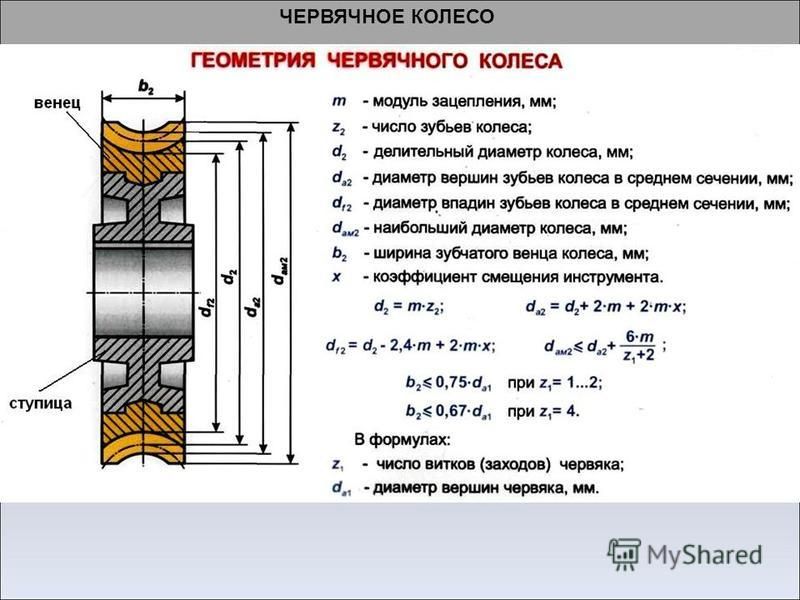

Скольжение происходит по линии делительного диаметра – середина зуба по высоте. Он рассчитывается по формуле:

где d2 — делительный диаметр шестерни; m – модуль; z2 – количество зубьев колеса.

Наружный радиус зуба имеет один центр с осью червяка.

Ширина зубчатого венца

Ширину венца червячного колеса определяют по числу витков винта по формуле:

где b2 – ширина венца; 0,315 и 0,355 – расчетный коэффициент; Z1 – количество заходов винтовой резьбы; a – межцентровое расстояние; aw – расстояние с учетом смещения червяка относительно зубчатого колеса.

Расстояние смещения определяет размер зазора между рабочими элементами деталей.

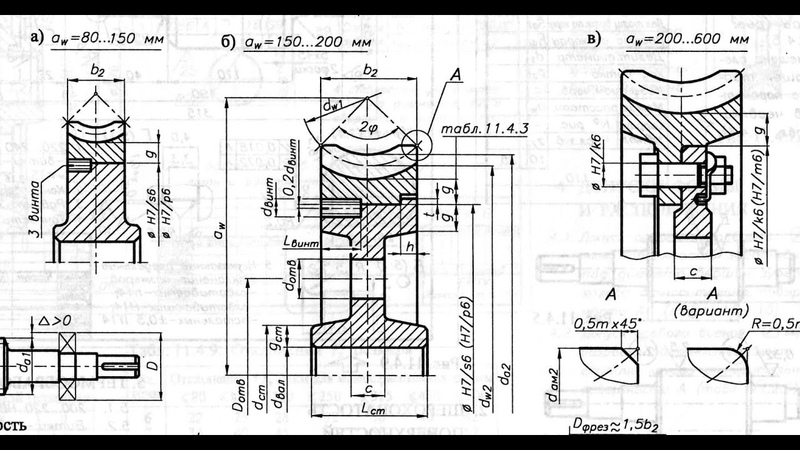

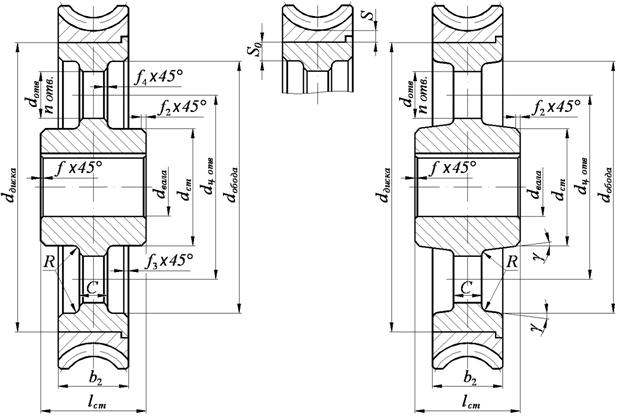

5. Червячные колеса и червяки

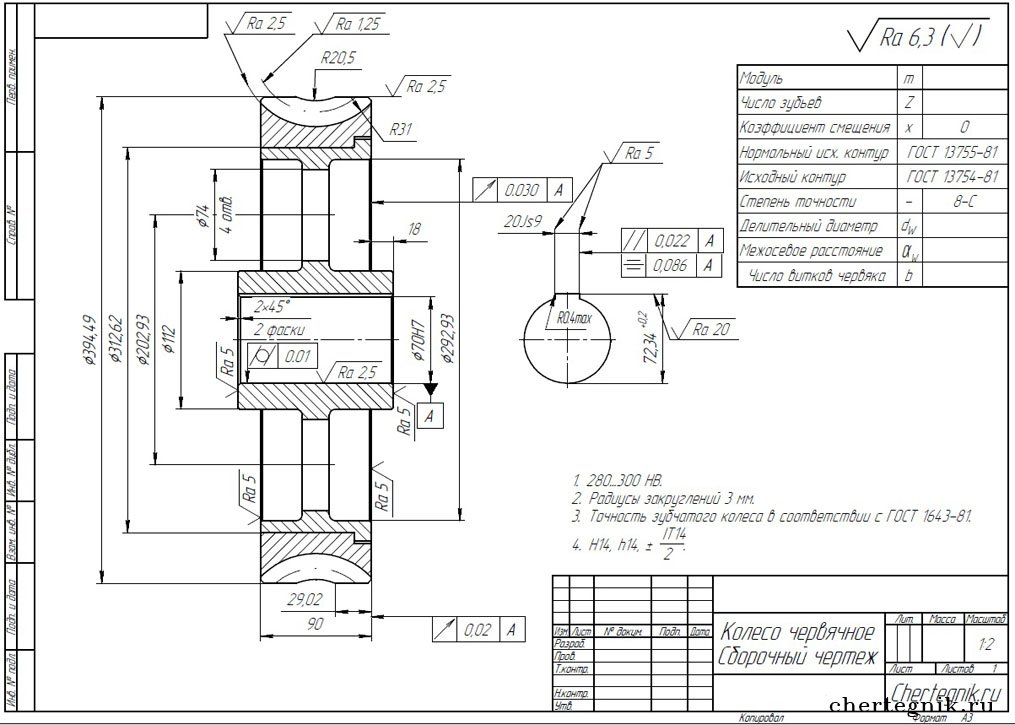

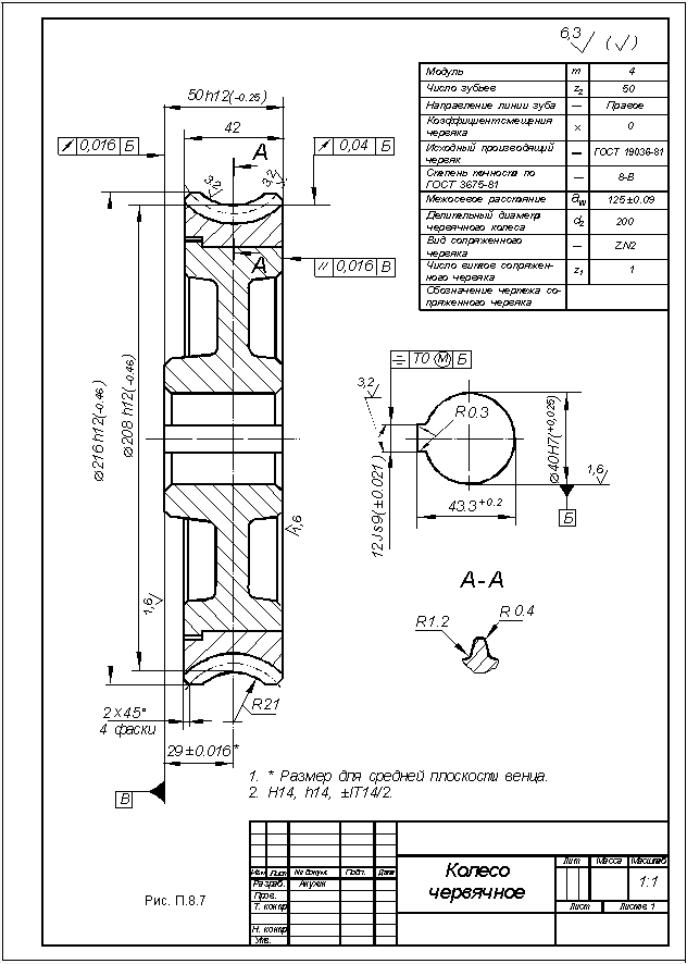

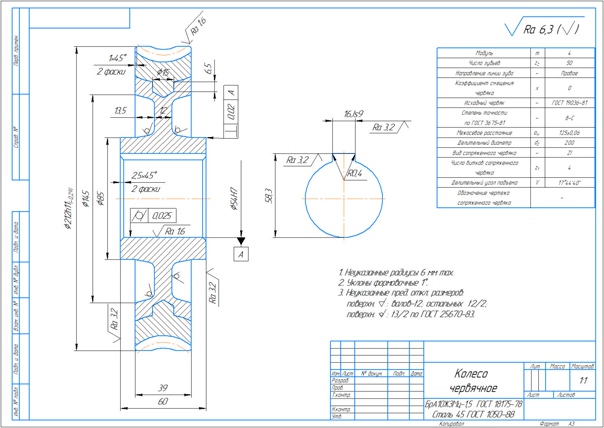

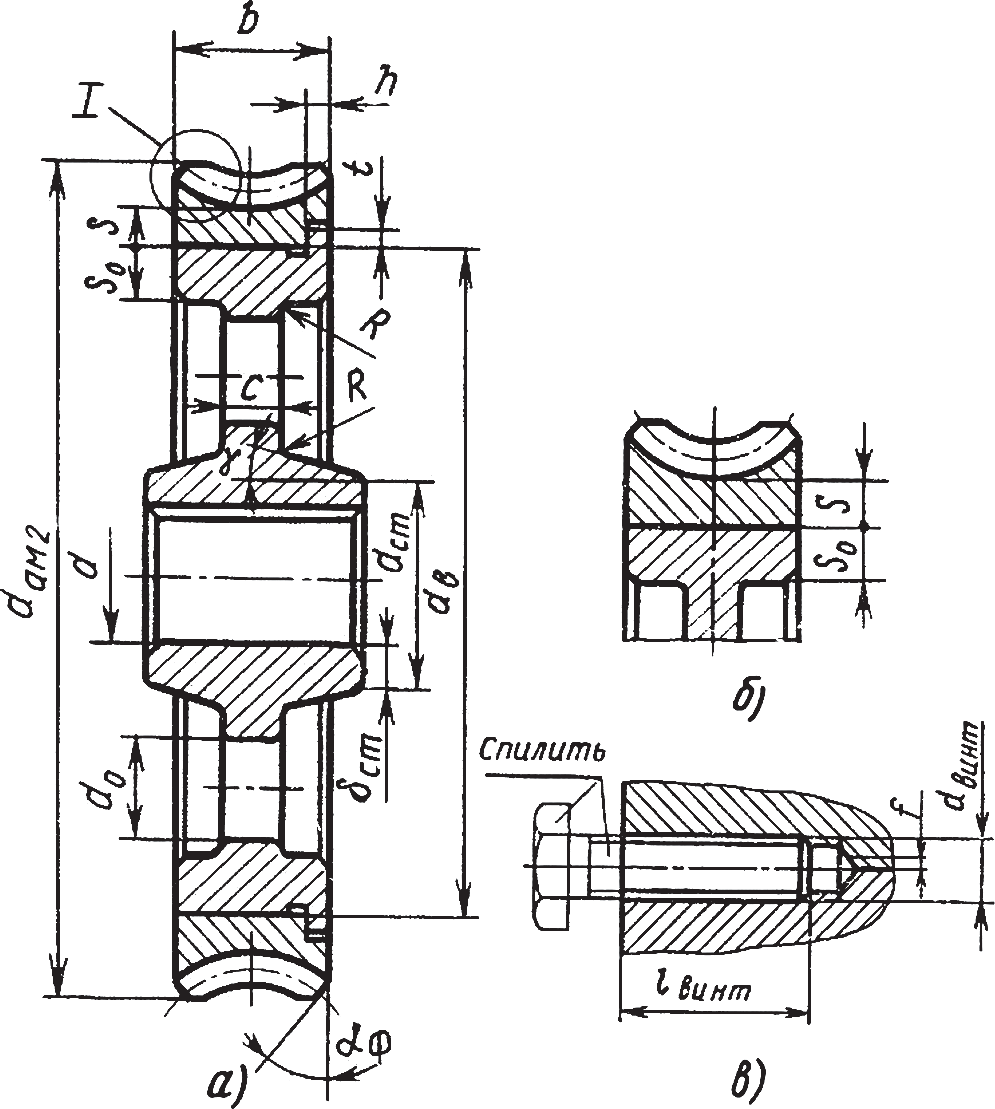

Зубчатый венец червячного колеса, по условиям работы червячной пары, должен изготовляться из антифрикционных материалов (бронза, латунь). Обычно червячные колеса выполняют составными: диск и ступица колеса – из стали или из серого чугуна, а венец – из антифрикционного материала.

Применяют следующие способы соединения венца с диском.

Бандажированная конструкция колеса, в которой бронзовый венец посажен на стальной или чугунный диск с натягом (рис. 10, а). Конструкция проста в изготовлении и применяют ее для колес относительно небольших диаметров, а также для колес передач, не испытывающих тепловые нагрузки. При нагреве до высокой температуры вследствие большего температурного коэффициента бронзы посадка может ослабнуть из-за большего линейного расширения бронзы, чем чугуна.

Обычно применяют легкопрессовую, реже прессовую посадку:

Посадочную поверхность выполняют с упорным буртиком (исполнение 1) (рис. 10, а) или без буртика (исполнение 2) (рис. 10, б). Буртик с размерами h=(0,15…0,2)b, t=0,1b предназначен для того, чтобы фиксировать относительное положение деталей при запрессовке, но в то же время он уменьшает посадочную поверхность, усложняет конструкцию и технологию. По этим соображениям конструкцию без буртика следует признать предпочтительной. Возможные неточности сборки устраняют последующей обработкой поверхностей после сборки.

Для предотвращения взаимного смещения венца и ступицы в плоскости соединения поверхностей стопорят 3…4 винтами с последующим срезанием головок (рис. 10, в). Размеры винтов: диаметр dB=(0,8…1,0)S, длина lВ=(2…3)dB.

Рис. 10. Червячные колеса

В соединении без буртика винты ставят с двух сторон в шахматном порядке.

Червяк представляет собой вал с приложенной нагрузкой между опорами и на консоли. По конструкции на червяке, как на любом валу, необходимо выдержать расположение и размеры всех сопрягаемых элементов (заплечика, буртика, галтелей, проточек, посадок и др.), которые дадут возможность обеспечить соединение и работоспособность сопрягаемых деталей: шарикоподшипников, уплотнений, шпонок, муфт и др. для работы передачи.

Размеры выступающего из редуктора конца вала-червяка согласовывают с соответствующими размерами вала электродвигателя и соединительной муфты.

Червячные колеса, как правило, вращаются с небольшой скоростью, поэтому нерабочие поверхности обода, диска и ступицы колеса оставляют необработанными, но тщательно очищенными и делают конусными с большими радиусами закруглений.

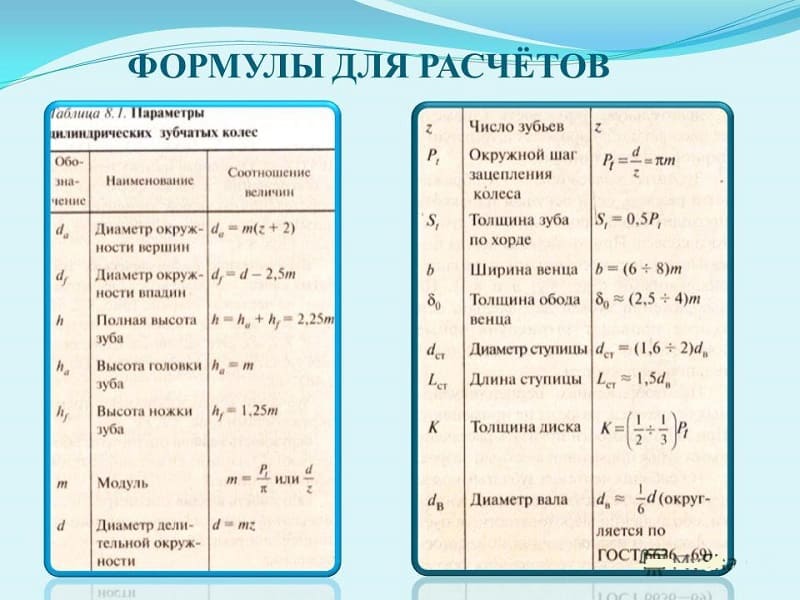

Расчет параметров

Расчет параметров зубчатых колес выполняют комплексно, для всей передачи. Необходимость расчета отдельного колеса возникает только в процессе ремонта оборудования с неизвестными данными. Расчет начинают с определения требуемого числа зубьев и модуля зацепления. Для того чтобы узнать значение модуля, предварительно проводят расчеты на прочность, исходя из срока службы и выбранного материала будущего механизма. Также на этом этапе рассчитывают межосевое расстояние между колесами. На основе полученных данных выносливости зубьев вычисляется минимально допустимая величина модуля зацепления. Конкретное его значение выбирается на основе таблиц, приведенных в справочной литературе. Далее, используя требуемое передаточное отношение, производится вычисление числа зубьев на сопрягаемых колесах.

При известном модуле зацепления и количестве зубьев шестерни и колеса, доступно произвести вычисление геометрических размеров отдельных деталей. Основные диаметры и профиль зуба передачи рассчитываются с использованием несложных арифметических действий. Сложные операции потребуются только для ограниченного числа параметров. Для цилиндрического прямозубого колеса тригонометрические функции содержат только формулы расчета делительного диаметра. При проектировании других типов зубчатых колес, используют тот же математический аппарат, что и для прямозубых, но с добавлением расчетов, учитывающих иную геометрию деталей. Результаты расчетов используют для построения чертежей будущих шестерен, а также при вычислении параметров редукторов.

Заключительным этапом расчета зубчатой передачи становится окончательная проверка механизма на прочность. Если результаты этих вычислений укладываются в принятые нормативы, то полученные значения величин можно использовать для изготовления готового механизма. В противном случае может потребоваться выполнить новый расчет, изменив исходные данные, например, увеличить геометрические размеры, либо поменять тип зубчатой передачи или количество ступеней редуктора.