Координатный стол своими руками, материалы, пошаговая инструкция

Для удобства работы металлообрабатывающие станки оборудуют дополнительными элементами. Их нередко делают самостоятельно.

Так, обладая определенными навыками, можно изготовить координатный стол своими руками — конструкцию, которая облегчает сверление и фрезеровку деталей. Существуют разные модели изделий со своими плюсами и минусами.

Перед работой необходимо определиться с разновидностью, а при сборке придерживаться пошаговой инструкции.

Особенности конструкции

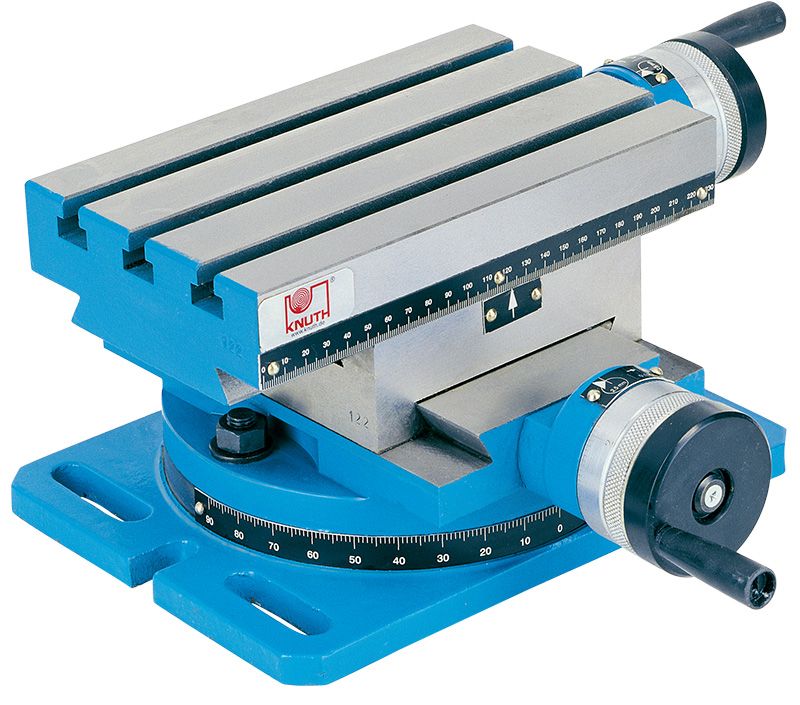

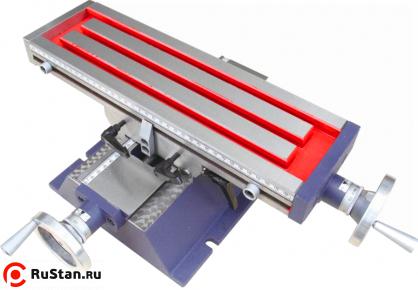

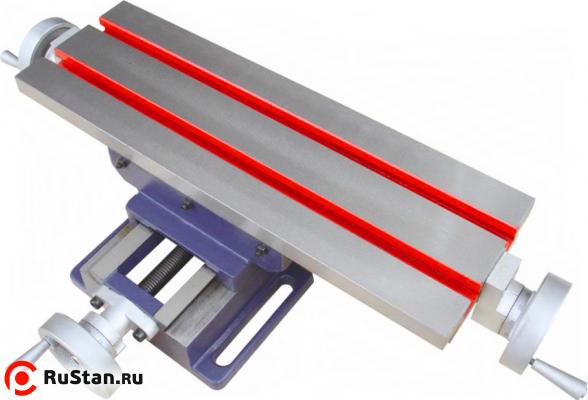

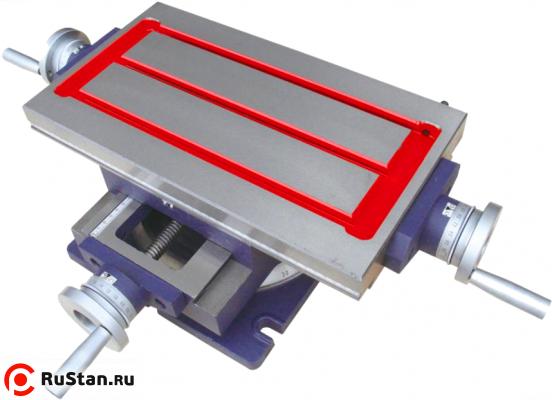

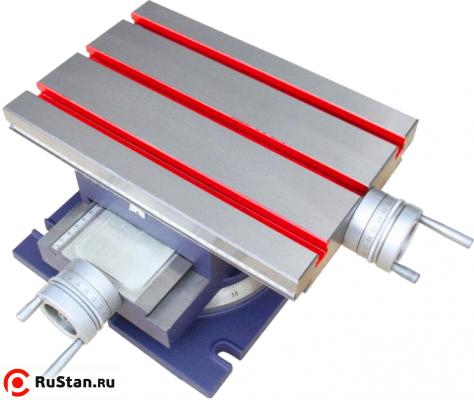

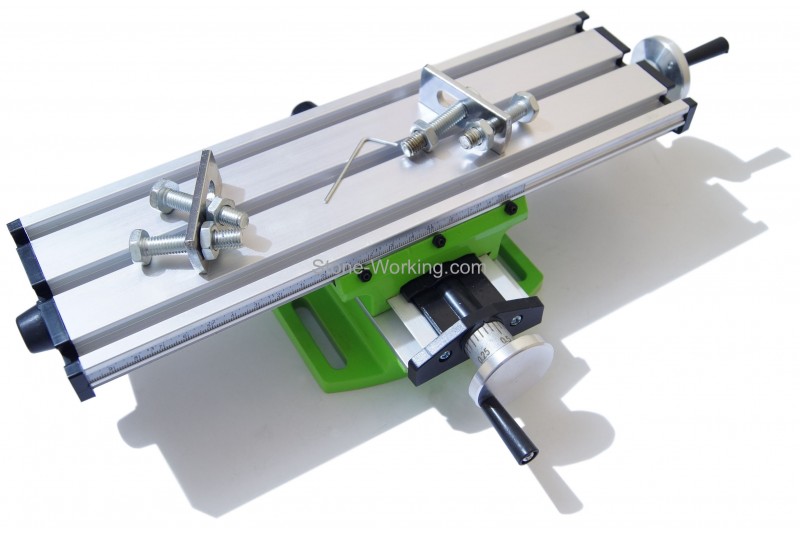

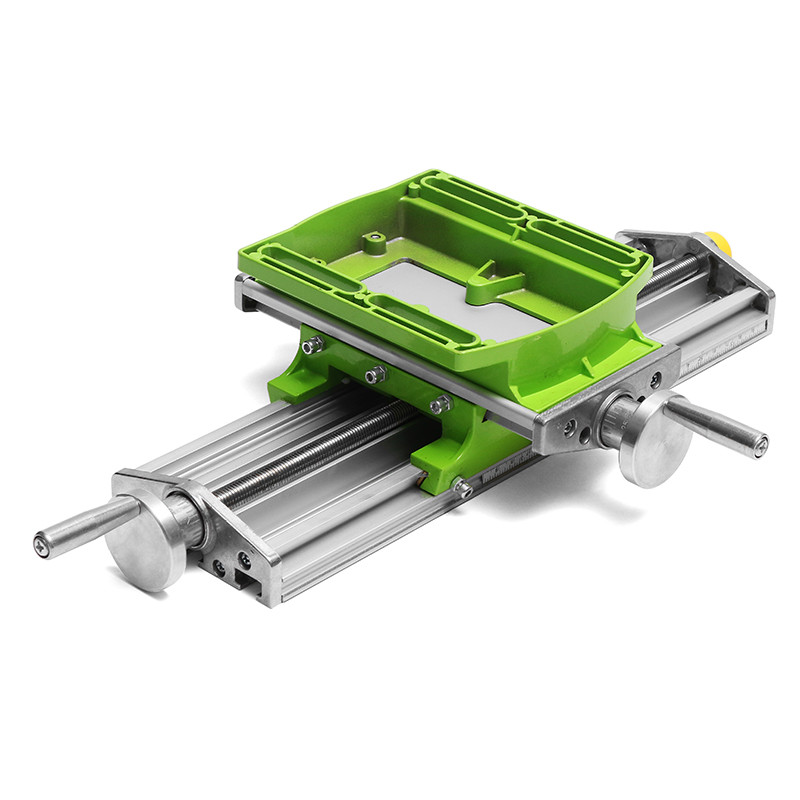

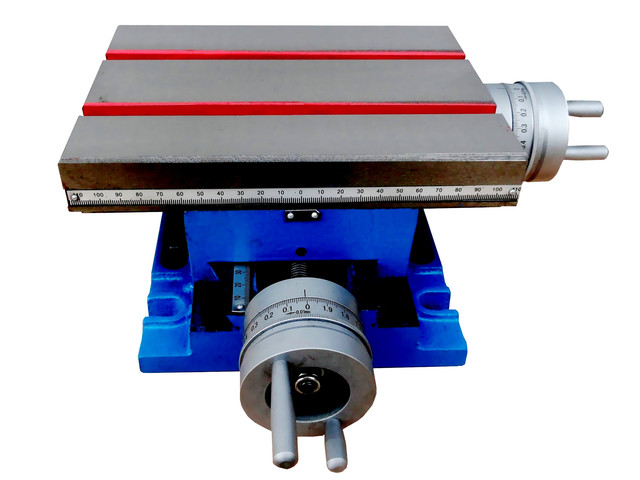

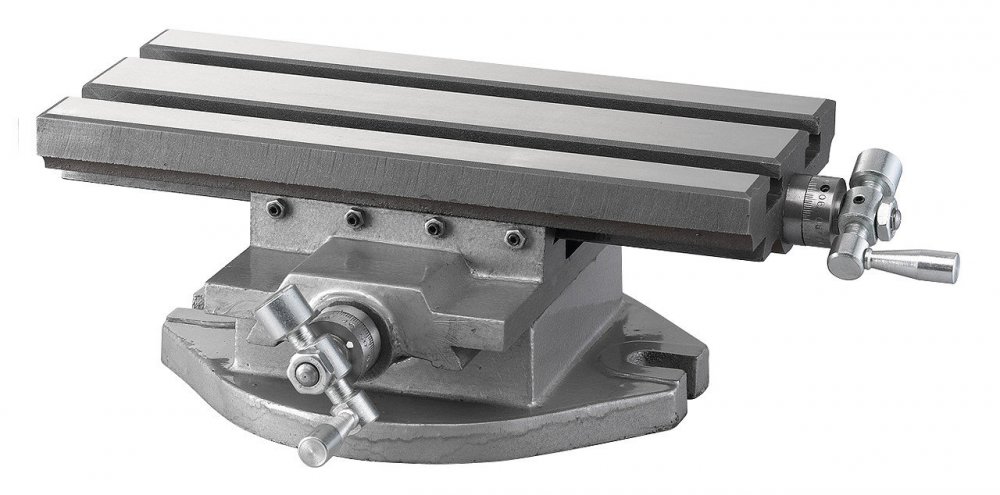

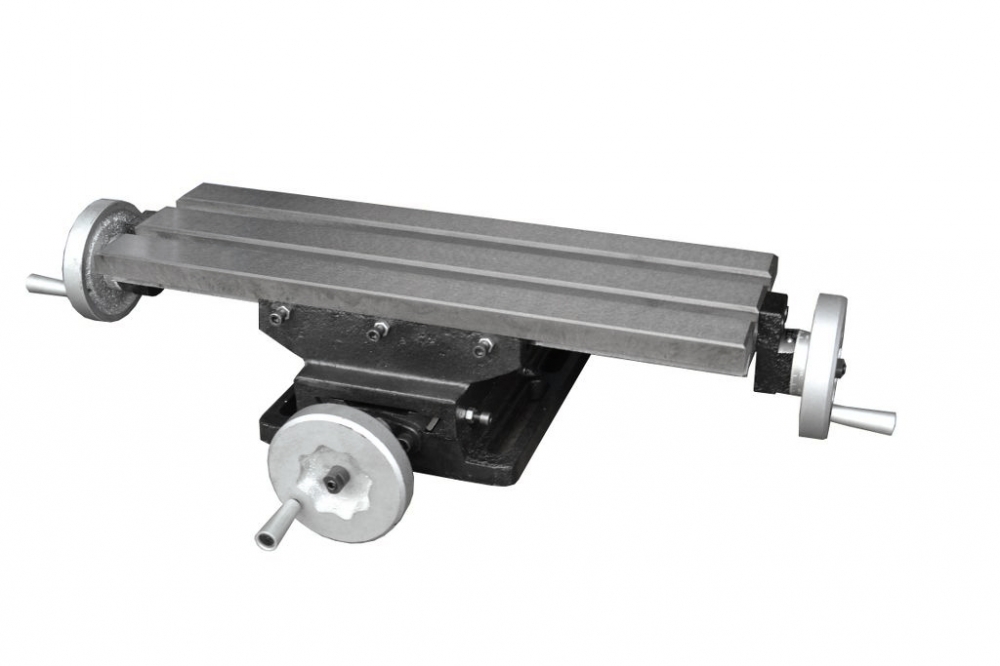

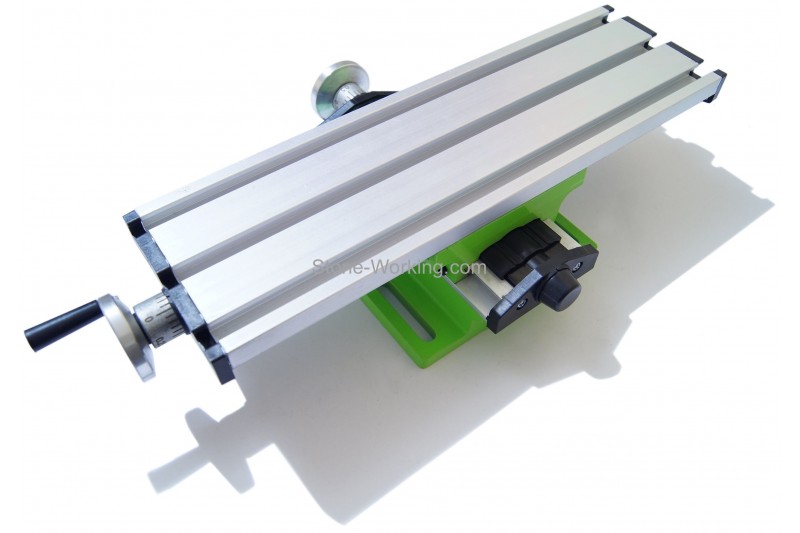

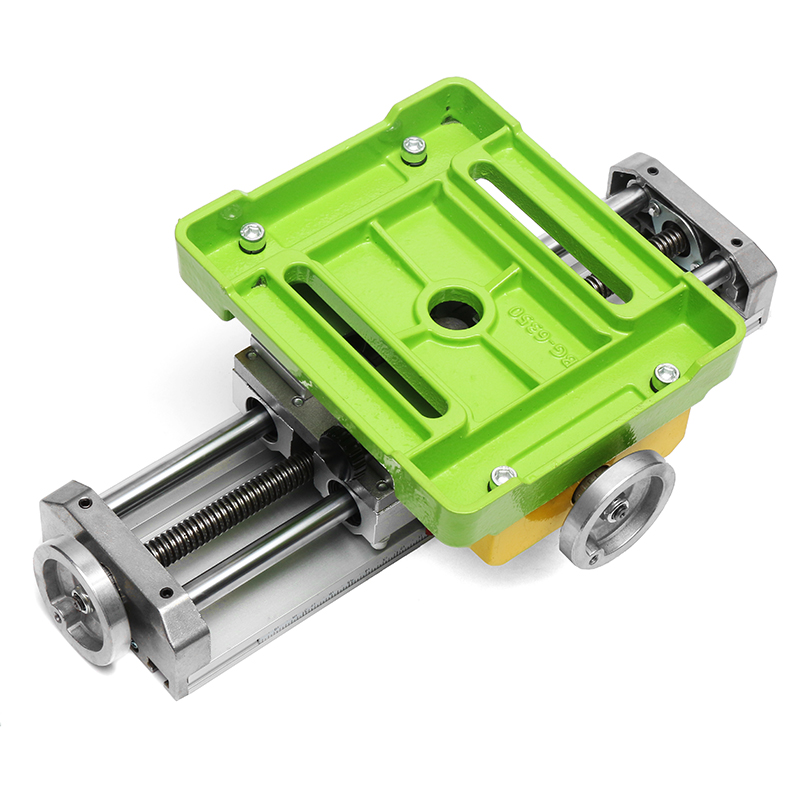

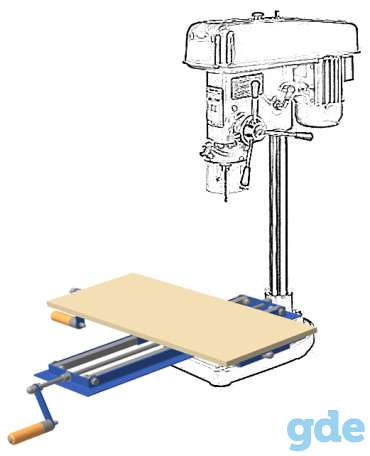

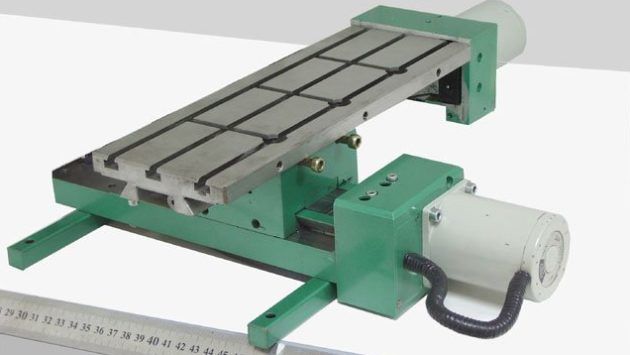

Координатный стол — это специальное дополнительное устройство на фрезеровочный или сверлильный станок, которое позволяет передвигать закрепленную деталь по нужной траектории.

Благодаря удобной конструкции снижается трудоемкость процесса и экономится время. Мини-стол бывает промышленного и ручного изготовления.

При умении работать со сварочным аппаратом устройство можно сделать самостоятельно в частной мастерской. В число достоинств таких приспособлений входит:

- простота конструкции и удобство пользования во время работы;

- компактность, благодаря чему станок не загромождается оборудованием;

- экономия денежных средств при кустарном производстве.

Но самодельный координатный стол позволяет изготавливать лишь небольшие простые детали. Для более профессиональной работы понадобится фабричная модель. Еще один минус — это относительно быстрое изнашивание устройства. Кроме того, для ручного изготовления необходим детально проработанный чертеж, именно от него зависят точность сборки и последующая эффективность эксплуатации.

Выбор модели

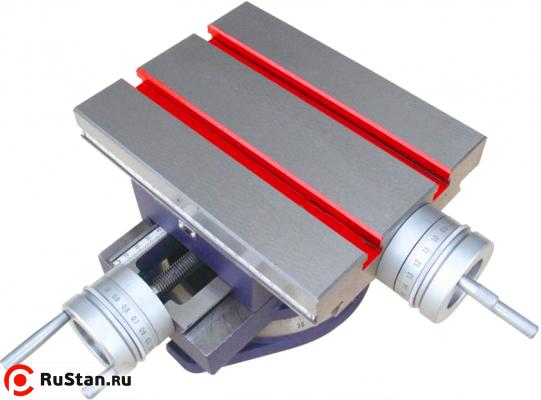

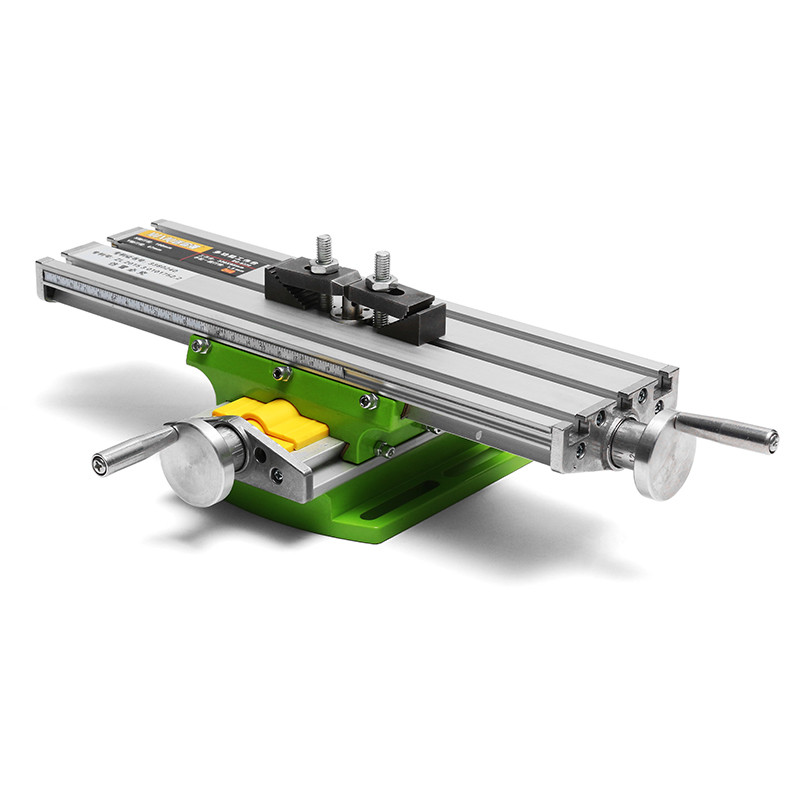

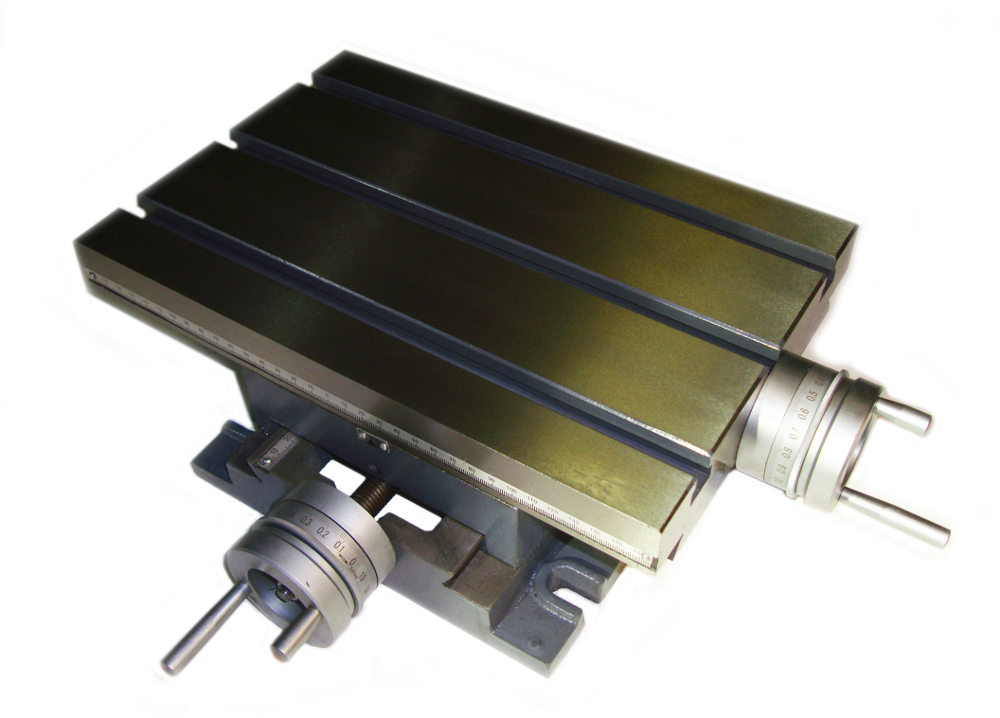

Координатные столики могут иметь разный вид и строение. Классификации основаны на способе крепления обрабатываемого изделия, количестве степеней свободы и размерах. По последнему признаку устройства делят на большие и маленькие. На габаритные столы можно устанавливать оборудование. Малые – монтируют непосредственно на станок. Тип крепления может быть трех видов:

- Вакуумный. Считается наиболее эффективным, но более редким типом закрепления детали. Это объясняется сложностью конструкции. Принцип работы заключается в подаче воздуха между столешницей и деталью. Изменение давления позволяет более качественно обрабатывать заготовку.

- Механический. Простой способ крепления, который легко реализовать на практике и использовать. Однако при механической фиксации допускается погрешность и возможны дефекты при обработке элемента.

- Под собственным весом детали. Такой способ подходит при работе лишь с тяжелыми габаритными изделиями. Благодаря большой массе они остаются на месте даже при значительном воздействии на них.

Количество степеней свободы влияет на функциональность устройства. По этому критерию координатные столы делят на три вида. Первый позволяет двигать деталь только в одном направлении.

Эта упрощенная модель подходит для обработки плоских элементов. Прибор второго вида имеет две степени свободы, то есть деталь можно передвигать в двух направлениях в пределах одной плоскости.

Для самостоятельного изготовления и эксплуатации в домашней мастерской подходит устройство с двумя степенями свободы и механическим креплением.

Механический

Вакуумный

Под весом детали

Используемые материалы и инструменты

Для работы понадобится сварочный аппарат, сверлильный станок, болгарка с дисками, молоток, щетки, уголок.

На подготовительном этапе необходимо выбрать материал для основания устройства, механизм управления и направляющие.

От грамотного выбора этих составляющих зависит точность будущей работы приспособления, срок эксплуатации, надежность прибора, финансовые затраты на изготовление. Для создания основания подходит один из трех металлов:

Первый материал в работе используют редко. Причина кроется в его хрупкости, большом весе, недолговечности. Сталь по этим критериям выигрывает, поэтому ее часто применяют в производстве.

Единственный ее недостаток – высокая стоимость. Алюминий гораздо доступнее. Его преимуществами являются легкость, мягкость.

Но он подходит только для малогабаритных столиков, так как крупные тяжелые детали податливый металл не выдерживает.

Металл или дерево?

Деревянный сверлильный «станок»-монстр

Начинающим всегда кажется, что работать по дереву легко и просто. Испорченная заготовка сгодится на мелкие поделки или топливо. Возможно, поэтому в последнее время наблюдается настоящее поветрие: самодельные станки с ответственными деревянными деталями. В результате на свет порой появляются монстры, которые, наверное, удивили бы и Архимеда, см. рис. справа. Однако вспомним: наилучшая достижимая точность на дереве +/– 0,5 мм. В металлообработке резанием наибольшая допустимая погрешность по умолчанию 0,375 мм (в Англии и США 0,397 мм = 1/64 дюйма). На этом вопрос об использовании дерева как основного конструкционного материала станка закрывается без обсуждения, что, мол, дерево к тому же на порядки легче металла деформируется, изнашивается и повреждается. Ну, а любителям глубокого внутреннего самоудовлетворения в изделиях – вольная воля за свои деньги и труды.

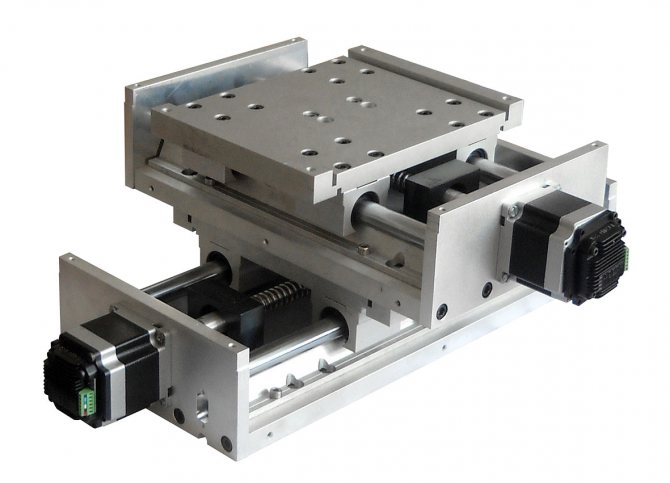

Виды передач для движения стола

При маленьком настольном станке перемещение стола осуществляется механическим способом. Но чем большие скорость, точность и производительность необходимы, тем тщательнее выбирается вид привода. В основном применяются электрические двигатели.

Суть работы узла в преобразовании вращательной работы двигателя в поступательное движение плоскости стола. Выделяют три вида передач:

- зубчато-реечные;

- ременные;

- шарико-винтовые.

Выбор типа узла делается исходя из:

- скорости перемещения заготовки;

- мощности двигателя станка;

- необходимой точности обработки.

Точность обработки при различных передаточных узлах

| Вид передаточного механизма | Показатель точности |

| Шарико-винтовая пара | 6-12 микрон |

| Шестерня-рейка | до 10 микрон |

| Зубчато-ременной | 50 … 100 мкм |

Преимущества шарико-винтовой передачи:

- возможность высокоточной обработки;

- малый люфт;

- плавное движение стола;

- бесшумность работы;

- возможность воспринимать большие нагрузки.

Чертеж шарико-винтовой передачи

Значительным минусом выступает ограниченность скорости подачи. Особенно проявляется снижение скорости при длине винта более 1500 мм. Примерный расчет скорости: для привода мощностью 1 кВт скорость вращения равна 3000 об/мин. При шаге винта 10 мм скорость передачи 0,5 м/сек. В таком случае 3 м будут пройдены за 6 сек.

Еще одним минусом является высокая стоимость. Удешевить проект можно применением соединения с винтом и гайкой. В таком случае необходимо обеспечить постоянную смазку узла.

При шестерно-реечной передаче обеспечивается высокая скорость и достаточная точность. Недостатком является высокая степень люфта при передаче усилий с привода.

Установка ремня самый бюджетный и распространенный способ при создании стола своими руками. Невысокая стоимость ременной передачи и скорость подачи до 1 м/с, компенсируется следующими недостатками:

- быстрый износ;

- потеря натяжения за счет растяжения;

- возможность обрыва при ускорении;

- малая точность работ.

При покупке координатного стола для сверловки или монтаже своими руками необходимо учесть условия работы. Соотношение всех механизмов по параметрам: загруженности, срока службы, нагревания и остывания, дадут хороший результат при работе

Особенно это важно при самостоятельном изготовлении из подручных материалов

Полезные рекомендации

Инструкция, описывающая, как сделать своими руками координатный стол, пошагово объясняет процесс. Однако во время работы могут возникать мелкие проблемы. Чтобы избежать их, рекомендуется придерживаться техники безопасности и учитывать советы мастеров. Наиболее важные из них:

- если планируется обработка пластика или дерева, то основание манипулятора можно изготовить из алюминия;

- при габаритах прибора 35 х 35 см общую длину направляющих желательно подогнать к 30 см;

- для защиты приспособления от стружки перед установкой рекомендуется подложить под него кусок фанеры;

- при использовании цилиндрических направляющих нет возможности подключения системы подачи смазки, поэтому все детали необходимо смазывать вручную;

- при сборке следует учитывать, что подшипник скольжения обеспечивает лучшую точность обработки, а его аналог (подшипник качения) приводит к некоторому люфту.

Чертеж туалетного столика для изготовления своими руками, этапы работы

Для проведения сварочных работ требуется соблюдать технику безопасности. Она подразумевает использование специальной одежды, защитной маски (щитка), перчаток из замши или брезента. Помещение, в котором проводят сборку, должно проветриваться или иметь качественную вытяжку. При работах на открытом воздухе необходим навес. Рядом с рабочим местом должны быть приготовлены средства и материалы для тушения возможного возгорания.

Изготовление координатного манипулятора простого типа может освоить мастер, обладающий навыками сварщика. Получить надежное и удобное изделие несложно, если точно соблюдать условия чертежа и алгоритм сборки. Домашний прибор позволяет заниматься мелкосерийным производством металлических, деревянных, пластмассовых деталей. Срок службы такого устройства целиком зависит от качества монтажа и объема проводимых сверлильных и фрезеровочных работ.

- https://mekkain.ru/library/stol-povorotnyij.html

- https://mebel-sovet.ru/stoly/samodelnye/1-koordinatniy-stol-svoimi-rukami

- http://StanokGid.ru/osnastka/koordinatnyjj-stol-dlya-stanka-svoimi-rukami.html

- https://mblx.ru/prilavok/samodelnyj/1453-koordinatnyj-stol-svoimi-rukami.html

- http://met-all.org/oborudovanie/stanki-sverlilnye/koordinatnyj-stol-dlya-sverlilnogo-stanka-svoimi-rukami.html

- https://stankiexpert.ru/tehnologicheskaya-osnastka/prisposobleniya/samodelnyi-koordinatnyi-stol.html

- https://USamodelkina.ru/11815-koordinatnyj-stol-s-tiskami-iz-ugolka-svoimi-rukami.html

Пошаговый алгоритм изготовления бытового стола с механическим приводом

Чтобы изготовить координатный стол с самым простым, механическим приводом, необходимо следовать инструкции:

- Нужно изготовить центральный узел стола в виде крестовины из металлических профилей 20 х 20 см (толщиной 2 мм). Он должен обеспечивать устойчивость всей конструкции, поэтому все детали свариваются.

- На поверхности готовой крестовины собрать каретки с ходом 94 мм.

- Профили обработать напильником, после чего в него вставить гайки М10.

- На шпильках М10 произвести сборку рукояток с подшипниковым узлом.

- Далее следует сварить два П-образных основания из уголка, а затем собрать всю конструкцию на болтах, которые были вкручены в запрессованные ранее гайки.

- Все узлы, а также подвижные части протереть смазочным материалом.

- Собранный столик нужно прикрепить к станине сверлильного станка.

Чтобы смазанные элементы конструкции были защищены от попадания стружки или других отходов при обработке заготовки, между координатным столом и станком желательно проложить фанеру. Габариты готового манипулятора составят 35 х 35 см, а толщина изделия – 6,5 см. Желательно, чтобы полная длина направляющих была около 30 см.

Индексируемые html ссылки, сквозное размещение, заметные места в топе.

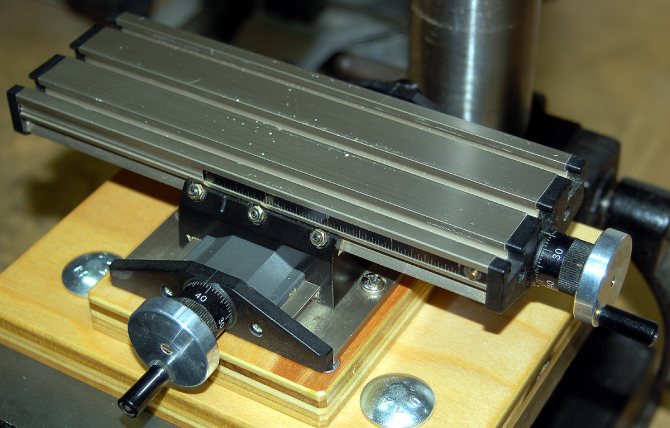

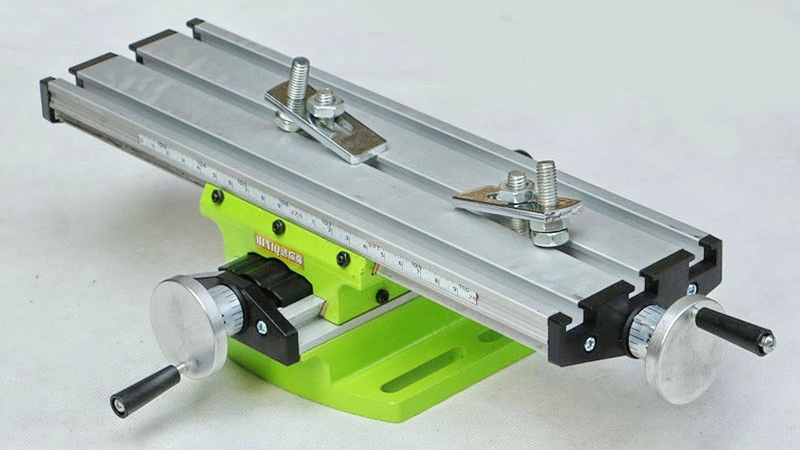

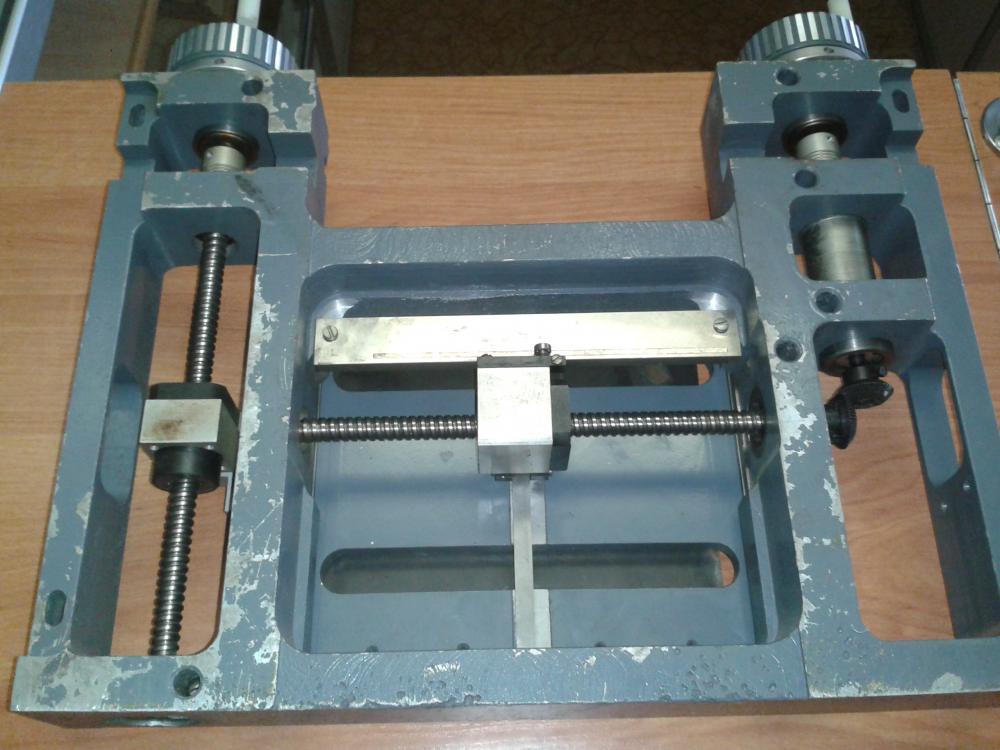

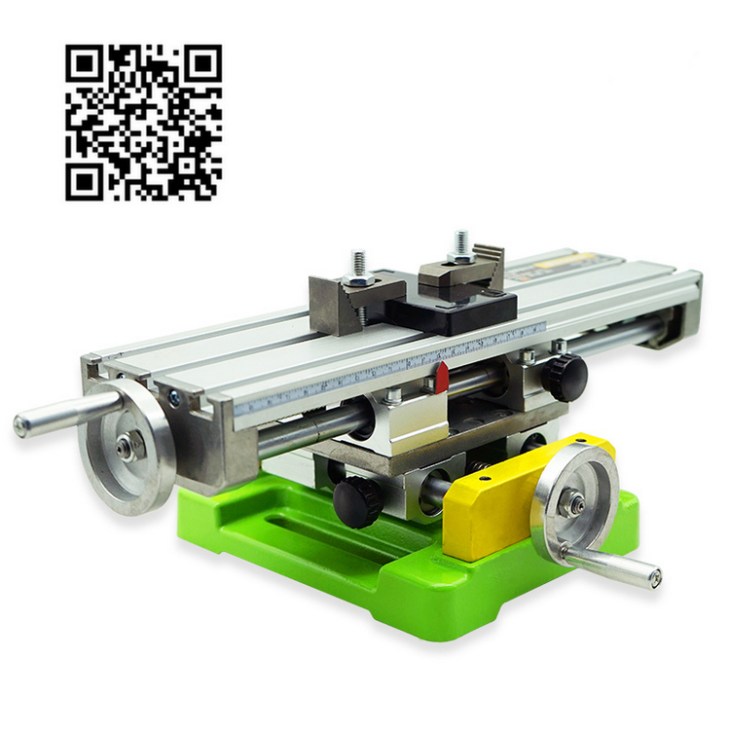

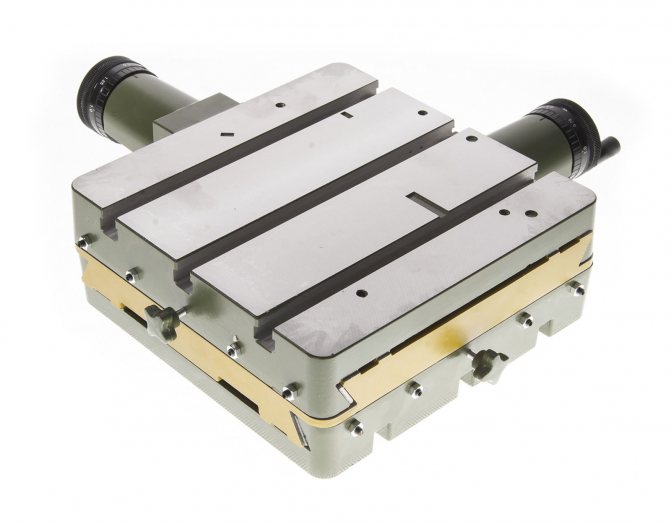

Девайс от Виктора Travelller — координатный столик для сверлильного станка. Как я понял из описания, он может выполнять две функции. Во-первых, с ним не надо больше переставлять тиски откручивая и закручивая гайки, что несколько напрягает. А во-вторых, заменив сверло на твердосплавную фрезу и постепенно подавая заготовку под инструмент, можно фрезеровать в металле пазы различной формы. Но об этом попозже, сначала об устройстве.

Параметры столика:

- Длина 350 мм

- ширина 350 мм

- толщина — 65 мм.

- Полная длина направляющих 300мм.

- Точность около 0,1 мм

- Ход каждой каретки 94мм. (С этими геометрическими параметрами можно было и 105мм,но лень было отпиливать шайбы).

- Грузоподъемность до 15 кг (хотя, этот параметр больше лимитируется самим столиком сверлилки).

Для изготовления стоика потребовались конструкционные износостойкие инструментальных профилей марок Ст1-Ст-3 (можно и хуже), Использовался профиль 20х20 толщиной 2 мм. аналогичный крепеж, и подшипники.

Центральный узел всего стола — это крестовина. Всё Остальные детали можно сделать почти тяп-ляп, но с ней надо постараться, ибо если ее перекосит, тогда весь стол накроется. Желательно пользоваться сваркой (например, точечной).

Пользуясь уже сваренной крестовиной в качестве шаблона, собираем каретки, которые представляют собой П-образные детали.

В профиль, после небольшой доработки напильником, вставляются гайки М10. На шпильках М10 собираем рукоятки с подшипниковым узлом.

Из уголка свариваем П-образные основания. Собираем всю схему на болтах, вкрученных в запрессованные ранее гайки.

Шпильки натягиваются между подшипниками с помощью гаек, что позволяет убрать зазоры в подшипниках, а заодно и зазоры в парах винт-гайка. При этом когда вся схема стягивается к центру удаляются люфты вертикальные.

Последовательность крепления узлов с подшипниками схематически представлена следующим образом.

В сборе столик выглядит вот так. Все узлы и подвижные части следует хорошенько смазать.

Собранный столик крепим к станине сверлильного станка, а на него (через фанерную прокладку — можно обойтись и без нее) тиски. Фанерка, кстати, будет защищать смазанные элементы от попадания в них стружки.

Теперь поговорим о возможностях данного устройства. Во-первых, при сверлении деталей не надо перекручивать тиски с места на место, достаточно покрутить ручки.

Во-вторых, вращая ручки под нагрузкой можно производить фрезерование металлических деталей, в том числе и по достаточно сложной траектории. Вот еще один пример фрезерования. За один проход можно снимать до миллиметра материала.

В третьих, такой модернизированный станок может испольщоваться для токарных работ. Резец фиксируется в тисках, а заготовка вращается в патроне.

В общем, затратив сравнительно немного времени и денет, мы можем получить на выходе отличный, многофункциональный девайс, значительно расширяющий возможности сверлильного станка.

“>

Вариант 1. Инструкция по изготовлению стола для ручного фрезера

Материалы для изготовления фрезерного стола

Для сооружения фрезерного стола понадобиться:

- 4 бруска квадратного сечения;

- обрезки ДСП и фанеры, размеры которых определяются при построении чертежа стола;

- метизы (гайки, болты, саморезы, петли и пр.);

- домкрат;

- металлический профиль;

- шестимиллиметровая стальная пластина;

- алюминиевые направляющие;

- подвижная каретка-упор (направляющая от пилы);

- ручной фрезер.

Чертеж самодельного фрезерного стола (вариант 1)

В любом случае, перед тем как начать делать любой такой стол, чертеж нужно выполнить с обозначением всех размеров и определением расположения рабочих элементов относительно друг друга.

Пошаговая сборка

Рассмотрим подробно каждый шаг по изготовлению и креплению каждого элемента самодельного фрезерного стола.

1-й шаг. Для изготовления стационарной основы для стола потребуются бруски и обрезки ДСП, из которых скручиваем опоры-ножки, дополнительно усиливаем жесткость с помощью горизонтальных соединительных панелей из фанеры. В правой боковой части вырезаем отверстие под кнопку пуска, которая будет подсоединена к ручному фрезеру.

2-й шаг. Столешницу стола выполняем из ДСП. Делаем ее подъемной вместе с фрезером, для чего устанавливаем петли и изготавливаем дополнительную основу-опору из 15-тимиллиметровой фанеры.

3-й шаг. Чтобы ровно перемещать обрабатываемую заготовку вдоль стола, например, чтобы прорезать в ней паз, применяется двигающаяся каретка-упор. В столешнице вырезаем канавку под направляющие подвижного упора и устанавливаем в нее металлический профиль. В качестве каретки-упора можно использовать направляющую от старой пилы.

4-й шаг. Продольный упор также выполняем из ДСП и делаем его подвижным для регулирования вокруг фрезы зазоров. Для обеспечения подвижности вырезаем в верхней части упора перпендикулярные пазы и крепим упор к столешнице фиксаторами. Посередине вырезаем небольшой паз для высасывания стружки и прочих отходов фрезерования.

5-й шаг. Из тонкой фанеры мастерим короб с отверстием для подсоединения шланга пылесоса, который будет удалять образовавшуюся в процессе фрезеровки пыль и стружку. Крепим короб сзади перпендикулярного упора.

6-й шаг. Берем шестимиллиметровую стальную пластину и прикручиваем ее к столешнице вровень с поверхностью. В процессе крепления следим, чтобы ее края не выступали над столешницей, иначе обрабатываемые детали будут за них цепляться. К пластине снизу будет крепиться ручной фрезер.

7-й шаг. Прикрепляем фрезер за алюминиевую подошву к низу пластины с помощью болтов, но не забываем предварительно просверлить в подошве отверстия под болты. Крепление ручного инструмента к съемной пластине, а не непосредственно к столу, обеспечивает экономию глубины фрезерования и позволяет легко заменять фрезу.

8-й шаг. Сооружаем лифт фрезера. Для этого используем автомобильный домкрат, позволяющий изменять высоту фрезы с максимальной точностью.

9-й шаг. Снимаем с фрезера ручки и вместо них прикручиваем алюминиевые направляющие, которые соединяем с механизмом домкрата.

Конструкция и видео самодельного фрезерного стола для ручного фрезера

Прежде чем приступить к изготовлению фрезерного стола необходимо точно определится с его конструктивными особенностями. Данная статья предоставляет инструкцию, согласно которой изготавливается простой фрезерный стол. Другие первого варианта сборки подробности смотрите на видео ниже.

Проверяем надежность крепления всех элементов – и фрезерный стол своими руками готов!

Предлагаем на ваш вкус еще несколько моделей фрезерный станков по дереву, сделанных своими руками.

Выбор модели

Координатные столики могут иметь разный вид и строение. Классификации основаны на способе крепления обрабатываемого изделия, количестве степеней свободы и размерах. По последнему признаку устройства делят на большие и маленькие. На габаритные столы можно устанавливать оборудование. Малые – монтируют непосредственно на станок. Тип крепления может быть трех видов:

- Вакуумный. Считается наиболее эффективным, но более редким типом закрепления детали. Это объясняется сложностью конструкции. Принцип работы заключается в подаче воздуха между столешницей и деталью. Изменение давления позволяет более качественно обрабатывать заготовку.

- Механический. Простой способ крепления, который легко реализовать на практике и использовать. Однако при механической фиксации допускается погрешность и возможны дефекты при обработке элемента.

- Под собственным весом детали. Такой способ подходит при работе лишь с тяжелыми габаритными изделиями. Благодаря большой массе они остаются на месте даже при значительном воздействии на них.

Пошаговое изготовление стола из досок своими руками, примеры декора Количество степеней свободы влияет на функциональность устройства. По этому критерию координатные столы делят на три вида. Первый позволяет двигать деталь только в одном направлении. Эта упрощенная модель подходит для обработки плоских элементов. Прибор второго вида имеет две степени свободы, то есть деталь можно передвигать в двух направлениях в пределах одной плоскости. Устройство третьего вида обладает возможностью дополнительно двигать деталь в вертикальном направлении.

Механический

Вакуумный

Под весом детали

Полезные рекомендации

Инструкция, описывающая, как сделать своими руками координатный стол, пошагово объясняет процесс. Однако во время работы могут возникать мелкие проблемы. Чтобы избежать их, рекомендуется придерживаться техники безопасности и учитывать советы мастеров. Наиболее важные из них:

- если планируется обработка пластика или дерева, то основание манипулятора можно изготовить из алюминия;

- при габаритах прибора 35 х 35 см общую длину направляющих желательно подогнать к 30 см;

- для защиты приспособления от стружки перед установкой рекомендуется подложить под него кусок фанеры;

- при использовании цилиндрических направляющих нет возможности подключения системы подачи смазки, поэтому все детали необходимо смазывать вручную;

- при сборке следует учитывать, что подшипник скольжения обеспечивает лучшую точность обработки, а его аналог (подшипник качения) приводит к некоторому люфту.

Примеры декоров стола, выполненных своими руками, обзор лучших техник

Для проведения сварочных работ требуется соблюдать технику безопасности. Она подразумевает использование специальной одежды, защитной маски (щитка), перчаток из замши или брезента. Помещение, в котором проводят сборку, должно проветриваться или иметь качественную вытяжку. При работах на открытом воздухе необходим навес. Рядом с рабочим местом должны быть приготовлены средства и материалы для тушения возможного возгорания.

Изготовление координатного манипулятора простого типа может освоить мастер, обладающий навыками сварщика. Получить надежное и удобное изделие несложно, если точно соблюдать условия чертежа и алгоритм сборки. Домашний прибор позволяет заниматься мелкосерийным производством металлических, деревянных, пластмассовых деталей. Срок службы такого устройства целиком зависит от качества монтажа и объема проводимых сверлильных и фрезеровочных работ.

Инструкция по изготовлению

После того как вид материала, тип конструкции выбраны, переходят непосредственно к работе. На первом этапе необходимо составить точный чертеж с указанием размеров всех деталей. Если готовой схемы нет, ее следует разработать самостоятельно. Конечный результат во многом определяется точностью расположения деталей относительно друг друга. Процесс сборки координатного столика с механическим приводом складывается из следующих шагов:

- из металлического профиля толщиной 2 мм сваривают главный узел;

- проверяют геометрию крестовины и зачищают швы болгаркой;

- на сваренном центральном узле собирают блок направляющих (ход равен 94 мм);

- внутрь профиля устанавливают гайки размером М10;

- на резьбовом стержне (М10) собирают ручку с подшипником;

- приваривают основание из уголка, имеющего П-образную конфигурацию;

- прикручивают все детали на встроенные гайки;

- промазывают техническим маслом подвижные элементы;

- устанавливают прибор на станину фрезеровочного станка.

Разновидность

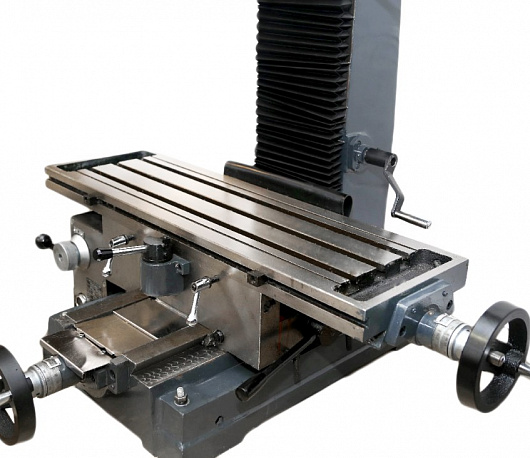

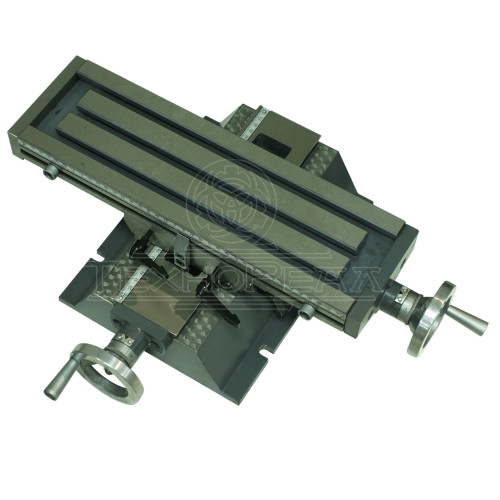

В заводском исполнении координатная деталь, установленная на фрезерный или сверлильный станок, включает в себя:

- несущую опору;

- приводы управления;

- систему фиксации детали;

- автоматизированную систему управления.

Фиксации детали разделяется на три вида:

- вакуумная;

- с помощью массы самой детали;

- механическая.

Координатный стол с механической фиксацией

Координатный стол с механической фиксацией

Координатные сооружения имеют несколько различных схем исполнения, но есть две основные это:

- портальная;

- крестовая.

Крестовая схема используется для обработки объёмных деталей, что решается путём использования дополнительных конструкций с тремя степенями свободы. Это означает, что обрабатываемая заготовка имеет возможность перемещаться по X, Y, и Z координатам. В подобном исполнении координатное сооружение устанавливается на фрезерный станок.

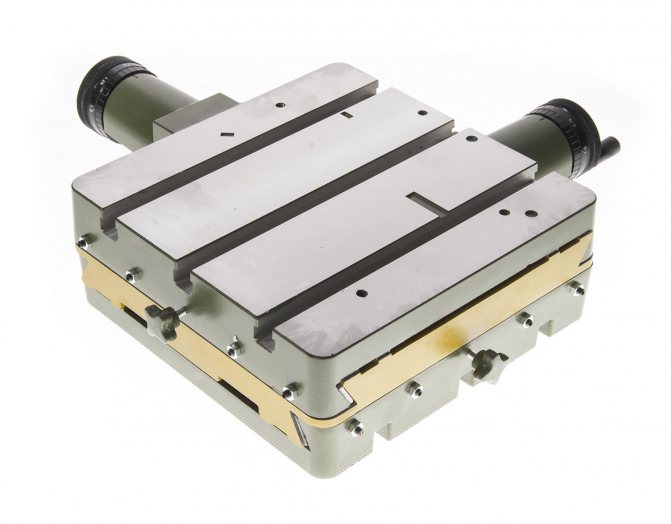

Портальная схема – это поворотный стол, который используется для работы с плоскими деталями, в частности, для сверления, с жестко закрепленным рабочим органом, когда необходимо перемещение по вертикальной оси.

На предприятиях по изготовлению крупногабаритных изделий устанавливаются длинные координатные алюминиевые сооружения. Благодаря этому увеличивается функциональность используемых станков, потому как на рабочем верстаке есть возможность закрепить оборудование, такое как:

- специальный разъём для инструментов;

- привод охлаждения;

- привод смазки;

- нейтрализацию вредных газов и испарений;

- привод удаления пыли и стружки.

Самостоятельное создание стола для сверлильного станка

Индексируемые html ссылки, сквозное размещение, заметные места в топе. Девайс от Виктора Travelller — координатный столик для сверлильного станка. Как я понял из описания, он может выполнять две функции. Во-первых, с ним не надо больше переставлять тиски откручивая и закручивая гайки, что несколько напрягает. А во-вторых, заменив сверло на твердосплавную фрезу и постепенно подавая заготовку под инструмент, можно фрезеровать в металле пазы различной формы.

Но об этом попозже, сначала об устройстве. Для изготовления стоика потребовались конструкционные износостойкие инструментальных профилей марок Ст1-Ст-3 можно и хуже , Использовался профиль 20х20 толщиной 2 мм. Центральный узел всего стола — это крестовина. Всё Остальные детали можно сделать почти тяп-ляп, но с ней надо постараться, ибо если ее перекосит, тогда весь стол накроется.

Желательно пользоваться сваркой например, точечной. Пользуясь уже сваренной крестовиной в качестве шаблона, собираем каретки, которые представляют собой П-образные детали. В профиль, после небольшой доработки напильником, вставляются гайки М На шпильках М10 собираем рукоятки с подшипниковым узлом. Из уголка свариваем П-образные основания. Собираем всю схему на болтах, вкрученных в запрессованные ранее гайки.

Шпильки натягиваются между подшипниками с помощью гаек, что позволяет убрать зазоры в подшипниках, а заодно и зазоры в парах винт-гайка. При этом когда вся схема стягивается к центру удаляются люфты вертикальные. Последовательность крепления узлов с подшипниками схематически представлена следующим образом. Собранный столик крепим к станине сверлильного станка, а на него через фанерную прокладку — можно обойтись и без нее тиски. Фанерка, кстати, будет защищать смазанные элементы от попадания в них стружки.

Теперь поговорим о возможностях данного устройства. Во-первых, при сверлении деталей не надо перекручивать тиски с места на место, достаточно покрутить ручки. Во-вторых, вращая ручки под нагрузкой можно производить фрезерование металлических деталей, в том числе и по достаточно сложной траектории. Вот еще один пример фрезерования. За один проход можно снимать до миллиметра материала. В третьих, такой модернизированный станок может испольщоваться для токарных работ. Резец фиксируется в тисках, а заготовка вращается в патроне.

В общем, затратив сравнительно немного времени и денет, мы можем получить на выходе отличный, многофункциональный девайс, значительно расширяющий возможности сверлильного станка. Строим свой дом. Ремёсла и мастер-классы. Экономика, Политика, История. Уроки фотошоп. Школа дизайна. Столярная мастерская. Мебельные ГОСТы. Техника для кухни. Карта сайта. Как делать мебель. Мебельный дизайн. Мебельная фурнитура. Инструмент мебельщика. Станки мебельщика. Мебель как искусство.

ЗД модели PRO Мебельный форум. Как сделать координатный стол для сверлильного станка. Реклама на сайте makuha. От руб.

Материалы и механизмы конструктивных элементов

От материала изделия зависит долговечность конструкции и себестоимость. Следует сразу решить, каким будет стол – стальным, алюминиевым или чугунным. Второй важный шаг – определиться с механизмом управления. Следует также решить, каким должен быть привод – механическим или электрическим. Третий шаг – выбрать направляющие. Это повлияет на точность обработки заготовок.

Основание

Для основы берутся следующие материалы:

- Чугун. Дорогой, тяжелый материал в эксплуатации оказывается очень хрупким, поэтому при производстве сверлильного станка используется крайне редко.

- Сталь. Материал самый высокопрочный и долговечный. Главный его недостаток – это стоимость. Не каждый мастер сможет приобрести его.

- Алюминий. С легким и мягким материалом проще работать. Он не такой дорогой, как сталь. Но для изготовления крупногабаритного стола не подойдет, так как не выдержит тяжелый вес больших заготовок. Для создания мини-оборудования это – идеальный вариант.

Привод

Привод – это механизм управления, с помощью которого координатный стол будет менять свое положение. Он бывает:

- Механическим. Его проще всего изготовить своими руками. Он позволяет существенно снизить себестоимость стола. За основу берется обычная винтовая или ременная передача – этого достаточно для налаживания мелкосерийного производства. Механика не способна обеспечить 100 % точность, и это ее однозначный недостаток.

- Электрическим. Гарантирует нулевую погрешность при выполнении рабочих операций, однако сделать его своими руками очень сложно. Часто встречается в заводских моделях столов. Если вблизи с рабочим местом нет собственного источника питания, этот вариант не подойдет.

В отдельную категорию координатных столов стоит отнести модели с ЧПУ (числовым программным управлением). Это высокотехнологичное оборудование, которое применяется крупными предприятиями для производства в огромных объемах. Их главные достоинства: хорошая производительность, а также полная или частичная автоматизация процесса. Недостатки: высокая стоимость, для некоторых деталей такой привод не подойдет.

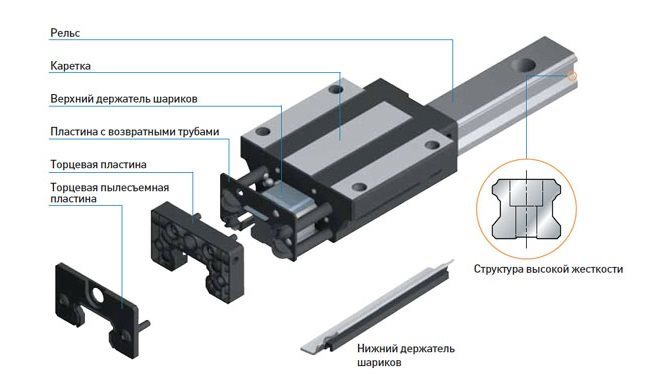

Направляющие

Точность обработки заготовки зависит от этих элементов, поэтому их нужно подобрать правильно. Из числа тех, которые можно сделать своими руками, выделяют следующие:

- Рельсовые. Направляющие прямоугольной формы считаются конструктивно более совершенными. При их использовании наблюдаются меньшие потери на трение и недопущение серьезных погрешностей. Есть возможность подключения системы подачи смазочных материалов.

- Цилиндрические. Применение направляющих округлой формы чревато большим нагревом из-за трения. Для станков так называемой малой категории они подходят, но придется смазывать все механизмы вручную.

Направляющие изготавливают с кареткой и подшипниковыми узлами. Использование подшипников скольжения обеспечит высокую точность обработки детали. Применение опоры вала качения уменьшит трение и продлит срок службы манипулятора.

Каретка – это блок направляющих (узел механизма), который непосредственно по ним перемещается. Она может предусматривать увеличенные размеры фланца, что позволяет крепить ее с нижней стороны стола. Если же его нет вообще, то каретку располагают сверху (резьбовым методом).

Устройство перемещения

Выбирая устройство перемещения, следует ответить на ряд вопросов:

- Какой должна быть скорость обработки.

- Какая точность позиционирования допустима при выполнении рабочих операций.

- Насколько производительное оборудование будет использоваться.

Ременное устройство перемещения применяется при изготовлении самодельных координатных столов чаще всего. По стоимости оно обходится выгодно, однако имеет ряд недостатков. Ремень достаточно быстро изнашивается, а также может растянуться в ходе эксплуатации. Кроме того, из-за его проскальзывания снижается точность работы подвижного элемента.

Шарико-винтовая передача – более долговечный и надежный вариант. Несмотря на малые габариты устройства, у него хорошая нагрузочная способность, а перемещение осуществляется равномерно и с большой точностью. Плавный и практически бесшумный ход, а также высокое качество обработки поверхностей – далеко не все преимущества ШВП. Однако у нее есть и некоторые минусы: высокая стоимость и ограничения в скорости вращения винта, если его длина составляет более 150 см.

Зубчато-реечные устройства обеспечивают высокую скорость и точность проводимых работ, выдерживают большие нагрузки, легко поддаются монтажу и надежны в эксплуатации. Погрешность при передаче зубчатой рейки предельно низкая. Если их размер не подошел, то они проходят операцию подгонки.