Литье в кокиль – точная технология производства отливок из алюминия.

Литье в кокиль (многоразовую металлическую форму) – это достаточно дорогостоящая, но проверенная и точная литейная технология, применяемая при производстве отливок из алюминиевых сплавов.

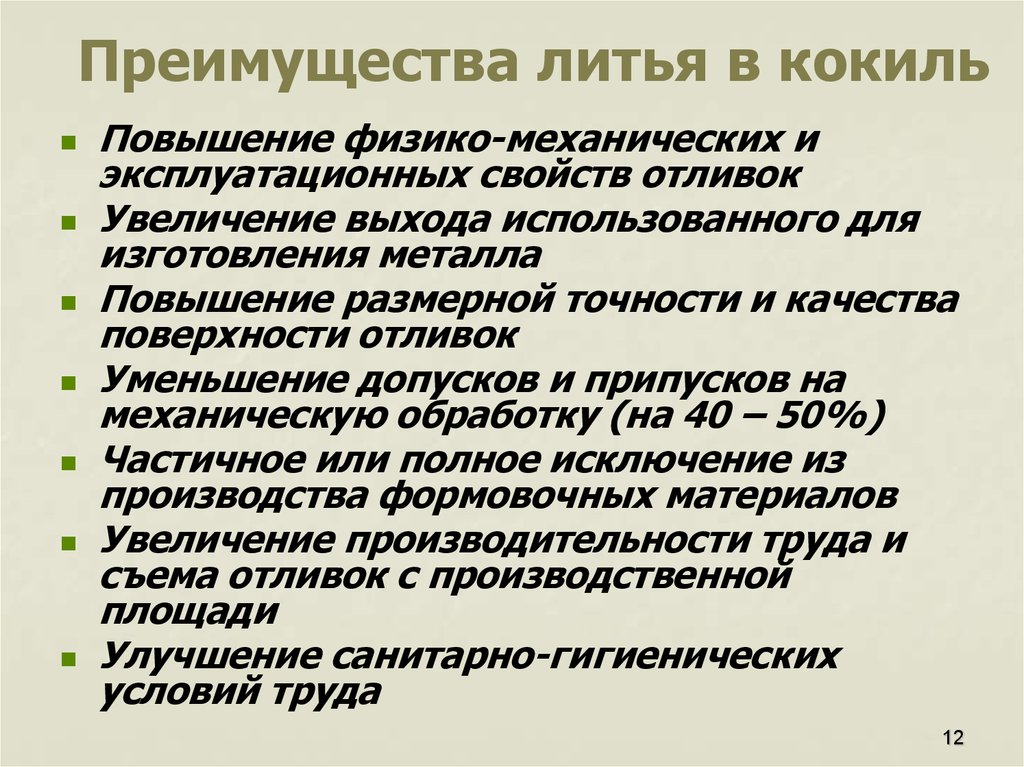

Несмотря на высокую первоначальную стоимость оснастки, технология литья в кокиль имеет ряд основных преимуществ, по сравнению с другими технологиями, а именно:

- отливки получают с более плотной структурой;

- значительно улучшается внешний вид отливок и чистота поверхности;

- повышается точность отливок и идентичность их размеров;

- уменьшается металлоемкость отливки и стоимость механической обработки за счет уменьшения литейных припусков;

- увеличивается выход годного литья;

- устраняются операции с формовочными смесями;

- при крупносерийном производстве снижается себестоимость продукции;

- значительно повышается производительность труда литейщиков.

Для изготовления кокилей специалисты «ПРАКТИК плюс» в основном применяют серый или высокопрочный чугун, а также углеродистые или легированные стали. Серый чугун, применяемый для кокилей, стойкий к тепловым нагрузкам, недорогой и легко обрабатываемый материал. Стальные кокили более дорогие в изготовлении, но более «живучие» чугунных, так как они не боятся ударных нагрузок. Металлические стержни, направляющие и толкатели для раскрытия кокиля и выталкивания отливок всегда изготавливают из стали, так как они испытывают повышенные растягивающие напряжения.

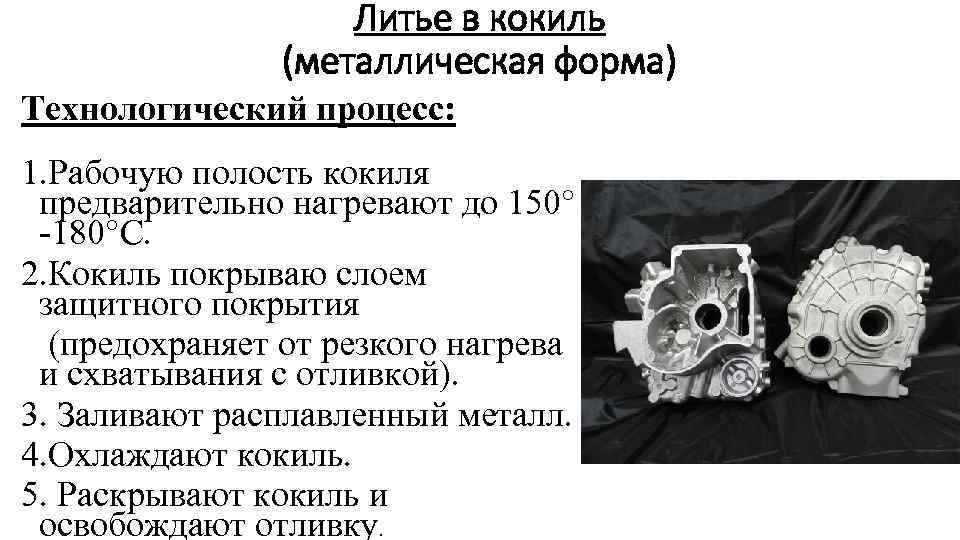

Основной показатель кокиля — его стойкость. При работе рабочие поверхности кокилей подвергаются быстрому нагреву и охлаждению, в следствие чего в них возникают термические напряжения, приводящие к короблению и поверхностным трещинам – разгарам. Стойкость чугунных и стальных кокилей при получении отливок из алюминиевых сплавов составляет 50—100 тыс. заливок. Для повышения стойкости кокилей рабочие поверхности покрывают красками. С помощью красок устраняется также приваривание металла к стенкам кокиля, обеспечивается получение качественных поверхностей и регулируется направленность затвердевания отливок. При соприкосновении с металлом краска возгоняется, создается газовая и сажистая прослойка между жидким металлом и кокилем, которая предотвращает приваривания жидкого металла к кокилю. Краску наносят кистью или пульверизатором один-два раза в смену, в зависимости от конструкции и режима работы, на подогретый до 100—200 °C кокиль.

В процессе литья очень важным технологическим параметром является температурный режим кокиля. Для получения качественного литья из алюминиевых сплавов температура кокиля должна поддерживаться в пределах 200—350 °C. Разогрев и поддержание температуры кокиля (разгон кокиля) специалисты «ПРАКТИК плюс» осуществляют подогревом с помощью газовых горелок, а контроль температурного режима осуществляют инфракрасными термометрами (пирометрами) или термопарами. Охлаждение кокиля осуществляется путем естественной передачи тепла в окружающую среду через стенки кокиля. При необходимости наши специалисты спроектируют и изготовят кокили , охлаждаемые снаружи водой (водоохлаждаемые) по специально предусмотренным каналам. Стойкость водоохлаждаемых кокилей выше, чем неводоохлаждаемых.

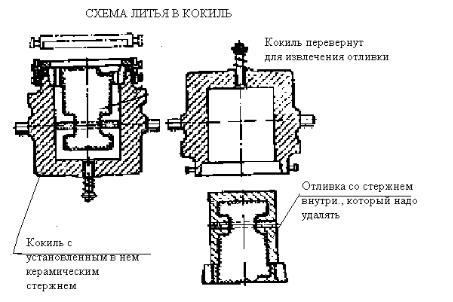

При литье сложных по конфигурации отливок специалисты «ПРАКТИК плюс» применяют различные подвижные металлические стержни и вставки. Подвижность нужна для своевременного удаления стержня из отливки. Если внутренние контуры отливки сложные, то стержни делают составными из нескольких частей. Также для получения отливок со сложной внутренней конфигурацией нами применяются песчаные стержни. Их устанавливают в форму каждый раз перед заливкой при сборке формы с помощью знаковых частей.

В «ПРАКТИК плюс» изготавливают к окили либо литыми, либо из поковок проката путем механической обработки. Литые кокили дешевле, поскольку требуется минимальная механическая обработка. Разъем (раскрытие) кокилей осуществляют ручным или механизированным способом с помощью механических, пневматических и гидравлических приводов, которые также проектируют и изготавливают специалисты «ПРАКТИК плюс». Поверхности разъемов обрабатывают по 6-му классу точности. Отдельные части кокиля центрируют с помощью штырей и втулок. Для вывода газа и воздуха из полости кокиля предусматриваются вентиляционные каналы.

Компания “ПРАКТИК плюс” рассматривает заказы на производство литья из алюминия любой конфигурации и серийности, массой до 50 кг.

Цена отливки зависит от сложности детали и рассчитывается индивидуально.

За дополнительной информацией обращайтесь по тел.: (067) 437-90-70, или по контактам, указанным на сайте.

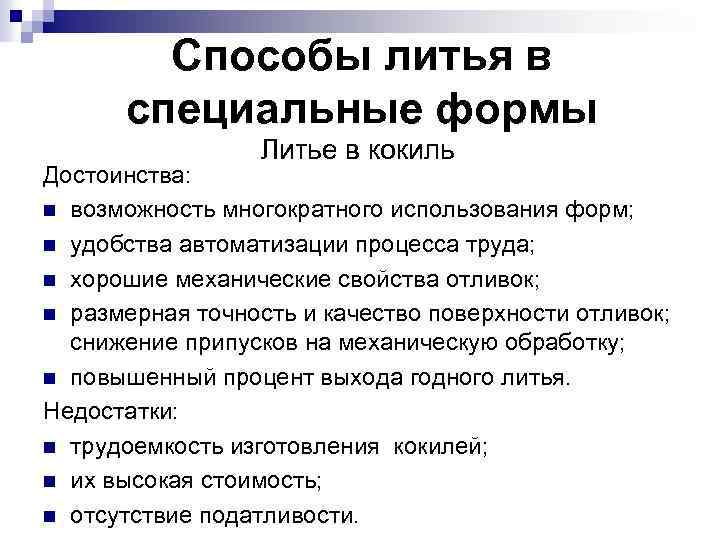

Плюсы и минусы процесса кокильного литья

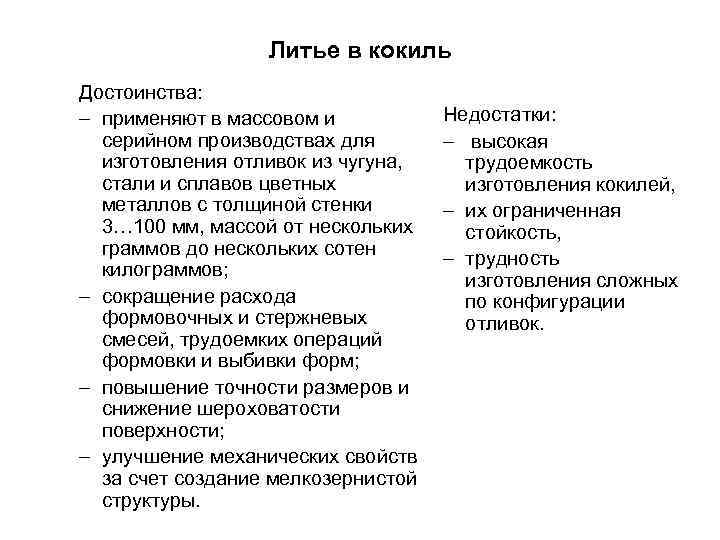

Литье в кокиль имеет явные преимущества перед другими видами аналогичного процесса, в том числе перед литьем в песчаные формы, так как оно:

- дает возможность многоразового использования форм;

- сокращает расходы на формовочные материалы;

- позволяет получить отливки повышенной точности, с меньшими припусками на механическую обработку;

- обеспечивает более чистовую поверхность литья, снижает шероховатость поверхности заготовки;

- позволяет повысить качество, прочность и другие механические свойства отливок;

- позволяет автоматизировать и механизировать процесс;

- является более экономичным и эффективным.

При том, что данный процесс имеет явные преимущества по сравнению с другими методами литья, стоит отметить некоторые недостатки:

- трудоемкость и сложность самого процесса изготовления кокилей;

- высокая стоимость изготовления кокилей, которая повышается в зависимости от сложности конфигурации формы;

- ограниченное число отливок, так как кокиль не вечный, имеет ограниченную износостойкость;

- невозможность изготовления отливок с более тонкими стенками, «отбел» чугуна, сложности при изготовлении стальных отливок (газовая пористость);

- неподатливость форм, что иногда приводит к деформациям и трещинам в заготовках, короблению стенок кокиля во время литья;

- необходимость использования стержней, вентканалов, газоотводов, термоизолирующих покрытий.

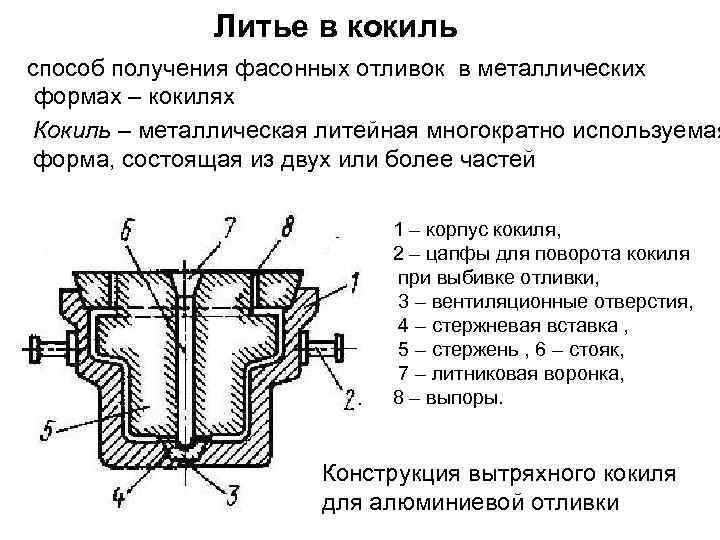

Элементы конструкции кокилей

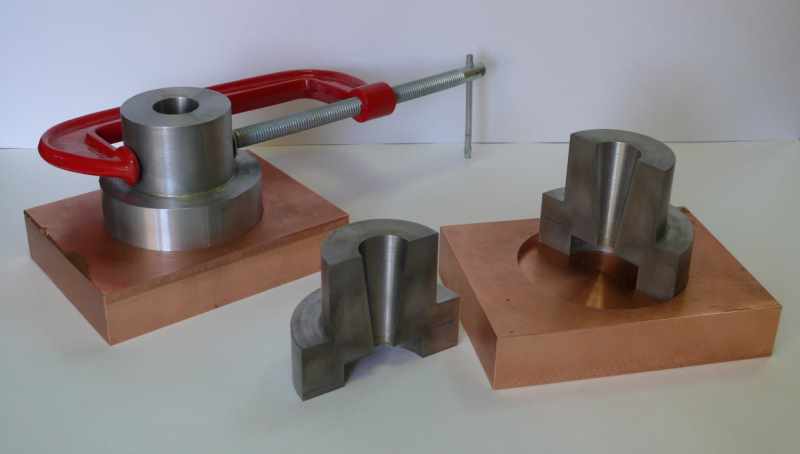

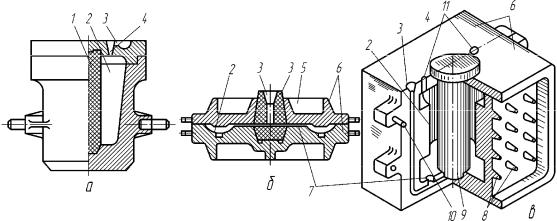

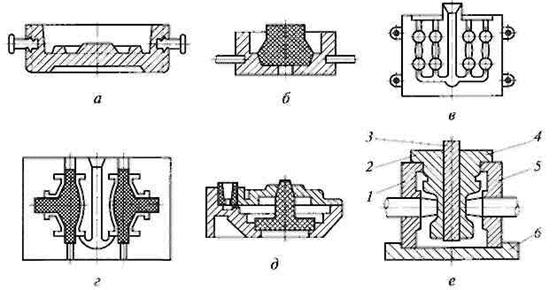

Конструктивное исполнение основных элементов кокилей – полуформ, плит, металлических стержней, вставок – зависит от конфигурации отливки и от особенностей установки кокиля на кокильную машину.

К основным элементам конструкции кокилей относят: формообразующие элементы – половины кокилей, нижние плиты (поддоны), вставки, стержни; конструктивные элементы – толкатели, плиты толкателей, системы нагрева и охлаждения кокиля и отдельных его частей, вентиляционная система, центрирующие штыри и втулки.

Корпус кокиля или его половины выполняют коробчатым с ребрами жесткости. Ребра жесткости на тыльной (не рабочей) стороне кокиля делают невысокими, толщиной 0,7 – 0,8 толщины стенки кокиля, сопрягая их галтелями с корпусом. Толщина стенки кокиля зависит от состава заливаемого сплава и его температуры, размеров и толщины стенки отливки, материала, из которого изготовляется кокиль, и его конструкции. Толщина стенки кокиля должна быть достаточной, чтобы обеспечить заданный режим охлаждения отливки, необходимую жесткость кокиля и минимальное его коробление при нагреве отводимой теплотой залитого расплава, а также стойкость против растрескивания.

Размеры и конструкция частей кокиля должны позволять размещать и закреплять его на плитах кокильной машины.

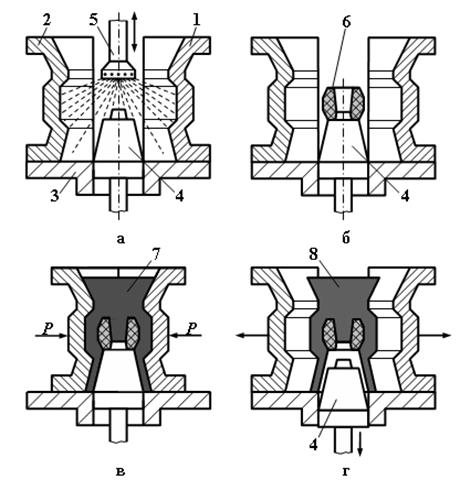

Стержни в кокилях могут быть песчаными и металлическими. Песчаные стержни для кокильных отливок должны обладать пониженной газотворностью и повышенной поверхностной прочностью. Первое требование обусловлено трудностями удаления газов из кокиля, второе – взаимодействием знаковых частей стержней с кокилем, в результате чего отдельные песчинки могут попасть в полость кокиля и образовать засоры в отливке. Стержневые смеси и технологические процессы изготовления песчаных стержней могут быть различными – сплошные и оболочковые стержни из холоднотвердеющих смесей и т.д. В любом случае использование песчаных стержней в кокилях вызывает необходимость организации дополнительной технологической линии для изготовления стержней в кокильном цехе. Однако, в конечном счете использование кокилей в комбинации с песчаными стержнями в большинстве случаев экономически оправдано.

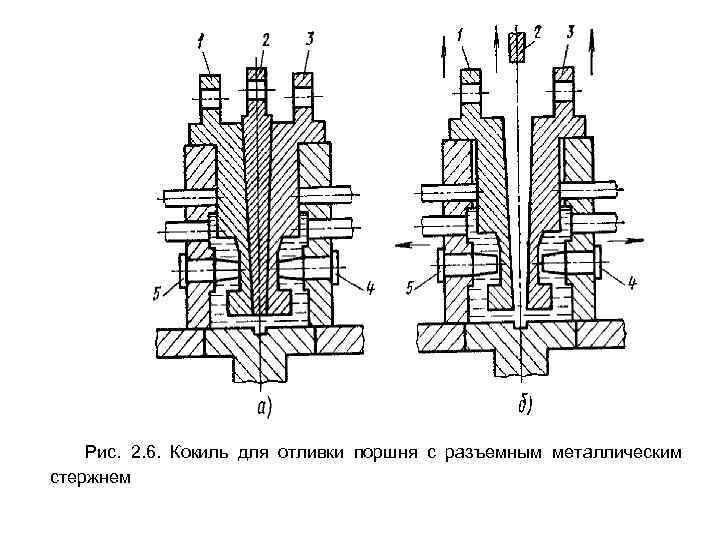

Использование металлических стержней зависит от конструкции отливки и технологических свойств сплава. Их использование дает возможность повысить скорость затвердевания отливки, сократить продолжительность цикла ее изготовления, в отдельных случаях повысить механические свойства и плотность (герметичность) отливки. Однако при использовании металлических стержней возрастают напряжения в отливках, увеличивается опасность появления в них трещин из-за затруднения усадки.

Для надежного извлечения стержней из отливки они должны иметь ук-лоны 1 – 5о, хорошие направляющие во избежание перекосов, а также быть надежно зафиксированы в форме.

Во многих случаях металлические стержни делают водоохлаждаемыми изнутри. Водяное охлаждение стержня обычно включают после образования в отливке прочной корочки. При охлаждении размеры стержня сокращаются и между ним и отливкой образуется зазор, благодаря которому уменьшаются усилия при извлечении стержня из отливки.

Вентиляционная система должна обеспечивать направленное вытеснение воздуха из кокиля расплавом. Для выхода воздуха используют открытые выпоры, зазоры по плоскости разъема и между подвижными частями кокиля и специальные вентиляционные каналы. По плоскости разъема делают газоотводные каналы, направленные по возможности вверх. В местных углублениях формы при заполнении их расплавом могут образовываться воздушные мешки. В этих местах в стенке кокиля устанавливают вентиляционные пробки. При выборе места установки вентиляционных пробок необходимо учитывать последовательность заполнения формы расплавом.

Центрирующие элементы – контрольные штыри и втулки – предназначены для точной фиксации половин кокиля при его сборке. Обычно их количество не превышает двух и располагают их в диагонально противоположных углах кокиля.

Закрытие и запирание кокилей, устанавливаемых на машинах, осуществляется пневматическим или гидравлическим приводом подвижной плиты машины. Системы нагрева и охлаждения кокиля предназначены для поддержания заданного температурного режима процесса. Применяют электрический и газовый обогрев. Первый используется для общего нагрева кокиля, второй более удобен для общего и местного нагрева.

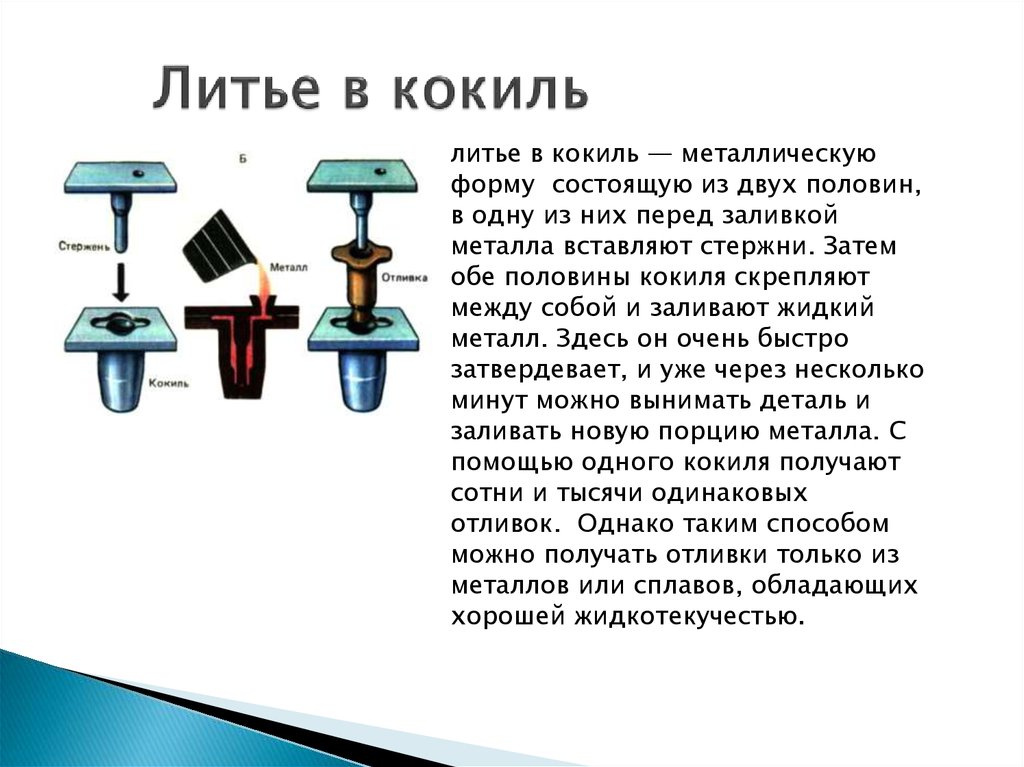

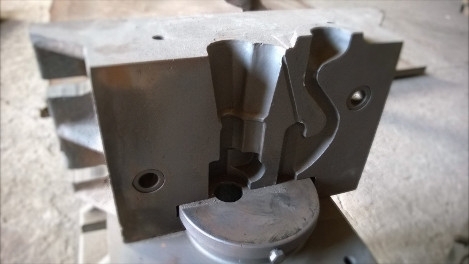

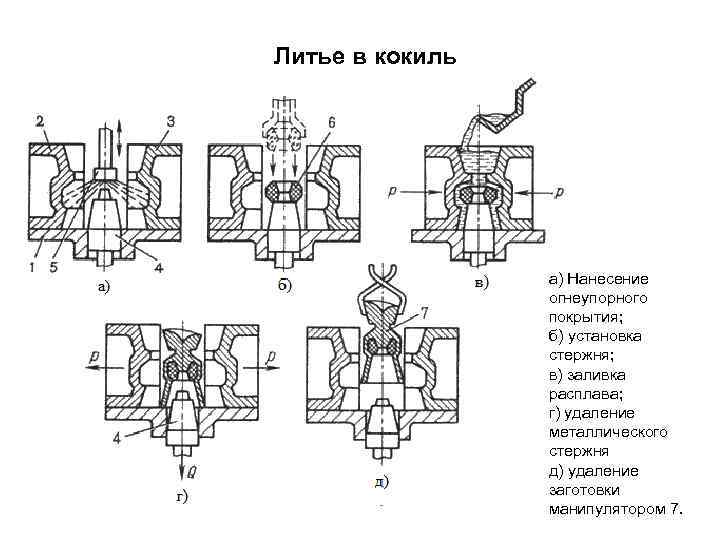

Принцип литья

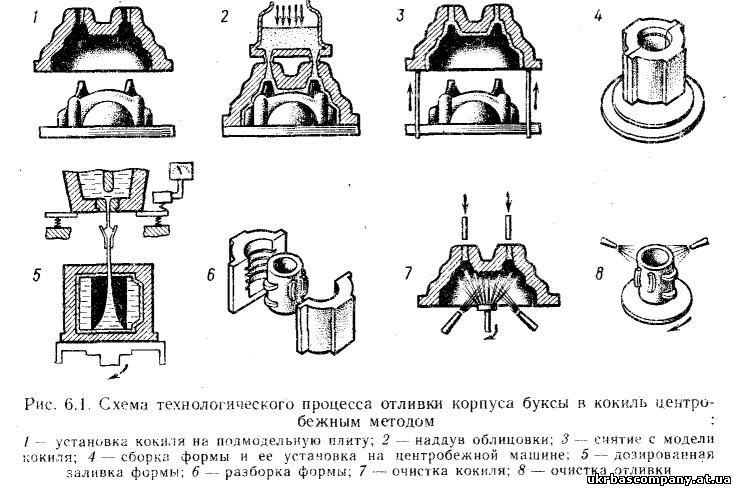

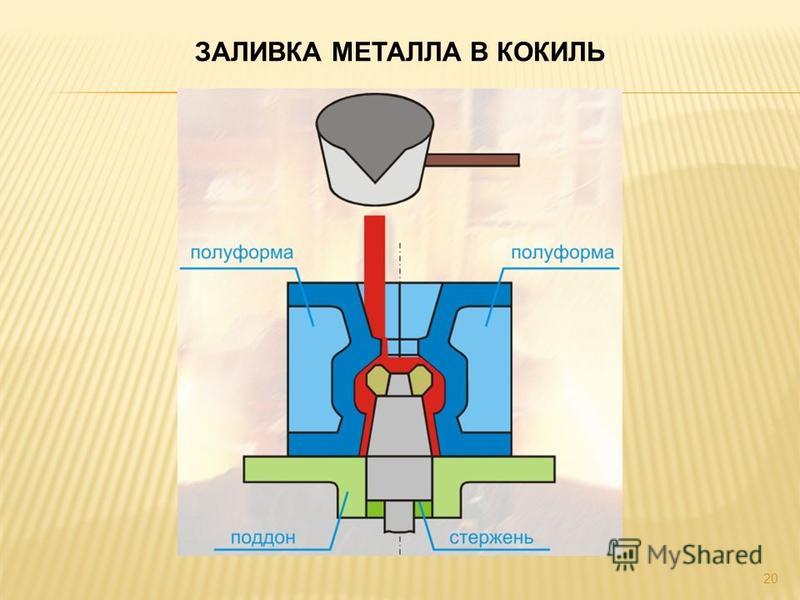

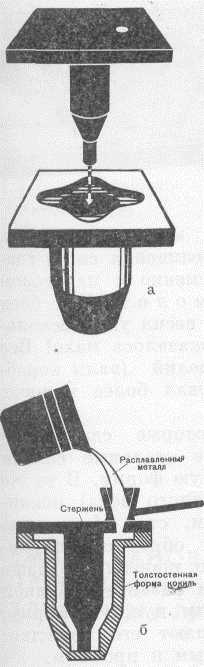

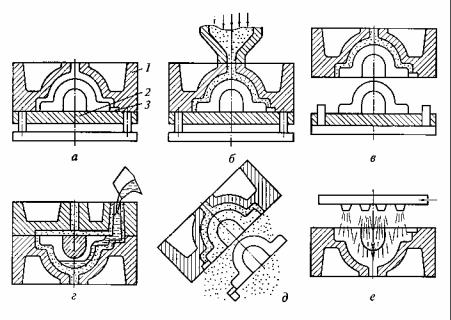

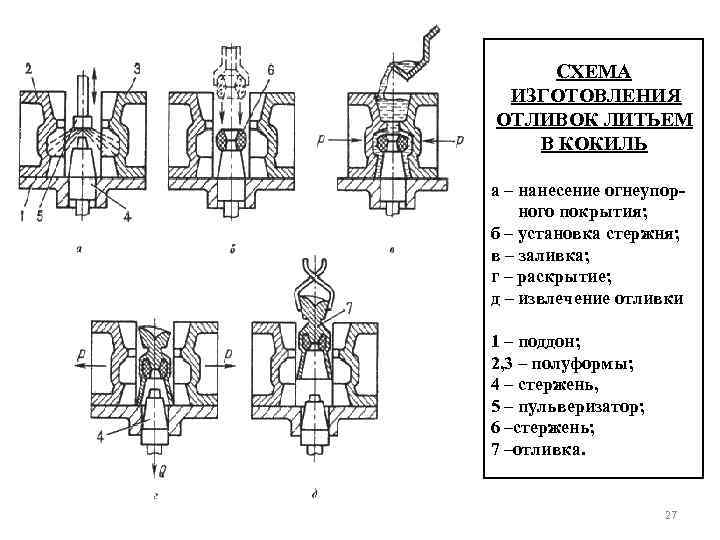

Классический кокиль состоит из двух полуформ ( рис 1 ), более сложные по конструкции могут включать в конструкцию дополнительные подвижные металлические вставки, поддон (основание) ( рис. 2 ). Полуформы взаимно центрируются по направляющим штырям и втулкам. Формообразующая кокиля проектируется и изготавливается с учетом усадки заливаемого сплава, припусков на механическую обработку и толщину облицовочного огнеупорного покрытия ( краски).

Полости и отверстия в отливке могут быть выполнены металлическими или песчаными стержнями, извлекаемыми из отливки после ее затвердевания и охлаждения до заданной температуры. Расплав подается в через литниковую систему, выполненную в его полуформах и поддоне. Питание массивных узлов отливки осуществляется через прибыли. В процессе заполнении кокиля расплавом воздух и газы удаляются из его рабочей полости через вентиляционные каналы, зазоры по плоскости разъема и между подвижными частями, выпоры которые образуют вентиляционную систему. Основные элементы кокиля – полуформы, плиты, вставки, стержни и т. д.- обычно изготовляют из стали реже из чугуна.

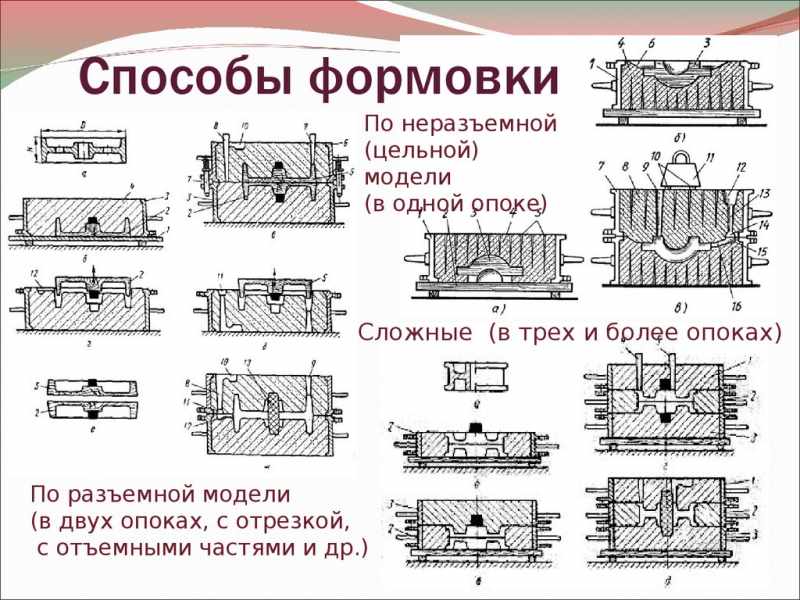

Виды формовки

Определяются разновидностью модели и выбранного метода литья.

По простой модели

Модель размещают на доске лицевой стороной вверх. Центруют ее относительно опоки. Покрывают облицовочной смесью, позже послойно добавляют наполнительную, тщательно уплотняя каждый слой. В опоку добавляют землю до заполнения. Сняв верхнюю опоку, вынимают макет и создают литниковую систему. Собирают опоки вместе, закрепляют и сушат.

По разъемной модели

Способ существенно упрощает технологию и повышает точность изготовления формы для литья. На доску помещают часть макета без шипов, устанавливают нижнюю опоку и формуют землю. По окончании конструкцию переворачивают, присоединяют к макету вторую часть, присоединяют верхнюю опоку и проводят ее набивку.

С фальшопокой

При особо сложной геометрии изделия применяю фальшопоку. Она не контактирует с расплавом, а играет роль фигурной подмодельной доски.

Способы формовки

Кусковая

Применяется при художественном литье, особенно скульптурных композиций. Модель обставляют несколькими независимыми опоками, соприкасающимися своими краями. Иногда отливку делят на относительно простые по конфигурации сегменты, макетируют и льют их независимо, после чего соединяют готовые отливки.

Шаблонная

Производится при литье в землю изделий определенной формы. Различают

- Тела вращения (цилиндрические, конические и эллиптические)

- Прямоугольные или призматические.

Формовка земли осуществляется шаблоном соответствующей конфигурации, приводимым в действие мощным шпинделем для тел вращения или двигающимся по специальным направляющим для призматических форм.

Преимущества и недостатки литья в кокиль

Литье этого типа, как и многие технологические процессы, обладают и преимуществами, и недостатками. Можно сравнить литье в кокильную оснастку с литьем в песчаные формы.

К основным преимуществам можно отнести то, что литье в металлические формы отличается от всех остальных качеством получаемых деталей, в частности, точностью. Применение песочных стержней позволяет выполнять отливки сложной формы.

Использование металлических кокилей позволяет повысить производительность труда на литейном производстве. Это обусловлено тем, что из производства исключены такие операции, как приготовление литьевой смеси, и чистки отливок.

Использование такого типа литья позволяет уменьшить припуски на дальнейшую механическую обработку. Такой подход позволяет снизить себестоимость готового изделия.

Такое свойство кокилей, как оборачиваемость позволяет механизировать процессы литья и последующей обработки отливок. Например, операция сборки этой оснастки может быть легко автоматизирована. Кроме того из процессов исключены факторы, которые могут отрицательно сказаться на качестве отливок, например, газопроницаемость смеси. Автоматизация литейных процессов регулировать технологические режимы литейных процессов, что приводит к изменению характера труда оператора литейного комплекса и повышению его безопасности.

Между тем при множестве достоинств литье этого класса имеет и ряд недостатков.

Кокиль обладает высокой стоимостью, это является следствием его конструктивной сложности и и высокой трудоемкости производства. Особенно это относится к оснастке, в которые отливают детали сложной геометрической конфигурации.

Литейная оснастка такого типа имеет ограниченную стойкость. Стойкость оснастки определяется количеством качественных отливок. При снижении качества, его просто направляют в утилизацию. Стойкость – это ключевой экономический показатель литья. Над повышением стойкости форм этого класса работают производители и проектировщики оборудования для литья в формы этого типа по всему миру.

Литье сплава в кокиль

Интенсивность охлаждения отливок в кокиле существенно выше, чем в песчаных или земляных оснастках. Это приводит к тому, что ограничена возможность изготовления отливок с тонкими стенками.

Поскольку эти оснастки не обладает достаточной податливостью – это может привести к появлению в отлитых деталях внутренних напряжений. Которые потом устраняют с помощью термообработки.

Оригинальный салат «Коровы в апельсинах»

Еще один салат с украшением. Получается нежным, но с ярким апельсиновым акцентом.

КБЖУ на 100 г: 122,4/13/6,4/2,5

Что надо:

- 300 г отварного куриного филе

- 100 г сыра

- 1 плавленый сырок

- 4 вареных яйца

- 1 апельсин

- пп-майонез

Для декора:

- 2 вареных яйца

- чуть вареной моркови

- зелень

Готовим поэтапно:

- Это слоеный салат, каждый слой смазывайте пп-майонезом.

- Первым слоем выложите курицу, мелко нарезанную.

- Затем – кусочки апельсина, их смазывать не нужно.

- Поверх апельсина выложите натертые яичные белки.

- Следующий слой – сыр и плавленый сырок.

- В последнюю очередь выложите яичные желтки, натертые на мелкой терке.

- Украсьте салат мелко нарубленной зеленью, сделайте коровок из яичных белков как на фото.

- Салат готов!

Недостатки способа литья в кокили

- Достаточно высокая стоимость кокиля, сложность его изготовления, причем стоимость кокиля возрастает в случае отливки сложной конфигурации.

- Ограничения в стойкости кокиля и общем количестве годных отливок. Стойкость кокиля влияет на общую экономическую эффективность процесса литья, особенно в случае литья чугуна и стали.

- Ограниченная возможность получения тонкостенных протяженных отливок вследствие интенсивного охлаждения металла в форме.

- Твердость формы может привести к появлению в отливках напряжений, даже трещин при извлечении.

- При сложных формах отливки необходимо использование большого количества песчаных стержней, что влечет за собой снижение точности отливок.

По итогам сопоставления достоинств и недостатков кокильного производства отливок специалист определяет, насколько рационально его использование на конкретном предприятии, так как выгодно использовать литье в кокиль только в массовом и серийном производстве. Однако именно литье в кокиль можно отнести к малооперационному, малоотходному, материало- и трудосберегающему технологическому процессу, позволяющему, кроме того, улучшить условия труда и уменьшить вредное воздействие на окружающую среду.

Общая характеристика способа литья.

В общем объеме производства отливок из цветных металлов и сплавов на долю кокильного литья приходится около 40%. Это обусловлено такими преимуществами литья в кокиль, как повышенная размерная точность отливок, высокая производительность процесса, многократность использования литейных форм, возможность автоматизации процесса экономное использование производственных площадей, возможность комбинированного использования кокилей и сложных песчаных стержней, стабильность плотности и структуры отливок, высокие механические и эксплуатационные свойства.

При увеличении толщины стенки прочностные и пластические свойства отливок понижаются, но в меньшей степени, чем при литье в песчаную форму.

Недостатки литья в кокиль — высокие трудоемкость изготовления и стоимость металлической формы, повышенная склонность к возникновению внутренних напряжений в отливке вследствие затруднительной усадки и более узкого по сравнению с литьем в песчаную форму интервала оптимальных режимов, обеспечивающих получение качественной отливки.

Литье в кокиль широко используют при изготовлении фасонных отливок из алюминиевых, магниевых и цинковых сплавов; реже — при литье медных сплавов и редко используется при изготовлении отливок из тугоплавких сплавов.

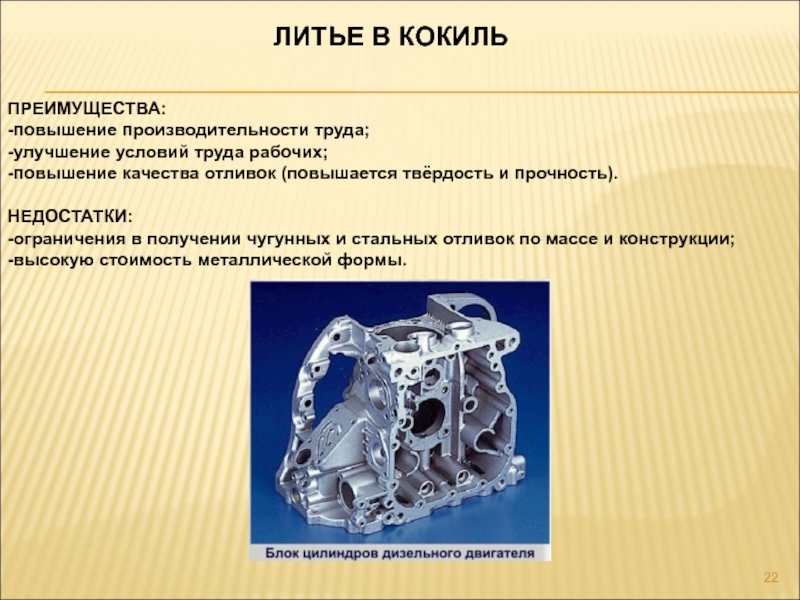

Средняя толщина стенок кокильных отливок из алюминиевых сплавов составляет 3-7 мм. Характерная номенклатура кокильных отливок из алюминиевых сплавов: детали моторной группы (блок цилиндров, поршень, головка блока, картер); корпуса насосов, фильтров, выключателей; колеса автомобилей, вентиляторов; детали бытовых приборов.

Оптимальная толщина стенок кокильных отливок из магниевых сплавов составляет 5-10 мм. Литье в кокиль из магниевых сплавов ограничено используют при изготовлении тонкостенных отливок сложной конфигурации. Характерная номенклатура отливок: крышки (сальника, головки цилиндров, гидрораспределителя); картеры (коробок передач, сцепления); патрубки; опоры подшипников; корпуса (насосов, фильтров, подшипников); кронштейны, колеса вентиляторов и др.

Литье в кокиль медных сплавов чаще всего применяют при изготовлении отливок из кремнистой латуни типа ЛЦ16К4. Оптимальная толщина стенки отливок 8-12 мм. Характерная номенклатура: водная и паровая арматура втулки, шестерни, корпусные детали насосов, подшипники.

Процесс изготовление кокиля и используемые материалы

При изготовлении кокилей проектировщик должен руководствоваться марками сплава, которые будут заливаться в изготавливаемую форму. Разумеется, он должен учитывать и размер деталей, получаемых в результате литья в эту оснастку.

Так, при изготовлении деталей с небольшими габаритами из цветных металлов, чугуна и некоторых других материалов рекомендуется использовать для производства литейных форм серые чугуны 20 или 25. Для производства кокилей применяют и другие виды материалов. Надо отметить, что чем прочнее материал, например, сталь 15Л, тем выше стойкость формы. Для определенных марок металла формы производят из алюминия, но перед эксплуатацией этих кокилей рабочие поверхности анодируют.

Производство кокилей выполняют на оборудовании объемной штамповки. Но современное оборудование, работающее под управлением компьютера, например, токарно-фрезерный центр позволяет производить особо точные формы.

Составы кокильных покрытий.

Покрытия, наносимые на рабочие поверхности кокиля, позволяют регулировать интенсивность теплообмена между отливкой и кокилем, защищают поверхность кокиля от химического взаимодействия с жидким металлом и обеспечивают литейной формы за счет их газопроницаемости.

В состав покрытия исходят огнеупорные наполнители связующие, активизаторы и вода. В качестве наполнителей используют мел, окись цинка, асбест, тальк, двуокись титана, шамот, графит. Все наполнители предварительно размалывают и просеивают через сито с ячейками размером не более 0,3-1,0 мм2. Асбест предварительно прокаливают при температуре 1000-1100 oС и просеивают через сито с ячейками 2-3 мм2. для магниевых сплавов применяют наполнители более грубого помола, чем алюминиевых.

В качестве связующего чаще всего используют жидкое стекло, в качестве активизатора — борную кислоту.

При приготовлении покрытия наполнители замешивают в подогретую до 70-80 oС воду; борную кислоту вводят в виде отдельно приготовленного раствора, а жидкое стекло — после охлаждения суспензии до комнатной температуры.

Важнейшей характеристикой покрытия является теплопроводность. Она зависит от теплопроводности наполнителя, пористости покрытия и состава газообразных продуктов, находящихся в порах. Увеличение пористости на 33 % снижает теплопроводность на 45 %, а замена азота в порошковом пространстве на водород приводит к росту теплопроводности почти на порядок. Теплопроводность покрытия равна 0,12-0,54 Вт/ (м * oС); теплопроводность анодной пленки на кокиль из сплава АЛ9 — 0,5 Вт/ (м * oС).

Способность покрытия выдерживать термохимические воздействия при литье оценивают параметром:

zн = (σв * (1 — Р)) / αЕ8 (4)

где, р — коэффициент Пуассона; α — коэффициент линейного расширения;

Е — модуль упругости; 8 — разность температур заливаемого металла и покрытия

Из (4) следует, что стойкость покрытия повышается при уменьшении α, увеличении σ в и снижении температуры заливки металла. Значения µ и Е изменяются в менее широких пределах и их роль менее значительна.

Покрытия наносят на рабочие поверхности кокиля (литники, прибыли) кистью или с помощью пульверизатора. При нанесении покрытия кистью температура кокиля не должна превышать 130 oС. Окрашивание из пульверизатора осуществляют на расстоянии 350-500 мм от окрашиваемой поверхности при давлении сжатого воздуха 0,25-0,35 МПа; температура кокиля не должна превышать 200 oС.

Толщина (мм) наносимого покрытия на поверхность литниковой системы составляет 0,5-1,0, на поверхность прибылей — 2,0-3,0; на рабочую поверхность кокиля — 0,1-0,3.

Покрытия на основе окиси цинка при нанесении ложатся тонким ровным слоем и обеспечивают низкую шероховатость поверхности отливки. Поверхность с большой шероховатостью покрывают мелом и тальком; еще более грубую поверхность — асбестом (обеспечивает хорошую заполняемость формы). Вентилируемость кокиля улучшается при использовании покрытий с более грубым смолом составляющих.