Типы конструкции

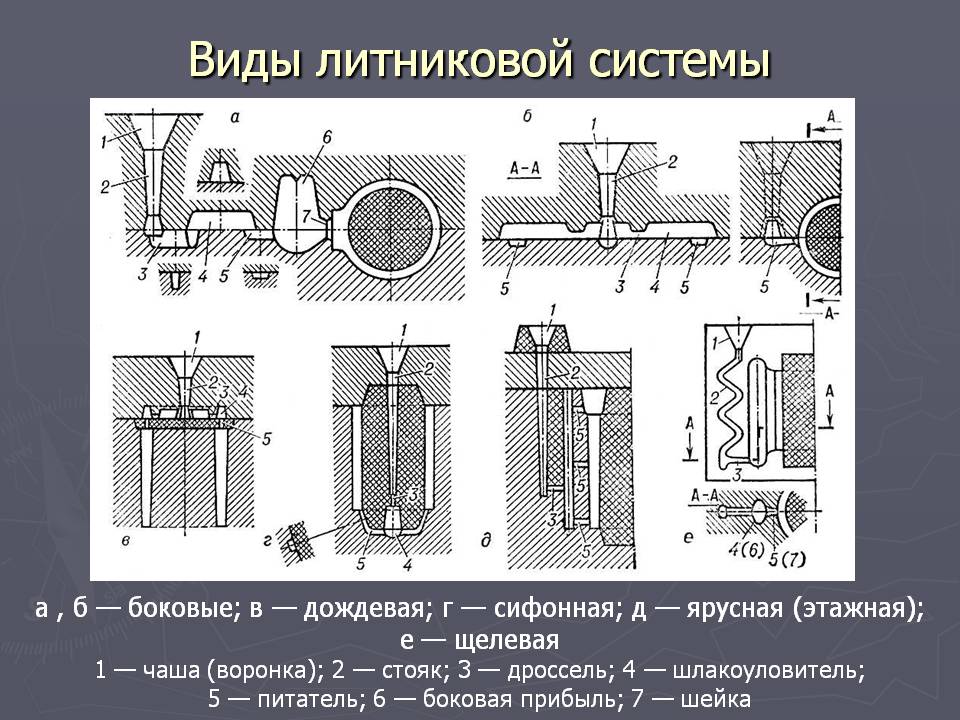

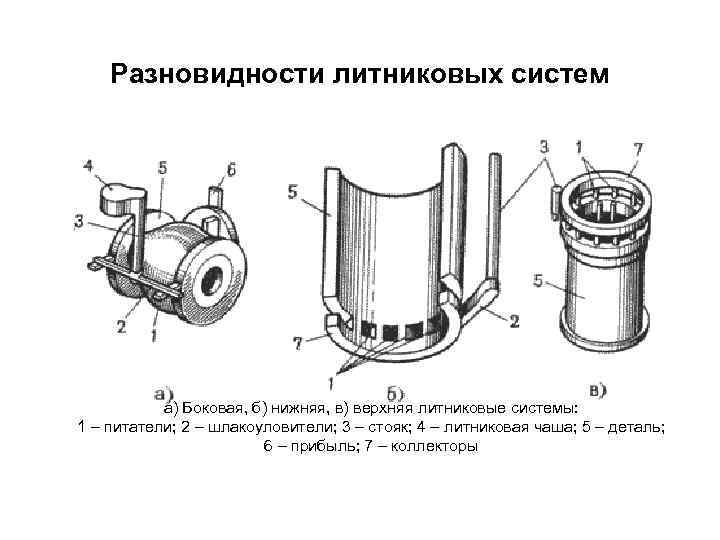

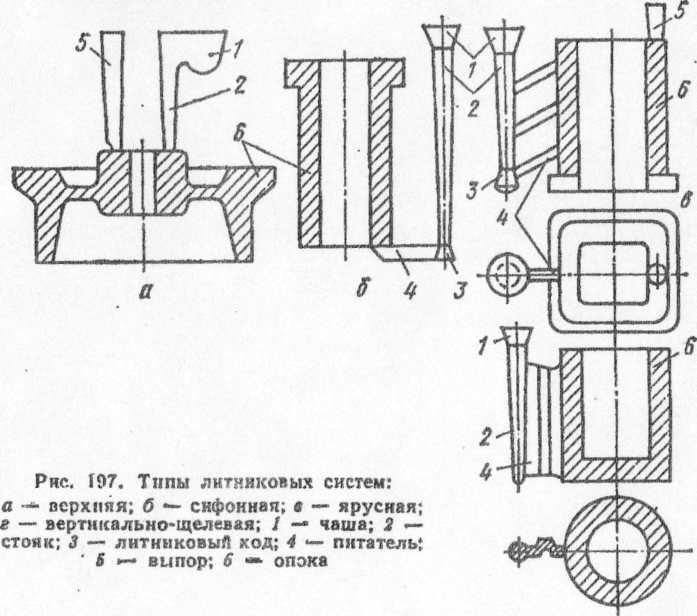

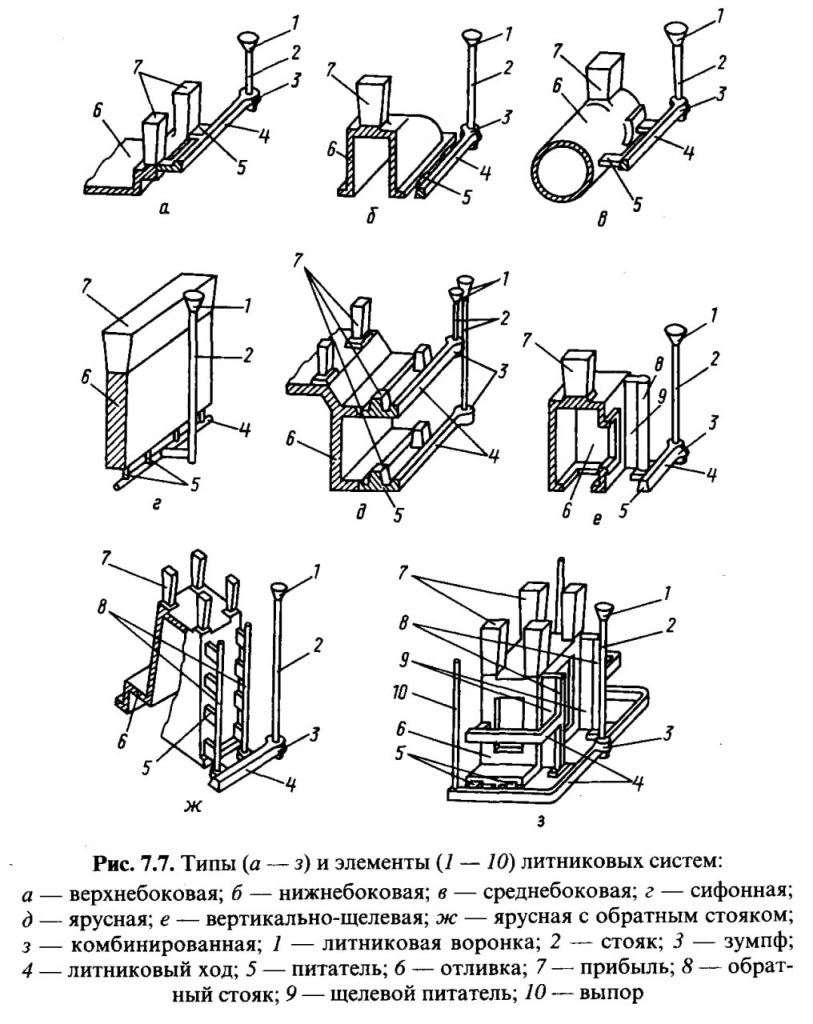

Существует пять основных видов литниковых систем. У каждого есть свои особенности, преимущества и недостатки. Выбор подходящей конструкции базируется на том, какие именно габариты будет иметь отливка, какие требования к ней выдвигаются (она может быть обычной или ответственной), как именно она располагается в форме, какими свойствами и характеристиками обладает сплав и пр.

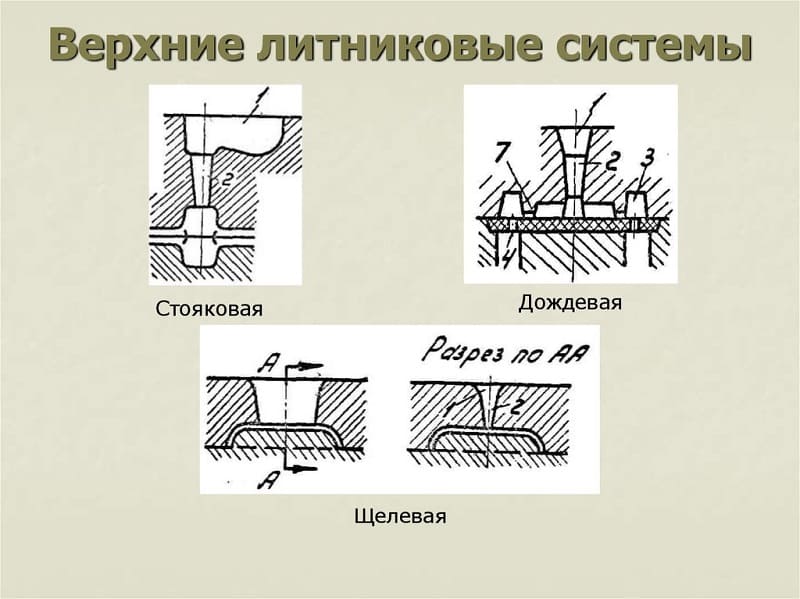

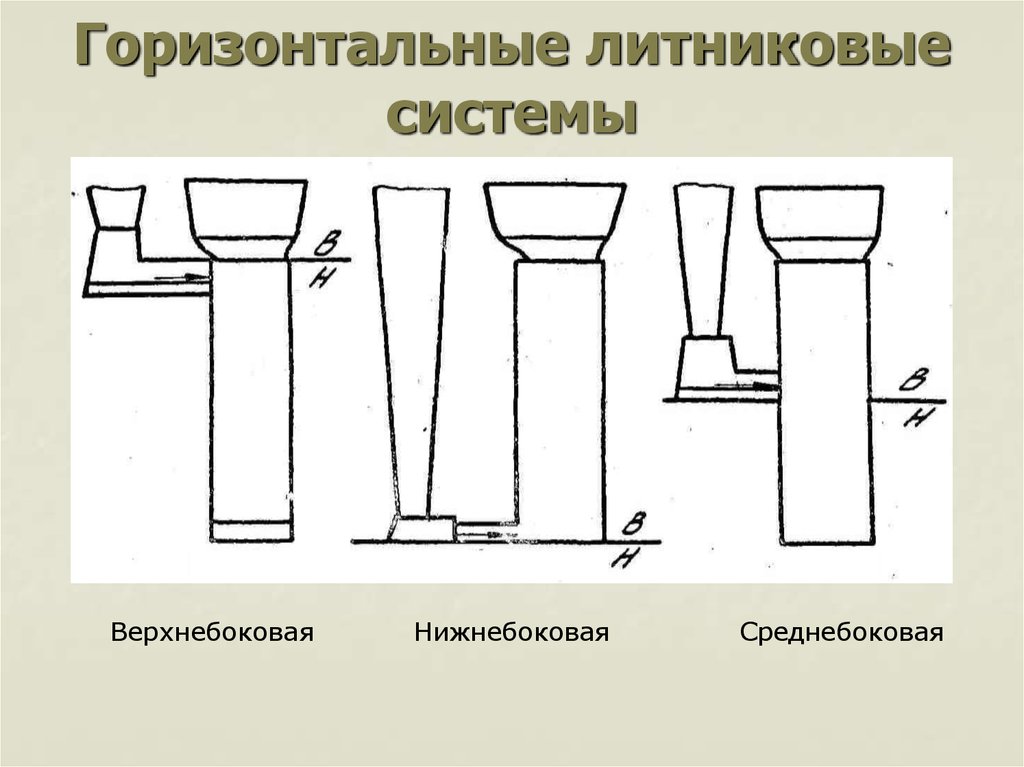

- Верхний тип литниковой системы считается наиболее распространенным. Он обеспечивает высокую заполняемость формы, при этом путь раскаленного металла до рабочей полости относительно небольшой. Отливка кристаллизуется естественным образом с нижней части к прибылям, за счет чего не возникают местные перегревы формовочных смесей и связанные с этим дефекты. К плюсам верхней подачи можно отнести простоту изготовления и отделения после кристаллизации, а также минимальные потери металла. Из минусов – каскадный сброс расплавленного металла, в результате которого он перемешивается с воздухом и окисляется, а также наличие риска размыва формы.

- Нижний тип. Данная литниковая система при литье обеспечивает равномерное заполнение формы расплавом. Благодаря этому исключается возможность вспенивания, окисления или разбрызгивания металла. Она легко отделяется от заготовки, расход сплава достаточно низкий. Из минусов стоит выделить то, что нижняя часть формы может перегреться, что приводит к нарушению теплового режима и неравномерной кристаллизации. Благодаря этому в заготовках могут образовываться пустоты, усадочные раковины или рыхлоты. Также в нижних ЛС невозможно изготавливать тонкостенные высокие изделия. Обычно конструкцию используют при работе с цветными металлами.

- Боковой тип. Позволяет уменьшить высоту падения расплава за счет подачи сбоку. Это снижает риски вспенивания и разрешения формы, но увеличивает расход металла и ухудшает условия кристаллизации. Обычно этот вариант используют при создании отливок малой высоты и средней массы.

- Вертикально-щелевой. Назначение литниковой системы данного типа – изготовление сложных, тонкостенных или высоких отливок. Эта конструкция обеспечивает равномерный, постепенный ввод расплава в рабочие полости, а также хорошую заполняемость форм. Металл в них не пенится и не окисляется, шлаки и другие вкрапления задерживаются в коллекторе или колодце. Кристаллизация проходит стандартным образом – снизу вверх. Из минусов можно выделить риск вспенивания в самом начале заливки, а также возможность перегрева формовочной смеси, прилегающей к щелям. В результате этого возможно появление усадочных дефектов. Отделять подобную ЛС достаточно сложно.

- Ярусный тип. Данная ЛС позволяет создать благоприятные условия для изготовления отливки. Раскаленный металл поступает в верхнюю часть, благодаря чему не происходит перегрев. Ярусная заливка позволяет равномерно заполнить форму, вытеснить весь воздух и образовавшийся газ.

Также часто применяется комбинированная литниковая система. В ней сочетается сразу несколько видов ЛС. К примеру, вертикально-щелевая и нижняя (возможны и другие варианты, их подбирают под конкретный техпроцесс и параметры заготовки). Комбинированные ЛС обычно используют при изготовлении габаритных отливок сложной формы. Из минусов системы можно выделить сложность изготовления, высокий расход сплавов и трудности с обрубкой заготовки. Отметим, что существуют и другие типы ЛС, к примеру, дождевая, сифонная и пр.

Хорошая литниковая система

Правильно же спроектированная литниковая система обеспечивает должный контроль течения жидкого металла при заполнении литейной формы.

Оптимальная конструкция литниковой системы может:

- снизить турбулентность течения расплавленного металла;

- минимизировать содержание в отливке газов и включений;

- снизить количество шлака.

Неправильная литниковая система неизбежно приводит к нарушениям плавности и непрерывности течения металла. Результатом этого будет низкое качество отливки. Это тем более относится к алюминию и его литейным сплавам, которые являются весьма чувствительными к нарушениям плавности течения расплавленного алюминиевого сплава из-за повышенного образования шлака и оксидов.

Алюминиевые сплавы очень активно реагируют с кислородом с образованием оксида алюминия. Когда течение алюминиевого расплава происходит гладко, эти оксиды образуются на поверхности расплава и остаются там. Однако, если течение расплава является турбулентным, эти оксиды попадают внутрь расплава и приносят туда газы и включения. Поэтому, чтобы избежать нарушения непрерывности течения расплавленного алюминия литниковую систему проектируют таким образом, чтобы исключить проблемы с захватом воздуха. Это достигают путем предотвращения образования областей с низким давлением, которые могли бы приводить к засасыванию воздуха в литейную форму.

Материаловед

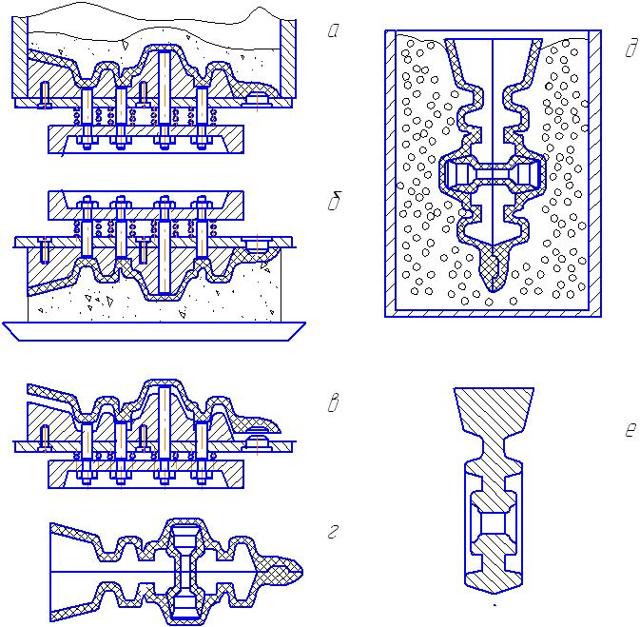

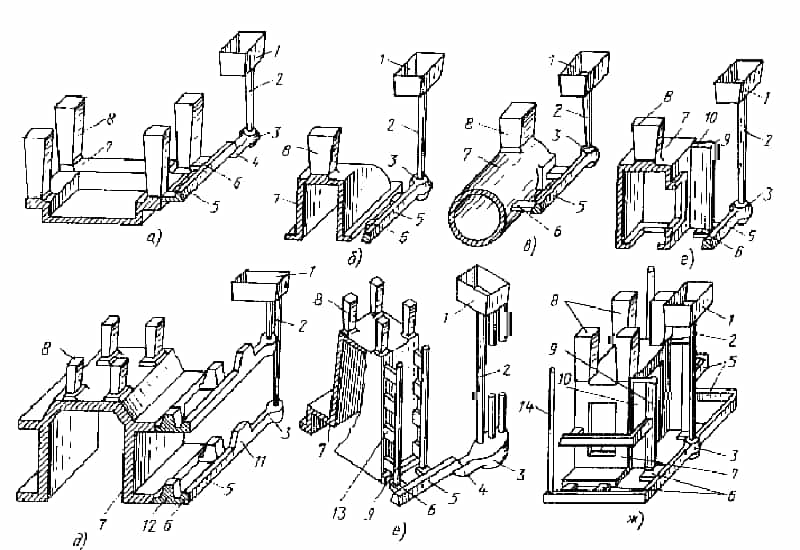

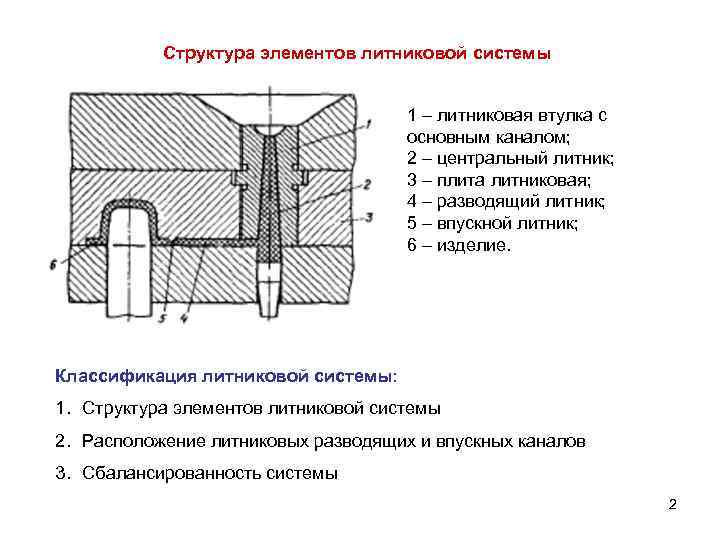

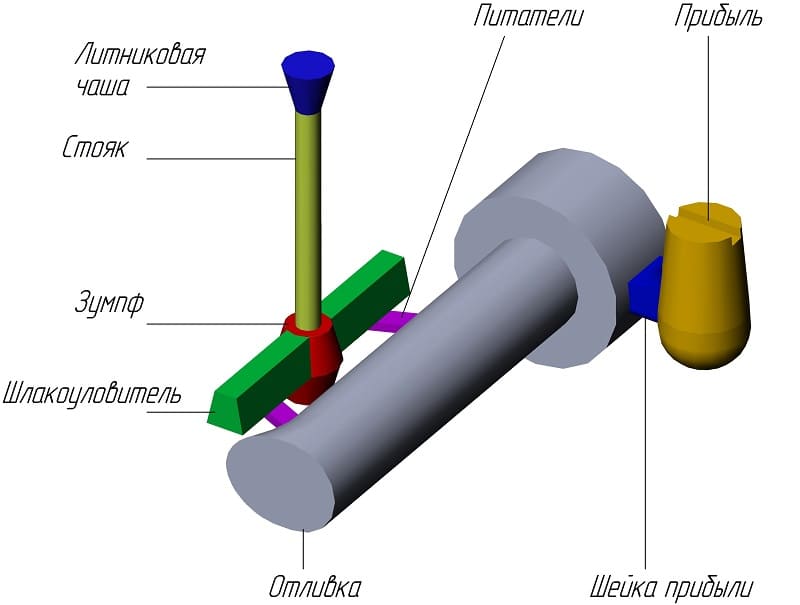

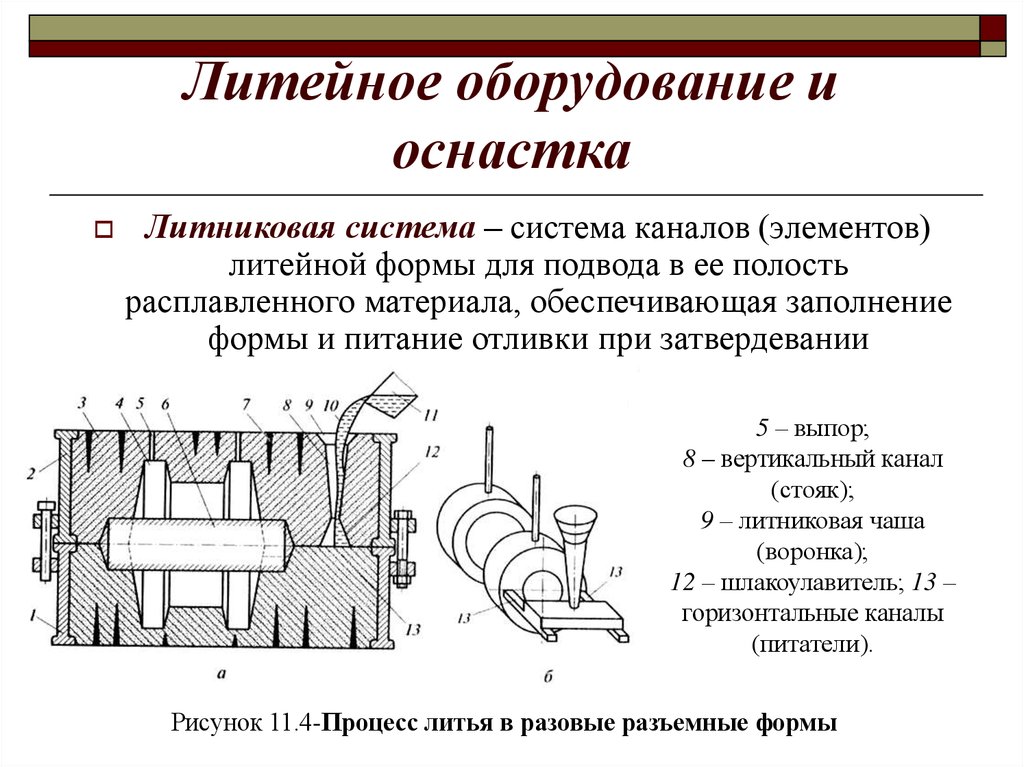

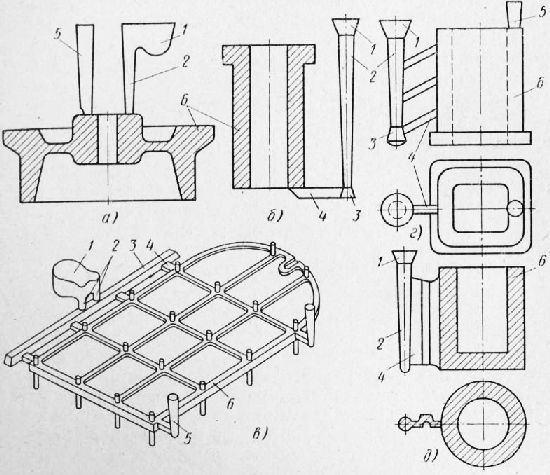

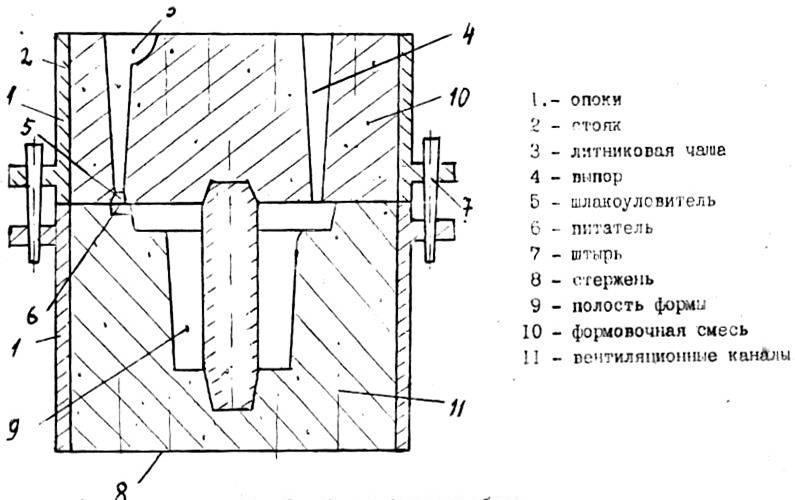

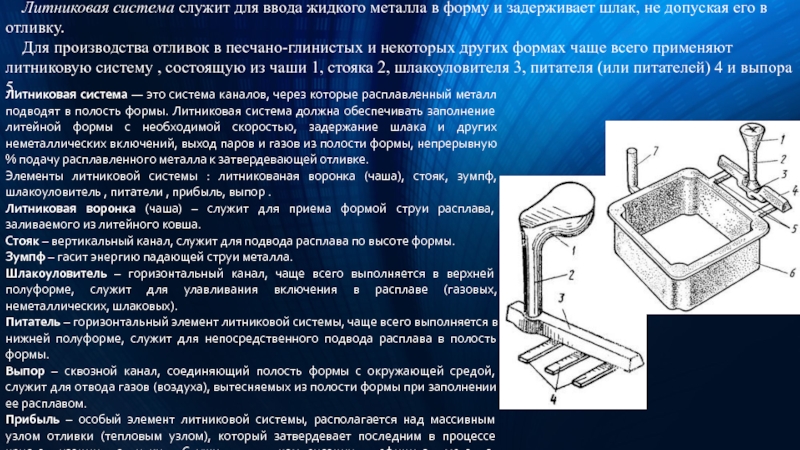

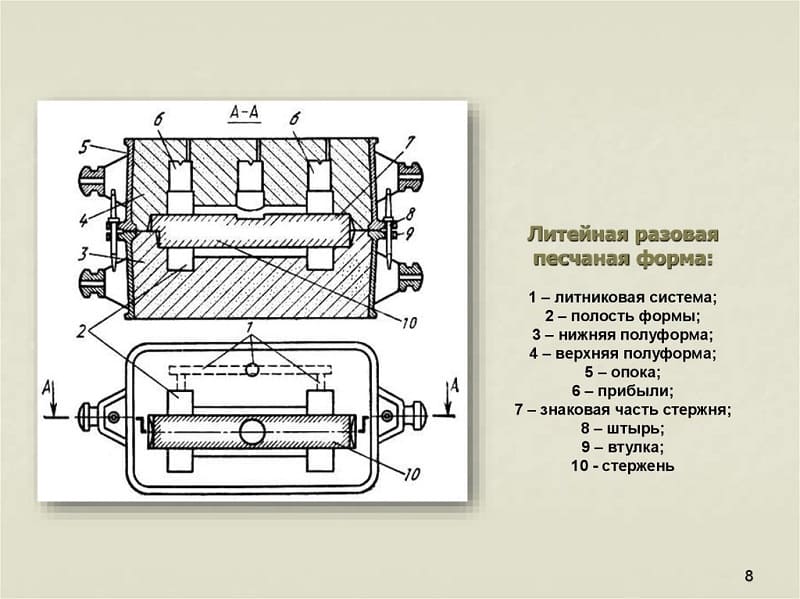

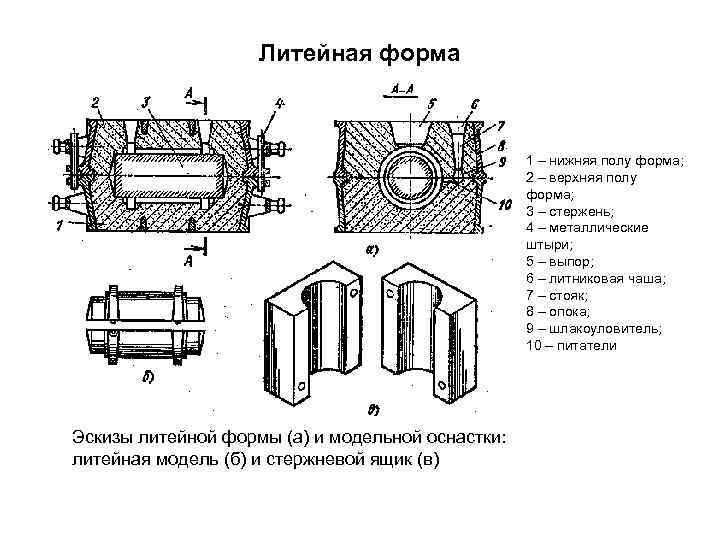

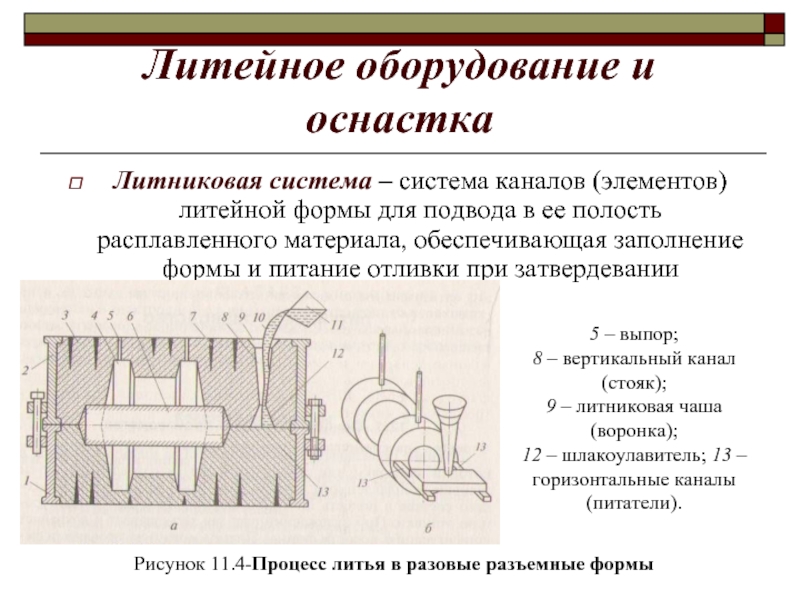

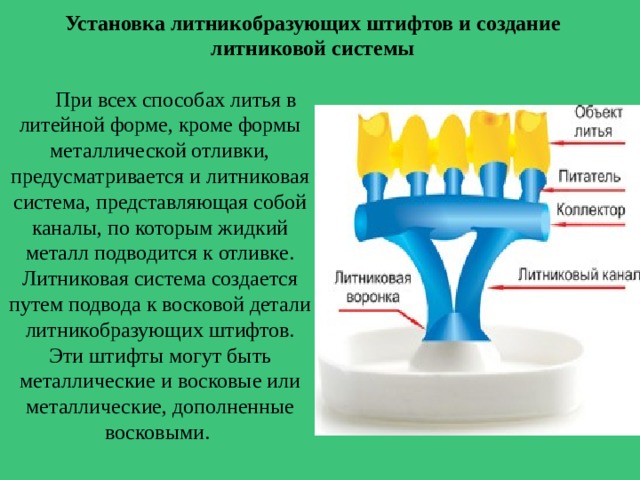

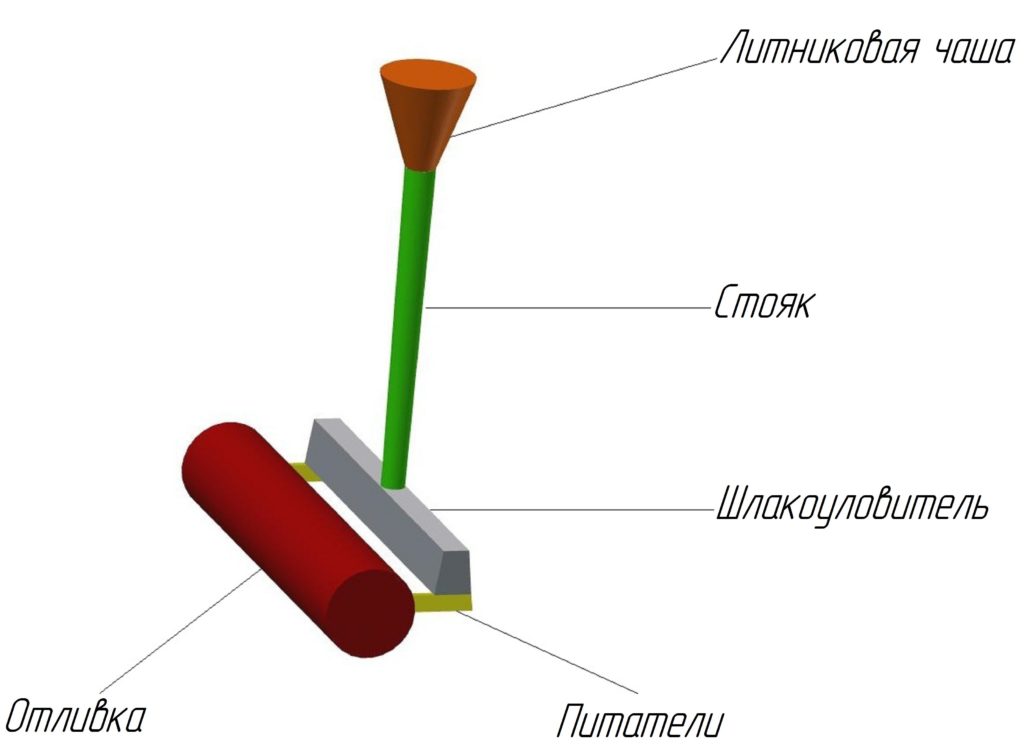

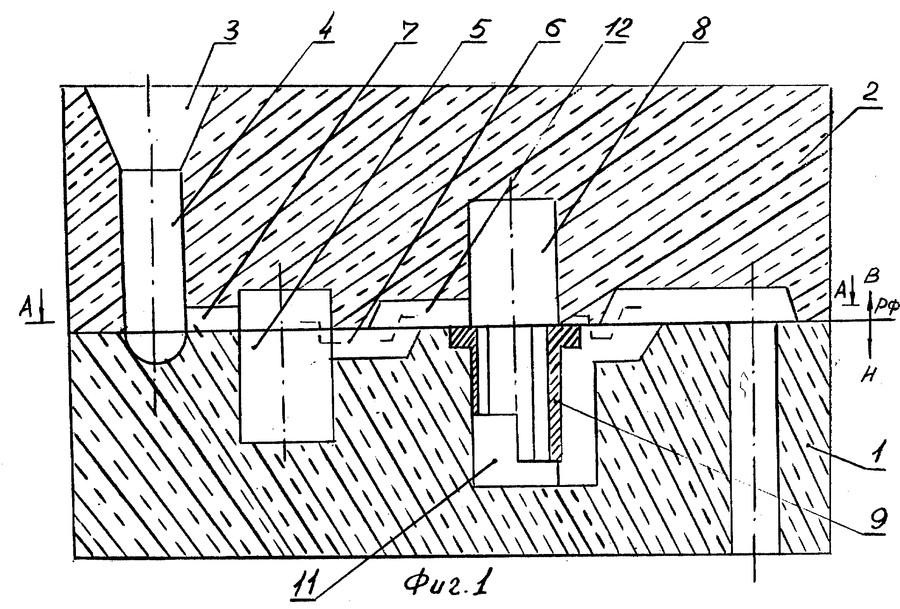

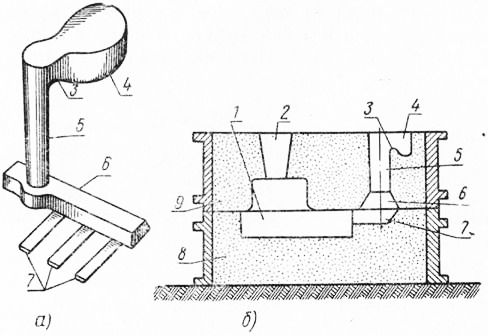

Литниковая система – это совокупность каналов, через которые расплавленный металл попадает в полость формы. Она должна обеспечить правильное распределение металла в полости формы, не допустив проникновения инородных тел (шлака, огнеупора), разрушения формы, а также завихрения и разбрызгивания металла. Литниковая система, кроме того, должна способствовать созданию такого теплового режима в форме и отливке, при котором в процессе затвердевания и охлаждения металла не развивались бы дефекты усадочного происхождения. Литниковая система состоит из следующих основных элементов (рис. 3.11): литниковая чаша (воронка), стояк, распределительный канал (шлакоуловитель), литники (питатели).

Рис. 3.11. Литниковая система: 1 – литниковая чаша; 2 – стояк; 3 – распределительный канал; 4 – литники

Литниковая чаша

направляет металл, заливаемый из ковша, в литниковую систему, гасит энергию струи, поддерживает постоянный уровень металла при заполнении формы и задерживает посторонние включения (оксиды, шлак, песок), принесенные потоком металла из заливочного ковша. Литниковые чаши применяют при литье чугуна и цветных металлов, заливаемых из поворотных ковшей. При литье стали, заливаемой из стопорного ковша, применяются литниковые воронки. В воронках не отделяется шлак, но металл охлаждается меньше.Стояк предназначен для подвода металла из литниковой чаши или воронки в нижние части формы. В основании стояка имеется чашечка–зумпф, гасящая удар струи и препятствующая размыванию формы. Вертикальный стояк, как правило, соединяется с горизонтальным каналом, назначение которого – подвести металл к различным местам отливки. Этот канал называютраспределительнымканалом или литниковым ходом, при литье чугуна этот же канал может называться шлакоуловителем, а при литье цветных металлов – коллектором.Литники (питатели) – это последний элемент литниковой системы. Они предназначены для подвода металла непосредственно в полость формы.

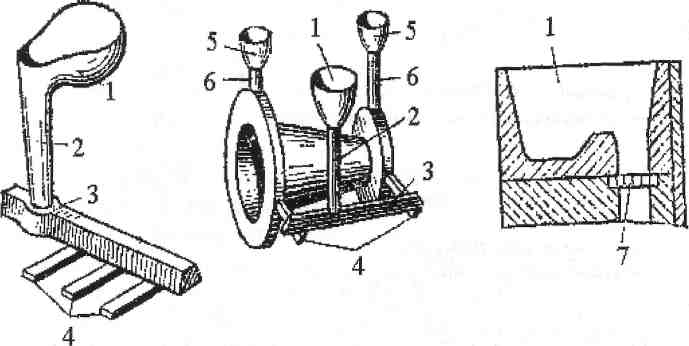

Различают несколько характерных способов подвода литников.

При сифонной заливке

литники подводят к нижней части отливки (рис. 3.12, а). Сифонная заливка обеспечивает спокойное заполнение полости формы без разбрызгивания. Однако пока расплав достигает верхней части формы, он успевает остыть, что ухудшает питание отливки из прибылей и может привести к появлению раковин в отливке.

При заливке сверху

через литник, подведенный к верхней части отливки (рис. 3.12, б), форма заполняется в направлении, противоположном направлению выхода газов, вследствие чего часть газов может попасть в отливку. Кроме того, расплав, падая на дно формы, разбрызгивается, сильнее окисляется и может размыть форму в местах падения. Преимуществом заливки сверху является поступление самого горячего металла в верхнюю часть отливки и в прибыль.

При заливке в середину

отливки литники подводят к середине отливки, на уровне ½ ее высоты (рис. 3.12, в). В этом случае нижняя часть заполняется, как при заливке сверху, а верхняя, как при заливке снизу.

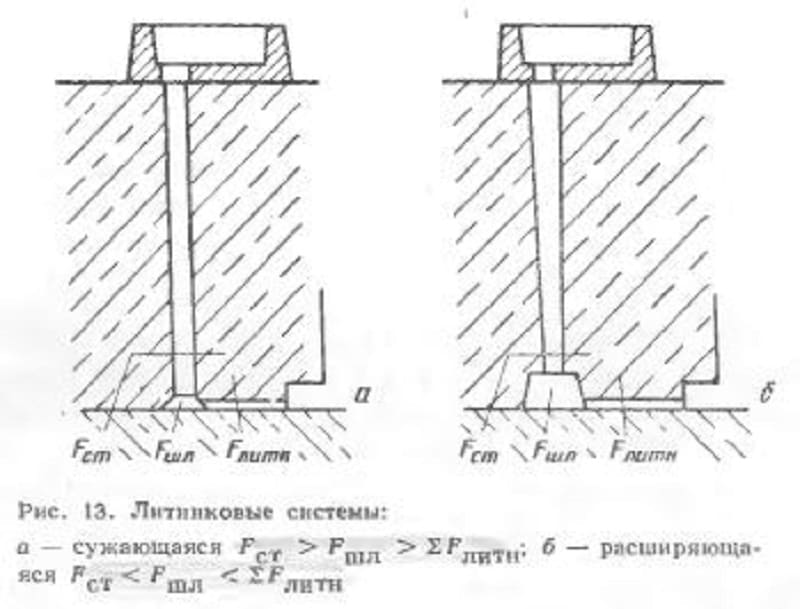

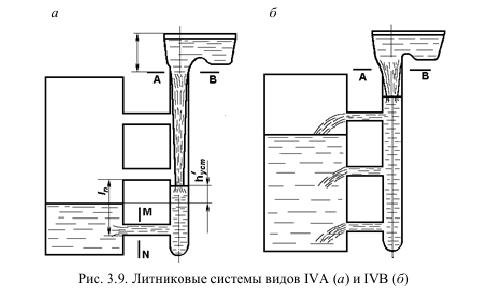

Практикуется и заполнение литейной формы через несколько литников. Например, используется расширяющаяся ступенчатая литниковая система (рис. 3.12, г), суммарная площадь поперечного сечения литников которой больше площади поперечного сечения стояка, благодаря чему жидкий металл, поднявшись до среднего уровня, вновь поступает в стояк. Возникает циркуляция, показанная стрелками.

Обратное движение имеет место, если ступенчатая система сужающаяся (рис. 3.12, д).

Ступенчатая литниковая система может быть разделена на несколько отдельных стояков (рис. 3.12, е), заполнение которых происходит в соответствующем порядке.

Сифонная заливка металла через ступенчатую литниковую систему (рис. 3.12, ж) обеспечивает благоприятное распределение температуры в отливке.

Рис. 3.12. Подвод металла к отливке: а – сифонная заливка; б – заливка сверху; в – заливка в середину отливки; г – ступенчатая расширяющаяся литниковая система; д – ступенчатая сужающаяся литниковая система; е – заливка через несколько самостоятельных литников; ж – сифонная ступенчатая литниковая система

Ортопедическая стоматология

- Ортопедическая стоматология

- Зубопротезная лаборатория

- Обезболевание при протезировании зубов

- Зубное протезирование, челюстно-лицевая ортопедия и ортодонтия

- Аллергические заболевания в ортопедической стоматологии

- Протезирование при полной потере зубов

- Быстротвердеющие пластмассы в зубном и челюстном протезировании

- Механизм развития и способы устранения зубочелюстных деформаций

- Пломбирование зубов литыми вкладками

- Общие сведения по пломбированию зубов литыми вкладками

- Клинико-морфологические данные

- Классификация плоскостей для пломбирования вкладками

- Формирование полостей первого класса

- Формирование полостей второго класса

- Получение восковой модели вкладки

- Отливка вкладки

- Подготовка восковой модели вкладки к упаковке в кювету

- Упаковка восковой модели вкладки

- Кювета

- Удаление воска из кюветы

- Сплавы металлов, применяемых для отливки вкладок

- Литниковая система

- Технология отливки вкладки

- Фиксация вкладки на зубе

- Подготовка зубов к пломбированию и протезированию

- Ортопедическая геронтостоматология

- Конструкции ортопедических аппаратов

- Ортодонтия

- Деформации зубных рядов

- Ортодонтия и протезирование в детском возрасте

- Зубное и челюстное протезирование у детей

- Материаловедение в стоматологии

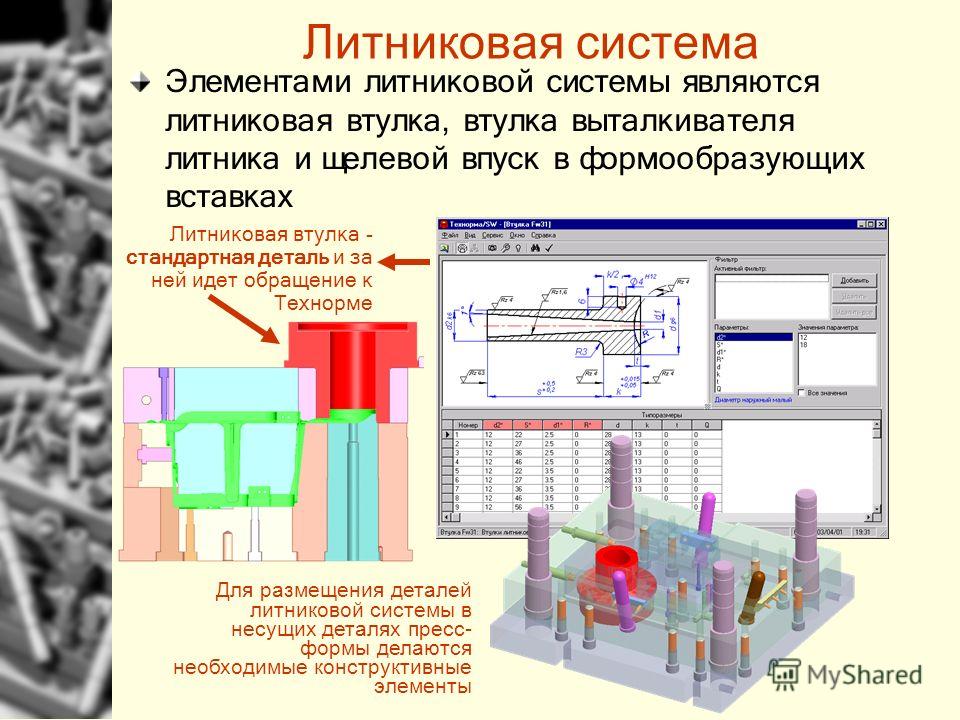

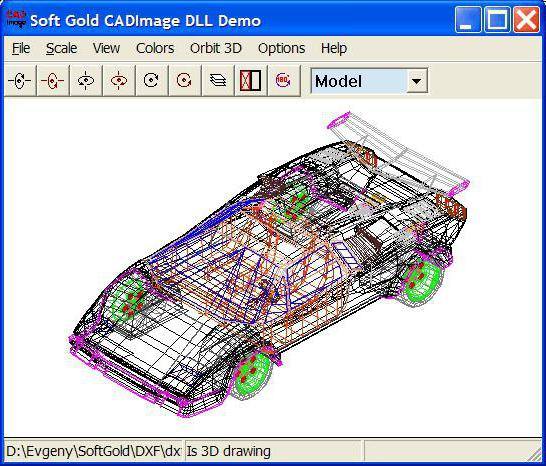

Что собой представляет САПР

Используя техническую терминологию САПР – это комплекс автоматизированных систем с функцией проектирования, для реализации информационных технологий (чертежей, схем, сложных диаграмм и пр.). Ядро комплекса, представляет собой своеобразное программное обеспечение, заключающееся в разветвленной организационно-технической системе, автоматизирующей процессы проектных решений. Возможности ее, однако, ограничены, без использования всех средств для решения поставленных задач. А это – совокупность обслуживающего персонала, технических наработок проекта, и самой программы (запущенного процесса), для обработки и преобразования полученных данных в полноценный проектный план.

Сложности с расшифровкой аббревиатуры

Для лучшего понимания, что такое на самом деле САПР, в чем состоит назначение и каковы рабочие функции, следует сначала разобраться в толковании сокращенного названия. Может показаться странным, но существует несколько вариантов расшифровки, большинство из которых уводят по ложному пути:

- Часто, в технической литературе ее называют – программным средством для создания автоматизированного проектирования. По смыслу такое толкование близко к истине, но слишком растянутое в контексте, и одновременно слишком узкое в определении вопроса. Другими словами – это прикладное специализированное ПО, а единственная роль его, заключается в проектной деятельности, осуществляющейся при помощи автоматизированных процессов. Это слишком сложное для понимания и не совсем верное определение, учитывая, что САПР это не обычная программа, а комплекс средств.

- В других источниках расшифровка представляет его системой автоматического проектирования. Коротко, емко, но в корне неверно, с допущением грубейшей ошибки в толковании. Здесь путаются главные понятия, в словосочетании «автоматического», то есть, самостоятельного системного процесса, без всякого подключения человеческого фактора. В общей системе САПР за определенную часть ее работы отвечает именно персонал, без него она не может обойтись, что подчеркнуто понятием «автоматизированный». А автоматическими, является лишь отдельные операции в работе, ложащиеся непосредственно на систему.

- Дословная расшифровка – система автоматизации проектных работ или система автоматизированного проектирования. Это наиболее правильное и точное определение, полностью соответствующее и аббревиатуре и смыслу в нее заложенному. Но оно считается излишне тяжеловесным, а потому, редко используется даже в технической литературе, разве только, в виде дословного толкования.

- Для определения и расшифровки чаще всего используется словосочетание – система автоматического проектирования. Это не совсем соответствует аббревиатуре, но полностью отражает ее смысл и легко в употреблении, поэтому применимо и в технической, и в прикладной литературе. Используется такое толкование и в ГОСТ.

- В англоязычном варианте, CAD — computer-aided design, имеет тот же смысл что и в русскоязычном, но в дословном переводе несколько отличается. Английский вариант подчеркивает применение компьютерных технологий, участвующих в процессе проектирования. Нельзя сказать что это неверно, все так, но тут как и с точным переводом на русском языке – излишняя словоформа, и без того понятно, что без этого не обойтись.

Краткий экскурс в историю

Самое интересное в том, что разработка САПР началась еще в 1945 г., задолго до наступления компьютерной эры, а разные этапы ее создания велись на протяжении 70-ти лет. Как в большинстве подобных случаев, это был исключительно военный проект научно-исследовательских организаций ВПК США. Целью было создание системы аппаратно-программного комплекса, способного в автоматизированном режиме управлять средствами противовоздушной обороны. Первый из таких комплексов поступил на вооружение уже в 1947 г., но как опытный образец, а работы продолжались и дальше.

Поначалу это были примитивные электронные радиотехнические средства, какими они оставались до конца 60-х гг. Примерно к этому времени к созданию собственного проекта приступили и в СССР, первые советские образцы тоже не впечатляли техническими возможностями, и постоянно совершенствовались. Первый прототип по-настоящему автоматизированной графической системы увидел свет в 1963 г., это был знаменитый Sketchpad – детище профессора Сазерленда. А первый полноценный САПР выпустила компания «Autodesk» в 1982 г. представившая свой продукт – AutoCAD, ставший «дедушкой» всех современных систем автоматизированного проектирования.

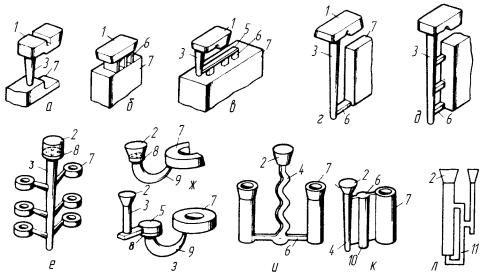

Требования к литниковым системам:

1) заполняемость формы; 2) ламинарное

или с минимально допустимой турбулентностью течение расплава по

каналам литейной формы; 3) положительное давление металла в каналах

литейной формы; 4) задержание неметаллических включений; 5)

рациональное распределение температур в охлаждающейся отливке.

Приведенный выше анализ

дефектов и причин их возникновения в отливках из легких сплавов

показывает, что режим заполнения форм расплавом надлежит регулировать

таким образом, чтобы произошло полное заполнение рабочей полости

формы и чтобы в нее не проникали пена, шлаки и другие неметаллические

включения, вызывающие загрязнение отливок.

Регулируя режим

заполнения, необходимо также иметь в виду, что от него в большей или

меньшей мере зависит образование таких дефектов, как усадочные

раковины, пористость, трещины, коробление, ужимины, пригар, т. е.

дефектов, связанных с тепловыми условиями затвердевающей отливки и

взаимодействием расплава с материалом формы.

Таким образом, для

заполнения формы в указанном режиме литниковая система должна

обеспечить :

1) заполняемость формы;

2) ламинарное

или с минимально допустимой турбулентностью течение расплава по

каналам литейной формы;

3) положительное давление металла в каналах

литейной формы;

4) задержание неметаллических включений;

5)

рациональное распределение температур в охлаждающейся отливке.

Режим заполнения форм

расплавом регулируют выбором надлежащей конструкции литниковой

системы и расчетом размеров ее основных элементов, способствующих

заполнению формы с заданной скоростью потока.

Выполнение первой

(обеспечение заполняемости) и третьей (обеспечение положительного

давления) функций литниковой системы главным образом зависит от ее

размеров и в меньшей мере от ее конструкции. Выполнение второй

(обеспечение ламинарности потока) и четвертой (обеспечение

шлакозадержания) функций в одинаковой мере зависит как от

конструкции, так и размеров литниковой системы. Пятая функция

(обеспечение рационального распределения температур) главным образом

зависит от конструкции литниковой системы.

Таким образом, выполнение

основных функций литниковой системой зависит как от конструкции, так

и размеров ее основных элементов.

Многообразие функций

литниковой системы и ее влияние на технологию изготовления литейной

формы предъявляют к ней довольно большие требования, которые можно

сформулировать в виде двух основных . Во-первых, литниковая

система должна выполнить свои основные функции, т. е. обеспечить

качество поступающего в форму расплава и создать наилучшие условия

для формирования здоровой отливки после заполнения формы. Во-вторых,

литниковая система должна быть простой по конструкции и небольшой по

объему, чтобы обеспечить высокий выход годного и наименьшие трудовые

и материальные затраты, т. е. обеспечить экономичность изготовления

отливки.

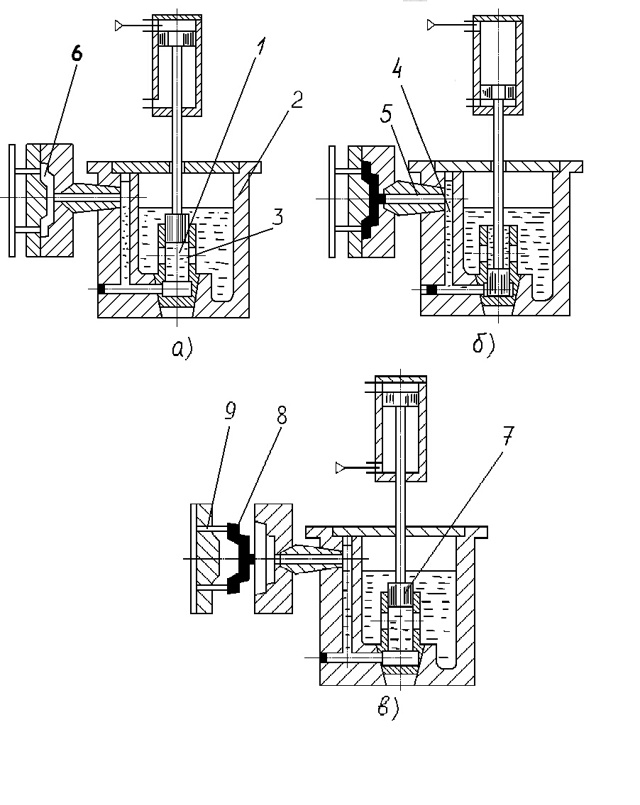

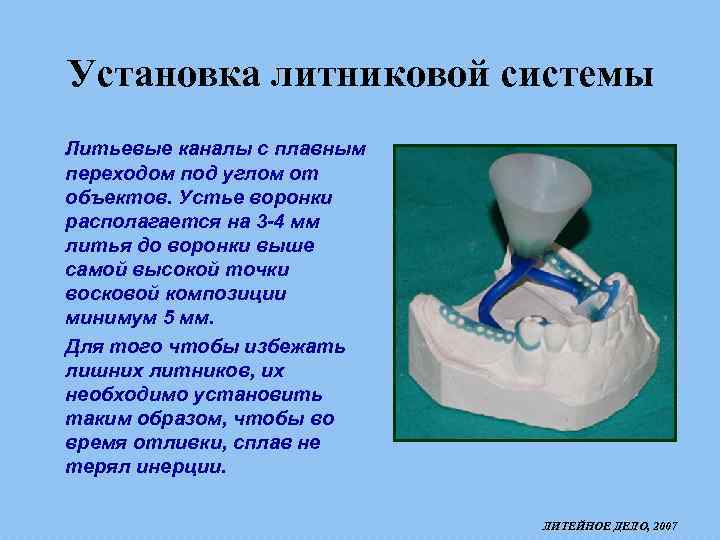

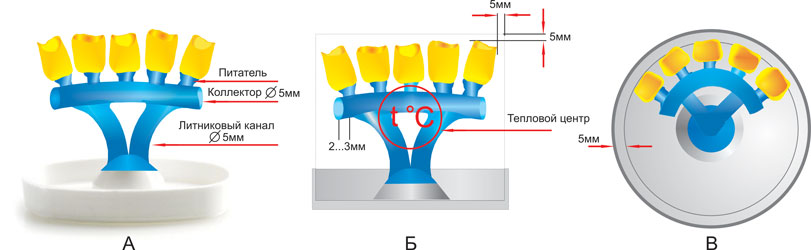

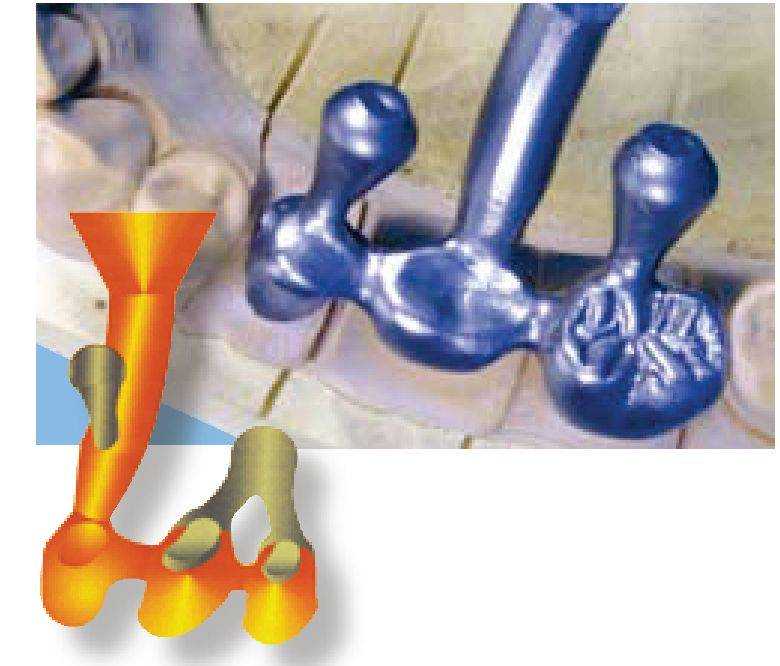

Моделирование каркаса и установка литниковой системы

На подготовленную таким образом огнеупорную модель наносят рисунок каркаса, ориентируясь на рисунок на рабочей гипсовой модели, а по насечкам определяют нижние границы ретенционной части. Затем по известной методике моделируют восковую композицию протеза. Литниковую систему создают из восковых дугообразно изогнутых заготовок, подводимых к наиболее толстым участкам. Литникобразующие штифты сводят к имеющемуся в модели отверстию, образованному при ее отливке стандартным конусом.

Затем следуют процесс нанесения на каркас облицовочного слоя литейной формы, формовка модели, литье и отделка каркаса.

Без огнеупорной модели.

Каркас по рисунку модели формируется на рабочей модели

Затем к каркасу устанавливают литникообразующие штифты, за которые вся конструкция осторожно снимается с модели и отдается в литье.Моделирование воскового каркаса дугового (бюгельного) протеза. Расположение литниковой системы. Моделировку каркаса бюгельного протеза осуществляют стандартными восковыми заготовками из эластичной силиконовой матрицы

Отдельные элементы подбирают соответственно размерам зубов и виду кламмера, величине дефекта зубного ряда

Моделировку каркаса бюгельного протеза осуществляют стандартными восковыми заготовками из эластичной силиконовой матрицы. Отдельные элементы подбирают соответственно размерам зубов и виду кламмера, величине дефекта зубного ряда.

Изготовление восковой композиции каркаса начинают с размещения восковых заготовок для фиксации базиса, ориентируясь по рисунку на модели. Так как восковая заготовка фиксирующей части имеет часть дуги каркаса, то ее прижимают к модели, предварительно размягчив, по чертежу дуги. Недостающую часть ее восполняют профильными полосками воска. После этого линии стыка соединяют воском того же состава и проверяют плотность прилегания воска к модели.

Затем приступают к созданию кламмерной системы, предварительно нанеся на зубы гонкий слой вазелинового масла. Восковую заготовку кламмера, подобранную соответственно размеру коронки, вначале прижимают к боковой поверхности зуба телом кламмера, затем окклюзион-ной накладкой. Плечи кламмера Аккера располагают таким образом, чтобы стабилизирующая часть разместилась над линией экватора, а концевая треть (рстенционная часть) — под этой линией, соответственно начерченной штифтом-измерителем бороздке. При этом следят, чтобы переход от стабилизирующей части к ретенционной был плавным по ширине и толщине, постепенно уменьшаясь к концу плеча. После этого якорную часть кламмера пригибаютк каркасу и присоединяют к нему дополнительной порцией воска.

Замещающую часть бюгельного протеза можно выполнить в виде фасеток.

Тогда ее моделируют по правилам, принятым для мостовидных протезов и соединяют с дугой.

Установка литниковой системы См. вопрос 7 раздел 5

При получении большой детали (цельнолитой мостовидный или бюгельный протез) устанавливают один центральный литьевой канал, который затем разъединяется на более мелкие, подводимые к объемным деталям протеза.

Если отливают деталь сложной конфигурации разной толщины по протяженности (каркасы бюгельных протезов), то восковые литникобразующие штифты устанавливают не прямые, а несколько изогнутые. Такое расположение литников препятствует деформации отливаемой детали при затвердевании металла и охлаждении кюветы.

Рис. 25. Взаимоотношения литникобразующих штифтов с восковой композицией, разной по толщине и значительной по протяженности

Ответы на экзаменационные вопросы

Важные элементы

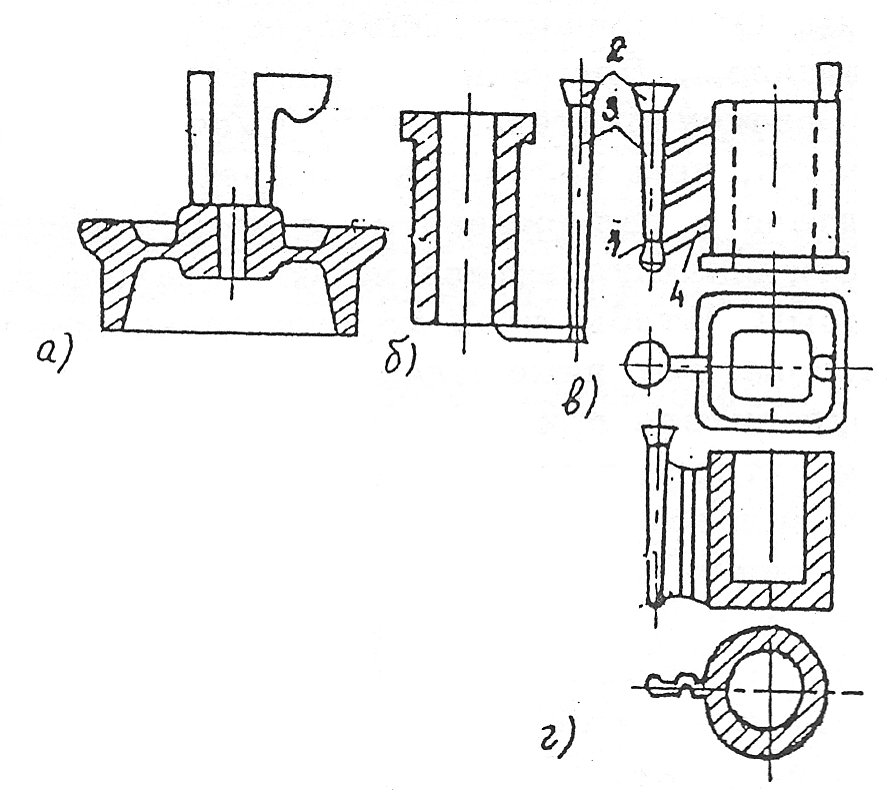

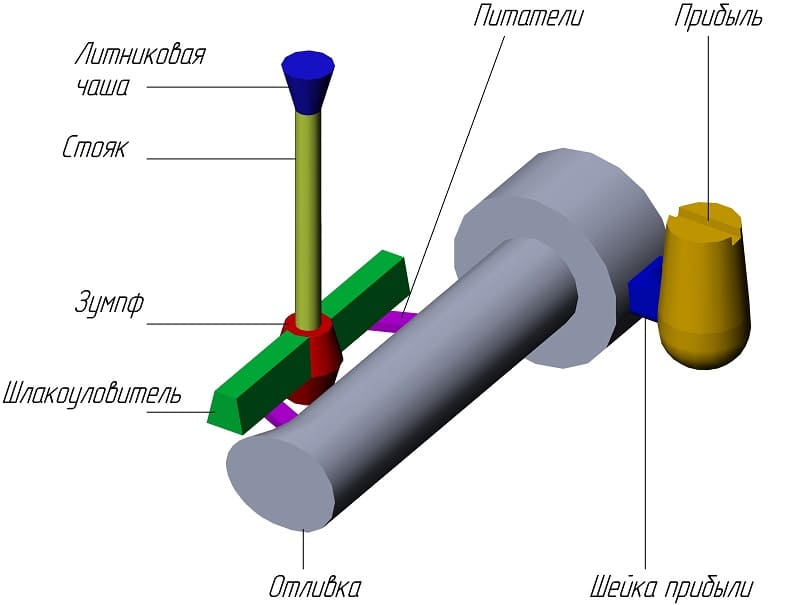

Литниковая система собой представляет трудную конструкцию с несколькими элементами. Любая деталь делает собственную роль и убрать ее невозможно.

К элементам литниковой системы относятся:

- внешний конус;

- вертикальный конусообразный стояк;

- питатель;

- литник.

Жидкий металл попадает с ковша в чашу – коническую перевернутую воронку. В широкую наружную часть конуса попасть струёй жидкого металла легче, чем в неширокий канал. Одновременно воздух, сопровождающий струю, выдавливается вверх и вовнутрь не попадает. Литниковая чаша применяется во всех конструкциях заливных систем. Размер конуса подбирается по размеру отливки, ее весу. Наружным конусом изменяется скорость движения расплава по литниковой системе и время заливки.

Тяжёлая жидкость устремляется вниз по узкому стояку, делая меньше скорость движения. независимо от направления конуса, сечение стояка намного меньше, чем воронки.

Под стояком есть маленькое конусное увеличение и углубление – зумпф, предотвращающий распыление. В нем собирается жидкий металл и гасит энергию струйки по аналогичности пруда под водопадом. Если струйка будет падать на твёрдую поверхность формы, то она ее разобьет. Очень маленькие брызги быстро застынут, образовав раковины и несплошности в общей массе материала.

С зумпфа жидкость течет снизу вверх, перетекая в литниковый ход и подталкивая шлаки к всплытию. Это дает возможность уменьшить длину ходов, правильно применять металл.

Литниковые хода всегда выполняются в плоскости разъема. Они имеют трапецеидальное сечение и разделяют общий поток на несколько, распределяя его по питателям одинаково, по всей длине.

В ЛПС питатели последние из ее компонентов. Они распределены по всей территории разъема и одинаково наполняют пустоту будущей отливки.

Помимо питательной системы в верней части детали ставятся: прибыль и выпор. Первая служит для накопления шлака и подпитки усадки. При охлаждении деталь уменьшается в размерах, проседает, и металл с прибыли восполняет уровень. Кол-во прибылей зависит от формы и площади отливки. К примеру, заливается маховик. Его ось располагают вертикально. Над ступицей устанавливают одну прибыль, если деталь до 0,5 тонны. При больших размерах конусы для шлака выполняются и по ободу.

Через находящийся в верхней части формы выпор наружу выходят газы, которые все же попали вовнутрь формы и поднялись вверх. Разрешается соединять выпор с центральной прибылью.

После полного охлаждения, деталь выбивают из формы, и выполняется обрубка – автогеном или отбойным молотком обрезаются все питатели и прибыля. Длина оставшегося участка зависит от марки стали. У высоколегированных сталей он составляет 80–150 мм и целиком убирается механообработкой после отжига. Высоколегированные стали и чугун отжигаются одновременно с литниковой системой или только прибылями, лишь потом выполняется обрубка. Термическая обработка выполняется сразу, после извлечения отливки из смеси, для снимания стрессов и уменьшения твердости.

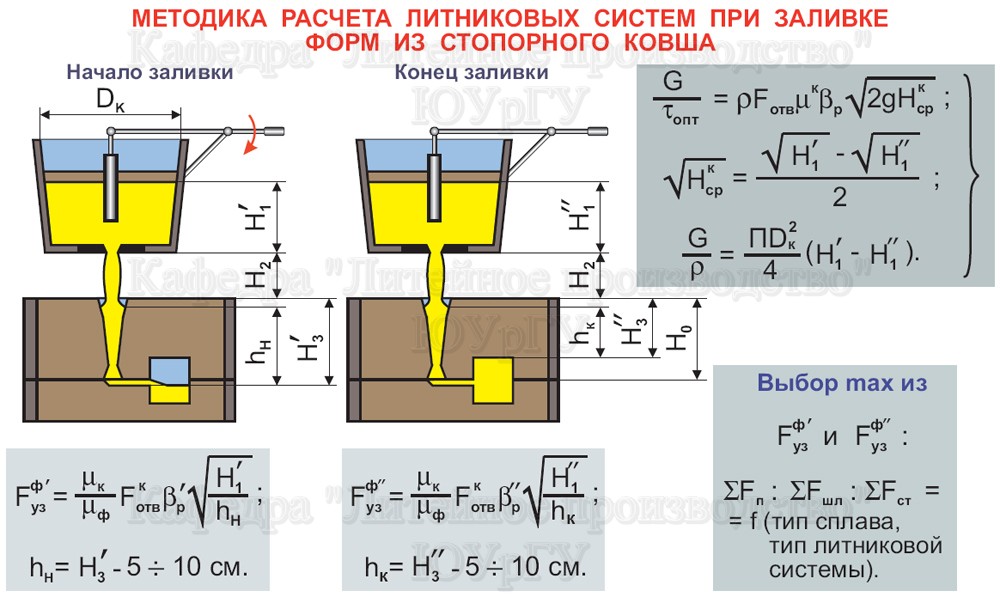

Методы расчета литниковой системы базируются на быстроте полного наполнения формы. Они формируют первым делом сечение питателей, их кол-во. В основе расчетов гидравлические формулы и высота стояков, создающих давление. Для чугуна и сталей различных сортов соотношение площадей питателей, прибылей и стояков различная, основывается на жидкотекучести материала, толщины стенок. По мимо этого в формулу вводят поправочный показатель, значение которого зависит от веса отливки.

Проектирование литниково-питающей системы

Для изготовления отливки требуется разработать способ подведения металла к заготовке. Это не всегда стандартный процесс: в каждом случае нужно учитывать особенности литейной технологии и конфигурацию отливки.

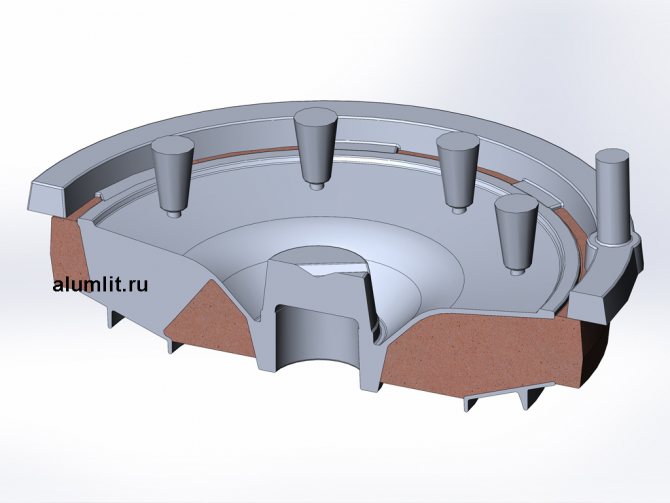

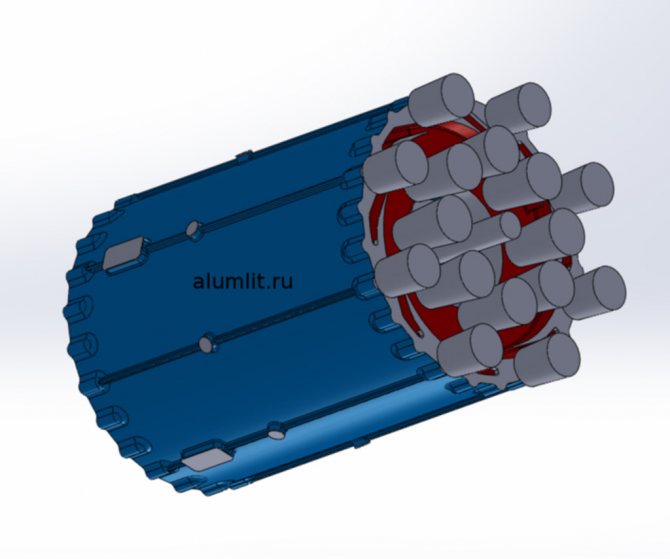

Литниково-питающая система (ЛПС) представляет собой систему каналов для плавного подведения расплава в полость литейной формы и питания отливки в процессе затвердевания. Выбор и конструирование ЛПС обеспечивающей получение качественной отливки, является наиболее ответственным этапом разработки литейной технологии. ЛПС включает в себя систему каналов подвода металла, питающие элементы, захолаживающие элементы, а также систему газоотвода формы.

Чем подробнее проектировщик проработает литниковую систему, тем меньше будет проблем в ходе дальнейшего изготовления отливок. Инженеры Алюмлит ведут разработку ЛПС в среде SolidWorks. Это существенно более трудоемкий способ, чем нанесение линий на чертеж детали цветным карандашом. Дело в том, что инженер-технолог отвечает за получение годного литья. Он не может все свалить на модельщика или рабочих, которые по чертежу реализуют его замысел. Спроектированная в 3D литниковая система затем изготавливается на станке с ЧПУ вместе с остальным модельным комплектом, поэтому приходится сразу учитывать массу факторов, влияющих на получение годного литья.

Существенно усложняет проектирование наличие зон рентген-контроля. Как правило, отливки с обязательными требованиями по рентген-контролю и так достаточно сложные. К стандартной ЛПС добавляются литейные приспособления, обеспечивающие направленное застывание расплава.

Для получения наиболее точного результата производится расчет технологии заливки в системе компьютерного моделировании. Такой расчет позволяет прогнозировать возможность возникновения усадочных дефектов

Расчет показывает потенциальные проблемы в литье и служит хорошим ориентиром – на что обратить внимание. По результатам моделирования часто усложняется проект: добавляются или убираются припуски, переносятся литники, появляются захолаживающие или разогревающие отливку элементы

Для особо сложных отливок проектирование литниковой системы может занять несколько месяцев. Так было с отливкой «корпус насоса»: было спроектировано и проанализировано 3 различных варианта литниково-питающей системы с использованием захолаживающих и разогревающих элементов. Расчеты показывали непролив (когда металл застывает раньше, чем заполняет форму полностью). Только четвертый вариант прошел проверку и на его основе была спроектирована окончательная версия литниково-питающей системы.

В ходе проектирования отливка «переворачивается» в литейной форме, меняются точки подвода металла, размеры и конфигурация элементов литниково-питающей системы. Литье – не конечный этап производства, в большинстве случаев отливка обрабатывается на станках. Это накладывает ряд ограничений на размещение литников: предпочтительно чтобы они не попадали на свободные от обработки поверхности и не усложняли процесс механической обработки. Задача технолога – найти разумный компромисс между качеством литья и снижением объема обработки.

В итоге проводится проверка разработанной ЛПС в программном комплексе ПолигонСофт, где также моделируется заливка и затвердевание отливки.

Чтобы уточнить возможность изготовления отливок, звоните +7