Сферы применения сплавов с добавления магния

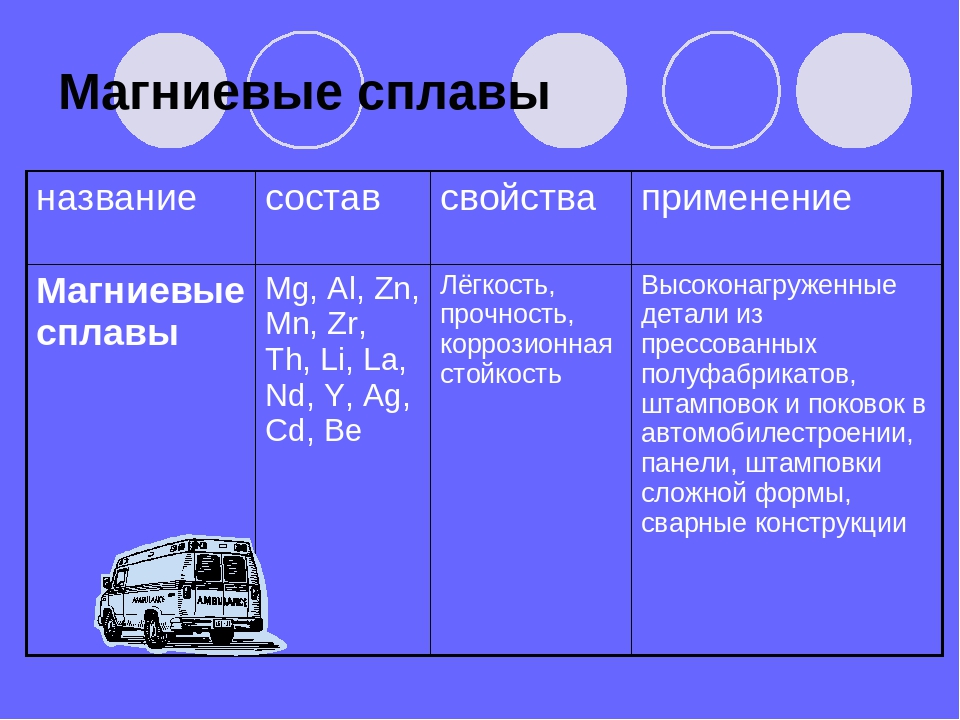

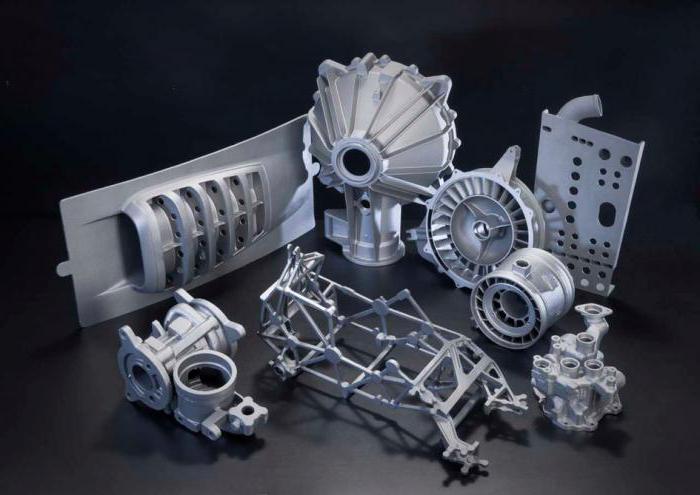

Посредством методов литья, деформации и термической обработки сплавов изготавливаются различные полуфабрикаты – слитки, плиты, профили, листы, поковки и т.д. Эти заготовки используются для производства элементов и деталей современных технических устройств, где приоритетную роль играет весовая эффективность конструкций (сниженная масса) при сохранении их прочностных характеристик. По сравнению с алюминием магний легче в 1,5 раза, а со сталью – в 4,5.

В настоящее время применение магниевых сплавов широко практикуется в авиакосмической, автомобилестроительной, военной и прочих отраслях, где их высокая стоимость (некоторые марки содержат в своем составе достаточно дорогостоящие легирующие элементы) оправдывается с экономической точки зрения возможностью создания более долговечной, быстрой, мощной и безопасной техники, которая сможет эффективно работать в экстремальных условиях, в том числе и при воздействии высоких температур.

Благодаря высокому электрическому потенциалу эти сплавы являются оптимальным материалом для создания протекторов, обеспечивающих электрохимическую защиту стальных конструкций, например, деталей автомобилей, подземных сооружений, нефтяных платформ, морских судов и т.д., от коррозионных процессов, происходящих под воздействием влаги, пресной и морской воды.

Нашли применение сплавы с добавлением магния и в разных радиотехнических системах, где из них изготавливают звукопроводы ультразвуковых линий для задержки электросигналов.

Область применения

Магниевые сплавы обладают рядом полезных свойств, которые не обеспечивают другие материалы. Эти свойства обеспечивают широкое использование в промышленности:

- хорошей переносимость низких, нормальных и высоких температур;

- низкой плотностью;

- высокой удельной прочностью;

- способностью поглощать удары и вибрации;

- хорошими показателями к обработке резанием.

Исходя из свойств, сплавы магния находят применение:

- в производстве автомобилей – для создания деталей машин (картер, поддон);

- самое основное применение – изготовление колёсных дисков;

- в сельхозмашиностроении – для изготовления картеров двигателей, коробок передач, барабанов колёс;

- в электротехнике и радиотехнике – для создания корпусов приборов и элементов электродвигателей;

- в производстве оптических приборов – для изготовления корпусов биноклей, подзорных труб, фотоаппаратов;

- в лёгкой промышленности – для изготовления бобин, шпулек, катушек;

- в полиграфии – для изготовления матриц, клише, валиков; – в судостроении – для изготовления протекторов;

- в авиастроении и ракетостроении – для изготовления деталей шасси, деталей управления, крыла, корпуса самолёта.

С развитием технологий сплавы магния получат дополнительные области применения. Тенденция к облегчению массы готовых изделий уже сейчас регулярно повышает интерес к этим сплавам. Если учитывать, насколько стремительными темпами развиваются робототехника, производство компьютеров, различных гаджетов, то можно понять, что потребность в магниевых марках металлов ограничится только количеством добываемого магния.

Рейтинг: /5 –

голосов

Производство магниевых сплавов

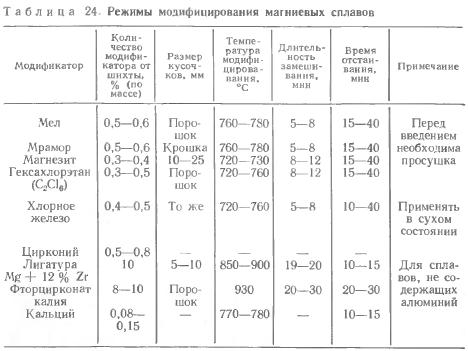

Выплавку литейных магниевых сплавов производят:

- в тигельных печах, работающих на жидком топливе, на газообразном топливе, на электричестве;

- в электрических индукционных печах;

- в отражательных печах.

Выплавку деформируемых магниевых сплавов производят:

- в отражательных печах (3-12 т);

- в индукционных печах (более 12 т).

Во время выплавки магниевого сплава его поверхность усиленно защищают слоем флюса, чтобы не было контакта с кислородом. Применяются флюсы, изготовленные на основе солей фтора и хлора, а также щелочных металлов. В формовочные смеси также вводят специальные присадки чтобы избежать горения сплава.

Дальнейшую обработку литейных сплавов производят способами:

- литьё в песчаные формы – изготовление отливок методом заливки металла в специально подготовленные литейные модели, где будущие пустоты изделия заполняются песком;

- литьё в кокиль – изготовление отливок в разборных формах, пригодных к многократному употреблению;

- литьё под давлением – изготовление отливок путём впрыскивания металла в форму под давлением.

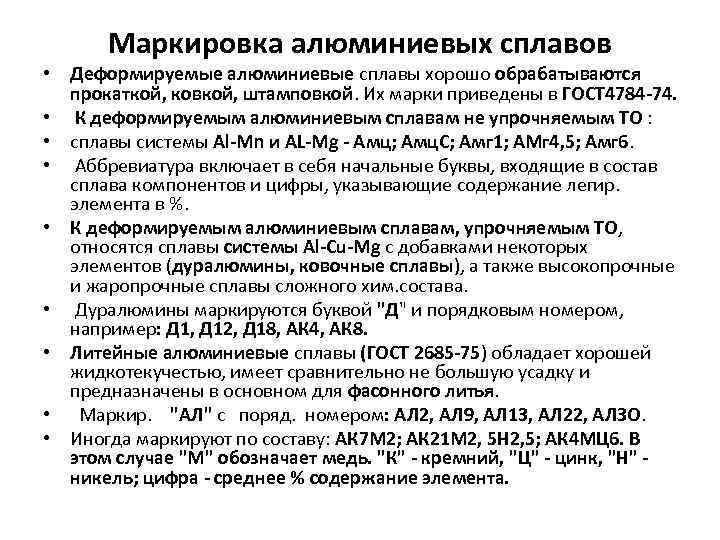

Принципы маркировки

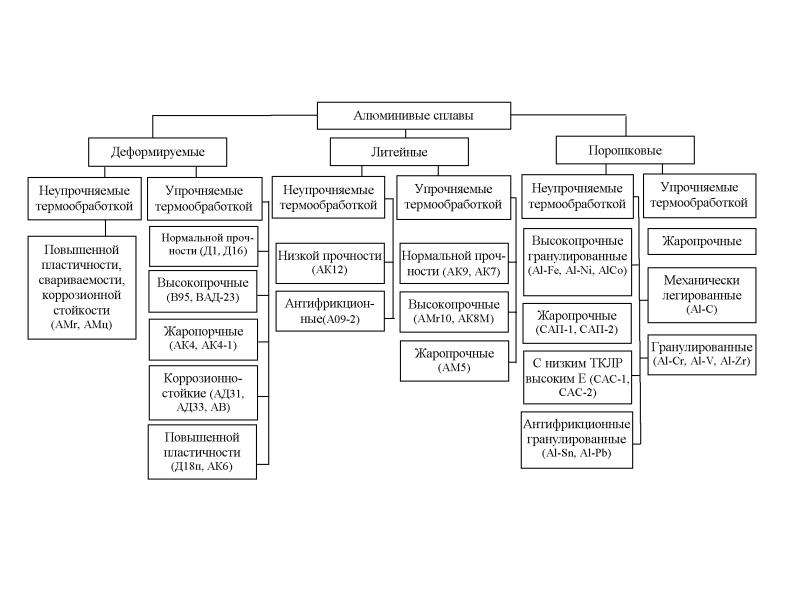

Довольно большое количество сложностей возникает с определением марки материала. Маркировка алюминиевых сплавов проводится так, чтобы их можно было просто определить. Как правило, каждому составу присваивается свой номер, который может состоять из цифр и букв.

Среди особенностей маркировки можно отметить нижеприведенные моменты:

- Начинается маркировка с одной или нескольких букв, которые указывают на состав.

- Кроме этого марки имеют цифровой порядковый номер.

- В конце обозначения также может указываться цифра, которая указывает на особенности проведенной термической или иной обработки.

Разберем применяемые правила обозначений на конкретном примере сплава Д17П. Первая буква указывает на то, какой именно состав. В данном случае это дюралюминий. Все дюралюминии имеют определенный химический состав, однако концентрация основных элементов может существенно отличаться. Поэтому число 17 – порядковый номер, указывающий на конкретный материал (то есть с определенными качествами). В конце есть буква, которая применяется для обозначения полунагартованного сплава. Данный метод обработки предусматривает воздействие давления без предварительного нагрева сплава, а значит прочность будет вполовину меньше максимального значения.

В заключение отметим, что каждый состав обладает своими особыми физико-механическими качествами. Данные свойства определяют то, куда именно будет направлен материал для изготовления деталей или дальнейшей обработки. Наиболее важными свойствами принято считать пластичность, теплопроводность, электрическую проводимость и другие. Немаловажным фактором также является то, насколько качественно было проведено изготовление материала. Применение современных технологий позволяет с высокой точностью контролировать концентрацию тех или иных элементов, исключает вероятность появления различных дефектов. В большинстве случаев производство проводится в соответствии с ГОСТ и другими мировыми стандартами.

Общая характеристика и свойства

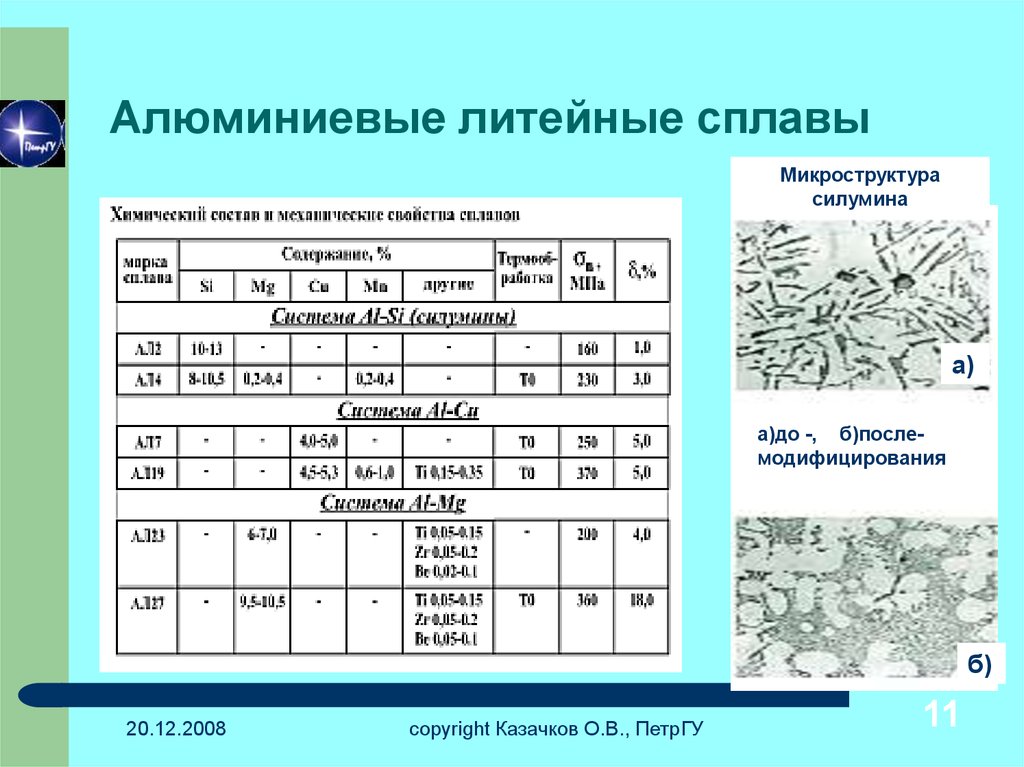

Существует довольно большое количество разновидностей литейных алюминиевых сплавов, каждый из которых обладает своими особенностями. Алюминиевый литейный сплав характеризуется следующими эксплуатационными качествами:

- Высокие литейные качества. Подобный металл довольно часто применяется для литья по форме. Высокие литейные качества позволяют создавать детали сложной формы.

- Плотность. Химический состав алюминиевых литейных сплавов определяет то, что их плотность относительно невелика. За счет этого вес получаемой конструкции относительно небольшой.

- Коррозионная стойкость также высокая. Она может снижаться за счет добавления различных легирующих элементов.

- Рассматривая свойства сплавов следует отметить и повышенную прочность, а также твердость. Эти качества достигаются путем добавления самых различных веществ.

- Высокая степень обрабатываемости. Путем литья достаточно часто получают заготовки, которые в дальнейшем доводят до готового состояния путем механической обработки на фрезерном или другом оборудовании.

В большинстве случаев к данному материалу предъявляют следующие требования:

- Хорошие литейные свойства. Именно они считаются наиболее важными при рассмотрении алюминиевых сплавов данной группы. Чем менее выражены литейные качества, тем хуже раствор заполняет созданную форму. Литейные свойства могут определяться самыми различными методами.

- Небольшая усадка. Процесс усадки практически неизбежен при литье по форме. Однако некоторые составы более склонны к образованию раковин и других дефектов при литье, другие меньше. Чем меньше усадка, тем более качественным получается изделие.

- Высокая жидкотекучесть. Если созданная форма для литья имеет большое количество сложных поверхностей, то для их заполнения состав должен обладать повышенным показателем жидкотекучести.

- Малая склонность к образованию горячих трещин. При выполнении литейных операций возникает вероятность появления трещин, которые снижают прочность структуры и эксплуатационные качества материала.

- Низкая склонность к пористости. Пористая структура обладает менее привлекательными эксплуатационными качествами, так как она имеет меньшею прочность, впитывает влагу и может быть подвержена воздействию коррозии.

- Оптимальные механические и химические свойства. Современные методы легирования позволяют сделать легкий материал более прочным. Для этого проводится добавление самых различных компонентов. Оптимальные механические свойства представлены сочетанием легкости и прочности, а также другими качествами.

- Мелкозернистая однородная структура. При рассмотрении особенностей структуры получаемых изделий следует отметить, что однородная лучше воспринимает оказываемые нагрузки и вероятность появления дефектов существенно снижается. Неоднородную структуру можно охарактеризовать тем, что изделие может иметь разный показатель твердости поверхности, на одной части может появляться коррозия, другая может оказаться быть более устойчивой к подобному воздействию.

Исключить вероятность образования многих дефектов можно путем соблюдения технологии отливки и обработки полученного сплава. Кроме этого, используемый состав также в той или иной степени определяет вероятность образования дефектов.

Литейные алюминиевые сплавы в чушках

Наиболее важным качеством можно назвать жидкотекучесть. Она определяет способность заполнения литейной формы

Кроме этого уделяют внимание тому, какова склонность состава к образованию газовых и усадочных пустот. Измеряется показатель жидкотекучести тем, какая емкость и за какое время может заполниться. Стоит учитывать, что повышенное содержание оксидов становится причиной снижения показателя жидкотекучести

Стоит учитывать, что повышенное содержание оксидов становится причиной снижения показателя жидкотекучести.

Процесс литья также определяет высокую вероятность образования усадочных раковин. При охлаждении расплав уменьшается в объеме. Выделяют два основных типа образующейся раковины:

- крупную;

- макроусадочную.

Для определения степени усадки используются различные методы.

При литье также часто встречается деформация, которая становится причиной образования трещин. Она связана с процессом, который определяется сжимающим напряжением между уже затвердевшим и кашеобразным составом.

Различают несколько разновидностей алюминиевых литейных сплавов, о которых далее поговорим подробнее.

Получение и производство

Для изготовления сплавов используются материалы высокой чистоты, поскольку, как говорилось выше, даже мельчайшие примеси нежелательных элементов могу существенно ухудшить свойства готового продукта.

Получение сплавов магния облегчается тем, что температура плавления расплава не превосходит 700˚С. Для получения материала с требуемыми свойствами в расплав чистого магния вводят необходимое количество легирующих элементов. Газовый состав атмосферы вокруг расплава должен быть очищен от водорода, поскольку его высокая растворимость в магнии способна привести к дефектам внутренней структуры.

Магний против алюминия, или почему Samsung Galaxy S7, сделанный из магния, будет потрясающим

И вот снова это время года – время распространения слухов, спекуляций, оценок и предсказаний, касающихся того, какой будет следующая модель Samsung Galaxy. И слухи, вращающихся вокруг январского анонса Samsung Galaxy S7, уже работают на полную катушку. Насколько потрясающим будет телефон? Будут ли у него радикально улучшенные характеристики? Как это будет сделано? Будет ли он способен стрелять лазерными лучами и проектировать голограммы в воздухе? Эти вопросы сейчас у многих в голове. На них мы попробуем ответить с помощью нашей богатой коллекции слухов о Samsung Galaxy S7.

Samsung Galaxy S7

Среди множества слухов о Galaxy S7 есть один, который говорит о том, что следующий флагман от Samsung будет немного отличаться с точки зрения дизайна. Новая модель будет сделана из стекла и металла, как и Galaxy S6. Но для внешней рамки телефона вместо алюминия будет использован магниевый сплав. Материал, вероятно, будет использован и внутри устройства, как часть его внутренней структуры. Если это окажется правдой, то будет просто потрясающе, и для этого есть несколько причин, о которых мы расскажем дальше.

Содержимое статьи

Итак, что такое магний?

Магний – щёлочноземельный металл с атомным номером 12. Это блестящий серый твёрдый с многочисленными свойствами часто используют в тех случаях, когда требуется сияющий, прочный материал. Однако, сам по себе магний точно не подходит для использования в потребительских продуктах, так как он очень реактивный. Мы не хотим, чтобы наши гаджеты легко поддавались коррозии или внезапно воспламенялись, не так ли? Именно поэтому для создания различных наиболее практичных сплавов магний смешивают с другими элементами, в том числе с алюминием или цинком. Например, корпус некоторых премиум-ноутбуков, цифровых камер, и даже некоторых сотовых телефонов изготовлен из магниевого сплава

Детали, сделанные из такого сплава, также используются в конструкциях самолётов, ракет, высокопроизводительных и других машин, где снижение веса имеет важное значение

Магний

Почему же магниевые сплавы лучше алюминиевых?

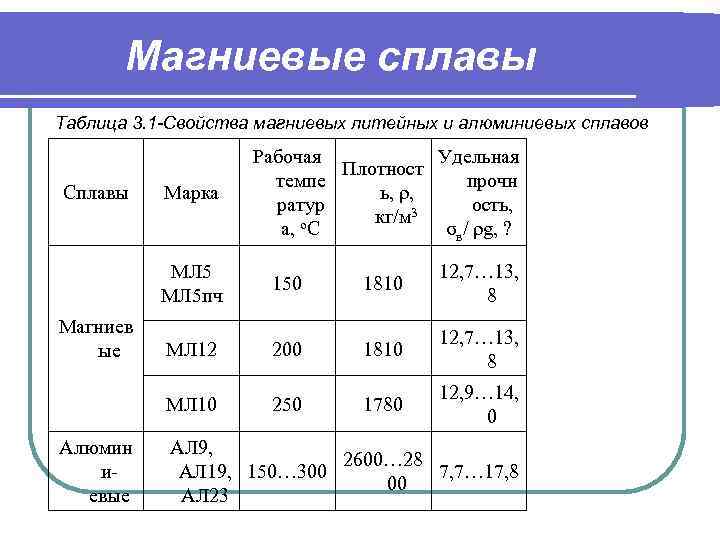

Есть несколько различий между магниевыми сплавами и алюминиевыми. Начнём с того, что первые более лёгкие. Корпус Galaxy S6, например, выполнен из 6013 алюминиевого сплава, который имеет плотность 2,71 г/см³ (0,0979 фунта/дюйм³). Плотность 7000-серии алюминия, используемого в iPhone 6s ещё больше. Для сравнения, магниевые сплавы имеют плотность около 1,8 г/см³ (0,065 фунта/дюйм³). Эти запутанные цифры означают, что магниевые сплавы примерно на 33% легче, чем алюминиевые аналоги. Это в значительной степени влияет на общий вес продукта, которым мы пользуемся. Большинство из нас не против более лёгкого Galaxy S7, не так ли?

Несмотря на то что магниевые сплавы легче, они похожи на (если не лучше, чем) алюминиевые с точки зрения механических характеристик. Они могут быть такими же прочными и долговечными. Они также хорошо рассеивают тепло. Такие сплавы очень хорошо переносят вибрации и удары. Они имеют меньшее влияние на передачу радиоволн. В дополнение ко всему этому, легче сделать структурные элементы, такие как корпус телефона или рамку, из магниевых сплавов, так как они имеют благоприятные механические свойства и низкую точку плавления.

Если магниевые сплавы такие потрясающие, где же они были все это время?

Камера Samsung NX1 имеет корпус, выполненный из магниевого сплава

Исторически, алюминий быстрее набрал популярность, так как этот металл отлично подходит для всего, от банки для газировки до автомобильных двигателей. Он был лёгким, прочным, подходящим для переработки, а усовершенствованные технологии сделали его ещё и дешёвым. Применение магния для коммерческих целей началось намного позже, но сейчас популярность материала находится на подъёме, так как его экономическая эффективность приближается к алюминию. С одной стороны, магниевое сырье по-прежнему намного дороже, чем алюминий, но с другой, машинам легче сделать его сплав, поэтому он экономически эффективен, как и алюминий.

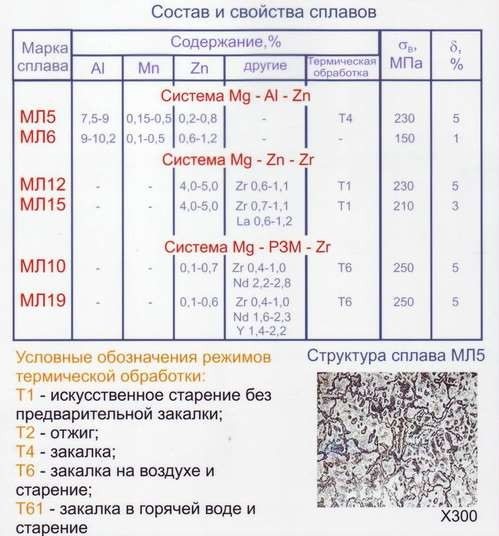

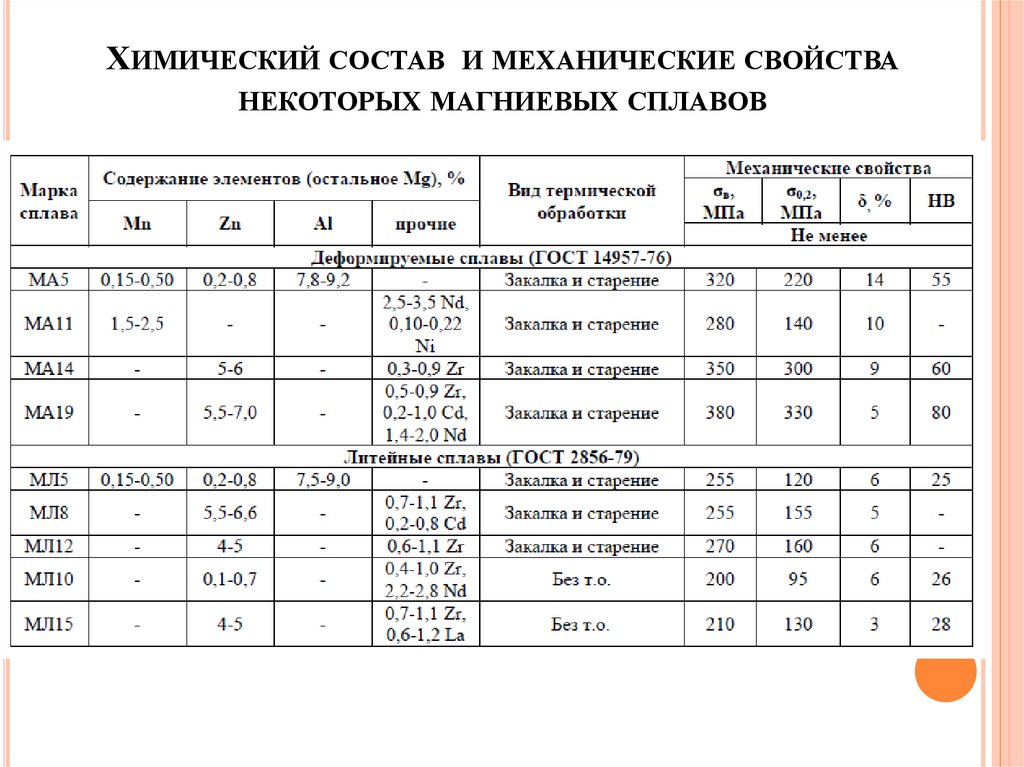

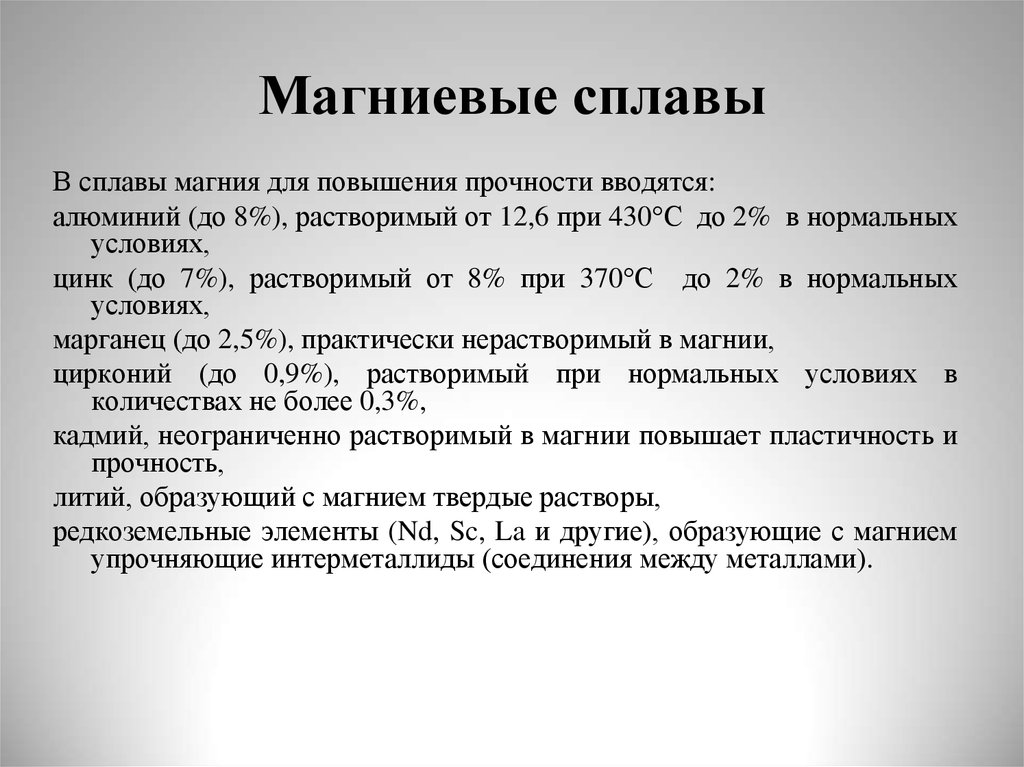

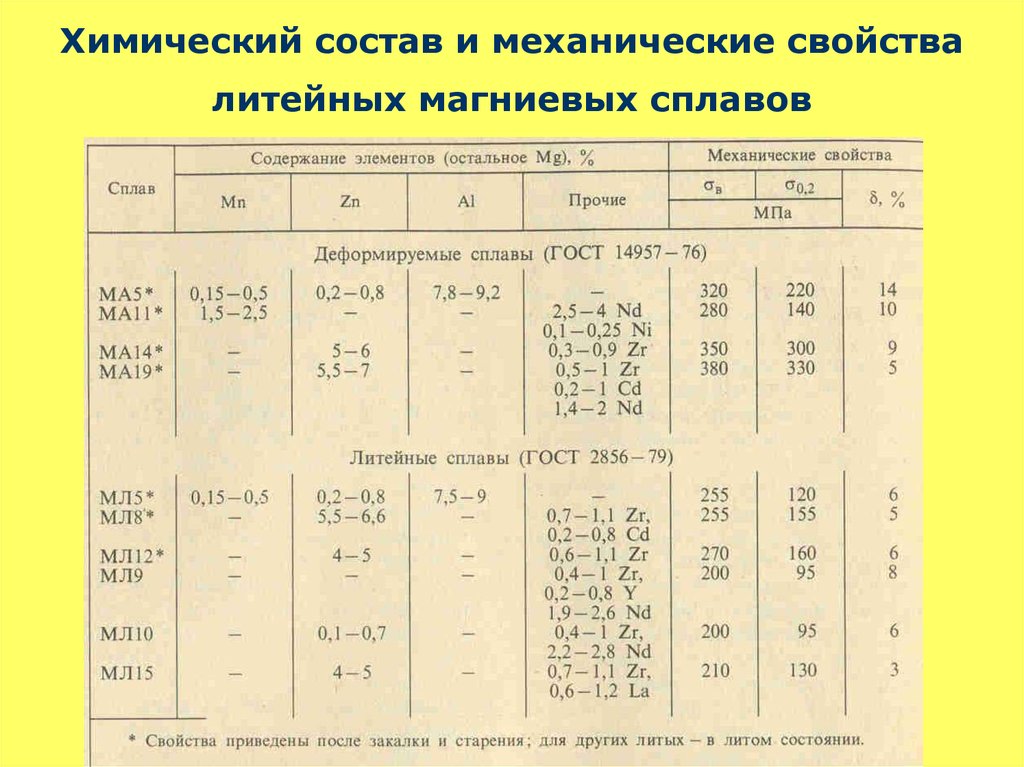

Магний и легирующие добавки

К числу наиболее распространенных легирующих добавок, применяемых в сплавах на основе магния, относятся такие элементы, как алюминий, марганец и цинк. Посредством алюминия улучшается структура, повышается жидкотекучесть и прочность материала. Введение цинка также позволяет получать более прочные сплавы с уменьшенным размером зерен. С помощью марганца или циркония увеличивается коррозионная стойкость магниевых сплавов.

Добавление цинка и циркония обеспечивает повышенную прочность и пластичность металлосмесей. А наличие определенных редкоземельных элементов, например, неодима, церия, иттрия и пр., способствует значительному увеличению жаропрочности и максимизации механических свойств магниевых сплавов.

Для создания сверхлегких материалов с плотностью от 1,3 до 1,6 г/мᶟ в сплавы вводится литий. Данная добавка позволяет уменьшить их массу вдвое по сравнению с алюминиевыми металлосмесями. При этом их показатели пластичности, текучести, упругости и технологичности выходят на более высокий уровень.

Цветные металлы

Цветные металлы стоят дороже черных, потому что более востребованы в мире. Они нужны при изготовлении автомобилей, строительстве домов и в области высоких технологий — именно они являются основными материалами при изготовлении смартфонов и другой электроники. В сфере строительства они нужны для изготовления всевозможных арматур, балок, уголков и так далее.

Железо и его сплавы относятся к черным металлам, а все остальное — это цветные металлы

Цветные металлы принято разделять на три группы:

Тяжелые металлы

Самыми яркими представителями этой категории цветных металлов считаются медь, латунь и бронза. Наибольшим спросом среди них пользуется медь, потому что она — отличный проводник электрического тока и широко применяется в электронике. Из латуни изготавливают различные проволоки, подшипники и другие металлические элементы. Из бронзы нередко делают памятники, потому что она не боится дождя, снега и механических повреждений.

Несколько лет назад ученые выяснили, что медь способна предотвратить распространение вирусов

Легкие металлы

Самые популярные легкие металлы, это алюминий, магний и титан. Их довольно легко расплавить, а также они легче черных металлов. Благодаря устойчивости к коррозии, высокой пластичности и небольшой массе, алюминий активно используется в строительстве самолетов и автомобилей. Магний широко применяется в изготовлении корпусов для различной техники, начиная с фотоаппаратов и заканчивая двигателями. Титан отличается высокой прочностью и небольшой массой, поэтому применяется при изготовлении космических ракет.

В воздухе алюминий мгновенно покрывается пленкой, которая защищает ее от возникновения ржавчины

Благородные металлы

К благородным металлам относятся золото, серебро и платина. Из-за сложности добычи и своей красоты, они считаются самыми дорогими разновидностями металлов. Их стоимость постоянно меняется и их можно купить в банках, тем самым вложив в них свои деньги. Также благородные металлы широко используются в ювелирном деле. Из них изготавливаются кольца, браслеты и прочие украшения.

Про алюминий можно почитать в материале про самые ценные металлы в мире

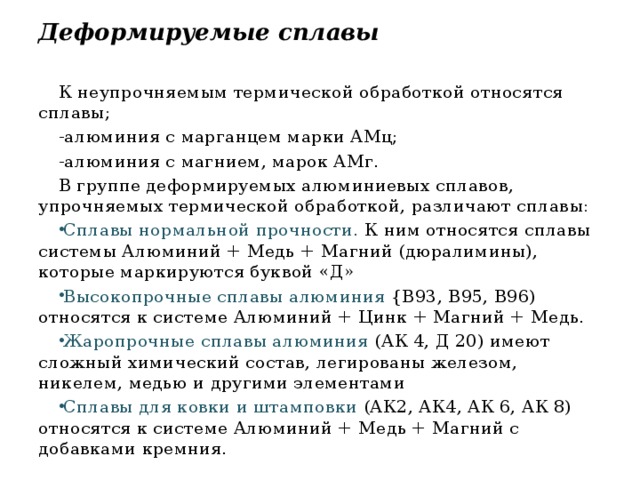

Деформируемые сплавы

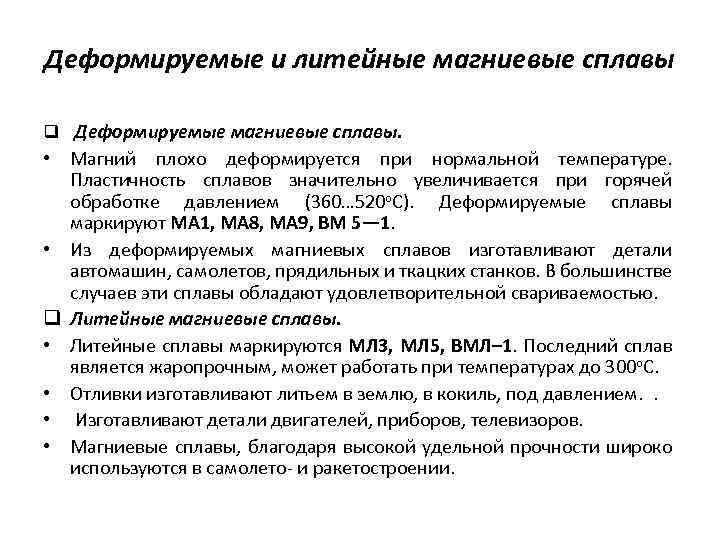

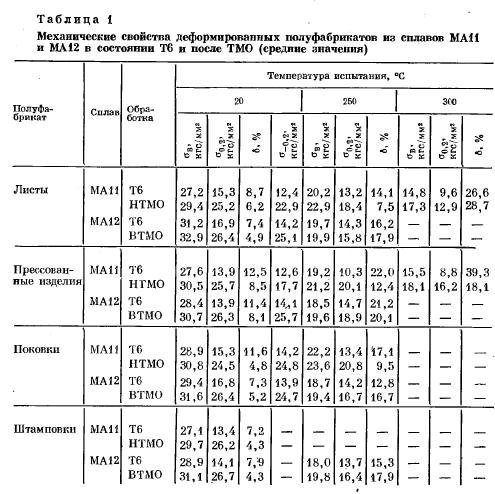

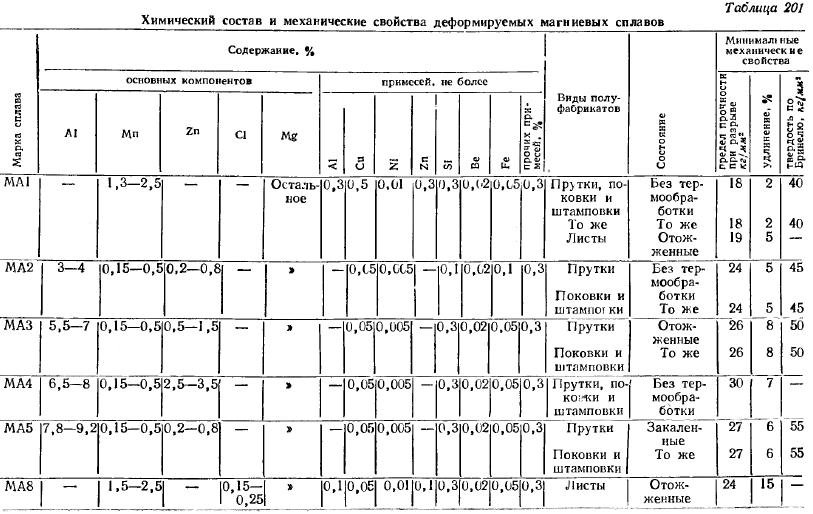

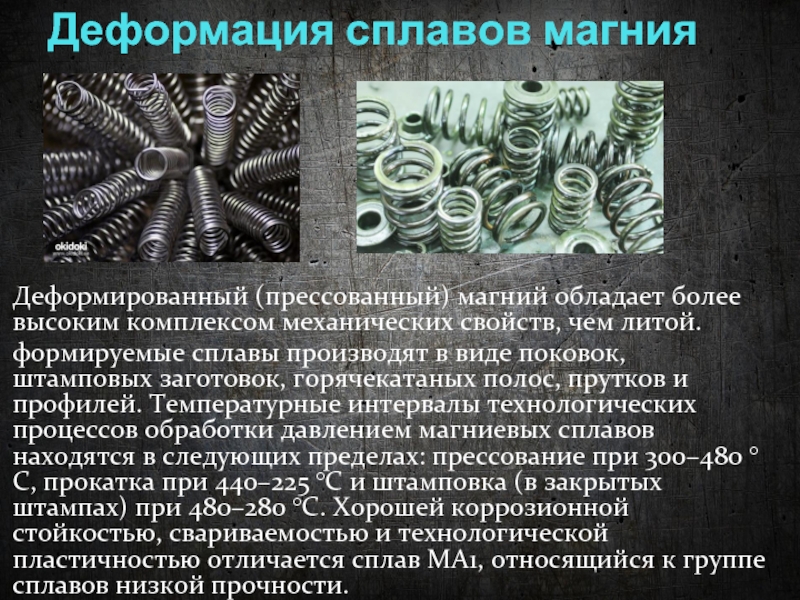

По сравнению с литейными, деформируемые магниевые сплавы отличаются большей прочностью, пластичностью и вязкостью. Они используются для производства заготовок методами прокатки, прессования и штамповки. В качестве термической обработки изделий применяется закалка при температуре 350-410 градусов с последующим произвольным охлаждением без старения.

При нагреве пластические свойства таких материалов возрастают, поэтому обработка магниевых сплавов осуществляется посредством давления и при высоких температурах. Штамповка выполняется при 280-480 градусах под прессами посредством закрытых штампов. При холодной прокатке проводятся частые промежуточные рекристаллизационные отжиги.

При сварке магниевых сплавов прочность шва изделия может быть снижена на отрезках, где выполнялась подварка, из-за чувствительности таких материалов к перегреву.

Характеристики алюминиевых сплавов

Сплавы на основе алюминия могут обладать самыми различными характеристиками, так как при их получении проводится смешивание различных примесей

Именно поэтому рассматривая механические свойства алюминиевых сплавов следует уделить внимание тому, какие именно элементы входят в состав

Для начала отметим классификацию материалов, которые получаются при соединении меди и алюминия. Они делятся на три основные группы:

- Действующие элементы медь и алюминий.

- Действующие элементы медь, магний и алюминий.

- Сочетание меди, алюминия и магния с добавлением легирующих элементов (в основном марганца).

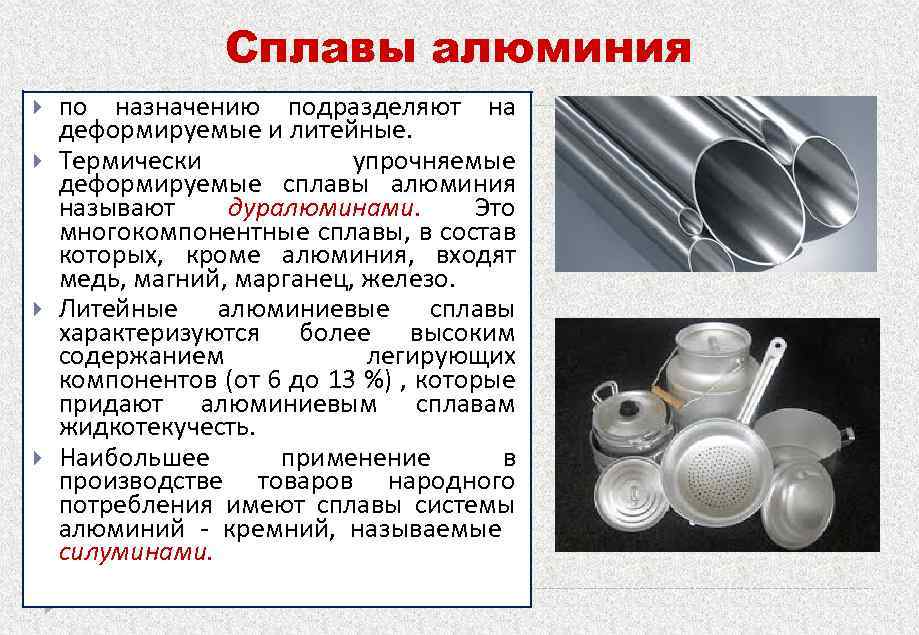

Последняя группа сегодня получила довольно большое распространение, так как температура плавления алюминиевых сплавов, входящих в нее, довольно высока. Сплавы последней группы называют дюралюминием.

Рассматривая дюралюминий уделим внимание нижеприведенным моментам:

- В состав данного сплава входят железо и кремний. В большинстве случаев подобные легирующие элементы воспринимаются как вещества, ухудшающие эксплуатационные качества. В данном случае железо способствует повышению жаростойкости, а кремний позволяет с высокой эффективностью провести старение.

- Входящие в состав магний и марганец повышают прочность. За счет их включения в состав стало возможно использовать дюралюминий при производстве обшивочных листов для высокоскоростных поездов и летательных аппаратов или самолетов.

Среди основных особенностей можно отметить нижеприведенные моменты:

- С увеличением концентрации магния повышается прочность, но уменьшается коррозионная стойкость.

- Прирост магния на 1% приводит к повышению прочности примерно на 30 000 Па.

- В большинстве сплавов не более 6% магния. Это связано с тем, что слишком большая концентрация станет причиной покрытия всей поверхности коррозией. Также большая концентрация марганца становится причиной неоднородности структуры, неравномерная нагрузка может стать причиной появления трещины или другой деформации.

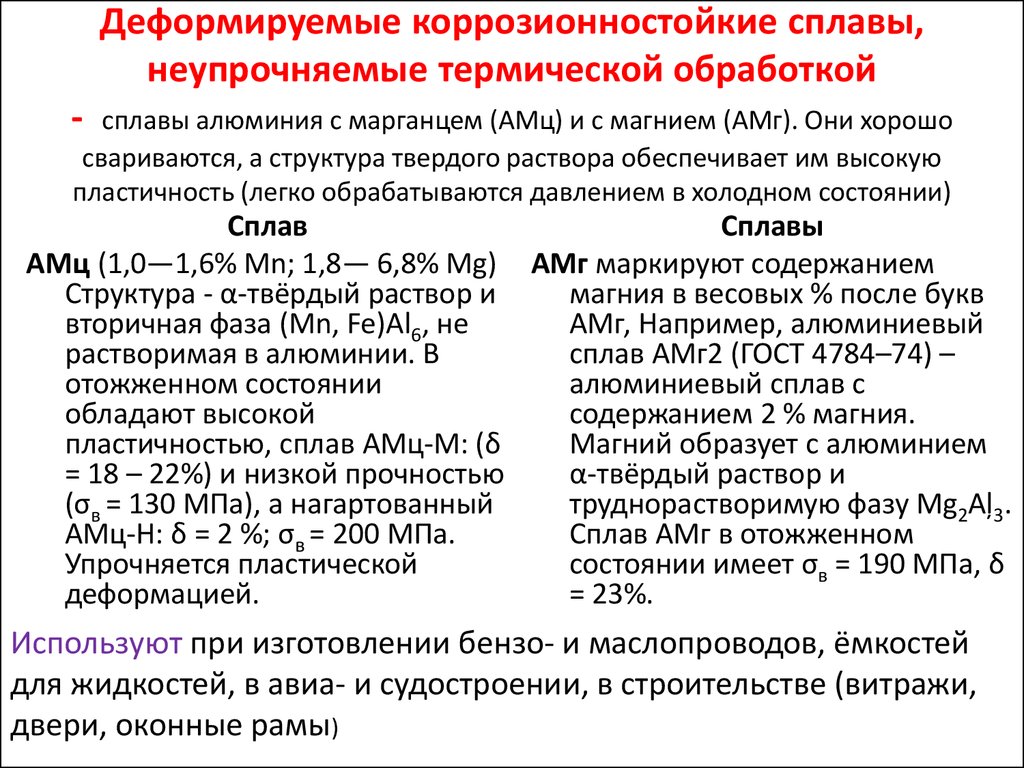

Сочетание алюминия с марганцем практически не подвергают термической обработке. Это связано с тем, что даже при соблюдении условий проведения закалки существенно изменить эксплуатационные качества сплава не получится. Плотность алюминиевого сплава может колебаться в достаточно большом диапазоне: от 2 до 4 грамм на кубический сантиметр.

Рассматривая слав, прочность которого имеет рекордные показатели, следует уделить внимание сплаву алюминия с цинком и магнием. При применении современных технологий производства можно добиться качеств, которые будут характерны для титана

Среди особенностей подобного сплава отметим:

- Термическая обработка становится причиной растворения цинка, за счет чего предел прочности алюминиевого сплава возрастает в несколько раз.

- Применять подобный материал в электрической промышленности нельзя, так как прохождение электричества становится причиной существенного снижения коррозионной стойкости.

- Коррозионная стойкость в некоторых случаях повышается путем добавления меди, но все же она становится низкой.

В литейной промышленности весьма большое распространение получили алюминиевые сплавы, которые в своем составе имеют кремний. Тот момент, что при термической обработке кремний отлично растворяется в алюминии, позволяет использовать металл при фасонном или формовочном литье. Получаемые изделия хорошо обрабатываются резанием, а также обладают повышенной плотностью.

Примером можно назвать то, что железо добавляется в состав для упрощения процесса отделения детали от формы. В состав могут добавляться титан, который существенно повышает показатель прочности.

Подводя итоги по характеристикам алюминиевых сплавов можно отметить нижеприведенные моменты:

- Предел текучести может варьироваться в достаточно большом диапазоне.

- Температура плавления алюминия может изменяться в зависимости от того, какие применялись легирующие вещества.

- Прочность материала можно существенно повысить.

- Некоторые легирующие элементы снижают коррозионную стойкость, улучшая другие эксплуатационные качества. Именно поэтому проводится покрытие поверхности защитными веществами.

Из-за легкости и прочности, а также относительно высокой коррозионной стойкости алюминиевые сплавы получили достаточно широкое применение. Альтернативных материалов, которые обладают подобными свойствами и низкой стоимостью, практически нет.

Алюминиево-медные системы

В термоупрочненном состоянии демонстрируют хорошие механические свойства, но подвержены коррозии. Требуется дополнительная поверхностная обработка металлоизделий для повышения коррозионной стойкости. Систему АL-Cu дополнительно легируют:

- марганцем, он снижает химическую активность;

- кремнием, компонент влияет на точку эвтектики – равновесия жидкой и твердой фаз;

- железом для улучшения прочностных свойств, снижение пластичности и коррозионной устойчивости компенсируется никелем;

- никель в сочетании с железом повышают жаропрочность, улучшают их способность к старению.

- медь улучшает способность к деформации и упрочнению полуфабрикатов и готовых изделий при низких температурах. Сплавы АL-Cu-Si (алькусины) обладают антифрикционными свойствами, используются при изготовлении деталей двигателей, трансмиссии, ходовой части машин.

Особенности магниевых сплавов и способов сваривания

- Подробности

- Опубликовано 18.08.2013 13:58

- Просмотров: 4529

Ма́гний (Mg от лат. Magnesium)— химически элемент главной подгруппы второй группы, третьего периода системы Д. И. Менделеева.

Открытие магния

В 1695 было открыт минерал MgSO4 · 7H2O – эпсомит («горькая соль» или «эпсомская соль» )

В 1792 году Антон фон Рупрехт получил металл «австрий», которые, как позже выяснилось , представлял собой магний с примесью железа.

В 1808 году Гемфри Дэви получил чистый магний путем дистилляции ртути из магниевой амальгамы.

Распространение в природе

- большое количество в морской воде

- ископаемые минеральные отложения

- рапа соляных озёр

Характеристики магния:

- Цвет – серебристо-белый

- Плотность – 1,74 г/см³

- Температура плавления – 650 °C

- Температура кипения – 1105 °C

- Теплопроводность – 156 Вт/м·К

Получение магниевых сплавов:

- Одноступенчатый метод (разливка металла в формы из печей)

- Комбинированный метод (двухступенчатый)

Магниевые сплавы хорошо поддаются обработке, а в горячем состоянии легко куются и прокатываются. Допустимая скорость реза в два раза выше, чем у алюминиевых сплавов.

Сплавы на основе магния широко используются в промышленности (автомобильная отрасль, самолетостроение, радиотехника, текстильная отрасль и многие другие) благодаря ценным физико-химическим свойствам. Удельная жесткость при изгибе на 50% выше, чем у стали и на 20% выше, чем у алюминия. Они немагнитны, не дают искры при ударах или трении.

Использование магниевых сплавов в самолётостроение обусловлено способностью поглощать вибрационные нагрузки. К примеру, если сравнить вибрационную прочность таких сплавов с дюралюминием, то она окажется в сто раз выше.

Для увеличения периода эксплуатации изделий на основе магния, применяют метод защиты оксидными пленками. Различают сплавы со спец. свойствами и конструкционные.

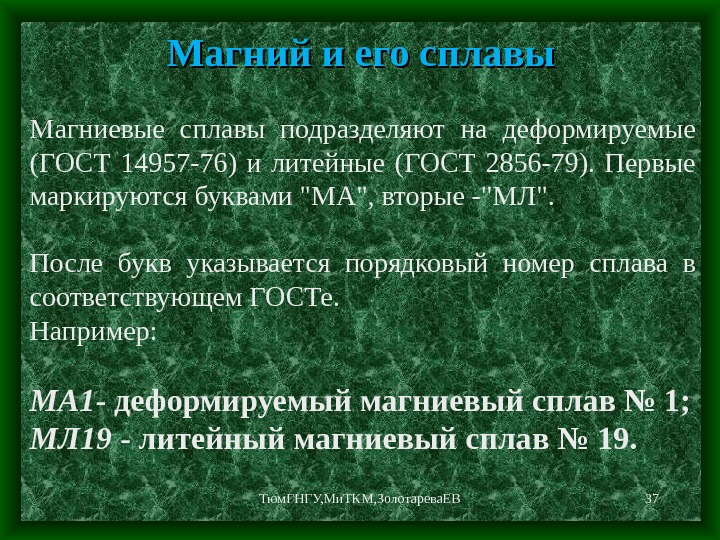

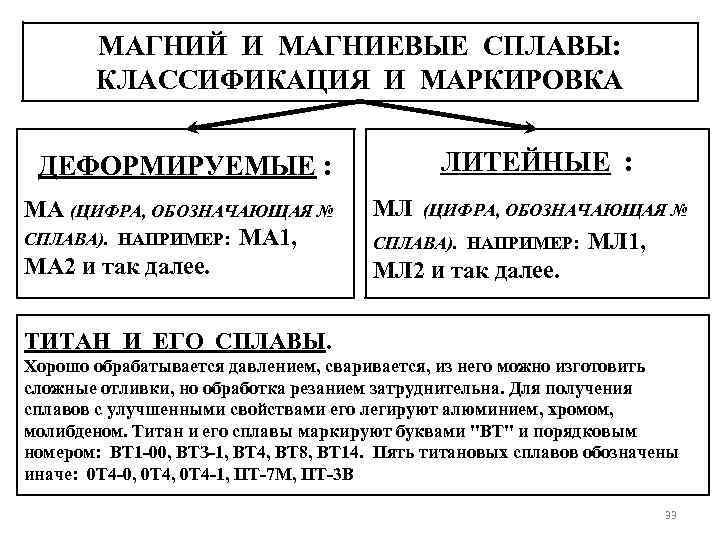

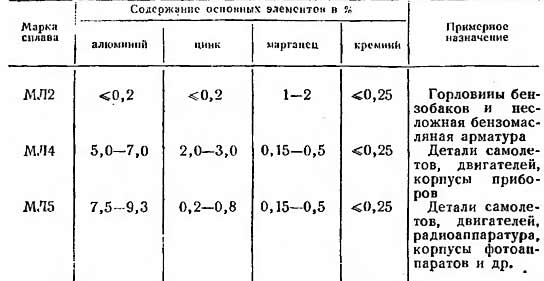

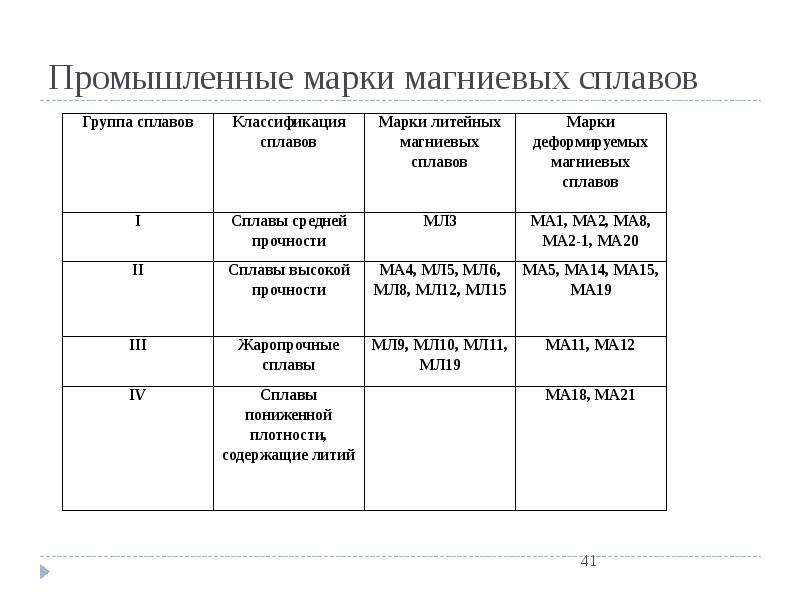

Сплавы на основе магния

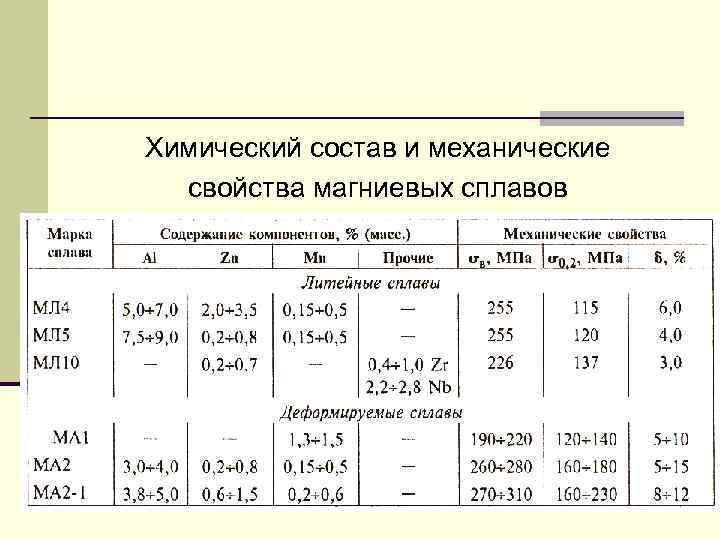

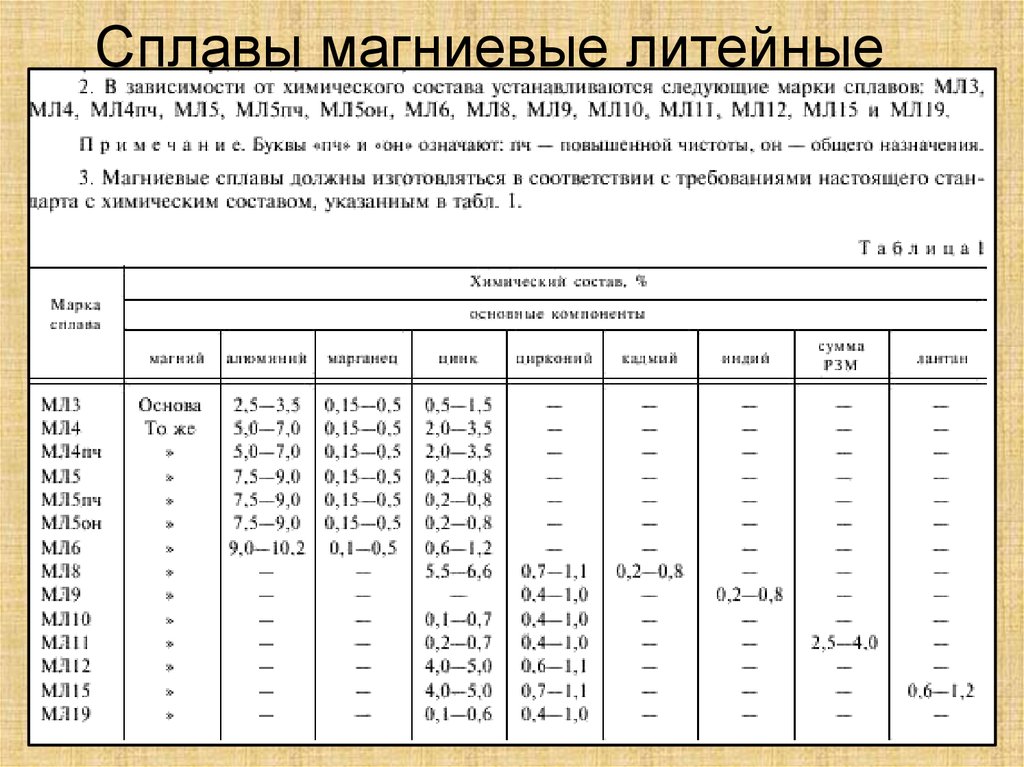

- МЛ – литейные сплавы (метод фасонного литья)

- МА – деформируемые сплавы (получение изделий путем пластической деформации)

Классификация магниевых сплавов

- Магний первичный – Мг90, Мг95 и Мг96

- Магниевый деформируемый сплав – МА19, МА8 и другие

- Магниевый литейный сплав – МЛ15, МЛ4, МЛ5он, МЛ9 и другие.

- Магниевый сплав с особыми свойствами – МА17, МЛ16вч, МЛ4вч, МЦИ и другие

- Магниево – литиевый сверхлегкий сплав – МА18 и МА21

Чтобы увеличить прочность магниевых сплавов применяют термомеханическую обработку:

- Низкотемпературная (температура ниже порога рекристаллизации)

- Высокотемпературная (температура образования перенасыщенного твердого раствора)

- Комбинированная

Особенности магниево-литиевых сплавов

Такие сплавы относят к сверхлегким (плотность от 1,35 до 1,60 т/м3).

Им характерна повышенная высокая удельная жесткость, теплоемкость, пластичность, обрабатываемость давлением при низких температурах (более низких, чем обычных магниевых сплавов).

Способы сваривания магния

В настоящее время основным методом сварки алюминиевых сплавов являются метод TIG AC в среде аргона или гелия вольфрамовым электродом (http://kypon.biz.ua/rashodnuie-materialu-dlia-svarki/volframovuie-elektrodu/).

Подготовка изделий перед сваркой

- Толщина до 3 мм – без скоса кромок

- Толщина от 3 до 6 мм – V-образная разделка кромок

- Толщина более 6 мм – Х-образная разделка с притуплением от 1,5 до 2 мм.

Сварка ведут с полным проплавлением кромок, чтобы в металл не попадала окисная пленка с обратной стороны. Используют подкладки из высоколегированной стали, обладающие малой теплопроводностью.

Ручная сварка металла до 3 мм

- Диаметр вольфрамового электрода – от 2 до3 мм

- Значение силы сварочного тока – от 70 до 120

- Расход аргона – от 7 до 9 л/мин.

Автоматическая сварка от 1 мм и более

- Диаметр вольфрамового электрода от 2 до 6 мм

- Значение силы сварочного тока – (40 – 75)/dw

- Расход аргона – от 6 до 10 л/мин.

- Диаметр присадочного прутка (http://kypon.biz.ua/rashodnuie-materialu-dlia-svarki/prytki/) – от 1,5 до 3 мм.

- Скорость сварки – повышенная

- Длина сварочной дуги – от 1,0 до 1,5 мм

При TIG сварке в среде аргона прочность шва составляет от 85 до 90% по сравнению с прочностью основного металла. При газовой сварке – от 60 до 75%. При дуговой сварке угольным и металлическим электродом – от 70 до 80%

Характеристики магния

Промышленное производство и использование магния началось сравнительно недавно – всего около 100 лет назад. Этот металл имеет малую массу, так как обладает сравнительно низкой плотностью (1,74 г/смᶟ), хорошую устойчивость в воздухе, щелочах, газовых средах с содержанием фтора и в минеральных маслах.

Температура его плавления составляет 650 градусов. Он характеризуется высокой химической активностью вплоть до самопроизвольного возгорания на воздухе. Предел прочности чистого магния составляет 190 Мпа, модуль упругости – 4 500 Мпа, относительное удлинение – 18%. Металл отличается высокой демпфирующей способностью (эффективно поглощает упругие колебания), что обеспечивает ему отличную переносимость ударных нагрузок и снижение чувствительности к резонансным явлениям.

К числу прочих особенностей данного элемента относятся хорошая теплопроводность, низкая способность поглощать тепловые нейтроны и взаимодействовать с ядерным топливом. Благодаря совокупности этих свойств магний является идеальным материалом для создания герметичных оболочек высокотемпературных элементов ядерных реакторов.

Магний хорошо сплавляется с разными металлами и относится к числу сильных восстановителей, без которых невозможен процесс металлотермии.

В чистом виде он в основном применяется как легирующая добавка в сплавах с алюминием, титаном и некоторыми другими химическими элементами. В черной металлургии с помощью магния проводится глубокая десульфурация стали и чугуна, а также улучшаются свойства последнего посредством сфероидизации графита.

Группы металлов

К тяжелым металлам относятся вещества, которые отличаются высокой плотностью. Это кобальт, хром, медь, свинец и др. Некоторые из них (свинец, цинк, медь) применяют в чистом меде, но обычно используют в качестве легирующих элементов.

Плотность легких металлов — менее 5 г/см3. В этой группе относятся алюминий, натрий, калий, литий и др. Их используют как раскислители при изготовлении чистых металлов и сплавов, а также применяют в пиротехнике, медицине, фототехнике и других областях.

Благородные металлы отличаются высокой устойчивостью к коррозии. В данную группу входят платина, золото, серебро, осмий, палладий, родий, иридий и рутений. Они применяются в медицине, электротехнике, приборостроении, ювелирном деле.

Редкие металлы объединены в отдельную группу, так как имеют особые свойства, не характерные для других металлов. Это уран, вольфрам, селен, молибден и др.

Также выделяется группа широко применяемых металлов. В нее входят титан, алюминий, медь, олово, магний и свинец.

Сплавы на основе цветных металлов бывают литейные и деформируемые. Они различаются технологией создания заготовок: из литейных производят детали с помощью литья в металлические или песчаные формы, а из деформируемых делают листы, фасонные профили, проволоку и другие элементы. В этом случае используются методы прессования, ковки и штамповки. Литейные сплавы относятся к металлургии тяжелых металлов, деформируемые — к металлургии легких металлов.

Металл в природе

Магний – среди самых распространенных компонентов земной коры: тонна содержит 19,52 кг этого элемента (почти 2%).

Главная форма нахождения в природе – залежи доломита и магнезита. Насыщены магнием брусит, кизерит, бишофит, другие минералы.

Кроме минеральных отложений, природными источниками металла являются:

- Морская вода.

- Рапа (насыщенный соляной раствор солей). Добывается из лиманов и искусственно созданных соленых водоемов.

Залежами осадочного происхождения располагает большинство регионов планеты:

- Для магнезита требуются гидротермальные источники.

- Доломит находят в осадочных карбонатных прослойках. Залежи формируются также воздействием горячих растворов, рек, грунтовых вод на известняки. Его запасы практически неисчерпаемы.

- Самородные фрагменты магния формируются потоками газов. В отличие от минералов, весьма редки.

Впервые он обнаружен в конце XX века в России (Восточная Сибирь, берега реки Чона) и Таджикистане (вулканическая лава).

Получение и производство

Для изготовления сплавов используются материалы высокой чистоты, поскольку, как говорилось выше, даже мельчайшие примеси нежелательных элементов могу существенно ухудшить свойства готового продукта.

Получение сплавов магния облегчается тем, что температура плавления расплава не превосходит 700˚С. Для получения материала с требуемыми свойствами в расплав чистого магния вводят необходимое количество легирующих элементов. Газовый состав атмосферы вокруг расплава должен быть очищен от водорода, поскольку его высокая растворимость в магнии способна привести к дефектам внутренней структуры.