Создание макета ножа

Первым делом необходимо создать макет будущего ножа из пилы. На этом этапе работ можно определиться с формой лезвия будущего клинка и формой рукояти. Макет лучше всего изготавливать из плотного картона или тонкой фанеры. Можно использовать и плотный пластик. Жёсткое лекало позволит понять как нож из дисковой пилы будет лежать в руке и насколько удобно им будет пользоваться.

При изготовлении макета важно придерживаться следующих правил:

- Необходимо избегать наличия прямых углов. Прямой угол – место концентрации напряжений. Полотно ножа чаще всего ломается или трескается именно в этом месте.

- Форму клинка необходимо выбирать исходя из назначения будущего ножа. Наиболее универсальны формы с прямым или понижающимся обухом. Такой клинок одинаково хорошо может как резать, так и колоть.

- Размеры макета должны соответствовать размеру полотна дисковой пилы.

Заготовка ножа

При изготовлении макета следует также помнить, что нож можно классифицировать как холодное оружие. Всё зависит от формы и размеров. Изготовление и хранение холодного оружия уголовно наказуемо. Поэтому, чтобы не подпадать под статью уголовного кодекса необходимо, создать макет соответствующий следующим правилам:

- Длина клинка или режущей части не должна превышать 9 сантиметров. Превышение этой длины даже на 1 мм позволит отнести самодельный клинок к холодному оружию.

- Нож, имеющий толщину клинка более 2,6 мм, тоже является холодным оружием. Этим параметром можно пренебречь, так как толщина диска пилы обычно составляет 2 мм.

- Твёрдость не должна быть более 42 единиц. Этот параметр относится к закалке, поэтому так же пропускаем его на этапе изготовления лекала.

- Рукоять должна иметь ограничитель, выступающий за её пределы не более чем на полсантиметра. Если ограничитель отсутствует, то подпальцевая выемка должна быть глубиной менее 4 мм.

После того как макет, удовлетворяющий букве закона и личным предпочтениям, нарисован, можно переходить к переносу макета на диск пилы. Лекало прикладывается к диску пилы и обводится маркером. Лучше всего использовать тонкий маркер. Тонкая линия позволит точнее вырезать заготовку и избежать лишней обработки заготовки напильником.

Проведение обжига заготовки

Напильники изготавливаются из стали марки У10, которая обогащена углеродом, напильник из данной стали хрупок, легко может расколоться при нагрузке. Для того, чтобы металл был тверд и не сыпался при ударах, его необходимо закалить. Обычно процедура производиться в специальной печи, температура которой достигает 700 °C.

Температура горения на плите не высока, достигает не более 300 градусов. Чтобы достичь необходимого жара, нужно использовать своеобразный экран. При отсутствии специального термометра, можно воспользоваться обычной поваренной солью, температура ее плавления равная закаливанию стали для ножа.

Закалка ножа

Закаливание напильника необходимо только в режущей части. Проверка равномерного закаливания происходит визуально, после достижения температуры, нож должен быть равномерно красноватого цвета. На максимальных температурах необходимо продержать изделие не менее 4 часов. Остывание производится плавно, в случае если, остудить деталь сразу, она просто расколется. Остужение детали происходит посредством плавного снижения температуры, нагрев уменьшается каждый час на четверть своей начальной интенсивности.

Травление лезвия и создание рукояти

Прошедший все этапы термической обработки нож шлифуют металлической щёткой, наждачкой и войлочным кругом для придания лезвию гладкости. Предотвратить окисление железа можно с помощью травления — погружения в хлорное железо. В результате материал покрывается матовой защитной плёнкой. При отсутствии хлорного железа можно протереть лезвие уксусом или использовать для травления кашицу из тёртого сырого картофеля. Покрывающая травленую сталь плёнка оберегает поверхность ножа от появления ржавчины, поэтому следует избегать нарушения её целостности.

При установке наборной рукояти производится сборка отдельных частей с последующим плотным сжатием их на резьбе. На хвостовик надевается больстер, который можно выточить из алюминия, латуни или дюралюминия. Для крепления боковых накладок, деревянных или изготовленных из кости, применяют заклёпки, можно усилить их эпоксидной смолой. При использовании кожи на материал наносят специальный клей и плотно наматывают на ручку. Перед насадкой на хвостовик рога оленя, просверленное в костном веществе отверстие заполняют эпоксидной смолой. Для придания рукояти законченного вида её материал можно подточить, отшлифовать и обработать воском.

Формирование рукояти

Отдельным элементом, заслуживающим внимания в любом ноже, является его ручка. Если нужен практичный клинок, который будет постоянно использоваться в бытовых целях, следует позаботиться о качественной рукоятке. Для ее изготовления применяют самые различные материалы начиная от традиционной древесины и заканчивая современными полимерами.

Проще всего при самостоятельном изготовлении ножа остановить свой выбор на древесине. При необходимости за основу можно взять любую породу дерева. С практической точки зрения отличным вариантом является береза. Для рукояти потребуется небольшой брусок или доска.

Формирование рукоятки начинают с вырезания гарды или больстера. Этот кусочек металла послужит началом удерживающего устройства и предохранит руки от случайного сползания на лезвие. Отлично подойдет алюминиевый сплав, поскольку с ним проще работать. Форма выбирается исходя из личных предпочтений. Деревянная часть ножа бывает цельной или собранной из отдельных кусочков. Второй вариант немногим сложнее в реализации, а смотрится более эстетично.

Для изготовления наборной рукояти потребуется несколько брусков. Можно чередовать кусочки различного цвета или другого сорта дерева. Все заготовки помещают на хвостовик изделия, плотно сдавливают в конце при помощи тисков. В качестве основы для фиксации отлично послужит эпоксидная или полиэфирная смола. Сформировав будущий нож, его оставляют до полного застывания клея.

После высыхания конструкция получится абсолютно монолитной и будет готова к финальной обработке. Если есть доступ к слесарному оборудованию, сформировать рукоятку легко на наждачном станке, потратив на это несколько минут. Ручная работа потребует больше времени и кропотливого труда наждачкой и напильником.

В завершение рукоятку покрывают прозрачным лаком или морилками, чтобы добиться нужного оттенка. Если присутствуют художественные навыки, изделие украшают красивыми узорами или памятной надписью. Такой нож станет отличным подарком для настоящего мужчины.

Формирование лезвия и ручки клинка

Остывшую заготовку фиксируют в тисках и отсекают лишние части, придавая форму согласно заготовленным в соответствии чертежом лекалам. Точность удаления излишков металла ножовкой уменьшит длительность заточки изделия напильником. При вырезании хвостовика нужно учитывать, что его величина должна соответствовать длине пальцев. Придать ножу задуманную форму поможет обработка закреплённым на электроточиле абразивным диском.

При обтачивании спусков заготовку крепят к верстаку струбцинами. При выполнении этой операции необходимо контролировать симметричность обработки обеих сторон изделия, снимая слои металла под одним углом на всём протяжении спуска. Просверленные на ручке клинка отверстия позволят прикрепить накладки рукояти с помощью заклёпок. Когда будущий нож приобретёт задуманную форму, приступают к финишной обработке поверхности закреплённой на бруске наждачной бумагой. Мягкость отожжённого металла облегчает процесс формирования клинка, но для получения хорошего ножа сталь нужно закалить и отпустить.

https://youtube.com/watch?v=-rWxWfg12Uc

Как ковать клинок из напильника

Для ковки потребуется стандартный набор кузнеца: горн, наковальня, пара молотов (один 1,5-2 кг, и 0,3-0,5 кг), клещи, щетка по металлу.

Подготовка материала

Изготавливая нож из напильника кузнечным способом, первое, что потребуется, это обжечь сталь. Процедуру делают следующим образом.

- Разжигают огонь в печи (не газовой!) и закладывают заготовку в очаг.

- Выдержать металл в огне примерно 4-5 часов.

- Дать остыть заготовке вместе с печью.

Это делается с целью отпустить металл, так как в инструментах он дополнительно закален и, если этого не сделать, при ковке возникнут напряжения в структуре.

После обжига температуру горения нужно уменьшать постепенно, после чего оставить заготовку в тлеющих углях до полного остывания (по времени около суток). Если остудить разогретый металл очень резко, то он попросту может растрескаться или даже раскрошиться.

Ковка

При соблюдении всех технологий ковки ножа в домашних условиях, процесс будет несложным и уже с первой попытки может получиться довольно неплохое изделие. Ковку простого прямого клинка делают по следующему алгоритму.

Заготовку из напильника нужно поместить в горн и довести до требуемой ковочной температуры. Например, для марки стали 9ХС, она составляет верхний предел в 1180 градусов, нижний — 800.

Проверяем по цвету раскаленной заготовки, используя шкалу температур и окраски стали.

Когда нагрев достигнет требуемого предела, заготовку клещами укладывают на наковальню и проковывают ее (обжимают). Всю поверхность нужно обжать за один нагрев.

- После металл разогревают и начинают формировать полосу приблизительно требуемой толщины.

- Спуски клинка можно будет сформировать после окончания ковки — на наждаке или применив болгарку. Однако, можно это сделать и ковкой, придав ножу нужное сечение в поперечнике.

- Заготовку опять нагревают и проковывают место, где будет рукоять — хвостовик. При этом нужно отступить немного меньше длины края полосы, примерно две трети от планируемой рукояти. При формовке хвостовика он вытянется и примет нужную протяженность.

Также, вместе с хвостовиком, поковкой придают конфигурацию плечам клинка (место, где сходятся хвостовик и лезвие).

По окончанию выкованный нож оставляют в горне до полного остывания.

Немного другая технология будет при изготовлении якутского ножа. Клинок нужно формировать полукруглого сечения, а после формируют дол с противоположной стороны.

Алгоритмы поковки якутского ножа можно посмотреть в представленном видеоматериале:

Ковка ножа из подшипника более сложный технологический процесс для начинающего кузнеца. Но все будет зависеть от планируемых размеров клинка. Например, можно сделать неплохой нож при ковке из единственного ролика подшипника. Техника работ показана на видео:

Большие ножи можно сделать из стенок подшипника, предварительно распилив их и сковав вместе.

Когда ковка завершена, клинок стабилизируют, поместив его в очаг горна и оставив остывать там.

Планируя поковку ножа, можно изначально потренироваться на различных материалах. Например, можно взять полосу рессорной стали 65Г. Из нее также можно сделать хороший образец рабочего клинка, так как такая сталь довольно высокого качества, а ее объема будет достаточно для изготовления десятка различных ножей.

Некоторые специалисты рекомендуют перед поковкой ножей набить руку на ковке подков! При отработке такой технологии тренируются все те же кузнецкие приемы.

Попрактиковавшись, можно выковать практически любой клинок.

Если Вы можете поделиться своим опытом, оставьте свои комментарии или примите участие в обсуждении этого материала. Расскажите, какие материалы и приемы вы использовали при поковке ножей, а также какие типы приходилось изготавливать.

Что такое закалка металлов и ее виды

Под закалкой понимают вид термообработки металла, состоящий из его нагрева до температуры, при достижении которой наступает изменение структуры кристаллической решетки (полиморфное превращение) и дальнейшего ускоренного охлаждения в воде или масляной среде. Целью такой термообработки является повышение твердости металла.

Применяется также закалка, при которой температура нагрева металла не дает состояться полиморфному превращению. В этом случае фиксируется его состояние, которое свойственно металлу при температуре нагрева. Это состояние называют пересыщенным твердым раствором.

Технологию закалки с полиморфным превращением используют в основном для изделий из стальных сплавов. Цветные металлы подвергают закалке без достижения полиморфного изменения.

После такой обработки стальные сплавы становятся тверже, но при этом они приобретают повышенную хрупкость, теряя пластичность.

Чтобы снизить нежелательную хрупкость после нагрева с полиморфным изменением, применяется термообработка, называемая отпуском. Она проводится при более низкой температуре с постепенным дальнейшим охлаждением металла. Таким способом снимается напряжение металла после процесса закаливания, и уменьшается его хрупкость.

При закалке без полиморфного превращения нет проблемы с излишней хрупкостью, но твердость сплава не достигает требуемого значения, поэтому при повторной термической обработке, называемой старением, ее наоборот повышают за счет распада пересыщенного твердого раствора.

Особенности закалки стали

Закаливаются в основном нержавеющие стальные изделия и сплавы, предназначенные для их изготовления. Они имеют мартенситную структуру и характеризуются повышенной твердостью, приводящей к хрупкости изделий.

Если провести термообработку таких изделий с нагревом до определенной температуры с последующим быстрым отпуском, то можно добиться повышения вязкости. Это позволит использовать такие изделия в различных сферах.

Виды закаливания сталей

В зависимости от предназначения нержавеющих изделий, можно провести закалу всего предмета или только той его части, которая должна быть рабочей и иметь повышенные прочностные характеристики.

Поэтому закалку нержавеющих изделий подразделяют на два способа: глобальный и локальный.

Видео:

Охлаждающая среда

Достижение необходимых свойств нержавеющих материалов во многом зависит от выбора способа их охлаждения.

Разные марки нержавеющих сталей подвергаются охлаждению по-разному. Если низколегированные стали охлаждают в воде или ее растворах, то для нержавеющих сплавов для этих целей применяют масляные растворы.

Для того, чтобы получить высокую твердость металла, охлаждение проводят в проточной холодной воде. Также для повышения эффекта закалки для охлаждения готовят соляной раствор, добавляя в воду около 10% поваренной соли, или используют кислотную среду, в которой не менее 10% кислоты (чаще серной).

Кроме выбора охлаждающей среды немаловажным является режим и скорость охлаждения. Скорость снижения температуры должна быть не меньше 150°C за секунду. Таким образом, за 3 секунды температура сплава должна снизиться до 300°C. Дальнейшее снижение температуры может проводиться с любой скоростью, т. к. зафиксированная в результате быстрого охлаждения структура при низких температурах уже не разрушится.

Различают следующие способы охлаждения:

- С использованием одной среды, когда изделие помещают в жидкость и держат там до полного охлаждения.

- Охлаждение в двух жидких средах: масле и воде (или солевом растворе) для нержавеющих сталей. Изделия из углеродистых сталей сначала охлаждают в воде, т. к. она является быстро охлаждающей средой, а потом в масле.

- Струйным методом, когда деталь охлаждается струей воды. Это очень удобно, когда требуется закалить определенную область изделия.

- Методом ступенчатого охлаждения с соблюдением температурных режимов.

Температурный режим

Правильный температурный режим проведения закалки нержавеющих изделий является важным условием их качества. Для достижения хороших характеристик их равномерно прогревают до 750-850°C, а потом быстро проводят охлаждение до температуры 400-450°C.

Для снятия напряжения после нагрева до нужной температуры упрочнения металла, иногда используют поэтапное охлаждение изделий, постепенно снижая температуру на каждом из этапов нагрева. Такая технология позволяет полностью снять внутренние напряжения и получить прочное изделие с нужной твердостью.

Инструкция как сделать нож из напильника своими руками

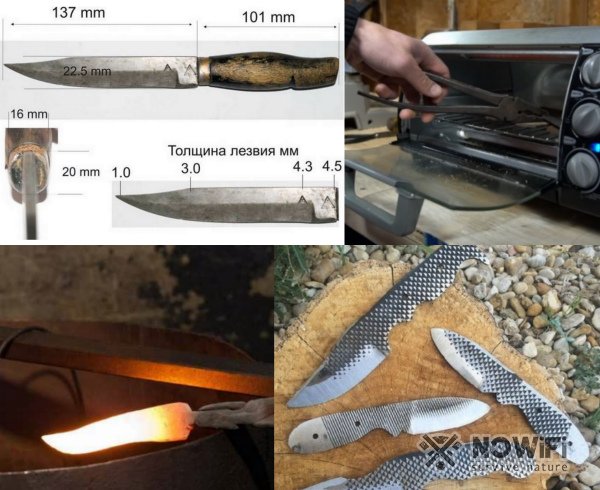

Рассмотрим пошагово процесс изготовления самодельного ножа от самого начала до конца. Опираясь на инструкцию, изготовить нож в домашних условиях самостоятельно не будет трудно.

Произвести отпуск металла. Делается, чтобы облегчить выполнение работ. Для этого нужно прогреть поверхность напильника, положив его в газовую духовку на 1 час. Температура воздействия при этом должна быть не менее 200 градусов и не более 300 градусов. Остывание должно быть естественным, иначе заготовка может расколоться

На следующем шаге понадобится сделать профиль ножа. Здесь не обойтись без схем и чертежей. Профиль можно придумать свой или взять из аналогов. На листке картона начертить соответствующий профиль лезвия с рукояткой, а затем вырезать. Получившийся чертеж позволит изготовить инструмент строго по шаблону, повысив качество внешнего вида. Готовый шаблон необходимо приложить к напильнику, и обвести его при помощи маркера по контуру

Вырезаем заготовку по отметкам. Для этого лучше использовать ножовку по металлу, что позволит исключить отпуск материала. Если используется болгарка, то в процессе резания рекомендуется поливать напильник водой. Болгаркой получится быстрее, но малейший перегрев приведет к потере прочности металла, поэтому лучше воспользоваться ножовкой по металлу. Наличие неровностей следует сточить на наждаке

Стачивание скоса — это часть лезвия, которая будет плавно уменьшаться в толщине, чтобы получить в итоге заточенное основание. Для стачивания скоса, его для начала необходимо прорисовать. Для этого используется маркер, который прорисовываются линии скоса. Чтобы с обеих сторон обеспечить равномерное стачивание, необходимо взять сверло по металлу аналогичного диаметра с толщиной заготовки. После этого расположить заготовку на верстаке (ровной поверхности) и рядом приложить сверло. Провести сверлом по торцевой части лезвия, где будет находиться заточка. По полученной линии можно ориентироваться при стачивании металла

Подготовка штифтов для накладок рукоятки. Самый простой способ сделать ручку — это вырезать ее листовой древесины, и приложить к получившейся заготовке с двух сторон. Еще можно изготовить круглую рукоятку, обточив ее на токарном станке. Если используется листовая древесина, то для ее закрепления на основании инструмента понадобится использовать цилиндрические гильзы из алюминия. Эти гильзы должны быть небольшого диаметра

Вырезает рукоятку из ДСП или прочих деревообрабатывающих материалов. Лучше использовать качественную древесину, так как в ноже главную роль играет не только лезвие, но и рукоятка, которая влияет на качество пользования инструментом. Маркером расчерчивается форма рукоятки, а затем вырезается при помощи лобзика или ножовки по металлу

Чтобы закрепить ручки на инструменте, понадобится просверлить отверстия в металлическом основании ножа. В эти отверстия устанавливаются гильзы, а затем размещаются деревянные заготовки с двух сторон

Очистка металла при помощи уксуса или лимонной кислоты. Эта процедура выполняется для того, чтобы исключить возникновение коррозионных процессов. Для очистки металла главное не передержать заготовку дольше, чем нужно.

Поместить заготовку в уксусе или лимонной кислоте нужно на время 1,5-2 часа. После этого металл почернеет, поэтому для удаления черноты используется наждачка минимальной шероховатости. Шлифуем металл до блеска на лезвии, а рукоятку обрабатывать не обязательно, так как она будет закрыта деревянными ручками

Собрать ручку, приклеив деревянные заготовки. Для этого рекомендуется использовать эпоксидный клей, который еще называют холодной сваркой

При этом немаловажно выбирать жидкий клей. Металл и внутреннюю часть деревянных заготовок перед нанесением клея необходимо тщательно зачистить и обезжирить

В итоге получаем готовый инструмент, который отличается высокими показателями прочности, надежности и эффективности. Рукоятку в завершении следует обработать лакокрасочными материалами, что исключит попадание внутрь влаги. Под такой нож можно сшить чехол на пояс, что позволит всегда держать его при себе, выполняя строительные, ремонтные и прочие виды работ.

https://youtube.com/watch?v=rzVsvZSEBVI%3F

Если планируется изготовить круглую рукоятку на нож, тогда тыльная часть заготовки должна иметь следующий вид, как показано на фото ниже.

Особенности ножа из напильника

Нож из напильника сможет изготовить даже начинающий мастер, ему достаточно лишь иметь исходный материал и некоторый инструмент – не самый дорогой и редкий.

Но прежде чем приступать к процессу, стоит ознакомиться с некоторыми его особенностями:

- Действительно качественный нож получится изготовить только из хорошего материала, поэтому в качестве донора не стоит использовать дешевые китайские напильники. Стоит отдать предпочтение тем, которые предназначались для работы с металлами.

- Изучить основы ковки и приобретать специфический инструмент не нужно – есть варианты изготовления режущего инструмента и без этого этапа. Но в таком случае нужно подготовиться к монотонной, длительной работе молотком.

- Если изготавливать нож без ковки, то «на выходе» получится инструмент с «мягким», хрупким клинком. И подобное происходит, даже если мастер выполняет процедуру закаливания металла по всем правилам.

- Выбирать слишком сложный дизайн, вычурную форму клинка не нужно. Чем проще задумка, тем быстрее пройдет работа.

- Категорически не подходит в качестве «исходного материала» напильник из легированной стали. Чтобы обточить такой материал, понадобится дорогостоящее специфическое оборудование.

Плюсы и минусы

У самодельного ножа из напильника есть свои плюсы и минусы. И если говорить о преимуществах такого инструмента, то особенно выделяются:

- долговечность эксплуатации;

- толщина металла;

- прочность полученного клинка;

- высокие параметры твердости – до 60-62 HRC.

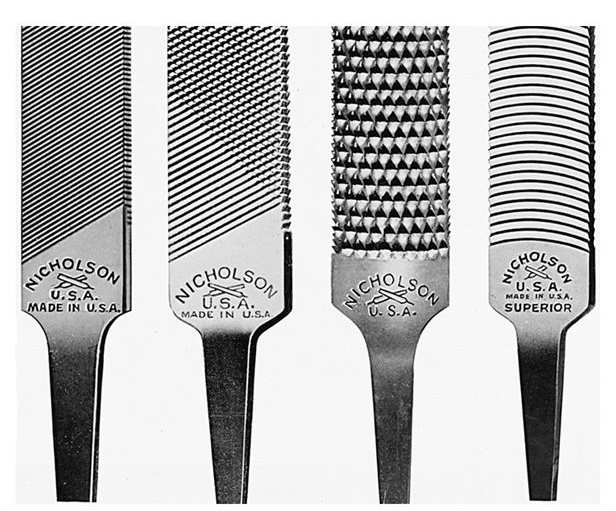

Виды напильников К плюсам процесса можно отнести и доступность исходного материала – до сих пор можно без особого труда найти напильники советского производства, у которых металл отвечает самым высоким требованиям.

Виды напильников К плюсам процесса можно отнести и доступность исходного материала – до сих пор можно без особого труда найти напильники советского производства, у которых металл отвечает самым высоким требованиям.

Недостатков у такого самодельного ножа немного:

- Процесс изготовления достаточно трудоемкий. Нужно будет строго соблюдать этапность изготовления и придерживаться точных параметров – например, выдерживать определенную температуру при ковке и закаливании.

- Лезвие ножа не будет гибким, как на обычных кухонных ножах. Это значит, что инструмент вряд ли получится использовать для разрезания мяса или хлеба.

- Металл на ноже будет подвержен коррозийному поражению. Избежать образования ржавчины получится только путем регулярного ухода за металлом и правильного хранения инструмента.

Если провести всю работу в строгом соответствии с рекомендованным алгори получится прочный, практичный и долговечный инструмент, область применения которого будет практически неограниченной.

Ковка металла перед работой

Если у человека есть опыт и соответствующее оборудование, он легко сможет создать профессиональное изделие. Но встает вопрос о необходимости выполнения ковки, ведь заготовка уже имеет подходящую форму.

Ковка нужна по следующим причинам:

- Металл станет более твёрдым и эластичным.

- Заготовка имеет слишком большую толщину, что делает необходимым снятие части металла во время формирования спусков. Ковочные работы убирают это требование.

- На конечную обработку потратится гораздо меньше времени.

Также этот процесс позволяет убрать насечки. Конечно, это и не обязательно, ведь так изделие становится более оригинальным.

Когда нет специального оборудования, сделать изделие можно и без ковки. Если применять качественный материал, результатом будет отличный клинок. На современном рынке очень много китайских инструментов. Желательно использовать напильники советского производства, но найти их не так-то и просто.

Проверить металл довольно легко. Необходимо один край будущей заготовки зажать в тисках, а по второму сильно ударить молотком. Если изделие закалённое, оно сломается. Легированный напильник лишь чуть-чуть прогнётся. Также для проверки можно использовать и точильный станок. Если искры короткие, то металл высоколегированный. Но всё равно придётся проводить термическую обработку.

Из какой стали делают напильники

Современные напильники изготавливают из мягкого, податливого металла – они категорически не подходят для изготовления ножа, потому что его лезвие будет хрупким и иметь минимальный срок службы.

Специалисты рекомендуют в качестве исходного материала использовать напильники времен Советского Союза – они все изготавливались строго по ГОСТам и отличаются высоким качеством. Даже если в наличии такого инструмента нет, то его всегда можно приобрести «на барахолке», с рук.

Напильники времен Советского Союза

Сталь, из которой изготавливались советские напильники, содержит в своем составе большое количество углерода. Это дает возможность проводить закаливание металла и в результате работы получить клинок, который будет очень медленно/редко тупиться.

Заточка лезвия

Точить нож лучше вручную, так как при применении электрического точила существует опасность перегрева металла. Для заточки обычно используют точильный камень. К процедуре приступают по завершении травления, после высыхания эпоксидной смолы. Лезвие закрепляется таким образом, чтобы угол заточки составил 20 °.

Последовательность работы:

- Вначале производится заточка грубым абразивным точилом (например, алмазным бруском «extra-extra coarse»). Обработка проводится исключительно в перпендикулярном режущей кромке направлении. Необходимо периодически промывать точило в мыльном растворе. Закончив заточку одной стороны лезвия, его переворачивают и затачивают вторую.

- Затем приступают к доводке. Для её выполнения подходит алмазный брусок «extrafine» либо камень из керамики с зернистостью 1000. Во время доводки направление заточки меняется на противоположное (вдоль лезвия).

- Следующий этап — полировка поверхности. Для этого процесса используется алмазный брусок «extra-extra fine» либо керамическое точило с зернистостью 8000. Инструмент должен двигаться перпендикулярно кромке лезвия ножа. Это правило необходимо обязательно соблюдать при финальной шлифовке изделия.

Периодическую правку клинка в процессе эксплуатации можно проводить мусатом — округлым железным стержнем с насечками, обычно входящим в комплекты кухонного оборудования. Изготовленный из напильника домашний нож отличается высокой прочностью и имеет острое лезвие. Им можно пользоваться при работе в мастерской, выполняя наиболее трудоёмкие операции, не опасаясь быстро сточить. Он хорош и в качестве метательного стилета или оригинального подарка друзьям.

Виды ножей по назначению

Для начала следует разобраться, из какого металла следует делать нож, а для этого — определить назначение лезвия. Существует четыре основных типа ножей, отличающихся по заточке, массе и прочим характеристикам.

Стоит обратить особое внимание на выбор исходного материала. По объему работ проще всего изготовить нож из напильника — у него уже есть некая близкая форма

По прочности и износостойкости — из рессоры, пружины или подшипника. Листовая сталь подбирается из сортов для этих изделий. Угол заточки ножа подбирается в зависимости от назначения, например, туристический точат под 25 — 30 градусов, а кухонный под 8 — 15 градусов.

Сборка

Требуется развести эпоксидный клей. На соединяемые плашки следует нанести риски или продавить неглубокие вмятины для лучшей адгезии слоя эпоксидки. Обязательно следует обезжирить металлическую часть ножа, которая будет находиться внутри рукояти. Сборка производится в следующей последовательности:

- наносится эпоксидный клей на поверхности накладок со стороны рисок;

- половинки накладываются с обеих сторон хвостовика, в отверстия продеваются штифты, собранная рукоять оборачивается бумагой и плотно сжимается струбциной;

- после застывания эпоксидки резаком по дереву снимают фаски с ребер накладок ножа;

- наждаком на матерчатой основе с зернистостью 80 производят грубую обработку деревянных плашек ручки ножа;

- полосками наждачной бумаги полируют рукоятку вчистую.

Отполированная поверхность покрывается разогретым до 50–60 градусов льняным маслом. После впитывания процедура повторяется 2–3 раза. В последующем покрывать лаком рукоять ножа нет необходимости. Под воздействием ультрафиолетовых лучей масло полимеризуется, превращаясь в твердую эластичную субстанцию. Она заполняет мельчайшие поры древесины, защищая лучше любого лака рукоятку ножа от влаги и внешних воздействий.

Заключение

Метательные ножи считаются эффективным орудием боя на средней дистанции, но, в отличии от огнестрельного оружия, требуют высоких навыков владения, так сказать “хардкор”. Поэтому метательные ножи пользуются особым почетом у мужчин. Конечно, такое оружие как метательный нож далеко от совершенства и, по мнению многих, сильно уступает тому же огнестрельному оружию. Тем не менее, я считаю, что боевые ножи и метательные ножи в частности все еще актуальны, чтобы объяснить свою позицию приведу плюсы и минусы упомянутого оружия.

Минусы метательных ножей: – одноразовость (кинул нож и остался без оружия); – узкая специализация (не приспособлены для ближнего боя); – сложность в освоении; – дистанция поражения сильно уступает огнестрельному оружию.

Плюсы метательных ножей: – легко скрываются под одеждой;– дают возможность избежать физического контакта с противником; – в некоторых современных моделях исправлена проблема узкой специализации, то есть некоторые метательные ножи эффективны сразу на двух дистанциях: ближней и средней; – в отличии от штурмовой винтовки, нож заклинить не может, а в боевых условиях нужно быть ко всему готовым.

Не смотря на минусы, польза от метательных ножей неоспорима, должен быть именно поэтому упомянутое оружие все еще пользуется спросом у спецподразделений.

Как изготовить метательный нож в домашних условиях?

Вам понадобятся следующие инструменты:1. Лист стали толщиной не менее 2 мм. 2. Ножовка по металлу. 3. Бумага, ножницы и карандаш. 4. Тиски. 5. Напильник и наждачная бумага.

Шаг 1. Рисуем на листе бумаги эскиз будущего метательного ножа, после вырезаем.

Шаг 2. Переносим эскиз на заготовленный лист стали толщиной не менее 2 мм (на рисунке изображена нержавеющая сталь, для изготовления качественного метательного ножа рекомендуется использовать нержавейку).

Шаг 3. Зажав металлическую пластину в тисках, аккуратно вырезаем заготовку по контуру.

В результате у вас должна получиться заготовка следующего образца:

Шаг 4. Формируем напильником лезвие клинка.

Шаг 5. Полируем поверхность клинка наждачной бумагой.

В итоге, если вы все делали правильно, у вас получиться вот такой метательный нож:

Данный тип метательного ножа при метании следует держать за рукоять, поскольку балансировка ножа такова, что клинок имеет больший вес относительно рукояти. Чтобы проверить балансировку ножа найдите место скрепления клинка и рукояти, положите место скрепления ножа на палец, и вы увидите в какую сторону идет перевес. Заметьте, что перевес не должен быть слишком большим, нож не должен сразу же падать в одну из сторон, иначе эффективность метательного ножа снижается.

Тренируйтесь в метании ножей и может быть со временем в бою на средней дистанции вам не будет равных. Не забывайте, что мужчина должен уметь постоять за себя, свою семью и свою страну.

>

![Ковка ножа: из чего лучше делать [4 вида ножей и материалов]](https://molibden-wolfram.ru/wp-content/uploads/e/b/8/eb846ed8eed52d665815a5245062791f.jpeg)

![Ковка ножа: из чего лучше делать [4 вида ножей и материалов]](https://molibden-wolfram.ru/wp-content/uploads/c/4/a/c4a31c8ff7ce6ff959e77a13b4e8afa7.jpeg)