Общие сведенья о токарной обработке металла

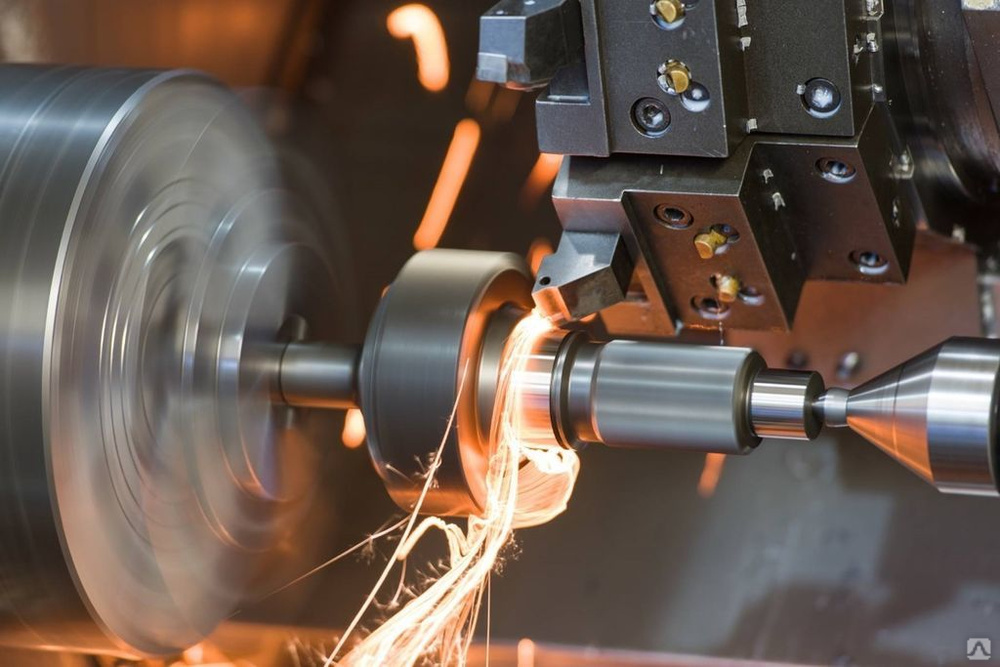

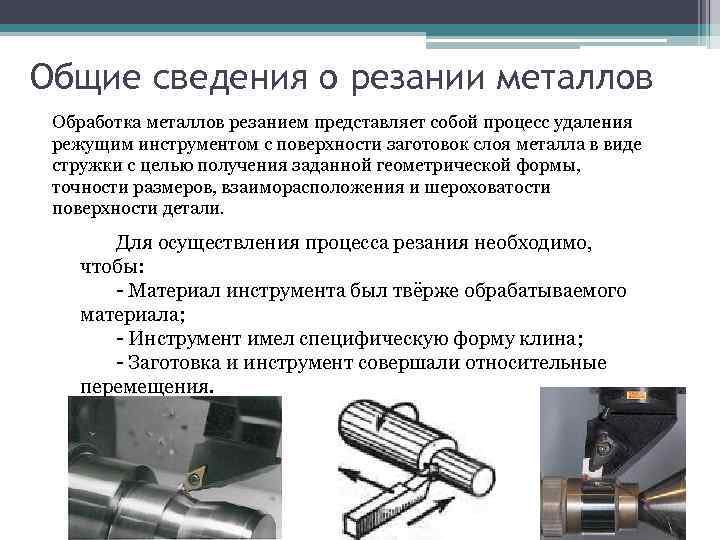

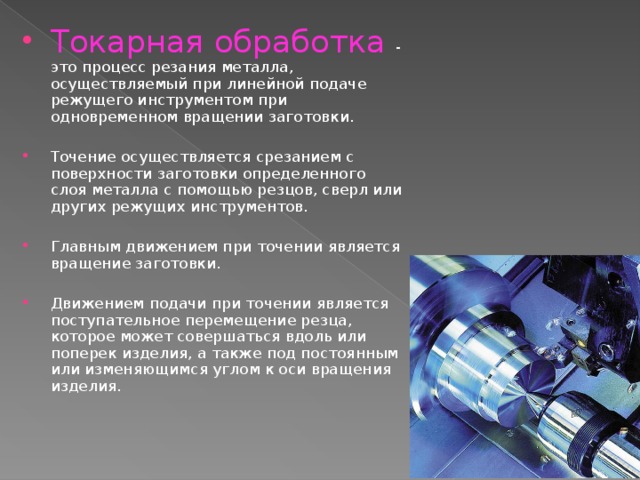

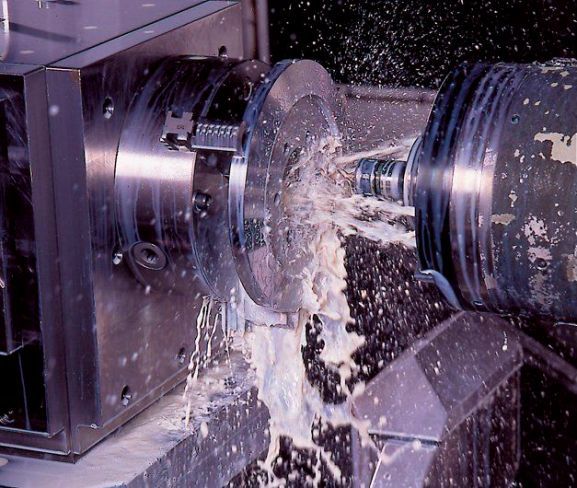

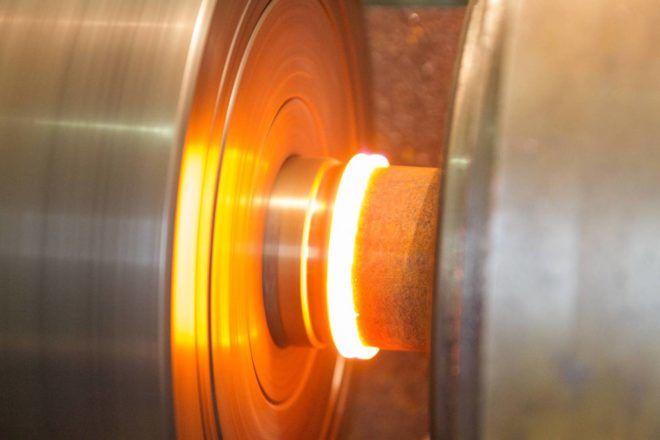

Процедура обработки металла производится на специальных токарных станках при помощи различных режущих инструментов. Заготовка устанавливается в шпиндель устройства, работа которого начинается после включения электродвигателя.

Обрабатываемая деталь начинает вращаться с большой скоростью и резцом, сверлом или другим режущим инструментом с нее по всей поверхности снимается небольшой слой металла.

С помощью постоянного перемещения инструмента происходит непрерывность резки детали до необходимых размеров и форм. Более подробный процесс токарной обработки детали можно посмотреть по видео ролику.

Станки позволяют производить эффективную обработку различных заготовок, получив в результате коническую, резьбовую, цилиндрическую, фасонную или другую поверхность. С помощью токарных работ могут быть выполнены:

- кольца;

- валы;

- шкивы;

- муфты;

- зубчатые кольца;

- втулки;

- гайки.

Кроме этого, на токарном станке можно:

- Вытачивать канавки.

- Отрезать различные части изделий.

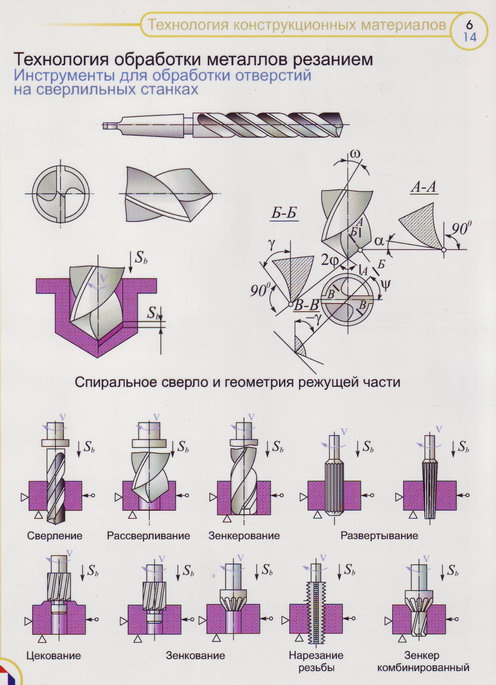

- Делать обработку разных отверстий при помощи зенкерования, развертывания, сверления, растачивания.

- Нарезать резьбу.

В процессе выполнения работ следует обязательно пользоваться различным измерительным инструментом, которым определяются размеры, формы и варианты расположения заготовок. При единичном и мелкосерийном производстве для этого применяются нутромеры, штангенциркули, микрометры. На больших предприятиях пользуются предельными калибрами.

Преимущества токарной обработки металлов

Такой процесс считается универсальной технологией и применяется для изготовления различных изделий из сплавов и металлов. На станке, оснащенном резцами специально назначения, можно обрабатывать даже особо твердые материалы.

Основные достоинства технологии:

- Высокая чистота поверхности получаемых изделий.

- Точность обработки.

- Возможность получения за один рабочий цикл изделия со сложной конфигурацией.

- Полученная после обработки детали стружка переплавляется и может использоваться повторно.

- При применении специального оборудования есть возможность производства крупногабаритных деталей.

Кроме этого, с помощью токарного оборудования можно организовать серийное производство изделий различного назначения.

Разновидности операций

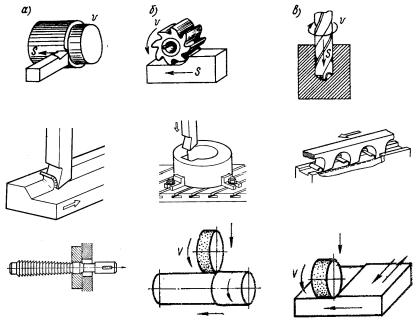

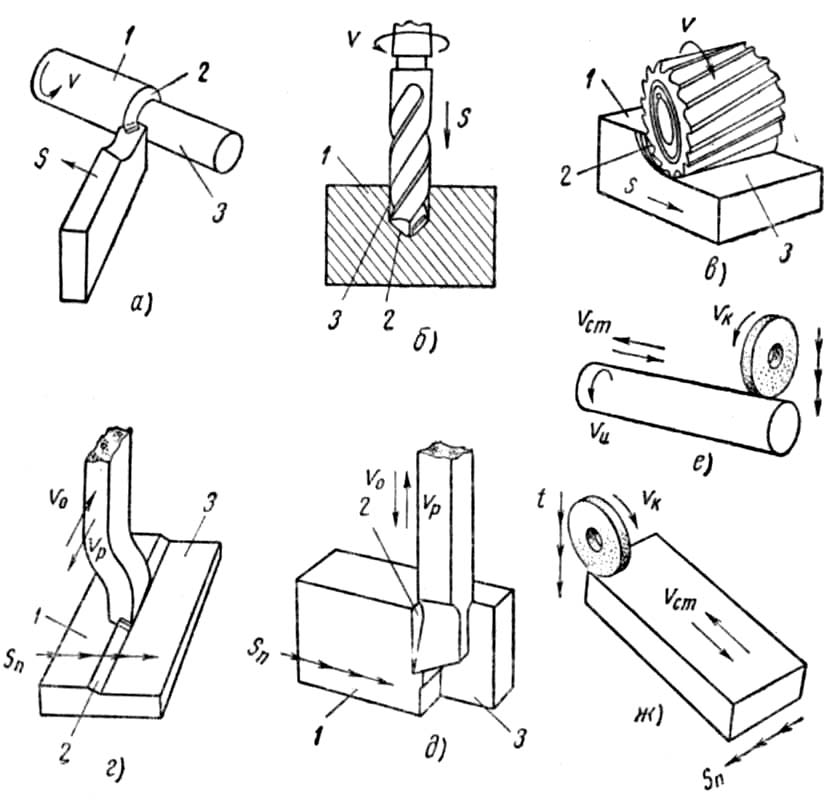

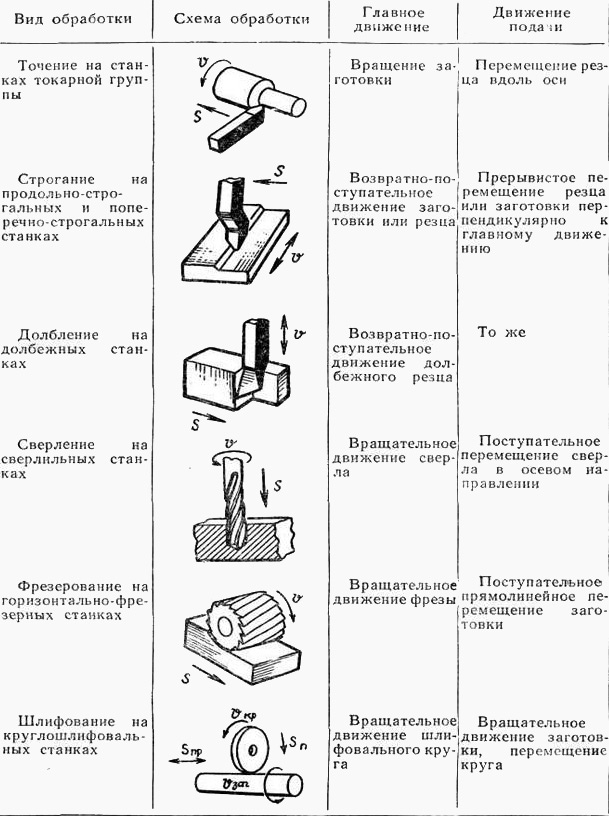

Программируемые и ручные токарные станки позволяют мастеру (оператору) выполнять следующие операции:

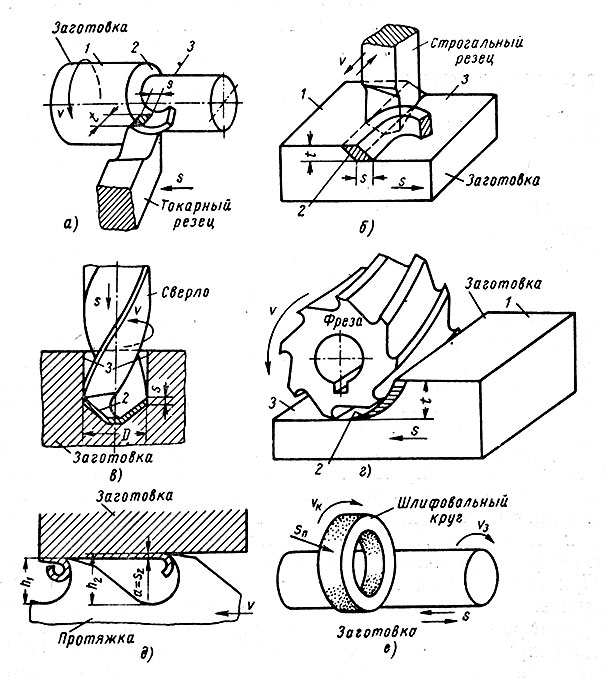

Обтачивание цилиндрической поверхности — используется для придания нужной формы внешней части заготовки.

Обтачивание конической поверхности — резец размещается под углом к изделию, следовательно, при съёме металла образуется коническая форма.

Создание резьбы (например, метрической, дюймовой, многозаходной и пр.) – выполняется при помощи режущего резца. Он двигается по окружности, нарезая последовательные борозды на детали. Резьба может быть и внутренней, причём, изготавливают её не только при помощи резцов, но и метчиками.

Подрезка торца — уменьшение торцевой части детали

При настройке важно учитывать ориентацию инструмента, которая напрямую зависит от типа используемого резца.

Растачивание — выполняется при помощи резца расточного типа. Применяется, когда необходимо увеличить внутренний диаметр заготовки.

Отрезание и точение канавок — отрезным резцом мастер может врезаться в тело детали и может либо отрезать необходимую её часть, либо изготовить канавку заданной глубины.

Точение спиральных канавок — данный метод оптимально подходит для нарезания спиральных канавок на торце заготовки

Подача резца в процессе обработки производится в радиальном направлении. Используется операция при изготовлении ступенчатых валов.

Обработка фасонной поверхности — осуществляется при помощи поступательных движений режущего инструмента (фасонного типа) в противоположном направлении к движущейся детали. Чаще всего используется для взаимодействия со сложными поверхностями: сферическими, бочкообразными и пр.

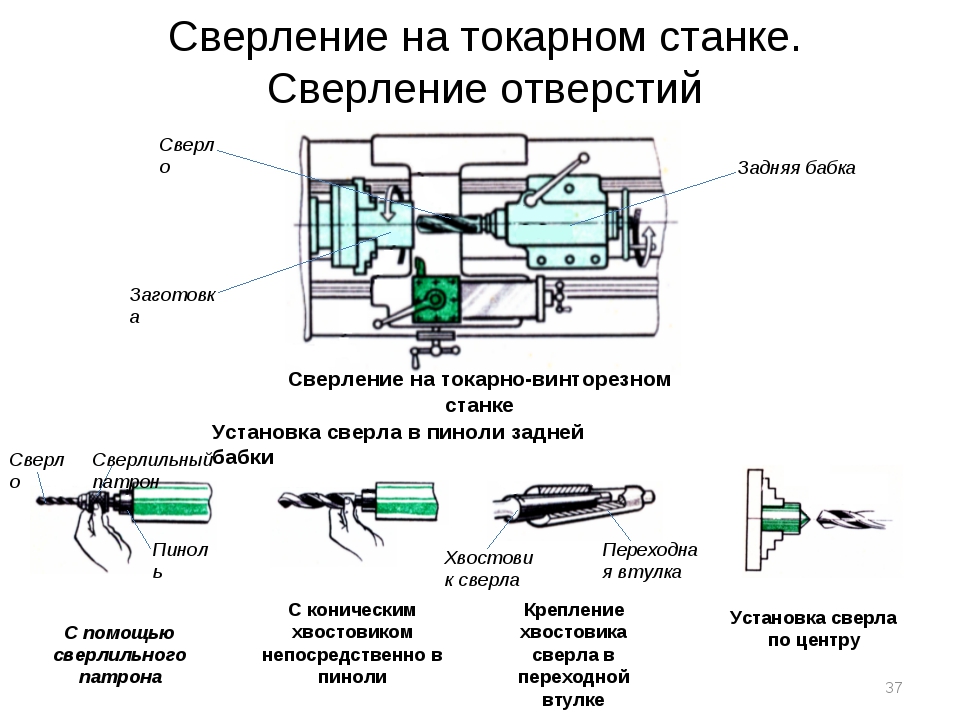

Токарные станки могут применяться и для сверления, зенкерования или развёртывания. В этом случае крепление инструмента (сверла, метчика, зенкера) выполняется на заднюю бабку станка.

Используется токарное оборудование и для отделочной обработки поверхностей. Для этого подходит процедура накатывания, осуществляемая при помощи специальных роликов.

Химическая и механическая обработка

Применяются методы термического воздействия с применением химии для насыщения металла элементами, например, углеродом. Такой способ воздействия называется химикотермический. А если на изделие в процессе его остывания воздействовать механически, придавая ему нужную форму, то это термомеханическая обработка.

Сварка

Прочное соединение двух и более металлических деталей между собой.

При сварке изделия нагревают в месте предполагаемого шва до расплавления. Затем атомы соединяемых деталей смешиваются, при остывании образуя шов.

В обычных условиях невозможно соединить детали, сдавливая их между собой, дело в том, что поверхность металла загрязнена разными веществами. В том случае, когда материал нагревается и плавиться, высвобождаются свежие слои металла, поэтому их соединение становится возможным.

Выделяют три вида сварки:

- термическая,

- термомеханическая,

- механическая.

Тепловое или термическое воздействие на детали подразумевает нагрев без применения дополнительного давления. Тепло получают от электрической дуги (электрическое воздействие), газового пламени.

При термомеханическом соединении детали нагревают лишь до состояния их пластичности, после чего плотно соединяют их, сдавливая друг с другом.

При сварке с применением давления металл деформируют до такой степени, что он начинает растекаться, как вода.

Сварка с применением давления

Сварка с применением давления

Стекают загрязненные слои, обнажая свежий слой. Затем начинается химическая реакция, соединяющая детали вместе.

Такой процесс происходит только с применением автоматики. Человек не обладает достаточной силой, чтоб привести к таким реакциям. Такая сварка применима в том случае, когда нужно соединить большие детали с толстыми стенками.

Ручная сварка

В быту чаще используют переносные сварочные аппараты, способные сварить конструкции из металлов небольшой толщины. Здесь используется принцип электрической дуги.

При помощи специального электрода вызывают короткое замыкание на свариваемое изделие. Возникает устойчивый дуговой разряд порядка 6 тыс. градусов по Цельсию. Затем, на расстоянии 2–5 миллиметров между электродом и изделием происходит сварочный процесс. В итоге получается прочный шов, способный выдержать большое давление извне.

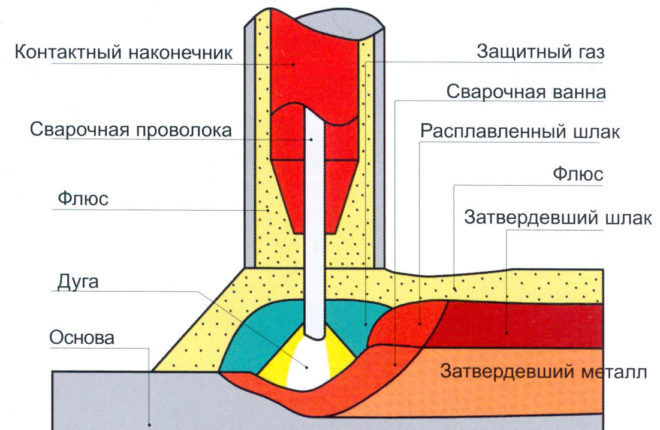

Сварка под флюсом

В условиях производства используют автоматическую сварку под флюсом.

Процесс сварки под флюсом

Процесс сварки под флюсом

Его насыпают на свариваемые изделия слоем в 50–60 миллиметров. Затем приступают к сварке.

Сначала нагревается сам флюс, и сварка происходит в газовой среде флюса, в то время как сам металл не подвергается воздействию кислорода. Шов такой сварки получается прочнее ручной сварки.

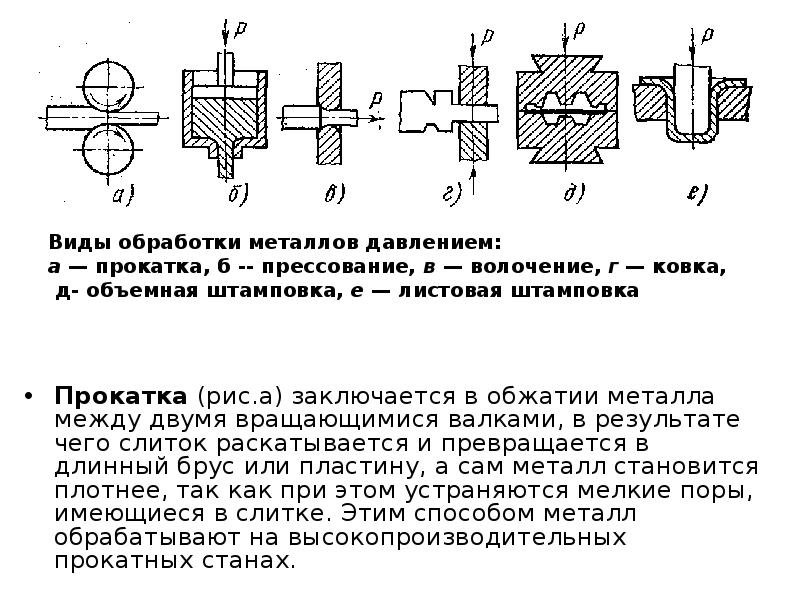

Обработка давлением

Для придания будущему изделию нужной формы, при изготовлении полуфабрикатов и деталей, на него воздействуют давлением. При этом свойства материала не изменяются, меняется только форма.

Существуют следующие способы воздействия давлением:

- ковка,

- штамповка,

- штамповка листовая,

- прокатка,

- прессование,

- волочение.

Ковка

Древнейший метод обработки – ковка. Металл нагревают до пластичного состояния, после чего придают ему нужную форму при помощи специальных инструментов. В древние времена с помощью ковки кузнецы изготавливали оружие, орудия работы, инструменты. Сейчас ковка больше используется в архитектуре, при создании узора ворот, поручней лестниц.

А также ковка возможна без предварительного нагрева. Нужную форму придают, изгибая определенным образом. При таком способе нужна будет дополнительная обработка металла, ведь появляются погрешности в работе.

Штамповка

Автоматизированный процесс, с применением станков. Будущую деталь либо помещают в специальную форму, после чего подвергают давлению, либо воздействуют на нее штампом заданной формы. В первом случае получают объемные изделия, во втором используют листовой металл.

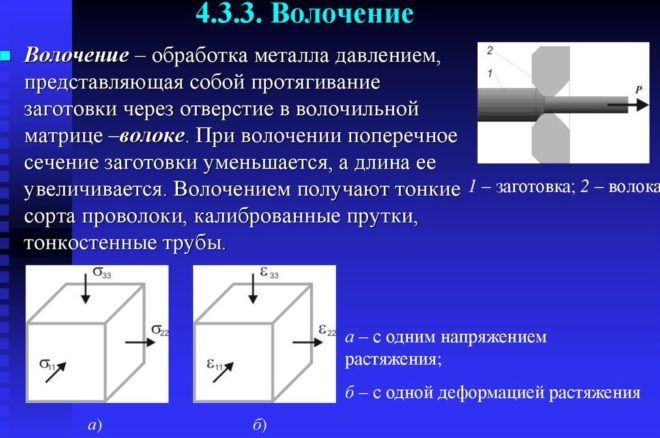

При прокатке металл пропускают между двух крутящихся валиков. На выходе получают гладкие листы. Процесс волочения похож на прокатку, однако, получаются не листы, а проволока. А также используется комбинированное воздействие давления на металл.

Электрическая обработка

Одна из последних стадия обработки.

Такая обработка металлов применяется для особо твердых сплавов, требующих ювелирной работы и не поддающихся воздействию другими способами. Все этапы процесса выполняются скрупулезно, придерживая необходимые условия для получения качественного материала.

А также электрической обработкой вырезают в изделии мелкие отверстия, зазубрины, делают гравировку.

Особенности металлообработки

Каждый специалист, работающий в этой сфере, обязан знать не только методы резания, шлифования и проката, но и то, как каждый материал себя ведет в определенных условиях. Перечислим ключевые разновидности:

- Электрическая. Обычно она применяется в случаях, когда необходимо сделать небольшое отверстие, а также для определенного типа закалки.

- Механическая. Наиболее распространенная группа, в ней содержится большое количество разных способов.

- Химическая. Посредством управляемой реакции и химикатов (солей, щелочей) меняются свойства металлов, они становятся крепче или изменяют свой верхний слой.

Обратите внимание! Перечисленные виды могут быть комбинированы, например, электрохимическая обработка

- Давление. Еще один распространенный подвид, согласно которому на заготовку оказывается внушительная сила, к примеру, прессом. Тоже часто приходится соединять этот метод с нагревом.

- Термическая. Это не только закалка и прочие методы увеличения температуры, но и ее понижение – криогенная технология.

От чего зависит вид металлообработки

Основная причина выбора – это технические характеристики металла, а именно:

- его плотность;

- химическая активность;

- максимально и минимально допустимые границы нагрева;

- хрупкость и пр.

Второй решающий фактор – это задача. Исходя из нее можно выбрать способы, которые помогают разрезать изделие, улучшить его физико-химические свойства и пр.

Таблица по видам

| Процесс | Задача |

| Прокат | Придание заготовке требуемой формы без нарушения целостности |

| Ковка | Изменение конфигурации вместе с деформацией физических качеств детали под воздействием температуры |

| Пресс | Выдавливание из стального листа или иной плоскости нужного элемента с двухсторонним рисунком |

| Волочение | Создание профиля поперечного сечения |

| Объемная штамповка | Получение изделия необходимой формы |

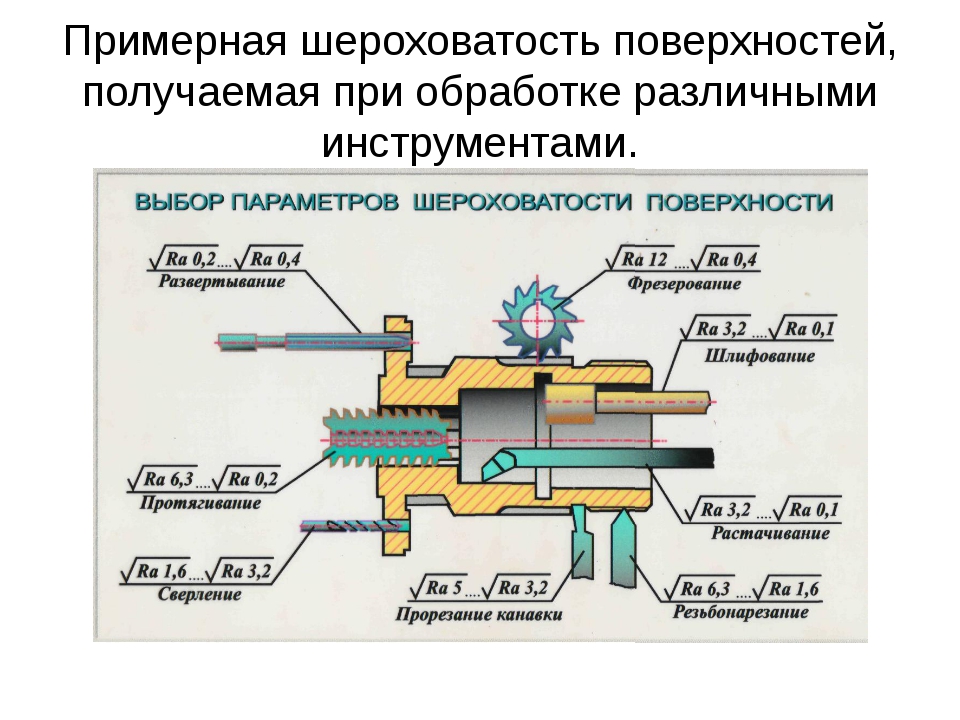

| Шлифование | Придание поверхности нужного уровня шероховатости и достижение точности |

| Резание | Распиловка заготовки на две и более части |

| Точение | Достижение идеального цилиндра и создание насечек на нем |

Для чего предназначен каждый станок

- Токарные станки производят отверстия в цилиндрах и конусах. Им можно нарезать резьбу, просверлить или зенкеровать. Инструментом этого станка есть резцы разных типов.

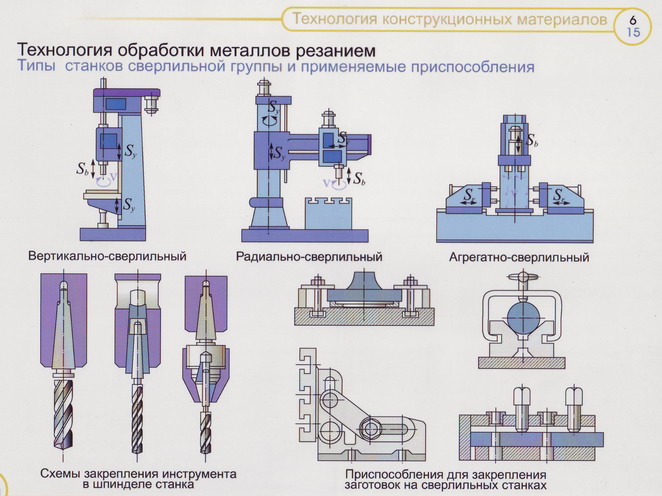

- Сверлильные станки делают такие же операции, как и токарные, но еще умеют растачивать резьбы или отверстия. Работа выполняется при помощи сверл, энкеров, разверток, метчиков, резцов.

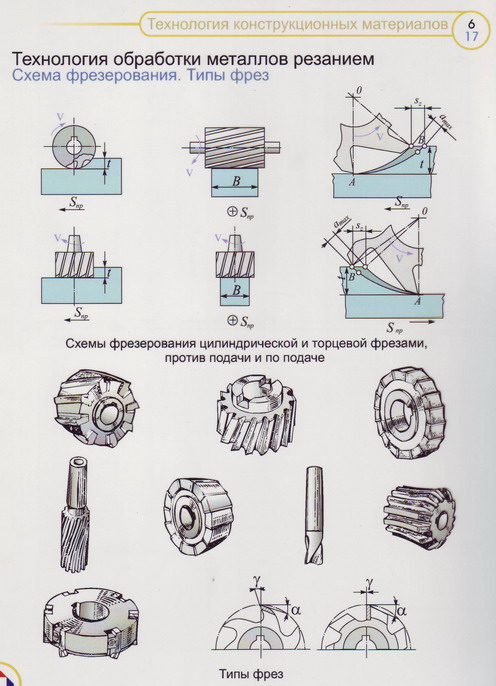

- Фрезерные станки предназначены для работы с плоской поверхностью или фигур, которые сложно сконструированы. Такие операции проводятся с помощью множества лезвий, которые имеет фреза. Такой инструмент тоже имеет свою классификацию.

- Строгальные станки работают с помощью резцов. Обрабатывают плоские и фасонные заготовки, могут выстрогать траншею.

- Шлифовальные станки шлифуют с высокой точностью, производят все отделочные работы. Инструмент такого станка – брус и круг.

- Зуборезные станки помогают вырезать зубья на детали формой конуса или цилиндра.

Если Вы захотите прочесть подобную информацию в несколько развернутом виде, то Вам понадобится учебник обработка металлов резанием, или регулярное издание такое как “журнал металлообработка и станкостроение”.

Варианты обработки с давлением

Существуют всего две возможности финальной обработки металлических деталей: это может быть сделано с помощью давления или резания.

Чаще всего ее используют, когда нужно придать металлическому листу форму, либо в процессе создания деталей из сортового металлопроката.

Этот способ воздействия включает следующие виды работ: гибку, штамповку, высадку и пр. Ниже мы рассмотрим всевозможные способы воздействия на металл с помощью давления подробнее.

Для обработки цветных металлов часто используется ручная горячая кузнечная обработка.

Для ее осуществления, материал предварительно нагревается до температуры, превосходящую его рекристаллизацию, а затем ему придают нужную форму.

Для этого используют самые простые инструменты: ручной молот или молоток. Степень нагревания материала зависит от его свойств: насколько в нем много углерода.

Видео:

Чем меньше это значение, тем выше должна быть рабочая температура.

Подобная механическая отделка разных типов металлов считается достаточно эффективной, поскольку дает возможность создавать сплошные детали высокой прочности, не теряя при этом природных свойств материала.

Существует и более совершенный – механический способ горячей обработки.

В этом случае материал также разогревается до нужной температуры, но воздействие проводится с помощью специального устройства.

Механическая ковка может быть свободной, либо производиться с помощью кузнечного штампа.

В первом случае воздействие на металлическое покрытие происходит с помощью наковальни и молотка, которым воздействуют на металл.

И молот, и пресс – механические устройства, но первое придает заготовкам нужную форму ударами, а второе – с помощью давления.

ВАЖНО ЗНАТЬ: Как сделать гравировку по металлу своими руками?

Устройство-молот может быть паровым, паровоздушным, падающим с фрикционным диском или пружинным.

Пресс может быть гидравлическим, парогидравлическим, винтовым, фрикционным, эксцентриковым, кривошипным или пружинным.

Механическая обработка молотом используется реже, поскольку она очень шумная и менее эффективная и используется только на крупных производствах.

Помимо горячего воздействия, бывает также холодное — оно применяется чаще, поскольку способно придать заготовкам из цветных и черных металлов нужную форму, при это не влияя на ее физические характеристики.

В отличие от горячего воздействия, при холодном способе нагревать поверхность не нужно – вся работа производится при комнатной температуре.

Холодный способ воздействия называют штамповкой, она делится на разные виды. Штамповка может быть одно или многооперационной в зависимости от функций конкретного устройства.

Видео:

Работа с материалом может проводиться как с сохранением сплошного покрытия, так и с его разделением – это тоже зависит от типа устройства, с помощью которого заготовке придается нужная форма.

Наиболее популярные виды холодного воздействия прессом следующие: воздействие с помощью гибки, вытягивания, обжатия, формования, выпучивания или разбортовывания.

Гибка позволяет изменить осевую форму детали, ее делают с помощью специальных тисков, которые устанавливают на гибочные штампы и прессы.

С помощью вытягивания можно сделать детали сложных форм. Для этого вида работ необходим давильный станок.

С помощью обжатия поперечное сечение полой детали уменьшается, а формование позволяет превратить заготовку в деталь, имеющую пространственную форму.

ВАЖНО ЗНАТЬ: Убираем ржавчину с металла — как и чем?

Для этого вида обработки требуются вытяжные или специальные формовочные штампы.

При выпучивании заготовка так же приобретает вид пространственной формы, а при разбортовывании на детали создаются бортики и прочие дополненные элементы.

Токарные технологии металлообработки

Данное выше определение токарных работ, сильно, очень сильно, упрощено. Один перечень всех возможных токарных технологических операций займет почти одной страну текста. В список попадут черновая, чистовая, контурная, торцевая и продольная токарная обработка.

Технологии обработки меняются по типу станков, типу резцов, способу управления процесса (ручной, ЧПУ), даже по типу металла.

Однако принципиально обработка на токарном станке останется неизменной: деталь вращается, а резец или резцы двигаются по горизонту вдоль вращающейся детали.

Борьба за скорость в токарной обработке идет в сторону изменения резцов, использование сразу двух и более резцов, использование револьверных головок с наборами резцов, применение станков с ЧПУ. Посмотреть станки вы можете на сайте https://laserprocessing.ru.

Обработка давлением

Обработка металла давлением применяется для изменения формы детали без нарушения ее целостности. Существуют следующие виды:

- Штамповка.

- Ковка.

Перед ковкой заготовку нагревают, опирают на твердую поверхность и наносят серию ударов тяжелым молотом так, чтобы заготовка приняла нужную форму.

Исторически ковка была ручной, кузнец разогревал деталь в пламени горна, выхватывал ее клещами и клал на наковальню, а потом стучал по ней кузнечным молотом, пока не получался меч или подкова. Современный кузнец воздействует на заготовку молотом кузнечного пресса с усилием до нескольких тысяч тонн. Заготовки длиной до десятков метров разогреваются в газовых или индукционных печах и подаются на ковочную плиту транспортными системами. Вместо ручного молота применяются кузнечные штампы из высокопрочной стали.

Ковка

Для штамповки требуется две зеркальные по отношению друг к другу формы — матрица и пуансон. Тонкий лист металла помещают между ними, а потом с большим усилием сдвигают. Металл, изгибаясь, принимает форму матрицы. При больших толщинах листа металл нагревают до точки пластичности. Такой процесс называют горячая штамповка.

Во время штамповки могут выполняться такие операции, как:

- гибка;

- вытягивание;

- осаживание;

- и другие.

С помощью штамповки выпускают широчайший ассортимент изделий — от корпусов бытовой техники до колесных дисков и бензобаков.

Высокоэнергетические способы формоизменения

Высокоэнергетические технологии применяются в тех случаях, когда традиционными методами изменять форму и размеры металлической заготовки невозможно.

При этом используются четыре вида энергии:

- Гидравлическая — давления жидкости, либо отдельных элементов, приводимых ею в движение.

- Электрическая, при которой все процессы съёма материала выполняются с помощью разряда – дугового или искрового.

- Электромагнитная, реализующая процесс металлообработки при воздействии на заготовку электромагнитного поля.

- Электрофизическая, действующая на поверхность направленным лучом лазера.

Существуют и успешно развиваются также комбинированные способы воздействия на металл, при которых используются два и более источника энергии.

Гидроабразивная металлообработка основана на поверхностном воздействии жидкости высокого давления. Подобные установки применяются, в основном, с целью повышения качества поверхности, снятия микронеровностей, очистки поверхности от ржавчины, окалины и т.п. При этом струя жидкости может воздействовать на изделие как непосредственно, так и через абразивные компоненты, находящиеся в потоке. Абразивный материал, содержащийся в эмульсии, постоянно обновляется, чтобы обеспечить стабильность получаемых результатов.

Электроэрозионная обработка – процесс размерного разрушения (эрозии) поверхности металла при воздействии на него импульсного, искрового или дугового разряда. Высокая плотность объёмной тепловой мощности источника приводит к размерному плавлению микрочастиц металла с последующим выносом их из зоны обработки потоком диэлектрической рабочей среды (масла, эмульсии). Поскольку при металлообработке одновременно происходят процессы локального нагрева поверхности до весьма высоких температур, то в результате твёрдость детали в зоне обработки существенно увеличивается.

Магнитоимпульсная обработка заключается в том, что обрабатываемое изделие помещается в мощное электромагнитное поле, силовые линии которого воздействуют на заготовку, помещённую в диэлектрик. Таким способом производят формовку малопластичных сплавов (например, титана или бериллия), а также листовых заготовок из стали. Аналогичным образом на поверхность действуют и ультразвуковые волны, генерируемые магнитострикционными или пьезоэлектрическими преобразователями частоты. Высокочастотные колебания применяются также и для поверхностной термообработки металлов.

Наиболее концентрированным источником тепловой энергии является лазер. Лазерная обработка – единственный способ получения в заготовках сверхмалых отверстий повышенной размерной точности. Ввиду направленности теплового действия лазера на металл, последний в прилегающих зонах интенсивно упрочняется. Лазерный луч способен производить размерную прошивку таких тугоплавких химических элементов, как вольфрам или молибден.

Электрохимическая обработка – пример комбинированного воздействия на поверхность химическими реакциями, возникающими при прохождении через заготовку электрического тока. В результате происходит насыщение поверхностного слоя соединениями, которые могут образовываться лишь при повышенных температурах: карбидами, нитридами, сульфидами. Подобными технологиями может выполняться поверхностное покрытие другими металлами, что используется для производства биметаллических деталей и узлов (пластин, радиаторов и т.д.).

Современные технологии обработки металлов непрерывно совершенствуются, используя новейшие достижения науки и техники.

2 Обработка на токарных станках – виды используемых резцов

Эффективность работы токарных установок зависит от глубины резания, величины продольной подачи изделия для обработки и скорости резки. Именно эти показатели дают возможность достичь:

- повышенного темпа вращения шпинделя станка и непосредственно обработки заготовки;

- достаточную устойчивость инструмента для резки и требуемый уровень его воздействия на деталь;

- максимально допустимый объем стружки, которая образовывается в процессе обработки;

- поддержания поверхности станка в состоянии, необходимом для выполнения токарных работ.

Конкретная скорость резки определяется видом обрабатываемого материала, типом используемых резцов и их качеством. Показатель обточки изделий и скорость резки того или иного станка устанавливают частоту, с которой вращается его шпиндель. Плотность и прочие физические параметры деталей можно узнать из соответствующих таблиц и спецификаций изделий.

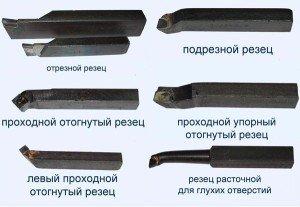

Резцы для токарных станков могут быть чистовыми и черновыми. Конкретный их вид определяется характером обработки. Геометрические размеры резцов (точнее – их режущей части) дают возможность работать с малой и большой площадью слоя, поддающегося срезанию. По направлению движения резцы делят на левые и правые. Вторые движутся при работе станка к передней его бабке от задней (то есть, справа налево), первые, соответственно, наоборот – слева направо.

По расположению лезвия и форме резцы подразделяют на:

- оттянутые (у них ширина крепежной части выше ширины резцов);

- прямые;

- отогнутые.

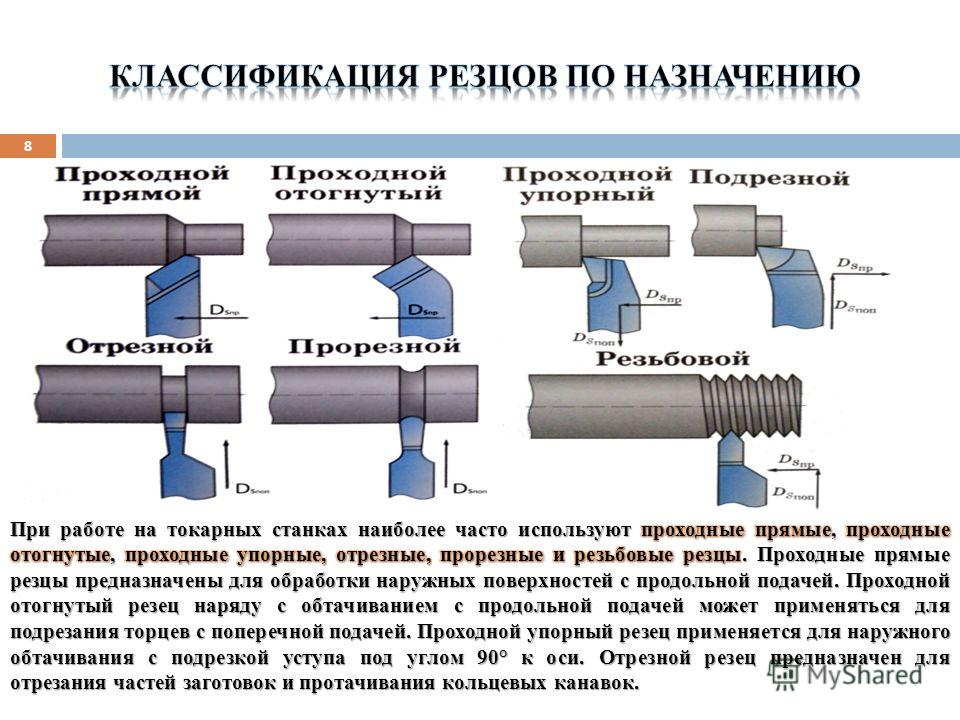

По назначению резцы классифицируют на:

- подрезные;

- проходные;

- канавочные;

- фасонные;

- расточные;

- резьбовые;

- отрезные.

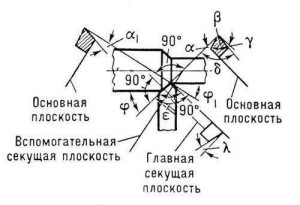

Геометрия конкретного резца оказывает существенное влияние на качество резания и его точность. Производительность обработки на токарных станках повышается в том случае, когда токарь грамотно подбирает геометрию резца. Для этого ему необходимо знать, что означает понятие “углы в плане”. Под таковыми понимают углы между направлением подачи и кромками резца:

- вспомогательный – φ1;

- главный – φ;

- при вершине – ε.

Последний угол зависит от заточки резца, первые два – еще и от его установки. Если главный угол имеет большое значение, стойкость резца уменьшается из-за того, что фактически действует лишь малая часть кромки. При малом его значении резец является более стойким, теплота при обработке отводится более эффективно. Для нежестких тонких изделий обычно выбирают главный угол равный 60–90 градусам, для больших по сечению деталей – 30–45 градусов.

Показатель вспомогательного угла, как правило, равняется 10–30°. Большие его значения не имеют смысла, так как вершина резца будет значительно ослабляться. Для обработки (одновременно) торцовой плоскости и цилиндрической поверхности обычно применяют упорные проходные резцы. Отогнутые и обычные прямые оптимальны для наружных поверхностей заготовки, отрезные – для протачивания канавок и отрезания определенных частей детали, расточные (упорные или сквозные) – для растачивания ранее просверленных с использованием разных видов сверл отверстий.

А вот обработка фасонных поверхностей, у которых образующая линия имеет длину до 40 мм, производится при помощи фасонных резцов:

- круглых, стержневых и призматических по конструкции;

- тангенциальных и радиальных по движению (его направлению) подачи.

Выставка оборудования металлообработки

Выставка металлообработки представляет собой серьезное событие узкоспециализированной направленности, которое собирает вместе профессионалов этой области. Прогрессивное оборудование, новые методики обработки поверхностей, современное ПО, комплектующие – все это представлено на организованной выставке. Здесь вас ждет: информация о последних научных достижениях, содержательное общение с экспертами и продуманная деловая программа.

Участники и посетители

Участниками события выступают компании с мировым именем, и малоизвестные производители/поставщики, которые стремятся к увеличению спроса и результативному товаропродвижению. Главная задача – демонстрация высокопроизводительной станочной продукции, инструментов, материалов и последних разработок в данной отрасли.

Среди посетителей выставки:

- генеральные директора и заместители;

- ведущие технологи;

- главные инженеры.

Здесь собираются профессионалы в таких промышленных отраслях, как судо- и машиностроение, металлургия, энергетика, строительство и так далее. Руководители производственных компаний и заводов выбирают высокопроизводительные станочные системы для эффективного выполнения поставленных задач.

Преимущества выставок

Каждая сторона получает выгодные положительные моменты, о которых поговорим подробнее.

Участники события могут в кратчайшие сроки:

- найти потенциальных покупателей, желающих приобрести специализированное оборудование и инструменты для металлообработки;

- увеличить число продаж;

- расширить территориальные границы продаж;

- устроить демонстрацию современных технологических решений и инновационных разработок компании;

- узнать непредвзятый анализ технических характеристик и эксплуатационных показателей выставленной техники;

- наладить общение с организациями-посредниками и руководителями компаний, применяющими предлагаемые станочные системы.

Для посетителей преимуществами станут:

- широкий ассортимент высокопроизводительных устройств;

- непосредственный анализ технических показателей;

- изучение последних разработок;

- проверка современных технологий в рабочем режиме;

- оформление сделок на выгодных условиях;

- рекомендации экспертов по правильному выбору металлообрабатывающей продукции.

Условия узкоспециализированных выставок позволяют участникам и посетителям начать деловые отношения, которые в дальнейшем приведут к долгому взаимовыгодному сотрудничеству.

Обработка давлением

Один из видов обработки металла давлением (ковка) получил широкое применение еще несколько тысячелетий назад. С тех пор технология совершила несколько серьезных скачков вперед, и теперь на производстве применяются и другие технологичные методы обработки металла давлением.

Суть этого метода проста — придать заготовке необходимую форму и размер под действием физической силы (давления). Для достижения этих целей применяют различные станки для обработки металла, каждый из которых соответствует конкретному методу.

Всего различают 7 методов:

- Ковка – участки заготовки нагреваются и подвергаются механической деформации;

- Штамповка – форма и размер заготовки изменяются под давлением специального штампа;

- Листовая штамповка – обработка листового металла;

- Прокатка;

- Волочение;

- Прессование;

- Комбинации первых 6-ти.

Электроэрозионная обработка металлов

Эта технология механической обработки металлов подразумевает разрушение слоя материала под воздействием разряда высокой мощности, который возникает между поверхностью детали и специальным электродом. Принцип действия этой технологии основывается на влиянии разряда с высокой температурой на металл. В канале разряда за короткое время выделяется огромное количество тепловой энергии. Она способна разогреть газовую среду до нескольких тысяч градусов.

Таким образом, за счет теплопроводности окружающей среды в месте разряда концентрируется поток тепла, который практически моментально разогревает прилегающую к зоне разряда поверхность детали, при этом испаряя небольшое количество металла. Так образуется эрозионная выемка. Для обеспечения необходимых условий работы разряда с необходимыми параметрами, а также для эффективного удаления остатков продуктов эрозии, деталь помещается в технологическую жидкость. Как правило, для этой цели используется обычная вода, масло или керосин.

Главное преимущество электроэрозионной обработки – возможность работать с металлами любой прочности, в том числе и твердосплавными. Кроме этого, метод электроэрозии позволяет выполнять отверстия любой сложности.

Примеры обработки металла электроэрозионным способом

Суть этого метода основывается на использовании станка проволочно-вырезной модели с применением электрического пробоя и его полезных свойств. Главную роль в этом станке играет его проволока небольшого сечения, которая дает ориентированное направление оборудованию в пространстве.

Этот способ применяется в целях изготовления деталей нужной точности обработки с использованием твердых сплавов и хрупких по структуре. Такие детали используются при изготовлении фасонного резца и изделий для пуансонов и матриц, а также вырубных штампов, лекала, копира, пресс-форм на инструментальных производствах.

Как происходит механическая обработка металлических деталей под размер?

Механическая обработка металла может проводиться с использованием различного металлорежущего инструмента и в зависимости от него можно выделить несколько видов механического воздействия на деталь:

- Обработка резанием;

- Обработка с пластической деформацией;

- Обработка с использованием метода деформирующего резания;

- Электрообработка.

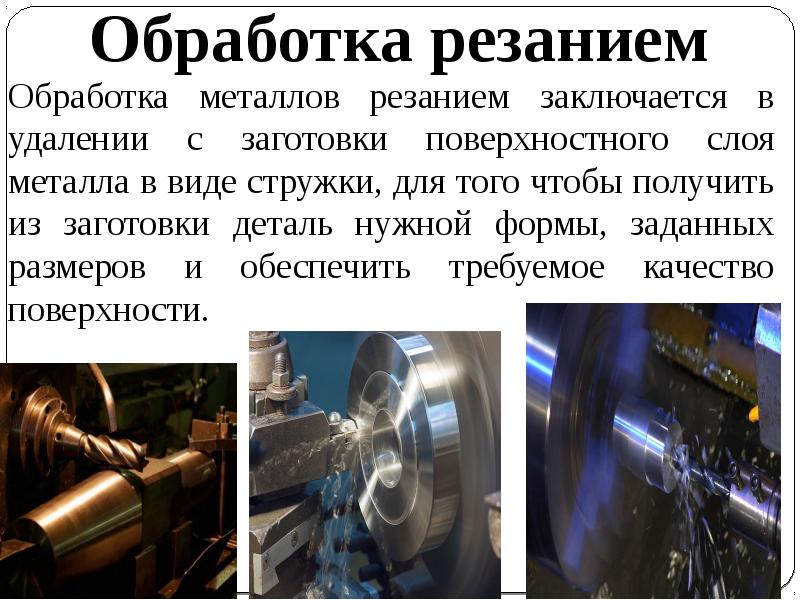

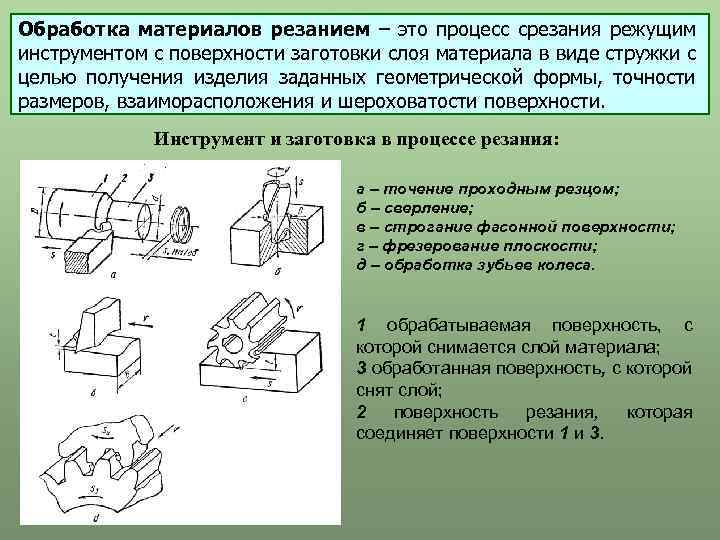

Обработка металла резанием

Резание чаще всего используют для получения деталей машин. Суть этого метода заключается в том, что после обработки резанием получается новая поверхность металла. Это происходит благодаря деформированию с помощью металлорежущих станков и инструментов поверхностного слоя детали и последующему снятию этих слоев. Этот процесс сопровождается появлением стружки верхнего слоя металла.

Современные виды механической обработки металлов

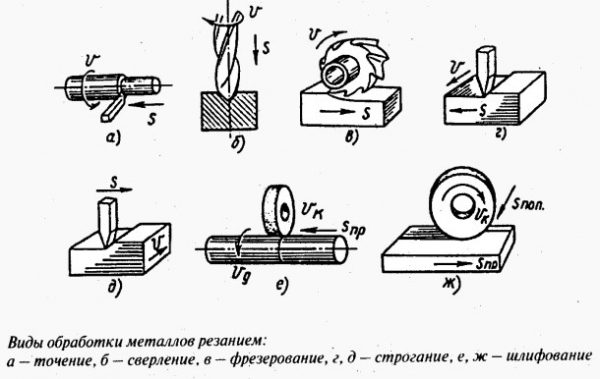

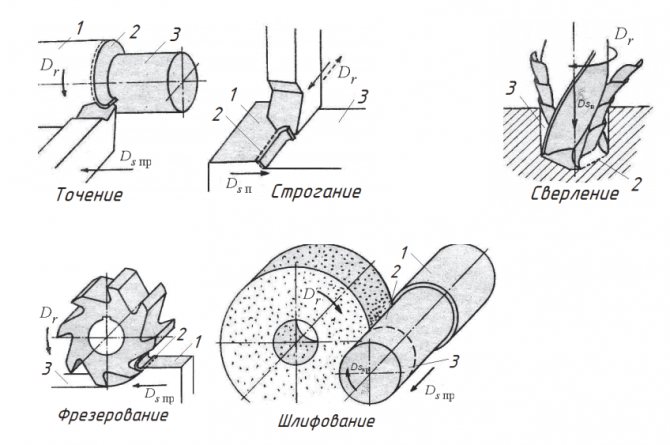

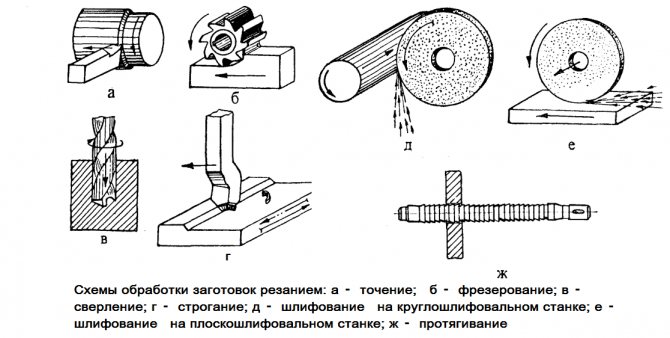

Вид механической обработки металла определяется специфическими особенностями производимых работ. Среди наиболее современных и популярных типов обработки можно выделить:

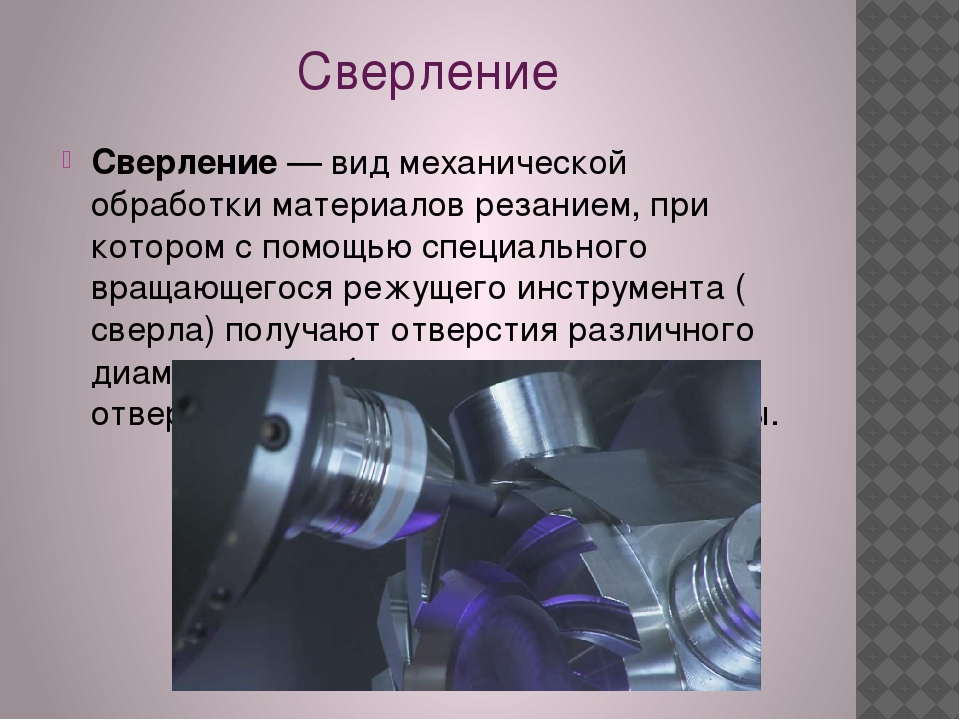

- Сверление – применяется для создания отверстий нужного размера при помощи сверлильных станков.

- Долбление – самый быстрый вид обработки фасонных плоскостей со сложным контуром, сопровождаемый применением резцов долбежных станков.

- Протягивание – чаще всего используется в крупносерийном производстве и позволяет придать металлической детали точное соответствие заданным параметрам. Данный вид обработки применяют для коррекции большого количества металлических заготовок за короткий промежуток времени.

Строгание – вид обработки, актуальный для изменения параметров линейчатой поверхности или ровной плоскости. Сопровождается использованием строгательных станков.

Для рубки черных и цветных металлов профессионалы применяют специальную гильотину. Рубка считается наиболее экономичным и точным видом механической разделки металлических листов. В результате рубки металла на разъединенных частях не остается ни зазубрин, ни сколов. А специалисты с большим опытом могут выполнять идеальный срез даже при большой толщине металлопроката.

Отметим еще один вид механической обработки металлов – зубообработку на станках с ЧПУ. Она заключается в изготовлении зубчатых колес при помощи зубодолбежного оборудования. Благодаря разнообразию способов обработки и инструментов для ее проведения профессионалы могут придать заданные параметры почти любой металлической детали.

После высокоточной обработки всех необходимых заготовок и элементов металлоконструкции специалисты приступают к завершающему этапу работ – созданию единой композиции из металла. Сборка готовых деталей является полноценным направлением работы с металлическими изделиями.

Именно сочетание разных видов механической обработки металлов и слесарных работ на завершающем этапе позволяет добиться абсолютного соответствия результата ожиданиям заказчика.

Высокоточная обработка на станках с ЧПУ (фрезерной и токарной группы)

Главным показателем, обуславливающим эффективность производства, на данный момент является техническая оснащенность цехов и рабочих площадок завода. Современное оборудование на производственном предприятии ООО «ОРЕЛЪ» отвечает требованиям к производительности, качеству продукции и скорости выполнения заказов. Для высокоточной обработки используют многофункциональные станки с ЧПУ. На одном и том же станке производятся несколько видов работ – фрезерные и токарные операции. Таким образом удается сократить время и расход материала на изготовление различных металлических деталей.

Высокоточная обработка на вертикальных обрабатывающих центрах с размером стола до 2000 мм обеспечивает быстрое и качественное изготовление изделий любой формы и сложности. На станках с ЧПУ можно построить модель детали любой формы и точно выполнить ее из металлической заготовки. На одном станке последовательно выполняется ряд различных токарно-фрезерных операций. Деталь не требуется перемещать с места на место, осуществлять ручную обработку «на глаз». Автоматический способ обработки на станке с ЧПУ позволяет добиться максимальной точности. Точность соответствует 1 квалитету – до 0,01-0,02 мм. Станки с числовым программным управлением на сегодняшний день являются самыми востребованными на фрезеровочной и токарной линии производства. В цехах завода установлено новейшее оборудование. Наши специалисты прошли курсы повышения квалификации в соответствии с требованиями к освоению новых методик работы с металлом. Производственное предприятие «ОРЕЛЪ» предлагает вам изготовление металлоизделий особо высокой точности. Современное оборудование позволяет выполнять детали с допусками до 0,002 мм.