Вы здесь

Обработка фасонных поверхностей фасонными резцами

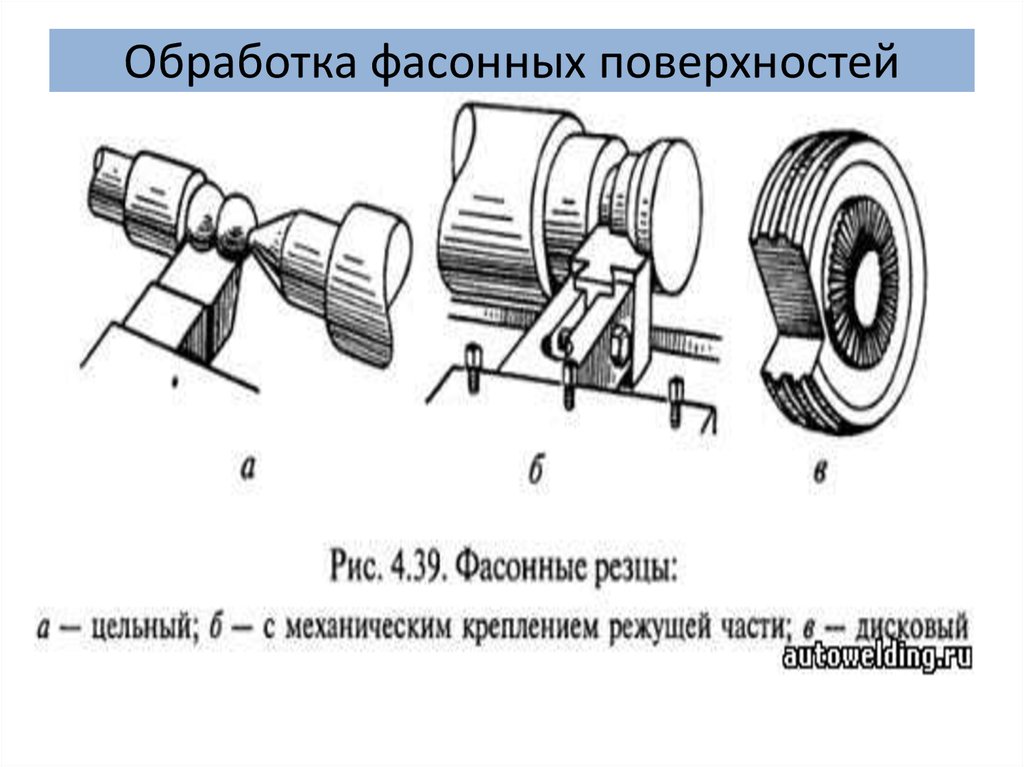

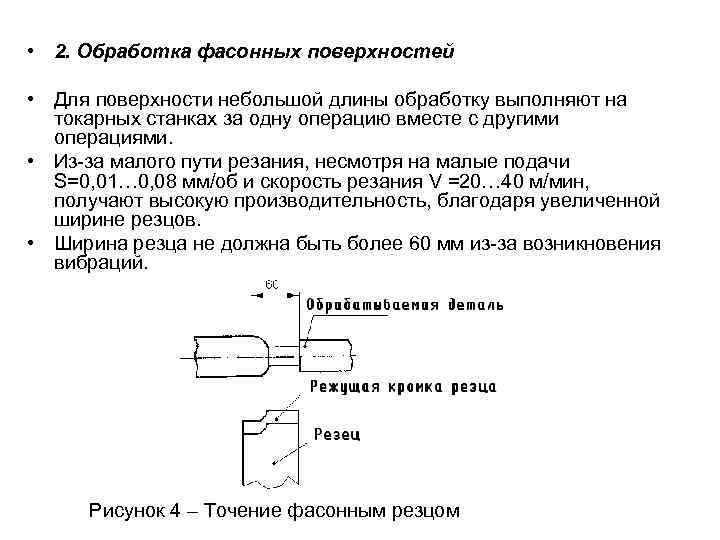

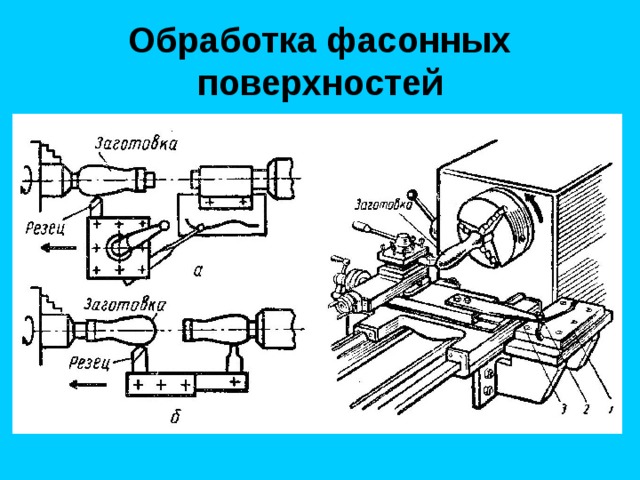

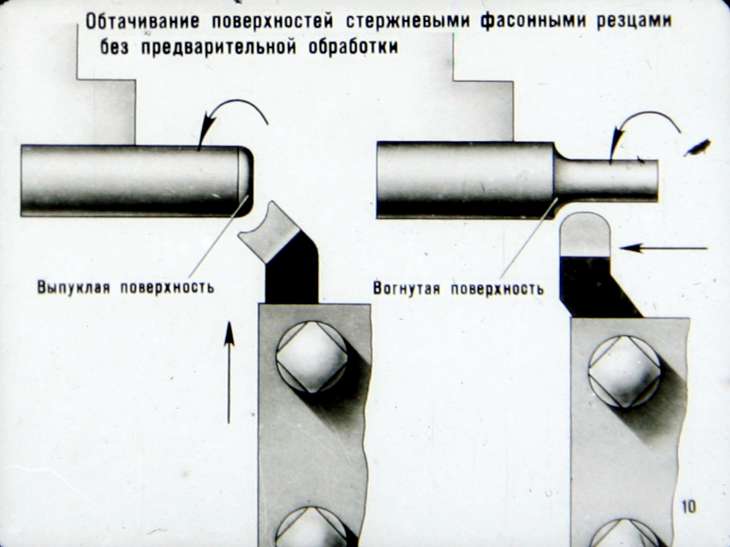

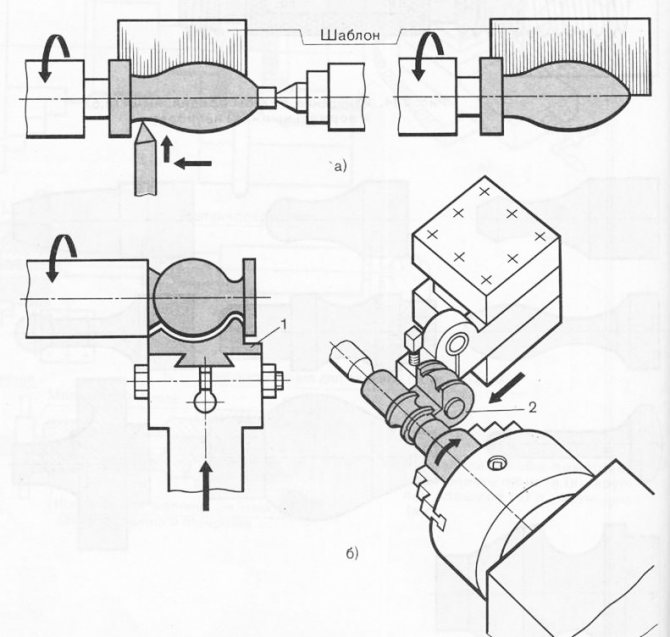

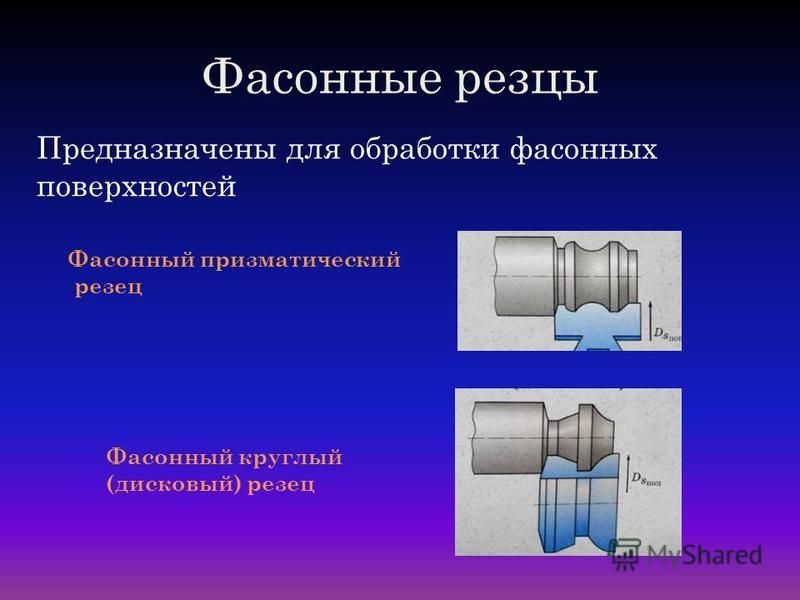

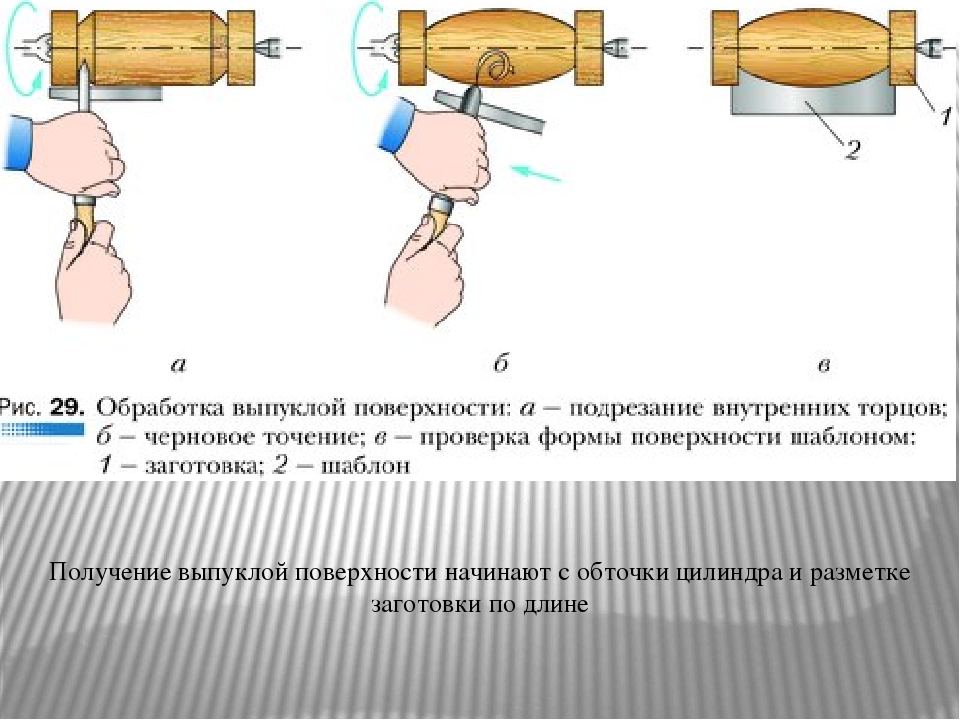

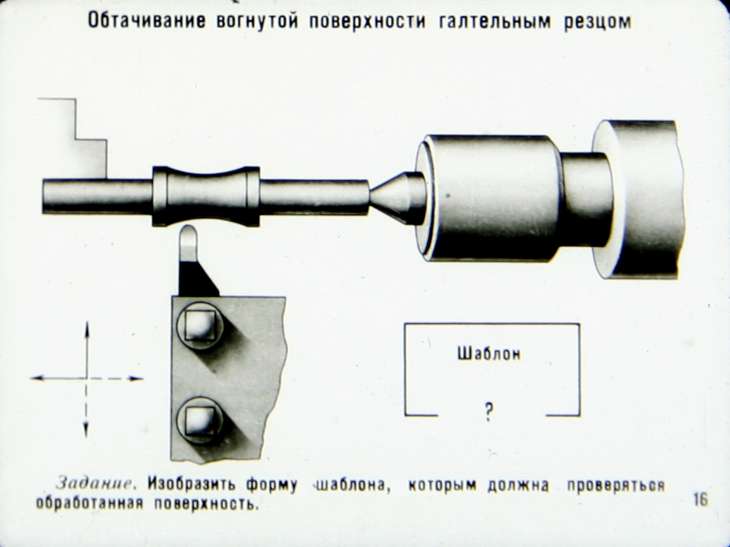

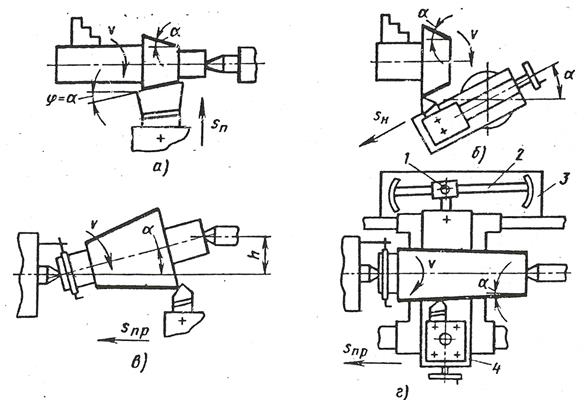

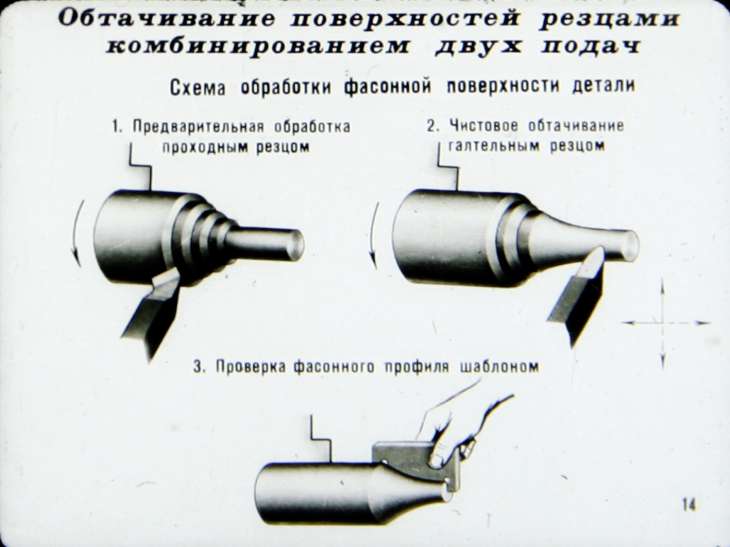

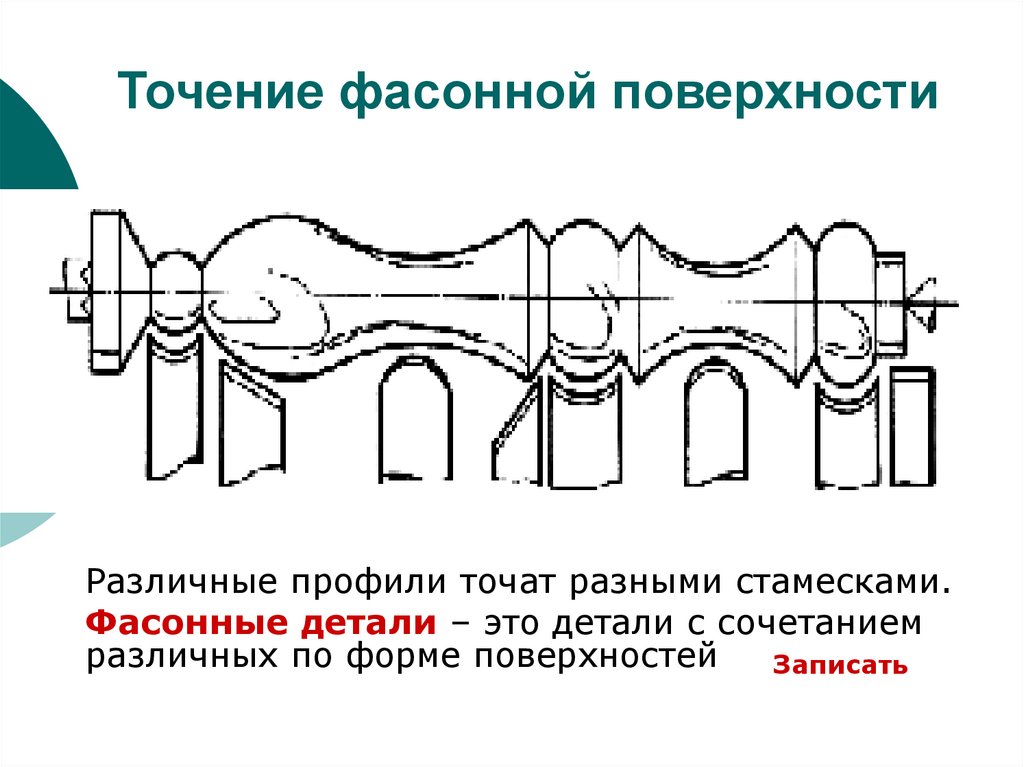

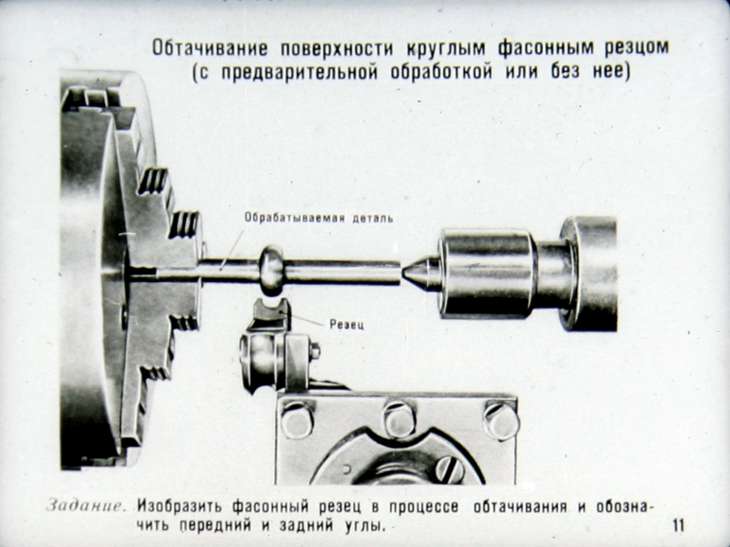

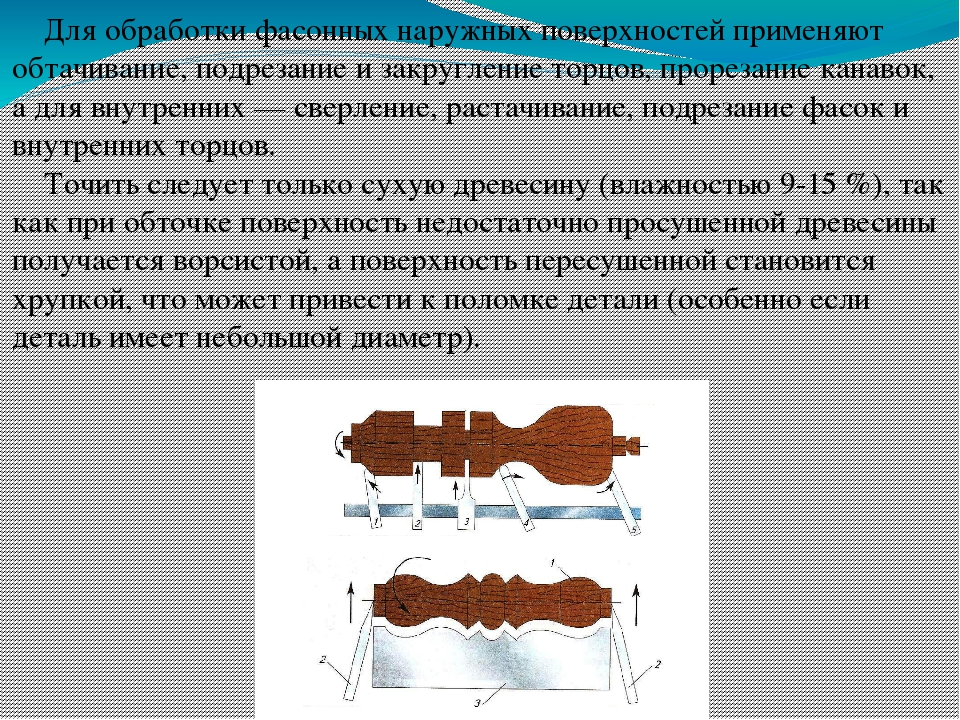

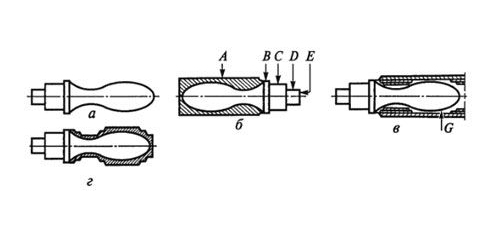

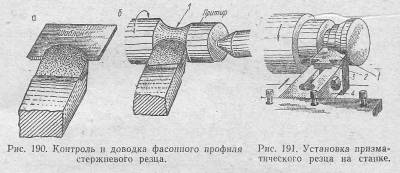

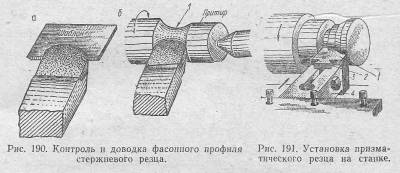

Область применения и резцы. Такой способ применяют для изготовления деталей партиями в условиях серийного производства при небольшой ширине фасонного участка примерно до 40—50 мм. Обработку ведут стержневыми, призматическими и круглыми фасонными резцами (рис. 189), режущая кромка которых имеет форму контура детали. Стержневые резцы, (рис. 189, а) имеют наиболее простое устройство. Их чаще всего изготавливают цельными с пластин-  кой быстрорежущей стали или твердого сплава, иногда — сборными в виде быстрорежущей пластины, механически закрепленной в пазу державки. Фасонный контур таких резцов образуется заточкой задней поверхности. При этом форму режущей кромки подгоняют по шаблону (рис. 190, а). После заточки на режущей кромке резца могут остаться зазубрины. Если их не удалить, поверхность детали получится шероховатой. Поэтому стержневые резцы рекомендуется дополнительно доводить по задней поверхности. Доводку выполняют круглым чугунным притиром (рис. 190, б). Для этого рабочий участок 1 притира смачивают керосином или машинным маслом и натирают доводочным порошком: корундовым — для быстрорежущих резцов, карбида бора — для твердосплавных. Резец закрепляют в резцедержателе на 1—2 мм выше линии центров станка и выверяют по притиру. Включив обратное вращение шпинделя, подводят резец вплотную к фасонному участку притира и слабым поджимом производят доводку. Чтобы исключить искажение контура детали, передний угол стержневых фасонных резцов делают равным 0°. Задний угол выполняют в пределах 10—12°. Переточку резца по мере затупления производят только по передней поверхности, пока сохраняется фасонный профиль, после чего периодически поправляют его заточкой и доводкой по задней поверхности. Призматические резцы (рис. 189, б) имеют форму призмы. Криволинейная режущая кромка 1 образуется пересечением плоской передней поверхности 2 и задней фасонной 4. Такой резец закрепляется в державке за хвостовик 3, имеющий форму «ласточкиного хвоста». Для получения заднего угла резец устанавливается наклонно в вертикальном

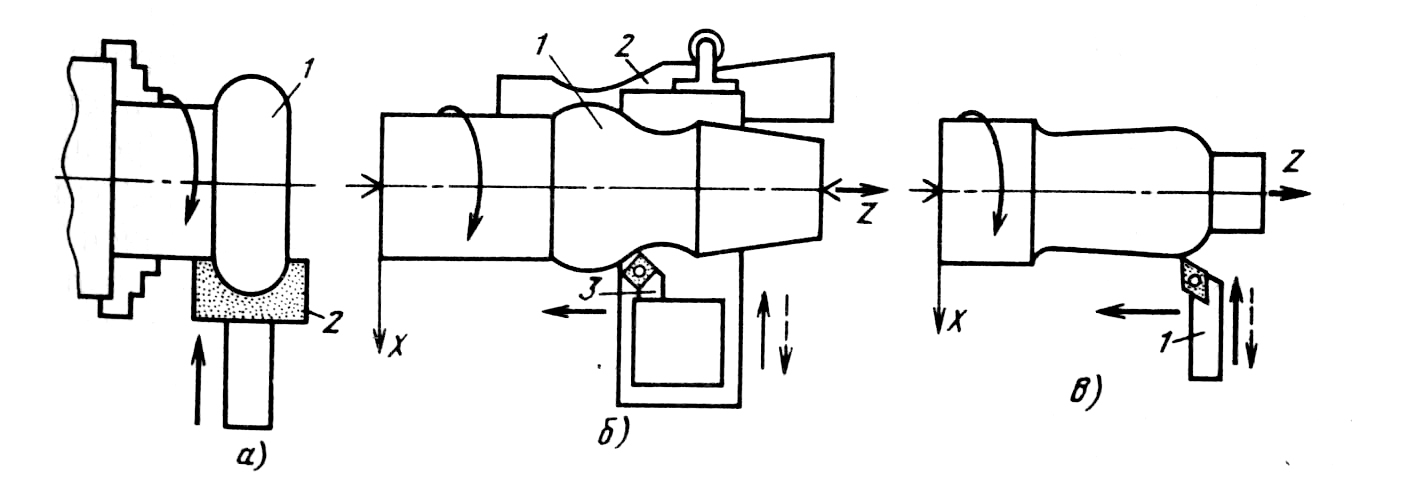

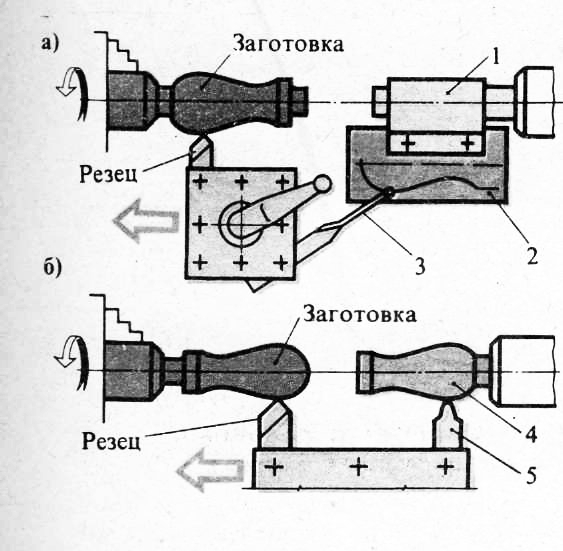

кой быстрорежущей стали или твердого сплава, иногда — сборными в виде быстрорежущей пластины, механически закрепленной в пазу державки. Фасонный контур таких резцов образуется заточкой задней поверхности. При этом форму режущей кромки подгоняют по шаблону (рис. 190, а). После заточки на режущей кромке резца могут остаться зазубрины. Если их не удалить, поверхность детали получится шероховатой. Поэтому стержневые резцы рекомендуется дополнительно доводить по задней поверхности. Доводку выполняют круглым чугунным притиром (рис. 190, б). Для этого рабочий участок 1 притира смачивают керосином или машинным маслом и натирают доводочным порошком: корундовым — для быстрорежущих резцов, карбида бора — для твердосплавных. Резец закрепляют в резцедержателе на 1—2 мм выше линии центров станка и выверяют по притиру. Включив обратное вращение шпинделя, подводят резец вплотную к фасонному участку притира и слабым поджимом производят доводку. Чтобы исключить искажение контура детали, передний угол стержневых фасонных резцов делают равным 0°. Задний угол выполняют в пределах 10—12°. Переточку резца по мере затупления производят только по передней поверхности, пока сохраняется фасонный профиль, после чего периодически поправляют его заточкой и доводкой по задней поверхности. Призматические резцы (рис. 189, б) имеют форму призмы. Криволинейная режущая кромка 1 образуется пересечением плоской передней поверхности 2 и задней фасонной 4. Такой резец закрепляется в державке за хвостовик 3, имеющий форму «ласточкиного хвоста». Для получения заднего угла резец устанавливается наклонно в вертикальном  направлении: Передний угол создают заточкой передней поверхности. На станке призматический резец 1 (рис. 191) закрепляется при помощи державки 4 винтом 3 за хвостовик 2. Для этого державка имеет продольный разрез. Призматические резцы выдерживают большое число переточек по передней поверхности. Однако, учитывая сложность расчета профиля и изготовления таких резцов, их экономически выгодно применять только при изготовлении деталей крупными партиями. Круглые резцы (см. рис. 189, в) имеют форму диска, на наружной поверхности которого выполнен фасонный профиль. Для образования режущей кромки и передней поверхности 1 часть диска вырезана. Резец имеет отверстие 2 для установки на ось державки и зубцы 3 на одном торце, которые препятствуют повороту резца силами резания и позволяют регулировать положение его режущей кромки по оси детали после переточки. Круглые резцы затачиваются только по передней поверхности и поэтому выдерживают большое число переточек. Их применение оправдывается теми же соображениями, которыми руководствуются при выборе призматических резцов. На рис. 192, а показано крепление круглого резца 1 на станке посредством державки 2. Для создания заднего угла центр резца устанавливается выше центра детали (рис. 192, б). При а=12 эта величина примерно составляет 0,1 диаметра резца. Приемы обработки. Для получения правильного профиля на детали наиболее выступающая точка режущей кромки фасонного резца, должна находиться на уровне оси центров станка. Кроме того, профиль резца правильно располагают относительно оси детали посредством шаблона (см. рис. 190, а). Для этого шаблон плоской стороной прижимают к обработанной поверхности заготовки, а в его фасонную выемку вводят резец до беззазорного соприкосновения. Вылет резца из резцедержателя должен быть наименьший. Фасонные резцы работают в тяжелых условиях, так как срезают широкую стружку. Поэтому поперечную подачу для них следует выбирать заниженную в пределах 0,02—0,08 мм /об в зависимости от жесткости детали.. Ввиду небольшой глубины фасонного профиля подачу резца обычно осуществляют вручную. Для зачистки обработанной поверхности в конце рабочего хода резца рекомендуется сделать небольшую выдержку, а затем

направлении: Передний угол создают заточкой передней поверхности. На станке призматический резец 1 (рис. 191) закрепляется при помощи державки 4 винтом 3 за хвостовик 2. Для этого державка имеет продольный разрез. Призматические резцы выдерживают большое число переточек по передней поверхности. Однако, учитывая сложность расчета профиля и изготовления таких резцов, их экономически выгодно применять только при изготовлении деталей крупными партиями. Круглые резцы (см. рис. 189, в) имеют форму диска, на наружной поверхности которого выполнен фасонный профиль. Для образования режущей кромки и передней поверхности 1 часть диска вырезана. Резец имеет отверстие 2 для установки на ось державки и зубцы 3 на одном торце, которые препятствуют повороту резца силами резания и позволяют регулировать положение его режущей кромки по оси детали после переточки. Круглые резцы затачиваются только по передней поверхности и поэтому выдерживают большое число переточек. Их применение оправдывается теми же соображениями, которыми руководствуются при выборе призматических резцов. На рис. 192, а показано крепление круглого резца 1 на станке посредством державки 2. Для создания заднего угла центр резца устанавливается выше центра детали (рис. 192, б). При а=12 эта величина примерно составляет 0,1 диаметра резца. Приемы обработки. Для получения правильного профиля на детали наиболее выступающая точка режущей кромки фасонного резца, должна находиться на уровне оси центров станка. Кроме того, профиль резца правильно располагают относительно оси детали посредством шаблона (см. рис. 190, а). Для этого шаблон плоской стороной прижимают к обработанной поверхности заготовки, а в его фасонную выемку вводят резец до беззазорного соприкосновения. Вылет резца из резцедержателя должен быть наименьший. Фасонные резцы работают в тяжелых условиях, так как срезают широкую стружку. Поэтому поперечную подачу для них следует выбирать заниженную в пределах 0,02—0,08 мм /об в зависимости от жесткости детали.. Ввиду небольшой глубины фасонного профиля подачу резца обычно осуществляют вручную. Для зачистки обработанной поверхности в конце рабочего хода резца рекомендуется сделать небольшую выдержку, а затем  отвести его от детали. Скорость резания для быстрорежущих резцов при обтачивании стальных деталей принимают в пределах 20’—35 м/мин, для чугуна 16—20 м/мин. Охлаждение: по стали — эмульсия или лучше сульфофрезол, по чугуну — всухую или керосин.Автор – nastia19071991

отвести его от детали. Скорость резания для быстрорежущих резцов при обтачивании стальных деталей принимают в пределах 20’—35 м/мин, для чугуна 16—20 м/мин. Охлаждение: по стали — эмульсия или лучше сульфофрезол, по чугуну — всухую или керосин.Автор – nastia19071991

Обработка фасонных поверхностей фасонными резцами

Область применения и резцы. Такой способ применяют для изготовления деталей партиями в условиях серийного производства при небольшой ширине фасонного участка примерно до 40—50 мм. Обработку ведут стержневыми, призматическими и круглыми фасонными резцами (рис. 189), режущая кромка которых имеет форму контура детали. Стержневые резцы, (рис. 189, а) имеют наиболее простое устройство. Их чаще всего изготавливают цельными с пластин-  кой быстрорежущей стали или твердого сплава, иногда — сборными в виде быстрорежущей пластины, механически закрепленной в пазу державки. Фасонный контур таких резцов образуется заточкой задней поверхности. При этом форму режущей кромки подгоняют по шаблону (рис. 190, а). После заточки на режущей кромке резца могут остаться зазубрины. Если их не удалить, поверхность детали получится шероховатой. Поэтому стержневые резцы рекомендуется дополнительно доводить по задней поверхности. Доводку выполняют круглым чугунным притиром (рис. 190, б). Для этого рабочий участок 1 притира смачивают керосином или машинным маслом и натирают доводочным порошком: корундовым — для быстрорежущих резцов, карбида бора — для твердосплавных. Резец закрепляют в резцедержателе на 1—2 мм выше линии центров станка и выверяют по притиру. Включив обратное вращение шпинделя, подводят резец вплотную к фасонному участку притира и слабым поджимом производят доводку. Чтобы исключить искажение контура детали, передний угол стержневых фасонных резцов делают равным 0°. Задний угол выполняют в пределах 10—12°. Переточку резца по мере затупления производят только по передней поверхности, пока сохраняется фасонный профиль, после чего периодически поправляют его заточкой и доводкой по задней поверхности. Призматические резцы (рис. 189, б) имеют форму призмы. Криволинейная режущая кромка 1 образуется пересечением плоской передней поверхности 2 и задней фасонной 4. Такой резец закрепляется в державке за хвостовик 3, имеющий форму «ласточкиного хвоста». Для получения заднего угла резец устанавливается наклонно в вертикальном

кой быстрорежущей стали или твердого сплава, иногда — сборными в виде быстрорежущей пластины, механически закрепленной в пазу державки. Фасонный контур таких резцов образуется заточкой задней поверхности. При этом форму режущей кромки подгоняют по шаблону (рис. 190, а). После заточки на режущей кромке резца могут остаться зазубрины. Если их не удалить, поверхность детали получится шероховатой. Поэтому стержневые резцы рекомендуется дополнительно доводить по задней поверхности. Доводку выполняют круглым чугунным притиром (рис. 190, б). Для этого рабочий участок 1 притира смачивают керосином или машинным маслом и натирают доводочным порошком: корундовым — для быстрорежущих резцов, карбида бора — для твердосплавных. Резец закрепляют в резцедержателе на 1—2 мм выше линии центров станка и выверяют по притиру. Включив обратное вращение шпинделя, подводят резец вплотную к фасонному участку притира и слабым поджимом производят доводку. Чтобы исключить искажение контура детали, передний угол стержневых фасонных резцов делают равным 0°. Задний угол выполняют в пределах 10—12°. Переточку резца по мере затупления производят только по передней поверхности, пока сохраняется фасонный профиль, после чего периодически поправляют его заточкой и доводкой по задней поверхности. Призматические резцы (рис. 189, б) имеют форму призмы. Криволинейная режущая кромка 1 образуется пересечением плоской передней поверхности 2 и задней фасонной 4. Такой резец закрепляется в державке за хвостовик 3, имеющий форму «ласточкиного хвоста». Для получения заднего угла резец устанавливается наклонно в вертикальном  направлении: Передний угол создают заточкой передней поверхности. На станке призматический резец 1 (рис. 191) закрепляется при помощи державки 4 винтом 3 за хвостовик 2. Для этого державка имеет продольный разрез. Призматические резцы выдерживают большое число переточек по передней поверхности. Однако, учитывая сложность расчета профиля и изготовления таких резцов, их экономически выгодно применять только при изготовлении деталей крупными партиями. Круглые резцы (см. рис. 189, в) имеют форму диска, на наружной поверхности которого выполнен фасонный профиль. Для образования режущей кромки и передней поверхности 1 часть диска вырезана. Резец имеет отверстие 2 для установки на ось державки и зубцы 3 на одном торце, которые препятствуют повороту резца силами резания и позволяют регулировать положение его режущей кромки по оси детали после переточки. Круглые резцы затачиваются только по передней поверхности и поэтому выдерживают большое число переточек. Их применение оправдывается теми же соображениями, которыми руководствуются при выборе призматических резцов. На рис. 192, а показано крепление круглого резца 1 на станке посредством державки 2. Для создания заднего угла центр резца устанавливается выше центра детали (рис. 192, б). При а=12 эта величина примерно составляет 0,1 диаметра резца. Приемы обработки. Для получения правильного профиля на детали наиболее выступающая точка режущей кромки фасонного резца, должна находиться на уровне оси центров станка. Кроме того, профиль резца правильно располагают относительно оси детали посредством шаблона (см. рис. 190, а). Для этого шаблон плоской стороной прижимают к обработанной поверхности заготовки, а в его фасонную выемку вводят резец до беззазорного соприкосновения. Вылет резца из резцедержателя должен быть наименьший. Фасонные резцы работают в тяжелых условиях, так как срезают широкую стружку. Поэтому поперечную подачу для них следует выбирать заниженную в пределах 0,02—0,08 мм /об в зависимости от жесткости детали.. Ввиду небольшой глубины фасонного профиля подачу резца обычно осуществляют вручную. Для зачистки обработанной поверхности в конце рабочего хода резца рекомендуется сделать небольшую выдержку, а затем

направлении: Передний угол создают заточкой передней поверхности. На станке призматический резец 1 (рис. 191) закрепляется при помощи державки 4 винтом 3 за хвостовик 2. Для этого державка имеет продольный разрез. Призматические резцы выдерживают большое число переточек по передней поверхности. Однако, учитывая сложность расчета профиля и изготовления таких резцов, их экономически выгодно применять только при изготовлении деталей крупными партиями. Круглые резцы (см. рис. 189, в) имеют форму диска, на наружной поверхности которого выполнен фасонный профиль. Для образования режущей кромки и передней поверхности 1 часть диска вырезана. Резец имеет отверстие 2 для установки на ось державки и зубцы 3 на одном торце, которые препятствуют повороту резца силами резания и позволяют регулировать положение его режущей кромки по оси детали после переточки. Круглые резцы затачиваются только по передней поверхности и поэтому выдерживают большое число переточек. Их применение оправдывается теми же соображениями, которыми руководствуются при выборе призматических резцов. На рис. 192, а показано крепление круглого резца 1 на станке посредством державки 2. Для создания заднего угла центр резца устанавливается выше центра детали (рис. 192, б). При а=12 эта величина примерно составляет 0,1 диаметра резца. Приемы обработки. Для получения правильного профиля на детали наиболее выступающая точка режущей кромки фасонного резца, должна находиться на уровне оси центров станка. Кроме того, профиль резца правильно располагают относительно оси детали посредством шаблона (см. рис. 190, а). Для этого шаблон плоской стороной прижимают к обработанной поверхности заготовки, а в его фасонную выемку вводят резец до беззазорного соприкосновения. Вылет резца из резцедержателя должен быть наименьший. Фасонные резцы работают в тяжелых условиях, так как срезают широкую стружку. Поэтому поперечную подачу для них следует выбирать заниженную в пределах 0,02—0,08 мм /об в зависимости от жесткости детали.. Ввиду небольшой глубины фасонного профиля подачу резца обычно осуществляют вручную. Для зачистки обработанной поверхности в конце рабочего хода резца рекомендуется сделать небольшую выдержку, а затем  отвести его от детали. Скорость резания для быстрорежущих резцов при обтачивании стальных деталей принимают в пределах 20’—35 м/мин, для чугуна 16—20 м/мин. Охлаждение: по стали — эмульсия или лучше сульфофрезол, по чугуну — всухую или керосин.Автор – nastia19071991

отвести его от детали. Скорость резания для быстрорежущих резцов при обтачивании стальных деталей принимают в пределах 20’—35 м/мин, для чугуна 16—20 м/мин. Охлаждение: по стали — эмульсия или лучше сульфофрезол, по чугуну — всухую или керосин.Автор – nastia19071991

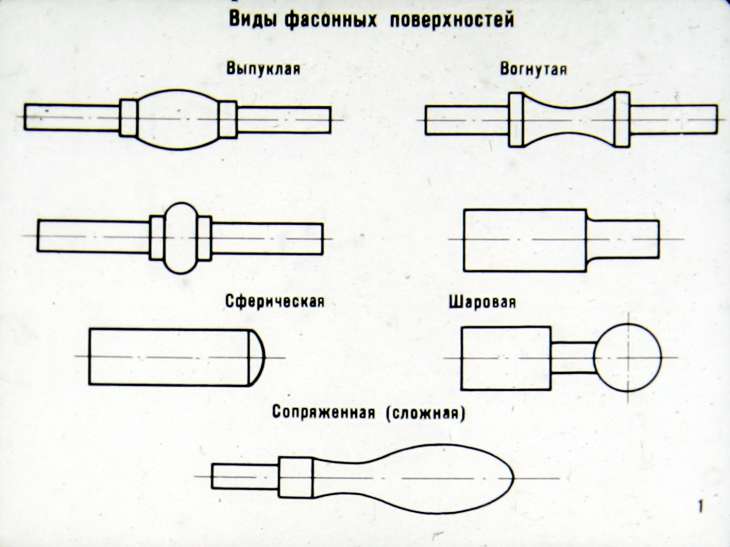

Виды фасонных поверхностей

55>

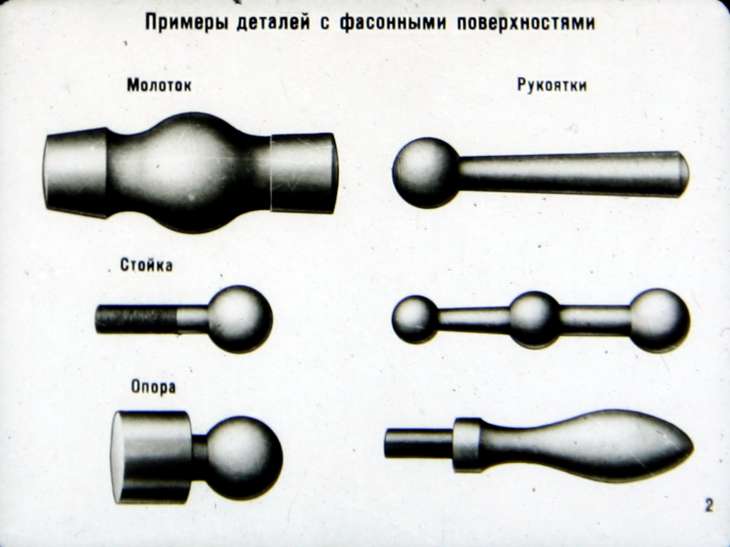

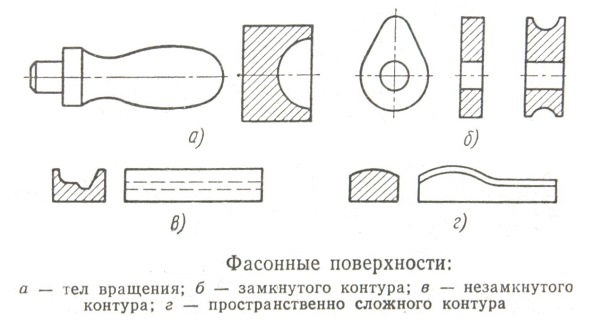

К фасонным относятся поверхности, отличающиеся своей формой от плоскости, цилиндра или конуса.

Наиболее часто встречаются детали с фасонными поверхностями вращения (например, фасонная рукоятка) и с прямолинейными фасонными поверхностями (например, кулачковая шайба). Значительно реже встречаются детали с объемно-криволинейно-фасонными поверхностями (например, лопатки турбин, лопасти пропеллеров самолетов и т. п.).

Рисунок 3.99: а – гребной винт, б – крыльчатка, в – колесо насоса, г – винт с переменным шагом, д – колесо водяной турбины, е – дисковый кулачок, ж – цилиндрический кулачок, з – блок из кулачков

В технике наиболее распространенными являются три вида поверхности:

1) поверхности, подчиненные математическим уравнениям, определенной формы и с определенным расположением в пространстве, называемые алгебраическими;

2) поверхности, форма которых определена отдельными точками, а координаты этих точек заданы в виде чисел, обычно сведенных в таблицу, называемые поверхностями с числовыми отметками

3) поверхности, форма которых определяется конструктивной необходимостью, называемые конструктивными

Алгебраические поверхности подразделяют на линейчатые, нелинейчатые и винтовые. Поверхности с образующей в виде прямой линии называются линейчатыми.

В свою очередь линейчатые поверхности подразделяются на два вида: развертываемые и неразвер-тызаемые поверхности. Кразвертываемым относятся цилиндрические конические поверхности .

К неразвертываемым

поверхностям относятся конусоиды, коноиды и различные гиперболоиды и параболоиды.

Поверхности с образующей в виде кривой линии называются нелинейчатыми.

К ним относятся поверхности второго порядка (шаровидные, сфероидальные и т. п.). Поверхности, образованные сочетанием двух движений образующей, расположенной под некоторым углом к оси (вращением ее вокруг оси с одновременным поступательным перемещением вдоль оси), называютвинтовыми. Поверхности с числовыми отметками применяют при необходимости задавать форму поверхности, исходя изфизических условий ее работы. К ним относятся профили лопаток паровых, газовых и водяных турбин, гребных винтов и др.

Конструктивные поверхности классифицировать невозможно, так как они зависят от конструктивной необходимости. Такие формы иногда встречаются в сочетании с поверхностями алгебраическими или поверхностями с числовыми отметками.

Различают также переходные поверхности, к которым относятся, например, поверхности перехода от ступицы к лопасти в гребных винтах, от хвостовой части к рабочей в лопатке турбины и т. п.

55>

Дата добавления: 2017-10-04; просмотров: 2119; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Характеристика

Фасонная фреза — это инструмент, который, как понятно уже по самому звучанию, призван обрабатывать фасонные поверхности. Предусматривается возможность работы на незамкнутых плоскостях и в процессе подготовки канавок. Без труда удастся сделать даже очень сложный профиль, если есть хорошее приспособление и профессиональные навыки

Важно: такие модели рассчитаны прежде всего на заготовки, которые сильно отличаются по длине и ширине

Допускается использование как остроконечных, так и затылованных зубцов. Во втором варианте их общий профиль должен быть идентичен профильным особенностям заготовки, а потому требуется сводить передний угол к нулю. Если он отклоняется от этого значения, потребуется вспомогательная доработка (разумеется, проводимая профессионалами согласно технологическим протоколам). Основная проверка и при необходимости отбраковка проводится до начала работы при помощи специального шаблона.

Производство фасонных фрез полностью регулируется по ГОСТ 9305, который был принят в 1993 году. Стандарт охватывает и выпуклые, и вогнутые, и предназначенные для скругления углов метизы. Стандартный размер – от 50 до 160 мм.

Прочие сведения:

- величина шпоночных пазов не может отклоняться от значений, прописанных в ГОСТ 9472;

- дополнительную информацию о внешних размерах фрез технологи берут из стандарта 29116;

- предпочтительно применение быстрорежущей стали, но легированный сплав 9ХС также официально допущен к использованию;

- марка использованной стали должна указываться на торцевой части приспособления.

Выбор режима резания

Режимы резания подбирают в зависимости от таких факторов:

- марки обрабатываемого материала;

- марки материала, из которого изготовлен режущий инструмент;

- длины заготовки и ее диаметра;

- способа установки инструмента на станке;

- конфигурации и глубины профиля.

Ориентировочные режимы резания фасонными резцами на металлорежущих станках в зависимости от диаметра заготовки и ширины резца указаны в таблице.

| Диаметр заготовки, мм | Ширина резца, мм | Скорость подачи, мм/об. |

| 20 | 8 | 0,03 ÷ 0,09 |

| 10 | 0,03 ÷ 0,07 | |

| 15 | 0,02 ÷ 0,05 | |

| 25 | 8 | 0,04 ÷ 0,09 |

| 10 | 0,03 ÷ 0,085 | |

| 15 | 0,035 ÷ 0,75 | |

| 20 | 0,03 ÷ 0,06 | |

| 40 | 8 | 0,04 ÷ 0,09 |

| 10 | 0,04 ÷ 0,085 | |

| 15 | 0,04 ÷ 0,08 | |

| 20 | 0,04 ÷ 0,08 | |

| 30 | 0,035 ÷ 0,07 | |

| 40 | 0,03 ÷ 0,06 | |

| 60 | 8 | 0,04 ÷ 0,09 |

| 10 | 0,04 ÷ 0,085 | |

| 15 | 0,04 ÷ 0,08 | |

| 20 | 0,04 ÷ 0,08 | |

| 30 | 0,035 ÷ 0,07 | |

| 40 | 0,03 ÷ 0,06 | |

| 50 | 0,025 ÷ 0,055 |

На видео можно посмотреть процесс точения шара режущим инструментом фасонного типа:

Фрезы, зенкеры

Декоративная обработка металлических и деревянных изделий обязательно предполагает использование специализированного инструмента, благодаря которому достигается необходимая точность и качество. Пазовая фреза, фреза-рашпиль, зенкер, прочие сопутствующие изделия – все это можно без проблем отыскать в каталогах компании «Леруа Мерлен»!

Особенности выбора пазовой фрезы

Необходимо обратить внимание на следующие параметры изделия:

- Диаметр. Именно этот показатель определяет, какой ширины паз будет получен при одном проходе инструмента.

- Наличие упоров. Упор может определять и глубину, на которую инструмент проникает в обрабатываемую поверхность, и давать возможность фиксировать изделие по кромке, обеспечивая должную точность работы.

- Форма. В зависимости от формы фрезы пазовой по дереву можно получать паз различной конфигурации: прямой или в форме буквы «V».

Эти факторы формируют цену на инструмент.

Аналогичных правил следует придерживаться и при выборе зенкера – изделия, позволяющего делать отверстия в древесине или металле. Единственный нюанс кроется в том, что зенкер по металлу должен быть изготовлен из специализированных сталей, прочности которых хватит для сверления отверстий правильной формы без риска поломки. Изделия, предназначенные для манипуляций с древесиной, могут быть менее прочными.

Также у нас вы можете отыскать и фрезу кромочную, то есть специальный аксессуар, ориентированный на обработку кромки изделий. Фреза кромочная характеризуется особой конструкцией, обеспечивающей точность работы, возможность фиксации на кромке, определяющую идеальное равенство глубины паза на всем его протяжении.

Помимо перечисленных изделий в ассортименте компании «Леруа Мерлен» можно купить фрезы-рашпили, ориентированные на грубую обработку древесины, а также полноценные наборы инструментов. Чтобы сделать по-настоящему верный выбор, который не доставит проблем при эксплуатации, обратитесь за помощью к нашим продавцам-консультантам! Вы можете приобрести изделие как с доставкой, так и самовывозом.

Леруа Мерлен предлагает широкий выбор товаров по низким ценам для жителей Москвы, а также городов Московской области: Балашиха, Подольск, Химки, Королёв, Мытищи, Люберцы, Красногорск, Электросталь, Коломна, Одинцово, Домодедово, Серпухов, Щёлково, Орехово-Зуево, Раменское, Долгопрудный, Жуковский, Пушкино, Реутов, Сергиев Посад, Воскресенск, Лобня, Клин, Ивантеевка, Дубна, Егорьевск, Чехов, Дмитров, Видное, Ступино, Павловский Посад, Наро-Фоминск, Фрязино, Лыткарино, Дзержинский и Солнечногорск. Вы можете заказать необходимые товары онлайн с доставкой во все эти города или посетить один из наших розничных магазинов в Москве и МО.

Особенности геометрии изделий

Геометрия фасонного резца зависит от его конструкции, а она в свою очередь отталкивается от размеров и профиля детали. Основными из них являются углы резания, заострения, главные передний и задний, а также у некоторых изделий в конструкцию вводят дополнительные углы. Параметры могут быть самыми разными. Получить качественную деталь из заготовки помогут грамотное конструирование формы инструмента и правильный подбор марки стали/сталей для его изготовления. Расчет профиля будущего изделия выполняют специалисты 2 способами: аналитическим и графическим, – каждый из которых требует определенных навыков и умения пользоваться конкретными справочниками и литературой

Немаловажное значение имеет и опыт работы

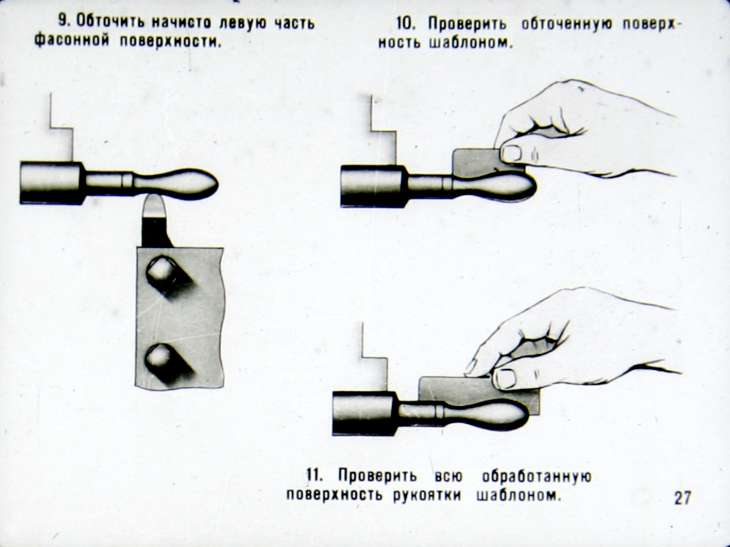

Контроль фасонной поверхности

Контроль качества обработки поверхности производится при помощи шаблона или специального протектора посредством наложения профиля обработанной детали в увеличенном масштабе на чертеж. Выбор метода контроля зависит от масштаба производственных работ, необходимой точности обработки и выбора конструктивной базы. Выделяют следующие методы контроля точности обработки:

- Универсально-координатный. Он подразумевает численную диагностику местоположения отдельных зон фасонной поверхности относительно технологической базы. Расчет осуществляется в прямоугольной и полярной системы координат при помощи измерительных стержней, устанавливаемых на базовые точки поверхности. Универсально-координатный метод относится к контактным способам контроля затачивания. Наличие погрешностей во время расчетов зависит от формы наконечников стержня.

- Метод сравнения с образцом. Он заключается в сопоставлении значении профилей обработанной поверхности и шаблонной заготовки. Номинальные значения эталонных деталей прописаны в технологических картах. Во время измерений используются номинальные и предельные калибры с шаблонными значениями профиля. Они накладываются на поверхность изделия. Эта технология используется для контроля грубых фасонных поверхностей с большой величиной погрешности (от 0,2 мм).

Более точные результаты измерения точности заточки деталей можно получить при использовании оптических устройств. В этом случае производится фиксация базовых точек обработанного изделия при помощи наведения на них сетки оптического прицела.

Обработка фасонных поверхностей

Обработка проходными резцами

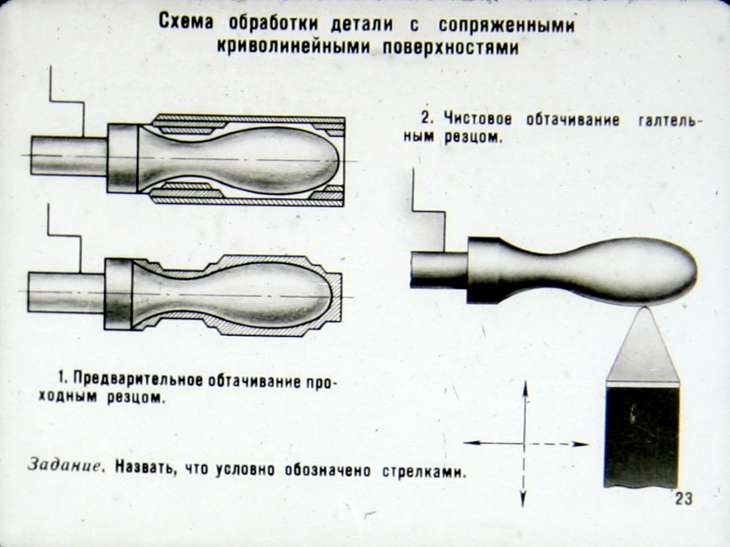

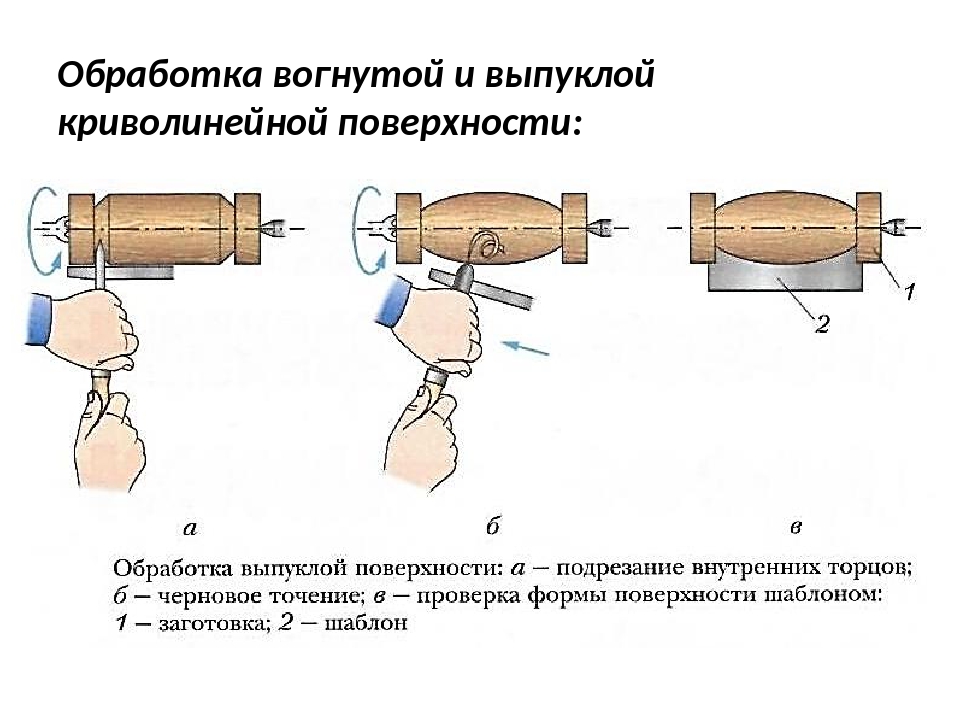

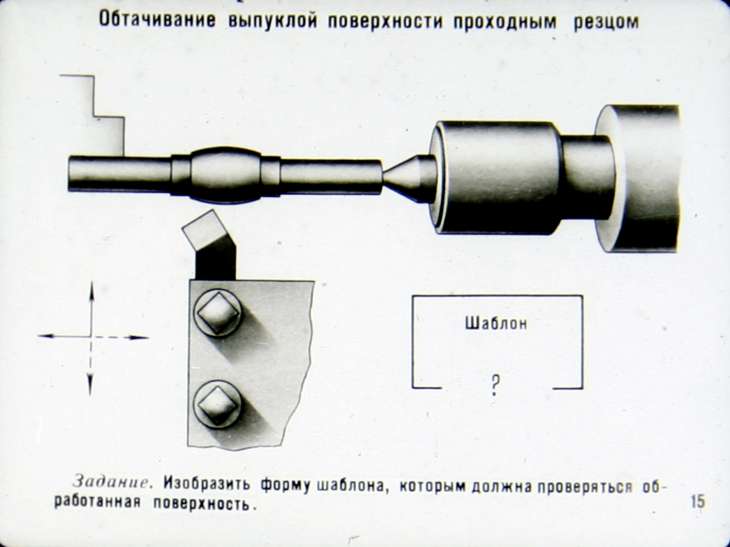

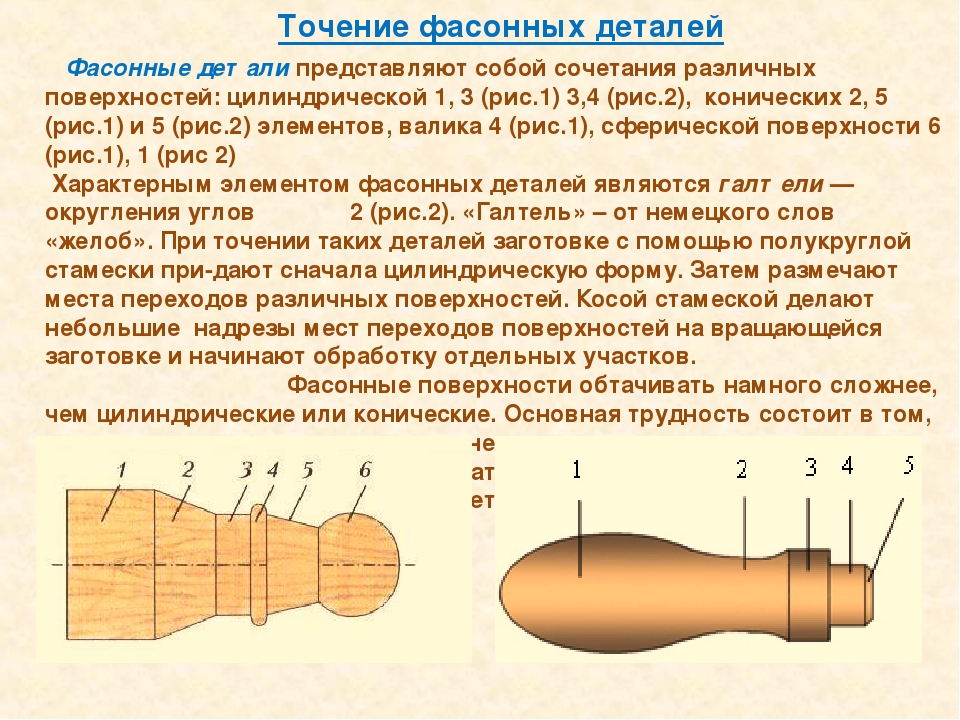

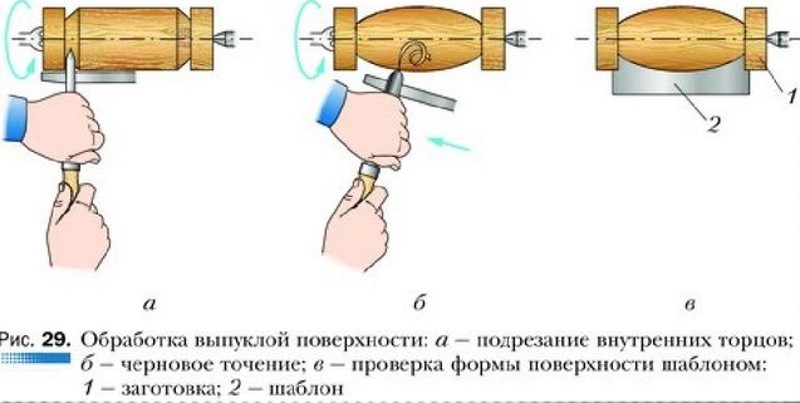

При небольшом числе изготовляемых деталей и при

достаточном навыке рабочего фасонную поверхность можно обрабатывать

проходным резцом при его одновременной продольной и поперечной подаче,

осуществляемой вручную

При выборе резца следует обратить внимание на то,

чтобы форма его вершины и расположение режущих кромок позволили обработать

фасонную поверхность детали с заданными углами наклона и радиусами. Для приобретения навыка перемещения резца по заданной траектории путем его

одновременной продольной и поперечной подачи следует предварительно (перед

обработкой фасонной детали) выполнить несколько упражнений, что позволит

освоиться с особенностями управления станком при фасонной обработке

Для

этого в патроне или в центрах устанавливают готовую деталь с фасонной

поверхностью сложного профиля. Перемещая суппорт координированным вращением

его рукояток, следят за тем, чтобы вершина резца перемещалась в

непосредственной близости (с одинаковым зазором до 1 мм) от поверхности

детали. Убедившись в надежности управления станком, переходят к обработке

детали с фасонной поверхностью. На рисунке показана последовательность

обработки описанным выше способом фасонной поверхности рукоятки – а).

Заготовку закрепляют в трехкулачковом патроне, используя для этого

поверхность А – б) и обрабатывают проходным резцом хвостовую часть

рукоятки, состоящую из поверхностей B, С, D и Е. Установив рукоятку в

патроне по поверхности С, обрабатывают фасонную часть рукоятки – в).

С помощью шкалы на станине станка производят разметку (вдоль оси заготовки)

наибольшего и наименьшего диаметров фасонной поверхности рукоятки, а затем

проходным резцом снимают черновой припуск в несколько проходов (см.

заштрихованные участки на рисунке – в). Окончательный съем припуска

– г) выполняют в несколько проходов. Вначале аккуратно снимают

гребешки путем плавного перемещения резца вдоль оси обрабатываемой детали

и возвратно-поступательного перемещения поперечных салазок суппорта.

Затем к невращающейся заготовке прикладывают шаблон с профилем готовой

детали, измеряют наибольший и наименьший диаметры фасонной поверхности и

определяют места, с которых необходимо снять припуск. Производительность и

качество обработки рукоятки зависят от навыка рабочего.

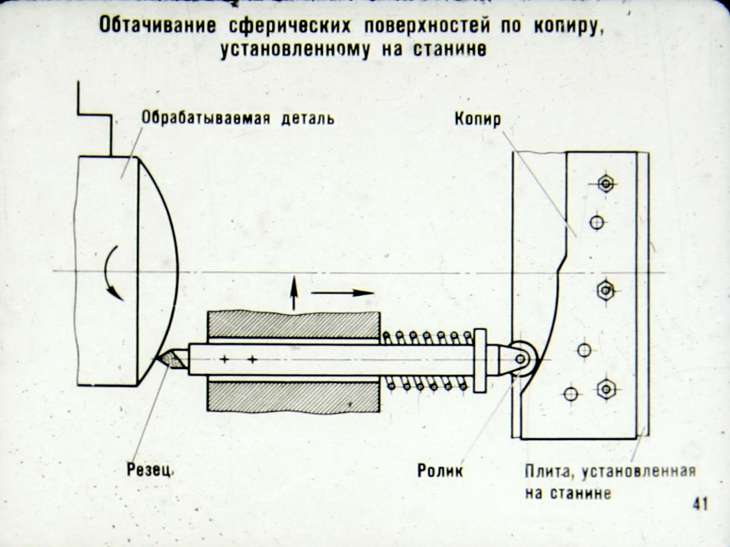

Для облегчения условий труда и повышения его производительности опытные рабочие используют

автоматическую продольную подачу, перемещая вручную только поперечный

суппорт. Для повышения производительности и точности обработки фасонных

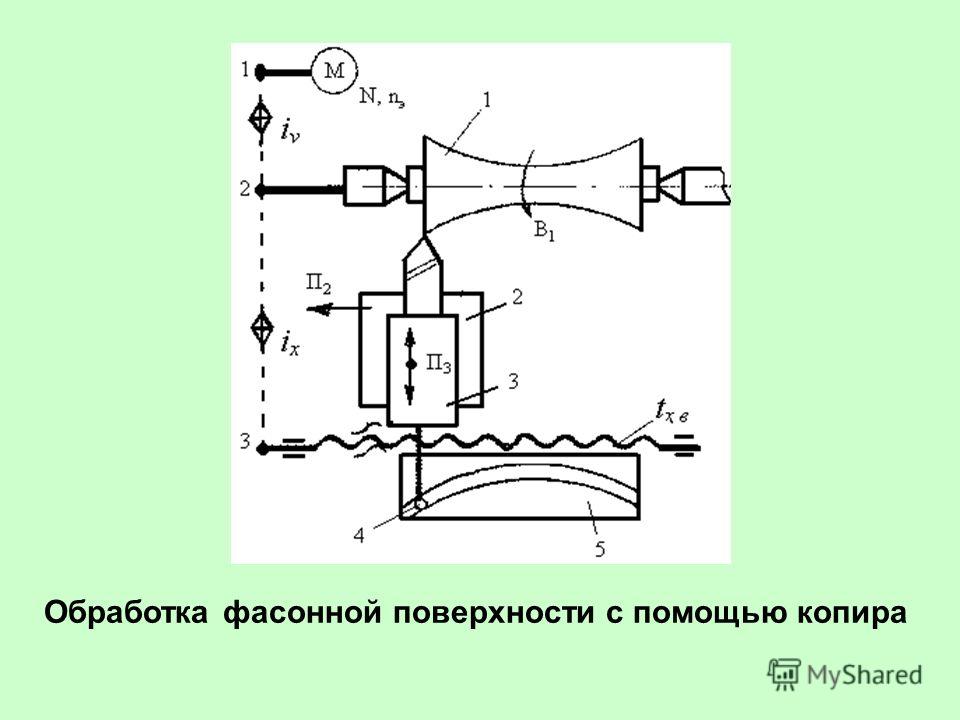

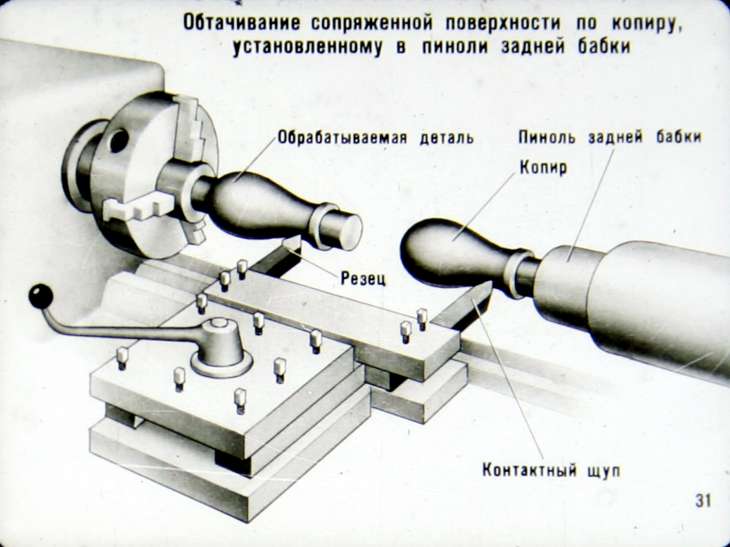

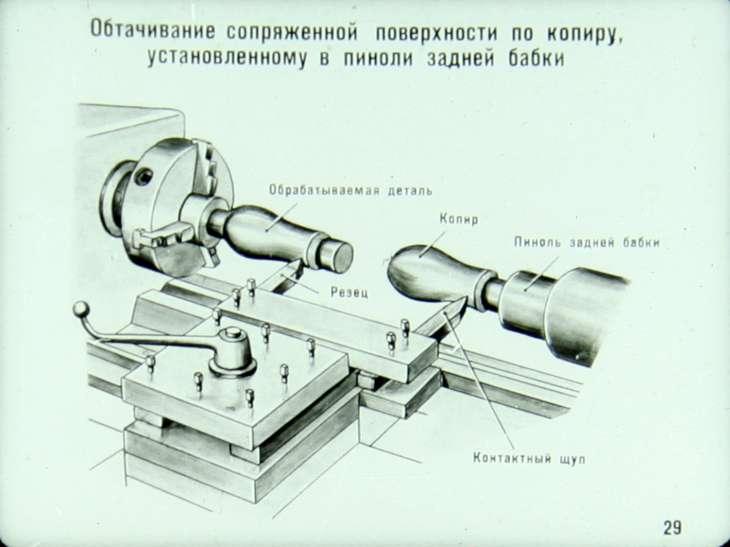

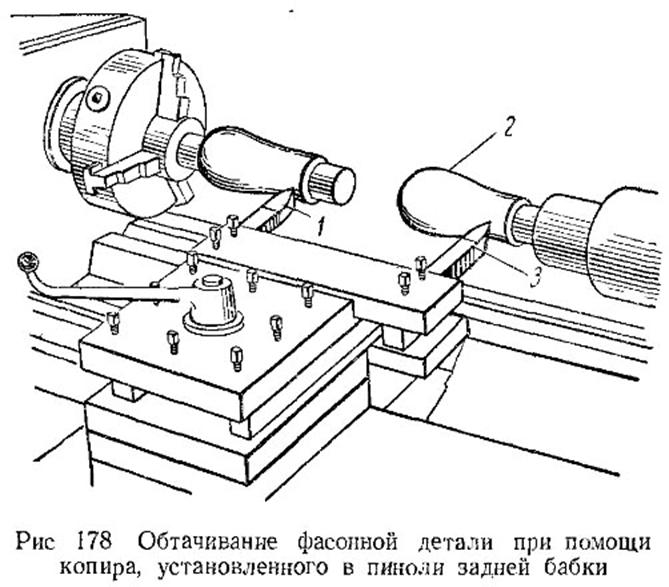

поверхностей проходным резцом применяют копир, рисунок – д). Фасонную

поверхность рукоятки 1 обрабатывают резцом 5, поперечное перемещение

которого осуществляется копиром 3 и пальцем 2. Последний перемещается в

поперечном направлении в соответствии с профилем копира. Вместе с пальцем 2

в поперечном направлении перемещаются тяга 4 и связанный с ней суппорт с

резцовой головкой. При этом винт поперечной подачи выводится из зацепления

с гайкой поперечного суппорта, а продольная подача может осуществляться

автоматически.

Слева показаны приспособления для обработки фасонной

поверхности по копиру на токарно-револьверном станке – маятниковая державка

рисунок – е) и приспособление для обработки торца рисунок – ж). Копирную

линейку 3, рисунок – е) закрепляют в резцовой головке суппорта, а державку 1

с проходным резцом – в револьверной головке (или в пиноли задней бабки).

При продольном перемещении хвостовика 6 державка 1 с резцом, опираясь

копирным пальцем 2 на копирную линейку 3, поворачивается на оси 5,

осуществляя поперечную подачу резца в соответствии с профилем копирной

линейки. При обработке торцовых фасонных поверхностей, смотри рисунок – ж)

копир 8 закрепляют в револьверной головке (или в пиноли задней бабки),

державку 2 с проходным резцом – в резцовой головке суппорта. Обработку

торца производят при поперечной подаче резцовой головки.

Современные технологии обработки поверхностей

Научно-технический прогресс позволил открыть новые способы обработки поверхностей металлических изделий, потеснив традиционные методы, основанные на прямом механическом или химическом воздействии.

Новые технологии отличаются высокой точностью, скоростью и удобством, что позволяет использовать их при потоковом выпуске изделий и мелкосерийном производстве.

Новые способы обработки поверхностей деталей основаны на использовании лазера и плазмы. Каждый из них обладает преимуществами, особенностями и нюансами, которые мы подробно рассмотрим.

Лазер

Лазерная обработка поверхности – это передовая технология, которая используется для промышленного производства деталей.

Различают четыре технологических направления:

- прямое спекание. Технология используется при изготовлении литейных форм под давлением и прототипов деталей. В основе метода – объемное нанесение металлического порошка вдоль контура детали при температурном воздействии с помощью лазера;

- гибка. Благодаря лазерному лучу металл нагревается очень быстро, а за счет точечного воздействия процесс гибки проходит строго в заданных параметрах, что позволяет получать качественную деталь со сложной формой;

- резка и сверление. Лазерная технология позволяет вырезать из общего листа деталь с максимальной точностью, избегая потерь металла. Метод применяется для листового металла, труб и создания объемных моделей. При сверлении не образуется стружка, и кроме точности получается внутренняя поверхность отверстия с высоким коэффициентом чистоты обработки;

- сварка. Технология отличается наличием тонкого и прочного сварочного шва, а сам процесс проходит очень быстро. Лазерная сварка используется на крупных предприятиях автомобилестроительной сферы и в производстве бытовой техники.

Плазма

Плазменная обработка поверхностей – новая технология, которая позволяет производить точную и быструю резку металлов различной толщины.

В качестве основы используется воздух и электрическая энергия. Создаваемая плазмогенераторами дуга обладает высокой температурой, позволяя быстро резать тугоплавкие металлы.

Преимущества плазменной обработки:

- простота и безопасность. Не используются газовые смеси и взрывоопасные баллоны;

- высокая скорость и точность;

- работа с металлами толщиной до 200 миллиметров. При увеличении толщины уменьшается скорость процесса;

- места среза не обрабатываются.

Особенность технологии – повышенный шумовой фон во время работы оборудования. Рекомендуется использовать специальные защитные наушники или беруши.

Тонкости обработки фасонных поверхностей

Для проведения правильной токарной обработки фасонных деталей важно правильно устанавливать режущие приспособления. Рабочая кромка должна размещаться на 1 уровне с центрами станка. Рекомендуется применять угольник для проверки правильности местоположения режущего приспособления

Первое ребро измерительного инструмента прикладывается вдоль оси детали. Второе ребро подносится к боковой стороне режущего инструмента. Важно не допустить появление неравномерного просвета

Рекомендуется применять угольник для проверки правильности местоположения режущего приспособления. Первое ребро измерительного инструмента прикладывается вдоль оси детали. Второе ребро подносится к боковой стороне режущего инструмента

Важно не допустить появление неравномерного просвета

Величина подачи зависит от следующих факторов:

- размерные характеристики резца;

- диаметр обрабатываемой заготовки;

- местоположения поверхности детали относительно патрона.

Эти параметры применяются и во время обработки конических поверхностей. При правильной пропорции величин поперечной и продольной подачи позволит придать изделию максимально точную форму, соответствующую шаблону.

Во время обтачивания заготовок с криволинейной образующей могут возникнуть следующие виды брака: неправильный профиль обработанной поверхности, низкая чистота обточенного изделия. Эти дефекты возникают из-за следующих причин:

- Неправильно подобранная форма режущего инструмента.

- Установка резца на неправильной высоте.

- Некачественная заточка приспособления для точения.

- Деформация изделия из-за интенсивного давления режущего инструмента в течение длительного времени.

- Неравномерное движение режущей кромки.

- Выбор неправильного места для размещения копира.

- Большая величина зазора между режущим инструментом и копиром.

Для предотвращения появления брака необходимо аккуратно устанавливать резцы и заготовку на токарном станке, производить проверку состояния рабочего оборудования и деталей.

Главным условием обработки деталей на станках является соблюдение техники безопасности:

Человек, работающий с токарным оборудованием, должен иметь специальную униформу: производственный халат, ботинки, головные уборы и очки. Спецодежда предназначена для защиты мастера от попадания металлической стружки и травм различного характера. Униформа должна быть застегнута. Головные уборы и очки обязаны закрывать жизненно важные органы и быть в исправном состоянии. Нельзя работать с неисправным оборудованием

Важно проверить исправность рабочих приспособлений на предмет выявление внутренних или внешних поломок. Перед осуществлением токарных работ необходимо проверить патрон станка

На нем не должны присутствовать стружечные материалы или эмульсии

Также важно осуществить пробный пуск станка и проверить смазочные механизмы, системы управления и охлаждения. Во время проведения точения нужно следить за положением детали и режущего инструмента

Нельзя устанавливать заготовки с весом более 16 кг. При обработке важно осуществлять контроль за удалением металлической стружки и сливом жидкости для охлаждения. Запрещается производить остановку патрона руками, класть инородные предметы на токарный станок, удалять стружечные материалы при помощи струи воздуха и отходить от рабочего места. При работе на высоких скоростях необходимо пользоваться люнетами и специальными стружкоотводами.

Во время проведения обработки могут возникнуть нестандартные ситуации:

- на металлических частях появилось напряжение;

- исчезла фаза;

- появился дым или вибрация.

В этом случае необходимо выключить токарный станок, отвести людей на безопасное расстояние и сообщить о поломке.