Описание метода закалки ТВЧ

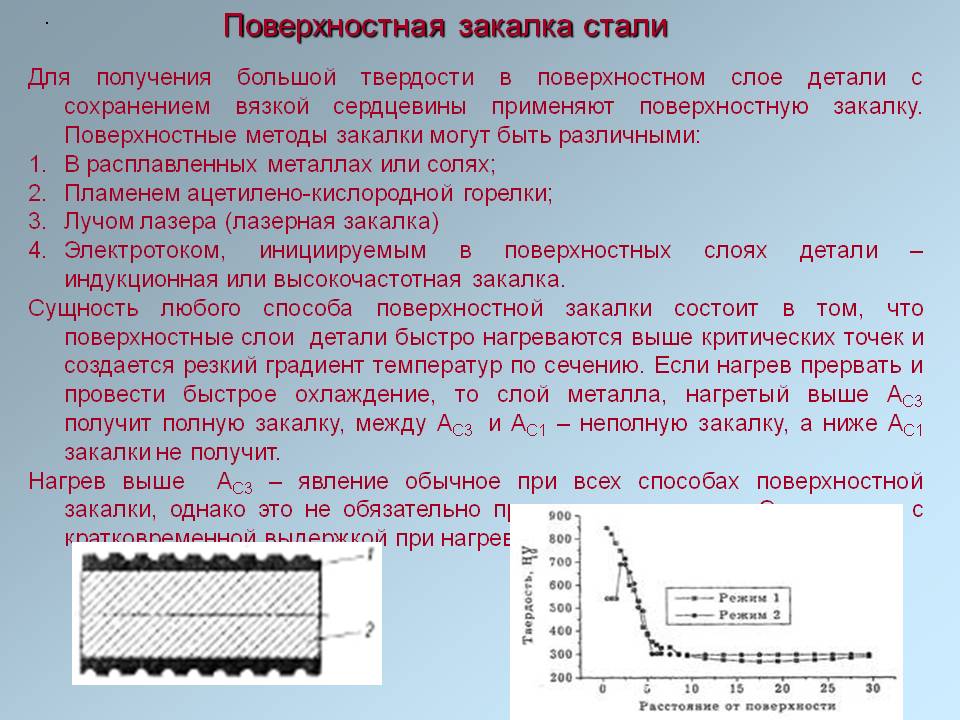

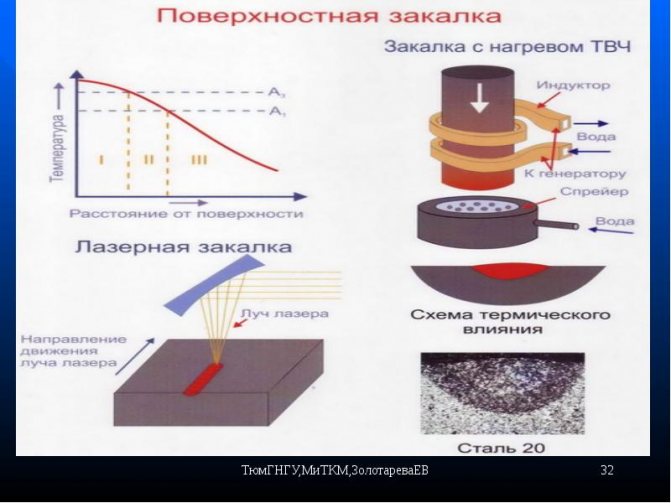

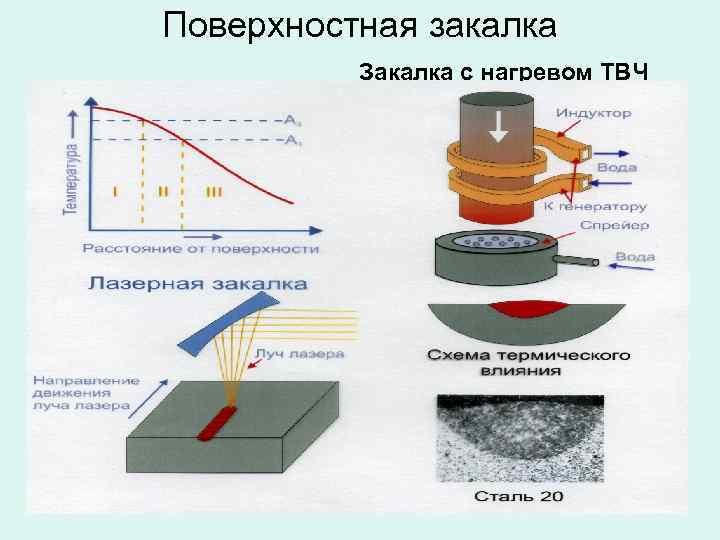

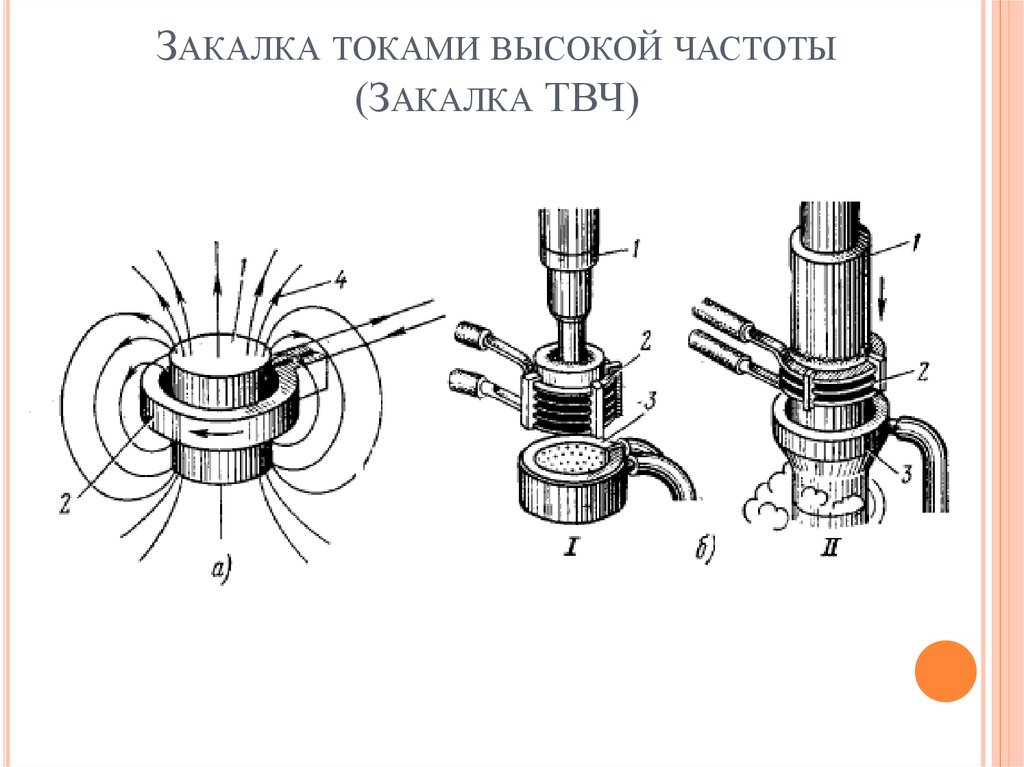

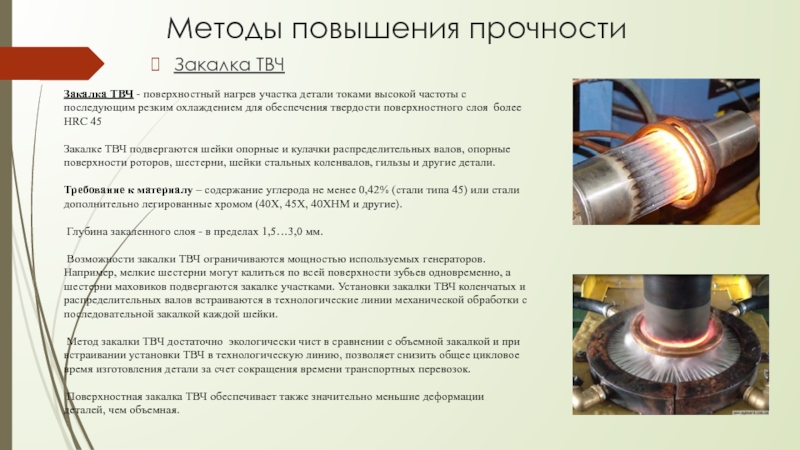

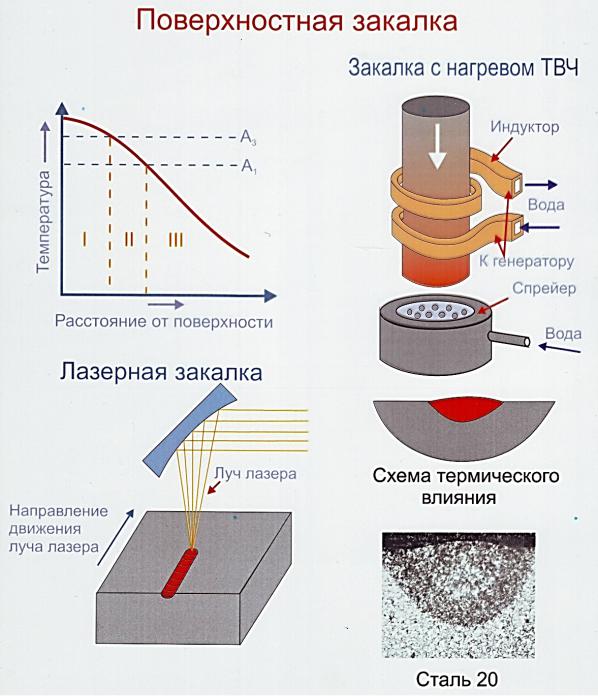

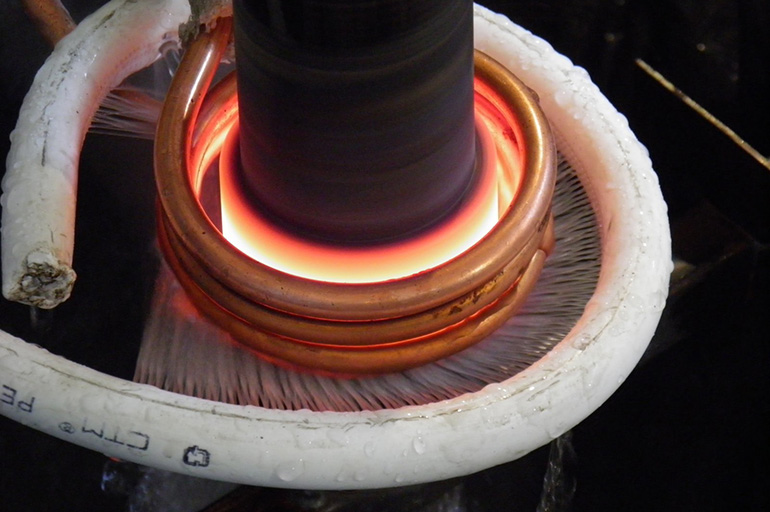

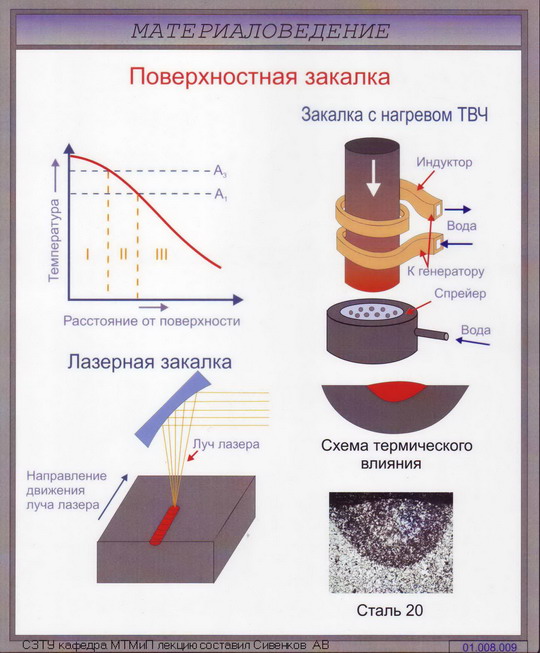

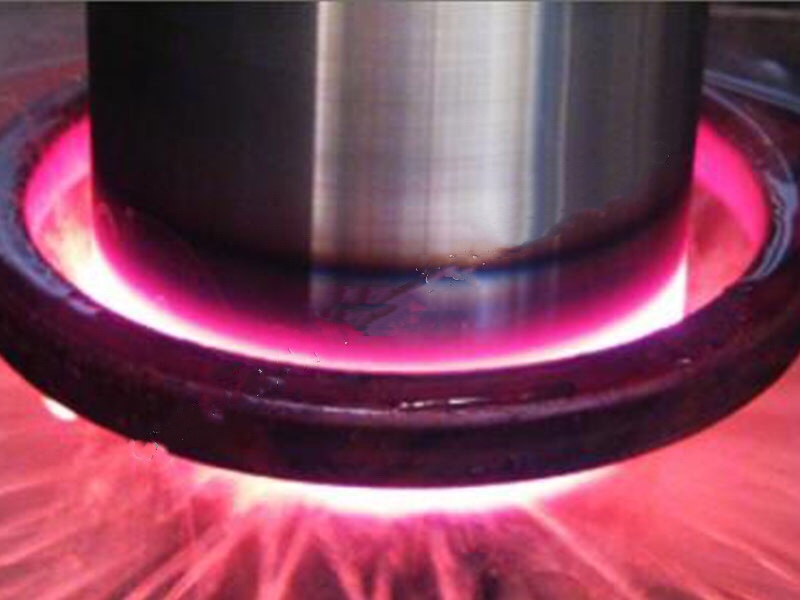

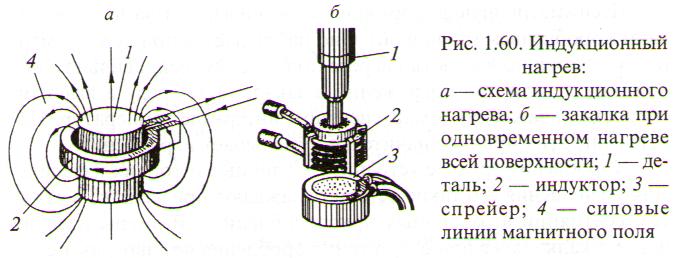

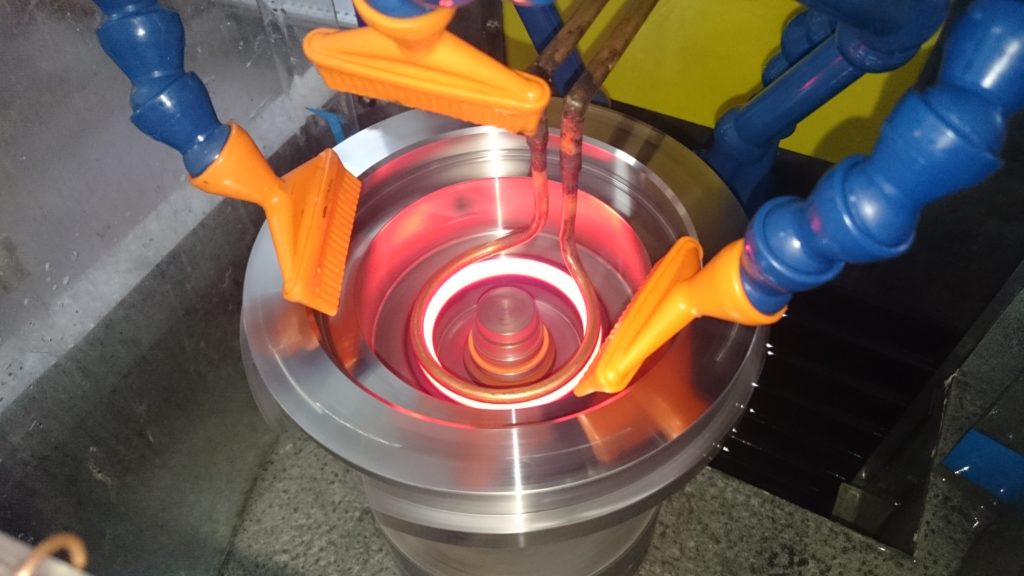

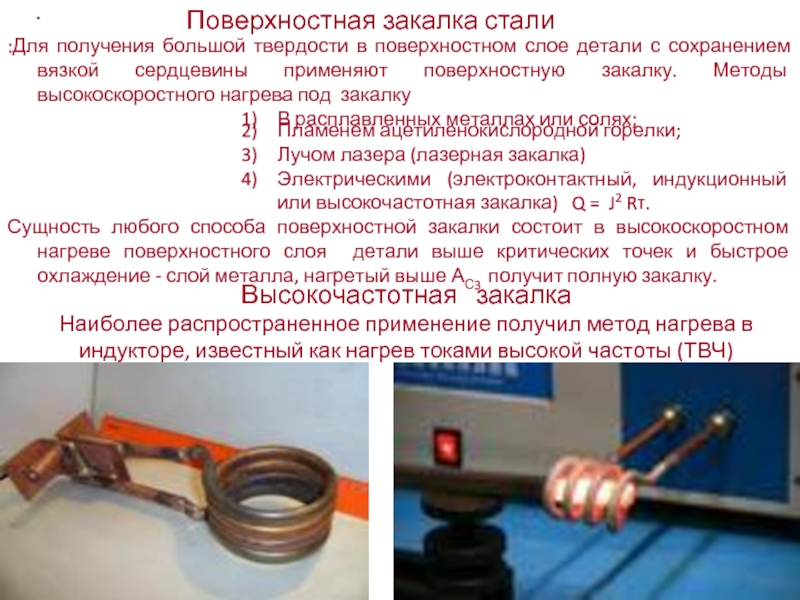

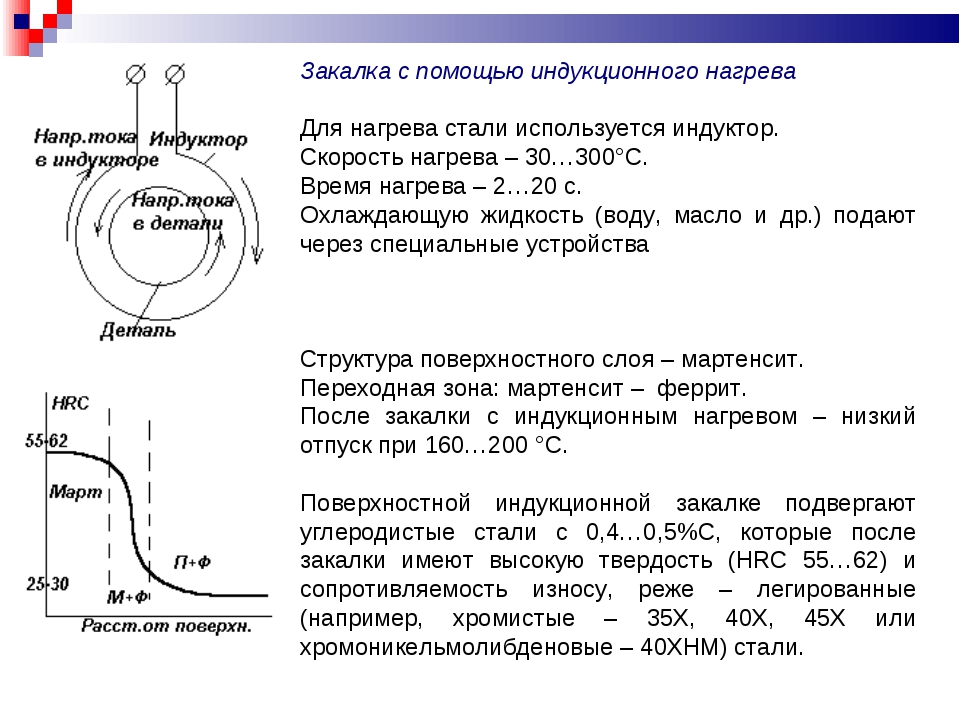

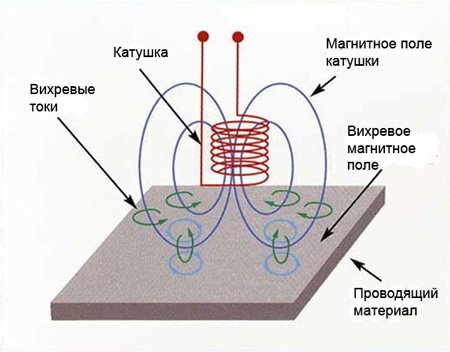

Нагрев токами ВЧ основан на явлении, при котором вследствие прохождения переменного высокочастотного тока по индуктору (спиральный элемент, выполненный из медных трубок) вокруг него формируется магнитное поле, создающее в металлической детали вихревые токи, которые и вызывают нагрев закаливаемого изделия. Находясь исключительно на поверхности детали, они позволяют нагреть ее на определенную регулируемую глубину.

Закалка ТВЧ металлических поверхностей имеет отличие от стандартной полной закалки, которое заключается в повышенной температуре нагрева. Это объясняется двумя факторами. Первый из них – при высокой скорости нагрева (когда перлит переходит в аустенит) уровень температуры критических точек повышается. А второй – чем быстрее проходит переход температур, тем быстрее совершается превращение металлической поверхности, ведь оно должно произойти за минимальное время.

Стоит сказать, несмотря на то, что при использовании высокочастотной закалки вызывается нагрев больше обычного, перегрева металла не случается. Такое явление объясняется тем, что зерно в стальной детали не успевает увеличиться, благодаря минимальному времени высокочастотного нагрева. К тому же, из-за того, что уровень нагрева выше и охлаждение интенсивнее, твердость заготовки после ее закалки ТВЧ вырастает приблизительно на 2-3 HRC. А это гарантирует высочайшую прочность и надежность поверхности детали.

Вместе с тем, есть дополнительный немаловажный фактор, который обеспечивает повышение износостойкости деталей при эксплуатации. Благодаря созданию мартенситной структуры, на верхней части детали образовываются сжимающие напряжения. Действие таких напряжений проявляется в высшей мере при небольшой глубине закаленного слоя.

Применяемые для закалки ТВЧ установки, материалы и вспомогательные средства

Полностью автоматический комплекс высокочастотной закалки включает в себя закалочный станок и ТВЧ установки (крепежные системы механического типа, узлы поворота детали вокруг своей оси, движения индуктора по направлению заготовки, насосов, подающих и откачивающих жидкость или газ для охлаждения, электромагнитных клапанов переключения рабочих жидкостей или газов (вода/эмульсия/газ)).

ТВЧ станок позволяет перемещать индуктор по всей высоте заготовки, а также вращать заготовку на разных уровнях скорости, регулировать выходной ток на индукторе, а это дает возможность выбрать правильный режим процесса закалки и получить равномерно твердую поверхность заготовки.

Принципиальная схема индукционной установки ТВЧ для самостоятельной сборки была приведена в предыдущей статье.

Индукционную высокочастотную закалку можно охарактеризовать двумя основными параметрами: степенью твердости и глубиной закалки поверхности. Технические параметры выпускаемых на производстве индукционных установок определяются мощностью и частотой работы. Для создания закаленного слоя применяют индукционные нагревающие устройства мощностью 40-300 кВА при показателях частоты в 20-40 килогерц либо 40-70 килогерц. Если необходимо провести закалку слоев, которые находятся глубже, стоит применять показатели частот от 6 до 20 килогерц.

Диапазон частот выбирается, исходя из номенклатуры марок стали, а также уровня глубины закаленной поверхности изделия. Существует огромный ассортимент комплектаций индукционных установок, что помогает выбрать рациональный вариант для конкретного технологического процесса.

Технические параметры автоматических станков для закалки определяются габаритными размерами используемых деталей для закалки по высоте (от 50 до 250 сантиметров), по диаметру (от 1 до 50 сантиметров) и массе (до 0,5 т, до 1т, до 2т). Комплексы для закалки, высота которых составляет 1500 мм и больше, оснащены электронно-механической системой зажима детали с определенным усилием.

Высокочастотная закалка деталей осуществляется в двух режимах. В первом каждое устройство индивидуально подключается оператором, а во втором – происходит без его вмешательств. В качестве среды закалки обычно выбирают воду, инертные газы или полимерные составы, обладающие свойствами по теплопроводности, близкими к маслу. Среда закалки выбирается в зависимости от требуемых параметров готового изделия.

Распространенные дефекты, возникающие при термической обработке

Несоблюдение технологии поверхностной закалки приводит к появлению брака. При отсутствии внешних признаков это обнаруживается в процессе проведения испытаний (изделие не выдерживает нагрузки, теряет первоначальную форму, на нем появляются трещины).

Недостаточная твердость

Уровень прочности и ударной вязкости в зоне закалки может не соответствовать заданным при проектировании параметрам, если не соблюдается температурный режим или скорость охлаждения. Это приводит к увеличению хрупкости сплава с одновременным ростом зерна аустенита. Такие конструкции не выдерживают испытаний на излом и требуют повторной закалки.

Уровень прочности в зоне закалки может не соответствовать нужным параметрам.

Уровень прочности в зоне закалки может не соответствовать нужным параметрам.

Мягкие пятна

При неравномерном остывании заготовки, недостаточной очистке поверхности от загрязнений, нарушениях однородности структуры металла возможно образование локализованных участков малой прочности. После повторной термообработки брак устраняется.

Пережог и закалочные трещины

Превышение уровня нагрева до показателей, которые близки к температуре плавления, приводит к интенсивному образованию окислов в межзерновом пространстве. Внутренняя структура стального сплава нарушается, он теряет свои прочностные характеристики. Использовать металл в дальнейшем нельзя.

Трещины возникают при наличии концентраторов напряжения на поверхности (выступов, отверстий, углублений), при превышении сопротивления сплава отрыву уровня внутреннего напряжения растяжения. Их относят к дефектам, которые не поддаются устранению. Чтобы свести к минимуму вероятность появления трещин, рекомендуют проводить закалку при минимально возможных температурах, медленное охлаждение с отпуском.

Коробление и деформация

Причиной брака, который сопровождается изменением формы заготовки, часто становятся структурные и термические напряжения, которые возникают при неоднородном воздействии на металл. Чтобы свести к минимуму вероятность появления таких проблем, на производстве применяют прессы, штампы, позволяющие зажимать изделия на время их охлаждения.

Обезуглероживание и окисление поверхности

Отсутствие контролируемой атмосферы в пламенных или электропечах приводит к возникновению брака. Припуск на механическую обработку деталей при этом увеличивается. Минимизировать такие явления можно, если использовать соляные ванны или задействовать оборудование с искусственной рабочей средой.

Строгое соблюдение технологии поверхностной закалки, учет марки стали и особенностей будущей эксплуатации деталей обеспечивают стабильность их характеристик, длительный срок службы. У каждой из методик есть достоинства, сложности в применении, которые определяют сферу использования. Поэтому при выборе специалисты практикуют индивидуальный подход к решению производственных задач.

Почему индукционная установка лучше подходит для закалки

Закалка ТВЧ металлических деталей производится для повышения устойчивости верхнего слоя изделия к механическим повреждениям, при этом центр заготовки имеет повышенную вязкость

Важно отметить, что сердцевина изделия при ТВЧ закалке остается полностью неизменной. Индукционная установка имеет немало очень важных преимуществ в сравнении с альтернативными видами нагрева: если раньше ТВЧ установки были более громоздкими и неудобными, то сейчас этот недостаток исправили, и оборудование стало универсальным для термообработки изделий из металла

Преимущества индукционного оборудования

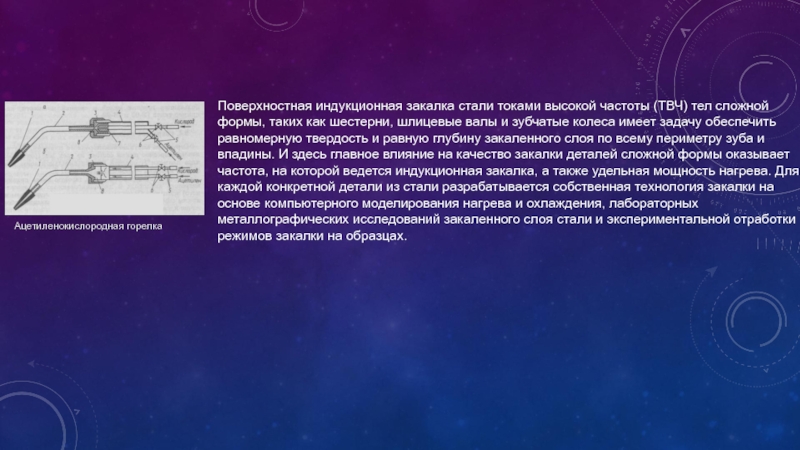

Один из минусов индукционной установки для закалки – это невозможность обработки некоторых изделий, имеющих сложную форму.

Разновидности закалки металла

Закалка металла бывает нескольких типов. Для одних изделий достаточно нагреть металл и сразу же остудить, а для других необходима выдержка при определенной температуре. Существуют следующие виды закалки:

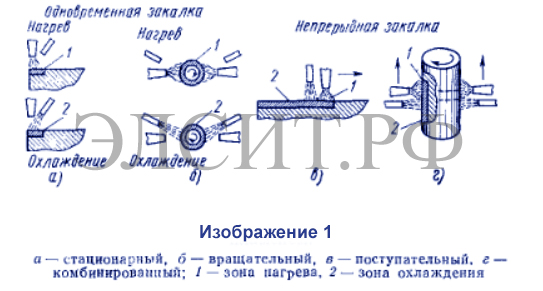

- Стационарная закалка: применяется, как правило, для деталей, имеющих небольшую плоскую поверхность. Положение детали и индуктора при использовании данного способа закалки остается неизменным.

- Непрерывно-последовательная закалка: применяется для закалки цилиндрических или плоских изделий. При непрерывно-последовательной закалке деталь может перемещаться под индуктором, либо сохраняет свою позицию неизменной.

- Тангенциальная закалка изделий: отлично подходит для обработки небольших деталей, имеющих цилиндрическую форму. Тангенциальная непрерывно-последовательная закалка прокручивает изделие единожды в течение всего процесса термообработки.

- Установка ТВЧ для закалки – это оборудование, способное произвести качественную закалку изделия и при этом сэкономить производственные ресурсы.

Установка для индукционного нагрева ТВЧ

Первая установка индукционного нагрева появилась в 19 веке. Тогда ученым удалось, основываясь на законах Джоуля-Ленца и Фарадея-Максвелла, создать первую плавильную печь, которая могла плавить металл под воздействием токов высокой частоты. Позже нагрев ТВЧ получил более активное распространение и его стали изучать, создавая все новые и новые установки, которые могли бы не только плавить металл при помощи токов высокой частоты, но производили бы и другие виды термообработки, например, закалку ТВЧ, пайку, сварку, ковку, деформацию и т.п. И в ХХ веке удалось получить первые образцы разнообразных установок. Современная установка индукционного нагрева — ТВЧ установка — способна осуществлять практически все виды высокотемпературной обработки металла.

Первая установка индукционного нагрева появилась в 19 веке. Тогда ученым удалось, основываясь на законах Джоуля-Ленца и Фарадея-Максвелла, создать первую плавильную печь, которая могла плавить металл под воздействием токов высокой частоты. Позже нагрев ТВЧ получил более активное распространение и его стали изучать, создавая все новые и новые установки, которые могли бы не только плавить металл при помощи токов высокой частоты, но производили бы и другие виды термообработки, например, закалку ТВЧ, пайку, сварку, ковку, деформацию и т.п. И в ХХ веке удалось получить первые образцы разнообразных установок. Современная установка индукционного нагрева — ТВЧ установка — способна осуществлять практически все виды высокотемпературной обработки металла.

Установка индукционного нагрева – виды обработки

Как уже было упомянуто выше, установка индукционного нагрева с легкостью справится со всеми видами высокотемпературной обработки металлических изделий. Основными задачами, с которыми справляется УИН, являются:

- Пайка ТВЧ. Производиться на предприятиях она стала гораздо чаще с появлением индукционного нагрева, потому что позволяет качественно обработать металл, не нарушая целостности его структуры.

- Плавка металла. Установка индукционного нагрева предназначена для работы со всеми видами металлов. Она отлично справится не только с черными, но и с цветными, и даже с драгоценными металлами.

- Закалка ТВЧ. Чаще всего закалка производится в отношении стальных изделий, которые постоянно подвержены механическому воздействию со стороны внешних факторов. Закалка ТВЧ неоспоримо является качественной и равномерной.

- Ковка, пластика, деформация и т.п. Производятся все эти операции в специальной индукционной установке, которая называется кузнечным нагревателем.

- Термообработка поверхности металла. Чаще всего производится в отношении сварных швов труб для разглаживания остаточного напряжения металла после вмешательства сварочного аппарата в его структуру.

Кроме вышеперечисленных операций установка индукционного нагрева хорошо справится и с другими видами термообработки. Если необходимо нагреть металл, произвести обжиг или отжиг или избавиться от каких-то вредных химических веществ, то установка ТВЧ станет незаменимым помощником.

Установка индукционного нагрева – виды

Установки индукционного нагрева подразделяются на три типа по частоте работе

При выборе частоты работы установки важно обратить внимание — для выполнения каких задач предназначена та или иная установка

- Среднечастотные установки индукционного нагрева – установки, работающие на наиболее низких частотах. Частота работы данного типа индукционных установок колеблется в пределах 0,5 – 20 КГц.

- Среднечастотные установки применяются в тех случаях, когда требуется произвести глубокую закалку детали; для пайки массивных изделий, которая также требует глубины проникновения тепла в деталь; для плавки всех видов металлов.

- Высокочастотные установки индукционного нагрева – это установки, работающие на более высокой частоте, чем среднечастотные, но на меньшей, чем сверхвысокочастотные. Частота работы данного типа индукционных установок 20-40 кГц, а в некоторых случаях доходит и до 30-100 кГц. При этом высокочастотная УИН обладает небольшой глубиной проникновения тепла в металл – не более 3 мм. Высокочастотная индукционная установка является наиболее универсальной, потому что позволяет справляться с большинством операций тепловой обработки металлов.

- Сверхвысокочастотные установки индукционного нагрева – это установки, обладающие самой высокой частотой работы. Частота работы от 100 кГц. Однако глубина проникновения тепла у СВЧ УИН не более 1 миллиметра. Сверхвысокочастотная установка индукционного нагрева чаще всего применяется для осуществления поверхностной закалки ТВЧ, для нагрева небольших заготовок и для пайки тонких и тонкостенных изделий.

Каждая установка индукционного нагрева имеет свою особенность. Если вы не знаете, как подобрать установку индукционного нагрева для своего предприятия, то подготовьте техзадание, исходя из которого, специалисты компании ЭЛСИТ помогут вам подобрать наиболее подходящее оборудование.

Если заметили ошибку, выделите фрагмент текста и нажмите Ctrl+Enter

xn--h1afsf5c.xn--p1ai

Как работает

Принцип работы обычного индуктора: вихревые потоки проходят внутри и направляют электрическое поле на второй корпус.

Чтобы через такой котел проходила вода, к нему подводят два патрубка: для холодной, что поступает, и на выходе теплой воды – второй патрубок. За счет давления вода постоянно циркулирует, что исключает возможность нагрева элемента индуктора. Наличие накипи здесь исключено, так как в индукторе происходят постоянные вибрации.

Такой элемент в обслуживании будет недорогим. Главный плюс в том, что прибор работает бесшумно. Устанавливать его можно в любом помещении.

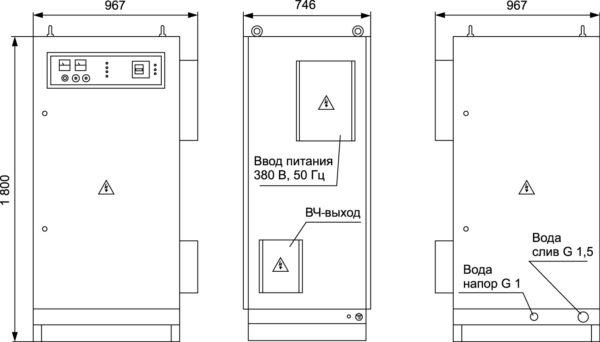

Тиристорный преобразователь частоты «Петра-0120»

Преобразователи частоты «Петра» используются при необходимости глубинного нагрева с последующей закалкой и для поверхностной закалки . Регулирование мощности в нагрузке производится изменением частоты выходного тока преобразователя на рабочей частоте 2,4–22 кГц. Серия тиристорных преобразователей «Петра» охватывает диапазон мощностей 30–160 кВт.

Тиристорные преобразователи частоты — автономные инверторы, преобразующие постоянный ток в переменный с регулируемой частотой. Автономный преобразователь подключен на нагрузку, не связанную с сетью переменного тока.

Автономный резонансный тиристорный инвертор с обратными диодами предназначен для установки индукционного нагрева. Силовые компоненты инвертора: силовые тиристоры, устанавливаемые на охладители; встречно-обратные ВЧ-диоды, силовые коммутирующие конденсаторы, индуктивные дроссели, выходные трансформаторы ВЧ.

На рис. 3 показаны тиристорные преобразователи частоты «Петра-0120».

Рис. 3. Тиристорные преобразователи частоты «Петра-0120»

Серия полупроводниковых тиристорных преобразователей частоты (ТПЧ) «Петра-0120» охватывает диапазон мощностей 30–160 кВт. Обычно преобразователь частоты используется для нагрева в составе закалочных установок и других установок, заменяет применявшиеся ранее преобразователи частоты типа ТПЧ-160 и машинные преобразователи частоты типа ВПЧ.

Установка «Петра» не требует специального помещения для установки преобразователя частоты.

На рис. 4 показан общий вид преобразователя «Петра-0120» и шкаф подключения тиристорного преобразователя частоты.

Рис. 4. Общий вид преобразователя «Петра-0120» и подключение тиристорного преобразователя частоты

Автономный независимый инвертор тиристорного преобразователя повышенной частоты получает питание от неуправляемого выпрямителя, подключенного к трехфазной сети переменного тока через устройство аварийного отключения — тиристорный выключатель постоянного тока.

Тип преобразователей | Технические данные преобразователей серии «Петра-0120» | |||||||||

30×22 | 63×10 | 63×18 | 100×2,4 | 100×4 | 100×8 | 100×10 | 160×2,4 | 160×4 | 160×8 | |

Pвых, кВт | 30 | 63 | 100 | 160 | ||||||

Fнагр, кГц | 22 | 10 | 18 | 2,4 | 4 | 8 | 10 | 2,4 | 4 | 8 |

Uпит, В | 380×50 Гц | |||||||||

Uвых, В | 400, 800, 1600 | |||||||||

Pвых, % | 10–100 | |||||||||

КПД | 0,85 | |||||||||

Масса, кг | 270 | 380 | 420 | |||||||

Расход воды, м3/ч | 0,6 | 1 | 1,6 |

Неуправляемый мостовой выпрямитель уменьшает помехи в питающую сеть. При необходимости бесконтактное устройство защиты преобразователя обеспечивает отключение преобразователя.

Регулирование мощности тиристорного преобразователя в колебательной нагрузке выполняется изменением частоты выходного тока преобразователя.

Последовательный автономный инвертор с дросселем постоянного тока с неуправляемым мостовым выпрямителем обеспечивает быстродействующую бесконтактную защиту преобразователя частоты при аварийных режимах.

Разработан тиристорный преобразователь частоты, который предусматривает:

- частотное управление мощностью преобразователя для нагрева нагрузки;

- автоподстройку преобразователя частоты при переменной нагрузке;

- диапазон регулирования мощности 10–100%;

- высокий коэффициент мощности по отношению к питающей сети;

- эффективную быстродействующую бесконтактную защиту.

На рис. 5 показаны габариты и основные размеры шкафа серии «Петра-0120».

Рис. 5. Габаритный чертеж шкафа преобразователей частоты серии «Петра-0120»

Сварной прочный шкаф специальной конструкции обеспечивает герметизацию, низкий уровень шума, но имеет значительный вес, и для перемещения статического преобразователя предусмотрены рым-болты.

На фасаде шкафа имеется панель управления, справа — ввод питания от трехфазной сети, выход специальных силовых кабелей к ВЧ, с обратной стороны — ввод для охлаждения «чистой» воды.

Охлаждение силовых преобразователей серии «Петра-0120» обеспечивает необходимый расход технической воды: конденсаторный блок; блок трансформаторный согласующий и индуктор.

Индукционный нагрев – характеристики

Степень индукционного нагрева зависит от трех параметров – удельная мощность, время нагревания, частота электротока. Мощность определяет время, потраченное на нагрев детали. Соответственно при большем значении времени затрачивается меньше.

Время нагревания характеризуется общим объемом затраченного тепла и развиваемой температурой. Частота, как было сказано выше, определяет глубину проникновения токов и образованного закаливаемого слоя. Эти характеристики имеют обратную зависимость. При увеличении частоты, снижается объемная масса нагретого металла.

Именно данные 3 параметра позволяют в широком диапазоне регулировать степень твердости и глубину слоя, а также объем нагрева.

Практика показывает, что контролируются характеристики генераторной установки (значения напряжения, мощности и силы тока), а также время нагревания. Степень нагревания детали может контролироваться с помощью пирометра. Однако в основном непрерывный контроль температуры не требуется, т.к. существуют оптимальные режимы нагревания ТВЧ, обеспечивающие стабильное качество. Подходящий режим выбирается с учетом измененных электрических характеристик.

После закалки изделие отправляют в лабораторию на исследование. Изучается твердость, структура, глубина и плоскость распределенного закаливаемого слоя.

Поверхностная закалка ТВЧ сопровождается большим нагревом

в сравнении с обычным процессом. Объясняется это следующим образом. В первую очередь, высокая скорость повышения температуры способствует увеличению критических точек. Во вторую, необходимо в короткий срок обеспечить завершение превращения перлита в аустенит.

Высокочастотное закаливание, в сравнении с обычным процессом, сопровождается более высоким нагревом. Однако металл не перегревается. Объясняется это тем, что зернистые элементы в стальной структуре не успевают разрастись за минимальное время. Кроме этого объемная закалка имеет прочность ниже до 2-3 единиц. После закалки ТВЧ деталь обладает большей износостойкостью и твердостью.

Охлаждение стали при закалке

Основу большинства охлаждающих жидкостей, используемых при закалке изделий из сталей, составляет вода

При этом важно, чтобы такая вода не содержала в своем составе примесей солей и моющих средств, которые могут значительно повлиять на скорость охлаждения. Емкость, в которой содержится вода для закалки изделий из металла, не рекомендуется использовать в других целях

Важно также учитывать и то, что для охлаждения металла в процессе закалки, нельзя использовать проточную воду. Оптимальной для охлаждающей жидкости считается температура в 30 градусов Цельсия.

Закалка изделий из стали с использованием для их охлаждения обычной воды, имеет ряд существенных недостатков. Самый главный из них — это растрескивание и коробление деталей после их охлаждения. Как правило, таким способом охлаждения пользуются, когда выполняется цементирование металла, поверхностная закалка стали или термическая обработка деталей простой конфигурации, которые в дальнейшем будут подвергаться финишной обработке.

Для изделий сложной формы, изготовленных из конструкционных сталей, применяют другой тип охлаждающей жидкости – 50%-й раствор каустической соды, нагретый до температуры 60 градусов Цельсия. После охлаждения в таком растворе закаленная сталь приобретает светлый оттенок.

Закалка стали в муфельной печи

Лучшей охлаждающей жидкостью для тонкостенных деталей из углеродистых сталей и изделий, выполненных из легированных сплавов, являются минеральные масла, которые обеспечивают постоянную (изотермическую) температуру охлаждения, вне зависимости от условий окружающей среды. Главное, чего следует избегать при использовании такой технической жидкости, — это попадания в нее воды, что может привести к растрескиванию деталей в процессе их охлаждения. Однако, если в такую охлаждающую жидкость все же попала вода, ее можно легко удалить из нее, нагрев масло до температуры, превышающей температуру кипения воды.

У закалки стали с использованием масла в качестве охлаждающей жидкости есть ряд существенных недостатков, о которых обязательно стоит знать. При контакте масла с раскаленной деталью выделяются пары, вредные для человеческого здоровья, кроме того, масло в этот момент может загореться. У масляной ванны есть и такое свойство: после ее использования на детали остается налет, а сама охлаждающая жидкость со временем теряет свою эффективность.

Все эти факторы следует учитывать при выполнении закалки металлов в масляной среде и принимать следующие меры безопасности:

- погружать детали в масляную ванну при помощи щипцов с длинными ручками;

- все работы выполнять в специальной маске из закаленного стекла и в перчатках, изготовленных из толстой ткани с огнеупорными свойствами или из грубой кожи;

- надежно защищать плечи, шею, грудь рабочей одеждой, изготовленной из толстой огнеупорной ткани.

Охлаждение в масляной ванне

Для закалки сталей отдельных марок охлаждение осуществляют при помощи потока воздуха, создаваемого специальным компрессором

Очень важно, чтобы охлаждающий воздух был совершенно сухим, так как содержащаяся в нем влага может вызвать растрескивание поверхности металла

Существуют способы закалки стали, при которых используют комбинированное охлаждение. К ним обращаются для охлаждения деталей из углеродистых сталей, имеющих сложный химический состав. Суть таких способов закалки заключается в том, что сначала нагретую деталь помещают в воду, где за короткое время (несколько секунд) ее температура снижается до 200 градусов, дальнейшее охлаждение детали проводят уже в масляной ванне, куда ее следует переместить очень оперативно.

Модель цвета в ТВЧ

В телевидении параметры цвета количественно описываются с помощью цветовой модели RGB (по первым буквам английских названий базовых цветов этой модели — Red (красный), Green (зеленый), Blue (синий). Модель основана на том, что при цветовосприятии человеческим глазом непосредственно воспринимаются три цвета — красный, зеленый, синий. Смешав три базовых цвета в разных пропорциях, можно получить все многообразие оттенков. Цветовые компоненты иначе называются каналами. RGB — трехканальная цветовая модель.

Эта модель представляется в виде трехмерной системы координат. Каждая координата отражает вклад каждой составляющей в результирующий цвет в диапазоне от нуля до максимального значения. Внутри полученного куба и «находятся» все цвета, образуя цветовое пространство (рис. 4).

Рис. 4.

Рис. 4.

Цветовое пространство RGB

Важно отметить особенные точки и линии этой модели

- Начало координат: в этой точке все составляющие равны нулю, излучение отсутствует (черный цвет);

- Точка, ближайшая к зрителю: в этой точке все составляющие имеют максимальное значение (белый цвет).

- На линии, соединяющей данные точки (по диагонали), располагаются серые оттенки: от черного до белого (серая шкала). Это происходит потому, что все три составляющих одинаковы и располагаются в диапазоне от нуля до максимального значения;

- Три вершины куба дают чистые исходные цвета, остальные три отражают двойные смешения исходных цветов.

Диапазон цветов, который может быть воспроизведен, зафиксирован или описан каким-либо способом, называется цветовым охватом

(gamut) илицветовым пространством .

В телевизионных стандартах SDTV используется цветовое пространство YUV (рис. 5), где Y — это сигнал яркости, а U и V — цветоразностные сигналы, причем в монохромном, «черно-белом» телевидении используется только информация о яркости, а цветоразностные сигналы игнорируются.

| Рис. 5.Цветовое пространство YUV | Рис. 6.Цветовое пространство YCbCr |

Пересчет цветов из модели RGB в модель YUV выполняется по следующим формулам:

Y = 0,299R + 0,587G + 0,114B; U = – 0,147R – 0,289G + 0,436B = 0,492 (B – Y); V = 0,615R – 0,515G – 0,100B = 0,877 (R – Y).

Для ТВЧ было разработано цветовое пространство YCbCr (рис. 6), которое является вариантом цветового пространства YUV.

Пересчет цветов из модели RGB в модель YCbCr выполняется по следующим формулам:

Y = 0,299R + 0,587G + 0,114B; Cb = – 0,172R – 0,339G + 0,511B + 128; Cr = 0,511R – 0,428G – 0,083B + 128.

Взаимосвязь пространств RGB и YCbCr показана на рис. 7.

Из приведенных формул видно, что в HDTV при пересчете цветового пространства RGB используются существенно иные коэффициенты уравнений, поэтому просмотр изображений ТВЧ на мониторах с обычной колориметрией приводит к заметным искажениям цветопередачи.

Для достижения хорошего качества требуется применение специальных преобразователей цветового охвата.

Рис. 7.

Рис. 7.

Связь пространств RGB и YCbCr

Основные причины выхода из строя индукционного оборудования и способы исправления:

| Причина неисправности | Методы исправления |

| Низкая квалификация обслуживающего персонала. | Пошлите высокочастотников термистов и технологов на курсы повышения квалификации |

| Низкое давление воды в системе охлаждения, засоленная вода. | Установите нужные насосы и фильтры, подайте дистиллированную воду. |

| Водяные течи и заливание установок водой. | Следите за герметичностью системы охлаждения внутри и снаружи прибора. Применяйте толстые шланги и немагнитные струбцины. |

| Неправильная конструкция индукторов и выход за диапазон рабочих частот. | Поменяйте количество витков индуктора, добейтесь рабочего диапазона частот. |

| Замыкание витков индуктора. Особенно опасно для серии СЧВ. | Изолируйте индуктор термостойким рукавом или зафутеруйте жаропрочным бетоном. |

| Засорение пылью и возникновение электрической дуги. Приводит к возгоранию установок. | Периодически очищайте от пыли все платы и силовые электронные компоненты ТВЧ установок. |

Помните! Ремонтом ТВЧ установок может заниматься только высококвалифицированная сервисная служба. Мы более 5 лет обслуживаем и поддерживаем в работоспособном состоянии уже более 500 единиц индукционного оборудования у наших клиентов. Большой опыт, накопленный сервисной службой позволяет производить обслуживание и ремонт индукционного оборудования быстро и качественно! Обращайтесь, мы будем рады помочь вам.

БЛОКИ СОГЛАСОВАНИЯ

Индукторы разнообразны и имеют уникальные параметры, так как проектируются под конкретную деталь и технологический процесс. Для согласования серийного источника питания с конкретным индуктором используется согласующее устройство, включающее в свой состав высокочастотный согласующий трансформатор и конденсатор, компенсирующий реактивную мощность индуктора. Коэффициент трансформации и емкость конденсатора должны быть подобраны так, чтобы данный индуктор был оптимально согласован с генератором, т.е. в деталь передавалась номинальная мощность в частотном диапазоне работы источника питания.

Типовые конструктивные решения наших блоков согласования позволяют в короткие сроки изготавливать блоки с нужными параметрами путем прототипирования.

Дополнительные возможности по согласованию дают предусмотренные переключения коэффициента трансформации или емкости конденсатора.

В разделе «БЛОКИ СОГЛАСОВАНИЯ» приводятся схемы согласования и методика определения их оптимальных параметров исходя из диапазона изменения параметров индукторов в процессе нагрева.

Простейшие представления о полиморфности металлов

Один и тот же металл может, в зависимости от формы кристаллической решетки, обладать различными физическими свойствами (твердостью, вязкостью, тягучестью, гибкостью, упругостью и т. д.) Эта способность менять механические параметры носит название полиморфности. Очень давно, изготовляя примитивные образцы оружия, люди заметили, что тот или иной меч или тесак получился удачнее, он дольше сохраняет остроту и при этом не ломается. Разумеется, наши пращуры не были знакомы с молекулярными структурами металла, до всего они доходили интуитивно и эмпирически. Так, опытным путем они открыли, что если нагреть острие, то от оттенков свечения зависит его температура. При быстром охлаждении в металле что-то меняется, он становится либо тверже, либо приобретает гибкость. Если его повторно нагреть, он снова становится таким, как был, а иногда и хуже. К тому времени сформировались вполне конкретные представления о том, каким должен быть, например, идеальный охотничий нож. Поверхностная закалка тоже применялась уже тогда, но чаще использовалась так называемая местная, то есть такая, при которой твердым было острие, гибким — середина лезвия, а часть клинка, примыкающая к рукояти – пластичной (пусть лучше немного согнется, но не ломается).

Индукционная установка

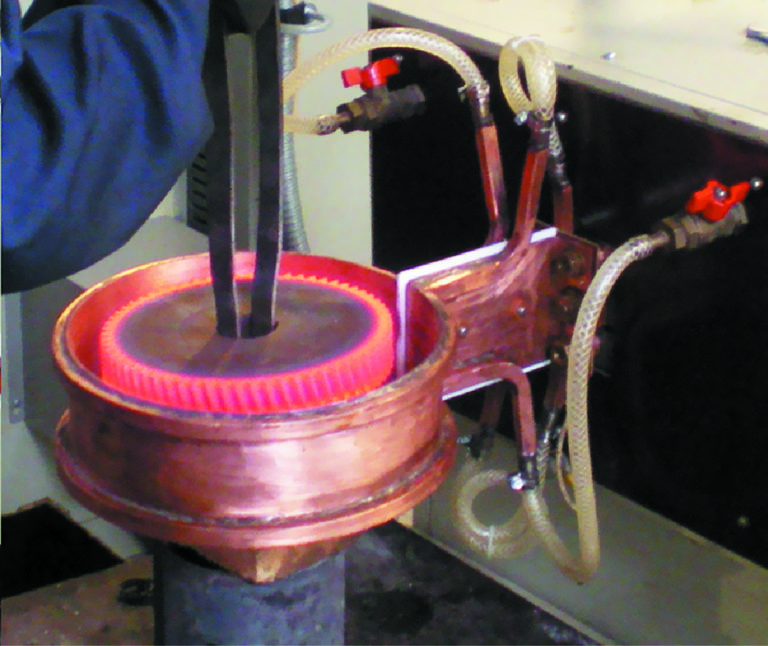

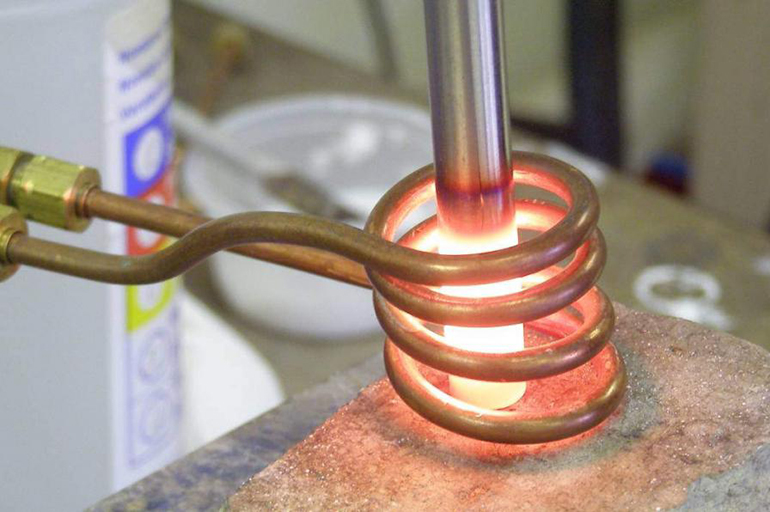

Индукционная установка для термообработки ТВЧ представляет собой высокочастотный генератор и индуктор для закалки ТВЧ. Закаливаемая деталь может располагаться в индукторе или возле него. Индуктор изготовлен в виде катушки, на ней навита медная трубка. Он может иметь любую форму в зависимости от формы и размеров детали. При прохождении переменного тока через индуктор в нем появляется переменное электромагнитное поле, проходящее через деталь. Это электромагнитное поле вызывает возникновение в заготовке вихревых токов, известных как токи Фуко. Такие вихревые токи, проходя в слоях металла, нагревают его до высокой температуры.

Индукционный нагреватель ТВЧ

Отличительной чертой индукционного нагрева с помощью ТВЧ является прохождение вихревых токов на поверхности нагреваемой детали. Так нагревается только наружный слой металла, причем, чем выше частота тока, тем меньше глубина прогрева, и, соответственно, глубина закалки ТВЧ. Это дает возможность закалить только поверхность заготовки, оставив внутренний слой мягким и вязким во избежание излишней хрупкости. Причем можно регулировать глубину закаленного слоя, изменяя параметры тока.

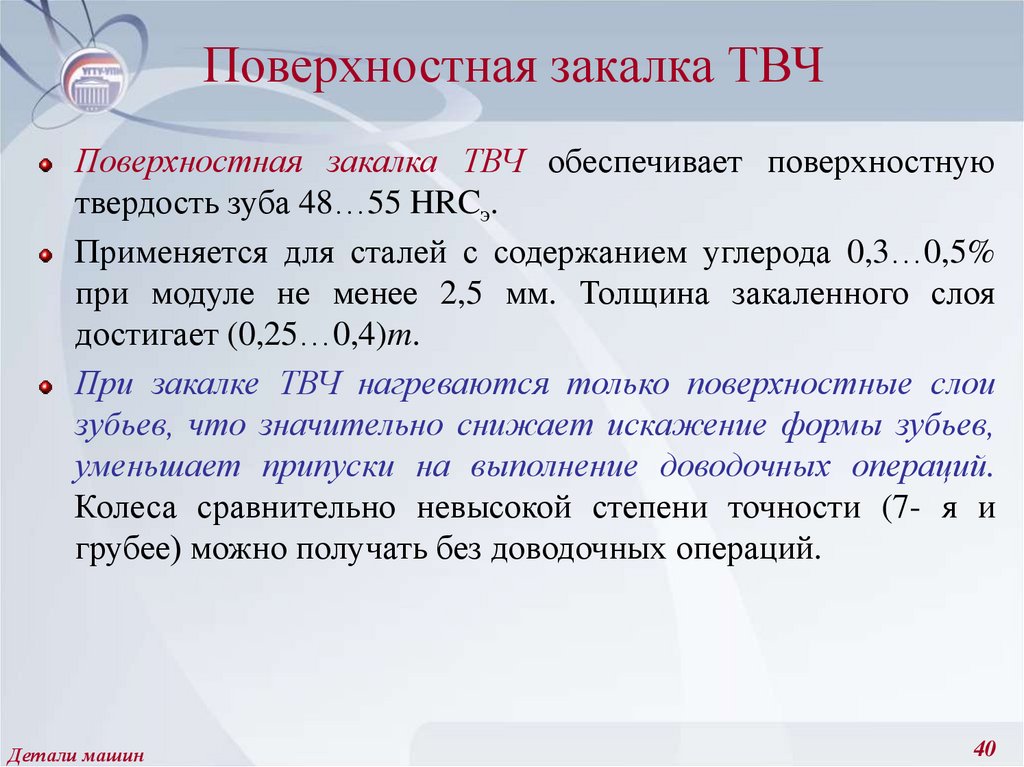

Повышенная частота тока позволяет сконцентрировать большое количество тепла в малой зоне, что повышает скорость нагревания до нескольких сотен градусов в секунду. Такая высокая скорость нагрева передвигает фазовый переход в зону более высокой температуры. При этом твердость возрастает на 2—4 единицы, до 58—62 HRC, чего невозможно добиться при объемной закалке.

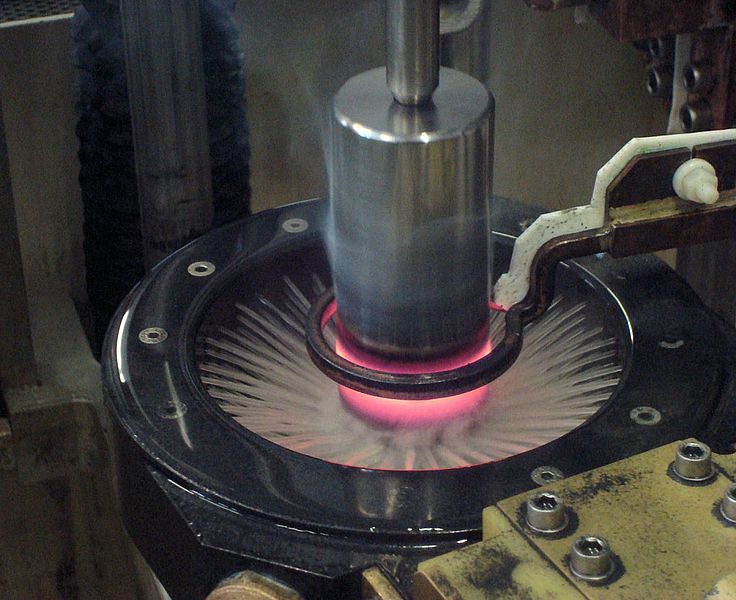

Для правильного протекания процесса закалки ТВЧ необходимо следить за тем, чтобы сохранялся одинаковый просвет между индуктором и заготовкой на всей поверхности закаливания, необходимо исключить взаимные прикосновения. Это обеспечивается при возможности вращением заготовки в центрах, что позволяет обеспечить равномерное нагревание, и, как следствие, одинаковую структуру и твердость поверхности закаленной заготовки.

Индуктор для закалки ТВЧ имеет несколько вариантов исполнения:

- одно- или многовитковой кольцевой — для нагрева наружной или внутренней поверхности деталей в форме тел вращения — валов, колес или отверстий в них;

- петлевой — для нагрева рабочей плоскости изделия, например, поверхности станины или рабочей кромки инструмента;

- фасонный — для нагрева деталей сложной или неправильной формы, например, зубьев зубчатых колес.

В зависимости от формы, размеров и глубины слоя закаливания используют такие режимы закалки ТВЧ:

- одновременная — нагревается сразу вся поверхность заготовки или определенная зона, затем также одновременно охлаждается;

- непрерывно-последовательная — нагревается одна зона детали, затем при смещении индуктора или детали нагревается другая зона, в то время как предыдущая охлаждается.

Одновременный нагрев ТВЧ всей поверхности требует больших затрат мощности, поэтому его выгоднее использовать для закалки мелких деталей — валки, втулки, пальцы, а также элементов детали — отверстий, шеек и т.д. После нагревания деталь полностью опускают в бак с охлаждающей жидкостью или поливают струей воды.

Непрерывно-последовательная закалка ТВЧ позволяет закалять крупногабаритные детали, например, венцы зубчатых колес, так как при этом процессе происходит нагрев малой зоны детали, для чего нужна меньшая мощность генератора ТВЧ.