Нововведение или очередное сверло?

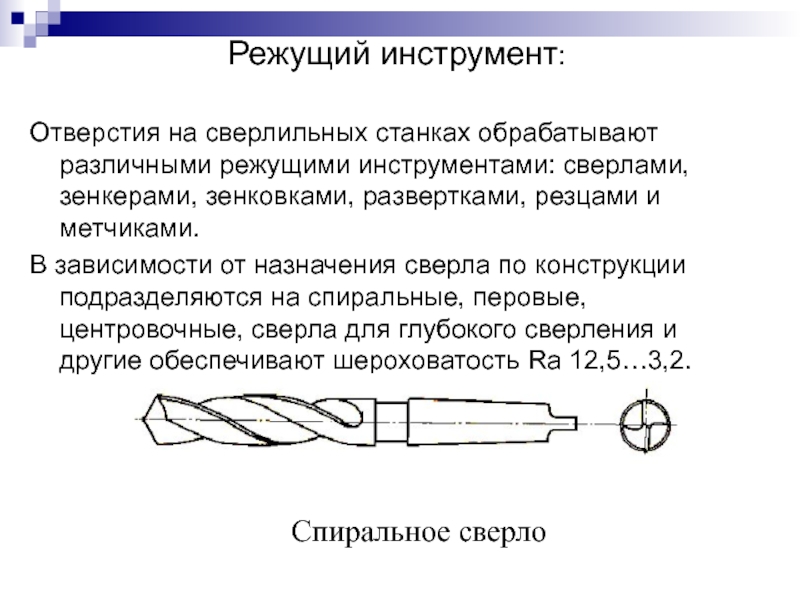

Каждый строитель знает, что качественно обработать отверстие до или после использования сверла довольно важно. Ведь именно от этого зависит качество дальнейшей работы. Помощником в этом деле является зенкер – осевой инструмент с множеством лезвий

Многие до сих пор его путают с одним из типов сверла. Возможно, на вид они чем-то и похожи, но на самом деле это две абсолютно разные вещи. Конструкция зенкера значительно прочнее конструкции сверла. Он также действует при помощи поступательного движения и нескольких лезвий, но, в отличие от сверла, убирает все лишнее из детали или элемента, а также устраняет засор при креплении чего-либо к стене

Помощником в этом деле является зенкер – осевой инструмент с множеством лезвий. Многие до сих пор его путают с одним из типов сверла. Возможно, на вид они чем-то и похожи, но на самом деле это две абсолютно разные вещи. Конструкция зенкера значительно прочнее конструкции сверла. Он также действует при помощи поступательного движения и нескольких лезвий, но, в отличие от сверла, убирает все лишнее из детали или элемента, а также устраняет засор при креплении чего-либо к стене.

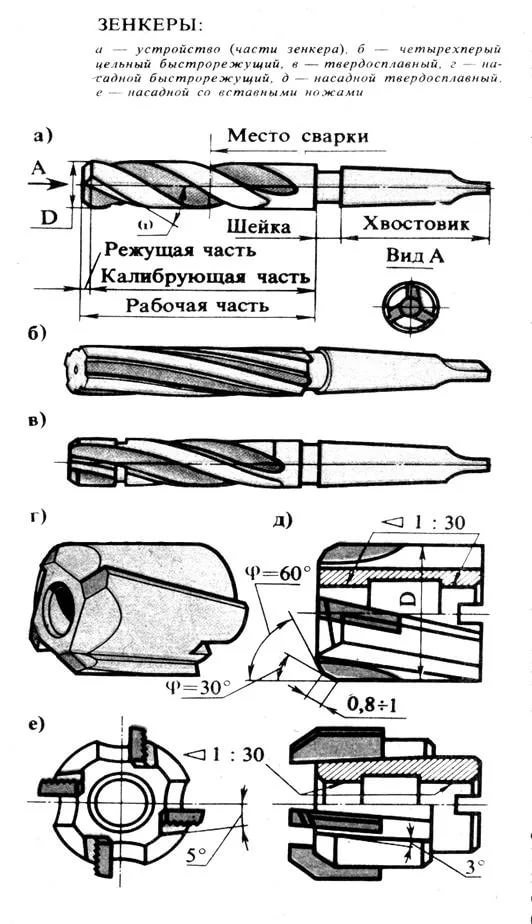

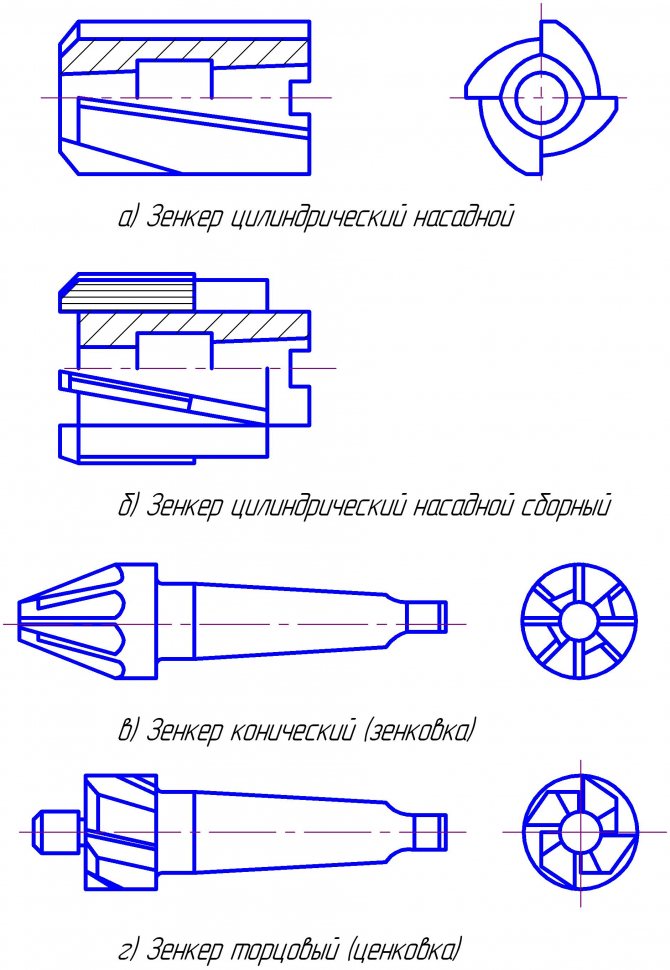

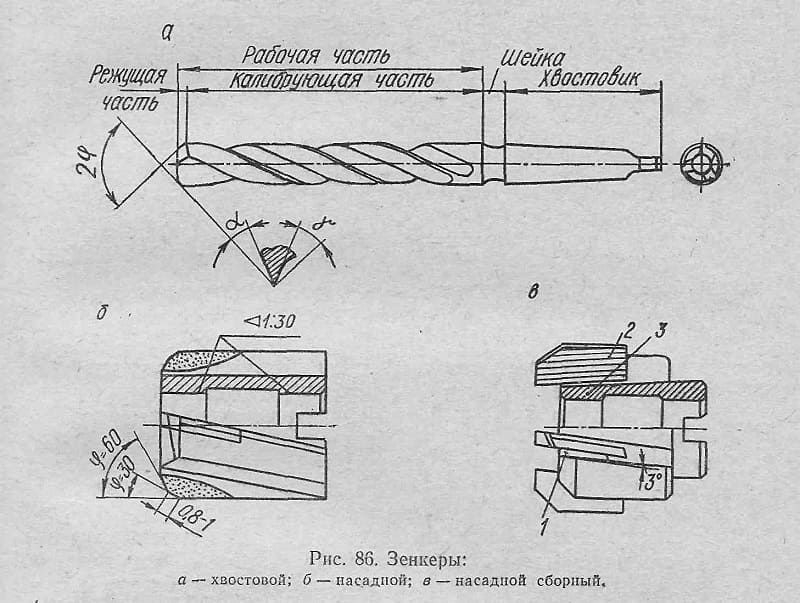

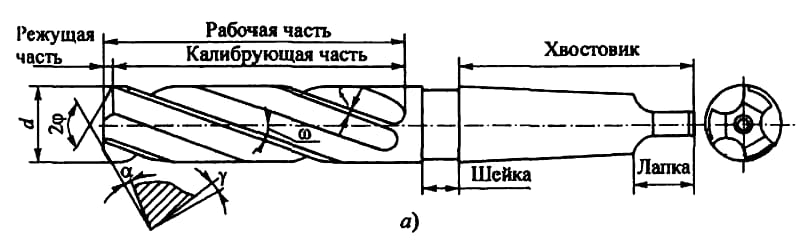

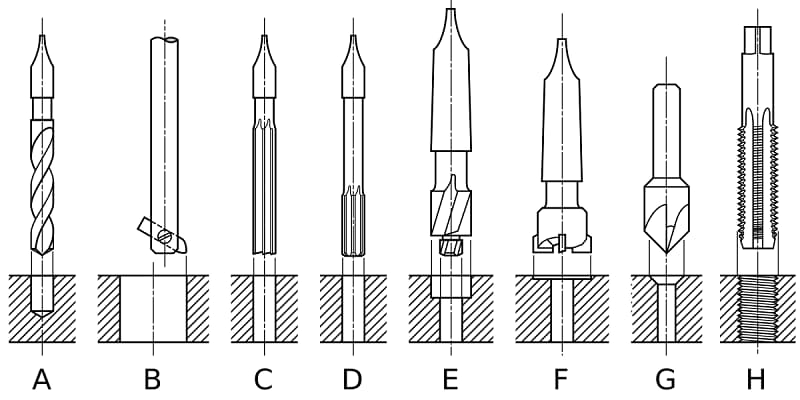

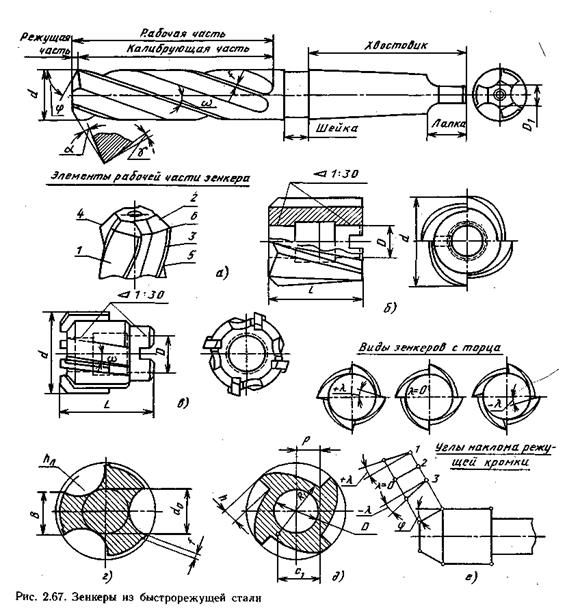

Таким образом, сверло – это режущий инструмент, который позволяет сделать отверстие, а назначение зенкера – обрабатывать отверстие. Зенкеры делятся по таким параметрам, как конструкция и способ закрепления. Относительно этих факторов они бывают хвостовые или насадные, цельные или сборные. Именно такие режущие инструменты нужны либо для предварительной, либо для окончательной обработки отверстий. Помимо вышеперечисленных параметров, типы зенкеров классифицируют по материалам, которые использовались при их изготовлении: быстрорежущая сталь и твердые сплавы.

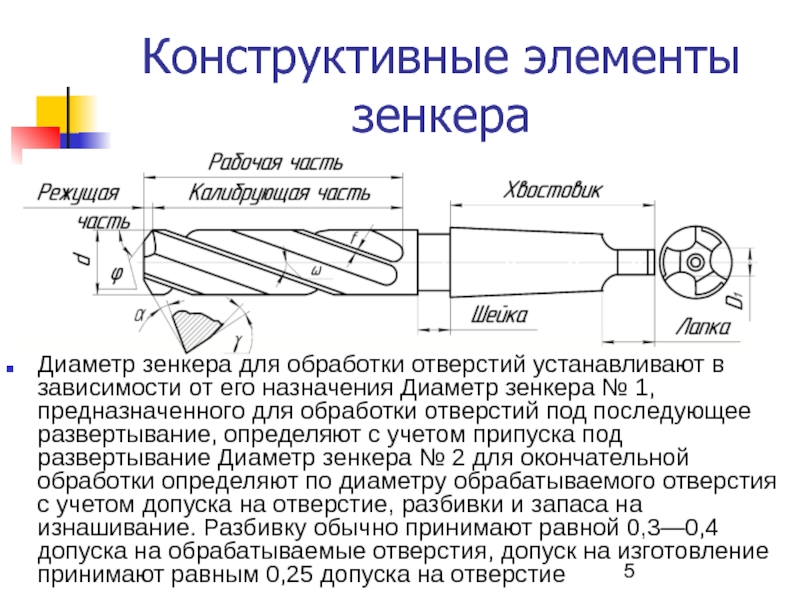

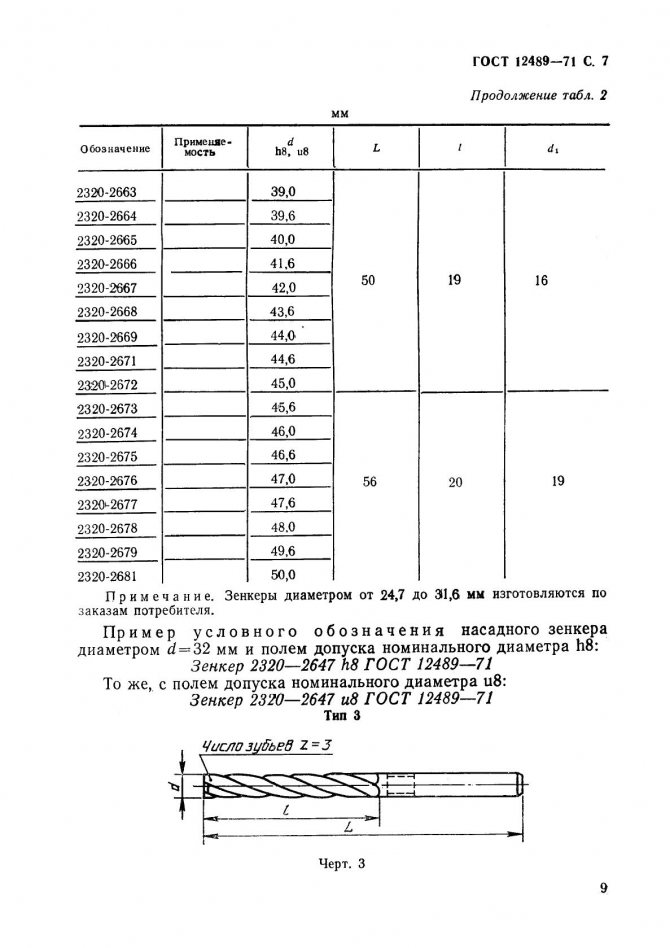

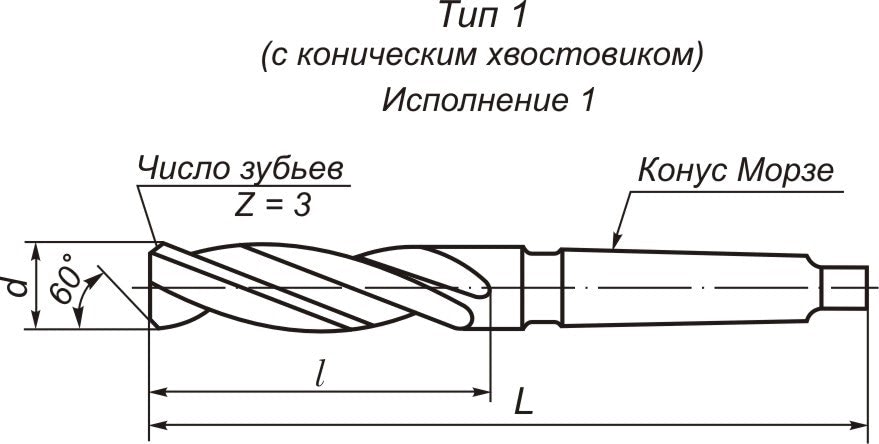

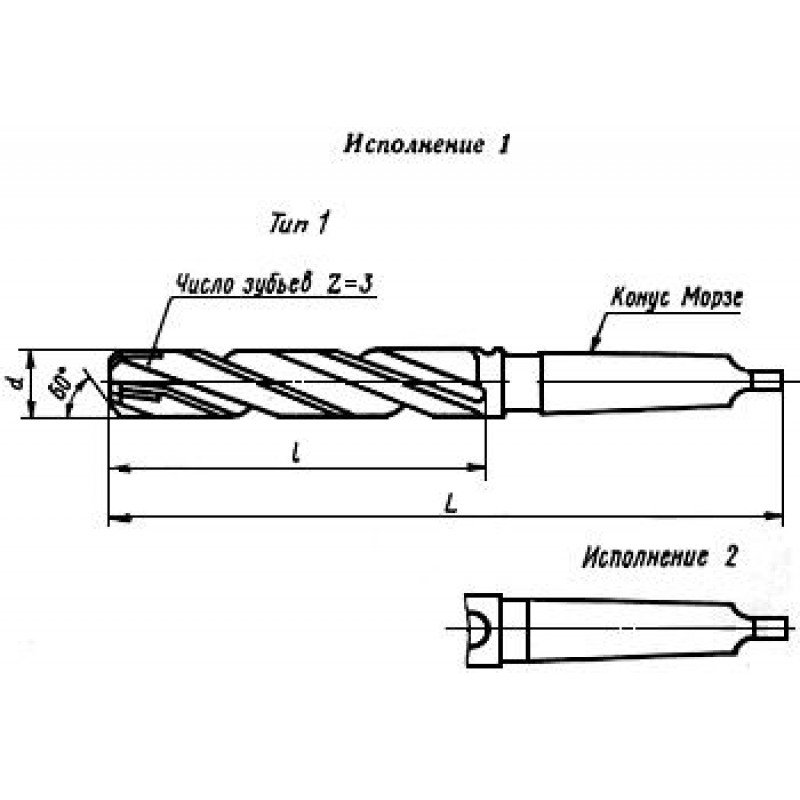

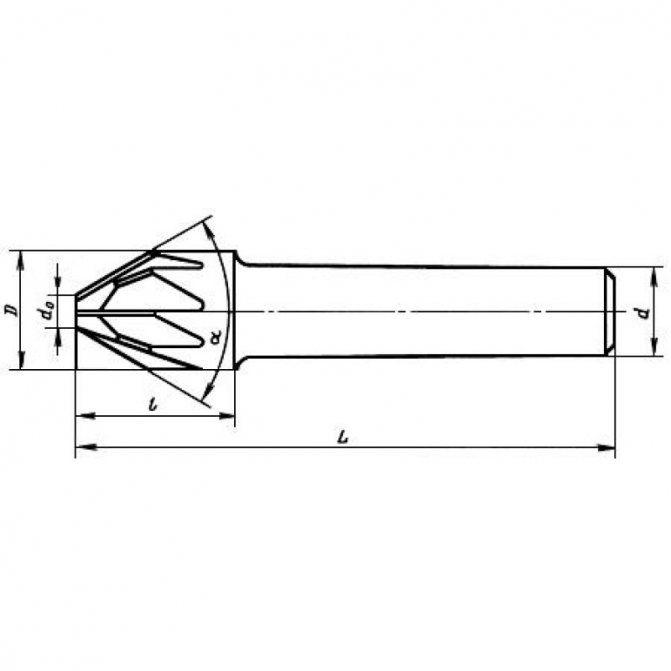

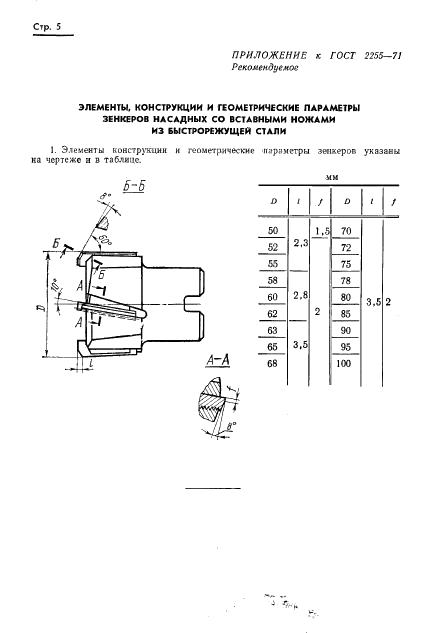

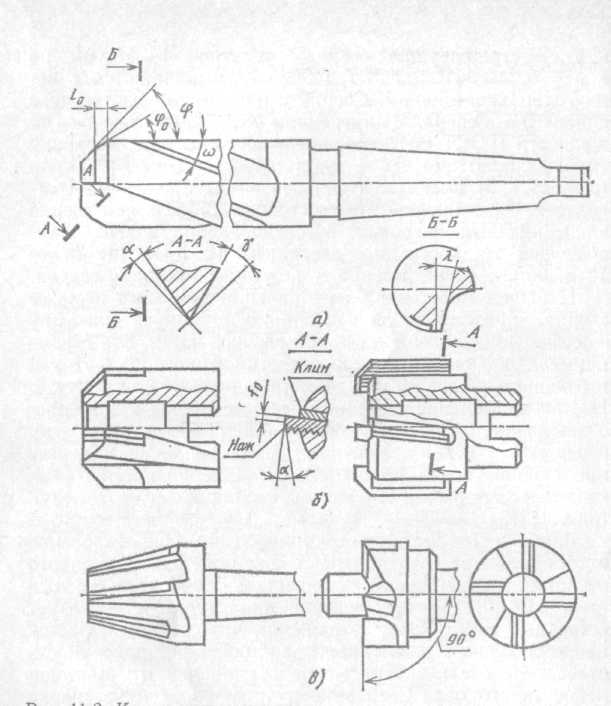

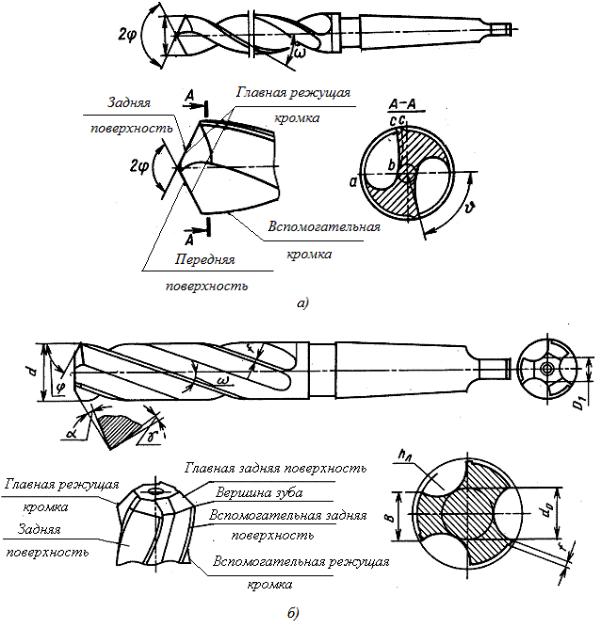

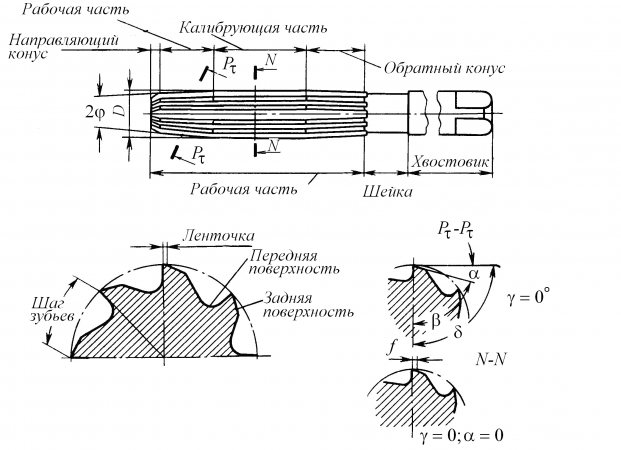

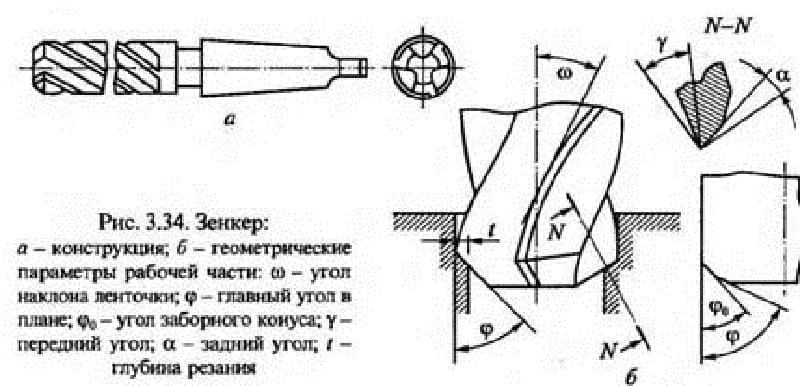

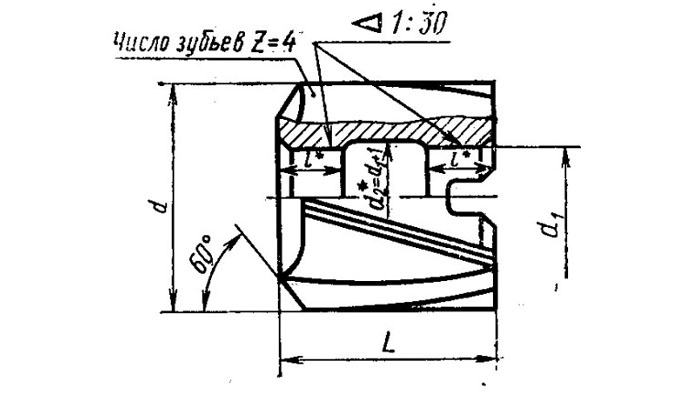

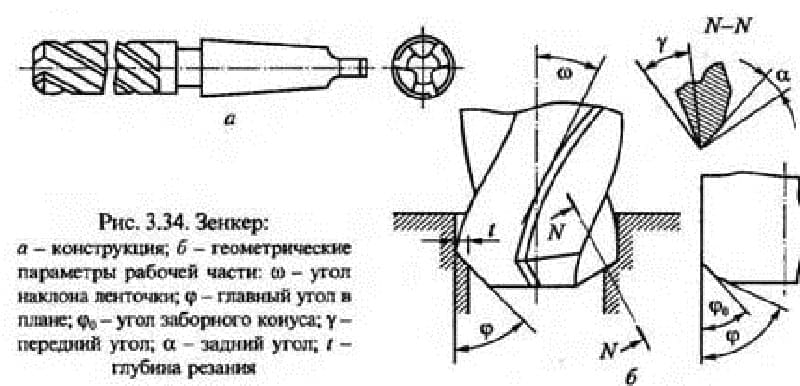

Изучим немного зенкер: чертежи показывают, что он состоит из нескольких элементов режущей части (основная режущая деталь), калибрующей части (задает верное направление и калибрует отверстия), хвостовика (благодаря ему инструмент можно закрепить в станке). Но есть такие варианты, которые крепятся в станке иначе. К примеру, зенкер насадной. Он не совсем такой, как остальные представители. Основной отличительной особенностью являются 4 винтовые кромки, а также возможность обработки деталей до 100 мм.

Фото конического зенкера по дереву, shuruping.ru

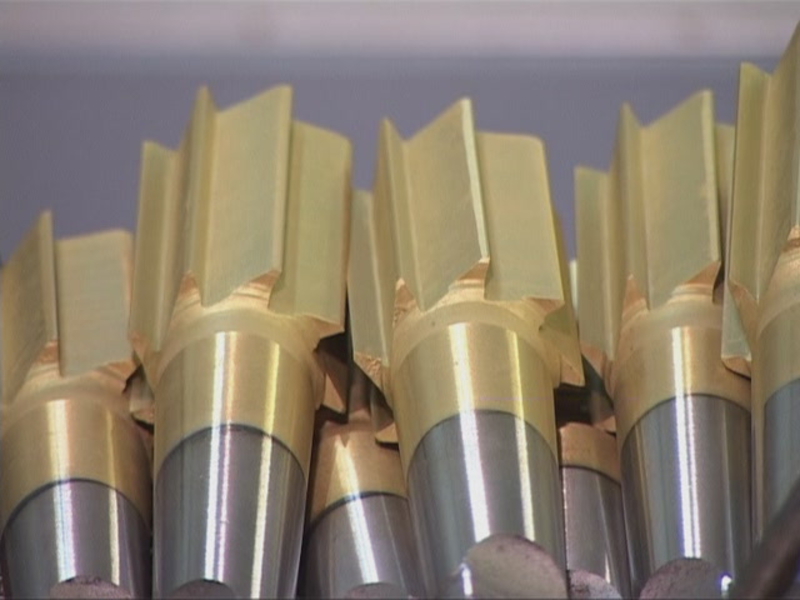

На фото – набор зенкеров, megasklad.ru

Фото насадных зенкеров, tdsvarki.ru

На фото – зенкер из стали с 6-тигранным хвостовиком для обработки древесины, obi.ru

Фото зенкера из инструментальной стали Wolfcraft, megatec.pl

Разница между зенкерованием и смежными операциями

Зенкерование напоминает сверление, только выполняется в подготовленные технологические отверстия. При данной операции получается более точный результат, так как некоторые погрешности устраняются, выправляется соосность, увеличивается точность и чистота обработки.

В процессе сверления инструмент может отклониться от оси, особенно когда большая глубина. Зенкерование выполняется инструментом, обладающим высокой жесткостью, так как число режущих кромок большое, что обеспечивает точность и заданное направление. При низких глубинах резки обеспечивается еще большая точность.

Для сравнения можно привести пример: при рассверливании получаемая шероховатость – Rz 20мкм и 11-12 – это квалитеты, при обработке зенкером – шероховатость Ra 20мкм, 9-11 квалитеты. Сверло по металлу 85, изготовленное в соответствии с ГОСТ, используется в металлообработке при необходимости выполнения кольцевого сквозного отверстия.

Имеются инструменты, имеющие комбинированное исполнение, к ним относится сверло-зенкер. Применяется с особо ответственных техпроцессах при обработке металлов резанием.

Развертывание проводится после операций сверления и зенкерования отверстий, относимое к более точной механической обработке. Инструмент-развертка. Последнее относиться к получистовой операции, и в этом заключается отличие зенкерования от развертывания.

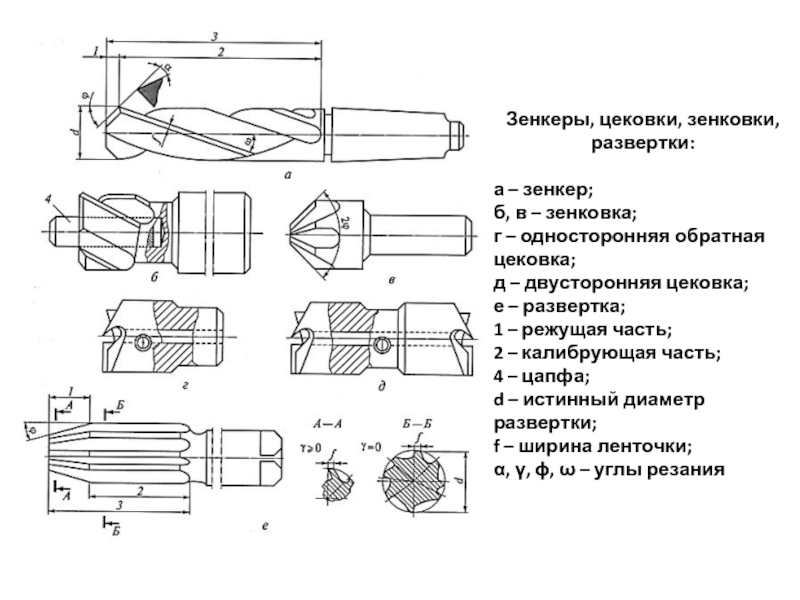

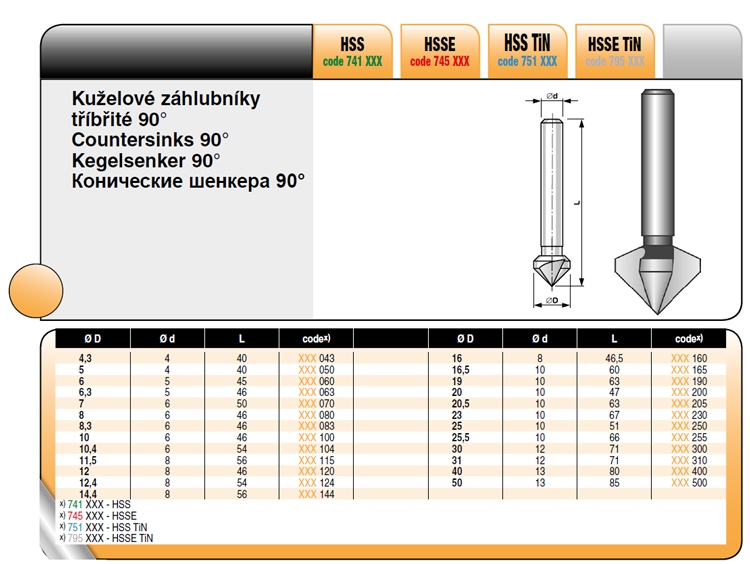

Зачастую происходит путаница между зенковкой и зенкером. Зенковка нужна для снятия фасок с отверстий, либо необходимости получения фасок конической конфигурации под заклепки, винты или болты. Эта операция называется зенкованием. Зенковки – это многолезвийный инструмент, выполняемый по нормам ГОСТ. Подразделение осуществляется по нескольким видам:

- Коническая, имеющая угол 60 градусов, 90 и 120. Используется для обеспечения фасок под крепежи или метизы.

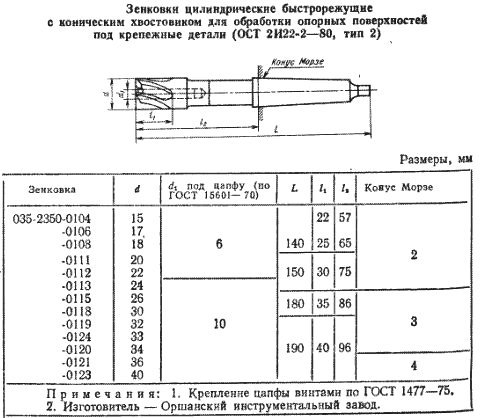

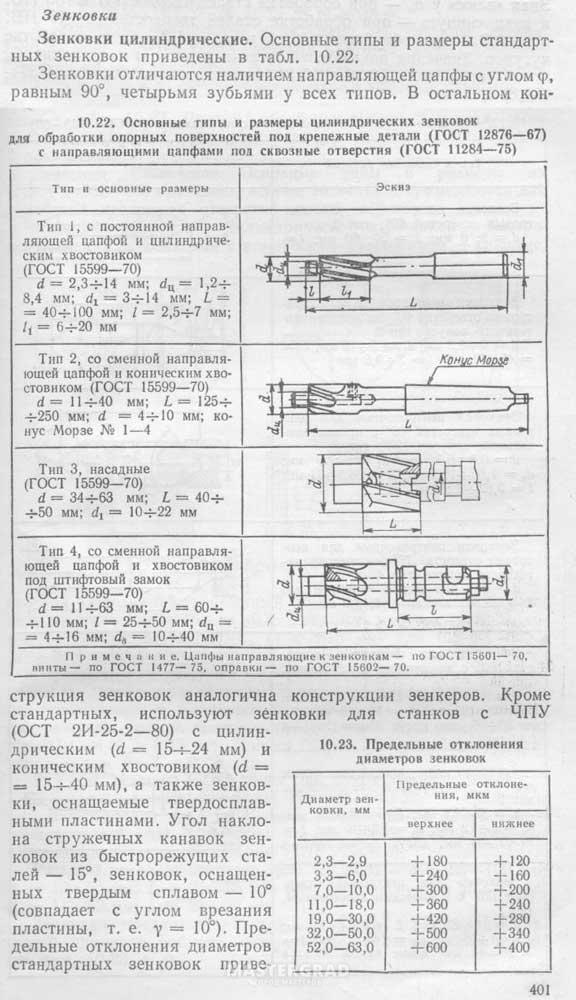

- Цилиндрическая, имеющая хвостовик и износоустойчивое покрытие. Применяется в техпроцессах при обработке опорных заготовок.

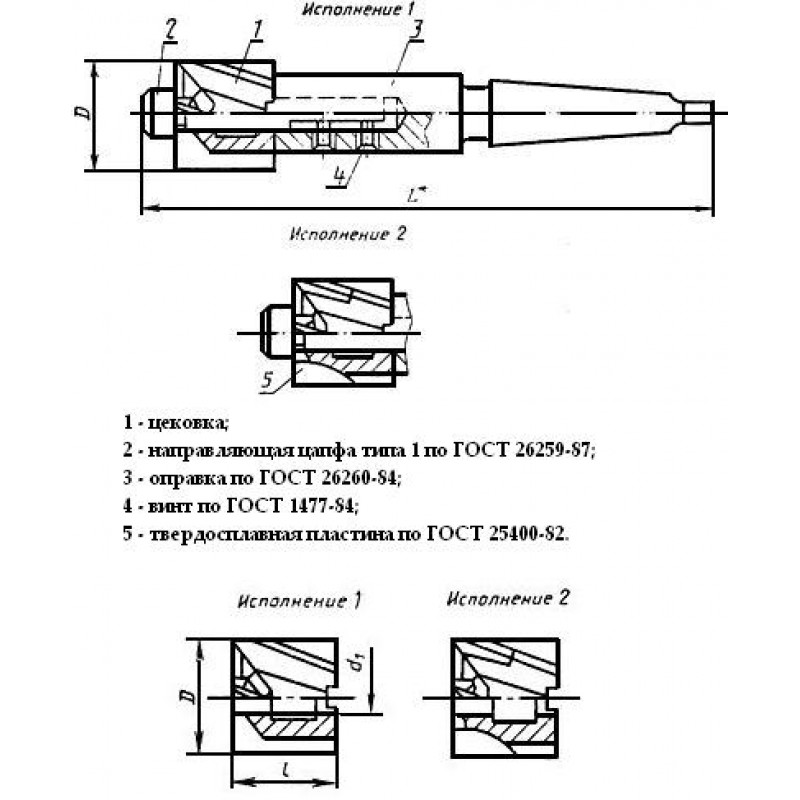

Отверстия под потайные головки крепежных элементов можно производить цековкой. Это инструмент для резки металла для получения цилиндрических отверстий, под фаски болтов, заклепок, а также для опорных поверхностей.

Зенкер. Назначение и виды инструмента

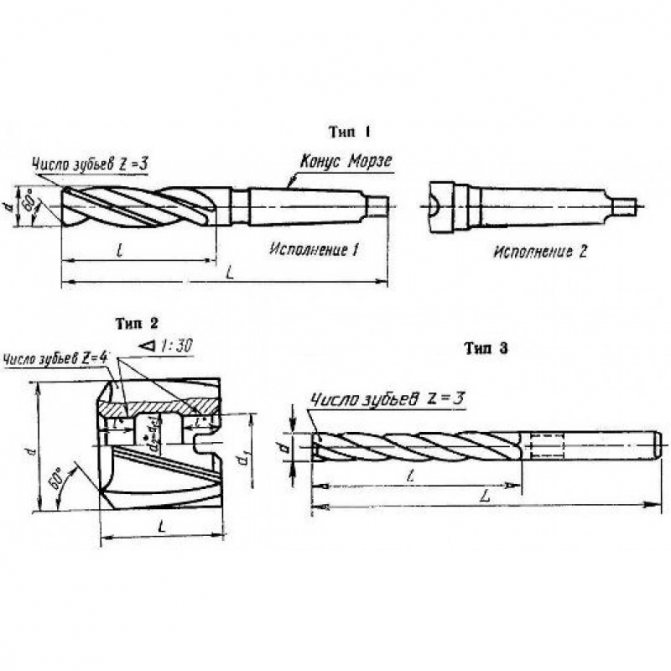

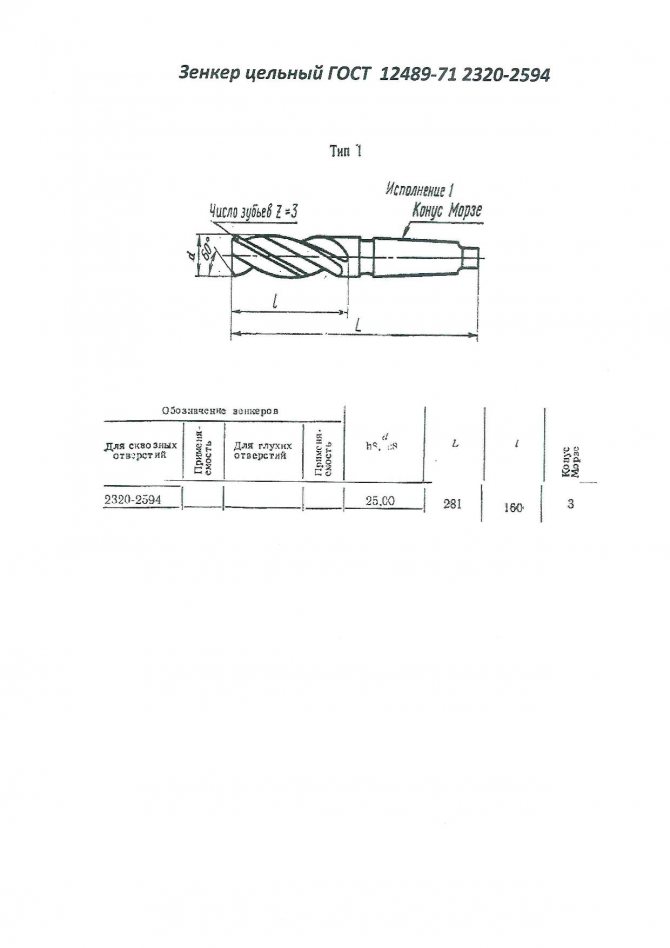

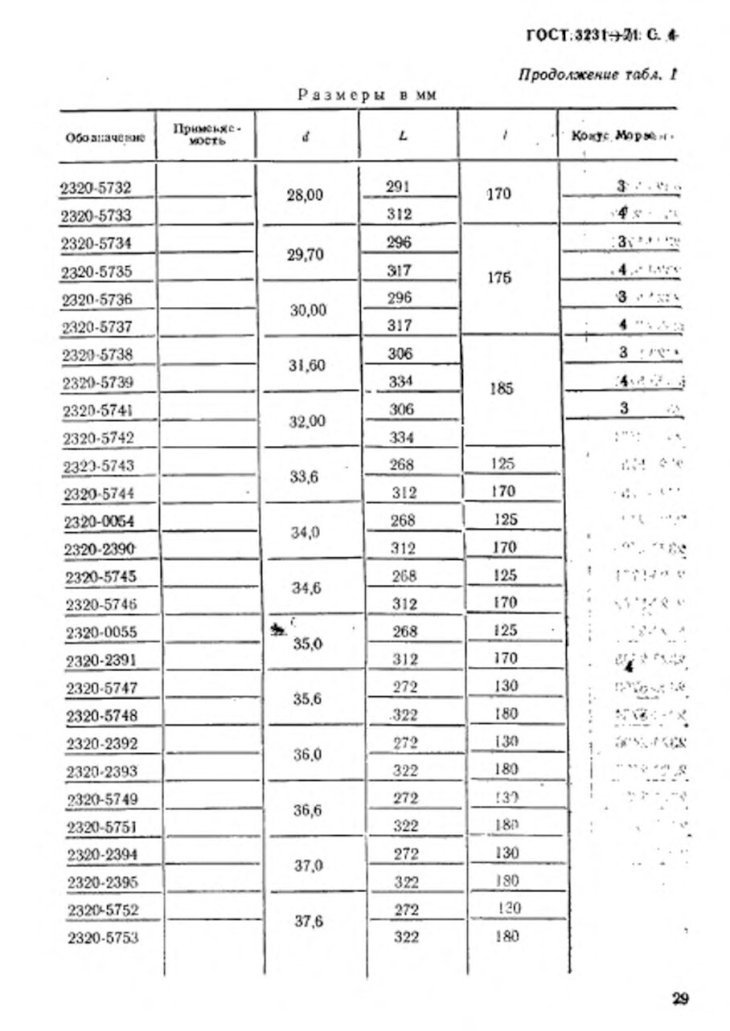

Зенкер – инструмент, предназначенный для получистовой обработки металла. Внешне представляет собой металлический вал с режущими поверхностями, напоминающий сверло. Он создан специально для металлообрабатывающей промышленности. Выпускается по ГОСТ 12489-71, ГОСТ 3231-71 или ТУ 2-035-923-83 в соответствии с разновидностью устройства.

Зенкеры подразделяются:

По типу закрепления в патроне станка:

- хвостовые;

- насадные.

По особенностям конструкции:

- цельные;

- сборные;

- сварные;

- с твердосплавными пластинами и без них.

По геометрической форме:

- цилиндрические;

- конические;

- обратные.

По направлению ленточек и канавок:

- правого вращения;

- левого вращения.

Цельные хвостовые зенкеры наиболее похожи на свёрла, но отличаются наличием большего количества режущих кромок. В их поперечном сечении насчитывает от 3 до 6 таких острых зубчиков. Для изготовления применяется быстрорежущие инструментальные стали Р9, Р18, а также легированные пластины с повышенной твёрдостью и износоустойчивостью ВК4, ВК6, ВК8, Т15К6. Допустимая скорость резания у моделей с твердосплавными вставками выше, что увеличивает их КПД.

В их поперечнике строго 4 зубца. Сама насадка иногда комплектуется съёмными рабочими лезвиями из твёрдых сплавов. Фиксируются резаки клиньями, и могут заменяться по мере надобности.

Конический зенкер похож на бур, рабочая часть инструмента сужается к его концу. Применяется для обработки наклонных круговых поверхностей. Изготовляются из легированной стали и металлокерамики.

Ленточки сверла-зенкера могут быть закручены в разных направлениях, соответственно выделяют профили правого и левого вращения. Зенкеры левого вращения применяются в токарных полуавтоматах, осуществляющих подачу материала с правой стороны.

Выбор разновидности зенкера напрямую обусловлен размером отверстия в заготовке и её материалом. При диаметре до 12 мм работают цельными зенкерами, начиная от 20 мм – зенкерами-насадками и инструментом со вставными легированными лезвиями. Когда требуется сделать более гладкие и крупные отверстия в станок устанавливаются комбинированные модели, где может быть до восьми острых зубчиков, при этом данные зенкеры опционально комбинируются со сверлами, развертками и другими сверлильно-режущими инструментами.

Правила работы инструментом

При использовании зенковки работы следует проводить с помощью токарного или сверлильного станка

Очень важно, чтобы патрон был в исправном состоянии, иначе при биении резца получить четкое цилиндрическое углубление не получится. Правила использования инструмента следующие:

- Для каждого рода работы нужно выбирать подходящий для этого тип режущего элемента: для образования конуса с заглублением – зенковку с продолговатым телом и направляющей цапфой, для небольших углублений – обычную конусную зенковку, для твердых сплавов – инструмент с твердосплавными напайками.

- Диаметр режущего элемента должен соответствовать необходимому диаметру углубления. Если делать обработку инструментом с гораздо большим диаметром, это может привести к плохой центровке углубления относительно отверстия, несоблюдению угла конуса и точной глубины.

- При выборе скорости вращения резца нужно придерживаться тех оборотов, которые рекомендованы для конкретного данного инструмента. Завышение оборотов ведет за собой перегрев рабочей части и быстрый износ режущих кромок.

- При работе с чугуном или сплавами из твердого материала необходимо отводить тепло из рабочей зоны, для этого нужно применять специальные эмульсии.

- Зенковка должна быть точно отцентрирована относительно середины отверстия.

Как выбрать зенкер

От правильности выбора зависит очень многое, особенно, учитывая специфику работы. На производстве такие работы выполняют машины, которые специально программируются, но, а человеку уже придется как-то самому. Разновидностей зенкеров на рынке очень много, поэтому выбор будет зависть от характера результата работы, грубости материала и диаметра отверстия.

Перед покупкой сделаете необходимые замеры диаметра обрабатываемой зоны, и параметры крепления. Важным пунктом будет информация об мощности агрегате (дрель, шуропопверт и так далее) и месте расположения участка обработки. Эти сведения сильно сократят модельный ряд, но все же останется еще много вариантов, различных по материалу, фирме и мелким изменениям в форме.

Цена соответственно также будет изменяться. В таком случае главным критерием будет частота использования. Но не стоит выбирать самые дешевые варианты потому что насадки из низкокачественных материалов могут не только сломаться во время работы, но и тем самым нанести серьезный вред целостности конструкции.

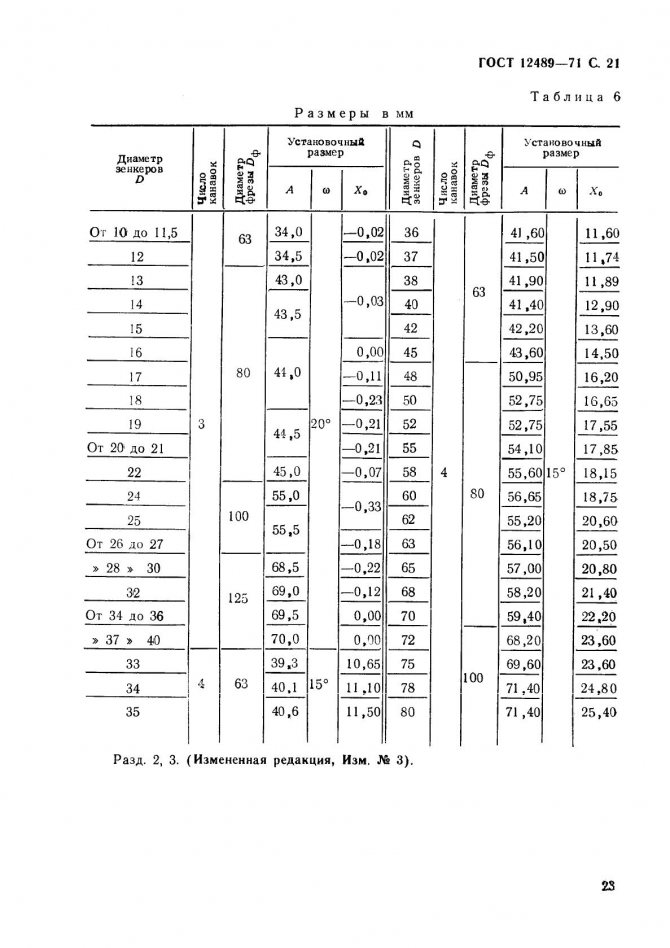

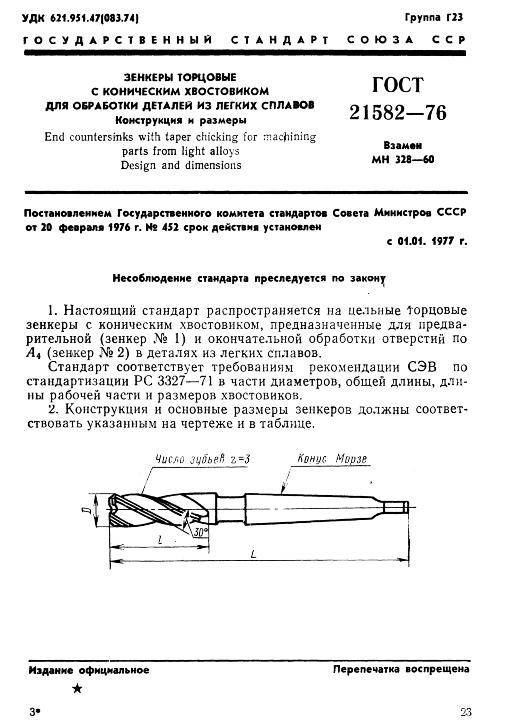

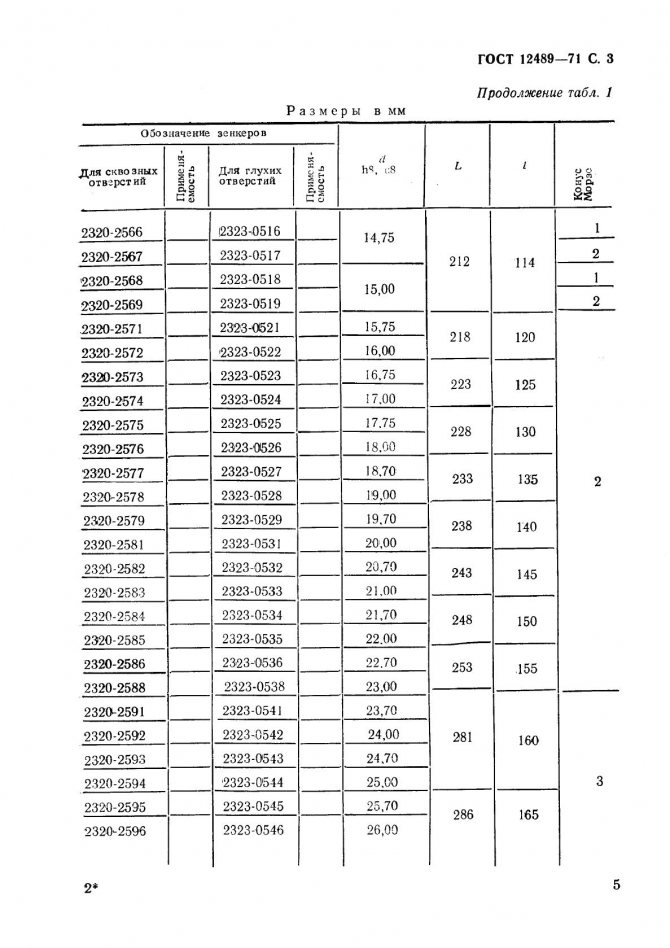

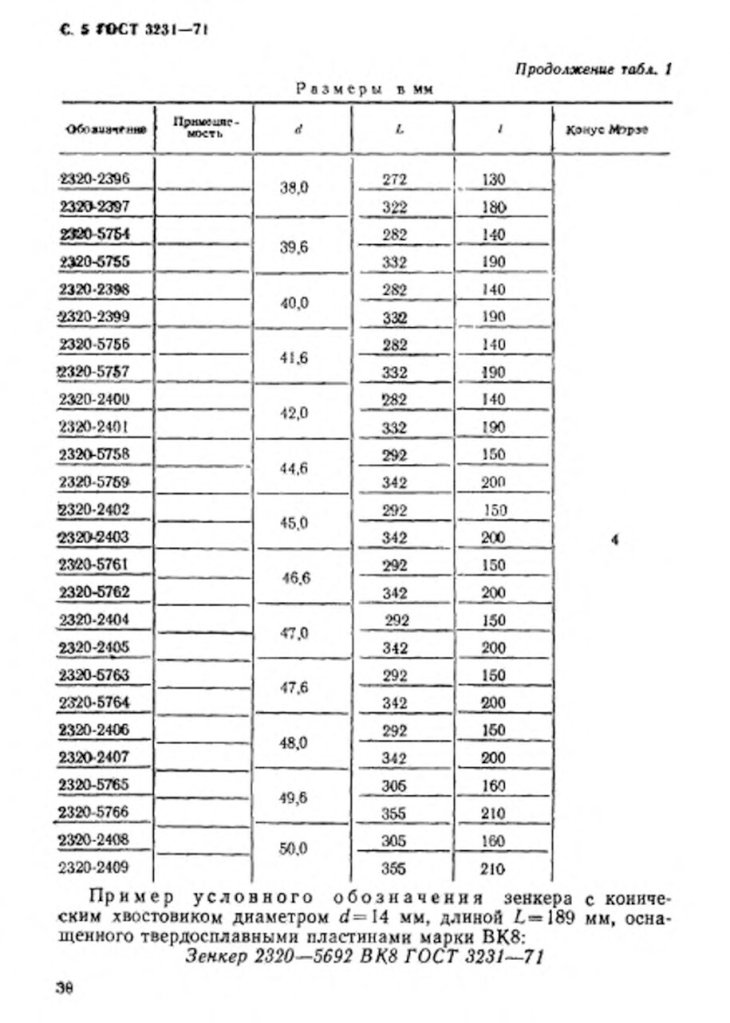

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Материал и твердость основных частей зенкеров должны соответствовать указанным в табл. 1.

Таблица 1 | ||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||

Примечание. Твердость рабочей части хвостовых зенкеров, насадных и ножей сборных зенкеров из быстрорежущей стали с содержанием ванадия 3 % и более и кобальта 5 % и более должна быть выше на 1—2 единицы HRC3, указанной в таблице 1. |

По согласованию с потребителем допускается изготовление зенкеров из легированной стали марки 9ХС по ГОСТ 5950.

Твердость зенкеров из стали марки 9ХС должна быть HRC3 62…65.

Допускается изготовление зенкеров и ножей к ним из других марок быстрорежущей стали, обеспечивающих работоспособность и стойкость зенкеров, не ниже стойкости зенкеров, изготовленных из быстрорежущей стали по ГОСТ 19265.

(Измененная редакция, Изм. № 1, 2).

1.2. Зенкеры хвостовые должны изготовляться сварными.

В месте сварки не допускаются раковины, непровар, поджог и пережог металла, кольцевые трещины и свищи.

Издание официальное Перепечатка воспрещена

★

Издательство стандартов, 1975 ИПК Издательство стандартов, 2000 Переиздание с Изменениями

Допускаются другие методы соединения рабочей части зенкера с хвостовиком, обеспечивающие качество соединения не ниже сварного.

(Измененная редакция, Изм. № 1).

1.3. Твердость рабочей части зенкеров должна соответствовать указанной в табл. 1 на длине винтовой канавки, уменьшенной на длину не более 1 х/2 диаметра зенкера от сварного шва, но не менее 1 2 3/3 длины винтовой канавки.

Твердость лапок хвостовиков зенкеров с коническим хвостовиком должна быть HRC, 32…47.

(Измененная редакция, Изм. № 1, 2).

1.4. Параметры шероховатости поверхностей зенкеров по ГОСТ 2789 не должны быть более указанных в табл. 2.

Таблица 2 | ||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||

* Для шлифованных канавок. ** Для фрезерованных канавок. |

ГОСТ 1677-75 С. 3

1.14. Зенкеры должны иметь на рабочей части только равномерную обратную конусность (уменьшение диаметра по направлению к хвостовику).

Обратная конусность на 100 мм длины должна соответствовать указанной в табл. 4.

Таблица 4* мм | ||||||||

|

1.15. Допуск радиального биения ленточек по всей длине рабочей части зенкера относительно оси зенкера или оси посадочного отверстия, а также биение главных режущих кромок при проверке в центрах не должно превышать величин, указанных в табл. 5.

Таблица 5

Номинальный диаметр зенкера, мм | Допуск биения, мм | |

направляющих ленточек | режущих кромок | |

До 18 | 0,032 | 0,040 |

Св. 18 до 30 | 0,040 | 0,050 |

Св. 30 | 0,050 | 0,063 |

(Измененная редакция, Изм. № 1, 3).

1.16. Допуски конусов Морзе — по АТ8 по ГОСТ 2848.

(Измененная редакция, Изм. № 1).

1.17. Предельные отклонения посадочного отверстия и шпоночного паза для насадных зенкеров — по ГОСТ 9472.

1.18. Комплект изготовленных сборных зенкеров должен состоять из зенкера в собранном виде и набора запасных ножей.

1.19. Средний и установленный периоды стойкости зенкеров из стали марки Р6М5 должны быть не менее указанных в табл. 5а при условиях испытаний, приведенных в разд. 3.

Таблица 5а | |||||||||||||||||||||

|

1.20. Критерий затупления зенкеров — допустимый износ по задней поверхности, значение которого не должно быть более указанного в табл. 56.

Таблица 56 мм | ||||||||||||

| ||||||||||||

1.19, 1.20. (Введены дополнительно, Изм. № 3). |

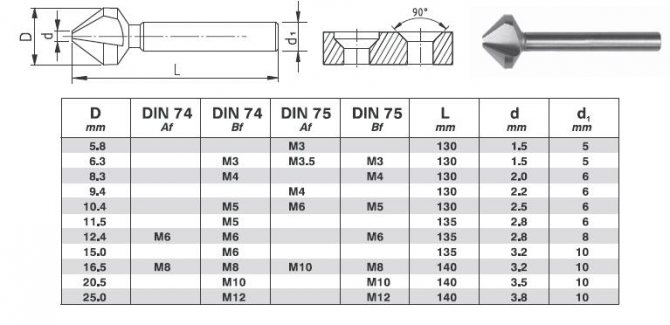

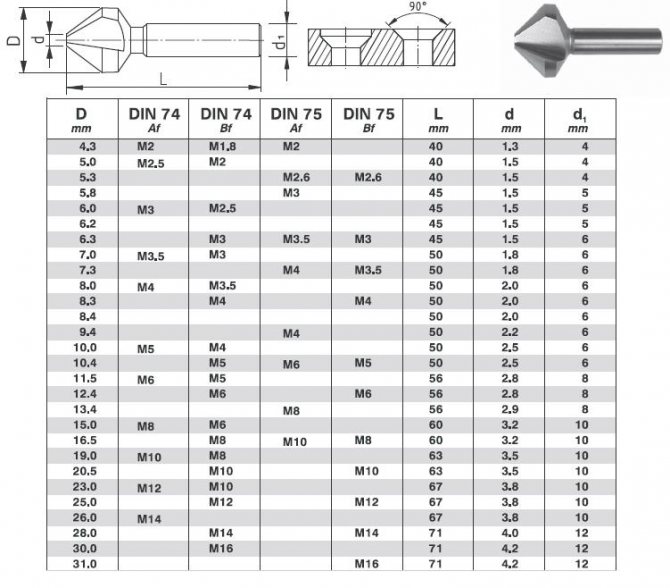

ГОСТ 14953-80 С. 13

| Тип 4 |

| Черт. 4 |

мм

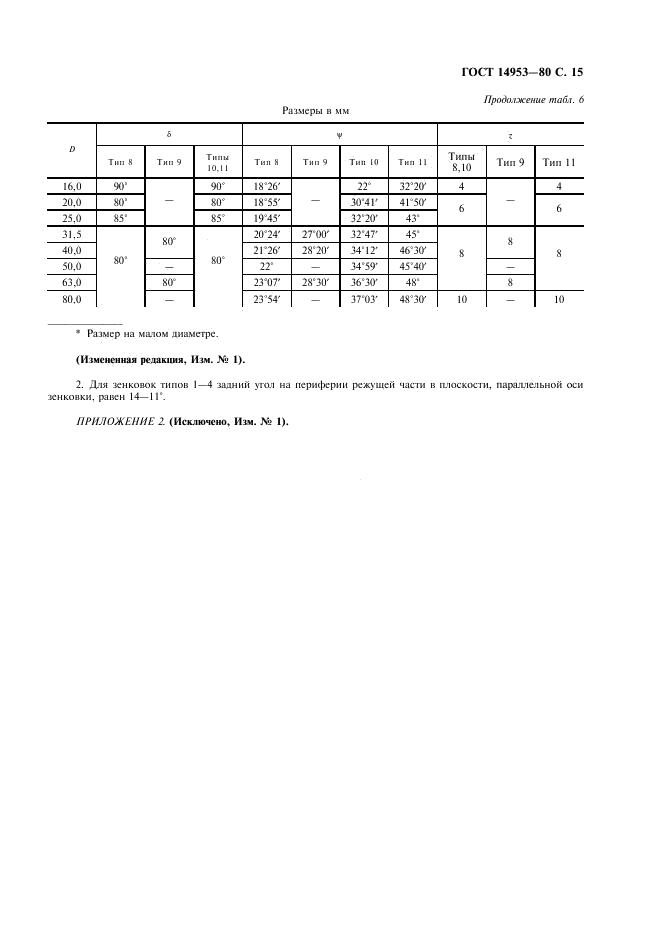

| Таблица 4 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Конструктивные особенности

Инструмент цельнометаллическая зенковка на чертеже имеет несколько основных конструктивных частей:

- Рабочий орган. Основная часть элемента, которая, по сути, выполняет операцию зенкования. В ней присутствуют режущие кромки – их может быть различное количество. Также здесь имеется основание – цилиндрическая часть, куда от вершины конуса сходятся резцы.

- Хвостовик – важная часть элемента. С его помощью резец закрепляется в патроне оборудования. Хвостовики тоже бывают разными: у одних тело по форме напоминает цилиндр, у других оно выглядит, как усеченный конус.

Между хвостовиком и рабочей зоной имеется небольшой перешеек – это тоже элемент зенковки. Перешеек – самая слабая часть инструмента. Он имеет меньший диаметр, нежели хвостовик и рабочая головка. Его предназначение – быть предохранителем на случай заклинивания резца в заготовке, он должен в этом случае просто лопнуть и предотвратить более масштабные разрушения.

Кроме цельнометаллических зенковок, имеются инструменты со вставными лезвиями. В этом случае материал лезвий изготовлен из более прочной марки стали, чем основание элемента. Такая конструкция позволяет иметь высококлассный резец, но в то же время по стоимости он не будет превосходить ходовую продукцию.

Еще одна конструкция резца имеет режущие кромки из высокопрочных напаек. Такими режущими элементами хорошо получается обрабатывать твердые сплавы или чугун.

Зенкерование

Работы выполняются на станках токарных (для получения отверстий с торцевой стороны), сверлильных, фрезерных с ЧПУ и расточных (для изменения размера отверстия). Подбор инструмента производится исходя из месторасположения отверстия и материала, глубины и размера отверстия, способа крепления. Скорость обработки в зенкеровании идентична скорости сверления. Для стали легких видов угол наклона равен 15-20 градусов, для средней легкости сплавов – 8-10 градусов. Высоколегированные стали и чугун обрабатываются поду углом 0-5 градусов, согласно ГОСТ 12479-71.

Использование автоматического оборудования позволяет добиться высокой точности обрабатываемой поверхности. Выполняя работы нужно придерживаться следующих правил безопасности: поверхность зенкера должна быть хорошо заточенной и не иметь заусенцев и трещин

В момент крепления хвостовика нужно обратить внимание на гладкость поверхности в качестве крепежа

Данная обработка похожа на операцию рассверливания. Только в случае с зенкерованием окончательный вариант выходит более точным, в процессе улучшается чистота поверхности, устраняются любые погрешности. Далее обычно производится развертывание — разновидность чистовой обработки.

Раззенковкой называют вторичную обработку уже готовых отверстий для установки в них головок болтов, заклепок, винтов.

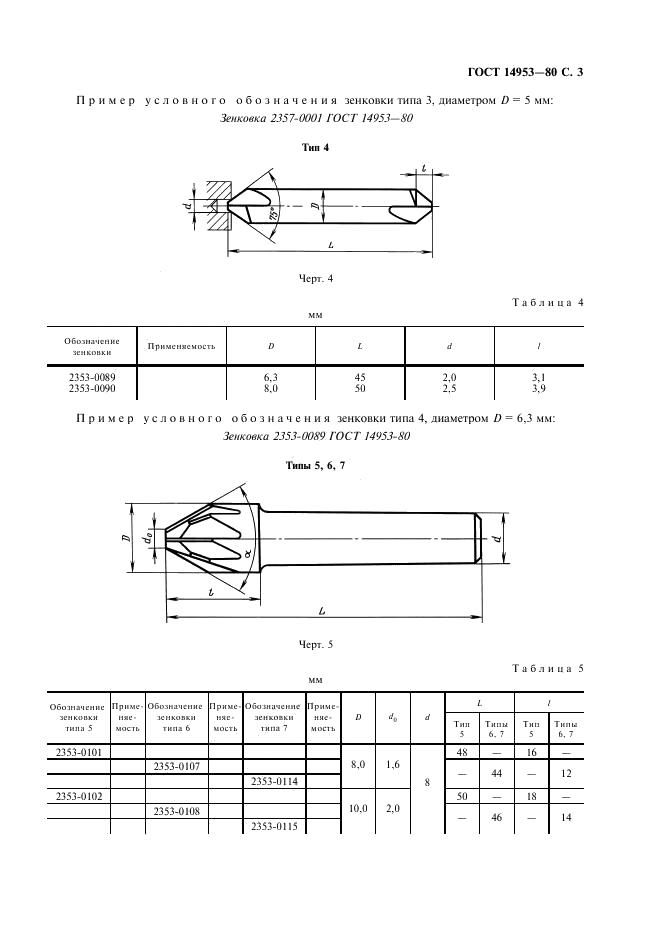

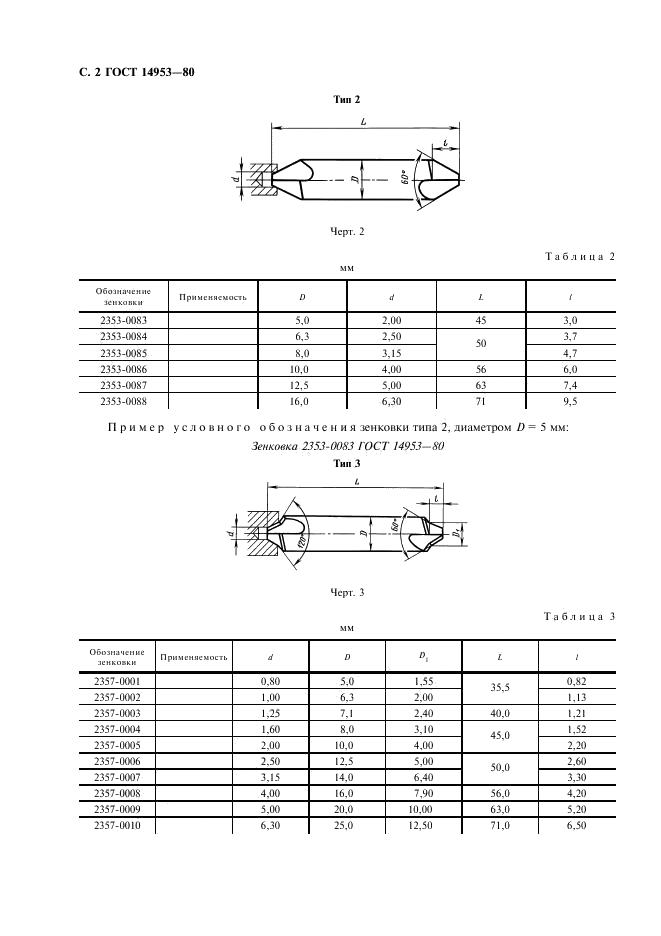

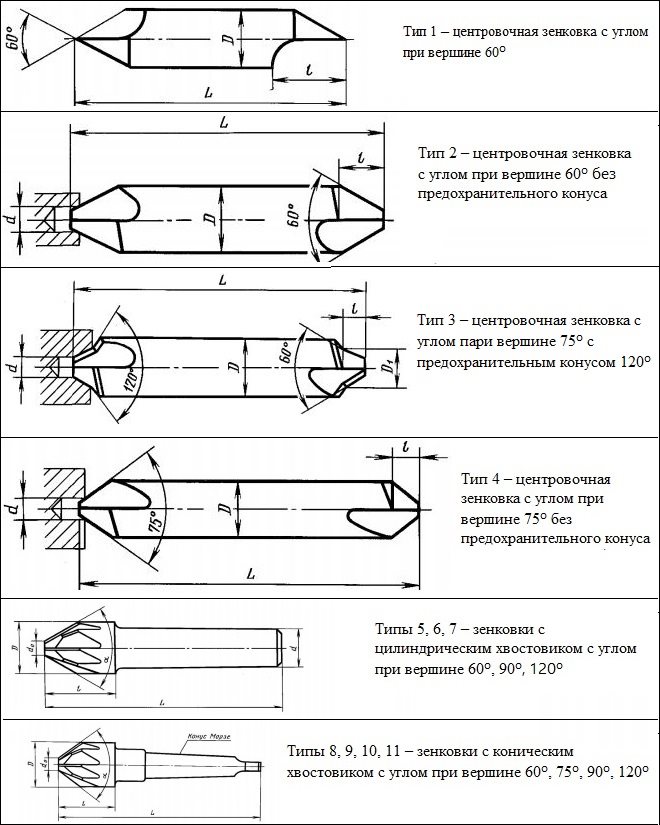

ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

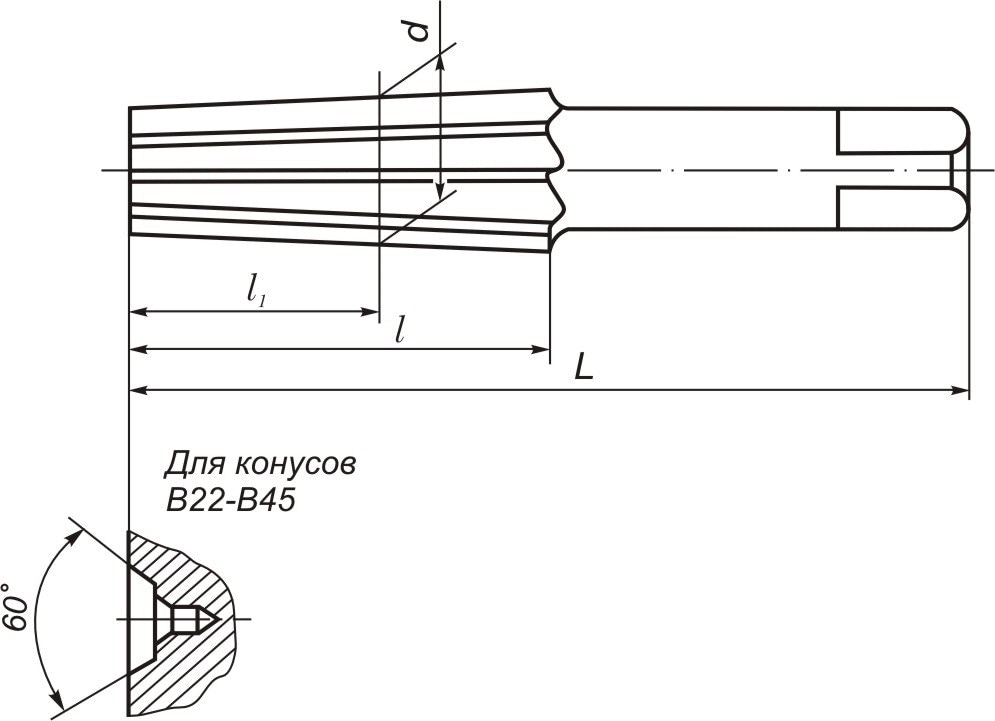

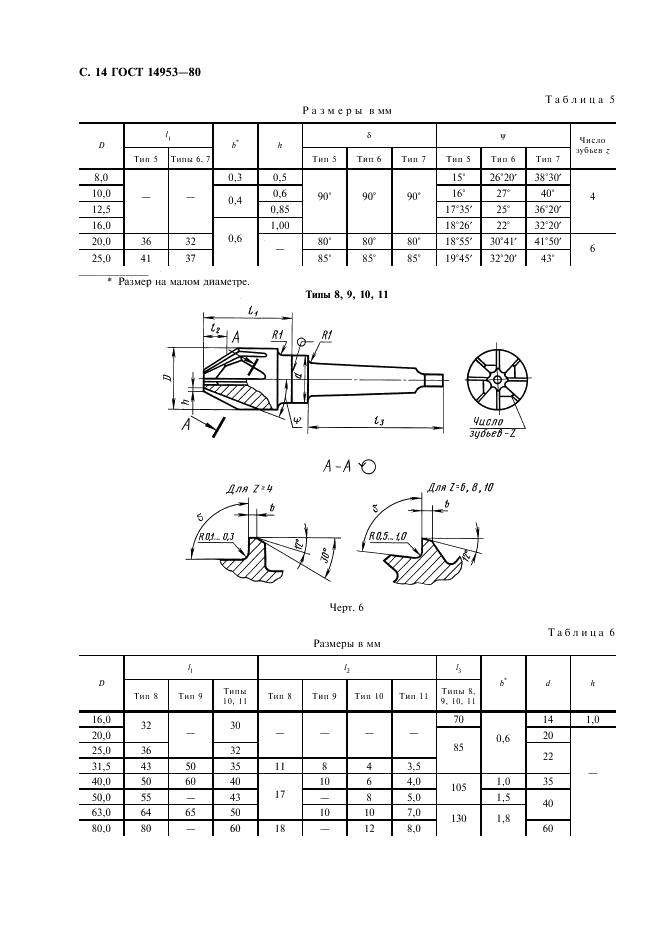

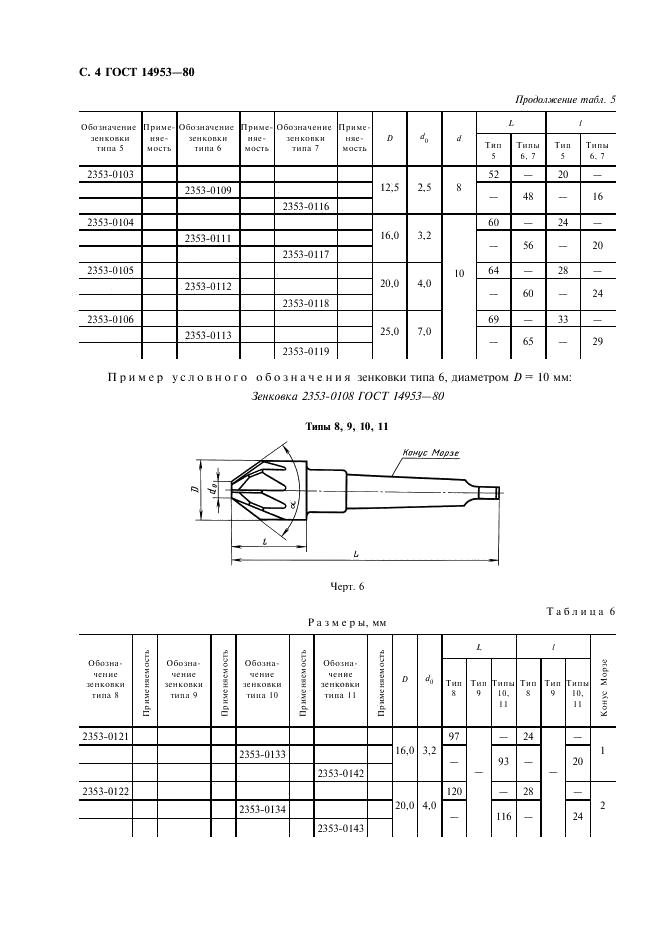

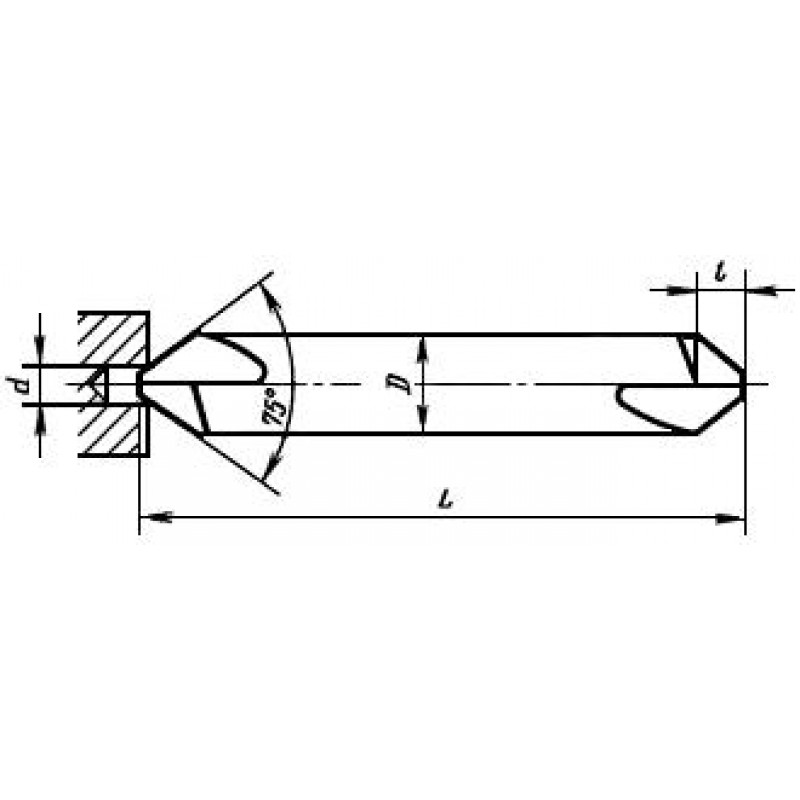

1.1. Конические зенковки должны изготовляться типов:

1 — зенковки с углом при вершине 60° центровочные;

2 — зенковки центровочные для центровых отверстий с углом при вершине 60° без предохранительного конуса;

3 — зенковки центровочные для центровых отверстий с углом при вершине 60°с предохранительным конусом 120°;

4 — зенковки центровочные для центровых отверстий с углом при вершине 75° без предохранительного конуса;

5 — зенковки с углом при вершине 60° с цилиндрическим хвостовиком;

6 — зенковки с углом при вершине 90°с цилиндрическим хвостовиком;

7 — зенковки с углом при вершине 120° с цилиндрическим хвостовиком;

8 — зенковки с углом при вершине 60° с коническим хвостовиком;

9 — зенковки с углом при вершине 75° с коническим хвостовиком;

10 — зенковки с углом при вершине 90° с коническим хвостовиком;

11 — зенковки с углом при вершине 120° с коническим хвостовиком.

1.2. Основные размеры зенковок должны соответствовать указанным на черт. 1—6 и в табл.

| Тип 1 |

| Черт. 1 |

1-6.

| Таблица 1 мм | ||

| Пример условного обозначения зенковки типа 1, диаметром D = 5 мм: Зенковка 2353-0081 ГОСТ 14953-80 Издание официальное Перепечатка воспрещена ★ Издательство стандартов, 1981 ИПК Издательство стандартов, 2003

|

Тонкости правильного зенкерования металлических заготовок

При выполнении зенкерования углублений в металле для заготовок, не требующих высокой точности, используется простое сверло, закрепленное к патрону обычной дрели. Такое практикуется в домашнем хозяйстве. При выполнении серьезных технологических операций в машиностроительных отраслях эта работа требует большой мощности и соответствующего оборудования.

Поэтому при таком подходе применяются:

- Расточное оборудование.

- Сверлильные установки.

- Токарные станки.

- Агрегатное (используемое для повторной обработки на оснащенной автоматикой линии).

- Фрезерные станки.

Зенкерование отверстия после отливки рекомендуется выполнить его растачивание на от 5 до 10 мм в глубину. Это необходимо, что зенкер принял заданные координаты.

При выполнении обработки стальных изделий применение смазочно-охлаждающих жидкостей обязательно, так как металл сильно нагревается и становится мягким, а это влияет на качество обработки. При обработке изделий из цветного металла не требует применения СОЖ, они наиболее податливы к внешним воздействиям и обработка отверстий выполняется быстрее.

► При выборе инструмента требуется руководствоваться следующими нюансами:

Тип применяемого инструмента выбирается на основании материала обрабатываемой заготовки

При этом немаловажно учитывать расположение отверстия и серийность производства.

Исходя из заданных параметров точности, диаметра и глубины обработки производят соответствующий выбор зенкера.

Способ крепления в станочном приспособлении немаловажен при выборе.

Материал, из которого выполнен инструмент, зависит от материала детали, Например, это может быть зенкер по металлу или по дереву.. В помощь при выборе инструмента имеют место быть государственные стандарты, а именно ГОСТ 12489-71 будет настольной книгой в этом деле

Инструмент должен соответствовать ТУ и ГОСТ

В помощь при выборе инструмента имеют место быть государственные стандарты, а именно ГОСТ 12489-71 будет настольной книгой в этом деле. Инструмент должен соответствовать ТУ и ГОСТ.

► Примеры правильно выбора:

- Для изделий, материалом которых является конструкционная сталь, и при этом есть необходимость получить отверстие до 40 мм по диаметру, производится обработка зенкером из быстрорежущей стали. Сам инструмент должен иметь 3 или 4 зуба, а диаметр не менее 30 и не более 40 мм.

- Если изделие выполнено из закаленной или иной труднообрабатываемой стали, то при его расточке необходимо сделать выбор в пользу инструмента с твердосплавными пластинами. При этом показатели диаметра выбираются в пределах от 40 до 50 мм, а количество зубьев от 3 до 4.

- Перед обработкой изделий из конструкционных материалов стали при обработке отверстий до 80 мм в диаметре, растачивание производится зенкером из быстрорежущего материала с использованием насадных головок диаметром от 32 до 80 мм.

- Перовой зенкер используется для обработки заготовок из чугуна и цветного металла.

- При обработке глухих отверстий, диаметр которых колеблется в пределах 15-25 мм обработка, происходит специальным инструментом, имеющим в корпусной части канал для подачи СОЖ.

Для выполнения качественных работ по зенкерованию необходимо соблюдать припуски. Параметры диаметра применяемого инструмента должны соответствовать с размером полученного диаметра в заготовке после технологической операции.

В случае если после зенкерования необходимо будет исполнение развертывания, то инструмент должен быть выбран из расчета на 0,15 или на 0,3 мм меньше, чем получаемый в результате размер. При нанесении метки черновой расточки ли сверления в качестве подготовки для зенкерования следует выполнять припуск на сторону размером от 0,5 до 2 мм.

Видео: свёрла, зенковки.

Конструкция

Коническая зенковка имеет две основные конструктивные части:

- хвостовик, предназначенный для крепления зенковки в патрон сверлильного или токарного станка;

- рабочий орган для зенкования отверстий, состоящий из 6 ÷12 режущих кромок увеличенной (по сравнению со сверлом толщины.

Угол развертки конуса — от 60 до 120°. Число кромок зависит от диаметра инструмента, чем он больше, тем больше и кромок.

На торце размещена направляющая цапфа, обеспечивающая крепление в патроне. За концами режущих кромок может устанавливаться съемный поясок, ограничивающий глубину погружение в заготовку. Ограничитель может выполняться как несъемная часть зенковки. При необходимости на зенковку монтируют режущую насадку. При изображении отверстия на чертеже тип и размер зенковки указывается рядом с ним или в поясняющей надпили на полях.

Для изготовления зенковок применяют высококачественные сорта сталей: инструментальные, быстрорежущие, углеродистые. Инструмент подвергают многоступенчатой термообработке, которая улучшает его прочностные свойства.

Зенкер своими руками

Зенкер по дереву довольно популярный инструмент на рынке, но в вашем магазине его может не быть, а вещь нужная. А в случае, когда все необходимые компоненты уже есть, в таком случае можно построить зенкерный станок своими руками. Оборудование будет далеко от профессиональных агрегатов, которые используют на предприятиях и фабриках, однако оно имеет преимущества перед дорогими аналогами. Для того, чтобы построить станок нужны следующие вещи:

Мощная дрель;

Основание ля станка из дерева или металла;

Прочный угловой штатива, также из дерева или железа;

Самодельная стойка для дополнительной устойчивости;

Пружинный механизм, для обратного движения дрели.

Это базовые компоненты, из которых можно собрать станок, который обеспечит устойчивую и точную обработку. От выбора материала будет зависеть прочность, вес, долговечность, цена постройки. Сильно экономить в этом вопросе не стоит, потому что зенкерование – точный процесс, а любое отклонение или недочет может привести к плохим результатам.

Для создания самой насадки используйте саморез или сверло, которое нужно обрезать, добавив новые лезвия. Плюсов у такой конструкции много:

Создается в домашних условиях из имеющихся компонентов;

Не требуют больших вложений;

Можно настраивать в любое время под индивидуальные конфигурации;

Возможность проводить самые разные виды стационарных работ с дрелью;

Но даже с учетом всех преимуществ у кустарного зенкера есть ряд недостатков. Некоторые минус незначительны и легко исправляются, однако они есть и по большей части связаны с просчетами во время моделирования и неправильной сборке конструкции. Вот эти минусы:

Ошибка во время заточки может привести к завышенному значению диаметра;

Быстрый износ насадок;

Любой недочет и ошибка приводит к потери качества;

Поэтому нужно уделить внимание на просчитывание конструкции и тестировать станок до его прямого использования. И если сделать все правильно, то такой станок будет отличным помощником в работе с деревянными деталями. А при желании оборудование можно переоборудовать и для железных деталей

А при желании оборудование можно переоборудовать и для железных деталей.

Видеоролик, где описан последовательный процесс создания зенкера по дереву

Действующие ГОСТы

На любой инструмент имеются нормативные документы по его использованию. Для того чтобы соблюдать технологический процесс работы с зенковками, разработаны ГОСТы зенковок. На каждый тип режущего элемента (здесь деление по категориям) имеются свои технические условия:

- Согласно ГОСТ 14953-80Е описываются все нормы и правила касаемо зенковок конической формы. Здесь указан тип оборудования, с которым может работать резец, область его применения, рекомендуемые обороты, материал, для обработки которого предназначено устройство.

- Согласно ГОСТ 2И22-2-80 описываются все нормы и правила касаемо зенковок цилиндрической формы.

Виды зенкеров

Зенкеры по геометрической форме подразделяются на: цилиндрические, конические, торцовые. В зависимости от того, какой результат должен получиться, используется соответствующий тип инструмента:

- • для работы с деталями и формами цилиндрического вида. Имеют разный диаметр и угол наклона. Предназначены для расширения отверстии до 10 мм. С использованием направляющей цапки получаются углубления для крепежей;

- • для работы с коническими деталями (датчики, клапаны). Обрабатываемые поверхности, как правило, из чугуна и стали;

- • для обработки торцевой плоскости детали или изделия (приливов, бобышек).

Зенкеры классифицируют по виду конструкции: цельные, сборные, сварные и с наплавными твердосплавными пластинками. По способу крепления: хвостовой и насадной зенкеры.