Основные механические свойства металлов

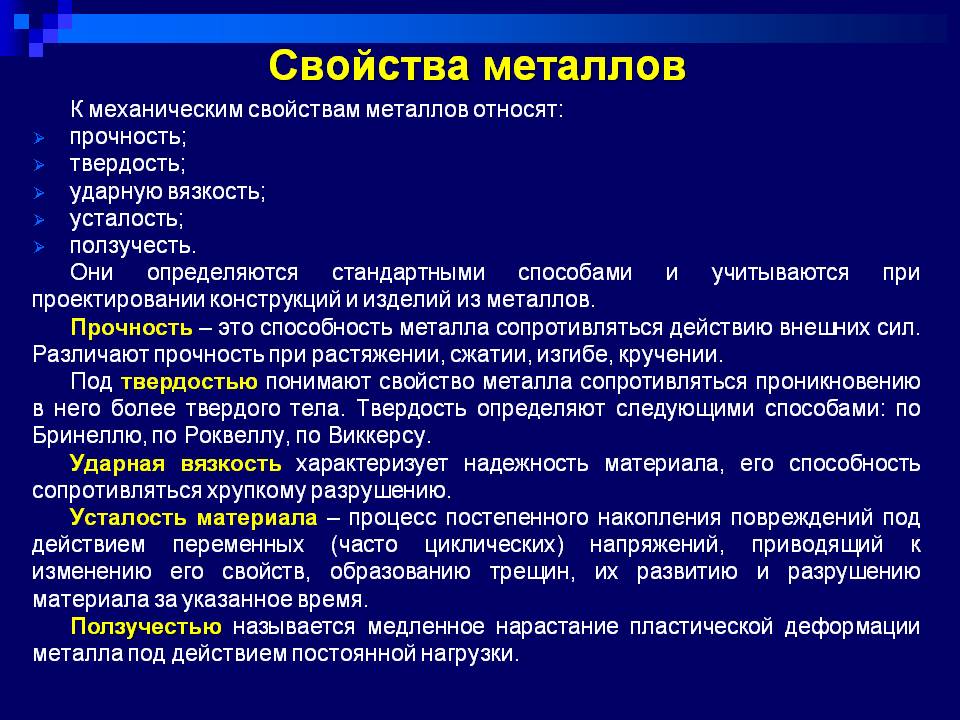

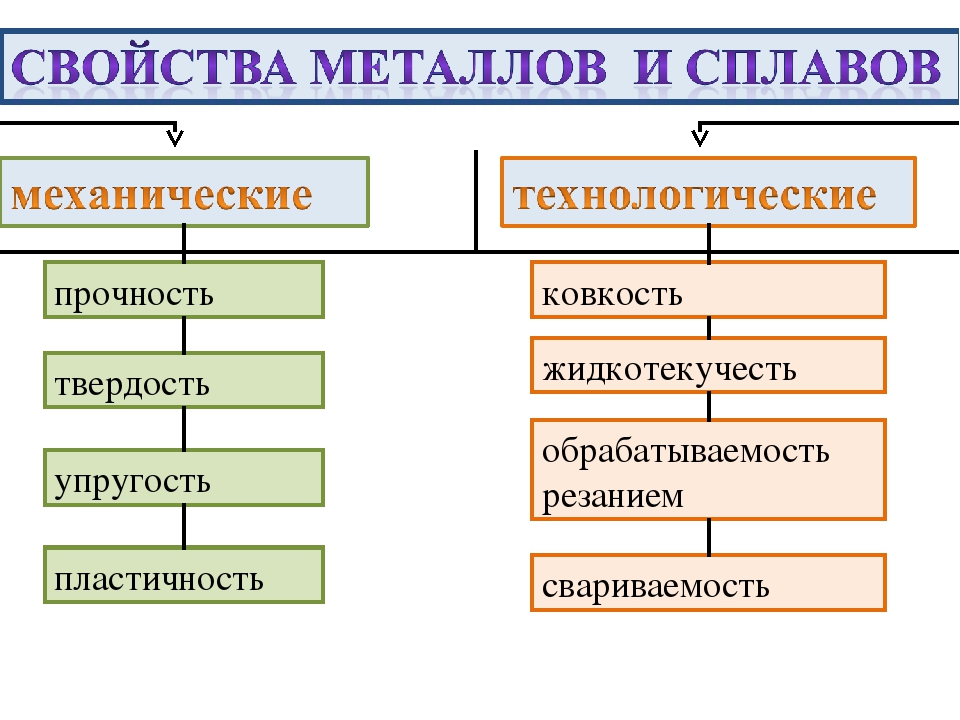

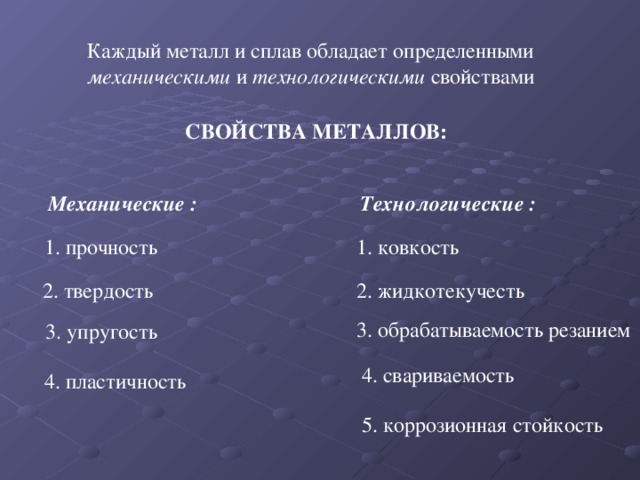

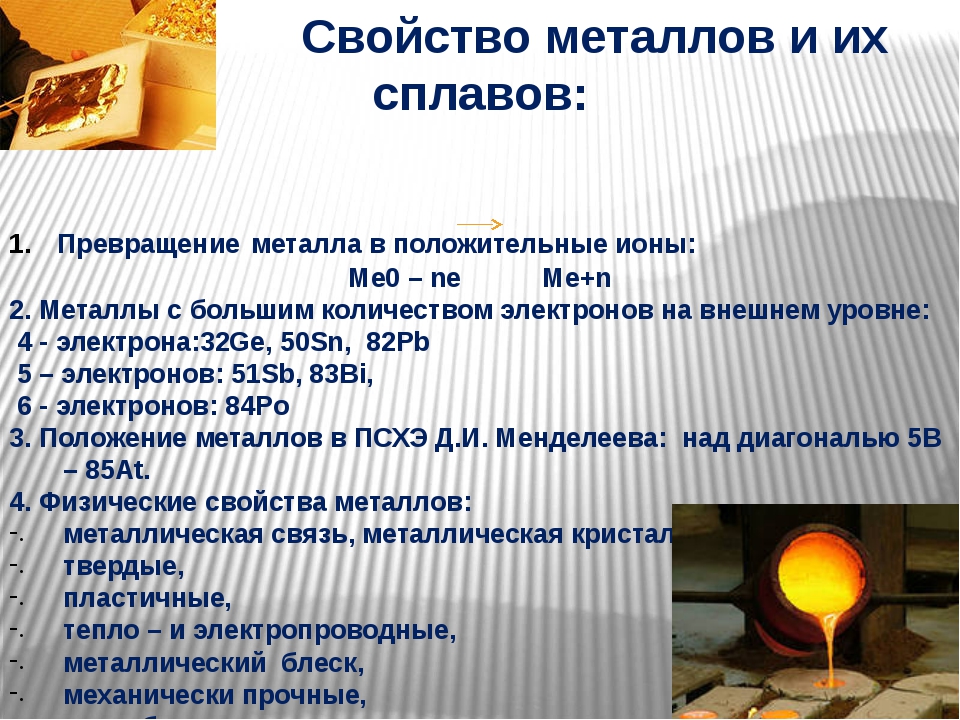

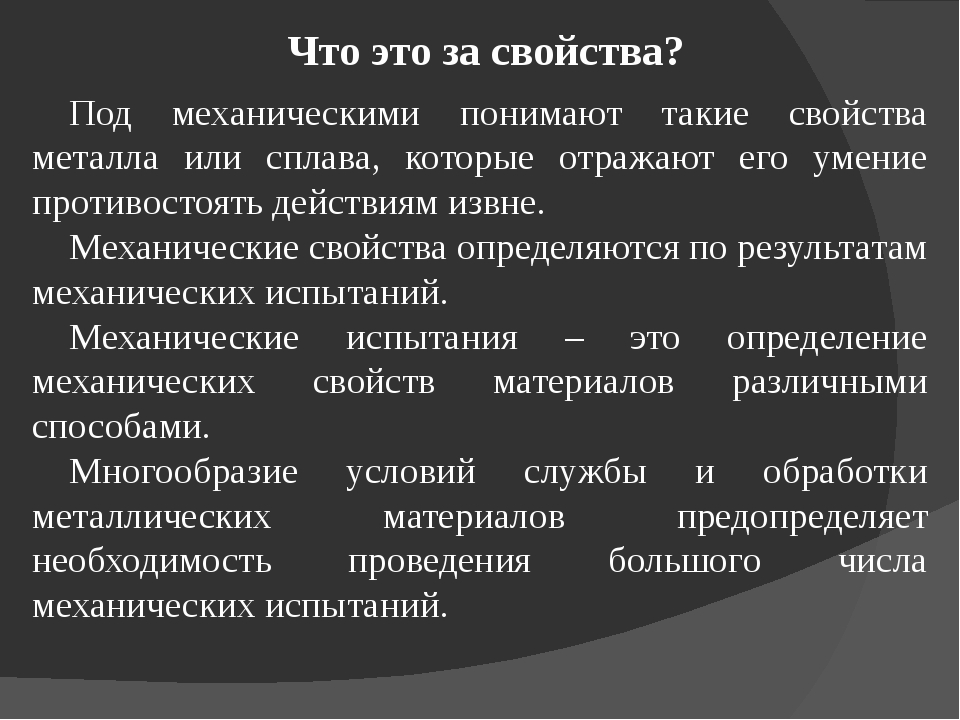

Что это за свойства? Под механическими понимают такие свойства субстанции, которые отражают ее умение противостоять действиям извне. Известно девять основных механических свойств металлов:

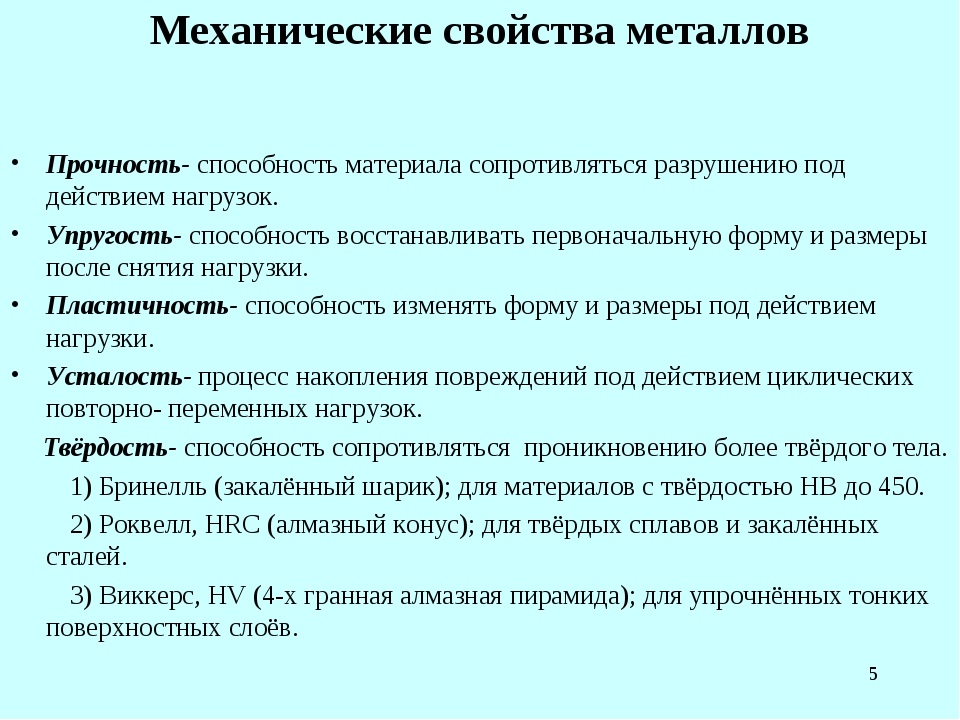

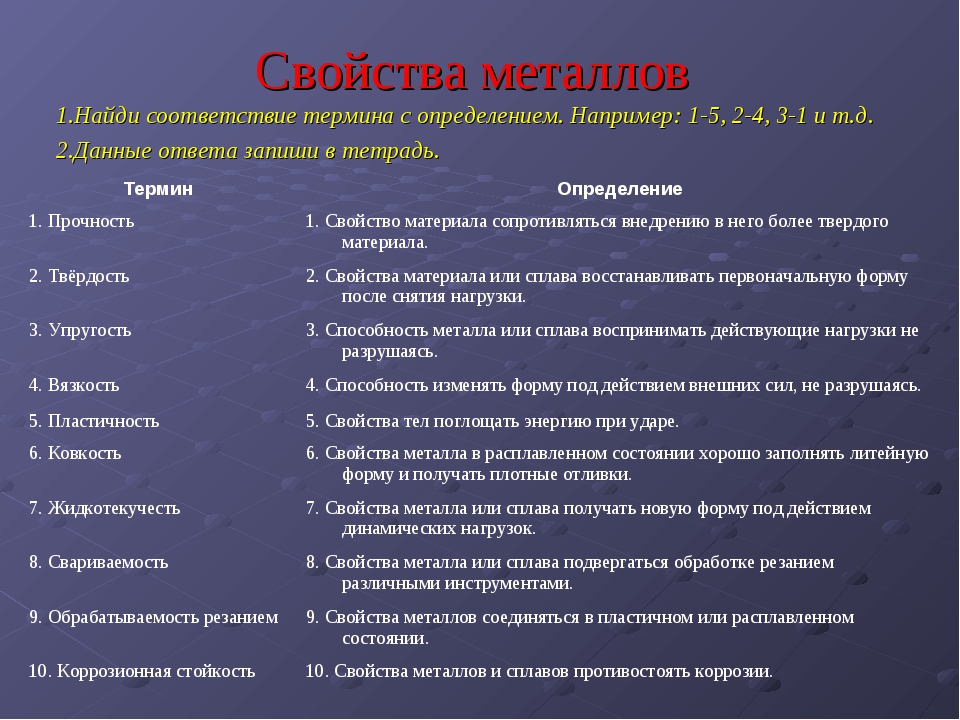

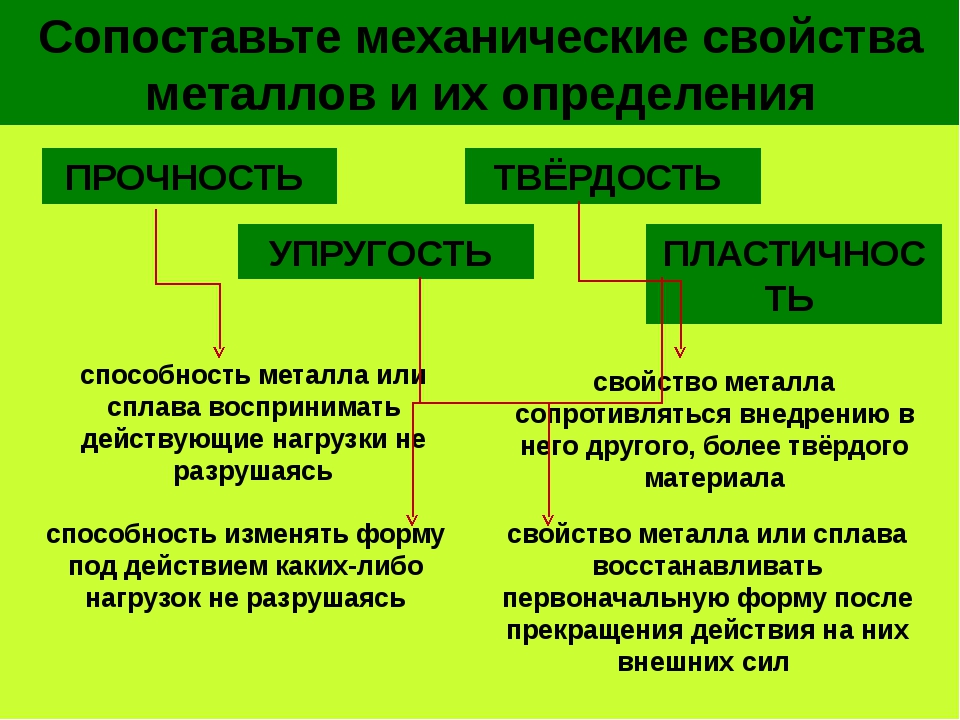

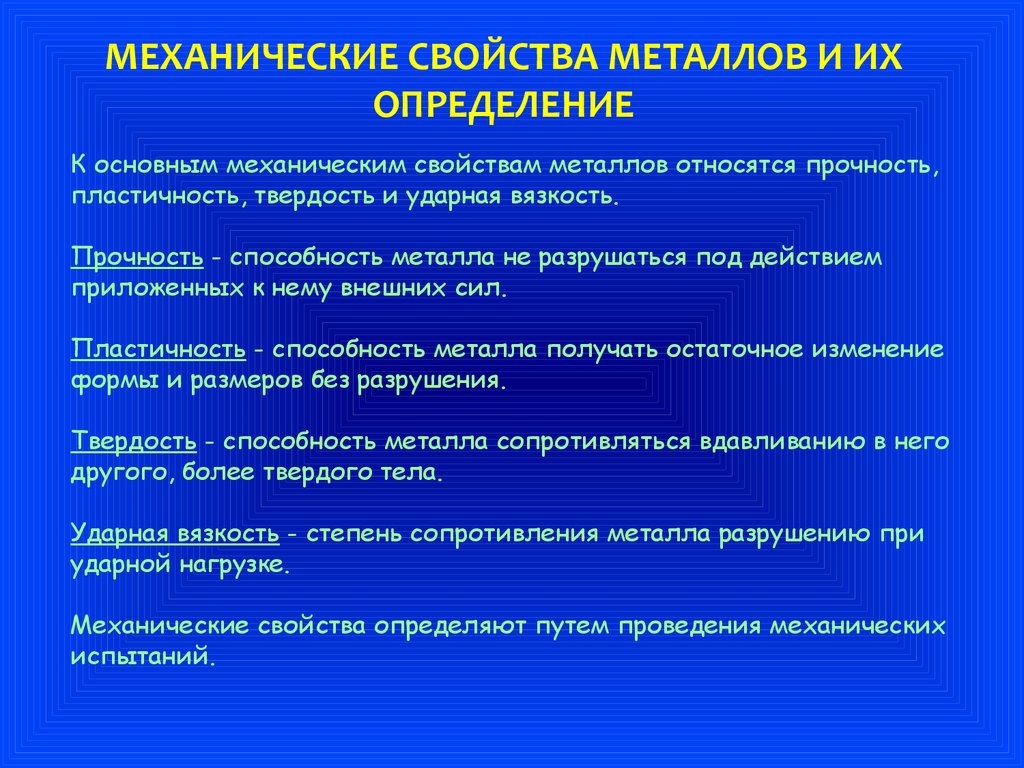

— Прочность — означает, что приложение статической, динамической или знакопеременной нагрузки не приводит к нарушению внешней и внутренней целостности материала, изменению его строения, формы и размеров.

— Твердость (часто путают с прочностью) — характеризует возможность одного материала противостоять прониканию другого, более твердого предмета.

— Упругость — означает способность к деформированию без нарушения целостности под действием определенных сил и возвращению первоначальной формы после освобождения от нагрузки.

— Пластичность (часто путают с упругостью и наоборот) — также способность к деформации без нарушения целостности, однако в отличие от упругости, пластичность означает, что объект способен сохранить полученную форму.

— Стойкость к трещинам — под воздействием внешних сил (ударов, натяжений и пр.) материал не образует трещин и сохраняет наружную целостность.

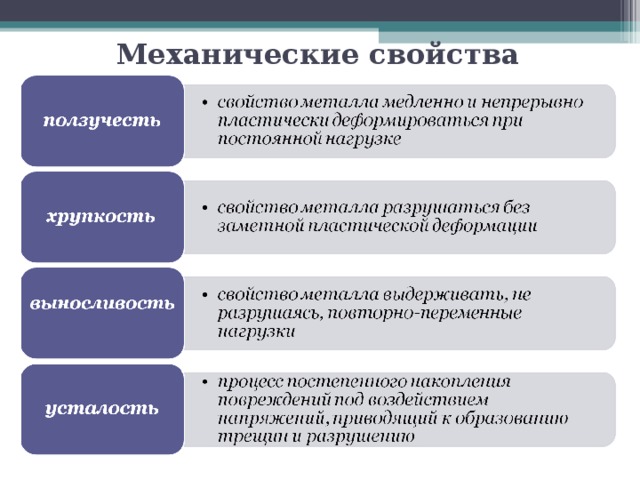

— Вязкость или ударная вязкость — антоним ломкости, то есть возможность сохранять целостность материала при возрастающих физических воздействиях.

— Износостойкость — способность к сохранению внутренней и внешней целостности при длительном трении.

— Жаростойкость — длительная возможность противостоять изменению формы, размера и разрушению при воздействии больших температур.

— Усталость — время и количество циклических воздействий, которые материал может выдержать без нарушения целостности.

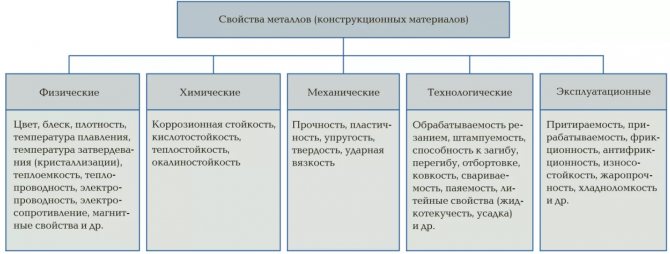

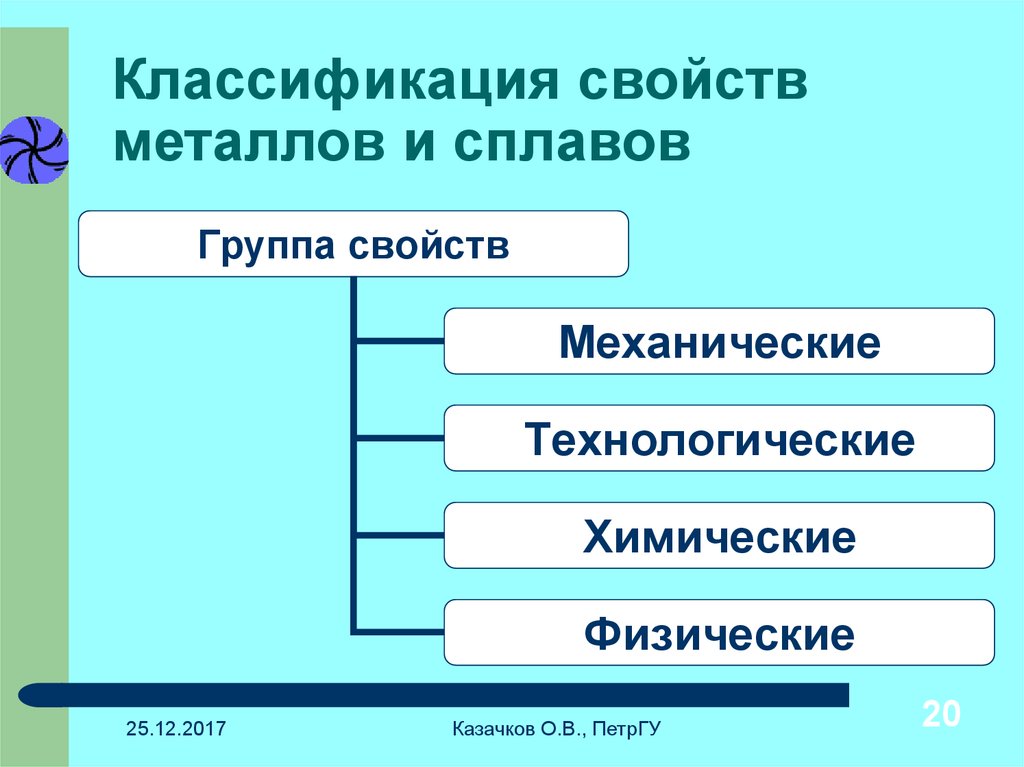

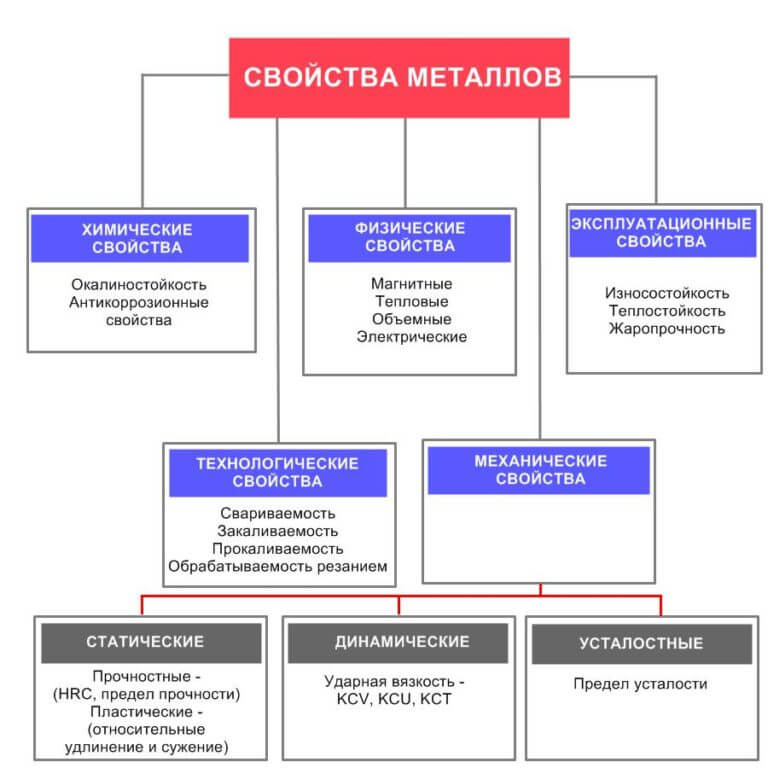

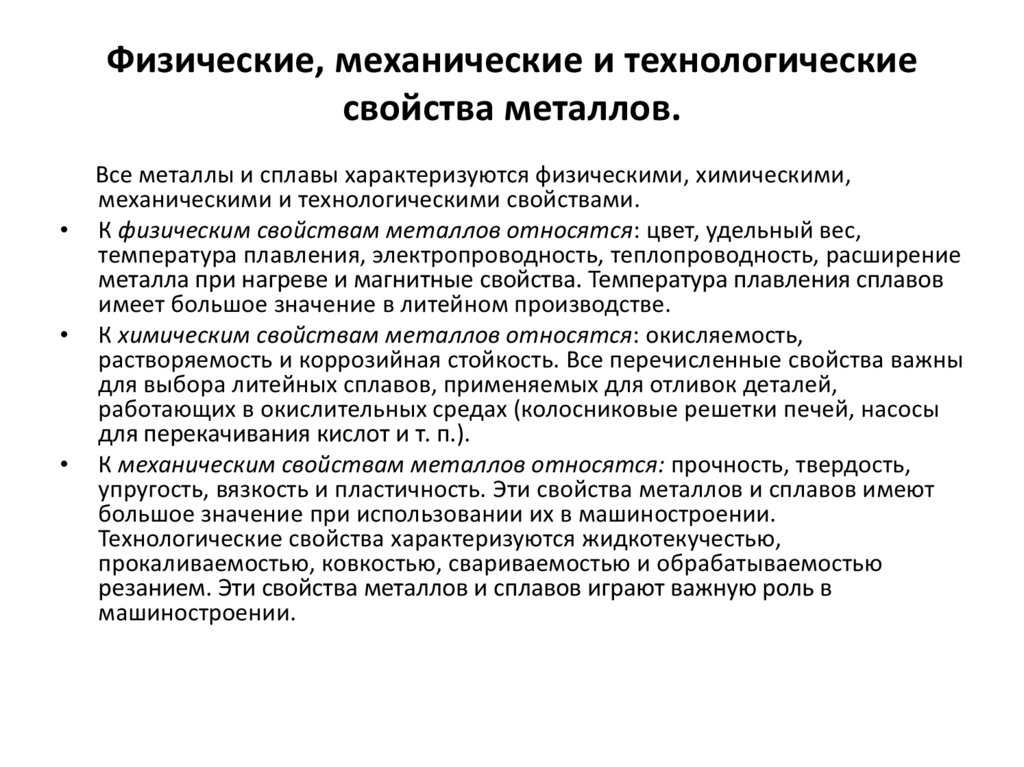

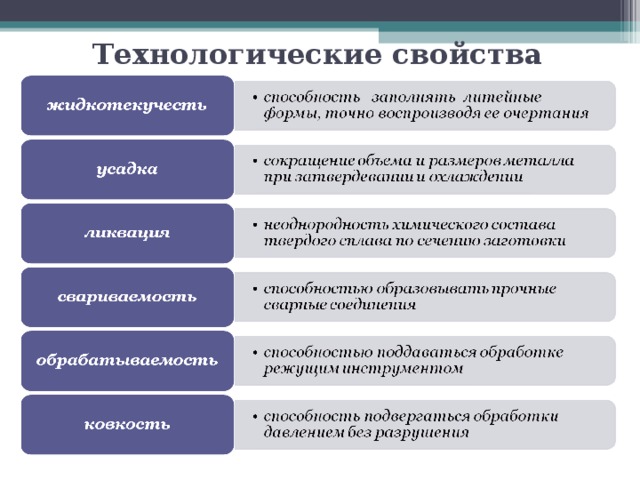

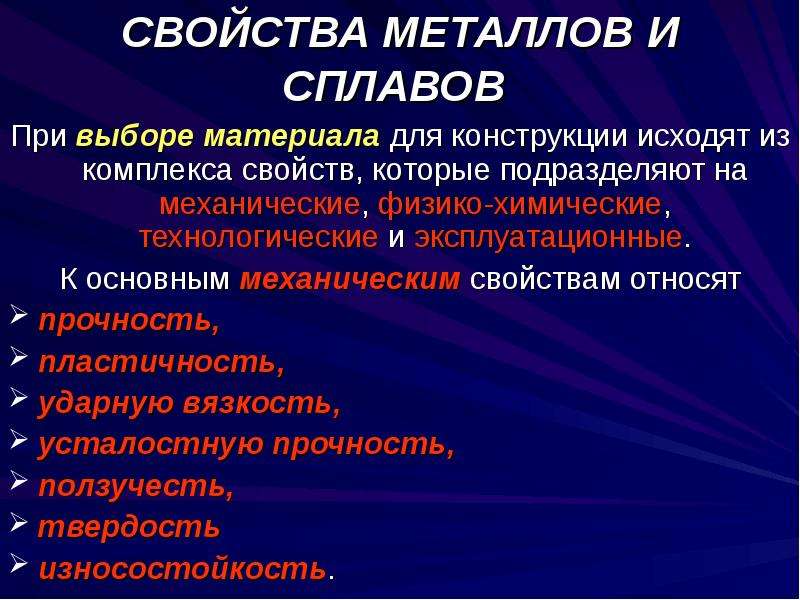

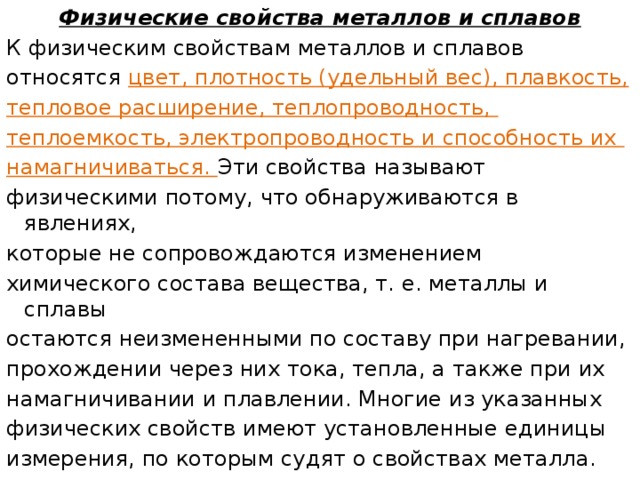

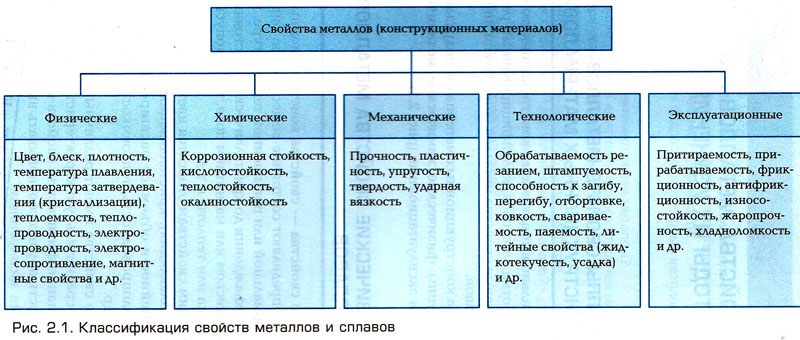

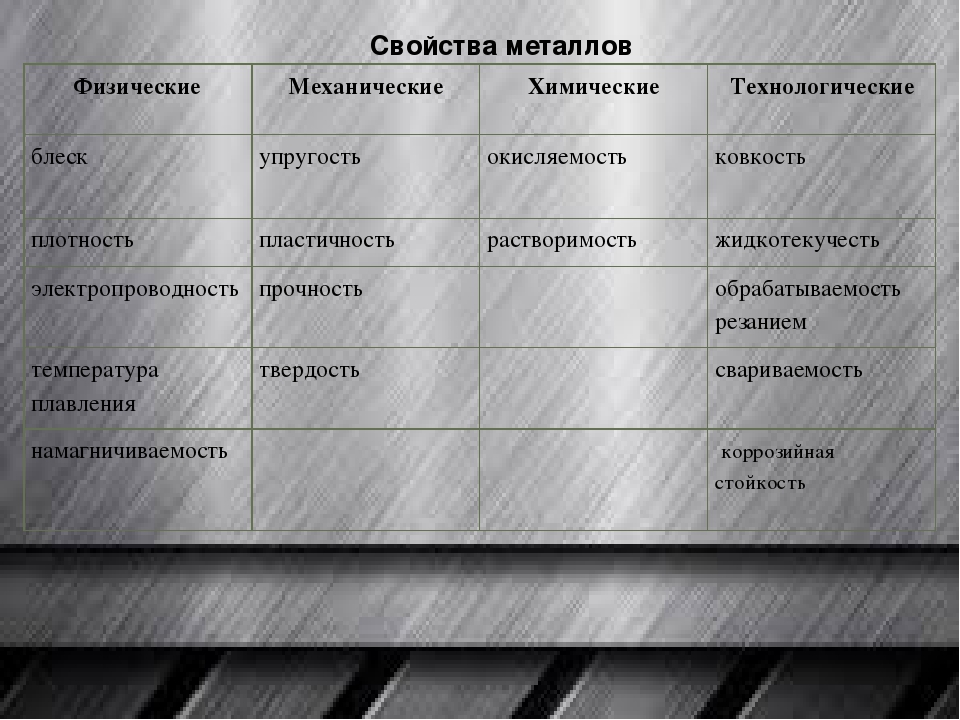

Часто, говоряо тех или иных свойствах, мы путаем их названия: технологические свойства относим к физическим, физические к механическим и наоборот. И это неудивительно, ведь несмотря на глубинные отличия, лежащие в основе той или иной группы свойств, механические свойства не только крайне тесно связаны с другими характеристиками металлов, но и напрямую зависят от них.

Механические свойства металлов

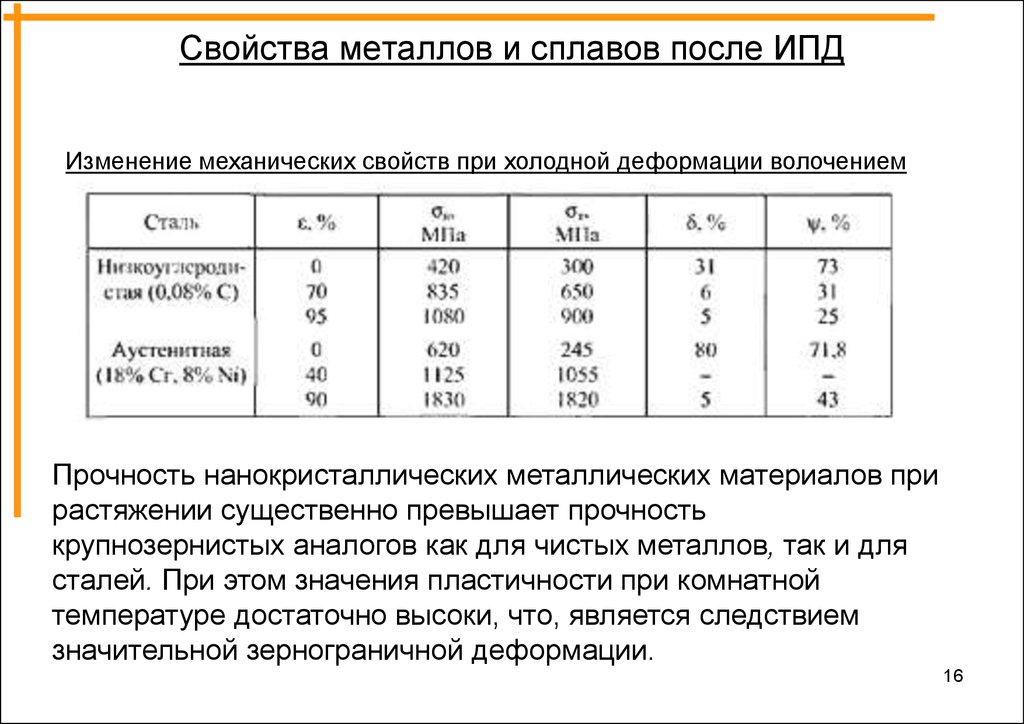

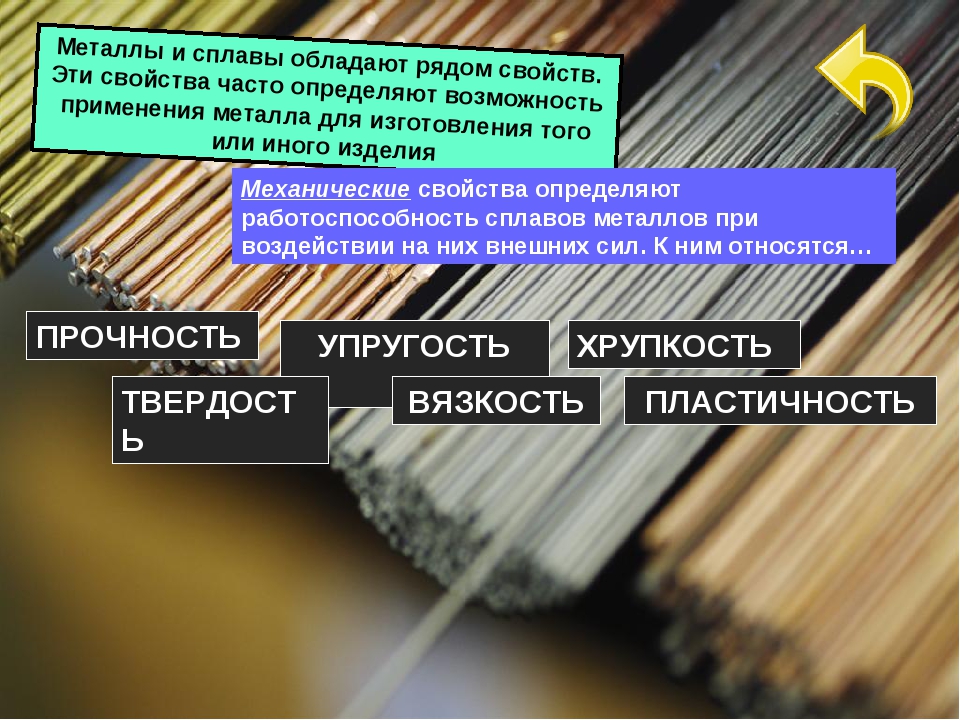

Под механическими свойствами понимают характеристики, определяющие поведение металла (или другого материала) под действием приложенных внешних механических сил. К механическим свойствам обычно относят сопротивление металла (сплава) деформации (прочность) и сопротивление разрушению (пластичность, вязкость, а также способность металла не разрушаться при наличии трещин).

В результате механических испытаний получают числовые значения механических свойств, т. е. значения напряжений или деформаций, при которых происходят изменения физического и механического состояний материала.

Оценка свойств

При оценке механических свойств металлических материалов различают несколько групп их критериев.

Критерии, определяемые независимо от конструктивных особенностей и характера службы изделий

Эти критерии находятся путем стандартных испытаний гладких образцов на растяжение, сжатие, изгиб, твердость (статические испытания) или на ударный изгиб образцов с надрезом (динамические испытания).

Прочностные и пластические свойства, определяемые при статических испытаниях на гладких образцах хотя и имеют важное значение (они входят в расчетные формулы) во многих случаях не характеризуют прочность этих материалов в реальных условиях эксплуатации деталей машин и сооружений. Они могут быть использованы только для ограниченного числа простых по форме изделий, работающих в условиях статической нагрузки при температурах, близких к нормальной.

Критерии оценки конструктивной прочности материала, которые находятся в наибольшей корреляции со служебными свойствами данного изделия и характеризуют работоспособность материала в условиях эксплуатации.

Это интересно: Масса и вес металла — как найти по таблицам и ГОСТ для стальных метизов

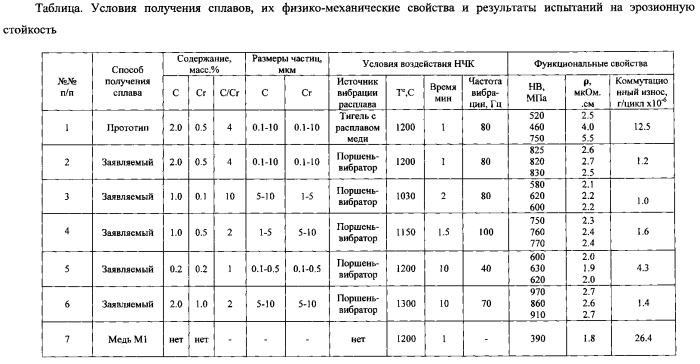

Как получают сплав

Для получения сплава нужно описанный выше расплав охладить, чтобы произошла кристаллизация и выстроились новые кристаллические решетки.

Но система может вести себя по-разному.

Материалы могут образовать гомогенную (однородную) смесь или сохранять гетерогенность (разнородность). Могут оказаться и вовсе несмешиваемыми.

Это справедливо как для их совместного расплавленного состояния, так и для уже застывшего кристаллизованного состояния.

Каким образом определить, что будет с теми или иными компонентами, объединенными в единую систему при разных температурах и условиях?

Некоторые основные тенденции можно предсказать по химическому составу и типу решеток исходных компонентов, а некоторые только изучить и зафиксировать.

На диаграмме можно увидеть образование неограниченной растворимости компонентов, механическую смесь или химическое соединение. Выбрали нужное соотношение и температуру, и вуа-ля, все сведения есть. Видим критические точки и фазовый состав. Это как график, только запутанный.

Есть и более сложные состояния, о которых мы в этом выпуске говорить не будем.

Медные сплавы

Чаще всего под этим термином понимаются разные сорта латуни. Это такие сплавы меди, в которых содержится от 5 до 45% цинка. Если его содержание колеблется в пределах 5-20%, то это красная латунь (томпак). Если же в материале содержится уже 20–36% Zn, то это – желтая латунь.

Эти материалы идеальны в случае необходимости производства и формовки мелких деталей. Малоизвестно, но сплав меди с кремнием носит название кремнистой бронзы и обладает большой механической прочностью. Практически тем же характеризуется фосфористая разновидность (к меди прибавляется 5% олова и некоторое количество фосфора). Как и в прошлом случае, отличается высокой прочностью и пружинистыми качествами, а потому идеальна для изготовления мембран и разного рода пружин.

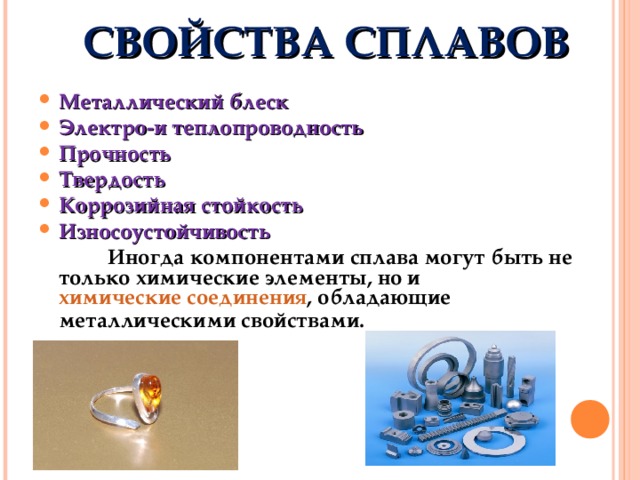

Общие характеристики сплавов металлов

А сейчас мы рассмотрим общие свойства металлов и сплавов, которыми те характеризуются. Их же очень часто можно встретить в специализированной литературе.

Характеристика | Расшифровка |

Прочность | Способность сплава противостоять механическим нагрузкам и противиться разрушению. |

Твердость | Свойство, которое определяет сопротивляемость материала попыткам внедрить в его толщу деталь из другого сплава или металла. |

Упругость | Способность к восстановлению начальной формы после приложения значительного механического усилия, нагрузки. |

Пластичность | Напротив, это свойство, характеризующее возможность изменения формы и размером под действием приложенного усилия, механической нагрузки. Кроме того, это оно же характеризует способность детали сохранять вновь приобретенную форму на протяжении длительного времени. |

Вязкость | — способность металла оказывать сопротивление быстро возрастающим (ударным) нагрузкам |

Вот какими качествами характеризуются сплавы металлов. Таблица поможет вам в них разобраться.

3.2. Характеристика сплавов, применяемых в ортопедической стоматологии

В настоящее время в стоматологии используется свыше 500 сплавов.

Международными стандартами (ISO, 1989) все сплавы металлов разделены на группы.

1. Сплавы благородных металлов на основе золота.

2. Сплавы благородных металлов, содержащих 25—50% золота или плати или других драгоценных металлов.

3. Сплавы неблагородных металлов.

4. Сплавы для металлокерамических конструкций:

─ с высоким содержанием золота (>75%);

─ с высоким содержанием благородных металлов (золота и платины или золота и палладия — >75%);

─ на основе палладия (более 50%);

─ на основе неблагородных металлов:

- кобальта (+ хром >25%, молибден >2%),

- никеля (+ хром >11%, молибден >2%).

Более упрощенно выглядит классическое подразделение на благородные и неблагородные сплавы.

В специальной литературе до последнего времени встречается лексическая подмена двух терминов — благородный металл и драгоценный металл, которые не являются синонимами: драгоценный указывает на стоимость металла, а благородный — относится к его химическим свойствам. Поэтому элементы золото и платина являются как благородными, так и драгоценными, палладий – благородный, но намного дешевле. Серебро завоевало место в классификации драгоценных металлов, но не является благородным металлом.

Кроме того, применяемые в ортопедической стоматологии сплавы можно классифицировать по другим признакам:

─ назначению (для съемных, металлокерамических, металлополимерных протезов);

─ количеству компонентов сплава;

─ физической природе компонентов сплава;

─ температуре плавления;

─ технологии переработки и т.д.

Обобщая изложенное выше о металлах и сплавах металлов, нужно еще раз подчеркнуть основные общие требования, предъявляемые к сплавам металлов, применяемым в клинике ортопедической стоматологии:

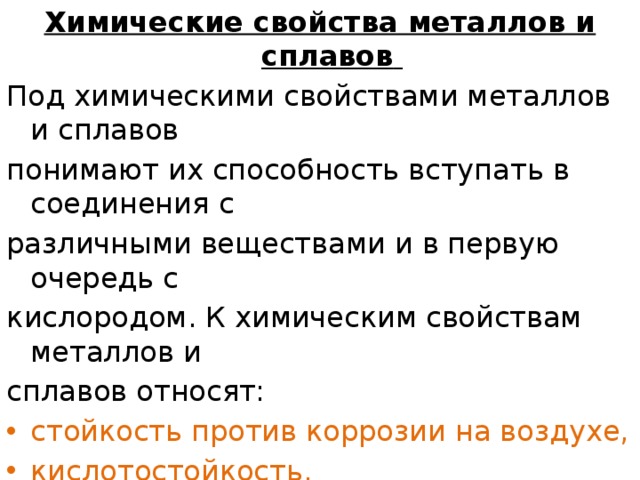

─ биологическая индифферентность и антикоррозионная стойкость к воздействию кислот и щелочей в небольших концентрациях;

─ высокие механические свойства (пластичность, упругость, твердость, высокое сопротивление износу и др.);

─ наличие набора определенных физических (невысокой температуры плавления, минимальной усадки, небольшой плотности и т.д.) и технологических (ковкости, текучести при литье и др.) свойств, обусловленных конкретным назначением.

Металлический каркас — это основа зубного протеза, которая должна полностью противостоять жевательным нагрузкам. Кроме того, он должен перераспределять и дозировать нагрузку, обладать определенными деформационными свойствами и не менять своих первоначальных свойств в течение длительного времени функционирования зубного протеза. То есть, кроме общих требований, к сплавам предъявляются и специфические требования.

Если сплав металлов предназначен для облицовывания керамикой (см. гл. 4), он должен отвечать следующим специфическим требованиям:

─ быть способным к сцеплению с фарфором (см. табл. 31);

─ температура плавления сплава должна быть выше температуры обжига фарфора;

─ коэффициенты термического расширения (КТР) сплава и фарфора должны быть сходными.

Особенно важно соответствие коэффициентов термического расширения двух материалов, что предупреждает возникновение силовых напряжений в фарфоре, которые могут привести к отколу или трещине покрытия. В среднем коэффициент термического расширения у всех типов сплавов, которые используются для облицовывания керамикой, колеблется от 13,8·10-6°С-1 до 14,8·10-6°С-1

Коэффициент термического расширения керамической массы можно менять, вводя определенные добавки. Так, фирма «Дентсплай» (США) запатентовала методику введения лейцита в керамическую массу, которая позволяет изменять коэффициент термического расширения от 12,5·10-6°С-1 до 16·10-6°С-1

Сочетание высоких прочностных свойств литого металлического каркаса зубного протеза и внешнего вида облицовки (см. с. 99), достаточно точно имитирующей внешний вид натуральных зубов, позволяет создать эффективные и эстетичные зубные протезы.

Как указывалось выше, применяющиеся в ортопедической стоматологии сплавы делятся на две основные группы — благородные и неблагородные.

Сплавы на основе благородных металлов подразделяются на:

─ золотые;

─ золото-палладиевые;

─ серебряно-палладиевые.

Сплавы металлов благородных групп имеют лучшие литейные свойства и коррозионную стойкость, однако по прочности уступают сплавам неблагородных металлов.

Сплавы на основе неблагородных металлов включают:

─ хромоникелевую (нержавеющую) сталь;

─ кобальтохромовый сплав;

─ никелехромовый сплав;

─ кобальтохромомолибденовый сплав;

─ сплавы титана;

Характеристики и признаки

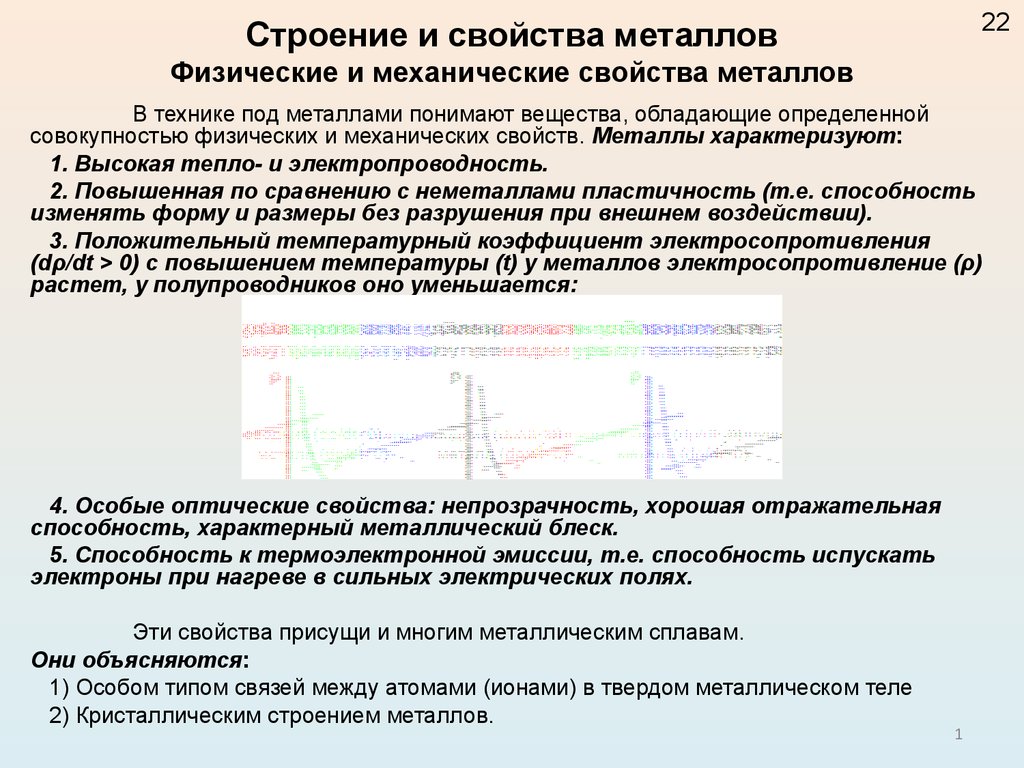

Металлы представляют собой группу элементов в виде простых веществ, имеющих характерные металлические свойства. В природе они присутствуют в виде руд или соединений. Изучением характеристик этих материалов занимаются такие науки, как химия, физика и металловедение.

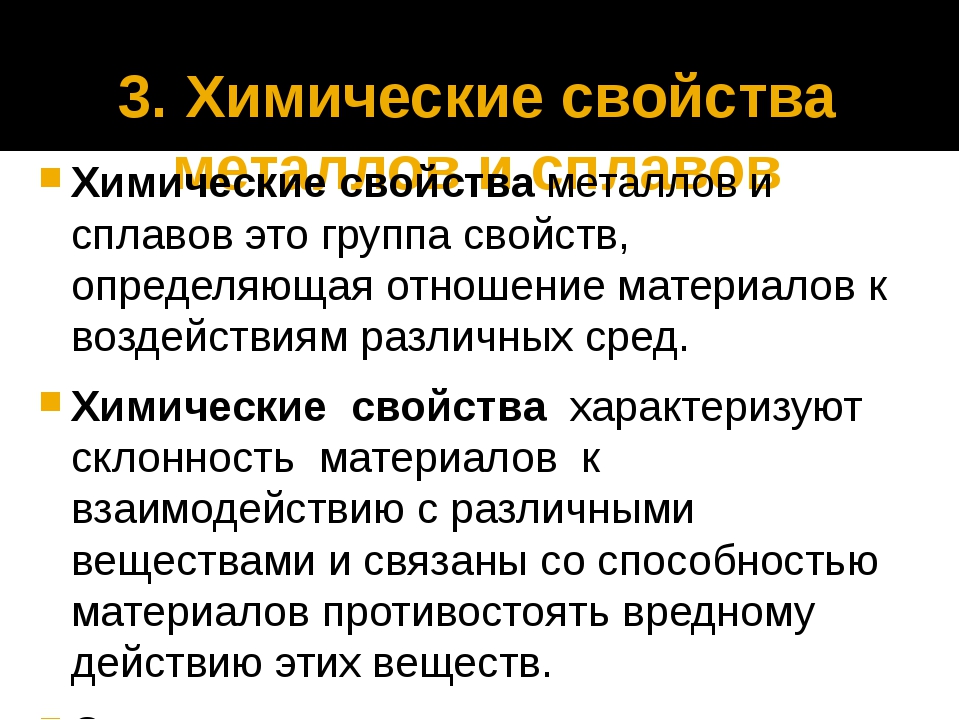

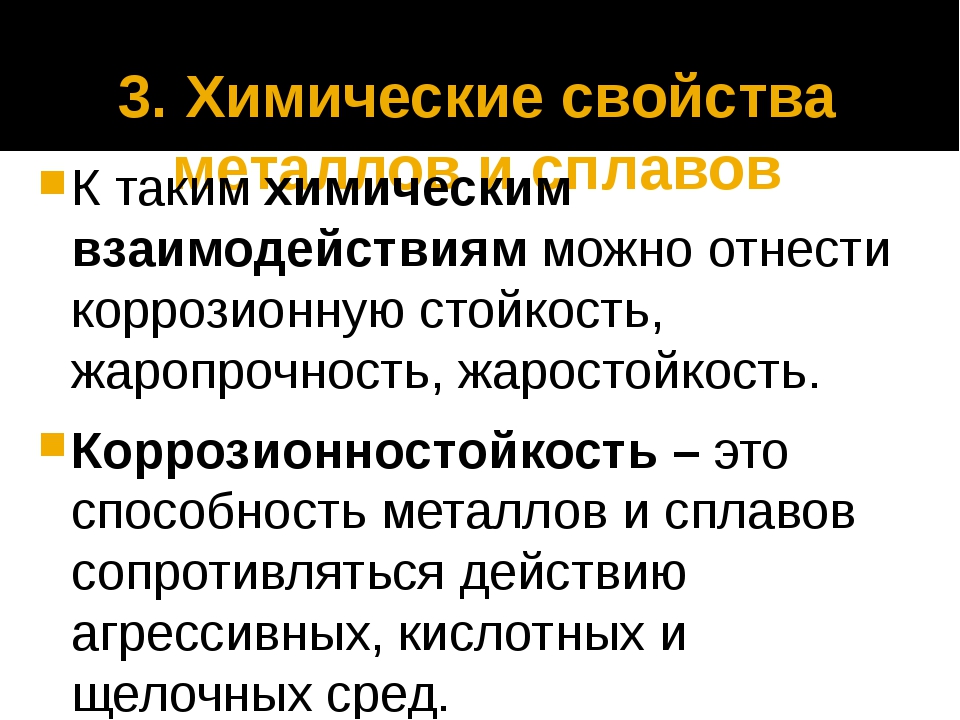

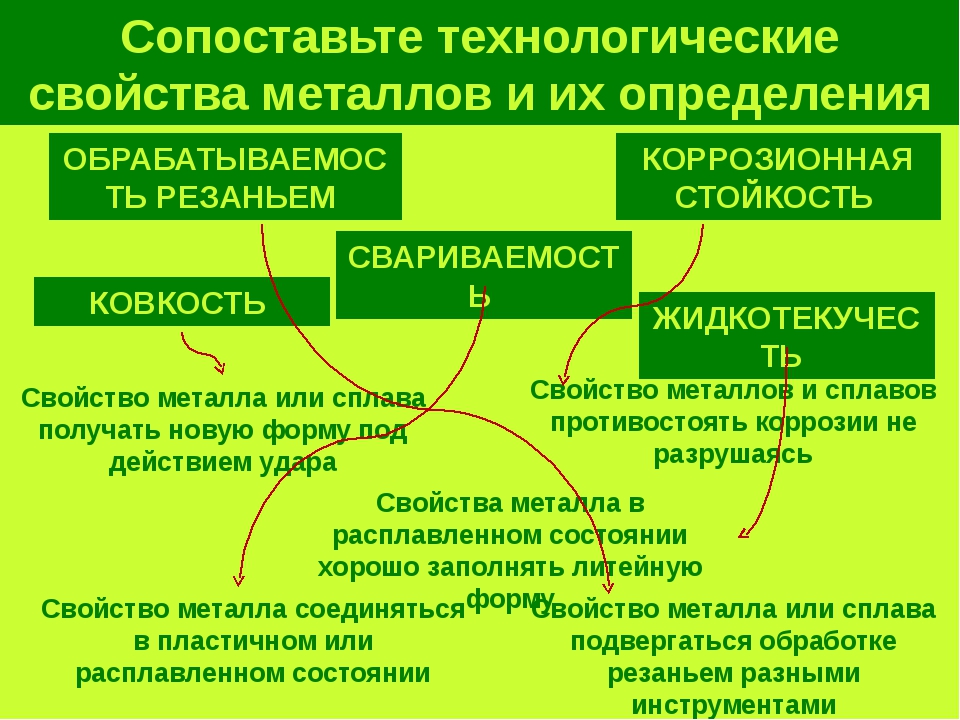

Металлы обладают совокупностью различных свойств. По механическим определяют их способность сопротивляться деформации и разрушению. Технологические помогают определить податливость материалов к различным видам обработки. Химические свойства показывают их взаимодействие с разными веществами, а физические говорят об их поведении в тепловом, гравитационном или электромагнитном полях.

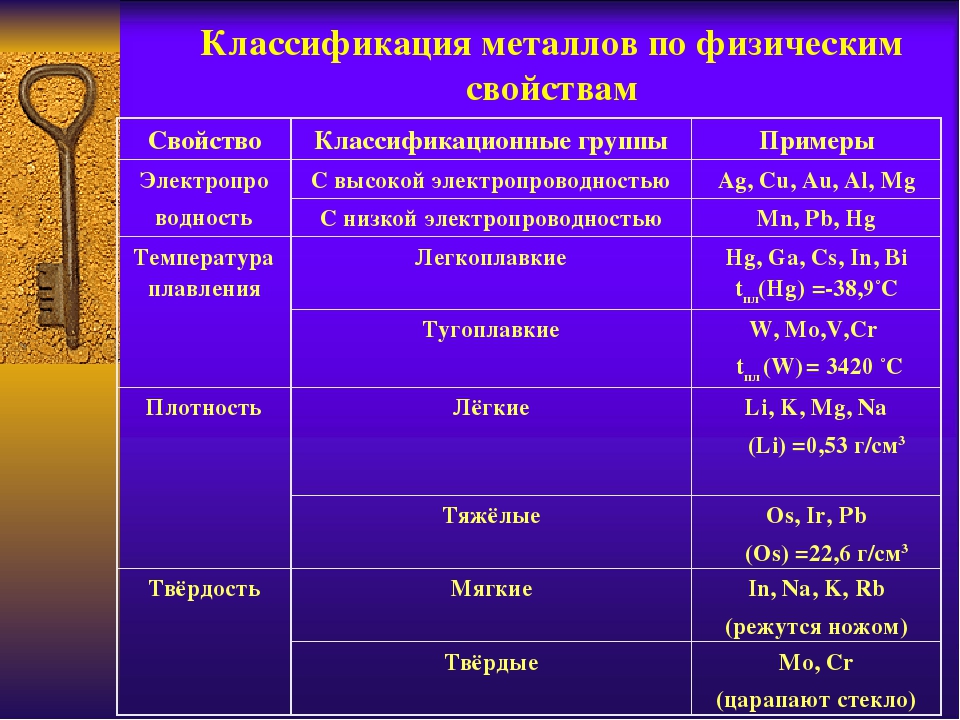

Металлы классифицируют по следующим свойствам:

- Твёрдость — устойчивость материала к проникновению другого.

- Прочность — сохранение формы, структуры и размера после воздействия динамической, статической и знакопеременной нагрузки.

- Упругость — изменение формы без нарушения целостности при деформации и возможность возвращения к первоначальному виду.

- Пластичность — удерживание полученной формы и целостности под воздействием сил.

- Износостойкость — сохранение наружной и внутренней целостности под воздействием продолжительного трения.

- Вязкость — удерживание целостности под увеличивающимся физическим воздействием.

- Усталость — число и период циклических воздействий, выдерживаемых металлом без изменения целостности.

- Жароустойчивость — стойкость к высоким температурам.

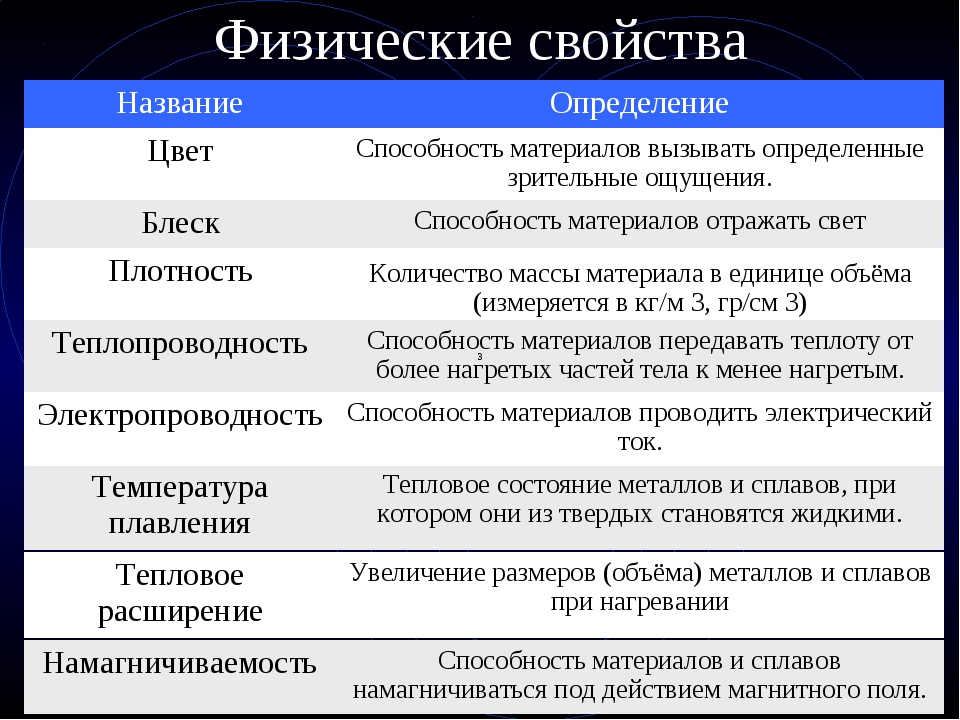

Первостепенным признаком металлов выступает отрицательный коэффициент проводимости электричества, который при понижении температуры повышается, а при повышении — частично или полностью теряется. Второстепенными признаками материалов являются металлический блеск и высокая температура плавления. Кроме того, некоторые типы металлов, являющихся соединениями, могут быть восстановителями при окислительно-восстановительных реакциях.

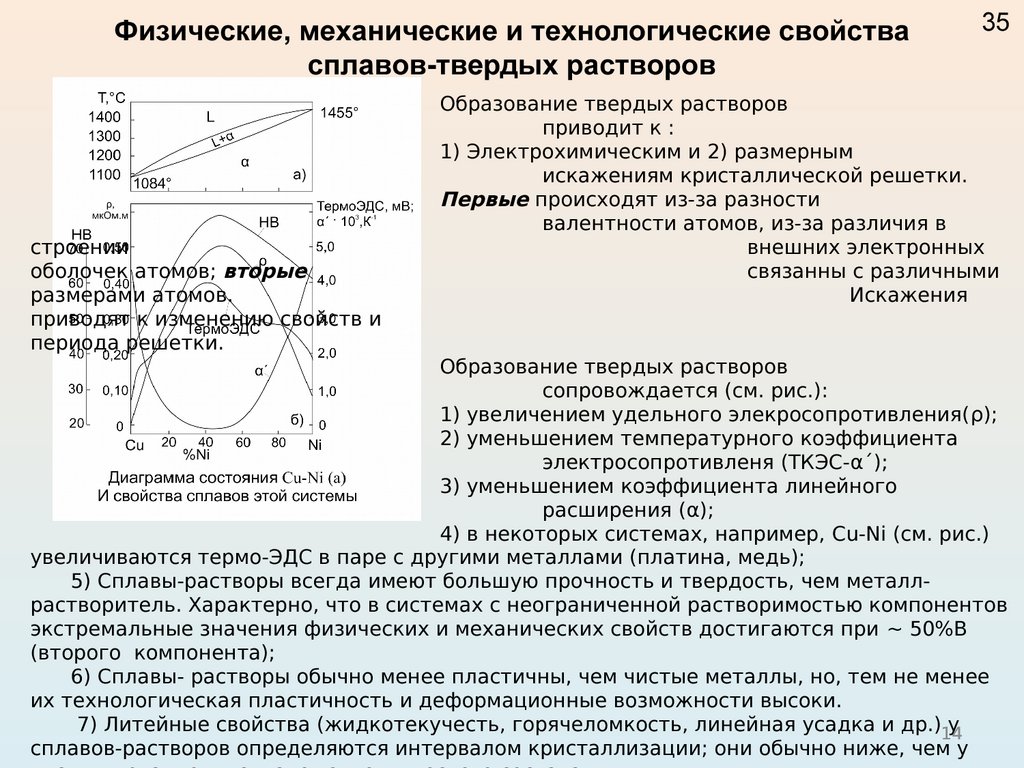

Физика процесса кристаллизации в сплаве

Мы переплавляем два компонента в одной емкости с целью изготовить металлический сплав. Погрузили туда компонент один и компонент два. Расплавили. Довели до жидкого состояния. Что такое жидкость с точки зрения физики?

Если в таком состоянии встретятся разные жидкости, то их атомы перемещаются в одну единую смесь (опять смотрим на рисунок 1 чуть выше).

Пока оно остается жидким, всё просто и понятно.

Теперь начнем охлаждать эту адовую смесь.

Поидее, все вещества должны вернуться к своей конфигурации.

Но мы устроили дестрой и растопили все решетки твердых тел исходных компонентов, которые поместили в чашу для плавления. Получили рисунок 1. Теперь это каша.

Будет пытаться образоваться кристаллическая решетка каждого из компонентов.

Мы получим или растворимость одного в другом (так называемый твердый раствор), или механическую смесь, или химическое соединение одного компонента с другим.

Что такое твердый раствор

Название ужасное, но всё просто. Мы имеем факт пересечения одной кристаллической решетки компонента 1 с частицами от другой компонента 2.

В жидком состоянии всё растворилось и частицы компонентов перемешались друг с другом.

Когда система начнет остывать, постепенно начнут формироваться и новые решетки. Начнет формироваться решетка первого компонента, а частички второго компонента начнут занимать место в её узлах, как люди в автобусе. По принципу кто быстрее. На деле всё, конечно же, посложнее.

Выходит, что атомы одного элемента залезут в решетку другого элемента и образуется новая решетка, содержащая как частицы одного компонента, так и другого.

Таким образом, т вердыми растворами называют сплавы, в которых атомы растворимого компонента располагаются в кристаллической решетке компонента растворителя.

При этом возможны следующие варианты:

Твёрдый раствор замещения образуется в том случае, когда частички при затвердевании обмениваются с частичками в других решетках своим местоположением.

Что такое химическое соединение

Как это представить на практике?

Как смешивание двух вариантов раствора для желе в жидком виде. Смешали апельсиновую основу и яблочную основу, дали образоваться желе и получили новый вкус.

Образовалось новое стойкое вещество с определенными ярко выраженными свойства, если желаете.

В итоге получим новый материал, или новый сплав, содержащий (иногда) интерметаллиды, карбиды, нитриды и другие стойкие соединения.

Что такое механическая смесь

Это один из самых не очевидных вариантов. По логике такая штука должна развалиться на куски в руках или рассыпаться, как сахар после намокания.

При охлаждении такого расплава выпадают кристаллы одного компонента и кристаллы второго компонента. Ключевое слово ОДНОВРЕМЕННО. Затем они слепляются в общую структуру, но чем-то общим не являются. Нет (как вариант) такой прочности, как у хим.соединения.

Казалось бы, схема никуда не годная и сравнивать свойства такого сплава со сплавом, имеющим химическое соединение, бесполезно. Но мы никогда не говорим слово «плохо». Мы всегда говорим подходит или нет.

Так, тот же чугун, имеющий в своей структуре чистый графит, имеет отличные антифрикционные свойства, смазывая сам себя графитом при истирании.

Цветные разновидности

Цветные металлы более востребованы, чем чёрные, поскольку большая часть из них представляет собой сырье для производства металлопроката. Эта группа материалов отличается широкой сферой применения: они используются в металлургии, машиностроении, радиоэлектронике, сфере высоких технологий и других областях.

Классификация по физическим параметрам:

- Тяжёлые — кадмий, никель, олово, ртуть, свинец, цинк. В природных условиях они образуются в прочных соединениях.

- Лёгкие — алюминий, магний, стронций, титан и другие. Характеризуются невысокой температурой плавления.

- Благородные — золото, платина, родий, серебро. Для них свойственна повышенная стойкость к коррозии.

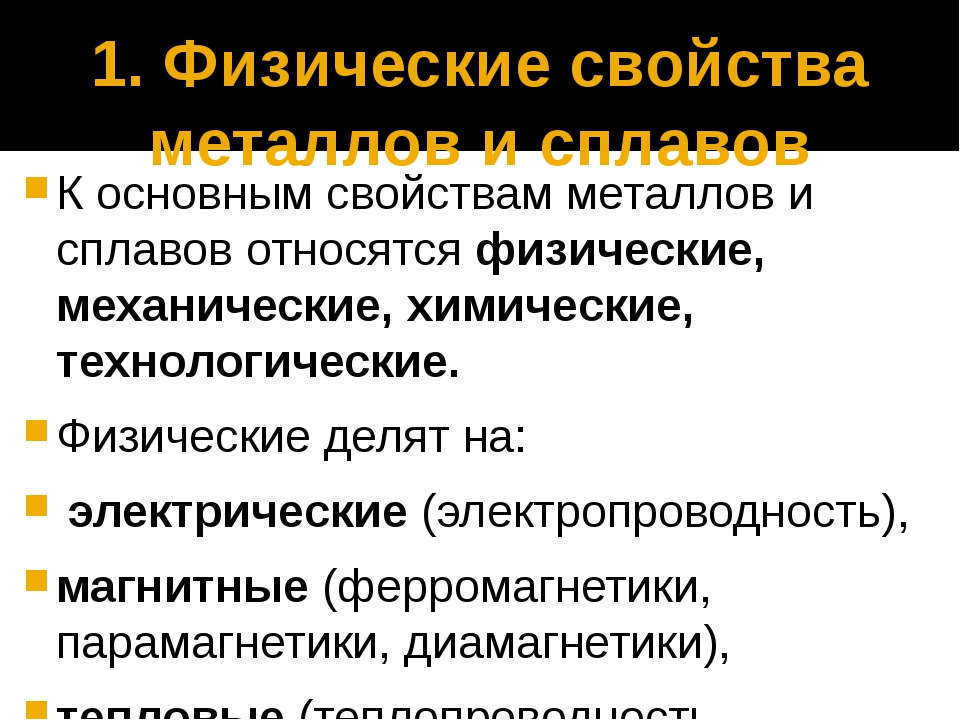

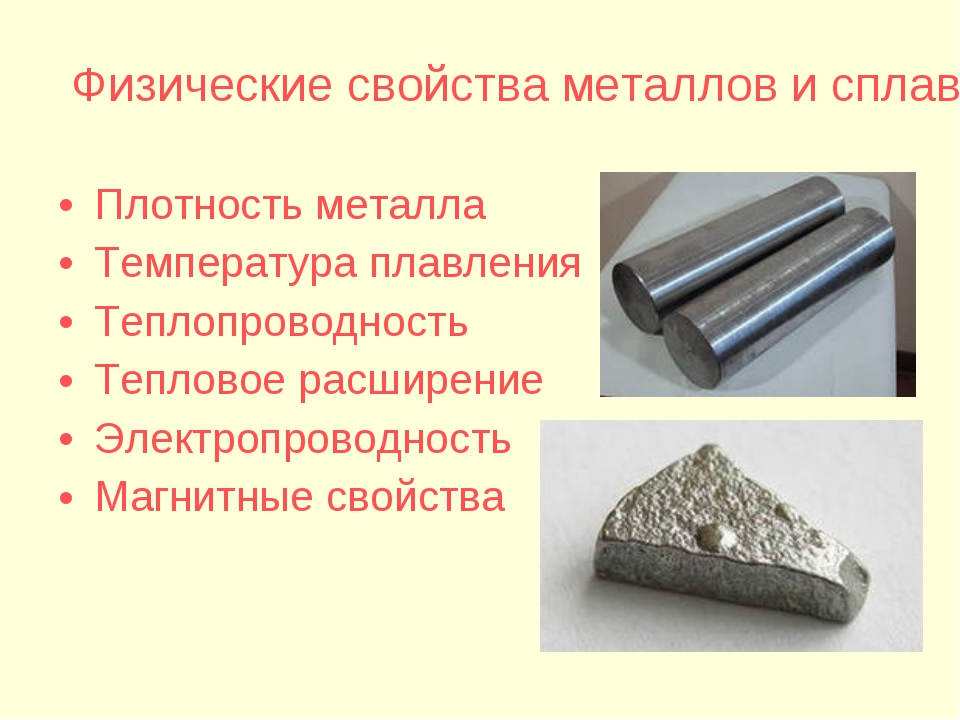

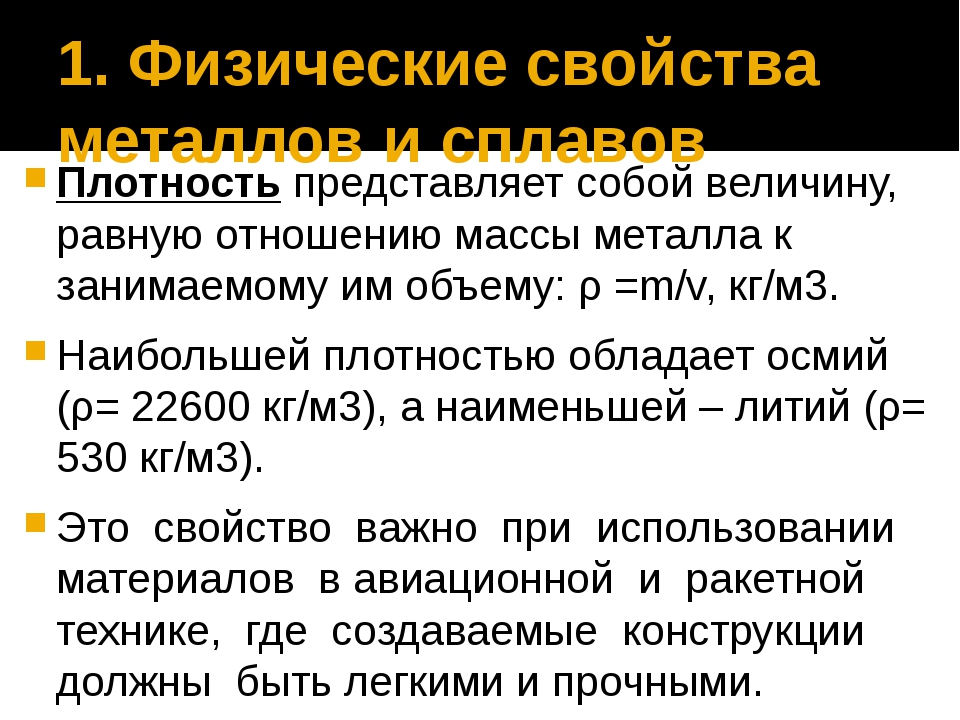

Физические свойства

В условиях комнатной температуры и без применения давления все вещества обладают твердым состоянием. Но есть галлий, он уже при 30 градусах тепла начинает деформироваться, тает в руках. Можно отметить характеристики:

- Высокая пластичность. Хрупкие только марганец, олово и цинк.

- Могут быть легкие и тяжелые. Сравни алюминий с осмием.

- Температура плавления очень большая. Есть и исключения, например, ртуть, именно по этой причине ее используют в классических термометрах.

- Цвет – серый, серебристый, голубоватый. Редкими являются цветные изделия, например, желтые или красные.

- Увеличенная проводимость тепла и электричества, особенно у меди, поэтому имеют популярность медные провода.

Основные виды сплавов

Человечество знакомо с различными металлическими сплавами. Самыми многочисленными из них являются соединения на основе железа. К ним относятся ферриты, стали и чугун. Ферриты имеют магнитные свойства, в чугуне содержится более 2,4% углерода, а сталь — это материал с высокой прочность и твердостью.

Отдельное внимания требуют металлические сплавы из цветных металлов.

Производство стали

Цинковые сплавы

Соединения металлов, которые плавятся при низких температурах. Смеси на основе цинка устойчивы к воздействию коррозийных процессов. Легко обрабатываются.

Алюминиевые сплавы

Популярность алюминий и сплавы на его основе получили во второй половине 20 века. Этот материал обладает такими преимуществами:

- Устойчивость к низким температурам.

- Электропроводность.

- Малый вес заготовок в сравнении с другими металлами.

- Износоустойчивость.

Однако нельзя забывать про то, что алюминий плавится при низких температурах. При температуре около 200 градусов характеристики ухудшаются.

Чтобы увеличить прочность детали, алюминий смешивают с медью. Чтобы заготовка выдерживала давление — с марганцем. Кремний добавляют, чтобы получить обычную отливку.

Медные сплавы

Сплавы на основе меди — марки латуни. Из этого материала изготавливаются детали высокой точности, так как латунь легко обрабатывать. В составе сплава может содержаться до 45% цинка.

Благородные металлы

К данной группе относятся химически устойчивые, не окисляющиеся в воде и воздухе сплавы. Стоит отметить, что количество таких металлов на всей планете относительно невелико, а процесс добычи и обработки исключительно сложный и трудоемкий. Если издавна человечество знало всего о 7 группах, то сегодня их несколько больше. Так, наиболее известные виды драгоценных металлов: золото, серебро, платина, осмий, родий, палладий, иридий и др. Все они встречаются в природе. Также существуют так называемые изотопы. Их получают в лабораториях путем сложных химических реакций. Самый дорогостоящий такой металл – калифорний-252 стоимостью 500 тысяч долларов за грамм. К наиболее же востребованным относится осмий-187, получаемый в современных лабораториях.

Классификация

Металлурги классифицируют сплавы металлов по нескольким критериям:

- метод изготовления:

- литые;

- порошковые;

- технология производства:

- литейные;

- деформируемые;

- порошковые;

- однородность структуры:

Виды сплавов по их основе

вид металла – основы:

- черные (железо);

цветные (цветные металлы);

редких металлов (радиоактивные элементы);

количество компонентов:

- двойные;

тройные;

и так далее;

физико-химические свойства:

- тугоплавкие;

легкоплавкие;

высокопрочные;

жаропрочные;

твердые;

антифрикционные;

коррозионностойкие и др.;

предназначение:

- конструкционные;

инструментальные;

специальные.

Металлы и сплавы на их основе имеют различные физико-химические характеристики.

Металл, имеющий наибольшую массовую долю, называют основой.

Механические свойства металлов

Основными механическими свойствами металлов является их твердость, упругость, прочность, вязкость и пластичность.

При соприкосновении двух металлов могут образоваться микро вмятины, но более твердый металл способен сильнее противостоять ударам. Такая сопротивляемость поверхности металла ударам извне и есть его твердость.

Чем же твердость металла отличается от его прочности. Прочность, это способность металла противостоять разрушению под действием каких-либо других внешних сил.

Под упругостью металла понимается его способность возвращать первоначальную форму и размер, после того как нагрузка, вызвавшая деформацию металла устранена.

Способность металла менять форму под внешним воздействием называется пластичностью.

Классификация

Металлурги классифицируют сплавы металлов по нескольким критериям:

- метод изготовления:

- литые;

- порошковые;

- технология производства:

- литейные;

- деформируемые;

- порошковые;

- однородность структуры:

Виды сплавов по их основе

вид металла – основы:

- черные (железо);

цветные (цветные металлы);

редких металлов (радиоактивные элементы);

количество компонентов:

- двойные;

тройные;

и так далее;

физико-химические свойства:

- тугоплавкие;

легкоплавкие;

высокопрочные;

жаропрочные;

твердые;

антифрикционные;

коррозионностойкие и др.;

предназначение:

- конструкционные;

инструментальные;

специальные.

Металлы и сплавы на их основе имеют различные физико-химические характеристики.

Металл, имеющий наибольшую массовую долю, называют основой.

Кобальт хромовый сплав в стоматологии

(кобальто-хромовый сплав, хромокобальтовый сплав)

СОСТАВ:

СОСТАВ:

- кобальт 66-67%, основа сплава, твердый, прочный и лёгкий металл.

- хром 26-30%, вводимый в основном(как и в стали) для повышения устойчивости коррозии.

- никель 3-5%, повышает пластичность, ковкость, вязкость сплава, улучшает технологические свойства сплава.

- молибден 4-5,5%,повышает прочность сплава.

- марганец 0,5%, увеличивающий прочность, качество литья, понижающий температуру плавления, способствующий удалению токсических соединений серы из сплава.

- углерод 0,2%, снижает температуру плавления и улучшает жидкотекучесть сплава.

- кремний 0,5%, улучшает качество отливок, повышает жидкотекучесть сплава.

- железо 0,5%, повышает жидкотекучесть, улучшает качество литья.

СВОЙСТВА КХС-сплава стоматологического:

Отличается хорошими физико-механическими свойствами, малой плотностью (и соответственно весом реставраций) и отличной жидкотекучестью, позволяющей отливать ажурные изделия высокой прочности.

Температура плавления составляет 1458 С

Сплав устойчив к истиранию и долго сохраняет зеркальный блеск.

Кобальтохромовый сплав в стоматологии

Используется в для литых коронок, мостовидных протезов, цельнолитых бюгельных протезов, каркасов металлокерамических протезов, съемных протезов с литыми базисами, шинирующих аппаратов, литых кламмеров.

Достоинства и недостатки этого материала

Многие сплавы из этого материала экономичны, сравнительно недороги и весьма долговечны, так как не поддаются коррозии. Отличаются высокой прочностью в условиях экстремально низких температур (аэрокосмические отрасли) и весьма простым процессом обработки. Для их формовки не требуется особенно сложного и дорогостоящего оборудования, так как они сравнительно пластичные и вязкие (смотрите таблицу с характеристиками).

Увы, но есть у них и свои недостатки. Так, при температурах выше 175 °С механические свойства алюминия и сплавов на его основе начинают стремительно ухудшаться. Зато благодаря наличию амальгамы на их поверхности (защитной пленки из гидроксида алюминия) они обладают выдающейся устойчивостью к действию агрессивных химических сред, в том числе кислот и щелочей.

Они имеют отличную электропроводность и теплопроводность, немагнитны. Считается, что они абсолютно безвредны для здоровья человека, а потому их можно использовать для производства пищевой посуды и столовых принадлежностей. Впрочем, последние исследователи медиков все же говорят о том, что соединения алюминия в некоторых случаях могут провоцировать развитие болезни Альцгеймера.

Военные полюбили эти материалы за то, что они не дают искр даже при резких механических воздействиях и ударах. Кроме того, они отлично поглощают ударные нагрузки. Проще говоря, некоторые эти сплавы металлов (состав которых чаще всего засекречен) активно используются для производства легкой брони для оснащения ей разнообразных БТР, БМП, БРДМ и прочей техники.

Благодаря всем этим свойствам сплавы на основе повсеместно используют для производства поршней для двигателей внутреннего сгорания, а также в производстве строительных конструкций (устойчивость к коррозии). Широко используется алюминий и материалы на его основе в производстве отражателей для светотехнических представлений, электропроводки, а также для изготовления корпусов разнообразной техники (не намагничивается).

Ослабить негативное действие примесей железа помогает кобальт, хром или марганец. Если же в состав сплава входит литий, то получается весьма прочный и упругий материал. Неудивительно, что такое соединение пользуется большой популярностью в авиакосмической промышленности. Увы, но сплавы лития с алюминием имеют неприятное свойство, которое опять-таки выражается в плохой пластичности.

Подведем некоторые итоги. Получается, что основные сплавы металлов в космонавтике, авиации и прочих высокотехнологичных отраслях, имеют в своем составе алюминий. В общем-то, именно так и обстоят дела на сегодняшний день, но нередко в современной промышленности используется магний и его сплавы.