Практические рекомендации по созданию влагоотделителей разных видов

На первый взгляд кажется, что сделать влагоотделитель своими руками не составляет труда. Но если работа будет выполнена некачественно, то некоторая часть влаги попадёт в компрессор и окажет негативное влияние на качество покраски. Из самых важных практических советов можно назвать следующие:

- Корпус агрегата должен быть герметичен и выдерживать высокое давление.

- Для соединений патрубков нужно использовать качественную сварку или спайку.

- Диаметр входящих и выходящих отверстий должен быть достаточен для беспрепятственного прохода воздуха.

- Самодельный влагоотводитель должен соответствовать все требованиям компрессорной установки по давлению, мощности и эффективности.

Алгоритм создания прибора своими руками

Осушение воздуха обеспечивается тремя простыми принципами:

- нагревом;

- адсорбцией;

- конденсацией.

Казалось бы, при помощи нагрева проще всего осушить воздух в помещении. Но на самом деле никому не понравится постоянно находиться в слишком жаркой квартире. Поэтому мы рассмотрим два следующих варианта: адсорбцию и конденсирование влаги. Сделать осушители, основанные на этих принципах, вы сможете самостоятельно.

Осушитель адсорбирующего типа

Пожалуй, простейший вариант, не требующий больших финансовых и временных затрат.

Возьмите 2 пластиковые бутылки. Объём каждой — не менее 2 литров.

- Дно первой бутылки перфорируйте горячей спицей или гвоздём. Разделите ёмкость на две одинаковые половины.

- В нижнюю, перфорированную, часть первой бутылки поместите вторую половину так, чтобы она была направлена горлышком вниз. Обязательно накрутите на горлышко пробку, проделав в ней множество отверстий раскалённым шилом.

В верхнюю часть конструкции засыпьте любой абсорбент. Оптимальный вариант — силикагель, обладающий мощными впитывающими свойствами. Которые легко восстанавливаются после просушивания использованного вещества. На один осушитель вам потребуется около 250 грамм силикагеля.

Срежьте дно у второй бутылки, внутри ёмкости закрепите вентилятор, который будет дуть в сторону срезанного дна. Для этого можно использовать USB-вентилятор или кулер для охлаждения компьютерного процессора. Расположите напорный узел устройства в 7–10 сантиметрах от срезанного дна.

Вторую бутылку наденьте на ёмкость, содержащую адсорбент. Место стыка тщательно обмотайте скотчем для герметизации. Скрутите крышку с горлышка второй бутылки — так вы обеспечите приток воздуха.

Таким образом, вы получите малошумный и достаточно эффективный прибор, который легко можно запитать от USB-разъёма или зарядки для мобильника. Вентилятор создаёт усилие притока и прогоняет воздух через силикагель, а осушенный поток выходит из перфорационных отверстий внизу конструкции.

Осушитель конденсационного типа

Этот прибор сложнее предыдущего, но основу необходимой конструкции легко найти в каждом современном доме. Грубо говоря, такой осушитель можно сделать, например, из старого холодильника.

Пример осушителя воздуха из холодильника

- Снимите дверцу с морозильного и холодильного отсеков, разобрав петли. Сделать это просто, поскольку большинство моделей снабжены съёмными дверцами.

- По габаритам снятых дверей отмерьте пластины оргстекла не меньше 3 мм толщиной.

- На расстоянии 30–40 см от края пластины вырежьте отверстие, в которое будет вмонтирован вентилятор. Его габариты должны совпадать с защитной решёткой напорного агрегата.

- Вмонтируйте вентилятор, закрепите его решётку при помощи саморезов. Устройство должно работать как приточный напорный агрегат, задувая поток воздуха внутрь холодильника.

- В верхней части пластины из оргстекла высверлите ряд отверстий. Их общая площадь должна равняться площади отверстия для вентилятора.

- Приведите в порядок штатную систему выведения конденсата из корпуса или доработайте её. Для этого соедините наружный патрубок над компрессором с накопительной ёмкостью полимерным шлангом.

- Оргстекло закрепите саморезами на том месте, где должна быть дверца холодильника. Чтобы герметизировать стыки и утеплить их, используйте самоклеящуюся ленту или силикон.

Теперь вам осталось только включить холодильник, перед этим запустив вентилятор. Пройдёт немного времени, и влажность в помещении снизится на 8–10%. Если этот самодельный осушитель будет работать долго, то кроме влажности снизится и температура в помещении.

Изготовление влагоотделителя своими руками

Теперь рассмотрим более подробно, как как сделать влагоотделитель для компрессора своими руками:

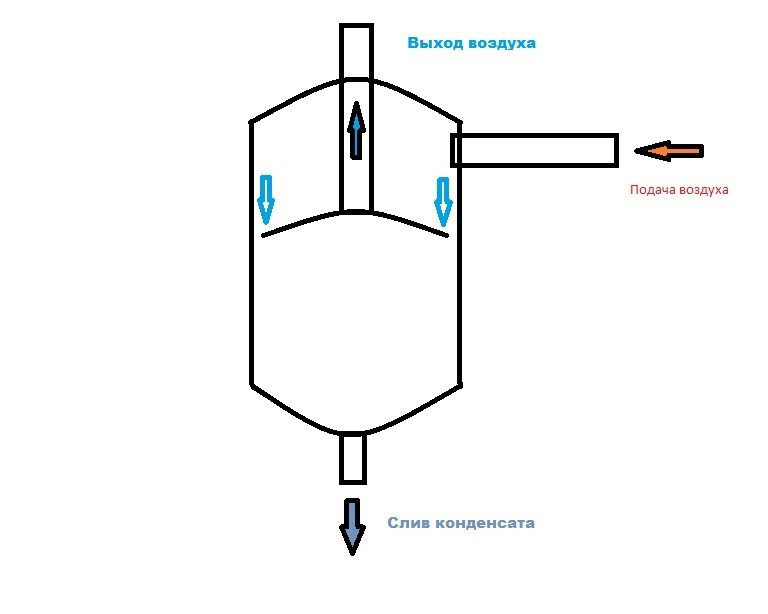

Циклон

Корпус циклона представляет собой трубу, заваренную с обеих сторон. Следует учесть, что воздух внутрь будет подаваться под высоким давлением, поэтому стенки корпуса должны быть достаточно толстыми. Также в качестве заготовки можно взять газовый баллон или огнетушитель — они как раз рассчитаны на высокое давление.

Размеры корпуса:

- диаметр: 100 – 110 мм;

- высота: 600 – 700 мм.

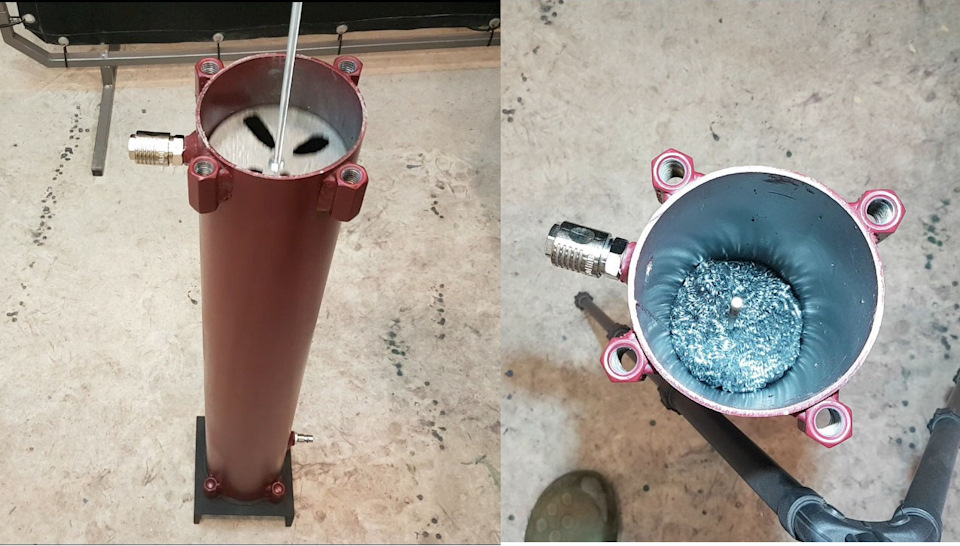

Пример готового устройства

Перед началом работ заготовку для корпуса нужно обработать изнутри наждачной бумагой — это нужно для покраски.

Порядок изготовления:

- Снизу, на расстоянии не менее 120 мм от нижней заглушки (труба будет устанавливаться вертикально), в стенку корпуса нужно вварить штуцер, через который будет подаваться воздух. Штуцер правильнее всего вваривать по касательной, но если такое решение представляется для вас слишком сложным, приварите его просто сбоку.

- К центру заглушки, закрывающей верхний торец, нужно приварить выходной патрубок. Некоторые мастера приваривают его сбоку, на противоположной относительно входного патрубка стороне. При таком исполнении влагоотделитель также является достаточно эффективным, поскольку воздух за время пути вдоль корпуса успевает подсушиться, но более правильным все же будет разместить выходной патрубок в центре верхней заглушки (напомним, что пар отбрасывается центробежной силой как раз к стенкам).

- В центр нижней заглушки нужно вварить патрубок для сброса конденсата. Если в качестве заготовки для корпуса решено использовать баллон, его нужно перевернуть — тогда роль сливного отверстия будет играть штатный штуцер.

Когда все сварочные работы будут выполнены, внутрь влагоотделителя нужно залить лакокрасочный состав, в который помимо собственно краски уже входит грунтовка и антикоррозионная присадка. Называется он «грунт эмаль по ржавчине «3 в 1». Покатав состав внутри устройства, его сливают, после чего влагоотделитель сушат.

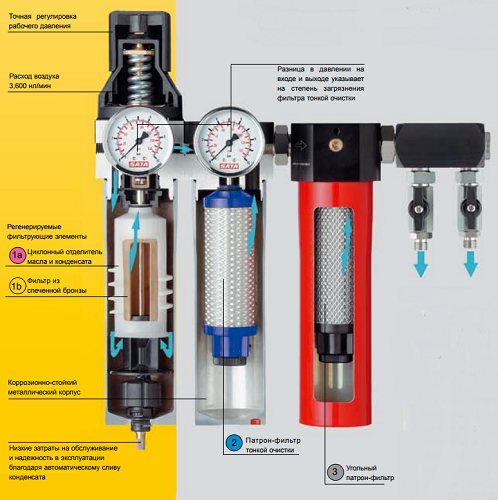

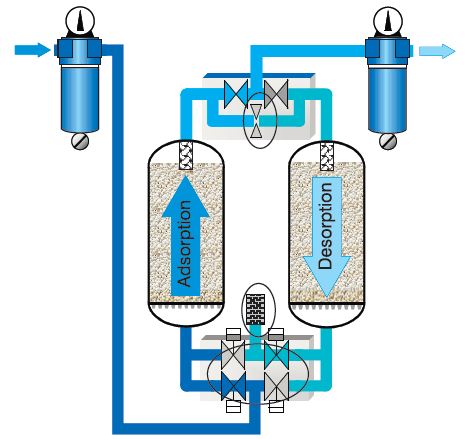

Адсорбер

Хорошими сорбционными свойствами обладает силикагель, гранулы которого изготавливаются путем высушивания перенасыщенных растворов солей кремниевой кислоты. Данный сорбент является вполне доступным и продается как в чистом виде, так и в виде наполнителя для кошачьего туалета.

Различные виды силикагеля могут отличаться размером пор, площадью рабочей поверхности и количеством воды, которое они способны впитать (указывается в процентном отношении к массе сорбента).

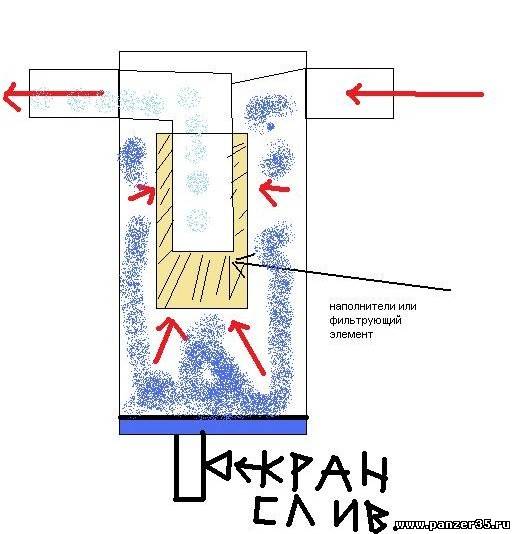

Влагоотделитель абсорбер

Количество силикагеля подбирается с учетом производительности установки: на каждые 800 – 850 л/мин требуется 1 кг сорбента. Для постоянной работы придется приобрести двойной объем: пока свежая порция будет работать, уже напитавшаяся влагой будет сушиться в духовке.

Имеет смысл поискать такую разновидность селикагеля, которая при насыщении влагой меняет цвет — с ней работать удобнее всего.

В качестве контейнера можно использовать фильтр для воды или автомобильный маслофильтр. Лишние отверстия у маслофильтра можно закупорить при помощи болтов, посаженных на герметик.

Если внутреннее пространство разделить двумя уплотнительными кольцами на три зоны, впитывание влаги будет происходить постепенно.

Влагоотделитель-охладитель

В него можно превратить морозильную камеру обычного холодильника

Однако, нужно учитывать, что этот вариант довольно сложен в изготовлении, так как придется обеспечивать герметичность камеры, а также врезать в нее патрубок для сброса конденсата (при этом важно не повредить испаритель, окружающий камеру)

Значительного давления такой влагоотделитель выдержать не сможет, но его и не обязательно устанавливать после компрессора — он эффективно работает и при установке до нагнетателя.

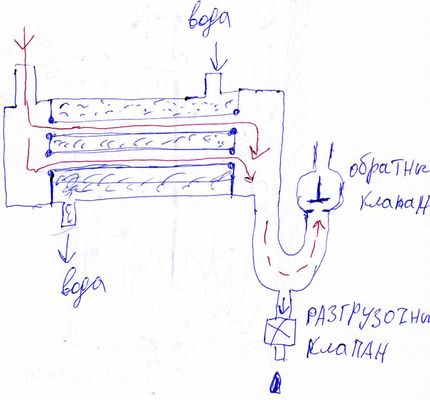

Еще на стадии проектирования отопительной системы должна быть продумана схема подключения твердотопливного котла. Существует традиционная схема обвязки.

Как утеплить кирпичный дом снаружи и чем – обзор материалов и типов утепления представлен в этой публикации.

В заключение можно сказать следующее: самодельные влагоотделители, конечно, уступают промышленным, но и недооценивать их не стоит.

В Сети описаны случаи, когда с применением недорогих китайских влагоотделителей не удавалось добиться приемлемого качества покраски, а после присоединения к компрессору самодельного влагоотделителя из трубы эта проблема решалась.

Устройство сушки воздуха для компрессора: бюджетная модель своими руками

Чтобы лакокрасочное покрытие получилось гладким, однородным, без дефектов можно в домашних условиях изготовить осушитель воздуха для компрессора своими руками из подручных материалов.

Способ #1

Осушитель из газового баллона

- В качестве резервуара используется газовый баллон.

- Он разрезается в поперечном сечении болгаркой, чтобы получилась разборная конструкция.

- Эксплуатироваться будет в перевернутом вертикальном положении. При этом запорная арматура (краник) располагается снизу.

- В верхней части баллона при помощи сварки вваривается строго горизонтально, с небольшим смещением к одной из стенок баллона, входящий патрубок с резьбой на концах.

- Это позволит поступающему внутрь под давлением воздуху создавать крутящиеся струи непосредственно у стенок.

- Выходной кусок трубки приваривается уже строго по центру вверху баллона. При этом по длине труба составляет около 2/3 длины резервуара.

- В качестве фильтрующего элемента внутрь насыпается отходы токарного производства (стружка).

- На выходном конце устанавливается сетчатый фильтр.

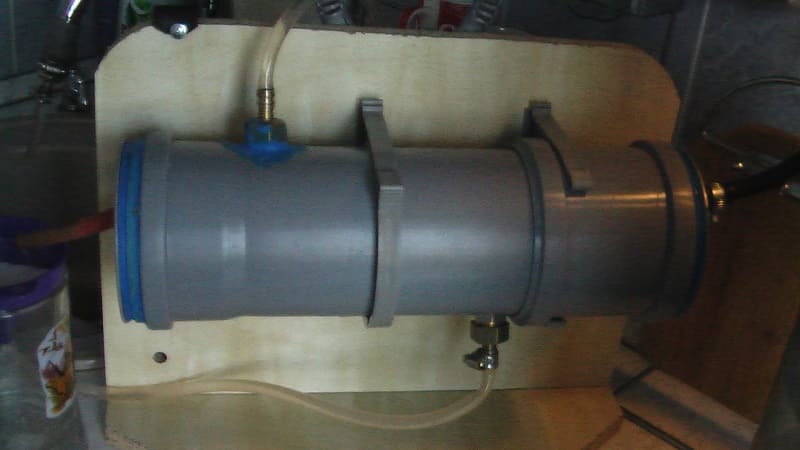

Способ #2

Осушитель из огнетушителя

Можно изготовить фильтрующий элемент освобождения сжатого воздуха от влаги для качественной покраски гаражной техники по второму варианту, использовав силикагель.

Необходимые материалы:

- отрезок трубы длиной 0,65 – 0,7 м и сечением 100 мм.

- листовой металл (толщина 3 мм);

- металлическая сетка;

- огнетушитель б/у;

- крепежные детали.

Алгоритм работ:

- От трубы отрезается кусок с ровными краями по длине 50-55 см.

- С одного края (это будет верх) выполняется выемка прямоугольной формы размером 10х5 см на стенке трубы. Отверстие должно перекрываться сеткой и ориентироваться на ее размеры.

- Такой же разрез наносится диагонально с другой стороны трубы.

- На оба выреза примеряются два куска сетки и прихватываются сваркой, чтобы верхние края вставки и корпуса строго совпадали.

- Оставшийся полый цилиндр трубы разрезается вдоль пополам болгаркой.

- Эти фрагменты накладываются сверху и привариваются уже основательно крепким швом.

- Так как железо довольно толстое, то для сварочных работ лучше подойдет ручная дуговая сварка. Она гораздо лучше, чем тот же полуавтомат, делает швы на железе.

- Должна получиться цилиндрическая конструкция с полуцилиндрическими выпуклостями на обоих краях.

- На огнетушителе откручивается пробка.

- Отрезается горлышко и резьба на нем.

- Крышка огнетушителя освобождается от ненужных деталей. Все отверстия в ней плотно заделываются.

- Эту отрезанную часть с резьбой приваривается к верхнему краю будущего фильтра.

- Для устойчивого положения конструкция с противоположного (нижнего) края оборудуется основанием: кусок железа размером 35-35 см или других параметров приваривается ко дну фильтра.

- Чтобы закрыть полуцилиндрические выступающие части снизу и сверху из металла вырезаются три фрагмента в виде полукруга. Кривая кромка округлого края должна соответствовать диаметру трубы. Нужно, чтобы полукруглые детали плотно прилегали к трубе и закрывали не заваренные участки.

- Для фиксации таких накладок в двух из них вырезаются отверстия под болты (в тех, что будут находиться сверху). Третий (глухой) фрагмент приваривается снизу.

В результате получается устройство, содержащее в верхней части засыпную горловину и редуктор. Внизу – соединительный патрубок для забора воздуха. Вся конструкция опирается на устойчивое основание. Она обязательно проверяется на герметичность путем подключения компрессора. При нормальном исходе в горловину насыпается силикагель до отметки нижнего края верхней сетки. Подключаются шланги, и осушитель готов к работе.

Самодельный осушитель воздуха – недорогой вариант удаления конденсата из воздушного потока и повышения качества работ.

Осушитель воздуха Пельтье своими руками из старого холодильника

Материалы:

- кусок оргстекла, размером 500х600 мм;

- герметик, к примеру, на основе силикона;

- бытовой вентилятор, мощность которого составляет 100 Вт;

- 10 штук саморезов;

- шланг для слива жидкости;

- 2 силиконовые прокладки;

- 2 гайки;

- втулка.

Дверца морозильной камеры снимается, так как она не потребуется при монтаже конструкции. Вентилятор врезается внутрь оргстекла таким образом, чтобы он обеспечивал поступление воздуха внутрь старой морозильной камеры. Для выполнения такой работы следует проделать в оргстекле отверстие требуемого диаметра, в котором фиксируется с помощью саморезов вентилятор. Стыка и отверстия для создания прочности та герметичности заделываются силиконовым клеем.

Снизу конструкции проделывается отверстие и вставляется шланг для слива отработанной жидкости. Отверстие в обязательном порядке уплотняется герметиком. Свободный конец трубки выводится в емкость, куда и будет стекать отработанная жидкость. На место дверцы устанавливается оргстекло с вмонтированным вентилятором. Данная конструкция, естественно, не будет иметь достойного эстетического внешнего вида, но свои функции будет выполнять безукоризненно. К примеру, данный осушитель своими руками способен снизить влажность в помещении на 8% за одни сутки, притом температура на входе – 14 градусов, а на выходе – 9 градусов.

Осушитель воздуха позволяет создать в помещении необходимые показатели влажности. Простые устройства создают благотворный микроклимат в комнате и не позволяют развиваться в ней плесени и грибкам.

https://youtube.com/watch?v=EKXWUSMpHaE

С этим читают

Самодельный охладитель

Низкая температура воздуха позволяет собирать (конденсировать) влагу, содержащуюся в потоке воздуха, направляемого в компрессор. Устройства этого типа популярны, особенно среди специалистов по ремонту автотехники. Работа изделия этого типа обеспечивает подачу воздуха, отвечающего всем требованиям по чистоте.

При изготовлении такой камеры своими руками, требуется обеспечить подачу потока воздуха в морозильную камеру. Главная задача, которую потребуется решить при изготовлении охладителя – обеспечение герметичности холодильного агрегата и выполнить штуцер для отвода влаги. Для районов с холодным климатом допускается обеспечение подачи воздуха непосредственно с улицы. Такой ход позволит получать воздух с низкой концентрацией влаги и после минимальной обработки направлять в компрессор.

Но надо понимать, что выпуск охладителя своими руками, для очистки воздуха отличается сложностью и влечет за собой немалые затраты.

Важные рекомендации

Создать отделитель влаги самостоятельно — довольно простая затея, на которую не уйдёт много сил и времени. Но нужно хорошо постараться для того, чтобы аппарат получился надёжным и эффективно справлялся со своими функциями. В этом помогут несколько рекомендаций:

- 1.

Нужно сопоставить полученный агрегат с характеристиками компрессора, с которым он будет работать. Эти параметры должны соответствовать друг другу. Самодельное устройство может не выдерживать мощности оборудования. - 2. Для сварки следует применять только качественные материалы.

- 3. Нужно тщательно проверить трубки и штуцеры. Воздушный поток должен проходить сквозь них без каких-либо препятствий.

- 4. Для создания влагоотделителя необходимо использовать высококачественные герметики. После окончания сборки желательно проверить конструкцию на герметичность.

Влагоотделители для пневматического оборудования являются довольно эффективным дополнением. Без них практически невозможно представить работу этих агрегатов. Масловлагоотделители способны хорошо отфильтровать воздух, подаваемый к компрессору.

Фото

Источники

- https://hitech-online.ru/tehnika-dlya-remonta/kompressor/vlagomaslootdelitel.html

- https://mtz-80.ru/bez-rubriki/vlagootdelitel-dlya-kompressora-svoimi-rukami-chertezhi

- https://tehnika.expert/dlya-sada/kompressor/vlagootdelitel.html

- https://tokar.guru/stanki-i-oborudovanie/kompressory/vlagootdelitel-dlya-kompressora-svoimi-rukami.html

- https://stankiexpert.ru/spravochnik/pnevmatika/osushitel-vozduha-dlya-kompressora-svoimi-rukami.html

- https://instrument.guru/svoimi-rukami/vlagootdelitel-dlya-kompressora.html

- https://oventilyacii.ru/mikroklimat/osushiteli-i-ionizatori/vlagootdelitel-dlya-kompressora.html

Изготовление своими руками

Самодельный влагоотделитель состоит из старого или использованного пропанового баллона, штуцера и трубок. Заготовку для корпуса устанавливают в вертикальном положении. К верхней части необходимо приварить штуцер для входа воздуха. Специалисты рекомендуют смещать его ближе к краям баллона. Далее, необходимо сделать входной патрубок, для которого можно использовать трубу.

Для отвода влаги делают отверстие, оснащённое клапаном. Оно должно располагаться в нижней части конструкции. На этом этапе во время изготовления влагоотделителя необходимо продумать, выполнить расчёты и сделать наполнитель. В качестве сорбирующего материала используют древесную стружку, которое можно наполнить внутреннюю нишу баллона

Важно помнить, что нельзя плотно укладывать ёмкость. Внутри системы воздух должен циркулировать свободно

Влагоотделители адсорбционного типа

Чтобы сделать такой влагоотделитель своими руками для использования в компрессорах, необходимо использовать масляные и водяные фильтры от автомобиля. Не нужно изменять первоначальное расположение корпуса, штуцеров и спускного устройства для сбора конденсата.

Вводное отверстие фильтра необходимо изменить. Для этого устанавливают трубку из прочной стали. Чтобы обеспечить стабильную работу устройства лучше всего использовать встроенный фильтр. Второе отверстия плотно закрывается резьбовой пробкой. Чтобы она лучше держалась, сажать её необходимо на герметик.

Между внутренней стенкой корпуса и наружным диаметром фильтра есть кольцевой пространство. Его необходимо заполнить адсорбентом. Человек, который самостоятельно делает влагоотделитель, должен помнить, что поглощение влаги должно происходить постепенно. Для этой цели используют резиновые уплотнительные кольца.

https://youtube.com/watch?v=6Iev5kMJ4pk

Они могут использоваться для разделения внутреннего пространства корпуса на три зоны. Если влагоотделитель будет использоваться нечасто, то внутреннее пространство и кольцевой зазор можно заполнить силикатным гелем. После этого можно собирать устройство и обрабатывать соединительные элементы. При соблюдении этих правил можно сделать влагоотделитель для компрессора своими руками с минимальными затратами.

Чтобы рассчитать требуемое количество силикатного геля, необходимо использовать следующую формулу: на 830 л/мин сжатого воздуха берут 1 кг адсорбирующего вещества. Силикатный гель является регенерируемым веществом. Чтобы возобновить его первоначальные свойства, необходимо поместить вещество в духовку на 2−3 часа. Специалисты рекомендуют использовать силикатный гель, который имеет цветовой индикатор. Когда поры будут наполнены влагой, то цвет изменится, и можно его подсушить.

Требования для установки

При эксплуатации влагоотделителя необходимо учитывать несколько основных правил и требований:

- Устанавливать устройство можно строго в вертикальном положении и надёжно фиксировать его внутри корпуса.

- Во время подключения нужно проверить направление движения воздуха.

- Если покупать готовую конструкцию, то на корпусе направление указано в виде стрелок.

При соблюдении этих правил влагоотделитель будет функционировать правильно и обеспечит высокое качество.

Источники

- https://pol-z.ru/izgotovlenie-vlagootdelitelya-svoimi-rukami/

- https://drobesfera.ru/collection/osushiteli-dlya-kompressora

- https://oooprona.ru/zachem-nuzhen-osushitel-szhatogo-vozduha

- https://www.CompressorTyt.ru/stanciya/oborudovanie/osushitel/promyshlennye/

- https://stankiexpert.ru/spravochnik/pnevmatika/osushitel-vozduha-dlya-kompressora-svoimi-rukami.html

- http://gk-ntc.ru/novosti-i-akcii/tochka-rosy-metody-osusheniya-szhatogo-vozduha-i-oborudovanie/

- https://mtz-80.ru/bez-rubriki/vlagootdelitel-dlya-kompressora-svoimi-rukami-chertezhi

- https://oventilyacii.ru/mikroklimat/osushiteli-i-ionizatori/vidy-osushitelej-szhatogo-vozduha-dlya-kompressorov.html

- https://ventkam.ru/vozduh/osushenie/osushitel-dlya-kompressora

- https://tokar.guru/stanki-i-oborudovanie/kompressory/vlagootdelitel-dlya-kompressora-svoimi-rukami.html

- https://ArmRinok.ru/oborudovanie/osushitel-vozduha-svoimi-rukami.html

Устройство сушки воздуха для компрессора: бюджетная модель своими руками

Чтобы лакокрасочное покрытие получилось гладким, однородным, без дефектов можно в домашних условиях изготовить осушитель воздуха для компрессора своими руками из подручных материалов.

Способ #1

- В качестве резервуара используется газовый баллон.

- Он разрезается в поперечном сечении болгаркой, чтобы получилась разборная конструкция.

- Эксплуатироваться будет в перевернутом вертикальном положении. При этом запорная арматура (краник) располагается снизу.

- В верхней части баллона при помощи сварки вваривается строго горизонтально, с небольшим смещением к одной из стенок баллона, входящий патрубок с резьбой на концах.

- Это позволит поступающему внутрь под давлением воздуху создавать крутящиеся струи непосредственно у стенок.

- Выходной кусок трубки приваривается уже строго по центру вверху баллона. При этом по длине труба составляет около 2/3 длины резервуара.

- В качестве фильтрующего элемента внутрь насыпается отходы токарного производства (стружка).

- На выходном конце устанавливается сетчатый фильтр.

Способ #2

Можно изготовить фильтрующий элемент освобождения сжатого воздуха от влаги для качественной покраски гаражной техники по второму варианту, использовав силикагель.

- отрезок трубы длиной 0,65 – 0,7 м и сечением 100 мм.

- листовой металл (толщина 3 мм);

- металлическая сетка;

- огнетушитель б/у;

- крепежные детали.

- От трубы отрезается кусок с ровными краями по длине 50-55 см.

- С одного края (это будет верх) выполняется выемка прямоугольной формы размером 10х5 см на стенке трубы. Отверстие должно перекрываться сеткой и ориентироваться на ее размеры.

- Такой же разрез наносится диагонально с другой стороны трубы.

- На оба выреза примеряются два куска сетки и прихватываются сваркой, чтобы верхние края вставки и корпуса строго совпадали.

- Оставшийся полый цилиндр трубы разрезается вдоль пополам болгаркой.

- Эти фрагменты накладываются сверху и привариваются уже основательно крепким швом.

- Так как железо довольно толстое, то для сварочных работ лучше подойдет ручная дуговая сварка. Она гораздо лучше, чем тот же полуавтомат, делает швы на железе.

- Должна получиться цилиндрическая конструкция с полуцилиндрическими выпуклостями на обоих краях.

- На огнетушителе откручивается пробка.

- Отрезается горлышко и резьба на нем.

- Крышка огнетушителя освобождается от ненужных деталей. Все отверстия в ней плотно заделываются.

- Эту отрезанную часть с резьбой приваривается к верхнему краю будущего фильтра.

- Для устойчивого положения конструкция с противоположного (нижнего) края оборудуется основанием: кусок железа размером 35-35 см или других параметров приваривается ко дну фильтра.

- Чтобы закрыть полуцилиндрические выступающие части снизу и сверху из металла вырезаются три фрагмента в виде полукруга. Кривая кромка округлого края должна соответствовать диаметру трубы. Нужно, чтобы полукруглые детали плотно прилегали к трубе и закрывали не заваренные участки.

- Для фиксации таких накладок в двух из них вырезаются отверстия под болты (в тех, что будут находиться сверху). Третий (глухой) фрагмент приваривается снизу.

В результате получается устройство, содержащее в верхней части засыпную горловину и редуктор. Внизу – соединительный патрубок для забора воздуха. Вся конструкция опирается на устойчивое основание. Она обязательно проверяется на герметичность путем подключения компрессора. При нормальном исходе в горловину насыпается силикагель до отметки нижнего края верхней сетки. Подключаются шланги, и осушитель готов к работе.

Самодельный осушитель воздуха – недорогой вариант удаления конденсата из воздушного потока и повышения качества работ.

Чтобы улучшить качество покраски автомобиля с помощью компрессора, специалисты рекомендуют дополнительно использовать такое устройство, как влагоотделитель. Оно уменьшает влажность воздуха, который нужен для распыления краски. Если лишнюю влагу не убирать, то корпус подвергается коррозии, а само лакокрасочное покрытие прослужит недолго.