Где используют плазменную металлизацию

Поскольку напыляемым материалом может служить практически любой сплав или металл, ионно-плазменное напыление широко используют в различных отраслях промышленности, а также для проведения ремонтно-восстановительных работ. Любой металл в виде порошков подается в плазменные установки, где под воздействием высокотемпературной плазмы расплавляется и проникает в обрабатываемую металлическую поверхность в виде тонкого слоя напыления. Сферы применения диффузной металлизации:

- детали для авиационной, космической и ракетной промышленности,

- машиностроительное оборудование и энергетическая отрасль,

- металлургическая и химическая отрасль промышленности,

- нефтедобывающая, нефтеперерабатывающая и угольная отрасль,

- транспортная сфера и производство приборов,

- ремонт и реставрация машин, оборудования, изношенных деталей.

Когда струя плазмы и порошков проходит по электродуге и осаживается на обрабатываемой поверхности, образованный слой приобретает важные качественные и эксплуатационные характеристики:

- жаростойкость,

- жаропрочность,

- коррозийную устойчивость,

- электроизоляцию,

- теплоизоляцию,

- эрозийную прочность,

- кавитационную защиту,

- магнитные характеристики,

- полупроводниковые свойства.

Ввод напыляемых порошков в установки осуществляется с плазмообразующим или транспортируемым газом. Плазменное напыление позволяет получать различные типы покрытий без ограничения по температуре плавления: металлы, комбинированные сплавы, карбиды, оксиды, бориды, нитриды, композит. Материал, который обрабатывается в установках, не подвергается структурным изменениям, но поверхность изделия приобретает необходимые качественные характеристики. Напылять можно комбинированные слои (мягкие и твердые), тугоплавкие покрытия, различные по плотности составы.

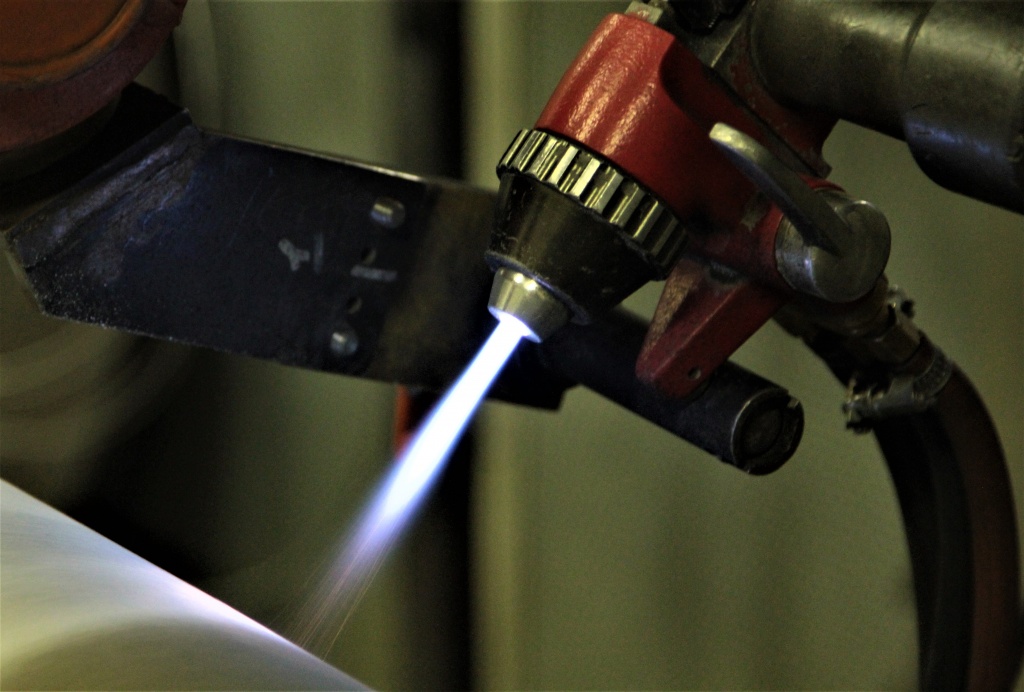

Общие сведения о методе газопламенного напыления

В основе метода лежит использование тепловой и кинетической энергии для повышения реставрационных, функциональных или декоративных характеристик изделия. Присадочный материал для выполнения работ выпускают в следующих формах:

- проволока;

- прутки;

- порошок.

Для каждого вида существует своя сфера применения. Например, для реставрации деталей машин и механизмов специалисты рекомендуют использовать порошки. В отличие от проволоки они позволяют менять состав покрытия, что способствует повышению качества напыляемого слоя.

Процедура обработки изделия состоит из следующих этапов:

- Порошок подают в зону термической обработки. Он может поступать по каналам питателя или подаваться с внешней стороны горелки.

- Под действием высокой температуры присадочный материал оплавляется, приобретая пластичные свойства.

- Газ выполняет функции переноса состава на обрабатываемую поверхность. Летящие частицы перемещаются с большой скоростью – она может достигать 160 м/с.

- Распыленный материал формирует защитный слой при взаимодействии с поверхностью.

Как было указано выше, температурная обработка осуществляется за счет тепловой энергии, которая образуется при сгорании горючего газа в кислородной среде. Наилучших результатов можно добиться при использовании ацетилена. Его температура горения варьируется в пределах 3100–3200 ºC. Для сравнения приведем аналогичные характеристики доступных заменителей:

| Вид горючего газа | Теплота сгорания, кДж/м³ | Температура пламени в кислородной среде, ºC | Расход кислорода, м³/ч |

|---|---|---|---|

| Ацетилен | 52800 | 3100-3200 | 2,5 |

| Водород | 10060 | 2100–2500 | 0,5 |

| Метан | 33520 | 2000–2700 | 2,03 |

| Пропан | 87150 | 2400–2700 | 5,15 |

| Бутан | 116480 | 2400–2700 | 6,8 |

- окислительное;

- нормальное;

- восстановительное.

Во втором случае соотношение газов паритетное. Окислительное пламя характеризуется избытком кислорода, а восстановительное – горючего вещества.

- Благодаря малому тепловому воздействию на обрабатываемую заготовку существует возможность нанесения покрытия практически на любой материал: стекло, пластик, фарфор и даже дерево или бумагу. Другие методы модификации поверхности предназначены преимущественно для изделий из металла.

- В процессе обработки заготовка не подвергается тепловой деформации и не меняет своих параметров.

- С помощью установок для газопламенного напыления можно обрабатывать заготовку различными составами. Это позволяет придавать поверхности различные свойства без замены оборудования.

- Неограниченный размер обрабатываемой площади. Другие способы металлизации ограничены различными факторами: для цементации – размером печи, для электролитического осаждения – габаритами емкости с раствором.

- Низкая себестоимость обработки. Лучше всего эффект проявляется при газопламенном напылении больших площадей.

- Большая толщина покрытия позволяет использовать метод для реставрации различных деталей. Припуск под обработку не превышает 0,7 мм.

- Простота рабочего оборудования и его мобильность дает возможность применения газопламенного напыления в труднодоступных местах. Технологическая операция также не отличается особой сложностью.

- Благодаря широкому выбору присадочных материалов можно получить изделие с заданными свойствами, не прибегая к прочим методам модификации поверхности.

Естественно, имеются и недостатки:

- Газопламенное напыление малоэффективно при обработке мелких деталей. Это связано с высоким коэффициентом расхода присадочного материала.

- Тяжелые условия производства. Для предварительной подготовки изделия выполняют пескоструйную обработку, что приводит к повышенному уровню запыленности рабочего участка.

- В процессе напыления мелкие частицы состава остаются в воздухе. По этой причине к производственным помещениям предъявляют повышенные требования по системе вентиляции.

Стадии

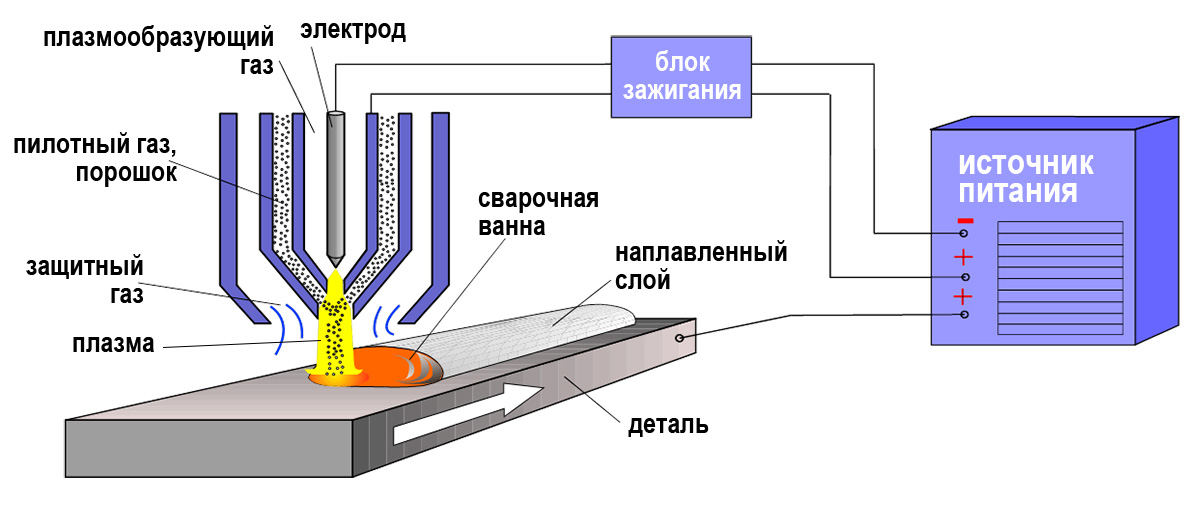

Плазменный процесс состоит из трёх основных стадий:

- генерация плазменной струи;

- ввод распыляемого материала в плазменную струю, его нагрев и ускорение;

- взаимодействие плазменной струи и расплавленных частиц с основанием.

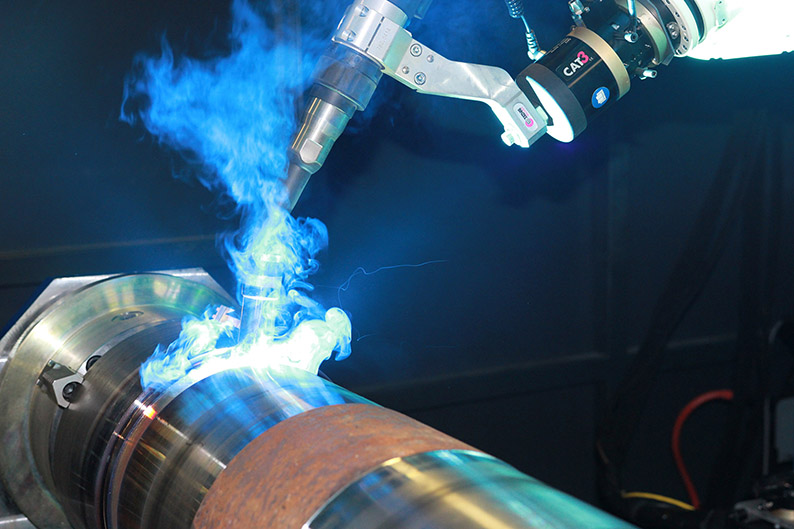

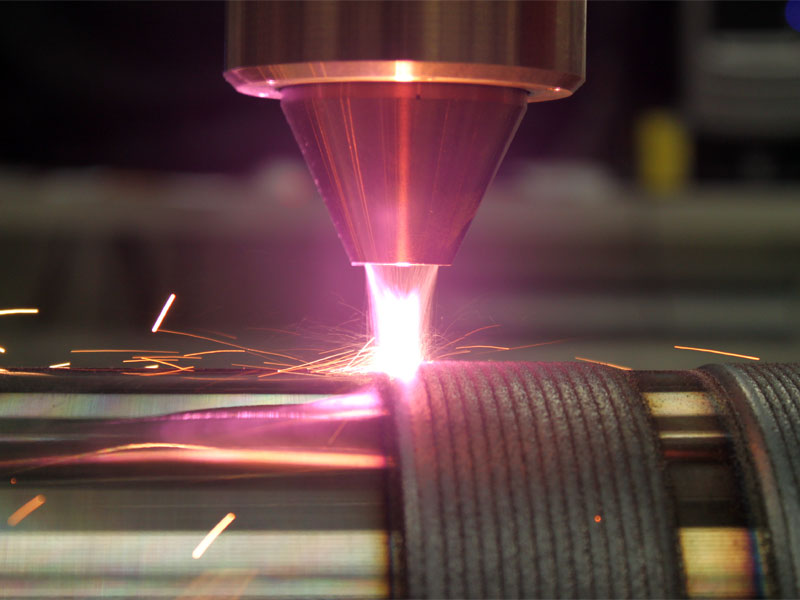

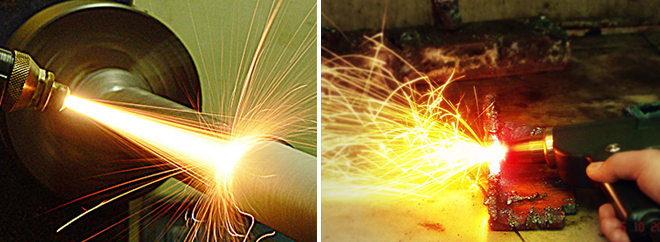

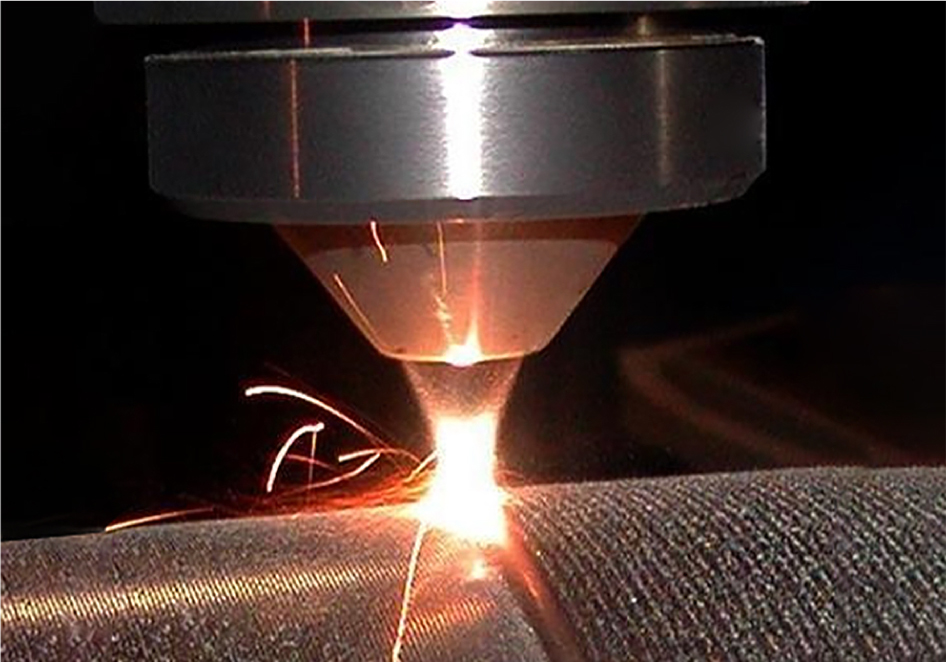

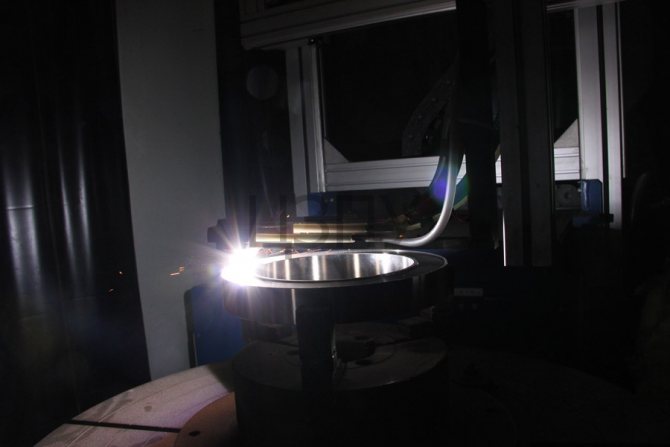

Газоплазменное напыление

Газоплазменное напыления позволяет получать чистое покрытие с высокими показателями адгезии. Процесс протекает при температурах до +50 000°С, скорость струи оставляет 500 м/с, температура поверхности обрабатываемой детали составляет не более +200°С.

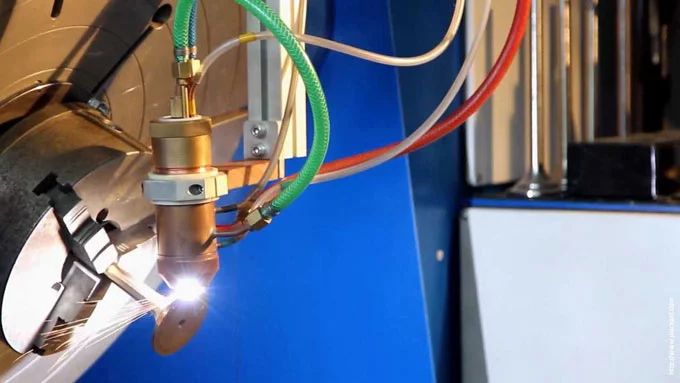

Газоплазменное напыление металлов

Шероховатость поверхности напыляемых деталей до 60 Rz, зона обдува должна на 2–5 мм превышать номинальный размер напыляемого участка. Для работы используются порошки одной фракции по размерам, необрабатываемые участки детали закрываются специальными экранами. Перед процессом поверхность деталей предварительно прогревается до рабочих технологических температур.

Режимы работы оборудования при газоплазменном напылении

Технология напыления

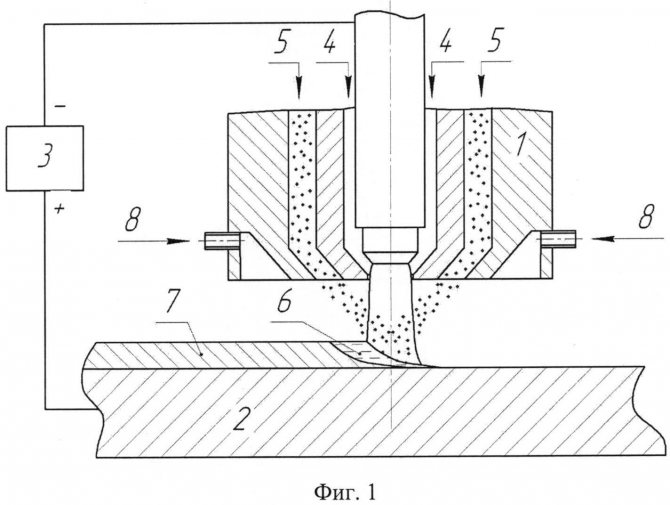

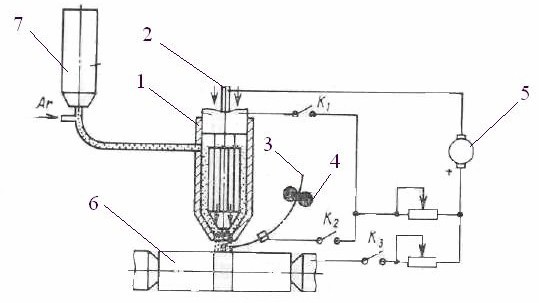

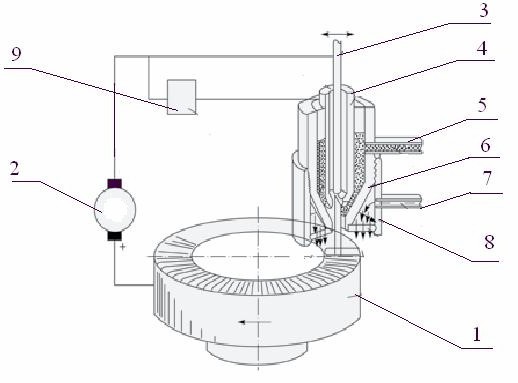

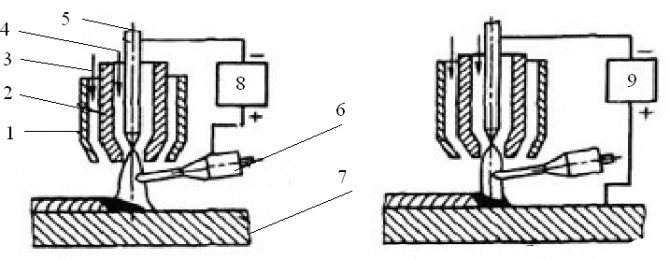

Схема оборудования для напыления

Оборудование для порошкового напыления состоит из подвода газа (1), катода плазмотрона (2), корпуса катода (3), теплоизолятора (4), корпуса анода (5), порошкового питателя (6), подвода газа-носителя (7), плазменной дуги (8) и источника питания (9).

Газоплазменное напыление допускает финишную обработку покрытий для улучшения характеристик деталей, в таком случае толщина покрытия должна учитывать механическую шлифовку.

Напыление в вакууме

Перенос напыляемых металлов выполняется при разрежении 10-2 Па, напыление может быть катодным, магнетронным или ионно-плазменным. Вакуум увеличивает прочность сцепления поверхностей. Оборудование для технологии может быть многокамерным или многопозиционным однокамерным. Первые линии состоят из нескольких установок, в каждой из которых выполняется определенное напыление металлов, агрегаты между собой соединены технологическими линиями для транспортировки деталей. Многопозиционные имеют несколько отдельных постов для напыления в одном объеме. Вакуумное напыление производится по следующим этапам:

- Создание вакуума заданной глубины. Мощные компрессоры откачивают воздух из камеры, металлизация контролируется автоматическими приборами.

- Распыление покрывающего материала. В зависимости от особенностей процесса напыление металлов может выполняться несколькими способами.

- Транспортировка деталей в зависимости от их состояния.

Технологические определенияВакуумное напыление – сложный технологический процесс, зависящий от нескольких параметров:

- Критическая температурная точка напыления. Выше этого значения весь объем направляемых частиц отражается от поверхности детали, напыление металлов приостанавливается. Параметр зависит от металла детали, состояния ее рабочей поверхности и свойств напыляемых материалов.

- Критическая плотность давления. Минимальная плотность, при которой осадочная пленка адсорбируется и становится неспособной принимать атомы металла, напыление прекращается. Контроль критической плотности в установках выполняется непрерывно, при необходимости параметры условий корректируются. В зависимости от состава пленки могут быть моно- или поликристаллическими и аморфными.

Для повышения производительности вакуумное оборудование комплектуется механизмами автоматизированной транспортировки деталей в камеру и из нее, экранами и манипуляторами, заслонками и прочими механизмами. Напыление осуществляется в полуавтоматическом режиме.

Использование вакуумного оборудования позволяет получать напыление металлов с максимальным коэффициентом адгезии, увеличивается скорость протекания процесса, покрытия отличаются повышенной твердостью и химической устойчивостью. Недостаток – высокая энергоемкость процесса. Кроме того, вакуумное напыление не рекомендуется использовать для деталей со сложным профилем поверхностей.

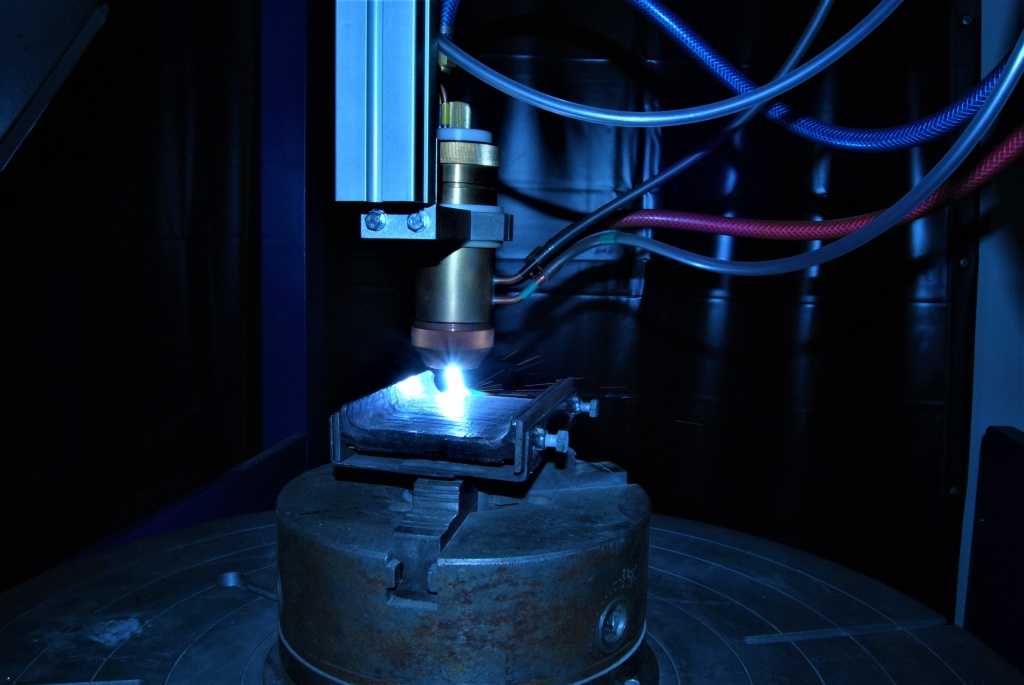

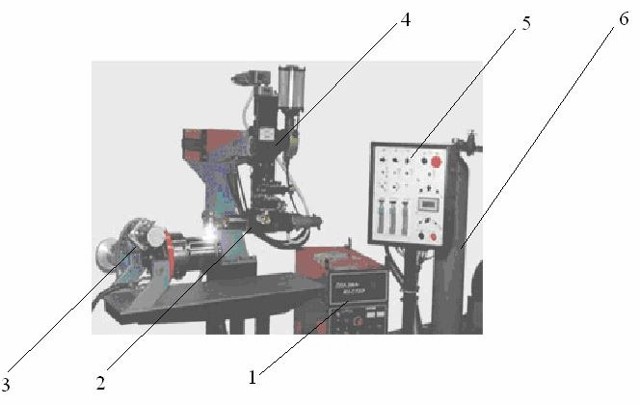

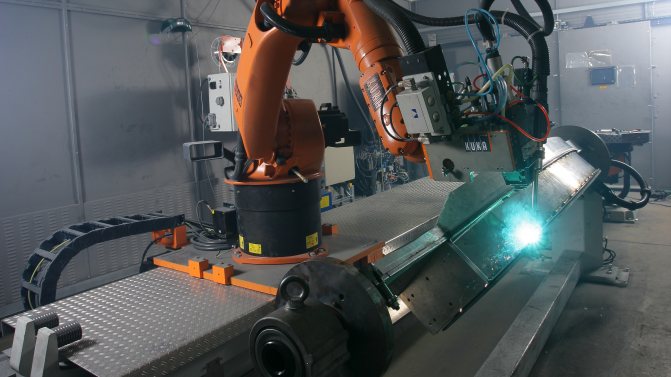

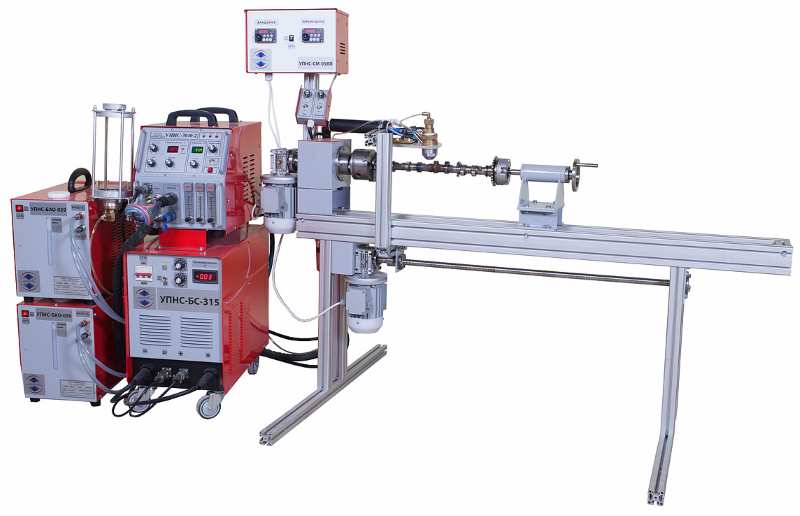

Установки для этого вида наплавки

Для этого процесса применяют различные установки, их вид зависит от объемов производства, от требований к уровню автоматики. Соответственно этим потребностям выполнены универсальные и специализированные установки. Универсальное оборудование позволяет выполнять наплавку на деталях разной формы. Специализированные установки предназначены для деталей одного вида (например: клапаны для моторов внутреннего сгорания, для дисков, элементов-соединений бурильных труб и так далее).

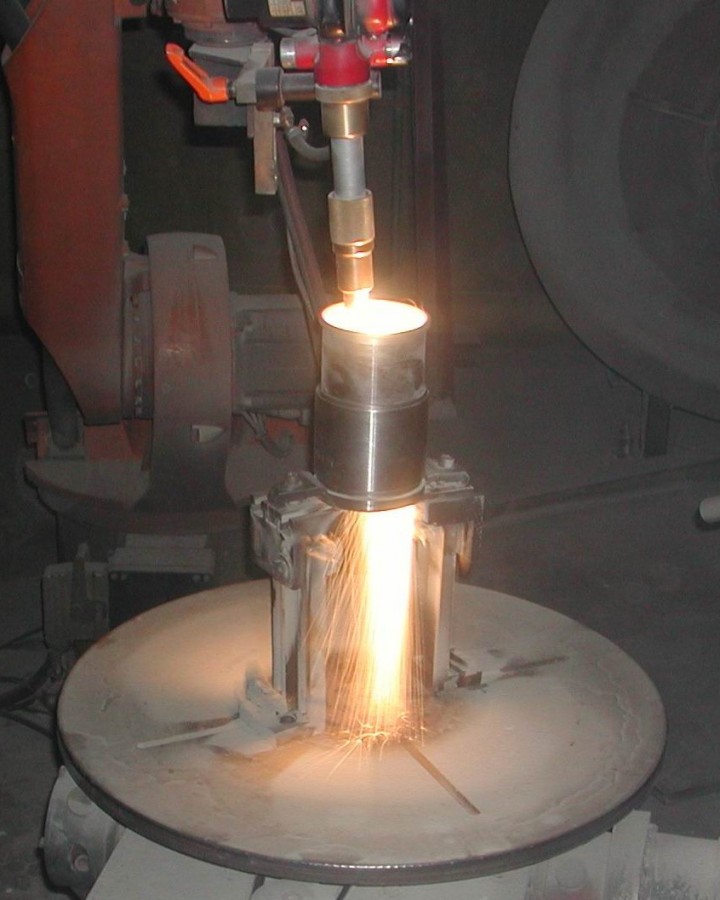

Плазматрон для наплавки металлических порошковых материалов

Все эти установки оснащают новейшими системами управления с применением промышленных компьютеров. Это в значительной мере поднимает качество, стабильность и надежность работы.

Установка плазменной наплавки и сварки УПНС-3040

Каждая установка отвечает требованиям современности по экобезопасности. В них установлены автономные блоки охлаждения водяным путем и камеры-защиты. Эта камера отлично защищает мастера от вредного влияния излучения плазменной дуги и от газов и пыли, которая выделяются при наплавке.

Плазменная наплавка зарекомендовала себя, как успешная новейшая технология, которая отличается высоким показателем качества. Она снижает затраты на ремонт больших агрегатов. Рабочие поверхности изделий после обработки становятся износоустойчивыми, жаропрочными, кислоупорными. Данный метод, благодаря широкому ряду технических характеристик, нашел широкое применение в разных областях.

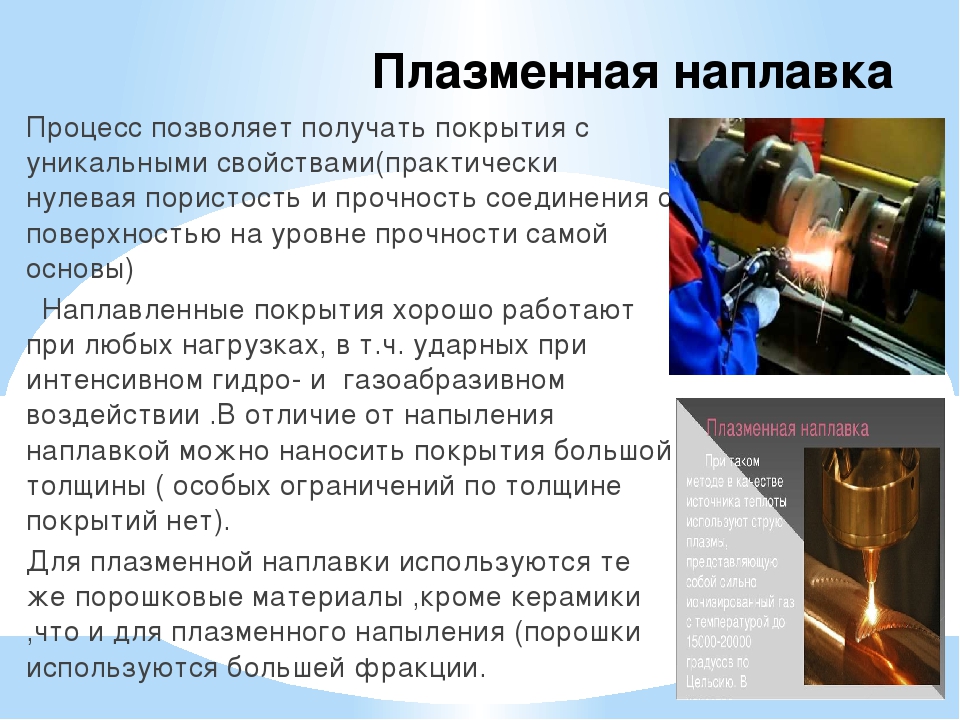

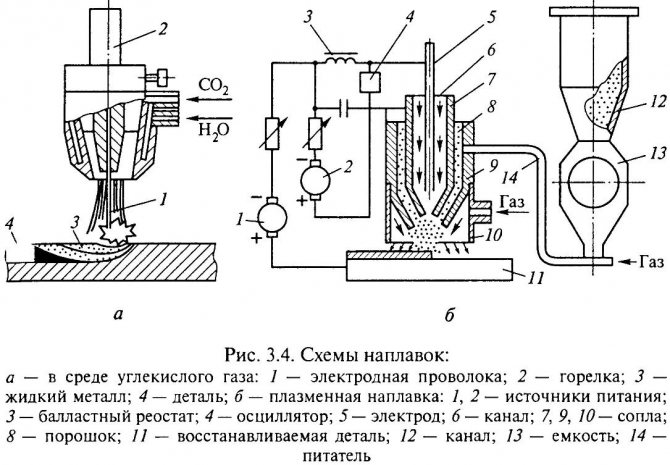

Сущность восстановления сваркой и наплавкой

Оба метода основаны на тепловом воздействии, отличаются только настройки используемого оборудования. Наплавка ― это нанесение на поверхность деталей слоя из сплава основного и присадочного металла. Наплавкой восстанавливают не только геометрические размеры, но также наносят покрытия для повышения жаростойкости, прочности, износоустойчивости и т. д. Процедура выполнятся на поверхности любой формы― от плоской до конической и сферической.

Сварка ― это процесс создания соединения металлических элементов методом плавления или давления. Этим способом заделывают трещины, сколы, отверстия от пробоин, крепят отломившиеся элементы. С такими повреждениями рам, поддонов, кузовов, обоих мостов постоянно сталкиваются при ремонте автомобилей. Сварку также применяют совместно с другими восстановительными процедурами.

Для качественного восстановления деталей сваркой и наплавкой необходимо:

- не допускать сильного смешивания основного металла с наносимым;

- плавить основной металл на минимальную глубину;

- не делать больших припусков на последующую обработку;

- принимать меры по снижению остаточных напряжений и деформации.

Особенности технологического процесса

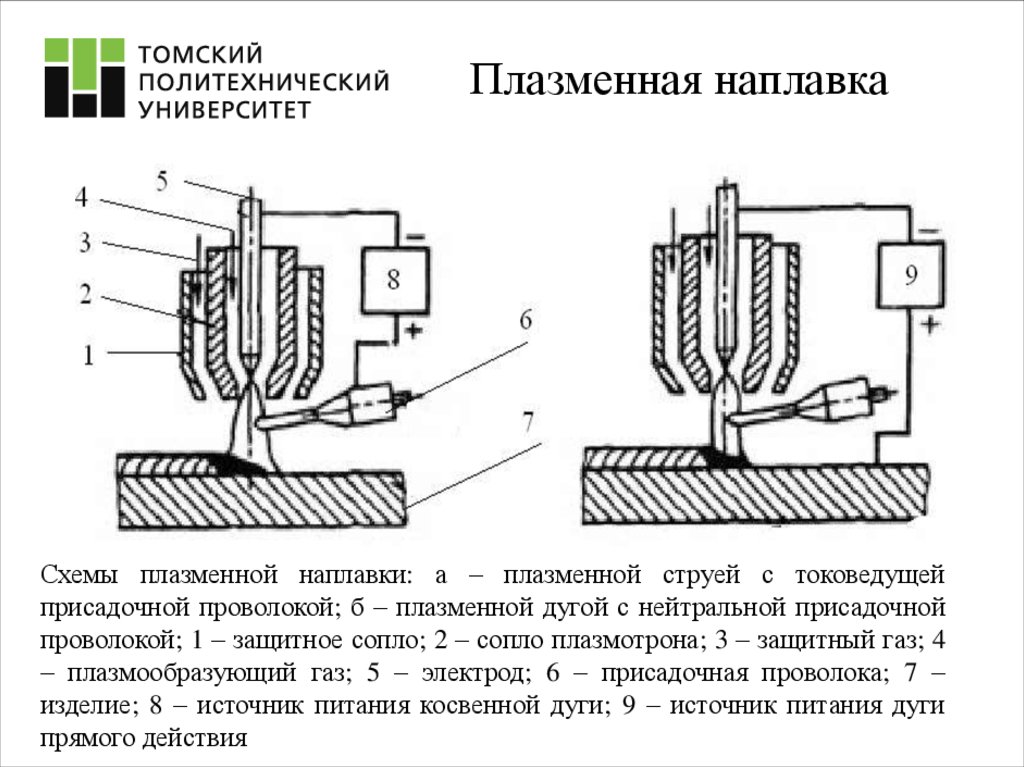

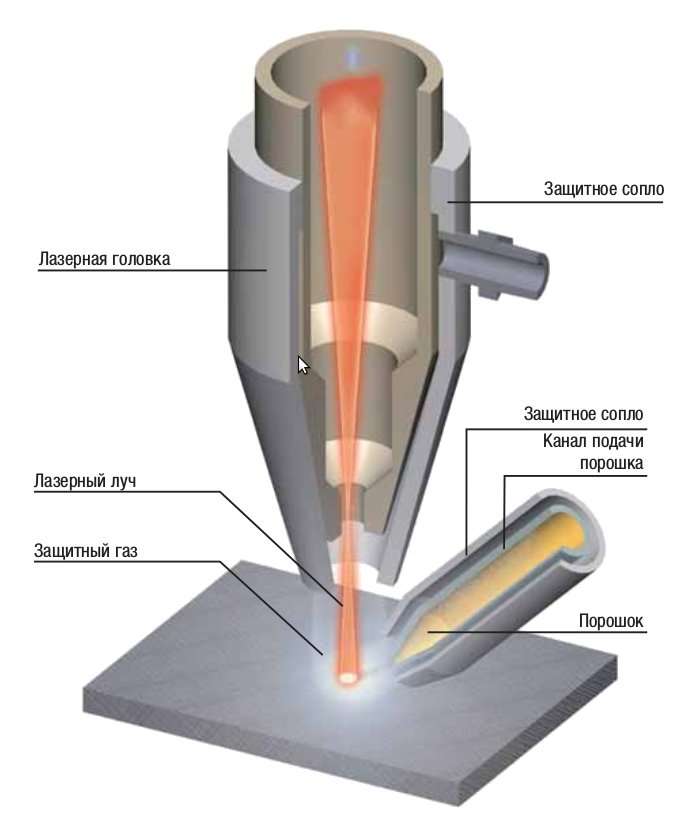

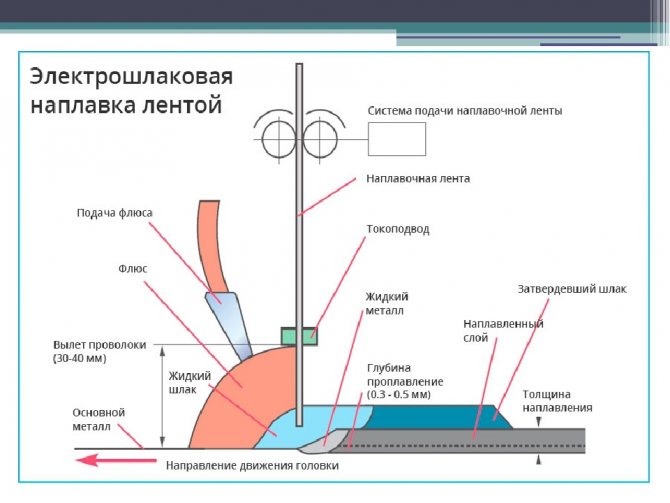

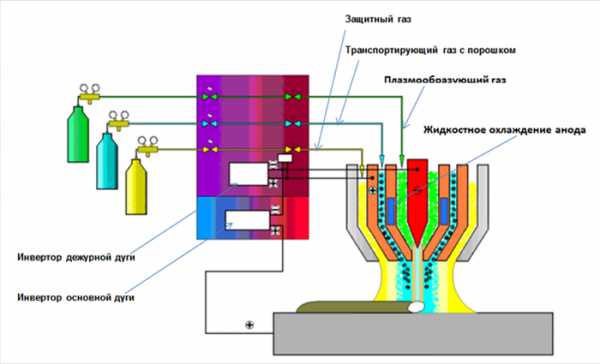

Кроме порошковых материалов и проволоки для наплавки используют металлические ленты и прутки, спецшнуры с порошковым металлом в составе. Нагрев и расплавление присадки обеспечивает плазменная дуга, ее получение зависит от типа компоновки.

- Закрытую струю плазмы используют для металлизации (напыление) и закалки металла. В качестве анода выбирают сопло или горелку, которые формируют широкий поток небольшой интенсивности. К недостаткам компоновки можно отнести высокую теплоотдачу с медленным прогреванием основы.

- Для получения открытого плазменного потока анодом служит само изделие либо проволока. Открытую струю применяют для создания защитного слоя или резки металлических изделий. Этот тип компоновки вызывает сильный и быстрый разогрев поверхности детали с расположенным над ней температурным пиком.

- При комбинированном способе выполняют плазменно-порошковое напыление. Плазменная наплавка реализуется одновременным разжиганием двух дуг – открытой (зона подачи порошка) и закрытой (зона жесткой присадки).

Плазменная наплавка выполняется по двум технологиям. При первом способе поток ионизированного газа захватывает порошковую смесь, чтобы доставить ее к зоне наплавления. При втором способе присадочный материал в виде ленты, проволоки, прутка вводят внутрь плазменного потока.

Для образования плазмы применяют подачу воздуха или пара, кислорода, водорода, гелия, азота, аргона. Выбор гелия и аргона в качестве газообразующей основы для плазмотрона улучшают сваривание основы с присадкой.

Этапы

Примерная схема технологического процесса:

- проверка и зачистка поверхности, на которую будет наплавлен усиливающий слой;

- подбор и установка требуемых параметров автоматического оборудования;

- включение подачи воды, охлаждающей плазменную головку (без возбуждения дуги);

- включение и установка параметров подачи защитной газовой смеси;

- установление необходимых величин тока для дуг (вспомогательная и основная);

- включение источника питания (сварочного генератора);

- возбуждение дуги неплавящегося электрода по направлению к каналу сопла;

- после регулирования устойчивости горения дуги подается проволока присадки;

- автоматическое возбуждение второй дуги между проволокой и электродом.

В результате этих манипуляций стартует процесс плавления присадочного материала, подаваемого затем на поверхность детали для создания наплавочных слоев по месту образования сварочной ванны. Выключение наплавки происходит путем остановки автомата либо прекращения перемещения изделия при одновременном выключении механизма, подающего проволоку. Подбирая присадочный материал, нужно учитывать, что он должен обладать ничтожным сопротивлением по отношению к потоку плазмы.

Преимущества плазмы

Технология плазменной наплавки требует тщательной подготовки поверхности детали к наплавлению усиливающего слоя. Перед наплавкой необходимо выполнить механическую обработку поверхности путем протачивания, шлифования и других видов работ с последующим обезжириванием детали.

Преимущества методики:

- Возможность провести плазменную закалку поверхности детали, работа с любыми материалами, в том числе тугоплавкими.

- Отсутствие влияния геометрических параметров и формы изделия на результат обработки (стандартный).

- Нанесение нескольких слоев наплавки не вредит состоянию основной поверхности, даже если она тонкая.

- Минимизирован риск появления дефектов внутри основы по причине формирования неглубокой зоны проплава.

- Обеспечение заданных характеристик покрытия за счет малого перемешивания слоя наплавляемого металла с основной поверхностью.

Популярная методика с использованием плазмотрона позволяет наплавлять на стальную поверхность материалы с различной степенью износостойкости (латунь, медь, пластмассу). Новейшую технологию создания защитного покрытия применяют в различных областях. Изделия, упрочненные плазменной наплавкой, можно без опасения подвергать действию высоких нагрузок, а сам процесс по эффективности не уступает плазменной сварке.

- Соснин Н. А., Ермаков С. А. Плазменные технологии. Руководство для инженеров. Изд-во Политехнического ун-та. СПб.: 2013.

- Попов В. Ф., Горин Ю. Н. Процессы и установки электронно-ионной технологии. — М.: Высш. шк., 1988.

- Хасуи А., Моригаки О. Плазменная наплавка и напыление. Пер. с яп. Москва « Машиностроение » 1985г.

Журналы и бланки

БухгалтерияОхрана труда и техника безопасностиМЧСКадровая работа: Журналы, бланки, формыЖурналы, бланки, формы документов для органов прокуратуры и суда, минюста, пенитенциарной системыЖурналы, бланки, формы документов МВД РФКонструкторская, научно-техническая документацияЛесное хозяйствоПромышленностьГостиницы, общежития, хостелыСвязьЖурналы и бланки по экологииЖурналы и бланки, используемые в торговле, бытовом обслуживанииЖурналы по санитарии, проверкам СЭСЛифтыКомплекты документов и журналовНефтебазыБассейныГазовое хозяйство, газораспределительные системы, ГАЗПРОМЖКХЭксплуатация зданий и сооруженийЖурналы и бланки для нотариусов, юристов, адвокатовЖурналы и бланки для организаций пищевого производства, общепита и пищевых блоковЖурналы и бланки для организаций, занимающихся охраной объектов и частных лицЖурналы и бланки для ФТС РФ (таможни)Журналы для образовательных учрежденийЖурналы и бланки для армии, вооруженных силБанкиГеодезия, геологияГрузоподъемные механизмыДокументы, относящиеся к нескольким отраслямНефтепромысел, нефтепроводыДелопроизводствоЖурналы для медицинских учрежденийАЗС и АЗГСЭлектроустановкиТепловые энергоустановки, котельныеЭнергетикаШахты, рудники, метрополитены, подземные сооруженияТуризмДрагметаллыУчреждения культуры, библиотеки, музеиПсихологияПроверки и контроль госорганами, контролирующими организациямиРаботы с повышенной опасностьюПожарная безопасностьОбложки для журналов и удостоверенийАптекиТранспортРегулирование алкогольного рынкаАвтодороги, дорожное хозяйствоСамокопирующиеся бланкиСельское хозяйство, ветеринарияСкладСнегоплавильные пунктыСтройка, строительствоМетрологияКанатные дороги, фуникулерыКладбищаЖурналы для парикмахерских, салонов красоты, маникюрных, педикюрных кабинетовАрхивыАттракционы

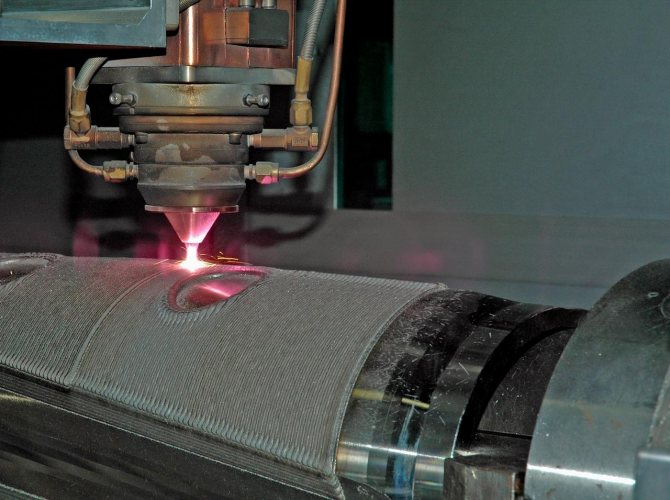

Центр защитных покрытий — Урал

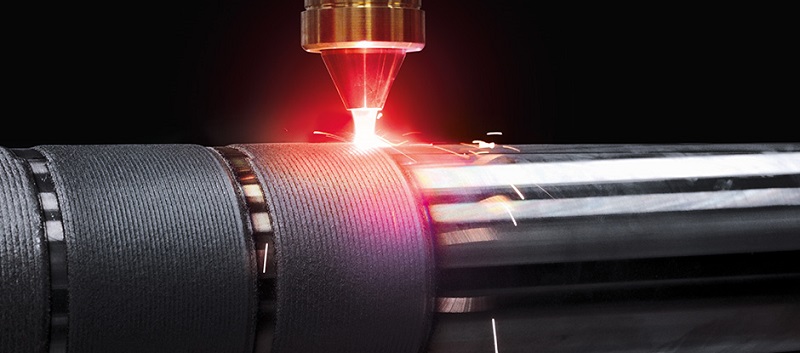

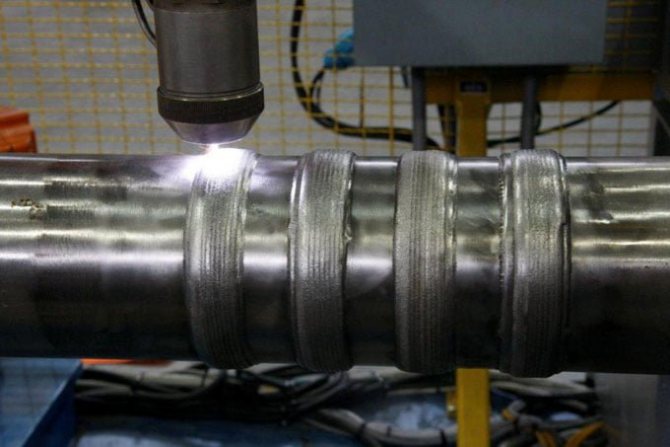

«Центр защитных покрытий — Урал» (ЦЗПУ) применяет технологию наплавки плазменно-порошковая наплавка, которая позволяет значительно повысить и стабилизировать качество наплавляемых деталей, сократить расход наплавочных материалов и затраты на механическую обработку наплавленных деталей. Брак при плазменной наплавке не превышает 1%, а его появление напрямую связано с нарушениями технологического процесса. Плазменно-порошковая наплавка осуществляется при наплавке деталей горловых колец и клапанов, чистовых стеклоформ и седел запорной арматуры порошковыми материалами. После плазменно порошковой наплавки детали способны выдерживать влияние агрессивных химических сред и повышенных температур, и при этом сохранять свои высокие прочностные характеристики. Плазменная наплавка очень эффективна при восстановлении изношенных шиберов и седел. Длительную и надежную работу наплавленных деталей запорной арматуры обеспечивают особая конструкция фонтанной арматуры и применение для наплавки седел и шиберов сплавов на никелевой основе с высокими твёрдостью и коррозионной стойкостью. Процесс плазменной наплавки обеспечивает хорошую управляемость, позволяет получать высококачественные коррозиестойкие и износостойкие покрытия в широком диапазоне материалов и деталей оборудования. Плазменная наплавка нашла применение при восстановлении ответственных деталей например — клапаны с износом фаски и стержня, кулачковые, коленчатые и распределительные валы, оси, штоки, плунжеры гидросистем, крестовины карданных шарниров, валы турбокомпрессоров, направляющие оборудования, щеки и седла задвижек, шнеки экструдеров, шнеки смесителей, детали нефтеперекачивающего оборудования и мн.др. Основная область применения плазменно порошковой наплавки это нанесение тонкослойных покрытий на нагруженные детали с малым износом.

Плазменная порошковая наплавка современный метод нанесения на поверхность изношенных изделий специальных порошковых покрытий с высоким показателем износостойкости. Высокая концентрация тепловой мощности и минимальная ширина зоны термического влияния — основное достоинство плазменной наплавки. Она выполняется для восстановления деталей машин и механизмов, а также при упрочнении механических изделий, которые подвергаются постоянным высоким нагрузкам. Плазменная порошковая наплавка дает возможность получения толщины наплавляемого слоя от 0,1 мм до нескольких миллиметров. Плазменная порошковая наплавка обеспечивает высокую работоспособность деталей за счет отличного качества наплавленного металла, его однородности, а также благоприятной структуры, определяемой специфическими условиями кристаллизации металла.

Преимущества плазменной наплавки по сравнению с другими видами нанесения износостойких покрытий сводятся к следующему. Гладкая и ровная поверхность полученных покрытий позволяет оставлять припуск на обработку 0,4…0,9 мм. Малое вложение тепла в обрабатываемую деталь обеспечивает малые деформации и термические воздействия на структуру основы. Небольшая зона термического влияния 3…6 мм и малая глубина проплавленного слоя 0,3…3,5 мм обусловливают долю основного металла в покрытии мене 5 %. При восстановлении обеспечивается высокая износостойкость наплавленных поверхностей. Наблюдается снижение усталостной прочности деталей на 10… 15 %, что намного меньше, чем при использовании некоторых других видов наплавки.

Недостатки

- возможность изменения свойств наплавленного покрытия из-за перехода в него элементов основного металла;

- изменение химического состава основного и наплавленного металла вследствие окисления и выгорания легирующих элементов в околошовной зоне;

- возникновение повышенных деформаций за счет термического воздействия;

- образование больших растягивающих напряжений в поверхностном слое детали, достигающих 500 МПа и снижение характеристик сопротивления усталости;

- возможность структурных изменений в основном металле, в частности, образование крупнозернистой структуры, новых хрупких фаз;

- возможность возникновения трещин в наплавленном металле и зоне термического влияния и, как следствие ограниченный выбор сочетаний основного и наплавленного металлов;

- наличие больших припусков на механическую обработку, приводящих к существенным потерям металла наплавки и повышению трудоемкости механической обработки наплавленного слоя;

- требования преимущественного расположения наплавляемой поверхности в нижнем положении;

- использование в отдельных случаях предварительного нагрева и медленного остывания наплавляемого изделия, что увеличивает трудоёмкость и длительность процесса;

- трудность наплавки мелких изделий сложной формы.

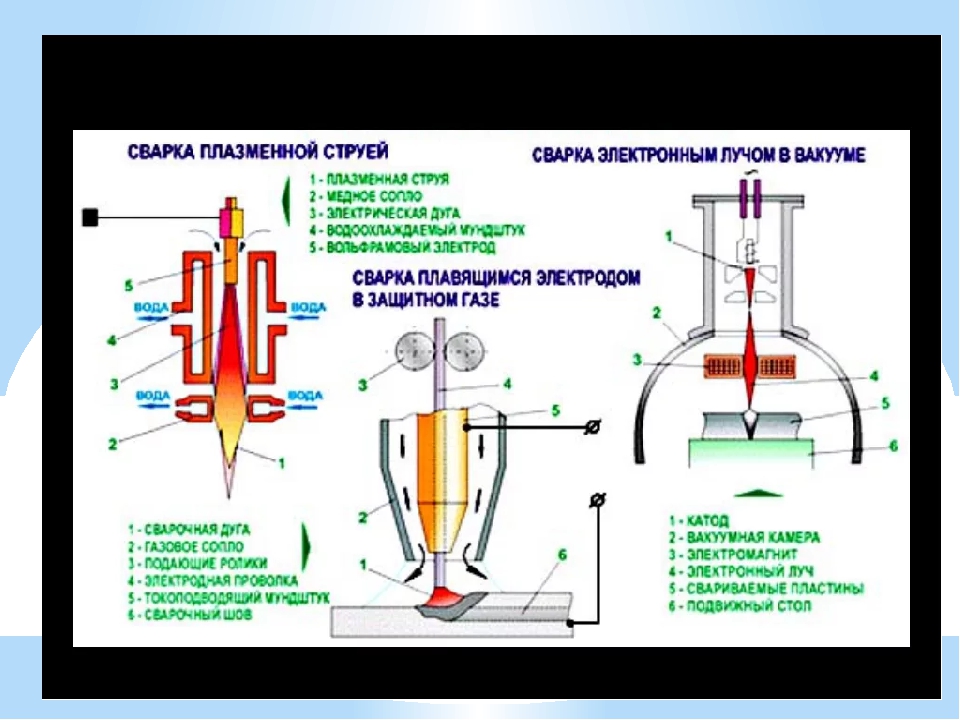

Чем отличается оборудование плазменной сварки от оборудования плазменной резки

Устройства, предназначенные для проведения сварки, производятся преимущественно в универсальном формате, позволяющем проводить сварку в различных направлениях и плоскостях. Например, зона работы сосредоточена на потолке или вертикальной стене и т. д. Сварочные аппараты, основанные на плазменных методах, работают по принципу плавления кромок деталей с последующим их соединением.

Оборудование плазменной сварки можно классифицировать по нескольким параметрам:

- По типу воздействия — прямое и косвенное.

- По методам стабилизации дуги — посредством газа, воды или магнитного поля.

- По силе тока — для микроплазменной сварки, на средних и высоких токах.

Устройства резки в свою очередь делятся на:

- Трансформаторные и инверторные.

- Водно-плазменные и воздушно-плазменные.

- Контактные и бесконтактные.

Основное отличие работы устройств сварки от устройств резки в следующем:

- Сварка проводит одновременно разрезание заготовок и заваривание мест разреза.

- Резка расплавляет металл в месте, подверженном обработке, и затем выдувает с помощь фракции разжиженный материал.

Плазменная сварка

Свойство плазменной дуги глубоко проникать в металл используется для сварки достаточно толстых (10-15 мм) металлов без предварительной разделки кромок и присадочного материала.

В качестве плазмообразующего газа обычно применяют аргон или его смеси с водородом или гелием, а для защиты металла сварочной ванны от окисления при сварке легированной стали, меди, никеля и сплавов на его основе – смесь аргона с 5-8 % водорода. При сварке низкоуглеродистой и низколегированной стали в качестве защитного газа можно применять углекислый газ.

Расход плазмообразующего газа устанавливают таким образом, чтобы истечение плазмы из сопла не было турбулентным, а силовое воздействие плазменной струи на поверхность сварочной ванны не приводило к разбрызгиванию расплавленного металла.

Плазменной дугой сваривают листы толщиной до 9,5 мм встык без разделки кромок и присадочного металла. В ряде случаев успешно

сваривают за один проход листы толщиной до 13 мм. При сварке листов толщиной до 25 мм требуется V- или U-образная подготовка кромок. При плазменно-дуговой сварке количество присадочного металла снижается примерно в 3 раза. Наибольшее преимущество сварки плазменной дугой проявляется при соединении толстых листов без разделки кромок и использования присадочного металла.

Плазменно-дуговая сварка может быть выполнена практически в любом пространственном положении. Режимы сварки плазменной дугой некоторых металлов и сплавов приведены в таблице 1.8.

Таблица 1.8 – Режимы сварки плазменной дугой стыковых соединений без присадочного металла

| Металл | Толщина листов, мм | Скорость сварки, м/мин | Диаметр сопла, мм | Параметры дуги | Плазмообразующий газ | Фокусирующий и защитный газ | |||

| Сила тока, А | Напряжение, В | Состав | Расход м3/ч, | Состав | Расход м3/ч, | ||||

| Коррозионностойкая сталь | 2,4 | 0,97 | – | 160 | 31 | Ar+7,5 % H2 | 0,14 | Ar+ 7,5 % H2 | 0,99 |

| 3,2 | 0,61 | 145 | 32 | 0,28 | |||||

| 4,8 | 0,41 | 240 | 38 | 0,34 | 1,27 | ||||

| 6,4 | 0,36 | 0,5 | 1,41 | ||||||

| 12,7 | 0,19 | 2, 4 | 305 | 35 | Ar | 0,14 | 1,4 | ||

| Титан | 3,2 | 0,51 | – | 185 | 21 | 0,23 | Ar | 0,85 | |

| 4,8 | 0,38 | 190 | 26 | 0,34 | 1,27 | ||||

| 12,7 | 0,25 4 | 2, 4 | 285 | 38 | 0,113 | 0,85 | |||

| Инконель 600 | 3,5 | 0,4 | 180 | 27 | 0,34 | 1,13 | |||

| Низкоуглеродистая сталь | 6,4 | 0,25 4 | 305 | 35 | 0,057 | 1,4 | |||

| Алюминий | 85 | 27 | He+Ar | 0,085 +0,02 8 | 0,85 |

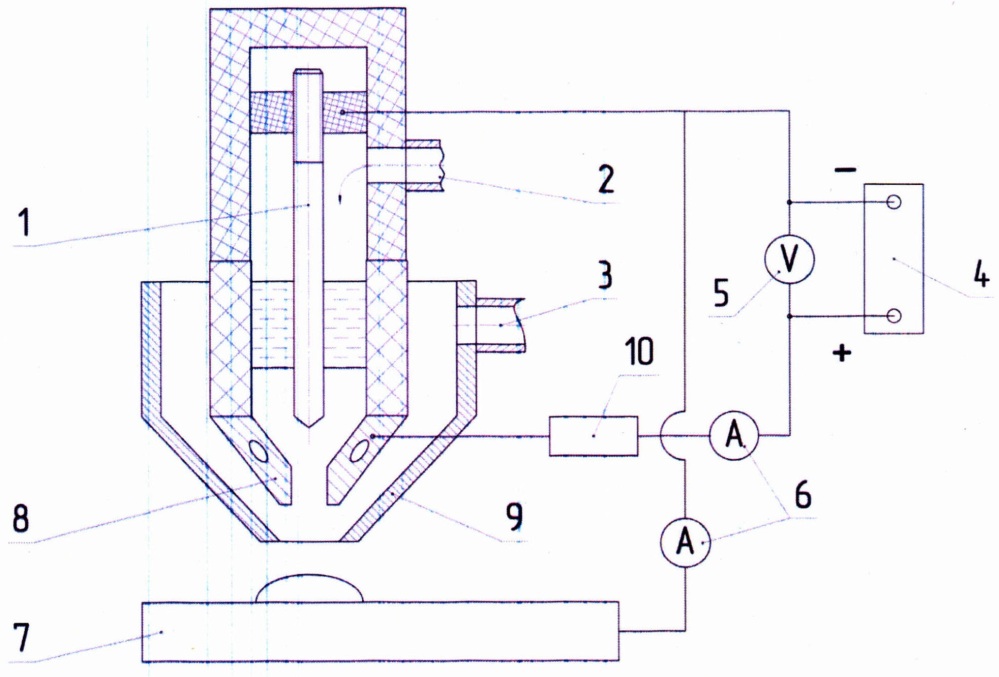

Комбинированный процесс точечной плазменно-дуговой сварки. Дуговую точечную сварку нахлесточных соединений различных металлов и сплавов выполняют обычно плавящимся электродом с предварительным сверлением и зенковкой отверстий в верхнем листе. Диаметр отверстий превышает диаметр электрода не менее чем на 3-8 мм. Такая технология обеспечивает проплавление верхнего листа и уменьшение выпуклости электрозаклепочного шва. Однако сверление отверстий увеличивает трудоемкость работ, производимых перед общей сборкой и сваркой металлоконструкций. Более технологичным представляется комбинированный процесс

точечной сварки (рис. 1.15), предусматривающий свободное проплавление листов с использованием плазменной горелки 1 и последующую заварку полученных отверстий дугой с плавящимся электродом 2.

Расстояние от оси горелки мундштука с плавящимся электродом регулируют в диапазоне 30-100 мм. Питание плазменного и дугового разрядов осуществляют от раздельных источников 3 и 5, управляемых программируемым устройством 4.

Рисунок 1.15 – Схема комбинированного процесса точечной плазменно- дуговой сварки

Внешний вид точечных соединений, полученных комбинированным способом плазменно-дуговой сварки, характеризуется равномерным формированием швов, стабильной глубиной проплавления.

Технология плазменно-дуговой сварки

Для того, чтобы разобраться в этой технологии необходимо четко понимать, что такое плазма.

Плазма – это особое агрегатное состояние вещества, представляющее собой ионизированный газ, который состоит из положительно заряженных электронов.

В технологическом плане сварка с помощью плазмы выглядит следующим образом. Для того, чтобы узко направить данное вещество на металл и параллельно максимально разогреть его используется два процесса: чрезвычайный разогрев дуги и принудительное вдувание газа.

Дуга разогревается до предельной температуры, что в свою очередь нагревает поток плазмы. Одновременно с этим, на дугу подается газ под высоким давлением, увеличивающийся в 50-70 раз. Энергия расширяющегося газа дополняется тепловой энергией, что усиливает плазму, делая ее крайне мощным источником энергии.

Для образования устойчивого плазменного потока используют либо чистый аргон, либо аргон с небольшими добавками гелия. В качестве защитного газа, отделяющего зону сварки от атмосферы, используют все тот-же аргон. Материалом для электрода служит вольфрам с торием или медью.

В зависимости от силы электрического тока подаваемого на дугу плазмотрона, сварка подразделяется на следующие виды:

Небольшие токи (до 25 Ампер)Средние токи (до 150 Ампер)Высокие токи (свыше 150 Ампер)

Наиболее распространенный вид плазменной сварки. Столь высокое распространение сварка на малом токе получила за счет того, что она позволяет нагревать лишь локальные участки металла и не повреждать все изделие целиком. Интересное: Плазменная сварка в Украине

Как правило, дуга на небольшом токе имеет форму цилиндра, и это дает возможность полностью избежать сквозных прожогов стали или металла. Кроме того, с помощью небольших токов можно варить металлы в разных режимах, включая непрерывный и прямой режим с разными видами полярности. К примеру, алюминий можно варить только на малом токе, так как это позволяет разрушать оксидную пленку этого металла.

Подобный вид сварочных работ очень похож на сварку аргоном, но в отличии от нее характеризуется повышенной мощностью и точечной направленностью. Фактически, именно средние токи используют все преимущества, которые предоставляет раскаленная плазма. Ток средней мощности гарантирует достаточно глубокое и узкое расплавление металла, без повреждения незапланированных участков детали. В случае необходимости, ток средней мощности позволяет не только сваривать металлы и стали, но и резать их, а также прорезать необходимые отверстия.

Ток такой силы образует очень широкую дугу, с помощью которой происходит сквозное проплавление заготовки. Подобный вид сварки весьма специфичен, ведь в процессе деталь или заготовку фактически разрезают, а потом сваривают вновь. С помощью высоких токов принято сваривать особо прочные стали, такие как титан, легированные стали и сплавы с большим содержанием алюминия. В большинстве случае, такая сварка используется в промышленности, когда необходима высокая производительность труда.

Сварка плазменной дугой прямого действия

Технологически сварка с помощью раскаленной плазмы может быть осуществлена двумя способами.

Первый способ – это прямое воздействие дуги на деталь, так называемый метод прямого действия. В этом случае, высокотемпературная дуга возникает непосредственно между электродом и материалом из которого изготовлена деталь.

Второй способ – косвенное воздействие дуги на деталь (метод непрямого воздействия). В этом случае, дуга находится между электродом и соплом сварочного аппарата. Первый вариант получил более широкое распространение, так как с его помощью можно и сваривать твердые материалы, и резать их.

Интересное: Сварка алюминия плазмой: особенности технологии