Плоскошлифовальный станок своими руками: пошаговая инструкция

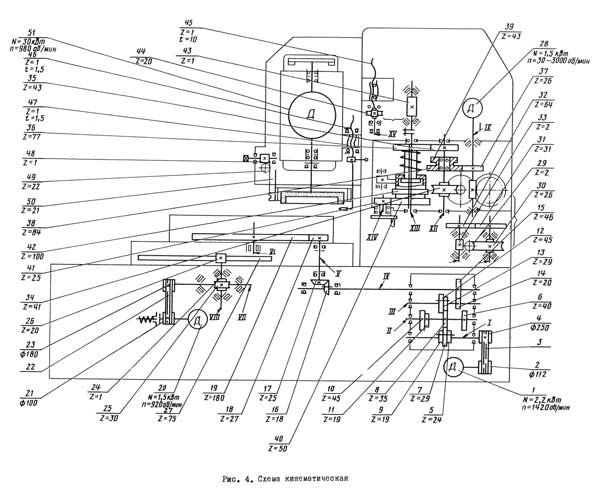

Основным элементом любого механического оборудования является силовая установка. Для этой роли лучше всего подойдет электродвигатель асинхронного исполнения. Частота вращения выходного вала мотора должна быть на уровне 900…2000 об/мин. Здесь все упирается в необходимый конечный результат.

Главная «головоломка» состоит в том, что нет каких-либо конкретных схем по изготовлению подобного механизма своими руками. Эксперты советуют отталкиваться от физических параметров обрабатываемого материала: будь то обработка по дереву или по металлу. Хороший бытовой механизм предназначен для обработки негабаритных полуфабрикатов. Для этого используют абразивную ленту.

Практические советы для изготовления составляющих собственноручно:

- основная ось – ее можно изготовить из деревянной породы, рекомендуемый диаметр составит около 25…35 см;

- натяжная система – монтируется на основе электрического мотора. Данный механизм предназначен для выполнения натяжения ленты. Рекомендована возможность регулировки в вертикальной плоскости;

- рабочий столик – наверное, является наиболее важным элементом, которым должен быть укомплектован любое плоскошлифовальное оборудование. Вследствие того, что менять положение вала электродвигателя очень непростая задача — уровень воздействия абразивной ленты на обрабатываемую заготовку можно регулировать за счет поднимания или опускания этой составляющей.

Для обрабатывания необходимых полуфабрикатов из твердых или закаленных сортов стали вместо абразивной ленты можно использовать корундовые круги. Они устанавливаются на вал двигателя, порядок шлифования остается тот же.

В общем говоря, плоскошлифовальный станок является незаменимым оборудованием в любом деле и любой мастерской для выполнения качественной и оперативной работы. Более того, сконструированный плоскошлифовальный аппарат собственноручно позволит вам познать все его функции и возможности, а также выполнить под нужды и будущий функционал – не более и не менее.

Также выполнение этого конструирования позволит вам сэкономить значительные финансовые средства, отказавшись от посредничества и коммерческих “накруток” на данное оборудование.

Видео: как сделать плоскошлифовальный станок своими руками.

https://youtube.com/watch?v=lb5D3QycNmw

Принцип работы

Главное отличие этого вида механизма от наждаков – уровень обрабатывания заготовок. Оно сгодится не лишь для затачивания режущих приспособлений, но и для уборки ненужных слоев материала.

Физически станок комплектуется силовым механизмом (электродвигателем). За счет передаточных элементов (ременной или зубчатой передач) вращается заточный вал. Для надежного фиксирования заготовок предусматривается основа, зачастую присоединяемая к корпусу механизма.

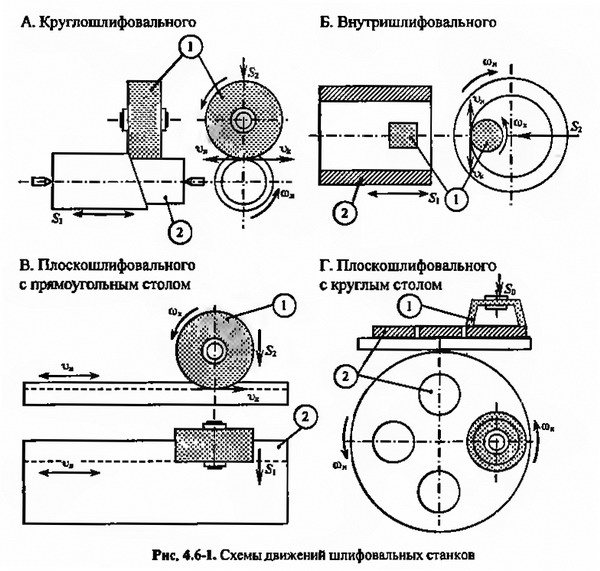

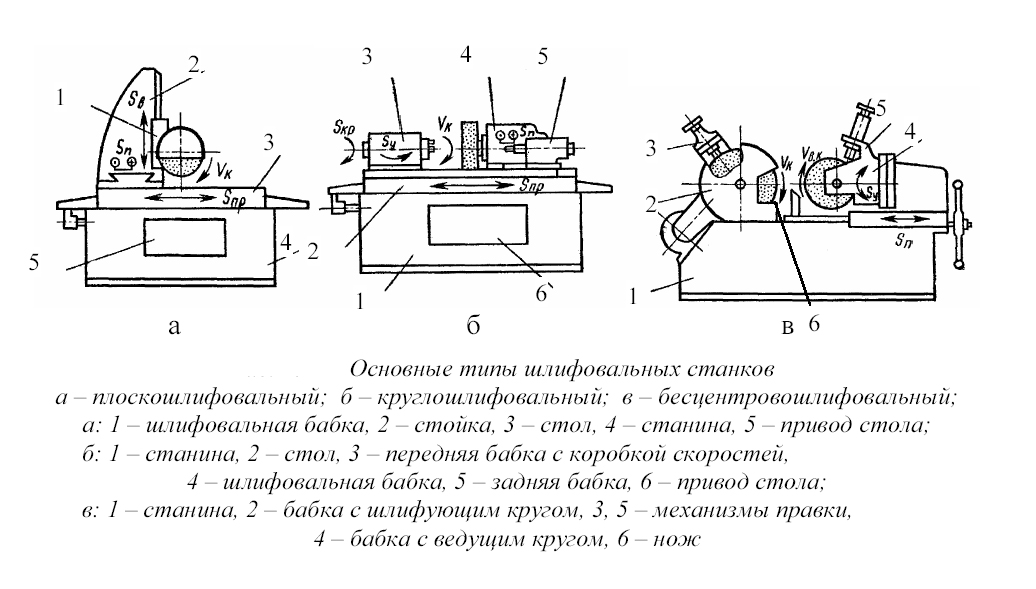

Зависимо от конструктивных особенностей, обрабатывающие механизмы могут быть таких видов:

Для изготовления плоскошлифовальной машины собственными руками применяются приемы с ручными настройками. Невзирая на достаточно значительные погрешности, их отличает простота исполнения.

Инструменты

Если Вам приходится регулярно работать с металлом, то рано или поздно возникнет необходимость в приобретении такого станка. Варианта здесь два: купить или попробовать собрать самому. Первый вариант обойдется в ощутимую копеечку и целесообразен в тех случаях, когда работа на таком станке будет приносить деньги, т.е. фактически бизнес. Второй вариант более дешев. И хотя возможности и параметры такого оборудования будут более низкими, тем не менее, для домашних нужд его возможностей вполне достаточно. Поскольку тема станкостроения достаточно сложная, то данная статья не претендует на исчерпывающую информацию. Скорее это попытка разобраться с устройством плоскошлифовального станка и рекомендации для тех, кто решит смастерить такой станок своими руками.

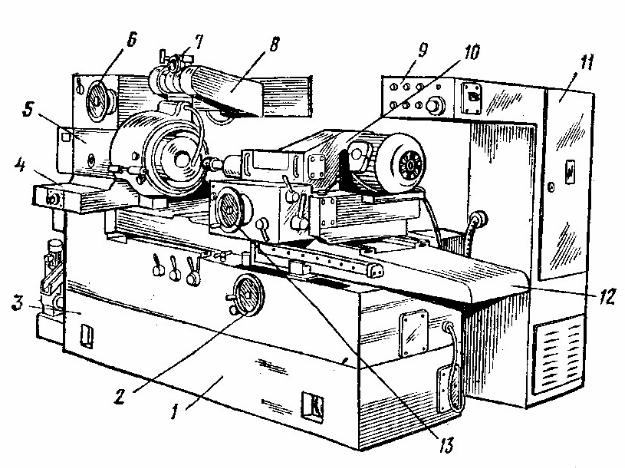

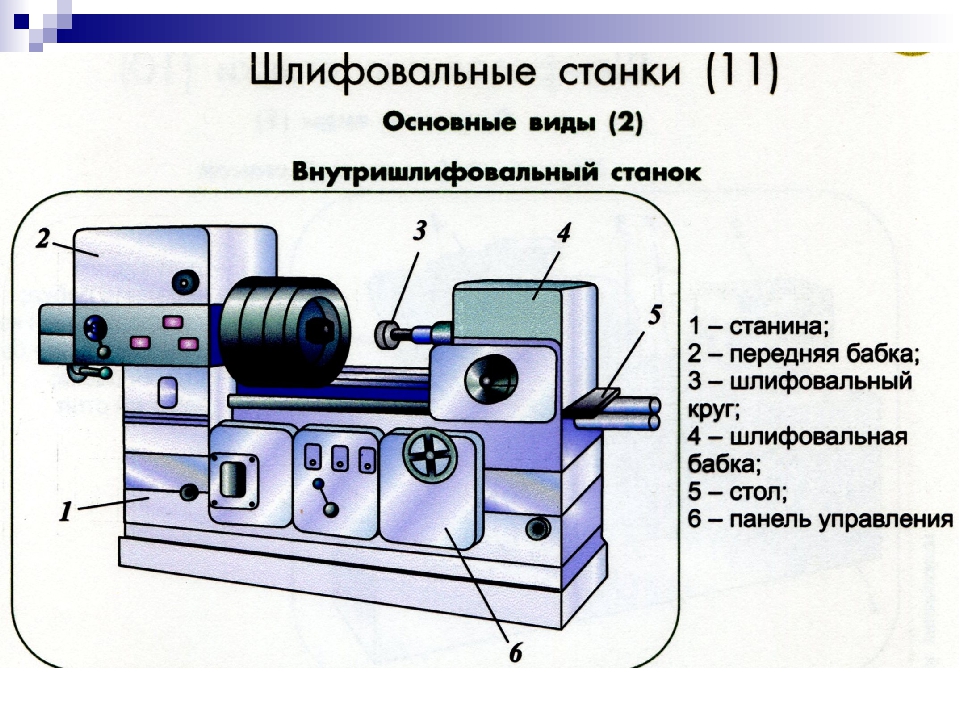

Назначение и устройство плоскошлифовального станка

Любая металлическая деталь проходит стадию шлифования. В промышленности для этих целей применяются специализированные станки. Они могут быть полностью автоматизированные, т.е. с ЧПУ, либо полуавтоматические. В быту иметь такой станок практически роскошь. Это справедливо как по стоимости такого оборудования, так и по его возможностям. Но поскольку в данной статье идет речь о самодельных плоскошлифовальных станках, то знать устройство оных просто необходимо. В противном случае нам бы пришлось «изобретать велосипед». Поэтому более целесообразно рассмотреть заводской станок и скопировать его устройство, приспособив под свои нужды.

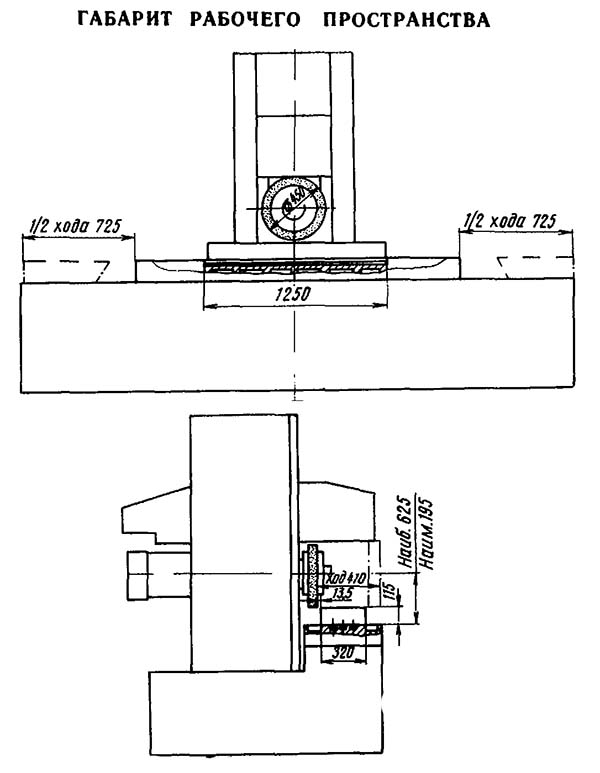

Итак, плоскошлифовальный станок предназначен для обработки профильных и плоских поверхностей деталей. Профессиональный станок способен дать точность обработки поверхности до 0,16 микрон. В быту цифра хоть и желанная, но не критическая, а в самодельных станках практически недостижимая. Разве что Вы фрезеровщик или токарь на оружейном заводе с 20 летним стажем работы.

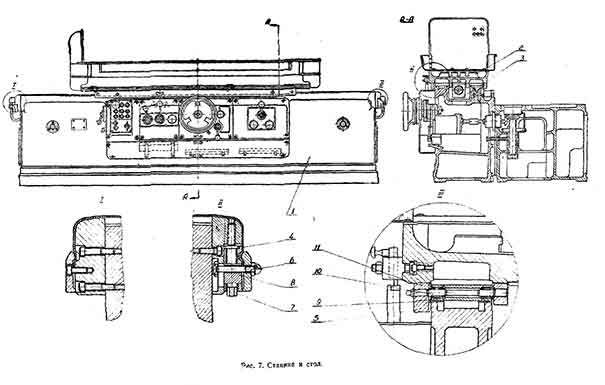

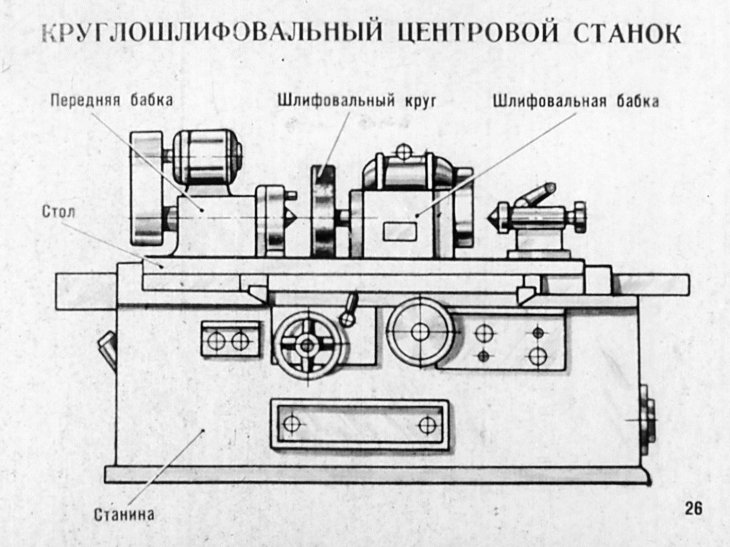

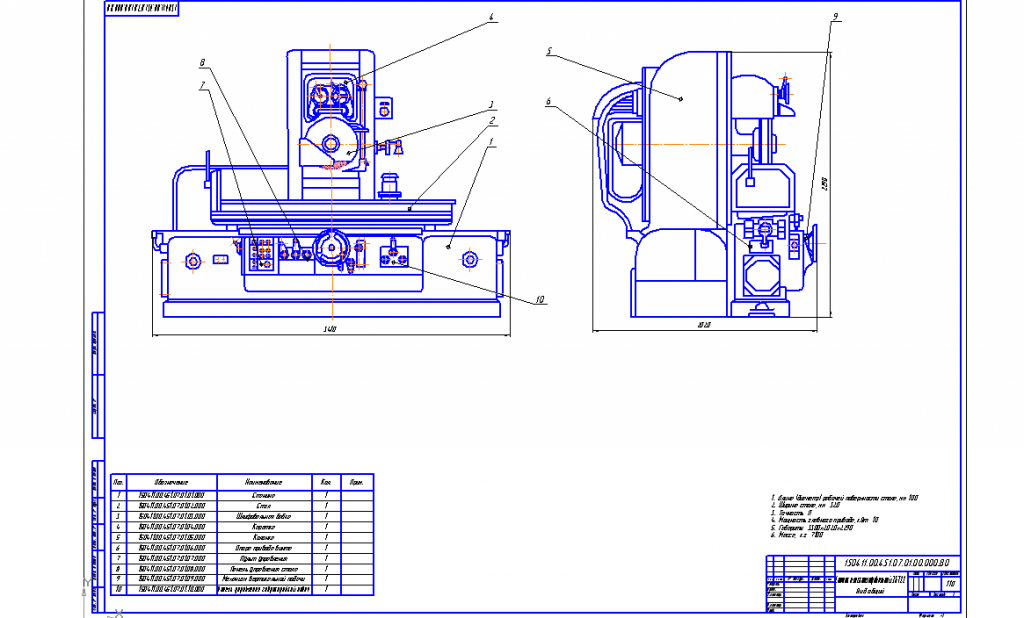

Основным узлом любого станка, и плоскошлифовальный станок не исключение, является станина. Ее размеры и прочность будут зависеть от требуемых характеристик (размеров) предполагаемых для обработки деталей. Заводские станки имеют литую станину преимущественно из чугуна. За счет массивности она превосходно гасит вибрацию, а в шлифовке и чистовой обработке детали – это практически главное условие.

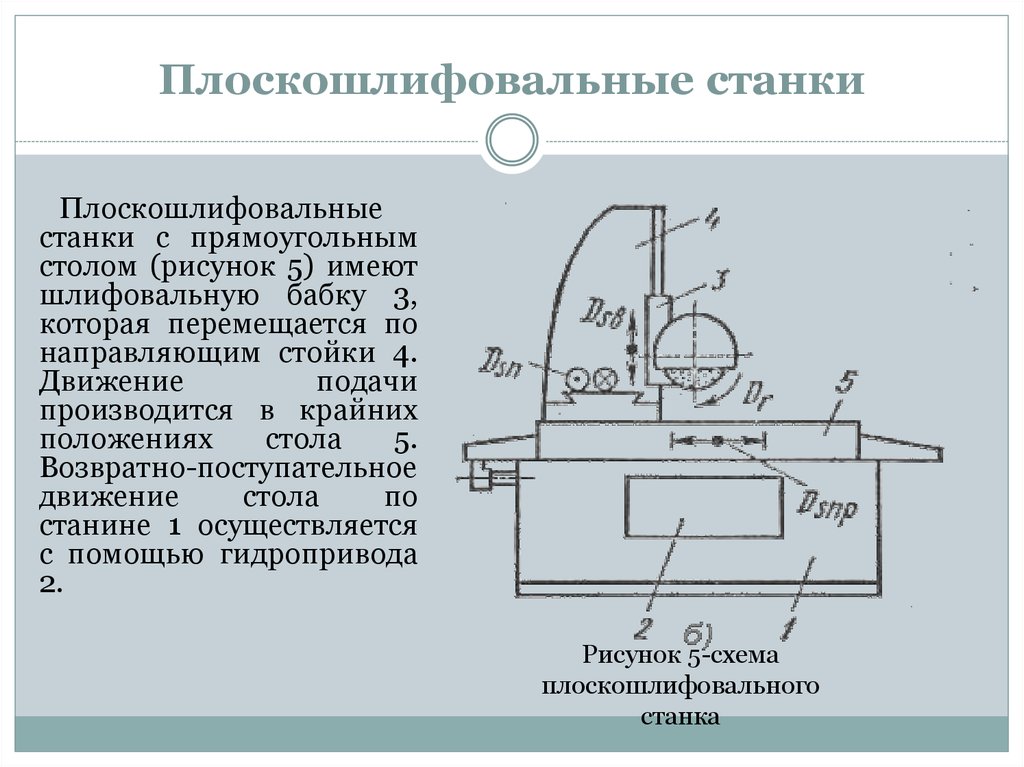

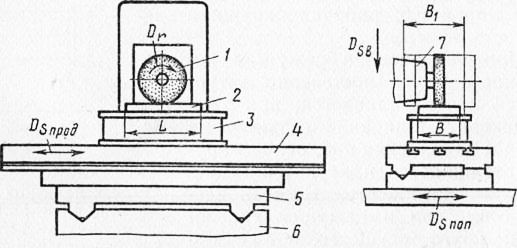

Следующая деталь такого станка – рабочий стол. Как правило, это магнитная плита заданного размера, но встречаются станки и со специальными креплениями для деталей. Основной особенностью плоскошлифовальных станков является подвижность стола. Он совершает круговые или возвратно-поступательные движения. По форме может быть круглым или прямоугольным.

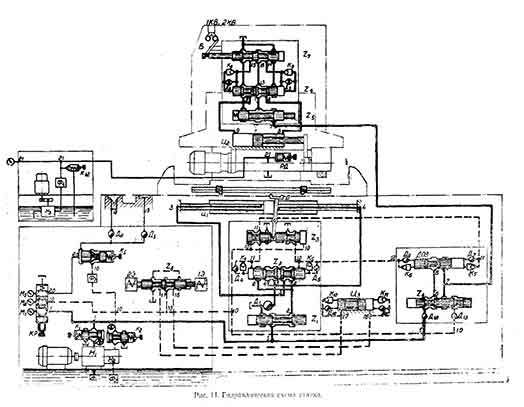

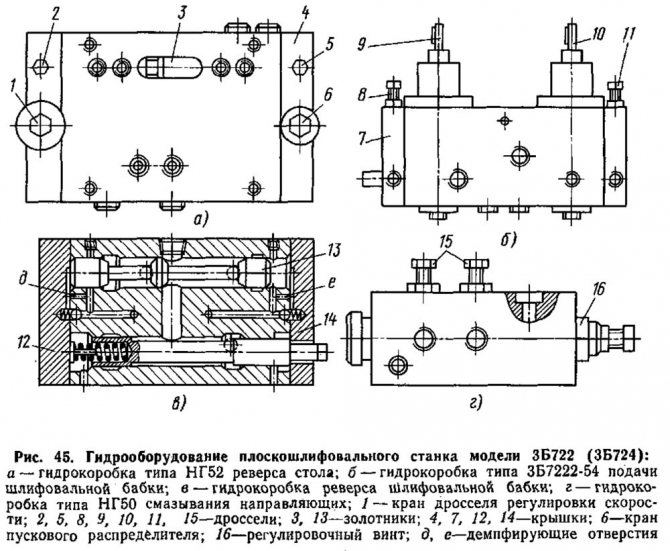

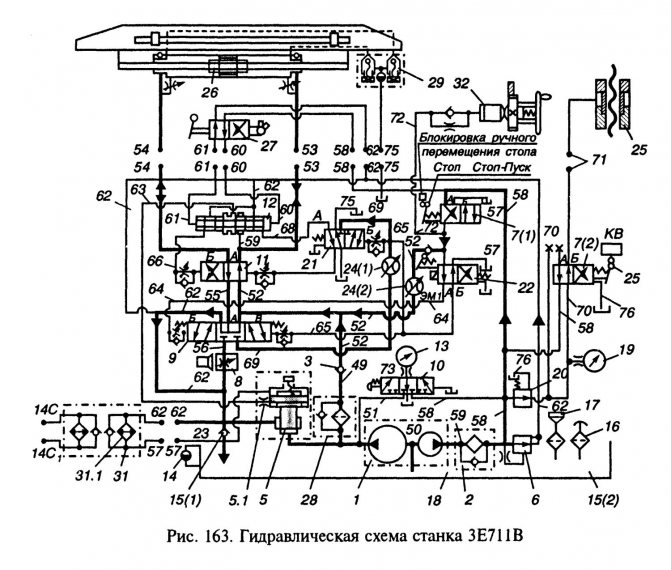

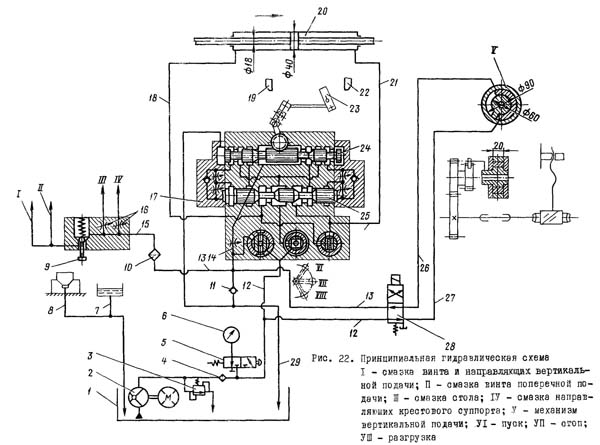

В заводских станках стол приводится в движение за счет гидравлической системы. В бытовых условиях такая система обойдется владельцу довольно дорого, поэтому достаточно будет надежной механической системы.

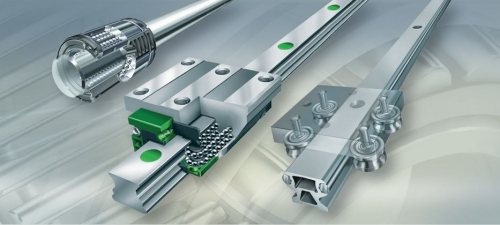

Рабочая поверхность плоскошлифовального станка передвигается по направляющим. В профессиональном оборудовании они обладают высокой точностью и прочностью. Для домашнего станка данные характеристики тоже обязательны. От этого будет зависеть максимальная точность обработки поверхности детали. Также критически важным условием является плавное скольжение стола, без рывков. Для этого трение необходимо свести к минимуму. Если это требование игнорировать, то при рывке стола с закрепленной деталью о точности шлифования можно забыть.

Для направляющих станка необходимо применять каленную высокопрочную сталь, она прочна и износостойкая.

На шпинделе бабки установлен шлифовальный круг или лента, в зависимости от варианта станка. В некоторых моделях есть и то и другое. Шлифовальный круг приводится в движение при помощи электродвигателя. Движение коего передается либо через редуктор, либо через ременную передачу. В самодельном варианте можно подобрать такой диаметр шлифовального круга, что позволит обойтись без передачи. При этом барабан будет закреплен прямо на валу электродвигателя. Вот собственно основные узлы плоскошлифовального станка, без них соорудить такое оборудование невозможно. Теперь давайте взглянем на модели, которые предлагают производители сегодня.

Плоскошлифовальные виды станков

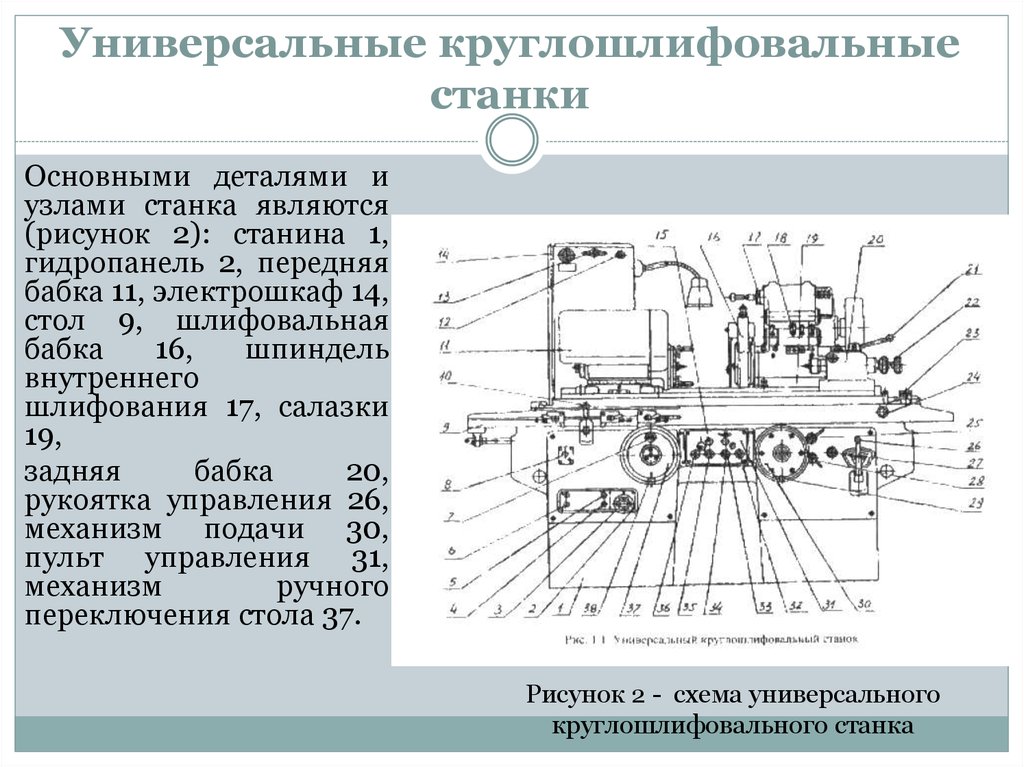

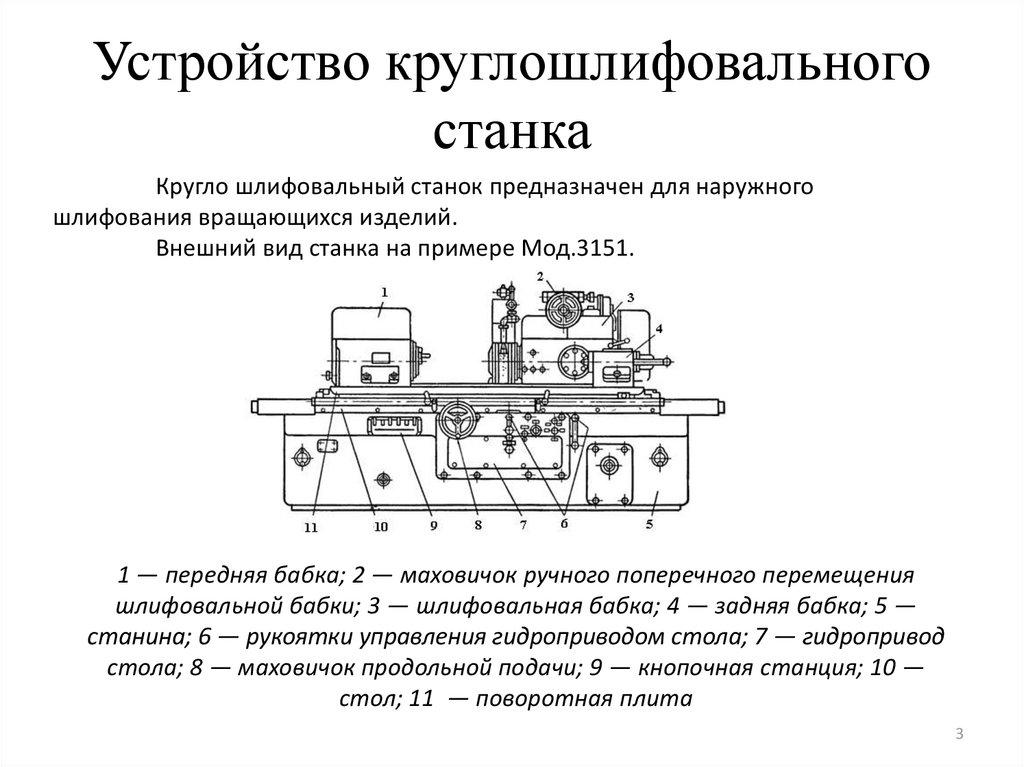

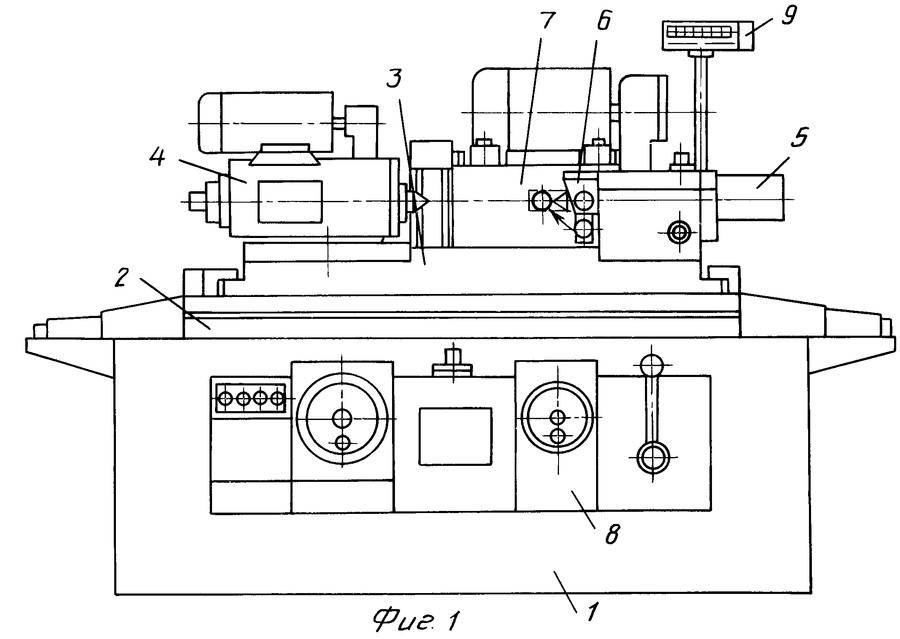

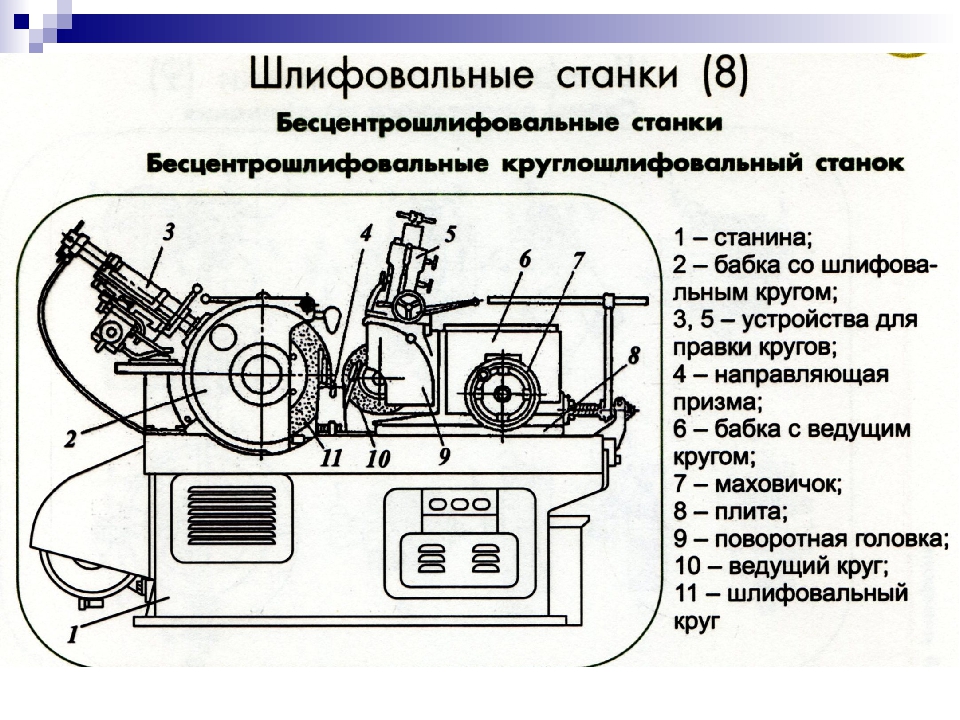

Эти станки применяются для шлифования заготовок из металла по плоской поверхности. В отличие от круглошлифовального станка заготовка крепится не в центрах, а на столе в рабочей зоне станка с помощью электромагнита. Точность этого оборудования достигает 0,15 мкм и позволяет убрать малейшие неровности на обрабатываемой детали.

Все плоскошлифовальное оборудование по способу работы подразделяется

Станки обрабатывающие торцевой поверхностью шлифовального круга;

Станки обрабатывающие периферией шлифовального круга.

Станки обрабатывающие торцевой поверхностью шлифовального круга имеют высокую производительность, при сравнении с другой группой. Управление также может быть как с ЧПУ так и без.

Плоскошлифовальные станки имеют очень высокую жесткость и большие диаметры круга. Вместе это и позволяет достигать таких впечатляющих результатов по точности обработки

В процессе работы нужно очень внимательно следить за состоянием станины и роликов, при малейшем появлении люфта нужно срочно приступать к ремонту этого важного узла. Также раз в 40 000 часов работы нужно проверять электродвигатель на отсутствие плавности вращения

При появлении рывков лучше его снять и перебрать.

Интересной разновидностью этого типа станков выступает ленточно шлифовальный станок. В виде инструмента у него выступает ленточный абразив. Лента выполняется в форме кольца, размещаемого между валами. Его конструкция предполагает изменение скорости шлифовального круга в процессе работы, что позволяет менять режим резания.

Есть конструкции этих станков с широкой лентой. У них как правило стол имеет гусеничную форму.

Очень большую роль играет играет выбор ленточно абразива. Ведь он влияет на основные параметры процесса резания и, соответственно, на качество получаемой продукции. Также очень внимательно нужно следить за качеством и состоянием стыков ленты. Они могут быть причиной рисок на поверхности детали.

Самостоятельное изготовление шлифовального станка

Самый распространённый самодельный шлифовальный станок – гриндер. Схема его сборки проста:

- двигатель;

- станина из толстых металлических уголков;

- 4 ролика;

- наждачная лента;

- 2 пружины.

Схема гриндера проста, но для постоянного использования он не очень удобен. Часто требуется ремонт ленты, которая может растягиваться. Именно для регулировки натяжения ленты на станине вертикально устанавливаются пружины, длина которых регулируется ручкой. Сама ручка служит планкой для подъёма одного ролика. Благодаря такому устройству и ригелям замена ленты производится реже. Ремонт роликам, сделанныем из прочной стали или титана, не требуется. Втулки роликов крепятся к станине прочными болтами до состояния полной неподвижности. Вращающаяся часть ролика выполняется по принципу подшипника.

Небольшой ленточный гриндер подходит для обработки металла и деревянных изделий

При необходимости использования станка для материалов разной плотности, особое внимание необходимо уделить подбору двигателя по мощности. Для работ по дереву мотор стиральной машинки вполне подходит

Обработка металла при выборе этого типа агрегата может привести к недостаточности оборотов. Шлифовка и заточка домашнего инструмента на таком станке возможна. Если работа требует тщательной подгонки, то нужен профессиональный, собранный в заводских условиях, агрегат. Большую точность дают плоскошлифовальные станки не ручной сборки, а заводского производства.

Кроме массивных станков ручного управления и с ЧПУ выпускаются производителями заводского и мини версии для установки в ремонтных мастерских, гаражах. Их схемы не так сложны, да и работы по изготовлению бытовых металлических элементов не требуют сложного оснащения. Хотя, для изготовления металлических украшений интерьеров и в домашней мастерской может потребоваться станок с ЧПУ. Устройство плоскошлифовального станка, имеющего определённую точность, в обязательном порядке должно иметь жёсткое крепление обрабатываемого металла. Для более тяжёлых деталей необходима выносливая ровная поверхность стола.

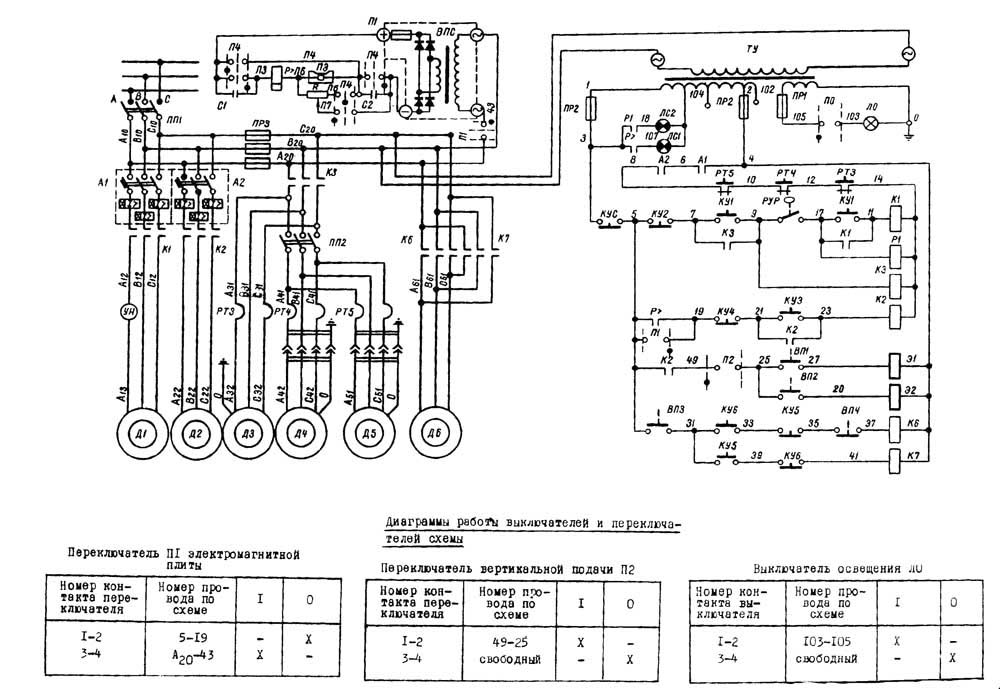

Ремонт станка, модернизация

Текущий ремонт станков по металлу, как с ЧПУ, так и без оного, необходим регулярный, но схема оборудования такова, что блокираторы, устройства аварийного отскока бабки изнашиваются. После истечения срока службы каждого элемента (в соответствии с рекомендациями, которые дают производители) детали необходимо менять. Это и точность оборудования повысит и безопасность работника. Капитальный ремонт плоскошлифовального станка (без ЧПУ) производится по плану не ранее, чем через 20 лет после ввода его в эксплуатацию.

На каждый отдельный узел станка по металлу даётся срок службы, после которого требуется ремонт, замена или переборка этого механизма. Общие схемы износа оборудования не всегда соответствуют реальному положению вещей, что может основываться на загруженности оборудования, когда работа проводится в несколько смен и на предельно допустимых показателях по весу заготовок. Ремонт таких станков может заключаться в укреплении станины, замене электрооборудования. Чаще всего современный ремонт не ограничивается заменой старого, морально устаревшего оборудования на новое, в дополнение к основным узлам добавляется управление ЧПУ. Небольшое дополнение, а принцип работы кардинально меняется. Механизм с ручной закладкой программы превращается в новейшее оборудование с повышенным КПД при изготовлении деталей на поток.

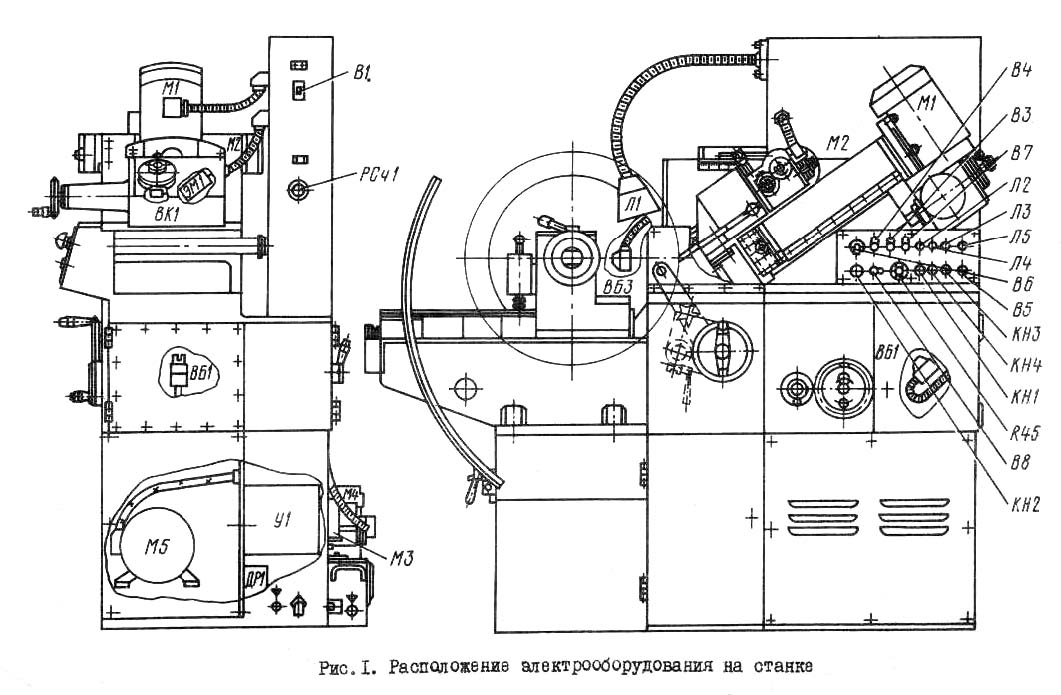

Ремонт электроцепи станка старому плоскошлифовальному станку даёт равномерные обороты, в отличие от старых, выработавших свой срок, двигателей.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Плоскошлифовальные станки KAMIOKA и L&W

В разделе Плоскошлифовальные станки всегда в продаже прецизионные плоскошлифовальные станки азиатских производителей KAMIOKA и L&W. Мы выбрали этих производителей из-за высокого качества их оборудования при сравнительно невысоких ценах на него. В разделе представлены станки, работающие с высокой точностью, они могут производить обдирочные работы, но будут более эффективно отрабатывать вложения в себя на шлифовальных и полировочных работах. Предпочтительные методы работы на этих станках — многопроходное шлифование и/или врезная шлифовка. Для получения более подробной информации по станкам можно перейти непосредственно в карточки или связаться с нашими специалистами для консультации по телефону +7 (495) 665-93-35 или по почте

Самостоятельное изготовление

Если купить оборудование для шлифовки металлических изделий не получается, можно изготовить плоскошлифовальный станок своими руками.

Для этого заранее заготавливаются материалы и некоторые узлы:

- уголки;

- трубы;

- электродвигатель на 1500 об/мин;

- магнитная плита;

- винтовые передачи и подшипниковые опоры;

- 2 штуки концевых опор;

- шлифовальный круг;

- направляющие;

- лист металла толщиной 4 мм.

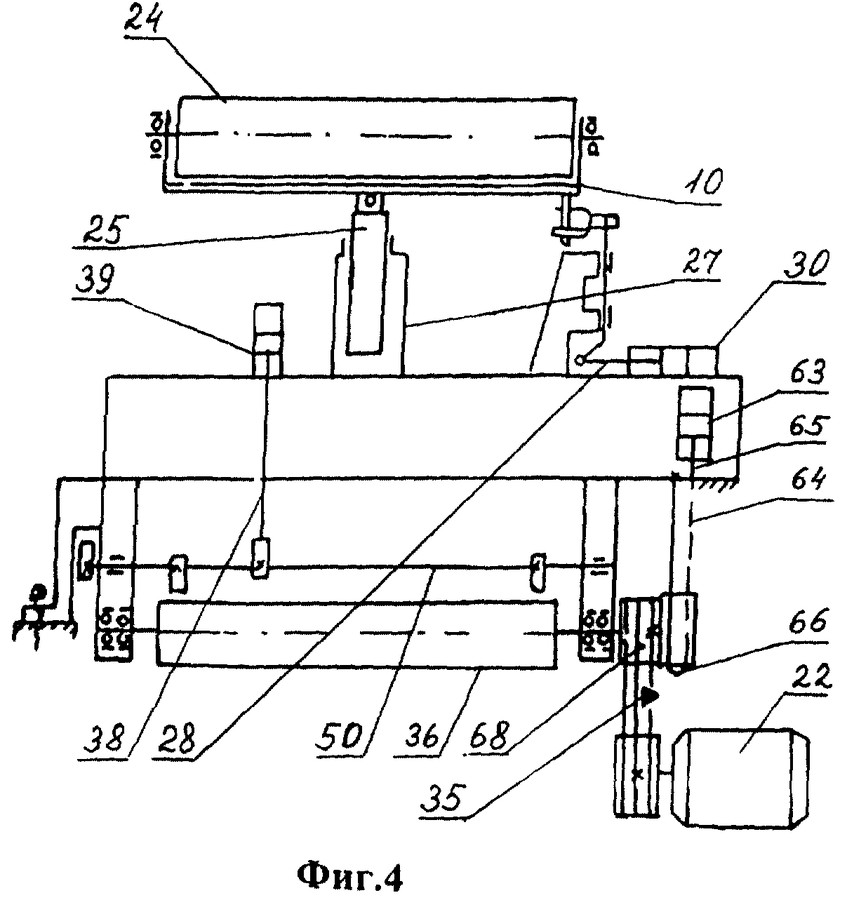

Порядок изготовления самодельного станка:

- Из нарезанных уголков формируется сварная станина. Сюда же монтируется лист ДСП. В его задачу входит гашение колебаний.

- Сверху приваривается лист металла и 2 направляющие.

- Из уголков изготавливается каретка. На ней монтируются колеса и винтовая передача. Сверху устанавливается магнитная плита и зажимное устройство. Каретка будет перемещаться по направляющим.

- 2 трубы привариваются к станине, и на них крепится металлический лист.

- К листу крепится электродвигатель, на валу которого располагается абразивный круг. Он будет совершать вертикальное перемещение.

- Для этого монтируется шарико-винтовая передача, удерживаемая на 2 опорах. Они крепятся к станине и двум трубам.

- Станок собран, осталось подключить питание.

Плоскошлифовальный станок — незаменимое оборудование, использующееся для получения деталей точных размеров. В домашних условиях он тоже находит применение. Чтобы агрегат прослужил длительное время, ему нужно обеспечить надлежащий уход

При работе необходимо соблюдать технику безопасности, поскольку при неосторожной работе существует риск получения травмы

Конструкция

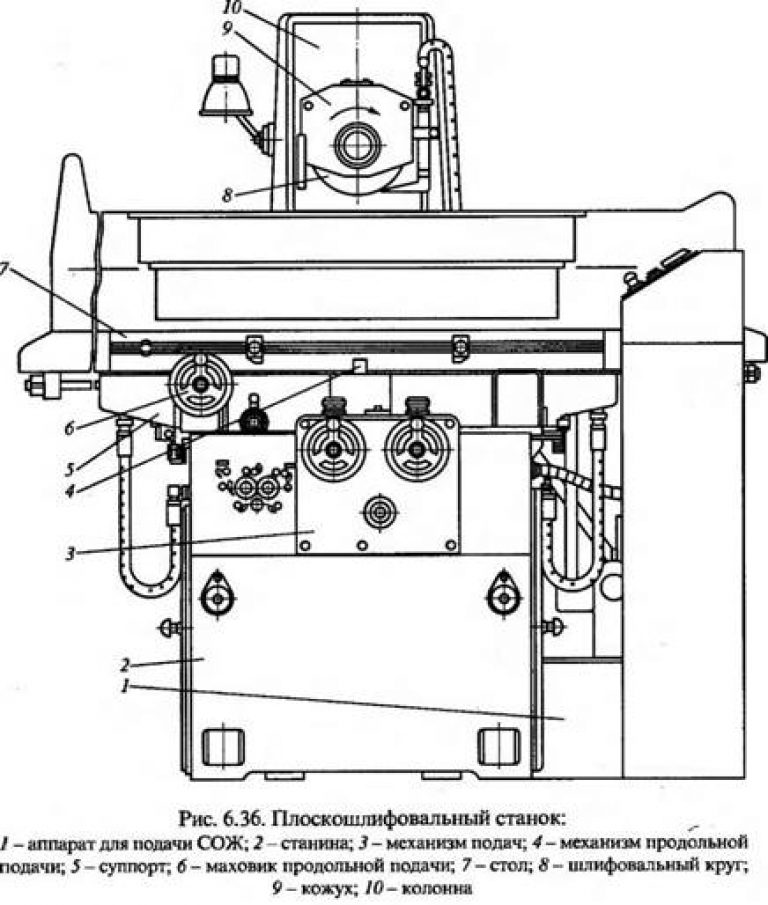

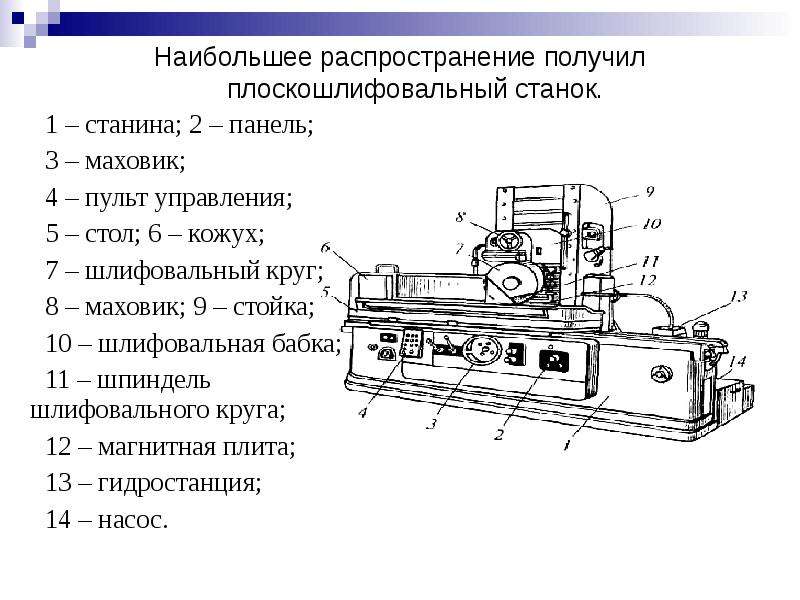

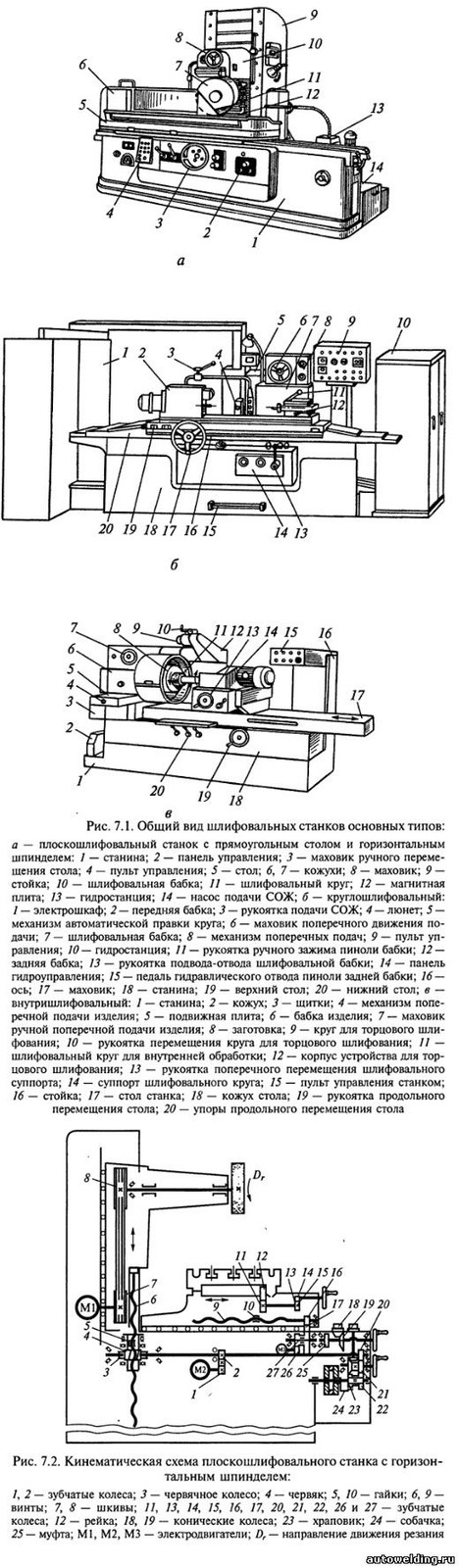

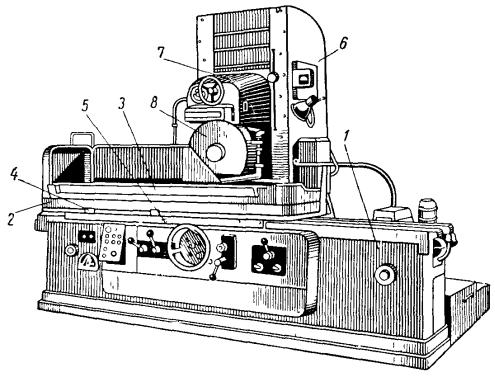

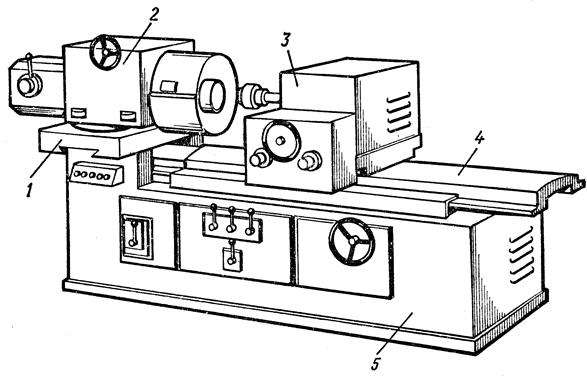

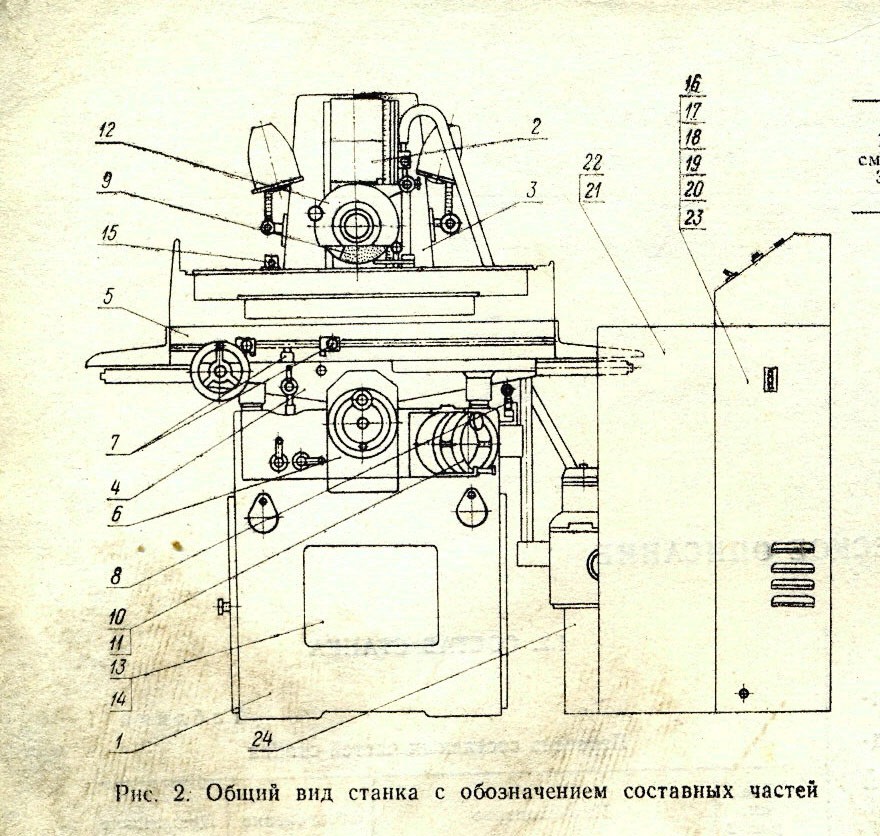

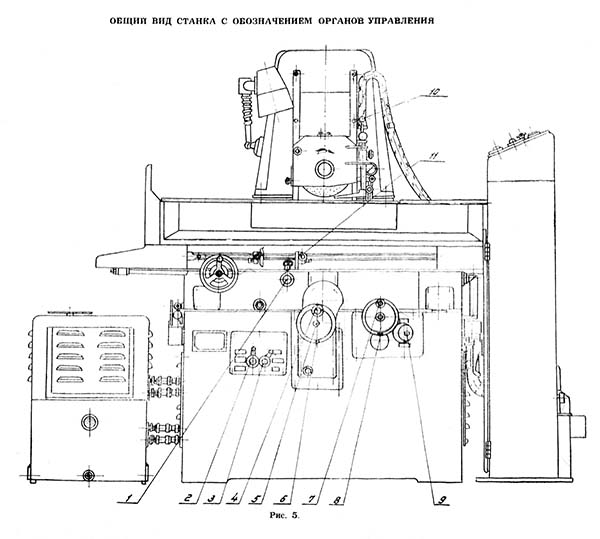

Плоскошлифовальные станки — это мощное оборудование, которое состоит из следующих узлов:

- Станина — литое основание, которое гасит колебания в процессе шлифовки. Изготавливается из чугуна.

- Рабочий стол. На нем устанавливается обрабатываемая деталь. С целью ее закрепления стол обладает магнитными свойствами. При работы данный узел совершает возвратно-поступательные движения. Обеспечивается это гидравлической системой или ручным механизмом.

- Направляющие. Это элементы конструкции, которые обеспечивают точность обработки изделия. По ним совершается движение рабочего стола. Изготавливаются они из высокопрочной стали с высокой степенью закалки.

- Шпиндельная бабка с абразивным кругом или лентой.

- Электрический двигатель.

Закрепление заготовки на плоскошлифовальном станке

Закрепление заготовки возможно с помощью тисков и магнитных столов. Тиски закрепляют заготовку механически, сжимая её с двух сторон. На магнитных плитах заготовка закрепляется с помощью электромагнитного или магнитного поля.

Самым надёжным считается закрепление с помощью тисков. Их минусом является возможность повреждения заготовок, а также малое количество закрепляемых заготовок — даже в многопозиционных тисках. На втором месте по надёжности закрепления — электромагнитные плиты. Они прижимают заготовку без малейших деформаций, но менее надёжно, чем в тисках, и с повышенным расходом электроэнергии. Замыкают тройку магнитные плиты — они дешевле электромагнитных и так же позволяют безопасно закреплять заготовку, при этом нет риска при перебоях с электричеством. Но надёжность закрепления у них самая низкая, и они не смогут обеспечить работу на высоких скоростях, либо в черновых обдирных операциях.

При выборе тисков важно понимать количество и размер заготовок, которые будут закрепляться на столе

Если их количество более одного, то имеет смысл обратить внимание на двухпозиционные и многопозиционные тиски, позволяющие закреплять более одной заготовки одновременно. При больших размерах обрабатываемых деталей используются модульные тиски — это тиски из двух частей, основанием которых является стол

Минусом таких тисков является их меньшая жёсткость и точность, так как основная нагрузка при закреплении ложится на стол, к которому они прикреплены.

При выборе магнитной или электромагнитной плиты помимо размеров обращают внимание на класс жёсткости и смещение. Магнитная жёсткость определяет устойчивость притяжения, а смещение — перемещение детали на работающей магнитной плите при приложенном усилии

Чем больше класс жёсткости — тем устойчивее притяжение плиты; чем меньше смещение, тем более точная обработка возможна на плите. Для закрепления небольших деталей используются мелкополюсные магнитные плиты с небольшим расстоянием между полюсами притяжения. В комплекте с магнитными плитами должны использоваться демагнитизаторы, размагничивающие заготовку после окончания обработки и снятия с магнитной плиты.

https://youtube.com/watch?v=4mLshMNa0kI

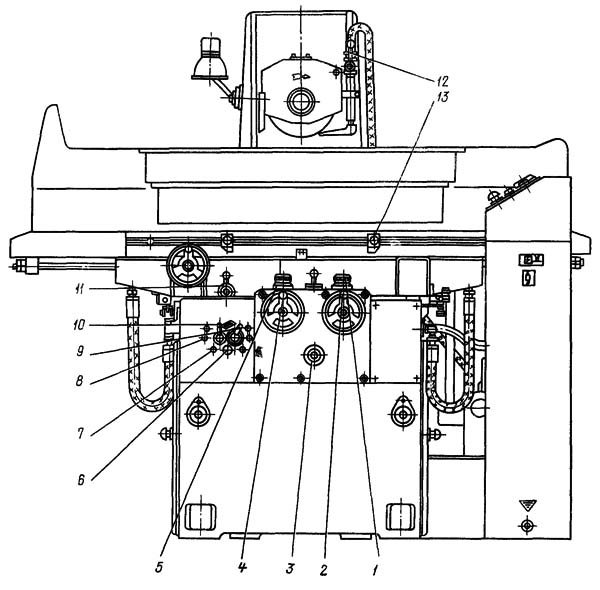

Устройство плоскошлифовального станка

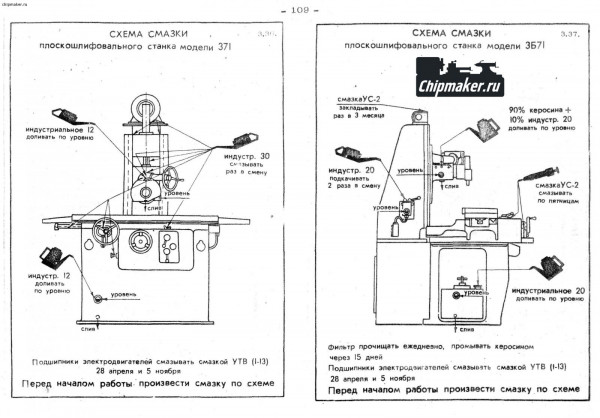

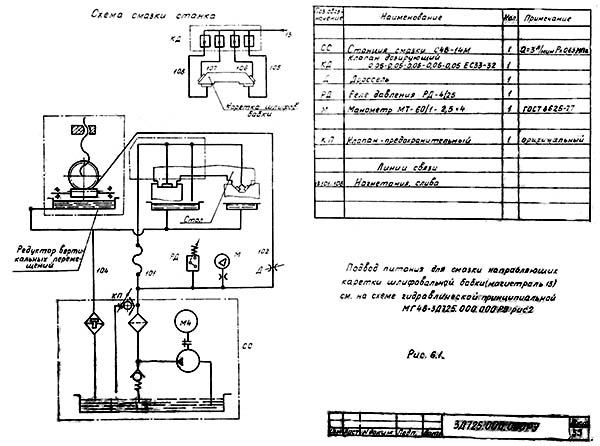

Плоскошлифовальные станки отличаются следующими конструктивными характеристиками. Для того, чтобы обеспечить износоустойчивость и плавное движение, стол оснащается специальным фторопластовым покрытием. Так же столы для плоскошлифовальных станков имеют повышенную прочность, что позволяет работать им с самыми тяжеловесными деталями. Система смазки в данных станках является автоматической, что позволяет предупредить быстрый износ деталей станка и повысить его прочностные характеристики. Вся конструкция такого оборудования является жесткой и виброустойчивой, для обеспечения безопасности при проведении работ и для повышенной производительности такого оборудования.

Комплектуются станки еще и таким дополнительным оборудованием, как охладительный агрегат. Детали, которые совершают обработку металлической поверхности, непременно должны подвергаться охлаждению для повышения их работоспособности и прочностных характеристик. Максимальной массой самой обрабатываемой заготовки может быть масса которая достигает до шестисот килограмм. Непременным условием для работы на плоскошлифовальном станке является плоскость обрабатываемой детали, и она не должна превышать высоту в двести восемьдесят миллиметров. Стоит отметить что еще одним популярным видом шлифовальных станков является резьбошлифовальный станок.

Производительность данного оборудования является высокой именно благодаря тому, что всю обработку производят с помощью шлифовальных кругов, которые могут быть самого различного размера. По госту такие круги делаются по следующим стандартам, а именно 450x80x203 мм.

Техники шлифования

При работе на плоскошлифовальном устройстве можно выделить следующие техники:

- Многопроходная обработка. При этой технике требуется фиксация элемента на поверхности. Скорость его перемещения в процессе обработки достигает 45 метров в минуту. Метод обработки сводится к многократному передвижению изделия под кругом до полного снятия припуска. При этом последние ходы станок осуществляет без подачи или с небольшой вертикальной подачей.

- Однопроходная обработка. Используется для станков с круглыми столами. При этом способе станок проходит за один раз вертикально во всю глубину. В результате этого весь припуск с детали снимается за один оборот. Устройства с тремя головками позволят удалить большой припуск при максимальной точности шлифовки. Такие устройства применяются в основном при массовом производстве.

- Двусторонняя обработка. Эта технология предполагает шлифовку двух торцов детали одновременно. При этом способе для полного снятия припуска потребуется не один проход изделия. Суть метода заключается в прямолинейной или круговой подаче детали. За счет вращения инструмента осуществляется резка металла. Периферией круга следует обрабатывать изделия со средней жесткостью. При торцевом методе обработки производительность будет выше, чем при методе периферии.

Плоскошлифовальные станки KAMIOKA и L&W

В разделе Плоскошлифовальные станки всегда в продаже прецизионные плоскошлифовальные станки азиатских производителей KAMIOKA и L&W. Мы выбрали этих производителей из-за высокого качества их оборудования при сравнительно невысоких ценах на него. В разделе представлены станки, работающие с высокой точностью, они могут производить обдирочные работы, но будут более эффективно отрабатывать вложения в себя на шлифовальных и полировочных работах. Предпочтительные методы работы на этих станках — многопроходное шлифование и/или врезная шлифовка. Для получения более подробной информации по станкам можно перейти непосредственно в карточки или связаться с нашими специалистами для консультации по телефону +7 (495) 665-93-35 или по почте

Конструктивные особенности станков такого типа

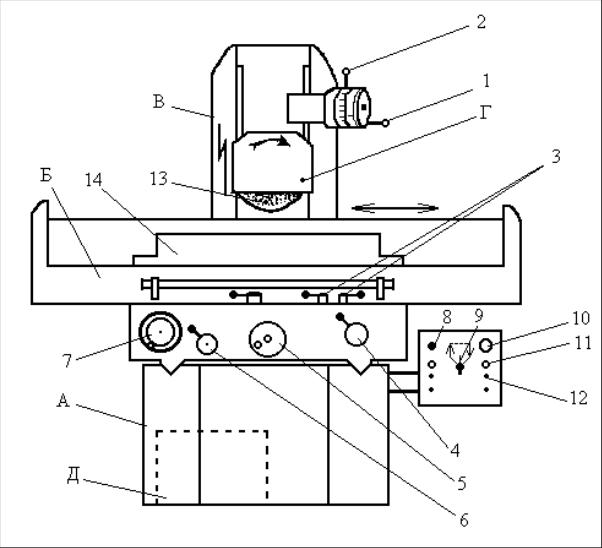

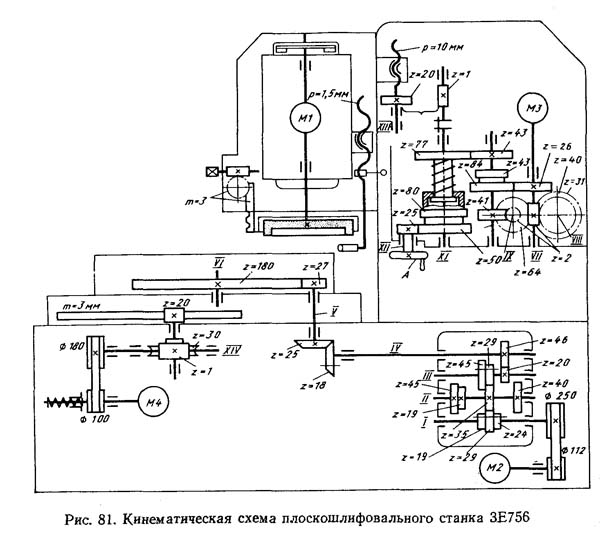

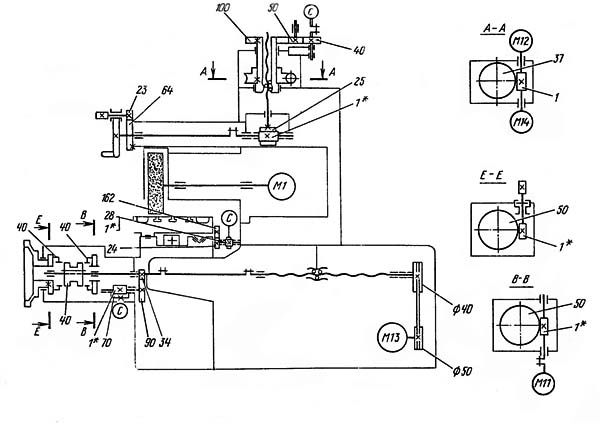

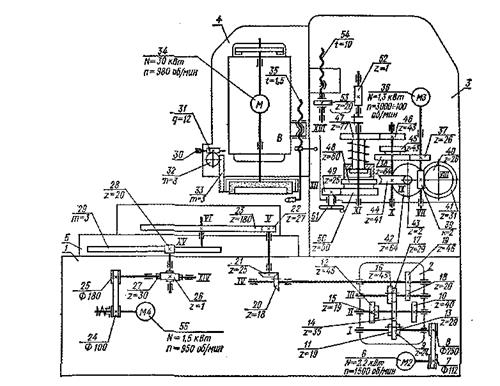

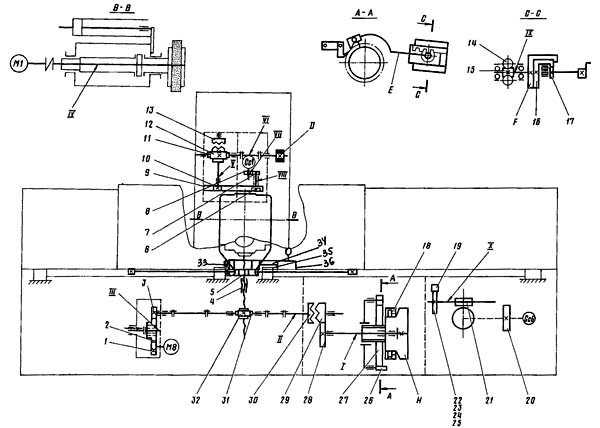

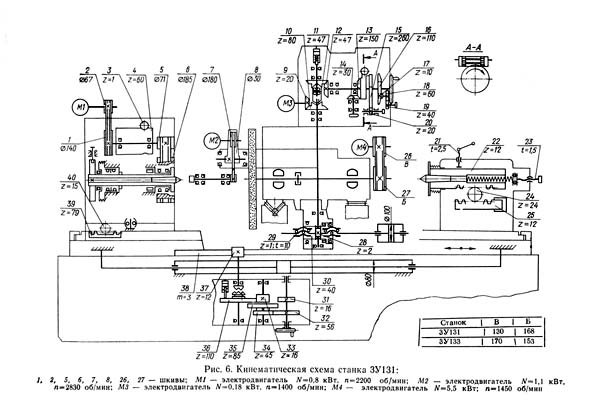

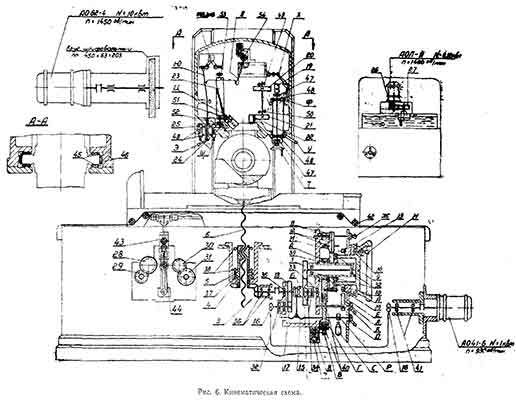

Устройство плоскошлифовального оборудования не отличается высокой сложностью. Возьмем конструкцию простого отечественного аппарата.

Станина и рама, т. е. несущие элементы, изготавливаются методом литья. По бокам расположены вертикальные направляющие. По ним перемещается каретка со шлифовальной бабкой. Она движется по своим направляющим. В качестве привода может использоваться гидравлический мотор, либо ручное усилие. Такая компоновка способствует увеличению жесткости всей конструкции. Это позволяет вести работы точно, вне зависимости от вида шлифования.

Винт-гайка качения обеспечивает стабильную подачу станка. Чтобы каретка могла перемещаться вертикально, используется специальный автоматический механизм. Он устанавливается на передней части станины. В некоторых моделях подачей можно управлять вручную. Увеличения скорости движения обеспечивается механизмом вертикального перемещения.

На станках высокого класса, способных вести шлифование с максимальной точностью, ставятся гидростатические направляющие.

Некоторые агрегаты оснащаются двухскоростными двигателями. Это значительно расширяет возможности обработки.