3.2. Последовательность обработки отверстий.

Раздел: БИБЛИОТЕКА ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ Короткий путь https://bibt.ru Оглавление книги Предыдущая Следующая

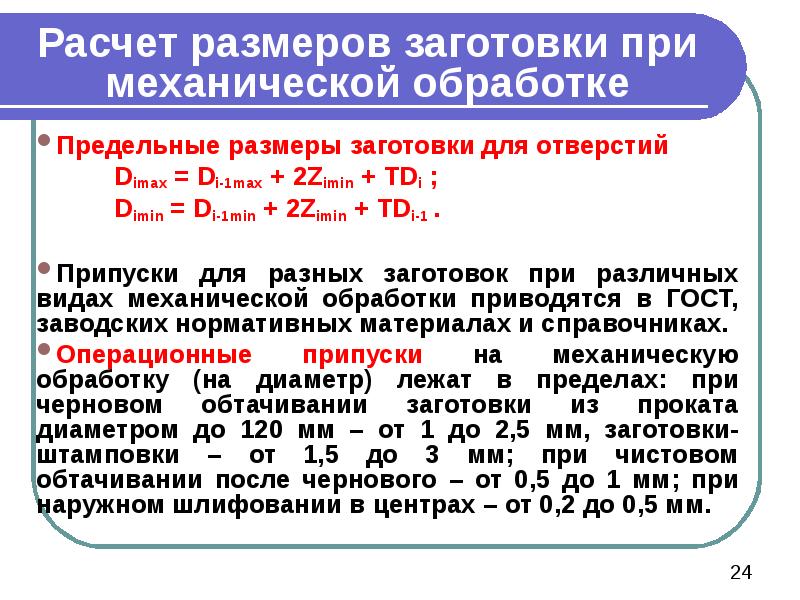

Операционным припуском называют слой металла, удаленный при выполнении данной операции. Он является частью общего припуска на обработку, т. е. того слоя металла, который снимается с заготовки на всех операциях, выполняемых для получения готовых изделий. Общий припуск равен сумме операционных припусков. Операционный припуск для отверстий обычно задается на сторону и на диаметр.

Операционный допуск характеризует величину допускаемых отклонений от заданного операционного размера.

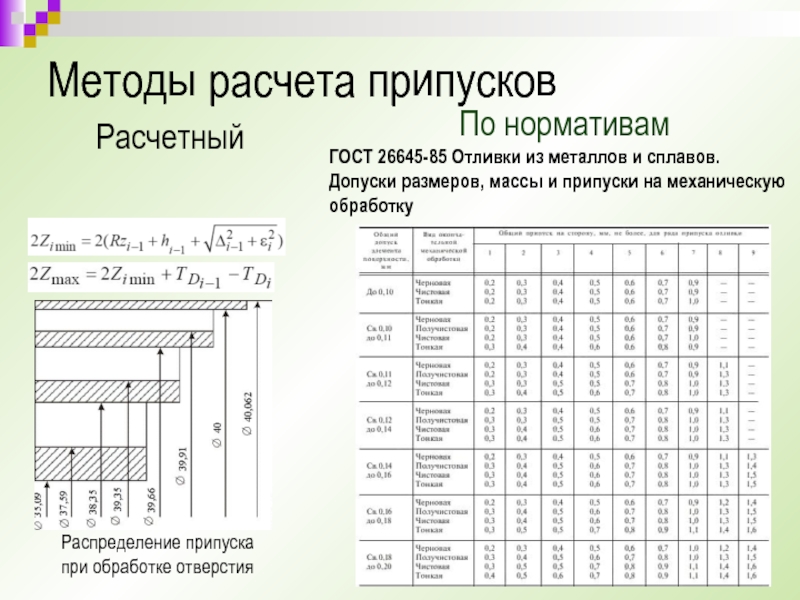

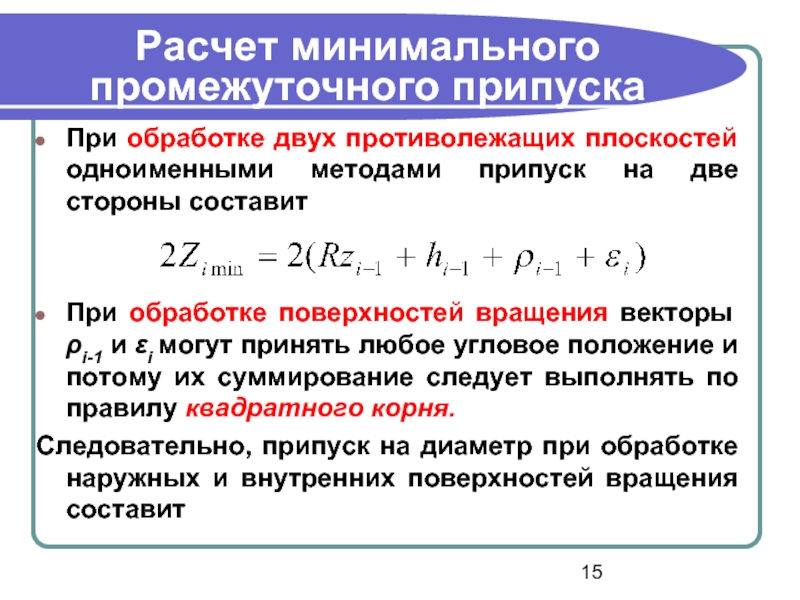

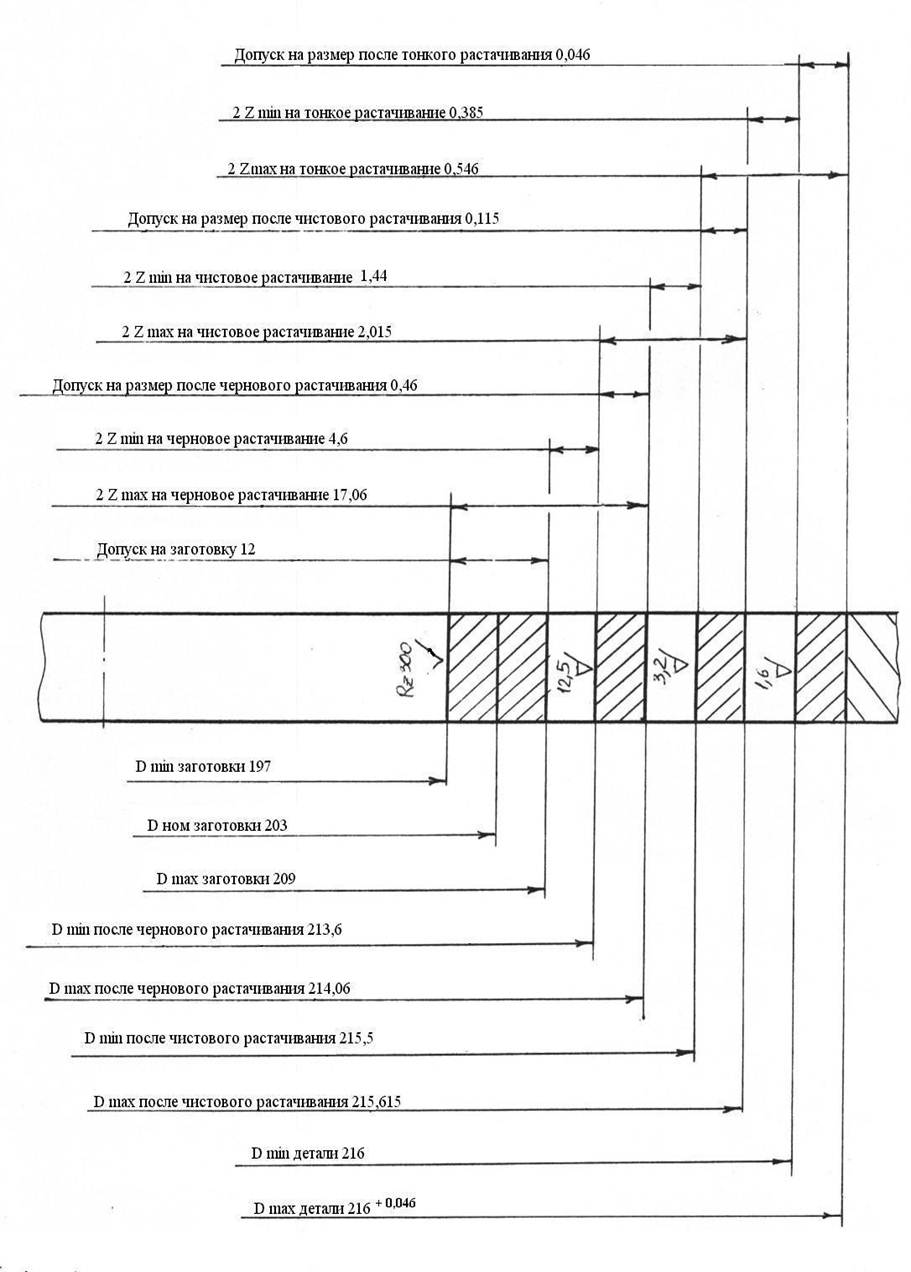

Схема расположения операционных припусков и допусков приведена на рис. 3.4. Выбор наиболее рациональных значений

Рис. 3.4. Схема расположения операционных припусков и допусков

Операционный допуск характеризует величину допускаемых отклонений от заданного операционного размера.

Схема расположения операционных припусков и допусков приведена на рис. 3.4. Выбор наиболее рациональных значений операционных припусков и допусков играет важную роль. Он должен обеспечить высокую производительность и качество, а также низкую себестоимость обработки.

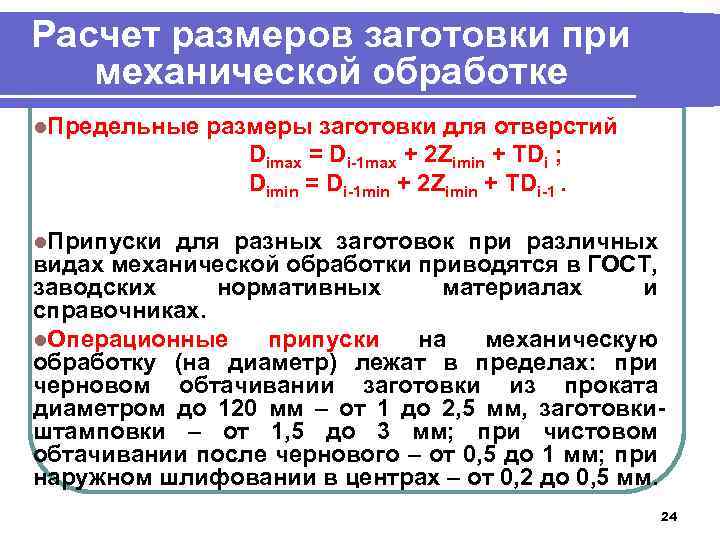

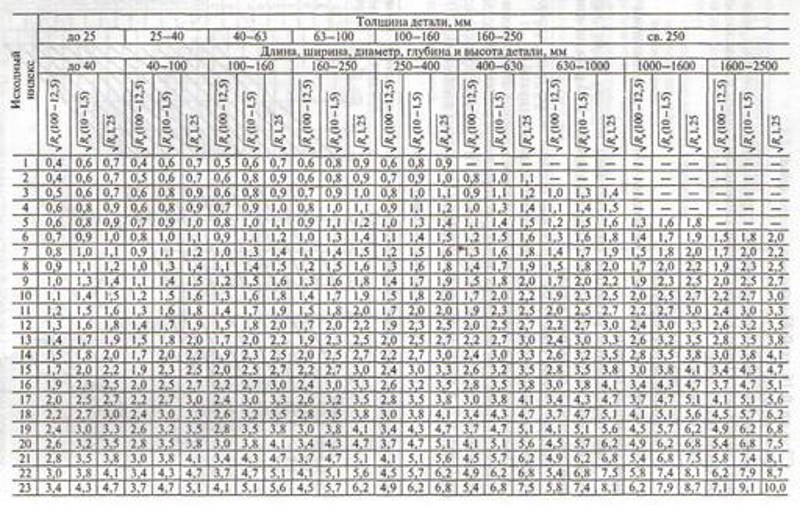

Рекомендуемые значения операционных припусков при обработке отверстий квалитетов H7 и H9 и диаметры сверл под резьбу указаны в Приложении.

Определение припусков в случае обработки отверстий до окончательного размера. Припуск при обработке под окончательный размер определяется как разность между диаметром последующего и диаметром предыдущего инструмента.

Например, припуск на развертывание отверстия (черновое и чистовое) диаметром 20 мм (квалитета H7) равен (табл. 3.1) 19,94— 19,8=0,14 мм на диаметр, где 19,94 — диаметр развертки для чернового развертывания, а 19,8 —диаметр зенкера.

Припуск под расточку после сверления будет равен 19,8—18=1,8 мм на диаметр или 0,9 мм на сторону. Припуск при обработке отверстий квалитета H9 указан в табл. 3.2.

3.1. Диаметры отверстий квалитета H7 в сплошном материале и размеры инструмента

Примечания:

1. При обработке отверстий диаметром до 15 мм в чугуне зенкер не применяется.

2. В случае работы одной разверткой на нее распространяется суммарный припуск черновой и чистовой разверток, указанный в настоящей таблице.

Выбор способа (последовательности) обработки отверстий в зависимости от их размеров, требуемой точности обработки и вида заготовки (сплошной металл, прошитые и литые отверстия) производится по данным табл 3.3.

В табл. 3.4 приведены данные о технологической точности, достигаемой при обработке отверстий.

3.2. Диаметры отверстий квалитета H9 в сплошном материале и размеры инструмента

3.3. Последовательность обработки отверстий квалитетов H7—H11 Диаметр отверстия, мм

| Заготовка под отверстие | Квалитеты | |||

| H7 | H9 | H11 | ||

| До 10 | Сплошной материал | Сверление, развертывание черновое, развертывание чистовое | Сверление, развертывание | Сверление |

| Сплошной материал | Сверление, зенкерование, развертывание чистовое | Сверление, зенкерование, развертывание | Сверление, зенкерование | |

| Отлитое или прошитое отверстие с припуском до 4 мм на диаметр | Зенкерование, развертывание черновое, развертывание чистовое | Зенкерование, развертывание | Зенкерование | |

| Отлитое или прошитое отверстие с припуском свыше 4 мм на диаметр | Зенкерование черновое, зенкерование получистовое, развертывание черновое, развертывание чистовое | Зенкерование черновое, зенкерование получистовое развертывание | Зенкерование черновое зенкерование чистовое | |

| 10—30 | Сплошной материал | Сверление, рассверливание, зенкерование, развертывание черновое, развертывание чистовое | Сверление, рассверливание, зенкерование, развертывание | Сверление, рассверливание, зенкерование |

| 30—100 | Отлитое или прошитое отверстие с припуском 6 мм на диаметр | Зенкерование, развертывание черновое, развертывание чистовое | Зенкерование, развертывание | Зенкерование |

3.4. Средняя технологическая точность различных методов обработки и допуски на размеры обрабатываемых отверстий

Перейти вверх к навигации

Припуски на обработку

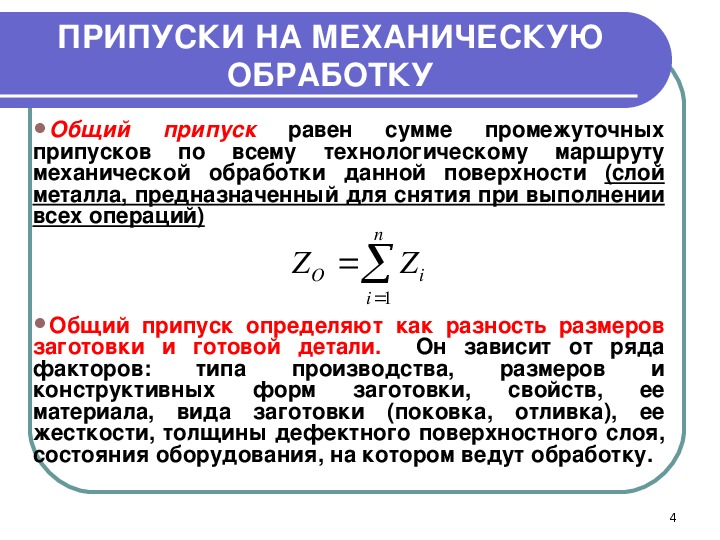

Припуском на обработку называется слой металла, подлежащий удалению с поверхности заготовки в процессе обработки для получения готовой детали.

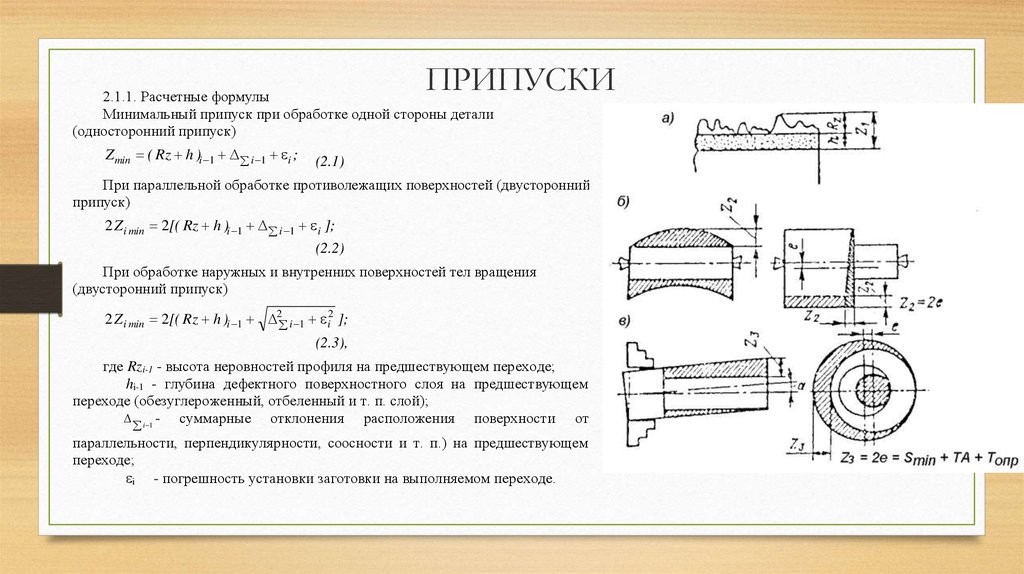

Размер припуска определяют разностью между размером заготовки и размером детали по рабочему чертежу; припуск задается на сторону.

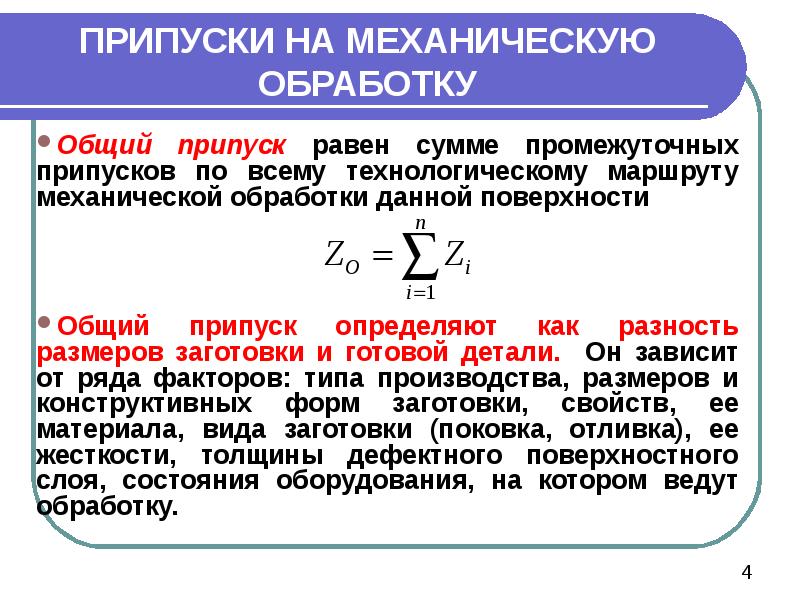

Общий припуск на обработку равен сумме межоперационных при пусков по всем технологическим операциям — от заготовки до размера.

Межоперационный припуск равен сумме припусков, отведённых на черновой, получистовой и чистовой проходы на данной операции.

Понятие двухстороннего припуска чаще всего относится к обработке цилиндрических поверхностей и тогда оно равнозначно понятию припуска на диаметр. С другой стороны, численные значения припуска прямо связаны с режимами резания при обработке (глубиной резания). Поэтому более употребительными и удобными для практического использования считают припуски на сторону.

Понятие двухстороннего припуска чаще всего относится к обработке цилиндрических поверхностей и тогда оно равнозначно понятию припуска на диаметр. С другой стороны, численные значения припуска прямо связаны с режимами резания при обработке (глубиной резания). Поэтому более употребительными и удобными для практического использования считают припуски на сторону.

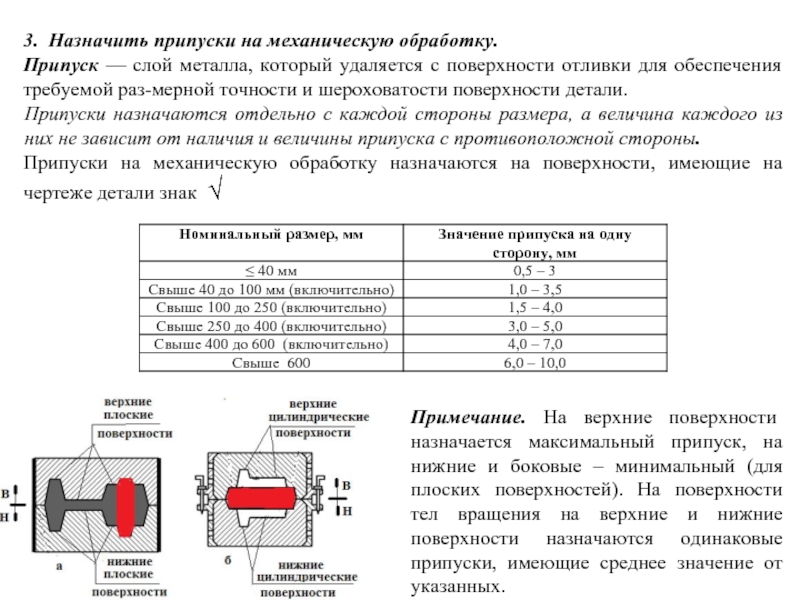

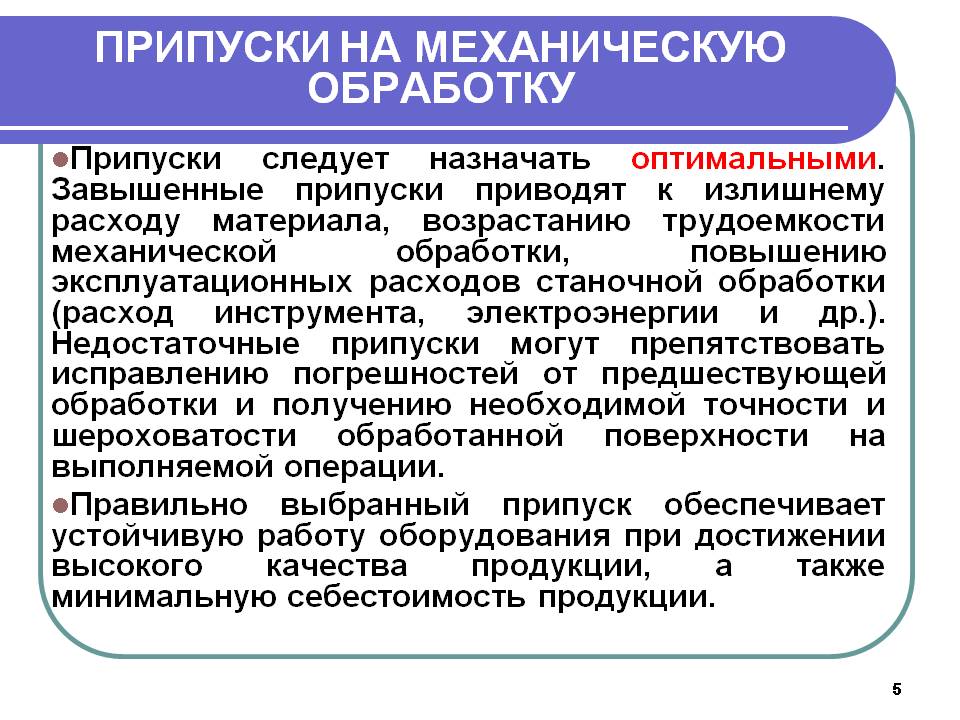

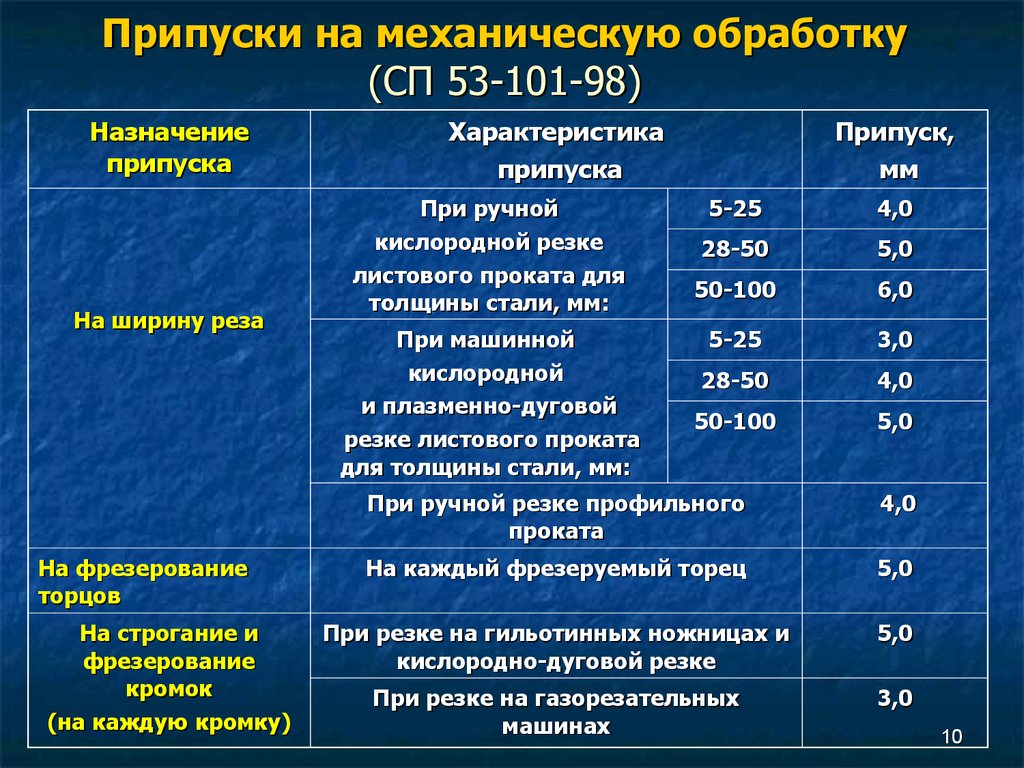

Назначение припусков на механическую обработку представляет собой важную задачу, поскольку от их численных значений зависит эффективность технологического процесса и качество обрабатываемых поверхностей.

В реальном проектировании надо стремиться к тому, чтобы назначенные припуски были минимально необходимыми и достаточными. Из первого условия следует, что припуски не должны быть чрезмерно большими, для того чтобы не удорожать обработку.

По второму условию припуски должны гарантировать качественное изготовление деталей по всем параметрам точности и состоянию поверхностного слоя

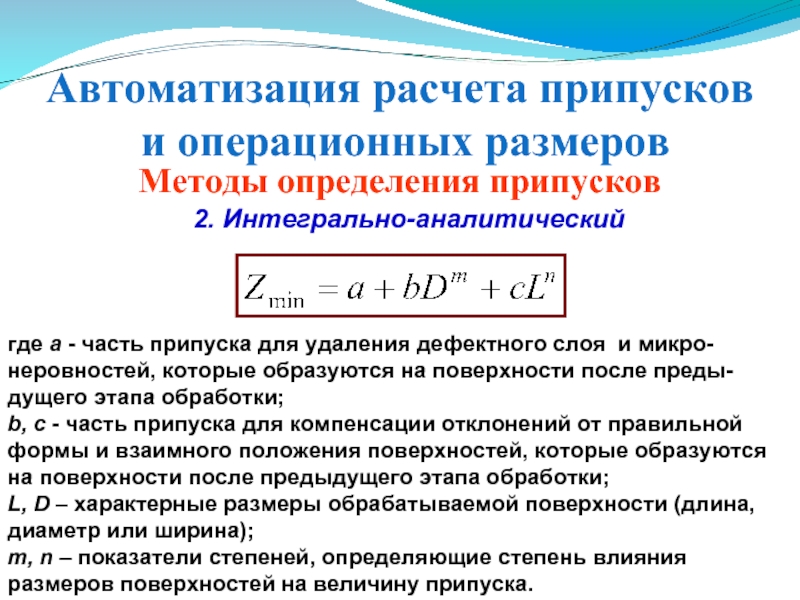

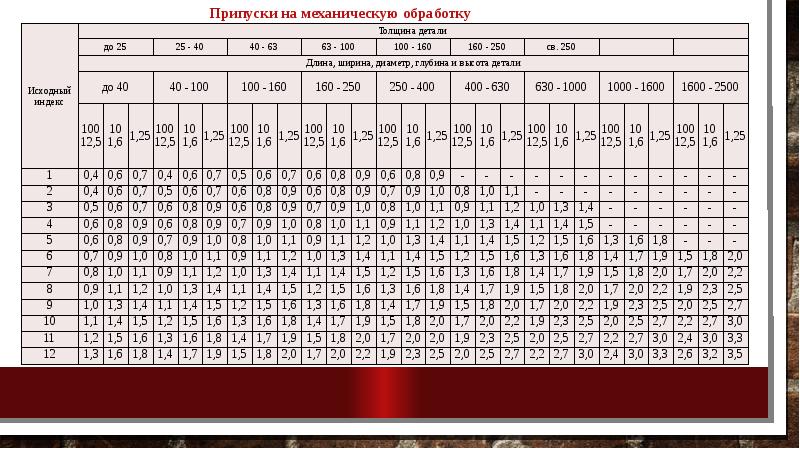

В технологии машиностроения различают два подхода к назначению припусков на механическую обработку: опытно-статистический и расчётно-аналитический.

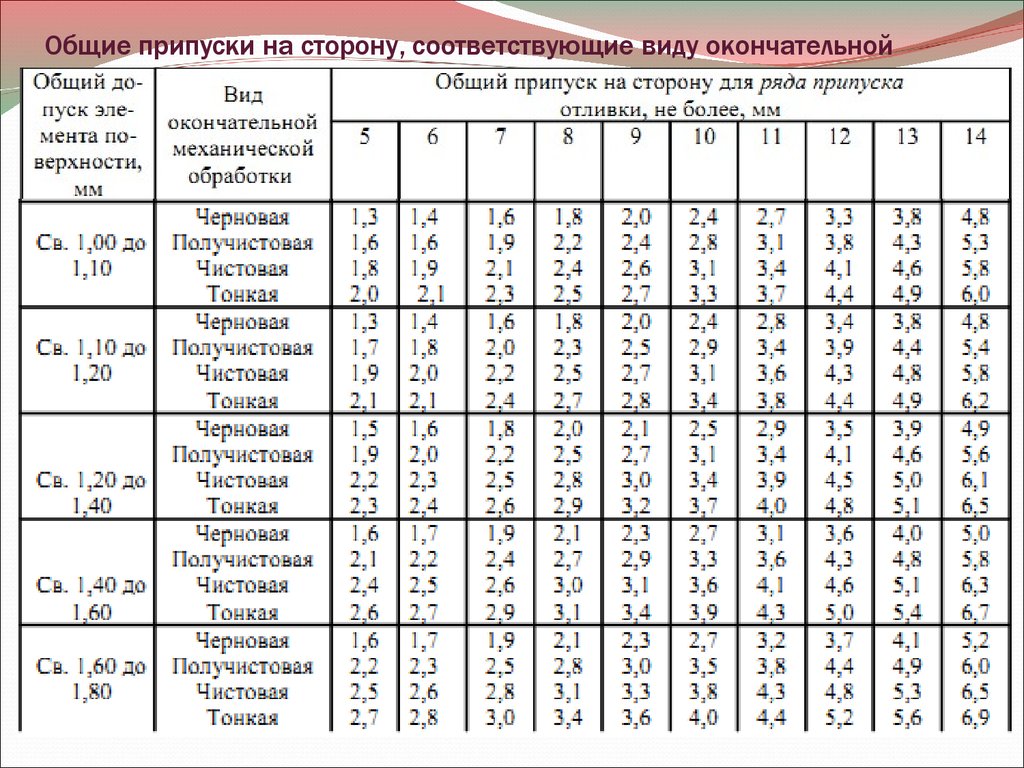

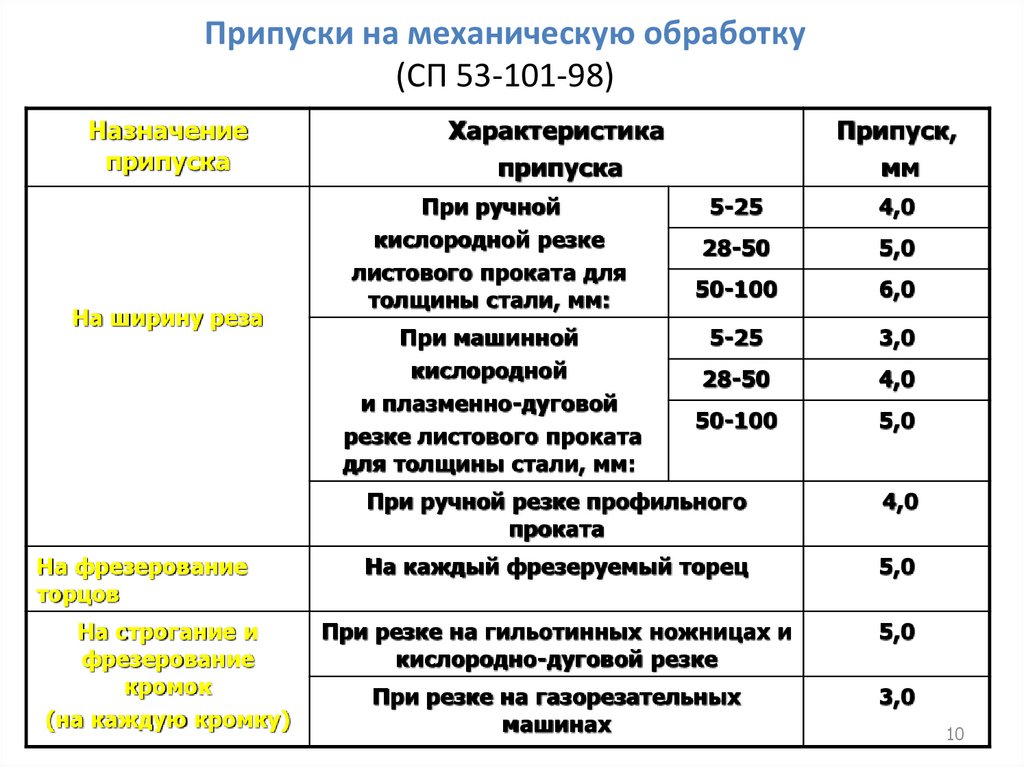

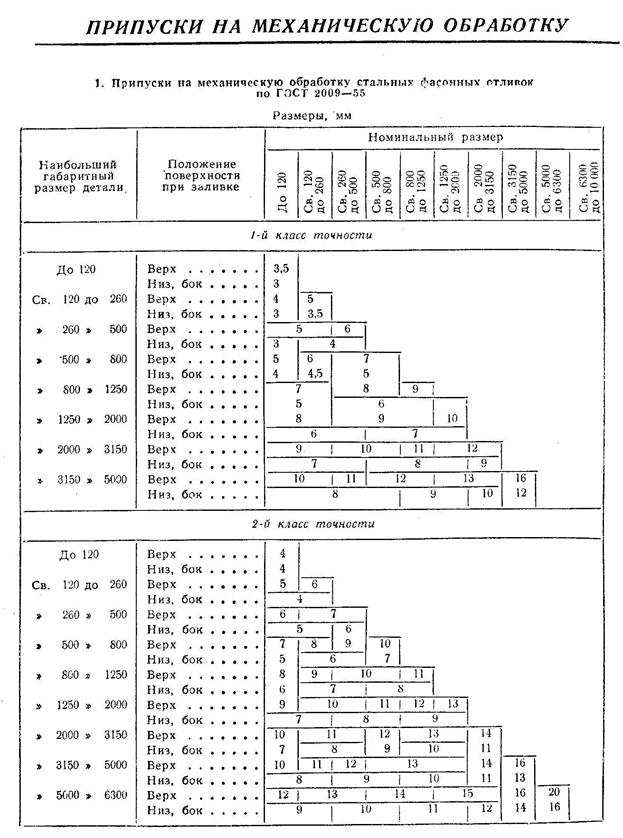

Сущность опытно-статистического метода (представленного в данном справочном пособии) состоит в том, что численные значения общего припуска и его распределение по операционным составляющим осуществляют по нормативным таблицам в зависимости от методов получения заготовок, геометрических форм и конструктивных размеров деталей. В этих случаях припуски оказываются безусловно гарантированными, но в то же время несколько завышенными. С таким положением практические работники соглашаются и ищут пути компенсации затрат на удаление больших припусков в интенсификации механической обработки.

- Припуски на разрезку, Припуски на механическую обработку алюминиевых отливок,

- Припуски на механическую обработку оловянистых, бронзовых отливок,

- Припуски на механическую обработку чугунных и стальных отливок

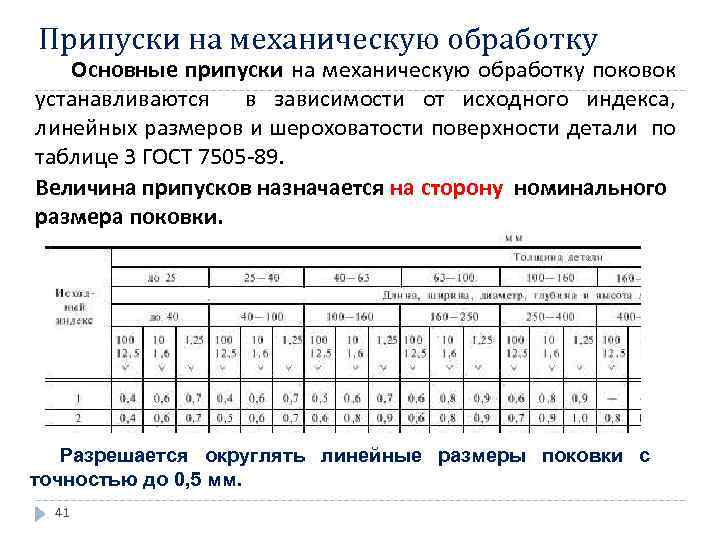

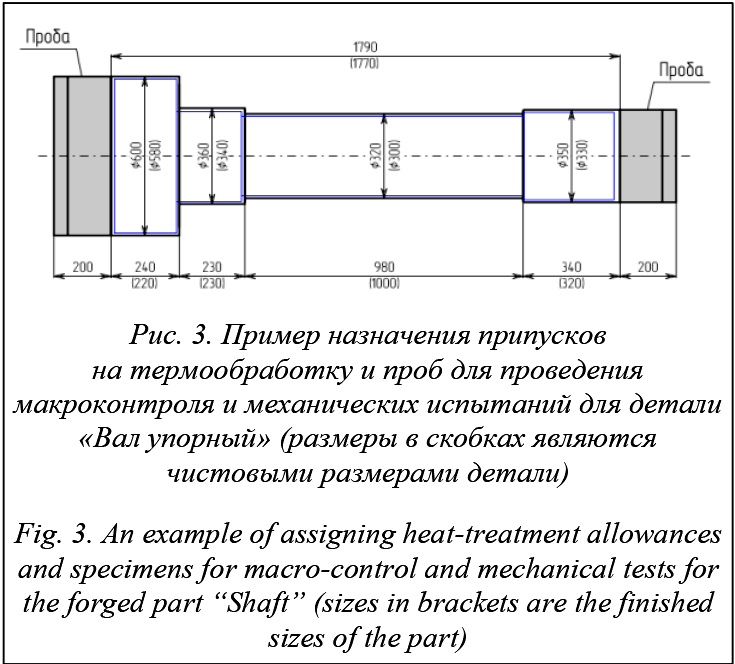

- Припуски и предельные отклонения для поковок типа дисков

- Припуски и предельные отклонения для гладких поковок

- Припуски на механическую обработку отливок из серого чугуна

- Припуски на обтачивание валов

- Припуски на растачивание отверстий

- Припуски на шлифование валов

- Припуски на шлифование отверстий

- Припуски для поковок с уступами

- Припуски для поковок с отверстиями

- Припуски на механическую обработку отливок из цветных сплавов

- Припуски на механическую обработку стальных фасоных отливок

- Припуски на штамповки

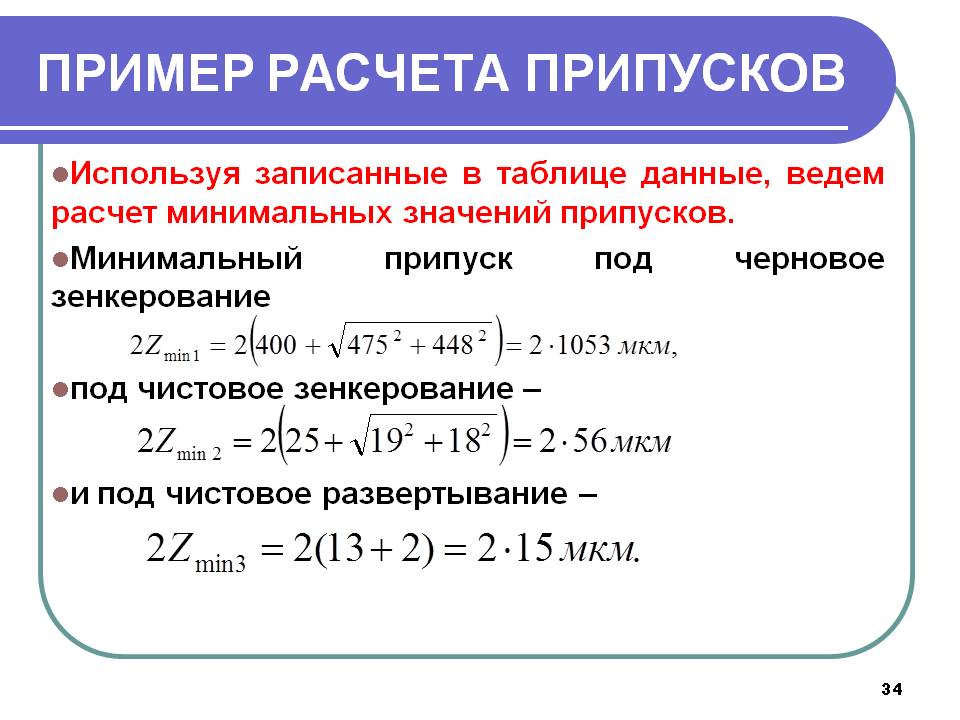

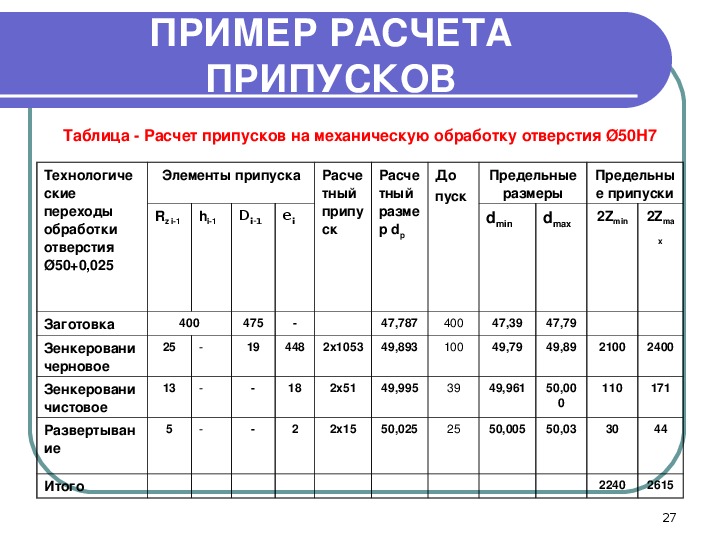

Расчет выполнен для Каримовой Ю.Р., группа – ТМ-41

Исходные данные:

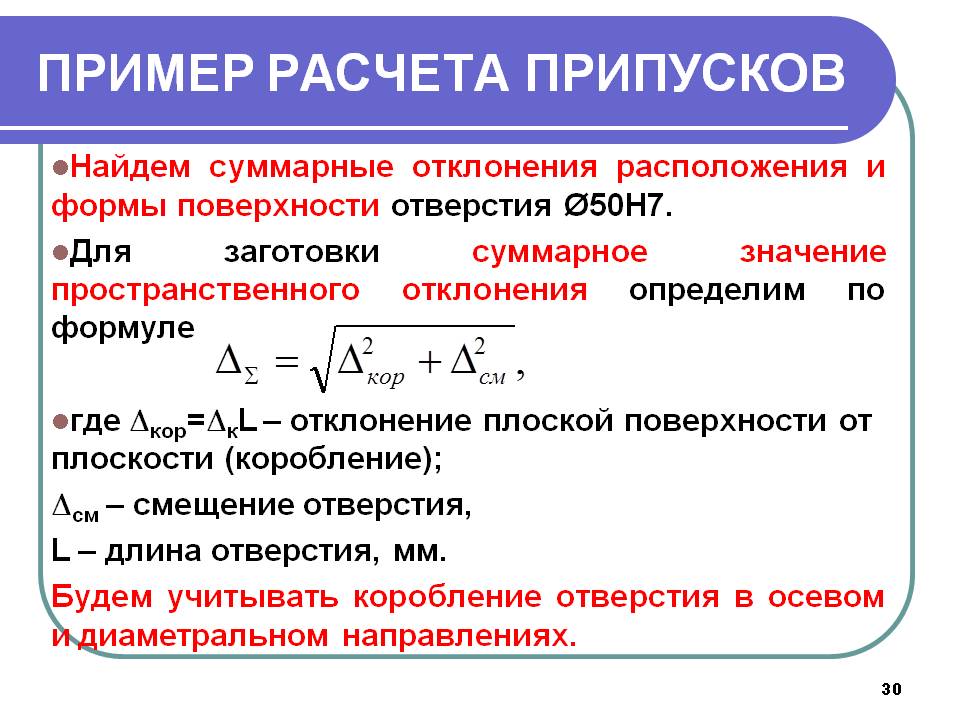

Обрабатываемая поверхность – отверстие в заготовке с отверстием Æ216+0,046

Наименование перехода или операции маршрута обработки поверхности | Обозначение точности | Предель-ные отклонения, мм | |||||

шерохо-ватость Rz(i-1) | дефект. слой h(I-1) | простр. отклон. р(i-1) | погрешность | ||||

базир. Еб(i) | закр. Ез(i) | ||||||

Правка ковкой на молотах | ГОСТ 7829-70 | +6.000 -6.000 | – | – | – | – | – |

Точение черновое | квалитет 12 | +0.460 | 300 | 300 | 1500 | 700 | |

Точение чистовое | квалитет 9 | +0.115 | 100 | 100 | 90 | 500 | |

Точение тонкое | квалитет 7 +0.046 0 | +0.046 | 30 | 30 | 60 | 100 |

Результаты расчета:

Расчетные значения | Принятые значения, мм | ||||||||

припуск, мкм | расчет-ный размер, мм | расчет-ный размер | номинальный размер с предельными отклонениями | предельный размер | припуск, мкм | ||||

мини | расч. | мини-мальный | макси-мальный | миним. | расч. | макс. | |||

– | – | 197.089 | 197 | 203 ±6.000 | 197 | 209 | – | – | – |

4511 | 16511 | 213.623 | 213.6 | 213.6±0.460 | 213.6 | 214.06 | 4600 | 16600 | 17060 |

1417 | 1877 | 215.531 | 215.5 | 215.5±0.115 | 215.5 | 215.615 | 1440 | 1900 | 2015 |

354 | 469 | 216 | 216 | 216±0.046 | 216 | 216.046 | 385 | 500 | 546 |

КОНЕЦ РАСЧЕТА

КОНЕЦ РАСЧЕТА

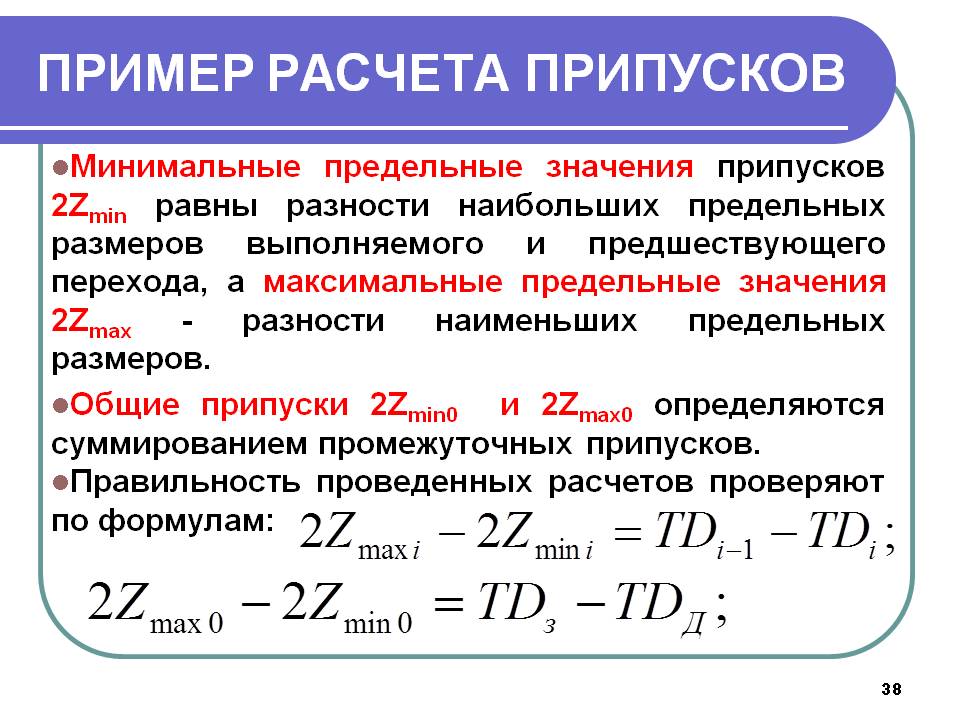

По результатам расчета строится схема расположения полей припусков и допусков на размер Ø216 Н7 (+0,046) (рисунок 2.4).

Рисунок 8.4 Схема расположения полей припусков и допусков

8.4 Расчеты режимов резания

а) Расчет режима резания при точении (операция 045).

1) Исходные данные:

– марка обрабатываемого материала – сталь 40, sв=569 МПа;

– параметры заготовки: Æ440 h12(-0,63), Ra=12,5мкм;

– параметры обработанной детали: Æ420 h12(-0,63), Ra=12,5мкм.

2) Назначения глубины резания.

Глубина резания при получистовом точении принимается равной припуску на обработку t=10 мм.

3) Выбор режущего инструмента.

Обработка ведется токарным проходным резцом с механическим креплением шестигранной пластины из твердого сплава. Материал пластины Т12К6 . Геометрические параметры пластины: главный угол в плане j=45°, вспомогательный угол в плане j1 =15°, радиус при вершине r=2 мм, угол наклона главной режущей кромки l=0, задний угол a=8°, передний угол g=12°. Сечение державки резца – 40х40 мм .

4) Выбор подачи

При получистовом наружном точении резцом из твердого сплава подача принимается S=0,8 мм/об.

5) Определение скорости резания

Скорость резания определяется по формуле :

V=(Cv/Tm*tx*Sy)*Kv,

где Cv=340, х=0,15, у=0,45, m=0,2 – коэффициент и показатели степени в формуле скорости резания;

Т=30 мин – период стойкости инструмента при одноинструментной обработке;

T=10 мм – глубина резания;

S=0,8 мм/об – подача;

Kv– поправочный коэффициент.

Kv=Kмv* Kпv* Kиv,

Подготовка заготовок

Подготовка заготовок для обработки на металлорежущих станках производится в тех же цехах, где изготовляются заготовки. Подготовка заключается в том, что заготовке придаётся такое состояние или вид, при которых можно производить механическую обработку.

Подготовка имеет различный характер в зависимости от рода заготовки.

Отливки после извлечения из форм подвергаются обрубке и очистке. Эти операции выполняются в литейном цехе.

Литники, прибыли, заливы и все неровности, полученные па отливке, или срубаются вручную зубилом и зачищаются напильником, или удаляются при помощи пневматических зубил, циркулярных пил и наждачных кругов.

Очистка литья от пригоревшего к пoповерхности формовочного материала производится различными способами: вручную проволочными щётками, вращающимися проволочными щётками, в пескоочистительных камерах, на вращающихся пескоструйных столах, во вращающихся барабанах, на наждачных станках, при помощи наждачных кругов с гибким валом. Стальные отливки отжигаются.

При быстром охлаждении серого расплавленного чугуна наружный слой отливки быстро остывает, и изделие получает твёрдую корку белого чугуна (отбеливание). Для уменьшения твёрдости этой корки отливку подвергают отжигу, благодаря чему улучшаются условия механической обработки заготовки.

Для предохранения заготовок (отливок, поковок, заготовок из проката) от окисления и покрытия ржавчиной, что ведёт к порче и разрушению металла, простым средством является окраска. Краска должна хорошо приставать к поверхности металла и не давать трещин; она должна быть непроницаемой для сырости и не должна подвергаться действию сырости; она также не должна разъедать металл.

При продолжительном хранении заготовок окраску следует возобновлять.

Наиболее часто применяется охра (из окислов железа, или сурик из окислов свинца).

Краски из окислов железа нельзя считать пригодными для предохранения металла от порчи; наоборот, они способствуют порче. Лучшей краской является сурик, хорошо пристающий к металлической поверхности и не оказывающий окисляющего действия на металл.

Сурик, химически соединяясь с льняным маслом, образует на поверхности металла прочный слой, не пропускающий сырости и газов. Перед покрытием суриком металл цеобходимо предварительно хорошо очистить от грязи и окалины.

Для удобства хранения и сортировки заготовок, для наиболее быстрой подачи их к рабочим местам, а также во избежание смешивания в цехах и на складах необходимо производить соответствующую маркировку заготовок по установленному на данном заводе порядку.

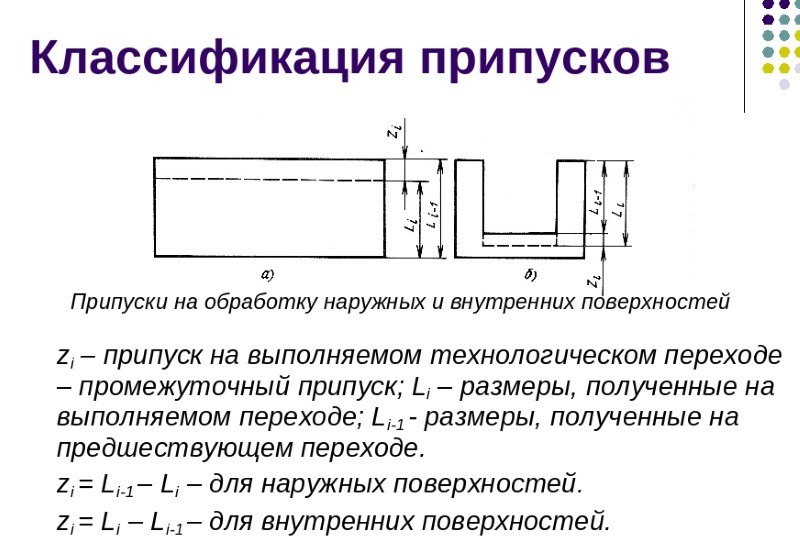

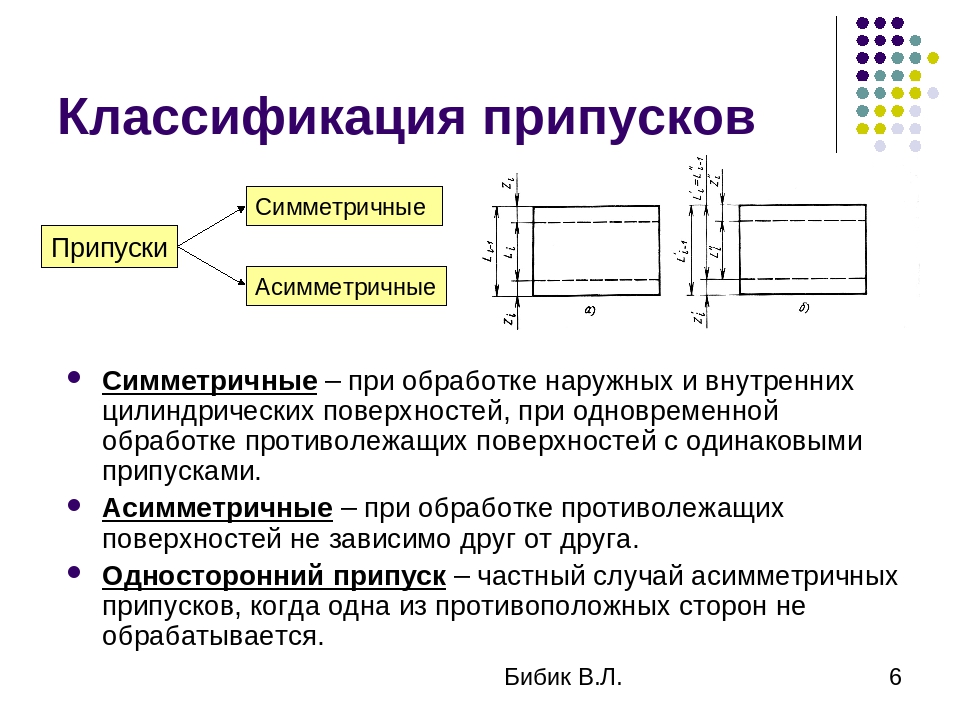

Классификация припусков

По порядку обработки припуски дифференцируют на следующие виды.

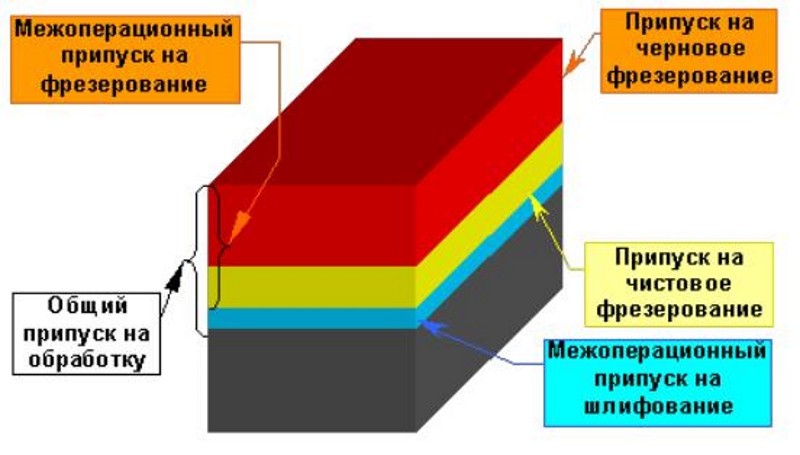

- Общие удаляют на протяжении процесса работ. Обычно обработка заготовки до детали предполагает несколько переходов для одной поверхности, в течение которых снимается общий припуск. Его составляет сумма межоперационных по совокупности технологических операций перехода заготовки в деталь либо разность между габаритами.

- Межоперационные обрабатывают в течение выполнения отдельных операций. Они равны совокупности значений на черновой, получистовой и чистовой проходы конкретной операции.

- Промежуточный представлен слоем, удаляемым за один технологический проход. Он равен разности размеров после предыдущего и текущего переходов. Обычно его вычисляют по нормали для одной стороны. Измерения на 2 стороны проводят в исключительных случаях: для деталей цилиндрической либо конической конфигураций, либо при параллельной обработке зеркальных поверхностей с равными припусками. Во втором случае для каждой поверхности их вычисляют на толщину и диаметр.

По конфигурации выделяют односторонние, симметричные и асимметричные виды.

- Первый тип считают более практичным. Это обусловлено зависимостью значений от режимов резания. Его применяют когда не предполагается обработка противоположной поверхности.

- Симметричный используется для предметов цилиндрической и конической конфигураций при работах с внешними и внутренними поверхностями и соответствует значению на диаметр.

- Асимметричный вариант подразумевает различные значения для противоположных поверхностей.

Материал заготовок

В качестве материала заготовки может быть чугунное, стальное-литьё или литьё из цветных металлов, поковки и штамповки из легированной или углеродистой стали, поковки из слитка или прокатанного материала.

В качестве материала заготовки может быть чугунное, стальное-литьё или литьё из цветных металлов, поковки и штамповки из легированной или углеродистой стали, поковки из слитка или прокатанного материала.

В деталях, получаемых отливкой, поверхностный слой имеет твёрдую корку. Для нормальной работы инструмента необходимо, чтобы глубина резания была больше толщины твёрдой поверхности корки литья, в соответствии с чем и должен назначаться припуск.

Толщина корки бывает различной: она зависит от материала, размеров отливки и способов литья.

При изготовлении поковок получается слой окалины, который при обработке сильно изнашивает режущий инструмент, а иногда этот слой настолько твёрд, что инструмент не может его обрабатывать.

Поэтому необходимо глубину резания брать больше толщины слоя окалины; при обработке углеродистых сталей глубина резания 1,5—2 мм является часто достаточной для работы не по окалине, для легированных сталей глубина резания должна быть больше — не менее 2 мм и выше — до 5 мм.

Поверхностный слой у штамповок обезуглероживается и разрушается, поэтому при обработке его необходимо снять.

Толщина этого слоя бывает различной: у штамповок из легированных сталей от 0,5 до 2 мм, у штамповок из углеродистых сталей от 0,5 до 2,5 мм в зависимости от конфигурации и размеров детали и других факторов, указанных ранее.

Для поковки из слитков припуски должны быть больше, чем для поковки из прокатанного материала, так как на поверхности болванок бывают трещины и пузыри, которые при прокатке уменьшаются по своему поперечному сечению.

Растачивание отверстий

Растачивание применяют для обработки отверстий различных размеров и форм в полых заготовках с точностью до 9-го квалитета и шероховатостью до Ra=l мкм. Предварительно просверленные отверстия либо отверстия в заготовках, полученных литьем или ковкой (штамповкой), часто подвергают растачиванию с целью увеличения диаметра, обеспечения высокой точности размера и высокого класса шероховатости обработанной поверхности. Растачивание отверстий обеспечивает получение допуска на диаметр до 0,02 мм и 6-й класс шероховатости. Растачиванием можно исправить положение оси отверстия.

Растачивание отверстий является наиболее универсальным способом обработки отверстий. Но этот способ вместе с тем мало производителен главным образом из-за недостаточной жесткости расточных резцов.

Расточные резцы по конструкции делятся на цельные и держа-вочные (рис 61), а по назначению—для сквозных отверстий (рис 61, а) и глухих (рис 61, б).

Назначение

Значение припусков влияет на эффективность и качество обработки, так как они компенсируют погрешности предыдущей и текущей рабочих операций. При этом должен быть соблюден баланс между недостаточным и чрезмерным значением. При недостаточном снизится точность и качество работ ввиду неполного удаления дефектного слоя и усложнения выверки заготовки при монтаже на станке, а при избыточном возрастет стоимость производства ввиду повышения расхода материальных и энергетических ресурсов и трудозатрат. Оптимально среднее значение, обеспечивающее достаточное качество при минимальных затратах.

Зная что такое припуск, можно понять, что составляющий его материал уходит в отходы. При превращении заготовок в детали в стружку уходит до 60% массы материала. Лишь на отдельных заводах машиностроения эта величина сокращена до 20-30%. Стружка учитывается как потери из-за низкой стоимости. К тому же на удаление материала затрачиваются энергия и трудовые часы. Ввиду этого важен расчет оптимального значения, для достижения которого меняют технологии производства. Например, используют чугунные отливки вместо штампованных заготовок, не требующие токарной обработки. Таким образом значительно сокращают стоимость изготовления деталей.

Понятие о процессе резания при точении на токарном станке

Обработка резанием представляет совокупность действий, направленных на изменение формы заготовки путем снятия припуска режущим инструментом на металлорежущих станках с целью получения детали требуемой формы и размеров. Припуском на обработку называется слой металла, который срезается с заготовки в процессе изготовления детали. Величина припуска определяется разностью размеров заготовки и обработанной детали.

Кроме общего припуска различают промежуточный припуск. Промежуточный припуск — это слой металла, необходимый для осуществления определенной технологической операции. На величину припуска оказывают влияние такие факторы, как вид заготовки (отливка, штамповка, поковка, прокат и др.), материал заготовки, технологический процесс обработки, сложность конфигурации детали, требуемые точность и чистота обрабатываемых поверхностей и т. д.

При резании снятием стружки усилие резания воспринимается только одной (передней) поверхностью резца, благодаря чему отгибается и отводится в сторону слой снимаемого материала, т. е. образуется стружка. Вторая поверхность (задняя) оказывает давление на деталь и скользит по уже обработанной поверхности.

Пластической деформации подвергается весь отделяемый слой металла, превращающийся в стружку, а также те слои, которые непосредственно примыкают к острию клина инструмента, т. е. впереди стружки и на подрезцовой поверхности.

В зоне соприкосновения рабочих поверхностей инструмента и срезаемого слоя заготовки происходят упруго-пластические деформации, развивающиеся вплоть до отделения частиц металла и образования элементов стружки.

Токарные станки служат вот именно для такой обработки, при воздействии резца передней поверхностью на элемент срезаемого слоя вначале происходят упругие, а затем пластические деформации в ограниченной области вплоть до отделения стружки. В связи с относительной малостью упругой деформации в сравнении с пластической первой обычно пренебрегают и считают, что резание представляет процесс пластической деформации, доведенной до разрушения срезаемого слоя металла.

В процессе обработки резанием под влиянием внешней силы станка, приложенной к инструменту, на передней и задних поверхностях инструмента возникают нормальные силы и силы трения, которые вызывают деформацию срезаемого слоя и образование стружки, трение по передней и задней поверхностям инструмента, деформацию поверхностного слоя заготовки.

Процесс резания сопровождается выделением большого количества тепла, образуемого в результате деформации и трения по контактирующим поверхностям инструмента.

Деформации и тепловые явления определяют силы резания, расходуемую мощность, влияют на износ и стойкость инструмента, на характер температурного поля в зоне резания, что приводит к изменению механических свойств обрабатываемого слоя металла около режущего инструмента.

Процесс стружкообразования сопровождается большим трением, завиванием и усадкой стружки, наростообразованием и износом режущего инструмента, упрочнением поверхностного слоя и детали.

Для увеличения стойкости режущих инструментов, повышения класса чистоты обработанных поверхностей, уменьшения сил резания, облегчения процесса пластического деформирования и удаления стружки при обработке резанием применяются смазочно-охлаждающие жидкости (СОЖ).

Виды движений при токарной обработке. Для осуществления процесса резания при токарной обработке необходимо иметь два одновременно действующих рабочих движения, одно из которых вращательное, а второе — поступательное. Вращение обрабатываемой заготовки называется главным движением, а скорость ее вращения — скоростью резания.

Поверхности на обрабатываемых деталях. В процессе резания на детали различают три поверхности:

- обрабатываемая поверхность, т. е. поверхность детали, которая подлежит обработке;

- поверхность резания, которая образуется на детали непосредственно режущей кромкой резца;

- обработанная поверхность, полученная после снятия стружки.

Виды припусков и допусков

В зависимости от способа обработки детали различают два основных вида припусков:

- промежуточный или межоперационный;

- общий.

Промежуточные припуски представляют собой слой металла, снимаемый на отдельном переходе обработки. Общий припуск – это слой, снимаемый на всех технологических этапах. Данная величина рассчитывается путём сложения промежуточных припусков.

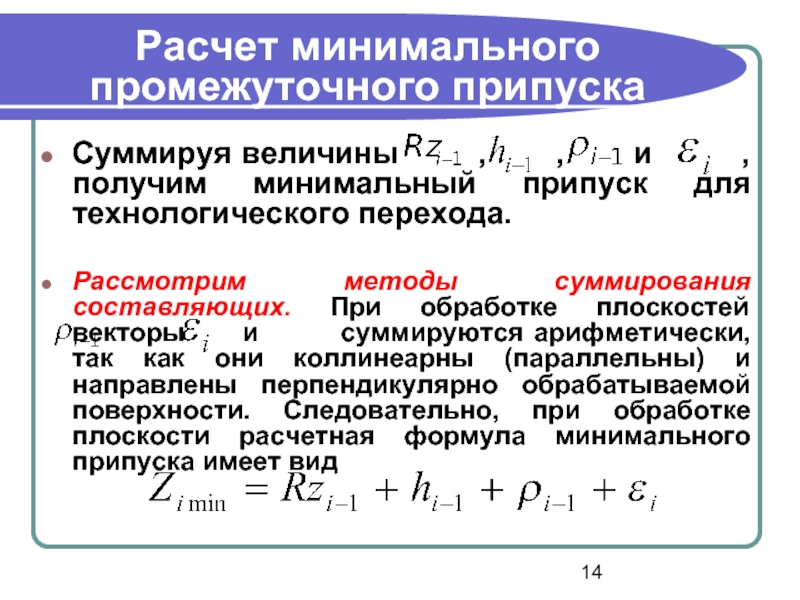

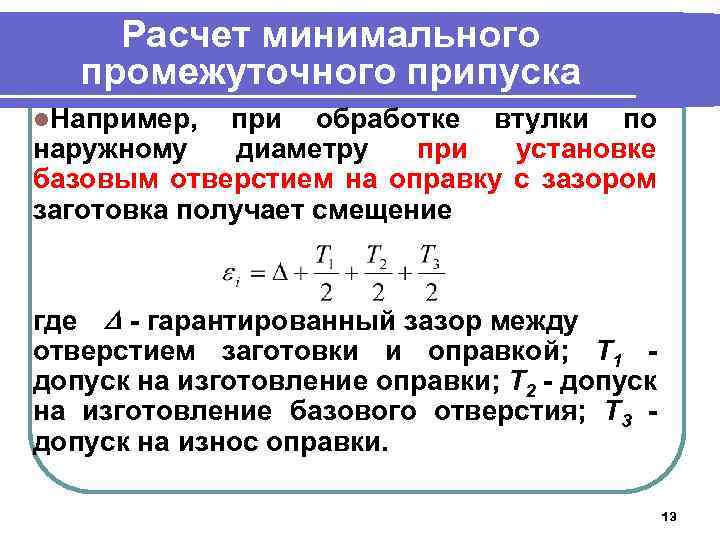

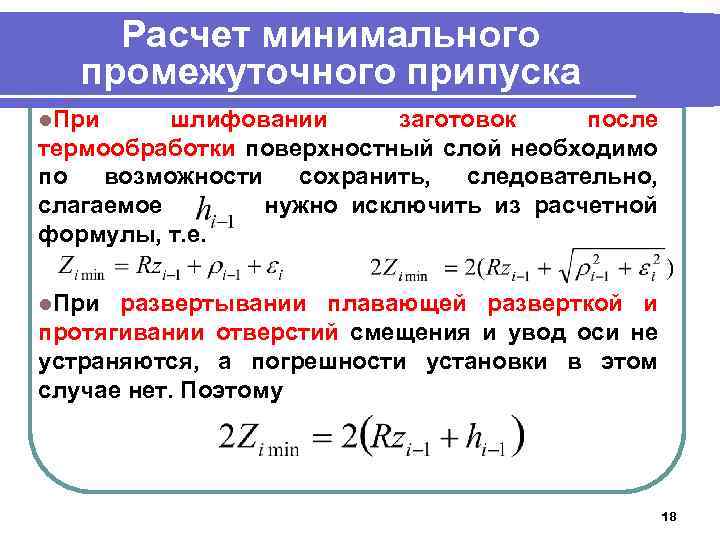

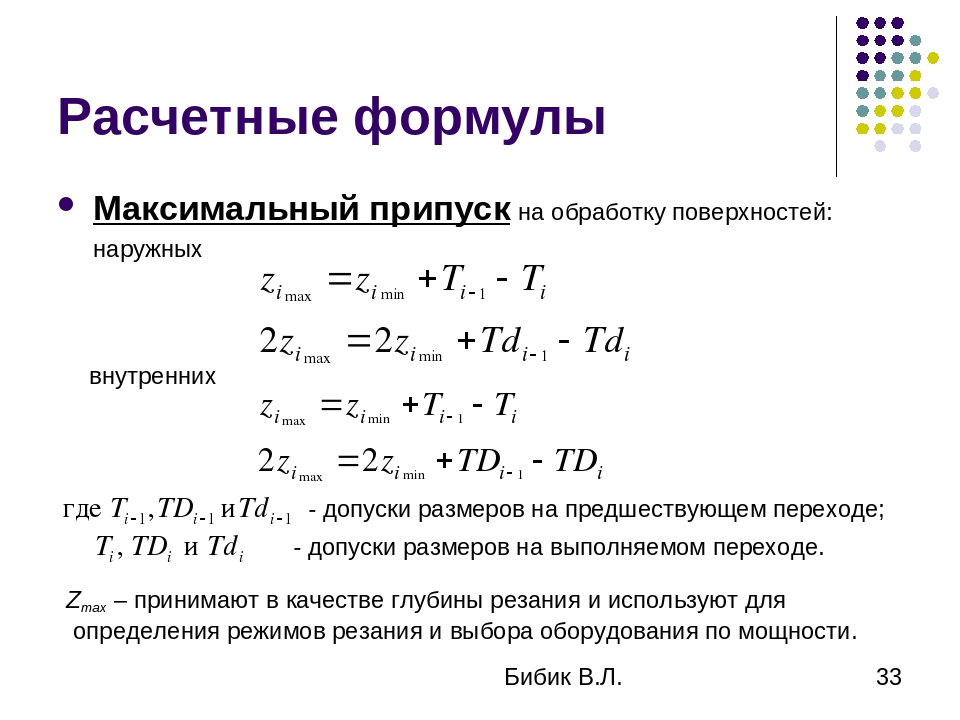

Припуск на обработку – величина непостоянная, и связано это с тем, что размеры заготовки до и после выполнения технологического перехода могут колебаться в пределах установленного допуска. Припуск на обработку может быть минимальным, номинальным или максимальным. При минимальном припуске снимаемый слой является разностью между наименьшим размером после выполнения операции. Номинальный припуск – это разность между номинальными размерами до и после осуществления технологического перехода. Максимальный припуск представляет собой разность между наименьшими размерами поверхности после выполнения предыдущего перехода и наибольшим размером после завершения текущей операции.

Технология машиностроения неразрывно связана с метрологией – наукой об измерениях, средствах и методах обеспечения их единства для достижения необходимой точности обработки. Две детали, соединяемые между собой, называются сопрягаемыми. Величину, по которой осуществляется соединение, называют сопрягаемым размером. В качестве примера сопрягаемых деталей можно рассмотреть диаметр отверстия в шкиве и соответствующий ему диаметр вала. Величину, по которой соединение не происходит, называют свободным размером (наружный диаметр вала).

В целях обеспечения взаимозаменяемости деталей сопрягаемые величины должны всегда иметь точные значения. Однако обеспечить такую точность в процессе механической обработки не всегда удаётся, а иногда это просто нецелесообразно. Поэтому в машиностроении используется способ получения взаимозаменяемых деталей с так называемой приближённой точностью. Суть данного способа заключается в том, что для различных условий эксплуатации деталям и узлам задаются допустимые отклонения от установленных размеров. Данные отклонения никак не влияют на безупречность работы элементов и рассчитываются для различных условий эксплуатации. Выстраиваются они в определённой схеме, которая называется «Система допусков и посадок».

Допуски и посадки являются разностью между наименьшими и наибольшими предельными значениями параметров (массовой доли, массы и размеров). Устанавливаются эти параметры с учётом технологических требований к детали. Расчётные данные детали называются номинальным размером. Выражаются они в целых миллиметрах. Фактические размеры детали, получаемые после обработки, называются предельными. На чертежах эти величины обозначаются числовыми значениями и указываются при номинальном размере (верхнее значение отмечается в верхней части записи размера, нижнее – в нижней).

Припуски и допуски на механическую обработку напрямую влияют на производительность и себестоимость технологического процесса. Чем больше эти величины, тем выше трудоёмкость механической обработки. Это приводит к увеличению энергозатрат, быстрому износу инструмента и большому расходу металла.

Одним из способов уменьшения припусков является повышение точности изготовления заготовки и выполнение предварительных механических операций. Но это, в свою очередь, требует более точной и тщательной установки деталей в приспособлениях и на станках.

Размер припуска зависит от целого ряда факторов:

- требований к точности;

- заданной шероховатости детали;

- конфигурации и размеров готового изделия.

Влияют на величину тип производственной операции и погрешность установки детали в приспособлении.