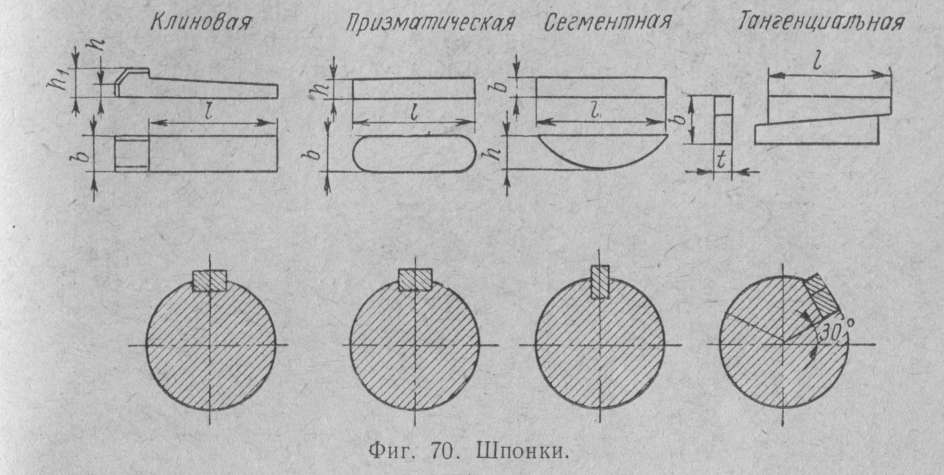

Шпонка. Шпоночный паз. Виды, размеры и предельные отклонения.

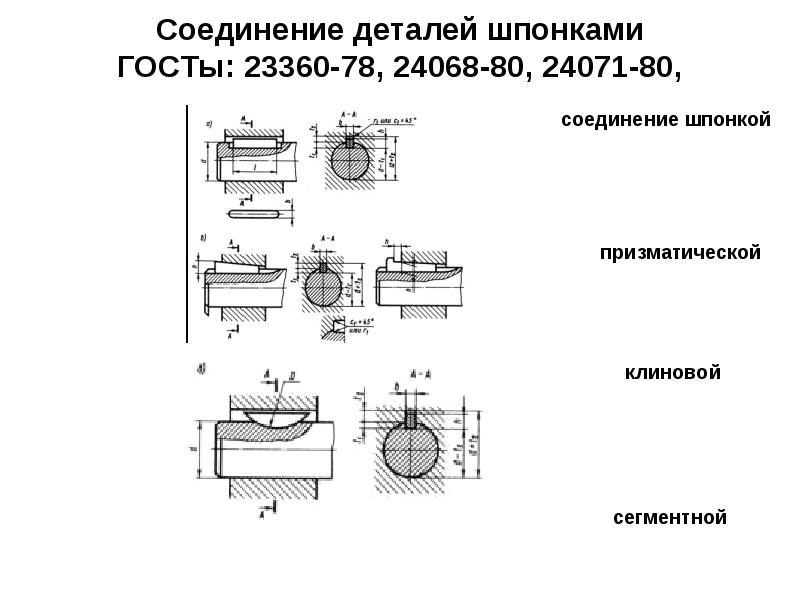

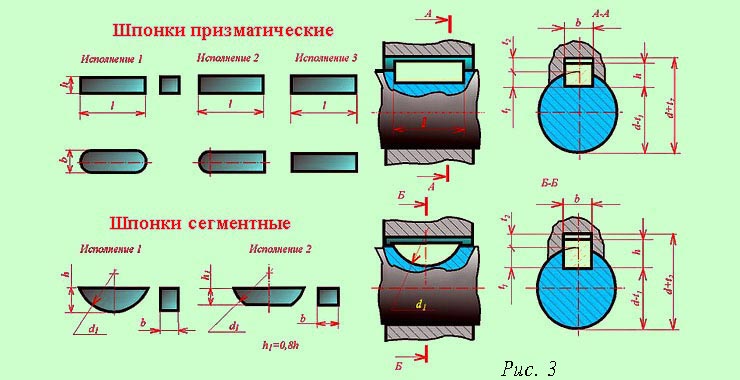

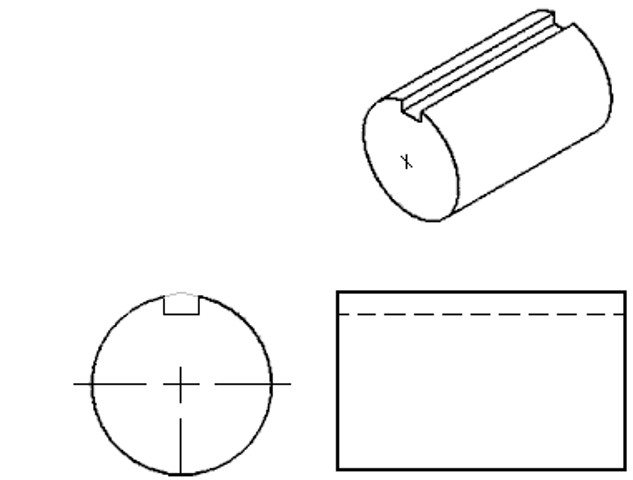

Призматические шпонки по ГОСТ 23360-78.

Рис 1. Основные обозначения призматических шпонок и шпоночных пазов.

Таблица 1. Размеры и предельные отклонения призматических шпонок и шпоночных пазов по ГОСТ 23360-78.

| Диаметр вала d | Сечение шпонки bхh | Шпоночный паз | Длина l мм | ||||||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||||||||

| Свободное соединение | Номинальное соединение | Плотное соед. | Вал t1 | Втулка t2 | |||||||||

| Вал (Н9) | Втулка (D10) | Вал (N9) | Втулка (JS9) | Вал и втулка (Р9) | Ном.. | Ном. | Пред. откл. | не более | не менее | ||||

| Cв.12 до 17 » 17 » 22 | 5×5 6×6 | +0,030 | +0,078 +0,030 | 0 -0,030 | ±0,015 | -0,012 -0,042 | 3,0 3,5 | +0,1 | 2,3 2,8 | +0,1 | 0,25 0,25 | 0,16 0,16 | 10-56 14-70 |

| Св. 22 до 30 » 30 » 38 | 8×7 | +0,036 | +0,098 +0,040 | 0 -0,036 | ±0,018 | -0,015 -0,051 | 4,0 5,0 | +0,2 | 3,3 3,3 | +0,2 | 0,25 0,4 | 0,16 0,25 | 18-90 |

| 10×8 | 22-110 | ||||||||||||

| Св. 38 до 44 » 44 » 50 » 50 » 58 » 58 » 65 | 12×8 | +0,043 | +0,120 +0,050 | 0 -0,043 | ±0,021 | -0,018 -0,061 | 5,0 | 3,3 | 0,4 | 0,25 | 28-140 | ||

| 14×9 | 5,5 | 3,8 | 36-160 | ||||||||||

| 16×10 | 6,0 | 4,3 | 45-180 | ||||||||||

| 18×11 | 7,0 | 4,4 | 50-200 | ||||||||||

| Св. 65 до 75 » 75 » 85 » 85 » 95 | 20×12 | +0,052 | +0,149 +0,065 | 0 -0,052 | ±0,026 | -0,022 -0,074 | 7,5 | 4,9 | 0,6 | 0,4 | 56-220 | ||

| 22×14 | 9,0 | 5,4 | 63-250 | ||||||||||

| 24×14 | 9,0 | 5,4 | 70-280 |

Таблица 2. Предельные отклонения размеров (d + t1) и (d + t2).

| Высота шпонок | Предельное отклонение размеров | |

| d + t1 | d + t2 | |

| От 2 до 6 | 0 -0,1 | +0,1 0 |

| Св. 6 до 18 | 0 -0,2 | +0,2 0 |

| Св. 18 до 50 | 0 -0,3 | +0,3 0 |

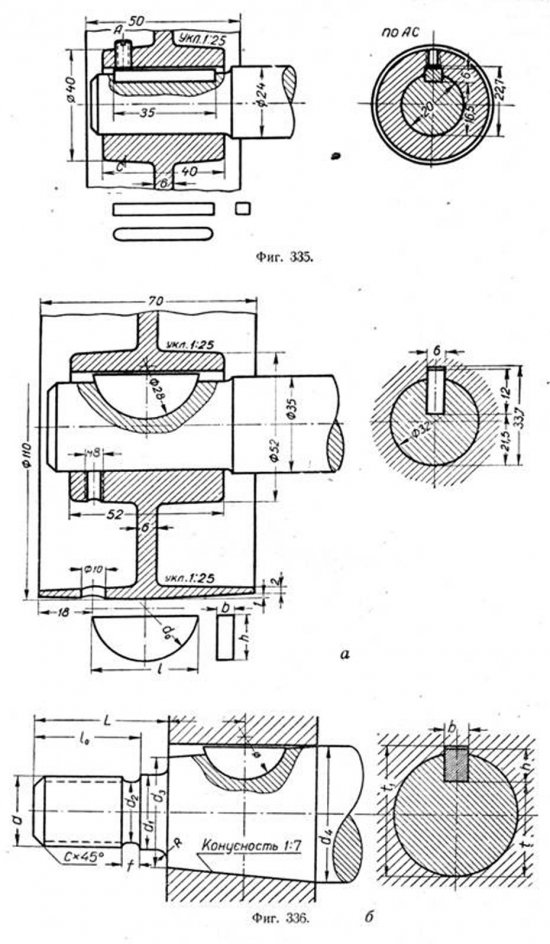

Призматические шпонки с креплением на валу по ГОСТ 8790-79.

Рис 2. Основные обозначения призматических шпонок с креплением на валу и шпоночных пазов.

Таблица 3. Размеры призматических шпонок с креплением на валу по ГОСТ 8790-79.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Диаметр d0 | Длина l2 | Длина l (h14) | Винты по ГОСТ 1491-80 | ||

| не менее | не более | от | до | |||||

| 8 | 7 | 0 25 | 0,40 | М3 | 7 | 25 | 90 | М3×8 |

| 10 | 8 | 0,40 | 0,60 | 8 | 25 | 110 | М3×10 | |

| 12 | М4 | 10 | 28 | 140 | М4×10 | |||

| 14 | 9 | М5 | 36 | 160 | М5×12 | |||

| 16 | 10 | М6 | 11 | 45 | 180 | М6×14 | ||

| 18 | 11 | 50 | 200 | |||||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | |||

| 22 | 14 | М8 | 16 | 63 | 250 | М8×20 | ||

| 25 | 70 | 280 | ||||||

| 28 | 16 | 80 | 320 | |||||

| 32 | 18 | М10 | 18 | 90 | 360 | М10×25 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | |||

| 40 | 22 | М12 | 22 | 100 | 400 | М12×30 | ||

| 45 | 25 | 125 | 450 |

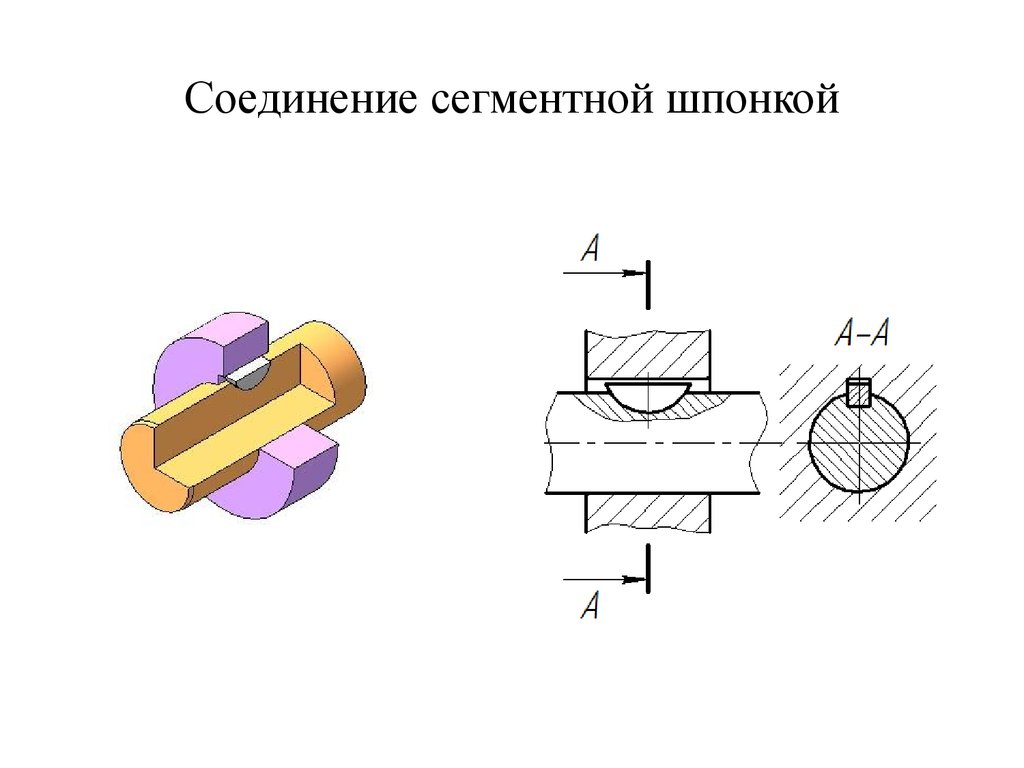

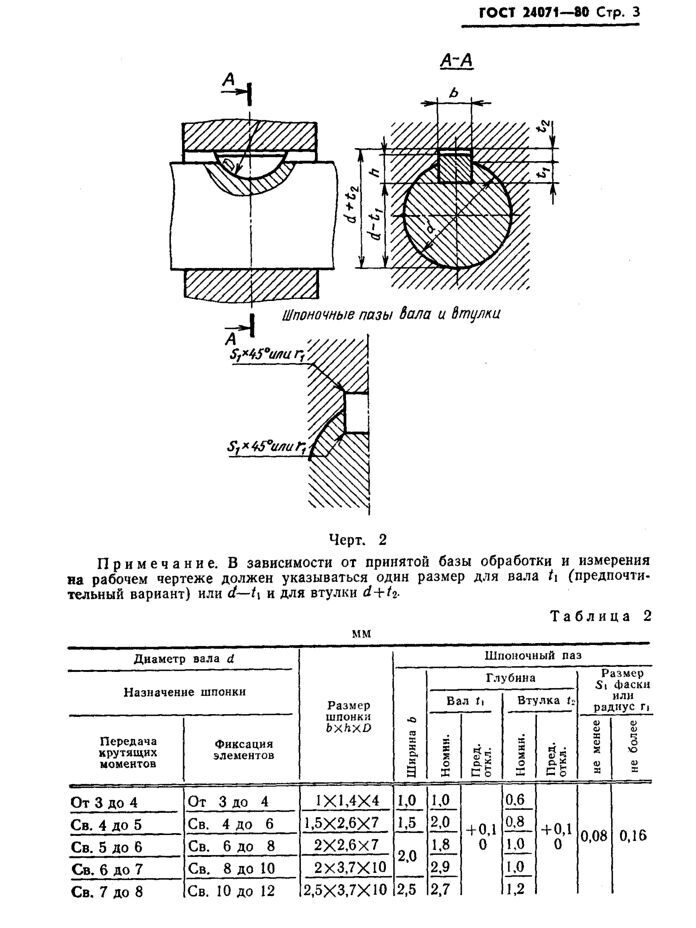

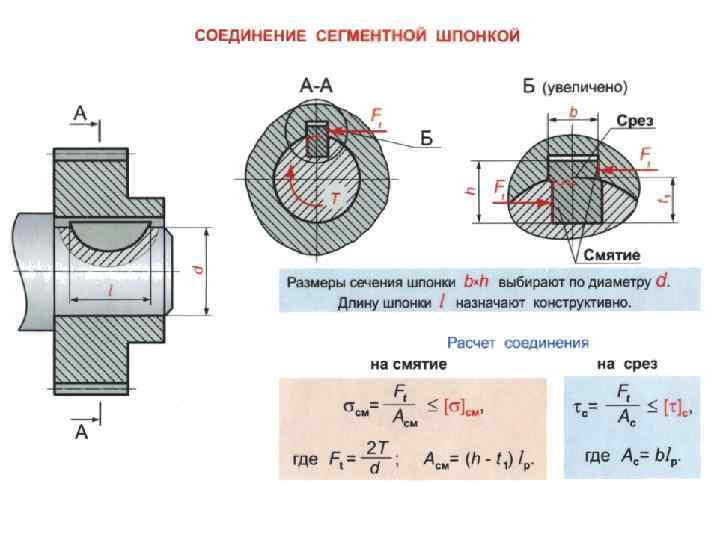

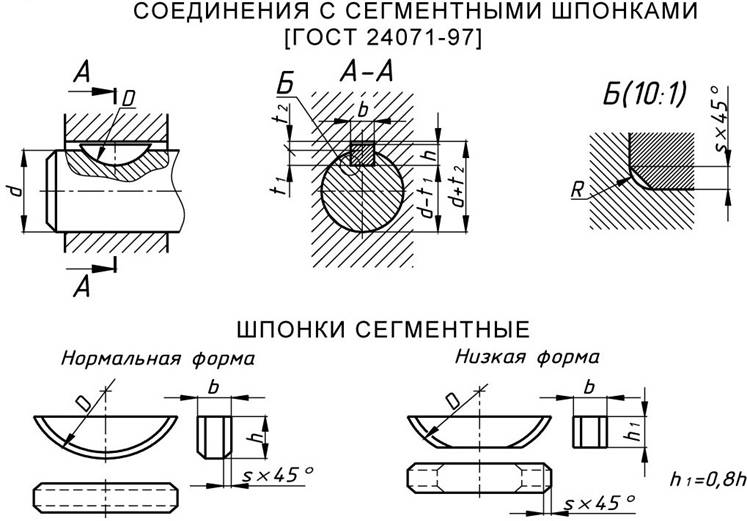

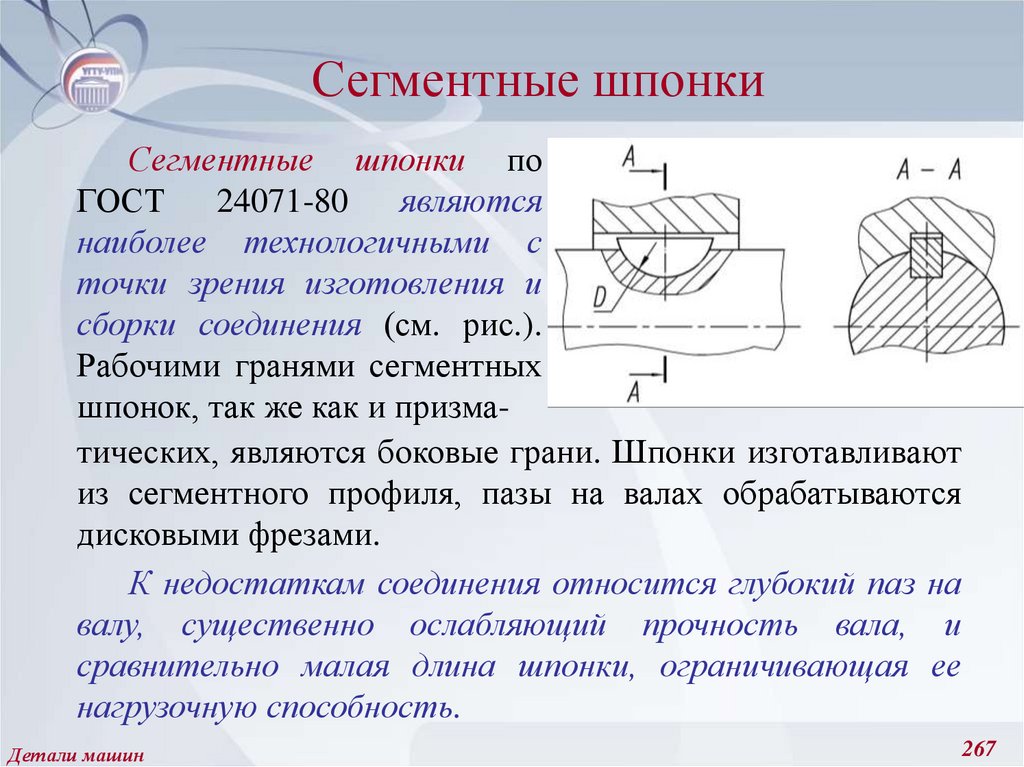

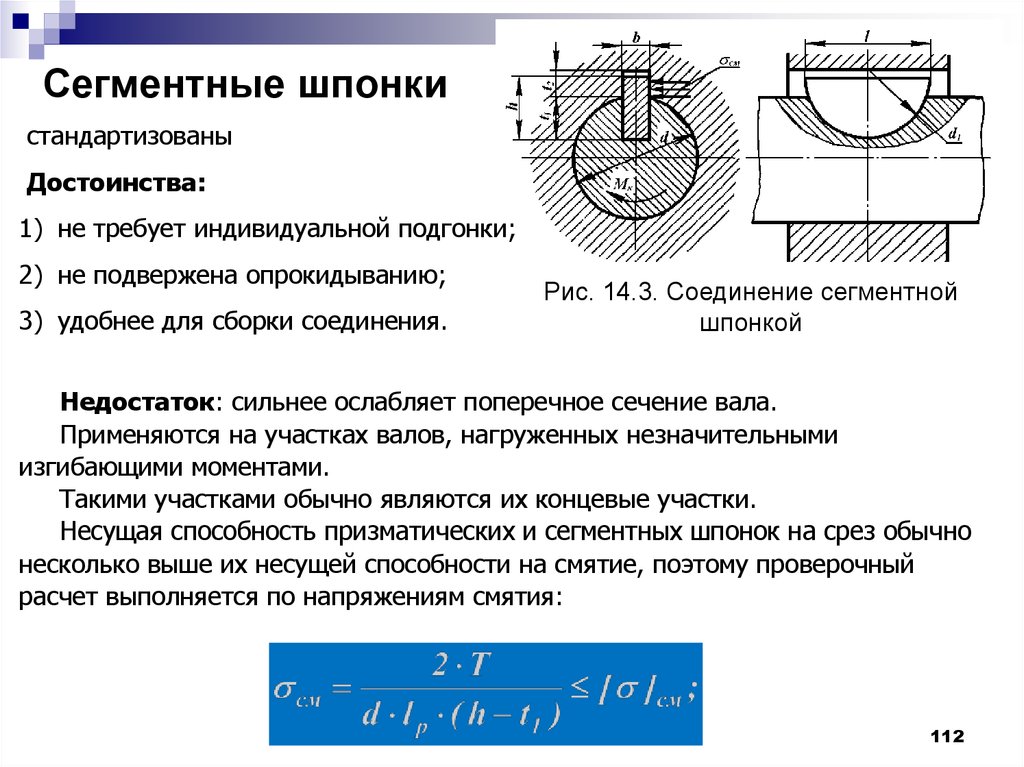

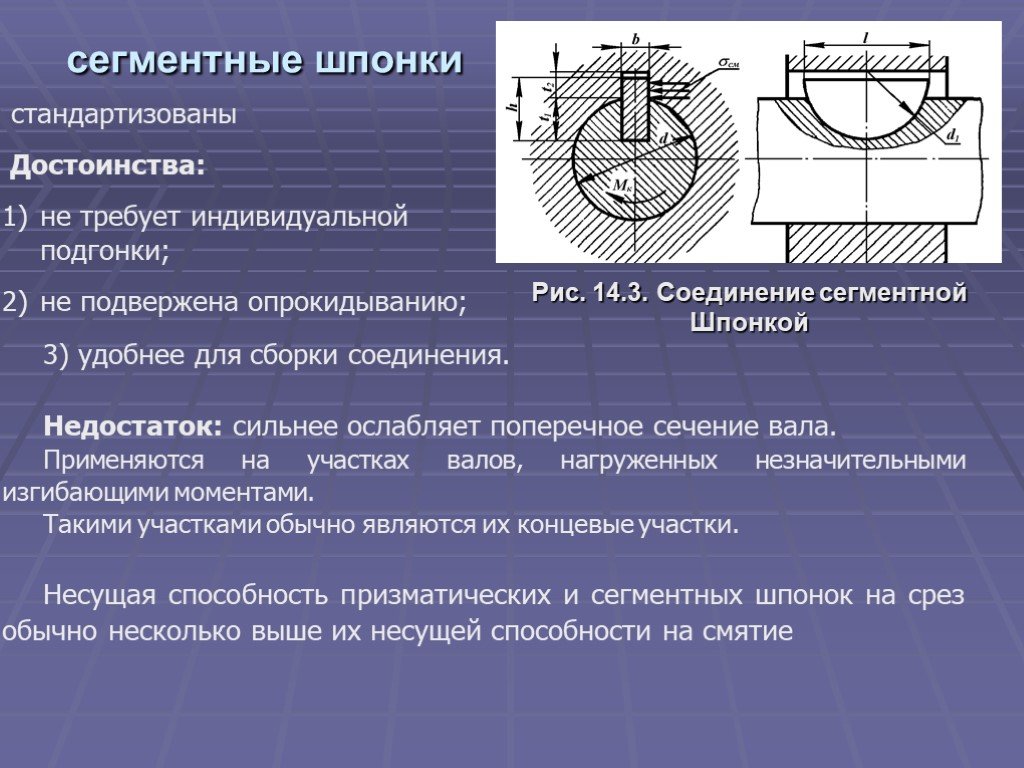

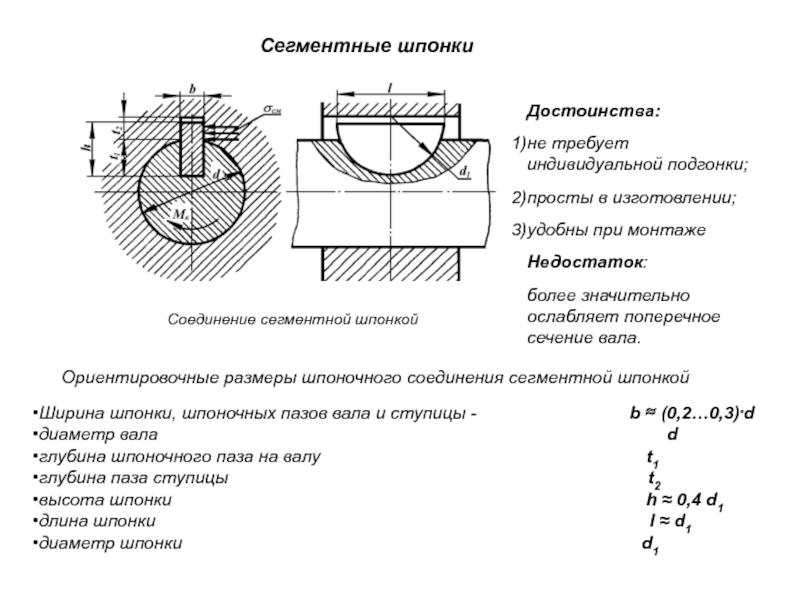

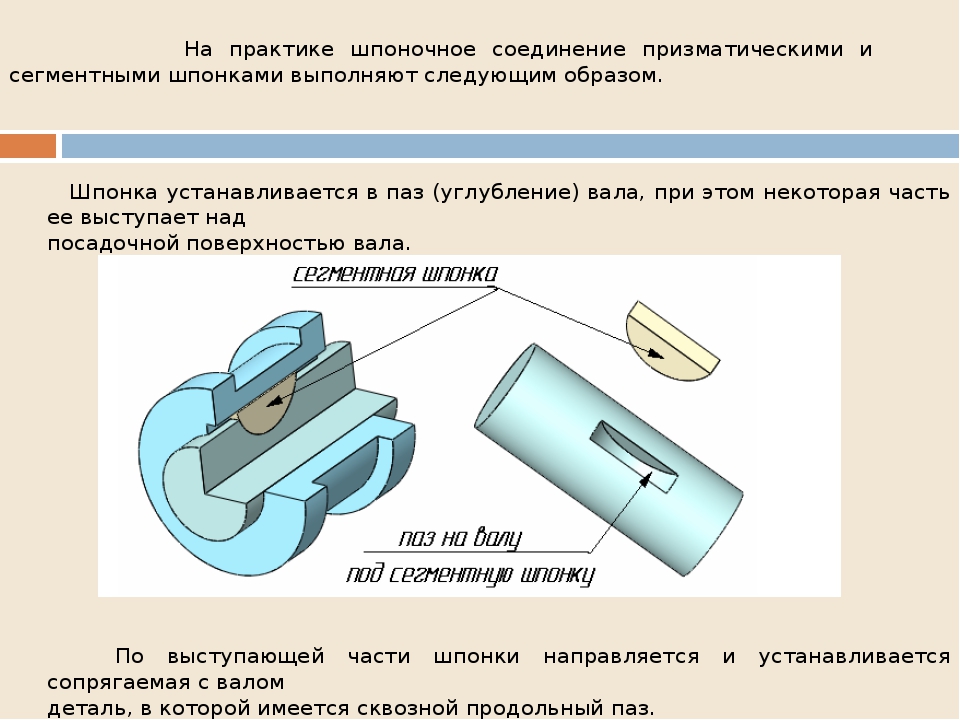

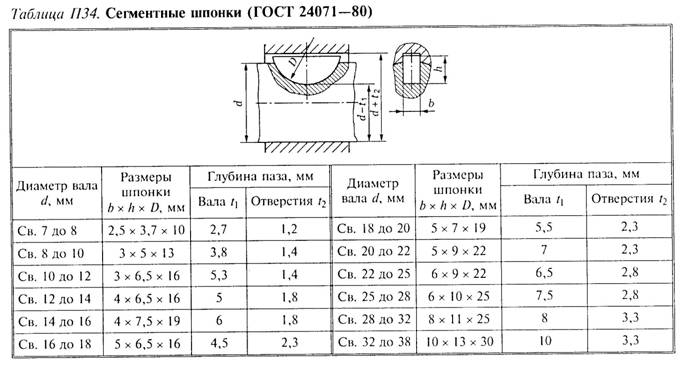

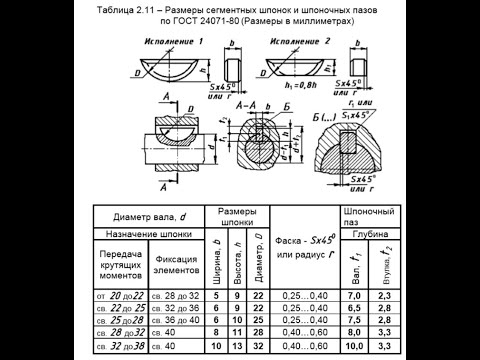

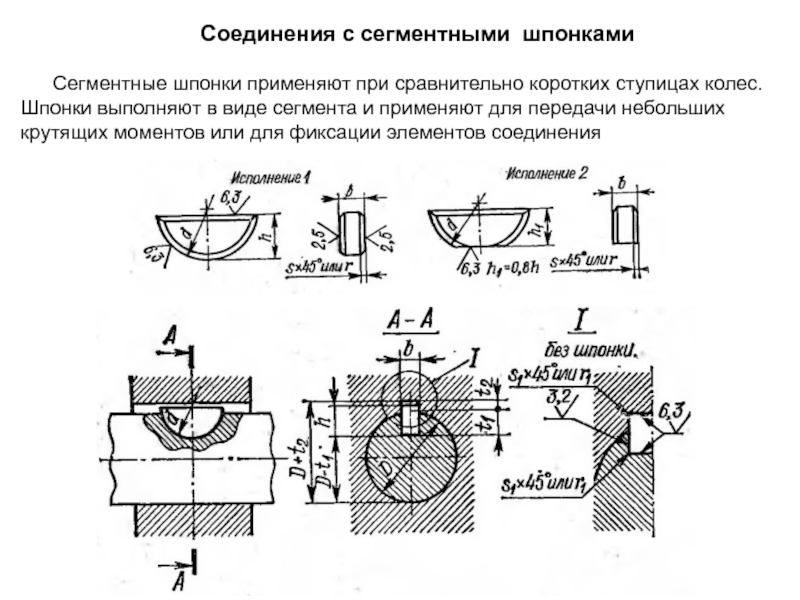

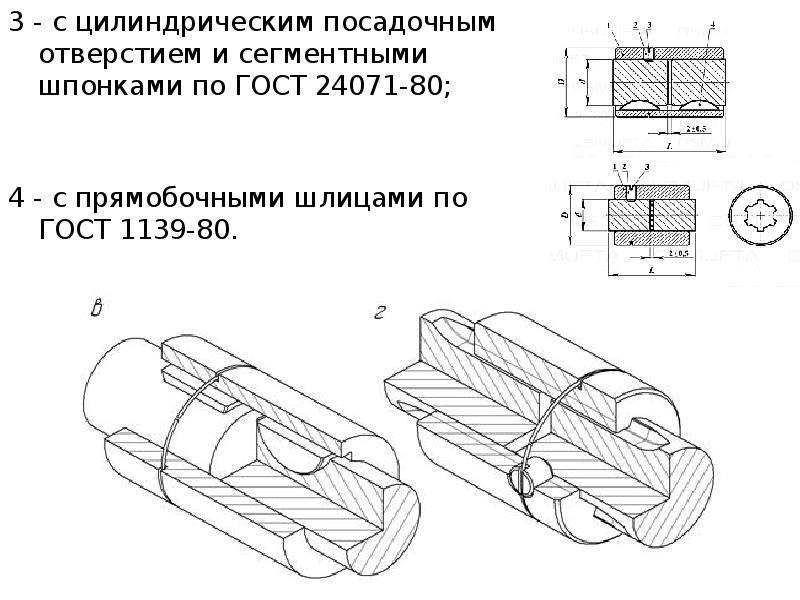

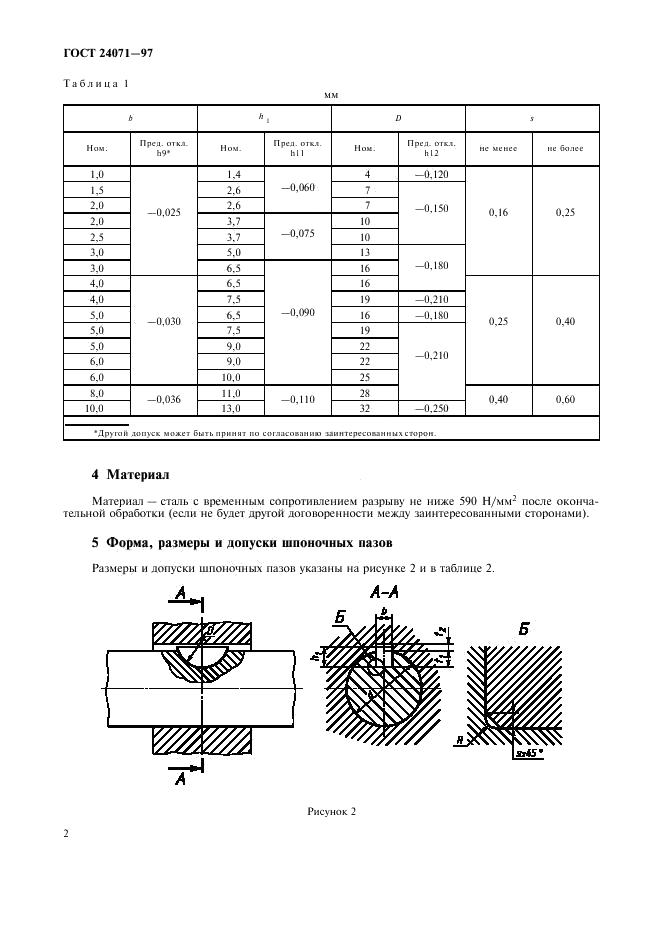

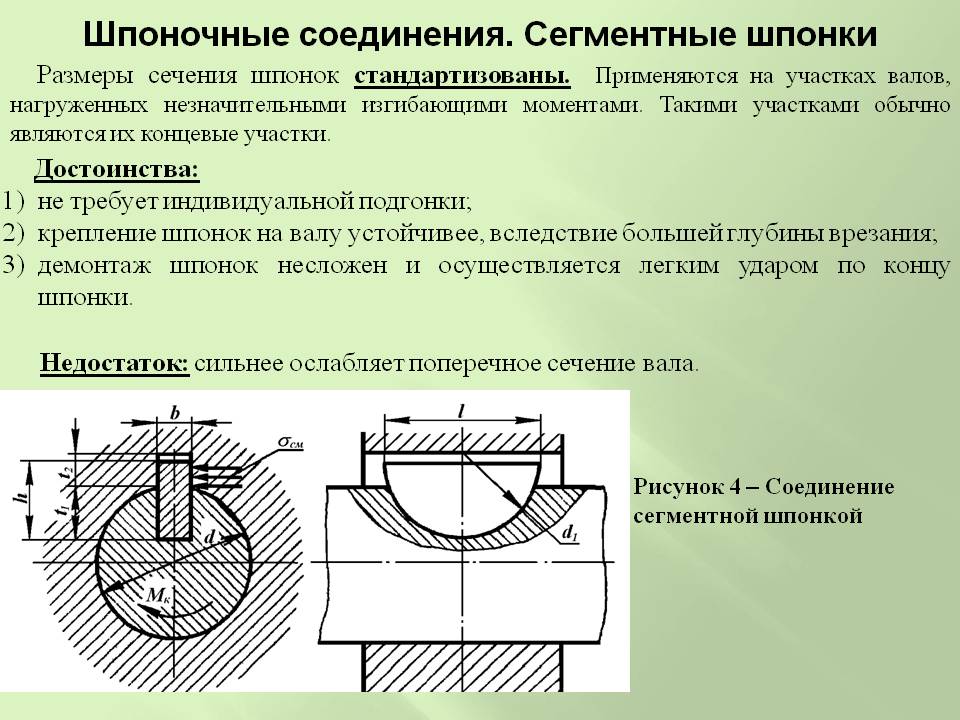

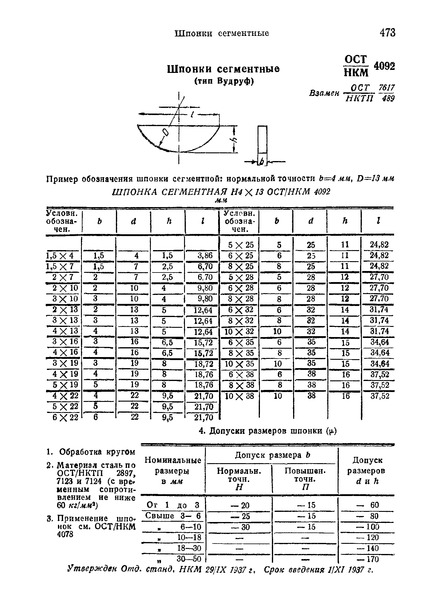

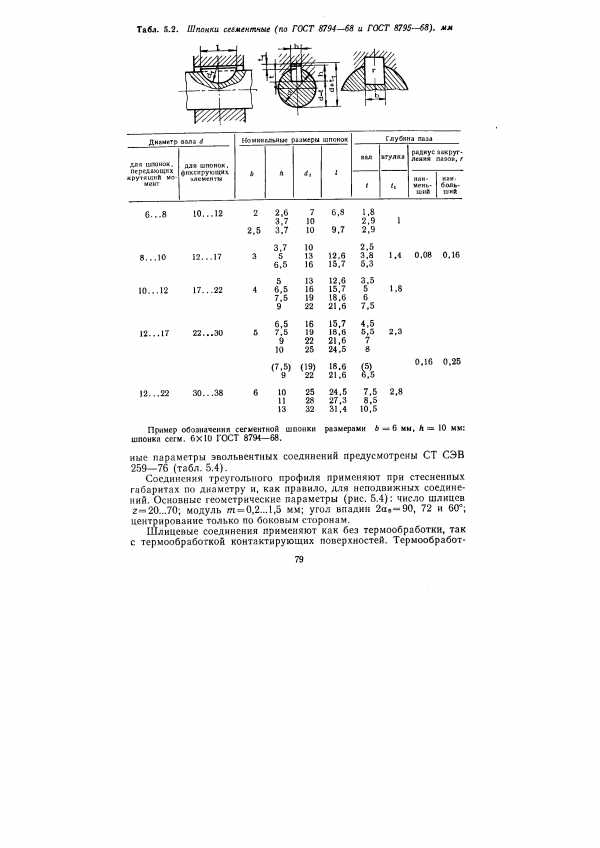

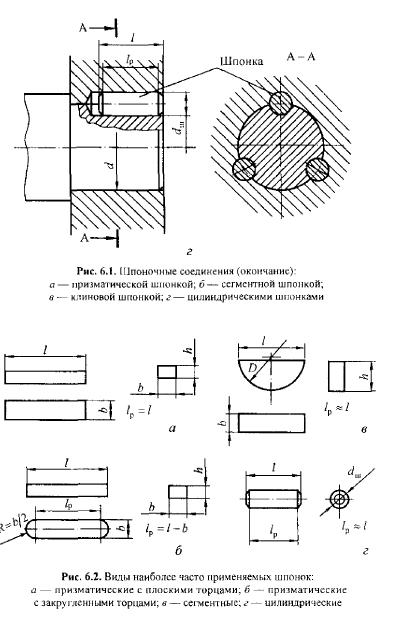

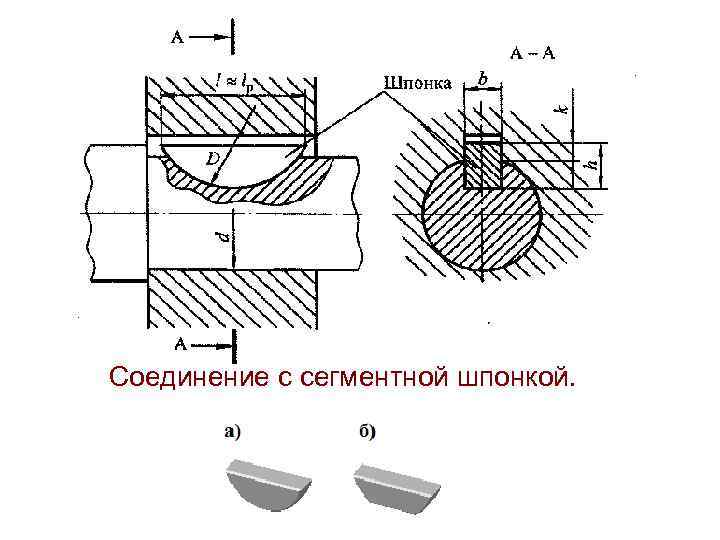

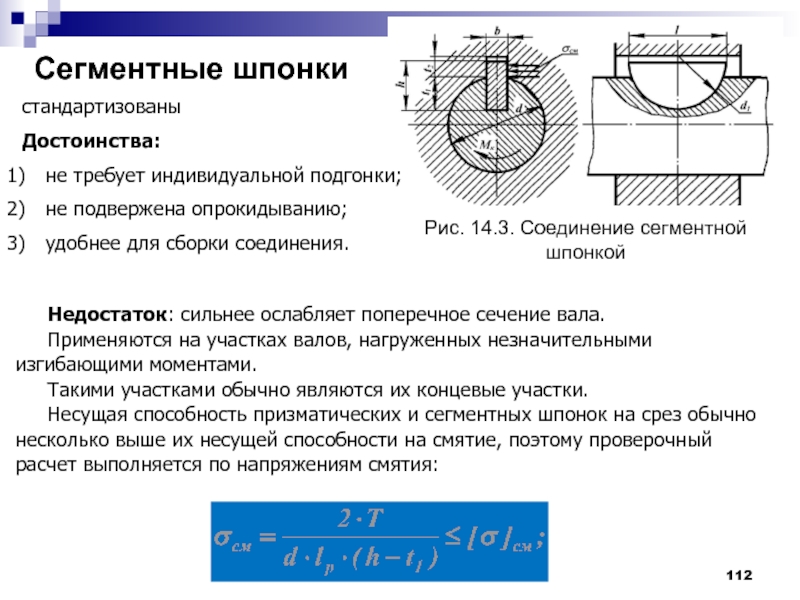

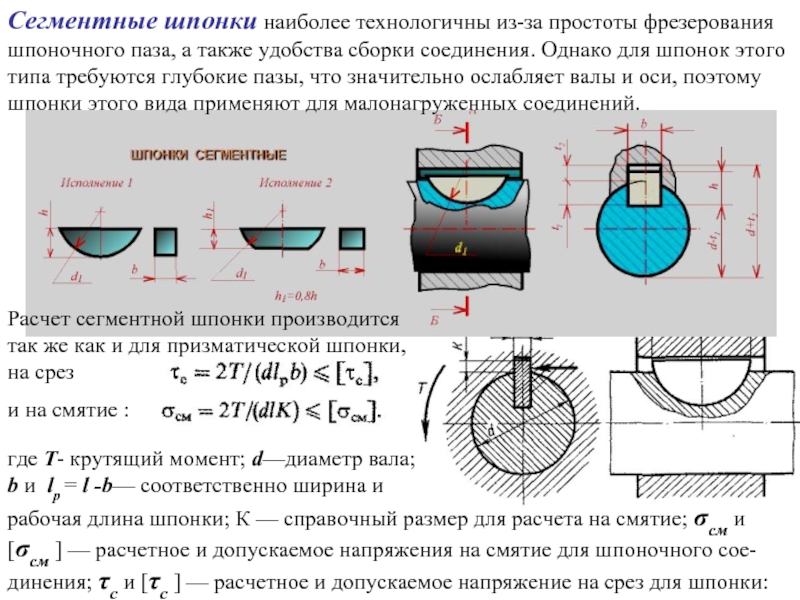

Сегментные шпонки по ГОСТ 8786-68.

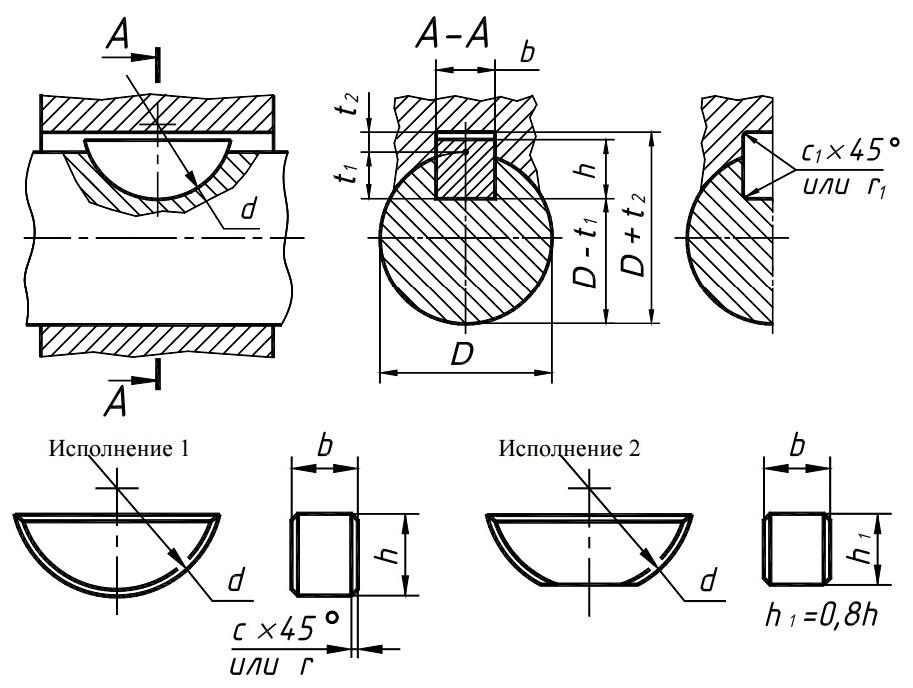

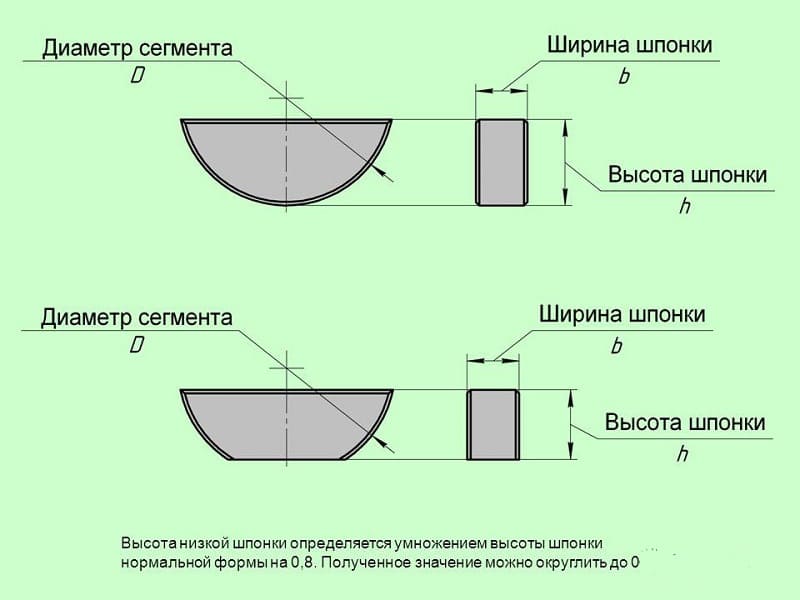

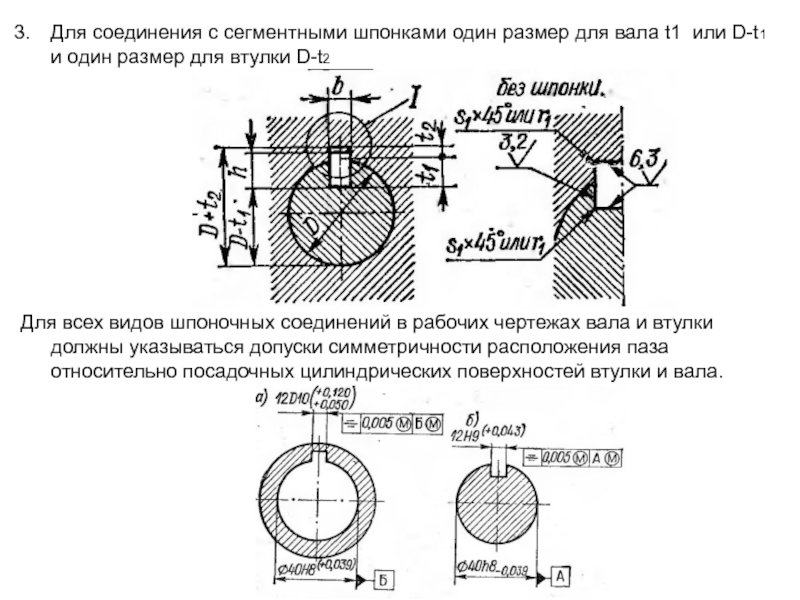

Рис 3. Основные обозначения сегментных шпонок и шпоночных пазов.

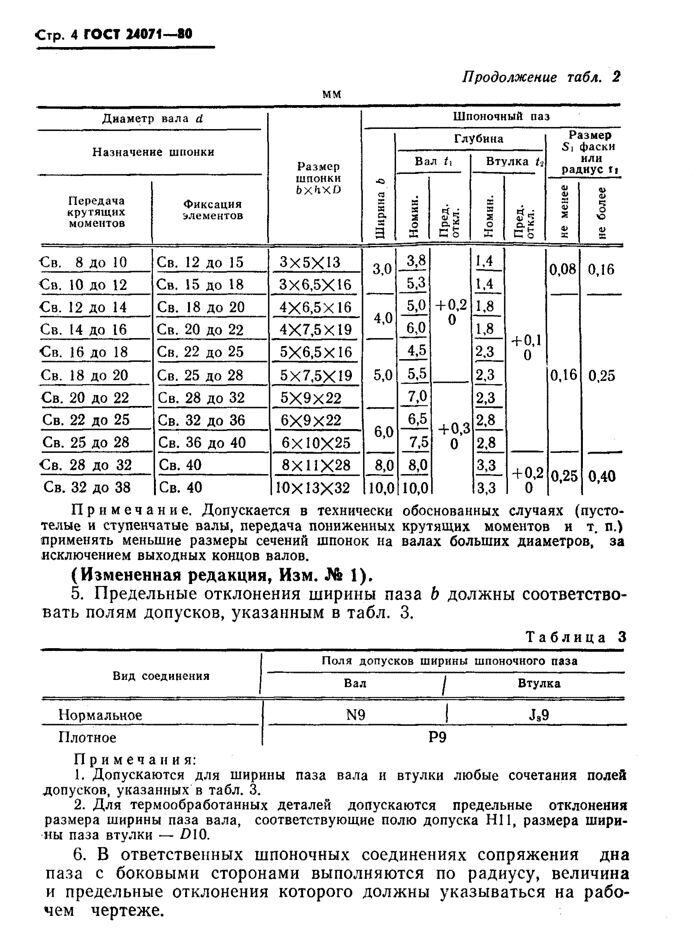

Таблица 4. Размеры и предельные отклонения сегментных шпонок и шпоночных пазов по ГОСТ 8786-68.

| Диаметр вала d | Размеры шпонки b×h×D | Шпоночный паз | |||||||

| Передающих вращающий момент | Фиксирующих элементы | Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||

| Вал t1 | Втулка t2 | ||||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | ||||

| От 3 до 4 Св. 4 » 5 | От 3 до 4 Св. 4 » 6 | 1×1,4×4 1,5×2,6×7 | 1,0 1,5 | 1,0 2,0 | +0,1 0 | 0,6 0,8 | +0,1 | 0,08 | 0,16 |

| Св. 5 » 6 » 6 » 7 | Св. 6 » 8 » 8 » 10 | 2×2,6×7 2×3,7×10 | 2,0 | 1,8 2,9 | 1,0 1,0 | ||||

| Св. 7 до 8 | Св. 10 до 12 | 2,5×3,7×10 | 2,5 | 2,7 | 1,2 | ||||

| Св. 8 до 10 » 10 » 12 | Св. 12 до 15 » 15 » 18 | 3×5×13 3×6,5×16 | 3,0 | 3,8 5,3 | +0,2 0 | 1,4 1,4 | |||

| Св. 12 до 14 » 14 » 16 | Св. 18 до 20 » 20 » 22 | 4×6,5×16 4×7,5×19 | 4,0 | 5,0 6,0 | 1,8 1,8 | 0,16 | 0,25 | ||

| Св. 16 до 18 » 18 » 20 | Св. 22 до 25 » 25 » 28 | 5×6,5×16 5×7,5×19 | 5,0 | 4,5 5,5 | 2,3 2,3 | ||||

| Св. 20 до 22 | Св. 28 до 32 | 5×9×22 | 7,0 | +0,3 | 2,3 | ||||

| Св. 22 до 25 » 25 » 28 | Св. 32 до 36 » 36 » 40 | 6×9×22 6×10×25 | 6,0 | 6,5 7,5 | 2,8 2,8 | ||||

| Св. 28 до 32 | Св. 40 | 8×11×28 | 8,0 | 8,0 | 3,3 | +0,2 | 0,25 | 0,40 | |

| Св. 32 до 38 | Св. 40 | 10×13×32 | 10,0 | 10,0 | 3,3 |

Клиновые шпонки по ГОСТ 24068-80.

Рис 4. Основные обозначения клиновых шпонок и шпоночных пазов.

Таблица 5.1 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Длина l (h14) | Высота шпоночной головки | ||

| не менее* | не более | от | до | |||

| 2 | 2 | 0,16 | 0,25 | 6 | 20 | — |

| 3 | 3 | 6 | 36 | — | ||

| 4 | 4 | 8 | 45 | 7 | ||

| 5 | 5 | 0,25 | 0,40 | 10 | 56 | 8 |

| 6 | 6 | 14 | 70 | 10 | ||

| 8 | 7 | 18 | 90 | 11 | ||

| 10 | 8 | 0,40 | 0,60 | 22 | 110 | 12 |

| 12 | 8 | 28 | 140 | 12 | ||

| 14 | 9 | 36 | 160 | 14 | ||

| 16 | 10 | 45 | 180 | 16 | ||

| 18 | 11 | 50 | 200 | 18 | ||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | 20 |

| 22 | 14 | 63 | 250 | 22 | ||

| 25 | 14 | 70 | 280 | 22 | ||

| 28 | 16 | 80 | 320 | 25 | ||

| 32 | 18 | 90 | 360 | 28 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | 32 |

| 40 | 22 | 100 | 400 | 36 | ||

| 45 | 25 | 110 | 450 | 40 | ||

| 50 | 28 | 125 | 500 | 45 | ||

| 56 | 32 | 1,60 | 2,00 | 140 | 500 | 50 |

| 63 | 32 | 160 | 500 | 50 | ||

| 70 | 36 | 180 | 500 | 56 | ||

| 80 | 40 | 2,50 | 3,00 | 200 | 500 | 63 |

| 90 | 45 | 220 | 500 | 70 | ||

| 100 | 50 | 250 | 500 | 80 |

Продолжение.

Таблица 5.2 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Диаметр вала | Сечение шпонки bхh | Шпоночный паз | ||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | ||||||

| Вал и втулка (D10) | Вал t1 | Втулка t2 | ||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | |||

| От 6 до 8 | 2х2 | 2 | 1,2 | +0,1 0 | 0,5 | +0,1 0 | 0,08 | 0,16 |

| Св. 8 до 10 | 3х3 | 3 | 1,8 | 0,9 | ||||

| Св. 10 до 12 | 4х4 | 4 | 2,5 | 1,2 | ||||

| Св. 12 до 17 | 5х5 | 5 | 3,0 | 1,7 | 0,16 | 0,25 | ||

| Св. 17 до 22 | 6х6 | 6 | 3,5 | 2,2 | ||||

| Св. 22 до 30 | 8х7 | 8 | 4,0 | +0,2 0 | 2,4 | +0,2 0 | ||

| Св. 30 до 38 | 10х8 | 10 | 5,0 | 2,4 | 0,25 | 0,40 | ||

| Св. 38 до 44 | 12х8 | 12 | 5,0 | 2,4 | ||||

| Св. 44 до 50 | 14х9 | 14 | 5,5 | 2,9 | ||||

| Св. 50 до 58 | 16х10 | 16 | 6 | 3,4 | ||||

| Св. 58 до 65 | 18х11 | 18 | 7 | 3,4 | ||||

| Св. 65 до 75 | 20х12 | 20 | 7,5 | 3,9 | 0,40 | 0,60 | ||

| Св. 75 до 85 | 22х14 | 22 | 9 | 4,4 | ||||

| Св. 85 до 95 | 25х14 | 25 | 9 | 4,4 | ||||

| Св. 95 до 110 | 28х16 | 28 | 10 | 5,4 | ||||

| Св. 110 до 130 | 32х18 | 32 | 11 | 6,4 | ||||

| Св. 130 до 150 | 36х20 | 36 | 12 | +0,3 0 | 7,1 | +0,3 0 | 0,70 | 1,00 |

| Св. 150 до 170 | 40х22 | 40 | 13 | 8,1 | ||||

| Св. 170 до 200 | 45х25 | 45 | 15 | 9,1 | ||||

| Св. 200 до 230 | 50х28 | 50 | 17 | 10,1 | ||||

| Св. 230 до 260 | 56х32 | 56 | 20 | 11,1 | 1,20 | 1,60 | ||

| Св. 260 до 290 | 63х32 | 63 | 20 | 11,1 | ||||

| Св. 290 до 330 | 70х36 | 70 | 22 | 13,1 | ||||

| Св. 330 до 380 | 80х40 | 80 | 25 | 14,1 | 2,00 | 2,50 | ||

| Св. 380 до 440 | 90х45 | 90 | 28 | 16,1 | ||||

| Св. 440 до 500 | 100х50 | 100 | 31 | 18,1 |

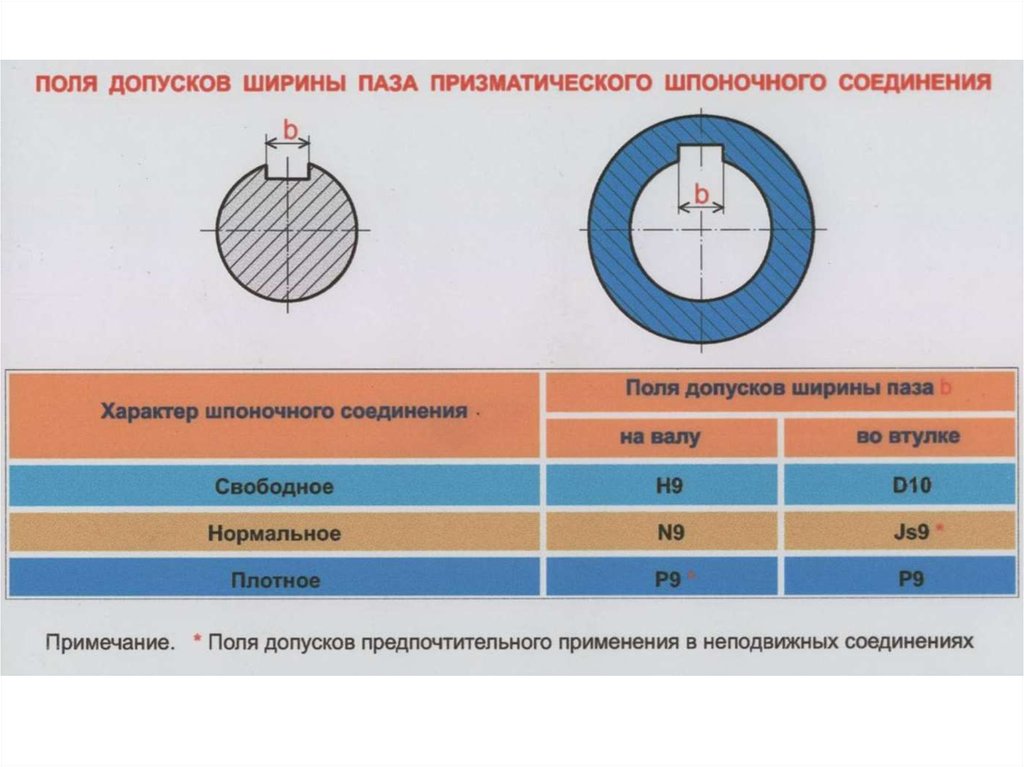

Допуски шпоночных соединений

Данное определение является немалозначимым. Для обеспечения качества работы назначают допуски шпоночных соединений

Это важно знать. Определяет шпоночные соединения ГОСТ 2.308–79 «Единая система конструкторской документации

Указание на чертежах допусков формы и расположения поверхностей». Это соответствующая документальная база.

Числовые параметры допусков расположения устанавливают с учетом следующих соотношений: Т (пар) = 0,6 Т (ш); Т (сим0) = 4,0 Т (ш).

Где указанные обозначения предусматривают:

— Т (ш) – допуск ширины паза шпоночного b.

— Т (пар) – указанный параметр параллельности.

— Т (сим) – значение допуска симметричности в диаметральном выражении.

Полученные расчетные параметры данных определений приближают к стандартным. Ориентируются для этого на ГОСТ 24643.

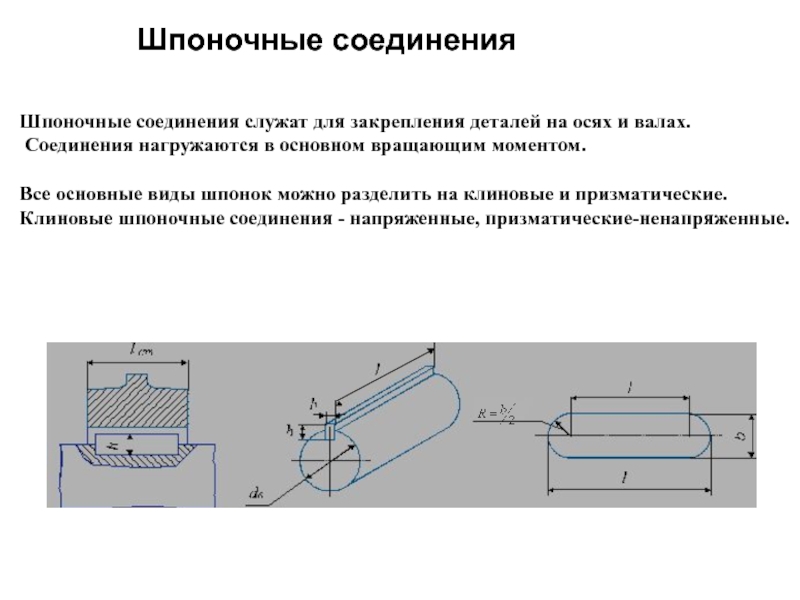

Соединения шпоночные

ШПОНКИ ПРИЗМАТИЧЕСКИЕ ( ГОСТ 23360-78 ) Данный ГОСТ 23360-78 соответствует DIN 6885 в диапазоне диаметров 6-130 мм Описание распространяется на шпоночные соединения с призматическими шпонками и устанавливает размеры и предельные отклонения размеров призматических шпонок и соответствующих им шпоночных пазов на валах и во втулках.Размеры сечений пазовРазмеры шпонок в зависимости от диаметра вала

| Диаметр вала | Сечение шпонки bxh | Глубина паза | Длина шпонки | Радиус закругления | Фаска | |||

| на валу t | на втулке t1 | rmin | rmax | cmin | cmax | |||

| от 6 до 8 св. 8 до 10 св. 10 до 12 | 2×2 3×3 4×4 | 1,2 1,8 2,5 | 1,0 1,4 1,8 | 6 — 20 6 — 36 8 — 45 | 0,08 | 0,16 | 0,16 | 0,25 |

| св. 12 до 17 св. 17 до 22 св. 22 до 30 | 5×5 6×6 8×7 | 3,0 3,5 4,0 | 2,3 2,8 3,3 | 10 — 56 14 — 70 18 — 90 | 0,16 | 0,25 | 0,25 | 0,40 |

| св. 30 до 38 св. 38 до 44 св. 44 до 50 св. 50 до 58 св. 58 до 65 | 10×8 12×8 14×9 16×10 18×11 | 5,0 5,0 5,5 6,0 7,0 | 3,3 3,3 3,8 4,3 4,4 | 22 — 110 28 — 140 36 — 160 45 — 180 50 — 200 | 0,25 | 0,40 | 0,40 | 0,60 |

| св. 65 до 75 св. 75 до 85 св. 85 до 95 св. 95 до 110 св. 110 до 130 | 20×12 22×14 25×14 28×16 32×18 | 7,5 9,0 9,0 10,0 11,0 | 4,9 5,4 5,4 6,4 7,4 | 56 — 200 63 — 250 70 — 280 80 — 320 90 — 360 | 0,40 | 0,60 | 0,40 | 0,60 |

| св. 130 до 150 св. 150 до 170 св. 170 до 200 св. 200 до 230 | 36×20 40×22 45×25 50×28 | 12,0 13,0 15,0 17,0 | 8,4 9,4 10,4 11,4 | 100 — 400 100 — 400 110 — 450 125 — 500 | 0,70 | 1,00 | 0,70 | 1,00 |

| св. 230 до 260 св. 260 до 290 св. 290 до 330 | 56×32 63×32 70×36 | 20,0 20,0 22,0 | 12,4 12,4 14,4 | 140 — 500 160 — 500 180 — 500 | 1,20 | 1,60 | 1,20 | 1,60 |

| св. 330 до 380 св. 380 до 440 св. 440 до 500 | 80×40 90×45 100×50 | 25,0 28,0 31,0 | 15,4 17,4 19,5 | 200 — 500 220 — 500 250 — 500 | 2,00 | 2,50 | 2,00 | 2,50 |

| 1. Допускается применять шпонки длиной, выходящей за указанные пределы диапазонов длин. При этом длины свыше 500 мм следует выбирать из ряда Ra20 по ГОСТ 6636-69. 2. Для крепления режущего инструмента допускается применять уменьшенные шпонки 7х7 и 24х14 мм. |

Варианты исполнения шпонокРяд длин шпонок: 6, 8, 10, 12, 14, 16, 18, 20, 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100, 110, 125, 140, 160, 180, 200, 220, 250, 280, 320, 360, 400, 450, 500УСЛОВНОЕ ОБОЗНАЧЕНИЕ шпонка исполнения 1: Шпонка BxHxL ГОСТ 23360-78.

шпонка исполнения 2:Шпонка 2-BxHxL ГОСТ 23360-78. Материал шпонок — сталь чисто тянутая для шпонок по ГОСТ 8787-68

. Допускается применять другую сталь с временным сопротивлением разрыву не менее590 МПа (60 кг/мм2).Предельные отклонения пазов должны соответствовать указанным в таблице:Примечания: 1. Допускаются для ширины паза и втулки любые сочетания полей допусков, указанных в таблице. 2. Для термообработанных деталей допускаются предельные отклонения размера ширины паза вала Н11, если это не влияет на работоспособность соединения. 3. В ответственных шпоночных соединениях сопряжения дна паза с боковыми сторонами выполняются по радиусу, величина и предельные отклонения которого должны указываться на рабочем чертеже. 4. Допускается в обоснованных случаях (пустотелые и ступенчатые валы, передачи пониженных вращающих моментов и т.п.) применять меньшие размеры сечений стандартных шпонок на валах больших диаметров, за исключением выходных концов валов.

Полное описание данных шпонок можно найти в ГОСТ 23360-78 «Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов. Допуски и посадки»

Похожие документы:

ГОСТ 10748-79 — «Соединения шпоночные с призматическими высокими шпонками. Размеры шпонок и сечений пазов. Допуски и посадки» ГОСТ 8790-79 — «Соединения шпоночные с призматическими направляющими шпонками с креплением на валу. Размеры шпонок и сечений пазов. Допуски и посадки» ГОСТ 12208-66 — «Приспособления станочные. Шпонки призматические скользящие сборные. Конструкция» ГОСТ 24071-97 — «Сегментные шпонки и шпоночные пазы»

Характеристика шпоночных соединений

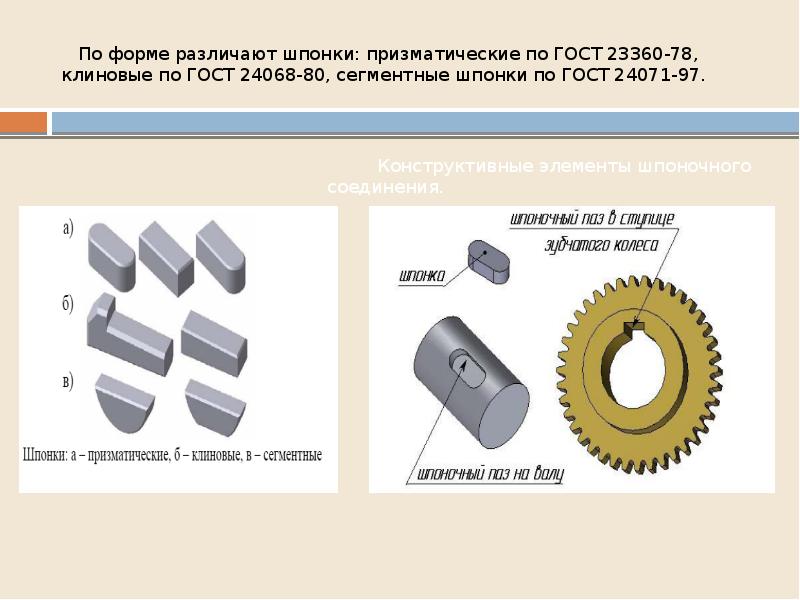

Шпонка представляет собой продолговатую деталь, которая вставляется в паз, вырезанный в валу. Они имеют в разрезе разную форму и делятся:

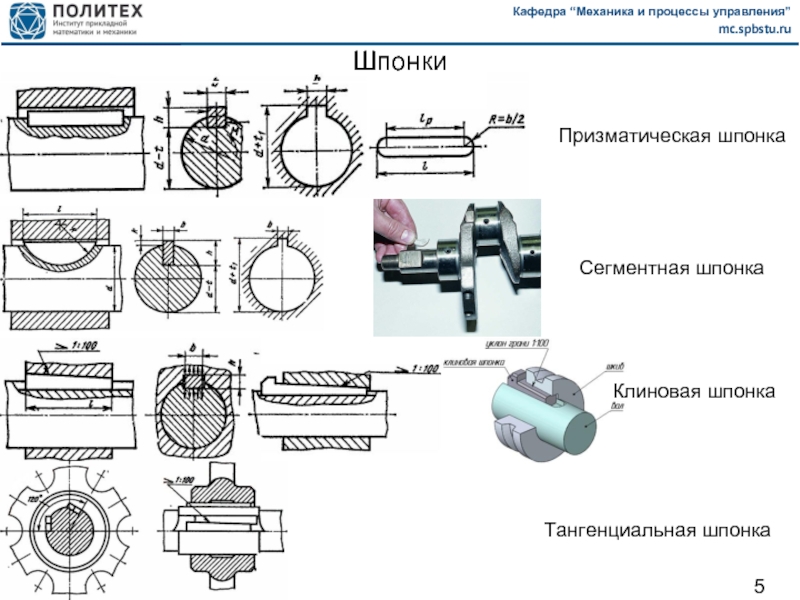

- призматические;

- круглые;

- сегментные;

- тангенциальные;

- клиновые.

По исполнению различают ненапряженные и напряженные соединения.

Призматические шпонки устанавливаются с легким натягом. Аналогично собирают сегментное соединение. Происходит центрирование без монтажных напряжений. Такие соединения относят к ненапряженным.

Ступица имеет сквозную выборку по отверстию и надевается на выступающую из вала шпонку.

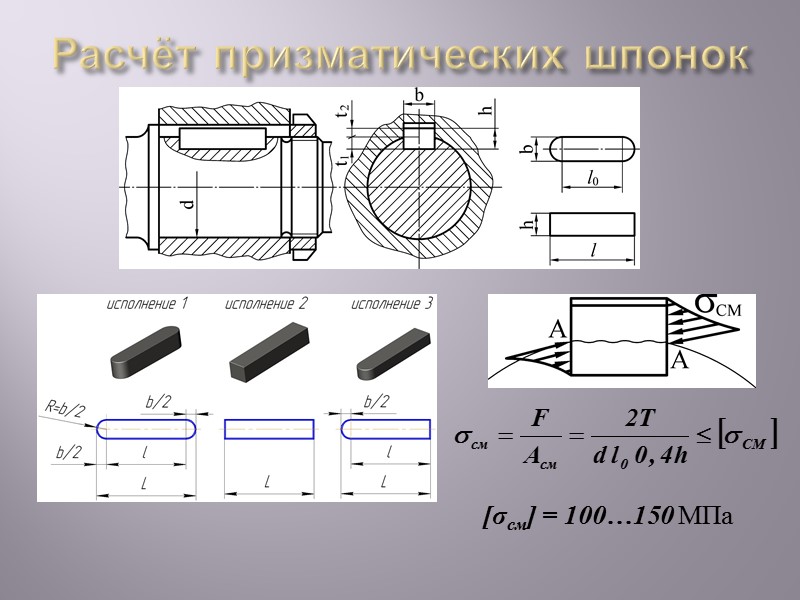

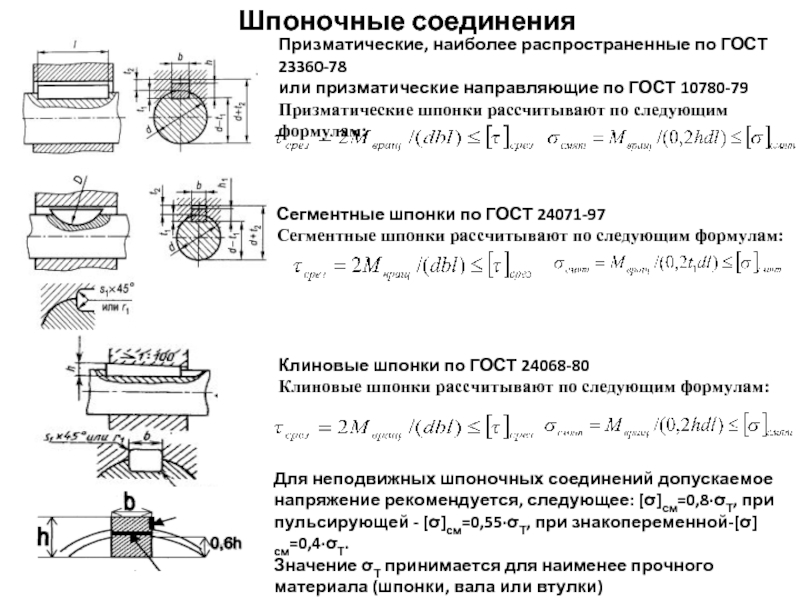

Прочность шпоночного соединения рассчитывают:

- на срез;

- на смятие.

Обычно расчет ведется на смятие шпонки, поскольку разрушение начнется с него. Срез шпонки возможен только в случаях, когда напряжение сконцентрировано по линии соприкосновения вала и ступицы при неправильной подгонке шпонок. Если сечение детали значительно меньше ее высоты, он может срезаться. Это используют, когда нужен предохранительный механизм от перегрузок. Менять детали зубчатого зацепления дорого и долго, проще переставить шпонку.

Выбор шпонки для расчета осуществляется по диаметру вала подбором соответствующих ему соединительных деталей. Длина вычисляется по нагрузке, чтобы она ее выдержала. Все детали имеют стандартные размеры, и выбираются по таблице округлением до большей, чем расчетная деталь.

На смятие расчет делается по формуле:

[Mкр max] = 0,5DKLδсм

Где: Mкр max – максимальный крутящий момент, допустимый на валу;

D – диаметр вала, соответственно 0,5 d его радиус;

K – высота выступающей из паза вала части шпонки ;

L – длина;

δсм – допускаемое напряжение при смятии.

Откуда расчетный размер длины шпонки высчитывается по формуле:

L = Mкр/0,5DKδсм

Где Mкр – крутящий момент вала.

Подбор детали нужного размера делается по таблице нормализованных длин для шпонок. Значение округляется до ближайшего размера. Например, в результате расчета получили расчетную длину 16,6. 16 мм будет мало, следующее значение 18 мм подходит.

Проверка правильности расчета делается на срез, по формуле:

[Mкр max] = 0,5(D+K)bL[τср

Где: τср – допустимое значение на срез.

Минимальная расчетная длина детали на срез проверяется по формуле:

L = Mкр/0,5(D+K)b[τср ]

Расчетная длина по второй формуле должна быть больше. Сравнением 2 чисел определяется нагруженность соединения.

При больших нагрузках ступица может оказаться короче расчетной длины шпонки. В этом случае устанавливается 2 детали. Надо учитывать погрешность изготовления деталей и неравномерно распределенную нагрузку. Расчетный коэффициент нагрузки при 2 соединениях 0,75.

Пазы делаются под углом 180° и располагаются напротив. Для упрощения технологии обработки, рекомендуется на разных диаметрах одного вала фрезеровать одинаковые пазы. Операция проводится с одной установки и инструмент не выходит из оси.

Характеристики шпоночной стали

Приведенная выше информация указывает на то, что сталь для шпонок должна обладать определенными эксплуатационными характеристиками. Из названия материала можно сразу определить область ее применения. Среди особенностей отметим следующее:

- Металлическая шпонка производится зачастую при применении металла, который отвечает ГОСТу 8787-68.

- Зарубежные производители учитывают стандарт DIN

- В большинстве случаев используется шпоночный прокат, представленный конструкционной углеродистой сталью.

- Особенностью можно назвать то, что поверхностный слой обладает лучшими эксплуатационными характеристиками.

- Повысить основные характеристики можно за счет проведения различного рода термической обработки. Часто твердость повышается путем закалки или выполнения отпуска.

Используемая марка стали хорошо поддается холодному и горячему волочению. За счет этого проводится выпуск объемной или комбинированной калибровки.

Довольно большое распространение получил шпоночный материал 8×7. Применение стандартов на момент производства заготовок позволяет существенно упростить задачу по выпуску промежуточного элемента

При выборе материала уделяется внимание нижеприведенным моментам:

- Твердость поверхностного слоя.

- Устойчивость материала от воздействия окружающей среды.

- Степень обрабатываемости.

Распространенные сплавы могут применяться для изготовления призматических и других вариантов исполнения промежуточных элементов, который устанавливается для передачи усилия. Стоит учитывать, что чаще всего шпоночная сталь применяется при создании прямоугольных брусков различных размеров, которые устанавливаются на валу.

Классический вариант представлен маркой Ст45. К ключевым особенностям отнесем:

Это конструкционная углеродистая сталь обыкновенного качества, стоимость которой относительно невысокая. Традиционно используется при изготовлении ответственных деталей

Не стоит обращать внимание на то, что подобная марка не подается сварке

Кроме этого, может применяться марка Ст50, свойства которой не существенно отличаются от предыдущего варианта.

В случае, когда нужно существенно повысить прочность соединения следует уделить внимание возможности применения легированных сплавов. Внесение в состав определенных химических элементов позволяет существенно повысить эксплуатационные характеристики. Примером можно назвать марку 40Х, которая характеризуется следующими особенностями:

Примером можно назвать марку 40Х, которая характеризуется следующими особенностями:

- Твердость варьируется в пределе 35-45 HRC. Для повышения этого показателя проводится термическая обработка, а также отпуск для снижения вероятности появления внутренних напряжений.

- Внесение хрома позволяет несколько повысить степень защиты материала от воздействия повышенной влажности. Этот момент определяет то, что коррозия на поверхности не появляться в течение длительного периода применения изделия.

- Концентрация углерода в районе 0,4% обеспечивает требуемую прочность и твердость изделия. При этом в состав могут включаться и другие вещества в небольшой концентрации, за счет чего обеспечиваются требуемые эксплуатационные характеристики.

Также могут применяться и другие сплавы с особыми эксплуатационными характеристиками, к примеру, с хорошей устойчивостью к воздействию повышенной температуры. Выбор проводится в зависимости от эксплуатационных характеристик и многих других моментов.

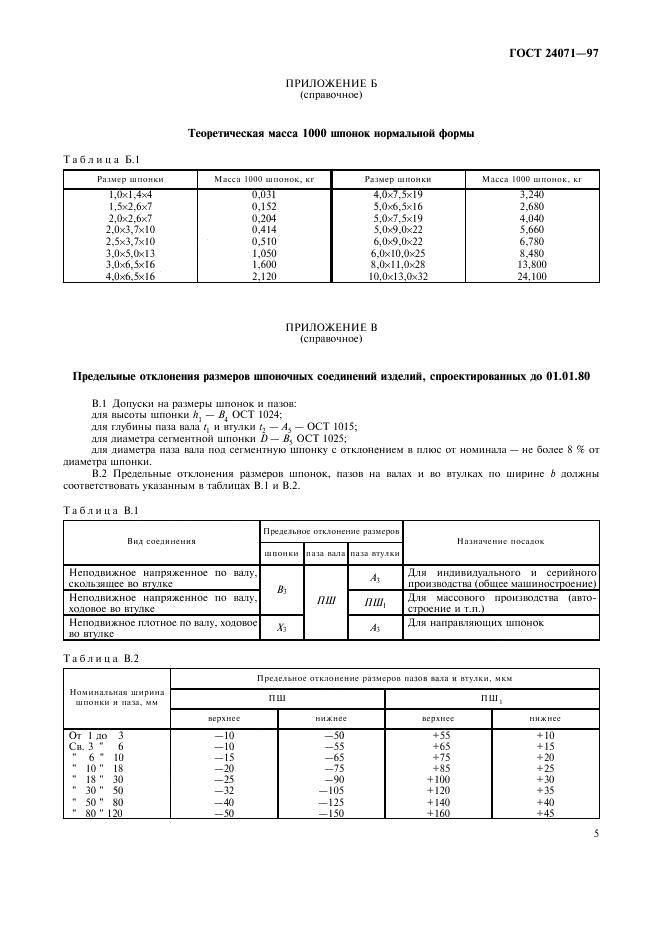

ПРИЛОЖЕНИЕ А (обязательное). Дополнительные требования, отражающие потребности экономики страны

ПРИЛОЖЕНИЕ А (обязательное)

А.1 Предельные отклонения угла уклона по ГОСТ 8908

А.2 Размеры и допуски шпонок и шпоночных пазов для диаметра вала свыше 630 мм указаны в таблице А.1

Таблица А.1

| мм | |||||||||||||

| Диаметр вала | Шпонка | Шпоночный паз | |||||||||||

| Толщина | Расчетная ширина | Фаска | Глубина | Расчетная ширина | Радиус | ||||||||

| Номи- нал | Пред. откл. h11 | не менее | не более | во втулке | во втулке | на валу | не более | не менее | |||||

| Номи- нал | Пред. откл. | Номи- нал | Пред. откл. | ||||||||||

| 670 | 46 | 0 -0,160 | 169,4 | 4,0 | 5,0 | 46 | 0 -0,4 | 46,5 | +0,4 0 | 169,4 | 170,2 | 4,0 | 3,0 |

| 710 | 50 | 181,6 | 4,0 | 5,0 | 50 | 50,5 | 181,6 | 182,3 | 4,0 | 3,0 | |||

| 750 | 50 | 187,1 | 4,0 | 5,0 | 50 | 50,5 | 187,1 | 187,8 | 4,0 | 3,0 | |||

| 800 | 54 | 0 -0,190 | 200,7 | 4,0 | 5,0 | 54 | 54,5 | 200,7 | 201,4 | 4,0 | 3,0 | ||

| 850 | 58 | 214,3 | 4,0 | 5,0 | 58 | 58,5 | 214,3 | 215,2 | 4,0 | 3,0 | |||

| 900 | 62 | 227,9 | 4,0 | 5,0 | 62 | 62,5 | 227,9 | 228,7 | 4,0 | 3,0 | |||

| 950 | 66 | 241,5 | 4,0 | 5,0 | 66 | 66,5 | 241,5 | 242,4 | 4,0 | 3,0 | |||

| 1000 | 66 | 248,3 | 4,0 | 5,0 | 66 | 66,5 | 248,3 | 249,2 | 4,0 | 3,0 |

А.3 Параметры шероховатости поверхности элементов шпоночных соединений приведены в приложении Б.

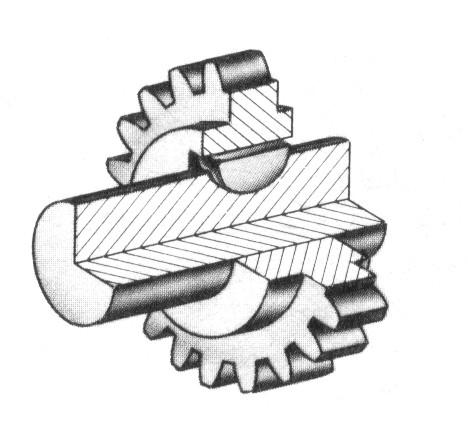

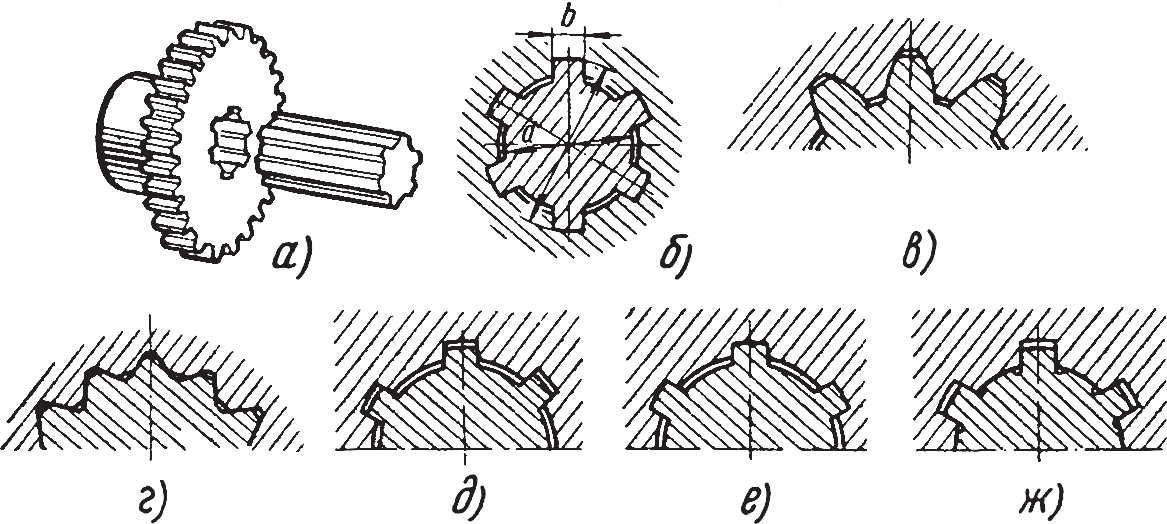

Сборка шлицевых соединений

Шлицевые соединения предназначены для передачи больших крутящих моментов и по сравнению со шпоночными соединениями имеют следующие преимущества:

- при шлицевом соединении достигается более точное центрирование детали по валу;

- вал почти не ослаблен, особенно при большом количестве шлицев, когда впадины можно сделать неглубокими;

- при сборке шлицевых соединений не требуется никаких слесарно-пригоночных операций, так как после механической обработки деталей таких соединений получается полная их взаимозаменяемость.

На рис. 2; а, б, в, г показаны прямобочные, эвольвентные и треугольные профили шлицев. Наиболее распространенный профиль шлицев – прямобочный, однако теперь стали применять также шлицы с эвольвентным профилем, обеспечивающим лучшее центрирование деталей, чем с прямобочным.

Треугольные шлицы используют только при небольших нагрузках и на валах небольшого диаметра.

Шлицевые соединения, имеющие подвижные посадки, собирают вручную без пригонки. Шлицевые соединения различают по способу центрирования втулки относительно вала.

Существует три способа центрирования вала: по боковым сторонам шлицев (рис. 2, д), по наружному диаметру (рис. 2, е), по внутреннему диаметру (рис. 2, ж).

Рис. 2. Шлицевые соединения: а, б – прямобочное; в – эвольвентное; г – треугольное; д – центрированное по боковым сторонам; е – центрированное по наружному диаметру; ж – центрированное по внутреннему диаметру

Когда точность центрирования не имеет существенного значения и в то же время необходимо обеспечить достаточную прочность соединения, применяют центрирование по боковым сторонам шлицев (карданное сочленение в автомобилях).

Когда в механизмах необходимо осуществить кинематическую точность (станки, автомобили и др.), применяют центрирование по одному из диаметров. Центрирование по наружному диаметру, как более экономичное, применяют для термически необработанных охватывающих деталей, а также для таких деталей, у которых твердость после термической обработки допускает калибрование протяжкой. Если твердость охватывающей детали не позволяет производить калибрование, то применяют центрирование по внутреннему диаметру.

Неподвижные соединения, имеющие посадки с натягом, собирают в специальных приспособлениях или с подогревом детали перед напрессовкой.

Подвижные шлицевые соединения после сборки проверяют на качку, неподвижные – на биение.

Перед сборкой шлицевых соединений необходимо убедиться в наличии и хорошем состоянии внешних фасок и закруглений внутренних углов шлицев, так как при неправильном выполнении этих элементов возможно заедание шлицев при сборке соединения. В напряженных соединениях охватывающая деталь обычно напрессовывается на вал специальным приспособлением; собирать такие соединения с помощью молотка не рекомендуется.

При очень тугих шлицевых соединениях целесообразно охватывающую деталь перед напрессовкой нагреть до 80-120° С. После напрессовки охватывающая деталь должна быть проверена на осевое и радиальное биение (рис. 3).

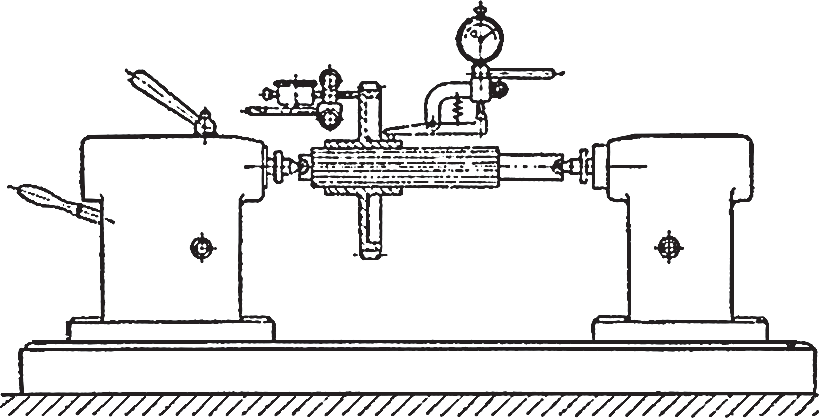

Рис. 3. Проверка собранного шлицевого соединения на биение

В легкоразъемных и подвижных шлицевых соединениях охватывающие детали устанавливаются на место под действием небольших усилий и даже от руки. В этом случае охватывающие детали, кроме проверки на биение, контролируют на качку. В правильно собранной сборочной единице качка или относительное смещение охватывающей и охватываемой деталей под действием создаваемого вручную крутящего момента совершенно недопустимы.

Ответственные шлицевые соединения проверяются также «на краску».

Понятие шпонки

Соединительный узел состоит из вала, ступицы и самой шпонки. Соединительным элементом двигателя и машины может быть ступица колеса, звездочка, шестеренки или другая деталь. Шпонка — это металлический брус, который устанавливается в соединительные пазы входного или выходного валов и ступицу двигателя или машины. Она предназначена для передачи силы вращения со ступицы двигателя на валы редуктора, с них — на ступицу машины.

Для изготовления паза под соединитель, применяют дисковую или концевую фрезу. Паз в ступице изготавливают методом протягивания резца.

Типы шпонок, их размеры, формы и варианты установки определены соответствующими стандартами и нормативами.