Особенности обработки чугунных деталей

Обработка чугуна точением обладает некими сложностями, но востребованность материала стоит того, чтобы разобраться во всех тонкостях. Популярность легированного чугуна растет, так как детали, изготовленные из этого материала, способны выдерживать большие нагрузки. В результате мы получаем надежные механизмы, машины и оборудование.

Специфика токарной обработки чугуна

Каждая операция по точению осуществляется за несколько проходов. Когда надо снимать большую часть объема всей заготовки, обычно используют чугунные отливки. Работа на станках с программным управлением осуществляется с помощью прутков разного сечения из легированного серого чугуна.

Обработку заготовок надо проводить сверхтвердыми инструментами. Лучше всего использовать инструмент с покрытием во избежание абразивного износа. В большинстве случаев можно не применять СОЖ при обработке

Во время работы важно следить за равномерностью припуска на отливках

Некоторые рекомендации по работе с чугуном

Следующие особенности механической и других видов обработки чугуна лучше знать до того, как вы приступите к работе.

- При изготовлении деталей в больших объемах надо использовать пластины со специальными покрытиями для отвода тепла. Осуществляйте отсос пыли и стружки. Температурные расширения могут изменить размер заготовки. Идеальный вариант для черновых операций – это резание эльбором.

- Во время обдирки чугунных отливок весь слой до чистого металла надо снимать за один проход, чтобы резец оставался в пределах литейной корки.

- Если вы пользуетесь сменными твердосплавными пластинами зарубежных производителей, оптимальная скорость точения составляет от200 до 450 м/мин.

- Для уборки металлической пыли лучше всего пользоваться воздушным инжектором или промышленным пылесосом. В обычном бытовом агрегате может из-за пыли полететь мотор.

- Чтобы песок и другие включения, характерные для чугунных сплавов, не портили инструмент, пользуйтесь пластинами, которые сочетают в себе устойчивость к износу и низкий уровень хрупкости.

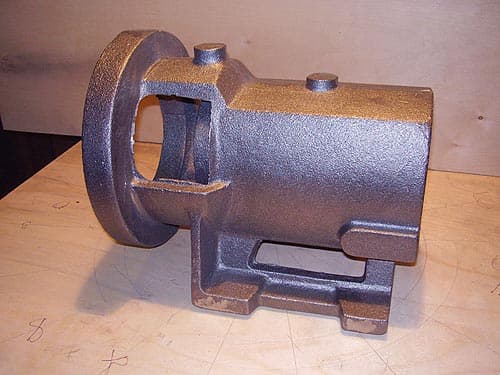

Неправильный выбор пластины или режима резания становятся причиной быстрого затупления режущего края кромки, и, как следствие, плохого качества обработки поверхности. Тот, кто владеет технологией точения и другими видами обработки чугуна, сможет изготавливать корпуса насосов, блоки цилиндров двигателей и другие детали сложных форм.

Основные характеристики

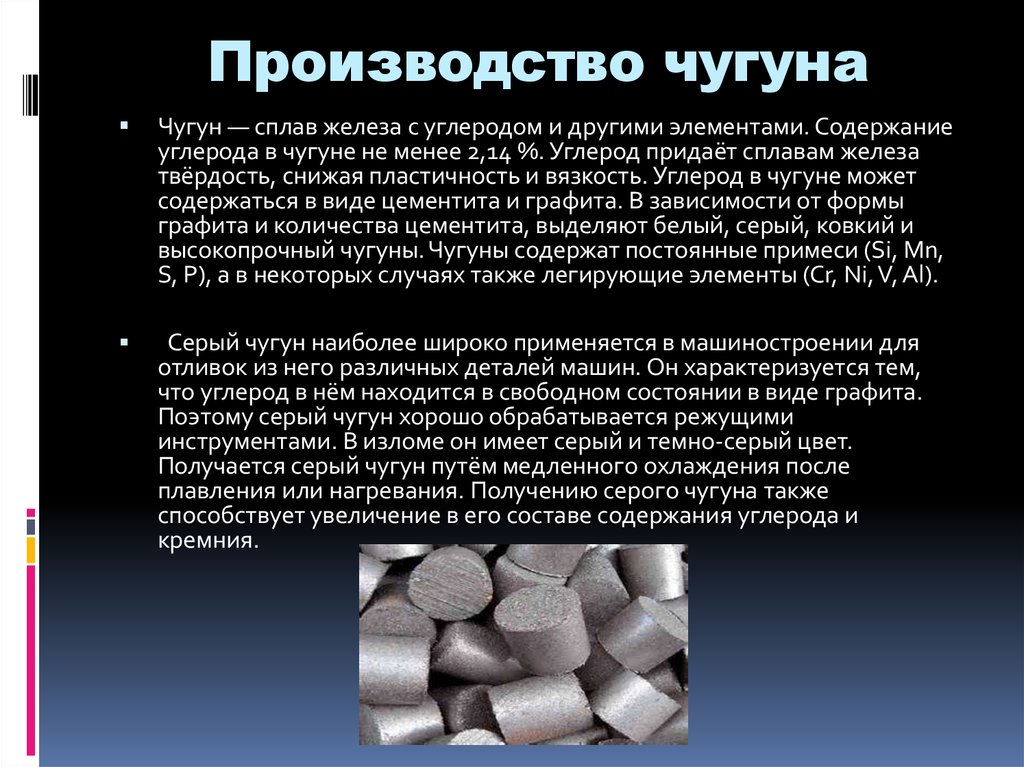

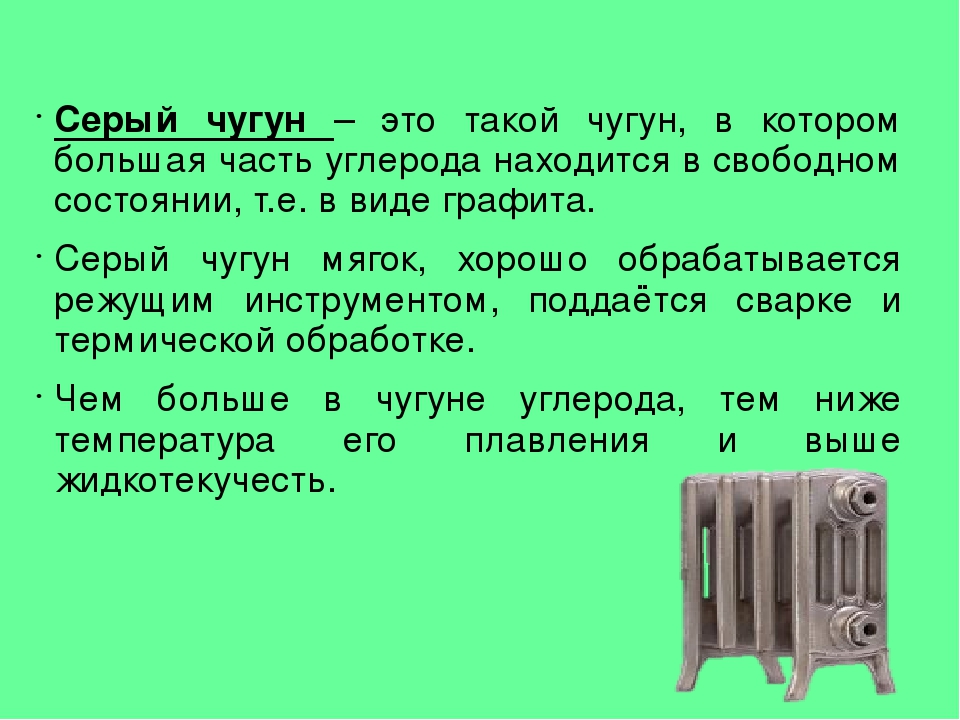

Чугун широко распространен и востребован черной металлургией. Его производят путем воссоздания железной руды при поддержке углеродного топлива (кокса). В процессе реакции восстановления, полученный расплав получает дополнительную порцию углерода.

Именно, объем углерода, находящийся в свободном состоянии, определяет механические параметры этого чугуна. Одно из свойств, позволяющее применять этот материал не только как передельный металл, но и как литьевой – это довольно высокие литейные качества и малая усадка при застывании отливки. У серого чугуна отмечается высокая текучесть, и это позволяет отливать довольно сложные изделия.

Существует и ограничение на применение изделий полученных из этого чугуна – оно обусловлено тем, этот материал имеет невысокую прочность на изгиб и высокую хрупкость. Но с другой стороны, его отличает высокая прочность на сжатие.

Этот материал отличает и стойкость к износу. Это допускает применять его в узлах, работающих в условиях высокого трения. В таких условиях сильное воздействие оказывают антифрикционные параметры серого чугуна.

Большой объем углерода понижает плотность серого чугуна, она равна от 6,8 до 7,3 тонны на м3.

Включения углерода не позволяют выполнять неразъемные соединения из заготовок, выполненных из серого чугуна, с помощью сварки. Но, тем не менее, разработаны и применяют технологии сварочных работа, которые можно проводить при соблюдении ряд условий. В этот набор входят предварительный нагрев заготовок, применение специализированных электродов с высоким содержанием углерода. Плавное охлаждение шва, это необходимо для удаления напряжений в сварном шве. Но в любом случае, его структура заметно отличается от основного материала.

Сферы применения чугуна

Благодаря ценным свойствам, дешевизне и хорошим литейным характеристикам чугун применяют для изготовления различных деталей и предметов. Из чугуна можно получить изделия интересной и особенной формы, так как этот материал обладает отличной твердостью и прочностью. Сделанные чугунные предметы смогут выдержать достаточно серьезные нагрузки. Именно по этой причине из чугуна делают корпуса машин и основания станков.

- Чугун всегда применялся для изготовления деталей и предметов тяжелой промышленности. Его использовали в металлургии и станкостроении. При этом этот материал брался в очень больших количествах. Он применялся в качестве основного для мелких изделий и для крупногабаритных предметов, масса которых достигала сотни тонн.

- В машиностроении нашел свое применение серый чугун с графитной составляющей. Именно это вид всегда берут для изготовления ответственных деталей. Чугунные машинные изделий хорошо противостоят колебаниям и вибрации.

- В автомобильной промышленности из чугуна изготавливают блоки цилиндров. Это ответственные детали, которые должны обладать высокой прочностью и стойкостью к износу. Этим качествам помогает соответствовать чугун. Чтобы сделать названные показатели оптимальными в чугун добавляют специальные добавки в виде графита. Графит в несколько раз повышает такое свойство сплава, как прочность. Добавки позволяют сделать чугун совершенным и использовать его при изготовлении коленчатый валов дизелей.

- Из чугуна делают тормозные колодки. Мы знаем, что эти детали работают при повышенном трении. Чугун помогает им выдержать эти жесткие условия. Кроме этого, из чугуна делают валки мукомольный и бумагоделательных машин.

- Чугунные изделия хорошо работают при низких температурах. Для этой целей используют ковкий вид чугуна. Из него делают узлы тракторов и сложных механизмов, которые будут в дальнейшем работать в жестких условиях.

- Чугун широко используется для изготовления предметов быта. Это материал очень популярен среди нашего населения. Чугунные горшки, сковородки, казаны можно встретить как на обычной кухни, так в арсенале посуды ресторана. Это действительно уникальная посуда.

- Про чугунную сковородку, которая обладает отличным качеством, знает любая хозяйка. Чугунная посуда хорошо сохраняет тепло. В ней удобно готовить блюда, для которых необходимо постоянно сохранять тепло. Чугунную посуду используют для приготовления плова, каш и рагу. Продукты в ней сохраняют массу полезных свойств. В такой пищи не образуются канцерогенные вещества. Кстати было доказано, что чугунная посуда способна обогащать продукты полезными элементами железа.

- Для нефтяной промышленности, сложной и опасной отрасли, трубы изготавливают только из чугуна. Изделия получаются с высокими эксплуатационными качествами.

- Чугун отличается своей долговечностью. Поэтому в наших домах до сегодняшнего времени можно увидеть мойки и ванны, которые были изготовлены более 50 лет назад и до сегодняшнего дня с успехом эксплуатируются.

- Чугун очень часто применяют для художественных предметов. Из него делают разные произведения искусства. Так, набережная Санкт-Петербурга, практически вся украшена чугунными изделиями. Из чугуна изготавливают интересные и необычные ограждения, ажурные ветвистые ворота и чугунные памятники. Все это стало возможным благодаря хорошим литейным качествам этого материала. Сделанные вещи практически не изнашиваются и смотрятся так же даже спустя много лет. Нередко можно встретить чугунные произведения искусства в стенах музея.

Особенно радует то, что чугун хорошо ценится как второсортный материал. То есть, если вдруг чугунная вещь стала ненужной ее можно сдать на переплавку и получить за это неплохие деньги.

Про характеристики и области применения сталей и чугунов (легированных, антифрикционных, литейных и др.) расскажем ниже.

Данное видео расскажет о сферах применения чугуна:

https://youtube.com/watch?v=QaZ8bCK4ipE

Это интересно: Кубатурник пиломатериала — определение, формулы расчета, таблицы

Rimoyt.com

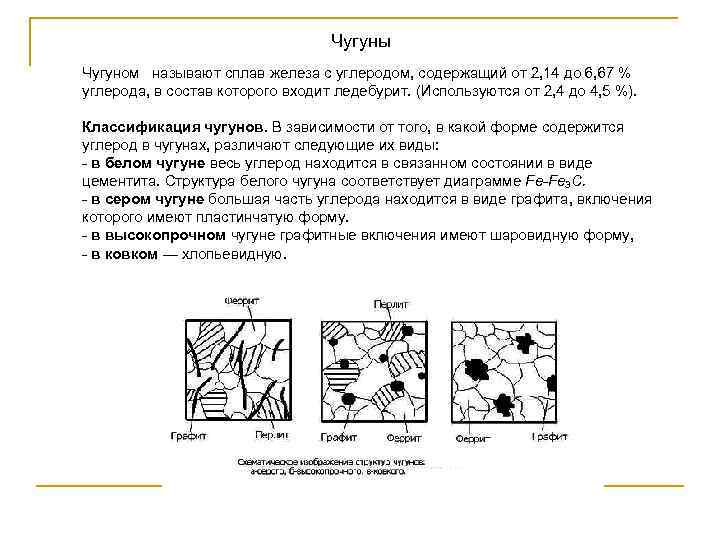

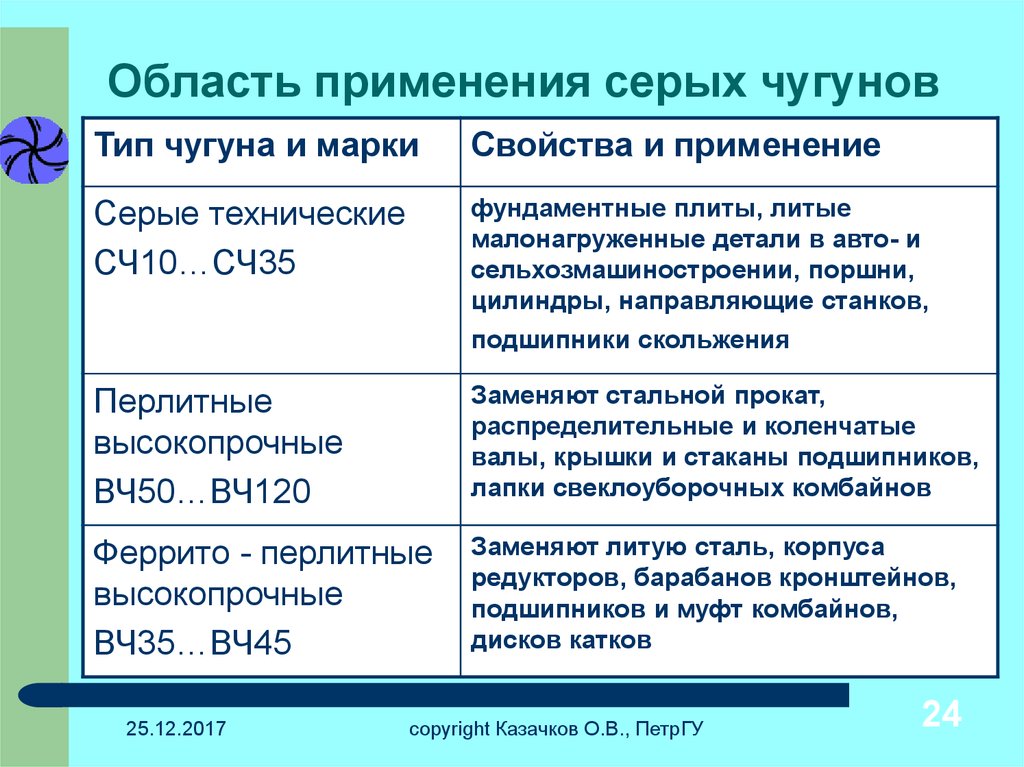

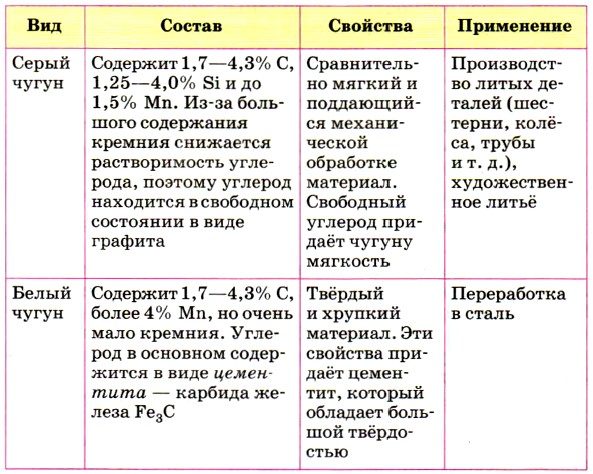

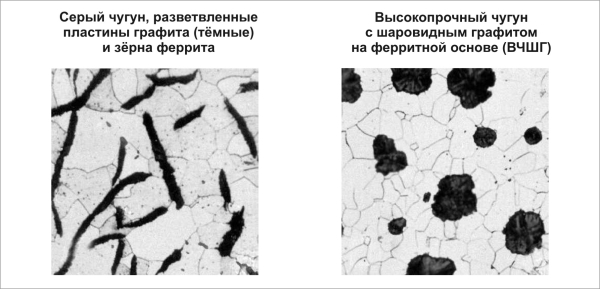

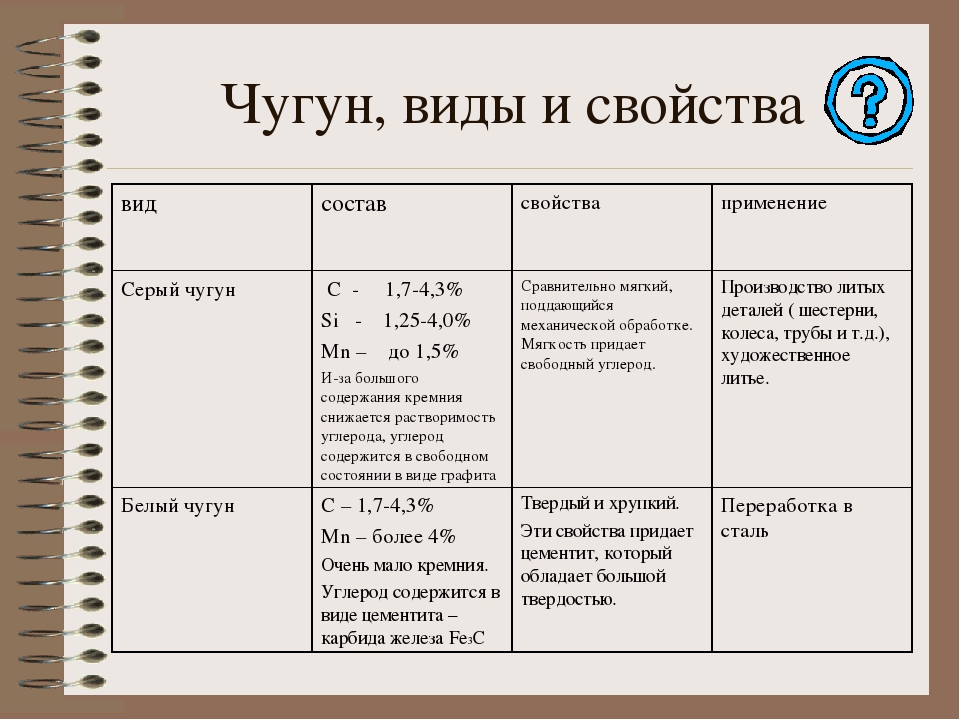

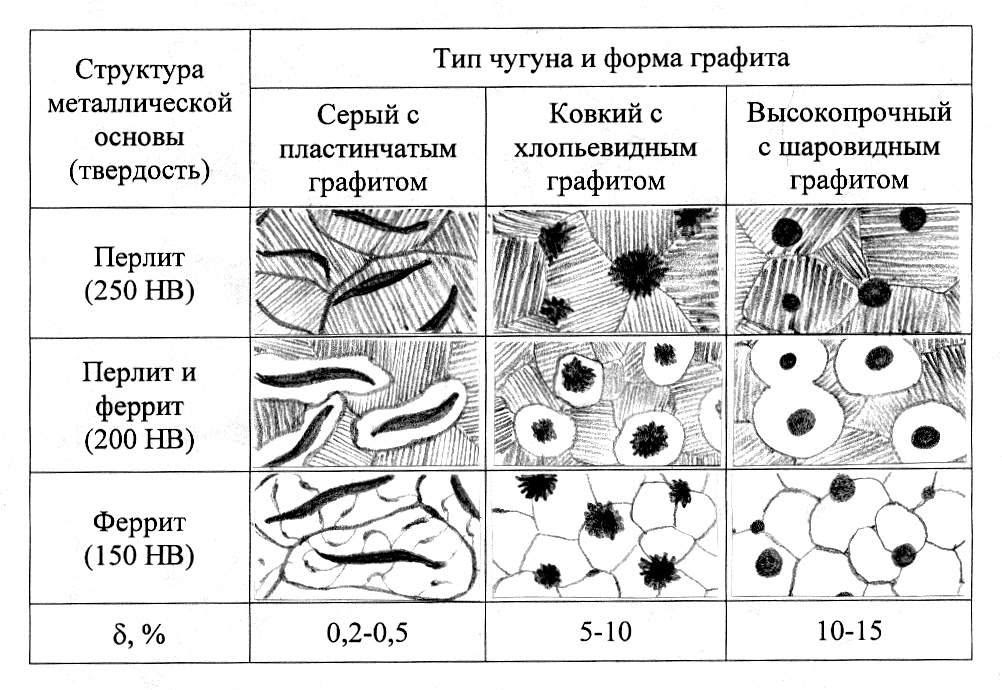

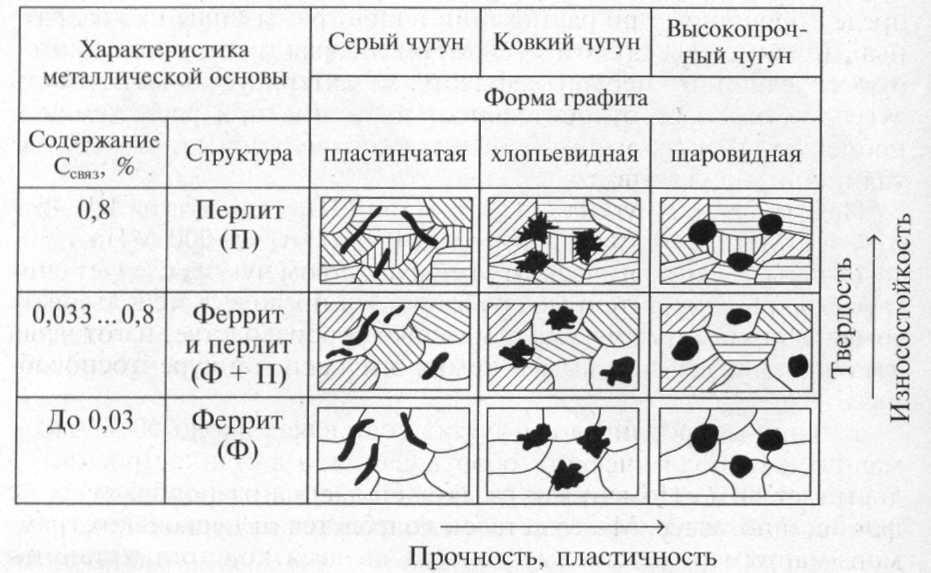

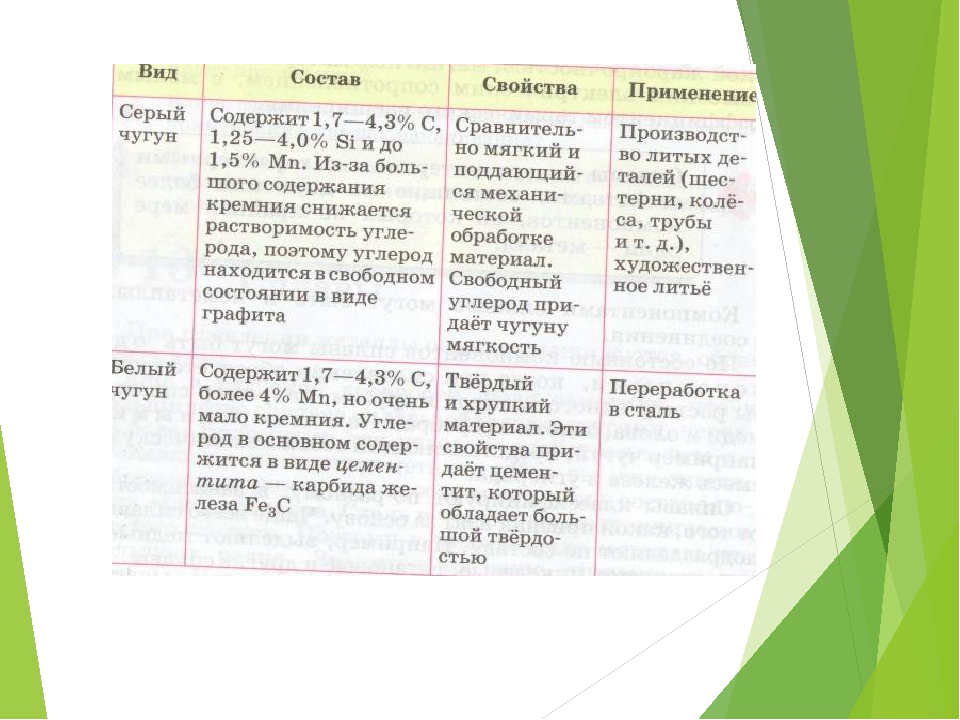

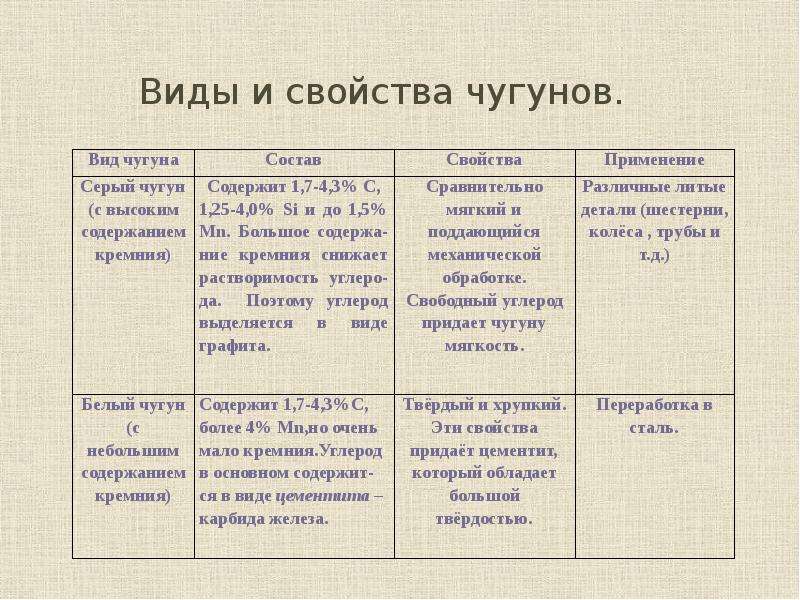

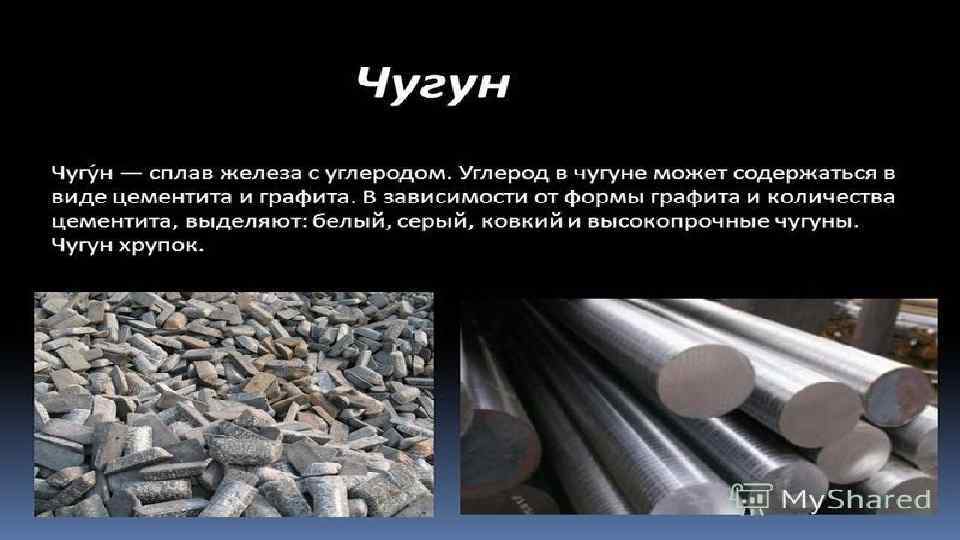

Чугун. Виды чугуна: белый, серый, ковкий, высокопрочныйЧугун – сплав железа (Fe>90%) с углеродом (C от 2,14% до 6,67%). Углерод может содержаться в чугуне в виде графита (С) или цементита (Fe3C). Также чугун содержит примеси кремния, марганца, фосфора и серы. Чугуны со специальными свойствами содержат также легирующие элементы – хром, никель, медь, молибден и др. Чугун – наиболее широко применяемый материал для изготовления литых деталей, используемых при относительно невысоких напряжениях и малых динамических нагрузках. Преимущества чугуна в сравнении со сталью – высокие литейные свойства и небольшая стоимость. Чугуны также лучше обрабатываются резанием, чем большинство сталей (кроме автоматных сталей), но плохо свариваются, обладают меньшей прочностью, жесткостью и пластичностью. В зависимости от состояния углерода в чугуне различают: белый чугун серый чугун(ГОСТ 1412 — «Чугун с пластинчатым графитом для отливок») ковкий чугун(ГОСТ 1215 — «Отливки из ковкого чугуна») высокопрочный чугун(ГОСТ 7293 — «Чугун с шаровидным графитом для отливок»)

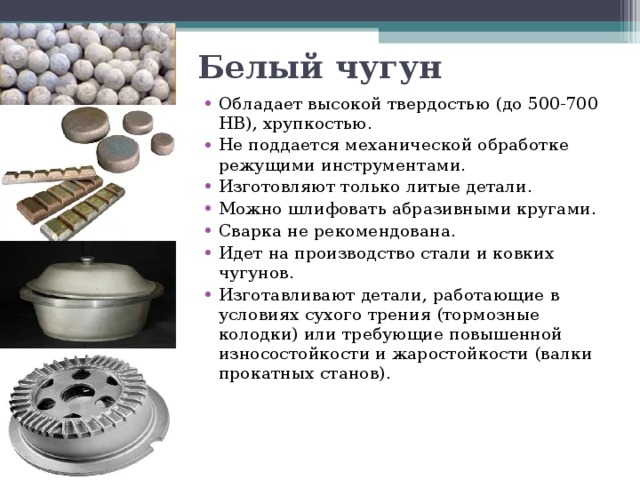

Белый чугун

В белом чугуне весь углерод находится в связанном состоянии в виде цементита Fe3C. У белого чугуна высокая износостойкость и твердость, однако он хрупок и плохо обрабатывается резанием, поэтому в машиностроении они находят ограниченное применение и идут, в основном, в передел на сталь. По содержанию углерода серый чугун подразделяют на:Доэвтектический с содержанием углерода от 2,14% до 4,3% Эвтектический с содержанием углерода 4,3% Заэвтектический с содержанием углерода от 4,3% до 6,67%. В сером, ковком, высокопрочном чугунах весь углерод или большая его часть находится в виде графита различной формы (их еще называют графитными).

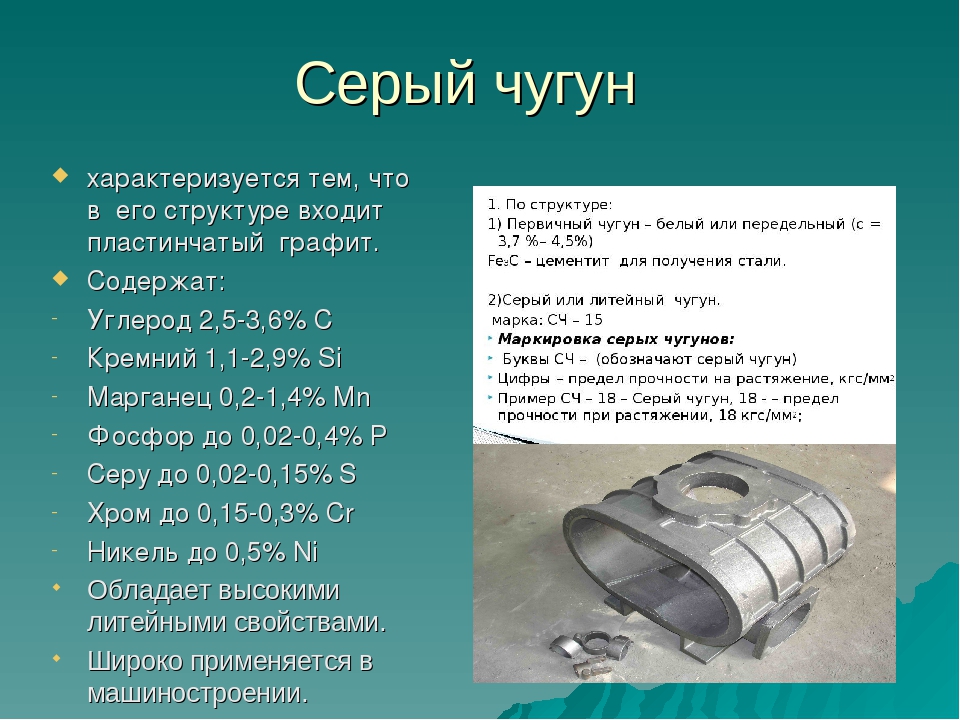

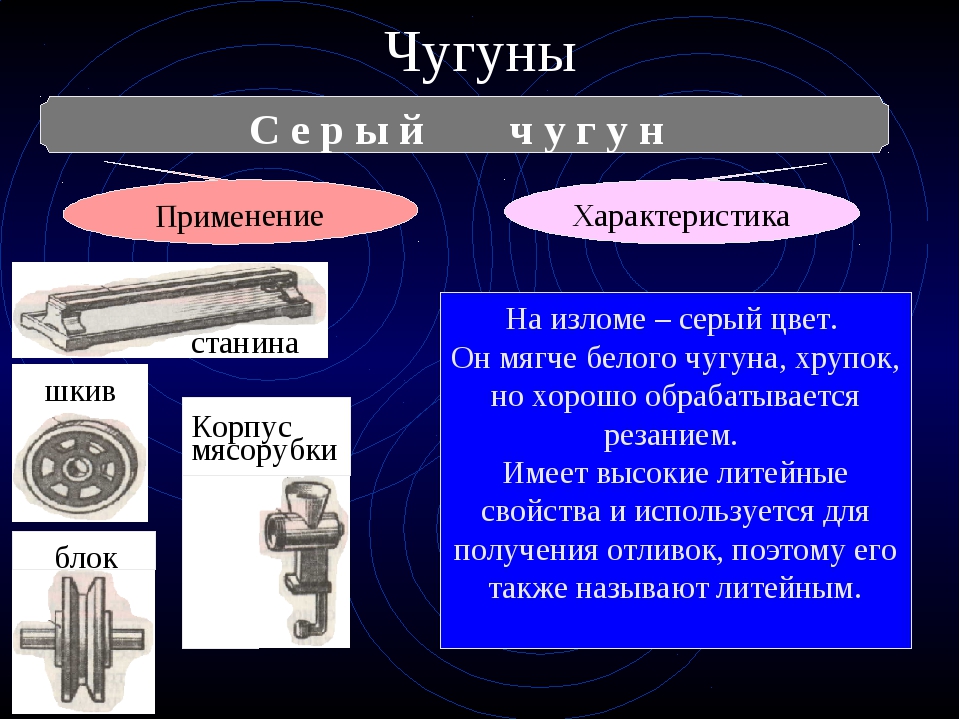

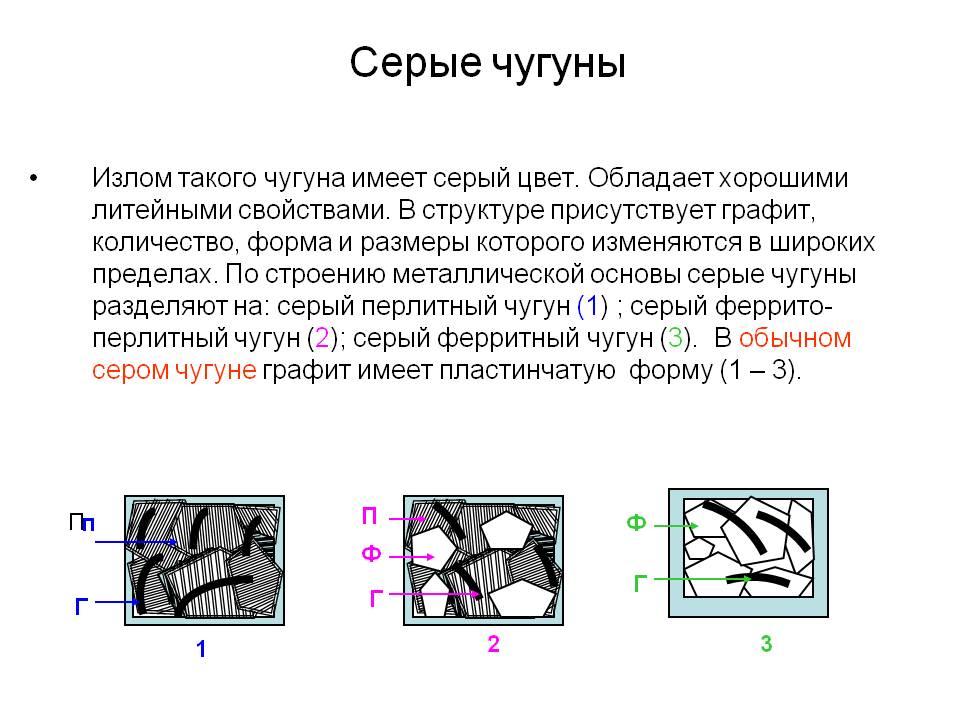

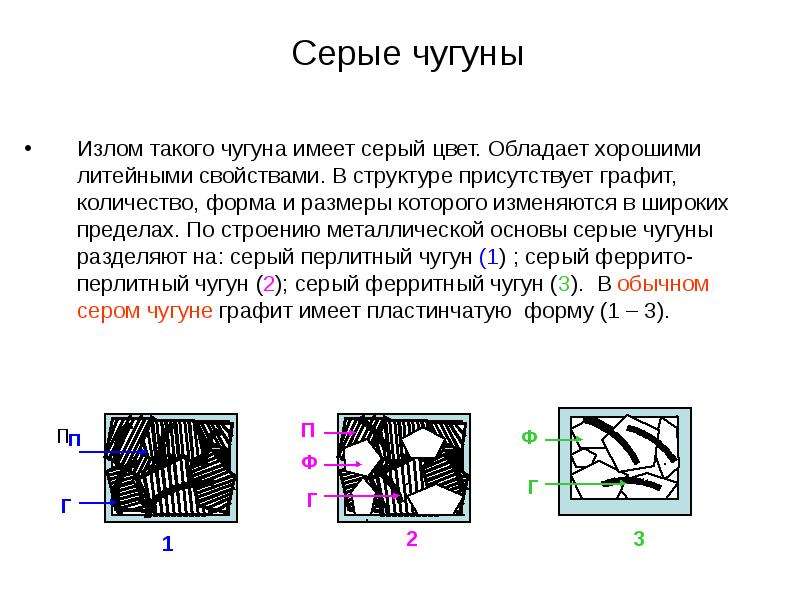

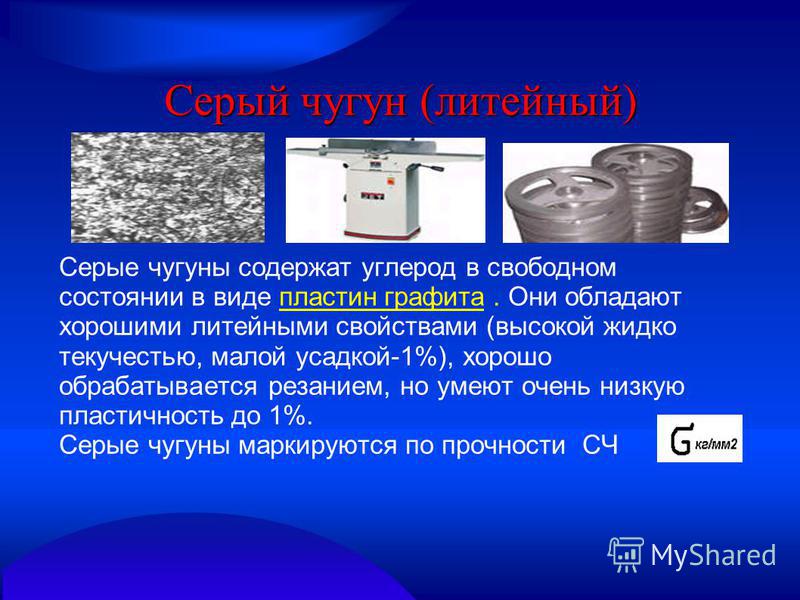

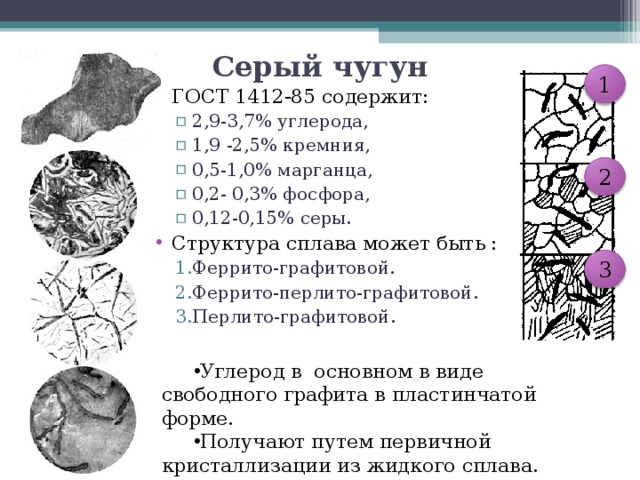

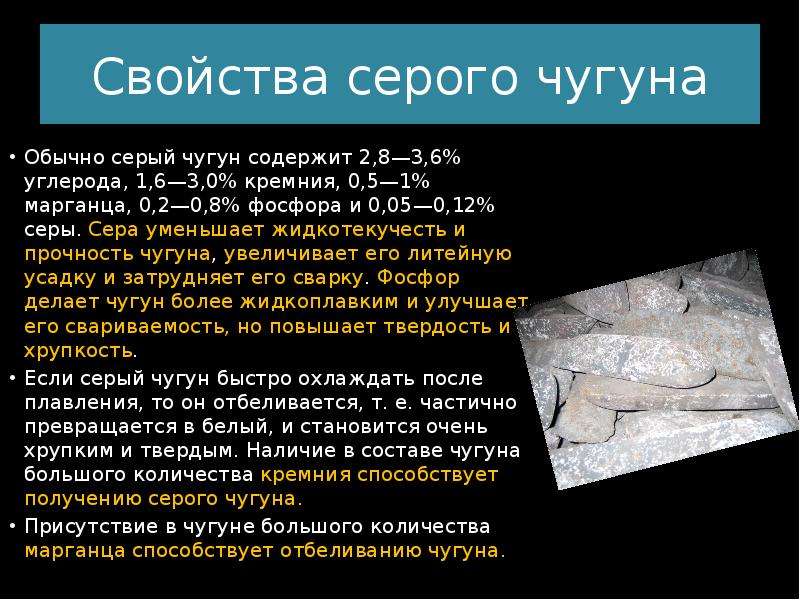

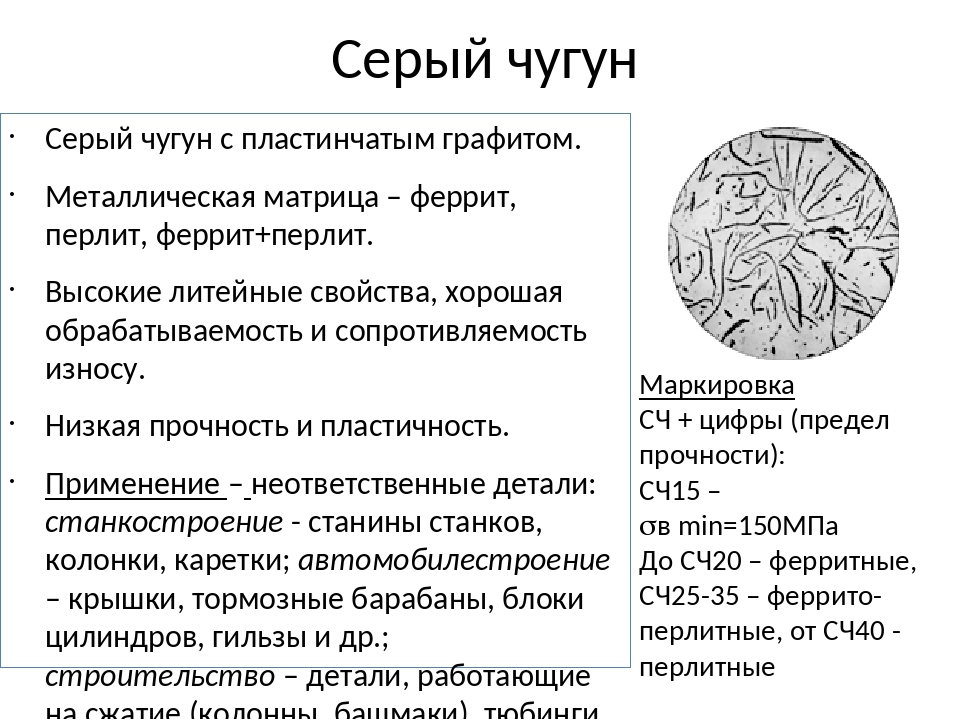

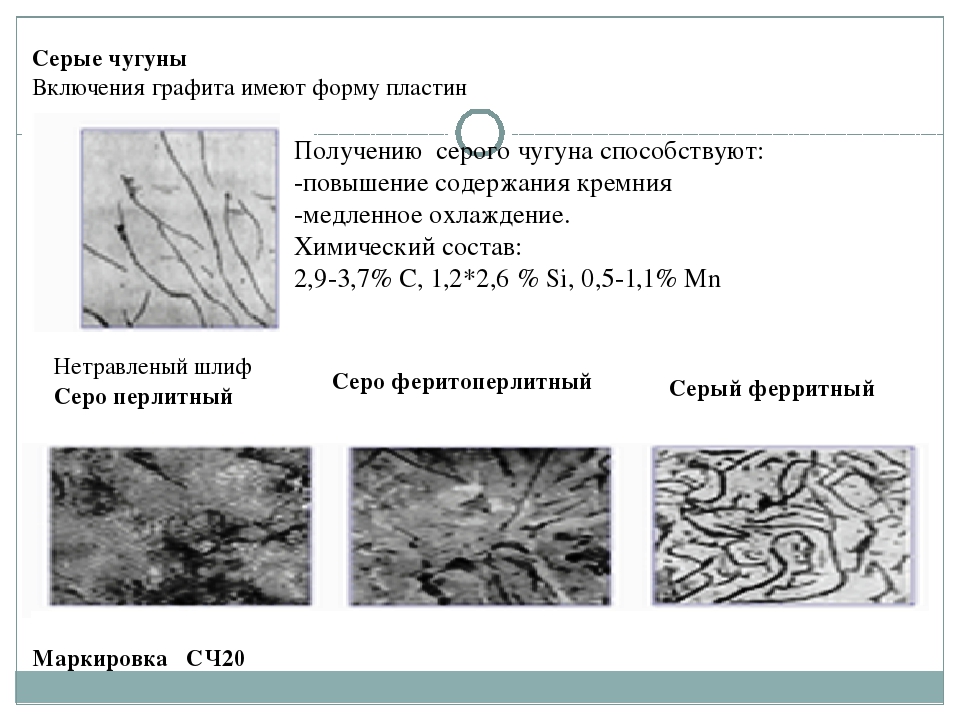

Серый чугун

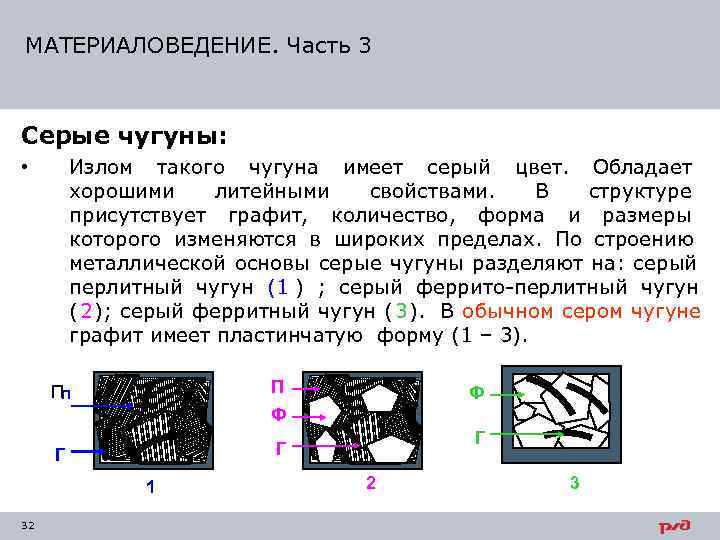

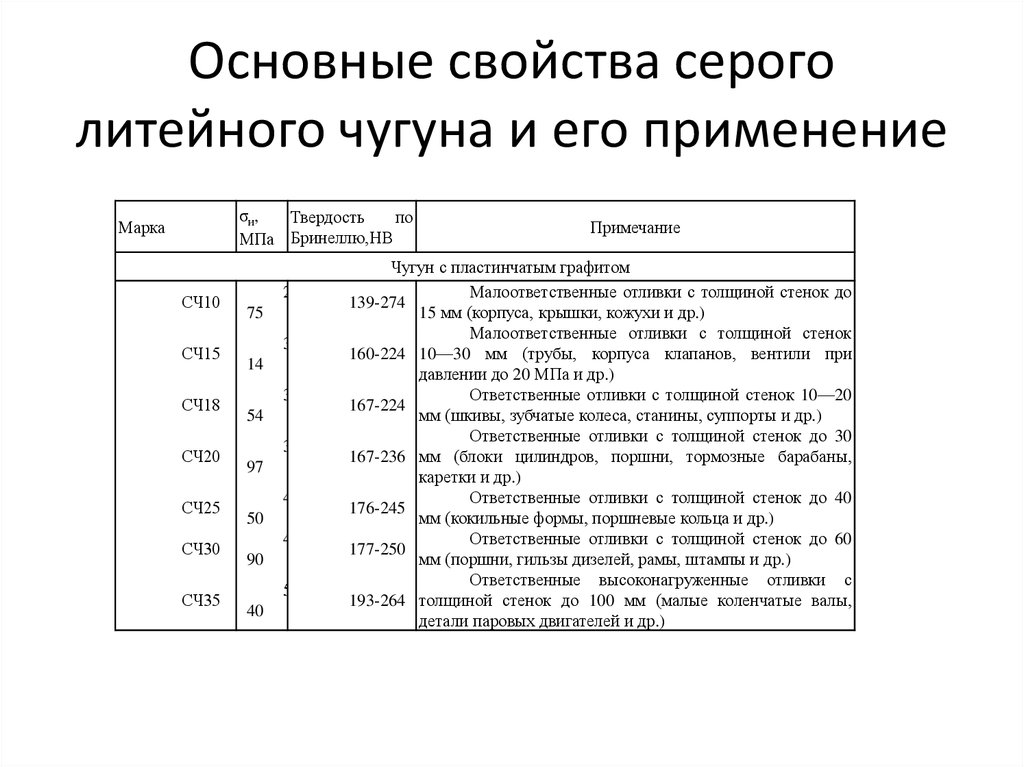

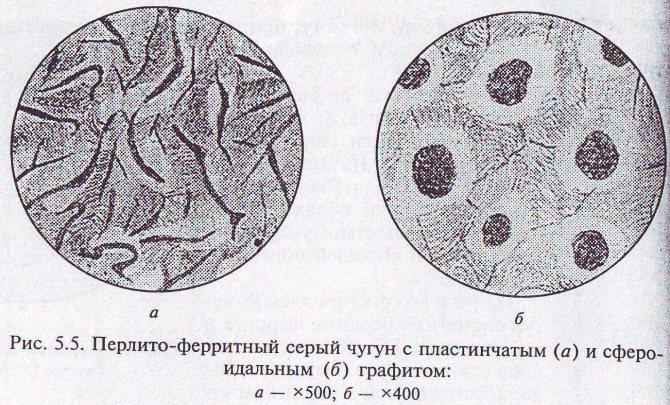

В структуре серых чугунов графит пластинчатой формы. Серые чугуны содержат: 3,2-3,5% углерода, 1,9-2,5% кремния, 0,5-0,8% марганца, 0,1-0,3% фосфора и менее 0,12% серы. Отливки деталей из серых чугунов получают в кокилях – земляных или металлических формах. Серый чугун находит широкое применение в машиностроении. Ввиду невысоких механических свойств у отливок из серого чугуна и простоты получения их применяют для изготовления деталей менее ответственного назначения, деталей, работающих при отсутствии ударных нагрузок. В частности из них делают крышки, шкивы, станины станков и прессов. Пример обозначения серого чугуна: СЧ32-52. Буквы обозначают серый чугун (СЧ), первое число обозначает предел прочности при растяжении (32 кгс/мм2 или 320 МПа), второе число – предел прочности при изгибе.

Ковкий чугун

В структуре ковких чугунов графит хлопьевидной формы. Ковкие чугуны содержат: 2,4-3,0% углерода, 0,8-1,4% кремния, 0,3-1,0% марганца, менее 0,2% фосфора, не более 0,1% серы. Ковкий чугун получают из белого чугуна в результате нагрева и длительной выдержки. Эту процедуру называют графитизирующим отжигом или томлением. Пример обозначения ковкого чугуна: КЧ45-6. Буквы обозначают ковкий чугун (КЧ), первое число — предел прочности при растяжении (45 кгс/мм2 или 450 МПа), второе – относительное удлинение в % (6%).

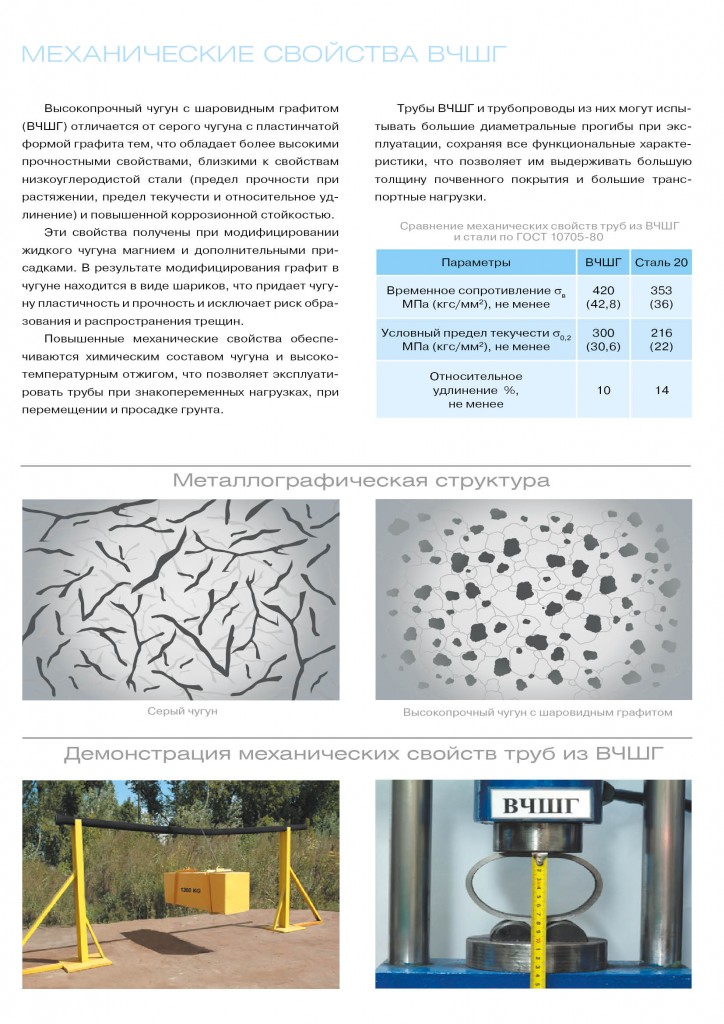

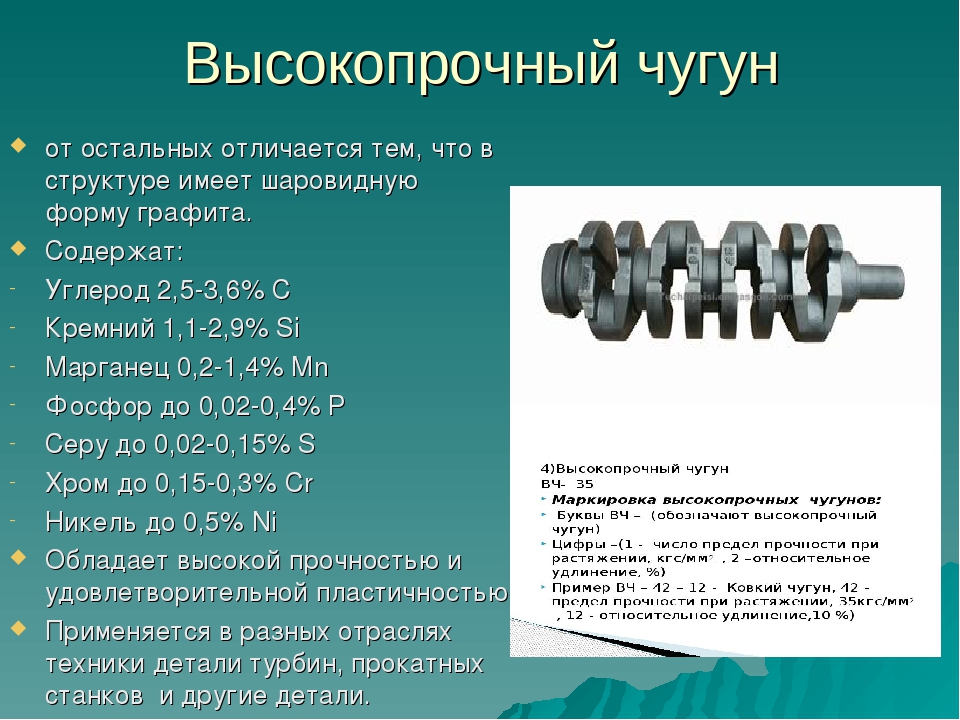

Высокопрочный чугун Высокопрочный чугун содержит графит шаровидной формы. Он имеет наиболее высокие прочностные свойства. Высокопрочный чугун содержит: 3,2-3,8% углерода, 1,9-2,6% кремния, 0,6-0,8% марганца, до 0,12% фосфора и не более 0,3% серы. Высокопрочный чугун получают путем модифицирования (т.е. введения добавки-модификатора – магния) жидкого расплава. Модификаторы способствуют образованию графитных включений шаровидной формы, благодаря чему механические свойства такого чугуна приближаются к свойствам угеродистых сталей, а литейные свойства выше (но ниже, чем у серых чугунов). Из высокопрочных чугунов изготавливают ответственные детали для машиностроения — поршни, цилиндры, коленчатые валы, тормозные колодки. Также из высокопрочного чугуна изготавливают трубы. Пример обозначения высокопрочного чугуна: ВЧ45-5. Буквы обозначают высокопрочный чугун (ВЧ), первое число обозначает предел прочности при растяжении (45 кгс/мм2 или 450 МПа), второе – относительное удлинение в %.

Химический состав серого чугуна

Оптимальное значение по содержанию углерода в сером чугуне составляет 2,4-3,7%. Если концентрация будет более низкой — углерод полностью растворится в железе, более высокая концентрация приведет к потере твердости и упругости.

Содержание кремния может варьироваться от 1,2 до 2,5%. Кремний является участником процесса графитизации, при этом повышается твердость металла и снижается его вязкость. Влияние этих элементов должно рассматриваться в совокупности, с учетом их суммарной концентрации.

Сера вступает в реакцию с железом и образовывет сульфид FeS, снижающий прочность и пластичность сплава. Содержание серы может быть не более 0,12-0,15%.

Для смягчения влияния серы используется марганец, который способствует образованию свободных карбидов железа. Количество добавляемого марганца зависит от содержания серы, и может составлять от 0,5 до 1.1%.

Доля фосфора не превышает 0,2-0,3%. Фософор образует включения фосфидной эвтектики, которая увеличивает твердость и износоустойчивость.

Также, в зависимости от марки чугуна, в его составе могут быть следующие элементы:

- хром – увеличивает карбидообразование, при этом повышается твердость и прочность чугуна;

- олово — способствует равномерному распределению твердости по разным сечениям;

- никель и молибдена – повышают сопротивляемость коррозийным процессам и улучшают обрабатываемость;

- медь — ускоряет графитизацию, увеличивает упругость и стойкость к коррозии, улучшает обрабатываемость;

- сурьма – (содержание до 0,08%) влияет на процесс кристаллизации.

Как химические элементы влияют на свойства серого чугуна:

- Углерод (C) — приводит к понижению прочности, повышению пластичности, улучшению литейных свойств, а также в наибольшей степени способствует графитизации чугуна.

- Кремний (Si) — приводит к укрупнению включений графита, повышению механических свойств, улучшению литейных свойств, способствует графитизации. Если содержание кремния больше 3% снижает пластичность.

- Марганец (Mn) — удаляет серу и раскисляет чугун; приводит к торможению процесса графитизации, повышению склонности к отбелу, дисперсности перлита, механических свойств (содержание марганца 0,7-1,3%, дальнейшее увеличение доли имеет обратное действие), увеличивает усадку.

- Сера (S) — является вредной примесью. Сера образует с железом легкоплавкую эвтектику (температура плавления 985°C). При размещении на границах кристаллов, она снижает механические свойства чугуна, его жидкотекучесть, повышает усадку, придает чугуну «красноломкость» (образование трещин при высоких температурах).

- Фосфор (P) — является вредной примесью, способствует повышению жидкотекучести и хрупкости (содержание фосфора в машиностроительных отливках не должно превышать 0,2%).

- Никель (Ni) — является легирующим элементом, выравнивающим механические свойства отливок со стенками разной толщины, приводит к повышению твердости, коррозионной стойкости и обрабатываемости резанием.

- Медь (Cu) — способствует графитизации, увеличению жидкотекучести, повышению прочности и твердости.

- Хром (Cr) — тормозит процесс графитизации, приводит к измельчению графита, повышению дисперсности перлита, прочности, твердости, понижению пластичности и литейных свойств.

- Титан (Ti) — способствует графитизации (при содержании до 0,05%), при большем содержании тормозит этот процесс, повышает механические свойства.

- Магний (Mg) — способствует графитизации (при содержании до 0,01%), при большем содержании увеличивает отбел, является сильным десульфуратором.

- Молибден (Mo) — является легирующим элементом, который замедляет графитизацию, способствует карбидообразованию, повышению твердости (без ухудшения обрабатываемости) и сопротивлению износу.

Рекомендуемый химический состав серого чугуна для отливок согласно ГОСТ 1412-85, приведен в табл. 1.

Таблица 1: Химический состав серого чугуна по ГОСТ 1412-85

| Марка | Массовая доля элементов, % | ||||

| Основные компоненты | Примеси, не более | ||||

| C | Si | Mn | P | S | |

| СЧ10 | 3,5-3,7 | 2,2-2,6 | 0,5-0,8 | 0,3 | 0,15 |

| СЧ15 | 3,5-3,7 | 2,0-2,4 | 0,5-0,8 | 0,2 | 0,15 |

| СЧ20 | 3,3-3,5 | 1,4-2,4 | 0,7-1,0 | 0,2 | 0,15 |

| СЧ25 | 3,2-3,4 | 1,4-2,2 | 0,7-1,0 | 0,2 | 0,15 |

| СЧ30 | 3,0-3,2 | 1,3-1,9 | 0,7-1,0 | 0,2 | 0,12 |

| СЧ35 | 2,9-3,0 | 1,2-1,5 | 0,7-1,1 | 0,2 | 0,12 |

Классификация чугунов

Металлургическая промышленность выпускает разные виды чугуна. Сорт зависит от участвующих в сплаве форм графита или цементита и остальных компонентов.

Серый чугун (СЧ)

Обозначают буквами СЧ. На разрезе – серовато-черный, что обусловлено присутствием графита, этого природного цвета. В составе также присутствуют различные примеси, в том числе и кремний. Этот вид чугуна, свободно поддающийся резке и часто употребляющийся в машиностроительной отрасли для «неосновных» деталей, при добавлении фосфора становится жидкотекучим. Применим для всех видов литья, в том числе художественного.

Белый чугун

На разрезе светлый, благодаря присутствию карбида железа. Подвергается дальнейшей переработке на ковкий чугун и сталь. Поэтому сорт называют передельным. Свойства – хрупкость и твердость, слабо обрабатываемый, не годится для самостоятельного использования. Твердый, слабо подвержен обработке, хрупкий – такие свойства делают его непригодным для самостоятельного использования.

Ковкий чугун

Обозначение – КЧ. При длительном отжиге белый чугун преобразуется в ковкий.

Свойства – не поддаётся обработке давлением, но при этом обладает повышенной сопротивляемостью ударам и прочностью при растяжении. Ковкий чугун подходит для изготовления деталей усложненной конфигурации.

Высокопрочный

Маркируют буквами ВЧ. Получают при введении в серый жидкий чугун спецдобавок, для придания графиту сфероидальной формы. Высокопрочный вид чугуна применяют для изготовления ответственных деталей – шестерён, коленвалов, поршней, которые должны иметь высокую износоустойчивость.

Форма выпуска передельного и литейного видов – специальные формы – чушки. Современные технологии позволяют получить полуфабрикаты, квадратные, листовые, пластинчатые, брусковые заготовки разновидностей чугуна.

В зависимости от назначения и химсостава выделяют следующие разновидности чугуна:

- ферросплавы

- легированные.

Они имеют названия, соответствующие металлам-добавкам:

- циркониевые;

- хромистые;

- ванадиевые;

- медные;

- титановые.

Легированные виды более всего востребованы в производстве агрегатов, механизмов, узлов и деталей, работающих в особо неблагоприятных средах и условиях.

Чугун, отличающийся увеличенным процентным включением ферромарганца или ферросилиция, относят к специальным – ферросплавам. Добавляются в сталеплавильном производстве для выделения кислорода – раскисления.

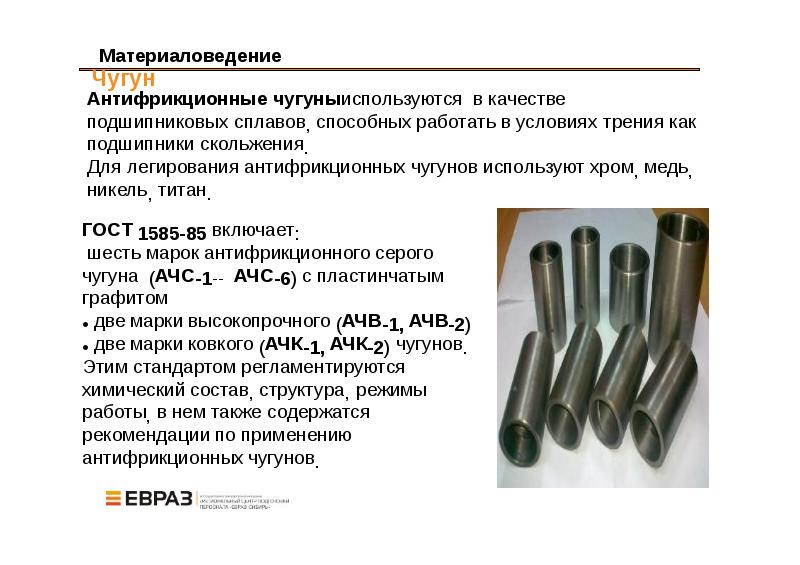

К легированным чугунам относят:

- Антифрикционные;

- Жаростойкие;

- Жаропрочные;

- Коррозионностойкие.

Антифрикционные виды маркируются первыми буквами АЧ. Например, АЧС – это антифрикционный серый чугун. Ещё можно увидеть маркировку АЧВ – антифрикционный высокопрочный чугун и АЧК – антифрикционный ковкий.

Жаростойкий вид маркируют буквами ЖЧ. Далее указывается буква обозначающая легирующий элемент. Например, ЖЧХ-2,5. Это жаростойкий чугун с добавлением хрома 2,5%.

К жаростойким относят марки: ЧН19ХЗШ.

К коррозионностойким: маркировка ЧНХТ, ЧН1МХД

Еще их называют специальными чугунами.

Разрушительный элемент и нейтрализация

Одной из целей при производстве ковкого чугуна хорошего качества является получение продукта с тонким распределением хорошо сформированных конкреций внутри структуры.

Процесс с нодулярным графитом способен привести к снижению механических свойств. Причём снижение механических свойств зависит от нонодулярного или чешуйчатого графита стандартов «ISO 945» и «ASTM 247».

Небольшое количество элементов:

- свинца,

- висмута,

- сурьмы,

- титана,

по отдельности или в комбинации, разрушают магний, обладающий желаемым модульным эффектом, и поэтому эти элементы часто называют разрушительными или губительными элементами. Эффекты разрушительных элементов накапливаются.

Небольшие количества двух или более разрушительных элементов, присутствующих в количествах, которые по отдельности не имеют значительного эффекта, вместе могут неблагоприятно влиять на образование узлового графита.

В частности:

- титан,

- свинец,

- висмут,

увеличиваются в объёмах с увеличением размера литого профиля. По этой причине приемлемые уровни не могут быть указаны.

Влияние использования загрузочных материалов печи, контролирующих подрывные элементы, может быть оценено путём определения влияния на графитовые структуры в испытательном стержне или отливке.

Когда элементы присутствуют индивидуально, возможны губительные (разрушительные) эффекты, если к следующим уровням добавляются:

- свинец (0,0005%),

- висмут (0,002%,),

- сурьма (0,004%),

- титан (0,1%).

Влияние губительных элементов можно нейтрализовать добавлением небольшого количества церия (0,002 — 0,005%) в дополнение к магнию. Содержание церия выше примерно 0,01% приведёт к уменьшению количества клубеньков и увеличению риска образования карбидов

Поэтому важно выдерживать указанный процентный диапазон

Производственные технологии

Как известно, чугун производится в специальных доменных печах. Основным сырьем для его получения служит железная руда. Технологический процесс изготовления состоит в восстановлении оксидов железной руды и получении в результате этого иного материала — чугуна. Для его изготовления используются такие виды топлива, как кокс, термоантрацит, природный газ.

Для производства одной тонны чугуна требуется около 550 килограмм кокса и приблизительно тонна воды. Объемы загружаемой в печь руды будут зависеть от содержания в ней железа. Как правило используют руду, в составе которой содержится железа не менее 70%. Все дело в том, что экономически нецелесообразно использовать меньшую его концентрацию.

Первым этапом производства чугуна является его выплавка. В доменную печь засыпается руда, а затем — коксующийся уголь, который необходим для нагнетания и поддержания требуемой температуры внутри шахты печи. Эти составляющие во время горения принимают активное участие в протекающих химических реакциях в качестве восстановителей железа.

Тем временем в печь погружается флюс, который выступает в роли катализатора. Ускоряя плавку пород, он тем самым поддерживает скорейшее высвобождение железа

Немаловажно знать, что перед загрузкой в печь руда проходит необходимую предварительную обработку. Она измельчается на дробильной установке, поскольку более мелкие частицы плавятся быстрее

Затем ее промывают, чтобы удалить частицы, не содержащие металл. Далее сырье подвергается обжигу, вследствие чего из него извлекается сера и другие инородные компоненты.

На втором этапе производства в заполненную и готовую к эксплуатации печь подается через специальные горелки природный газ. Кокс участвует в разогреве сырья. Происходит выделение углерода, который, соединяясь с кислородом, образует оксид. Он, в свою очередь, способствует восстановлению железа из руды.

При увеличении объема газа в печи снижается скорость протекания химической реакции. Она может и совсем остановиться при достижении определённого соотношения газа. Углерод проникает в сплав и соединяется с железом, при этом образуя чугун. Нерасплавленные элементы остаются на поверхности и вскоре удаляются. Такие отходы называются шлаком. Его используют для изготовления других материалов.

Первый этап производства

Выплавка чугуна происходит следующим образом. В первую очередь в печь засыпают руду, а также коксующиеся марки угля, которые служат для нагнетания и поддержания требуемой температуры внутри шахты печи. Помимо этого, эти продукты в процессе горения активно принимают участие в протекающих химических реакциях в роли восстановителей железа.

Параллельно в печь отгружается флюс, служащий в качестве катализатора. Он помогает породам быстрее расплавляться, что содействует скорейшему высвобождению железа.

Важно заметить, что руда перед загрузкой в печь подвергается специальной предварительной обработке. Ее измельчают на дробильной установке (мелкие частицы быстрее плавятся)

После она промывается с целью удаления частиц, не содержащих металл. После чего сырье обжигают, за счет этого из него удаляется сера и прочие чужеродные элементы.

Второй этап производства

В загруженную и готовую к эксплуатации печь подают природный газ через специальные горелки. Кокс разогревает сырье. При этом выделяется углерод, который соединяется с кислородом и образует оксид. Этот оксид впоследствии принимает участие в восстановлении железа из руды. Отметим, что с увеличением количества газа в печи скорость протекания химической реакции снижается, а при достижении определённого соотношения и вовсе останавливается.

Избыток углерода проникает в расплав и входит в соединение с железом, формируя в конечном счете чугун. Все те элементы, которые не расплавились, оказываются на поверхности и в итоге удаляются. Эти отходы именуют шлаком. Его также можно использовать для производства других материалов. Виды чугуна, получаемые таким образом, называются литейным и передельным.

Как производится «пластичное железо» (ВЧШГ)?

Выбор химической композиции базовых сплавов предпочтителен с целью получения свободной от углерода отлитой структуры. Другие факторы, которые также рассматриваются, это:

- Влияние различных элементов на форму.

- Распределение графита.

- Структура матрицы.

На все отмеченные факторы влияет скорость охлаждения.

Присутствие углерода

Содержание углерода в промышленном ковком чугуне составляет 3,0 — 4,0%, но желательны гораздо более узкие пределы диапазона. На количество клубеньков напрямую влияет содержание углерода. Отмечается большее количество сфероидов при более высоком содержании углерода.

Увеличение содержания углерода также увеличивает литейную способность за счёт улучшения текучести и подачи. Уровень содержания углерода должен быть связан с формулой эквивалента углерода:

CE = %C + 1/3 %Si + 1/3 %P

Углеродные эквиваленты значительно превышают параметр 4,3, способствуют развитию и росту графитовых сфероидов. Поскольку графит намного менее плотный, чем расплавленный чугун, эти сфероиды способны становиться плавучими и всплывают к поверхности литья. Такое развитие событий приводит к сильной сегрегации углерода.

Присутствие кремния

Очень сильным активатором, не содержащим карбидов, является кремний. Помимо активации графита и улучшения его распределения, кремний является наиболее мощным полезным элементом для повышения прочности, и до 4% увеличивает пластичность в литом состоянии.

Ассортимент изделий, которые изготовлены на базе пластичного чугуна. Каждая из этих деталей отмечается активным использованием и применением в самых разных конструкциях

Кремний, будучи стабилизатором феррита, увеличивает твёрдость, особенно в отожженном состоянии. Кремний также влияет на распределение графитовых сфероидов. Чем выше содержание кремния, тем больше количество узелков и тем больше содержание феррита.

Однако известно, что более высокое содержание кремния способствует образованию графита массивного типа, что приводит к ухудшению свойств отливок на основе тяжёлого ковкого чугуна. Другими потенциально нежелательными факторами, влияющими на увеличение содержания кремния, являются:

- снижение энергии удара,

- повышение температуры ударного перехода,

- снижение теплопроводности.

Общий диапазон для коммерческого производства определен в пределах 1,8 — 2,8%.

Присутствие марганца

Единственная цель при выборе процентного содержания марганца – следует избегать в процессе литья образования карбида. Предпочтительно, чтобы такое образование не превышало 0,5%.

Дополнительным преимуществом пониженного содержания марганца является снижение тенденции поглощения водорода и минимизации опасности пробоин. Следует отметить: содержание марганца никогда не следует выбирать с целью контроля структуры матрицы.

Содержание серы

Контроль серы для производства высокопрочного чугуна с шаровидным графитом видится очень важным моментом. Если базовый металл, используемый при производстве высокопрочного чугуна с шаровидным графитом, содержит более 0,015% серы, потребуются увеличивать количества магния или других нодулирующих агентов. Кроме того, появляются проблемы контроля дефектов, возрастает объём окалины. Поэтому в процессе литья оптимальным видится содержание серы в пределах 0,01%.

Содержание фосфора

Фосфор снижает пластичность, ударную вязкость и свариваемость, и эти факторы отрицательно сказывается на прочности литья. По этим причинам большинство спецификаций допускают максимум содержания фосфора — 0,03%. Удачной практикой является сохранение содержания фосфора ниже 0,04%. В некоторых случаях, когда требуются:

- пониженная скорость ползучести металла,

- повышенная теплопроводность,

- сопротивление истиранию,

содержание фосфора следует поддерживать на более высоком уровне.

Содержание магния

Магний добавляют для нодуляризации, как правило, в легированной форме. Технической литературой предусматривалось содержание остаточного магния в образованном высокопрочном чугуне с шаровидным графитом в пределах 0,02 — 0,06%.

Чугун с шаровидным графитом получают обработкой жидкого (расплавленного) чугуна подходящего состава чистым магнием, непосредственно перед началом процесса литья

Указанный выше диапазон обоснован расчётным количеством легированного магния с учётом факторов, таких как:

- температура обработки,

- эффективность процесса обработки,

- процентное содержание магния в сплаве.