Оборудование и материалы для литья

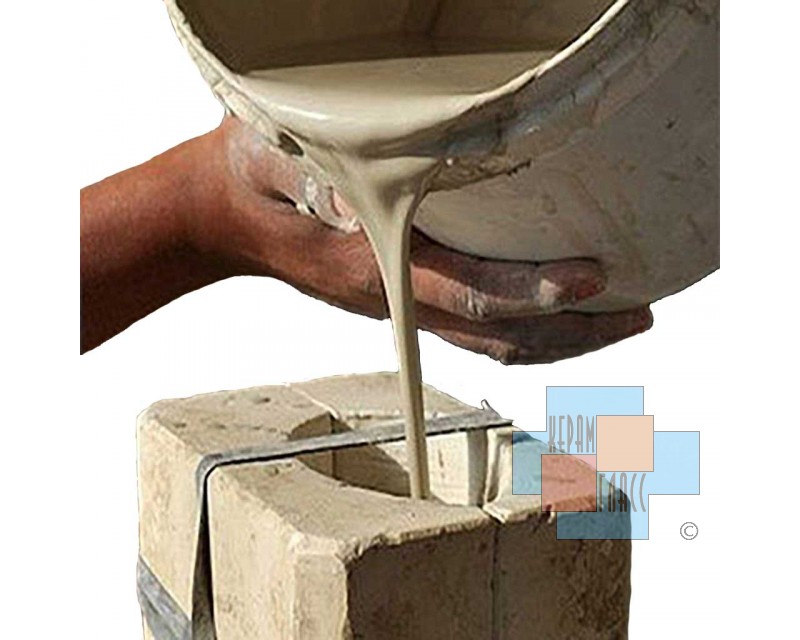

Для литья используется шликер определенной консистенции. На ощупь он должен быть маслянистым. В состав шликера, помимо глины и воды, включают различные добавки, меняющие консистенцию и другие свойства суспензии. В качестве добавок используют

Шликер для будущего изделия

- Другие сорта глины

- Песок

- Шамот

- Электролиты

- Красители

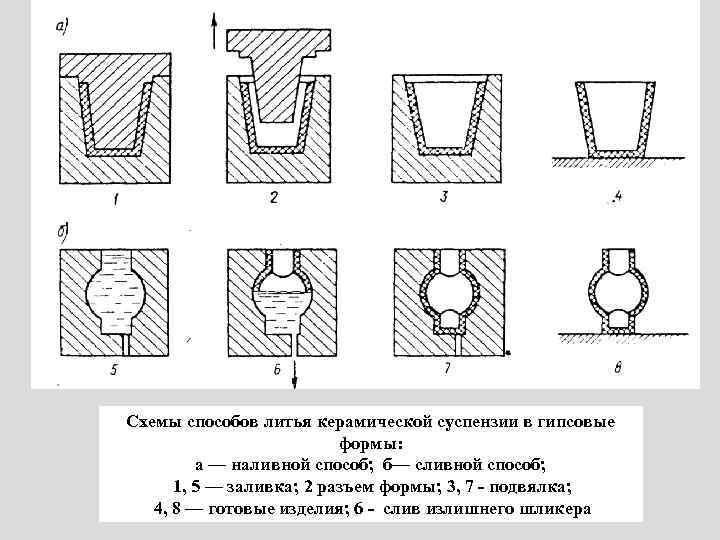

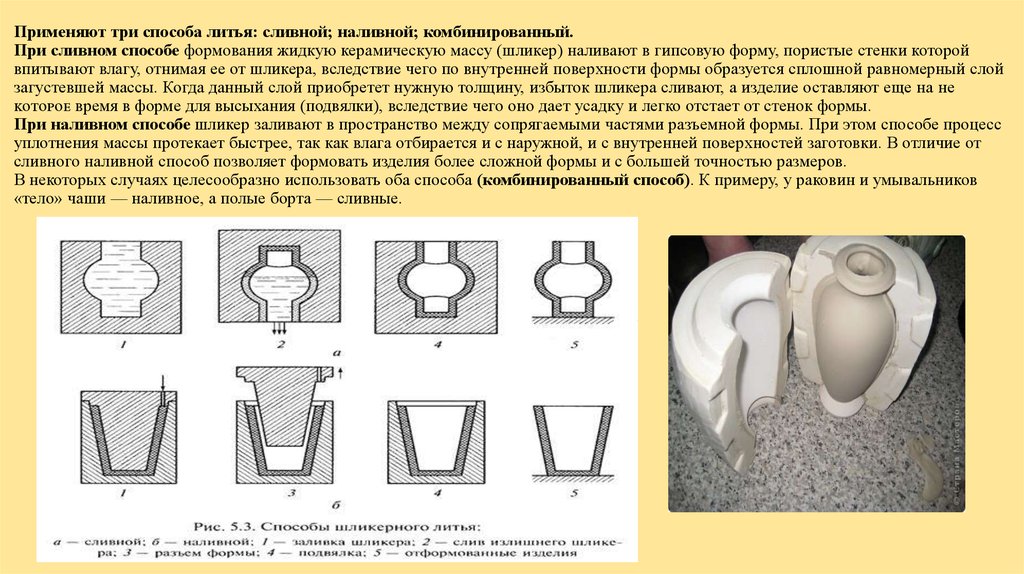

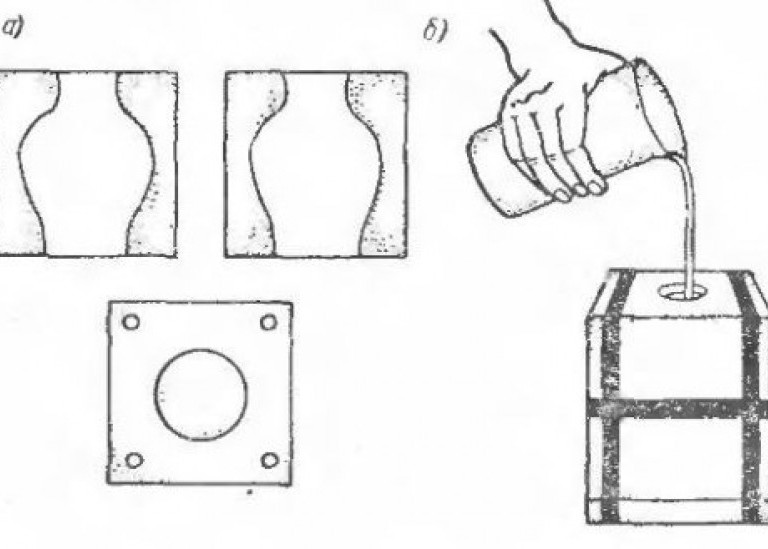

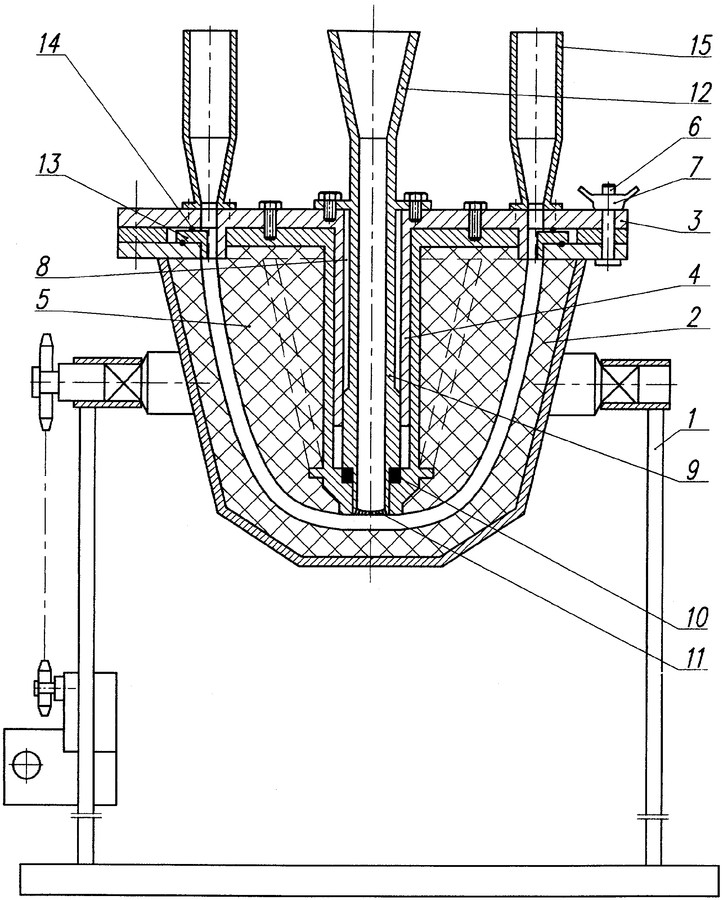

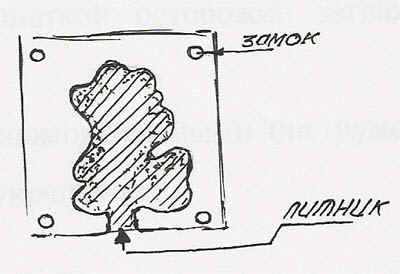

Важнейшим оборудованием являются формы для литья. От продуманности конструкции и качества изготовления напрямую зависит качество конечного изделия. В шликерном литье применяются гипсовые формы. Оправка обычно делается из двух частей. Для точного совмещения двух частей на одной из них предусматриваются выступы, а в другой — соответствующие им по профилю впадины. В художественном литье, отличающемся малыми сериями, части формы скрепляются резинками. Гипсовая форма для шликерного литья обладает ограниченным сроком службы, и при планировании выпуска больших партий (например, изразцов) необходимо предусмотреть изготовление нескольких оправок на каждое изделие.

Формы для шликерного литья

Важно! Форму необходимо делать только из высококачественного скульптурного гипса. Гипс должен быть пуховым, не содержать посторонних включений и комков

Оправки, изготовленные из высококачественного гипса, способны выдерживать более сотни отливок. Если же гипс низкокачественный, то после десятка отливок стенки начинают выкрашиваться и осыпаться.

Формы, пришедшие в негодность, можно раскрошить молотком, просеять через мелкое сито и добавлять в гипсовый раствор для отливки новых оправок в пропорции не более чем 1:10.

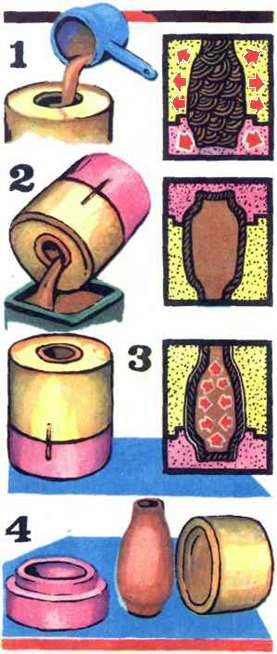

Технология шликерного литья

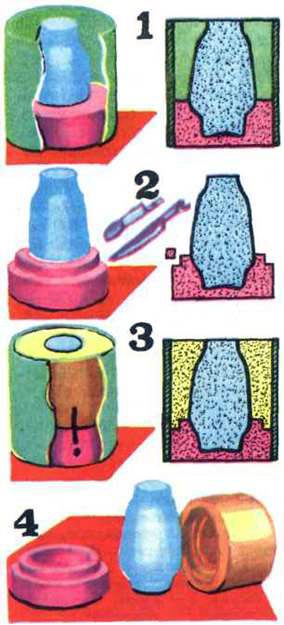

Процесс шликерного литья базируется на двух физических явлениях: способности гипса впитывать воду и способности глины отдавать воду. Возможно изготовление двух классов отливок: тонкостенные и толстостенные (полнотелые). На фоне технологий гончарного круга или ручной лепки процесс выглядит достаточно сложным. Применение его требует определенных навыков и опыта. Даже опытным мастерам обычно приходится дорабатывать отливочные формы. Весь технологический процесс от начала разработки эскиза до получения готового изделия может занять до нескольких недель.

Предварительные операции

Сначала необходимо разработать эскиз. При разработке нужно учесть требования выбранной технологии, предусмотреть в форме литники достаточного сечения и в местах, обеспечивающих наилучшее заполнение оправки и прилегание к модели.

Пример эскиза для шликерного литья

На основе эскиза можно приступать к изготовлению модели. Модель является точной копией будущего изделия, но отличается от него чуть большими размерами. Это припуск на неизбежную усушку в ходе обжига.

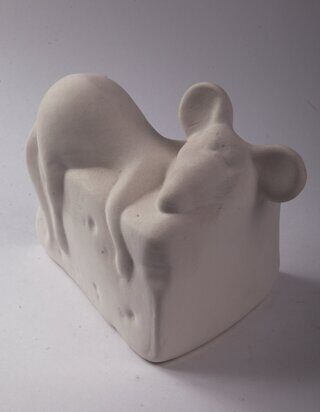

Модель шликерного литья

Модели делают из таких материалов, как пластилин, гипс, дерево, керамика или силикон. Используя модель, мастер делает разборную форму из гипса. Другие материалы, доступные в условиях мастерской, для оправки не подходят, поскольку только гипс обладает уникальным свойством всасывать воду из шликера. Форма разбирается, модель извлекается. Оправка готовится к литью. Шликер разводится и тщательно перемешивается непосредственно перед отливкой.

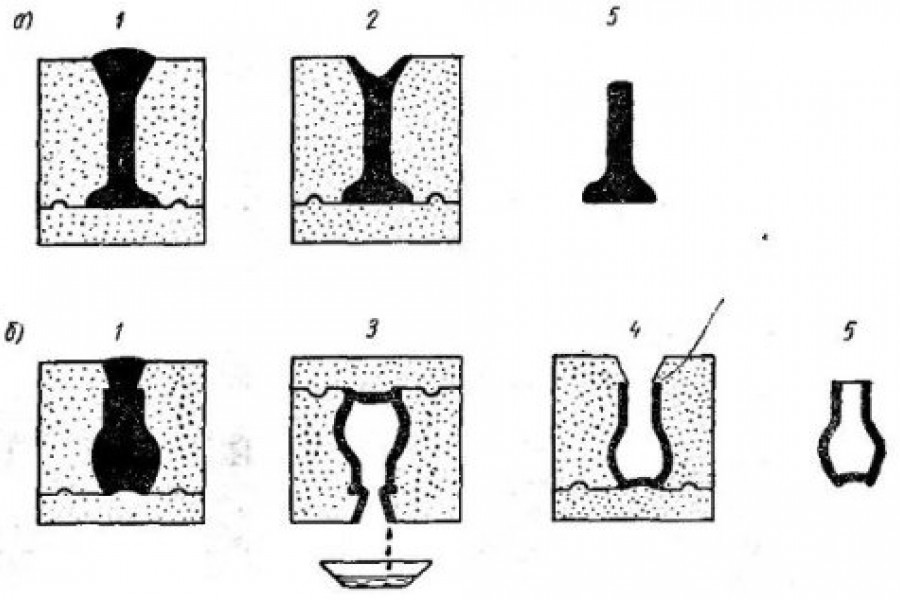

Собственно литейный процесс состоит из следующих этапов:

- Заливка шликера в форму

- Удаление избытков раствора

- Подсыхание отливки

- Отделение отливки от стенок формы.

После подсушивания разъедините части формы и осторожно извлеките изделие. Отливка подсушивается, при необходимости правятся недостаточно проработанные детали

Впоследствии отливку нужно обжечь в муфельной печи, как и изделие, выполненное на гончарном круге или ручной формовкой. Изделия, выполненные методом шликерного литья, также можно покрывать глазурью. Глазурный шликер наносится на поверхность. После этого проводится повторный обжиг изделий. Компоненты глазури спекаются, образуя тонкий и гладкий стеклообразный слой.

Применение шликерного литья

Шликерное литье из глины применяется достаточно широко как в промышленности, так и в художественных промыслах.

Промышленное производство охватывает санитарную керамику, производство фигурных элементов отделки помещений, плитки и печных изразцов.

Высоковольтные изоляторы

Отдельно стоит отметить производство высоковольтных изоляторов. Фарфоровые изоляторы сочетают доступную цену с отличными электрическими характеристиками, устойчивостью к перепадам температуры и отменной долговечностью. Недостатком же их является высокая хрупкость. В последнее время они стали уступать свои позиции на рынке изделиям из современных пластиков.

Формы для ювелирных изделий

Для начала осмотритесь вокруг и спросите себя: «Есть ли у меня в наличии муфельная печь и тигель для плавки металла?» Если нет, то ломать голову над тем, как из гипса сделать форму для заливки печатки из серебра, не имеет смысла. Потому как металл плавят при температуре +600…+700 °C.

Если все в порядке, то приготовьте рукавицы, фартук, очки и принесите огнетушитель. Правила безопасности никто не отменял, не так ли?

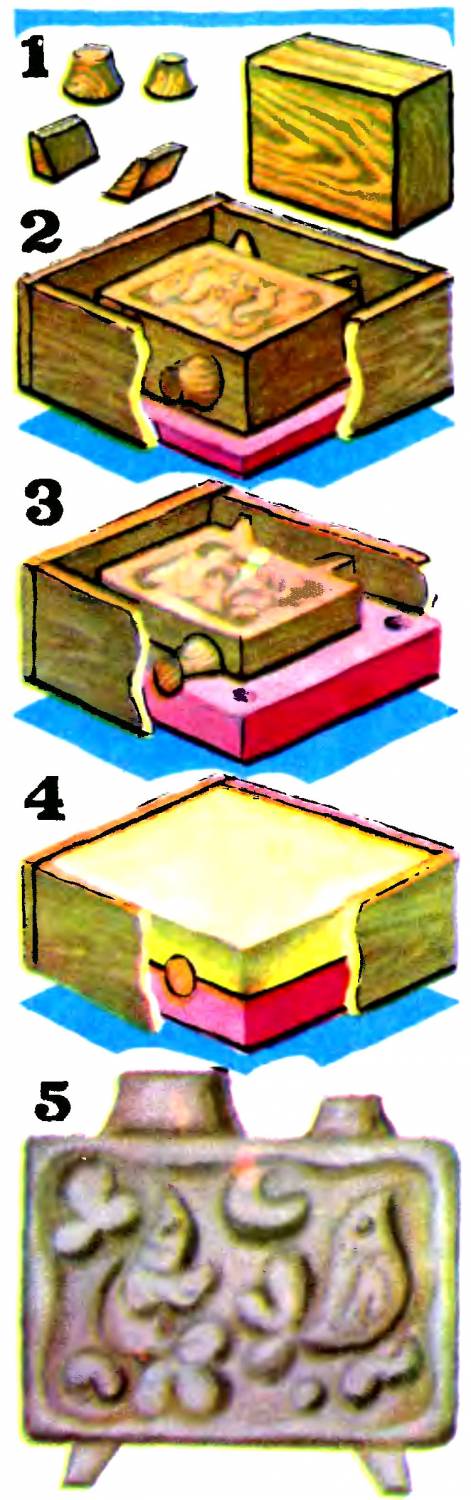

Далее понадобится воск для моделирования. Из него делается заготовка изделия. Ее тщательно полируют, и припаивают литники – трубочки. Через них в форму будет заливаться металл. Готовая модель выглядит примерно так.

Далее прототип помещают в металлическую форму, и заливают гипсом. Но не обычным, а формомассой. Ее отличие в том, что она выдерживает высокие температуры. Далее форму запекают, в процессе воск испаряется и оставляет внутри полость, повторяющую форму изделия. На последнем этапе внутрь заливают металл.

Использование шликерного литья

Шликерное литье из глины используется очень широко как в промышленности, так и в эстетических промыслах.

Товарное производство охватывает санитарную керамику, производство фигурных компонентов облицовки помещений, плитки и печных изразцов.

Отдельно нужно отметить производство высоковольтных изоляторов. Фарфоровые изоляторы совмещают недорогую стоимость с прекрасными работающими от электричества свойствами, стойкостью к температурным перепадам и отменной долговечностью. Минусом же их считается большая хрупкость. В наши дни они стали уступать собственные позиции на рынке изделиям из сегодняшних пластиков.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Производство

Технология произ-ва К. обычно включает: подготовку формовочной массы – приготовление порошков исходных компонентов (с требуемым размером частиц) измельчением или химич. методами, перемешивание порошков между собой и с жидкой временной технологич. связкой (ВТС; вода, органич. полимеры, пластификаторы); изготовление заготовок (полуфабриката) заданной формы и размера разл. методами формования; удаление ВТС (сушка, выжигание); обжиг (спекание) для упрочнения и получения керамич. изделий. Традиц. виды К. изготовляют на основе глины, природных минералов; технич. К. – обычно из синтетич. материалов, которые обжигают в разл. газовых средах (воздух, азот, водород, аргон, гелий и др.) или вакууме; иногда используют горячее прессование, микроволновый (высокочастотный) нагрев, а также золь-гель процессы, самораспространяющийся высокотемпературный синтез и др.

Формовочные керамич. массы применяются порошкообразные, пластичные (с содержанием до 50% жидкой ВТС) и жидкотекучие – литейные шликеры (50–70% ВТС). Литейный шликер (концентриров. суспензии) приготовляют из непластичных порошков, добавляя в тонкомолотую смесь исходного сырья термопластичные вещества (напр., парафин, воск), олеиновую кислоту и некоторые ПАВ, удаляемые впоследствии.

Выбор метода формования К. определяется в осн. формой изделий. Для формования керамич. заготовок используют: прессование порошковых масс, формование пластичных масс (выдавливание, раскатка, допрессовка, обточка) или литьё жидкотекучих масс. Отформованные изделия подвергают сушке (в случае применения водорастворимой связки) или выжиганию органич. связки.

Обжиг К. – важный технологич. процесс, обеспечивающий необходимую степень спекания. При точном соблюдении режима обжига создаётся материал определённого фазового состава и с заданными свойствами. Для каждого вида К. характерен свой температурный режим обжига: напр., строит. К. обжигают при темп-ре ок. 900 °C, огнеупорную К. – ок. 2000 °C. В зависимости от состава керамич. массы и темп-ры обжига спекание может происходить как с участием жидкой фазы (в фарфоровых, стеатитовых и др. изделиях составляет до 50% по массе и более), так и без участия жидкой фазы (напр., в корундовой К.). Спекание в твёрдых фазах, получившее распространение в произ-ве технич. К. на основе чистых оксидов и бескислородных соединений, происходит при более высоких темп-рах, чем спекание с участием жидкой фазы. В результате спекания размеры изделий уменьшаются, а механич. прочность и плотность возрастают. Некоторые виды К. перед обжигом покрывают глазурью, которая при высоких темп-pax (1000–1400 °C) плавится, образуя стекловидный водо- и газонепроницаемый слой. Изделия хозяйств. и худож. К. украшают керамическими красками и золотом. Для придания поверхностям изделий технич. К. ряда спец. свойств наносят керамические покрытия, которые повышают эрозионную и химич. стойкость, обеспечивают заданные оптич., электрич., каталитические и др. эксплуатац. характеристики.

Применение шликерного литья

Шликерное литье из глины применяется достаточно широко как в промышленности, так и в художественных промыслах.

Промышленное производство охватывает санитарную керамику, производство фигурных элементов отделки помещений, плитки и печных изразцов.

Высоковольтные изоляторы

Отдельно стоит отметить производство высоковольтных изоляторов. Фарфоровые изоляторы сочетают доступную цену с отличными электрическими характеристиками, устойчивостью к перепадам температуры и отменной долговечностью. Недостатком же их является высокая хрупкость. В последнее время они стали уступать свои позиции на рынке изделиям из современных пластиков.

Характерности тонкостенного литья из шликера

Если нужно получить тонкостенное изделие, необходимо помнить, что после заливки гипс тут же начнет высасывать воду из шликера. В зависимости от времени нахождения раствора в форме меняется толщина стенок сосуда или статуэтки. Глина осаждается на стенках формы с конкретной для каждой определенной формы и определенного состава раствора скоростью. Исходя из этого увеличивается и толщина черепка.

Тонкостенное шликерное литье

В ходе пробной заливки шликер льют в оправку до верха. Каждые 5 минут штангенциркулем измеряют толщину осажденного слоя. По результатам измерений специалист может высчитать время, которое необходимо для получения заданной толщины стенки. Полностью напитанный влагой гипс перестает впитывать воду, однако в случае тонкостенных сосудов ввиду относительно небольшого объема черепка этого не нужно бояться.

Изготовление форм для литья из гипса

Наиболее используемыми материалами являются сам гипс и силикон.

Формы из гипса являются традиционными и привычными для многих поколений мастеров. Они более требовательны к уровню мастерства при изготовлении. В последние десятилетия их все больше теснят формы из силикона.

Формы, которые сделаны из силикона, отличаются высокой точностью, возможностью проработки мелких деталей, легкостью изготовления и снятия ее с отливки. Несколько дороже обходится исходный состав, но это компенсируется повышенной технологичностью и долговечностью.

При проектировании и изготовлении формы важно обращать внимание на:

- Тщательность проработки деталей.

- Способ соединения половинок формы и их последующей разборки

- Способ фиксации половинок друг относительно друга

- Расположение отверстий для литья. Оно должно позволить жидкому гипсу проникать во все уголки формы и полностью заполнять ее.

- Конфигурация опоки должна давать пузырькам воздуха свободный выход.

Для фиксации частей опоки друг относительно друга обычно используют резиновые ленты. Для маленьких изделий подходят резинки для денег, для более крупных их вырезают из велосипедных или автомобильных камер.

Технология шликерного литья

Процесс шликерного литья базируется на двух физических явлениях: способности гипса впитывать воду и способности глины отдавать воду. Возможно изготовление двух классов отливок: тонкостенные и толстостенные (полнотелые). На фоне технологий гончарного круга или ручной лепки процесс выглядит достаточно сложным. Применение его требует определенных навыков и опыта. Даже опытным мастерам обычно приходится дорабатывать отливочные формы. Весь технологический процесс от начала разработки эскиза до получения готового изделия может занять до нескольких недель.

Предварительные операции

Сначала необходимо разработать эскиз. При разработке нужно учесть требования выбранной технологии, предусмотреть в форме литники достаточного сечения и в местах, обеспечивающих наилучшее заполнение оправки и прилегание к модели.

Пример эскиза для шликерного литья

На основе эскиза можно приступать к изготовлению модели. Модель является точной копией будущего изделия, но отличается от него чуть большими размерами. Это припуск на неизбежную усушку в ходе обжига.

Модель шликерного литья

Модели делают из таких материалов, как пластилин, гипс, дерево, керамика или силикон. Используя модель, мастер делает разборную форму из гипса. Другие материалы, доступные в условиях мастерской, для оправки не подходят, поскольку только гипс обладает уникальным свойством всасывать воду из шликера. Форма разбирается, модель извлекается. Оправка готовится к литью. Шликер разводится и тщательно перемешивается непосредственно перед отливкой.

Собственно литейный процесс состоит из следующих этапов:

- Заливка шликера в форму

- Удаление избытков раствора

- Подсыхание отливки

- Отделение отливки от стенок формы.

После подсушивания разъедините части формы и осторожно извлеките изделие. Отливка подсушивается, при необходимости правятся недостаточно проработанные детали

Впоследствии отливку нужно обжечь в муфельной печи, как и изделие, выполненное на гончарном круге или ручной формовкой. Изделия, выполненные методом шликерного литья, также можно покрывать глазурью. Глазурный шликер наносится на поверхность. После этого проводится повторный обжиг изделий. Компоненты глазури спекаются, образуя тонкий и гладкий стеклообразный слой.

Оборудование и материалы для литья

Для литья используется шликер определенной консистенции. На ощупь он должен быть маслянистым. В состав шликера, помимо глины и воды, включают различные добавки, меняющие консистенцию и другие свойства суспензии. В качестве добавок используют

Шликер для будущего изделия

- Другие сорта глины

- Песок

- Шамот

- Электролиты

- Красители

Важнейшим оборудованием являются формы для литья. От продуманности конструкции и качества изготовления напрямую зависит качество конечного изделия. В шликерном литье применяются гипсовые формы. Оправка обычно делается из двух частей. Для точного совмещения двух частей на одной из них предусматриваются выступы, а в другой — соответствующие им по профилю впадины. В художественном литье, отличающемся малыми сериями, части формы скрепляются резинками. Гипсовая форма для шликерного литья обладает ограниченным сроком службы, и при планировании выпуска больших партий (например, изразцов) необходимо предусмотреть изготовление нескольких оправок на каждое изделие.

Формы для шликерного литья

Важно! Форму необходимо делать только из высококачественного скульптурного гипса. Гипс должен быть пуховым, не содержать посторонних включений и комков

Оправки, изготовленные из высококачественного гипса, способны выдерживать более сотни отливок. Если же гипс низкокачественный, то после десятка отливок стенки начинают выкрашиваться и осыпаться.

Формы, пришедшие в негодность, можно раскрошить молотком, просеять через мелкое сито и добавлять в гипсовый раствор для отливки новых оправок в пропорции не более чем 1:10.

Керамическая консультация — Все вопросы

Терра сигиллата (латынь terra sigillata) — глинистое покрытие на поверхности керамики. Применяется с древних времен до наших дней как декоративное средство в художественной керамике и в бытовой керамике ручной работы.

Состав: 100% глина, очень редко — с добавлением неорганических пигментов. Цвет определяется видом глины после обжига. Особенность терра сигиллаты заключается в чрезвычайно малом размере частиц глины и практически полном отсутствии более крупных частиц. Благодаря этому покрытие хорошо мажется, образует тонкий ровный слой, хорошо сцепляется с поверхностью изделия, не образует при сушке и обжиге шелушений или трещин. Лощение слоя терра сигиллаты в кожетвердом, почти высохшем, состоянии дает слабый блеск, характерный для изделий этого вида, сохраняющийся при низкотемпературном обжиге.

Приготовление: Техника приготовления проста, готовая терра сигиллата может долго храниться, поэтому готовить ее можно в любой удобный момент и впрок. Используют любую глину, обычно — красную, так как в ней, по сравнению с белой, содержится намного больше тонкодисперсной фракции. По этой же причине предпочтительна очищенная карьерная глина, а не готовая керамическая масса, содержащая отощители и плавни — для нашего случая балласт. 2-3 кг глины распускают в высокой емкости 8-10 литров, например, в ведре или пластиковой широкогорлой бутыли, полностью заполненной водой. Чтобы увидеть процесс оседания, можно в первый раз распустить меньшее количество глины в 3-5 литровой стеклянной банке. Для облегчения роспуска в воду добавляют чайную ложку кальцинированной соды или жидкого стекла, или даже две-три ложки. Распускать нужно тщательно. Не должно остаться никаких мелких липких комочков. Распущенная смесь должна быть похожа на молоко, а не на густые сливки. Можно использовать миксер, можно контролировать роспуск, пропуская смесь через мелкое сито — никаких нераспущенных комочков не должно быть. Цель роспуска — создать условия для свободного оседания частиц глины. Теперь нужно оставить ведро в покое на 15-20 часов. То есть, например, с 6 вечера до обеда следующего дня

Это важно. За это время суспензия расслоится: на самом дне будут лежать крупные и мелкие песчинки, в нижней трети будет находиться глина с частицами крупного размера, которые еще не успели полностью осесть

Донный осадок и нижнюю треть нужно будет выбросить, хотя в них содержится почти вся распущенная глина! Верхняя треть тоже не нужна, она слишком водянистая. Нас интересует средняя треть, размер частиц в ней — примерно 0,1 мкм = одна десятитысячная доля миллиметра. Ее нужно выделить, например, медленно и аккуратно слить, не допуская смешивания с нижней третью. Или использовать сифон. Посмотрите в интернете, как это делается (поиск по terra sigillata, картинки). Выделенную жидкость можно вылить в широкое блюдо и оставить подсыхать. Лучшая консистенция для хранения — как мягкое сливочное масло, и до этой консистенции терра сигиллата будет сохнуть пару-тройку дней или неделю, после чего ее можно переложить в банку с крышкой. Для нанесения можно в любой момент добавить воды. Точные пропорции воды-глины-соды-жидкого стекла-времени оседания позволят ускорить процесс роспуска и увеличить выход готовой для работы пасты.

Нанесение: Наносить на хорошо уплотненную поверхность необожженного почти высохшего изделия одним, двумя или тремя очень тонкими слоями. Каждый слой наносят после легкого подсыхания предыдущего. Часто покрытие прекрасно держится и на утильном пористом черепке. Покрытие лощат гладким камешком, когда слой терра сигиллаты высохнет до кожетвердого состояния. Техника лощения важна для получения однородного эффекта. Если под рукой есть терра сигиллата разного цвета, например, дающая в обжиге темно-коричневый и светло-желтый цвет, можно попробовать сделать рисунки в стиле греческих ваз. По лощёной поверхности можно процарапать «матовый» рисунок или надпись.

Обжиг: Обжигать обычным образом, однако лоск может исчезнуть при обжиге выше 1000-1100°С.

Условия обучения

Обучаем в Москве художественной керамике 6 дней в неделю с понедельника по субботу согласно выбранному расписанию

Подать заявку на обучение вы можете в любое удобное время на нашем сайте, но сначала обратите внимание на условия:

- При регистрации необходимо внести 50% стоимости обучения. Оставшуюся сумму – в течение первых двух недель обучения.

- Продолжительность базового курса — 72 академических часа .

- Стоимость 48 000 рублей.

- Численность группы – до 4 человек .

- Выдаваемый документ после успешного прохождения базового курса — Свидетельство о профессии «Изготовитель художественных изделий из керамики» с присвоением 2-3 разряда.

- Для записи при себе иметь: паспорт, фотографию 3х4 см.

Занятия проходят в мастерской с использованием гончарного оборудования и инструментов, современных печей для обжига. Курс обучения гончаров-керамистов включает теоретическую и практическую части, которые есть в плане каждого занятия. За время курсов каждый из учащихся создаст декоративные изделия, керамическую плитку и посуду, используя разные техники работы с глиной. Наставники уделят максимум внимания технологиям, более всего интересующих конкретную группу. Все работы, кроме дипломной, останутся у слушателя. Одна из работ, выполненных слушателем на курсах, вынесется на защиту в качестве дипломной. По результатам защиты мы выдадим документ о квалификации. Для желающих научиться профессионально изготавливать конкретный вид изделий организуем индивидуальные и групповые курсы продвинутого уровня.

Подайте заявку на обучение прямо сейчас! Мы свяжемся с вами, ответим на вопросы, запишем на курс с подходящим режимом обучения.

Узнать даты начала курсов

Руководитель курса и педагоги

Пименов Сергей Викторович

Преподаватель курса «Художественная керамика»

Пименов Сергей Викторович

Художник, керамист-гончар. Учился МГХПА им. Строганова на факультете монументально-декоративной живописи. В течении 15 лет занимался прикладным дизайном (художественная ковка, литьё, мозаика, витраж, дизайн мебели, лестниц, интерьера). Работал в области производства печных изразцов и настенной плитки. С 2021 года работает с глиной — гончарное дело, лепка, декор. Преподаёт в школе-студии Сергея Акентьева от (пос. Гжельского кирпичного завода). Член Творческого Союза Гончаров Александра Поверина.

Звягина Вероника Юрьевна

Преподаватель курса «Гончарное дело»

Звягина Вероника Юрьевна

Художник-керамист, гончар, участник творческих выставок и керамических фестивалей. Стаж работы с глиной больше 10 лет. Опыт преподавания 10 лет. Руководитель творческого проекта «Делание» Преподаватель курса «Гончарное дело» в Русской Академии Ремёсел.

Сырбу Александра Николаевна

Преподаватель дистанционного курса «Керамика и гончарное дело»

Сырбу Александра Николаевна

Образование: — АХПК им. В.М. Васнецова по специальности «декоративно-прикладное искусство», — МГХПА им. С.Г. Строганова по специальности «художественная керамика», — Институт Проблем Современного Искусства «Новые художественные стратегии». С 2014 года постоянная участница российских и международных выставок, участница международных биеннале, лауреат ряда российских и международных конкурсов. С 2021 года член Международной Федерации Художников и Творческого Союза Художников России. Ведет теоретические и практические занятия, длительные курсы, мастер-классы для детей и взрослых. Опыт ведения занятий 7 лет. Стаж художественной практики 15 лет.

Шликерное литьё: тонкости, хитрости, приёмы

Приступаете к литью?

Это значит, что перед вами на столе будет следующее.

1. Плексовая доска или доска для лепки.

2. Банка для фарфоровых обрезков (потом переработаем их обратно в шликер).

3. Чистая губка (влажная, отжатая).

4. Набор инструментов (резец, шпатель, калибратор, шило с шариком, специнструмент для конкретного изделия).

5. Кисти разного достоинства.

6. Ведёрко тёплой воды.

7. Емкость готового шликера, перемешанного и профильтрованного через мелкое сито.

8. И, конечно же, форма.

Форма должна быть высушена, но не пересушена. Сухая форма тёплая на ощупь, непросушенная — холодная.

Вроде бы очевидно, но многие мучаются. Количество шликера для литья должно быть соразмерно задачам. Для литья мелких изделий достаточно 0,5 стакана с носиком. Закончился шликер в стакане? Долейте из ведра (не работайте с тяжёлым ведром, поднимая его до уровня плеч).

Льём быстро тонкой непрерывной струей (не останавливаясь).

Если форма с большим литником, то никаких проблем нет. Мелкий литник (5-8 мм) требует идеально тонкой, как нить, струи, чтобы не закупорить отверстие. Тут потребуется глазомер и сноровка. В качестве упражнения можно попереливать шликер из стакана в стакан.

Лить нужно на дно формы, а не на стенку. Иначе на изделии могут проступить вертикальные разводы, которые видны даже после обжига. Пример: если заливаете форму кукольной ноги, нужно целиться в пятку, иначе (смотри выше).

Почему лить нужно быстро? При торможении и паузах на изделии остаются горизонтальные полосы, которые на бисквите будут видны, как их не замывай и не затирай.

Слив шликера. Малоопытным заливщикам советуем не заливать 2 изделия одновременно. Иными словами, залили изделие, слили, затем приступили к следующему.

Фарфор может густеть от простого стояния, поэтому перед тем как сливать, нужно придать активность массе, залитой в форму, например, вращением, слегка взболтать, немного потрясти форму.

В формах с маленьким литником, перед сливом, необходимом тонким шпателем освободить отверстие слива.

Ошибка: многие вырезают кратер литника, а само отверстие не трогают, боясь повредить изделие. Отверстие литника должно быть свободно! Для этой цели можно использовать трубочки для коктейля разных диаметров.

Приём: вставляем обрезок трубочки, лучше гофрированной, переворачиваем над стаканом слива и выдуваем шликер из формы. Весь шликер должен вытечь, особенного внимания требуют формы сложной конфигурации, с углами, поднутрениями.

При выдувании может раздаться смешной звук, но результат важнее.

Сливаем шликер. Трубочку бросаем в ведро с водой. Не переворачивая форму, литником вниз ставим её на пластиковый стол/доску.

Типичная ошибка! Слив шликер, многие переворачивают форму и ставят в исходное положение. Делать этого нельзя: от таких манипуляций шликер течет вниз по стенкам изделия и оставляет безобразные потёки, в результате чего толщина изделия внутри разнится. Во время обжига за счёт разности толщин может возникнуть напряжение, и вдоль потеков могут появиться трещины, и изделие идёт в брак.

Такой же опасностью чревато неполное слитие шликера из формы. Поэтому при сливе сложных форм, с углами и поднутрениями, необходимо, сливая шликер, слегка потряхивать форму под разными углами.

Рекомендация. Первый раз льёте в форму сложной конфигурации? Первая отливка обычно идёт в брак, точней, в ведро для обрезков. Поэтому не торопитесь её вынимать, пусть постоит час или более, заберёт остатки смазки, сколы гипса. Вынув такую отливку, не поленитесь разрезать её в разных местах и изучить: нет ли потёков, разницы толщин, и на основе этих наблюдений скорректировать дальнейшую работу с данной формой.

Опытный отливщик на основе «первого блина» может сделать вывод о необходимости замены некоторых кусков формы!

На сегодня хватит. Нюансам разборки формы и работы с отливкой мы посвятим отдельный материал.

Технология

Процесс производства любых изделий по шликерной технологии основан на двух физических явлениях. Имеются в виду впитывающее свойство гипса, и способность глины отдавать влагу. Схема реализации производственного процесса предусматривает создание двух видов продукции: толстостенной и тонкостенной

При этом важно заметить, что по сравнению с ручной лепкой и созданием изделий на гончарном кругу описываемое литье является более сложной процедурой. В некоторых случаях на ее реализацию требуется несколько недель

На подготовительном этапе разрабатывается эскиз будущего творения. На этой стадии настоятельно рекомендуется учитывать все особенности применяемой технологии. И речь, в частности, идет о размещении в формах литников, которые должны находиться в местах, обеспечивающих лучшее заполнение формы. Второй этап – это изготовление по созданному эскизу модели. Она представляет собой точную копию будущего керамического или фарфорового изделия, за исключением размеров, поскольку будет немного больше. Небольшой припуск дается на возможную усушку в процессе обжига.

Модель можно изготовить из:

гипса;

пластилина;

силикона;

дерева;

керамики.

Получившийся макет будет шаблоном для создания гипсовой формы. Стоит учесть, что этот материал является оптимальным для рассматриваемого вида литья керамики, поскольку наиболее эффективно впитывает воду, содержащуюся в шликере. После застывания гипса форму разъединяют и готовят к использованию по назначению. Сама суспензия разводится до нужной консистенции и тщательно перемешивается перед самой отливкой.

Процесс литья выглядит следующим образом.

Заливка шликера.

Удаление излишков смеси.

Подсушивание заливки.

Отделение керамического слоя от формы.

После подсушки половинки формы необходимо разделить с максимальной осторожностью. При необходимости можно выполнить правку отдельных деталей изделия

Следующий шаг – это обжиг отливки в муфельной печи. В зависимости от особенностей изделия на его поверхность может наноситься глазурный шликер, после чего выполняется еще один обжиг.

Главные проблемы при шликерном литье

Загустевание раствора в форме

Раствор может загустеть, просто пребывав в оправке. По этому перед сливом лучше активировать залитый в форму шликер путем легкого взбалтывания, вращения или легкого потряхивания

Забивание литника

Если применяется форма с меньшим литником, до начала слива необходимо вычистить отверстие тонким шпателем.

Очистка отверстия тонким шпателем

Забилось отверстие литника

Некоторые начинающие мастера режут кратер литника, не притрагиваясь к отверстию и боясь навредить отливке. Чтобы отверстие литника оставалось свободным, можно вставить в них обрезки коктейльных трубочек.

Забилось отверстие литника

Форму необходимо перевернуть над емкостью для слива и ровно и сильно подуть в трубочку

Важно достичь полного вытекания. Особо тщательно нужно относиться к формам сложного рельефа

После того, как шликер слит, обрезок трубки нужно залить водой. В том же положении, литником вниз, оправку следует поставить на поверхность из пластика.

Установка формы после слива шликера в начальное положение

После слива раствора форму нужно установить в перевернутом положении. Если вернуть ее в исходное, появляются потеки шликера по стенкам изделия, и толщина стенок меняется. Различная толщина стенок приводит к росту стрессов в ходе обжига и даже появлению трещин вдоль потеков. Отливка может быть непоправимо испорчена.

Неполное слитие шликера из формы

Неполный слив также может привести к потекам и трещинам при обжиге. Если сливается изделие замысловатой формы, при сливе форму лучше встряхивать под различными углами, добиваясь полного слива шликера.

Технология шликерного литья

Процесс шликерного литья базируется на двух физических явлениях: способности гипса впитывать воду и способности глины отдавать воду. Возможно изготовление двух классов отливок: тонкостенные и толстостенные (полнотелые). На фоне технологий гончарного круга или ручной лепки процесс выглядит достаточно сложным. Применение его требует определенных навыков и опыта. Даже опытным мастерам обычно приходится дорабатывать отливочные формы. Весь технологический процесс от начала разработки эскиза до получения готового изделия может занять до нескольких недель.

Предварительные операции

Сначала необходимо разработать эскиз. При разработке нужно учесть требования выбранной технологии, предусмотреть в форме литники достаточного сечения и в местах, обеспечивающих наилучшее заполнение оправки и прилегание к модели.

Пример эскиза для шликерного литья

На основе эскиза можно приступать к изготовлению модели. Модель является точной копией будущего изделия, но отличается от него чуть большими размерами. Это припуск на неизбежную усушку в ходе обжига.

Модель шликерного литья

Модели делают из таких материалов, как пластилин, гипс, дерево, керамика или силикон. Используя модель, мастер делает разборную форму из гипса. Другие материалы, доступные в условиях мастерской, для оправки не подходят, поскольку только гипс обладает уникальным свойством всасывать воду из шликера. Форма разбирается, модель извлекается. Оправка готовится к литью. Шликер разводится и тщательно перемешивается непосредственно перед отливкой.

Собственно литейный процесс состоит из следующих этапов:

- Заливка шликера в форму

- Удаление избытков раствора

- Подсыхание отливки

- Отделение отливки от стенок формы.

После подсушивания разъедините части формы и осторожно извлеките изделие. Отливка подсушивается, при необходимости правятся недостаточно проработанные детали

Впоследствии отливку нужно обжечь в муфельной печи, как и изделие, выполненное на гончарном круге или ручной формовкой. Изделия, выполненные методом шликерного литья, также можно покрывать глазурью. Глазурный шликер наносится на поверхность. После этого проводится повторный обжиг изделий. Компоненты глазури спекаются, образуя тонкий и гладкий стеклообразный слой.

Состав шликера

Сам по себе шликер – это кашеобразная масса, в состав которой входят каолин, шпат полевой, кварц. А также этот термин актуален и для подкрашенной глины, разведенной в воде, которую широко использовали еще в древние времена. В наши дни шликер представляет собой суспензии, основой которых являются вода и глина. Именно такие смеси применяют для производства керамических фигурок и посуды литьем в пористые формы.

Влажность суспензий для фарфора и фаянса составляют от 30 до 33% и от 33 до 37% соответственно. Отметки в 40% может достигать параметр шликеров из красножгущихся видов глины

Важно учитывать, что чем ниже показатель влажности, тем выше скорость формирования керамического слоя на внутренних стенках форм

Параллельно необходимо обратить внимание на меньшую усадку в процессе сушки, а, следовательно, деформацию изделий