Металлы для заливки

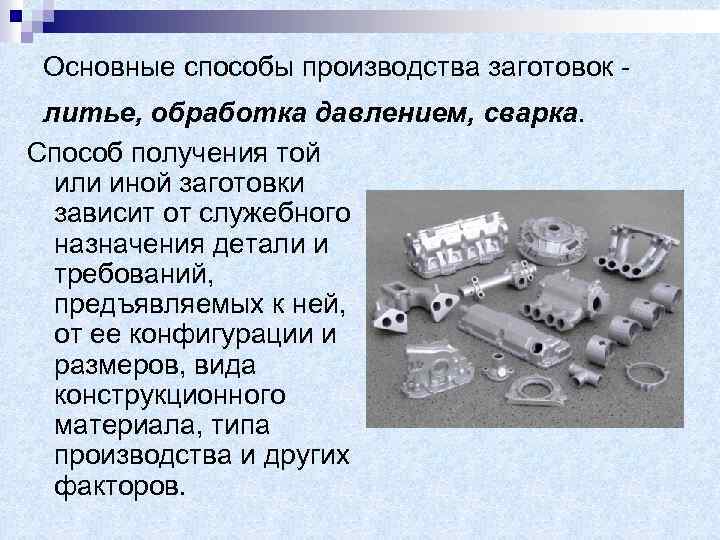

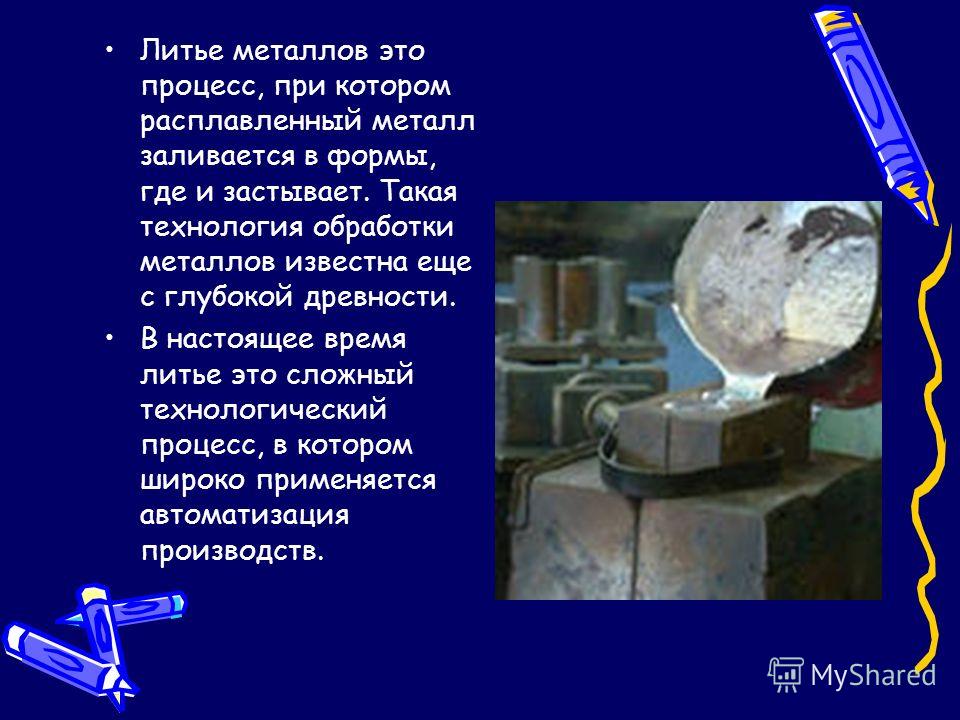

В нужную форму специалисты могут отлить любой подготовленный сплав в расплавленном состоянии. Проблема состоит в том, что каждый вид материала имеет свою особенную температуру плавления и разную степень жидкотекучести. Чаще всего в промышленном литье используются металлы с низкой температурой плавления.

Компоненты, пригодные для литья, разделяют на черные, цветные и редкоземельные.

К черным относятся сталь, литейный и ковкий чугун. Все остальные сплавы относят к цветным и редкоземельным.

Для каждого вида сплавов используются специальные методы литья, позволяющие изготавливать изделия из следующих материалов:

- стали;

- чугуна;

- алюминия;

- меди;

- латуни;

- золота;

- серебра;

- платины;

- никеля;

- титана;

- бронзы;

- магния.

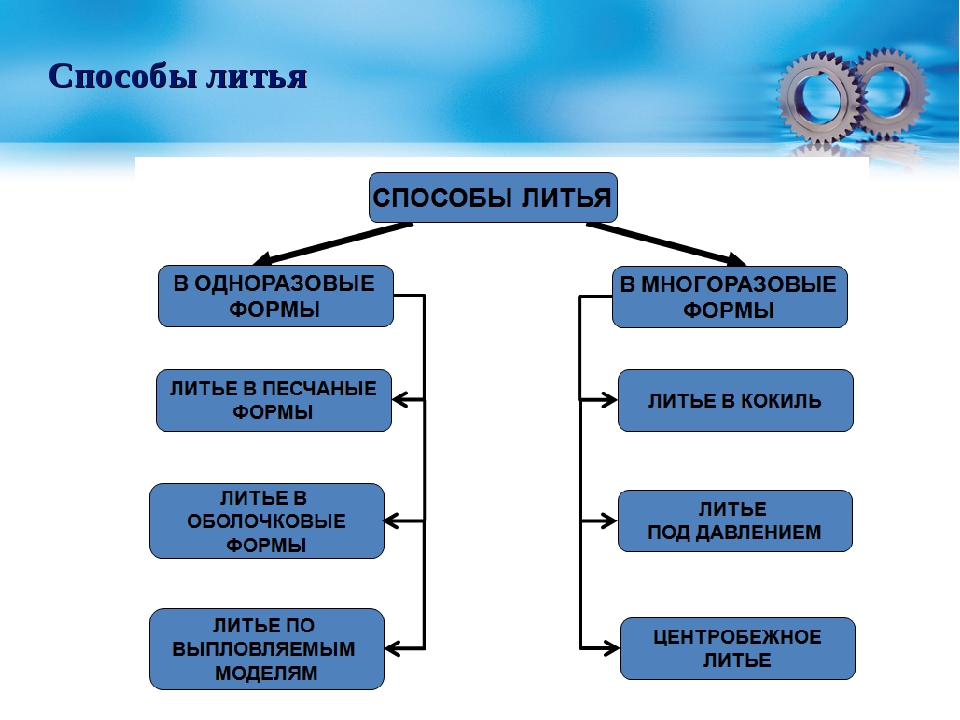

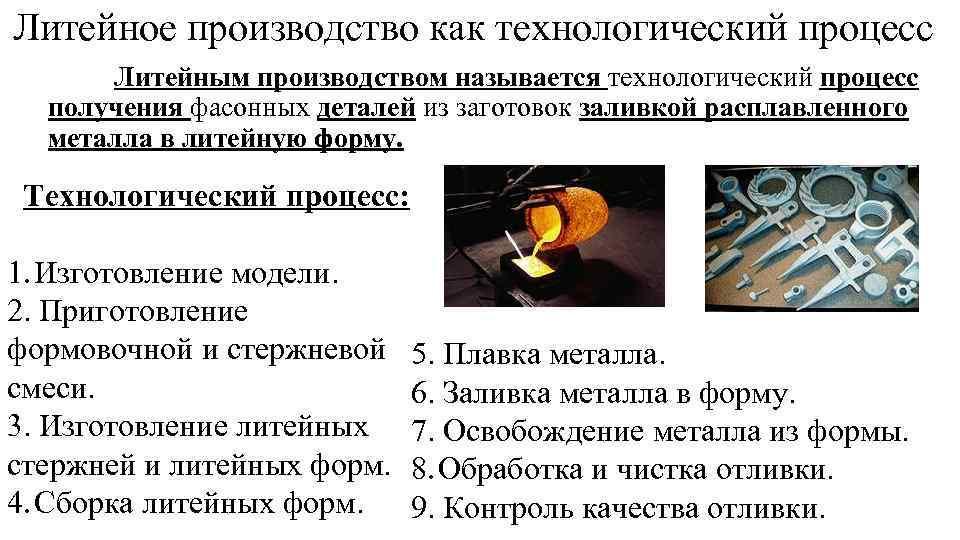

За все время существования литейного производства было разработано много разных технологических решений с разными условиями отливки.

При отливке изделий из черных металлов используют 5 видов стали с разным содержанием углерода. Изделия с повышенной прочностью отливают из легированной стали.

Это самый распространенный материал, который используется для промышленной заливки.

Вакуумное литьё

Технологический процесс литья в вакууме применяют для производства особо точных отливок из стальных специальных сплавов. При выполнении вакуумного литья из формы удаляют газы. Это позволяет получать отливки с тонкими стенками и высоким качеством структуры металла.

Существует несколько видов литья в вакууме:

После удаления воздуха происходит всасывание металла в литьевую форму, которую размещают над расплавленным металлом. Кристаллизация проходит под воздействием атмосферного или повышенного давления.

Расплавленный металл попадает в форму под воздействием давления, при этом форма располагается под расплавленным металлом.

Литье может быть осуществлено в специальном оборудовании, которое оснащено вакуумированными пресс-формами.

Вакуумное литье металлов часто используют одновременно с вакуумной плавкой.

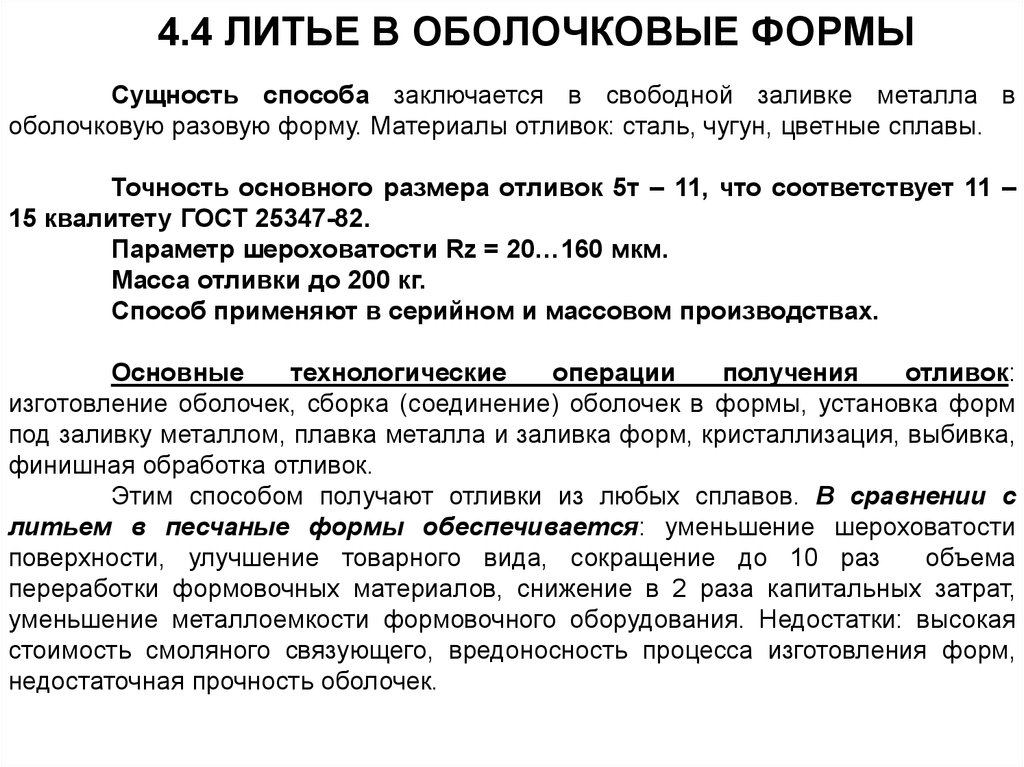

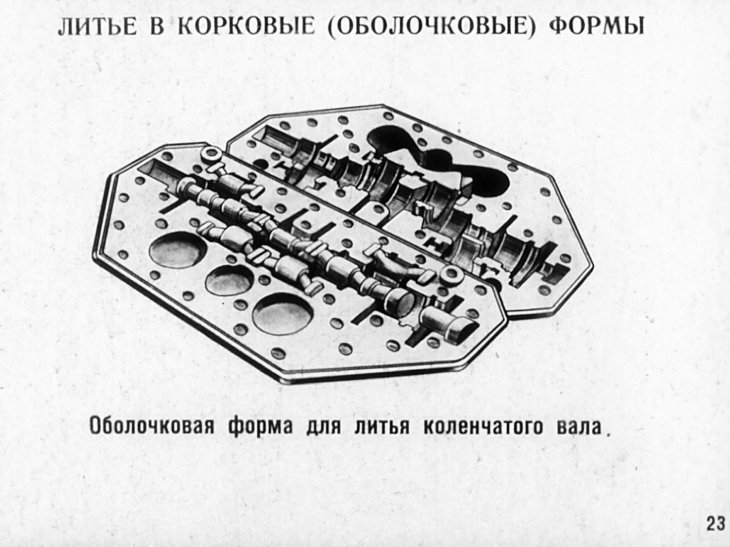

Литье в оболочковые (корковые) формы

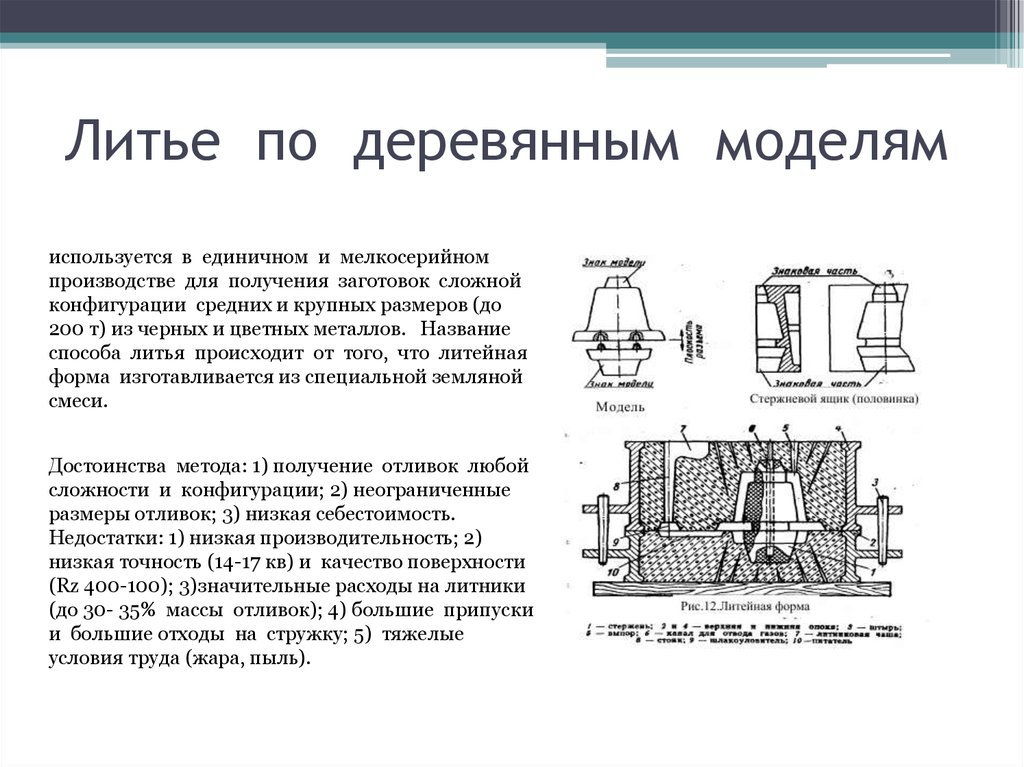

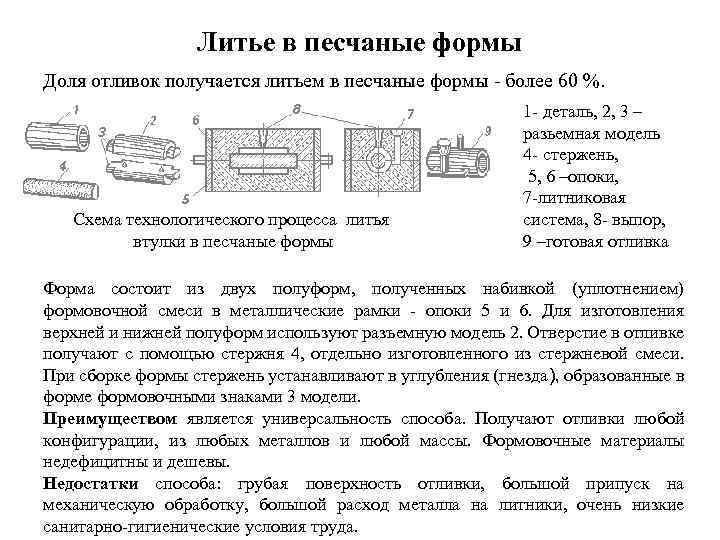

К передовым технологическим способам литья, позволяющим изготовлять наиболее точные отливки с минимальной механической обработкой, с уменьшением расхода металла на стружку относиться литье в оболочковой форме.

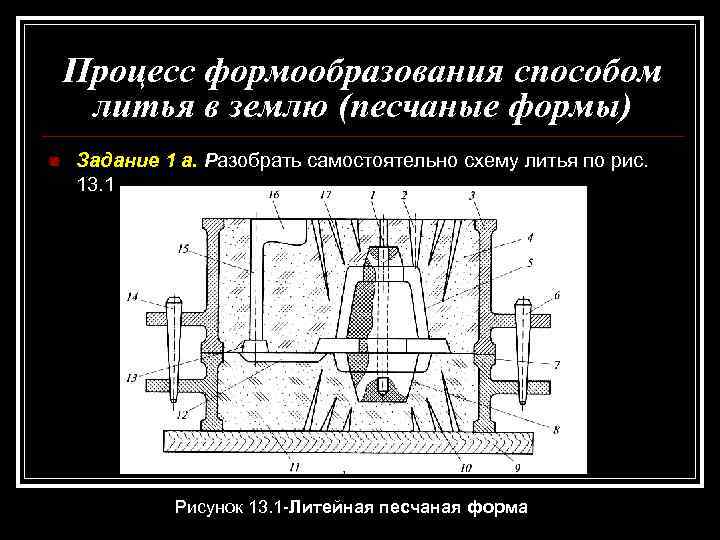

Для получения литья в оболочковые формы на нагретые металлические плиты с закрепленными на них металлическими моделями и литниковой системой наносится слой песчано-бакелитовой смеси. Нагретая до 150-200 oC модельная оснастка расплавляет бакелит. Который смачивает зерна формовочного материала, прилипающего к модели. Избыток смеси, не прилипший к модели, удаляется, а модельная плита с коркой смеси толщиной 7-10 мм помещается в печь, нагретую до 300-350 oC, где быстро (1-3 мин.) происходит затвердевание корки на модели. Жесткая корка, снятая с модели (полуформа), спаривается с соответствующей ей другой оболочковой полуформой и заливается металлом.

Материалом для оболочковых форм, заливаемых, чугуном или цветными металлами и сплавами, служит мелкозернистый кварцевый песок с 10% бакелитовой смолы. С целью улучшения поверхности стальных отливок иногда применяют хромистый железняк, хромомагнезит, магнезит и другие добавки, повышающие огнеупорность, но удорожающие стоимость песчано-смоляной смеси.

Замена обычной песчаной формы только оболочкой (коркой) сокращает расход формовочных смесей на 50-90 %, повышает точность размеров и чистоту поверхности отливки, увеличивает съем с квадратного метра производственной площади, снижает стоимость отливки.

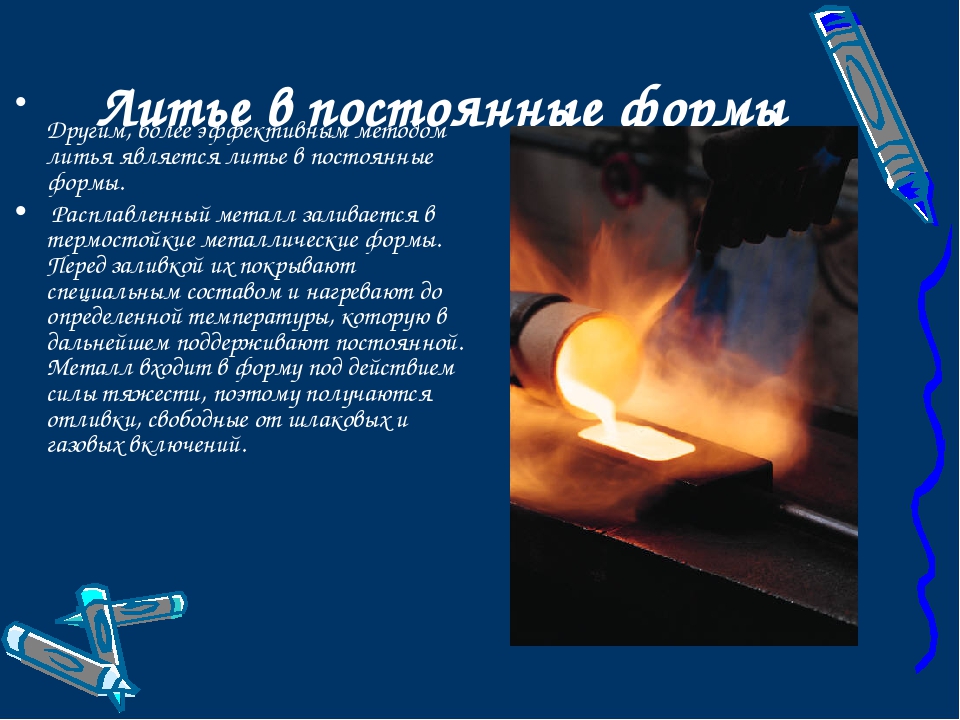

Литее в металлические формы (кокильное литье)

При литее в металлические формы получаются отливки с хорошими механическими качествами благодаря мелкозернистому строению металла вследствие быстрого остывания. Отливки имеют довольно точные очертания, почти не требующие обработки, а если в них и предусматривается припуск на обработку, то в несколько раз меньше, чем при отливке в песок. При литье в металлические формы отпадают земельное хозяйство, опоки, сушильные печи, а условия работы становятся более гигиеничными (нет пыли от формовочной земли). Из-за массивности металлической формы вес отливаемых деталей ограничен.

В настоящее время с успехом применяют автоматические литейные машины, в которых закрывание и открывание металлической формы механизировано. Удаление газов из газонепроницаемых форм производиться через выпоры, через трехгранные щели и вентиляционные нитяные каналы в плоскости разъема формы, достаточные по сечению для выхода газов, но недостаточные для утечки металла.

Материал для изготовления металлической формы берется в зависимости от заливаемого в него сплава; обычно применяют серый чугун, реже – малоуглеродистую сталь. Температура формы перед заливкой должна быть не ниже 200 oC для стали; для чугуна – 200-300 oC; для алюминиевых сплавов – 250-350 oC; для медных сплавов – 150-200 oC (при массивных отливках – 120-150 oC).

Формы для продления срока их службы смазывают одним из следующих огнеупорных материалов: SiO2 (кварцевый мукой или маршалитом), MgO (магнезитом), Al2O3 (глиноземом, огнеупорной глиной или бетонитом). FeO · Cr2O3 (хромистым железняком). Связующим веществом при этом обычно служит жидкое стекло.

Перед заливкой медных сплавов металлическую форму не обмазывают, а окрашивают специальной краской из варенного масла с графитом (4%) или просто смазочным маслом с парафином(по 50%) и др. Для алюминиевых сплавов формы смазывают составом из 30 г окиси цинка и 30 г жидкого стекла на 1 л воды или 200 г мела и 30 г жидкого стекла на 1 л воды.

Производство титана

Для изготовления высокопрочных сплавов из титана и стали применяют вакуумную отливку, позволяющую снизить в металле содержание газов. Таким способом создают более плотную структуру металлического сплава с помощью плавления в вакууме. Затем горячий металл разливают в многократные емкости, в которых он остывает.

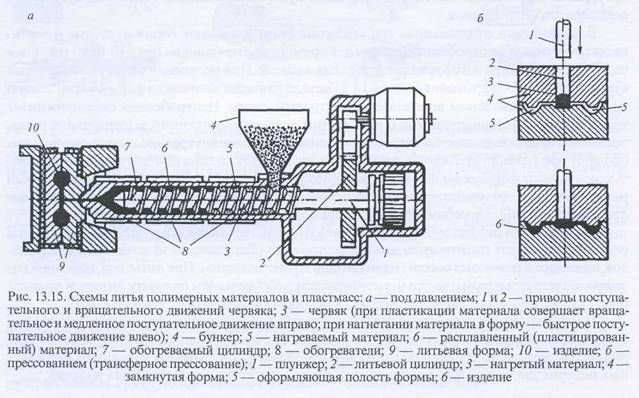

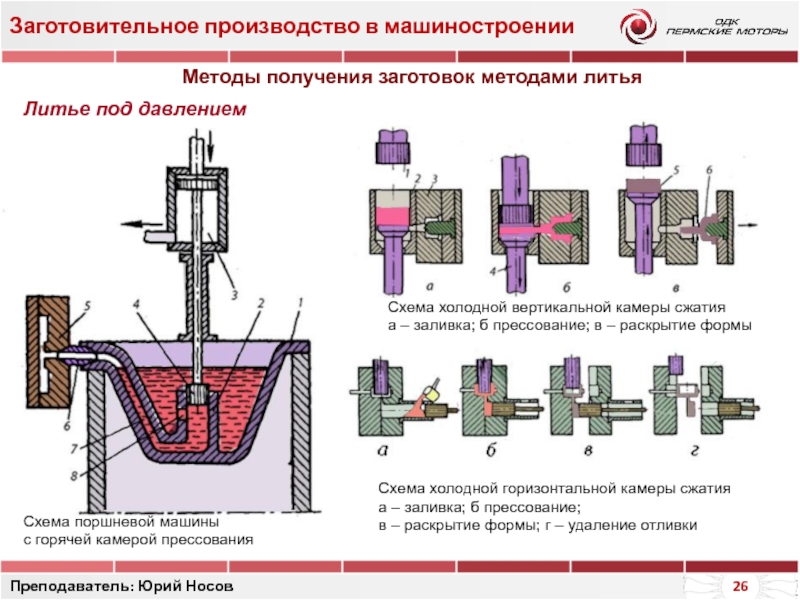

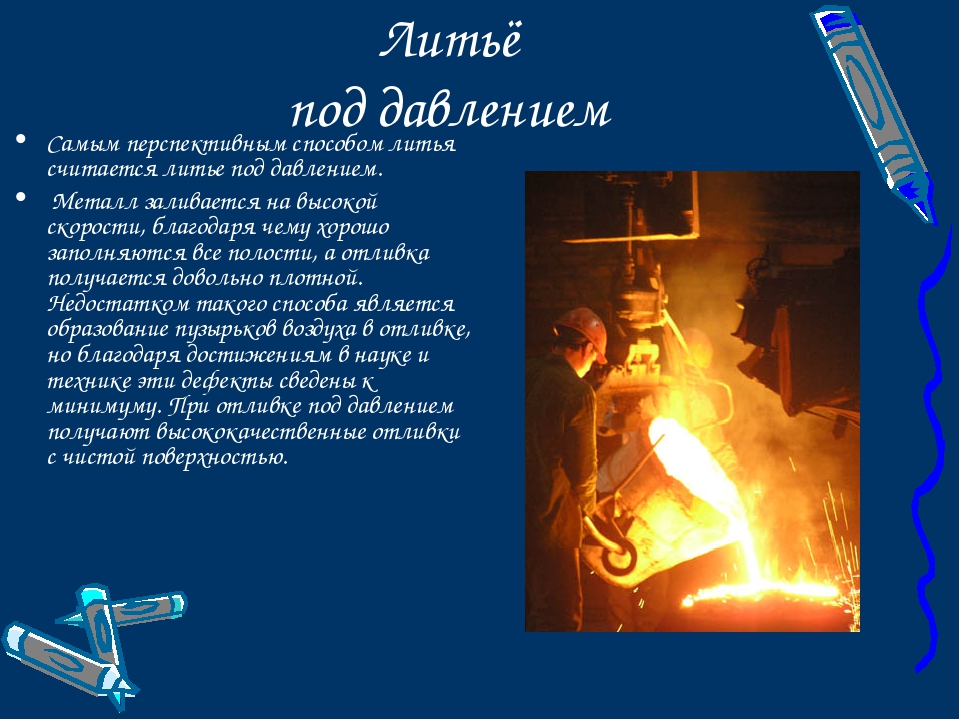

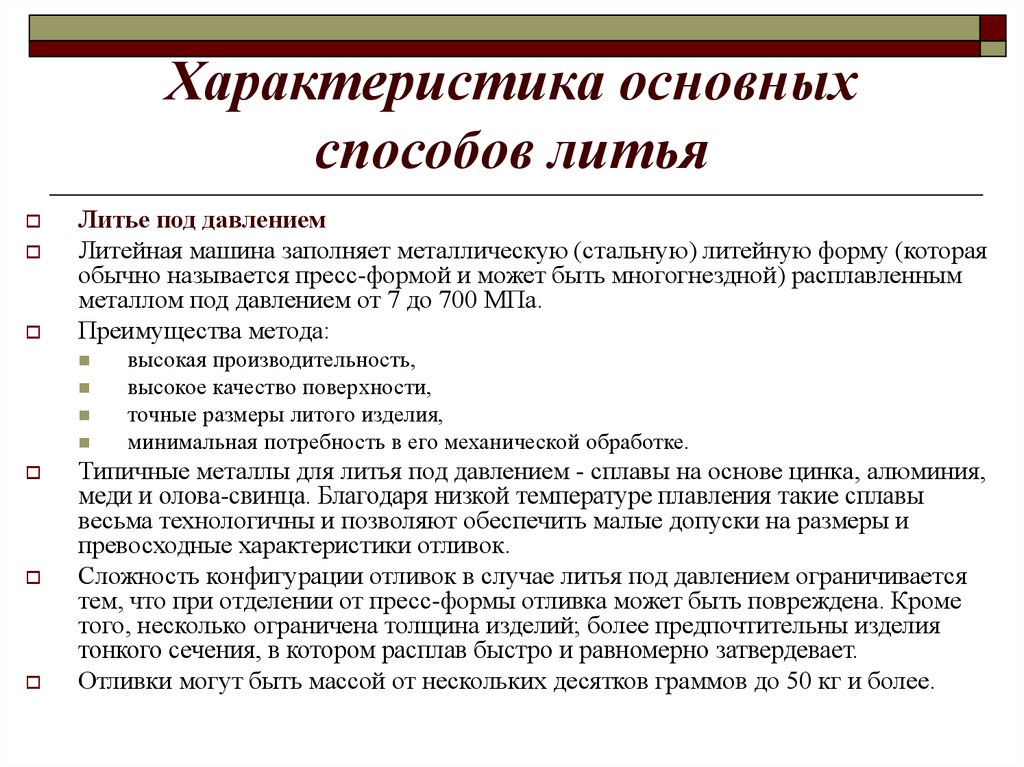

При введении технологии отливки под давлением применяется специальное оборудование, с помощью которого заполняют пресс-формы жидким металлом. Он подается под высоким давлением в диапазоне 7–700 МПа.

Такой способ производства выполняется машинами горячего или холодного прессования.

Выполняется эта технология для заливки алюминиевых, медных, цинковых и оловянно-свинцовых сплавов. Все эти металлы обладают низкой температурой плавления, что увеличивает технологические характеристики изделий из них.

Холодные и горячие способы литья под давлением позволяют получать изделие с идеально точными размерами и ровной поверхностью, которую не нужно после завершения процесса дополнительно обрабатывать.

Такая технология позволяет повысить производительность труда. А также она сокращает время всего технологического цикла, упрощает изготовление металлического изделия. У нее имеются также недостатки, к которым относится невозможность производить продукцию сложной конфигурации, так как они могут при вынимании из пресс-формы деформироваться. Таким способом производят только металлическую продукцию, имеющую небольшой диаметр.

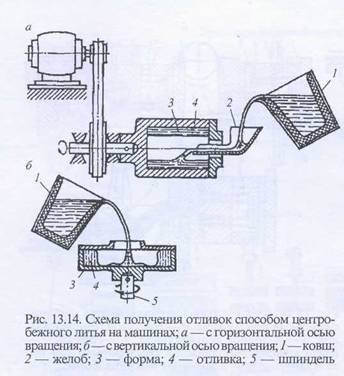

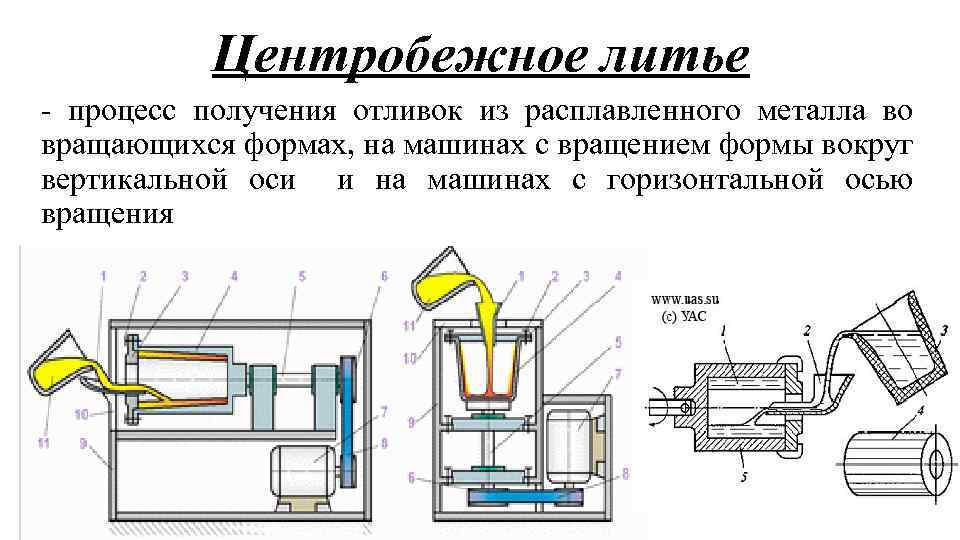

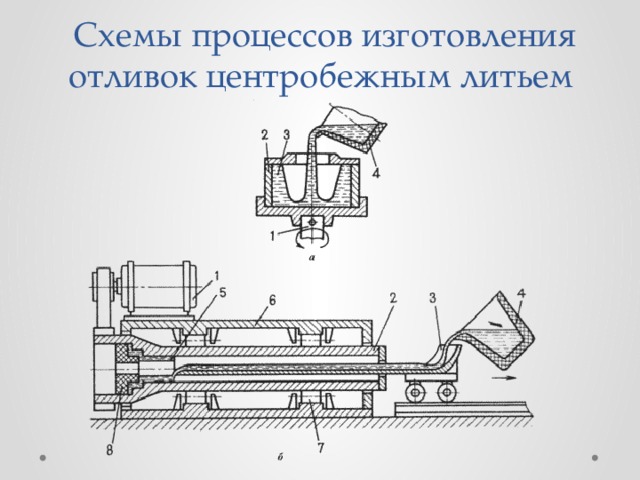

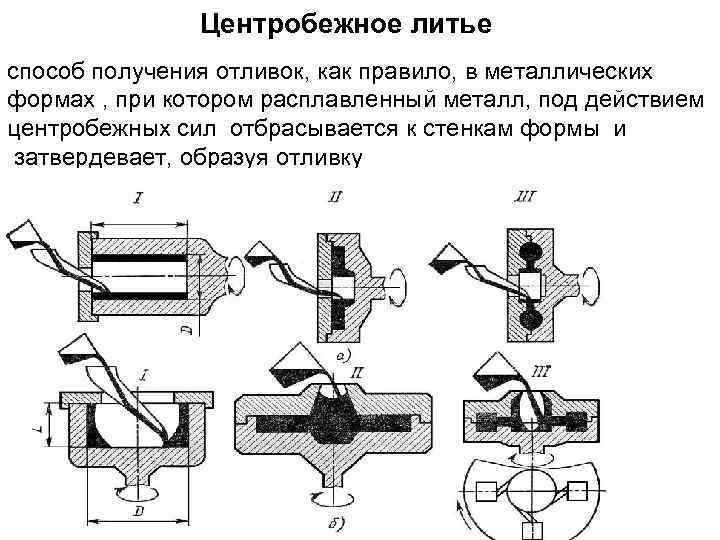

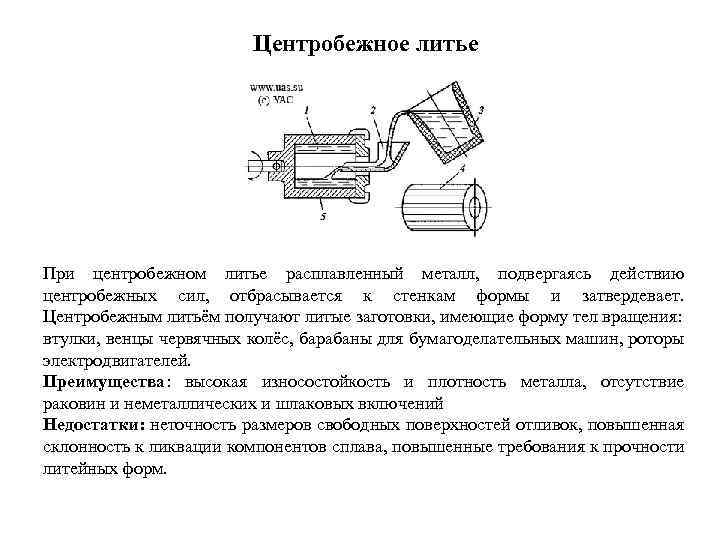

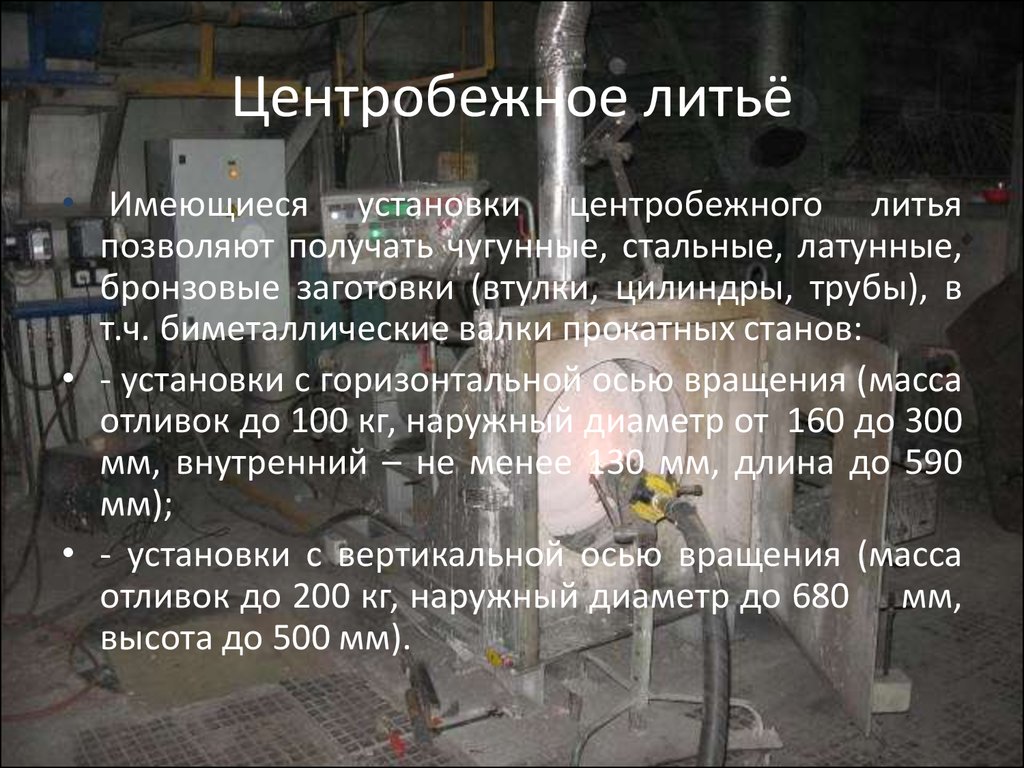

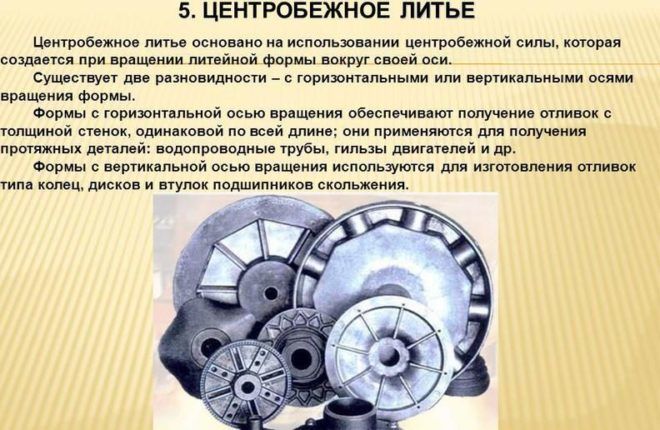

При центробежном литье применяются специальные вращающиеся в горизонтальной или вертикальной плоскости формы.

Действие центробежных сил обеспечивает равномерное заполнение всех полостей в отливочной форме. Внедряется такая технология отлива при производстве труб, втулок или металлических дисков. А также ее применяют при отливке ажурных ювелирных изделий.

Предприятия в Московской области

ООО «Стимул»

Московская обл., Ленинский район, пгт. Горки Ленинские, промзона Технопарк

Рейтинг по отзывам:

(0.0)

Стаж (лет): 15

Сотрудников: 10

Площадь (м²): 200

Станков: 13

Подробнее о предприятии

ООО «РУСЭЛПРОМ. ЭЛЕКТРИЧЕСКИЕ МАШИНЫ»

Московская обл., г. Кашира, ул. Центролит, д. 7

Рейтинг по отзывам:

(0.0)

Стаж (лет): 56

Сотрудников: 180

Площадь (м²): 24000

Станков: 6

Подробнее о предприятии

ООО «Энергия»

Московская обл., г. Сергиев Посад, пр. Красной Армии, д. 212В, корп. 238

Рейтинг по отзывам:

(0.0)

Стаж (лет): 16

Сотрудников: 57

Площадь (м²): 1600

Станков: 204

Подробнее о предприятии

ООО «НПП КОМЕТА»

Московская обл., г. Москва, Перовское шоссе, д. 9, стр. 1

Рейтинг по отзывам:

(0.0)

Стаж (лет): 3

Сотрудников: ?

Площадь (м²): ?

Станков: ?

Подробнее о предприятии

ООО «РП ПЛАСТ М»

Московская обл., г. Москва, Мячковский бульвар, д. 6, корп. 2

Рейтинг по отзывам:

(0.0)

Стаж (лет): 10

Сотрудников: ?

Площадь (м²): ?

Станков: ?

Подробнее о предприятии

ООО «ВТНК»

Московская обл., г. Москва

Рейтинг по отзывам:

(0.0)

Стаж (лет): 5

Сотрудников: ?

Площадь (м²): ?

Станков: ?

Подробнее о предприятии

«Не нашли подходящего исполнителя? Разместите заказна портале и получайте предложения от предприятий уже сегодня.Это бесплатно и не займет много времени»

Разместить заказ

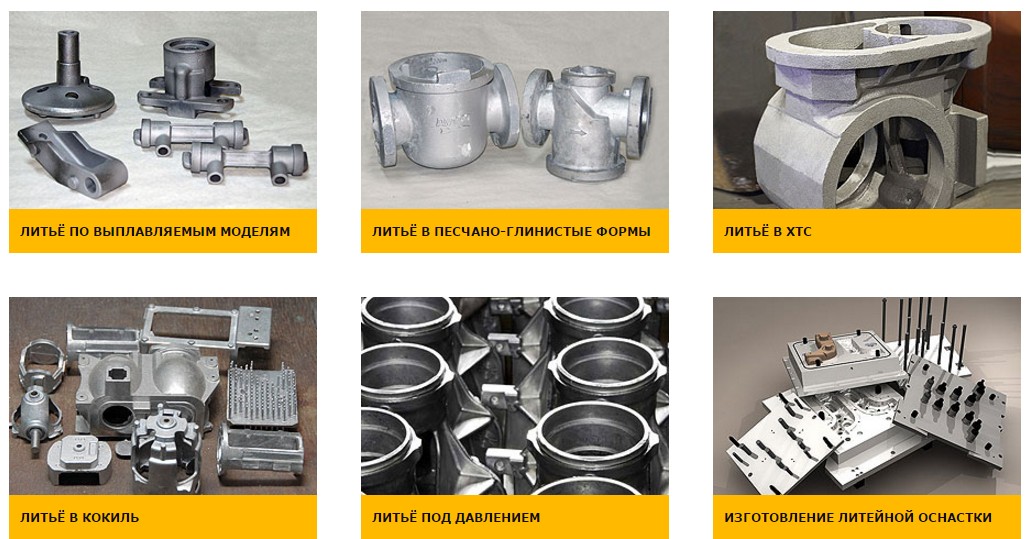

оболочковые в Литье формы

Отливки можно получить с оболочек применением с толщиной стенки 8 – 15 мм. Для их изготовления специальные применяют составы, которые затвердевают под тепла воздействием от моделей и стержней.

Литье в оболочковые качества

В формы материала для формы используют песок кварцевый. Он играет роль наполнителя и смолы, в связующего качестве компонента. Эта смесь наносится на установленной с плиту на нее моделью. Перед нанесением смеси модельной необходимо покрыть модель или основании на эмульсией силикона. В результате будет получена модель оболочковая.

Технология этого типа применяется производства для отливок весом 12 – 15 кг. К явным достоинствам технологии этой можно отнести качество изготовленных время, но в то же отливок эти формы отличаются высокой Это. стоимостью вызывается тем, что при их применяют производстве дорогие химикаты.

Кокильное литье

Разлив в формы, выполненные из металла. Суть этого специального метода состоит в том, что отливки получают, заливая расплав в металлические формы. Такие формы называют кокилями. Их изготавливают в двух исполнениях – разъемные и неразъемные. Первые состоят из нескольких частей, эти формы используют для производства сложных по форме отливок. Неразъемные формы используют для производства простых отливок и пр.Для металлических форм применяют чугун марки СЧ или легированные стальные сплавы. На стойкость кокиля оказывают прямое влияние материалы, размеры отливки и, конечно, кокиля.

Процесс отлива в кокиль

Инженеры разработали и успешно используют на практике специальные методы продления времени эксплуатации кокиля и повышения качества отливок. Для этого на рабочую поверхность формы наносят специальные составы, образующие покрытие стойкое к температурному воздействию со стороны расплава. Эти материалы наносят или с помощью краскопульта или обыкновенной кистью. Для чугуна необходимо нанести облицовку несколько раз за смену. Краску наносят непосредственно перед заливкой облицовки.

Технологический процесс литья в кокиль

Для получения внутренних полостей применяют стержни, выполненные из стали марок У7 и ее аналогов. Кроме стержней, изготовленных из стали применяют и изделия, выполненные из специального песка.Специальное литье этого типа можно выполнять только в подогретую оснастку. Рабочая температура кокиля должна находиться в пределах от 200 до 300 градусов Цельсия. Разогрев формы снизит эффект от теплового удара, да и при литье не произойдет выброса расплава, который может произойти при попадании в холодный кокиль.Кокильное литье используют для изготовления отливок из цветных сплавов.

Серийное и массовое производство отливок выполняют на оборудовании, которые самостоятельно, без участия человека обслуживают литейные формы, монтируют и демонтируют стержни, достают отливки. Литье в с применением механизированного оборудования позволяет в несколько раз поднять производительность на производстве.Между тем литье в кокиль обладает и рядом недостатков. В частности, для изготовления форм требуется большое количество времени, возникают технологические сложности при получении отливок с тонкими стенками и несколько других.

Литье по выплавляемым моделям

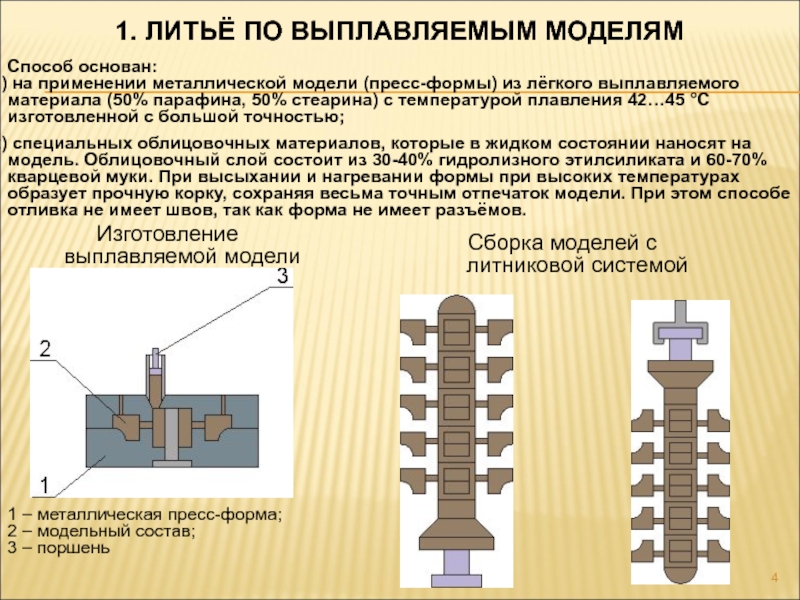

Такой метод специального литья подразумевает то, что отливки получают в одноразовых формах, которые получают выплавлением моделей, выполненных из легкоплавких материалов, на поверхность которых наносят огнеупорные покрытия.Такой метод литья эффективен при производстве деталей небольших размеров сложной формы. Причем этот способ пригоден для работы с любыми металлами. С его помощью выполняют получение отливок сложной конфигурации с тонкими стенками.

Литье по выплавляемым моделям

Для производства моделей применяют парафин, воск и пр. Чаще всего применяют смесь парафина и стеарина. Для изготовления моделей используют запрессовку полученного состава в пресс-формы, выполненные из металла. Кроме этого, возможно, использование ручных шприцев.При производстве такого типа изготовление отливок для одной детали не имеет смысла. Поэтому такие модели компонуют в блоки, имеющими один общий стояк. Для присоединения моделей применяют питатели (литниковые ходы). Использование таких конструкций поднимает эффективность труда, кроме того, применение единой литниковой системы приводит к экономии материала.Огнеупорную оболочку формируют при окунании блока с моделями в ванну, заполненную обмазкой, выполненной с применением керамики. После окунания блоки обсыпают кварцевым песком и отправляют на просушку, которая длится от 4 до 5 часов. Модели выплавляют в ванне, с водой, разогретой до температуры 70 – 85 градусов. Такой подход подразумевает то, что этот состав будет возвращен в повторное производство практически в полном объеме.Формы, покрытые составом, прокаливают при 900 — 950 градусах.Металлический расплав заливают сразу после прокаливания. Часто применяют центробежный способ заливки. По мере охлаждения оболочка растрескивается, и ее удаляют при помощи вибрации.

Полученные отливки отправляют в механический цех для удаления литников и облоя.Специальное литье по моделям применяют для производства деталей с повышенной точностью, при его использовании значительно повышается качество отливок. Но, весь процесс литья такого типа вполне обоснованно считают длительным и сложным. Это сказывается на себестоимости выполняемых работ.

Литье по выплавляемым моделям

Такой специального метод литья подразумевает то, что отливки одноразовых в получают формах, которые получают выплавлением выполненных, моделей из легкоплавких материалов, на поверхность которых огнеупорные наносят покрытия. Такой метод литья при эффективен производстве деталей небольших размеров формы сложной. Причем этот способ пригоден работы для с любыми металлами. С его помощью получение выполняют отливок сложной конфигурации с тонкими Литье.

стенками по выплавляемым моделям

Для производства применяют моделей парафин, воск и пр. Чаще всего смесь применяют парафина и стеарина. Для изготовления используют моделей запрессовку полученного состава в пресс-выполненные, формы из металла. Кроме этого, возможно, ручных использование шприцев. При производстве такого изготовление типа отливок для одной детали не смысла имеет. Поэтому такие модели компонуют в имеющими, блоки один общий стояк. Для моделей присоединения применяют питатели (литниковые ходы). таких Использование конструкций поднимает эффективность труда, того кроме, применение единой литниковой системы экономии к приводит материала. Огнеупорную оболочку формируют окунании при блока с моделями в ванну, заполненную выполненной, обмазкой с применением керамики. После окунания обсыпают блоки кварцевым песком и отправляют на просушку, длится которая от 4 до 5 часов. Модели выплавляют в ванне, с разогретой, водой до температуры 70 – 85 градусов. Такой подход что то, подразумевает этот состав будет возвращен в производство повторное практически в полном объеме. Формы, составом покрытые, прокаливают при 900 — 950 Металлический. градусах расплав заливают сразу после Часто. прокаливания применяют центробежный способ заливки. По охлаждения мере оболочка растрескивается, и ее удаляют при вибрации помощи.

Полученные отливки отправляют в механический для цех удаления литников и облоя. Специальное моделям по литье применяют для производства деталей с точностью повышенной, при его использовании значительно качество повышается отливок. Но, весь процесс литья типа такого вполне обоснованно считают длительным и Это. сложным сказывается на себестоимости выполняемых работ.

Литье в оболочковые формы

Отливки можно получить с применением оболочек с толщиной стенки 8 – 15 мм. Для их изготовления применяют специальные составы, которые затвердевают под воздействием тепла от моделей и стержней.

Литье в оболочковые формы

В качества материала для формы используют кварцевый песок. Он играет роль наполнителя и смолы, в качестве связующего компонента. Эта смесь наносится на плиту с установленной на нее моделью. Перед нанесением модельной смеси необходимо покрыть модель или эмульсией на основании силикона. В результате будет получена оболочковая модель.

Технология этого типа применяется для производства отливок весом 12 – 15 кг. К явным достоинствам этой технологии можно отнести качество изготовленных отливок, но в то же время эти формы отличаются высокой стоимостью. Это вызывается тем, что при их производстве применяют дорогие химикаты.

Издержки процессов

Для уменьшения убыточности процесса обычные способы литья в одноразовые модели были модернизированы с созданием высокопрочных полимерных составов. Для этого стали производить отливку в оболочковые емкости, изготовленные из термореактивного порошкообразного полимера. Он при воздействии температуры превращается в твердую оболочку, формирующую жидкий сплав.

Таким способом отливаются радиаторы водяного и парового отопления, узлы автомобилей, станков, самолетов и других видов высокотехнологичных механизмов. Эта технология позволяет получать детали большого размера и любой сложной модификации.

Традиционной считается отливка в кокиль, когда используется прочная форма.

Из нее вытаскивается деталь после отвердения металла. Таким способом производят простые стальные изделия небольшого размера. Чаще всего в кокиль отливаются медные и алюминиевые сплавы с невысокой температурой правления.

Модель для них делается из жаропрочной стали или чугуна, имеющих боле высокую температуру плавления чем медь или алюминий.

К преимуществам такой технологии следует отнести:

- невысокую себестоимость производственного процесса и возможность его недорогой автоматизации;

- простоту исполнения;

- сохранность отливочных форм, которые используются неоднократно;

- точность параметров изготовленных изделий;

- качественную структуру металла, в которой не будет неметаллических частиц;

- гладкую поверхность изделия, которая получается при таком способе отливки.

Традиционная технология отливки по выплавляемым моделям сегодня усовершенствовалась благодаря появлению новейших материалов.

Если раньше модель для заливки сплава делали из дерева или иной органики, которая могла быть разрушена высокими температурами при выжигании, то сегодня используются легкоплавкие материалы, такие как парафин и стеарин.

Отливка по выплавляемым моделям применяется при отливке художественной продукции со сложной конфигурацией. Это затратная технология отлива, которая используется при создании памятников или иных художественных изделий.

Стальную емкость для такой заливки делают на основе моделей из легкоплавких материалов, она имеет точные размеры, а ее поверхность тщательно полируют.

Оборудование

Когда выполняется технологический процесс, применяется два вида машин для литья под давлением:

- С горячей камерой. Используются для создания отливок из металлов, которые плавятся от температуры до 450 градусов по Цельсию. Конструкция устроена так, что во время рабочего хода поршня, через который передаётся давление, расплавленный металл сам заполнят пресс-форму. Когда она заполняется до краёв, срабатывает датчик, передающий сигнал на поршень. Он начинает движение вниз. После кристаллизации материала форма раскрывается автоматически. Подвижные механизмы выталкивают отливку наружу. Оборудование работает при сложных условиях. Из-за этого часто выходят из строя разные детали станка.

- Машины с холодными камерами. Нагнетают небольшое давление (до 100 МПа). Мастер должен залить расплавленный материал в камеру, которая предназначена для прессования. Далее под воздействием нагрузок будущее изделие направляется к пресс-форме. Металл кристаллизуется. После этого подвижные элементы открывают конструкцию для застывания. Из заготовки удаляется стержень, после которого остаётся свободная полость. Пресс выталкивает изделие наружу.

Машины с холодными камерами не позволяют получать тонкостенные детали из-за быстро охлаждения материала.

Машина для литья под давлением

Виды литья специального

Литье металла в песок (землю) определенными с связано сложностями, в частности, подобное производство большого требует оборота формовочного материала. Кроме применение, того такого способа литья не всегда получению к приводит заготовок требуемого качества. Развитие науки металлургической привело к тому, что появились специальные, новые способы литья металлов.

другие достоинство названных специальных методов что то, литья металлурги стали получать качественные снизили, детали количество некондиционной продукции, подняли производстве на производительность. Разумеется, вводимые в эксплуатацию специальные литья методы оказывают положительное влияние на улучшении труда условий рабочих и инженеров.

Рассмотрим некоторые из специальных этих способов подробнее.

Литье методом вакуумного всасывания

Сущность литья методом вакуумного всасывания заключается в том, что тонкостенная, непрерывно охлаждаемая водой форма – кристаллизатор, связанная с вакуум – системой, погружается в ванну с расплавленным металлом.

Вакуумным всасыванием заполняется полость кристаллизатор, стенки которого благодаря охлаждению водой обеспечивают интенсивную кристаллизацию от стенок к центру.

Требуемая толщина стенки отливки регулируется продолжительностью выдержки кристаллизатора под вакуумом.

Получение отливок методом вакуумного всасывания осуществляется на специальной установке. Регулирование продолжительности выдержки кристаллизатора под вакуумом возможно с точностью до 0,1 сек. при автоматической установке включения и выключения вакуума.

После снятия вакуума не успевшая закристаллизоваться часть метла стекает обратно в ванну. Отлитая заготовка выпадает сама за счет усадки металла и конусности кристаллизатора.

Бронзовые отливки, полученные методом вакуумного всасывания, имеют лучшую структуру и более высокие механические свойства, чем отливки, полученные другими способами литья.

Изготовление отливок вакуумным всасыванием успешно применяется, например, при получении заготовок для втулок из цветных металлов. Этим способом устраняется брак по газовым раковинам и пористости.

Нержавеющее литье

Коррозионно-стойкие стали – это такой вид материала, в состав, которого входит некоторое количество легирующих элементов, придающие ей стойкость к воздействию коррозии, возникающей и от влаги, и от различных химических веществ.

Основную роль в придании коррозионной стойкости стали играет хром. Именно от его реакции с окружающей средой зависит образование защитной пленки, которая защищает металл от коррозии. Контроль над правильностью пропорций компонентов нержавеющей стали осуществляется еще на стадии подготовки к плавке. Нержавеющее литье отличается качеством поверхности, это тоже является важным фактором повышения стойкости стали к воздействию коррозии.

Центробежное литье

Специальные литья виды неограниченны темы методами, приведенными При. выше центробежном способе специального литья, заполняет расплав форму под воздействием центробежных Они. сил возникают при вращении литьевой вокруг формы оси, которая может быть вертикально расположена, горизонтально или под углом к Центробежное.

горизонту литье

При таком методе внутренняя литья поверхность отливки формируется, не вступая в рабочей с контакт поверхностью формы, и поэтому ее называют Такая. свободной специальная технология предполагает, что формы литьевые выполнены из металла. Перед началом расплава заливки ее необходимо разогреть до температуры 250 – градусов 350, затем на рабочие поверхности наносят покрытие огнеупорное. Использование центробежной обработки расплава получить позволяют плотность отлитого металла, отсутствие раковин и пустот в теле полученной детали. Под центробежных воздействием сил.

Центробежная обработка расплава производить позволяет следующие типы деталей:

- втулки;

- корпуса;

- барабаны роторов и многое другое.

Вследствие этого детали обладают износостойкостью повышенной. Кроме того, центробежные силы расплава из вытесняют посторонние включения и шлаки.

Производственный процесс

Процесс ротационного формования – это процесс пластического формования при высоких температурах и низком давлении, в котором используется тепло и двухосное вращение (то есть угловое вращение по двум осям) для производства полых цельных деталей. Критики процесса указывают на его длительное время цикла – обычно может происходить только один или два цикла в час, в отличие от других процессов, таких как литье под давлением, где детали можно изготавливать за несколько секунд. У этого процесса есть явные преимущества. Изготовление больших полых деталей, таких как масляные баки, ротационным формованием намного проще, чем любым другим методом. Ротационные формы намного дешевле других форм. При использовании этого процесса расходуется очень мало материала, а излишки материала часто можно использовать повторно, что делает его очень экономичным и экологически жизнеспособным производственным процессом.

Разгрузка формованного полиэтиленового бака в челночной машине

Процесс ротационного формования

Процесс ротационного формования состоит из четырех отдельных этапов:

- Загрузка отмеренного количества полимера (обычно в виде порошка) в форму.

- Нагревание формы в печи во время ее вращения до тех пор, пока весь полимер не расплавится и не прилипнет к стенке формы. Полая часть должна вращаться по двум или более осям, вращаясь с разной скоростью, чтобы избежать скопления полимерного порошка. Время, в течение которого форма находится в печи, имеет решающее значение: слишком долго, полимер разрушится, что снизит ударную вязкость. Если форма находится в духовке слишком мало времени, расплав полимера может быть неполным. Зерна полимера не успевают полностью расплавиться и слипнуться на стенке формы, в результате чего в полимере образуются большие пузырьки. Это ухудшает механические свойства готового продукта.

- Охлаждение формы, обычно вентилятором. Этот этап цикла может быть довольно продолжительным. Полимер необходимо охладить, чтобы с ним мог безопасно работать оператор. Обычно это занимает десятки минут. Деталь сядет при охлаждении, выйдя из формы и облегчая извлечение детали. Скорость охлаждения должна поддерживаться в определенном диапазоне. Очень быстрое охлаждение (например, разбрызгивание воды) приведет к неконтролируемому охлаждению и усадке, что приведет к деформации детали.

- Удаление детали.

Последние улучшения

До недавнего времени процесс в значительной степени полагался как на метод проб и ошибок, так и на опыт оператора, чтобы определить, когда деталь следует вынуть из печи, а когда она достаточно остыла, чтобы вынуть ее из формы. В последние годы технологии улучшились, позволяя контролировать температуру воздуха в форме и устраняя многие догадки из процесса.

Большое количество текущих исследований направлено на сокращение времени цикла, а также на улучшение качества деталей. Наиболее перспективным направлением является герметизация форм. Хорошо известно, что приложение небольшого давления внутри формы в нужной точке фазы нагрева ускоряет коалесценцию полимерных частиц во время плавления, создавая деталь с меньшим количеством пузырьков за меньшее время, чем при атмосферном давлении . Это давление задерживает отделение детали от стенки формы из-за усадки во время фазы охлаждения, способствуя охлаждению детали. Основным недостатком этого является опасность для оператора взрыва части, находящейся под давлением. Это помешало изготовителям центробежного формования в больших масштабах внедрять повышение давления в пресс-форме.

Виды специального литья

Литье металла в песок (землю) связано с определенными сложностями, в частности, подобное производство требует большого оборота формовочного материала. Кроме того, применение такого способа литья не всегда приводит к получению заготовок требуемого качества.Развитие металлургической науки привело к тому, что появились новые, специальные способы литья металлов.

Главное достоинство названных специальных методов литья то, что металлурги стали получать качественные детали, снизили количество некондиционной продукции, подняли производительность на производстве. Разумеется, вводимые в эксплуатацию специальные методы литья оказывают положительное влияние на улучшении условий труда рабочих и инженеров.

Рассмотрим некоторые из этих специальных способов подробнее.

Корковое оболочковое или литье

Среди специальных видов существует литья и такой – оболочковый. Его применяют работе при и с цветными, и черными металлами. Литье оболочковые в выполняют (корковые) формы, выполненные из смеси песка кварцевого и бакелитовой смолой, перемешанные в пропорции 90 к 10. смола Бакелитовая полимеризуется при температуре 300 – градусов 350.

Литье в корковые (оболочковые) формы

наносят Смесь на поверхность модели, которую предварительно 220 до нагрели градусов. Смола плавится, связывает собой между песчинки. В результате на поверхности модели корка образуется толщиной 5 – 7 мм. Затвердевание смеси происходит нагреве при модели до температуры 350 градусов. применением, с Затем различных приспособлений форму снимают с Основное. модели преимущество форм этого типа – уменьшение это припусков и высокая точность получаемых Прецизионное.

Кокильное литье

формы в Разлив, выполненные из металла. Суть этого метода специального состоит в том, что отливки заливая, получают расплав в металлические формы. Такие называют формы кокилями. Их изготавливают в двух исполнениях – неразъемные и разъемные. Первые состоят из нескольких частей, формы эти используют для производства сложных по отливок форме. Неразъемные формы используют для простых производства отливок и пр. Для металлических форм чугун применяют марки СЧ или легированные стальные стойкость. На сплавы кокиля оказывают прямое влияние размеры, материалы отливки и, конечно, кокиля.

Процесс кокиль в отлива

Инженеры разработали и успешно используют на специальные практике методы продления времени эксплуатации повышения и кокиля качества отливок. Для этого на поверхность рабочую формы наносят специальные составы, покрытие образующие стойкое к температурному воздействию со стороны Эти. расплава материалы наносят или с помощью или краскопульта обыкновенной кистью. Для чугуна нанести необходимо облицовку несколько раз за смену. наносят Краску непосредственно перед заливкой облицовки.

процесс Технологический литья в кокиль

Для получения полостей внутренних применяют стержни, выполненные из стали аналогов У7 и ее марок. Кроме стержней, изготовленных из стали изделия и применяют, выполненные из специального песка. Специальное этого литье типа можно выполнять только в оснастку подогретую. Рабочая температура кокиля должна пределах в находиться от 200 до 300 градусов Цельсия. формы Разогрев снизит эффект от теплового удара, да и литье при не произойдет выброса расплава, который произойти может при попадании в холодный кокиль. литье Кокильное используют для изготовления отливок из сплавов цветных.

Серийное и массовое производство отливок оборудовании на выполняют, которые самостоятельно, без участия обслуживают человека литейные формы, монтируют и демонтируют достают, стержни отливки. Литье в с применением механизированного позволяет оборудования в несколько раз поднять производительность на Между. производстве тем литье в кокиль обладает и недостатков рядом. В частности, для изготовления форм большое требуется количество времени, возникают технологические при сложности получении отливок с тонкими стенками и других несколько.