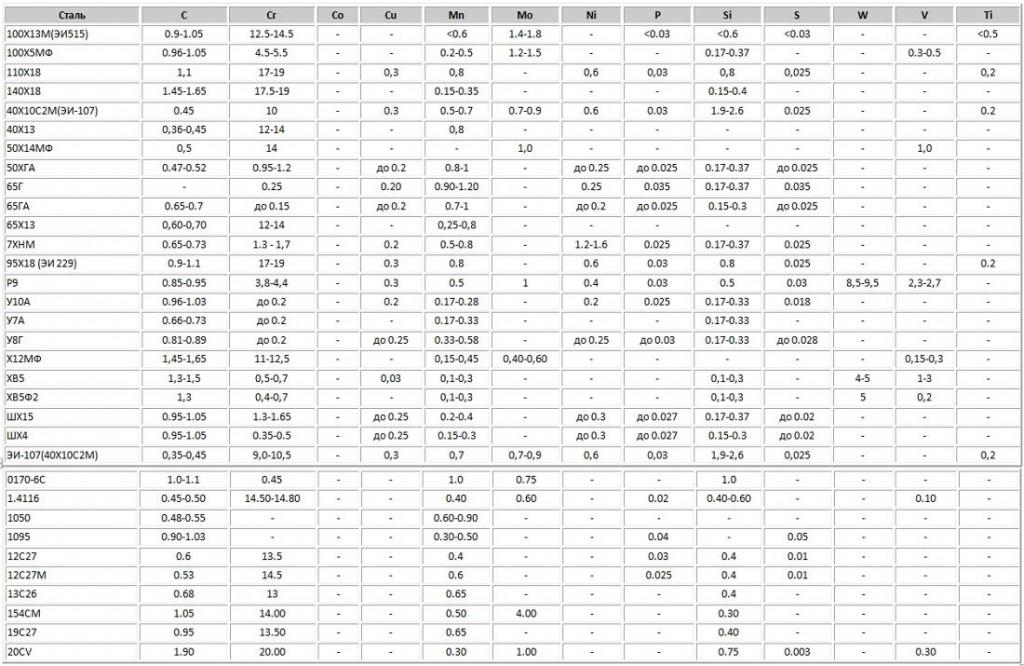

Химический состав стали

Как и многие марки стали, она имеет в своём составе достаточно большой набор химических элементов. Чтобы точнее определить характеристики необходимо знать каков химический состав сплава 5ХНМ. В соответствие с ГОСТ в её состав входят следующие основные элементы:

- основным элементом является железо, которое составляет почти 95%;

- легирующие элементы составляют около 3%;

- в остальные 2% входят медь, молибден, сера, свинец и другие элементы.

Расшифровка стали 5ХНМ определяется наличием включённых в сплав элементов. В Любая сталь 5 означает количество углерода, которое входит в состав сплава. Заглавные буквы Х, Н, М свидетельствуют о наличии в сплаве таких легирующих элементов как: хром, никель, молибден. Для поддержания требуемых характеристик производители стараются выпускать сталь 5ХНМ на основании установленных стандартов.

Химический состав стали

Как и многие марки стали, она имеет в своём составе достаточно большой набор химических элементов. Чтобы точнее определить характеристики необходимо знать каков химический состав сплава 5ХНМ. В соответствие с ГОСТ в её состав входят следующие основные элементы:

- основным элементом является железо, которое составляет почти 95%;

- легирующие элементы составляют около 3%;

- в остальные 2% входят медь, молибден, сера, свинец и другие элементы.

Расшифровка стали 5ХНМ определяется наличием включённых в сплав элементов. В Любая сталь 5 означает количество углерода, которое входит в состав сплава. Заглавные буквы Х, Н, М свидетельствуют о наличии в сплаве таких легирующих элементов как: хром, никель, молибден. Для поддержания требуемых характеристик производители стараются выпускать сталь 5ХНМ на основании установленных стандартов.

Отпуск

Превращения при отпуске: четвертое основное превращение.

Отпуск производится при температуре 230-275°С в соответствии с табл.5, твердость после отпуска HRC 57-61.

Полученная структура: отпущенный мартенсит, остаточный аустенит, карбиды.

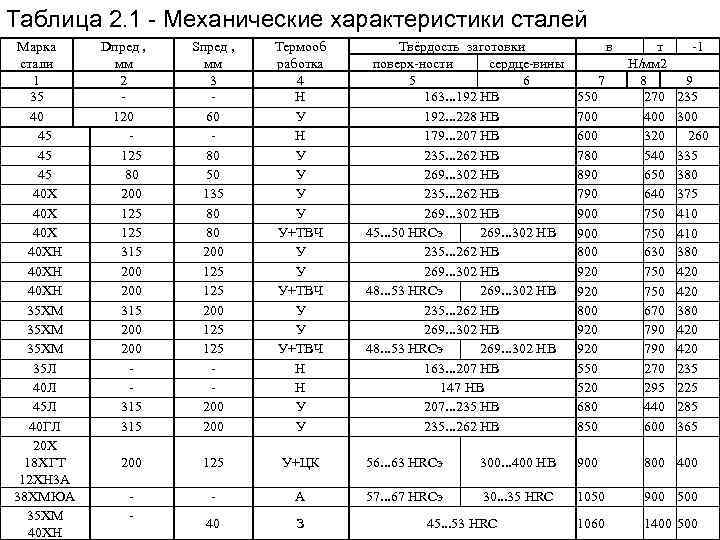

Таблица составлена технологами термического цеха крупного предприятия для использования в практической работе и позволяет быстро и правильно назначить соответствующий режим термической обработки для 30-ти марок стали наиболее применяемых в машиностроении.

Температ. закалки, град.С

Температ. отпуска, град.С

Температ. зак. ТВЧ, град.С

Температ. цемент., град.С

Температ. отжига, град.С

1

2

3

4

5

6

7

8

9

10

Сталь 20

Сталь 35

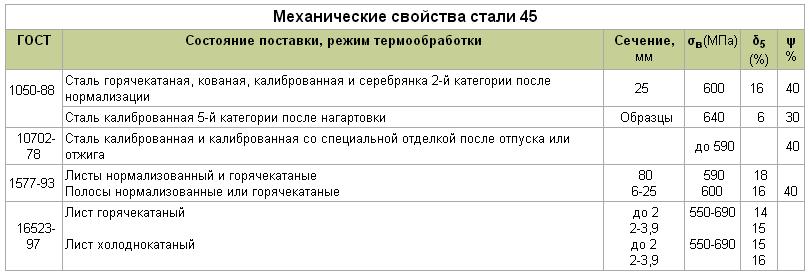

Сталь 45

Сталь 7ХГ2ВМ

Сталь У8, У8А

НВ до 250, масло

Сталь У10, У10А

НВ до 250, масло

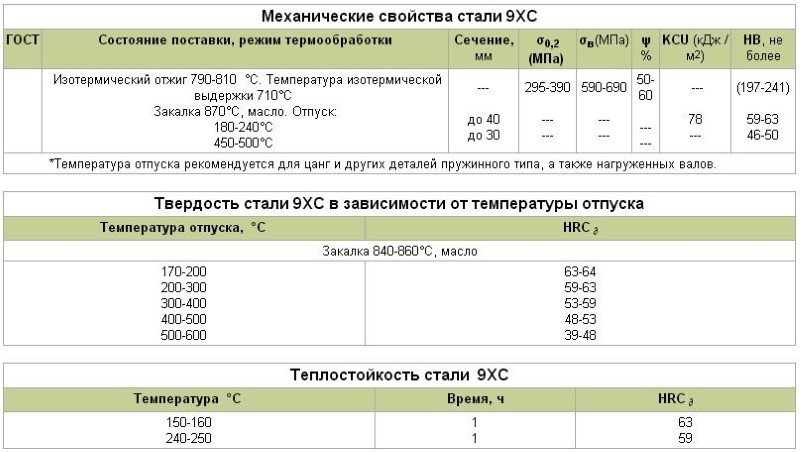

Сталь 9ХС

Азотирование. Сеч. св. 70 мм

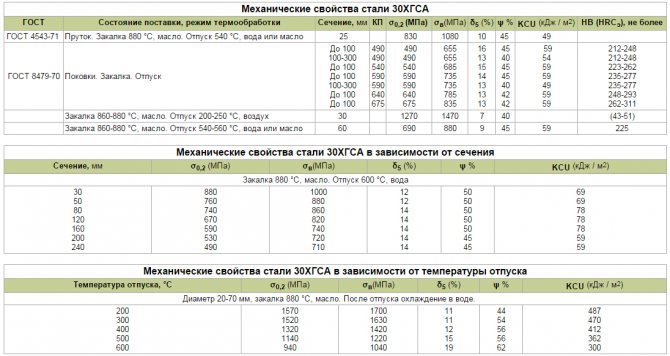

Сталь 30ХГСА

Сталь 12Х18Н9Т

Сталь 20Х13

Сталь 40Х13

Общее время нагрева (время нагрева и выдержки) деталей при закалке берётся из расчёта 1 минута на 1 мм наименьшего размера наибольшего сечения. В соляных ваннах – 35 секунд на 1 мм наименьшего размера наибольшего сечения.

Общее время нагрева (время нагрева и выдержки) деталей при отпуске берётся из расчёта:

а) низкий отпуск (температура 130…240 град.) — 3 минуты на 1 мм наименьшего размера наибольшего сечения, но не менее 30 – 40 минут.

б) средний отпуск (температура 240. 450 град.) — 2 – 3 минуты на 1 мм наименьшего размера наибольшего сечения.

в) высокий отпуск (температура 450. 700 град. — 2 минуты на 1 мм наименьшего размера наибольшего сечения.

Окончательный контроль термической обработки деталей вести по фактической твёрдости.

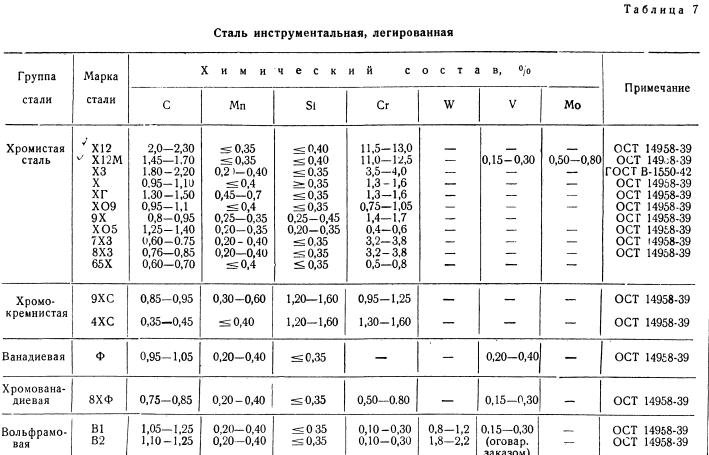

Сталь ХВГ ГОСТ 5950-2000

Массовая доля элемента, %

I группа – для изготовления инструмента, используемого в основном для обработки металлов и других материалов в холодном состоянии;

По способу дальнейшей обработки горячекатаную и кованую металлопродукцию подразделяют на подгруппы:

а – для горячей обработки давлением;

б – для холодной механической обработки (обточки, строжки фрезерования и т.д.)

По состоянию поверхности металлопродукцию подгруппы б подразделяют на:

О – обычного качества;

П – повышенного качества.

Температура критических точек, °С

Твердость стали после термообработки

Состояние поставки, режимы термообработки

Прутки и полосы отожженные или высокоотпущенные

Образцы. Закалка 850 °С, масло. Отпуск 180 °С

Изотермический отжиг 780 – 800 °С, охлаждение со скоростью

50 град/ч до 670 – 720 °С, выдержка 2 – 3 ч, охлаждение со

скоростью 50 град/ч до 550 °С, воздух

Подогрев 650 – 700 °С. Закалка 830 – 850 °С, масло. Отпуск

150 – 200 °С, воздух (режим окончательной термообработки)

Подогрев 650 – 700 °С. Закалка 830 – 850 °С. Отпуск

200 – 300 °С, воздух (режим окончательной термообработки)

Твердость и ударная вязкость в зависимости от сечения образца

Место вырезки образца

Закалка на мелкое зерно. Отпуск 150 – 160 °С

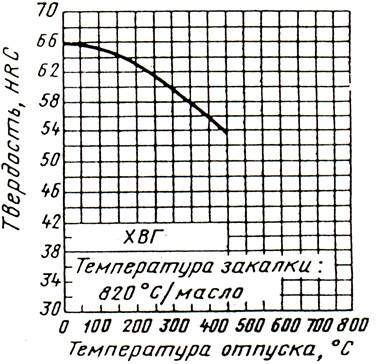

Твердость стали в зависимости от температуры отпуска

Температура отпуска, °С

Заготовки сечением до 50 – 60 мм. Закалка 840 °С,

масло или расплав солей с водой при 200 °С

Закалка 820 °С, масло

Закалка 830 – 850 °С, масло

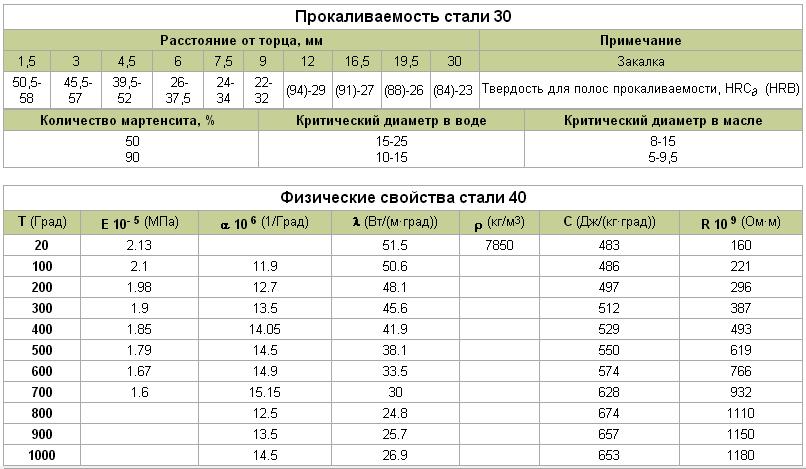

Прокаливаемость (Твердость HRCЭ)

Расстояние от торца,

Критический диаметр в масле,

Кривая зависимости твердости по Роквеллу (HRC) от температуры отпуска:

Температура ковки, °С:

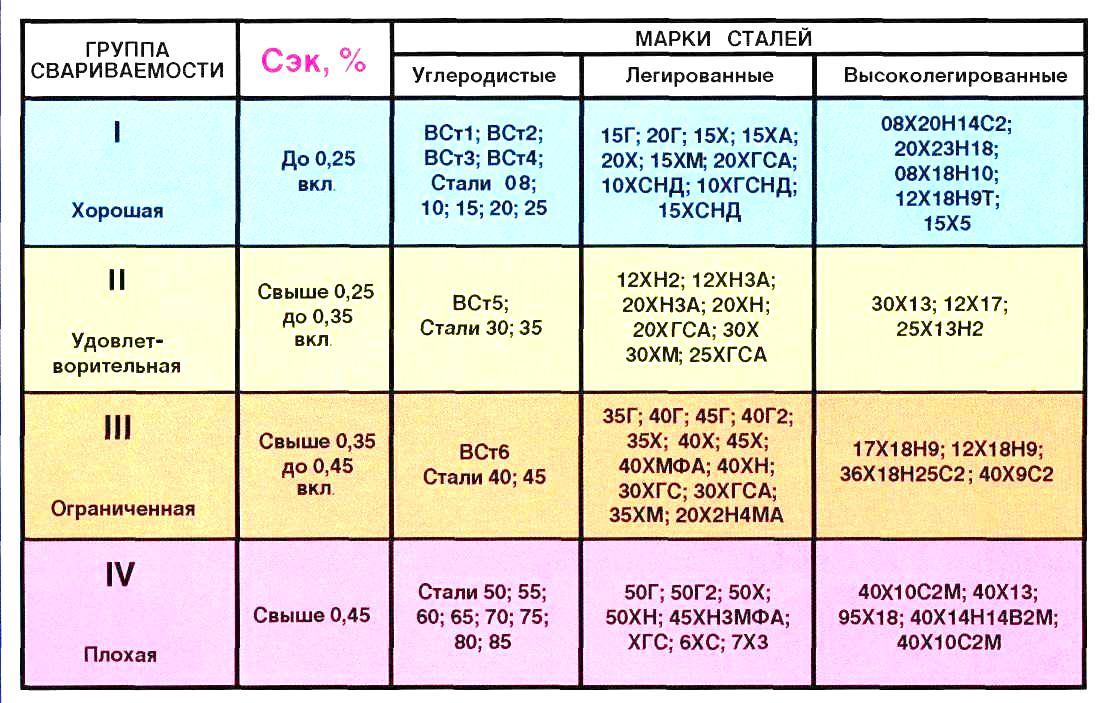

Свариваемость – не применяется для сварных конструкций.

Обрабатываемость резанием – в горячекатаном состоянии при HB 235 и σВ=760 МПа, Кυ тв. спл=0,75, Кυ б. ст=0,35,

Склонность к отпускной хрупкости – малосклонна.

Применение: для измерительных и режущих инструментов, для которых повышенное коробление при закалке недопустимо; резьбовых калибров, протяжек, длинных метчиков, длинных разверток, плашек и другого вида специального инструмента, холодновысадочных матриц и пуансонов, технологической оснастки.

кованая круглого и квадратного сечений – ГОСТ 1133-71;

горячекатаная круглого сечения – ГОСТ 2590-88;

горячекатаная квадратного сечения – ГОСТ 2591-88;

полосовая – ГОСТ 4405-75;

калиброванная – ГОСТ 7417-75; ГОСТ 8559-75 и ГОСТ 8560-78;

сталь со специальной отделкой поверхности – ГОСТ 14955-77.

Другие марки из этой

Обращаем ваше внимание на то, что данная информация о марке 18ХГТ, приведена в ознакомительных целях. Параметры, свойства и состав реального материала марки 18ХГТ могут отличаться от значений, приведённых на данной странице

Более подробную информацию о марке 18ХГТ можно уточнить на информационном ресурсе Марочник стали и сплавов. Информацию о наличии, сроках поставки и стоимости материалов Вы можете уточнить у наших менеджеров. При обнаружении неточностей в описании материалов или найденных ошибках просим сообщать администраторам сайта, через форму обратной связи. Заранее спасибо за сотрудничество!

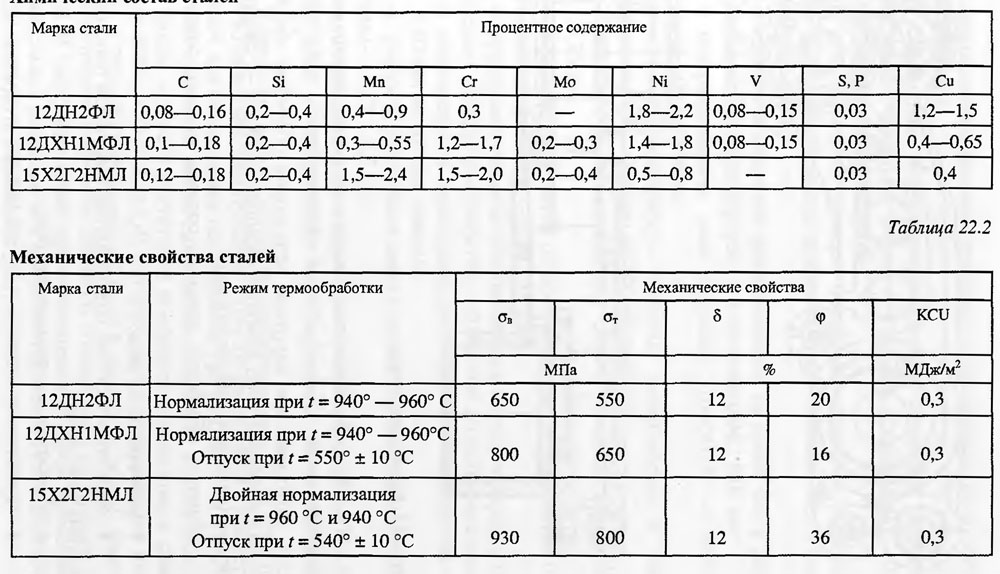

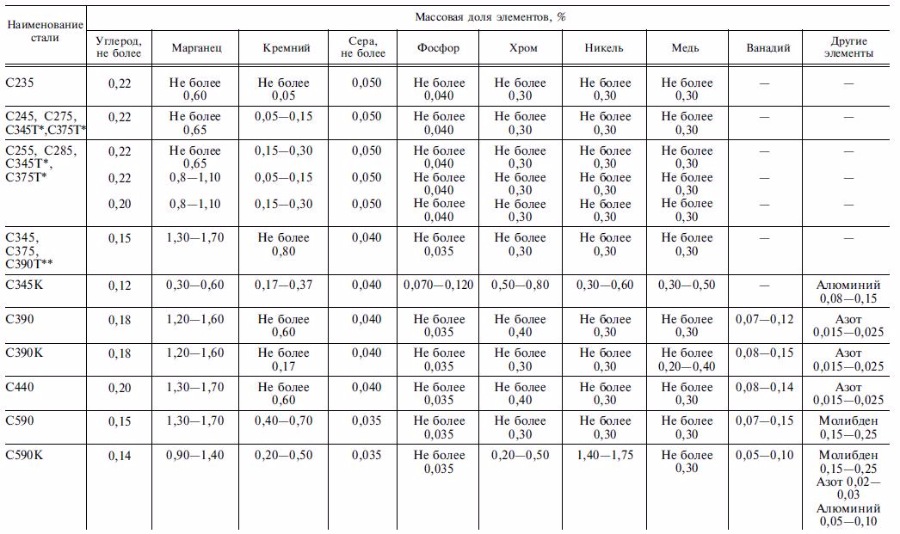

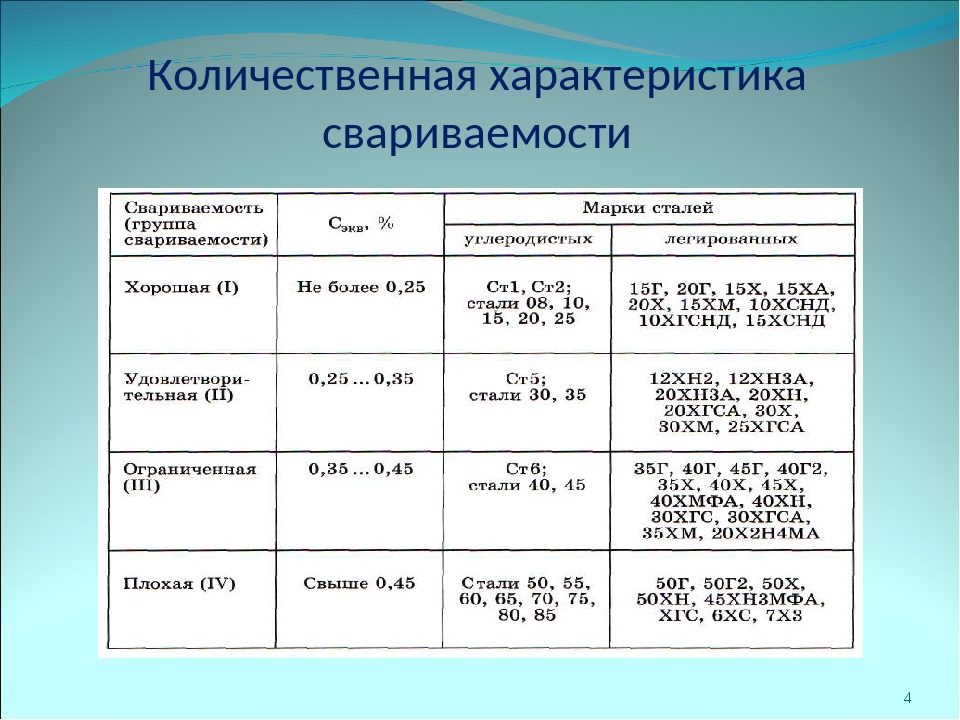

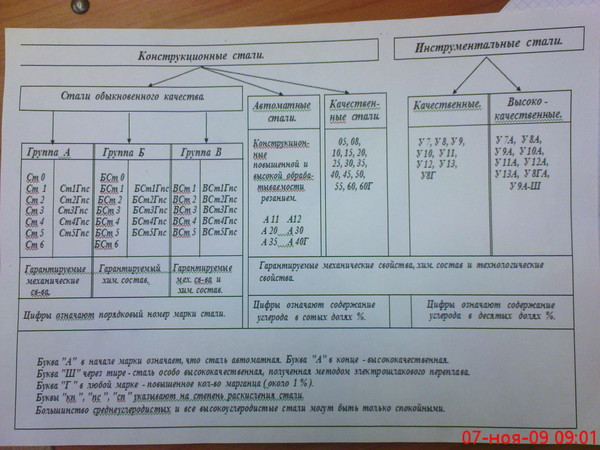

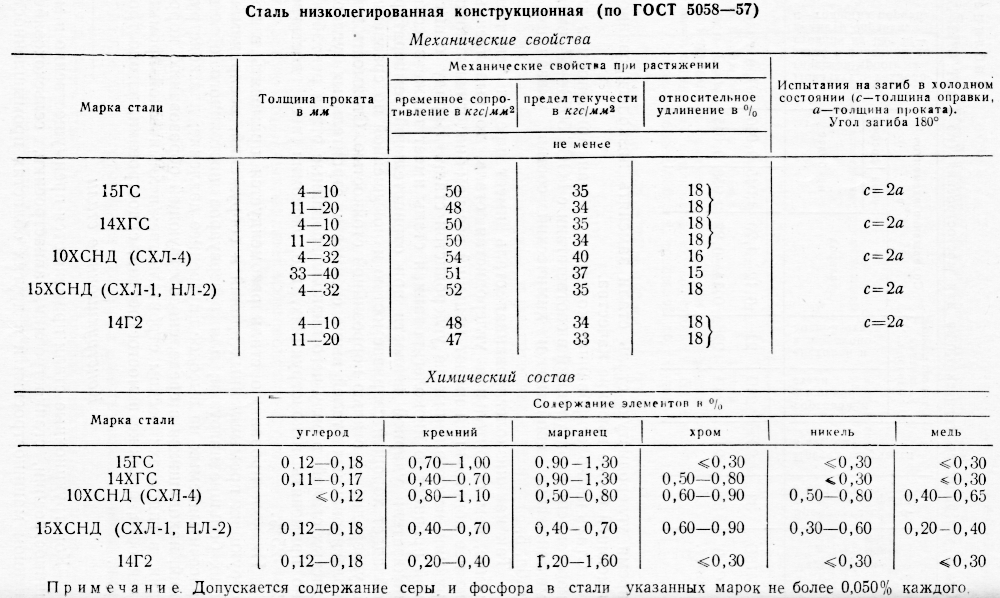

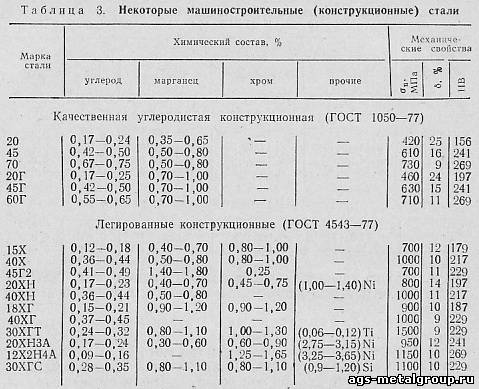

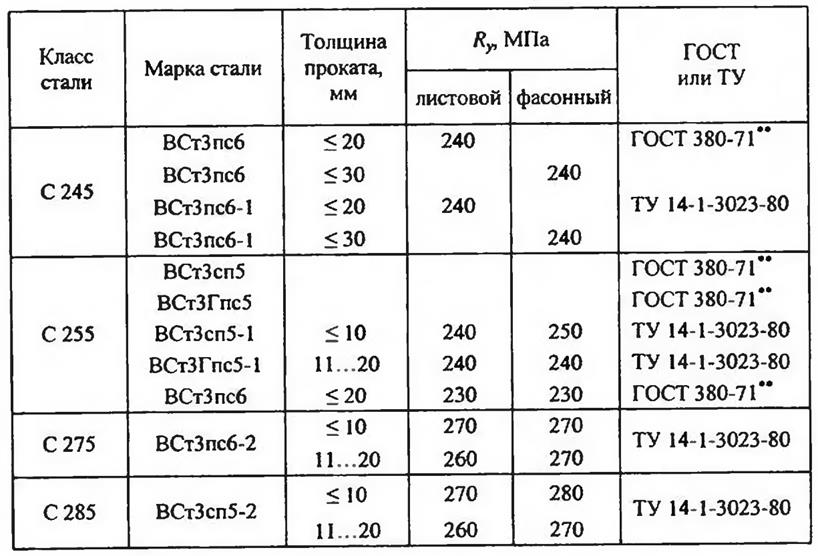

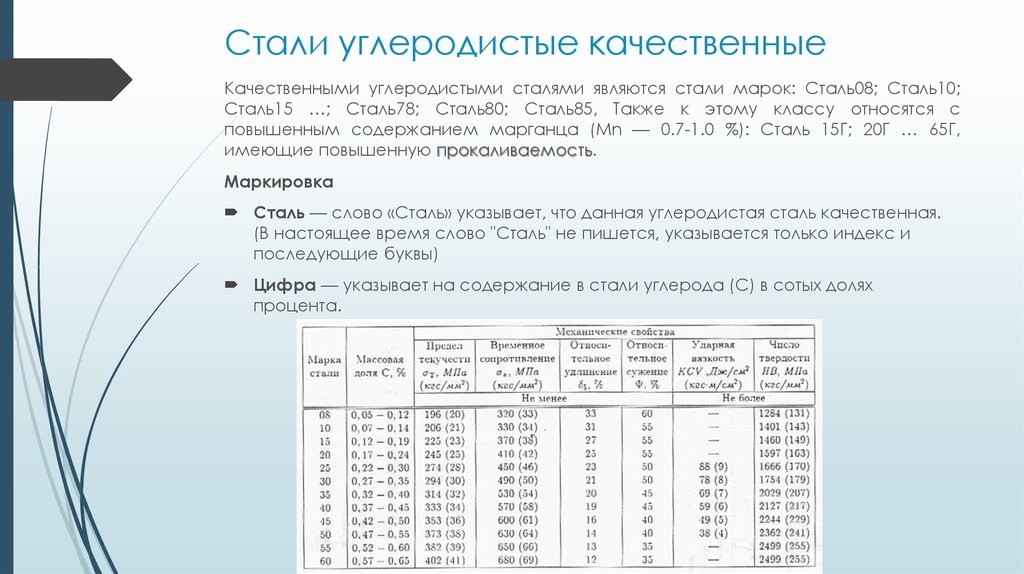

Что собой представляют углеродистые стали

Углеродистые стали, которые в зависимости от основной сферы применения подразделяются на конструкционные и инструментальные, практически не содержат в своем составе легирующих добавок. От обычных стальных сплавов эти стали также отличает и то, что в их составе содержится значительно меньшее количество таких базовых примесей, как марганец, магний и кремний.

Содержание основного элемента – углерода – в сталях данной категории может варьироваться в достаточно широких пределах. Так, высокоуглеродистая сталь содержит в своем составе 0,6–2% углерода, среднеуглеродистые стали – 0,3–0,6%, низкоуглеродистые – до 0,25%. Данный элемент определяет не только свойства углеродистых сталей, но и их структуру. Так, внутренняя структура стальных сплавов, содержащих в своем составе менее 0,8% углерода, состоит преимущественно из феррита и перлита, при увеличении концентрации углерода начинает формироваться вторичный цементит.

Нормы содержания химических элементов в углеродистых сталях

Углеродистые стали с преобладающей ферритной структурой отличаются высокой пластичностью и низкой прочностью. Если же в структуре стали преобладает цементит, то она характеризуется высокой прочностью, но вместе с этим является и очень хрупкой. При увеличении количества углерода до 0,8–1% прочностные характеристики и твердость углеродистой стали возрастают, но значительно ухудшаются ее пластичность и вязкость.

Количественное содержание углерода также оказывает серьезное влияние на технологические характеристики металла, в частности на его свариваемость, легкость обработки давлением и резанием. Из сталей, относящихся к категории низкоуглеродистых, изготавливают детали и конструкции, которые не будут подвергаться значительным нагрузкам в процессе эксплуатации. Характеристики, которыми обладают среднеуглеродистые стали, делают их основным конструкционным материалом, используемым в производстве конструкций и деталей для нужд общего и транспортного машиностроения. Высокоуглеродистые стальные сплавы благодаря своим характеристикам оптимально подходят для изготовления деталей, к которым предъявляются повышенные требования по износостойкости, для производства ударно-штампового и измерительного инструмента.

Химический состав углеродистых сталей обыкновенного качества

Углеродистая сталь, как и стальной сплав любой другой категории, содержит в своем составе различные примеси: кремний, марганец, фосфор, серу, азот, кислород и водород. Часть этих примесей, такие как марганец и кремний, являются полезными, их вводят в состав стали на стадии ее выплавки для того, чтобы обеспечить ее раскисление. Сера и фосфор – это вредные примеси, которые ухудшают качественные характеристики стального сплава.

Хотя считается, что углеродистые и легированные стали несовместимы, для улучшения их физико-механических и технологических характеристик может выполняться микролегирование. Для этого в углеродистую сталь вводятся различные добавки: бор, титан, цирконий, редкоземельные элементы. Конечно, при помощи таких добавок не получится сделать из углеродистой стали нержавейку, но заметно улучшить свойства металла они вполне могут.

Это интересно: Стальной канат — классификация и критерии выбора троса

Сравнения

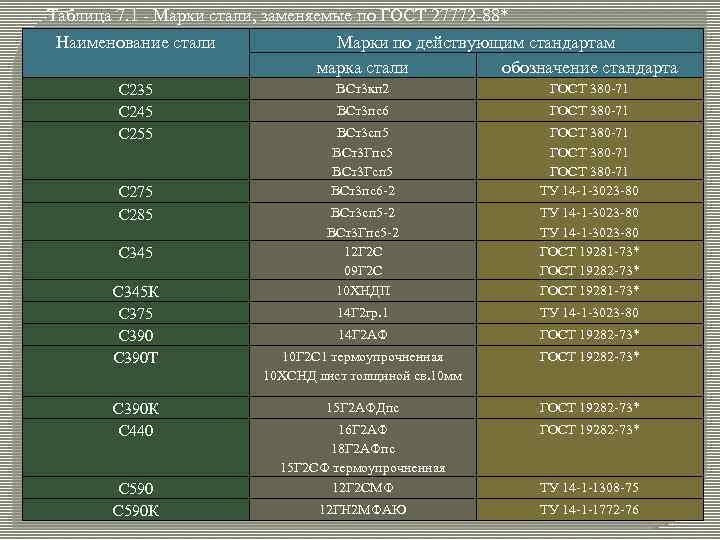

Ниже представлена таблица, в которой сравниваются марки стали из разных систем классификации.

| Стальной номер EN (Европа) | Название стали EN (Европа) | Класс ASTM (США) | Оценка AISI / SAE (США) | UNS (США) | DIN (Германия) | BS (Великобритания) | UNI (Италия) | JIS (Япония) |

|---|---|---|---|---|---|---|---|---|

| Углеродистые стали | ||||||||

| 1,1141 1,0401 1,0453 | C15D C18D | 1010 1018 | CK15 C15 C16.8 | 040A15 080M15 080A15 EN3B | C15 C16 1C15 | S12C S15 S15CK S15C | ||

| 1,0503 1,1191 1,1193 1,1194 | C45 | 1045 | C45 CK45 CF45 CQ45 | 060A47 080A46 080M46 | C45 1C45 C46 C43 | S45C S48C | ||

| 1,0726 1,0727 | 35С20 45С20 | 1140/1146 | 35С20 45С20 | 212М40 Эн8М | ||||

| 1,0715 1,0736 | 11СМн37 | 1215 | 9СМн28 9СМн36 | 230M07 En1A | CF9SMn28 CF9SMn36 | СУММА 25 СУММА 22 | ||

| 1,0718 1,0737 | 11SMnPb30 11SMnPb37 | 12L14 | 9SMnPb28 9SMnPb36 | 230M07 с выводами En1B с выводами | CF9SMnPb29 CF9SMnPb36 | СУММ 22 СУММ 23 СУММ 24 | ||

| Легированные стали | ||||||||

| 1,7218 | 4130 | 25CrMo4 GS-25CrMo4 | 708A30 CDS110 | 25CrMo4 (КБ) 30CrMo4 | SCM 420 SCM 430 SCCrM1 | |||

| 1,7223 1,7225 1,7227 1,3563 | 42CrMo4 | 4140/4142 | 41CrMo4 42CrMo4 42CrMoS4 43CrMo4 | 708M40 708A42 709M40 En19 En19C | 41CrMo4 38CrMo4 (КБ) G40 CrMo4 42CrMo4 | SCM 440 SCM 440H SNB 7 SCM 4M SCM 4 | ||

| 1,6582 1,6562 | 34CrNiMo6 | 4340 | 34CrNiMo6 40NiCrMo8-4 | 817M40 En24 | 35NiCrMo6 (КБ) 40NiCrMo7 (КБ) | СНСМ 447 СНБ24-1-5 | ||

| 1,6543 1,6523 | 20NiCrMo2-2 | 8620 | 21NiCrMo22 21NiCrMo2 | 805A20 805M20 | 20NiCrMo2 | SNCM 200 (H) | ||

| 1,5415 | 16Mo3 | A240 A / B / C | K12822 K12320 K12020 K11820 | 15Mo3 | 1503-243Б 240 243 | 15Mo3 16Mo3 | STBA12 | |

| Нержавеющая сталь | ||||||||

| 1,4310 | X10CrNi18-8 | 301 | S30100 | |||||

| 1,4318 | X2CrNiN18-7 | 301LN | ||||||

| 1,4305 | X8CrNiS18-9 | 303 | S30300 | X10CrNiS18-9 | 303S 31 En58M | X10CrNiS18-09 | SUS 303 | |

| 1,4301 | X2CrNi19-11 X2CrNi18-10 | 304 | S30400 | X5CrNi18-9 X5CrNi18-10 XCrNi19-9 | 304S 15 304S 16 304S 18 304S 25 En58E | X5CrNi18-10 | СУС 304 СУС 304-КСП | |

| 1,4306 | X2CrNi19-11 | 304L | S30403 | 304S 11 | SUS304L | |||

| 1,4311 | X2CrNiN18-10 | 304LN | S30453 | |||||

| 1,4948 | X6CrNi18-11 | 304H | S30409 | |||||

| 1,4303 | X5CrNi18-12 | 305 | S30500 | |||||

| 1,4401 1,4436 | X5CrNiMo17-12-2 X5CrNiMo18-14-3 | 316 | S31600 | X5CrNiMo17 12 2 X5CrNiMo17 13 3 X5CrNiMo 19 11 X5CrNiMo 18 11 | 316S 29 316S 31 316S 33 En58J | X5CrNiMo17 12 X5CrNiMo17 13 X8CrNiMo17 13 | SUS 316 SUS316TP | |

| 1,4404 | X2CrNiMo17-12-2 | 316L | S31603 | 316S 11 | SUS316L | |||

| 1,4406 1,4429 | X2CrNiMoN17-12-2 X2CrNiMoN17-13-3 | 316LN | S31653 | |||||

| 1,4571 | 316Ti | S31635 | X6CrNiMoTi17-12 | 320S 33 | ||||

| 1,4438 | X2CrNiMo18-15-4 | 317L | S31703 | |||||

| 1,4541 | 321 | S32100 | X6CrNiTi18-10 | 321S 31 | SUS321 | |||

| 1,4848 | GX40CrNiSi25-20 | A351 HK40 | J94204 | SEW 595 GX40CrNiSi25-20 | 310C40 | SCH22 | ||

| 1,4859 | GX10NiCrSiNb32-20 | N08151 | GX10NiCrSiNb32-20 | |||||

| 1.4878, | X12CrNiTi18-9 X8CrNiTi18-10 | 321H | S32109 | |||||

| 1,4906 | X7CrNiNb18-10 | 347H | S34709 | |||||

| 1,4512 | X6CrTi12 | 409 | S40900 | SUH409 | ||||

| 410 | S41000 | |||||||

| 1,4016 | 430 | S43000 | X6Cr17 | 430S 17 | SUS430 | |||

| 440A | S44002 | |||||||

| 1,4112 | 440B | S44003 | ||||||

| 1,4125 | 440C | S44004 | X105CrMo17 | SUS440C | ||||

| 1,4104 | 430F | S44020 | X14CrMoS17 | SUS430F | ||||

| 1,4057 | X17CrNi16-2 | 431 Х | S43100 | X16CrNi16 | 431S 29 | SUS431 | ||

| 1,5423 | 16Mo5 | A335 P1 | 4520 4419H 4419 | K11522 | 16Mo5 | STPA12 | ||

| 1,7715 | 14MoV6-3 | A335 P2 | K11547 | 14MoV6-3 | 660 | STPA20 | ||

| 1,7335 1,7338 | 13CrMo4-5 10CrMo5-5 | A335 P11 | K11597 | STPA23 | ||||

| 1,7375 1,7380 1,7383 | 10CrMo9-10 11CrMo9-10 12CrMo9-10 | A335 P22 | K21590 | 17175 10CrMo910 | STPA24 | |||

| 1,7362 1,7366 | X11CrMo5 X12CrMo5 12CrMo19-5 | A335 P5 | 501 502 | K41545 S50100 S50200 | STPA25 | |||

| 1,7386 | X11CrMo9-1 X12CrMo9-1 | A335 P9 | 503 | S50400 S50488 K90941 | STPA26 | |||

| 1,4903 | X10CrMoVNbN9-1 | A335 P91 | K91560 | X10CrMoVNbN9-1 | ||||

| 1,4905 1,4906 | X11CrMoWVNb9-1-1 X12CrMoWVNbN10-1-1 | A335 P92 | K92460 | X11CrMoWVNb9-1-1 X12CrMoWVNbN10-1-1 | ||||

| 1,4539 | X1NiCrMoCu25-20-5 | 904L | N08904 | |||||

| 1,4547 | X1CrNiMoCuN20-18-7 | S31254 | ||||||

| 1,4565 | NIT50 | S20910 | ||||||

| NIT60 | S21800 | |||||||

| Инструментальные стали | ||||||||

| 1,2363 | X100CrMoV5 | А-2 | T30102 | X100CrMoV51 | BA 2 | X100CrMoV5-1 КУ | SKD 12 | |

| А-3 | T30103 | |||||||

| А-4 | T30104 | |||||||

| А-6 | T30106 | |||||||

| А-7 | T30107 | |||||||

| А-8 | T30108 | |||||||

| А-9 | T30109 | |||||||

| 1,2365 | X32CrMoV3-3 32CrMoV12-28 | H10 | T20810 | X32CrMoV3-3 32CrMoV12-28 | SKD 7 | |||

| 1,2379 | X153CrMoV12 | D-2 | X153CrMoV12-1 | BD 2 | X155CrVMo12-1 | SKD 11 | ||

| 1,2510 | О-1 | 100MnCrW4 | Bo 1 | 95МнВтКр-5 КУ |

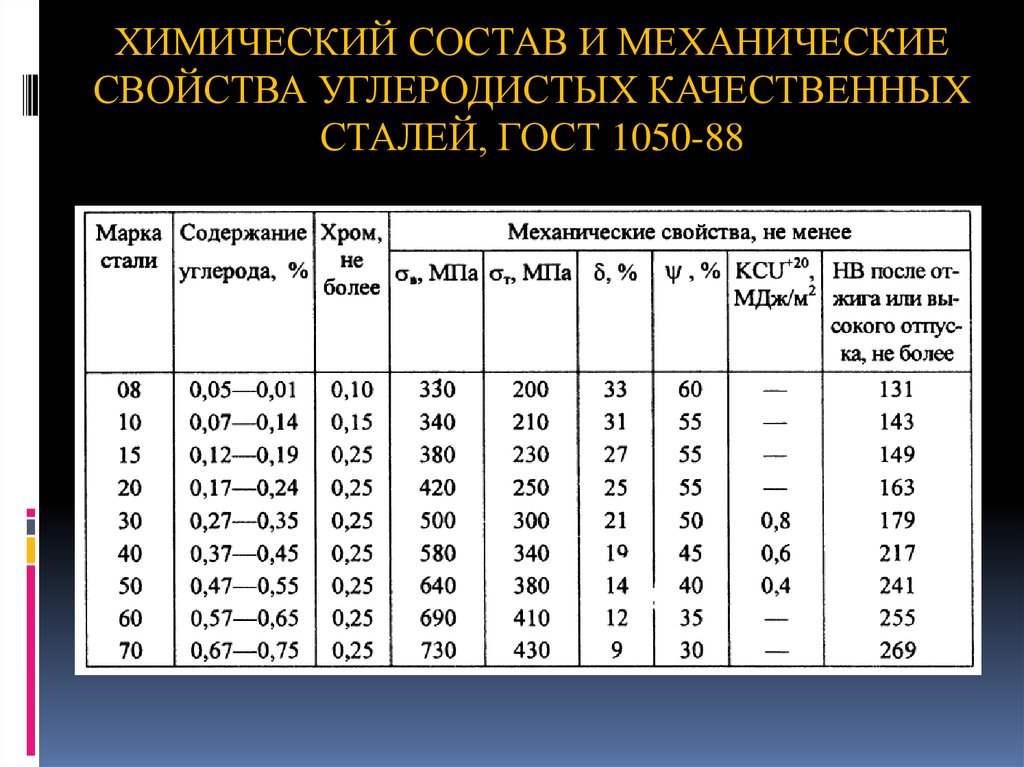

Отражение химического состава

На каком бы заводе ни был выплавлен металл, он имеет строго регламентированный состав, переплав, соответственно, будет иметь определённые именно этой марке присущие свойства. В зависимости от промышленного использования стали делятся на конструкционные, конструкционные, стали и сплавы со специальными свойствами.

На каком бы заводе ни был выплавлен металл, он имеет строго регламентированный состав, переплав, соответственно, будет иметь определённые именно этой марке присущие свойства. В зависимости от промышленного использования стали делятся на конструкционные, конструкционные, стали и сплавы со специальными свойствами.

Для маркировки сталей принято использовать обозначение состава буквами русского алфавита и цифрами.

Расшифровка букв

Если посмотреть нижеприведенную таблицу с разъяснениями, какая буква соответствует каждому элементу, станет понятно, что ХНМ означает, что сплав содержит хром, никель и молибден.

| Элемент | Символ в маркировке | Химический знак |

| Азот | А | N |

| Алюминий | Ю | Al |

| Бор | Р | B |

| Ванадий | Ф | W |

| Вольфрам | В | Wo |

| Кобальт | К | Co |

| Кремний | С | Si |

| Марганец | Г | Mn |

| Медь | Д | Cu |

| Молибден | М | Mo |

| Никель | Н | Ni |

| Ниобий | Б | Nb |

| Селен | Е | Se |

| Титан | Т | Ti |

| Хром | Х | Cr |

| Цирконий | Ц | Zr |

Цифры и их отсутствие

В маркировке могут присутствовать цифры. Для расшифровки сталей надо знать, что они показывают. Расположенные после значка, они означают массовую долю данного вещества в составе сплава.

Первое число показывает процент углерода. Например, расшифровка марки 40Х13: нержавеющая сталь содержит 0,40% углерода и 13% хрома. При этом если доля углерода показана числом из двух цифр, его содержание выражено в сотых долях процента, а одной — в десятых долях. Цифра после значка легирующего элемента показывает его процент. Содержание элементов 1,0-1,5% – по умолчанию при отсутствии цифры. Пример: 5ХНМ – 0,5% углерода, 0,1% никеля и молибдена.

Термическая обработка

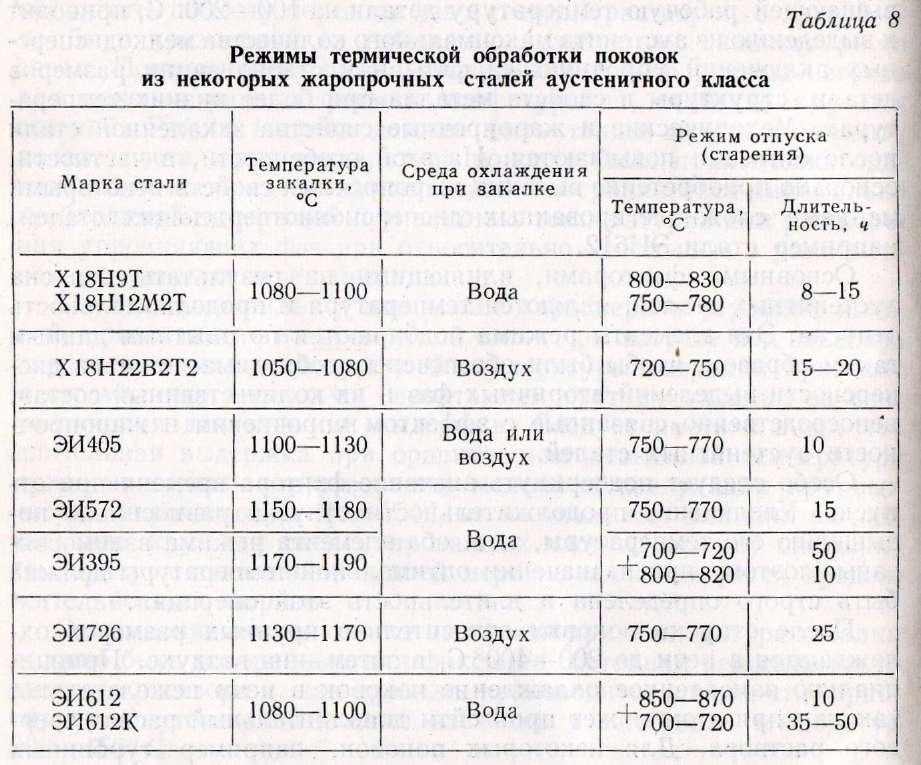

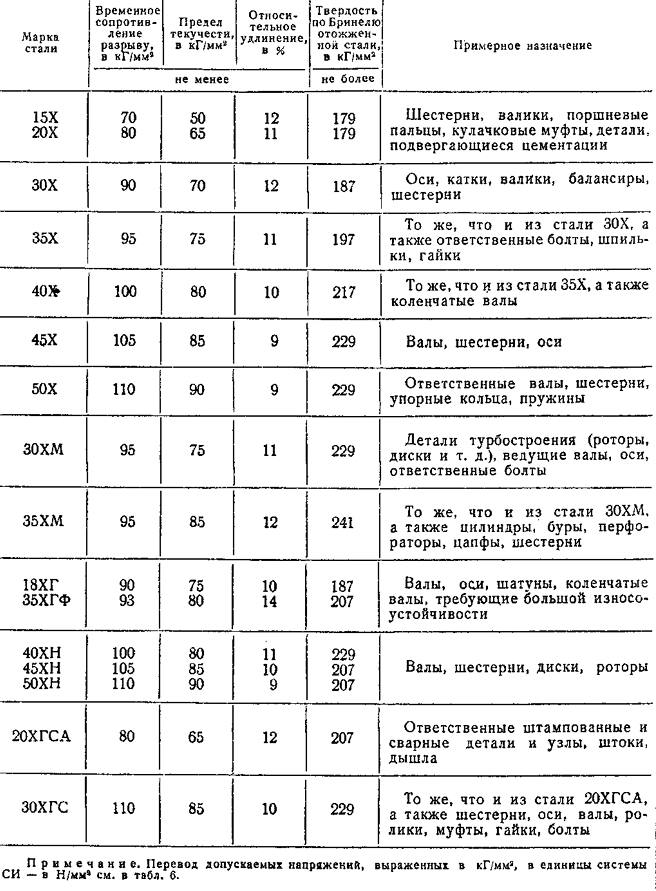

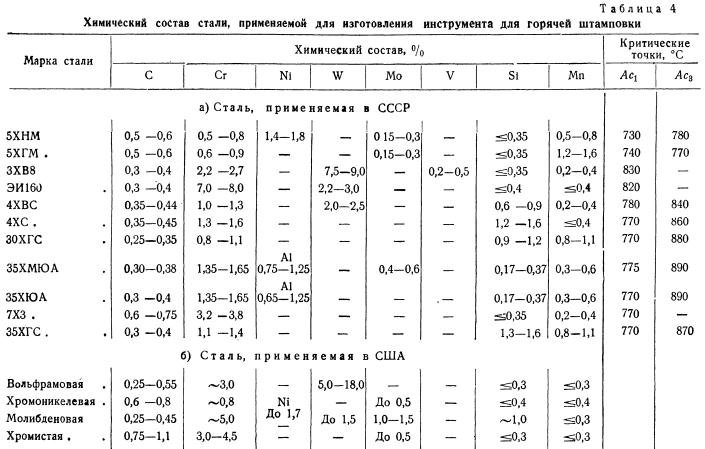

Наиболее распространенный технологический процесс окончательной термической обработки инструмента для горячего деформирования состоит из закалки и отпуска. Большое разнообразие условий работы такого инструмента предопределяет не только применение различных сталей, но и необходимость получать в каждом конкретном случае оптимальное для данных условий сочетание свойств за счет правильного выбора режимов термической обработки. При этом в зависимости от назначения инструмента возможен выбор разных температур нагрева под закалку, закалочных сред и способов охлаждения, температур отпуска. Режимы закалки и отпуска не универсальны, а их следует назначать дифференцированно в соответствии с условиями работы инструмента.

В частности, следует учитывать, что при повышении температуры нагрева под закалку возрастает теплостойкость и прокаливаемость штамповых сталей, но из-за укрупнения зерна снижается их вязкость. Поэтому, например, для прессового инструмента, работающего с большим разогревом, но без значительных динамических нагрузок, целесообразно повышать температуру нагрева под закалку для получения большей теплостойкости. Вместе с тем при выборе режимов закалки и отпуска следует учитывать их влияние на деформацию инструмента в процессе термической обработки и возможность последующей механической обработки.

Повышение температуры отпуска, как правило, повышает вязкость стали, но снижает ее твердость, прочность и износостойкость. В связи с этим для сохранения износостойкости и твердости стали температуру отпуска выбирают пониженной, однако не ниже температуры разогрева инструмента при эксплуатации.

Общие сведения

Заменитель |

| стали: 5ХНВ, 5ХГМ, 4ХМФС, 5ХНВС, 4Х5В2ФС. |

Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 5950-73, ГОСТ 2590-71, ГОСТ 2591-71. Калиброванный пруток ГОСТ 5950-73, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка ГОСТ 5950-73, ГОСТ 14955-77. Полоса ГОСТ 4405-75. Проволока ГОСТ 10543-82. Поковки и кованые заготовки ГОСТ 5950-74, ГОСТ 1133-71, ГОСТ 7831-78. |

Назначение |

| молотовые штампы паровоздушных и пневматических молотов с массой падающих частей свыше 3 т, прессовые штампы и штампы машинной скоростной штамповки при горячем деформировании легких цветных сплавов, блоки матриц для вставок горизонтально-ковочных машин. |

Химический состав

| Химический элемент | % |

|---|---|

| Кремний (Si) | 0.10-0.40 |

| Медь (Cu), не более | 0.30 |

| Молибден (Mo) | 0.15-0.30 |

| Марганец (Mn) | 0.50-0.80 |

| Никель (Ni) | 1.40-1.80 |

| Фосфор (P), не более | 0.030 |

| Хром (Cr) | 0.50-0.80 |

| Сера (S), не более | 0.030 |

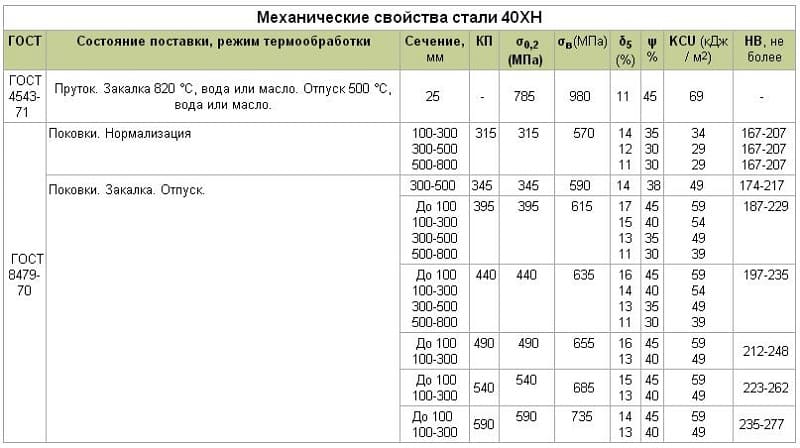

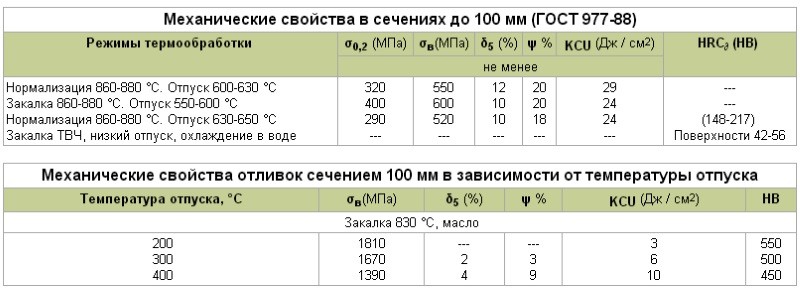

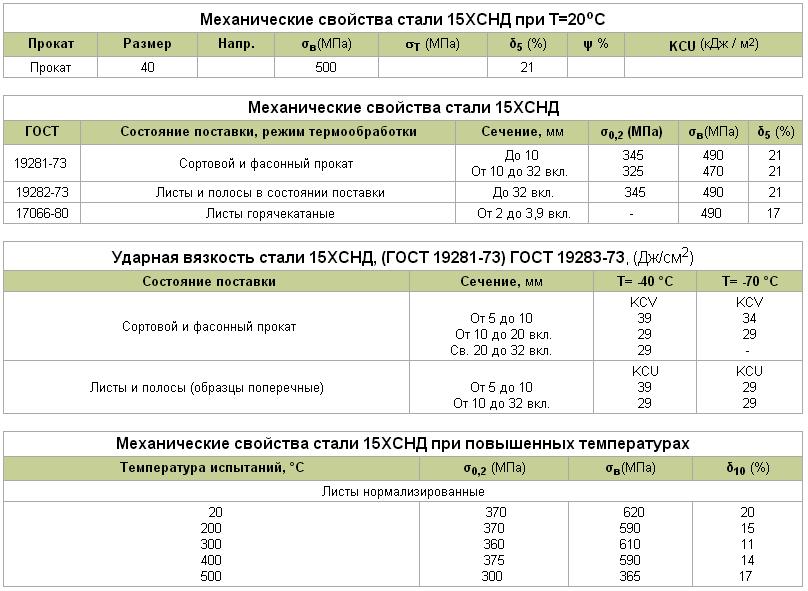

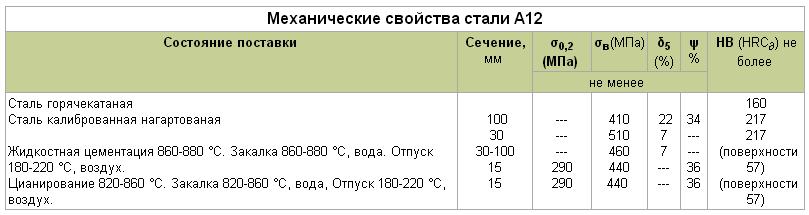

Механические свойства

| Сечение, мм | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | HB | HRCэ |

|---|---|---|---|---|---|---|---|

Закалка 850 °С, масло. Отпуск 460-520 °С. | |||||||

| <100 | 57 | ||||||

| 100-200 | 1420 | 1570 | 9 | 35 | 34 | 375-429 | 42-47 |

| 200-300 | 1270 | 1470 | 11 | 38 | 44 | 352-397 | 40-44 |

| 300-500 | 1130 | 1320 | 12 | 36 | 49 | 321-375 | 37-42 |

| 500-700 | 930 | 1180 | 15 | 40 | 78 | 302-341 | 35-39 |

Технологические свойства

| Температура ковки |

| Начала 1240, конца 750. Сечения до 100 мм охлпждаются на воздухе, 101-350 мм – в яме. |

| Свариваемость |

| не применяется для сварных конструкций. |

| Обрабатываемость резанием |

| В отожженном состоянии при НВ 286 и sB = 900 МПа Ku тв.спл. =0,6, Ku б.ст. = 0,3. |

| Склонность к отпускной способности |

| не склонна |

| Флокеночувствительность |

| чувствительна |

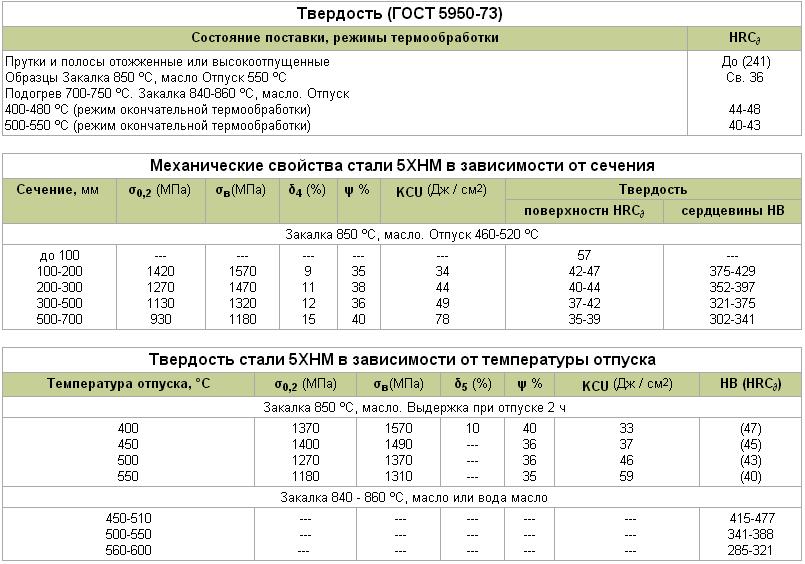

Твердость

| Состояние поставки, режим термообработки | HRCэ поверхности | НВ |

|---|---|---|

| Прутки и полосы отожженные или высокоотпущенные |

| 241 |

| Образцы. Закалка 850 С, масло. Отпуск 550 С. | 36 |

|

| Подогрев 700-750 С. Закалка 840-860 С, масло. Отпуск 400-480 С (режим окончательной термообработки) | 44-48 |

|

| Подогрев 700-750 С. Закалка 840-860 С, масло. Отпуск 500-550 С (режим окончательной термообработки) | 40-43 |

|

| Закалка 850 С. Отпуск 450 С. Температура испытания 400 С. | 43 |

|

| Закалка 850 С. Отпуск 450 С. Температура испытания 500 С. | 39 |

|

| Закалка 850 С. Отпуск 450 С. Температура испытания 550 С. | 37 |

|

| Закалка 850 С. Отпуск 450 С. Температура испытания 600 С. | 26 |

|

| Закалка 850 С. Отпуск 500 С. Температура испытания 400 С | 39 |

|

| Закалка 850 С. Отпуск 450 С. Температура испытания 500 С. | 28 |

|

| Закалка 850 С. Отпуск 450 С. Температура испытания 600 С. | 26 |

|

Физические свойства

Температура испытания, °С | 100 | 200 | 300 | 400 | 500 | 600 |

|---|---|---|---|---|---|---|

Температура испытания, °С | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 |

Коэффициент теплопроводности Вт/(м ·°С) | 38 | 40 | 42 | 42 | 44 | 46 |

Коэффициент линейного расширения (a, 10-6 1/°С) | 12.6 |

|

|

| 14.2 |

|

Уд. электросопротивление (p, НОм · м) | 12.6 |

|

|

| 14.2 |

|

Сортамент

Набор выпускаемой продукции строго задан по ГОСТ 1133, принятому в 1971 году. Предельное отклонение, в зависимости от позиции, может составлять:

- 2;

- 2,5;

- 3;

- 3,5;

- 4;

- 4,5;

- 5;

- 6;

- 7;

- 8 мм.

Если сечение круглого или сторона квадратного изделия составляют от 40 до 50 мм, погрешность свыше 2 мм не допускается. Для такого продукта установлены следующие обычные нормы: диаметр в поперечнике – от 12,57 до 19,64 кв. см, а тяжесть участка длиной 1 м — от 9,86 до 15,42 кг. В случае с квадратными заготовками сечение в поперечнике варьируется от 16 до 25 кв. см. Масса метрового участка составляет от 12,56 до 19,62 кг. Площади исчисляются по номинальным размерам, а плотность стального сплава принимается равной 0,00785 кг на 1 куб. см. Овальность, ромбичность и длина прутков также нормируются по стандарту.

Термическая обработка

Наиболее распространенный технологический процесс окончательной термической обработки инструмента для горячего деформирования состоит из закалки и отпуска. Большое разнообразие условий работы такого инструмента предопределяет не только применение различных сталей, но и необходимость получать в каждом конкретном случае оптимальное для данных условий сочетание свойств за счет правильного выбора режимов термической обработки. При этом в зависимости от назначения инструмента возможен выбор разных температур нагрева под закалку, закалочных сред и способов охлаждения, температур отпуска. Режимы закалки и отпуска не универсальны, а их следует назначать дифференцированно в соответствии с условиями работы инструмента.

В частности, следует учитывать, что при повышении температуры нагрева под закалку возрастает теплостойкость и прокаливаемость штамповых сталей, но из-за укрупнения зерна снижается их вязкость. Поэтому, например, для прессового инструмента, работающего с большим разогревом, но без значительных динамических нагрузок, целесообразно повышать температуру нагрева под закалку для получения большей теплостойкости. Вместе с тем при выборе режимов закалки и отпуска следует учитывать их влияние на деформацию инструмента в процессе термической обработки и возможность последующей механической обработки.

Повышение температуры отпуска, как правило, повышает вязкость стали, но снижает ее твердость, прочность и износостойкость. В связи с этим для сохранения износостойкости и твердости стали температуру отпуска выбирают пониженной, однако не ниже температуры разогрева инструмента при эксплуатации.

Общие сведения

Заменитель |

| стали: 5ХНВ, 5ХГМ, 4ХМФС, 5ХНВС, 4Х5В2ФС. |

Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 5950-73, ГОСТ 2590-71, ГОСТ 2591-71. Калиброванный пруток ГОСТ 5950-73, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка ГОСТ 5950-73, ГОСТ 14955-77. Полоса ГОСТ 4405-75. Проволока ГОСТ 10543-82. Поковки и кованые заготовки ГОСТ 5950-74, ГОСТ 1133-71, ГОСТ 7831-78. |

Назначение |

| молотовые штампы паровоздушных и пневматических молотов с массой падающих частей свыше 3 т, прессовые штампы и штампы машинной скоростной штамповки при горячем деформировании легких цветных сплавов, блоки матриц для вставок горизонтально-ковочных машин. |

Химический состав

| Химический элемент | % |

|---|---|

| Кремний (Si) | 0.10-0.40 |

| Медь (Cu), не более | 0.30 |

| Молибден (Mo) | 0.15-0.30 |

| Марганец (Mn) | 0.50-0.80 |

| Никель (Ni) | 1.40-1.80 |

| Фосфор (P), не более | 0.030 |

| Хром (Cr) | 0.50-0.80 |

| Сера (S), не более | 0.030 |

Механические свойства

| Сечение, мм | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | HB | HRCэ |

|---|---|---|---|---|---|---|---|

Закалка 850 °С, масло. Отпуск 460-520 °С. | |||||||

| <100 | 57 | ||||||

| 100-200 | 1420 | 1570 | 9 | 35 | 34 | 375-429 | 42-47 |

| 200-300 | 1270 | 1470 | 11 | 38 | 44 | 352-397 | 40-44 |

| 300-500 | 1130 | 1320 | 12 | 36 | 49 | 321-375 | 37-42 |

| 500-700 | 930 | 1180 | 15 | 40 | 78 | 302-341 | 35-39 |

Технологические свойства

| Температура ковки |

| Начала 1240, конца 750. Сечения до 100 мм охлпждаются на воздухе, 101-350 мм – в яме. |

| Свариваемость |

| не применяется для сварных конструкций. |

| Обрабатываемость резанием |

| В отожженном состоянии при НВ 286 и sB = 900 МПа Ku тв.спл. =0,6, Ku б.ст. = 0,3. |

| Склонность к отпускной способности |

| не склонна |

| Флокеночувствительность |

| чувствительна |

Твердость

| Состояние поставки, режим термообработки | HRCэ поверхности | НВ |

|---|---|---|

| Прутки и полосы отожженные или высокоотпущенные | 241 | |

| Образцы. Закалка 850 С, масло. Отпуск 550 С. | 36 | |

| Подогрев 700-750 С. Закалка 840-860 С, масло. Отпуск 400-480 С (режим окончательной термообработки) | 44-48 | |

| Подогрев 700-750 С. Закалка 840-860 С, масло. Отпуск 500-550 С (режим окончательной термообработки) | 40-43 | |

| Закалка 850 С. Отпуск 450 С. Температура испытания 400 С. | 43 | |

| Закалка 850 С. Отпуск 450 С. Температура испытания 500 С. | 39 | |

| Закалка 850 С. Отпуск 450 С. Температура испытания 550 С. | 37 | |

| Закалка 850 С. Отпуск 450 С. Температура испытания 600 С. | 26 | |

| Закалка 850 С. Отпуск 500 С. Температура испытания 400 С | 39 | |

| Закалка 850 С. Отпуск 450 С. Температура испытания 500 С. | 28 | |

| Закалка 850 С. Отпуск 450 С. Температура испытания 600 С. | 26 |

Физические свойства

Температура испытания, °С | 100 | 200 | 300 | 400 | 500 | 600 |

|---|---|---|---|---|---|---|

Температура испытания, °С | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 |

Коэффициент теплопроводности Вт/(м ·°С) | 38 | 40 | 42 | 42 | 44 | 46 |

Коэффициент линейного расширения (a, 10-6 1/°С) | 12.6 | 14.2 | ||||

Уд. электросопротивление (p, НОм · м) | 12.6 | 14.2 |

Оборудование для штамповки

Для осуществления горячей и холодной штамповки листа применяется пресс, рабочим органом которого является штамп. Его элементы – пуансон и матрица – изготавливаются из инструментальной стали. При обработке мягких материалов эти элементы могут изготавливаться из древесины или полимеров.

Для холодной штамповки используются в основном гидравлические прессы, имеющие различную мощность и функциональные возможности. Для вырубки и пробивки востребованы прессы простого действия, для вытяжки – двойного действия. По конструкции прессы делятся на одно-, двух- и четырехкривошипные. На оборудование последних двух видов устанавливают ползуны больших размеров.Для нагрева стали перед горячей штамповкой применяют нагревательные устройства: электрические, плазменные и другие.