Структурные превращения при термической обработке.

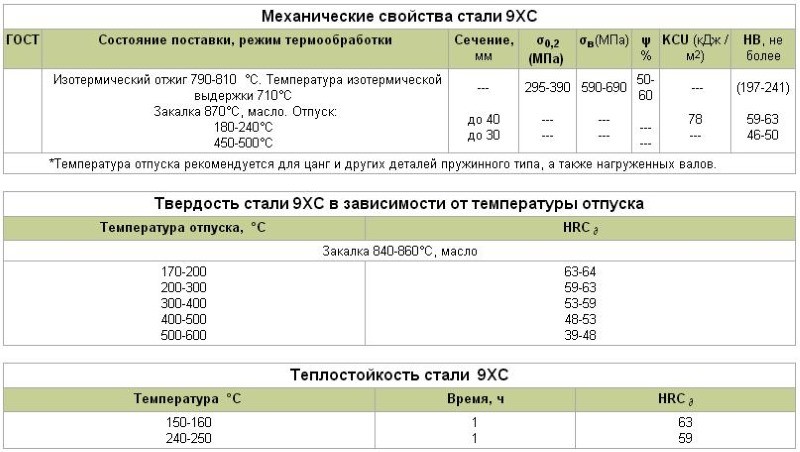

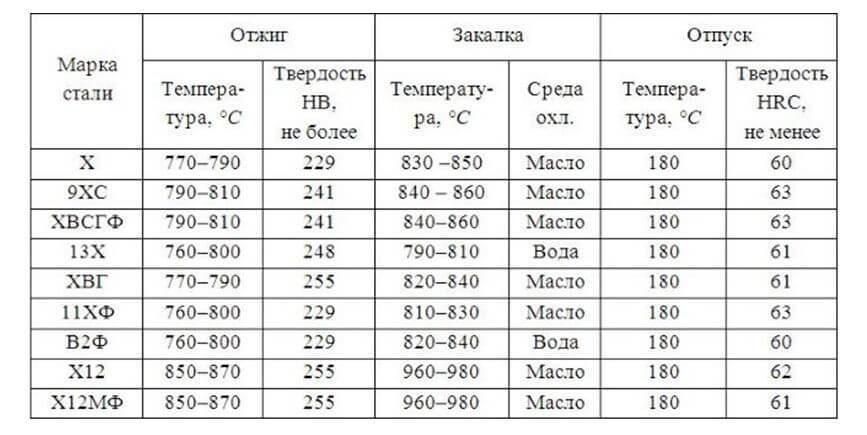

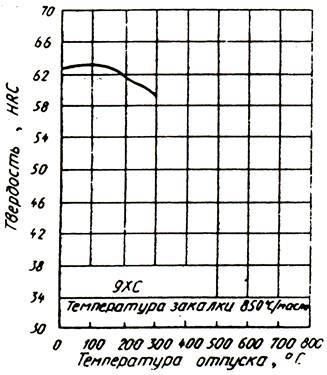

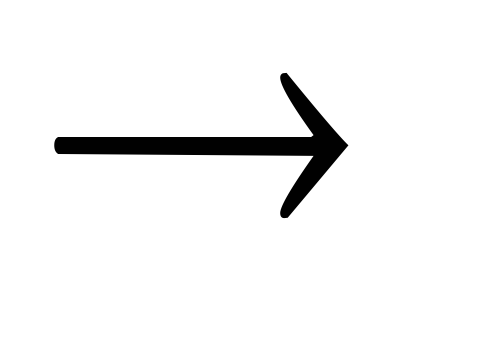

Сталь подвергаем неполной закалке при этом её нагреваем до образования аустенита и цементита вторичного. Далее выдерживаем при данной температуре (840 ºС) для получения однородного аустенита.

Последующее охлаждение в масле со скоростью большей, чем Vкрит (меньшая скорость охлаждения, при которой аустенит превращается в мартенсит ), обеспечивает получение мелкозернистого мартенсита.

Рассмотрим превращение в масле, происходящее в стали 9ХС, при нагреве исходной равновесной структуры Ф+Ц. На практике при обычных скоростях нагрева (электропечи) под закалку перлит сохраняет своё пластинчатое или зернистое строение до температуры Ac1 (770 ºС для стали 9ХС). При температуре Ac1 в стали происходит превращение перлита в аустенит. Кристаллы (зёрна) аустенита зарождаются в основном на границах фаз феррита и цементита. Образование зёрен аустенита происходит с большей скоростью, чем растворения цементита перлита, поэтому необходима выдержка стали при температуре закалки для полного растворения цементита и получения гомогенного аустенита.

Изменения структуры стали при закалке в масло

При непрерывном охлаждении в стали с Vохлажд > Vкрит аустенит превращается в мартенсит. Мартенситное превращение развивается в стали с высокой скоростью ( 1000-7000 м/с) в интервале температур Мн…Мк. При этом необходимо учитывать, что с увеличением содержания углерода в стали температуры Мн и Мк понижаются ( точки Мн и Мк изменяют своё положение на графике ). Введение легирующих элементов также изменяет положение точек Мн и Мк . Например, введение кремния и хрома их повышает. В результате закалки стали 9ХС её структура имеет

кроме мартенсита и некоторое количество остаточного аустенита ( 6-8 % ).

Образование в результате закалки мартенсита приводит к большим остаточным напряжениям, повышению твердости, прочности, однако при этом возрастает склонность к хрупкому разрушению, что требует проведения дополнительно последующего отпуска.

Отпуск – это нагрев закалённых сталей до температур, не превышающих Ac1

При отпуске происходит несколько процессов. Основной – распад мартенсита, состоящий в выделении углерода в виде карбидов. Кроме того, распадается остаточный аустенит, совершаются карбидное превращение и коагуляция карбидов, уменьшаются несовершенства кристаллического строения твёрдого раствора и остаточные напряжения.

Рассмотрим превращения в закаленной стали при отпуске. Первое превращение при отпуске развивается в диапазоне 80. 200ºС и приводит к формированию структуры отпущенного мартенсита. В результате этого уменьшается удельный объем мартенсита, снижаются остаточные напряжения. Второе превращение при отпуске развивается в интервале температур 200. 260 о С и состоит из следующих этапов:

1) превращение остаточного аустенита в отпущенный мартенсит;

2) распад отпущенного мартенсита

3) снижение остаточных напряжений;

4) некоторое увеличение объема, связанное с переходом А ост

М отп.

Третье превращение при отпуске развивается в интервале 300. 400ºС . При этом заканчивается распад отпущенного мартенсита и процесс карбидообразования. Формируется феррито-карбидная смесь, существенно снижаются остаточные напряжения.

Структуру стали после низкого отпуска (до 250 С) называют отпущенным мартенситом; структуру стали после среднего отпуска 350. 500ºС – трооститом отпуска; после высокого отпуска 500. 600 ºС – сорбитом отпуска.

В стали 9ХC после неполной закалки в масле и низкого отпуска при 170ºС образуется структура отпущенного мартенсита.

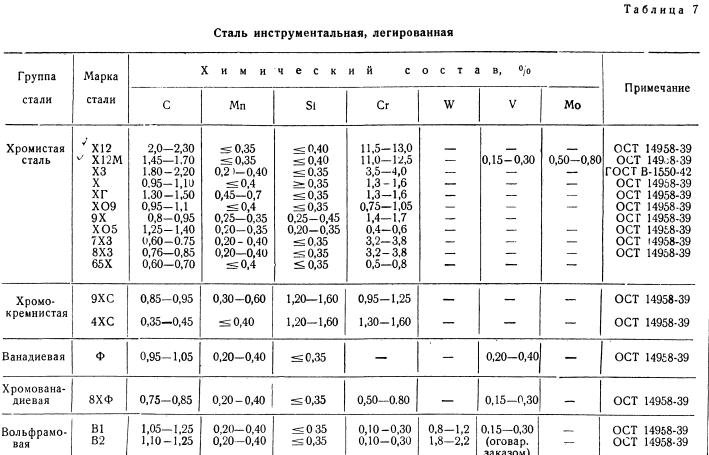

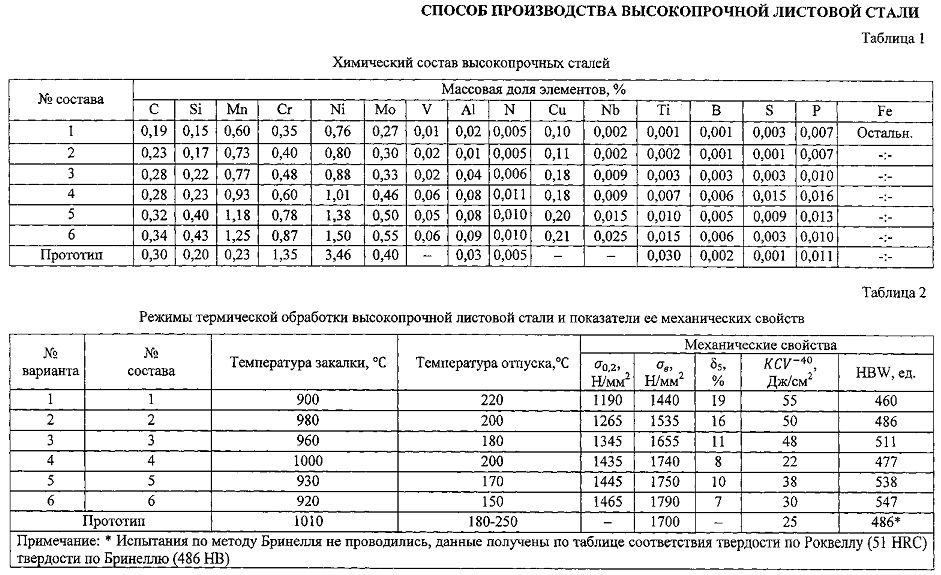

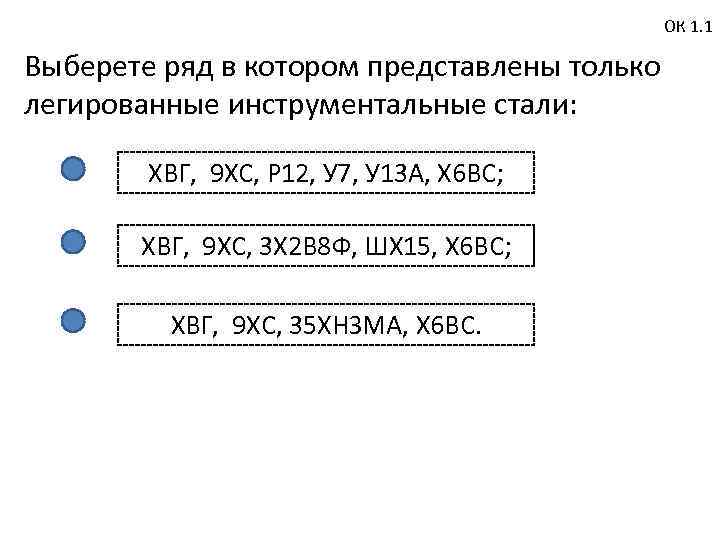

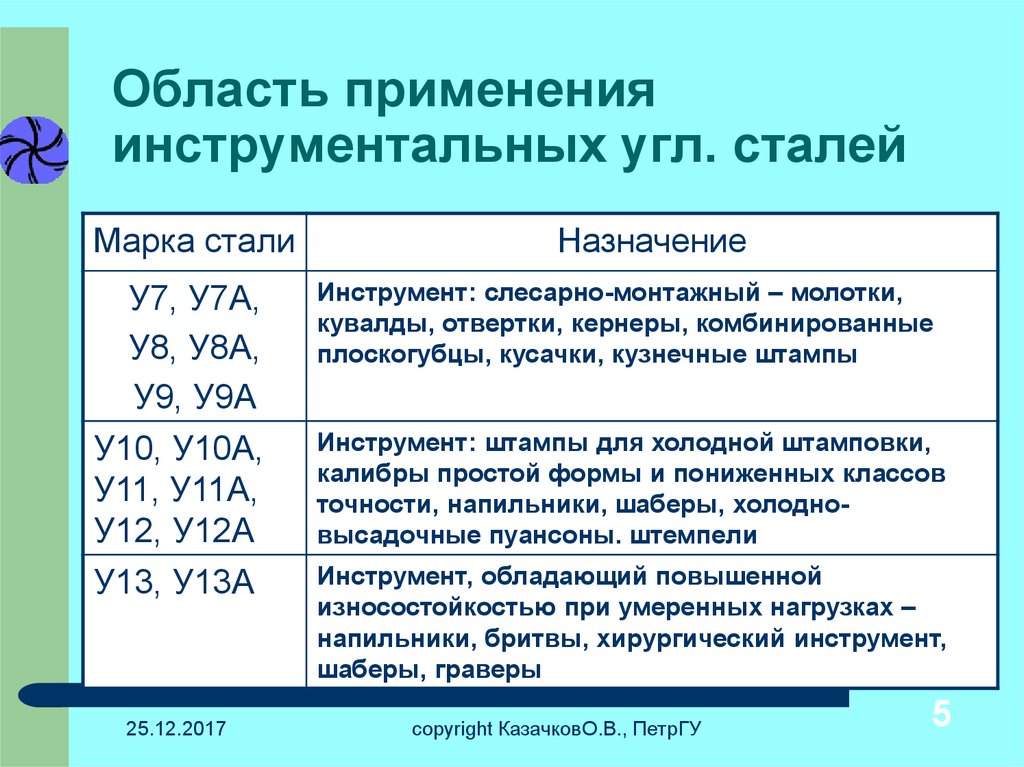

Сталь 9ХС. Основные данные

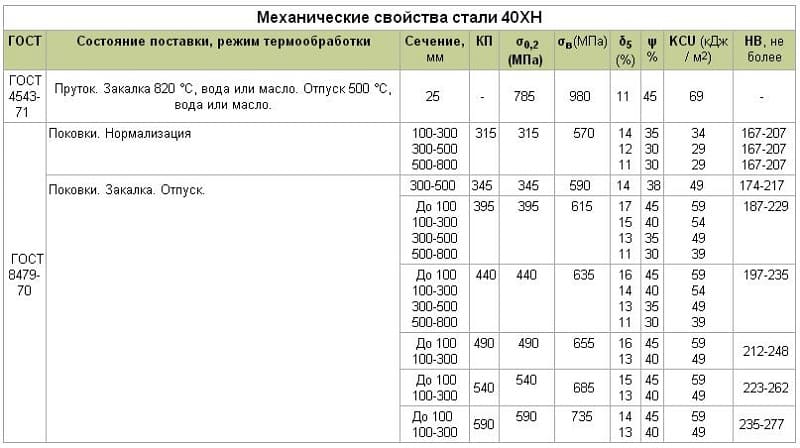

ГОСТ 5950-73. Инструментальные легированные стали.

Назначение: сверла, развертки, метчики, плашки, гребенки, фрезы, машинные штампели, клейма для холодных работ. Ответственные детали, материал которых должен обладать повышенной износостойкостью, усталостной прочностью при изгибе, кручении, контактном нагружении, а также упругими свойствами.

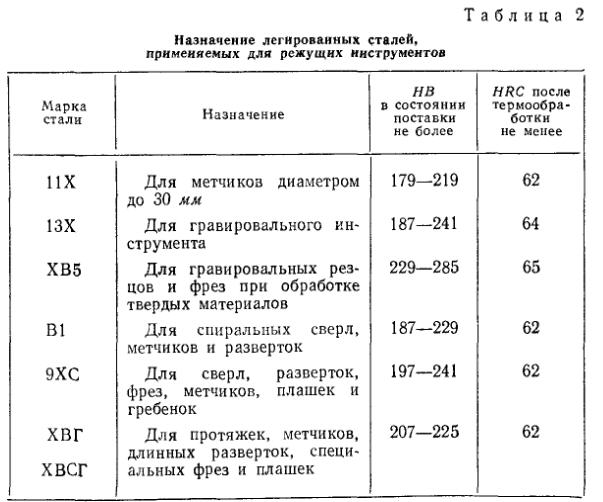

Режущий инструмент из легированных сталей

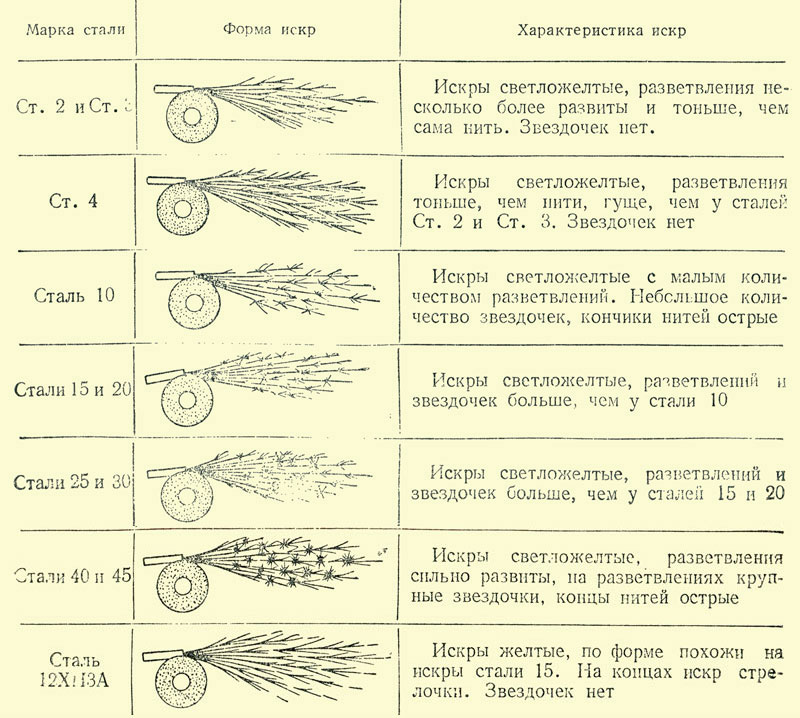

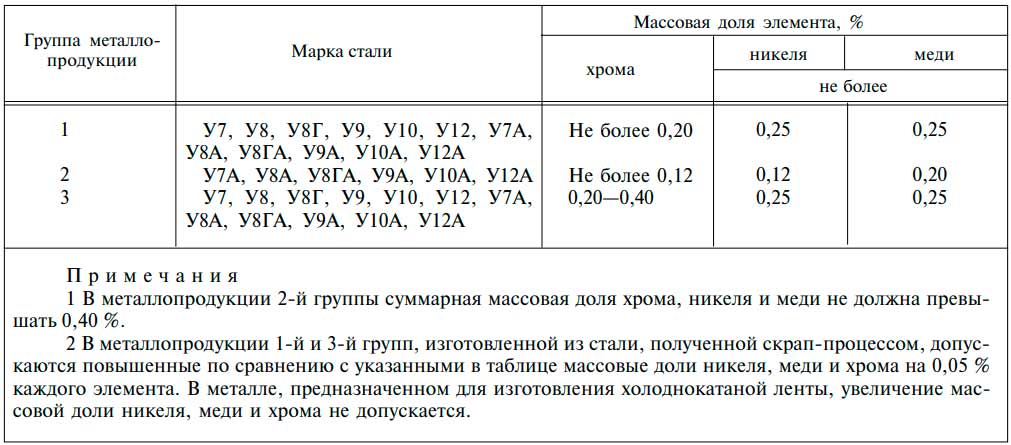

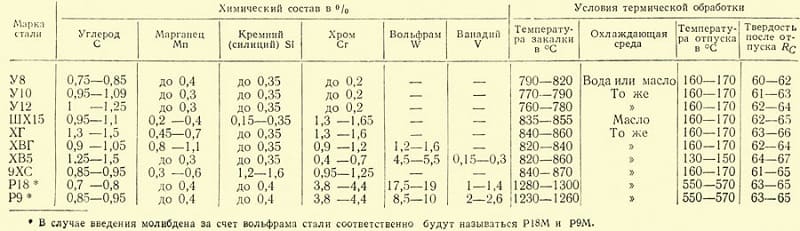

В производстве режущих инструментов применяют небольшое количество марок легированных сталей с малым содержанием легирующих элементов. Из них основными являются 9ХС, ХВГ, 95ХГСВФ и Х6ВФ (последние две марки являются новыми и в ГОСТе 5950-51 их нет). Химический состав сталей показан в таблице.

Химический состав сталей

| Марка стали | С | Mn | Si | Gr | W | V |

| 9ХС | 0.85 – 0.95 | 0.30 – 0.60 | 1.20 – 1.60 | 0.95 – 1.25 | – | – |

| ХВГ | 0,90 – 1,05 | 0,80 – 1,10 | 0,15 – 0,35 | 0,90 – 1,20 | 1,2 – 1,6 | – |

| 95ХГСВФ | 0,95 – 1,05 | 0,70 – 1,00 | 0,65 – 1,00 | 0,60 – 1,00 | 0,7 – 1,0 | 0,05 |

| Х6ВФ | 1,00 – 1,15 | 0,45 | 0,35 | 5,50 – 7,00 | 1,1 – 1,5 | 0,15 |

Сталь марки 9ХС

Сталь марки 9ХС является самой распространенной в производстве режущих инструментов. Она обладает целым рядом преимуществ по сравнению с углеродистой сталью. Лучшая закаливаемость и прокаливаемость стали 9ХС позволяет осуществлять охлаждение после нагрева под закалку в масле, что резко уменьшает деформации и короблении закаливаемого инструмента

Дли фасонных инструментов, не подвергающихся шлифованию по профилю, важно сохраним, при закалке постоянными размеры, например шага, формы профиля резьбы у метчиков и круглых плашек. Сталь 9ХС является одной из малодеформирующихся легированных сталей. Сталь 9ХС обеспечивает равномерное распределение карбидов, поэтому ее целесообразно применять для инструментов с тонкими режущими элементами, расположенными не только на периферии (например, для метчиков, мелких сверл, разверток), но и в особенности ближе к сердцевине (например, для круглых плашек)

Наличие удачной комбинации легирующих элементов (в основном, кремния, хрома, марганца), а так равномерное распределение карбидов повышают красностойкость 9ХС примерно до 250е. Однако наряду с этими преимуществами сталь 9ХС имеет и недостатки:

Сталь 9ХС обеспечивает равномерное распределение карбидов, поэтому ее целесообразно применять для инструментов с тонкими режущими элементами, расположенными не только на периферии (например, для метчиков, мелких сверл, разверток), но и в особенности ближе к сердцевине (например, для круглых плашек). Наличие удачной комбинации легирующих элементов (в основном, кремния, хрома, марганца), а так равномерное распределение карбидов повышают красностойкость 9ХС примерно до 250е. Однако наряду с этими преимуществами сталь 9ХС имеет и недостатки:

- более высокую твердость в отожженном состояние (НВ 217-235);

- сниженную обрабатываемость и ухудшение качества обрабатываемой поверхности из-за надиров, в особенности при нарезании резьбы и затылование;

- повышенную чувствительность к обезуглероживанию, что Отрицательно отражается на твердости в тонких местах режущей части инструментов.

Увеличение твердости в отожженном состоянии и чувствительности к обезуглероживанию связано с наличием повышенного содержания кремния. Но, с другой стороны, кремний оказывает значительное влияние на повышение красностойкости.

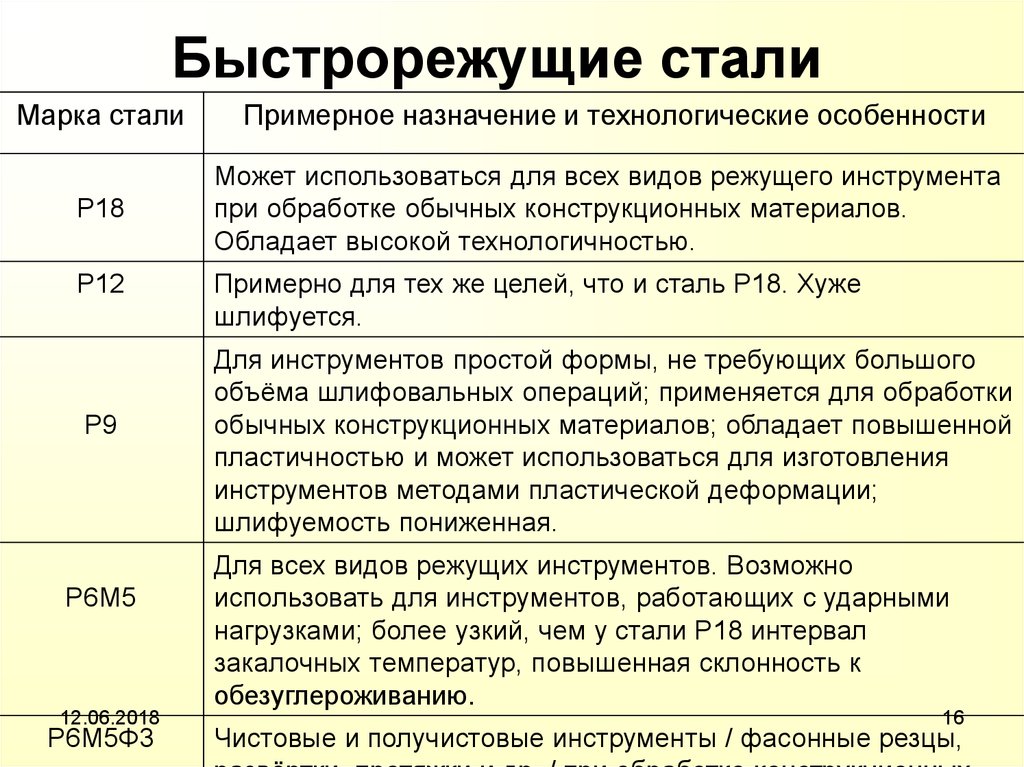

Сталь марки ХВГ

Сталь марки ХВГ по сравнению с углеродистой сталью обладает хорошей прокаливаемостью, меньшими объемными изменениями, а, следовательно, значительной устойчивостью в отношении сохранения размеров инструмента при закалке. Крупным недостатком стали ХВГ является повышенная чувствительность к образованию карбидной сетки, что приводит к выкрашиванию режущих кромок инструмента. По этой причине сталь ХВГ не рекомендуется применять для инструментов, работающих в тяжелых условиях. Еще недавно из-за дефицита быстрорежущей стали она применялась в основном для изготовления протяжек в качестве заменителя быстрорежущей стали. По красностойкости и износоустойчивости сталь марки ХВГ значительно уступает маркам быстрорежущей стали и поэтому протяжки из нее обладают малой стойкостью (в 3-4 раза ниже по сравнению с протяжками из стали Р18 и в 1,2 раза ниже по сравнению с протяжками из стали Р9).

Сталь марки 95ХГСВФ

Сталь марки 95ХГСВФ обладает меньшей твердостью после отжига и меньшей склонностью к обезуглероживанию по сравнению со сталью 9ХС. По красностойкости и карбидной неоднородности она лучше стали ХВГ. Кроме того, она обладает большей прокаливаемостью. Круглые плашки, изготовленные из этой стали, показали большую стойкость по сравнению с плашками из стали 9ХС.

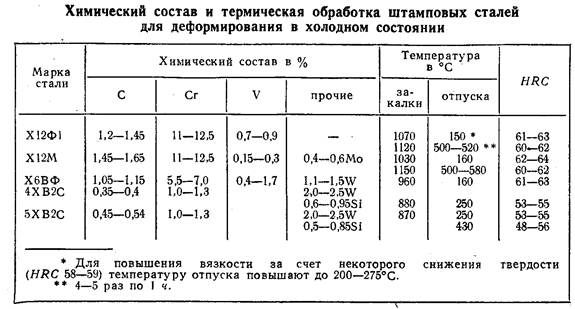

Сталь марки Х6ВФ

Сталь Х6ВФ обладает высокими прокаливаемостью и закаливаемостью и значительной износоустойчивостью» Эта сталь рекомендуется для ножовочных полотен, роликов для накатывания резьбы и др.

Сферы применения

Из инструментальной стали 9ХС изготавливается следующее:

- сверла, используемые для сверления мягких материалов (древесины), так как металл реагирует на перегрев и высокую скорость вращения;

- развертки – режущий инструмент, которым обрабатывают отверстия после сверления;

- метчики, используемые для нарезки внутренней резьбы;

- ударные клейма, применяемые для штамповки готовой продукции.

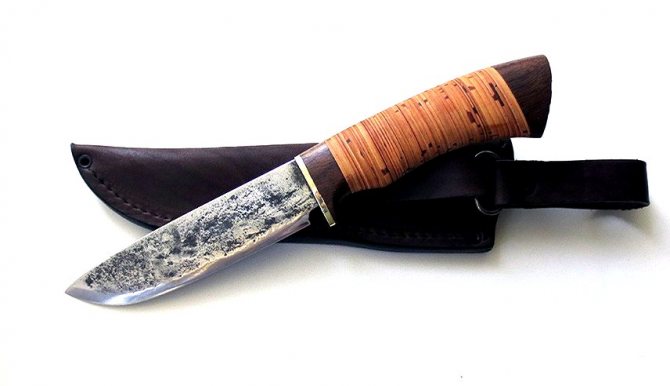

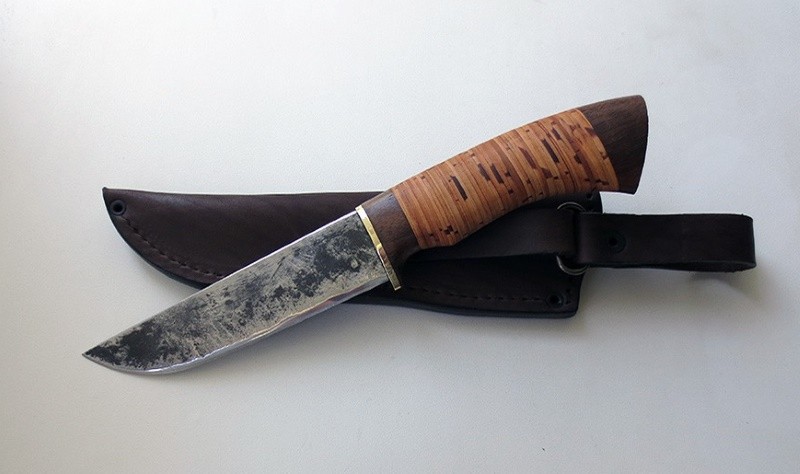

Из этого металла делают ножи, которые могут эксплуатироваться не только в бытовых, но и в походных условиях. Уникальные характеристики материала позволяют резать древесину и даже металл. К основным преимуществам ножей, изготовленных с применением стали 9ХС, относятся следующие качества:

- упругость и устойчивость к изгибам;

- продолжительное сохранение качества заточки;

- повышенный порог твердости;

- устойчивость к высоким показателям температуры и влажности.

9ХС – это легированная сталь, обладающая высокими прочностными характеристиками. Ножи долго держат заточку, поэтому нанесенная на них маркировка «9ХС» гарантирует высокое качество продукции и длительный срок ее эксплуатации. К тому же такие ножи производятся вручную методом ковки.

Заменить данную марку можно как российскими, так и зарубежными аналогами. К первым относятся ХВГ и ХВСГ. Среди зарубежных сплавов аналогичными характеристиками обладают следующие марки:

- DIN;

- WNr;

- 150Cr14;

- 90CrSi;

- 90CrSiS.

Основные характеристики

Эксплуатационные качества практически любого материала во многом зависят от химического состава. Характеристики 9хс были несколько изменены путем добавления в состав легирующих элементов кремния и хрома.

Характеристики стали 9хс можно охарактеризовать следующим образом:

- Небольшая концентрация хрома определяет то, что металл имеет привлекательный вид, а также небольшую коррозионную стойкость.

- Кремний повышает прочность структуры, износостойкость.

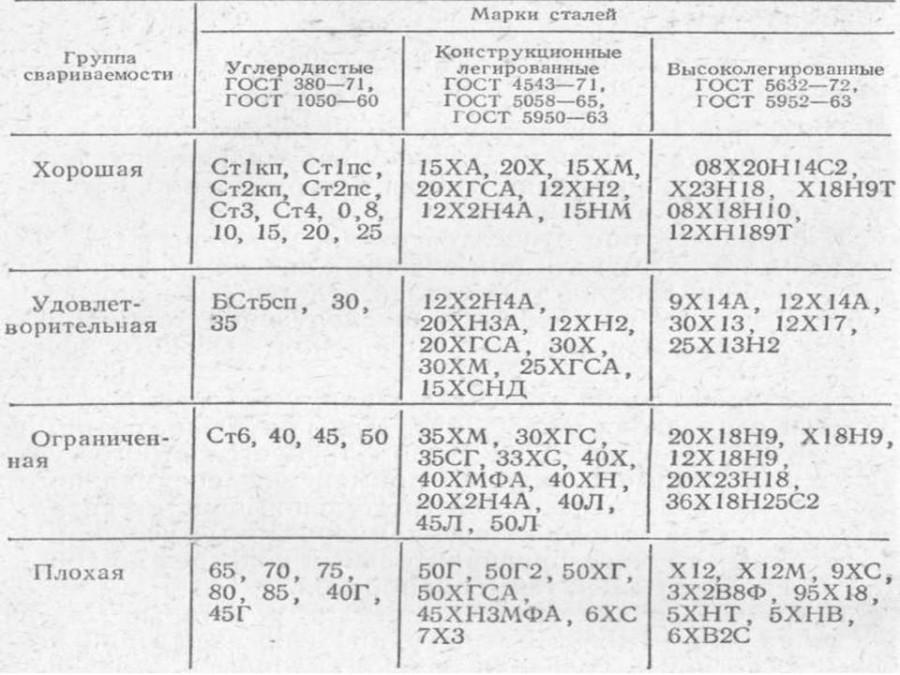

- Низкая свариваемость. Присутствие в составе достаточно большой концентрации кремния становится причиной снижения показателя свариваемости. Поэтому при необходимости соединения двух элементов путем сваривания требуется проводить подогрев структуры.

- Высокая склонность к отпускной хрупкости. Именно поэтому при термической обработке применяются методы, которые снижают вероятность появления дефектов или повышения хрупкости.

Особенности состава и структуры определяют высокую вероятность возникновения деформации протяжки. Для уменьшения степени дефектов проводится термическая обработка в два этапа: до механической обработки и после выполнения чистовых работ.

Особенности

В состав данной инструментальной стали включено множество легирующих добавок. Одной из них является хром, содержание которого в сплаве колеблется в диапазоне от 0,95-1,25%. Благодаря хрому достигается более высокий уровень твердости, увеличивается прочность и устойчивость к коррозии. Аналогичные качества демонстрирует кремний, которые также имеется в составе данной стали, причем его количество в сплаве превышает 1%.

Свойства кремния способствуют увеличению прочностного порога, в то время как уровень пластичности и вязкости несколько снижается. При этом увеличивается текучесть материала и хладноломкость.

Помимо вышеупомянутых свойств можно отметить тягу материала к отпускной способности обработки путем резания в горячем состоянии заготовки. Что любопытно, данная инструментальная сталь лишена такого недостатка как склонность к поражению флокенами – дефектами во внутреннем строении, которые негативным образом сказываются на прочностных характеристиках.

Выбирая ножи, в основе которых лежит рассматриваемая сталь, надо знать об одном немаловажном нюансе – 9xc не очень подходит для производства конструкций сварочного типа. Такие заготовки рекомендуется применять исключительно в случае контактно-точечной сварки

Изделия, базируемые на данной марке, стоит применять только в случае холодных поверхностей.

Процедуру термической обработки рассматриваемой стали для ножей осуществляют посредством электрических печей с герметичным кожухом, снабженной автоматизированной регулировкой температурного показателя нагрева и атмосферы. При этом в процессе термической обработки все равно необходимо осуществлять регулярный контроль температурного режима, постоянно проверять твердость.

Помимо этого необходим структурный металлографический контроль и рентгенологический анализ на присутствие в структуре дефектов.

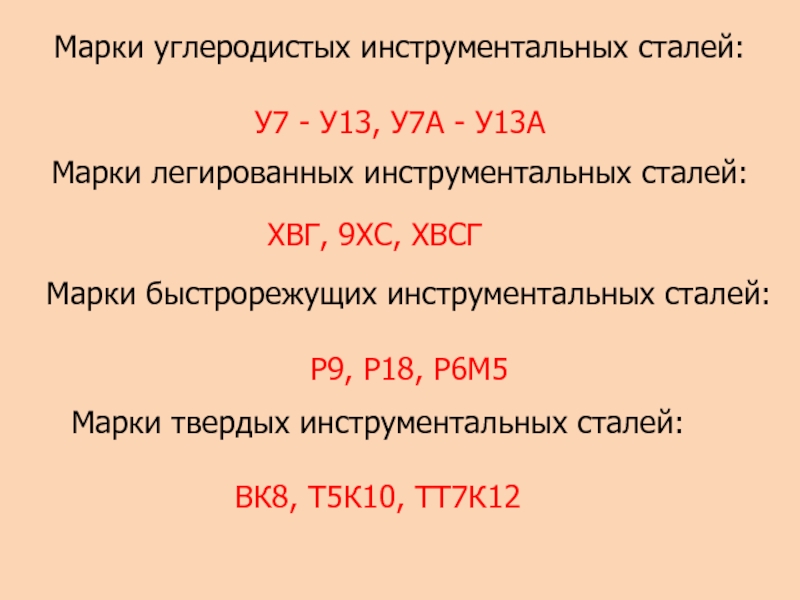

Расшифровка маркировки

Для маркировки сталей и других материалов разрабатываются определенные стандарты, применение которых позволяет упростить процесс определения химического состава. Расшифровка данной стали проводится следующим образом:

- У инструментальной группы первая цифра указывает на содержание углерода (в десятых долях процента), то есть в этом случае в составе 0,9% углерода. Этот элемент считается основным, так как определяет особенности кристаллической решетки, твердость, прочность, хрупкость и другие качества.

- Как ранее было отмечено, сталь была легирована для изменения некоторых эксплуатационных характеристик. В качестве легирующих материалов использовались хром и кремний, которых не более 1,5%.

Кроме вышеприведенных элементов, в составе присутствуют и многие другие, которые являются неотъемлемой частью сталей.

https://youtube.com/watch?v=6x8Jxd0R72M

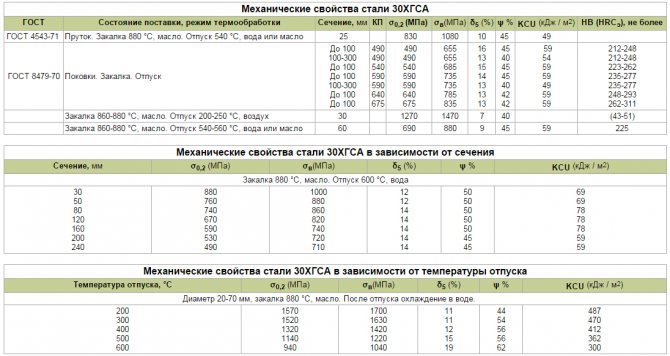

Это интересно: Сталь марки 30ХГСА — характеристики, расшифровка, применение

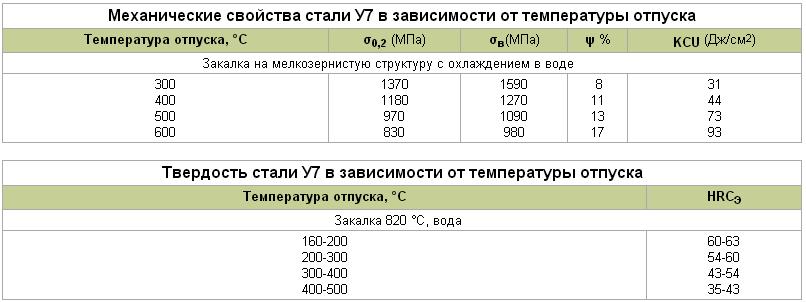

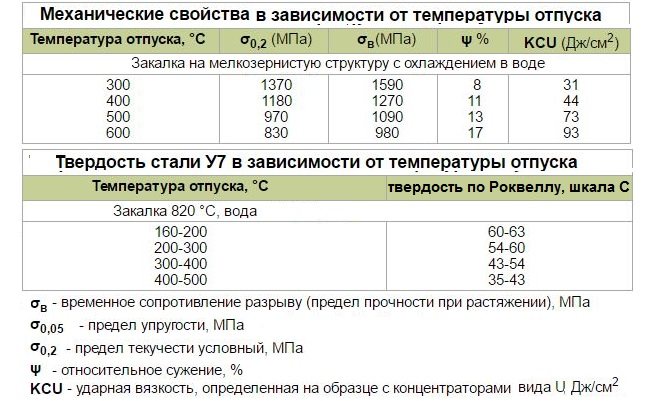

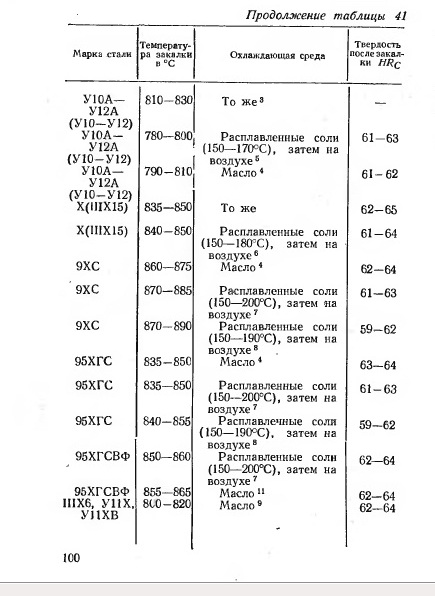

Отпуск

Превращения при отпуске: четвертое основное превращение.

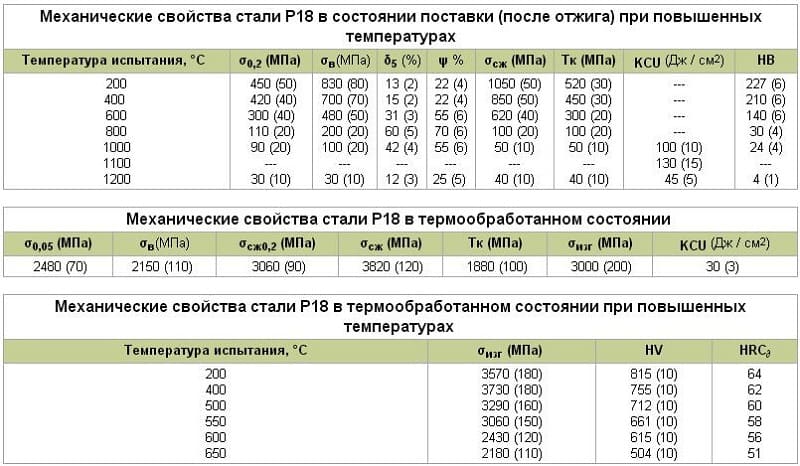

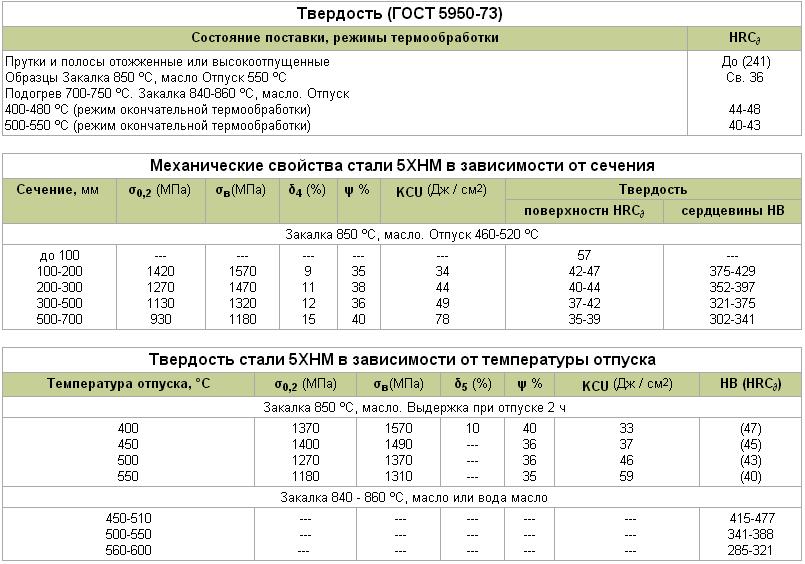

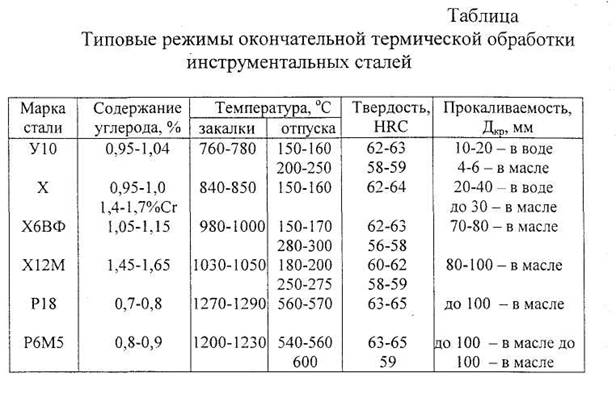

Отпуск производится при температуре 230-275°С в соответствии с табл.5, твердость после отпуска HRC 57-61.

Полученная структура: отпущенный мартенсит, остаточный аустенит, карбиды.

Таблица составлена технологами термического цеха крупного предприятия для использования в практической работе и позволяет быстро и правильно назначить соответствующий режим термической обработки для 30-ти марок стали наиболее применяемых в машиностроении.

Температ. закалки, град.С

Температ. отпуска, град.С

Температ. зак. ТВЧ, град.С

Температ. цемент., град.С

Температ. отжига, град.С

1

2

3

4

5

6

7

8

9

10

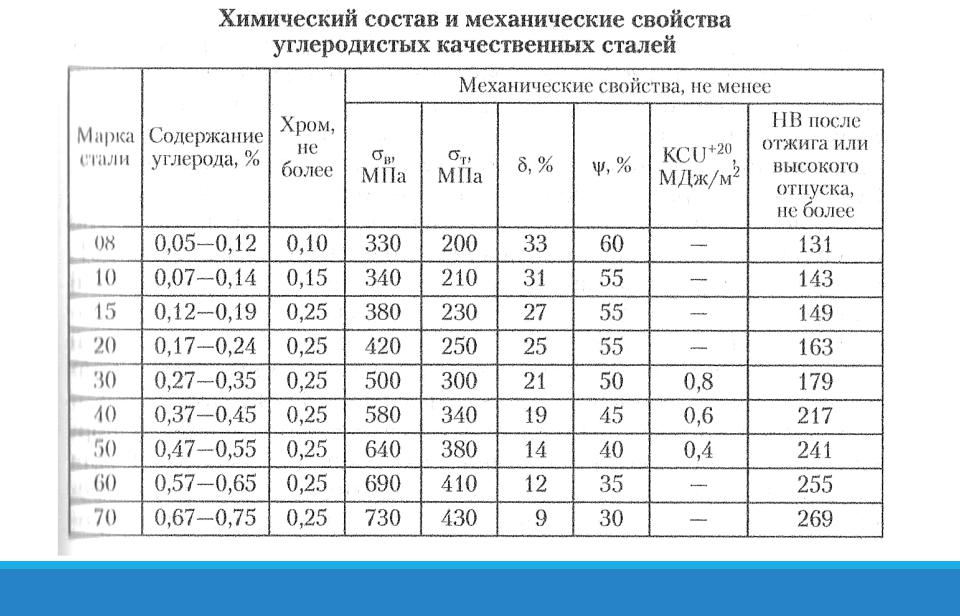

Сталь 20

Сталь 35

Сталь 45

Сталь 7ХГ2ВМ

Сталь У8, У8А

НВ до 250, масло

Сталь У10, У10А

НВ до 250, масло

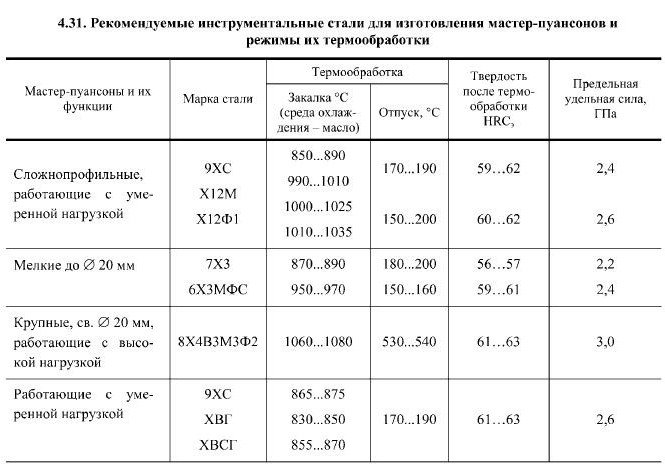

Сталь 9ХС

Азотирование. Сеч. св. 70 мм

Сталь 30ХГСА

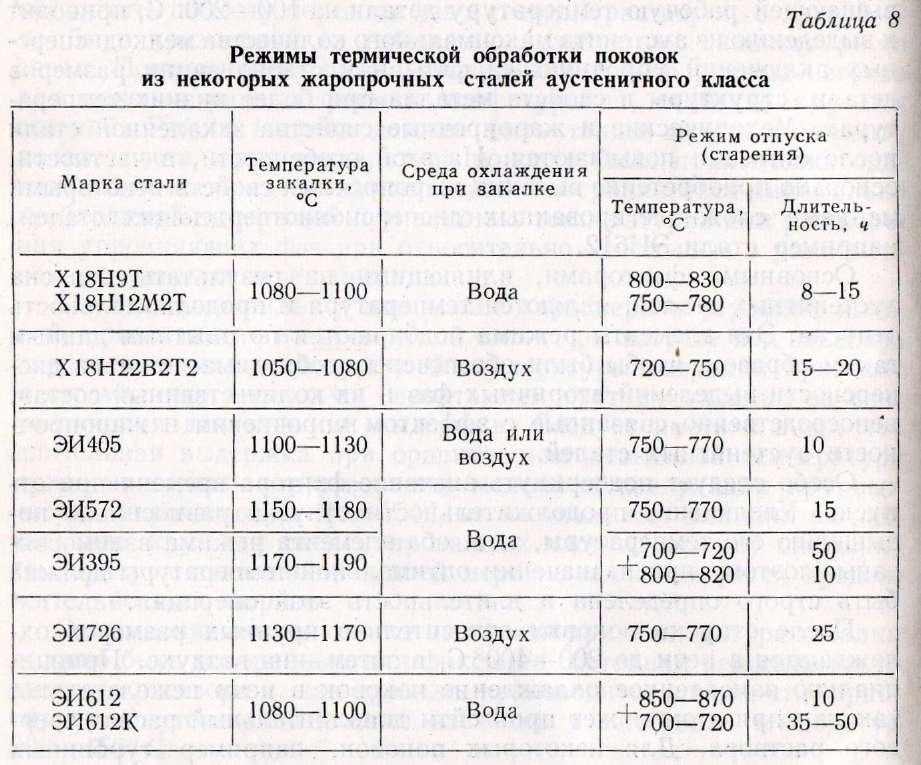

Сталь 12Х18Н9Т

Сталь 20Х13

Сталь 40Х13

Общее время нагрева (время нагрева и выдержки) деталей при закалке берётся из расчёта 1 минута на 1 мм наименьшего размера наибольшего сечения. В соляных ваннах – 35 секунд на 1 мм наименьшего размера наибольшего сечения.

Общее время нагрева (время нагрева и выдержки) деталей при отпуске берётся из расчёта:

а) низкий отпуск (температура 130…240 град.) — 3 минуты на 1 мм наименьшего размера наибольшего сечения, но не менее 30 – 40 минут.

б) средний отпуск (температура 240. 450 град.) — 2 – 3 минуты на 1 мм наименьшего размера наибольшего сечения.

в) высокий отпуск (температура 450. 700 град. — 2 минуты на 1 мм наименьшего размера наибольшего сечения.

Окончательный контроль термической обработки деталей вести по фактической твёрдости.

Сталь ХВГ ГОСТ 5950-2000

Массовая доля элемента, %

I группа – для изготовления инструмента, используемого в основном для обработки металлов и других материалов в холодном состоянии;

По способу дальнейшей обработки горячекатаную и кованую металлопродукцию подразделяют на подгруппы:

а – для горячей обработки давлением;

б – для холодной механической обработки (обточки, строжки фрезерования и т.д.)

По состоянию поверхности металлопродукцию подгруппы б подразделяют на:

О – обычного качества;

П – повышенного качества.

Температура критических точек, °С

Твердость стали после термообработки

Состояние поставки, режимы термообработки

Прутки и полосы отожженные или высокоотпущенные

Образцы. Закалка 850 °С, масло. Отпуск 180 °С

Изотермический отжиг 780 – 800 °С, охлаждение со скоростью

50 град/ч до 670 – 720 °С, выдержка 2 – 3 ч, охлаждение со

скоростью 50 град/ч до 550 °С, воздух

Подогрев 650 – 700 °С. Закалка 830 – 850 °С, масло. Отпуск

150 – 200 °С, воздух (режим окончательной термообработки)

Подогрев 650 – 700 °С. Закалка 830 – 850 °С. Отпуск

200 – 300 °С, воздух (режим окончательной термообработки)

Твердость и ударная вязкость в зависимости от сечения образца

Место вырезки образца

Закалка на мелкое зерно. Отпуск 150 – 160 °С

Твердость стали в зависимости от температуры отпуска

Температура отпуска, °С

Заготовки сечением до 50 – 60 мм. Закалка 840 °С,

масло или расплав солей с водой при 200 °С

Закалка 820 °С, масло

Закалка 830 – 850 °С, масло

Прокаливаемость (Твердость HRCЭ)

Расстояние от торца,

Критический диаметр в масле,

Кривая зависимости твердости по Роквеллу (HRC) от температуры отпуска:

Температура ковки, °С:

Свариваемость – не применяется для сварных конструкций.

Обрабатываемость резанием – в горячекатаном состоянии при HB 235 и σВ=760 МПа, Кυ тв. спл=0,75, Кυ б. ст=0,35,

Склонность к отпускной хрупкости – малосклонна.

Применение: для измерительных и режущих инструментов, для которых повышенное коробление при закалке недопустимо; резьбовых калибров, протяжек, длинных метчиков, длинных разверток, плашек и другого вида специального инструмента, холодновысадочных матриц и пуансонов, технологической оснастки.

кованая круглого и квадратного сечений – ГОСТ 1133-71;

горячекатаная круглого сечения – ГОСТ 2590-88;

горячекатаная квадратного сечения – ГОСТ 2591-88;

полосовая – ГОСТ 4405-75;

калиброванная – ГОСТ 7417-75; ГОСТ 8559-75 и ГОСТ 8560-78;

сталь со специальной отделкой поверхности – ГОСТ 14955-77.

Химический состав

В создании стали 9ХС используется 13 веществ, комбинация которых в правильном количестве даёт в результате качественно лучшие физические, механические и эксплуатационные характеристики.

Вот компоненты, которые входят в состав стали 9ХС:

- железо (Fe) – 94%;

- кремний (Si) – до 1,6%, но не менее 0,9%;

- хром (Cr) – до 1,25%, но не меньше 0,95%;

- углерод (C) – 0,9%;

- марганец (Mn) – до 0,6%;

- никель (Ni) – 0,35%;

- медь (Cu) – 0,3%;

- молибден (Mo) – 0,2%;

- вольфрам (W) – 0,2%;

- ванадий (V) – 0,15%;

- сера (S) – 0,03%

- фосфор (P) – 0,03%;

- титан (Ti) – меньше 0,03%.

У разных производителей могут незначительно меняться процентные соотношения. Отклонения не должны превышать 1/10 долю процента, иначе свойства полученного сплава могут отличаться.

Использование сплава

Применение 9ХС встречается в следующих случаях:

- Изготовка свёрл. Но применять их можно только для сверления отверстий на мягких объектах, преимущественно древесине. Поскольку инструмент негативно реагирует на высокую скорость вращения и перегрев, то и при работе с мягкой структурой рекомендуется регулировать частоту оборотов.

- Цилиндрические развёртки. Их используют для улучшения точности размера отверстий, и удаления шероховатостей. Приспособлением разрешено обрабатывать жерла в чугуне, сплавах со средней жёсткостью, при работе с цветным железом.

- Метчики. Они необходимы для нарезки внутренней резьбы, и представлены в образе винта с прямыми или винтовыми канавками. При работе рекомендуется беречь изделие от интенсивных нагрузок.

- Клейма для холодных работ. Их эксплуатация распространена на заводах для штамповки готовой продукции.

Все действия с данным материалом должны вестись строго по правилам. В противном случае изделие потеряет все свои положительные качества.

Основные свойства

В соединение листа входит хром, который даёт защиту от ржавчины. Однако для качественной защиты в предмете должно быть не меньше 1,3% вещества. Также инструментальная сталь 9ХС сочетает следующие характеристики:

- во время отделки не образуются флокены;

- можно проводить ковку при T=1180 °С;

- не подходит для сварочных процедур;

- равномерное распределение карбидов;

- повышенная теплостойкость.

Свойства Ст9ХС

Такое сырьё отлично подходит для выпуска технических и бытовых лезвий.

В ходе создания применяют руду или утилизированный лом, которые собирают в большие контейнеры и переплавляют. В специальных жаровнях проходит нагрев, после которого все примеси всплывают на поверхность. Подобная методика позволяет получить железо в чистом облике. Далее специалист берёт пробы и добавляет кислород для ускорения процесса. Ну и на последнем этапе добавляются добавки, чтобы добиться необходимых результатов.

Из данного металла часто делают ножи, и основные плюсы и минусы можно посмотреть на их примере:

- Инструмент отличается большой упругостью и устойчивостью к изгибам, что позволяет применять его для нарезки древесины;

- Режущие признаки лезвия сохранятся на долгий срок;

- В отожжённом состоянии сплав имеет повышенный порог твёрдости, и его легко прокаливать;

- Нож не боится высоких температур и завышенной влажности.

Нож из инструментальной стали 9ХС

К недостаткам относятся только сложности изготовления: в ходе обработки металл ведёт себя очень капризно, и мастеру нужно постоянно следить за градусами в жаровне. Также состав предмета сильно варьируется, и это отражается на его конечных свойствах.

Термообработка и заточка

Существуют определенные требования к термической обработке стали данной марки, которые необходимо соблюдать. Предварительно выполняют анализ и рентген структуры. Это позволит своевременно выявить все дефекты, имеющиеся на поверхности. На данном этапе проводится контроль твердости сплава. Чтобы правильно закалить материал, необходимо будет поддерживать рекомендованный температурный режим.

Сама термообработка происходит путем нагрева металла с последующим его охлаждением. Чаще всего ее проводят либо на промежуточном, либо на конечном этапе изготовления. Следует помнить, что она прямо влияет на прочность стали. Охлаждение металла, как правило, происходит в специальном масле.

Чаще всего данная закалка проводится в специальных электрических печах, оснащенных герметичным кожухом. Как правило, такое оборудование оснащается специальной системой для регулировки и поддержания оптимального температурного режима. В процессе обработки периодически проверяют твердость стали.

После такой процедуры на поверхности металла останутся мелкие риски. Как правило, после нее также выполняются полировка и доводки изделия. Они проводятся для того, чтобы придать ему окончательную форму, угол заострения.

Чаще всего для заточки используются разнообразные абразивы. Данную процедуру проводят не только в процессе производства стали, но и в дальнейшем – по мере использования изделий.

После всех обработок сталь выпускается в виде больших листов. Они могут различаться между собой в зависимости от длины, толщины.

Область применения

Рассматриваемый сплав имеет относительно невысокую стоимость, однако не может выдерживать длительное воздействие высокой температуры. Именно поэтому он особо популярен среди производителей ножей. При необходимости сплаву можно придать требуемую форму, для чего не требуется специальное оборудование. Изначально изделие затачивается, после чего подвергается термической обработке. Выпуская продукцию подобного типа, следует учитывать, что рассматриваемый сплав обладает некоторой хрупкостью и нужно проводить термическую обработку для ее снижения.

Основное назначение сплава заключается в применении при производстве различных инструментов, к примеру, сверл или метчиков. Главное условие — инструмент не должен во время работы нагреваться до критических значений. Кроме этого, сплав походит для выпуска ответственных деталей, которые работают в сложных эксплуатационных условиях. Поэтому 9ХС часто применяют в машиностроительной или иной подобной промышленности.