Способы улучшения прочностных характеристик

Если свойства марок легированных сталей улучшают посредством ввода в их состав специальных добавок, то решение такой задачи по отношению к углеродистым сплавам осуществляется за счет выполнения термообработки. Одним из передовых методов последней является поверхностная плазменная закалка. В результате использования этой технологии в поверхностном слое металла формируется структура, состоящая из мартенсита, твердость которого составляет 9,5 ГПа (на некоторых участках она доходит до 11,5 ГПа).

Поверхностная плазменная закалка также приводит к тому, что в структуре металла формируется метастабильный остаточный аустенит, количество которого возрастает, если в составе стали увеличивается процентное содержание углерода. Данное структурное образование, которое может преобразоваться в мартенсит при выполнении обкатки изделия из углеродистой стали, значительно улучшает такую характеристику металла, как износостойкость.

Одним из эффективных способов, позволяющих значительно улучшить характеристики углеродистой стали, является химико-термическая обработка. Суть данной технологии заключается в том, что стальной сплав, нагретый до определенной температуры, подвергают химическому воздействию, что и позволяет значительно улучшить его характеристики. После такой обработки, которой могут быть подвергнуты углеродистые стали различных марок, повышаются твердость и износостойкость металла, а также улучшается его коррозионная устойчивость по отношению к влажным и кислым средам.

Производство

Изготовлением металлических сплавов занимается металлургическая промышленность. Специфика процесса получения углеродистой стали, заключается в переработке чугунных заготовок с уменьшением таких взвесей, как сера и фосфор, а также углерод, до требуемой концентрации. Различия методики окисления, посредством которой удаляют углерод, позволяет выделить различные виды плавки.

Кислородно-конвертерный способ

Основой методики был бессемеровский метод, который предусматривает продувку жидкого чугуна воздухом. Во время этого процесса, углерод окислялся и удалялся из сплава, после чего, чугунные слитки постепенно превращаются в сталь. Производительность данной методики высока, но сера и фосфор оставались в металле. Кроме того, углеродистая сталь насыщается газами, в том числе, азотом. Это улучшает прочность, но снижает пластичность, сталь становится более склонной к старению и изобилию неметаллическими элементами.

Учитывая низкое качество стали, получаемой бессемеровским методом, его перестали использовать. На замену пришел кислородно-конвертерный способ, отличием которого является использование чистого кислорода, вместо воздуха, при выполнении продувки жидкого чугуна. Использование определенных технических условий, при продувке, значительно снизило количество азота и других вредных примесей. В результате, углеродистая сталь, полученная кислородно-конвертерным способом, по качеству приближена к сплавам, переплавляемым в мартеновских печах.

Технико-экономические показатели конверторного способа подтверждают целесообразность такой плавки и позволяют вытеснить устаревшие методы изготовления стали.

Мартеновский метод

Особенностью способа получения углеродистой стали, является выжигание углерода из чугунных сплавов не только с помощью воздуха, но и за счет добавления железных руд и ржавых изделий из металла. Этот процесс обычно происходит внутри печей, к которым подводят подогретый воздух и горючий газ.

Размер таких плавильных ванн очень велик, они могут вмещать до 500 тонн расплавленного металла. Температура в таких емкостях поддерживается на уровне 1700 ºC, а выжигание углерода происходит в несколько этапов. Сначала, благодаря избытку кислорода в горючих газах, а когда образуется шлак над расплавленным металлом, посредством оксидов железа. При их взаимодействии образуются шлаки фосфатов и силикатов, которые, в дальнейшем удаляются и сталь приобретает требуемые по качеству свойства.

Плавка стали в мартеновских печах проходит около 7 часов. Это позволяет отрегулировать нужный состав сплава, при добавлении различных руд или лома. Углеродистая сталь давно изготавливается этим методом. Такие печи, в наше время, можно найти на территории стран бывшего Советского Союза, а также – в Индии.

Электротермический способ

Изготовить качественную сталь с минимальным содержанием вредных примесей, удается при плавке в вакуумных топках электродуговых или индукционных печей. Благодаря улучшенным свойствам электростали, удается изготовить жаростойкие и инструментальные сплавы. Процесс преобразования сырья в углеродистую сталь, происходит в вакууме, благодаря чему качество полученных заготовок, будет выше, относительно рассмотренных ранее методов.

Стоимость такой обработки металлов дороже, поэтому данный метод используют при технологической необходимости в качественном изделии. Для удешевления технологического процесса используют специальный ковш, который разогревают внутри вакуумной емкости.

Расшифровка марок сталей

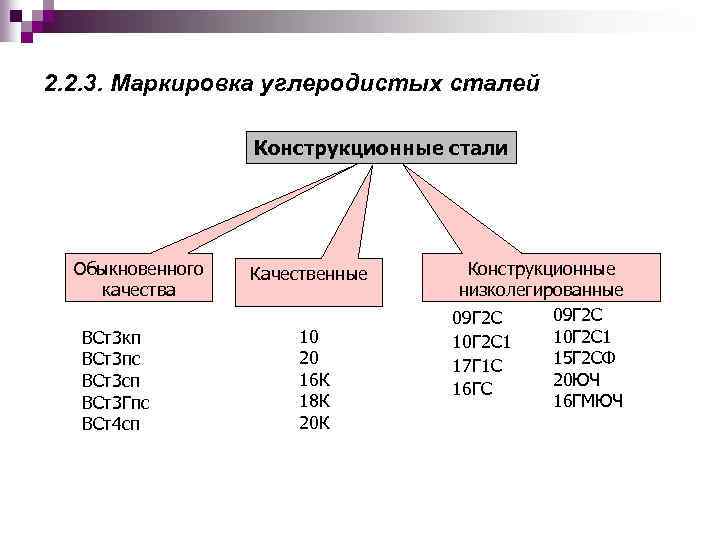

Расшифровка обозначений марки стали:

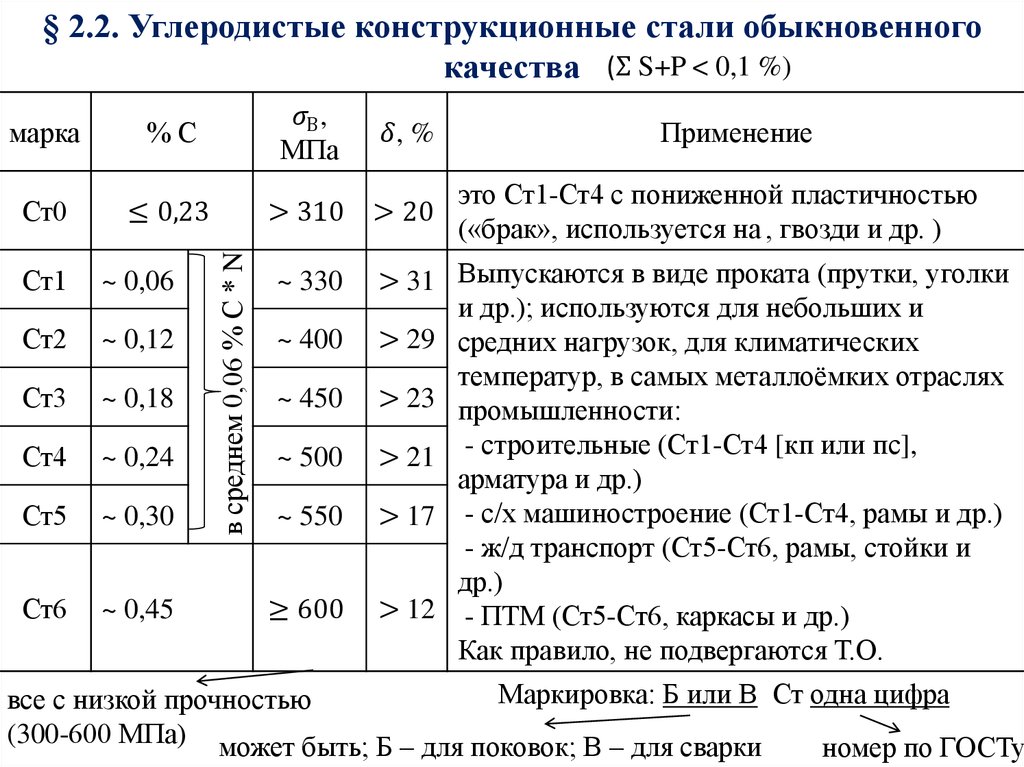

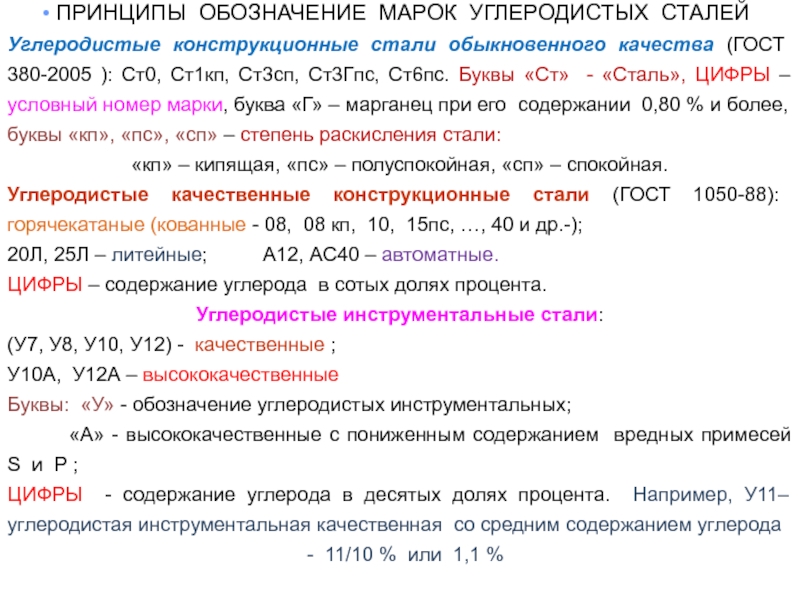

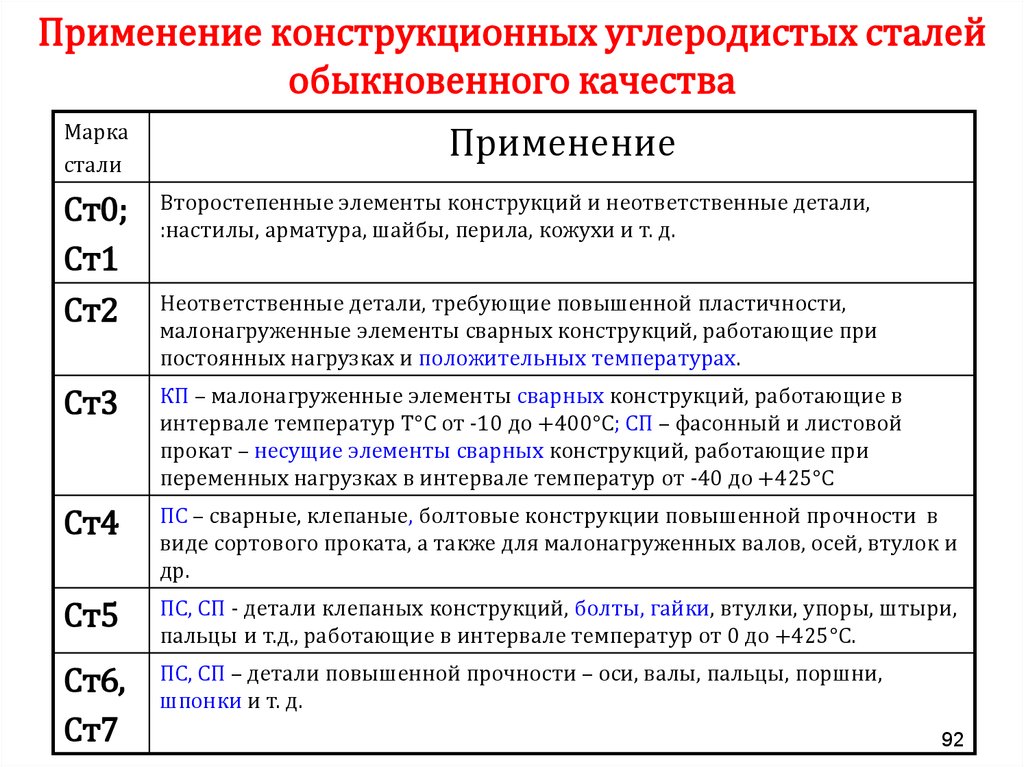

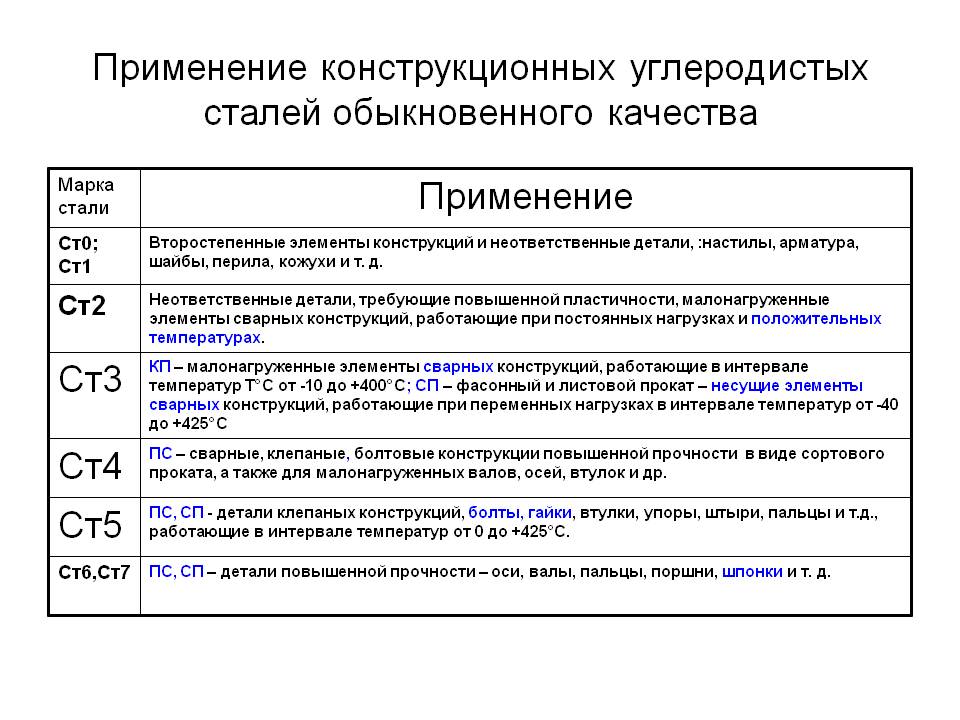

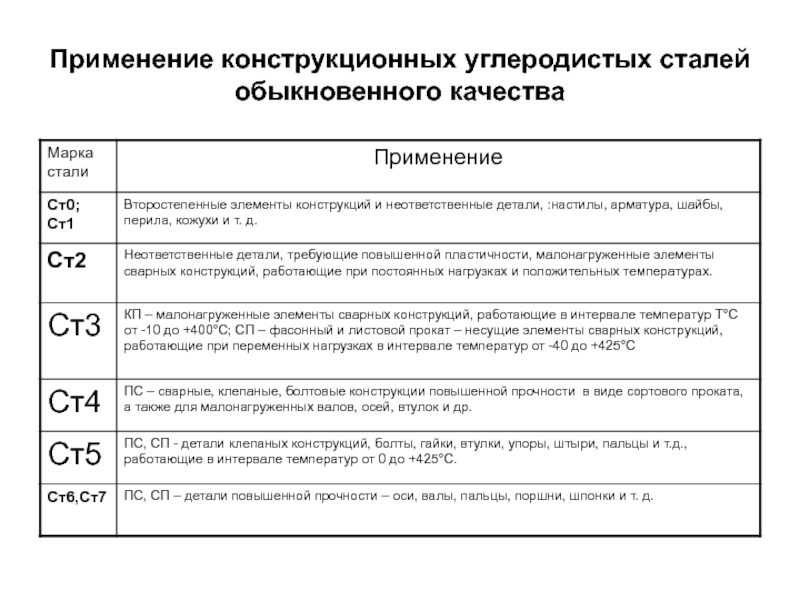

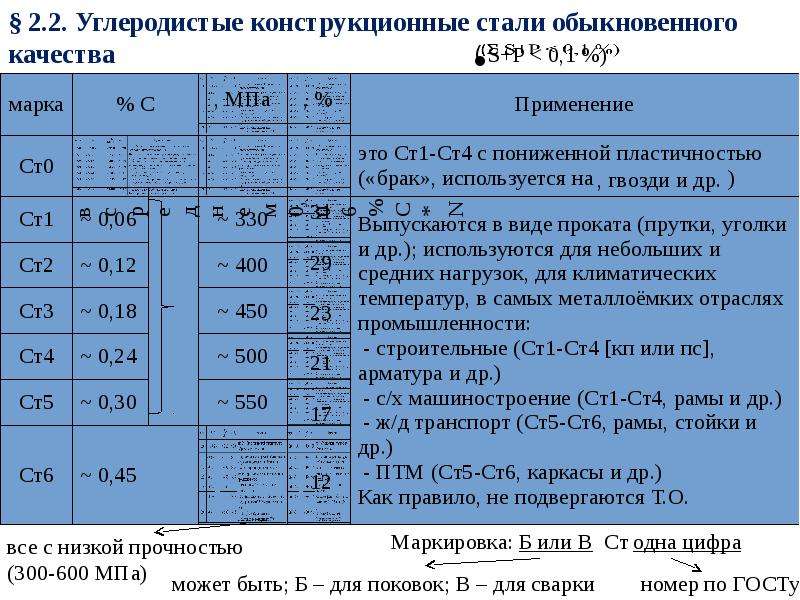

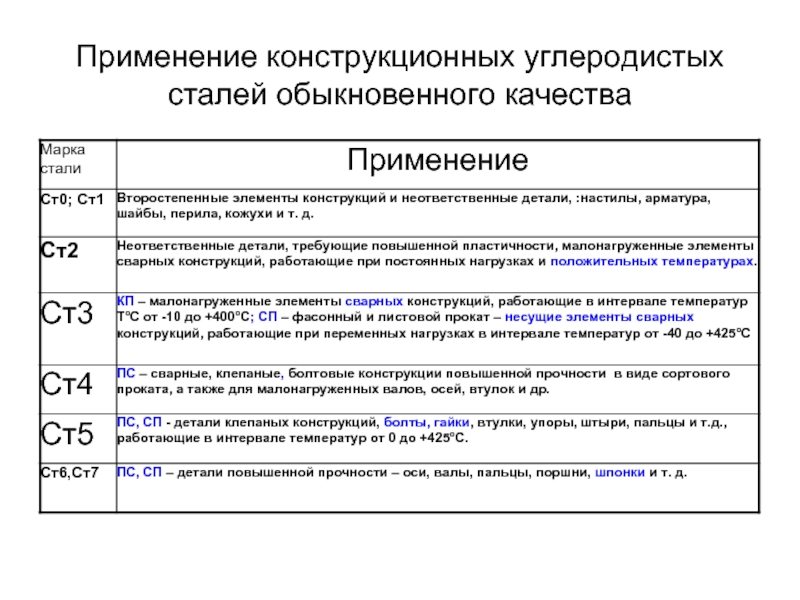

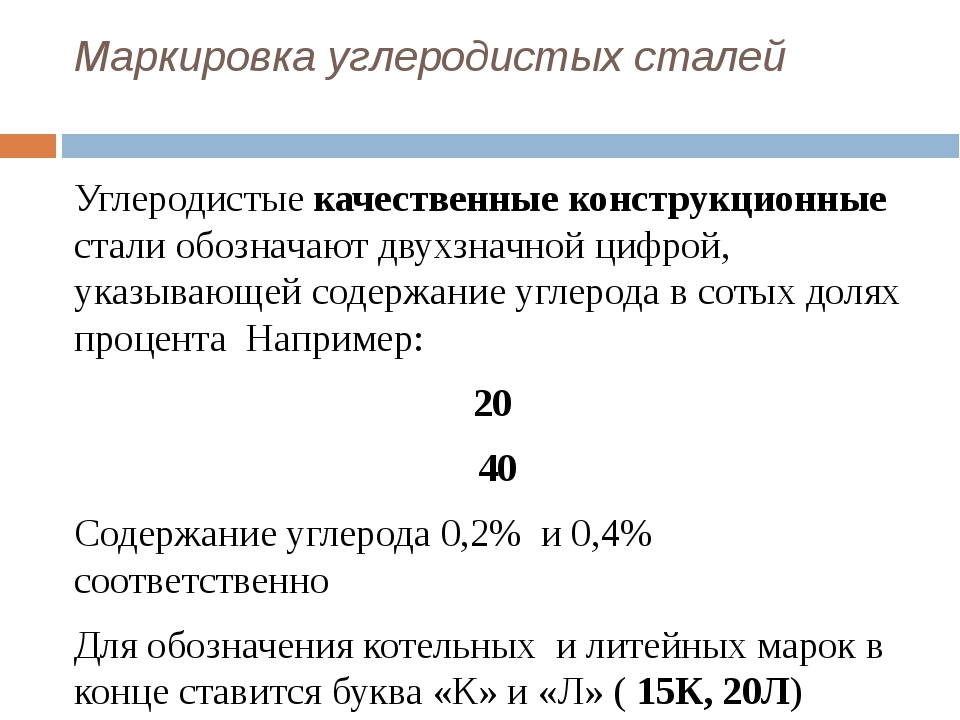

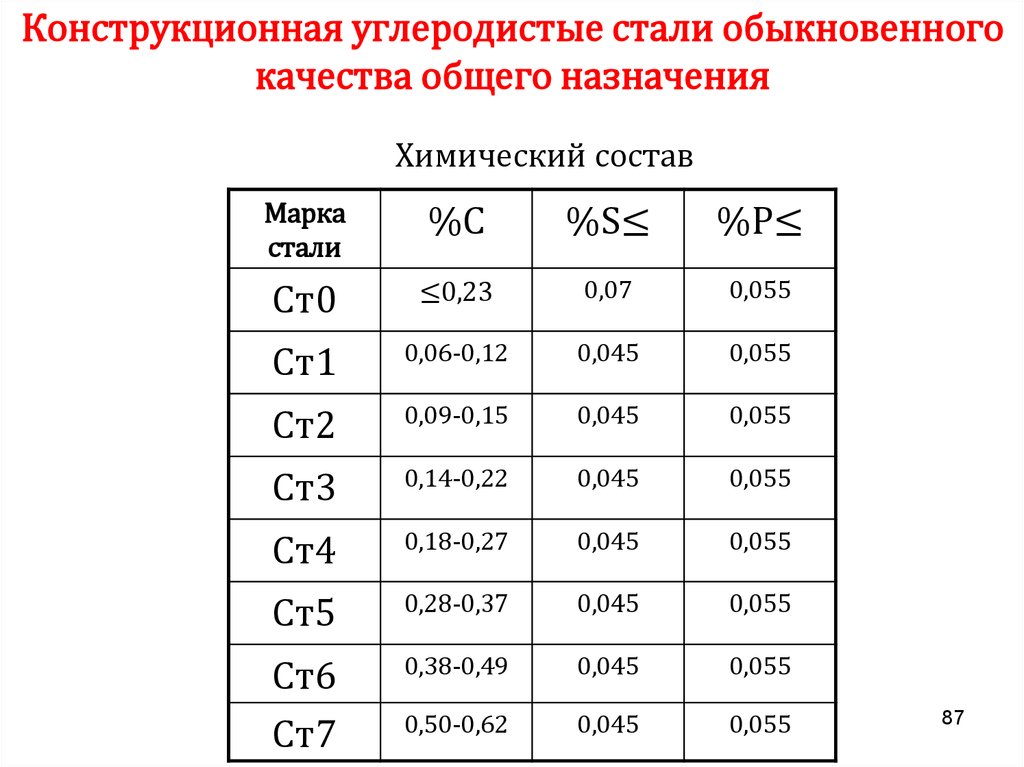

- «Ст» – обыкновенная нелегированная сталь. Так, «Ст3» обозначает металл с содержанием углерода 0,3 %, «Ст3кп» – кипящая сталь, «Сст3сп» – спокойная, «Ст3пс» – полуспокойная, «Ст3св» – свариваемая. Если буквы отсутствуют, то перед вами спокойная сталь.

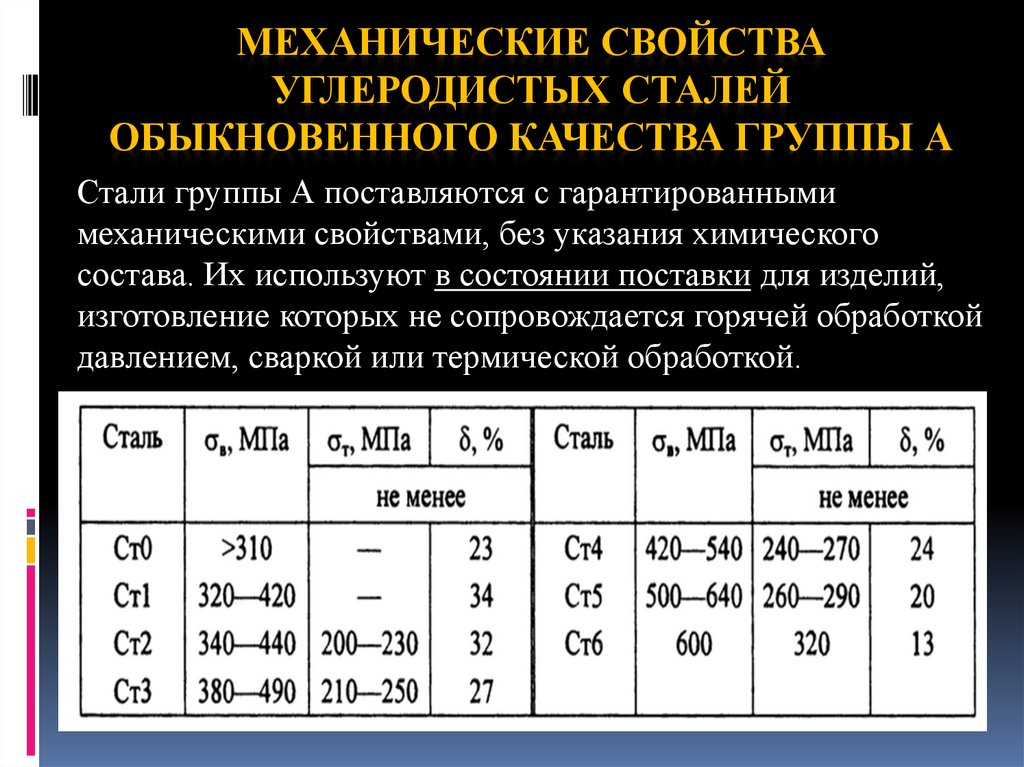

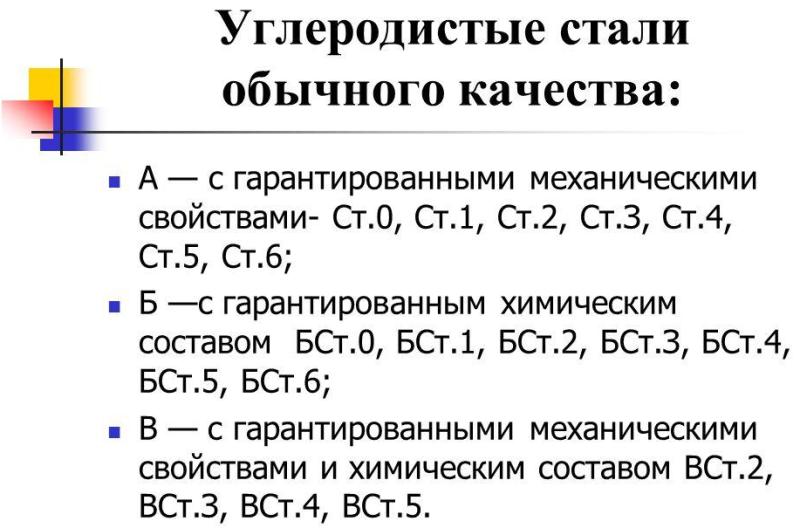

- Группа «А» – сталь с гарантируемыми механическими свойствами (поставляемый металл не проходит термическую обработку). В данном случае могут встречаться такие маркировки: Ст0 – Ст6.

- Группа «Б» – сплав гарантированного состава, который подвергается термической обработке непосредственно у потребителя. На таком металле может стоять обозначение «БСт3».

- Группа «В» – сталь с гарантированными составом и механическими свойствами, используемая для изготовления сварных конструкций. Например, может маркироваться «ВСт3сп».

- «Пп» – металл, характеризующийся пониженной прокаливаемостью. Используется в качестве материала деталей тонких сечений, требующих высокой поверхностной твердости и подвергаемых термической обработке с нагревом ТВЧ. Пример: «Ст58пп».

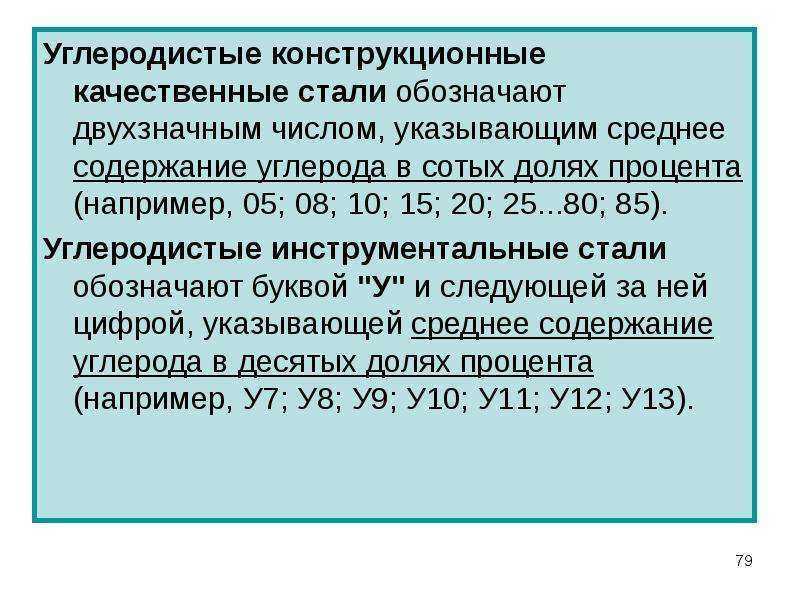

- Качественная нелегированная сталь. Например, «Ст20», где содержится 0,2 % углерода, то есть обозначение ведется в сотых долях процента. По такому же принципу расшифровываются «Ст10», «Ст45», «Ст65».

- «К» – качественная углеродистая сталь. Данное обозначение ставиться в конце маркировки, то есть «20К», «15К». Такой металл применяется для производства днищ, котлов, сосудов высокого давления.

- «Л» – литейная конструкционная сталь, буква «Л» должна находиться в конце обозначения. Допустим, «110Г13Л» говорит о том, что данная марка содержит 1,1 % С, около 13 % Mn, является литейной. В соответствии с названием, для производства сплава используется метод литья.

- Конструкционная низколегированная сталь. Маркировка «Ст09Г2С» говорит о доли углерода – 0,09 %, марганца – 2 %, кремния – не более 1–1,5 %, при таком показателе цифра не указывается.

- «С» – строительная сталь. Когда обозначение «С» стоит в начале маркировки, после нее фиксируется минимальный предел текучести. Кроме того, при указании марки сталей используются дополнительные обозначения: «К» – повышенная коррозионная стойкость («С390К», «С375К»); «Т» – термоупрочненный прокат («С345Т», «С390Т»); «Д» – повышенное содержание меди («С345Д», «С375Д»).

- «Е» – металл, имеющий особые магнитные свойства. Данное обозначение также располагается в начале маркировки. Так, из «ЕХ9К5» производят мощные постоянные магниты.

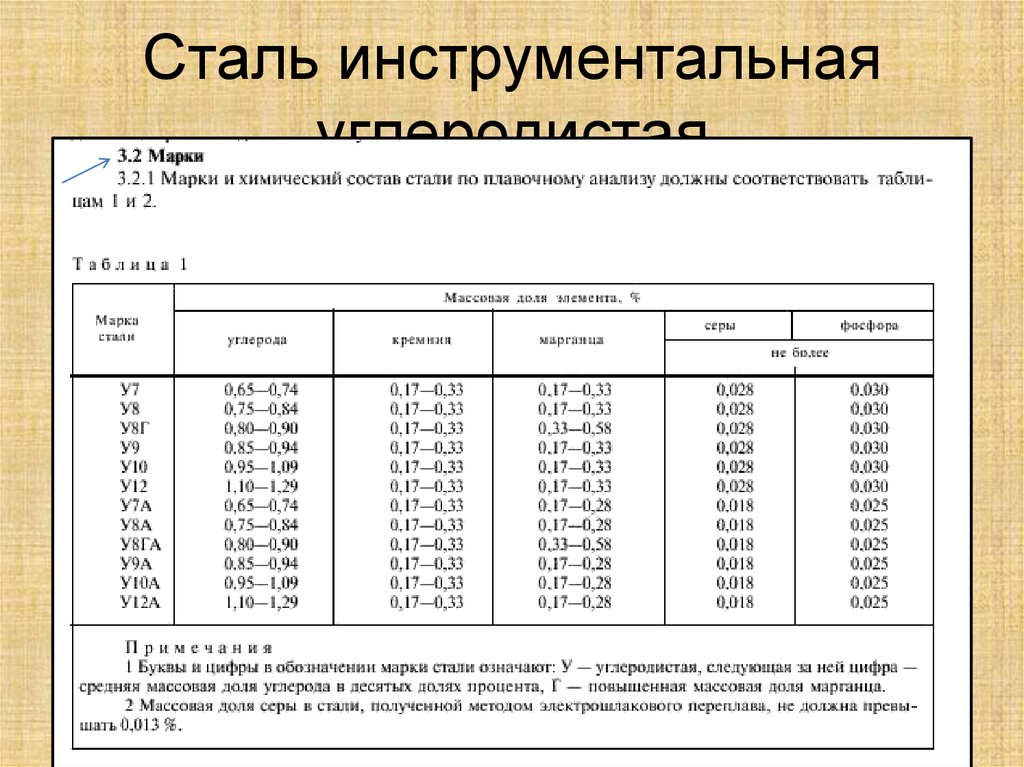

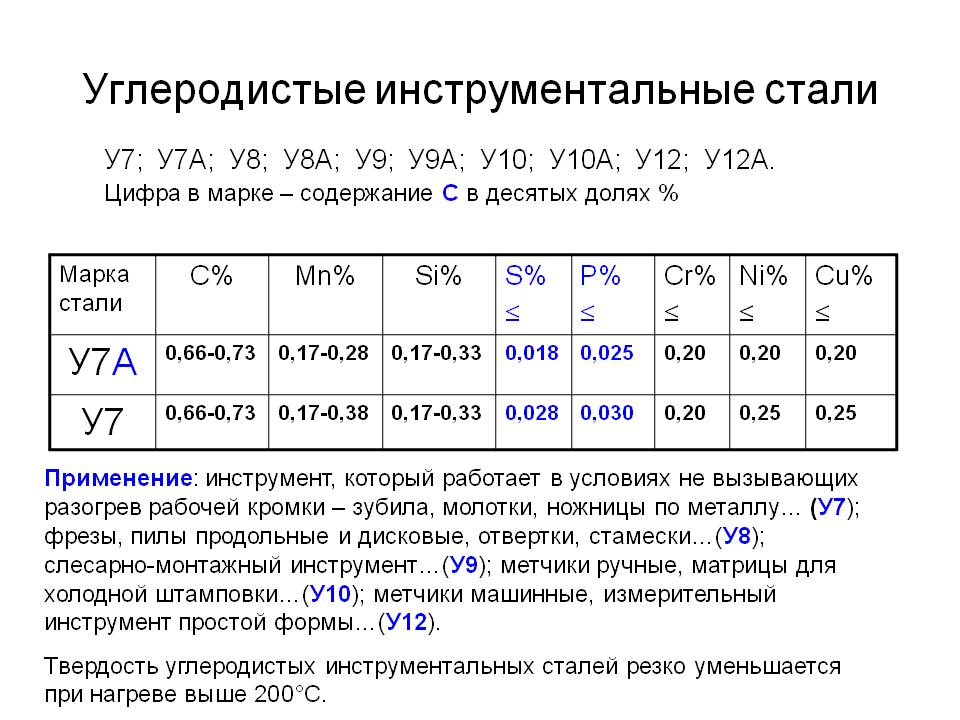

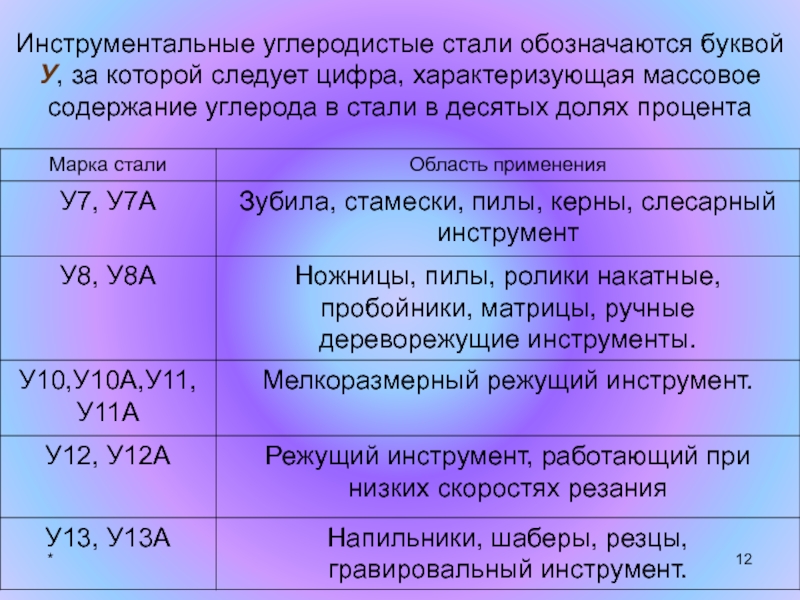

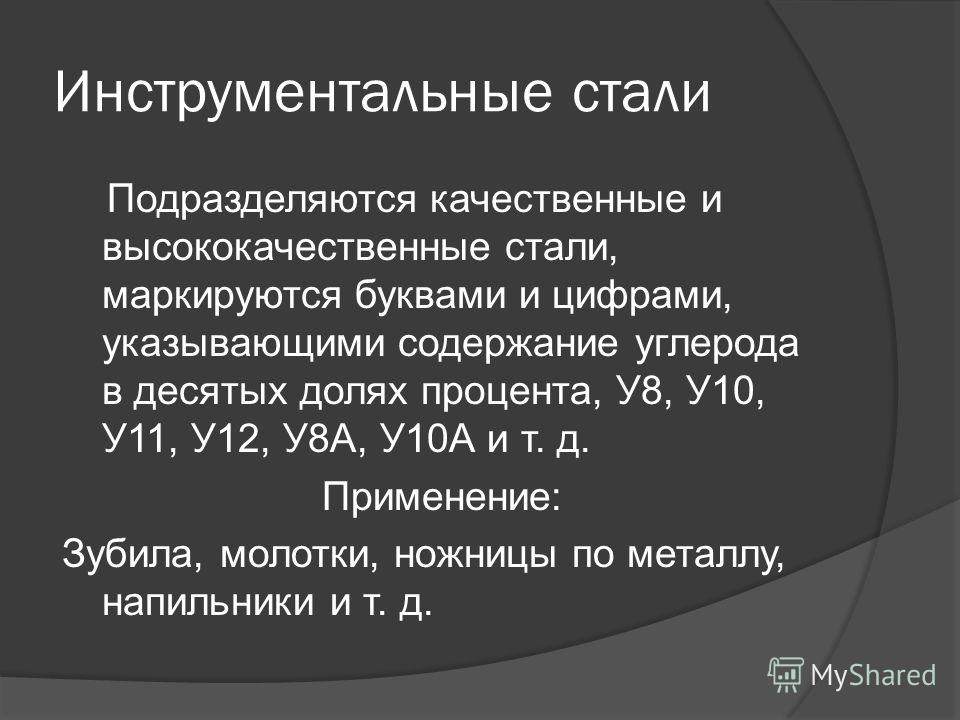

- «У» – углеродистая инструментальная сталь. В качестве примера можно привести «У8ГА» с долей углерода 0,08 %, где «Г» обозначает повышенное содержание марганца, «А» – высокое качество материала.

- «А» – высококачественная сталь, если данная буква расположена в конце маркировки. Например, «40А» обозначает, что эта марка содержит около 0,4 % углерода и относится к сталям высокого качества.

- «Э» – электротехническая сталь, которую еще называют технически чистым железом. Речь идет о тонколистовой стали, которая применяется для изготовления шихтованных магнитопроводов электротехнического оборудования, а именно: для электромагнитов, трансформаторов, генераторов, электродвигателей.

Это такие маркировки, как «10880», «21880», пр. Первая цифра обозначает способ обработки листовой стали: «1» – кованые или горячекатаные марки; «2» – калиброванные марки. Вторая цифра, которая идет за обозначением марки горячекатаной стали, свидетельствует о наличии нормируемого коэффициента старения: «0» – без коэффициента; «1» – с коэффициентом. Третья цифра отображает группу по основной нормируемой характеристике. Две последние цифры используются для фиксации значений основной нормируемой характеристики.

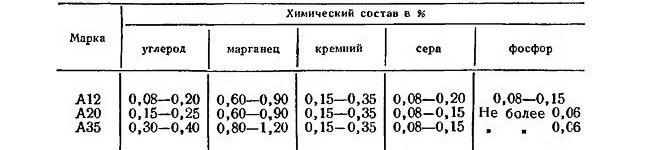

- «А» – автоматная сталь, буква также ставится в начале маркировки. Данный материал отличается низкой пластичностью, поэтому применяется во время производства неответственных деталей, шпилек, болтов, гаек массового производства. Это такие разновидности, как «АС20ХГНМ», «А12», «А20».

- «АС» – автоматная, легированная свинцом. Например, «АС35Г2» содержит 0,35 % углерода, 2 % марганца и свинца не более 1 %.

- «Р» – быстрорежущая инструментальная сталь, данное обозначение также ставится в начале маркировки. Так, в «Р6М5» доля вольфрама составляет 6 %, а молибдена – 5 %.

- «Ш» – шарикоподшипниковая сталь. Отличается повышенной прочностью, износоустойчивостью, выносливостью. Допустим, марка «ШХ9» говорит о содержании хрома 0,9 % и углерода около 1 %.

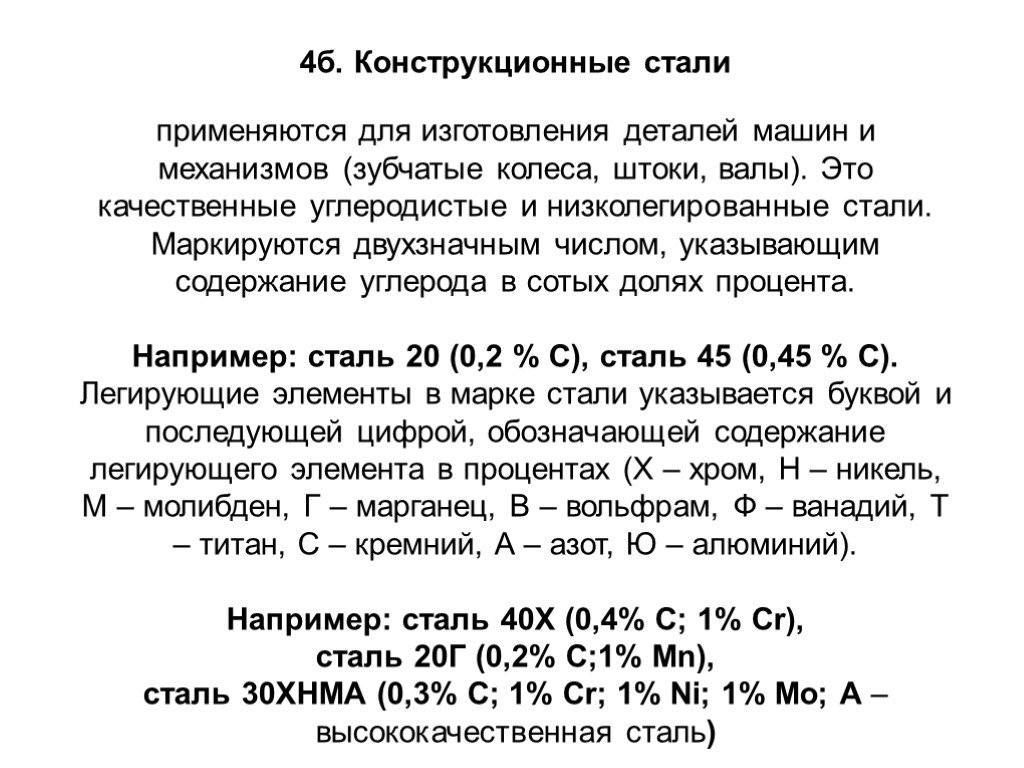

Что собой представляет конструкционная сталь

К данной категории относятся углеродистые стали, которые должны обладать целым набором технологических характеристик, определяющих эффективную и длительную эксплуатацию изделий из них. Это возможно благодаря тому, что специалисты тщательно подбирают химический состав сплавов, постоянно совершенствуют методы упрочнения их поверхностного слоя, используют различные технологии термообработки, а также металлургические методы, позволяющие значительно повысить качество готового металла.

По назначению конструкционные стали делятся на два типа:

- сплавы для производства продукции в машиностроительной сфере;

- строительные конструкционные стали, которые также называют арматурными (они отличаются в том числе хорошей свариваемостью).

Углеродистые стали, которые называют конструкционными, могут быть общего или специального назначения. В их химическом составе, кроме полезных добавок, содержатся и вредные примеси, наиболее значимыми из которых являются сера и фосфор. Повышенное содержание данных элементов в составе стали делает изделия из нее очень хрупкими, а также значительно ухудшает их свариваемость.

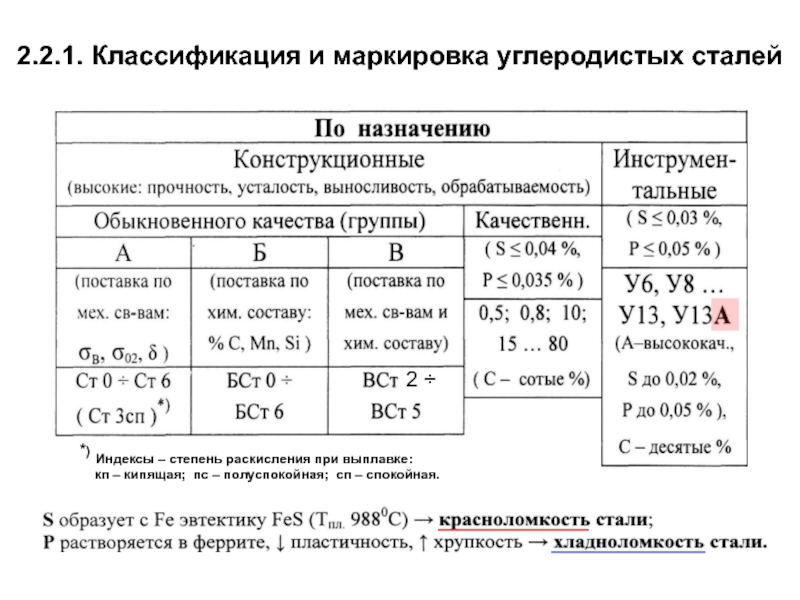

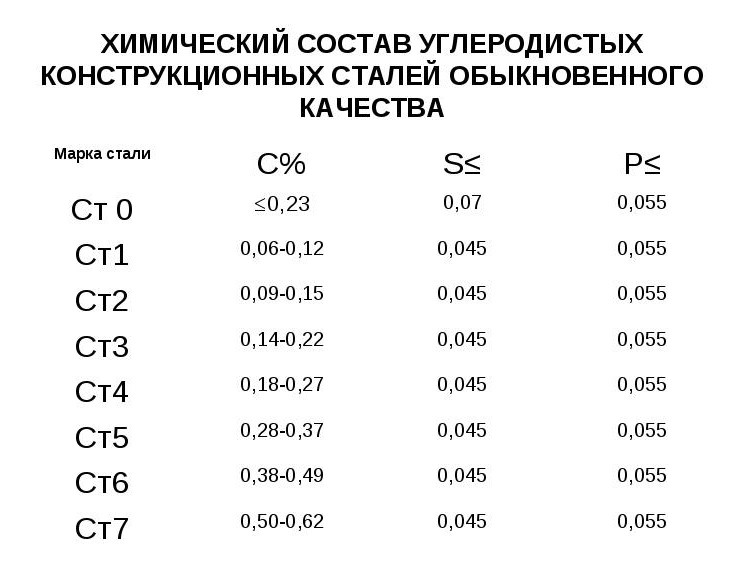

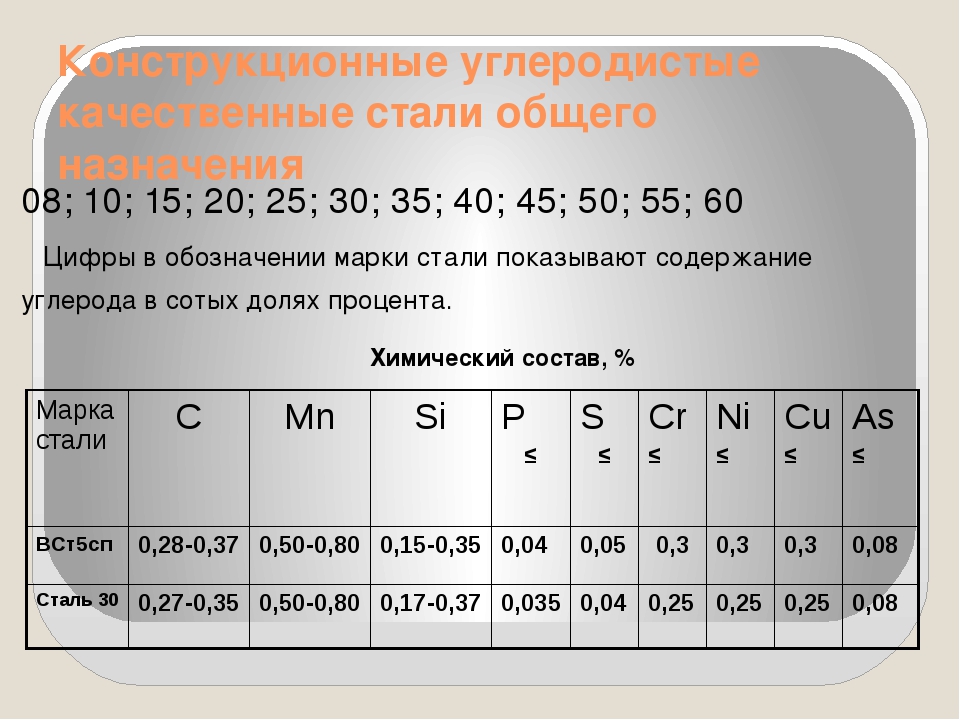

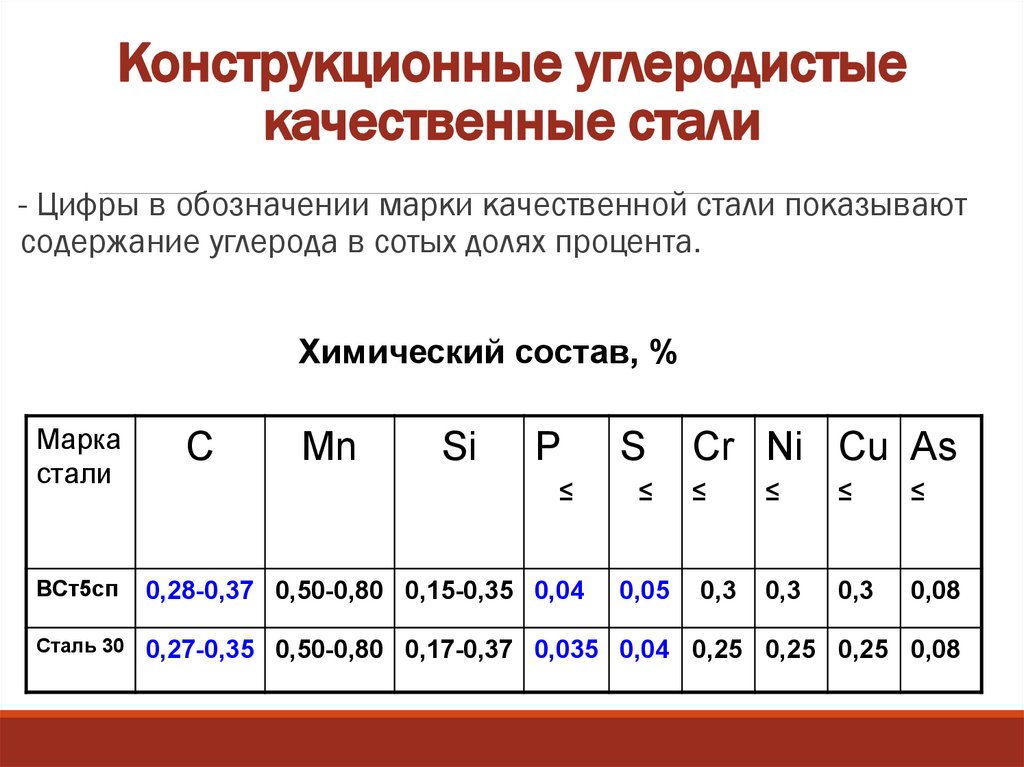

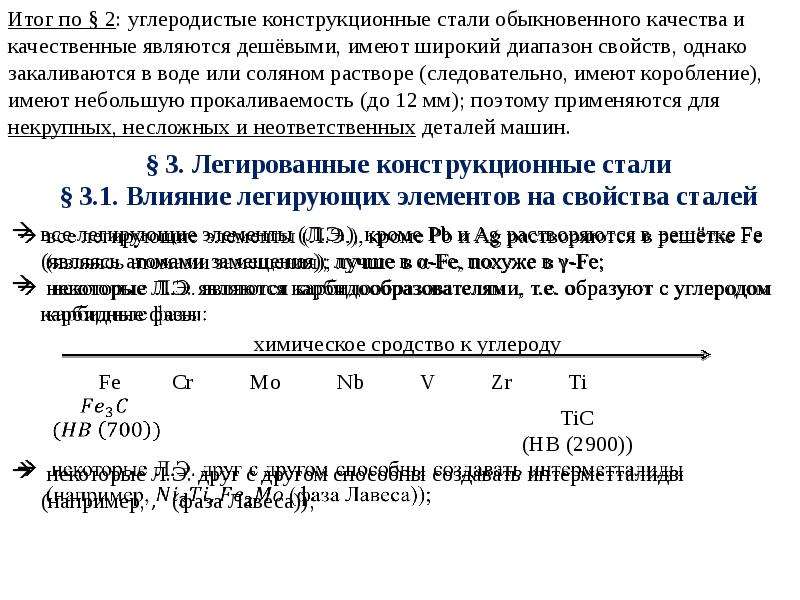

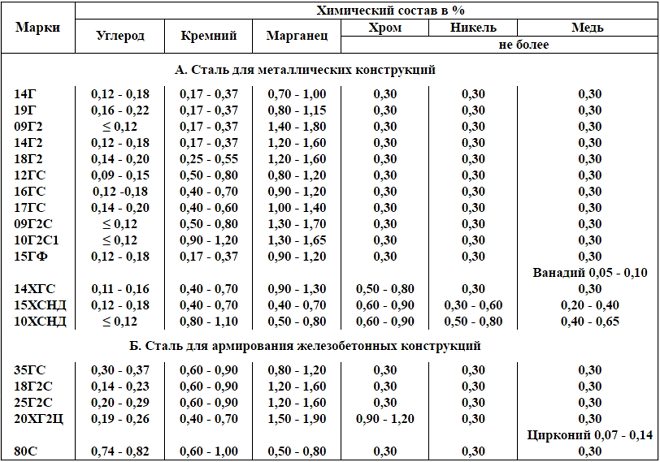

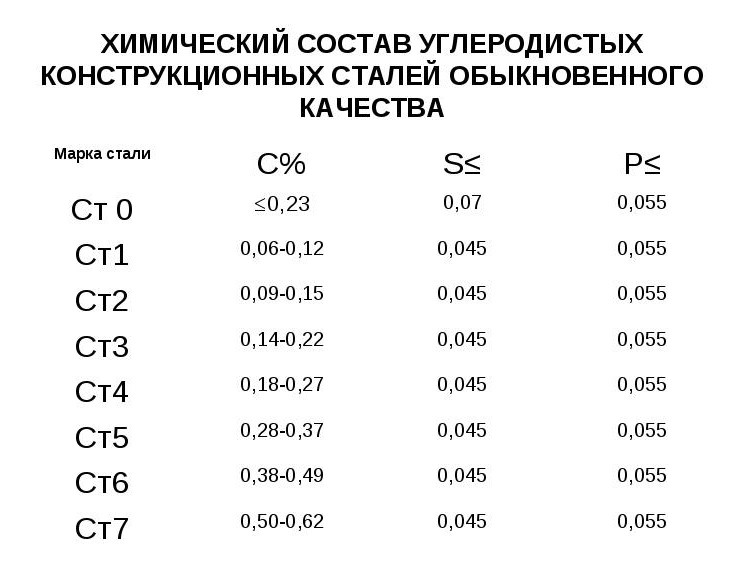

Химический состав углеродистых конструкционных сталей

Именно из-за серьезного влияния таких вредных примесей, как сера и фосфор, на характеристики конструкционных углеродистых сталей в зависимости от количественного содержания данных элементов такие сплавы подразделяются на стали обыкновенного качества, качественные, высококачественные и особовысококачественные.

В конструкционных углеродистых сталях данных категорий сера и фосфор содержатся в следующих количествах:

- в сплавах обыкновенного качества (их можно отличить по маркировке «Ст») – не более 0,05%;

- качественных (обозначаются как «Сталь») – не более 0,035%;

- высококачественных (маркируются буквой «А») – не более 0,025%;

- отличающихся особо высоким качеством (маркировка – буква «Ш») – не более 0,015%.

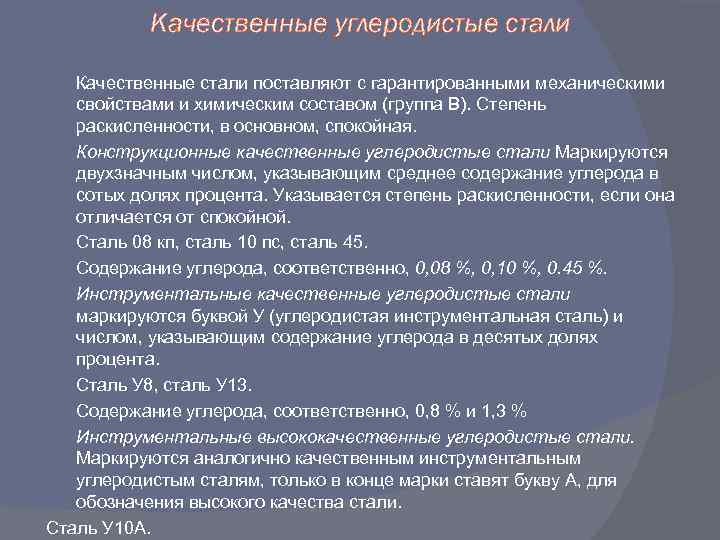

Качественные углеродистые конструкционные стали и области их использования

Углеродистые стали, относящиеся к конструкционным, классифицируются и по другим признакам, о которых будет сказано ниже.

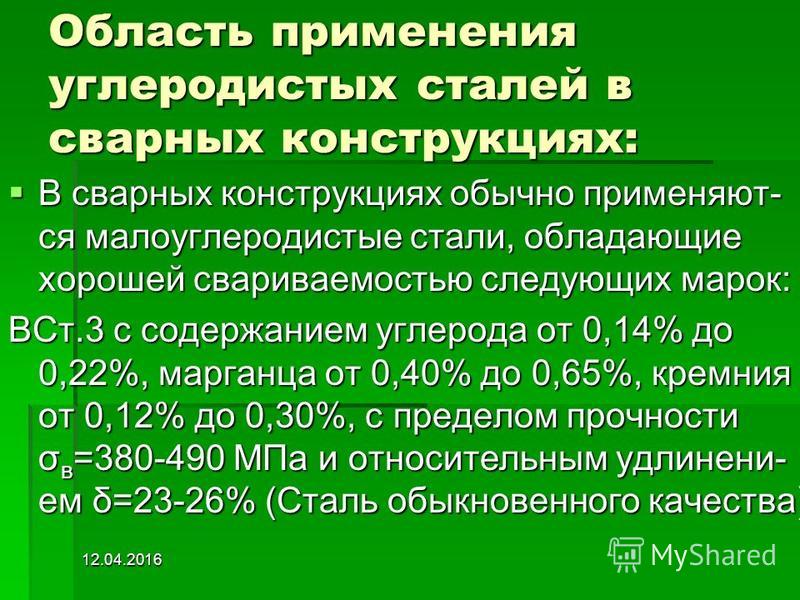

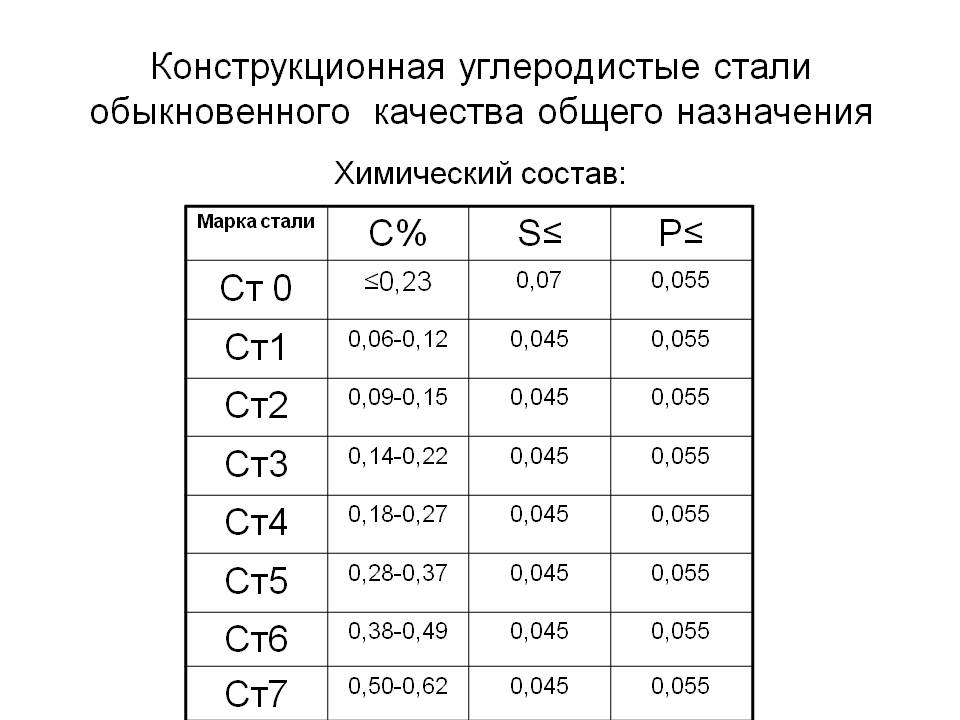

Состав химических элементов

Количественный состав примесей в углеродистых сплавах обыкновенного качества должно соответствовать строгим параметрам ГОСТ. Так общие показатели представлены в таблице.

| Марка стали | С (углерод), % | Mn (марганец), % | Si (кремний), % |

| Ст0 | не превышает 23/100 | — | — |

| Ст1 | 6/100 … 12/100 | 35/100 … 50/100 | — |

| Ст2 | 8,5/100 … 15/100 | 35/100 … 50/100 | — |

| Ст3 | 14/100 … 22/100 | 35/100 … 60/100 | 12/100 … 3/100 |

| Ст4 | 18/100 … 27/100 | 40/100 … 70/100 | 12/100 … 3/100 |

| Ст5 | 28/100 … 37/100 | 50/100 … 80/100 | 17/100 … 35/100 |

| Ст6 | 38/100 … 50/100 | 50/100 … 80/100 | 17/100 … 35/100 |

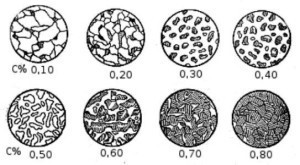

Объем содержащегося углерода и его вкрапления наглядно показано на рисунке.

Объем содержащегося углерода и его вкрапления

Объем марганца зависит от степени и способа раскисления сплава и дополнительного его введения. Так марки от Ст3Гпс, сп до СтГ5пс, сп содержат марганца от 8 десятых долей процента до1 и 2-ух десятых долей процента.

Углеродистая сталь обыкновенного качества содержит N (азот), F (фосфор), S (серу) и некоторые металлы. Объем содержащегося азота зависит от метода восстановления сплава. Например, в сплавах, выплавленных в печах мартеновским или конверторным способом содержание азота не превышает 1-ой сотой процента. А сплавы, выплавляемые в электрических печах, содержат азота не больше 12 тысячных долей процента.

Объем содержания примесей в углеродистых сплавах обыкновенного назначения во многом зависит от способа производства. Кроме вышеперечисленных также применяются переплавы:

- открытый дуговой;

- электрошлаковый;

- вакуумно-дуговой;

- электроннолучевой;

- вакуумно-индукционный и прочие.

- не более 4 сотых процента фосфора (для всех типов сплавов кроме Ст0);

- не более 5 сотых процента серы (исключение составляет Ст0 в ней серы от 6 сотых до 7 сотых процента);

- не более 3 десятых процента содержания Ni (никеля), Cu (меди) и Cr (хрома) (для Ст0 данный параметр не нормирован). Если углеродистая сталь обыкновенного качества выплавляется с использованием технологии «скрап», то в таком сплаве содержание хрома с никелем может достигать 35 сотых процента, а меди не превышает 4 десятых долей процента.

Химический состав углеродистых сталей обыкновенного качества

Любая продукция имеет погрешности и отклонения. Состав в углеродистых сплавах общего назначения имеет некоторые отклонения по количественному содержанию химических элементов представлены таблице.

| Элемент | Кипящая, % | Полуспокойная, % | Спокойная, % |

| Углерод | ±3/100 | min -2/100max +3/100 | min -2/100max +3/100 |

| Сера | +5/1000 | +5/1000 | +5/1000 |

| Фосфор | +5/1000 | +5/1000 | +5/1000 |

| Кремний | Не допускается | min -2/100max +3/100 | min -2/100max +3/100 |

| Азот | +2/100 | +2/100 | +2/100 |

| Марганец | min -4/100max +5/100 | min -3/100max +5/100 | min -3/100max +5/100 |

Применение

Трубы бесшовные СТ10-20 пользуются высоким спросом в разных отраслях. За счет однородной структуры стенок трубы бесшовной СТ10-20 (цельнотянутой) эти изделия обладают высокими прочностными характеристиками, благодаря которым трубы способны выдерживать большие показатели внутреннего давления.

Такие эксплуатационные свойства делают бесшовные стальные трубы СТ10-20 незаменимыми для трубопроводов, по которым ведется подача газа, пара и т.д. Кроме того, труба бесшовная круглая широко востребована в авиастроении, машиностроение, котлостроении и ряде других областей.

Более полную информацию об изделии Вы можете найти в каталоге.

Источник

Коррозия

Коррозия — процесс самопроизвольного разрушения сплавов, металлов, который происходит под воздействием окружающей среды. Ржавчина начинает появляться при воздействии кислорода, воды, оксидов серы, углерода.

Виды коррозиии:

- атмосферная.

- электролитическая;

- газовая;

- подъемная;

- биологическая.

Без металлов невозможно представить жизнь человека. Они применяются в разных сферах деятельности. Процесс добычи металлической руды для изготовления однородных материалов или сплавов практически не изменился с сотнями лет. Появилось новое оборудование, техника, но суть процесса осталась прежней.

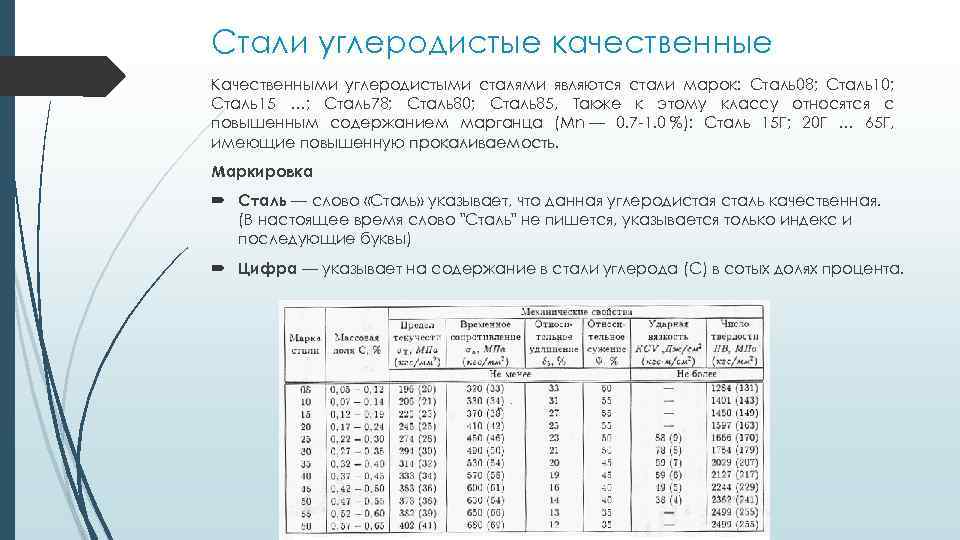

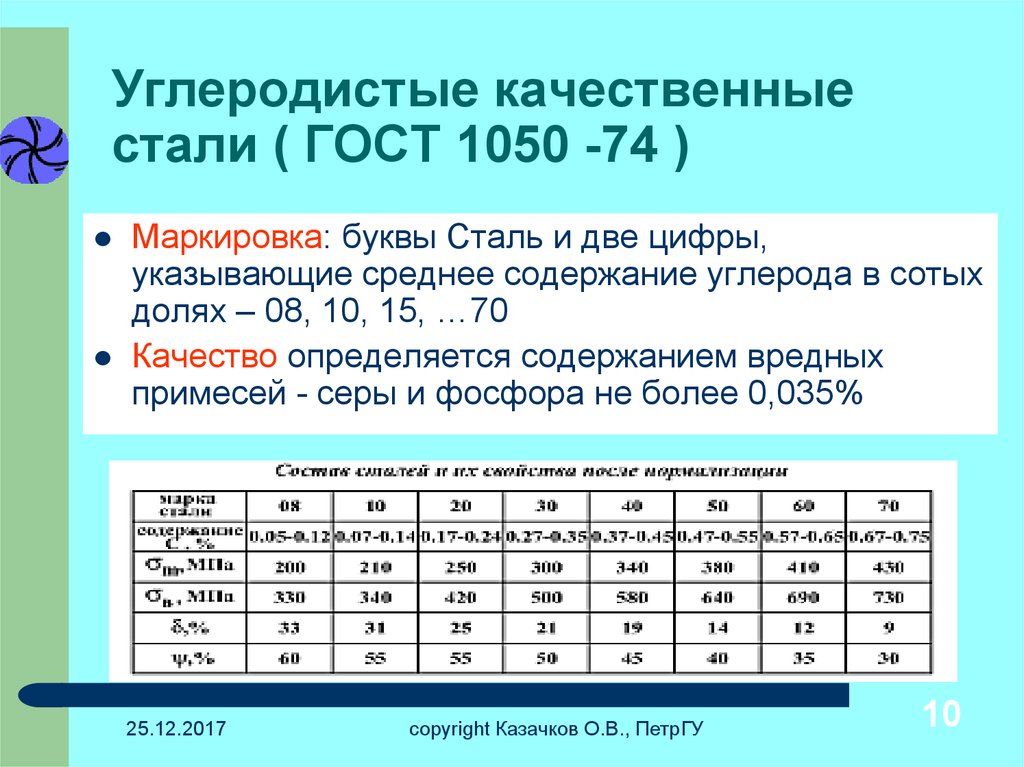

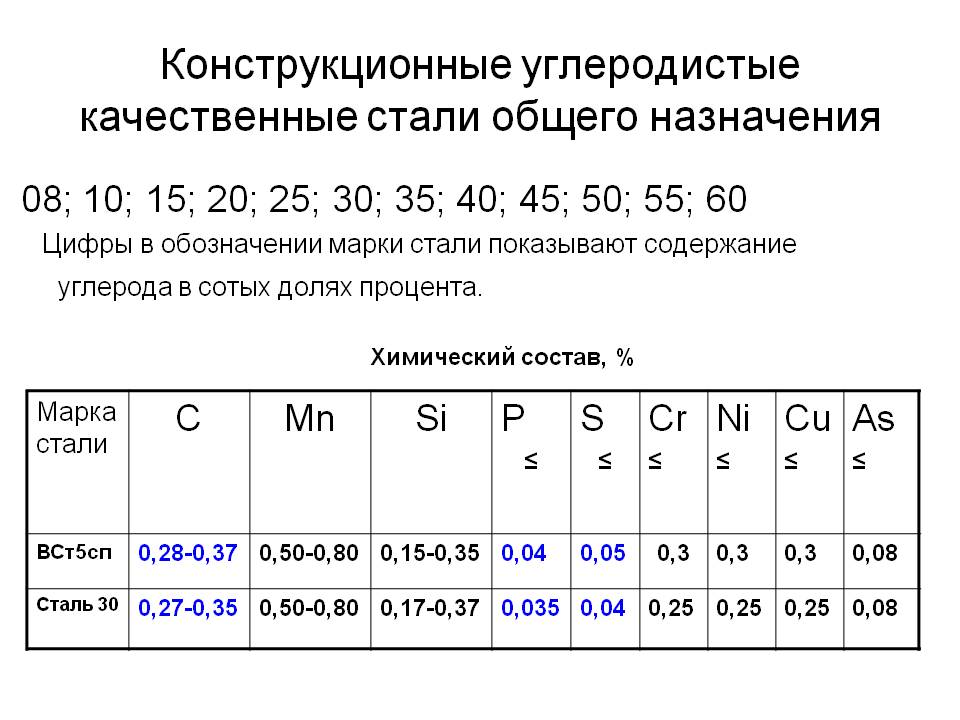

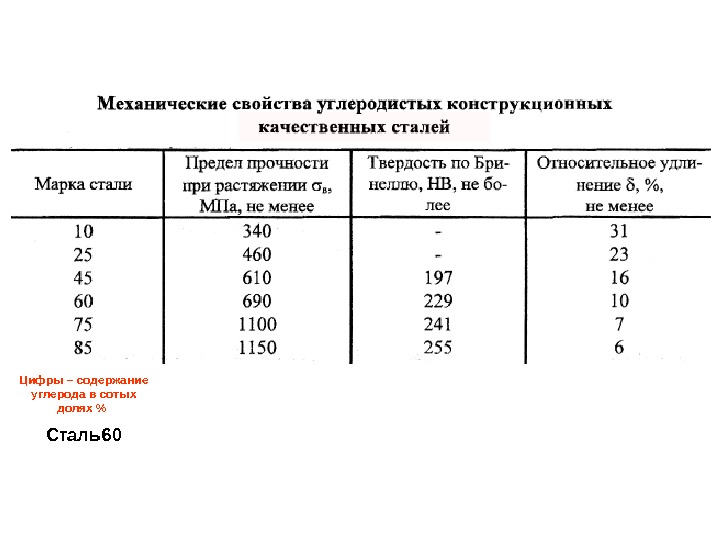

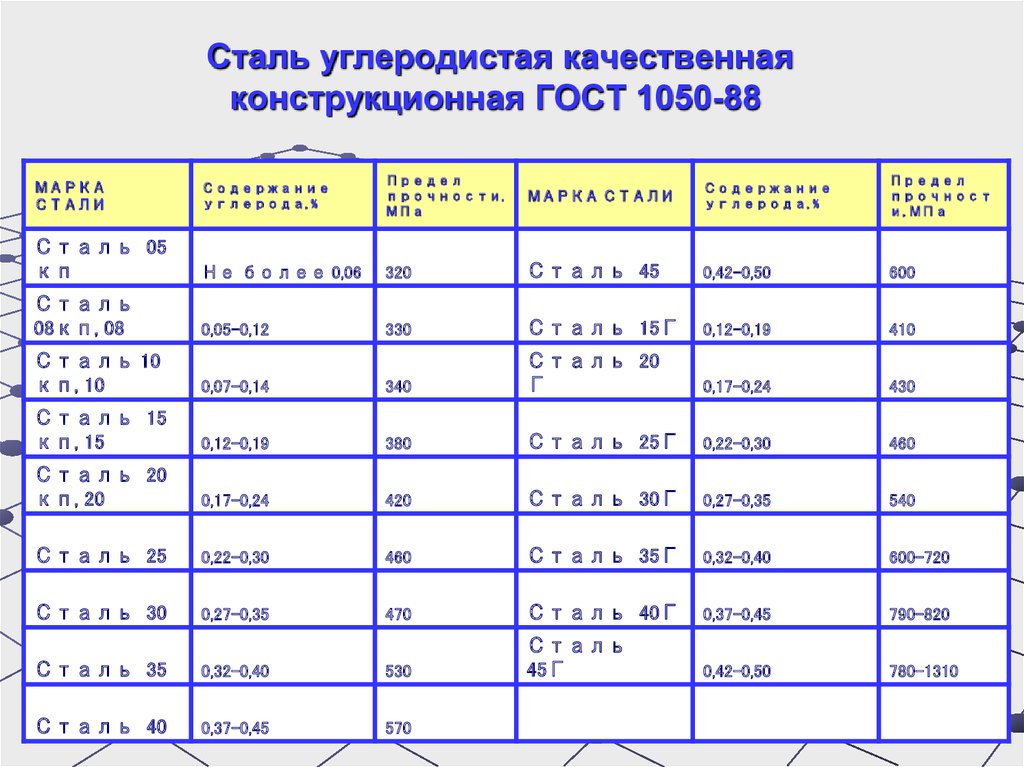

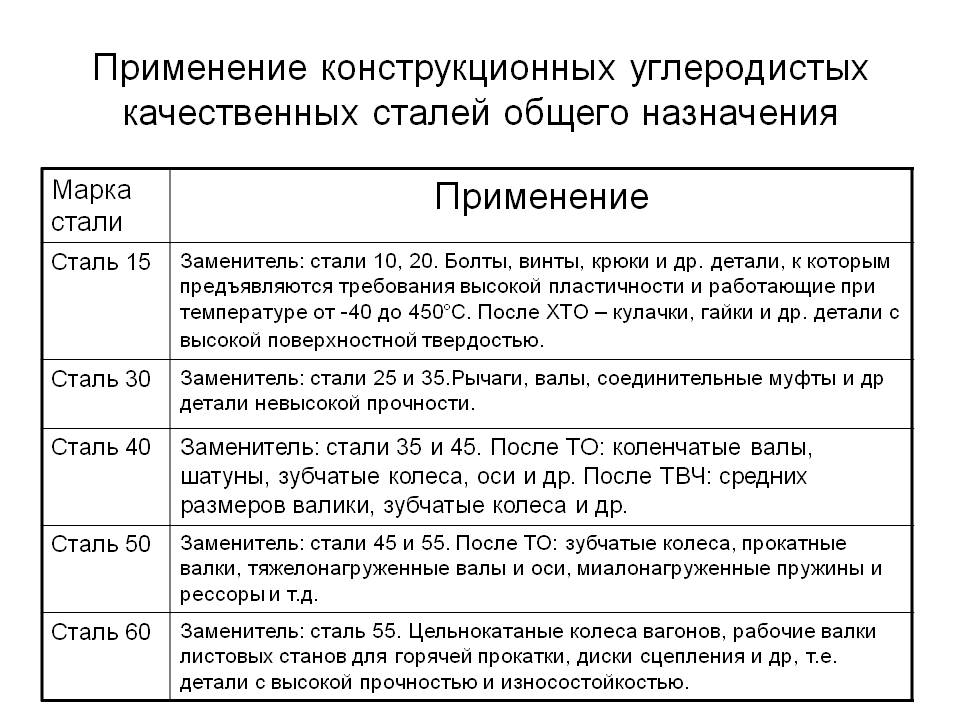

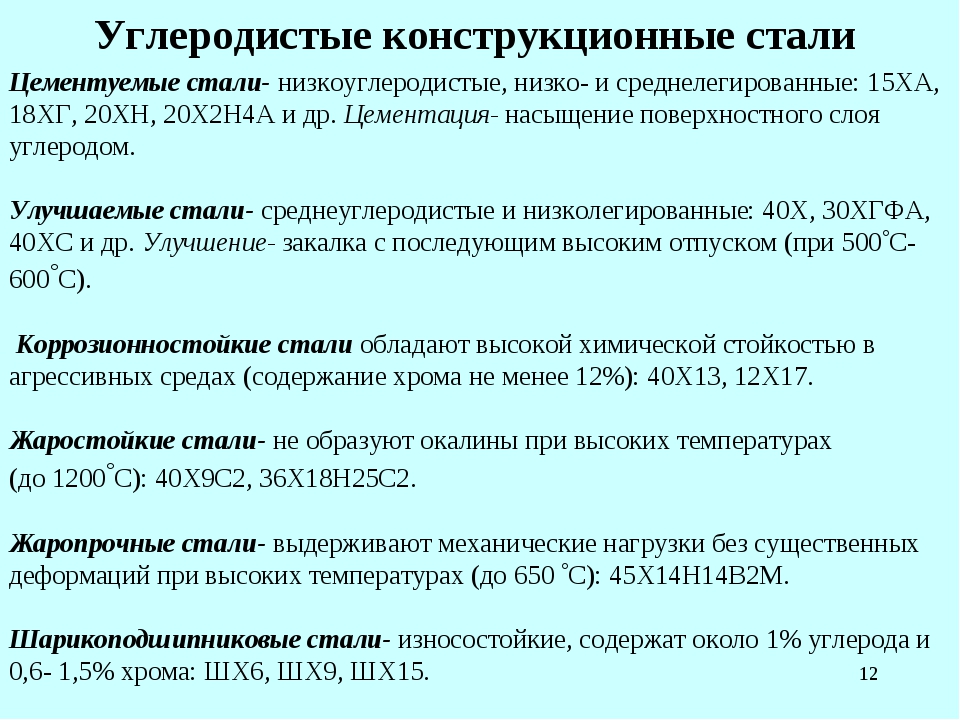

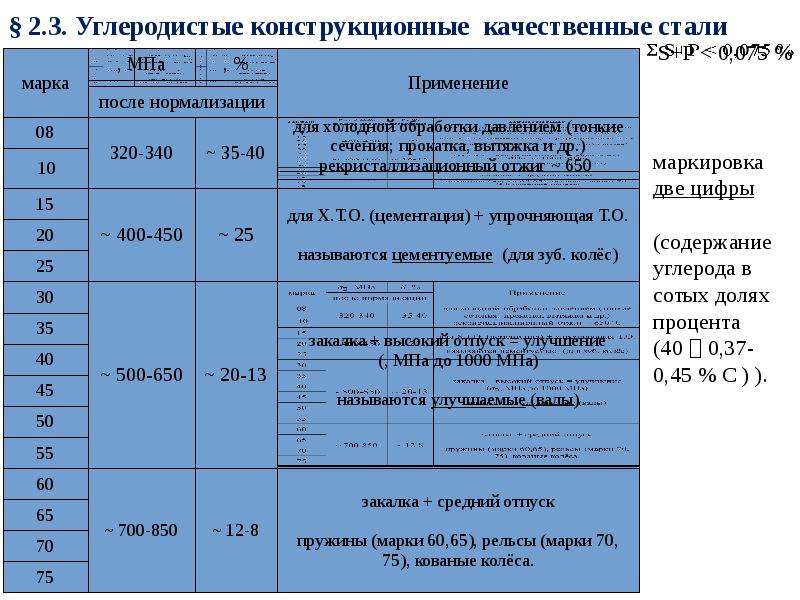

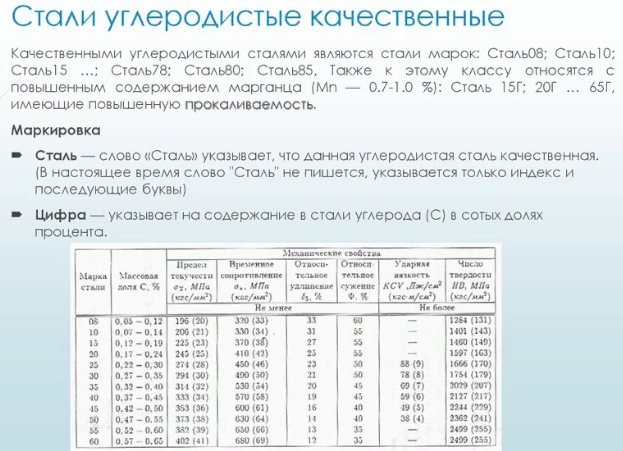

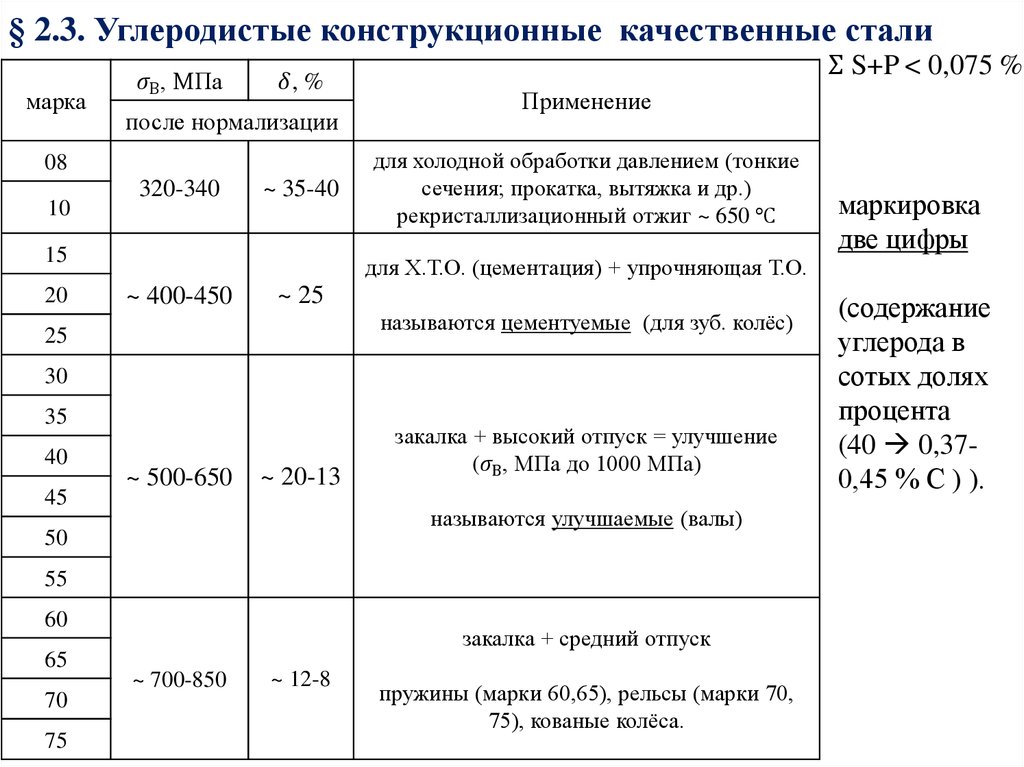

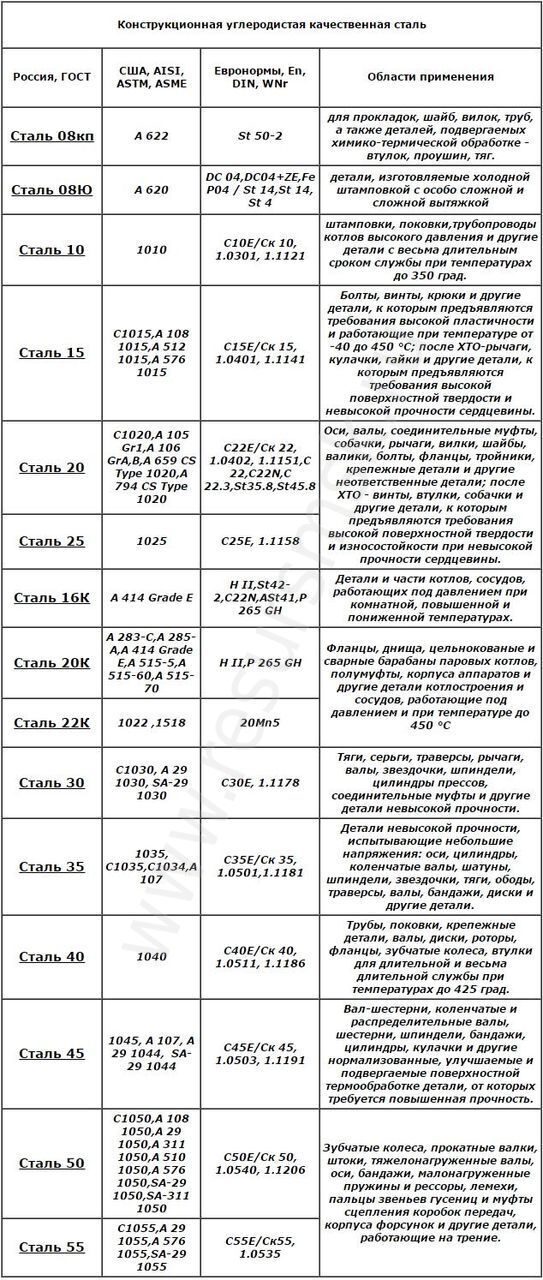

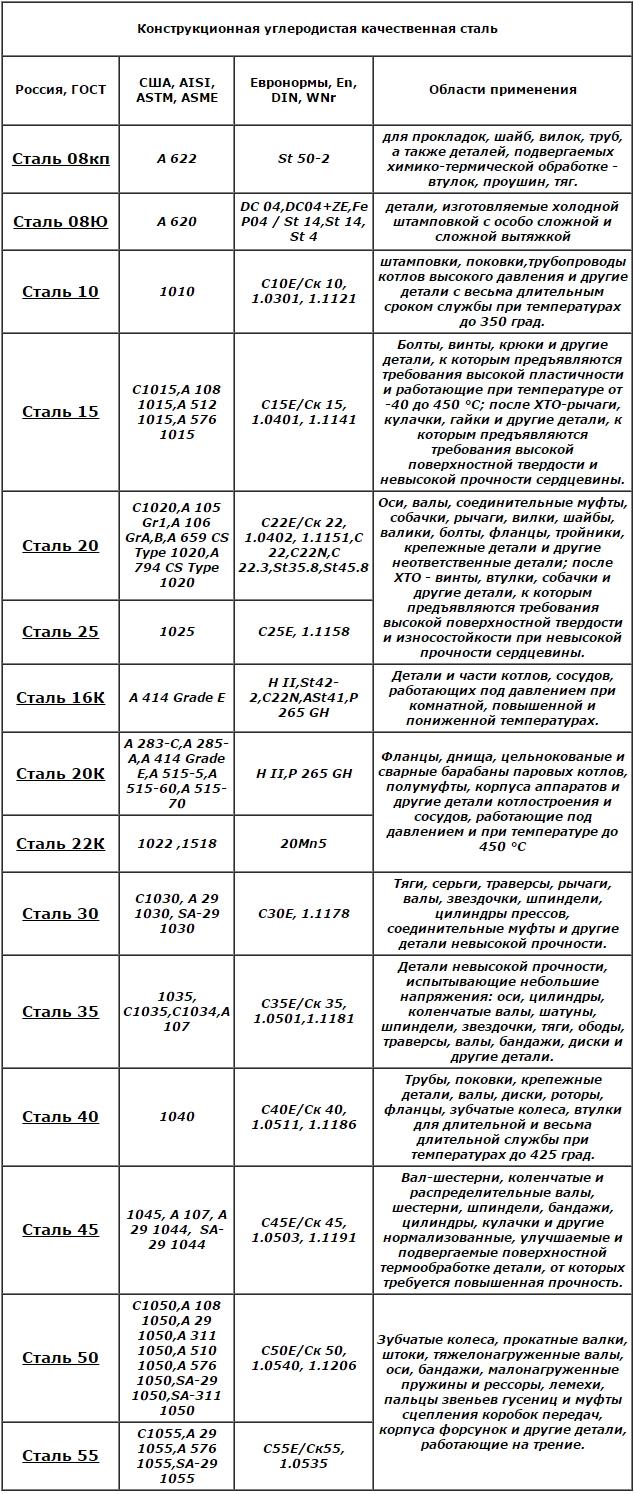

Стали углеродистые качественные конструкционные

Являются основным металлом для изготовления деталей машин (валов, шпинделей, осей, зубчатых колес, шпонок, муфт, фланцев, фрикционных дисков, винтов, гайек, упоров, тяг, цилиндров гидроприводов, эксцентриков, звездочек цепных передач и др.), которые при взаимодействии в работающей машине воспринимают и передают различные по величине нагрузки. Эти металлы хорошо обрабатываются давлением и резанием, льются и свариваются, подвергаются термической, термомеханической и химико-термической обработке.

Различные специальные виды обработки обеспечивают вязкость, упругость и твердость сталей, позволяют делать из них детали, вязкие в сердцевине и твердые снаружи, что резко увеличивает их износостойкость и надежность. Из углеродистых качественных конструкционных сталей производят прокат, поковки, калиброванную сталь, сталь серебрянку, сортовую сталь, штамповки и слитки.

Таблица 3. Основные свойства стали углеродистой качественной конструкционной

| Марка | Механические свойства | Физические свойства | Технологические свойства | ||||||||||

| σт | σв | δ, % | ан Дж/см2 | НВ | γ, г/см3 | λ, Вт/(м ·°С) | α·106 ,1/°С | обрабаты- ваемость резанием | сварива- емость | интервал температур ковки,°С | пластичность при холодной обработке | *горяче- катаная **отож- женная | |

| МПа | |||||||||||||

| 08 | 196 | 324 | 33 | — | 126 | 7,83 | 811 | 11,6 | В | ВВ | 800-1300 | ВВ | * |

| 10 | 206 | 321 | 31 | — | 140 | 7,83 | 811 | 11,6 | В | ВВ | 800-1300 | ВВ | * |

| 15 | 225 | 373 | 27 | — | 145 | 7,82 | 770 | 11,9 | В | ВВ | 800-1250 | ВВ | * |

| 20 | 245 | 412 | 25 | — | 159 | 7,82 | 770 | 11,1 | В | ВВ | 800-1280 | В | * |

| 25 | 274 | 451 | 23 | 88 | 166 | 7,82 | 732 | 11,1 | В | ВВ | 800-1280 | В | * |

| 30 | 294 | 490 | 21 | 78 | 175 | 7,817 | 732 | 12,6 | В | В | 800-1250 | В | * |

| 35 | 314 | 529 | 20 | 69 | 203 | 7,817 | 732 | 11,09 | В | В | 800-1250 | В | * |

| 40 | 321 | 568 | 19 | 59 | 183 | 7,815 | 596 | 12,4 | В | У | 800-1250 | У | ** |

| 45 | 363 | 598 | 16 | 49 | 193 | 7,814 | 680 | 11,649 | В | У | 800-1250 | У | ** |

| 50 | 373 | 627 | 14 | 38 | 203 | 7,811 | 680 | 12,0 | У | У | 800-1250 | У | ** |

| 55 | 382 | 647 | 13 | — | 212 | 7,82 | 680 | 11,0 | У | Н | 800-1250 | Н | ** |

| 60 | 402 | 676 | 12 | — | 224 | 7,80 | 680 | 11,1 | У | Н | 800-1240 | Н | ** |

| Примечание. Н — низкая, У — удовлетворительная, В — высокая, ВВ — весьма высокая. |

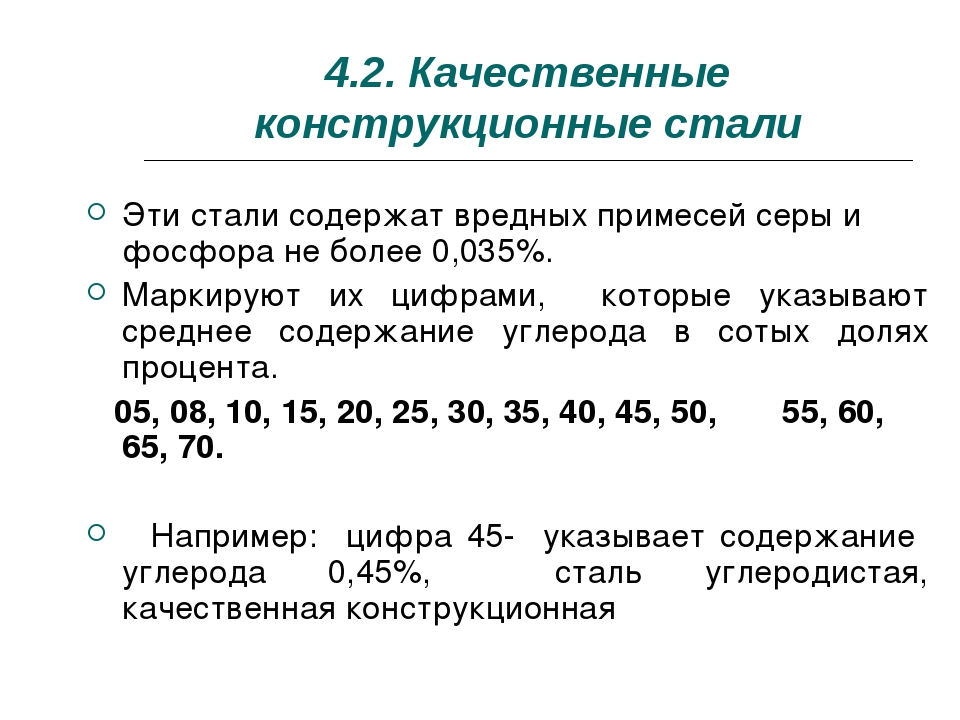

Качественные конструкционные стали обладают более высокими механическими свойствами (ГОСТ 1050-88), чем стали обыкновенного качества, за счет меньшего содержания в них фосфора, серы и неметаллических включений. По видам обработки их делят на горячекатаную, кованую, калиброванную и серебрянку (со специальной отделкой поверхности).

Обозначение марки стали составляют из слова «Сталь» и двузначной цифры, которая указывает на среднее содержание углерода в сотых долях процента. Например, Сталь 25 содержит 0,25% углерода (допустимое количество углерода — 0,220,30 %), Сталь 60-0,60 % (допустимое количество -0,57-0,65%). Степень раскисления в марках спокойных сталей не отражается, а в марках полуспокойных и кипящих сталей, как и сталей обыкновенного качества, обозначается буквами «пс» и «кп» соответственно. В качественных конструкционных сталях всех марок допускается содержание серы не более 0,040% и фосфора — не более 0,035%.

Основные свойства углеродистой качественной конструкционной стали приведены в табл. 3, основное назначение — в табл. 4. Цвета маркировки приведены в табл. 5.

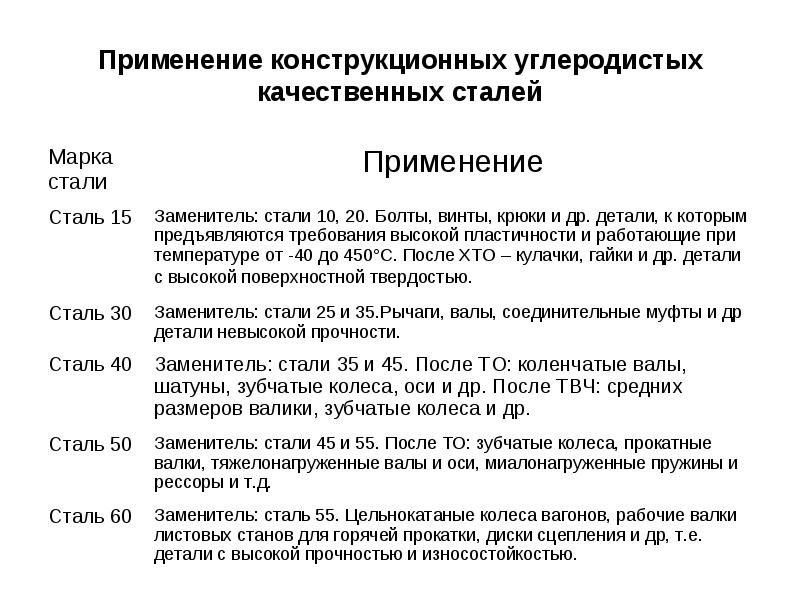

Таблица 4. Стали углеродистые качественные конструкционные, их основное назначение

| Марка стали | Основное назначение |

| Сталь 08кп, 10 | Детали, изготовляемые холодной штамповкой и холодной высадкой, трубки, прокладки, крепеж, колпачки. Цементируемые и цианируемые детали, не требующие высокой прочности сердцевины (втулки, валики, упоры, копиры, зубчатые колеса, фрикционные диски) |

| Сталь 15, 20 | Малонагруженные детали (валики, пальцы, упоры, копиры, оси, шестерни). Тонкие детали, работающие на истирание, рычаги, крюки, траверсы, вкладыши, болты, стяжки и др. |

| Сталь 30, 35 | Детали, испытывающие небольшие напряжения (оси, шпиндели, звездочки, тяги, траверсы, рычаги, диски, валы) |

| Сталь 40, 45 | Детали, от которых требуется повышенная прочность (коленчатые валы, шатуны, зубчатые венцы, распределительные валы, маховики, зубчатые колеса, шпильки, храповики, плунжеры, шпиндели, фрикционные диски, оси, муфты, зубчатые рейки, прокатные валики и др.) |

| Сталь 50, 55 | Зубчатые колеса, прокатные валики, штоки, бандажи, валы, эксцентрики, малонагруженные пружины и рессоры и др. Применяют после закалки с высоким отпуском и в нормализованном состоянии |

| Сталь 60 | Детали с высокими прочностными и упругими свойствами (прокатные валки, эксцентрики, шпиндели, пружинные кольца, пружины и диски сцепления, пружины амортизаторов). Применяют после закалки или после нормализации (крупные детали) |

Таблица 5. Цвета маркировки стали углеродистой качественной

| Группа | Цвет краски |

| Сталь 08, 10, 15, 20 | Белый |

| Сталь 25, 30, 35, 40 | Белый и желтый |

| Сталь 45, 50, 55, 60 | Белый и коричневый |

Состав

В зависимости от количества углерода, разделяют углеродистую и легированную сталь. Наличие углерода придает материалу прочность и твердость, а также уменьшает вязкость и пластичность. Его содержание в сплаве на уровне до 2,14%, а минимальное количество примесей, обусловленное технологическим процессом изготовления, позволяет основной массе до 99,5% состоять из железа.

Примеси, которые постоянно входят в структуру углеродистой стали, имеют небольшое содержание. Марганец и кремний не превышают 1 %, а сера и фосфор находятся в пределах 0,1 %. Увеличение количества примесей характерно для другого типа стали, который называют легированным.

Отсутствие технической возможности полного удаления примесей из готового сплава, позволяет входить в состав углеродистой стали таким элементам как:

- водороду;

- азоту;

- кислороду;

- кремнию;

- марганцу;

- фосфору;

- сере.

Наличие этих веществ обусловлено методом плавки стали: конвертерным, мартеновским или другим. А углерод, добавляется специально. Если количество примесей, трудно отрегулировать, то корректируя уровень углерода, в составе будущего сплава, влияют на свойства готового изделия. При наполнении материала углеродом до 2,4 %, стали относят к углеродистым.

Твердость

Это понятие обозначает способность материала сопротивляться более твердому, проникающему в него. Определение твердости стало возможно с использованием трех методов: Л. Бринеля, М. Роквелла, О. Викерса.

Согласно способу Бринеля закаленный стальной шарик вдавливают в отшлифованную поверхность образца. Изучая диаметр отпечатка, определяют твердость.

Метод определения твердости стали по Роквеллу. Он основан на подсчете глубины проникновения наконечника в виде алмазного конуса с углом в 120 градусов.

По Викерсу в испытываемый образец вдавливается алмазная четырехгранная пирамида. С углом 136 градусов у противоположных граней.

Можно ли определить марку стали без химического анализа? Специалисты в области металловедения способны узнать марку стали по искре. Определение составляющих металла возможно при его обработке. Так, например:

- Сталь ХВГ имеет темно-малиновые искры с желто-красными крапинками и пучками. На концах разветвленных нитей появляются ярко-красные звездочки с желтыми крупками в середине.

- Сталь Р18 также определяется по темно-малиновым искрам с желтыми и красными пучками в начале, однако нити прямые и не имеют разветвлений. На концах пучков имеются искры с одной или двумя светло-желтыми крупинками.

- Стали марок ХГ, Х, ШХ15, ШХ9 имеют желтые искры со светлыми звездочками. И красными крупинками на разветвлениях.

- Сталь У12Ф отличается светло-желтыми искрами с густыми и крупными звездами. С несколькими красно-желтыми пучками.

- Стали 15 и 20 имеют светлые желтые искры, много разветвлений и звезд. Но мало пучков.

Определение стали по искре является достаточно точным методом для специалистов. Однако обыватели не могут дать характеристику металлу, изучив только цвет искры.

Способы получения

Выделяют следующие низкоуглеродистые стали в зависимости от способа выплавки:

- Конверторные печи. Металл плавиться за счет химической теплоты экзотермических реакций. Удаление излишнего углерода происходят при продувке кислорода сквозь зеркало металла. Плюсом такого способа является высокая производительность. Минусом – повышенная концентрация азота на выходе.

- Мартеновские печи. В рабочей камере сжигается жидкое топливо. Необходимая температура плавки достигается за счет теплоты отходящих газов. При таком способе сплав получается более раскисленным и с меньшим содержанием неметаллических примесей.

- Электропечи. Обладают более совершенным способом выплавки. Все качественные марки низкоуглеродистой стали выплавляются только таким методом.Достоинством здесь выступает простота регулировки теплового режима и возможность использования шлаков и флюсов. Минус – значительные затраты электроэнергии.

Низкоуглеродистая сталь в большей степени востребована машиностроением и, особенно, строительством. Именно эти отрасли обеспечивают ее постоянным спросом вот уже на протяжении нескольких десятков лет. И ссудя по обширно обустраивающимся городам и развивающейся промышленности потребность в углеродистой стали будет только увеличиваться.

Рейтинг: /5 –

голосов

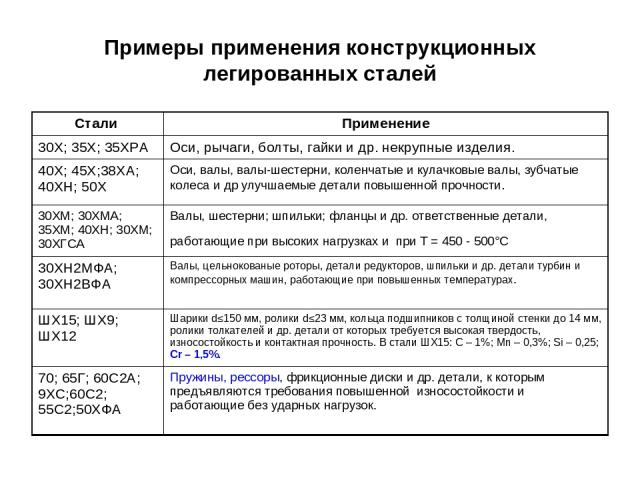

Марки и характеристики машиностроительных конструкционных сплавов

Машиностроительные стали специального назначения могут иметь никелевую или железоникелевую основу. Кроме того, их подразделяют на следующие категории:

- используемые для производства изделий методом литья;

- так называемые автоматные;

- отличающиеся повышенной износостойкостью;

- с повышенной коррозионной устойчивостью;

- шарикоподшипниковые;

- пружинные;

- отличающиеся повышенной жаростойкостью;

- криогенные, не теряющие своих качественных характеристик при воздействии низких температур;

- жаропрочные.

Марки автоматных сталей

Жаростойкие стальные сплавы, в химическом составе которых содержится незначительное количество кремния, могут успешно эксплуатироваться при температурах, достигающих 5500 Цельсия. Такие углеродистые стали, кроме своей жаростойкости, отличаются целым рядом значимых характеристик: они успешно эксплуатируются в окислительных и науглероживающих средах, не подвергаются газовой коррозии. Есть у них и серьезный недостаток, проявляющийся в том, что под воздействием значительных нагрузок они начинают проявлять ползучесть.

К наиболее популярным маркам таких сталей относятся 12Х17, 15Х28, 15Х6СМ, 20Х20Н14С2 и др. Они используются преимущественно для производства:

- емкостей, в которых выполняется цементация стальных деталей;

- деталей двигателей поршневого типа;

- трубных изделий различного назначения.

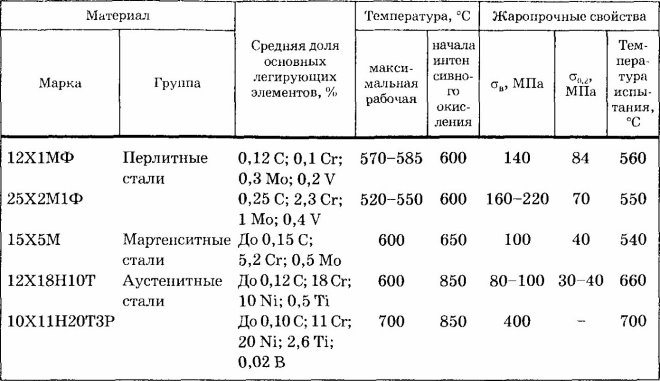

Свойства жаропрочных сталей

К группе криогенных сплавов, которые отличаются высокой вязкостью и пластичностью, могут относиться как низкоуглеродистые, так и высоколегированные стали. Что характерно, ползучесть таких сталей повышается не только при понижении температуры их эксплуатации, но и при выполнении термической обработки, которая заключается в нормализации и последующем отпуске. Маркировка конструкционных сплавов данного типа регламентируется требованиями соответствующего ГОСТа (5632).

Конструкционные углеродистые стали, относящиеся к категории жаропрочных, обладают повышенной ползучестью. Их отличает и такое качество, как высокая сопротивляемость химической коррозии. Эти углеродистые стали оптимально подходят для производства труб, деталей газовых и паровых турбин, работающих при температурах в интервале 400–6500 Цельсия. Наиболее востребованными марками являются 15ХМ, 15Х5М, 12Х18Н9Т, ХН70Ю и др.

Цельнокованый ротор турбины, произведенный из стали 25Х1М1ФА

Конструкционные углеродистые стали, относящиеся к категории коррозионностойких, отличаются тем, что в их составе содержится более 12,5% хрома. Именно данный элемент дает возможность успешно использовать их для производства изделий, которые испытывают воздействие агрессивных сред (трубы различного назначения, карбюраторные валы, лопатки паровых турбин и др.). Такие стали могут быть нескольких типов:

- с мартенситной структурой (30Х13, 12Х13, 20Х17Н2, 95Х18);

- с мартенситно-стареющей (09Х15Н8Ю, 10Х17Н13М3Т);

- с аустенитной и ферритной (12Х18Н10Т, 15Х28 и др.).

Чтобы изделия из конструкционных углеродистых сталей всех указанных выше типов хорошо сваривались, их необходимо подвергнуть отпуску. Примечательно, что, несмотря на значительные различия в своих качественных характеристиках, жаропрочные, жаростойкие и криогенные стали принадлежат к коррозионностойким сплавам.