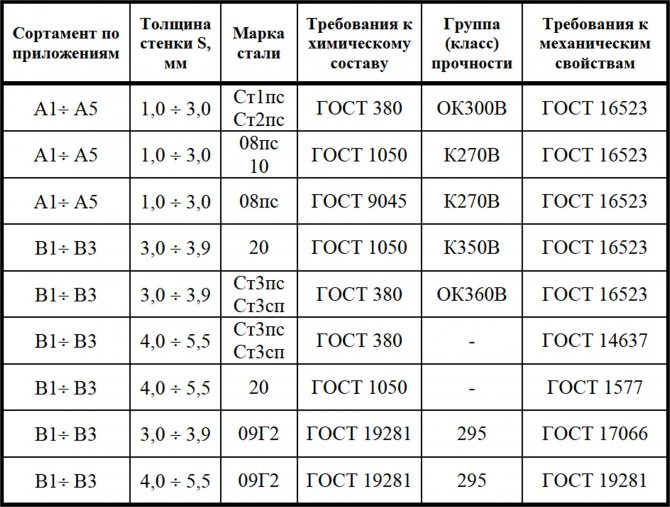

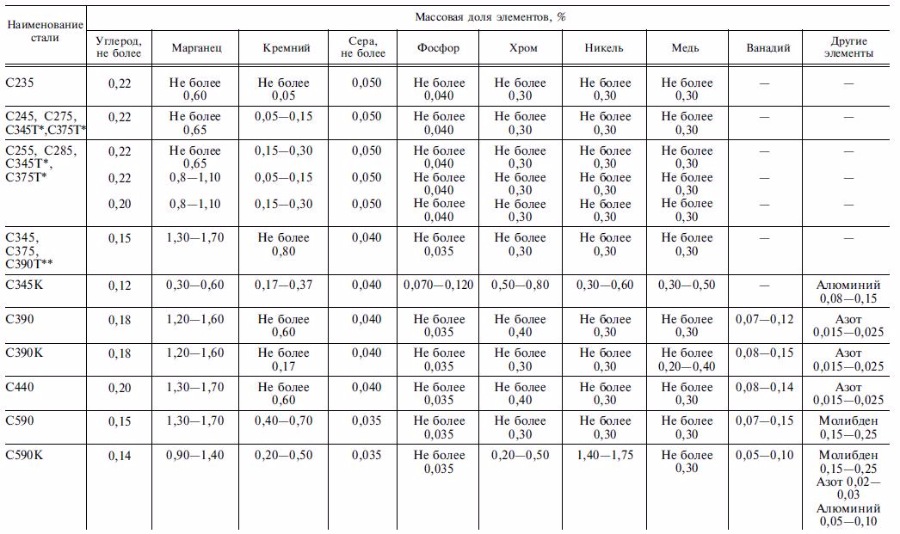

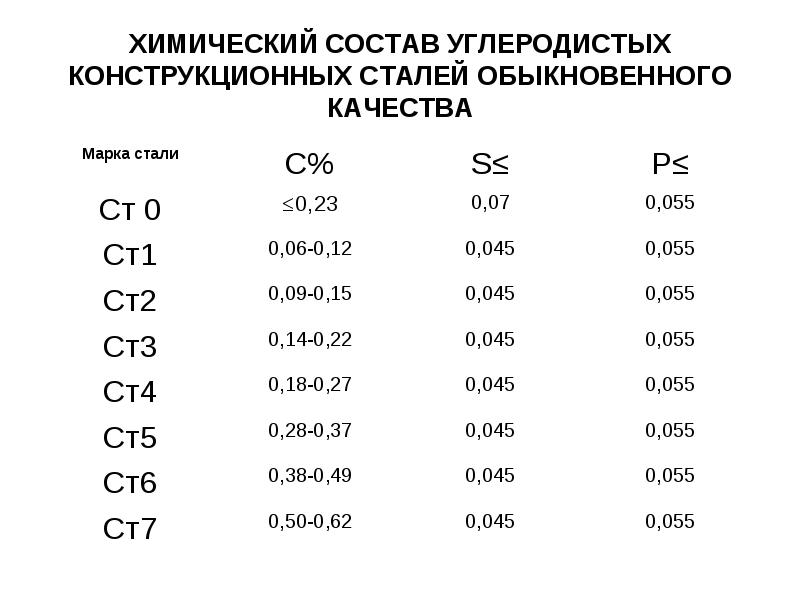

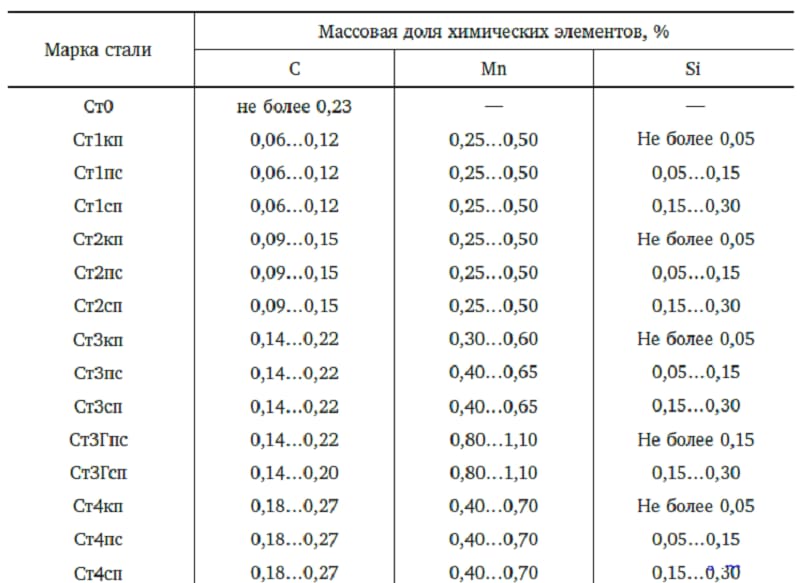

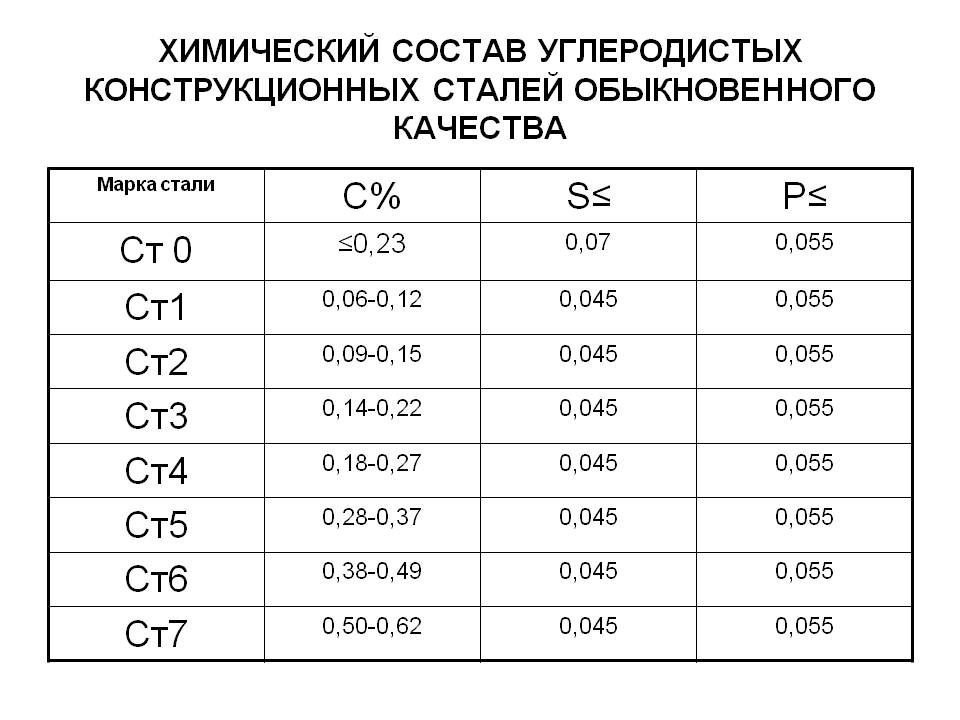

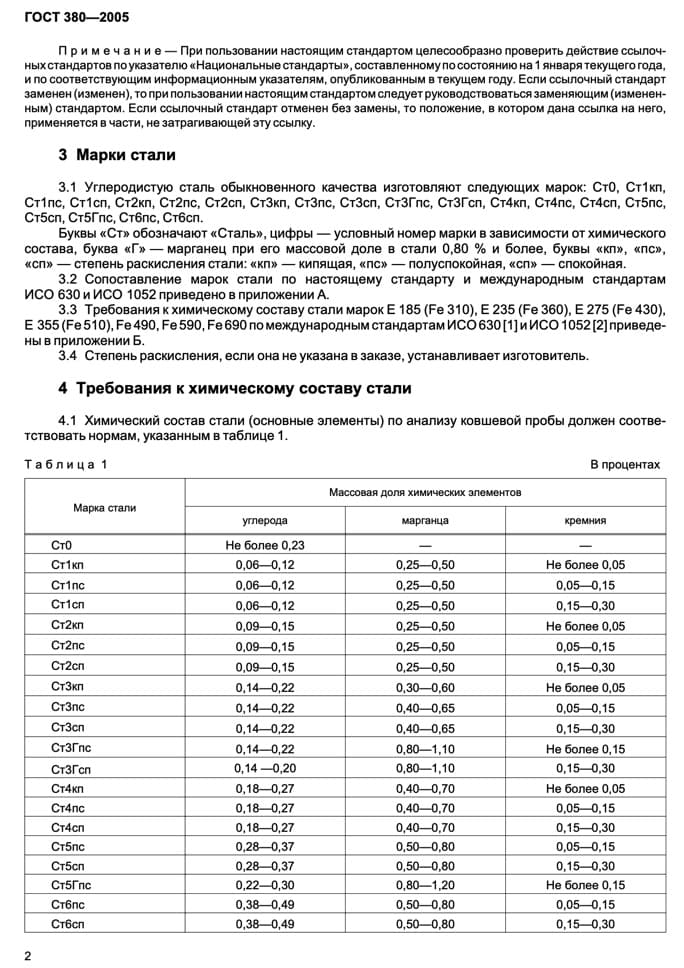

4 Требования к химическому составу стали

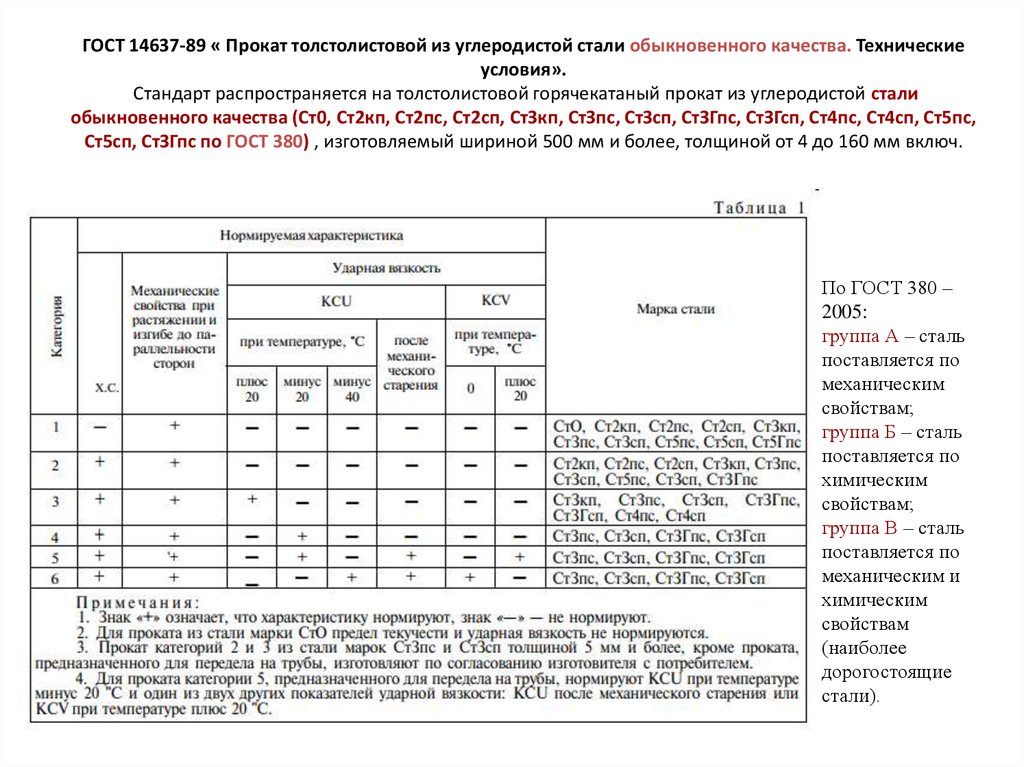

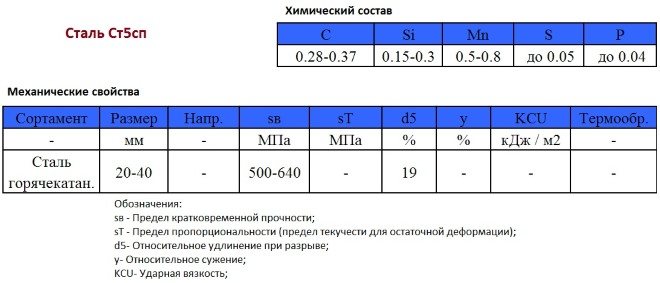

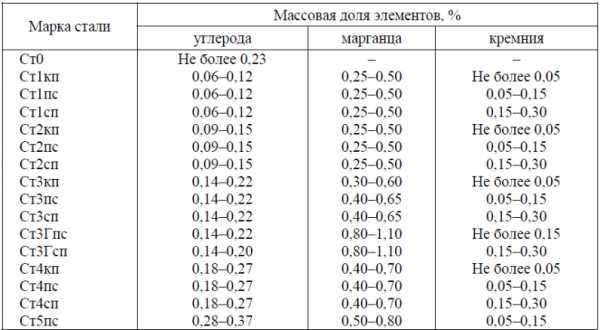

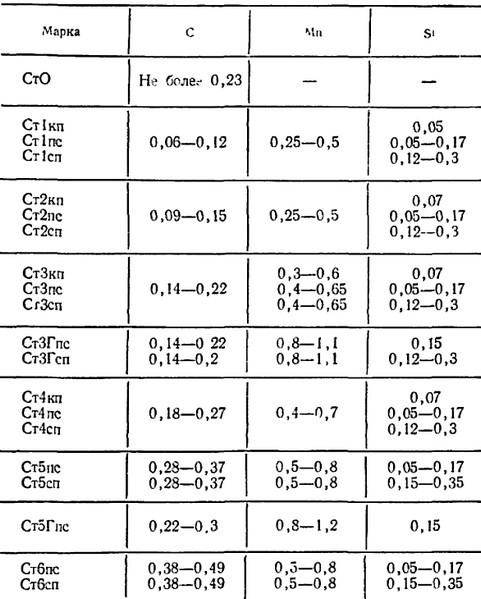

4.1 Химический состав стали (основные элементы) по анализу ковшевой пробы должен соответствовать нормам, указанным в .

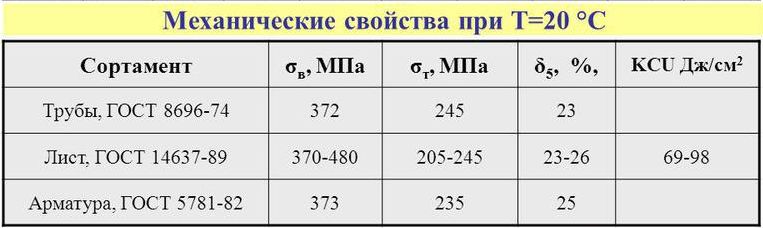

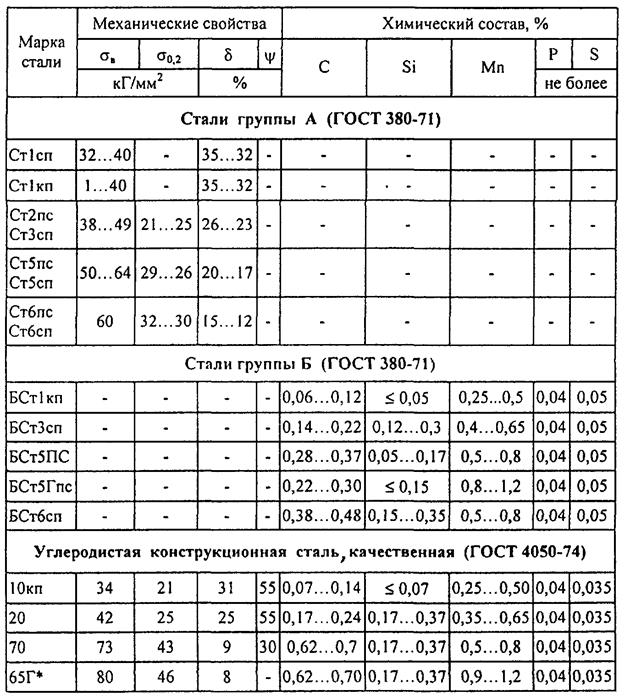

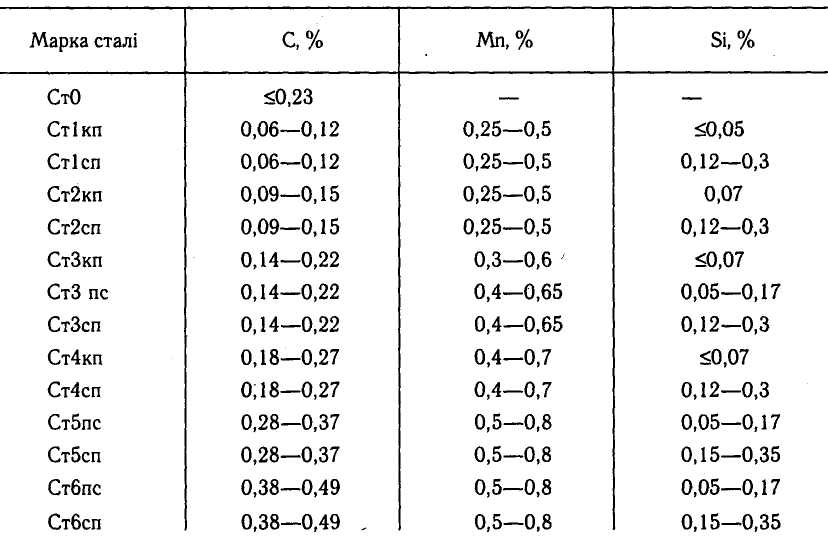

| Марка стали | Массовая доля химических элементов | ||

| углерода | марганца | кремния | |

| Ст0 | Не более 0,23 | – | – |

| Ст1кп | 0,06-0,12 | 0,25-0,50 | Не более 0,05 |

| Ст1пс | 0,05-0,15 | ||

| Ст1сп | 0,15-0,30 | ||

| Ст2кп | 0,09-0,15 | Не более 0,05 | |

| Ст2пс | 0,05-0,15 | ||

| Ст2сп | 0,15-0,30 | ||

| Ст3кп | 0,14-0,22 | 0,30-0,60 | Не более 0,05 |

| Ст3пс | 0,40-0,65 | 0,05-0,15 | |

| Ст3сп | 0,15-0,30 | ||

| Ст3Гпс | 0,80-1,10 | Не более 0,15 | |

| Ст3Гсп | 0,14-0,20 | 0,15-0,30 | |

| Ст4кп | 0,18-0,27 | 0,40-0,70 | Не более 0,05 |

| Ст4пс | 0,05-0,15 | ||

| Ст4сп | 0,15-0,30 | ||

| Ст5пс | 0,28-0,37 | 0,50-0,80 | 0,05-0,15 |

| Ст5сп | 0,15-0,30 | ||

| Ст5Гпс | 0,22-0,30 | 0,80-1,20 | Не более 0,15 |

| Ст6пс | 0,38-0,49 | 0,50-0,80 | 0,05-0,15 |

| Ст6сп | 0,15-0,30 |

4.2 В стали марок Ст3кп, Ст3пс, Ст3сп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп допускается снижение нижнего предела массовой доли марганца на 0,10 % для тонколистового проката и толстолистового проката толщиной до 10 мм при условии обеспечения требуемого уровня механических свойств.

В стали марок Ст3кп, Ст3пс и Ст3сп, предназначенной для изготовления сортового и фасонного проката, кроме поставляемого для судостроения и вагоностроения, допускается снижение нижнего предела массовой доли марганца до 0,25 %, а нижний предел массовой доли углерода не нормируется при условии обеспечения требуемого уровня механических свойств.

В стали марок Ст2кп, Ст3кп и Ст4кп, предназначенной для изготовления сортового и фасонного проката, допускается повышение массовой доли кремния до 0,07 %.

4.3 При раскислении полуспокойной стали алюминием, титаном или другими раскислителями, не содержащими кремний, а также несколькими раскислителями (ферросилицием и алюминием, ферросилицием и титаном и др.) массовая доля кремния в стали допускается менее 0,05 %. Раскисление титаном, алюминием и другими раскислителями, не содержащими кремний, указывают в документе о качестве.

4.4 Массовая доля хрома, никеля и меди в стали всех марок, кроме Ст0, должна быть не более 0,30 % каждого .В стали марки Ст0 массовая доля хрома, никеля и меди не нормируется.

В стали, изготовленной скрап-процессом, допускается массовая доля меди до 0,40 %, хрома и никеля – до 0,35 % каждого. При этом в стали марок Ст3кп, Ст3пс, Ст3сп, Ст3Гпс и Ст3Гсп массовая доля углерода должна быть не более 0,20 %.

4.5 Массовая доля серы в стали всех марок, кроме Ст0, должна быть не более 0,050 %, Фосфора — не более 0,040 %. В стали марки Ст0 массовая доля серы должна быть не более 0,060 %, фосфора — не более 0,070 %.

4.6 Массовая доля азота в стали должна быть не более:

- – выплавленной в электропечах — 0,012 %;

- – мартеновской и конвертерной — 0,010 %.

Допускается повышение массовой доли азота в стали до 0,013 %, при условии снижения нормы массовой доли фосфора по п. 4.5 не менее чем на 0,005 % при каждом повышении массовой доли азота на 0,001 %.

4.7 Массовая доля мышьяка в стали всех марок, кроме Ст0, должна быть не более 0,080 %. Массовая доля мышьяка в стали марки Ст0 не нормируется.

4.8 Предельные отклонения по химическому составу готового проката, слитков, заготовок, поковок и изделий дальнейшего передела должны соответствовать нормам, указанным в .

| Наименование элемента | Предельное отклонение по химическому составу | |

| Кипящая сталь | Полуспокойная и спокойная сталь | |

| Углерод | +0,03 | +0,03-0,02 |

|---|---|---|

| Марганец | +0,05-0,04 | +0,05-0,03 |

| Кремний | – | +0,03-0,02 |

| Фосфор | +0,006 | +0,005 |

| Сера | +0,006 | +0,005 |

| Азот | +0,002 | +0,002 |

Как отличить сталь 3 от 09г2с

Марки высокопрочной стали

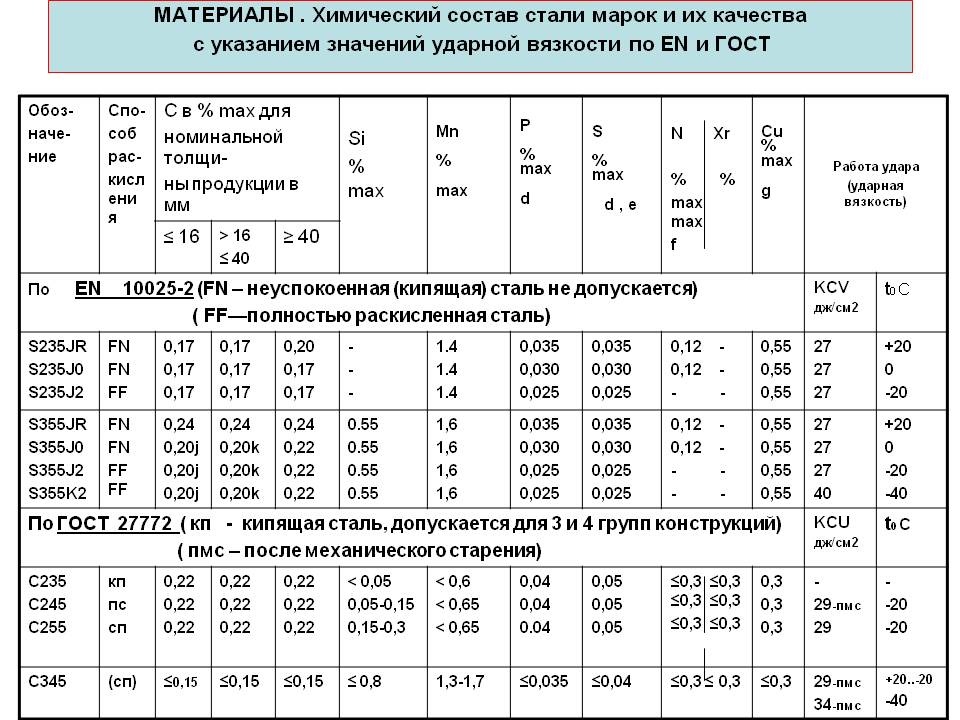

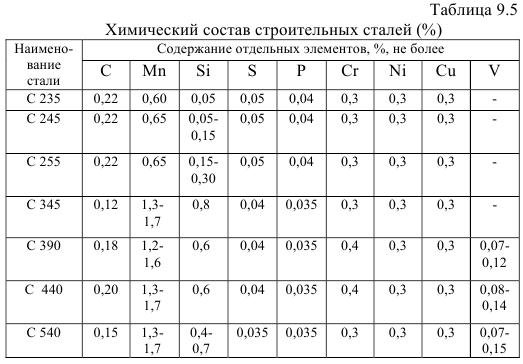

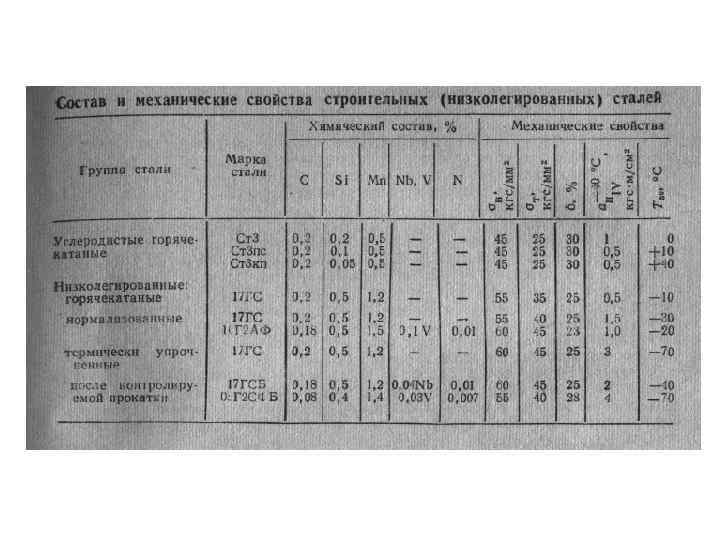

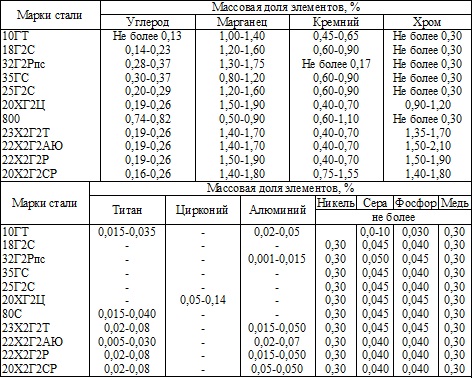

Сталь является одним из самых важных материалов, который используется практически во всех отраслях промышленности. К высокопрочной стали (в зависимости от области применения) предъявляют различные требования. Марки сталей отличаются по структуре, химическому составу и по своим свойствам (физическим и механическим).

Сталью называют деформируемый сплав железа с углеводом (не более 2 процентов) и примесями других элементов: марганца, кремния, фосфора. К высокопрочному крепежу предъявляются особые требования. Поэтому для получения стали, которая будет идеально соответствовать всем характеристикам добавляют специальные примеси – легирующие элементы.

Это – хром, вольфрам, ванадий, титан, марганец или кремний.

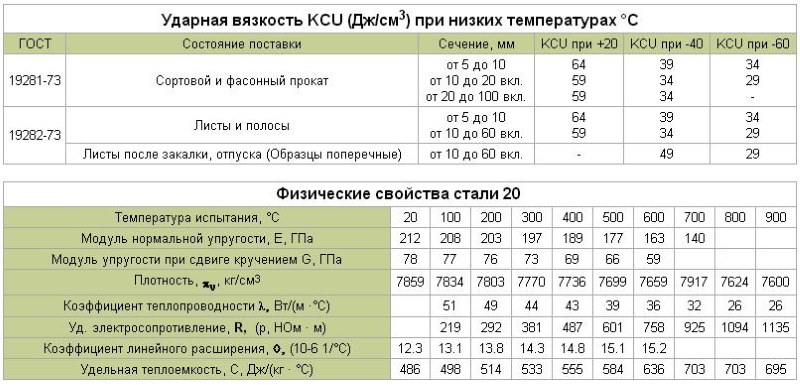

Сталь 20

Сталь конструкционная углеродистая качественная

трубы перегревателей, коллекторов и трубопроводов котлов высокого давления, листы для штампованных деталей, цементуемые детали для длительной и весьма длительной службы при температурах от -40 до 350 град.

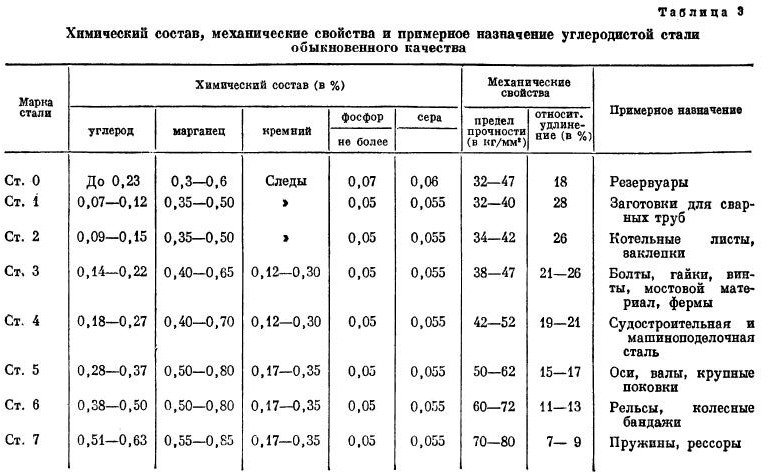

СТАЛЬ МАРКИ 3

Углеродистая сталь обычного качества. Именно такая сталь пользуются наибольшим спросом в строительстве. Причина такой популярности – технологичность, прочность и привлекательная цена.

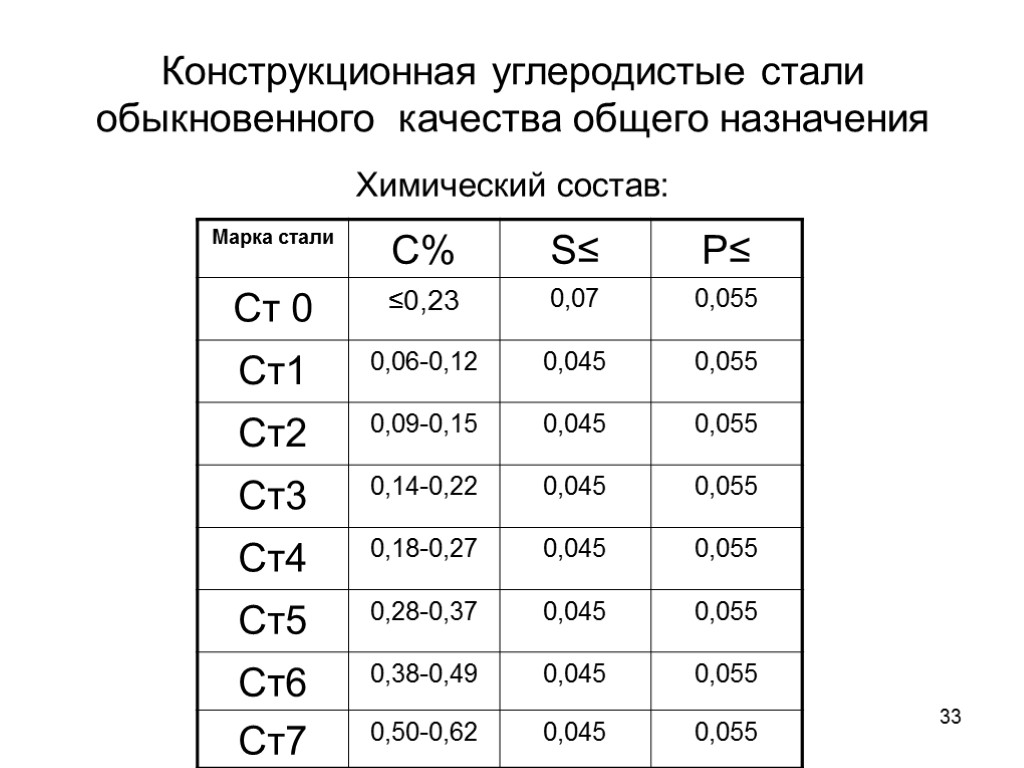

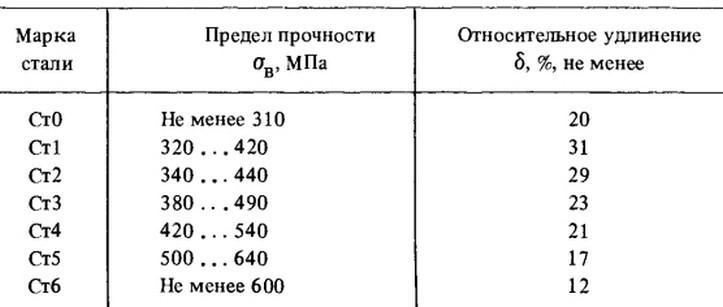

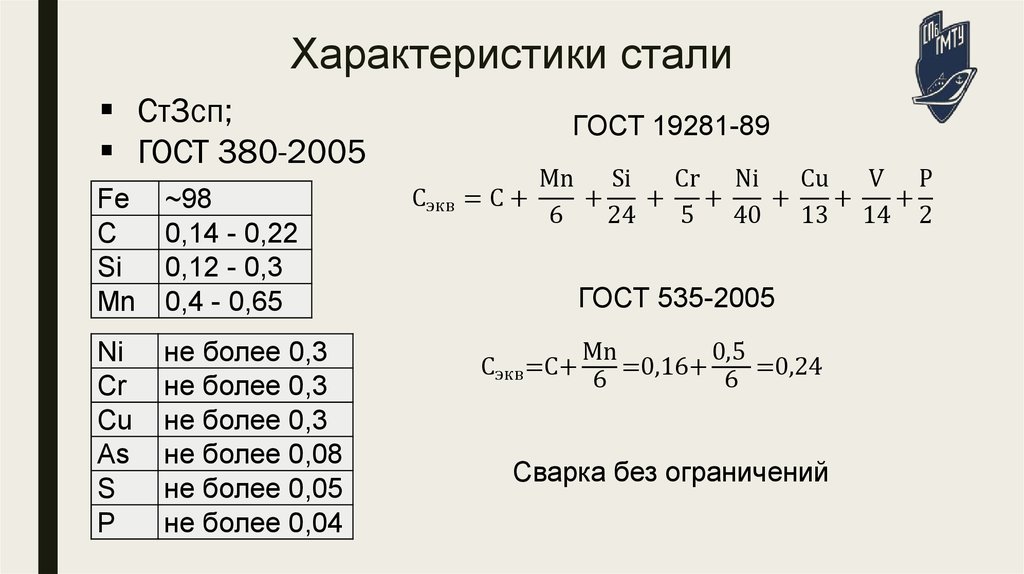

Еще одно преимущество этого сплава – возможность изготавливать из нее изделия, которые выдерживают большую нагрузку и обладают хорошей сопротивляемостью ударам. Сталь 3 производят по ГОСТ 380-94, согласно ему сталь маркируются буквами «Ст» с порядковым номером от 0 до 6.

Чем выше этот номер, тем большее количество углерода содержится в стали. А значит, лучше прочность, но при этом хуже пластические характеристики. Сталь 3 хорошо сваривается, нефлокеночувствительна, не склонна к отпускной хрупкости.

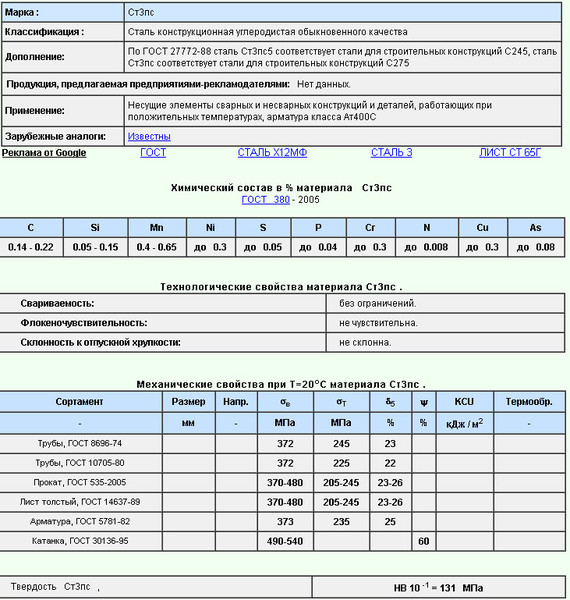

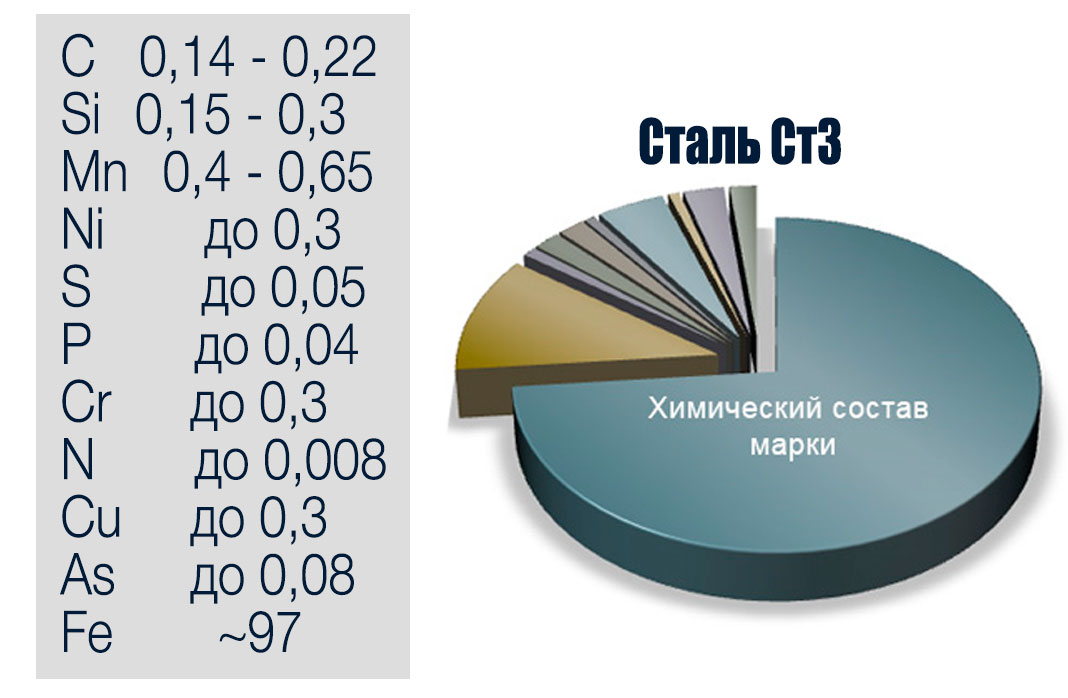

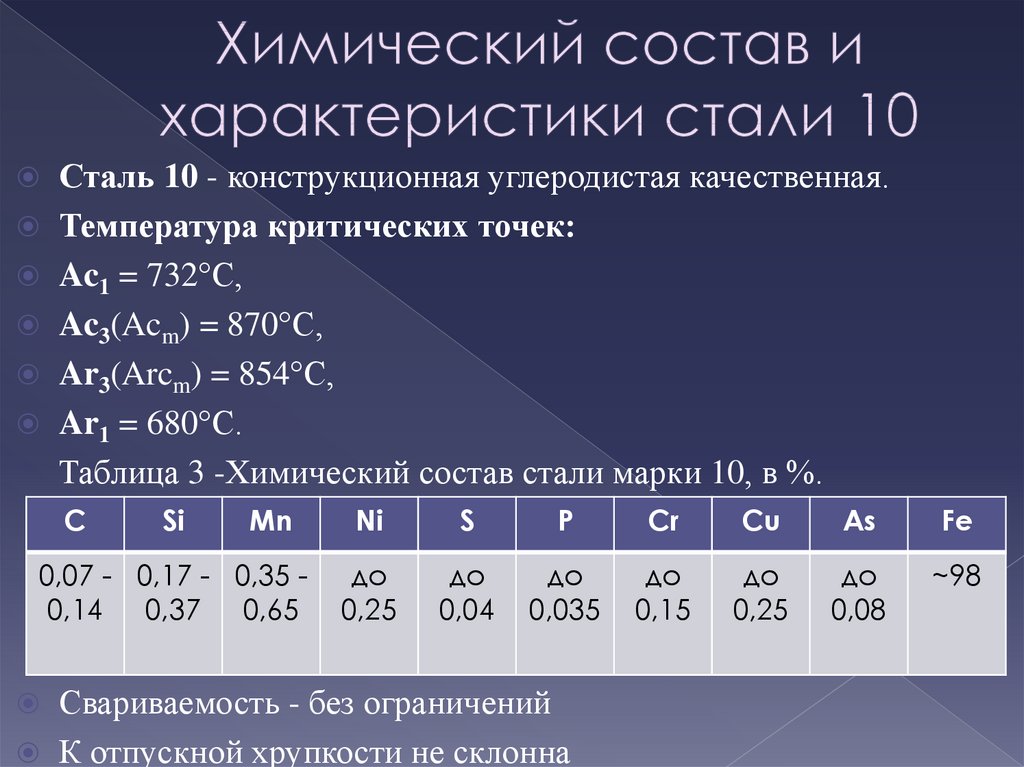

Сталь 3 содержит: углерод – 0,14-0,22%, кремний – 0,05-0,17%, марганец – 0,4-0,65%, никель, медь, хром – не более 0,3% , мышьяк не более 0,08%, серы и фосфора – до 0,05 и 0,04%. Количество этих компонентов в сплаве Ст3 не допускается выше указанных значений. Основа стали – феррит.

Его характеристики не позволяют использовать его в чистом виде. Для улучшения показателя прочности феррита сталь насыщают углеродом, добавляют (легируют) хром, никель, кремний, марганец и проводят дополнительное термическое упрочнение.

Сталь 3 выдерживает широкий температурный диапазон при переменных нагрузках. Хорошо сваривается, штампуется в холодном и горячем состоянии, подвергается вытяжке. Применяется без термической обработки.

Свариваемость стали 3

Без ограничений — сварка производится без подогрева и без последующей термообработки. В стали, относящейся к хорошей, содержание углерода составляет менее 0,25%. Они свариваются без образования закалочных структур и трещин в широком диапазоне режимов сварки. Температура применения

Температура применения стали 3

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 30. Максимальная температура применения – плюс 300.

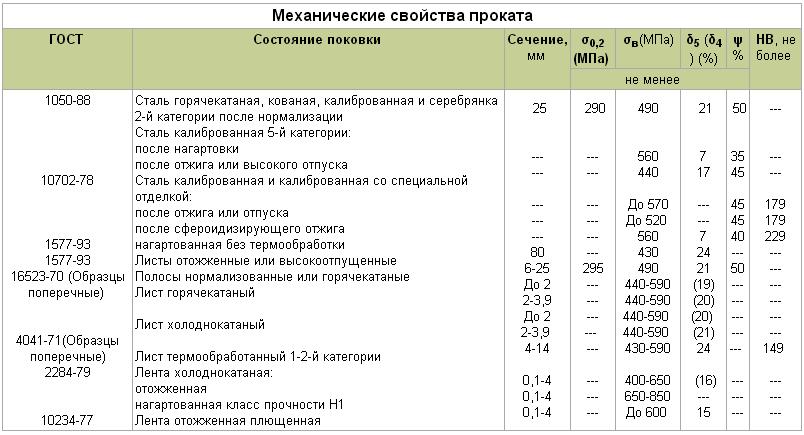

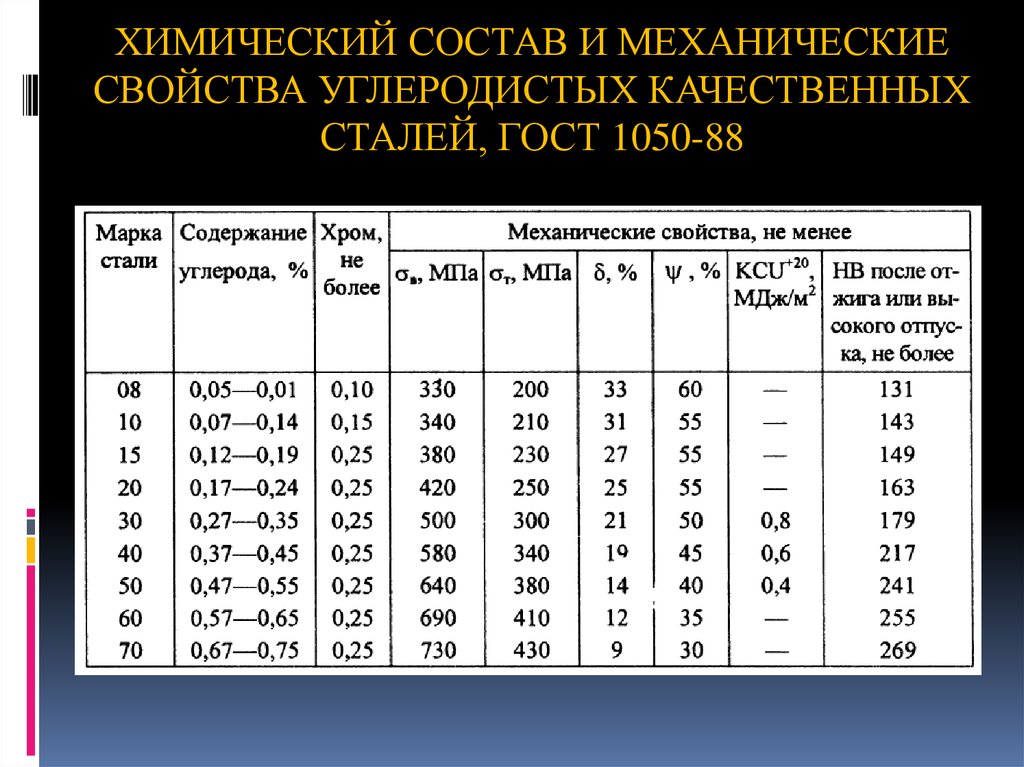

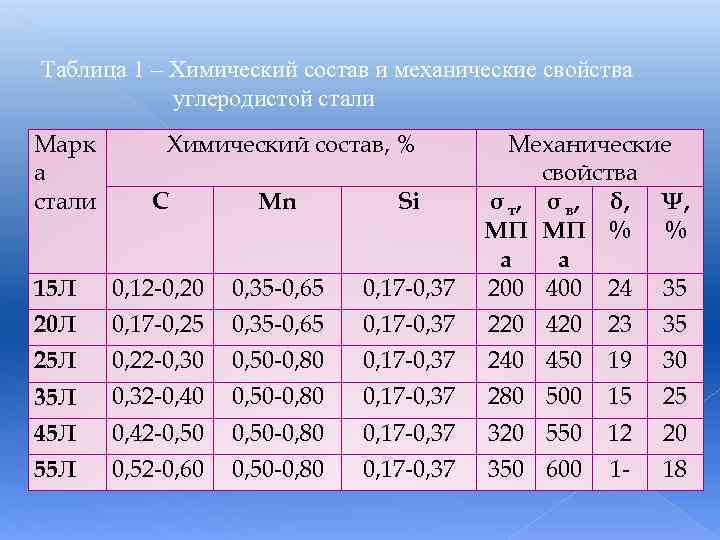

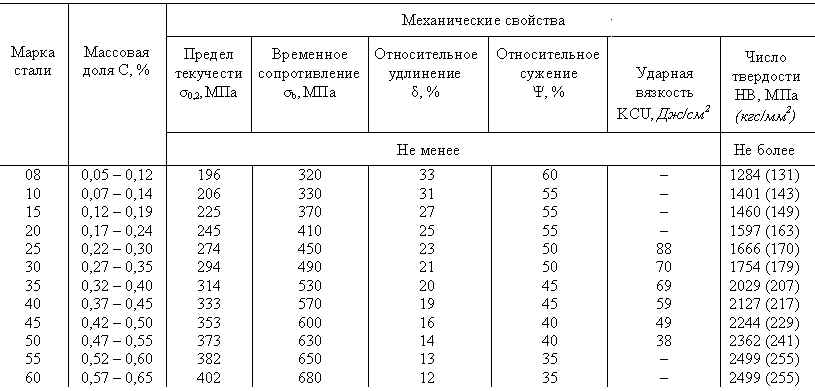

СТАЛЬ МАРКИ 35

Качественная среднеуглеродистая сталь. Такой вид стали применяют для деталей, которые требуют высокой пластичности и сопротивления удару.

Качественные углеродистые стали типа 35 изготавливают по ГОСТ 1050-88 и маркируют двухзначными цифрами, которые указывают среднее содержание углерода в сотых долях процента. Например, сталь 35 (0,35 %).

Она обладает высокой прочностью (σв = 640…730 МПа, σ0,2 = 380…430 МПа) и относительно низкой пластичностью (δ = 9…14 %, ψ = 40…50 %).

Кроме того, этот тип стали не восприимчив к средним напряжениям, обладает стойкостью к деформации и износостойкостью, не подвержен образованию трещин и коррозии. Поэтому именно сталь 35 используют при производстве высокопрочного крепежа и фланцевых соединений. Температурный диапазон: от -40 до +450 градусов Цельсия

Сталь 35 сваривается ограниченно. Способы сварки РДС, АДС под флюсом и газовой защитой, ЭШС. Рекомендуем подогрев и последующую термообработку. КТС без ограничений.

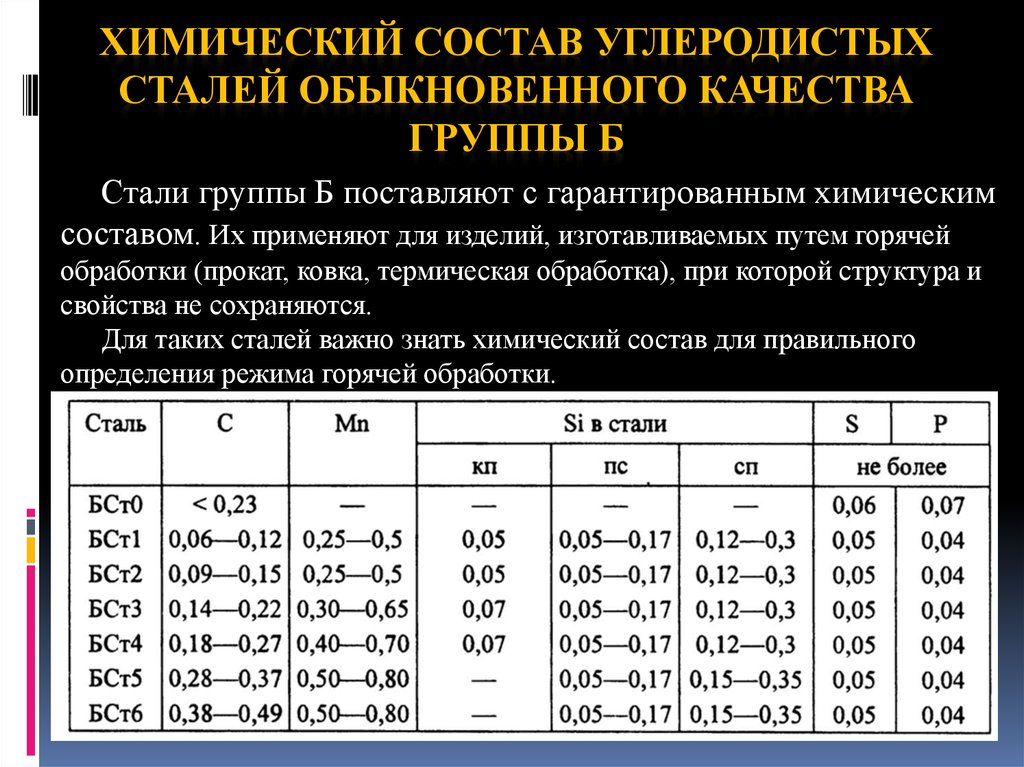

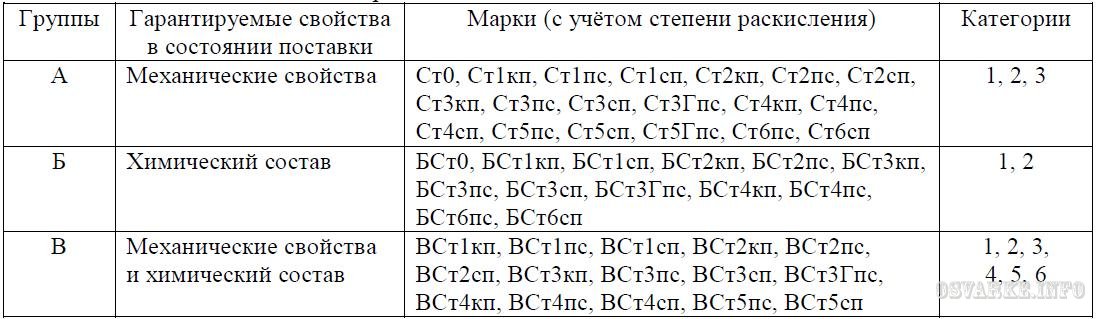

Маркировка Ст3

Классифицируются низкоуглеродистые стали по составу степени расселения. Раскисление – это процесс удаления из расплава кислорода, являющегося вредной примесью. Он ухудшает механические и другие свойства материала.

По степени раскисления сплав бывает трёх видов:

- спокойная обозначается «сп»;

- полуспокойная – маркировка «пс»;

- кипящая – «кп».

Проведём расшифровку материала Ст3Гпс. Буквы «Ст» обозначают сталь. Цифра «3» – это процентное содержание углерода, чем больше цифра, тем больший процент углерода содержится в металле. Буква Г — пишется, если процент содержания марганца в 0,8% и более. ПС – полуспокойная.

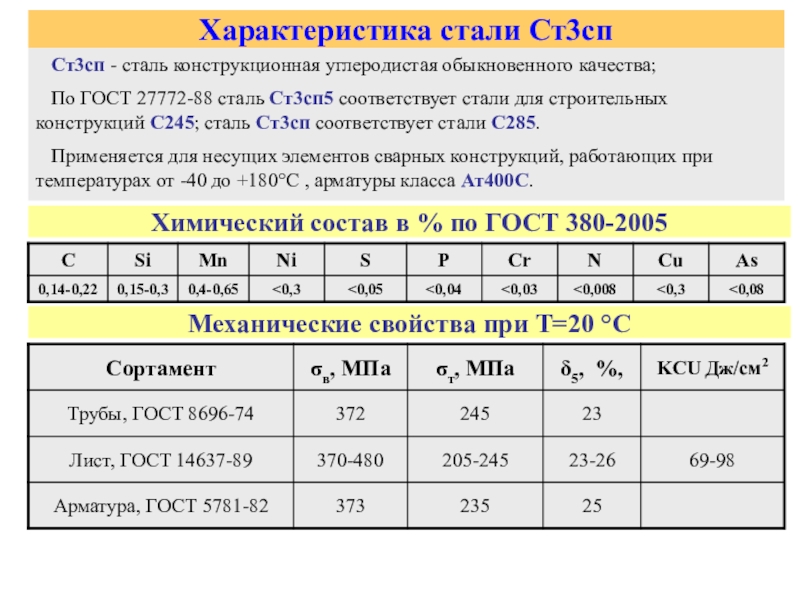

Углеродистая сталь марки Ст3сп по ГОСТ 380

Углеродистая спокойная сталь обыкновенного качества марки Ст3сп (Ст3сп5) выпускается по ГОСТ 380 «СТАЛЬ углеродистая обыкновенного качества. Марки».

Сталь Ст3сп (Ст3сп5) используется при изготовлении горячекатаного сортового, фасонного (уголки, двутавры, швеллеры), листового, широкополосного универсального проката, холоднокатаного тонколистового проката и гнутых профилей, предназначенных для строительных стальных конструкций со сварными и другими соединениями, а также слитков, блюмов, слябов, сутунки, заготовки катаной и непрерывнолитой, труб, поковок и штамповок, лент, проволоки, метизов и др.

Классификация углеродистых сталей

Кроме классификации по структурным параметрам,их принято различать по технологии получения:

- электрические УС;

- мартеновские;

- кислородно-конвертерные.

По уровню раскисления подразделяют материал:

- спокойный;

- кипящий;

- полуспокойный.

По качеству, в соответствии с наличием и объемам вредных примесей железный сплав бывает:

- обычного качества;

- качественные стали.

По сфере использования УС бывают:

- обычные;

- инструментальные;

- конструкционные.

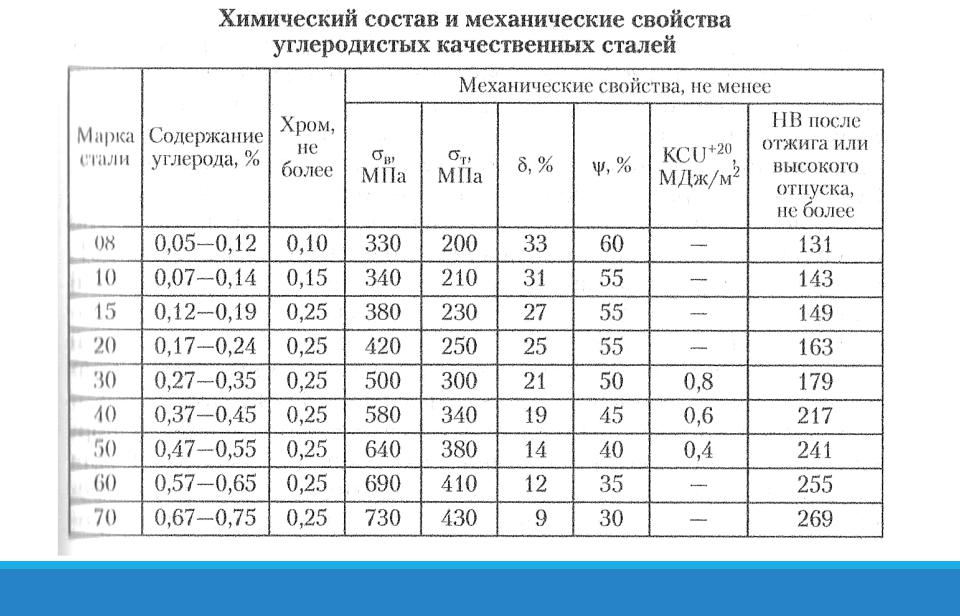

По наличию и объемам С в углеродистом железном сплаве материал классифицируют:

- высокоуглеродистые стали марки с содержанием С более 0,65%;

- среднеуглеродистые – от 0,25 до 0,6%;

- низкоуглеродистые стали марки с содержанием С до 0,25%.

Чем выше показатели углерода, тем тверже и прочнее материал, но и выше его хрупкость. Маркировка материала напрямую связана с его назначением:

- Обычного качества обозначают условным буквенным обозначением Ст. Далее следуют цифры от 1 до 7, которые показывают содержание С (углерода), кратное 10. Производства железных сплавов этой группы регламентирует ГОСТ380-85. Дополнительно эти материалы принято различать по группе поставок: А, Б и В. Это обозначение указывается перед маркой (группа А не указывается). Для А – стабильны механические свойства, для Б стабильны механический состав, для В стабильны свойства и состав.

- Конструкционные УС регламентирует ГОСТ380-88, маркировка осуществляется цифрами: от 08 и до 85. Эти цифры информируют о содержании С (углерода) в материале в сотых долях %. Если железный сплав характеризуется увеличенным содержанием марганца, в конце маркировки указывается Г.

- Инструментальные УС регламентирует ГОСТ1435-54 и 5952-51. Этот железный сплав относится к качественным, и маркируется буквой У. Далее следуют цифры, которые показывают объемы углерода в десятых долях %. Существует подгруппа высшего качества, в этом случае обозначение завершается буквой А. Им характерно повышенное содержание углерода.

В обозначении марки принято указывать степень раскисления: пс или кс.

Состав

Для плавки стали используется углерод и дополнительные элементы. В зависимости от будущего назначения к материалу предъявляются определенные требования: твердость, пластичность, текучесть и т.д. Корректировку этих параметров можно осуществлять с помощью изменения % содержания углерода.

Его соотношение к общему объему является одним из основных условий разделения стали на виды.

Их отличительные качества и особенности описаны в нормативных документах:

- Обыкновенного качества – ГОСТ 380-85.

- Конструкционная – ГОСТ 380-88.

- Инструментальная – ГОСТ 1435-54 и ГОСТ 5952-51.

Содержание углерода определяет показатель твердости. Чем его больше – тем прочее будет изделие. Однако нужно учитывать, что одновременно с этим возрастает хрупкость.

В зависимости от этого показателя сталь разделяют на несколько видов:

Низкоуглеродистая – до 0,25%. Отличается хорошей пластичностью, относительно легко поддается деформации, как в холодном состоянии (годна для холодной ковки), так и под воздействием высоких температур.

Среднеуглеродистые – от 0,3% до 0,6%

Обладает достаточной прочностью, но также имеет хорошие показатели пластичности и текучести, что важно для обработки. Область применения – элементы конструкций, эксплуатация которых подразумевает нормальные условия.

Высокоуглеродистые – от 0,6% до 1,4%

Из нее изготавливают высокопрочный инструмент, приборы для измерения.

Каждый из этих видов стали имеет определенную область применения.

Сварка материала

Этот материал довольно хорошо поддается такому воздействию, как сварка. Широкий спектр технических параметров, которые к тому же можно модифицировать при помощи различных добавок, считаются универсальными. Отличная свариваемость — это одно из первых достоинств, которыми обладает сталь.

Свойства и параметры сырья позволяют использовать дуговые виды сварки автоматического и ручного типа. Кроме того, допускается применение контактно-точечного и электрошлакового метода. Также стоит отметить, что этот материал можно успешно использовать и для производства кованых предметов.

Сталь 13ХФА

Сталь конструкционная легированная качественная.

Вид поставки трубы из стали 13хфа

Применение: Для изготовления трубной заготовки предназначенной для производства труб бесшовных горячедеформированных нефтегазопроводных повышенной коррозионной стойкости и хладостойкости, предназначенные для использования в системах транспортирующих газ, системах нефтегазопроводов, технологических промысловых трубопроводов, транспортирующих нефть и нефтепродукты, а также в системах поддержания пластового давления в условиях северной климатической зоны при температуре окружающей среды от -60°С до +40°С, температурой транспортируемых сред от +5°С до +40°С и рабочим давлением до 7,4 МПа. Трубы отличаются от нефтегазопроводных труб обычного исполнения по ГОСТ 8731, ГОСТ 8732, повышенной хладостойкостью, повышенной стойкостью к общей и язвенной коррозии, стойкостью к сульфидному коррозионному растрескиванию и образованию водородных трещин.

Особенности марки стали 3пс

Использование типа стали 3пс оправдано лишь в зоне умеренного климата, где отсутствуют слишком большие перепады воздуха. Она может быть подвержена фрезерной или токарной обработке, дробеструйному типу обработки, поперечной резке, правке и сверловке. Именно поэтому данный тип стали широко используется в различных направлениях современной промышленности. Если вдаваться в детали, то сталь 3пс находится в основе многих несущих конструкций в постройках, труб, арматур А-класса, щитков, кожухов, соединительных муфт, а также крюков, используемых на подъемных кранах.

Стоит отметить тот факт, что сталь относится к разряду сильно подверженных коррозии. Именно поэтому стоит избегать использования данного материала в процессе изготовления деталей и элементов, которые затем будут использованы в серных, окисляющих или любых других агрессивных средах. Стоит беречь готовые изделия от воздействия низких температур. Дело в том, что они являются основной проблемой при создании ферритной структуры, что в итоге грозит сплаву преждевременным выходом из строя. Соответственно, поверхность металла стоит регулярно очищать.

К главным особенностям сплава стоит отнести отсутствие склонности к отпускной хрупкости, идеально гладкую поверхность изделий из данной разновидности стали, возможность окрашивания, а также отсутствие возникновения аллергических реакций при взаимодействии с материалом.

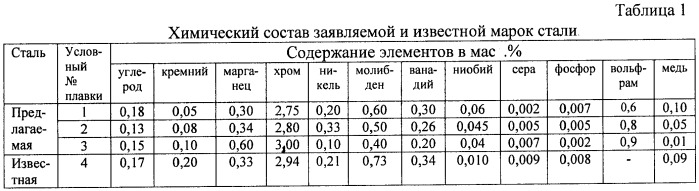

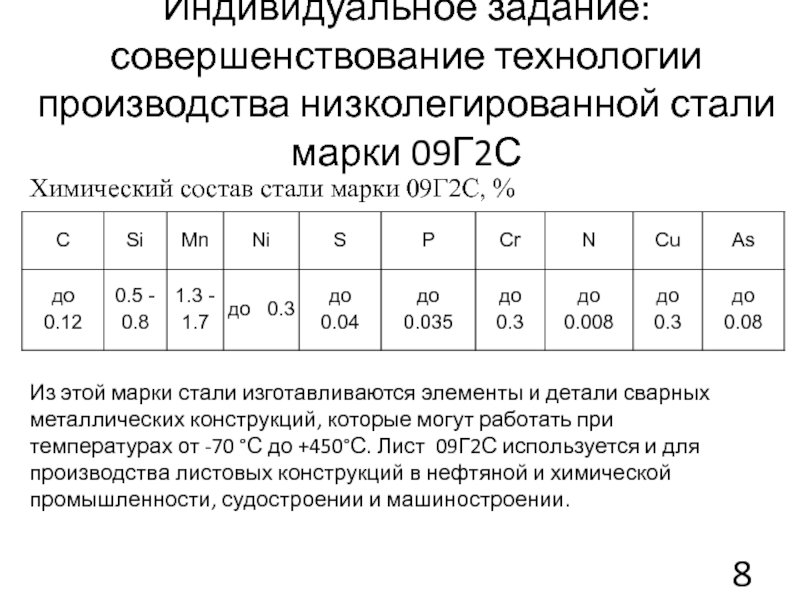

Дольше ли прогорает марка стали 09г2с чем ст3?

| Страница 1 из 2 | 1 | 2 | > |

Доброго времени суток. Огромная просьба знатоков откликнуться и подсказать. Вопрос заключается вот в чем:

Занимаемся производством печей для бани и дома из металла. На данный момент используем самую простую марку стали ст3. В последнее время на рынке появляются производители печей, которые используют марку стали 09г2с, и кричат во все горло, что в их печах используется «котловая сталь», которая не прогорит и тд. Я все, что смог, изучил по данной тематике и для себя понял, что если сравнивать марку 09г2с и ст3 в качестве материала для металлической печи разницы особо никакой нет. Прогорит и та и та примерно одновременно.

1. Какая марка стали 09г2с или ст3 существенно лучше в использовании ее в качестве материала топки печи? 2. Намного ли медленнее будет прогарать 09г2с в сравнении ст3, или эти свойства (окалийностойкость или как там это правильно называется) у этих двух марок идентичные?