Что такое нихром

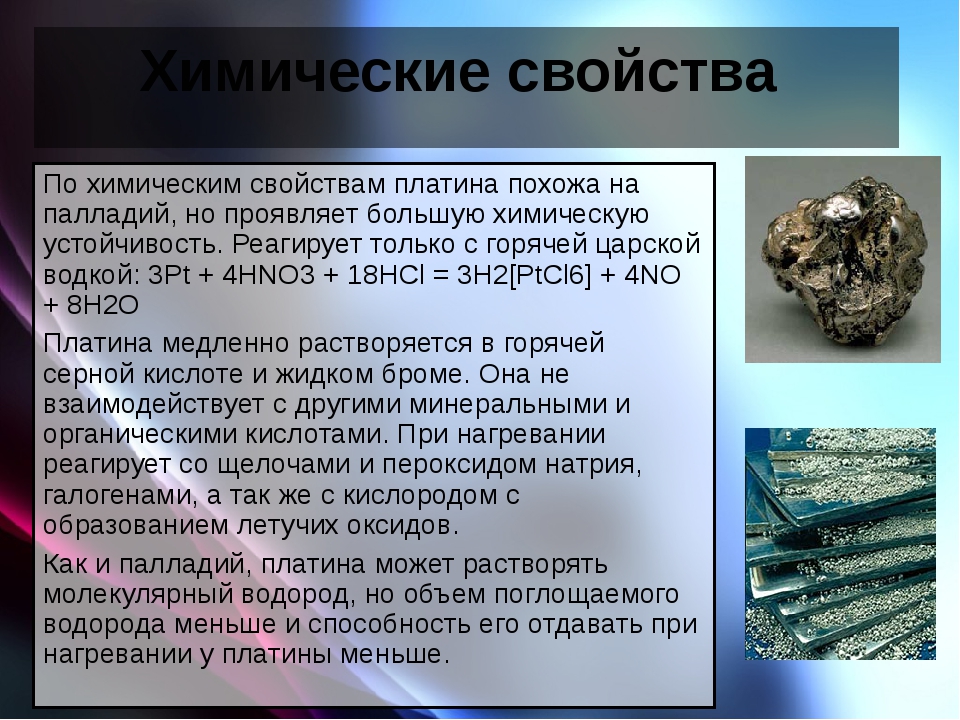

Нихромовый сплав обладает хорошей способностью сопротивляться потоку электронов. Эти уникальные свойства делают его пригодными для применений в нагревательных элементах фёнов и тепловых пушек. Он обладает высокой стойкостью к окислению, что также делает его подходящим материалом для нагревательной техники. Нихромовая проволока наматывается в катушки с определенным электрическим сопротивлением нихрома, через который пропускается ток для производства тепла.

Никелево-хромовый сплав в соотношении 90/10 используют в термопарах в сочетании со сплавом Ni / Al 95/5. Эта комбинация называется хромель-алюмель, представляет нагревательные элементы с максимальной рабочей температурой 1100 C и подвержен дрейфу в области 1000 C из-за окисления. Этот эффект устраняют добавлением кремния. Коммерческие сорта включают Nicrosil (содержащий 14% Cr и 1,5% Si) и Nisil (содержащий 4,5% Si и 0,1% Mg).

Как выглядит нихром

Как выглядит нихром

Никелево-хромовый металл в соотношении 80/20 относится к высокотемпературному коррозионностойкому сплаву, применяемого для деформируемых и литых деталей, поскольку он имеет лучшую стойкость к окислению и горячей коррозии в сравнении с дешевыми железо-никель-хромовыми сплавами.

Устройство

Основные конструктивные элементы для любого вида отбойных молотков представлены бойком, насадкой, патроном и т. д.

Пневматические поршневые модели устроены по схеме поршневых систем на основе ударного принципа. Основные конструктивные элементы представлены пусковым золотником, бойком, представленным поршнем, штуцером для компрессорного шланга, стаканом с кольцевым клапаном и клапанной коробкой, глушителем. Помимо этого, отбойные молотки включают две пружины, амортизатор, фиксирующее кольцо, рукоятку, корпус.

Названные детали объединяют в несколько узлов.

- Ударный, называемый также устройством пуска и воздухораспределительным механизмом, включает боек и ствол.

- Виброзащита рукоятки представлена стаканом и уплотняющими втулками.

- К антивибрационной защите от зубила относятся манипулятор и подпружиненная втулка.

- Корпус-рукоятка включает корпус, глушитель аэродинамического шума и пусковой механизм.

На ударную систему возложены две основных функции: подача, распределение и выведение воздуха, преобразование его энергии в работу.

Электрические модели оснащены такими специфическими узлами, как электродвигатель, редуктор, служащий для преобразования вращения вала последнего в возвратно-поступательное перемещение, кривошипно-шатунный механизм с поршнем, обеспечивающий давление в цилиндре, воздействующее на боек.

К специфическим для отбойных молотков с ДВС компонентам относят карбюратор, топливный бак, стартер, систему зажигания, топливный насос. К тому же с учетом повышенной вибрации данных устройств рукоятка и управляющие органы отделены от корпуса пружинной подвеской.

Кроме того, существует дополнительное оснащение для молотка. К нему относятся четыре следующих приспособления. Автоматический регулятор оборотов, называемый плавным пуском и ограничителем частоты холостого хода, служит для продления срока службы двигателя путем исключения перегрузок и постепенного разгона. Принцип его функционирования основан на регулировке оборотов в соответствии с нагрузкой. Боковая рукоятка повышает удобство эксплуатации, способствуя правильному удержанию и распределению усилий. Регулятор частоты ударов повышает степень контроля инструмента, обеспечивая возможность настройки отбойного молотка под материалы различной твердости. Фиксатор кнопки обеспечивает отсутствие необходимости постоянного ее удержания при работе.

Принцип функционирования отбойных молотков состоит в создании возвратно-поступательных перемещений находящегося в стволе бойка, не связанного кинематически с прочими деталями. Это осуществляется различными механизмами в зависимости от типа молотка.

Так, в поршневых пневмомоделях подаваемый шлангом воздух от компрессора преодолевает сопротивление вентильной пружины при воздействии на рукоятку. Вследствие этого вентиль сдвигается, открывая отверстие ударного механизма. Попеременно в нижней и верхней частях цилиндра создается разряжение и избыточное давление вследствие перепускания сжатого воздуха между ними клапанной системой, порождая возвратно-поступательные перемещения бойка.

Функционирование пневматического турбинного молотка основано на приводе энергией, вырабатываемой вращаемым воздухом турбинным колесом.

Бензиновые молотки также обычно оснащены пневматическим ударным механизмом. Поршень, изменяя давление в цилиндре, приводит к движению поршня ударника с прикрепленным наконечником.

Способы производства

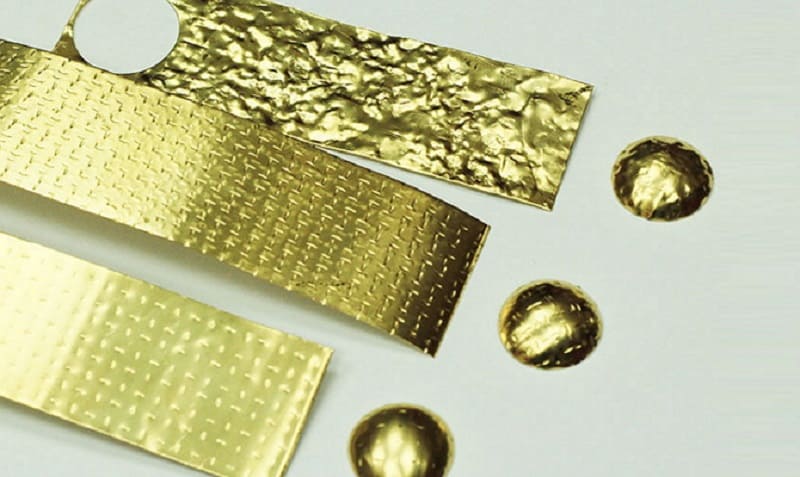

Сегодня томпак может выпускаться при применении самых различных технологий. Наибольшее распространение получил вариант, который предусматривает использование электрической печи, которой происходит нагрев состава до 1400 градусов Цельсия. При воздействии подобной температуры происходит выделение силиката, который всплывает на поверхность и удаляется.

Среди других особенностей отметим следующее:

- Получается основной металл, который сливается в специальный контейнер. Встречается довольно большое количество различных устройств, предназначение которых заключается в выпуске томпака. Нагрев основного состава должен проводится до температуры 1400 градусов Цельсия. При этом нужно соблюдать определенные правила безопасности.

- Следующий шаг заключается в продувке полученного состава кислородом. Для этого также применяется специальное оборудование. Процедура продувки приводит к активному выделению тепловой энергии и химической реакции.

- В результате химической реакции в ходе воздействия кислорода образуется медь. Она характеризуется тем, что имеет большое количество различных примесей, за счет которых существенно снижаются свойства.

- Далее проводится электрическая очистка состава, при котором применяется специальный подкисленный медный купорос.

- В полученную расправленную медь проводится введение цинка. Этот материал повышает прочность и коррозионную стойкость.

Приведенная выше информация указывает на то, что процесс получения подобного состава довольно сложен и трудоемок. Именно поэтому стоимость томпака достаточно велика, однако намного меньше стоимости драгоценного металла.

Не стоит забывать о том, что томпак является сплавом меди и цинка. Этот состав обладает весьма привлекательными характеристиками, применяется при создании различного высокоточного измерительного и другого оборудования. Кроме этого, высоко ценятся декоративные характеристики. При определенном соотношении основных компонентов сплав напоминает золото, однако свойства серьезно отличаются.

Основные преимущества и недостатки нихрома

Основные плюсы нихрома:

- Прочность и пригодность для сложных койлов;

- Пластичность;

- Устойчивость к деформации при высоких температурах.

Основные минусы нихрома:

- Высокая стоимость по сравнению с канталом;

- Ниже сопротивление.

Ознакомьтесь с ассортиментом готовых намоток (койлов) в разделе «Расходники для ОА»

Вейпинг предоставляет большое поле для экспериментов людям, которые их любят. Например, можно попробовать заменить обычный танк на обслуживаемый атомайзер, а вместо того, чтобы приобретать готовые спирали, наматывать их самостоятельно.

В этой статье мы попытаемся простыми словами объяснить все сложные моменты, поговорим о видах проволоки и о том, какие из них наиболее популярны в намотках для вейпа

Основное внимание уделим спиралям из одной проволоки и не будем затрагивать сложные конфигурации, когда для намотки используется 2 или более соединенных в 1 провод проволок

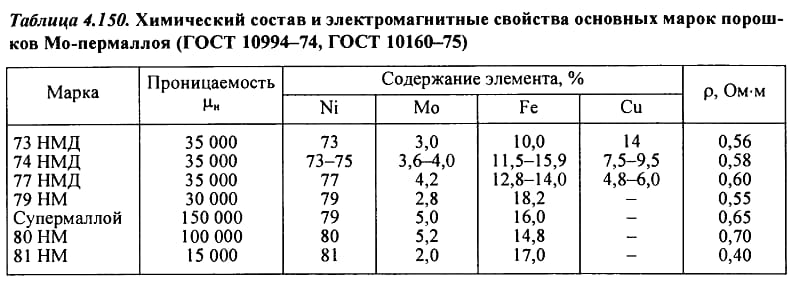

Состав

Пермаллой относится к прецизионным сплавам, что означает строгое нормирование химического состава и его физико-механических характеристик. Состав этой группы материалов зафиксирован в ГОСТ 10994-74, там же указаны правила маркировки. Марка состоит из литерных обозначений легирующих компонентов и стоящих перед ними чисел, отражающих их массовую долю в сплаве.

Соответствие между буквами и химическими элементами следующее:

- Г – марганец;

- Х – хром;

- Н – никель;

- Д – медь;

- А – азот;

- Ф – ванадий;

- Б – ниобий;

- В – вольфрам;

- Е – селен;

- К – кобальт;

- Л – бериллий;

- М – молибден;

- Р – бор;

- Т – титан;

- Ю – алюминий;

- Ц – цирконий;

- П – фосфор;

- Ч – редкоземельные металлы.

Основным рабочим составом пермаллоя служит марка 79HM, у неё наибольшая магнитная проницаемость. В сплаве высокое содержание никеля и молибден в качестве легирующего компонента, который делает пермаллой более технологичным. Упрощается производственный процесс, материал становится более устойчив к механическим воздействиям, вырастает удельное электросопротивление, улучшается магнитная проницаемость соединения. У добавки молибдена есть отрицательный эффект – уменьшение индукции насыщения. Похожими особенностями в качестве улучшающего компонента обладает хром.

Марганец и кремний добавляют для увеличения удельного сопротивления. В сплавах с большой долей никеля для повышения электросопротивления и снижения темпа охлаждения в качестве легирующих добавок применяют хром, кремний, медь, ну и молибден, про который уже говорилось ранее.

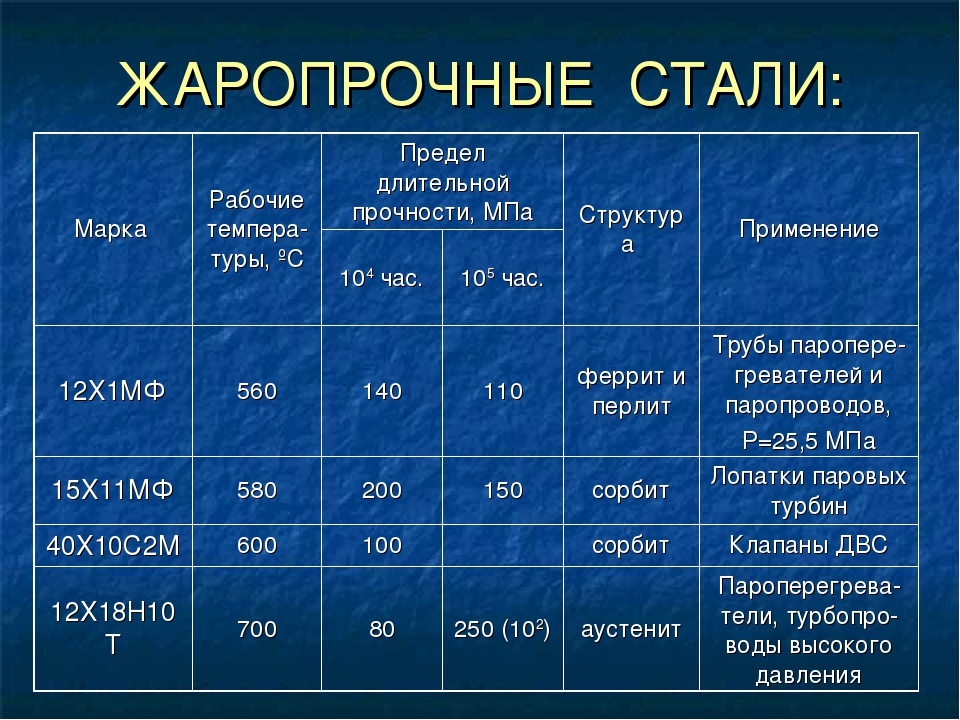

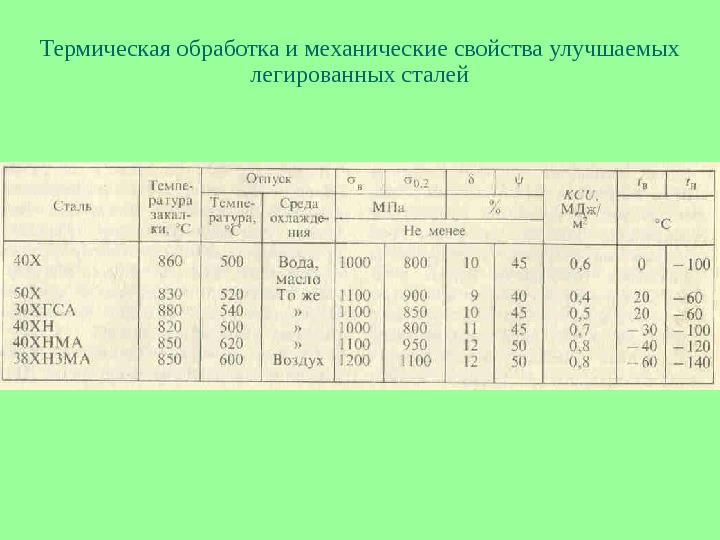

Марки стали

Конструкционные сплавы, характеризующиеся обычным качеством и не содержащие легирующие добавки, обозначают символами «Ст». По цифре, следующей за буквами в наименовании марки, устанавливается объём в данном сплаве углерода (приводится в десятых долях). За цифрами могут следовать символы «КП»: по ним определяют, что над конкретным сплавом не полностью был проведён в печи раскислительный процесс, а следовательно, сталь относится к кипящей. Если в наименовании марки отсутствуют такие буквы, то стальной сплав принадлежит к спокойному.

Конструкционная высококачественная нелегированная сталь содержит в своём наименовании 2 цифры, устанавливающие усреднённое содержание в ней углерода (исчисляемая в сотых долях).

В маркировке легированных сплавов возможно указание следующих символов в виде букв: Х, С, Т, Д, В, Г, Ф, Р и других.

В начале наименования таких марок указываются цифры (одна либо две), определяющие содержащийся в сплаве объём углерода. Если цифры отсутствуют, значит, углерода содержится в подобных сплавах не выше 1%.

Символы, идущие за первыми цифрами наименования марки, раскрывают состав конкретного сплава. За буквами, приводящими сведения об определённом компоненте в составе сплава, могут следовать цифры. Если цифра стоит, то по ней устанавливается (в целых процентах) усреднённое содержание обозначенного буквой компонента, а если она отсутствует, то содержание подобного элемента находится в диапазоне от 1 до 1,5%.

Магнитное свойство – пермаллой

Магнитные свойства пермаллоев сильно зависят от химического состава и наличия примесей в сплаве. Отрицательно на свойства пермаллоев влияют примеси, которые не образуют твердых растворов со сплавом, такие, как углерод, сера и кислород; кроме того, свойства резко изменяются от режимов термообработки.

| Влияние термообработки на начальную прошщае.| Влияние термообработки на максимальную магнитную проницаемость железо-никелевых сплавов. |

Магнитные свойства пермаллоя 78 можно объяснять, по-видимому, тем, что этот сплав обладает очень малыми константами магнит-нон анизотропии и магнитострикции.

Магнитные свойства пермаллоя сильно зависят от термической обработки.

Магнитные свойства пермаллоя сильно зависят от термической – обработки.

| Кривые намагничивания некоторых ферромагнитных – материалов. |

Магнитные свойства пермаллоев очень сильно зависят от содержания никеля и от технологии их изготовления.

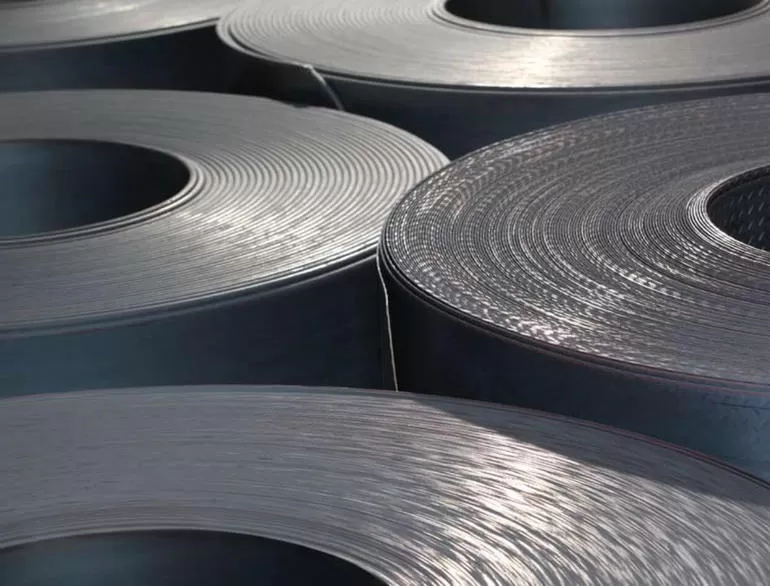

Магнитные свойства пермаллоев сильно зависят не только от процентного содержания компонентов в сплаве, но и от технологии изготовления листового материала и сердечников. Ленточный материал изготовляют горяче – и холоднокатаным. Даже при незначительном отступлении от технологии изготовления листового материала ( степени обжатия при прокатке, времени и температуры отжига, скорости изменения температуры при отжиге, состава г4аза, в атмосфере которого производится отжиг) резко изменяются магнитные свойства.

Магнитные свойства пермаллоев меняются под воздействием даже слабых напряжений. При сжимающих напряжениях всего 5 МПа магнитная проницаемость уменьшается в 5 раз, а коэрцитивная сила возрастает в 2 раза.

Магнитные свойства пермаллоя в корне меняются, если его деформировать выше предела его упругости, так что этот материал никоим образом нельзя сгибать. Иначе в результате возникновения дислокаций, поверхностей скольжения и других механических деформаций проницаемость его уменьшается и границы доменов уже будут двигаться не так легко.

Прокатка, резка, штамповка сильно снижает магнитные свойства пермаллоев. Для снятия внутренних напряжений, выжигания углерода, создания крупнозернистости и благоприятной магнитной текстуры ( ориентировости зерен в сплаве) пермаллой подвергают отжигу при температуре 1100 – 1150ЭС в вакууме или в водороде. Хорошие результаты дает медленное охлаждение в магнитном поле.

| Магнитные характеристики сплавов Fe-Ni в зависимости от процентного содержания никеля. |

Железоиикдлавые сплавы ( пермаллои) дороже стали в 15 – 20 раз, имеют меньшее индукции насыщения, но позволяют получать высокочувствительные магнитные элементы за счет малой коэрцитивной силы и высокой начальной магнитной проницаемости. Магнитные свойства пермаллоя во многом определяются процентным содержанием никеля в сплаве.

Текстура достигается холодной прокаткой, отжигом при Т 1100 С и охлаждением в вакууме или магнитном поле. Магнитные свойства пермаллоев нарушаются при тряске и ударах, поэтому сердечники размещаются в эластичном компаунде, заключенном в пластмассовый корпус, и крепятся в нем с помощью пружин.

| Магнитные характеристики сплавов Fe – № в зависимости от процентного содержания никеля. |

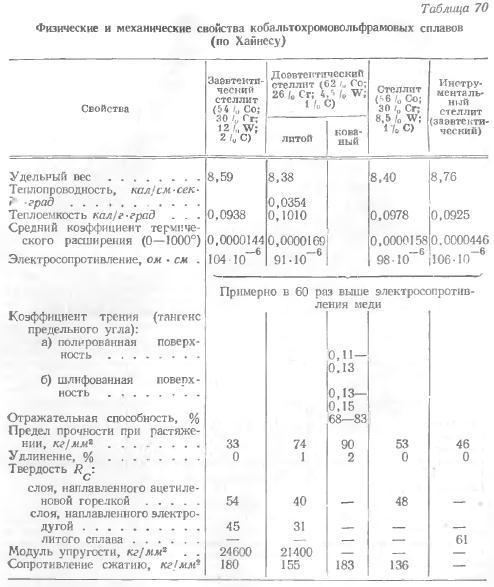

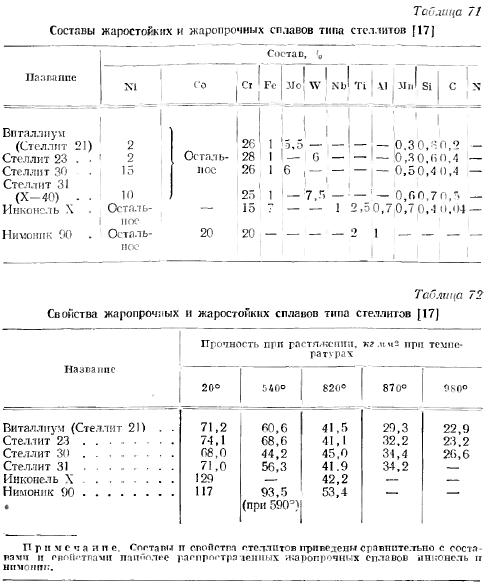

Свойства при растяжении

Показатель линейного увеличения для ПР-В3К-Р и ПР-В3К близок к критерию сталей 9ХФ и 9ХФМ, благодаря чему отсутствуют внутренние напряжения на краях. Прочностный предел при растяжении для ВЗК равён 66 кгс мм.

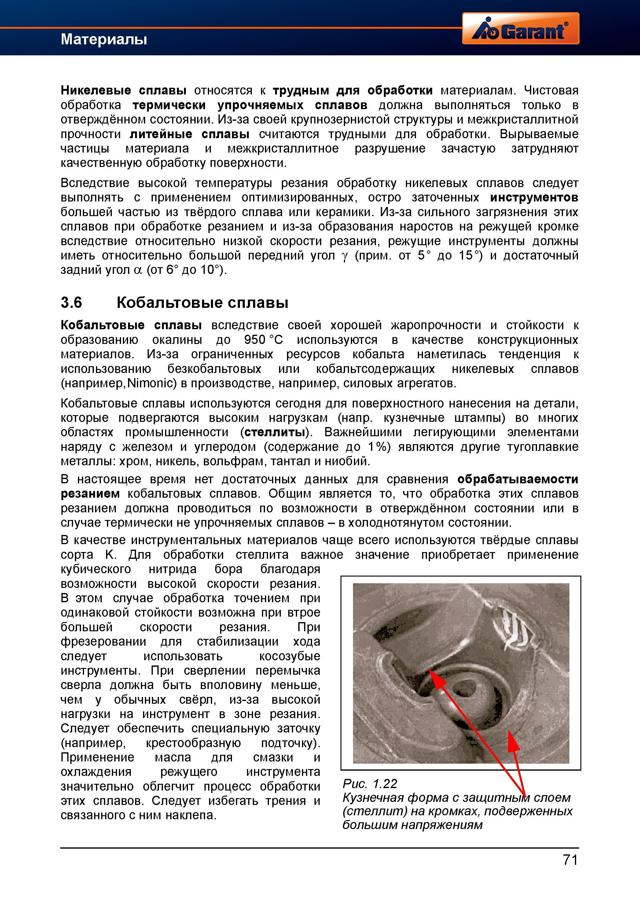

Для литых изделий из стеллита 6 при температуре 20 градусов максимальная крепость на разрыв будет примерно 790 Мпа, предел текучести – приблизительно 660 Мпа, относительное удлинение – менее 1%.

Для деталей из стеллита 12 максимальная крепость на разрыв равна 740 Мпа, предел текучести – 580 Мпа, относительное удлинение такое же.

Изделия из стеллита 21 близки по первым двум критериям к предыдущему типу сплава (710 Мпа и 565 Мпа исходя из этого), но отличаются большим условным удлинением (менее 3%).

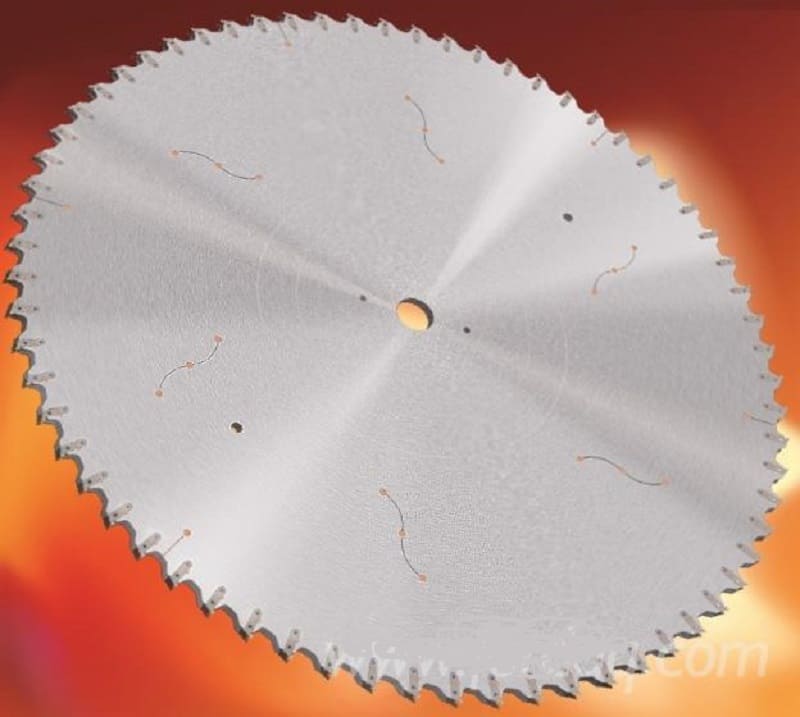

Стеллит используют двумя вариантами: создавая из него детали методом литья и нанося этот сплав в виде покрытий путем наваривания, напыления и наплавления. В другом варианте он представлен в виде порошка, прутьев, электродов для сварки и проволки. Ковка для данных сплавов неприменима. Наплавка возможна на поверхности из низколегированной, углеродистой, нержавеющей сталей, чугуна. Аналогичным образом, можно выделить наплавочные и литые стеллиты. Используют соединение данных методов путем применения наплавочных пластин. Соединение их с поверхностью выполняют путем пайки либо сварки шва.

Рассмотренные сплавы также ориентированы на самые разнообразные методы производства.

- Стеллит 6 подойдет для наплавки и плакирования. Возможна токарная обработка стеллита 6 с использованием карбидных инструментов для резки.

- Вид 1 применяют тем же образом. Возможна обработка исключительно путем шлифования.

- Вид 12 направлен на отливку и подойдет для наплавки.

- ПР-C27 представлен в виде прутьев и порошка. Два варианта используют для наплавки.

- ПР-ВЗК и ПР-ВЗК-Р также направлены на наплавку и представлены в виде прутьев.

Степень изменения устанавливается толщиной наплавленного слоя. К примеру, через 2 мм уменьшается содержание углерода для ВЗК с 1,46 до 1,02% и кобальта с 59,19 до 55,08%. Твердость снижена на 3–4 по Роквеллу.

Детали из стеллена отличаются особо качественной ровной поверхностью без недостатков, что увеличивает стойкость к износу и изнашиванию. Так, если сравнивать со стеллитовыми изделиями стелленовые имеют на 40% лучшую устойчивость к износу.

Преимущества и недостатки

Стали сочетают большую жёсткость с высокой прочностью. На эти характеристики можно влиять в большом диапазоне с помощью варьирования концентрации углерода, легирующих добавок и технологических процессов (химико-термической и термической обработки).

К основным достоинствам стали можно отнести следующие характеристики:

- высокая твёрдость и прочность;

- множество различных свойств, которые обуславливаются разным составом и способами обрабатывания;

- упругость и вязкость;

- очень высокая износоустойчивость;

- большое распространение сырья и выгодный с экономической точки зрения способ изготовления, что приводит к невысокой цене сплавов.

У стали и продукции, изготовленной из нее, имеются и недостатки. Их меньше, чем достоинств, но все же знать о них необходимо:

- отсутствие временной устойчивости к коррозии (за исключением нержавейки);

- способность накапливать электрическую энергию;

- большой вес;

- многоэтапность изготовления обыкновенных изделий.

Описание

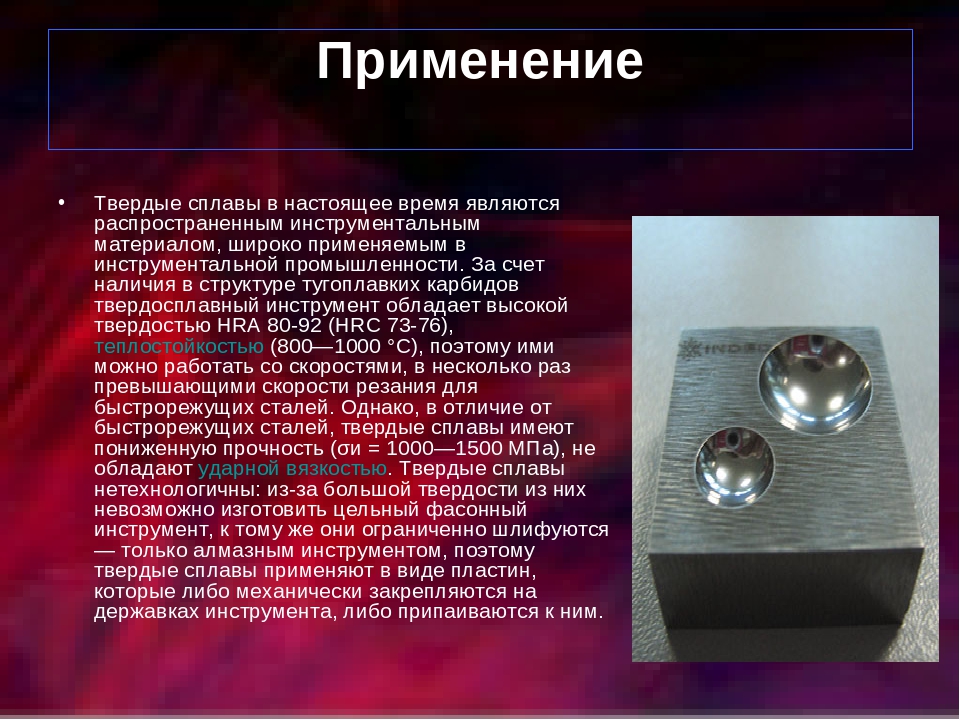

Под данным термином понимают тип твердых высокоуглеродистых сплавов, состоящих преимущественно из кобальта в легированной матрице. Они принадлежат к группе цветных литых сплавов, однако ранее существовал черный вариант стеллита с содержанием железа до 20% объема.

Стеллит отличается значительно лучшими эксплуатационными параметрами от быстрорежущей стали. Данные сплавы, твердые в исходном виде, не требуют закалки и термической обработки. Несмотря на изменения структуры при высоких температурах сохраняют режущую способность примерно до 800 °C. Ввиду отсутствия влияния отпуска, характерного для стали, структура стеллита стабильна. В ней присутствуют включения карбида в виде мелких игл, количество которых возрастает при быстром охлаждении. Этим объясняется сокращение хрупкости сплавов при отливке тонких профилей. Они устойчивы к влиянию кислот и прочих химически активных веществ. Удельный вес составляет 9 кг/дм3. К недостаткам относят ограниченную возможность обработки путем шлифовки и отливки и хрупкость после отливки.

Кроме того, было создано множество прочих аналогов. Среди них – горан, акрит, мироманнит, цельзит, смена.

Механические, электромагнитные свойства

Пермаллой устойчив к коррозии, благодаря наличию в составе никеля, сплав окисляется меньше железа, ведь для прохождения реакции между никелем и кислородом нужна температура от 500 °C. Вдобавок материал обладает неплохой ковкостью, что позволяет изготавливать достаточно тонкие листы из этого металла, он легко поддаётся механической обработке.

Магнитные свойства пермаллоя существенно варьируются, в значительной степени определяясь химическим составом соединения. В этой категории выделяют два основных вида сплавов: низконикелевые и высоконикелевые.

Типичным представителем второй группы будет 79НМ с пропорциональным содержанием никеля 78,5–80%. Для него характерными являются малая коэрцитивная сила, сильный магнитозащитный эффект и практически отсутствующая магнитострикция. 79НМ пермаллой имеет низкую электропроводимость. Дополнительными преимуществами являются мягкость и коррозийная устойчивость. Для повышения характеристик в 79НМ добавляют фосфор, получая сплав 79НМП, отличающийся более низким коэффициентом перемагничивания и повышенной прямоугольностью гистерезисной петли.

Похожий сплав, но с немного большей долей молибдена, 5% вместо 4%, носит название суперпермаллой. При соблюдении технологии изготовления и контроле качества в нём достигается показатели относительной магнитной проницаемости µ начальное равный 100000, и µ максимальное – 1000000.

В низконикелевых пермаллоях содержание этого металла колеблется в пределах 40–50%, типичным представителем является перменорм. Коэффициент относительной магнитной проницаемости перменорма находится в диапазоне 3500–35000. Его можно повысить путём дополнительной температурной обработки и созданием текстуры на поверхности пластин. Низконикелевые пермаллои 45Н и 50Н соединяют высокую магнитную проницаемость и индукцию насыщения. По второму показателю они превосходят высоконикелевые пермаллои примерно в 1,5 раза. Сплавы 45Н и 50Н имеют высокую электропроводность и легко намагничиваются, что находит применение в высокоточных электротехнических устройствах.

Область применения

Самое широкое применение состав получил в виде проволоки. Её применяют в качестве нагревательных элементов, резисторов, компенсационных проводов, реостатов.

Термопара хромель алюмель

Алюмель в такой паре является отрицательным, а хромель положительным элементом. Такое сочетание имеет термоэлектрические характеристики близкие к линейной. Это позволяет показывать высокую чувствительность и высочайшую точность измерений.

Пара хромель алюмель относится к датчикам общего применения. Изделия обычно имеют вид щупов. Применяются для измерения показателей в инертных и окислительных средах. Выгодно отличаются от других пар при работе в среде высокой радиоактивности.

Изделия из сплавов хромель-алюмель могут применяться практически в любой сфере от промышленности до лабораторий. Алюмель также применяется как термоэлектродный провод в конструкции измерительных приборов.

Термопара хромель-копель

Этот элемент используется для бесконтактного метода измерения достаточно высоких температур, т. е. без непосредственного контакта термоэлектрода с источником тепла. Применяются для постоянного мониторинга теплового режима на промышленности и в лабораторных исследованиях. Рабочая температура такой пары колеблется в зоне от 200 °С до 600 °С.

Это относительно простая и надежная в использовании термопара, которая показывает достаточно высокую степень точности измерений. Отличается высокой жаропрочностью, прекрасными термоэлектрическими свойствами. Может быть использована в различных средах и сферах деятельности. Даже чувствительность к деформациям нельзя в полной мере назвать недостатком, ведь она никак не сказывается на точности и качестве измерений.

https://youtube.com/watch?v=dYN_jx24yGs

Таким образом, хромель широко применяется в различных областях науки и производства, благодаря своим характеристикам и приемлемой стоимости.

Состав[ | код]

Основа классического стеллита – кобальт (~50-60%) и хром (~30%) с добавкой порядка 10% вольфрама и небольших количеств других элементов (см. таблицу), в том числе углерода. Готовый материал представляет собой вязкую металлическую матрицу (кобальт, хром, вольфрам) с включёнными в неё твёрдыми карбидами хрома и вольфрама. Увеличение содержания углерода в сплаве приводит к выделению свободных карбидов, увеличению твёрдости и хрупкости, и наоборот – сплавы с меньшим содержанием углерода менее твёрды, но более прочны и вязки.

Известно множество стеллитов и стеллитоподобных сплавов, состав которых оптимизирован для работы в определенных температурных условиях, агрессивных средах, с учётом требований деформируемости, особенностей технологии нанесения и сочетания с металлом основы, приемлемой стоимости. Параметры отечественных стеллитовых прутков для наплавки марок Пр-С27 (фактически сормайт), Пр-В3К и Пр-В3К-Р регламентируются ГОСТ 21449-75; допуски по составу в данном стандарте достаточно велики (несколько процентов по основным элементам) и принимались в расчёте на неответственные применения типа деревообработывающих и землеройных машин. Получение более предсказуемых свойств сплава вблизи эвтектики требует точного соблюдения обоснованно выбранного состава.

Подвидами стеллита являются сплавы Talonite (материал для ножей, подвергаемый горячей прокатке и закалке) и Vitallium (для зубных протезов и имплантации). Родственный стеллиту сплав на основе железа – сормайт.

Химический состав, масс. %

| Марка | Co (основа) | Cr | W | Fe | C | Si | Mn | Ni | Mo | Sb | S | P |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ПР-С27 | — | 25,0…28,0 | 0,2…0,4 | ~64 (основа) | 3,3…4,5 | 1,0…2,0 | 1,0…1,5 | 1,5…2,0 | 0,08…0,12 | — | 0,07 | 0,06 |

| ПР-В3К | ~ 59 | 28,0…32,0 | 4,0…5,0 | 2,0 | 1,0…1,3 | 2,0…2,7 | — | 0,5…2,0 | — | — | 0,07 | 0,03 |

| ПР-В3К-Р | ~ 58 | 28,0…32,0 | 7,0…11,0 | 3,0 | 1,6…2,0 | 1,2…1,5 | 0,3…0,6 | 0,1…2,0 | — | 0,02…0,1 | 0,07 | 0,03 |

| ВК2 | 47…53 | 27…33 | 13…17 | 2,0 | 1,8…2,5 | 1…2 | 1,0…1,5 | 2…3 | ||||

| ВК3 | 58…62 | 28…32 | 4…5 | 2,0 | 1,0…1,5 | 2,5…2,8 | 2…3 | |||||

| КВ5Х30 | 58…62 | 28…32 | 4,5-5 | 2…4 | 1,0…1,5 | 1…2 | 1…2 | |||||

| Stellite 1 | ~ 48 | 33,0 | 13,0 | < 2,5 | 2,45 | 1,0 | 1,0 | < 2,5 | ||||

| Stellite 3 | ~ 48 | 30,0 | 13,0 | < 3,0 | 2,45 | 1,0 | 1,0 | < 2,5 | ||||

| Stellite 4 | ~ 48 | 30,0 | 14,0 | < 3,0 | 1,0 | 1,0 | 1,08 | < 2,0 | ||||

| Stellite 6 | ~ 58 | 28,0 | 4,5 | < 3,0 | 1,2 | 1,1 | 1,0 | < 3,0 | ||||

| Stellite 12 | ~ 53 | 29,5 | 8,5 | < 2,5 | 1,4…1,85 | 1,5 | 1,0 | < 3,0 | ||||

| Stellite 21 | ~ 59 | 27,0 | — | < 3,0 | 0,25 | 1,5 | 1,0 | 2,5 | 5,5 | |||

| SP1040 | ~ 48 | 31,5 | 17,0 | < 1,0 | 2,0 | 1,0 | ||||||

| SP1126 | ~ 53 | 24,5 | 13,5 | < 3,0 | 1,8 | < 1,6 | 1,5 | 1,0 | ||||

| Tribaloy T-400 | ~ 57 | 8,5 | — | < 1,5 | < 0,08 | 2,6 | < 1,5 | 29,0 |

Таблица 2.

| Базовое масло/Загуститель | Li-мыло | Li-комплекс | Al-комплекс | Ca-комплекс |

| Минеральное | – пары трения ММ; – низкая испаряемость масла; – хорошая стойкость к окислению; – хорошая стойкость к смыванию водой; – защита от коррозии | — | – пары трения ММ, МП, МЭ; – пищевой допуск; – совместимость с пластмассами и эластомерами; – хорошая стойкость к смыванию водой; – высокая несущая способность | – пары трения ММ; – отличная водостойкость; – хорошие антикоррозионные свойства; – способность выдерживать очень высокие давления |

| Полусинтетическое (минеральное + полиальфаолефиновое) | – пары трения ММ, МП, ПП; – низкий коэффициент трения; – хорошая совместимость с большинством пластиков и эластомеров; – хорошие характеристики при низких температурах; – пригодны для долговременного смазывания | — | — | — |

| Полиальфаолефиновое (PAO) | – пары трения ММ, МП, МЭ, ПП, ПЭ; – широкий диапазон рабочих температур; – снижение шума и вибраций; – хорошая совместимость с пластиками; – низкий коэффициент трения | – пары трения ММ, МП, МЭ, ПП; – широкий диапазон рабочих температур; – пригодна для долговременной смазки; – хорошие характеристики при низких температурах; – хорошая защита от коррозии | – пары трения ММ, МП, МЭ, ПП; – пищевой допуск; – совместимость с пластмассами и эластомерами; – широкий диапазон рабочих температур | — |

| Силиконовое | – пары трения ММ, МП, МЭ; – широкий диапазон рабочих температур; – хорошие характеристики при низких и высоких температурах; – низкая испаряемость; – высокая стойкость к окислению; – хорошая совместимость с пластмассами и эластомерами; – хорошая устойчивость к смыванию водой | – пары трения МП, МЭ, ПП; – широкий диапазон рабочих температур; – высокая стойкость к окислению; – хорошие характеристики при низких температурах; – низкий коэффициент трения; – хорошая защита от коррозии; – отличная совместимость с большинством пластиков и эластомеров | — | — |

| Полиалкиленгликолевое (PAG) | — | – пары трения ММ; – широкий диапазон рабочих температур; – высокая стойкость к окислению; – хорошие показатели при низкой температуре; – защита от коррозии и фреттинг-коррозии; – совместимость с эластомерами; – высокая стойкость к смыванию водой | — | — |

| Полиэфирное (POE) | – пары трения ММ; – широкий диапазон рабочих температур; – отличные характеристики при низких температурах; – антикоррозийные свойства; – снижение шума и вибраций | – пары трения ММ; – широкий диапазон рабочих температур; – повышенная несущая способность; – пригодна для долговременной смазки; – высокая адгезия; – пригодна для повышенных скоростей вращения | — | — |

Примечание. Обозначение пар трения: ММ – металл/металл; МП – металл/пластик; МЭ – металл/эластомер; ПП – пластик/пластик; ПЭ – пластик/эластомер.

Химический состав

Стеллиты включают в качестве основных компонентов W, Ni, Mo, Co либо Cr. Доля данных элементов определяется типом сплава. Общей особенностью всех видов является отсутствие железа либо низкое содержание (до 20%) и присутствие углерода. Последний применяется по тому же принципу, что и в высококачественной стали: за счет формирования кристаллической решетки карбидов он обеспечивает твердость сплава. Таким образом, путем варьирования количества углерода меняют свойства материала. Прочие параметры (твердость, магнитные свойства, износостойкость и т. д.) также определяются составом.

Основные элементы представлены Co (47 – 62 либо 30 – 55%), Cr (27 – 33 либо 20 – 35 %), W (4 – 17 либо 9 – 15%), Fe (менее 5%) C (1 – 2,5 либо 1,3 – 2%).

Состав стеллитовых прутков регламентирован ГОСТ 21449-75.

- ПР-ВЗК на кобальтовой основе (59,19%) включают 28–32% (28,5%) Cr, 4–5% (4,67%) W, 2–2,7% (2,43%) Si, 2% Fe, 1–1,3% (1,46%) C, 0,5–2% Ni 0,07% S, 0,03% P.

- ПР-ВЗК-Р на той же основе включает то же количество Cr, 7–11% W, 3% Fe, 1,6–2% C, 1,2–1,5% Si, 0,1–2% Ni, 0,3–0,6% Mn, 0,02–0,3% Sb, 0,07% S, 0,02% P.

- В ВК2 входит 47–53% Co, 27–33% Cr, 13–17% W, 2–3% Ni, 1–2% Si, 1–1,5% Mn, 1,8–2,5% С, 2% Fe.

- Состав ВК3 представлен 58–62% Co, 28–32% Cr, 4–5% W, 2–3% Ni, 2,5–2,8% Si, 2% Fe, 1–1,5% C.

- КВ5Х30 включает 58–62% Co, 28–32% Cr, 4,5–5% W, 2–4% Fe, 1–1,5% C, 1–2% Si и столько же Ni. Еще 1,5% составляют примеси.

- Cтеллит 6 включает Cr (28% массы), W (4,5%), C (1,2%), а также Co и Fe, Mo, Ni, Si, Mn.

- Тип 1 отличается значительной долей первичных карбидов. В него входит 30% Cr, 13% W, 2,5% C, а также Ni, Fe, Mo, Si, Mn.

- Тип 12 на Co основе характеризуется большими долей W и содержанием карбидов. Его состав представлен 29% Cr, 8,5% W, 1,8% C и теми же дополнительными компонентами.

- Тип 21 на той же основе включает легированную матрицу, представленную преимущественно Cr и Mn, помимо Co. Распределение и особенности карбидов определяются историей обработки, а, следовательно, и свойства. В любом случае их доля низка. Состав данного типа сплава представлен 27% Cr, 2,5% Ni, 5,5% Mo, 1,5% Fe, а также C, Si, B, Mn.

- ПР-С27 Сормайт на основе Ni и Fe включает 25–28% (25–31% либо 13–17,5% по другим данным) Cr, 3,3–4,5% (2,5–3,3% либо 1,5–2%) C, 3% Fe, 1,5–2% (3–5% либо 1,3–2,2%) Ni, 1–2% (2,8–4,2% либо 1,5–2,2%) Si, 1–1,5% Mn, 0,2–0,4% (отсутствует) W, 0,08–0,12% Mo, 0,07% S, 0,02% P.

Стеллен имеет кобальтовую основу и включает 20–33% Cr, 4–19% W, 0,1–2,45% C, а также Ni, Fe, Si, Mn, Mo. В цельзит входит 41% Co, 26% Cr, 25% W, 4–6% Fe, 2–8% C. Смена отличается заменой Co на Ni. Его состав представлен 48% Ni, 30% Cr, 20% W, 2% C.

Следует отметить, что существует множество прочих аналогичных сплавов, где кобальт заменен никелем.

Разновидности

Стеклотекстолит выпускают в разных видах. По методу производства различают односторонний (используют для выпуска простых односторонних плат) и двусторонний (используют для выпуска наиболее сложных плат) стеклотекстолит.

В зависимости от характеристик, различают конструкционные и электротехнические материалы.

Отдельно выделают стеклотекстолит фольгированный — односторонний или двухсторонний — покрытый медной электролитической фольгой, производство которого регламентируется техническими условиями ГОСТ 10316 78. Толщина фольги может варьироваться от 18 мкм до 50 мкм.

Такой материал, в отличие от нефольгированного, обладает высокими электроизоляционными свойствами, легко поддается разным видам обработки (например, сверлению или резке).

Все разновидности данного стеклопластика нашли широкое применение в различных областях промышленности.