Какой газ нужен

Чтобы выбрать, каким газом пользоваться при сварке полуавтоматом, необходимо иметь представление о физических и химических свойствах газа. Выделяют три основные категории:

- инертные;

- активные;

- смеси газов.

Рассмотрим их подробнее.

Выбор газа также зависит от характеристик сварочного аппарата и типа поверхности. Например, чистый азот идеально подходит для соединения медных деталей.

Ацетилен

Данное органическое соединение получило наибольшее распространение. Газ легче воздуха, бесцветный, имеет специфический запах, отличается высокой температурой горения, из-за чего используется при газовой резке металлических изделий.

Для промышленного производства ацетилена применяют специальные генераторы, в которых карбид кальция взаимодействует с водой.

Единственный недостаток – сложность в хранении, поскольку карбид углерода легко впитывает влагу из атмосферы, что создает дополнительные неудобства.

Водород

Широко применяется для соединения алюминиевых изделий и плазменной резки нержавейки. Газ не имеет цвета и запаха. Взрывоопасен. При соединении с воздухом или водой образует гремучую смесь. Его получают путем синтеза воды, при разделении кислорода и водорода в специальных генераторах. Согласно нормативно-правовым актам по технике безопасности, водород запрещено хранить в баллонах под давлением, которое превышает 15 МПа.

Коксовый

Побочный продукт коксохимической промышленности, который образуется при производстве кокса. Газ бесцветный с резким запахом. К его хранению не предъявляют таких жестких требований, как к водороду, несмотря на то, что газ относится к категории взрывоопасных. Транспортировку газа выполняют с помощью трубопроводных магистралей. Не получил широкого распространения, ввиду специфики производства. Применяется только в промышленных районах.

Природные

Представители органической группой углеводородных соединений – метан, пропан и бутан. Отвечают всем требованиям, предъявляемым к сварочным газам. К преимуществам относятся распространенность данного вида, а также относительно невысокая стоимость. Требования к условиям хранения не отличаются строгостью – допустимо хранение баллонов на улице, при сооружении специальной клетки с навесом. Искусственный синтез невозможен. Добывается только из природных месторождений.

Пиролизный

Данный вид выгодно отличается от своих собратьев – его не нужно генерировать, поскольку пиролизный газ выделяется при распаде нефтепродуктов. Перед использованием его подвергают предварительной очистки, ввиду излишней химической активности, которая может привести к коррозии горелки. Подходит как для сварочных работ, так и для резки металлоконструкций.

Чистые

К данной группе относятся следующие газы:

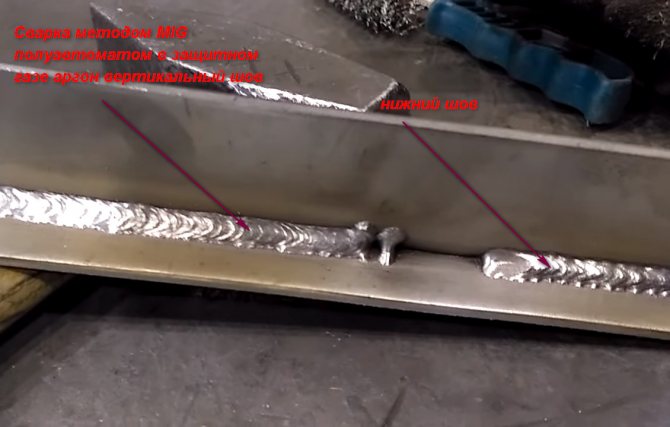

- Аргон. В чистом виде используется только при аргонодуговой сварке. Входит в состав разнообразных смесей, в качестве одного из компонентов. Химическая инертность делает аргон оптимальным выбором при работе с тугоплавкими материалами. Отличается низкой теплопроводностью и потенциалом ионизации.

- Гелий. Еще один представитель химически инертной группы. По сравнению с аргоном, обладает большей теплопроводностью и потенциалом ионизации.

Данные свойства гелия обеспечивают соединение большим тепловложением, чем аргон, увеличивая ширину сварочного профиля.

- Углекислый газ. Самый дешевый газ, из всех перечисленных. Данное обстоятельство обеспечивает широкую популярность при проведении работ в условиях ограниченности бюджета. К положительным качеством относят глубокие проникающие способности, особенно полезные при соединении толстолистовой стали. Основной недостаток – слабая стабилизация дуги, и как следствие, достаточно большое количество брызг.

Отличительная особенность данного газа в том, что его разрешено применять без добавления инертных газов.

Газы, используемые как компоненты смеси

Наиболее известным добавочным компонентом является кислород. Высокая химическая активность влияет на процентное содержание в смеси – его массовая доля редко превышает 7-10 %. Смесь аргона и кислорода обладает специфическим характером проплавления.

Сварочный шов, выполненный с применением данной смеси известен как «шляпка гвоздя», названный за счет внешнего сходства. Известны трехкомпонентные смеси, в состав которых входит кислород, аргон и углекислота, с различными пропорциями, в зависимости от характера работ.

Азот не получил широкого распространения, в качестве защитного газа. В основном его применяют для соединения меди и нержавейки, поскольку он не вступает в реакцию с данными металлами.

Газовые сварочные смеси и рекомендуемая область их применения.

Сварка тонкого и толстого металла

Характер сварочных работ полуавтоматом зависит от вида свариваемого изделия.

Соединение тонкого металла в зависимости от вида изделия, производится двумя способами:

- Обычный листовой металл может быть сварен любыми методами.

- Заклепочный тонкий металл следует соединять внахлест и проваривать через подготовленные заранее отверстия в верхнем листе.

Электрическая схема полуавтомата.

Сваривая тонкие металлические изделия нужно не забывать такие тонкости:

силу тока, напряжение и скорость выхода проволоки необходимо отрегулировать в меньшую сторону;

запрещается задерживать электрическую дугу на одном месте, поскольку эту может повлечь за собой прожег изделия или наплыв сварочного валика;

тонкий заклепочный металл важно сваривать, начиная с центра нижней заготовки, дабы избежать залития подготовленных отверстий.

Если сварной шов не обязательно должен быть герметичным, можно выполнить точечные сварочные работы с промежутком от 1 до 5 сантиметров.

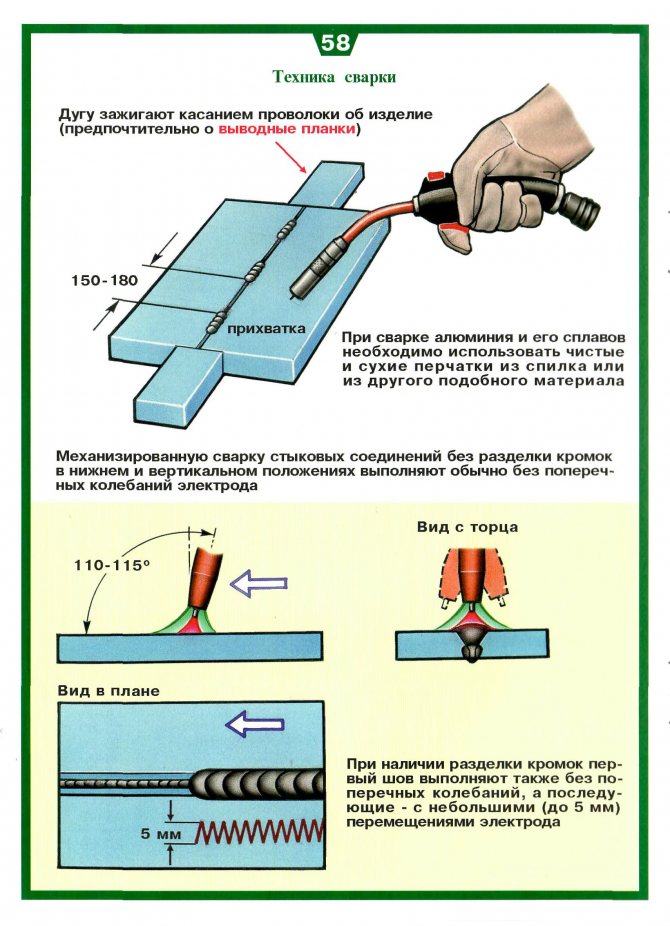

Толстый металл с толщиной стенок более 4 миллиметров соединяется при помощи снятия фасок со свариваемых поверхностей. Подобная подготовка позволяет получить ровный шов и качественно проварить заготовки.

Выполнение сварочных работ с толстыми металлами следует проводить с использованием небольших колебательных движений горелки. Таблица режимов сварки, идущая к каждому полуавтомату, содержит обширные сведения о оптимальных параметрах для сварки толстых металлических изделий.

Основные правила соединения толстых металлических изделий:

- зазор между деталями должен составлять не более 2 миллиметров;

- ширина сварного шва должны быть равна толщине заготовки;

- выбор сварочных материалов следует проводить в зависимости от соединяемых металлов.

Сварочные работы рекомендуется выполнять на улице или в хорошо вентилируемом помещении.

Классификация сварочных аппаратов. Инструкция по использованию

Прежде, чем приступать к работе, нужно изучить виды сварочных аппаратов и принципы их действия. Правильный подход и хорошая подготовка помогут избежать травм и качественно выполнить работу.

По типу проволоки различают:

- универсальные аппараты;

- соединяющие стальную проволоку;

- соединяющие алюминиевую проволоку.

По уровню защиты, они классифицируются на:

- в газах защиты;

- защищены слоем флюса;

- защищены с помощью порошковой проволоки.

По характеру перемещения бывают:

- передвижные;

- стационарные;

- переносные.

Следуя инструкции, можно выбрать вид сварочного аппарата и метод самой сварки.

Как видим, техника достаточно проста и научиться этому процессу можно самостоятельно, просмотрев курс видео уроков.

https://youtube.com/watch?v=aDFeNxxTtYg

Возможные регулировки в процессе сварки

Чтобы шов получился ровным и красивым, необходимо чувствовать полуавтомат и уметь его правильно отрегулировать. Нужно выставить необходимые параметры по настроечным таблицам, которые прилагаются к технической документации на аппарат конкретного типа. Варить при низком рабочем токе нельзя: это скажется на качестве шва, а в некоторых случаях даже соединить части между собой не удастся. Соблюдается такой принцип: чем толще металл, тем выше сила рабочего тока или напряжения (зависит от принципа действия полуавтомата).

Более подробно о регулировке на видео:

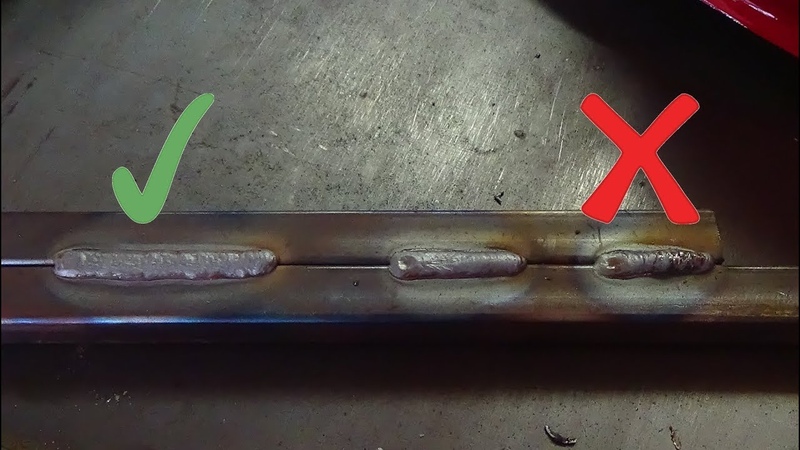

Дефекты сварных швов, причины их возникновения

Начинающему сварщику практически невозможно избежать ошибок, которые приводят к следующим изъянам:

- подрез появляется при слишком быстром перемещении горелки, длинной дуге, высоком значении тока;

- при излишне медленном движении металл стекает вниз под действием силы тяжести, образуется наплыв;

- поры образуются при плохой газовой защите, некачественной предварительной обработке поверхности, слишком высокой скорости работ;

- невысокая скорость сварки при большом токе может вызвать сквозной прожог металла, к этому приводит также неправильный начальный зазор (слишком большой);

- непровар появляется из-за малого зазора, загрязнённого металла и недостаточного значение сварочного напряжения.

Появления дефектов в сварочных швах вполне можно избежать, достаточно знать причины их возникновения и постараться не допускать ошибок. С опытом количество изъянов будет всё меньше.

Сварка толстых металлов

При сварке заготовок тоще 4 мм, с кромок снимаются фаски. Это делается для получения глубокого провара. Горелка ведется не по прямой линии, а с небольшими колебательными движениями. Например, зигзагообразные, спиральные, вперед-назад и т.д. Так шов получится глубже и шире.

Правила:

- между деталями делается зазор 1-2 мм;

- ширина сварочного шва должна равняться толщине заготовки (примерно), например, если варятся 2 детали, толщиной по 6 мм, шов должен зайти на каждую их них по 3 мм;

Если толщина заготовок более 5 мм, может потребоваться варить в несколько проходов. Первый шов делается по центру, второй и третий – сверху и снизу первого шва.

На практике, понять, как работать полуавтоматом не сложно. Получить приемлемые результаты можно уже на первый день обучения. Главное – не бояться экспериментировать и помнить, что настройки полуавтомата индивидуальны для каждого сварщика.

Пошаговая инструкция по выполнению

Схема сварки полуавтоматом

Начало работ, рекомендуется как всегда начать с организации рабочего места:

- Помещение убирается от лишних предметов, подготавливается в противопожарном плане – убираются все горючие материалы и жидкости.

- Включается максимально возможное освещение рабочего места.

- Подготавливается материал и инструменты.

- Проверяется соединения кабелей и шлангов, целостность удлинителей.

Далее, необходимо подготовить сам аппарат полуавтомата:

- Сварочный рукав разматывается, подключается газовый баллон.

- Проверяется подача газа.

- Проверяется сопло горелки.

- Детали раскладываются, совмещаются и закрепляются.

- Одеться в рабочую одежду сварщика, приготовить защитную маску.

- Включается питание аппарата.

- Горелка подносится к месту соединения и нажимается на рукоять – процесс пошел.

Соединяя небольшие детали, рекомендуется не выключать аппарат на время перерыва, а вот при больших объемах рекомендуется периодически останавливать работы, чтобы проверить качество шва и убрать нагар с сопла.

По окончании работ нужно:

- Убрать пальцы с клавиши подачи проволоки, прекратить подачу газа.

- Выключить питание аппарата.

- Дать остыть 1-2 минуты образовавшемуся шву, при обнаружении дефектов – очистить от шлака и повторить сваривание этом месте.

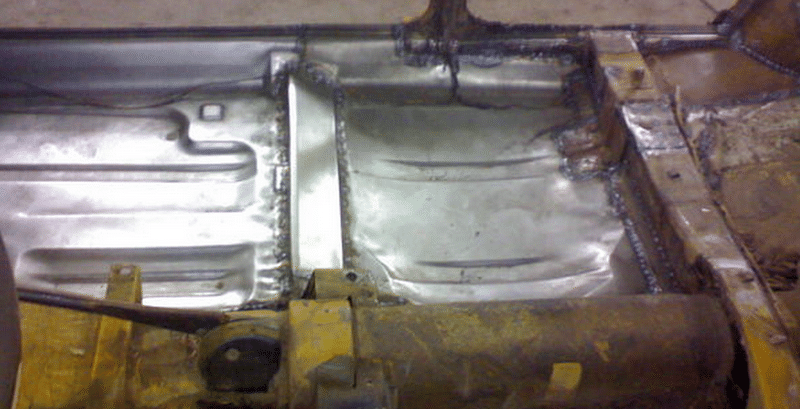

Способы соединения элементов при автомобильной сварке

Разные узлы и варианты ремонта машины с использованием сварочных работ предполагают отличающийся подход для сопряжения новых вставок со старым кузовом. Рассмотрим три основных способа установки металлических латок.

Стыковое сопряжение

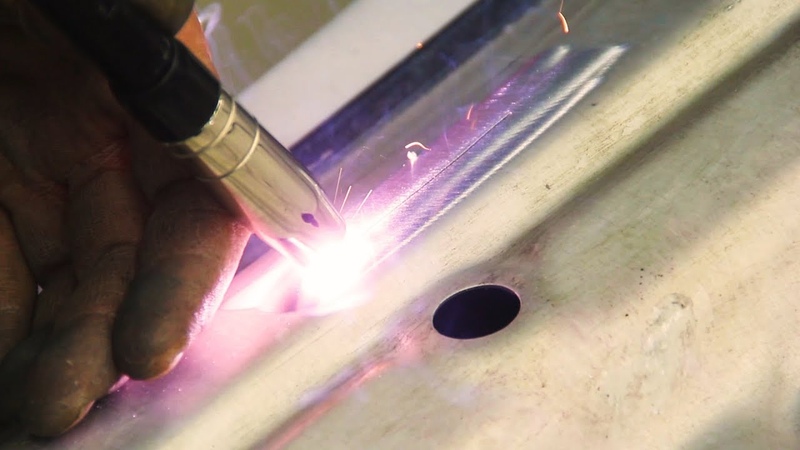

Сварка кузова автомобиля полуавтоматом чаще всего проводится с помощью стыкового соединения. Таким способом не создаются дополнительные ненужные утолщения на корпусе. Используется этот метод при вваривании заплаток или небольших вставок, не подвергающихся большому усилию на разрыв.

Если толщина листа до 2 мм, то можно обойтись без фасок. Такой способ сопряжения требует более кропотливой подгонки ввариваемой детали и подготовленного участка корпуса авто. Зазоры необходимо свести к минимуму, а в идеале нужно обойтись без них. Способ применяется обычно для лицевых наружных элементов.

Работа проводится с применением сплошного точечного шва. Качественный результат не нуждается в трудоемкой рихтовке и длительной зачистке. Иногда хватает шпатлевки и затирки шва. Более толстые листы железа легче поддаются сварке, также они могут быть проварены сплошным точечным швом. Тонкий лист варить тяжелее.

Соединение внахлест

Такое соединение наиболее простое и поэтому получило большое распространение среди автомобильных сварщиков. Так, один из кусков металла накладывается на другой, при этом полностью перекрывается отверстие, которое надо залатать.

Нахлест при сварке

Метод подходит для сварки силовых конструкций: порогов, лонжеронов и т.д.

Сварные электрозаклепки

Такой способ является скорее разновидностью нахлестного соединения. При этом он схож с точечной сваркой. Его активно используют в автомобильной сварке. Например, он применяется для установки новых крыльев, усилительных накладок на каркас кузова.

Типы и маркировка проволоки для сварки

Сварочная проволока для полуавтоматов используется как плавящийся электрод при проведении сварочных работ на полуавтомате.

Существует около 77 марок проволоки для сварки, качество и состав которых регулирует ГОСТ 2246-70. Этому стандарту полностью соответствует выпускаемая холоднотянутая проволока из низкоуглеродистой стали, легированной, а также высоколегированной стали. Сварочная проволока для полуавтоматов подразделяется по своему назначению на:

- непосредственно для сварки;

- для изготовления электродов (дополнительное обозначение Э).

Низкоуглеродистая и легированная проволоки сортируются по виду обработки поверхности на неомеднённую и омеднённую (О).

Несмотря на большое количество различных марок проволоки для сварки полуавтоматом, в производстве и строительстве широко используют для работы всего несколько. Остальные – это марки специальные, или узкопрофильные. При изготовлении к ним предъявляют особенные требования. Такая проволока предназначается для проведения сварочных работ при строительстве научных комплексов и лабораторий, объектов атомной промышленности и для других современных отраслей промышленности, которые используют высокие технологии.

В настоящее время применяются технологии, позволяющие проводить сварку полуавтоматами не только в нейтральной среде защитного газа, но и при помощи проволоки, под слоем флюса. Тип применяемой проволоки, её диаметр и марка всегда зависят от толщины и химического состава конструкций и деталей, подлежащих сварке. В связи с этим, сварочная проволока для полуавтоматов делится на три основные категории:

- низкоуглеродистая – такие марки проволоки, как Св-08АА, Св-08, Св-10ГА, Св-08ГА и Св-10Г2;

- легированная – марки проволоки Св-12ГС, Св-08ГС, Св-10ГН, Св-08Г2С, а также Св-08ГСМТ и др.;

- высоколегированная – марки Св-10Х11НВМФ, Св-12Х11НММФ, Св-Х13,Св-20Х13 и др.

Если знать маркировку, то одного взгляда на название будет достаточно, чтобы узнать её состав. Таким образом, название Св-08Г2С говорит о следующем: Аббревиатура Св обозначает, что данная проволока сварочная. Буквы и цифры, идущие следом, рассказывают о содержании составляющих элементов в той или иной проволоке. Далее, цифры 08 говорят о массе углерода в сотых долях процента, в этом случае здесь 0,08%. Г – сообщает о том, что в состав проволоки входит марганец, следующая цифра 2 говорит о двухпроцентном его содержании. Буква С указывает на кремний в составе проволоки, если далее цифр нет, то его содержание не превышает 1%.

В некоторых случаях необходимо знать дополнительную маркировку проволоки:

А – стоящая в конце маркировки, означает, что эта проволока с уменьшенным содержанием вредных веществ, вроде серы или фосфора, а две буквы (АА) говорят о том, что проволока содержит минимум вредных примесей, а сама проволока сделана из металла высокой очистки. Кроме того, внутри маркировки А показывает наличие в составе азота.

Х и Н – (хром, никель), в основном используются как легирующие добавки, в том случае, если изготавливается сварочная проволока для нержавейки.

Остальные элементы, встречающихся в маркировках:

В — вольфрам; Т — титан; Ю — алюминий; Ф — ванадий; Б — ниобий; Д — медь; М — молибден; С — кремний; Ц — цирконий.

Можно выделить несколько самых известных производителей проволоки для сварки. Это Компания ООО «Петромет», выпускающая такие популярные в нашей промышленности марки проволоки, как Св-08ГСНТи Св-08Г2С, Св-08ГНМ, Св-08ХМ и др. ООО «Свармонтажстрой», производство которого основано на ряде иностранных технологий и качество выпускаемых изделий соответствует основным международным нормам. Московский производитель ООО «Велд – Метиз».

Принцип работы полуавтомата

Сварочные полуавтоматы в большинстве своём являются простым оборудованием. Основные его части – регулируемый источник постоянного тока, который и обеспечивает подачу сварочного напряжения, а также специальный механизм, предназначенный для подачи сварочной проволоки в зону сварочной дуги, причём подача выполняется с регулируемой скоростью.

Дуга имеет надёжную защиту, благодаря потоку газа, создаваемого горелкой, куда он попадает от баллона с тем самым газом. Настройка скорости подачи электрода и напряжения сварки происходит одновременно.

Как уже было сказано, сварочная проволока должна подаваться в зону дуги со строго определённой скоростью. Только в этом случае процесс сварки будет протекать стабильно. В противном случае при малейшем перерыве в подаче проволоки дуга обрывается, и это ведёт не только к снижению качества сварочного шва, но и к другим более серьёзным последствиям, к которым стоит отнести, в первую очередь, прожог шва, оплавление наконечника электрода и прочие отказы и дефекты.

Для качественной подачи необходимо перед работой проверить ведущие ролики. Необходимо, чтобы подающий ролик имел V-образную канавку, размер которой должен совпадать с размером проволоки, а также, чтобы эта канавка была в хорошем состоянии, то есть не была изношена.

Зачастую, когда люди сталкиваются с плохой подачей, они увеличивают усилие на зажим ведущих роликов, что может лишь ещё больше ухудшить подачу, поскольку проволока может деформироваться. Кроме того, можно испортить направляющий канал горелки всё по той же причине.

Во время работы сварочная проволока проходит через горелку посредством направляющего канала, который с течением времени имеет тенденцию к загрязнению и износу. Вследствие чего сопротивление подачи электрода увеличивается, вплоть до полной остановки проволоки.

Такого допускать не следует, лучше вовремя заметить эти изменения и заменить направляющий канал на новый, устанавливая который нужно быть очень внимательным, поскольку при несоответствии его длины, внешнего и внутренних диаметров могут возникнуть серьёзные проблемы подачи. Другими словами, весь смысл замены теряется, и нормальная сварка по-прежнему невозможна.

Для того, чтобы снизить загрязнение проволоки, а также преждевременный износ направляющего канала, лучше выбирать полуавтомат с закрытым механизмом подачи. Такой подход к подаче проволоки заметно лучше защищает её от пыли, влаги, окисления и т.д.

Теперь пару слов о контактном наконечнике горелки, через который собственно сварочный ток и подаётся к электроду (сварочной проволоке). Понятное дело, что для качественной сварки проволока должна иметь качественный и надёжный контакт с этим наконечником. Необходимо следить за степенью износа этой части сварочного полуавтомата, чтобы своевременно заменить.

Все эти, казалось бы, мелочи имеют огромное значение для качественной сварки, выполняемой при помощи полуавтомата. Хорошее состояние оборудование – залог успеха, а плохой за ним уход – первый и самый верный шаг к появлению всевозможных неисправностей.

О технологии сварки полуавтоматом

Устройство для полуавтоматической сварки работает с газом или без, с применением специальной проволоки.

В газовой среде

Для скрепления металлических заготовок применяют несколько типов газа, например углекислый или гелий. Это объясняется невысокой стоимостью и экономичным расходом. Газы снижают окисление металла, делая шов более прочным.

При сваривании с углекислотой требуется предварительная подготовка материала – очищение от пыли, грязи, коррозии и краски. Для этого понадобится металлическая щетка или шлифовальная машина.

Применяют 3 техники сварки с газом:

- Непрерывная обработка. Электрод или горелка устанавливается на начало шва и проводится до конца.

- Точечная обработка. При таком способе элементы соединяют не сплошным швом, а пунктирной линией.

- Коротким замыканием. Применяется для соединения деталей из тонкого металла. Материал расплавляют импульсами, подаваемыми от замыкания в агрегате. Жидкий металл формирует каплю, необходимую для создания шва.

Для работы с углекислотой устанавливают функцию переменного тока. Агрегат настраивают в соответствии с видом и толщиной металла. Расход газа определяется режимом сварки. Проволока расплавляется с одинаковой скоростью. Подготовив детали, запускают подачу газа, активируют сварочную дугу.

Для этого проводят электродом по детали, нажимают на клавишу «Пуск». Качество сварочного шва зависит от следующих нюансов:

- Расстояние от электрода до заготовки. Нельзя устанавливать проволоку близко к металлу, это затрудняет обзор шва.

- Зазор между краями деталей. При толщине листа менее 1 см оставляют расстояние в 1 мм. При больших значениях зазор составляет 10%.

- Использование подложки. Этот инструмент препятствует вытеканию расплава из шва.

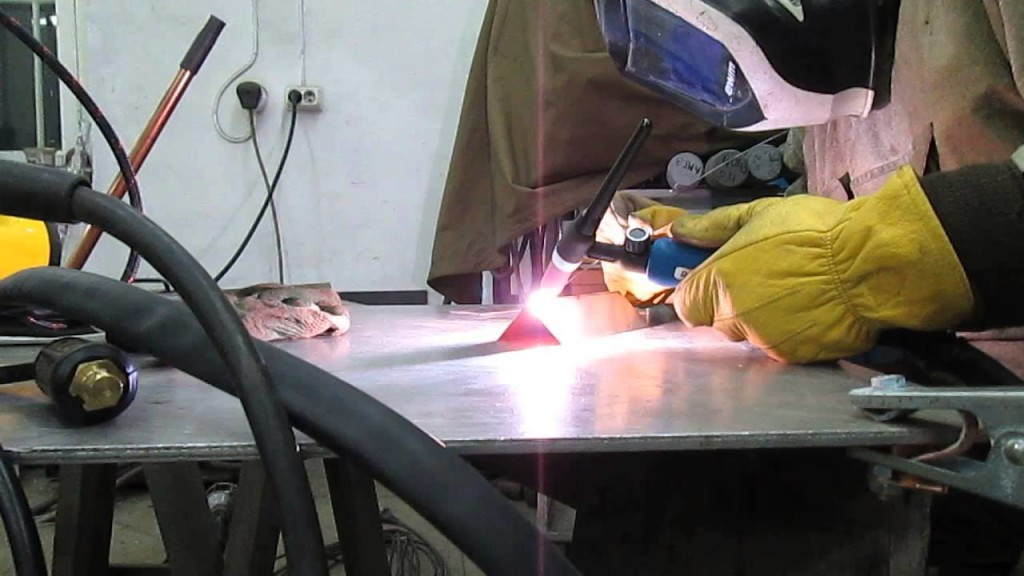

Пайка алюминия

С помощью полуавтомата сваривают разные металлы, в т. ч. алюминий. Однако есть тонкости, связанные со структурой материала. Поверхность покрыта тонким слом окисла, который плавится при более высокой температуре. В качестве вспомогательного газа в таком случае применяют аргон. Алюминий сразу расплавляется, поэтому под детали ставят подложку.

С использованием проволоки

Сварку с проволокой выполняют как с применением газа, так и без него. Самый распространенный способ – использование флюса. Такой метод необходим на производственных площадках. Необходимо учитывать высокую стоимость флюса. Материал представляет собой порошок, расположенный в сердцевине проволоки. При плавлении образуется газ, защищающий шов от окисления. Дополнительной подачи вещества не происходит. Этот способ сварки полуавтоматом для начинающих имеет следующие особенности:

- Возможность использования во всех условиях. При газовой сварке качество шва ухудшается в ветреную погоду или при сквозняке.

- Сварку с проволокой не рекомендуется применять для обработки тонкого металла или низкоуглеродистой стали. Шов может трескаться или деформироваться.

- Для повышения температуры сварочной дуги используют обратную полярность.

Полярность при сварке полуавтоматом

Перед сваркой нужно определиться, какую полярность Вы будете использовать.

Простая обмеднённая проволока, которая используется с защитным газом должна использоваться с обратной полярностью, когда на проволоку подаётся плюс. Прямая полярность используется, когда в полуавтомате установлена проволока с флюсом, которая применяется без газа. В этом случае на проволоку подаётся минус, а на свариваемый металл, через клемму плюс. Таким образом, максимальное тепловыделение образуется на проволоке. Это нужно для того, чтобы флюс в ней смог подействовать должным образом.

Если использовать неправильную полярность для определённого электрода (в случае с полуавтоматом, проволоки), то прочность сварочного шва будет плохой. При использовании неправильной полярности появится много брызг, будет плохое проникновение при сварке и сварочную дугу будет сложно контролировать.

Для смены полярности, нужно открыть крышку полуавтомата и поменять местами клеммы. Рядом с клеммами находится таблица, уточняющая порядок расположения клемм.

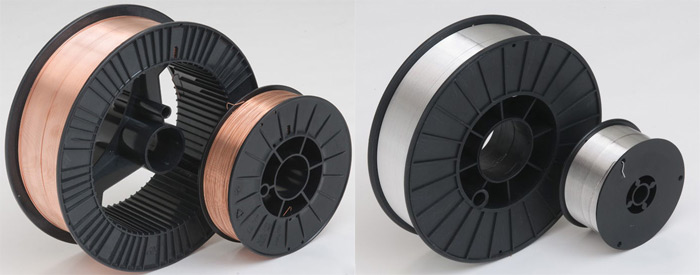

Проволока для сварки

В полуавтомате может использоваться два вида проволок: простая проволока, покрытая медью и проволока с флюсом.

- Простая проволока для полуавтоматической сварки применяется с защитным газом, не имеет никаких добавок, которые могут «противостоять» коррозии и загрязнениям. Поэтому поверхность нужно подготавливать тщательно.

- У второго вида проволоки в центре расположен флюс, который при сгорании образует защитный газ. Таким образом, можно обойтись без баллона с газом. Такая проволока создаёт более глубокое проникновение при сварке, чем обычная с газом. Проволока с флюсом создаёт много брызг и шлака в зоне сварки, которые после завершения сварки нужно счистить. При сварке такой проволокой требуется минимальная подготовка поверхности, прощаются незначительные загрязнения. Также эта проволока хорошо работает при ветре на улице. Для сварки проволокой с флюсом требуется, чтобы на аппарате была установлена прямая полярность (см. выше).

- Чем больше толщина свариваемого металла, тем большего диаметра проволоку нужно использовать, так как проволока большего диаметра проводит больше электричества и даёт больший нагрев и лучшее проникновение.