Перечень оборудования и расходников

Для выполнения сварки методом взрыва потребуются:

- 2 детали, которые будут соединяться. Они могут иметь вид листов или труб.

- Детонатор, выдающий ток, необходимый для взрыва.

- Камера для проведения процесса. Ее устанавливают на строительной или производственной площадке. Для изготовления камеры применяют ударопрочные материалы, нечувствительные к воздействию высокой температуры.

Для проведения масштабных работ потребуется полигон. Он снабжается элементами, перенаправляющими взрывную волну. Это повышает эффективность сварочных работ.

Выбор взрывчатки

Существует множество веществ, предназначенных для взрыва. Их выбирают с учетом физических свойств соединяемых металлов, условий использования. Применяют такие средства:

- Насыпную взрывчатку. С ее помощью можно создавать заряд любых объемов и форм.

- Твердую взрывчатку. Из-за некоторых особенностей применяется реже.

В большинстве своем взрывчатые вещества состоят из химических соединений.

Контроль качества сварных соединений

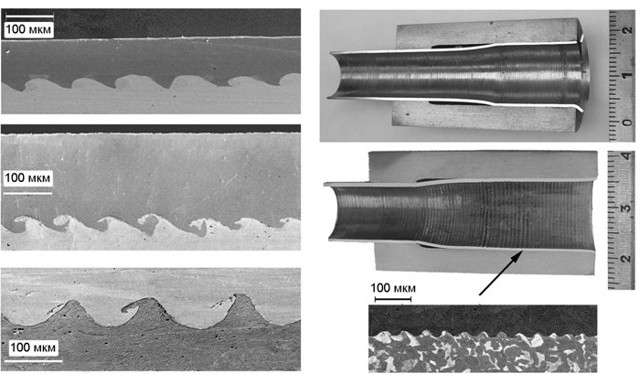

Основными критериями для оценки качества биметалла, полученного при сварке

взрывам, являются сплошность (отсутствие или наличие дефектов в сварном шве)

и прочностные свойства сварного соединения, общая прочность биметалла, а также

деформация изделия.

Сплошность соединения определяют методом

ультразвукового контроля. Для ответственных изделий применяют метод

рентгеноскопии сварного шва. Прочностные свойства определяют по результатам

испытания на срез и разрыв.

Пластичность оценивают по результатам испытаний на гиб с перегибом и изгиб.

Все механические свойства полученного биметалла определяют такими же способами,

которые применяются для определения аналогичных свойств обычного монометалла.

Под воздействие взрывной волны могут происходить серьёзные деформации

изделий при сварке. Степень деформации можно оценить обычными измерениями

с помощью мерительного инструмента.

Преимущества и недостатки сварки взрывом

Как у любой сварки данному методу присущи положительные моменты и, естественно, существуют недостатки. К достоинствам этого типа технологии относятся:

- высокая скорость процесса сварки;

- широкие возможности качественного соединения биметалла;

- способность плавить особые металлические элементы;

- возможность создания ровного участка заготовок со сложной конфигурацией углов. Например, заготовки с изгибом;

- создание изделий для ковки и штамповки;

Качественная сварка детали

Сварка взрывом хоть и сложный технологический процесс, но удобный во всех отношениях.

К отрицательным факторам относятся:

- плохая безопасность объекта при воздействии детонации взрывной волны;

- для проведения работ необходимо пройти специальное обучение и получить допуск;

- для проведения работ этого уровня наличие защитных камер обязательно. В них закладывается взрывчатое вещество;

- к недостаткам можно с большой долей вероятности отнести отсутствие автоматических и механических условий ведения процесса.

Рассматривая отрицательные факторы данного типа технологий можно констатировать, что положительных моментов гораздо больше, нежели отрицательных.

Режимы и процесс сварки

Не существует сегодня точных режимов и расчётов. Они пока не приняты. Сварка взрывом – это скорее метод экспериментальный, нежели точный.

Не спроектирован и отсутствует сегодня научно разработанный процесс. Поэтому метод, о котором идёт речь, весьма затруднительно предугадать детально поведение взрывной волны и металла.

Схема сварки взрывом определяется исходя из предполагаемых элементов. В каждом случае отдельно.

Впрочем, существуют специально рассчитанные режимы, но они носят всего лишь рекомендательный характер.

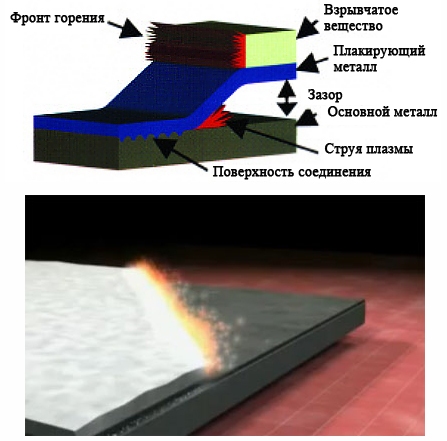

Способы сварки взрывом

Существуют два наиболее распространённых способа, когда используется сварка взрывом.

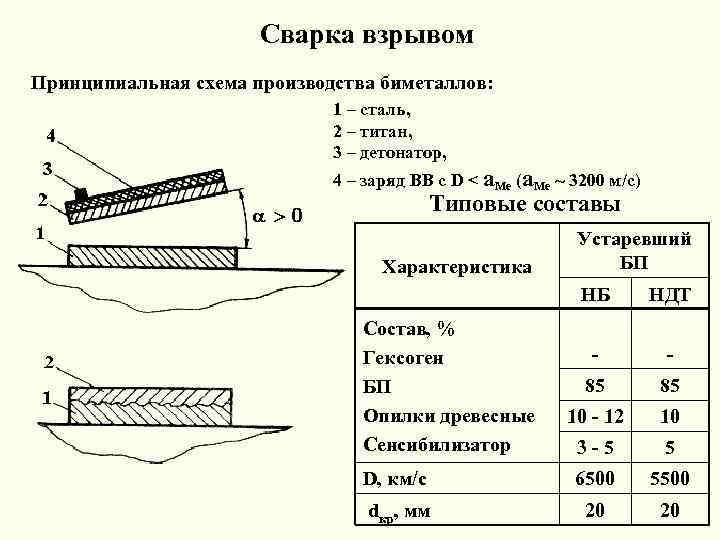

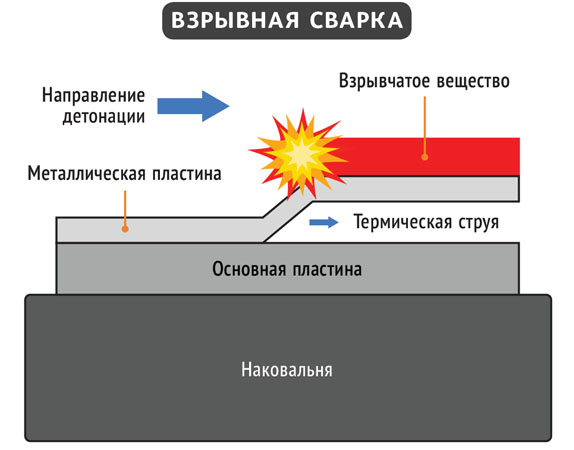

Распространённый способ – это изготовление биметаллических заготовок. Процесс заключается в следующем.

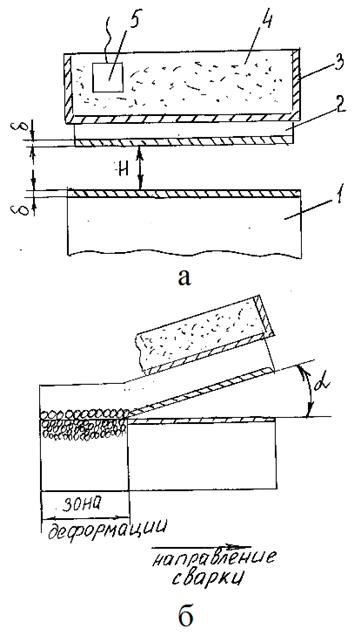

Основная плита помещается на опорный фундамент. Металлический лист, который предполагается перемещать, устанавливают под углом 3-10 относительно поверхности плиты.

По её длине устанавливается взрывчатка и равномерно распределяется. Далее проводится монтаж детонатора. Движение листа происходит после контролируемого взрыва.

Он перемещается за доли секунды ко второму. В результате столкновения большой силы получается соединение.

Метод соединения труб по стыку. В этом случае также используется сварка взрывом. Особенность процесса заключается в использовании телескопических стыков.

По стыку закладывают ВВ (взрывчатое вещество) в виде кольцеобразной полосы.

Чтобы предупредить деформацию самой трубы при взрыве в неё вводят сердечники. Они противостоят процессу деформации.

Схема сварки взрывом

Какое оборудование необходимо?

В этом вопросе всё предельно ясно. Для проведения работ необходимы три составляющие. Это:

- Поверхности, которые необходимо соединить.

- ВВ (взрывчатое вещество).

- Детонатор, используемый для провокации взрыва.

Но это ещё не всё. Существуют другие условия, которые необходимы для взрывного метода соединения разнородных тел. Необходимо помнить, что ГОСТ сварки взрывом 260184 регламентирует термины и определения основных понятий.

Для проведения работ, кроме трёх составляющих, нужно подготовить: полигон, площадку и взрывную камеру.

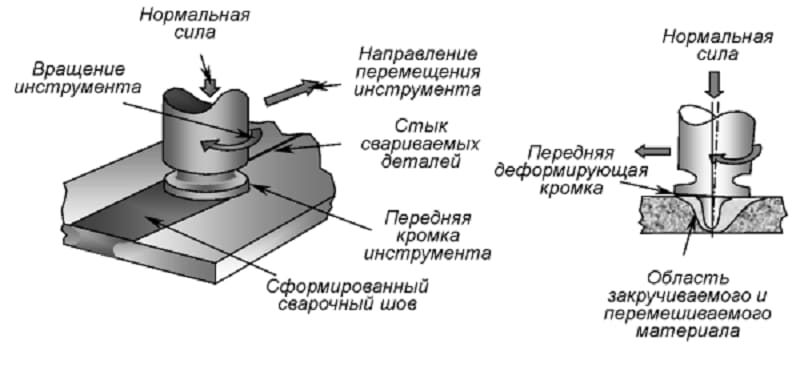

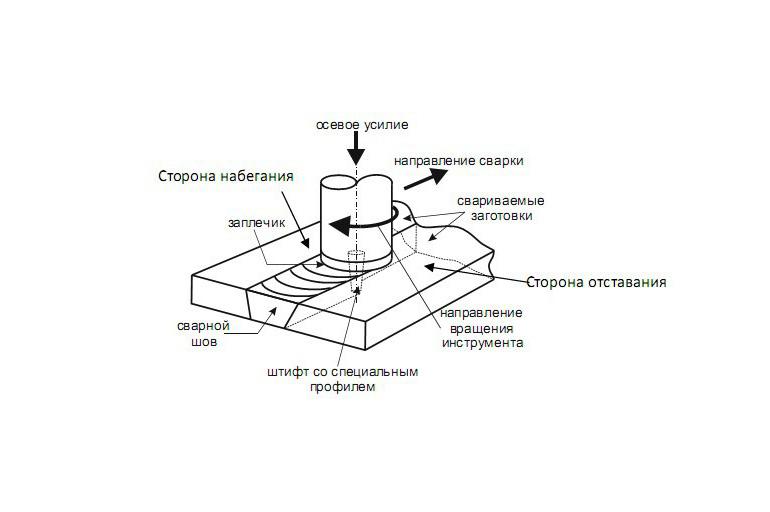

Преимущества и недостатки сварки трением

Преимущества

1. Высокое качество соединения. В месте стыка отсутствуют многие дефекты,

присущие сварным швам, полученным при помощи других видов сварки. К примеру,

в месте соединения исключается образование газовых пор и сварных

трещин, различных неметаллических включений и других дефектов.

2. Постоянство механических свойств. Как правило, механические свойства основного

металла, места стыка и зоны возле него практические одинаковые из-за равномерной

структуры металла.

3. Высокая производительность метода. Весь цикл сварки занимает от нескольких

секунд до нескольких минут, в зависимости от размеров свариваемых деталей.

4. Подготовка к сварке занимает меньше времени. Из-за того, что нет необходимости

удалять оксидные плёнки с соединяемых поверхностей и зачищать их, это существенно

экономит время подготовки.

5. Не требуется дополнительных присадочных материалов, как для многих других

видов сварки.

6. Не требуется дополнительных операций после сварки, таких как отпуск, отжиг,

проковка и др.

7. Снижаются затраты на последующую механическую обработку после сварки.

8. Отсутствуют сварочные поводки и низкая степень деформации

после окончания сварки.

9. Большая номенклатура свариваемых материалов. Сварка трением позволяет сваривать

многие материалы, как между собой, так и в различных их сочетаниях.

10. Высокий коэффициент использования металла (КИМ). У альтернативных методов

получения заготовок (отливки, поковки и др.) КИМ значительно ниже.

11. Меньшая степень вредности. При сварке трением отсутствует яркий слепящий

свет, как при дуговой сварке, нет выделения вредных газов, отсутствуют брызги

расплавленного металла.

12. Лёгкая возможность автоматизации. Достигаться она может установкой машин

для сварки в автоматические и роторные поточные линии, или, к примеру, применением

управляющих компьютеров, работающих по программам.

13. Экологичность процесса. Для сварки не требуется защитных газовых сред,

флюсов или покрытий, из-за этого нет выделения вредных веществ в воздушную среду.

14. Низкая энергоёмкость. По сравнению с обычной дуговой сварки энергоёмкость

снижена в 10 раз.

Недостатки

1. Низкая универсальность процесса и относительно небольшая номенклатура свариваемых

деталей.

2. Габариты свариваемых деталей ограничены. В случае с круглыми деталями, при

сварке которых одна неподвижно закреплена, а вторая вращается вокруг своей оси

(ротационная сварка), экономически нецелесообразно сваривать заготовки, диаметром

более 150мм.

3. Дорогое и громоздкое оборудование для сварки трением.

4. Возможно искажение волокон в зоне сварки, если сварное соединение в процессе

эксплуатации подвергается высоким динамическим нагрузкам.

5. Отсутствие мобильности. Невозможно применить данный вид сварки в “полевых

условиях” и различных монтажных работах, так как сварочное оборудование

для сварки трением является стационарным, а не мобильным.

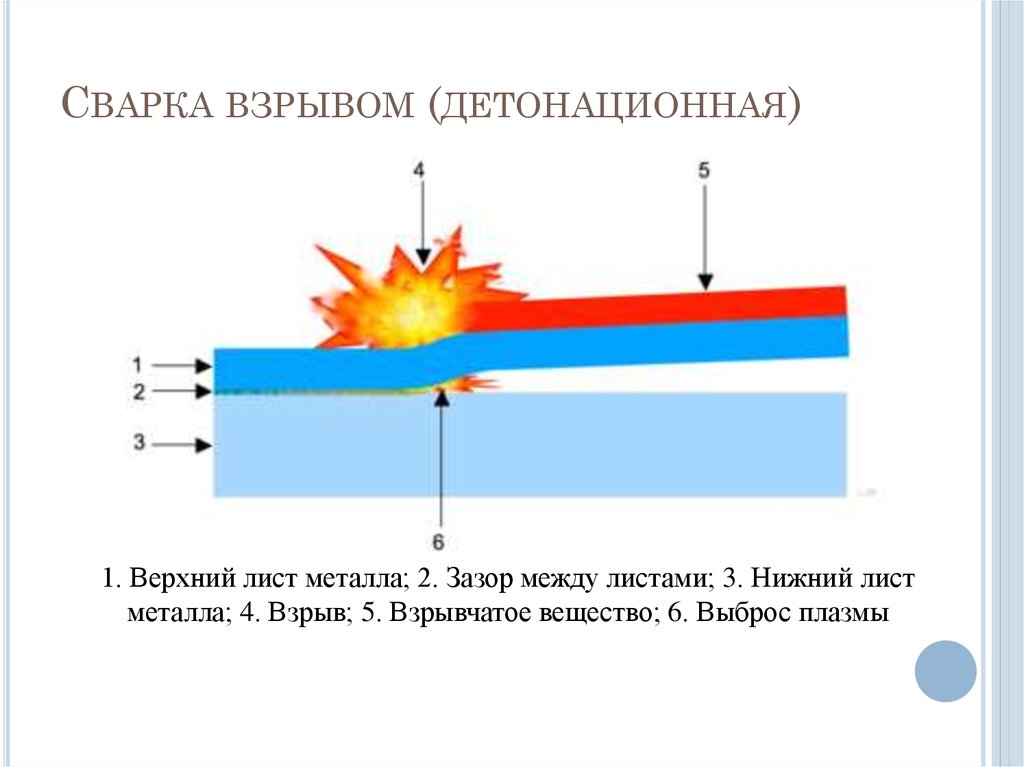

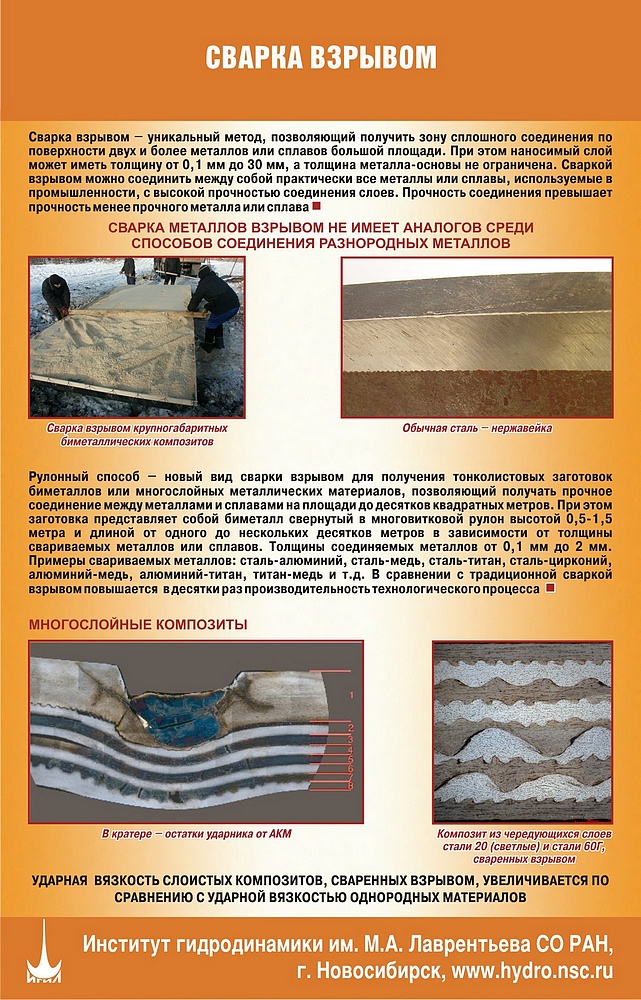

Сущность сварки взрывом

Определение сварки взрывом

Сварка взрывом – это один из видов сварки давлением, который происходит за

счёт воздействия энергии, выделяющейся при взрыве специальных взрывчатых веществ.

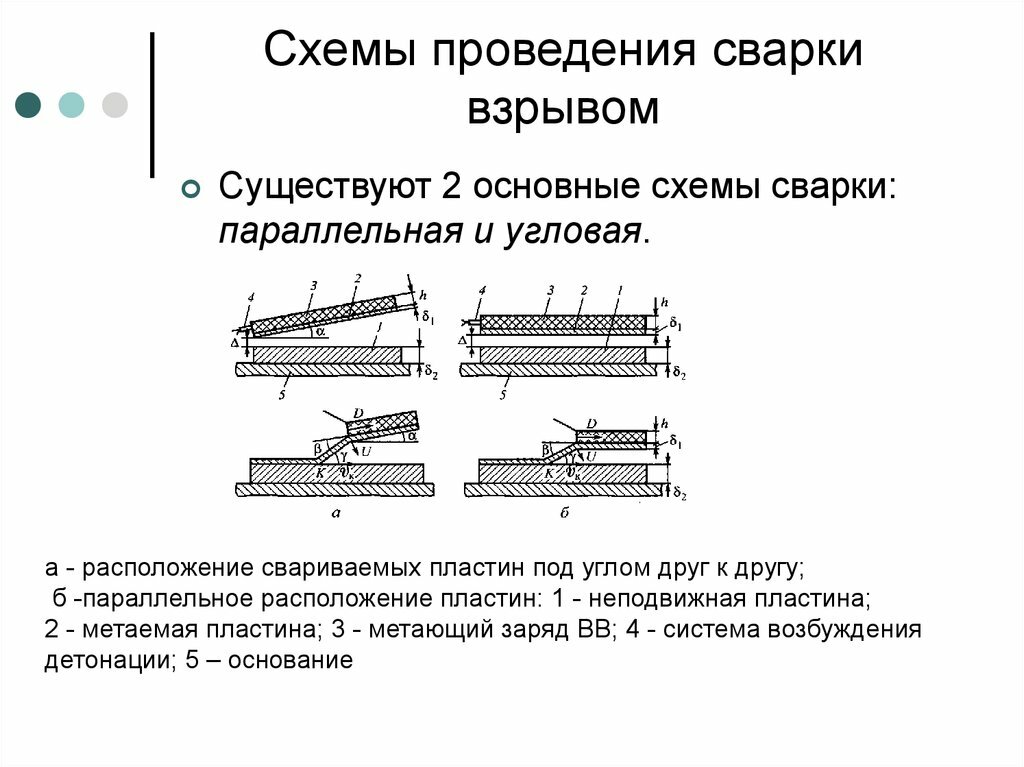

Схемы сварки и описание процесса

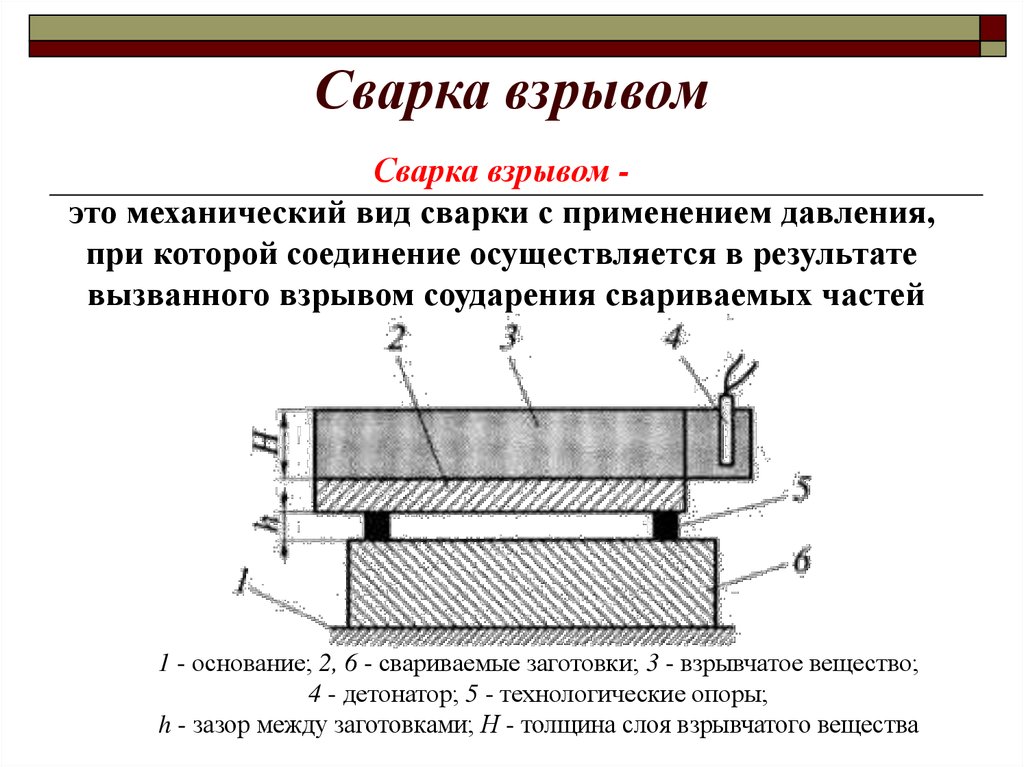

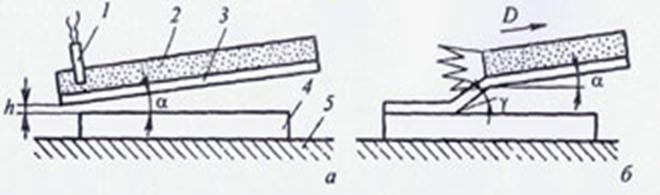

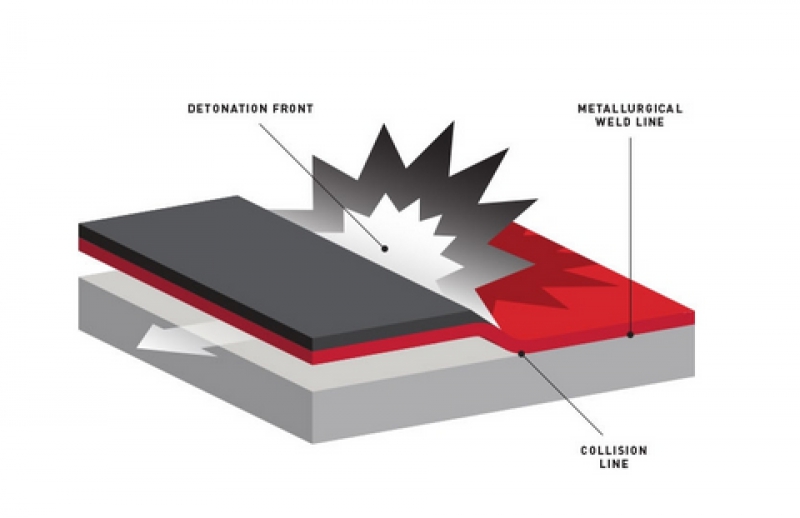

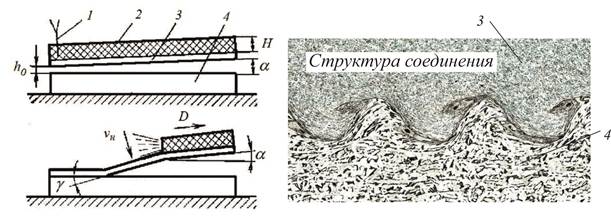

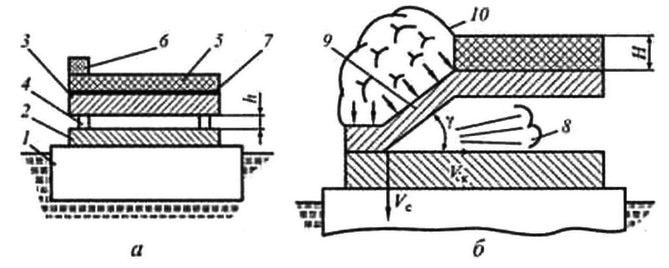

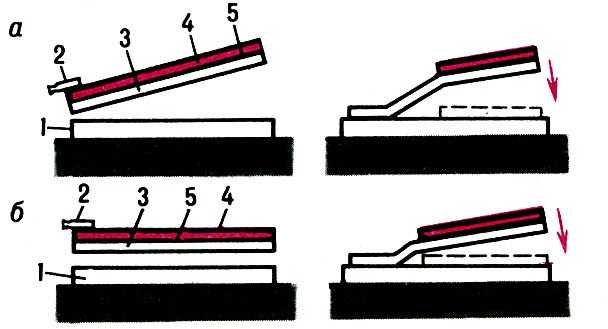

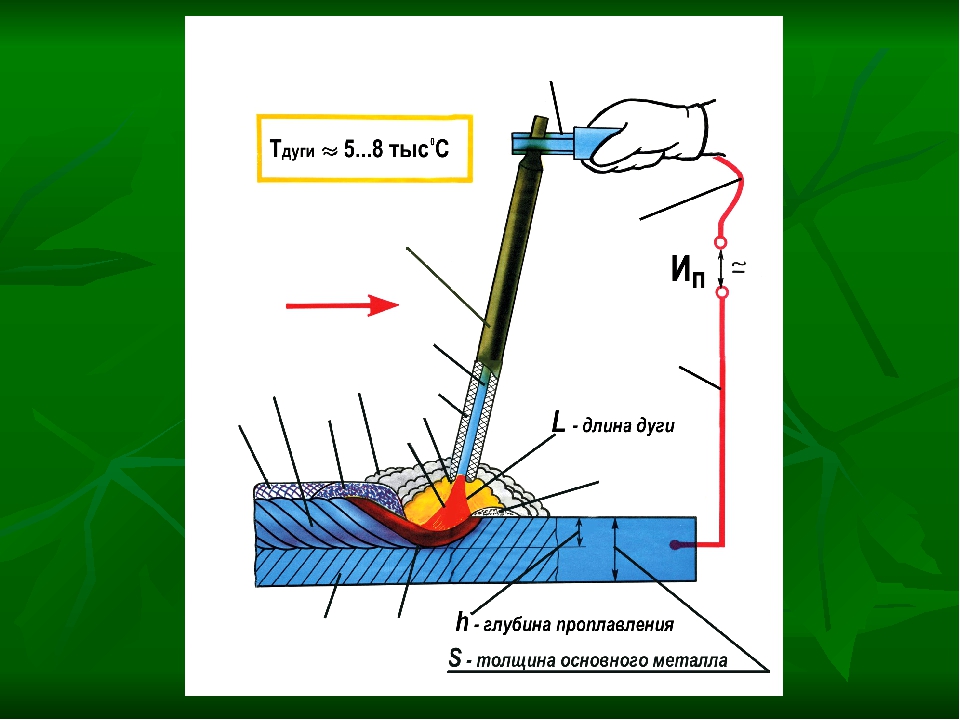

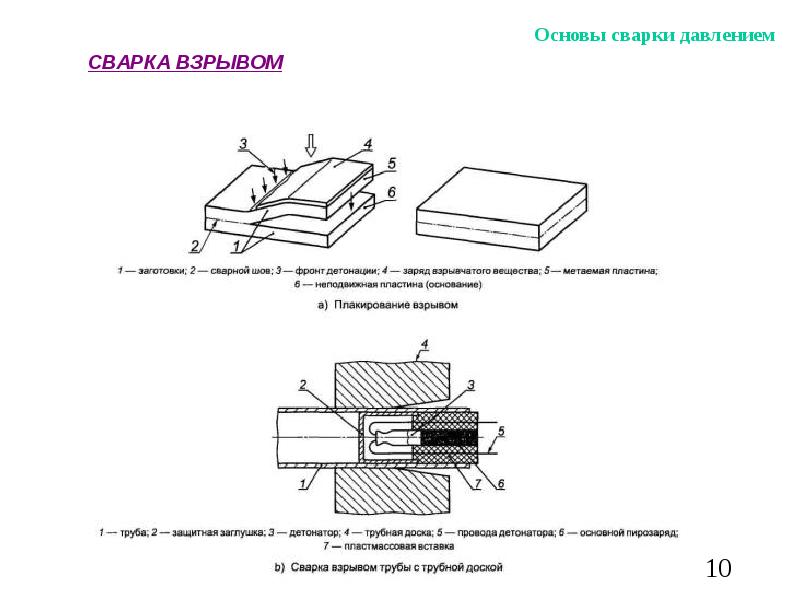

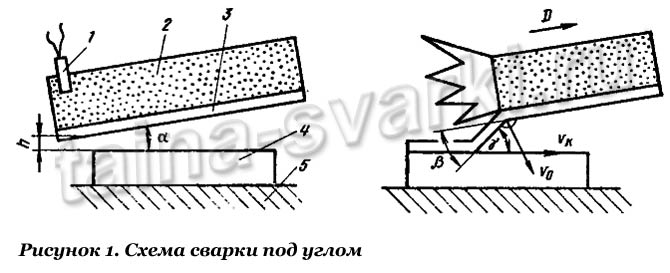

Принципиальная схема сварки взрывом показана на рисунке 1. Неподвижная пластина

(поз. 4) и метаемая пластина (поз. 5) располагаются под углом ? друг к другу,

на расстоянии h от вершины угла. На метаемой пластине располагается взрывчатое

вещество (поз. 2), а на вершине угла располагается детонатор (поз. 1). Процесс

сварки происходит на опоре (поз. 5). В качестве опоры может быть металл, земля,

песок и другие вещества.

Метаемая пластина превосходит по площади основную пластину, это необходимо

для минимизации эффекта бокового разлёта частей металла в процессе взрыва.

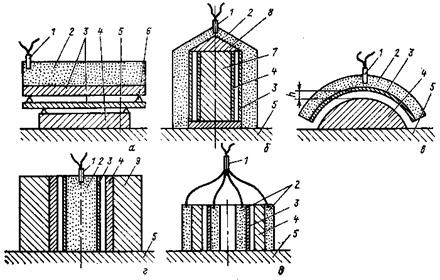

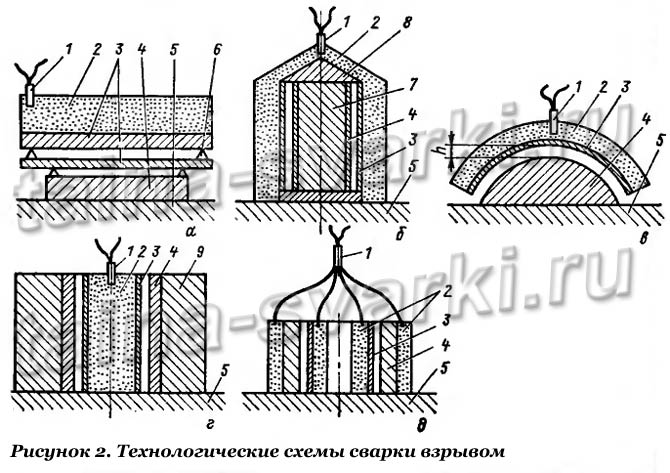

На практике наиболее распространена схема, когда угол равен 0°, так называемая,

параллельная схема. Эти базовые схемы являются основой для всех технологических

схем, разработанных для каждого конкретного случая (см. рис. 2).

Схема а – параллельная, для сварки многослойных изделий; б – плакирование наружной

поверхности труб; в – эквидистантная схема; г – плакирование внутренней поверхности

труб: д – плакирование крупногабаритных обечаек с противозарядом.

Позициями на рисунках обозначены: 1 – детонатор; 2 – заряд взрывчатого вещества;

3 – метаемый элемент; 4 – неподвижный элемент; 5 – опора; 6 – установочный элемент;

7 – стержень; 8 – конус; 9 – матрица.

Физическая основа сварки взрывом

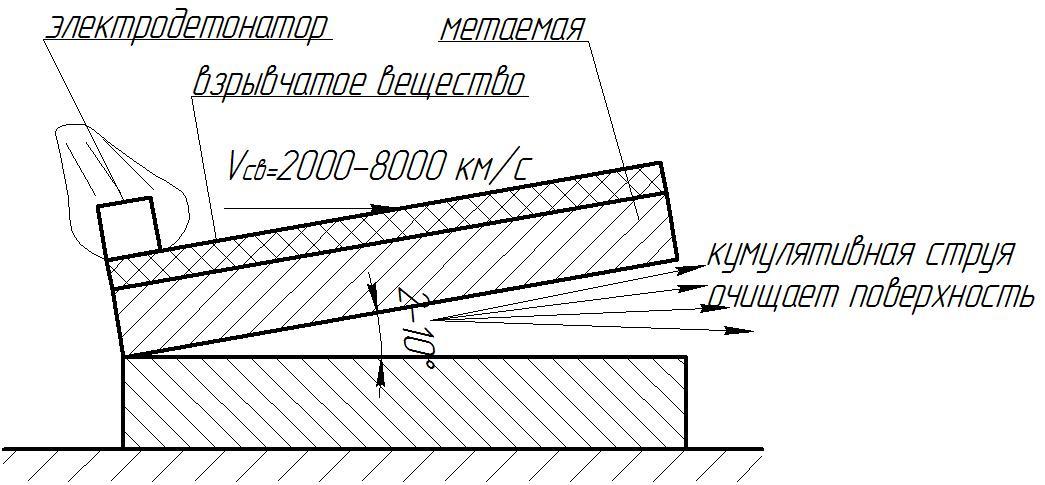

В процессе взрыва по заряду взрывчатого вещества распространяется детонационная

волна. Скорость её распространения измеряется тысячами метров в секунду. Под

действием этой волны метаемая пластина приобретает скорость порядка нескольких

сотен метров в секунду и происходит её соударение с неподвижной пластиной под

определённым углом.

В окрестности точки соударения возникает высокое давление, которое в десятки

раз превышает предел прочности материалов. Под воздействием такого давления,

согласно гидродинамической теории, свариваемые материалы текут подобно жидкостям.

Их течение определяется углом соударения и скоростью точки контакта.

В процессе соударения сварные поверхности самоочищаются и создаются условия

для их сближения под воздействием высокого давления и совместного пластического

течения. Весь процесс длится порядка 10-6 с, поэтому взаимная диффузия не успевает

распространиться на большую глубину.

Технологические возможности сварки взрывом

Сварка взрывом позволяет соединять между собой такие материалы и сплавы, сварка

которых другими способами затруднена. Это касается, к примеру, сварки

стали с алюминием или титаном. При этом, по прочности сварной шов таких

соединений не уступает прочности наиболее слабого металла в паре.

Сварка взрывом позволяет получать как заготовки, так и уже готовые детали различной

формы и разных габаритов. На практике были случаи успешного плакирования листов

площадью до 50м2, толщиной до 460мм и массой до 40т. Толщины плакирующих слоёв

могут колебаться от 0,01 до 45мм.

Данный способ сварки очень хорошо подходит для плакирования труб или цилиндров,

а также деталей с криволинейной поверхностью, таких как лопасти турбин, подпятники

и других.

Подготовка к работе

Повысить качество сваренных металлов можно при тщательной подготовке к проводимому процессу. Для проведения сварки методом взрыва требуется:

- Более подходящее взрывчатое вещество к рассматриваемому случаю.

- Опорный фундамент, который должен выдержать сильное воздействие. Перед непосредственным проведением работы нужно проверить состояние опорного фундамента. Различные дефекты могут привести к тому, что основание не выдержит оказываемое воздействие.

- Детали, подвергаемые соединению. Они предварительно подготавливаются. Для этого поверхностный слой может сниматься абразивным материалом.

- Детонатор требуется для взрыва.

Стоит учитывать, что особенности подготовительного процесса во многом зависят от типа соединяемых материалов. Примером можно назвать нижеприведенные примеры:

- Крупногабаритные детали.

- Детали цилиндрической формы.

- Многослойные и волокнистые армированные детали.

Полигон для сварки

Не стоит забывать о том, что фундаментная плита может выдерживать всего несколько взрывов. После этого она разрушается и приходится проводить подготовку полигона повторно.

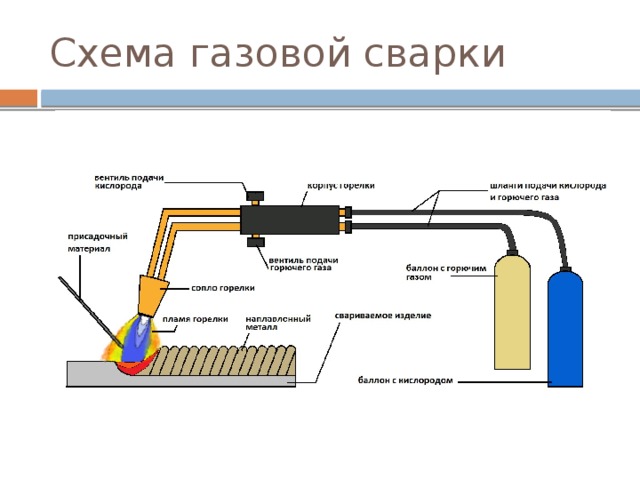

Достоинства и недостатки

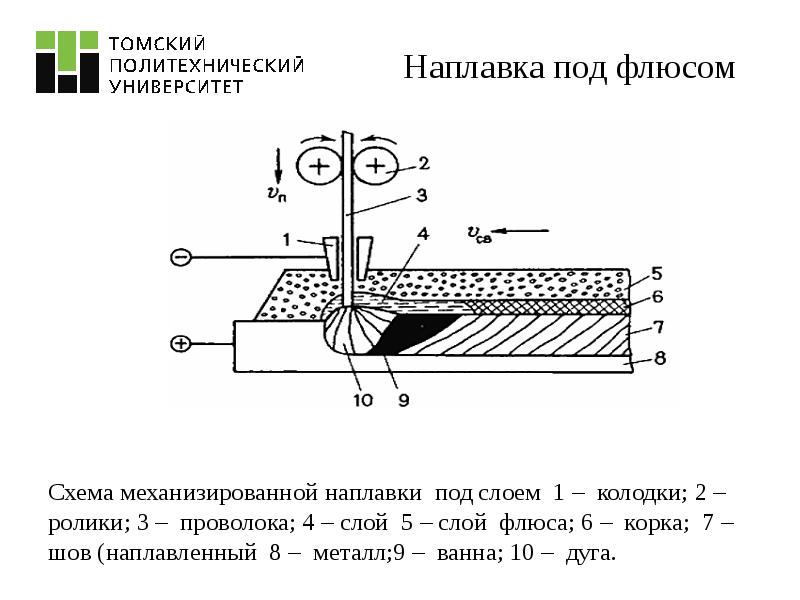

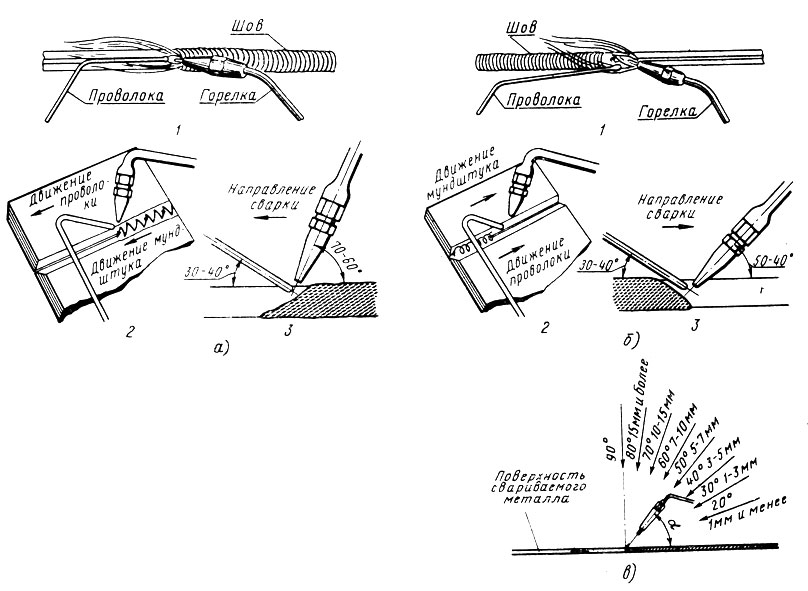

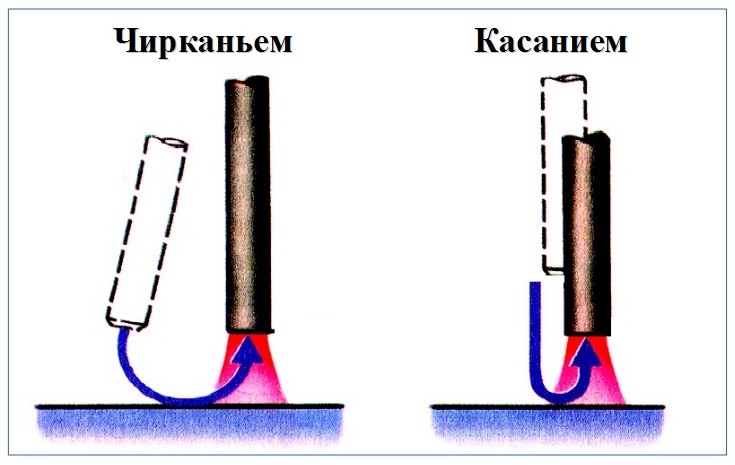

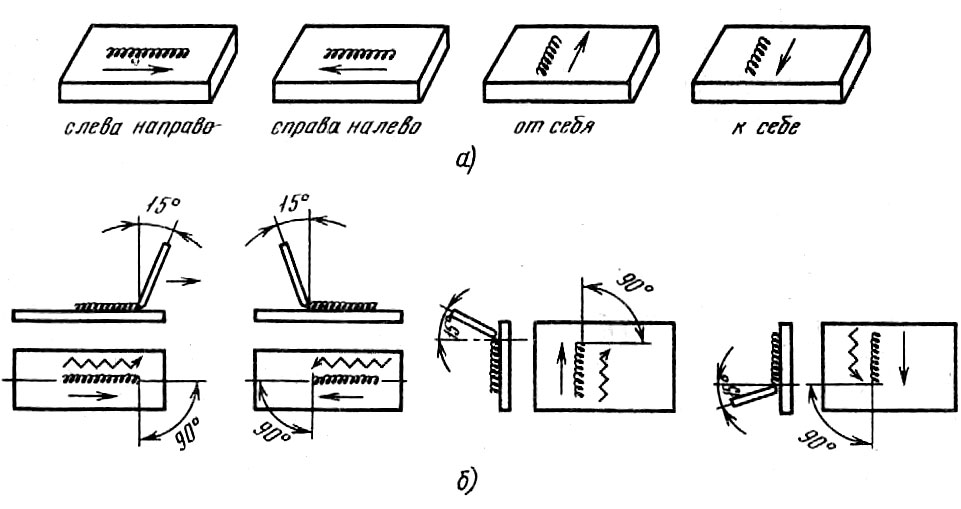

Что такое газовая сварка мы разобрались, это метод сваривания с использованием газа для нагревания металлической поверхности. В результате основа размягчается, образует сварочную ванну. Процесс горения газовой смеси обеспечивает благодаря введению в нее чистого кислорода.

Технология газовой сварки имеет целый ряд преимуществ:

- Данный метод сваривания не требует применения специального оборудования, а именно сварочного инвертора или полуавтоматического аппарата.

- Все расходные материалы можно приобрести в любом магазине со сварочными приспособлениями, они имеют не высокую стоимость.

- Сварка газом может проводиться даже без применения мощного источника энергии.

- Технологический процесс выполняется достаточно просто, его смогут выполнить даже сварщики, не имеющие большого опыта.

- Наблюдается возможность контролирования режимов сварочного процесса.

- Не всегда обязательно использование средств индивидуальной защиты.

- Во время применения качественной придаточной проволоки и правильно подобранного пламени можно получить качественные и прочные сварные швы. По этой причине часто используется при соединении комплектующих трубопроводов.

- Рабочее изделие достаточно медленно прогревается, именно это позволяет избежать деформирования или пропала, как при использовании полуавтоматической сварки и электродов.

Помимо положительных качеств газовая сварочная технология имеет отрицательные особенности:

- во время процесса металл прогревается длительное время, это негативно отражается на производительности;

- область тепла, которая образуется при помощи газовой горелки, имеет большие размеры;

- достаточно тяжело удерживать тепло, которое создается газовой горелкой. По сравнению с электродуговой технологией оно получается более рассеянным;

- сварка с применением газовых смесей считается дорогим методом соединения металлов;

- во время соединения толстых металлических деталей значительно снижается скорость выплавления швов. Это связано с низкой концентрации тепла, которое исходит от газовой горелки;

- технология сваривания с применением газа плохо поддается автоматизации. Механизировать можно процесс сварки тонкостенных труб, резервуаров, которые выполняется с использованием многопламенной горелки;

ни в коем случае не стоит проводить сваривание внахлест, это может привести к деформированию швов.

Преимущества и недостатки

У любого метода обработки есть положительные и отрицательные моменты. Сварка взрывом не исключение. К достоинствам относят:

- Стремительность процесса. Стоит вспомнить, что соединение заготовок происходит за какие-то доли секунды. Именно скорость обработки часто становится основным фактором при выборе сварки взрывом.

- Сплавление разнородных металлов. Другие способы сварки исключают возможность качественной сварки материалов с разными физико-химическими характеристиками.

- Плакирование. Данным термином называют придание определенных свойств путем покрытия верхнего слоя слоем другого металла.

- Экономичность. Цельные детали успешно заменяют плакированными, что существенно снижает затраты на заготовки.

- Дешевизна. Технология сварки взрывом включает в себя затраты только на взрывчатое вещество и детонатор. Другого оборудования не требуется.

- Универсальность. Создание изделий сложной формы, заготовок для ковки и штамповки, деталей со множеством изгибов.

Помимо положительных моментов существуют и отрицательные. Среди основных недостатков стоит отметить:

- низкий уровень управляемости процессом, мощную взрывную волну сложно контролировать;

- необходимость соответствующей квалификации для допуска к работе;

- взрывать можно только в специальных защитных камерах или на оборудованных полигонах;

- длительная подготовка, для расчета типа взрывчатого вещества и его закладки требуется много времени;

- низкая автоматизация, сильная зависимость от человеческого фактора, увы, автоматизировать такую сварку пока не смогли.

Несмотря на преобладание положительных моментов, пренебрегать техникой безопасности нежелательно.

Технология сварки взрывом

Стоит учитывать, что рассматриваемая технология характеризуется довольно большим количеством особенностей. Примером назовем следующие моменты:

- Для совершения соединения требуется всего несколько мгновений. За счет сильного механического воздействия создается прочное соединение, которое сможет выдержать серьезное механическое воздействие.

- Рассматриваемая технология не ограничивает размеры соединяемых заготовок. Если нужно провести плавку больших изделий, то обычная технология, связанная с использованием обычного инвертора, не подходит. Большей производительностью характеризуется именно рассматриваемый метод.

- Особенностью технологии также можно назвать то, что она применяется для соединения различных по химическому составу материалы.

- После применения сварки методом взрыва необходимо помнить о том, что при повторном подогреве зоны соединения может появится интенсивная диффузия.

- При воздействии высокой температуры свойства шва могут со временем пропасть. При этом показатель прочности и надежности существенно снизиться.

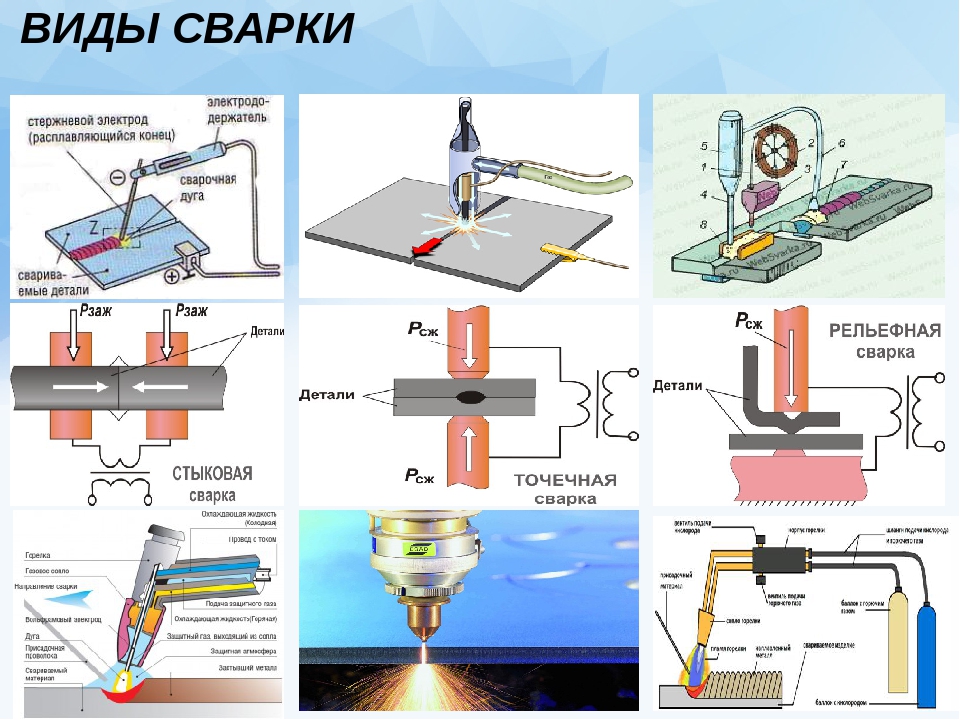

Виды сварки

При соединении стали и титана может применяться ванадий и ниобий в качестве прослойки. В противном случае со временем место соединения не выдержит сильное механическое воздействие.

Не стоит забывать о технике безопасности. Взрывная волна несет с собой опасность для самого исполнителя и окружающих. При разработке рассматриваемого метода уделили довольно много внимания технике безопасности. Ее особенностями назовем следующие моменты:

Полигоны должны быть расположены вдали от жилых объектов и населенных пунктов. Это связано с тем, что взрывная волна может привести к повреждению построек.

Рабочая площадка зачастую создается при применении песка. Рекомендуемая толщина песчаной подушки составляет 1 метр. Если расчетная сила воздействия составляет 200 килограмм, то проводится особая подготовка площадки.

При обработке небольших изделий и применении заряда с воздействием 20 килограмм применяется взрывная камера. Подобная конструкция может быть расположена на заводе или в специальном помещении. Рекомендуемая толщина стенок составляет 25 см. При изготовлении подобной конструкции применяются материалы, которые могут выдерживать подобного рода воздействие.

Оператор должен использовать специальную одежду и средства индивидуальной защиты

Особое внимание уделяется противопожарной безопасности, так как взрыв может привести к появлению очага возгорания.

Стоит учитывать, что технология может проводится исключительно лицами, которые получили соответствующее разрешение.

Особенности процесса сварки взрывом

Сварное соединение образуется в течение миллионных долей секунды, то есть практически мгновенно. Сварное соединение возникает вследствие образования металлических связей при совместном пластическом деформировании свариваемых поверхностей металла. Малая продолжительность сварки предотвращает возникновение диффузионных процессов. Эта особенность позволяет сваривать металлы, которые при обычных процессах сварки с расплавлением металлов образует хрупкие интерметаллические соединения, делающие швы непригодными к эксплуатации.

При сварке взрывом можно получать соединения неограниченной площади. При этом процесс сварки осуществляется тем проще, чем больше отношение площади соединения к толщине метаемой части металла. Осуществлены соединения площадью 15…20 м2.

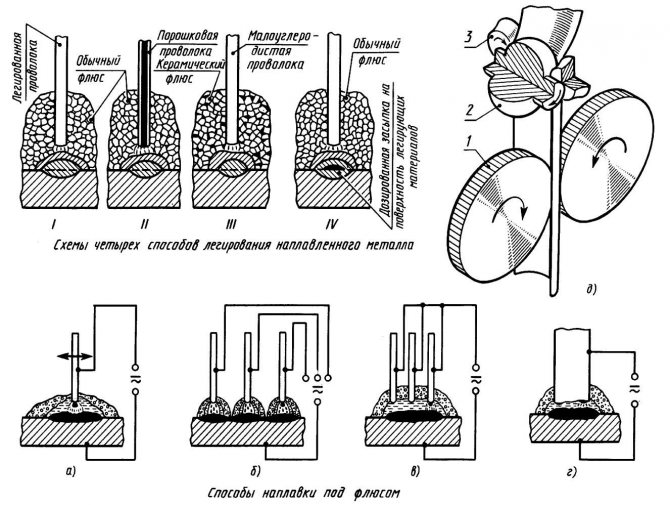

| 1 – детонатор; 2 – заряд ВВ; 3 – метаемые пластины; 4 – неподвижная пластина; 5 – подложкаРисунок 3 – Сварка трех- и много- слойных плоских соединений одновременно одним зарядом ВВ | 1 – детонатор; 2 – заряд ВВ; 3 – соединяемые трубыРисунок 4 – Сварка взрывом стыка труб |

| 1 – детонатор 2-металлическая призма направления детонационной волны; 3-заряд ВВ; 4-облицо вываемый лист; 5-метаемые листы; 6-центрирующее основание. Рисунок 5 – Приварка двух наружных слоев к листу взрывом одной точки | 1 – детонатор; 2 – металлический конус для направления детонационной волны; 3 – заряд ВВ; 4 – метаемая труба; 5 – облицовываемый цилиндр; 6 – грунт. Рисунок 6 – Наружная облицовка цилиндрических тел кольцевым зарядом ВВ |

Наряду со сваркой листовых деталей применяются и другие технологические схемы, представленные на рисунках 3 – 7.

Сварка взрывом начинает использоваться для стыковых нахлесточных соединений некоторых готовых элементов конструкций. Перспективное применение сварки взрывом для соединения армированных металлов, получения из порошков монолитных металлов и сплавов

1-детонатор; 2-металлический конус для направления детонационной волны; 3 – заряд ВВ; 4 – метаемая труба; 5 – облицовываемый цилиндр; 6 – центрирующее основание.Рисунок 6 – Сварка биметаллических цилиндрических заготовок переменного диаметра.

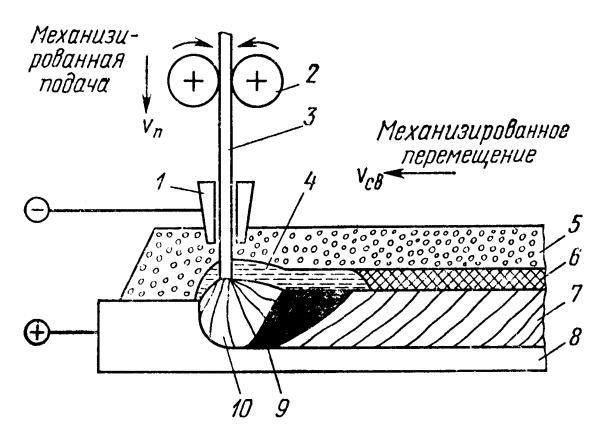

При сварке листовых деталей основными параметрами режима являются:

угол установки деталей α = 2…16°;

первоначальный зазор h = 2…13 мм;

скорость детонации ВВ Vд = 2500…3500 м/с;

скорость соударения Vс;

скорость перемещения точки соударения Vк.

На практике для определения режимов сварки взрывом последовательно выбирают необходимую скорость детонации (Vд = 2500…3500 м/с), величину зазора h и угол наклона α. Возможна сварка деталей без зазора с h = 0 и углом a = 0°. Если основные параметры выбраны оптимальными, то получается высококачественное сварное соединение, равное по прочности основному металлу.

Сварные соединения, полученные взрывом, обладают достаточно большими прочностными свойствами. При испытаниях разрушение образцов, как правило, происходит по наименее прочному металлу пары на некотором расстоянии от плоскости соединения.

При сварке листовых деталей взрывом соединение наблюдается практически по всей поверхности. Таким образом изготавливают биметаллические материалы, которые применяются в конструкциях непосредственно после сварки или после прокатки, с помощью которой изготавливаются листы необходимых размеров и толщины. Можно также получить не только двухслойный, но и многослойный биметаллический материал.

К недостаткам процесса можно отнести трудность сварки малопластичных, хрупких металлов (чугуна, высокопрочных титановых сплавов), разрушающихся при взрывном нагружении.

Применение сварки

- Опираясь на картину динамики процесса сварки взрывом, нетрудно представить, как приведенную на рис. 2 принципиальную схему сварки взрывом с параллельным расположением свариваемых поверхностей можно преобразовать в целый ряд технологических схем: сварка трех- и многослойных плоских соединений одновременно одним зарядом ВВ (рис. 9, а), одно-временная приварка двух наружных слоев к плоскому среднему одновременным взрывом из одной точки двух зарядов ВВ (рис. 9, б);

- наружная облицовка цилиндрических тел с помощью взрыва кольцевого заряда ВВ (рис. 9, в) ;

- сварка полых заготовок биметаллических труб (рис. 9, з), сварка биметаллических цилиндрических заготовок переменного диаметра для изготовления из разнородных металлов бесступенчатых трубных переходников (рис. 9, д);

- внутренняя облицовка цилиндрических заготовок (рис. 9, е)\ получение с помощью сварки взрывом многослойных армированных металлов (рис. 9, ж) приварка труб к трубным решеткам теплообменников (рис. 9, з).

Рис. 8. Микроструктура зоны соединения титана (вверху) со сталью XI7; X 20 ООО

Помимо этого в последнее время сварка взрывом начинает применяться для стыковых и нахлесточных соединений некоторых готовых элементов конструкций.

Отличительные особенности процесса сварки взрывом, а также разработанные технологические схемы определяют области промышленного применения этого способа.

- Изготовление биметаллических и многослойных плоских заготовок с высокопрочным соединением слоев из разнородных металлов, сталей и сплавов для последующей прокатки. Размеры свариваемых заготовок позволяют получать тонкие и толстые листы стандартных размеров.