Виды электродов и как их выбрать для сварки на первых порах?

Среди наиболее популярных и доступных для сварки можно назвать следующие марка электродов:

- ОК-46

- МР-3

- УОНИ 13/55

- ЦЛ-11

Рассмотрим каждый из видов подробно.

ЦЛ-11

Электроды этой марки используются для нержавеющей стали, так называемой нержавейки. Применяются они в изделиях, которые будут работать при температуре не выше 250 °С.

В бытовых ситуациях, они помогают сварщику добиться шва с мелкой чешуйчатостью, и получить переход без переломов между кромками изделия и швом. Сам шлак имеет малый объем, так что не составит труда его удалить

Следует обратить внимание, что покрытие у них основное

Рутиловые МР-3 и OK -46

Данные марки электродов — рутиловые. Его следует выбрать в случае, если вы работаете с углеродистыми и низколегированными сталями. Безусловным преимуществом выбранной модели станет то, что можно применить как с постоянным током, так и с переменным. Наибольшее распространение получили сварочные электроды марки мр-3, особенно в быту. На даче, в гараже ими лучше всего выполнять сварку.

Дуга получается стабильная несмотря на качество подготовки изделия, чистоты поверхности металла. Также плюсов является то, что металл практически не разбрызгивается. Они вобрали все плюсы своего покрытия в то же время снизив негативные факторы.

УОННИ 13/55

Это чрезвычайно часто применяемый и очень популярный электрод. В отличии предыдущего вида покрытие используется основное. Используются также, как и предыдущее марки для низкоуглеродистых, низколегированных сталей. Этот вариант хорош еще и тем, что применяется для элементов ответственных изделий и конструкций. Связано это с особенностями образуемого сварочного шва:

- Отличается особой пластичностью;

- Шов является прочным, выдерживает сильные нагрузки;

- При применении не боится холода;

- Не критичны перепады напряжения.

При работе с УОНИИ 13/55 следует соблюдать особые правила

Эти правила касаются предварительной подготовки материалов: они должны быть чистыми от ржавчины, грунта, масленых загрязнений, влаги. Если заготовка будет иметь масляные, водяные, ржавые пятна или капли, то будут появляться поры.

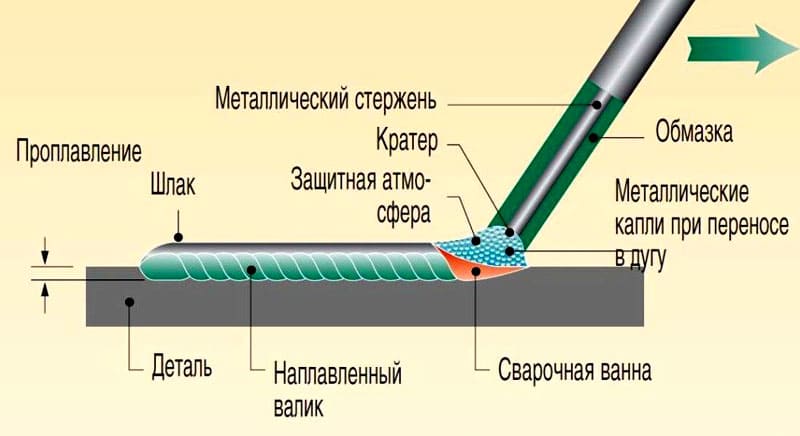

Принцип работы электрода для сварки

Сварочные электроды зажигаются с контактного конца, где появляется электрическая дуга, расплавляющая под действием высокой температуры сам стержень, а также окружающее его пространство в металлических заготовках. Таким образом, в месте образования электрической дуги образуется ванна из расплавленного металла. Чтобы сделать шов и соединить две части заготовки, сварщик должен перемещать спиралевидными движениями, для лучшей связи вещества, ванну по контуру, где должен проходить шов. Благодаря этому, пик температуры будет смещаться, расплавляя еще несоединенные элементы, а то место, где уже ванна бала заполнена металлом, остывает, образуя неразъемное соединения.

Назначение

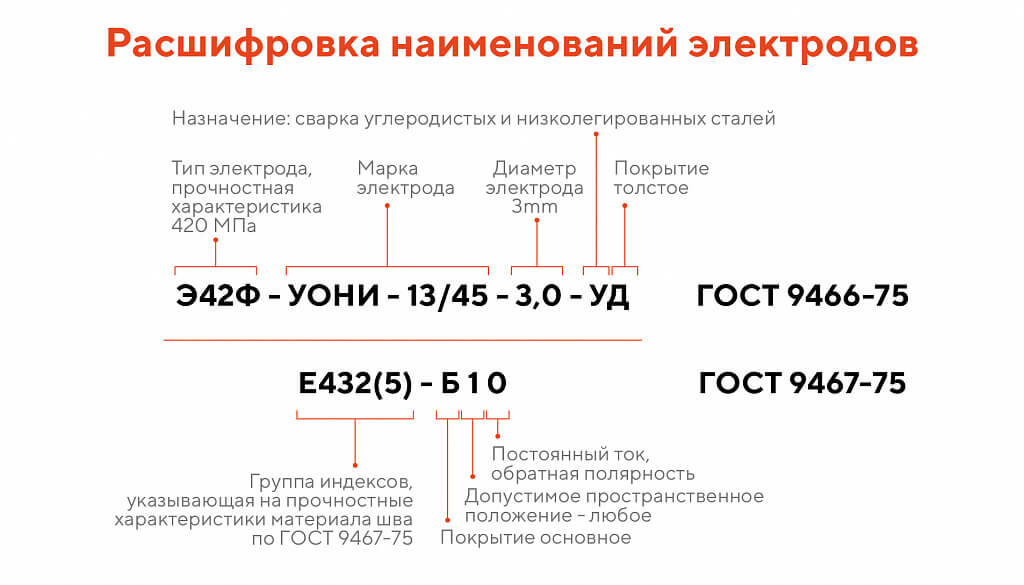

В марке электрода, как правило, зашифровано его назначение. Например, изделия типов:

- УОНИ — предназначены для сварки деталей при низких температурах;

- АНО-21 — для выполнения работ с тонкими (до 4 мм) деталями, эксплуатируемых под небольшими давлениями;

- МР-3С — для сварки деталей из проката и среднеуглеродистых сталей толщиной до 20 мм;

- ЛЭЗ — для наплавки изношенных деталей;

- недорогие электроды ОЗС-12 универсального применения рекомендованы для сваривания углеродистых сталей, отличаются простотой применения;

- рутиловые изделия марки АНО-4 применяют для сварки низколегированных и низкоуглеродных сталей; работают и на постоянном, и на переменном токах; хорошо варят загрязнённый ржавчиной металл, обладают устойчивым горением дуги, легко очищаются от шлака.

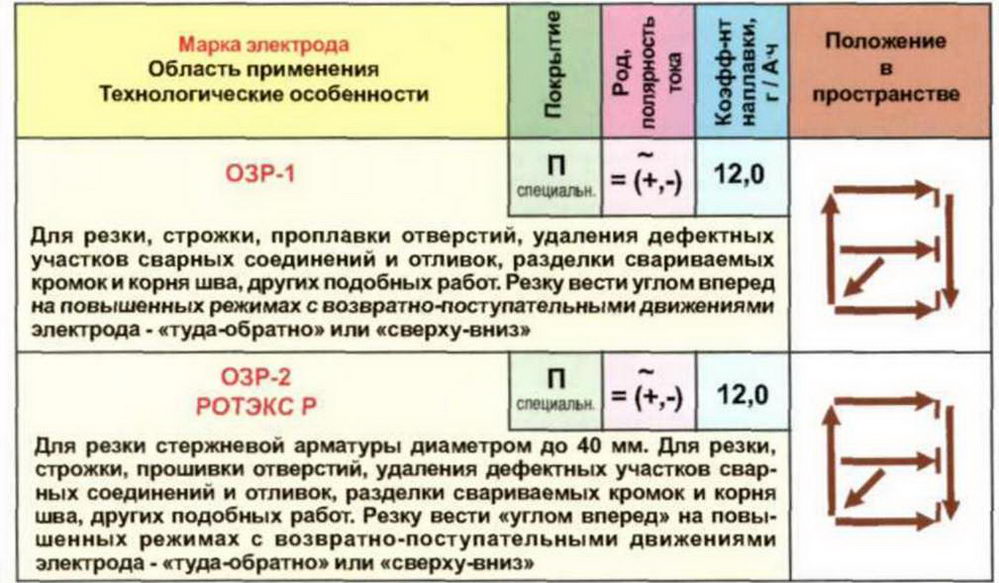

Специалисты различают электроды для сварки, прихватки, наплавки и резки. Большим спросом пользуются универсальные изделия, с которые экономится много времени при выполнении разнородных работ.

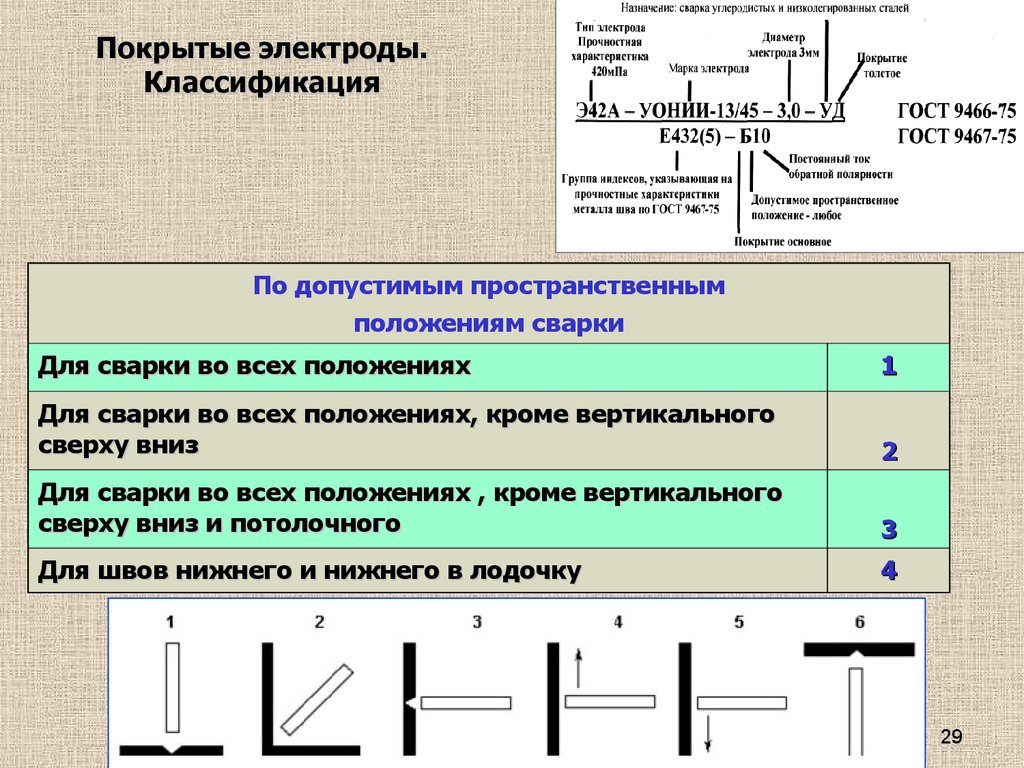

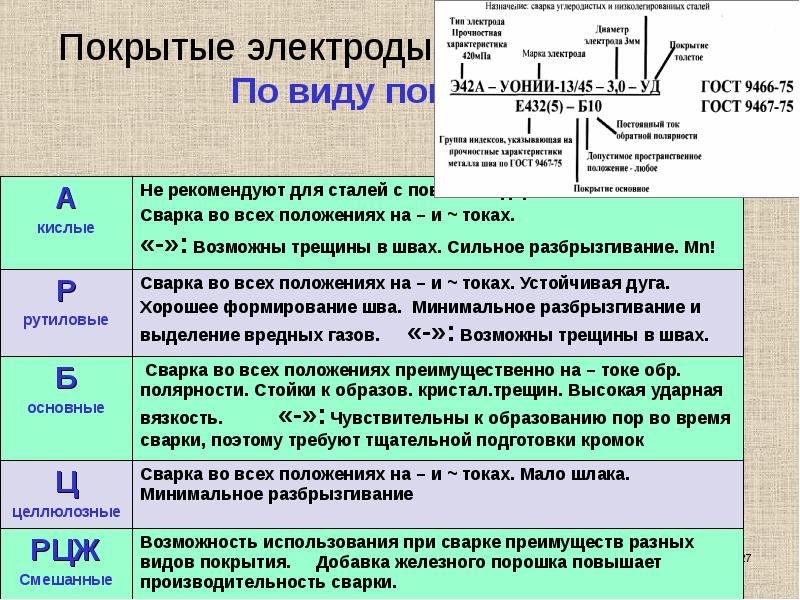

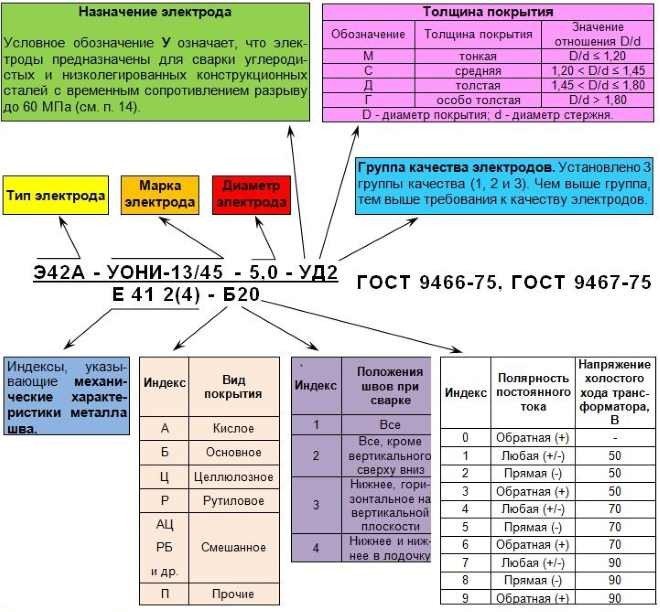

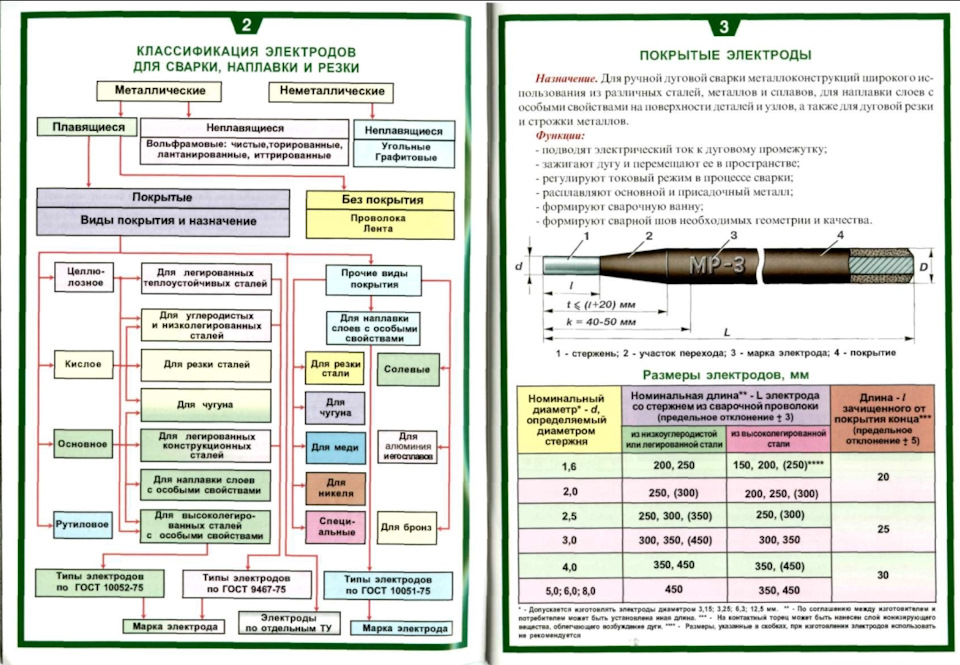

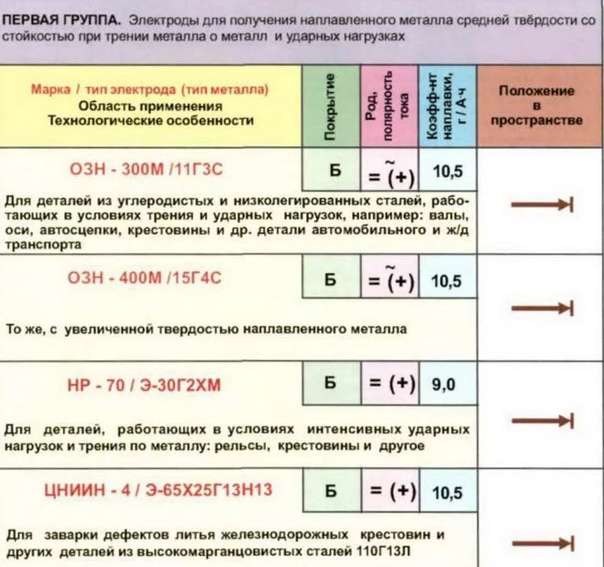

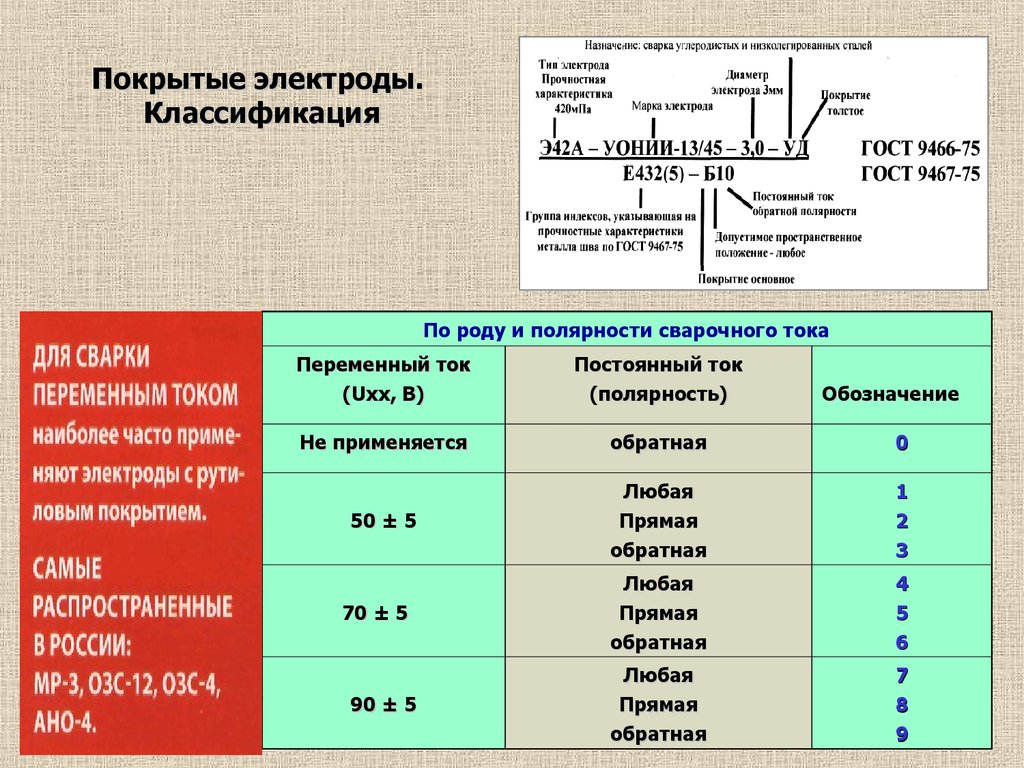

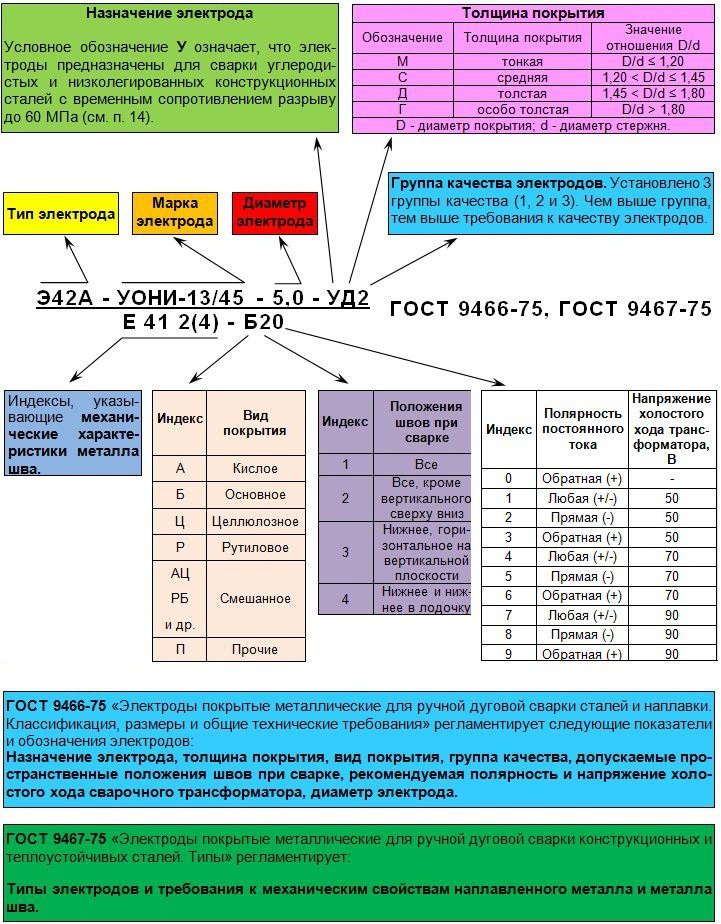

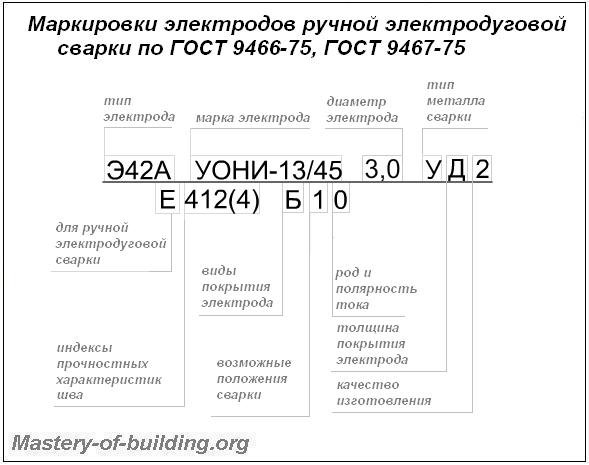

Классификация стальных покрытых электродов для ручной дуговой сварки

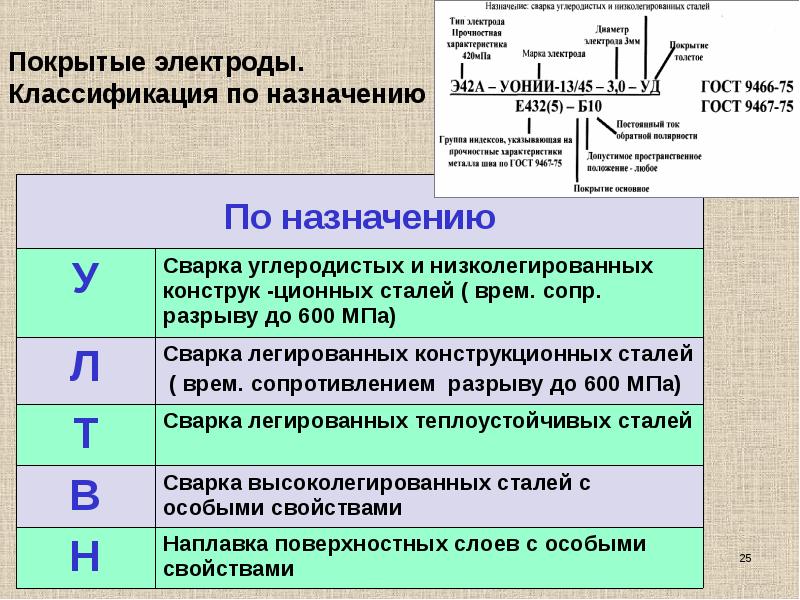

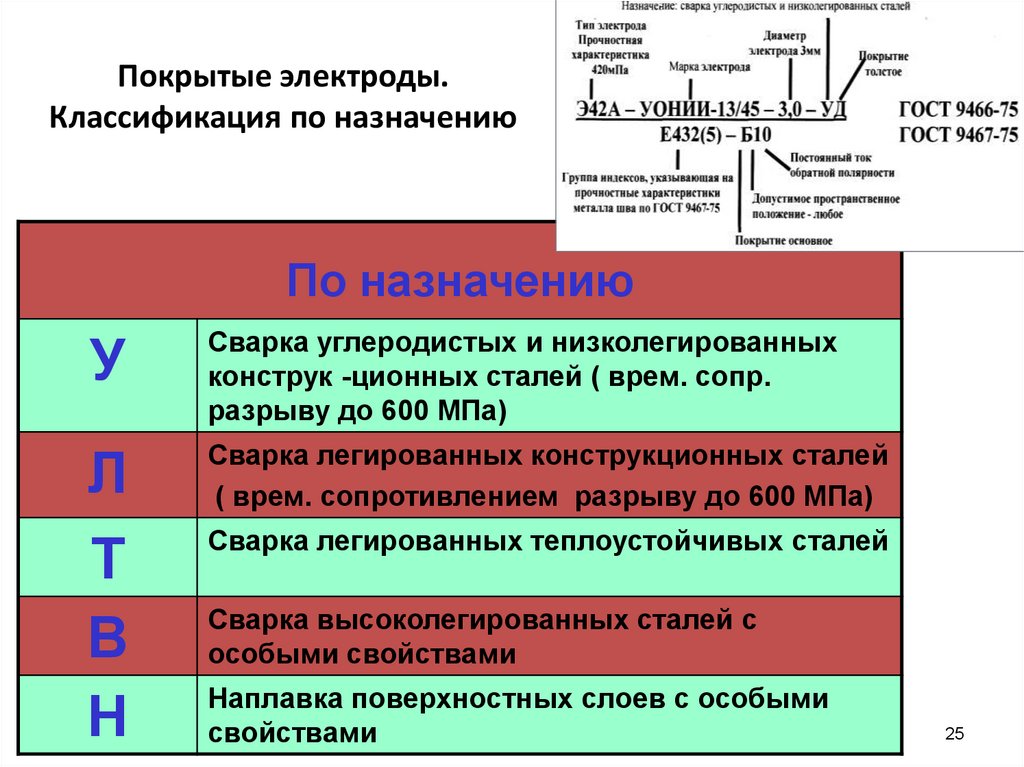

Классификация покрытых электродов, в зависимости от их назначения

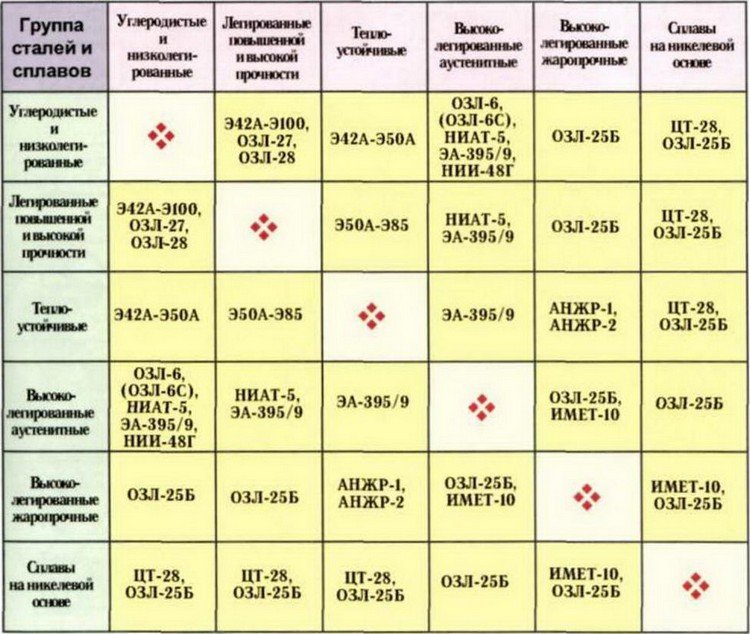

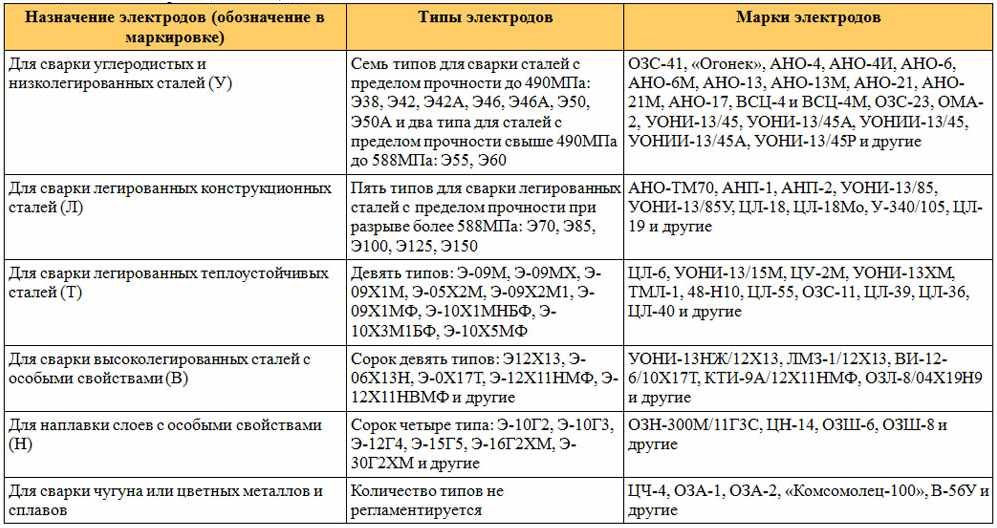

Электроды для ручной дуговой сварки изготавливают в соответствии с требованиями ГОСТ9466. В зависимости от области применения, согласно ГОСТ9467, стальные покрытые электроды для дуговой сварки делятся на следующие группы:

У — для сварки углеродистых и низкоуглеродистых конструкционных сталей с временным сопротивлением разрыву 600МПа. Для этой цели, согласно ГОСТ9476, используются следующие марки электродов: Э38, Э42, Э42А, Э46, Э50, Э50А, Э55, Э60.

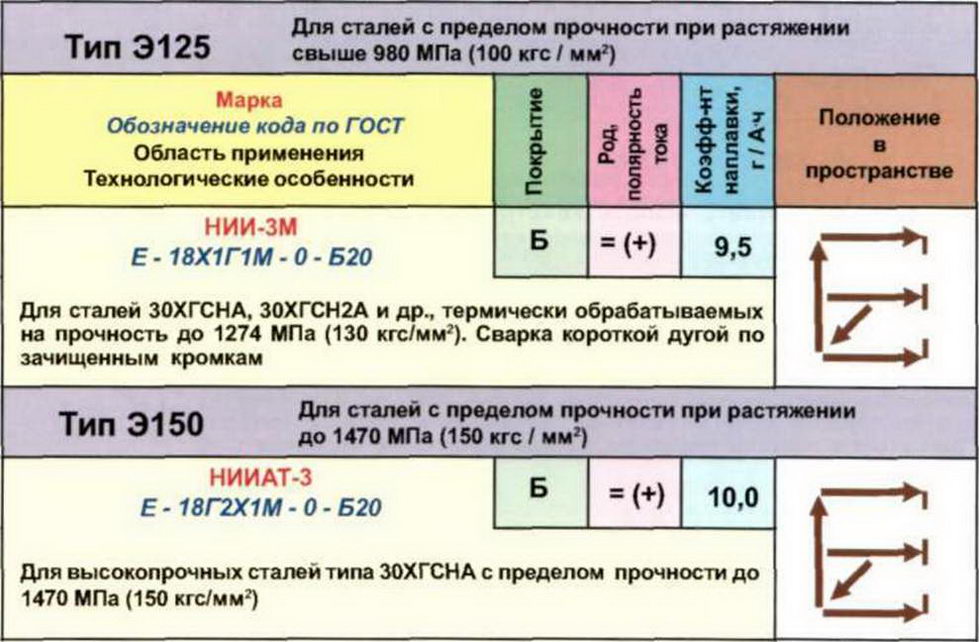

Л — электроды данной группы применяют для сварки легированных сталей, а также для сварки конструкционных сталей с временным сопротивлением разрывы более 600МПа. Это такие марки электродов, как Э70, Э85, Э100, Э125, Э150.

Т — данные электроды предназначены для сварки легированных теплостойких сталей. В — электроды для сварки высоколегированных сталей с особыми свойствами (ГОСТ10052). Н — электроды для наплавки поверхностных слоёв с особыми свойствами.

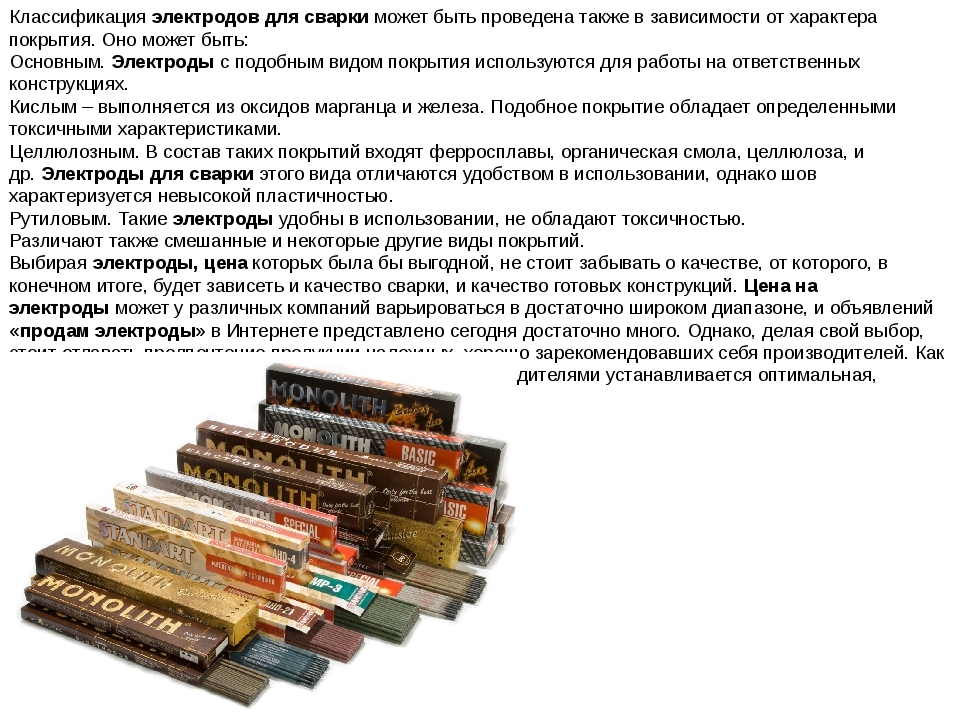

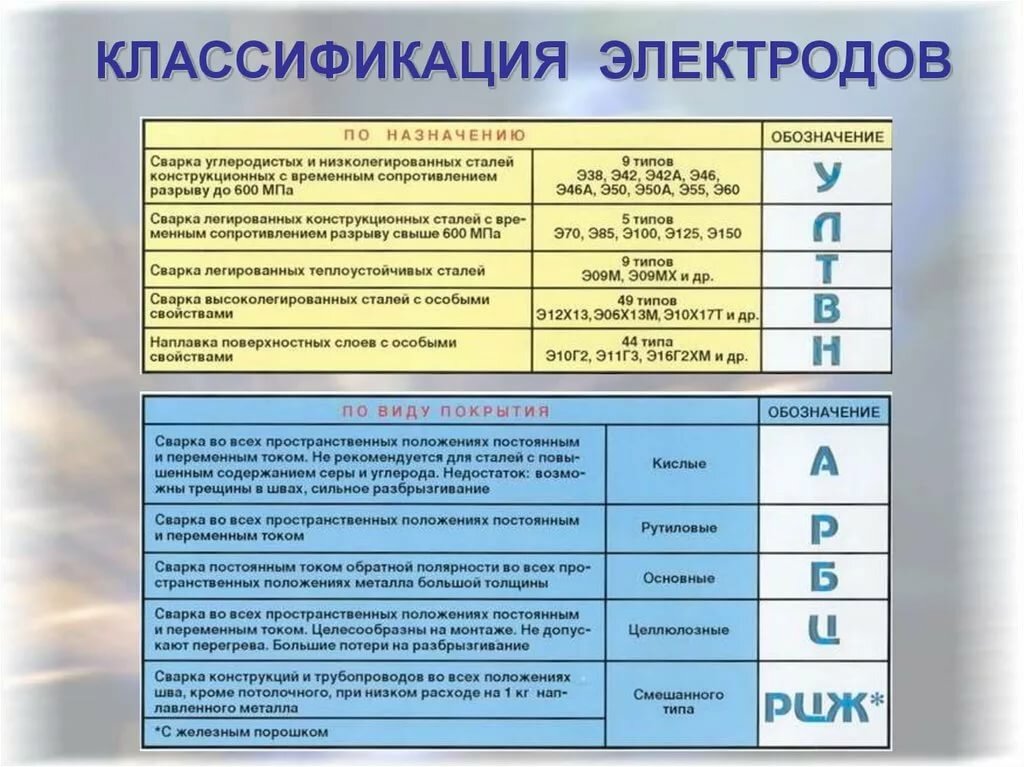

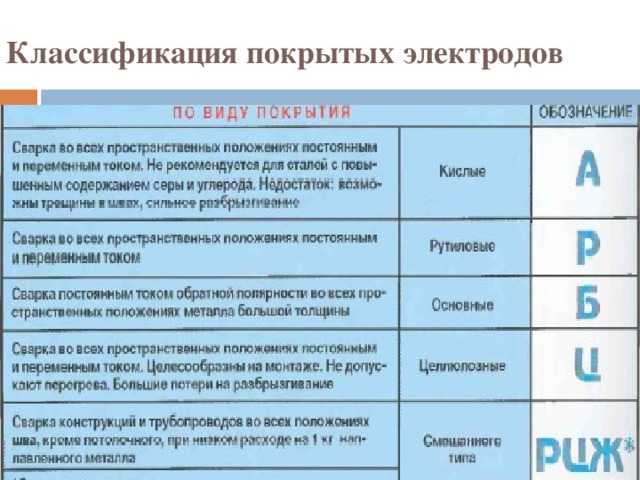

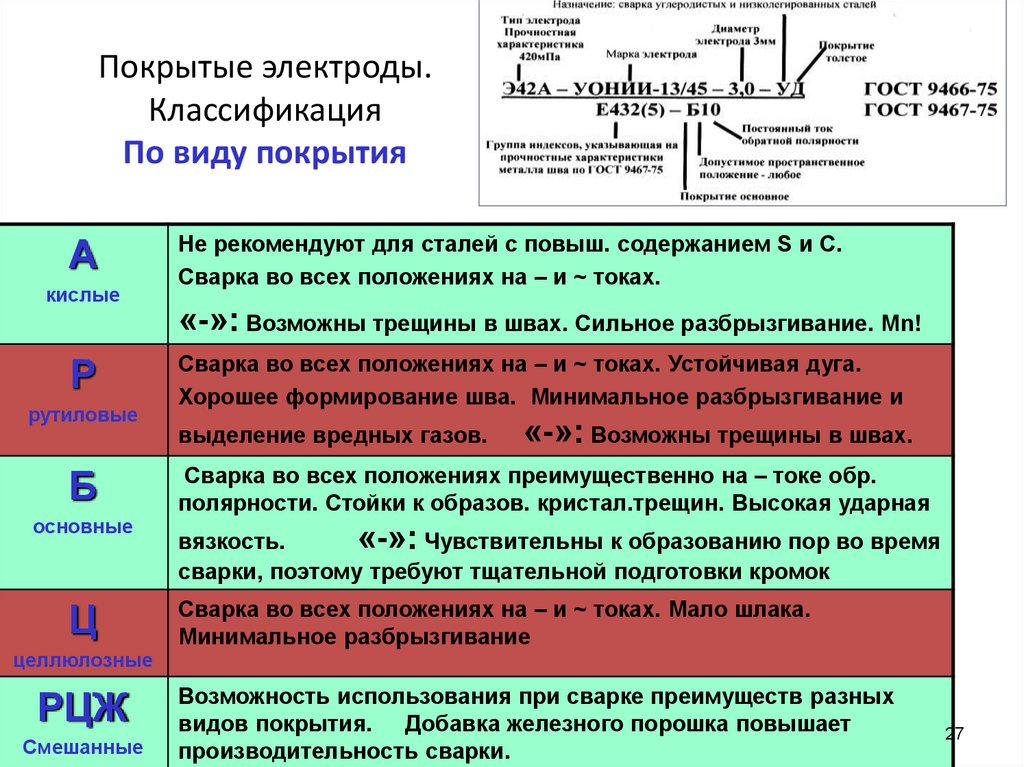

Классификация электродов, в зависимости от вида покрытия

А — электроды с кислым покрытием (например, АНО-2, СМ-5 и др.). Эти покрытия состоят из оксидов железа, марганца, кремнезёма, ферромарганца. Эти электроды обладают высокой токсичностью из-за содержания оксида марганца, но, при этом, обладают высокой технологичностью.

Б — основное покрытие (электроды УОНИ-13/45, УП-1/45, ОЗС-2, ДСК-50 и др.). В состав этих покрытий не входят оксиды железа и марганца. В состав покрытия для электродов УОНИ-13/45 входят мрамор, плавиковый шпат, кварцевый песок, ферросилиций, ферромарганец, ферротитан, замешанные на жидком стекле. При сварке электродами с основным покрытием, получается сварной шов с высокой пластичностью. Данные электроды используют для сварки ответственных сварных конструкций.

Р — электроды с рутиловым покрытием (АНО-3, АНО-4, ОЭС-3, ОЗС-4, ОЗС-6, МР-3, МР-4 и др.). Основу покрытия данных электродов составляет рутил TiO2, давший название этой группе электродов. Рутиловые электроды для ручной дуговой сварки менее вредные для здоровья, чем другие. При сварке металла такими электродами толщина шлака на сварном шве небольшая и жидкий шлак быстро твердеет. Это позволяет использовать данные электроды для выполнения швов в любом положении.

Ц — группа электродов с целлюлозным покрытием (ВСЦ-1, ВСЦ-2, ОЗЦ-1 и др.). Компонентами для таких покрытий являются целлюлоза, органическая смола, тальк, ферросплавы и некоторые другие составляющие. Электроды с таким покрытием можно использовать для выполнения сварки в любом положении. Преимущественно они используются при сварке металлов малой толщины. Недостатком их является пониженная пластичность сварного шва.

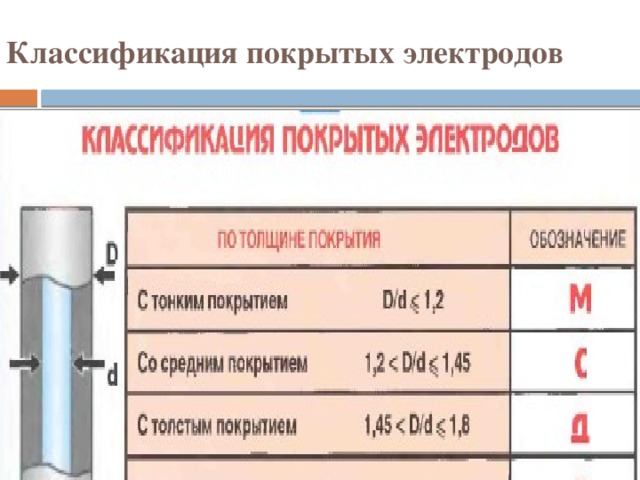

Классификация электродов по толщине покрытия

В зависимости от толщины покрытия (отношения диаметра электрода D к диаметру электродного стержня d), электроды подразделяются на группы:

М — с тонким покрытием (соотношение D/d не более 1,2). С — со средним покрытием (соотношение D/d в пределах от 1,2 до 1,45). Д — с толстым покрытием (соотношение D/d в пределах от 1,45 до 1,8). Г — электроды с особо толстым покрытием (соотношение D/d более 1,8).

Классификация электродов по качеству

Классификация по качеству включает в себя учёт таких показателей, как точность изготовления, отсутствие дефектов в сварном шве, выполненном электродом, состояние поверхности у покрытия, содержание серы и фосфора в металле сварного шва. В зависимости от этих показателей, электроды делятся на группы 1,2,3. Чем больше номер группы, тем лучше качество электрода и выше качество сварки.

Классификация электродов по пространственному положению при сварке

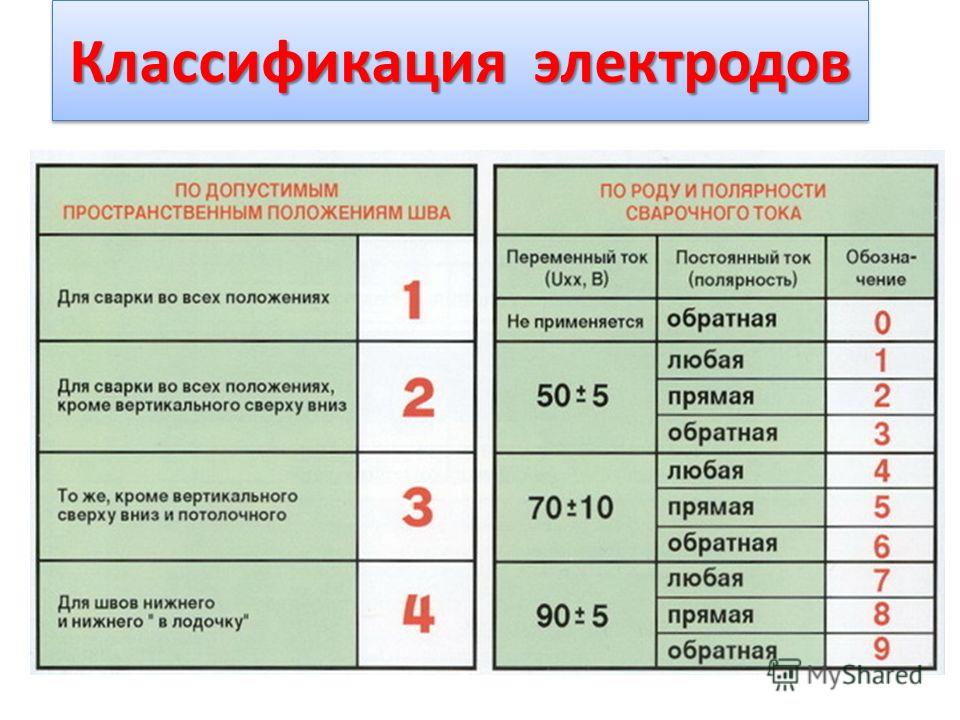

Различают 4 группы электродов, в зависимости от допускаемого пространственного расположения свариваемых деталей:

1 — допускается сварка в любом положении; 2 — сварка в любом положении, кроме выполнения вертикальных швов сверху вниз; 3 — сварка в нижнем положении, а также выполнение горизонтальных швов и вертикальных снизу вверх; 4 — сварка в нижнем положении и нижнем «в лодочку».

Кроме вышеперечисленных способов классификации, ГОСТ9466 предусматривает классификацию электродов в зависимости от полярности сварочного тока, напряжения холостого хода, вида источника питания сварочной дуги. Исходя из этих показателей, электроды делятся на десять групп и обозначаются цифрами от 0 до 9.

Назначение сварочных электродов

Роль электродов сводится к формированию дуги в электродуговой сварке. Качество электродов напрямую влияет на эффективность работы и результат. Насколько стабильной будет дуга, как глубоко прогреется металл, легко ли разжечь дугу и другие нюансы во время сварки определяются выбором электродов. Они должны:

- поддерживать во время работы стабильную дугу;

- плавиться равномерно;

- формировать аккуратный шов с нужным химическим составом;

- создать условия для минимизации разбрызгивания раскаленного металла;

- способствовать повышению эффективности сварочных работ;

- обеспечивать прочность стыка;

- обладать низкой степенью токсичности.

Помимо этого, должен легко удаляться шлак, который образуется в процессе сварочных работ.

Прокаливание электродов

Обмазка электродов требует герметичности при хранении, однако это условие повсеместно не выполняется. Острые края стержней, как правило, нарушают герметичность полиэтиленовой упаковки уже при первой перекладке пачек. Таким образом, к моменту покупки электроды оказываются напитанными излишней атмосферной влагой.

В таком состоянии из-за опасности получения некачественного шва и возможности слишком сильного разбрызгивания металла сварку ими производить нельзя. Нужно высушить электроды. Производитель даёт чёткие рекомендации относительно параметров процесса, устанавливая время сушки и предельную температуру. Она обычно не превышает 260 ºС.

Как научиться варить

Чтобы научиться обращаться с электродами с нуля, надо постоянно практиковаться в сварке. Процесс несложный, но требующий ловкости. Желательно посмотреть, как это делает специалист, не забыв применить защитные очки.

Надо так взяться за держатель, чтобы обеспечить хороший обзор рабочего места. После этого стержень наклоняется под углом 30 градусов к плоскости детали, а затем делается чиркающее движение об неё, после которого должна зажечься дуга. Сразу вслед за этим электрод максимально приближается к заготовке, так, чтобы обмазочное покрытие коснулось свариваемой поверхности.

Далее, следует дождаться появления в зоне сварки красного пятна, которое образуется в результате расплавления обмазки (флюса). Через какое-то время (примерно через 2-3 секунды) в центре красного образования начнёт проявляться оранжевое пятнышко с большей яркостью и постоянно дрожащей по краям мелкой рябью.

В этой точке расплавленный металл формируется в каплю, дрожащую из-за воздействия электрического тока и высоких температур. Специалисты называют эту каплю сварочной ванной, то есть местом, где плавится металл и образуется шов.

После появления ванны останется лишь плавно сдвигать эту зону по направлению предполагаемого соединения. Так постепенно образуется шов. Умение варить открывает широкие возможности для строительства и творчества. Ведь сварка помогает создавать оригинальные и прочные конструкции.

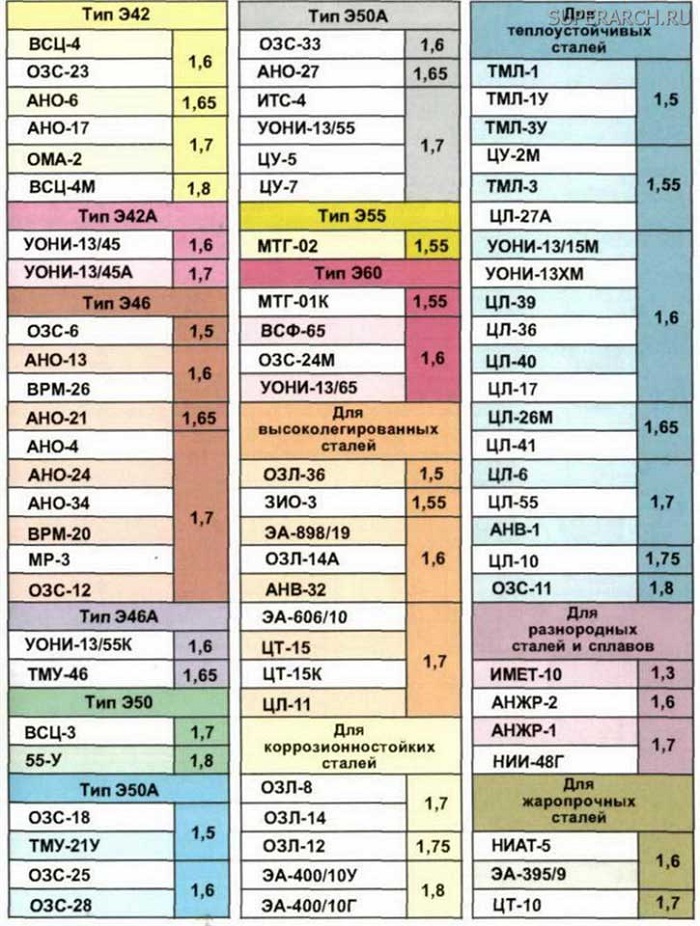

Таблица марок стержней и сферы использования для ручной дуговой сварки и наплавки легированной стали

Большинство стержней специально разработано для работы с определенным видом материалов. К ним относятся легированные стали. Они широко используются в промышленности, поэтому под них были созданы соответствующие расходные материалы.

Они содержат те же элементы, что и сталь, чтобы компенсировать их во время работы. Таким образом, электродуговая сварка будет наиболее эффективна.

| Тип стержня | Марка стали |

| Э-70 | Х2ГМР, 14 ХМНДФР, 14 ХГНМД |

| НИАТ 3М | 30 ХГСА, 30 ХГСНА, 25 ХГСА, 20 ХГСА |

| УОНИ 13/85 | 35 ГС, 30 ХГ2С, 25 Г2С |

| ОЗС-11 | 2 МХ, 12 ХМФ, 15 Х1М1Ф, 15 ХМ |

| ТМЛЗУ | 2 Х1МФ, 20 ХМФЛ, 15 Х1М1ФЛ, 15 Х1М1Ф |

| ЦЛ-45 | 15 Х1МФ, 12 Х1МФ |

Виды и состав обмазки сварочных электродов

Для ручной дуговой сварки применяются электроды, состоящие из стержней длиной 25-45 см, на поверхность которых нанесен слой специального покрытия. На рынке представлено их несколько классов:

- стабилизирующие. В своем составе имеют элементы, которые отлично ионизируют сварочную дугу. В большинстве своем покрытие наносится на стержни тонком слоем — тонкопокрытые электроды;

- защитные. Покрытие выполнены из смеси разных материалов. Основная задача состава — защитить зону расплава от воздействия атмосферного воздуха. Помимо этого, они способствуют стабильному горению дуги, рафинируют и легируют шов;

- магнитные. Наносятся на стержень непосредственно в процессе выполнения сварочных работ. Напыление осуществляется под воздействием электромагнитных сил, которые образуются между проволокой под напряжением и ферримагнитным порошком, засыпанным в специальный бункер. Проволока или стержень подаются в сварочную зону именно через этот бункер.

Существуют такие основные виды электродных покрытий:

- руднокислые. В их составе есть окислы марганца и железа, кремнезема и много ферромарганца. Чтобы создать защитную среду в состав включаются органические вещества — крахмал, древесная мука, целлюлоза и прочие;

- рутиловые. Становятся все более популярными, благодаря развитию технологий по добыче рутиловых минералов. Основной его компонент — двуокись титана (TiO2). Помимо рутила в покрытиях содержатся и другие элементы: карбонаты калия и магния, ферромарганец, кремнезем;

- фтористо-кальциевые. В состав включены карбонаты кальция и магния, ферросплавов и плавикового шпата;

- органические. В составе преимущественно органические соединения. Чаще всего используется оксицеллюлоза с добавлением шлакообразующих материалов, раскислителей и легирующих присадок.

Прокалка (сушка)

Если электроды хранились не в герметичной упаковке и могли отсыреть, то их советуют прокалить. Надо отметить, что прокалка электродов непосредственно перед применением относится к ответственным процедурам, обеспечивающим загорание дуги.

При этом специалисты не рекомендуют слишком увлекаться ею, поскольку чрезмерный и частый нагрев стержня может привести к повреждению специального покрытия.

Желательно точно просчитать требуемое количество изделий и просушить с таким расчётом, чтобы по завершении работ их не осталось совсем или оставалось по минимуму.

При следующем обращении к сварочным операциям просушенные ранее электроды должны быть отработаны в первую очередь.

Прокаливание необходимо ещё и для того, чтобы несколько поднять температуру расходного материала непосредственно перед его использованием для сварки труб, например. Немногие образцы изделий способны сразу обеспечить требуемый рабочий режим по причине слишком большого перепада температур в зоне сварки.

Дополнительный прогрев стержней также обеспечивает герметичность соединения, образующегося при так называемой «сварке под давлением». Однако при этом необходим постепенный их нагрев, позволяющий выпарить скопившуюся влагу во избежание появления известкового налёта.

Вопрос прокалки тесно связан с предельным временем и условиями хранения. Согласно действующим нормативам срок годности этих изделий составляет примерно пять лет. Но, по мнению ряда специалистов, они могут эксплуатироваться ещё какое-то время по окончании гарантийного срока.

Как определить расход материалов

Сварочные расходники высокого качества делаются из дорогого сырья с использованием сложных технологий. Поэтому их нужно экономить, не расходуя зря. Для этого существуют целые нормы, регулирующие расход каждого вида материала в зависимости от типа сварки, а также используемого для нее оборудования.

Нормы не строгие, поэтому позволяют понять нужное количество расходника только примерно. Но сначала нужно сделать расчет расхода, использовав формулы, в которые просто нужно поставить параметры.

Например, для проволок и электродов нужно знать площадь поперечного сечения шва, коэффициент наплавки, а также длину шва. Полученное значение подставляется под значения в нормативных документах с учетом запаса на пробные швы или исправление брака.

Таблица коэффициентов расхода электродов на одну единицу материала

Таблица коэффициентов расхода электродов на одну единицу материала

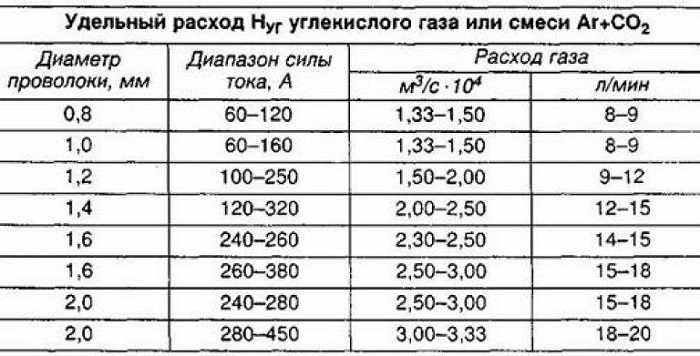

А вот расход газов можно просто определить по таблицам, для каждого вида существует своя.

Таблица расхода газа при сварке

Таблица расхода газа при сварке

Основные причины прилипания электрода

Сырые электроды. Часто встречающаяся проблема. Связана она с влагой, которую впитало покрытие (обмазка) электрода. Даже если электроды хранятся в сухом помещении, но в открытом виде они будут впитывать в себя всю влагу. Для избегания этого электроды поставляются в упаковке в целлофановом покрытии.

Отсыревшие электрода плохо варят и стреляют в процессе сварки. Шов от сварки таких электродов местами содержит поры и шлаковые включения. Если в гараже или в сарае Вы нашли завалявшиеся электроды, без сожаления их выкидуйте.

Плохое качество электродов. Дело в том, что покрытие электрода могло быть низкого качества. Производитель определённой марки, мог сэкономить на составе.

Визуально качество можно увидеть по обмазки. Когда обмазка осыпается, то это явно плохой вариант для сварки. Стержень электрода без обмазки будет прилипать к металлу. Такие электроды не годятся к применению.

Неподходящая марка электрода к стали. Не зря на рынке очень большой ассортимент сварочного материала. Это связано с большим количеством марок стали. Нельзя взять любой электрод и начать варить любую сталь. Электроды выбираются под марку свариваемой стали. Например: сварка нержавеющей стали выполняется электродами ОЗЛ -8, а низкоуглеродистая сталь – электродами АНО-4.

Неправильные режимы сварки. Низко выставленный сварочный ток не даёт возможность поджогу дуги. Сварочный ток нужно выставлять в зависимости от диаметра электрода и его марки. Обычно все сварочные режимы можно прочесть на печке от электродов. Но не стоит забывать, что сильно большой ток может прожечь металл или перегреть его. Перегрев приводит к деформации металла.

Причины которые редко влияют на прилипание электрода

Свариваемость металла. Метал просто не предназначен для сварки, или плохо варится. Вот статья о свариваемости стали. Дело здесь не в опыте сварщика, а в составе металла. Стали с большим содержанием углерода плохо варится. Для них требуется подогрев. Однако, на глаз вы не сможете определить марку стали, но возможно дело именно в ней.

Загрязнённая поверхность металла. Метал покрытый ржавчиной или краской не будет пропускать сварочный ток для замыкания. Ржавчина может препятствовать качественному и стабильному горению дуги.

Как устранить прилипание электрода

Правильно подобранный сварочный материал, залог качественной сварки. Однако, если приходится работать с тем что есть, поэтому следует выполнять следующие правила:

1.Прокалка электродов. Применяется для прокаливания отсыревших электродов. Обычный прогрев электродов на батареи не годится. Для этого использую специальные электропечи для прокалки. Температуру прокалки можно узнать, прочитав это на пачке от электродов или зная их марку посмотреть в интернете. В основном этот режим колеблется от 100 до 400ºС. 2.Свариваемость стали. Зная марку стали можно просчитать свариваемость стали или проще всего посмотреть это в справочнике. Для плохо свариваемых сталей необходимо вводить дополнительный подогрев. Это не всегда технически возможно.

3.Правильные режимы сварки. Выставив правильно сварочный ток, сварка будет происходить без обрыва дуги. Не завышайте режимы. Соблюдайте точные указания на пачке от электродов.

4.Очистка поверхности. Перед процессом сварки необходимо очищать поверхность металла от всякого рода загрязнения. Это поможет справиться с прилипанием электрода и улучшит качество сварки.

Перед сваркой проверяйте электроды на наличие сколов покрытия. Малейший скол не даст стабильное горение дуги. Всегда храните электроды в сухом месте. И самое главное это практика. Большинство проблем с прилипанием электрода связано с неопытностью сварщика. Практикуйтесь и у вас всё получится.

Рекомендации по использованию

При использовании масок необходимо соблюдать некоторые требования:

- Перед применением следует провести проверку исправности сварочного фильтра при помощи зажигалки.

- При обнаружении на светофильтрах и защитных стеклах трещин или царапин, необходимо отказаться от их дальнейшей эксплуатации.

- После проведения сварочных операций рекомендуется протирать стекла с помощью мягкого материала (без применения абразива).

- Нельзя допускать механические воздействия на фильтры (кидать маски или стучать по ним).

- Необходимо следить за состоянием источников питания и заменять их по мере необходимости.

- Работа фильтров имеет тенденцию к «торможению» при отрицательных температурах, что нужно учитывать во время их использования зимой.

При несоблюдении этих правил возможно возникновение проблем с работой светофильтров для сварочных масок.

При эксплуатации моделей «Хамелеон» необходимо учитывать дополнительные нюансы:

- Для хранения масок нужно выбирать сухие и темные места в отапливаемых помещениях.

- Рабочий диапазон применения варьируется от -10 до +50 градусов, иначе возможно снижение качества затемнения и времени переключения.

- При хранении в неотапливаемых помещениях или в месте, где попадает солнце, возможен выход изделий из строя.

- Встроенные аккумуляторы не подлежат замене.

- Стоимость изделий и их ремонт — достаточно дороги, нужно понимать, что «Хамелеоны» могут стоить в десять раз дороже обычных масок.

Марки

Марки электродов для ручной дуговой сварки зависят от их назначения. Их имеется их немалое количество, однако, можно выбрать среди них те, которые подходят для конкретных работ

Необходимо, чтобы привлекшие внимание марки электродов для дуговой ручной сварки обладали высоким качеством и давали хорошее соединение

Существуют марки электродов, которые подходят для сварки низколегированных сталей с небольшим содержанием углерода. К ним относятся АНО, УОНИ, ОЗС, ВЦС. Такие электроды относятся к самым популярным видам расходных элементов.

Для сварки изделий из легированных сталей, в том числе обладающих повышенной прочностью, подойдут такие марки, как АНП, УОНИ, ОЗШ-1. Для наплавки целесообразно выбрать модификации электродов ОЗН, ОЗШ.

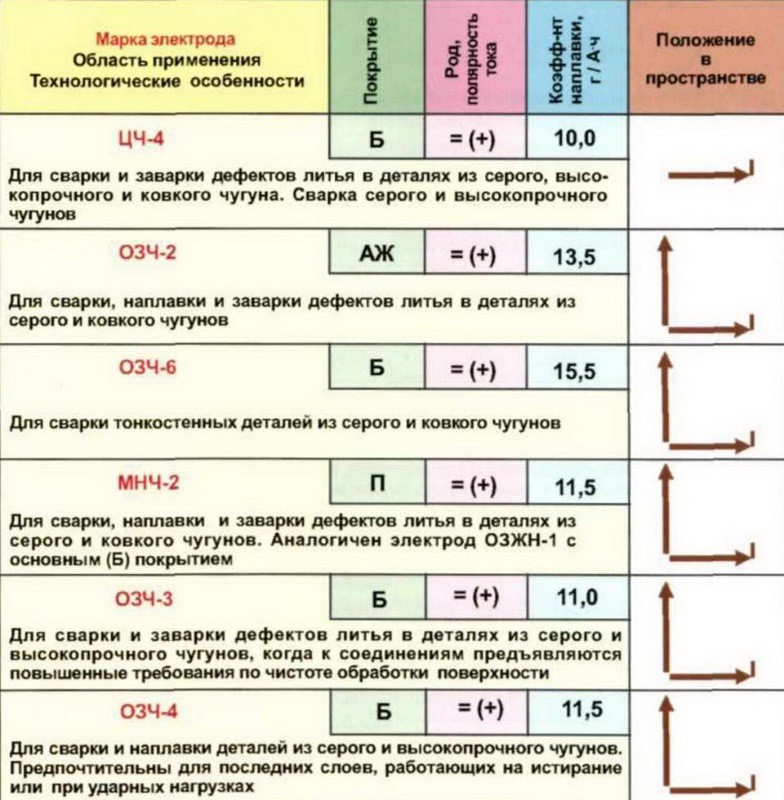

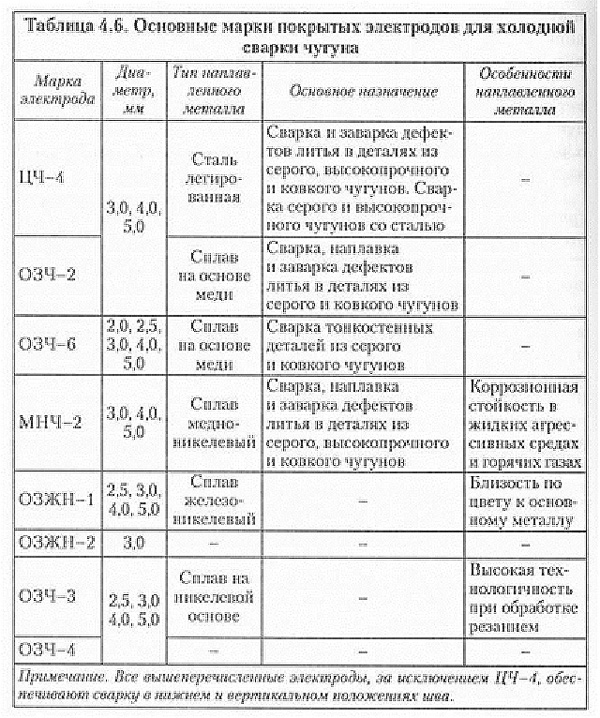

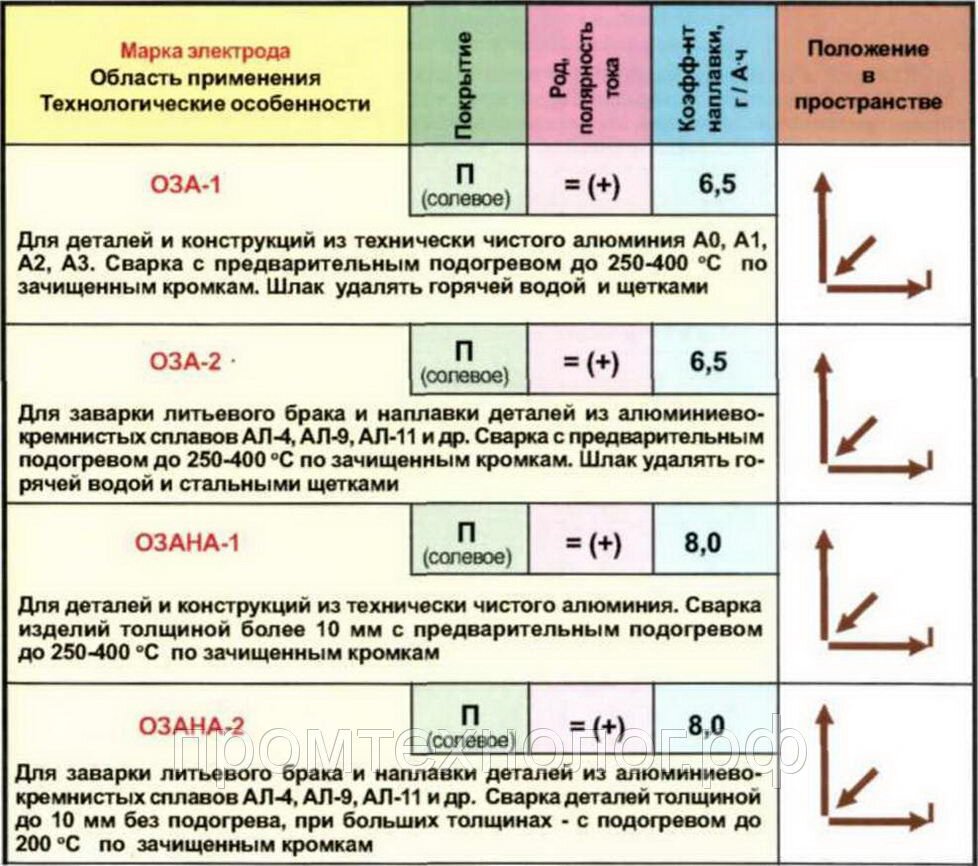

Если предстоит соединение чугунных изделий, то следует обратить внимание на марку ОЗЧ. Для деталей из алюминия подойдут ОЗА и ОЗАНА

Для медных деталей и сплавов на ее основе рекомендуется выбирать АНЦ/ОЗМ и ОЗБ. Для никеля и его сплавов подойдет электрод марки ОЗЛ-32.

При желании работать с электродами зарубежных производителей, следует обратить внимание на японские расходные элементы KOBELCO LB-52U. При их использовании в результате получается высококачественный шов

Также заслуженным признанием пользуются электроды шведского производства ESAB УОНИИ

При покупке электродов необходимо обращать внимание на целостность упаковки

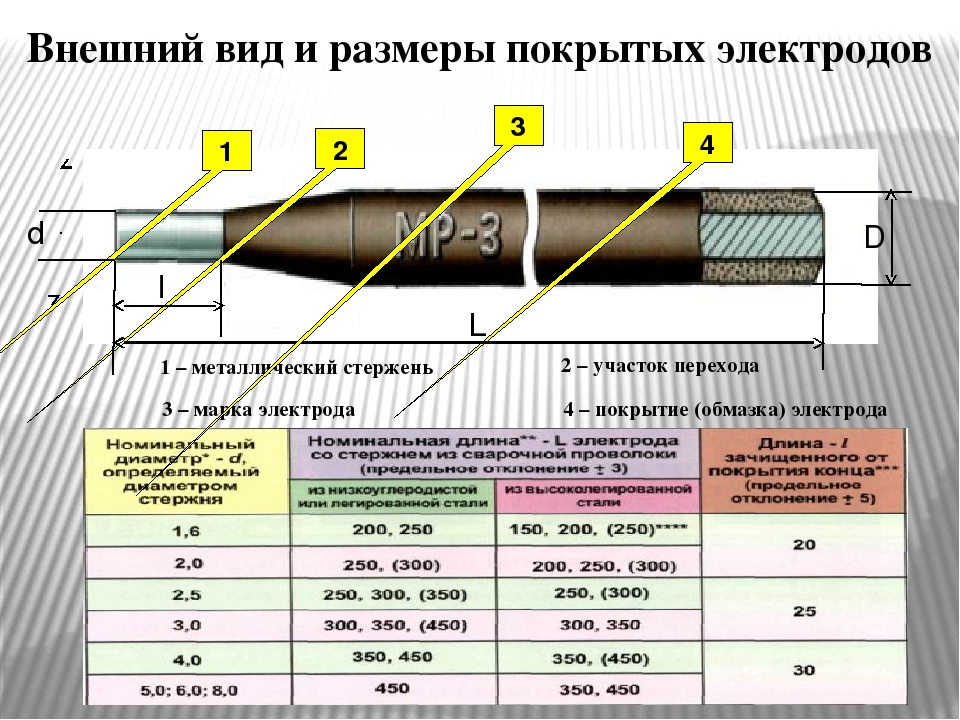

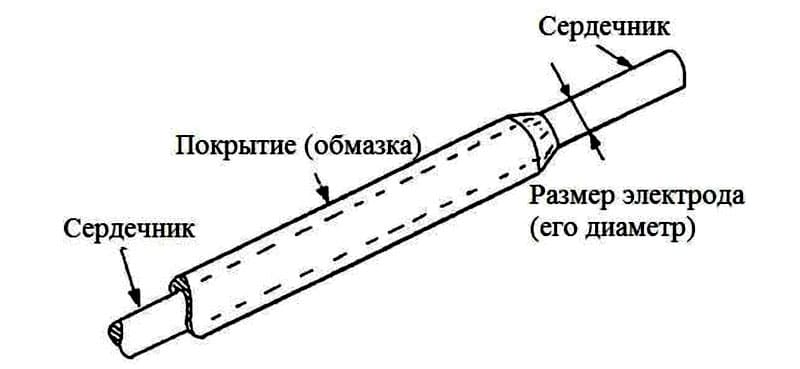

Технические особенности: конструкция и принцип работы

Думаем, большинство из вас хотя бы раз в жизни видели электрод. Да, в конструктивном плане герой нашего обзора имеет весьма простой внешний вид – стержень с небольшим узким основанием и более широкой основной частью. На самом деле, в данном случае подходит утверждение: «Всё гениальное – просто». Основная тонкая часть, именуемая сердечником, изготавливается из определённого вида стали или сплава. Обволакивающее сердечник утолщение именуется покрытием и может иметь различный состав, влияющий на сферу использования электрода.

Торец, как и основание, не имеет покрытия, что позволяет получать прямой контакт со свариваемыми поверхностями ФОТО: en.ppt-online.org

Торец, как и основание, не имеет покрытия, что позволяет получать прямой контакт со свариваемыми поверхностями ФОТО: en.ppt-online.org

С точки зрения техники выполнения сварки, происходит всё следующим образом:

- тонким основанием электрод закрепляется в электродержателе, после чего сварщик осуществляет контакт расходного материала со швом;

- под воздействием электрического тока металл сердечника начинает плавиться, заполняя собой пространство между двумя стыкуемыми участками;

- покрытие (либо смазка) постепенно испаряется, образуя вокруг рабочей зоны защитный «купол», улучшающий качество работы и предотвращающий возможное окисление кромок.

Стандартные электроды требуют постоянной замены – учтите это при больших объёмах сварки ФОТО: obinstrumente.ru

Стандартные электроды требуют постоянной замены – учтите это при больших объёмах сварки ФОТО: obinstrumente.ru

Как выбрать электроды для инверторной сварки

Выбирая эти изделия, самое главное — определиться, с каким материалом придется работать

То есть важно знать, из чего сделаны свариваемые изделия, а сердечник электрода должен по составу подходить к ним

Таким образом электроды можно классифицировать по ряду признаков:

- для низкоуглеродистых металлов применяются углеродные варианты;

- для чугуна;

- для прочных термостойких сталей;

- для высоколегированного металла;

- для работы с алюминиевыми или же медными вариантами изделий;

- для наплавки и ремонтных работ;

- универсальные варианты.

Электроды по чугуну

Электроды, применяемые для работы, не должны иметь повреждений

Также важно, чтобы они были сухими. Для сушки изделий используются особые печи.

Опытные специалисты также учитывают и условия, в которых будет проводиться работа. Например, влажность, температуру окружающей среды и т.д

Также важно учитывать диаметр выбранного электрода, толщину деталей и силу тока. Важно понимать, что при неправильном подборе изделия плотность тока может быть снижена

В итоге качество сварки оставит желать лучшего, шов будет толстым и широким. Обычно производители электродов сразу указывают, для какой силы тока изделие подойдет лучше всего. Для сложных и массивных конструкций лучше брать толстые электроды, тогда как профильные изделия свариваются вариантами толщиной всего до 2 мм. Примерное соотношение толщины металла и диаметра предлагаем оценить по рисунку ниже.

Соотношение толщины заготовок и диаметра электрода

А здесь представлены рекомендуемые значения тока в зависимости от толщины изделия.

Соотношение диаметра электрода и сварочного тока